轮胎基本知识生产工艺知识1

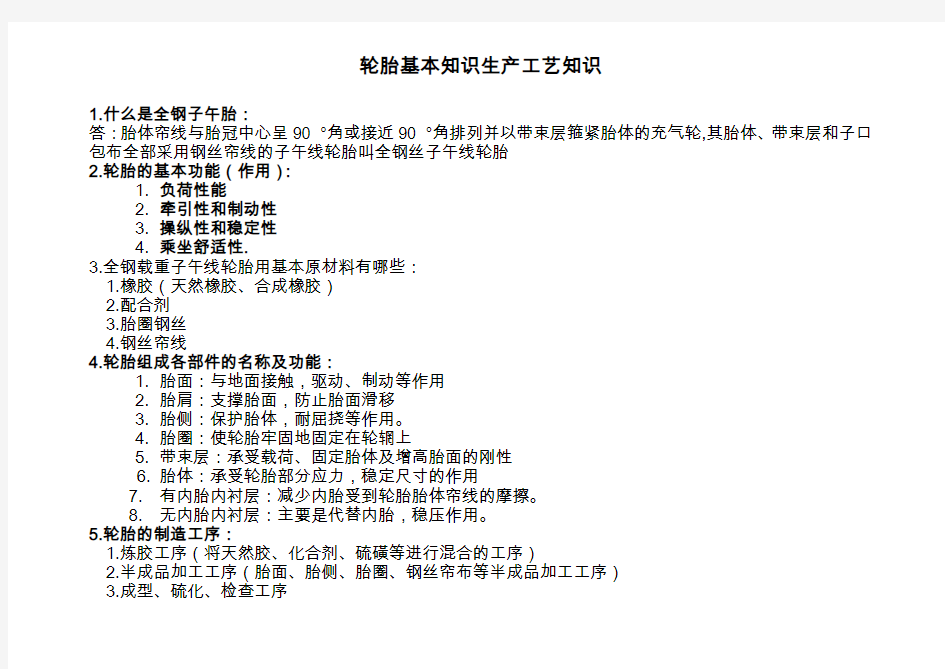

轮胎基本知识生产工艺知识

1.什么是全钢子午胎:

答:胎体帘线与胎冠中心呈90 °角或接近90 °角排列并以带束层箍紧胎体的充气轮,其胎体、带束层和子口包布全部采用钢丝帘线的子午线轮胎叫全钢丝子午线轮胎

2.轮胎的基本功能(作用):

1.负荷性能

2.牵引性和制动性

3.操纵性和稳定性

4.乘坐舒适性.

3.全钢载重子午线轮胎用基本原材料有哪些:

1.橡胶(天然橡胶、合成橡胶)

2.配合剂

3.胎圈钢丝

4.钢丝帘线

4.轮胎组成各部件的名称及功能:

1.胎面:与地面接触,驱动、制动等作用

2.胎肩:支撑胎面,防止胎面滑移

3.胎侧:保护胎体,耐屈挠等作用。

4.胎圈:使轮胎牢固地固定在轮辋上

5.带束层:承受载荷、固定胎体及增高胎面的刚性

6.胎体:承受轮胎部分应力,稳定尺寸的作用

7.有内胎内衬层:减少内胎受到轮胎胎体帘线的摩擦。

8.无内胎内衬层:主要是代替内胎,稳压作用。

5.轮胎的制造工序:

1.炼胶工序(将天然胶、化合剂、硫磺等进行混合的工序)

2.半成品加工工序(胎面、胎侧、胎圈、钢丝帘布等半成品加工工序)

3.成型、硫化、检查工序

6.简述子午线轮胎的优越性:

答:1、耐磨性好;2滚动阻力小;3牵引力和刹车性能好;4转弯能力大;5噪音小;6舒适性好;7生热小8高速性能好;9耐机械损伤性好。

7.有内胎轮胎的构造特点

答:有内胎轮胎的内胎是独立的,起到了轮胎的“胎胆”作用,所以,外胎和轮圈的结合并不十分紧密,一旦内胎被尖硬物刺破,空气就会从胎口和圈口的结合部位突然流失,使整个轮胎报废。

8.无内胎轮胎的构造特点

答:无内胎轮胎的内侧表面附有一层高密封性的密封胶膜,当钉子等物一刺入,空气在从洞口外泄时,胎内膜立刻随着空气的外流而收缩堵住洞口。胶膜与轮胎一体,其间没有漏气的空隙。轮胎口和轮圈的严密咬合,也不会漏气。驾驶员可有充裕的时间进行处理。

9.轮胎的外径:是在相应的轮辋上安装轮胎并按规定气压充气后,在没有承重时轮胎的直径;

10.轮胎的总宽:指包括轮胎的侧面文字及花纹的轮胎的最大宽度;

11.轮胎断面宽:从轮胎总宽中去掉文字或花纹厚度的宽度;

12.轮辋直径:是适合轮胎的车轮的轮辋直径;

13.轮胎按用途分类:汽车类、工程机械类、工业类、农用类等

14.轮胎按帘线种类分:全钢载重子午线轮胎、半钢子午线轮胎、斜交轮胎;

15.轮胎规格表示方法:10.00R20-16P.R中数字、字母各代表什么含义?

答:10.00————轮胎名义断面宽

R——————子午线结构代号

20——————轮辋名义直径

16——————层级

16.什么是负荷指数:用指数来表示的负荷能力。

17.什么是负荷能力:轮胎所能承受重量的能力。

18.什么是车速范围:使用轮胎时所能达到的最高速度。

19.胎面花纹的作用:

1.排水作用;

2.操纵性能和稳定性能;

3.制动力、驱动力、牵引力;

4.散热性能;

20.轮胎花纹分类:纵沟、横沟、混合、块状;

21.轮胎为什么要有气压:适当的气压才有最适当的形状,各种性能才能按设计要求发挥。

22.目前世界最著名轮胎品牌前三位是:法国米其林、日本普利斯通、美国的固特异;

23.子午线轮胎制造工艺特点

答:1.各种胶料混炼质量始终是均匀的。

2.各种部件尺寸和重量始终符合技术规定的标准。

3.骨架材料与胶料覆合始终达到帘线密度均匀,且帘线两面胶料厚度均一。

4.各种半成品在成型覆贴组合定位始终是准确的且均匀对称。

5.各种半成品始终做到在技术规定的存放时间内使用。

6.各种半成品始终做到无污染、无变形拉伸。

7.胎胚硫化始终做到装模定位准,且严格执行硫化三要素。

8.成品的包装储运始终满足子午线轮胎的要求。

24.什么是裁断

答:将钢丝胶帘布在专用的裁断设备上裁成一定宽度和角度的钢丝胶帘布,对接接头并贴胶片和包边,卷取在法兰卷轴上供成型工序使用的加工工艺过程,称为钢丝胶帘布裁断工序。

钢丝胶帘布裁断工序又分小角度(15°)带束层裁断工序、非在线(又称一破二)裁断和胎体帘布直裁(90°)工序。

25.什么是成型

答:所谓成型,就是将符合技术设计尺寸标准的胎侧、内衬层、钢丝子口包布、胎体帘布、垫胶、胎圈、带束层和胎面等,按照组合顺序及定位要求精确对称地紧密组合成一体的待硫化胎胚的加工工艺过程。

26.什么是硫化

答:硫化是一个化学反映的过程,即在温度、压力和时间这三个要素的条件下,橡胶通过交联剂或交联引发剂使大分子产生交联的过程,该过程使橡胶从塑性状态变成弹性状态。

27.胶料为什么要停放?

答:胶料在停放过程中,一是高分子链可以得到舒展,胶料内部的应力可以得到释放;二是胶料中的各种配合剂在停放中可以从微观上得到再次分散。

28.影响胶料质量的因素有哪些?

答:1)配料及称量准确性;2)加料顺序;3)密炼时间;4)排胶温度;5)开炼机倒胶次数。

29.普通硫磺和不溶性硫黄有哪些区别?

答:不溶性硫黄是由普通硫磺加热至沸腾再用特定方法讯速急冷却制得的一种聚合硫(分子链上的硫

原子数高达108以上)不溶于二硫化碳,故为不溶性硫黄。其特点;在胶料中以分散状态存在,不喷霜胶料粘性好且减少胶料存放过程的焦烧倾向。当温度高于105℃时或存放时间较长又会转化成普通硫磺。

30.炭黑在胶料中起什么作用?

答:炭黑在胶料中起填充和补强的作用,使用炭黑可以降低成本节约生胶,并能提高胶料的物理机械性能。

31.胶料混炼的目的是什么?

答:混炼就是按胶料配方规定的配合剂的比列,将生胶和各种配合剂通过密炼机(或其他设备)混合在一起,并使各种配合剂均匀地分散在生胶之中。获得物理机械性能指标均匀一致符合配方规定的胶料性能指标。

32.请说出各种原材料中为什么不得有杂物?

答:因为原材料中的杂物与橡胶具有完全不同的性质。在混炼和硫化过程中,这些杂物与橡胶完全不相容,硫化后橡胶与杂物分层,产生界点或界面。这样轮胎在行驶过程中,该界面便为受力的薄弱点,成为轮胎早期损坏的破坏点之一,杂物的大小、形状和性质决定了轮胎早期损坏的速度和程度。所以,原材料或胶料中不能含有杂物。

33.哪些原材料易吸潮?

答:炭黑;ZnO(氧化锌);白炭黑;MgO(氧化镁);

34.母炼胶最短停放时间是多长?

答:8小时。

35.母炼胶快检有哪些项目?

答:密度和门尼粘度。

36.终炼胶快检有哪些项目?

答:密度、硬度、门尼粘度、门尼焦烧、硫变仪、钢丝抽出。

37.自硫胶有哪些特征?

答:自硫胶扯断力较高,有较高的回弹性和较低的可塑性,硬度也高于未硫化胶。

38.轮胎有那些主要部件组成?

答:1、胎面2、3#带束层3、2#带束层4、1#带束层5、零度带6、肩垫胶7、胎侧8、胎体帘布9、内衬层10、子口护胶(耐磨胶)11、填充胶12、上三角胶13、下三角胶14、钢丝圈

39.为什么压出过程中会产生焦烧?

答:胶料在压出过程中产生焦烧的主要原因是:胶料配方不当,焦烧时间太短,机头内积胶或压出死角引起,,流失胶孔太少,机头温度过高,螺杆冷却不足,喂料中断形成空车待料等都是产生焦烧的主要原因。针对上述产生的原因采取调整配方,改进口型锥角,定期清除积胶,加开流胶口,加强螺杆冷却,防止供料脱节等措施即可有效的防止胶料焦烧。

40.为什么压延后的钢丝帘布表面有时会产生喷霜?

答:压延后的钢丝帘布表面产生喷霜的主要原因是:1)混炼时间过长,混炼时辊温过高,使硫磺在橡胶中溶解的多,当胶帘布冷却时,硫磺及个别配合剂结晶析出在外。2)热炼时热炼机辊温过高,超过规定指标。使硫磺在胶料溶解过多,一但冷却下来结晶析出形成喷霜。3)压延时辊温过高,也易产生上述现象。41.各贴合部件接头点位置为什么要均匀错开?

答:因各贴合部件的接头点位置如重叠,会造成接头点部位厚度增加,帘线增密、重量增大等,因而轮胎在使用中该部位所受应力大,生热高,帘线易疲劳,易产生早期脱层,影响轮胎使用寿命。因此,要避免各贴合部件接头点的重叠,使每一个接头点均匀分散,以免因局部接头过多而导致轮胎的局部强度和均匀性能差。

42.各半成品部件为什么都要以中心线为中心对正,否则会对产品产生什么样的影响?

答:轮胎的断面形状是一对称形状,若由于成型半成品的偏歪,在内压与外力的作用下易造成轮胎各部位受力不均而影响轮胎的使用寿命。因此,各半成品部件要以中心线为中心对正。

43.气泡对于轮胎来说是致命的,为什么?

答:在操作中因压不实或因水份所形成的气泡,如果在加工过程未被排除,在使用过程中,这些气泡会随着温度的升高而膨胀,轻者造成胎体脱层,重者造成胎体爆破,导致车毁人亡。

44.胎体中为什么不能有杂质?

答:因为杂物与橡胶具有完全不同的性质,在硫化过程中,这些杂物与橡胶完全不相容,硫化后橡胶与杂物分层,产生界点或界面。这样轮胎在行驶过程中,该界面便为受力的薄弱点,成为轮胎早期损坏的破坏点之一,杂物的大小、形状和性质决定了轮胎早期损坏的速度和程度。所以,胎体中不能含有杂物。

45.表面生锈、有水渍或油污的钢丝为什么不能用于生产?

答:因为钢丝的表面生锈、有水渍或油污,就如同钢丝表面附着了一层隔离剂,因而造成胶料不能很好地附着在钢丝上,粘合力下降。所以,表面生锈、有水渍或油污的钢丝不能用于生产。

46.何谓硫化三要素? 请叙述它们之间的关系

答:硫化三要素为:温度、压力、时间

它们之间的关系:

1.)温度时硫化反应的先决条件,根据阿累尼乌斯方程式温度每升高或降低10度,硫化速度增加或降

低一倍。在确定的硫化条件下温度发生变化会导之过硫或欠硫。

2.)压力可促使胶料在模型中流动充满模型试制品呈现出设计的轮廓使胶料及胶料与各部件骨架材料结

合成密实的整体。在确定的硫化条件下,压力发生波动(下降),会导致胶料与骨架材料间附着力下降,耐磨性能下降,在硫化前期还会造成其他外观质量问题。

3.)硫化时间是硫化反应的重要条件,时间长短会造成过硫或欠硫。

47.硫化模型为什么要预热?

模型预热温度不到151±2℃,硫化时会影响硫化程度,并造成明疤、重皮、胶边或胶棱等质量问题,为防止产生上述质量问题,模型必需预热。

48. 全钢子午胎结构剖面:

佳通全钢载重子午线轮胎断面图

胎冠0°带束层胎侧胎体帘布(90°)胎肩垫胶

上三角胶

子口隔离胶

子口包布 (右22°)下三角胶钢丝圈

内衬层

第一带束层(右24°)第二带束层(左15°)耐磨胶

第三带束层(15°)

子口包布 (左22°)

49.什么是带束层

带束层是子午线轮胎的关键部件,子午线轮胎的很多优越性主要取决于带束层,因此讨论子午线轮胎的结构特点带束层是核心问题。

带束层是子午胎轮胎的主要受力部件,在很大程度上决定着轮胎的强度和充气后的轮廓等等。因此它的刚性对轮胎的耐磨性,操纵稳定性,乘坐舒适性等使用性能起着决定性的作用。如带束层拉伸刚度过低,轮胎充气后断面尺寸变化大。轮胎断面增高变窄,外直径、胎面曲率、接地面长度相应增大,接地面宽度则变窄。同时轮胎周向与侧向刚性也随之减弱,轮胎滚动阻力增大,轮胎行驶面温度呈直线上升,因此带束层拉伸刚度大小会引起子午线轮胎一系列性能的变化。

2 全钢部位术语

胎侧

胎肩

胎圈

胎体

胎冠

非变形区

变形区

非变形区

装配线

防护线

胎趾

胎踵耐磨胶条

胎圈包布

胎侧

钢丝圈

胎圈填充胶条

内衬层

带束层胎肩垫胶胎体层

胎冠

50.试述我公司全钢子午胎的制造工艺过程?

答:

轮胎生产认识实习报告

轮胎生产认识实习报告 专业名称: 实习地点:青岛赛轮股份有限公司 实习时间: 指导教师: 实习目的:认识轮胎生产流程

工厂简介: 赛轮股份有限公司了的前身为成立于2002年11月18日的青岛赛轮子午线轮胎信息化生产示范基地有限公司,位于风景秀丽、交通便捷的国家级经济技术开发区---青岛经济技术开发区富源工业园,占地面积约611亩。公司以青岛科技大学等多所高等院校为依托,由多家知名企业和行业专家共同投资组建,国内首家轮胎信息化生产示范基地,是国家轮胎工艺与控制工程技术研究中心科研示范基地、山东省橡胶行业技术中心依托单位和青岛市制造业信息化示范单位,是中国轮胎业迅速崛起的新锐力。2007年12月27日,公司成功实现股份制改制。 公司坚持产学研相结合,为科研院所、国内外技术专家等提供实验和研发平台,先后与青岛科技大学、山东省橡胶行业技术中心、国家轮胎工艺与控制工程技术研究中心等高等院校、科研院所建立了长期科研合作关系,并成为其实习、示范基地。目前,公司积聚了众多国内外轮胎技术专家,不断进行轮胎设计理论、设计方法的研究以及试验检测手段的改进,形成了一套完整的具有自主知识产权的子午线轮胎配方和结构设计体系。公司在不断进行技术创新和开发的同时,在同行业中率先采用管控一体化网络系统,应用网络化、智能化的计算机信息系统对轮胎生产制造、技术品质控制、能源动力、企业运营管理、产品仓储物流、轮胎销售与售后服务等各项业务进行全方位信息化控制与管理,实现了对生产的每一条轮胎全生命周期数据的实时采集和全程信息追溯。 目前,公司已通过TS16949质量管理体系认证、ISO9001国际质量体系认证、ISO14001环境管理体系认证、3C认证、欧盟ECE认证、美国DOT认证、巴西INMETRO认证、马来西亚SIRIM认证、尼日利亚SONCAP认证和海湾GCC认证。2006年,公司“SAILUN”牌载重汽车轮胎荣获“山东名牌”称号;2007年,公司荣获“AAA级”标准化良好行为证书;2007年,“SAILUN”牌全钢子午

轮胎知识(轮胎结构、配方 、生产工艺)

课程安排 轮胎简要介绍 轮胎结构

轮胎简要介绍 一、轮胎的性能 先举例说明,900-20轮胎,车速60KM/H,则轮胎各部位的变形达2万次/小时,传递90马力以上的功率,胎面表面温度70~100℃,缓冲层可达100℃以上。我们不难想象车速达100KM/H以上的情况。 总之使用条件对轮胎性能要求是非常苛刻的,从社会、轮胎用户及生产厂家的要求出发,可归纳以下方面的要求: 1.经济性(要求使用寿命长,耐磨,节油); 2.行驶安全(要求轮胎抓地力好); 3.舒适性(低噪音,高缓冲性); 4.承载能力强(超载); 5.行驶速度高; 6.气候的要求(高纬度地区耐寒,低纬度地区耐热); 7.路况的要求(良路面耐疲劳,低生热,耐热,低噪音); (差路面耐切割、刺扎、撕裂); 8.低成本的要求。 轮胎能同时满足以上要求很困难,因为一些要求是矛盾的,例如轮胎抓地力好,其耐磨性就下降。我们根据不同用途的轮胎所要求的性能侧重点,来进行轮胎的配方设计与结构设计,以达到较好的平衡。

二、轮胎的一般常识 一套有内胎轮胎包括外胎、内胎、垫带。内胎有天然胶内胎(价格低,气密性差)与丁胶内胎(价格高,气密性优良,丁胶内胎能提高外胎寿命,为什么?),外胎有斜胶胎bias与子午胎radial两种结构,子午胎多为无内胎轮胎。 1.轮胎的功用:a承载;b传递牵引力、制动力;c缓冲冲击、振动; d控制行驶方向。 2.轮胎的分类(粗黑字体为简称)

3.轮胎规格的标识(举例) 斜交胎的标识 层级 轮辋直径(英寸) 斜胶胎结构 轮胎断面宽度(英寸)大卡、客车子午胎的标识 层级 轮辋直径(英寸) 子午线结构代号 轮胎断面宽度(英寸) 层级 轮辋直径(英寸) 子午线结构代号 扁平率(%) 胎断面宽度(mm)轿车子午胎的标识 速度级别代号 负荷指数 轮辋直径(英寸) 子午线结构代号 扁平率(%) 胎断面宽度(mm)

轮胎基本知识 (2)

一、内胎的构造和作用是什么? 内胎是一个环形的橡胶园筒,其上装有气门嘴,用以充气并使空气在内胎中保持一定压力而不漏出。内胎应不漏气,但其本身不能承受较大的压力,否则就会膨胀成畸形,甚至爆破。因此,内胎必须装入外胎中与外胎一起发挥作用。 二、垫带的构造和作用是什么? 垫带是有一定形状断面的无接头胶带,带上有一个可以让内胎气门嘴穿过的圆孔。它的作用是保护内胎不受外胎胎圈和汽车轮辋的磨损。 三、轮胎的胎面花纹有什么作用?有几种类型? 轮胎的胎面花纹主要作用是:保持轮胎与路面的紧密接着,从而有效地传递汽车牵引力和制动力;消除轮胎与路面纵横两个方向的打滑现象,从而可靠的保证行车安全;增加胎面胶柔软性与表面积,有助于降低缓冲层和帘布层的应力,从而在轮胎行驶中减小生热性,增大散热性,有利于延长轮胎使用寿命,并且美化轮胎外观。 胎面花纹根据轮胎用途不同,制成各式各样。归纳起来可以分为三种基本类型,即普通花纹、越野花纹和混合花纹。 普通花纹亦称公路花纹,适用于较好的水泥、柏油等硬性路面。载重车普通花纹较典型的是横向烟斗花纹和纵向波浪形花纹,这类花纹的花纹块面积约占行驶面的70-80%。9.00-20-8N及9-20-8N胎面花纹,即属于此种类型。 越野花纹亦称雪泥花纹,适用于无路面地带或条件低劣的道路。可以分为两大类:泥、雪、沙地用和石砾(多石)路用。最常使用的越野花纹有无向花纹(如马牙花纹),有向花纹(如人字形花纹)以及沙地、块状花纹。这类花纹其花纹块面积约占行驶面的40-60%。在矿山多石路面使用的越野花纹通常采用横向大花纹,花纹沟较为窄小。花纹块面积的比例与普通花纹近似。我厂11-18和12-20子午胎,以及6.50-16吉普车胎等胎面花纹,都属于越野花纹。 混合花纹适用于城市与乡村之间较为低级(碎石、软土)的路面,它是普通花纹与越野花纹之间一种过渡性花纹。这类花纹其花块面积约占行驶面的60-70%。这类花纹,目前国内很少采用。

轮胎基本知识

轮胎的基本知识 轮胎的生产和制造主要包括四大工序:混炼,压延,成型和硫化。按照生产工艺来划分主要分为两大类:子午线轮胎和斜交轮胎。这是按照帘线层交叉角度来划分的。子午线轮胎的帘线不是相互交叉排列的,而是与外胎断面接近平行,像地球子午线排列,帘线角度小,一般为0°,胎体帘线之间没有维系交点,所以习惯上成为子午线轮胎。斜交轮胎指的指胎体帘布层和缓冲层相邻层帘线交叉,且与胎面中心线呈小于90℃角排列的充气轮胎。 一、子午线轮胎: 子午线轮胎主要分为两个大类:全钢子午线轮胎和半钢子午线轮胎。 1.全钢子午线轮胎是指胎面和胎体用的都是钢丝连线,我们习惯上一般都将这些轮胎简称为TBR(Truck Bus Radial)。主要适用于载重卡车,公交车,大巴车等等。按照工艺主要分为两大类:有内胎的和无内胎的。 (1)有内胎全钢子午线轮胎。有内胎的全钢胎规格主要有以下这些: 12.00R24-20/12.00R20-18/11.00R20/16/10.00R20-16/9.00R20-16/8.25R20-16/8.2 5R16-16/7.50R16-14/7.00R16-14/6.50R16-10等等。这些规格一般都是指有内胎的轮胎,我们称之为“TT”(Tube Tyre)。规格和尺寸主要是上面这些,但是不同的而花纹设计,大大丰富了TBR产品的种类和花样,根据不同的环境和使用要求,进而衍生出了各种不同的花纹设计。导向轮花纹,驱动轮花纹,高速用花纹,矿山用花纹等等。对于轮胎的规格尺寸各个数字表示的意思:就拿12.00R20-18为例,12.00指的是轮胎的断面宽度,单位是英寸,R指的是子午线轮胎,是RADIAL的缩写,20指的是轮辋尺寸,该轮胎要装什么尺寸的轮辋,18指的是轮胎的层级,一般称之为“PR”(Ply Rating)。下面这个花纹就是高速用轮胎,全轮位。

轮胎生产工艺及类型术语及图

轮胎生产工艺及类型 「炼胶—】 亠 _ [修整剪) [It 品拎血j 钢丝圈成型 用凸缘压出机在钢丝带束层外面形成橡胶涂层,然后针对不同轮胎的规格,按 不同的扎数和直径反复缠绕。 成型 把上述流程生产的部件送往成型区。在这里,把胎面、胎侧、胎体帘布和钢丝 带束层等各部件放在成型鼓上,组装成生胎(即尚未硫化的轮胎)。 碳黑、油料和化学添加剂混合在一起,制成橡胶片。 通过挤压成型,形成组装轮胎所需要的不同形状,比如 碳黑、油料和化学添加剂混合在一起,制成橡胶片。 炼胶 按固定的比例把橡胶、 押出 把橡胶片放进押出机, 胎面和胎侧。 成网和切割 按固定的比例把橡胶、

硫化 对生胎进行处理后,送至硫化机,在特定的压力和温度下硫化一定的时间。本 阶段 形成轮胎的花纹。 修剪/成品检验 为保证轮胎的质量符合我们的标准,经硫化的轮胎最后需送至修整剪区进行修, 并进 行成品检测 轮胎的类型: 全钢子午线轮胎和半钢子午线轮胎具有符合动力学特征的胎面花纹,适用于良好路况下的高速运输车辆。全钢子午线轮胎的用户一般要求在高速运行条件下获得良好的牵引控制效果、节省耗油量、耐磨性以及更长的胎面寿命。 全钢子午线轮胎和半钢子午线轮胎的优点是胎面寿命长,并通过减小车轮在滚动中受到的阻力以达到降低耗油量的目的,使得车辆能对路面产生更大的抓力,从而在高速行使过程中增加车辆运行的稳定性,并提高胎面的耐磨性。 为保证全钢子午线轮胎和半钢子午线轮胎适应不同的功能,在胎面和胎体之间用钢丝带束层进行强化,并按照尺寸和胎体帘布的配置形式划分轮胎的类型。全钢子午线轮胎和半钢子午线轮胎的胎体由钢帘线织聚脂制成,胎体内可以容纳到四层钢丝带束层。 内衬层 胎面 肩垫胶 子口包布 全钢子午线轮胎和半钢子午线轮胎 胎侧 钢丝带束层 下三角腔 隔离胶

轮胎的基础知识

如何识别轮胎标记 轮胎是汽车的重要部件,在汽车轮胎上的标记有10余种,正确识别这些标记对 中型客车轮胎新品 轮胎的选配、使用、保养十分重要,对于保障行车安全和延长轮胎使用寿命具有重要意义。 轮胎规格 轮胎规格:规格是轮胎几何参数与物理性能的标志数据。轮胎规格常用一组数字表示,前一个数字表示轮胎断面宽度,后一个数字表示轮辋直径,均以英寸为单位。中间的字母或符号有特殊含义: 轮胎结构:R”表示子午胎,“D”、“一”表示斜交胎。 其他:"XL"表示质地局部加强胎,"TG"表示工程牵引车和平地机轮胎(非公路用),"NHS"表示非公路使用轮胎。 层级 层级:层级是指轮胎橡胶层内帘布的公称层数,与实际帘布层数不完全一致,是轮胎强度的重要指标。层级用中文标志,如12层级;用英文标志,如″14P.R″即14层级。 帘线材料 帘线材料:有的轮胎单独标示,如“尼龙”(NYLON),一般标在层级之后;世有的轮胎厂家标注在规格之后,用汉语拼音的第一个字母表示,如-20N、-20G等,N表示尼龙、G表示钢丝、M表示棉线、R表示人造丝。 负荷及气压 负荷及气压:一般标示最大负荷及相应气压,负荷以“公斤”为单位,气压即轮胎胎压,单位为“千帕”。 轮辋规格 轮辋规格:表示与轮胎相配用的轮辋规格。便于实际使用,如“标准轮辋”。 平衡标志

平衡标志:用彩色橡胶制成标记形状,印在胎侧,表示轮胎此处最轻,组装时应正对气门嘴,以保证整个轮胎的平衡性。 滚动方向 滚动方向:轮胎上的花纹对行驶中的排水防滑特别关键,所以花纹不对称的越野车轮胎常用箭头标志装配滚动方向,以保证设计的附着力、防滑等性能。如果装错,则适得其反。 磨损极限标志 磨损极限标志:轮胎一侧用橡胶条、块标示轮胎的磨损极限,一旦轮胎磨损达到这一标志位置应及时更换,否则会因强度不够中途爆胎。 生产批号 生产批号:用一组数字及字母标志,表示轮胎的制造年月及数量。如“98N08B5820”表示1998年8月B组生产的第5820只轮胎。生产批号用于识别轮胎的新旧程度及存放时间。 商标 商标:商标是轮胎生产厂家的标志,包括商标文字及图案,一般比较突出和醒目,易于识别。大多与生产企业厂名相连标示。 其它标记 其它标记:如产品等级、生产许可证号及其它附属标志。可作为选用时参考资料和信息。 省油轮胎 轮胎标记一般都标志得比较规范,识别清楚后就可放心选购和使用了。 以下是一个常见的轮胎规格表示方法: 例:185/70R1486H 185:胎面宽(毫米) 70:扁平比(胎高÷胎宽) R:子午线结构 14:钢圈直径(寸) 86:载重指数(表示对应的最大载荷为530公斤) H:速度代号(表示最高安全极速是210公里/小时)

车轮的基本知识解析

车轮的基本知识 车轮与轮胎是汽车行驶系中的重要部件,其功用是:支承整车;缓和由路面传来的冲击力;通过轮胎同路面间存在的附着作用来产生—驱动力和制动力厂汽车转弯行驶时产生平衡离心力的侧抗力,在保证汽车正常转向行驶的同时,通过车轮产生的自动回正力矩,使汽车保持直线行驶方向;承担越障提高通过性的作用等。 一、车轮的定义 车轮是介于轮胎和车轴之间。承受负荷的旋转组件,通常由两个主要部件轮辋和轮辐组成(GB 2933—82)。 轮辋是在车轮上安装和支承轮胎的部件。 轮辐是在车轮上介于车轴和轮辋之间的支承部件。 轮辋和轮辐可以是整体式的、永久连接式的或可拆卸式的。车轮除上述部件外,有时还包含轮毂。 按车轮的安装个数来分:车轮可以分为单式车轮和双式车轮。单式车轮:车轴的一端安装一个轮胎的车轮,这种车轮对偏距的要求不是很严格。 双式车轮:车轴的一端安装两个轮胎的车轮,这种车轮要求具有足够的偏距,以保证两胎的间隙。 讲到一个偏距,什么是偏距? 偏距是指轮辋中心线到轮辐安装平面的距离。 偏距可以分为内偏距、外偏距和零偏距。

内偏距车轮是指轮辋中心线位于轮辐安装面内侧的车轮。 外偏距车轮是指轮辋中心线位于轮辐安装面外侧的车轮(公司大部分产品均为外偏距车轮)。 零偏距车轮是指轮辋中心线与轮辐安装面重合的车轮。 二、车轮的类型 按轮辐的构造,车轮可分为两种主要形式:辐板式利辐条式。按车轴一端安装一个或两个轮胎,车轮又分 为单式车轮和双式车轮。目前,轿车和货车上广泛采用辐板式车轮和辐条式车轮;此外,还有对开式车轮、可反装式车轮、组装轮辋式车轮和可调式车轮。 1.辐板式车轮 这种车轮由挡圈1、辐板2、轮辋3及气门嘴孔4组成。用以连接轮辋和轮毂的圆盘称为辐板。辐板大多是冲压制成,也有铸造的。 轿车的车轮辐板所用钢板较薄,常冲压成起伏爹哗的彤+状,以提高刚度。有些轿车为了减轻车轮的重量和平严于方便于轮毂的散热,采用了铝合金铸造加工。为了保证高速行驶的平衡性能还配有平衡块。轮辋和辐板焊接在一起,并用螺栓将其安装在车轮轮毂或制动鼓上,组成车轮。用平衡块对车轮进行动平衡,车轮装饰罩装在辐板外面。 由于货车后轴负荷比前轴大得多,为使后轮轮胎不致过载,后桥一般装用双式车轮。在同一轮毂上安装了两套辐板和轮辋,为了便于互换,辐板的螺栓孔两端面都做成锥形。内轮辐板靠在轮毂凸缘的

摩托车轮胎生产工艺配方技术知识

摩托车轮胎生产工艺及配方、结构技术知识 一、摩托车轮胎简介 由于橡胶具有其它任何材料所不具有的高弹性和高伸长率的特点,因而在国民经济各部门、国防、宇宙开发、日常生活中得到广泛应用。摩托车轮胎就是以橡胶为主体的制品之一。 我国在六、七十年代橡胶工业比较落后,摩托车及轮胎都未纳入国家标准,规格品种极少,在上海工业基地,也只是在汽车轮胎生产线上生产军用三轮摩托配用的3.75-19、3.25-16摩托车轮胎。 改革开放后,80年代随着国民经济的发展,重庆军工单位如嘉陵、建设、平山、望江等军工转民用,开始开发不同规格的摩托车,从而带动了相关配套的摩托车轮胎的生产。 由于摩托车机动、灵活、轻便、快捷,广泛用于交通、通讯、运输、体育和军事等诸多方面,从而以之配套的摩托车轮胎企业,面对市场的需求,使轮胎产品适应其复杂、多变、苛刻的使用条件,必须增加规格品种,扩大生产。 重庆已成为我国重要的摩托车生产基地。威星公司在这大好形势下,抓住机遇,生产出60多个规格,400多种花色品种的轮胎,给各摩托车生产厂家配套。为确保轮胎质量,迎得信誉,必须严格按照国家GB518—1997产品标准生产(包括GB/T12983—1997摩胎系列标准,主要技术内容等效ISO标准)。

二、橡胶工业部分名词解释 1、橡胶:是一种典型高弹性的材料,它在大的变形下能迅速而有力 恢复变形且能够被改性。 2、天然橡胶:是一种以异戊二烯为主要成份的不饱和的天然高分子 化合物。 3、合成橡胶:以酒精、电石、石油等作原料,用化学方法制成的合 成橡胶。 4、生胶:未经塑炼、混炼的橡胶。 5、塑炼:增加生胶塑性的加工过程。 6、配料:将生胶与配合剂按配方规定称量配好。 7、混炼:通过密炼机将配合剂均匀分散在生胶中的加工过程。 8、弹性:物体在使其变形负荷除去后,仍能恢复其原来形状的性质。 9、可塑度:试样受外力压缩发生变形,当外力除去后,仍保持变形的程度。 10、硬度:试片受外力压缩时,所发生的反抗变形的比值。 11、比重:试样重量与试样同体积的4℃纯水重量的比值。 12、磨耗量:试样在一定的条件下,经机械磨损而产生的体积损耗。 13、自硫:未硫化胶料在存放过程中产生的自然硫化现象。 14、热炼:便于下工序加工,将胶料在炼胶机上均匀软化。 15、压延:在压延机上将胶料覆于织物上的加工过程。 16、压出:胶料通过压出机,压成一定形状半成品的操作过程。 17、压出温度:压出时规定的机身、机头、口型板温度。 18、成型:将各种部件组成一定形状的半成品的工艺过程。 19、硫化:使未硫化的半成品胶料变成硫化胶的过程。 20、硫化条件:硫化时所规定的温度、压力、时间条件。

轮胎生产工艺知识

轮胎生产工艺知识 轮胎基本知识生产工艺知识 1.什么是全钢子午胎: 答:胎体帘线与胎冠中心呈90 °角或接近90 °角排列并以带束层箍紧胎体的充气轮,其胎体、带束层和子口包布全部采用钢丝帘线的子午线轮胎叫全钢丝子午线轮胎 2.轮胎的基本功能(作用): 负荷性能 牵引性和制动性 操纵性和稳定性 乘坐舒适性. 3.全钢载重子午线轮胎用基本原材料有哪些: 1.橡胶(天然橡胶、合成橡胶) 2.配合剂 3.胎圈钢丝 4.钢丝帘线 4.轮胎组成各部件的名称及功能: 胎面:与地面接触,驱动、制动等作用 胎肩:支撑胎面,防止胎面滑移 胎侧:保护胎体,耐屈挠等作用。 胎圈:使轮胎牢固地固定在轮辋上 带束层:承受载荷、固定胎体及增高胎面的刚性 胎体:承受轮胎部分应力,稳定尺寸的作用 有内胎内衬层:减少内胎受到轮胎胎体帘线的摩擦。 无内胎内衬层:主要是代替内胎,稳压作用。 5.轮胎的制造工序: 1.炼胶工序(将天然胶、化合剂、硫磺等进行混合的工序) 2.半成品加工工序(胎面、胎侧、胎圈、钢丝帘布等半成品加工工序) 3.成型、硫化、检查工序 6.简述子午线轮胎的优越性: 答:1、耐磨性好;2滚动阻力小;3牵引力和刹车性能好;4转弯能力大;5噪音小;6舒适性好;7生热小8高速性能好;9耐机械损伤性好。 7.有内胎轮胎的构造特点 答:有内胎轮胎的内胎是独立的,起到了轮胎的“胎胆”作用,所以,外胎和轮圈的结合并不十分紧密,一旦内胎被尖硬物刺破,空气就会从胎口和圈口的结合部位突然流失,使整个轮胎报废。 8.无内胎轮胎的构造特点

答:无内胎轮胎的内侧表面附有一层高密封性的密封胶膜,当钉子等物一刺入,空气在从洞口外泄时,胎内膜立刻随着空气的外流而收缩堵住洞口。胶膜与轮胎一体,其间没有漏气的空隙。轮胎口和轮圈的严密咬合,也不会漏气。驾驶员可有充裕的时间进行处理。橡胶-技术网 9.轮胎的外径:是在相应的轮辋上安装轮胎并按规定气压充气后,在没有承重时轮胎的直径; 10.轮胎的总宽:指包括轮胎的侧面文字及花纹的轮胎的最大宽度; 11.轮胎断面宽:从轮胎总宽中去掉文字或花纹厚度的宽度; 12.轮辋直径:是适合轮胎的车轮的轮辋直径; 13.轮胎按用途分类:汽车类、工程机械类、工业类、农用类等 14.轮胎按帘线种类分:全钢载重子午线轮胎、半钢子午线轮胎、斜交轮胎; 15.轮胎规格表示方法:10.00R20-16P.R中数字、字母各代表什么含义? 答:10.00----轮胎名义断面宽 R------子午线结构代号 20------轮辋名义直径 16------层级 16.什么是负荷指数:用指数来表示的负荷能力。 17.什么是负荷能力:轮胎所能承受重量的能力。 18.什么是车速范围:使用轮胎时所能达到的最高速度。 19.胎面花纹的作用: 1.排水作用; 2.操纵性能和稳定性能; 3.制动力、驱动力、牵引力; 4.散热性能; 20.轮胎花纹分类:纵沟、横沟、混合、块状; 21.轮胎为什么要有气压:适当的气压才有最适当的形状,各种性能才能按设计要求发挥。 22.目前世界最著名轮胎品牌前三位是:法国米其林、日本普利斯通、美国的固特异; 23.子午线轮胎制造工艺特点 答:1.各种胶料混炼质量始终是均匀的。 2.各种部件尺寸和重量始终符合技术规定的标准。 3.骨架材料与胶料覆合始终达到帘线密度均匀,且帘线两面胶料厚度均一。 4.各种半成品在成型覆贴组合定位始终是准确的且均匀对称。 5.各种半成品始终做到在技术规定的存放时间内使用。

轮胎知识大全

轮胎知识大全<一> 2007年11月15日星期四 14:17 轮胎知识(一) 1 轮胎的种类 提起轮胎的种类,其实有很多种分法:有按车种分类的,有按用途分类的,有按大小分类的,有按花纹分类的,有按构造分类的。 ●按汽车种类分类 轮胎按车种分类,大概可分为8种。即:PC——轿车轮胎;LT——轻型载货汽车轮胎;TB——载货汽车及大客车胎;AG——农用车轮胎;OTR——工程车轮胎;ID——工业用车轮胎;AC——飞机轮胎;MC——摩托车轮胎。 ●按轮胎用途分类 轮胎按用途分类,包括载重轮胎、客车用轮胎及矿山用轮胎等种类。载重轮胎除了在胎壁上标有规格尺寸以外,还必须标明层级数。但在这里需要告诉大家的是,载重轮胎的层级数并不是指它的实际层数,而是指用高强度材料帘线制作胎体的轮胎,其负荷性能相当于用棉帘线制作胎体的轮胎帘布层数。这是因为棉帘线是最早用于制作胎体帘线的,因此,国际惯例即以棉帘线层为表示轮胎层数的基准。不同层级,轮胎的负荷能力不同。即使相同规格的轮胎,因为它的层级数不同,它的负荷能力也不相同,所以,不同层级的轮胎,不能在同一轴上使用,否则,在高速行驶并负载的情况下就会发生危险。比如:解放车用的900—20 轮胎(16层级) 就不能和900—20轮胎(14层级)同用在一轴上,因为它们的层级不同,负荷不同,混用以后就容易发生危险。 轻型货车或面包车用的轻型子午线载重轮胎都要在轮胎型号的后面加一个字母"C",以便和轿车用的子午线轮胎加以区分。如:金杯面包车用的轮胎 185SR14C,其中的"C"即指此轮胎为轻型载重轮胎。而美国标准则规定:客车用的轮胎,要在轮胎规格前面用字母"P"加以表示。如:切诺基用的 P215/75R15轮胎,其中的"P"即指此轮胎为客车用轮胎。有很多驾驶员不懂得这个"P"字的含义,一味迷信它,认为美国车上就必须使用带"P"的轮胎,因此,在换轮胎时没有"P"字的轮胎不敢使用,经常闹出一些笑话。有些轮胎经销商,在遇到有这种心理的驾驶员以后,便把带"P"字的轮胎价位卖得很高。其实"P"字只是美国的一种规定,比如,我国上海回力轮胎厂生产的轮胎185/70R14轮胎,要出口美国给福特厂生产的天霸车配套使用,那么,根据美国的规定,上海回力厂生产的185/70R14轮胎的前面就要加个"P"字,以示此轮胎为客车用轮胎。所以,您在换轮胎时,千万不要被这个"P"字唬住。相反,这个"C"字。您倒要注意,并且,如果您的车属于轻型载货汽车那就一定要坚持做到无"C"字轮胎不换。前面说过金杯面包车用的是子午线 185SR14C轮胎,而奥迪轿车用的也是子午线185SR14轮胎,从轮胎的规格型号来看,并没有什么区别,但就因为金杯面包车用的185SR14C轮胎上有个"C"字而奥迪轿车用的185SR14轮胎上没有这个"C"字。因此,它们的气压、负荷等就有很大区别。轻型载货汽车一旦换上了无"C"字的轮胎,就要测算一下轮胎是否可以承载车的自重和预计要载的货物,如果轮胎的限定承载量小于车的自重和要载的货物质量,就一定不要使用,或者在载客或载物时,心中要有数。否则,就象在自己的车上安了四颗不定时炸弹,不知何时载质量超过了轮胎的限量,速度达到了一定程度以后,就会发生爆胎翻车等恶性事故。因此,请广大驾驶员朋友特别注意,如果您的车需要用带"C"字的轮胎,最好别让这个"C"字没有了。

轮胎制作工艺流程

关于轮胎制作工艺流程 2009-05-31 04:55 工序一:密炼工序 轮胎的原材料: 密炼工序就是把碳黑、天然/合成橡胶、油、添加剂、促进剂等原材料混合到一起,在密炼机里进行加工,生产出“胶料”的过程。所有的原材料在进入密炼机以前,必须进行测试,被放

行以后方可使用。密炼机每锅料的重量大约为250公斤。 轮胎里每一种胶部件所使用的胶料都是特定性能的。胶料的成分取决于轮胎使用性能的要求。同时,胶料成分的变化还取决于配套厂家以及市场的需求,这些需求主要来自于牵引力、驾驶性能、路面情况以及轮胎自身的要求。所有的胶料在进入下一工序—胶部件准备工序之前,都要进行测试,被放行以后方可进入下一工序。

工序二:胶部件准备工序 胶部件准备工序包括6个主要工段。在这个工序里,将准备好组成轮胎的所有半成品胶部件,其中有的胶部件是经过初步组装的。这6个工段分别为: 工段一:挤出 胶料喂进挤出机头,从而挤出不同的半成品胶部件:胎面、胎侧/子口和三角胶条。

工段二:压延 原材料帘线穿过压延机并且帘线的两面都挂上一层较薄的胶料,最后的成品称为“帘布”。原材料帘线主要为尼龙和聚酯两种。 工段三:胎圈成型

胎圈是由许多根钢丝挂胶以后缠绕而成的。用于胎圈的这种胶料是有特殊性能的,当硫化完以后,胶料和钢丝能够紧密的贴合到一起。 工段四:帘布裁断 在这个工序里,帘布将被裁断成适用的宽度并接好接头。帘布的宽度和角度的变化主要取决于轮胎的规格以及轮胎结构设计的要求。 工段五:贴三角胶条 在这个工序里,挤出机挤出的三角胶条将被手工贴合到胎圈上。三角胶条在轮胎的操作性能方面起着重要的作用。 工段六:带束层成型 这个工序是生产带束层的。在锭子间里,许多根钢丝通过穿线板出来,再和胶料同时穿过口型板使钢丝两面挂胶。挂胶后带束层被裁断成规定的角度和宽度。宽度和角度大小取决于轮胎规格以及结构设计的要求。 所有的胶部件都将被运送到“轮胎成型”工序,备轮胎成型使用。

摩托车轮胎基本知识

摩托车轮胎基本知识 有关摩托车轮胎的基本知识 一、基本知识 自你购车时,厂家就规定了轮胎的性质、内径、轮子的轮辋尺寸。但是轮胎属于消耗品,只要轮子一转就开始对其磨损,磨损的速度与很多的因素有关。同一条轮胎因所行的路面、所载负荷、驾驶技术、保养和维护水平的不同,其使用的寿命也不同。因此,当轮胎行驶到一定里程时,就应该更换。通常,胎沟不应小于2mm,否则,会因其抓地性差而导致在弯道上发生侧滑,还有可能在高速行驶时发生爆胎等危险事故。这些都是关系到驾驶者生命安全的,所以应该高度重视。如果要将轮胎大致分类的话,可以分为有内胎的轮胎和无内胎的轮胎(通常修车师傅所说的真空胎)两种。有内胎轮胎的原理是将空气保存在内胎内,不要求轮胎与轮缘之间精密接触。就算空气压力低,也不用担心轮胎会从车轮上脱落,导致漏气的情形。因此,有内胎轮胎被普遍应用在使用轮缘与钢丝的越野车和美式街车上。无内胎轮胎,其原理是利用钢圈(轮辋)的轮缘与轮胎边缘的特殊构造,将空气封在胎体内。这种轮胎即使被异物刺伤,空气也不会马上消失,而且爆胎修理也很方便,因此很受摩友的喜爱。近年来,无内胎轮胎也逐渐被使用在了普通摩托车上。可见,两种性质的轮胎各有所长。 通常,合格的轮胎上都标有规格、最大负荷、充气内压、标准轮辋及商标厂名和方向。如外胎上标有规格90/90—1851S,其中,第一个90表示宽度为90mm;“/”后的90表示扁平比(%),即高度为宽度的90%;“—”后的18表示轮胎的内径为18英寸(1英寸=2.54cm),有些轮胎没标出扁平比,则说明扁平比为100%,即宽度等于高度*。 二、摩托车轮胎的选购 由于摩托车轮胎是消耗品,因此,更换轮胎对于摩友来说早已是司空见惯的事了。由于前后轮的受力不同,后轮的磨损总是大于前轮。一般换两条后轮胎才需要换一条前轮胎,或者换几条内胎才需要换一条外胎。那么,如何选购一条合格的轮胎呢?或许面对摩配市场上五花八门的轮胎你无从下手。 选轮胎时,其规格一定不能错,即便是轮胎宽度窄一点,规格对了都能用,但是如果规格不对,要么装不上,要么装上太松不能用。这样岂不造成了不必要经济损失。确定了正确的规格后,就应该考虑轮胎的宽度了,笔者认为,如果经济允许的话,尽量选购宽一点的轮胎,因为宽胎与地的接触面大,抓地性就好,这样就能很好地传递驱动力和制动力,使发动机性能很好地发挥,提高驾驶的平稳性、舒适性和安全性。最后就得看胎纹了,胎纹仍就是决定轮胎性能的一项重要指标, 胎纹的形状决定了它的排水性和排开其它杂物的能力,也影响了其抓地性能。因此,选择合适的胎纹非常重要。同一规格的轮胎就有数十种的胎纹,一般应根据摩友们的实际情况来选择适当的胎纹。如果经常在山地或是泥路、雪地、冰路等路面上行驶,则应该选择越野型的宽胎沟和深胎沟花纹的轮胎,因为胎沟深和宽了,在轮子的转动下,由于离心力的作用便于排开水和其它杂物,使轮胎更好的与地面接触。如果经常在公路上行驶,则应选择胎沟紧密一些的,如环状、箭头状等。这种轮胎在公路上行驶时与地面接触面大,能使行驶时较其它轮

轮胎生产工艺流程

轮胎生产工艺流程

工序一:密炼工序 密炼工序就是把碳黑、天然/合成橡胶、油、添加剂、促进剂等原材料混合到一起,在密炼机里进行加工,生产出“胶料”的过程。所有的原材料在进入密炼机以前,必须进行测试,被放行以后方可使用。密炼机每锅料的重量大约为250公斤。轮胎里每一种胶部件所使用的胶料都是特定性能的。胶料的成分取决于轮胎使用性能的要求。同时,胶料成分的变化还取决于配套厂家以及市场的需求,这些需求主要来自于牵引力、驾驶性能、路面情况以及轮胎自身的要求。所有的胶料在进入下一工序—胶部件准备工序之前,都要进行测试,被放行以后方可进入下一工序。 工序二:胶部件准备工序 胶部件准备工序包括6个主要工段。在这个工序里,将准备好组成轮胎的所有半成品胶部件,其中有的胶部件是经过初步组装的。这6个工段分别为: 工段一:挤出 胶料喂进挤出机头,从而挤出不同的半成品胶部件:胎面、胎侧/子口和三角胶条。 工段二:压延 原材料帘线穿过压延机并且帘线的两面都挂上一层较薄的胶料,最后的成品称为“帘布”。原材料帘线主要为尼龙和聚酯两种。 工段三:胎圈成型 胎圈是由许多根钢丝挂胶以后缠绕而成的。用于胎圈的这种胶料是有特殊性能的,当硫化完以后,胶料和钢丝能够紧密的贴合到一起。 工段四:帘布裁断 在这个工序里,帘布将被裁断成适用的宽度并接好接头。帘布的宽度和角度的变化主要取决于轮胎的规格以及轮胎结构设计的要求。 工段五:贴三角胶条 在这个工序里,挤出机挤出的三角胶条将被手工贴合到胎圈上。三角胶条在轮胎的操作性能方面起着重要的作用。 工段六:带束层成型

这个工序是生产带束层的。在锭子间里,许多根钢丝通过穿线板出来,再和胶料同时穿过口型板使钢丝两面挂胶。挂胶后带束层被裁断成规定的角度和宽度。宽度和角度大小取决于轮胎规格以及结构设计的要求。 所有的胶部件都将被运送到“轮胎成型”工序,备轮胎成型使用。 工序三:轮胎成型工序 轮胎成型工序是把所有的半成品在成型机上组装成生胎,这里的生胎是指没经过硫化。生胎经过检查后,运送到硫化工序。 工序四:硫化工序 生胎被装到硫化机上,在模具里经过适当的时间以及适宜的条件,从而硫化成成品轮胎。硫化完的轮胎即具备了成品轮胎的外观—图案/字体以及胎面花纹。现在,轮胎将被送到最终检验区域了。 工序五:最终检验工序 在这个区域里,轮胎首先要经过目视外观检查,然后是均匀性检测,均匀性检测是通过“均匀性实验机”来完成的。均匀性实验机主要测量径向力,侧向力,锥力以及波动情况的。均匀性检测完之后要做动平衡测试,动平衡测试是在“动平衡实验机”上完成的。最后轮胎要经过X-光检测,然后运送到成品库以备发货 工序六:轮胎测试 在设计新的轮胎规格过程中,大量的轮胎测试就是必须的,这样才能确保轮胎性能达到政府以及配套厂的要求。 当轮胎被正式投入生产之后,我们仍将继续做轮胎测试来监控轮胎的质量,这些测试与放行新胎时所做的测试是相同的。用于测试轮胎的机器是“里程实验”,通常做的实验有高速实验和耐久实验。

轮胎企业的生产流程

轮胎企业的生产流程 在汽车工业迅速发展的大背景下轮胎制造行业飞速发展,随着轮胎市场的不断扩大以及消费者对轮胎质量要求的提高,对于轮胎制造厂商来说,高标准、高效率的生产系统已变得非常重要。因此,高品质的工控设备在轮胎制造业中应用越来越广泛。 轮胎生产工序: 工序一:密炼工序 密炼工序就是把碳黑、天然/合成橡胶、油、添加剂、促进剂等原材料混合到一起,在密炼机里进行加工,生产出“胶料”的过程。胶料的成分取决于轮胎使用性能的要求。同时,胶料成分的变化还取决于配套厂家以及市场的需求,这些需求主要来自于牵引力、驾驶性能、路面情况以及轮胎自身的要求。所有的胶料在进入下一工序—胶部件准备工序之前,都要进行测试,被放行以后方可进入下一工序。 工序二:胶部件准备工序 胶部件准备工序包括6个主要工段。在这个工序里,将准备好组成轮胎的所有半成品胶部件,其中有的胶部件是经过初步组装的。这6个工段分别为:工段一:挤出 胶料喂进挤出机头,从而挤出不同的半成品胶部件:胎面、胎侧/子口和三角胶条。 工段二:压延 原材料帘线穿过压延机并且帘线的两面都挂上一层较薄的胶料,最后的成品称为“帘布”。原材料帘线主要为尼龙和聚酯两种。 工段三:胎圈成型 胎圈是由许多根钢丝挂胶以后缠绕而成的。用于胎圈的这种胶料是有特殊性能的,当硫化完以后,胶料和钢丝能够紧密的贴合到一起。 工段四:帘布裁断 在这个工序里,帘布将被裁断成适用的宽度并接好接头。帘布的宽度和角度的变化主要取决于轮胎的规格以及轮胎结构设计的要求。

工段五:贴三角胶条 在这个工序里,挤出机挤出的三角胶条将被手工贴合到胎圈上。三角胶条在轮胎的操作性能方面起着重要的作用。 工段六:带束层成型 这个工序是生产带束层的。在锭子间里,许多根钢丝通过穿线板出来,再和胶料同时穿过口型板使钢丝两面挂胶。挂胶后带束层被裁断成规定的角度和宽度。宽度和角度大小取决于轮胎规格以及结构设计的要求。 所有的胶部件都将被运送到“轮胎成型”工序,备轮胎成型使用。 工序三:轮胎成型工序 轮胎成型工序是把所有的半成品在成型机上组装成生胎,这里的生胎是指没经过硫化。生胎经过检查后,运送到硫化工序。 工序四:硫化工序 生胎被装到硫化机上,在模具里经过适当的时间以及适宜的条件,从而硫化成成品轮胎。硫化完的轮胎即具备了成品轮胎的外观—图案/字体以及胎面花纹。现在,轮胎将被送到最终检验区域了。 工序五:最终检验工序 在这个区域里,轮胎首先要经过目视外观检查,然后是均匀性检测,均匀性检测是通过“均匀性实验机”来完成的。均匀性实验机主要测量径向力,侧向力,锥力以及波动情况的。均匀性检测完之后要做动平衡测试,动平衡测试是在“动平衡实验机”上完成的。最后轮胎要经过X-光检测,然后运送到成品库以备发货工序六:轮胎测试 在设计新的轮胎规格过程中,大量的轮胎测试就是必须的,这样才能确保轮胎性能达到政府以及配套厂的要求。 当轮胎被正式投入生产之后,我们仍将继续做轮胎测试来监控轮胎的质量,这些测试与放行新胎时所做的测试是相同的。用于测试轮胎的机器是“里程实验”,通常做的实验有高速实验和耐久实验。 轮胎的生产过程就象一条链子一样环环相扣,每一道工序都必须满足下一道工序的要求,才能保证我们的产品最终满足顾客的需要,这永远是我们的宗旨!

轮胎生产制造工艺流程

轮胎生产制造工艺流程

密炼工序是把炭黑、天然/合成橡胶、油、添加剂、促进剂等原材料混合到一起,在密炼机里进行加工,生产出“胶料”的过程。所有的原材料在进入密炼机前,必须进行测试,被放行以后方可使用。轮胎里每一种胶部件所使用的胶料都是特定性能的。胶料的成分取决于轮胎使用性能的要求。同时,胶料成分的变化还取决于配套厂家以及市场的需求,这些需求主要来自于牵引力、驾驶性能、路面情况以及轮胎自身的需求。所有的胶料在进入下一工序—胶部件准备工序之前,都要进行测试,被放行以后方可进入下一工序。 二、胶部件准备工序 胶部件准备工序包括5个主要工段。在这个工序里,将准备好组成轮胎的所有半成品胶部件,其中 有的胶部件是经过初步组装的。这5个工段分别为: 工段一:压出 为获得满足要求形状的橡胶,将混炼后的橡胶投入压出机,并经过模具,从而获得不同的半成品胶 部件:胎面、胎侧、子口和三角胶条的过程。

工段二:压延工段 1.原材料帘线(钢丝)按照一定密度排列后,穿过压延机并且帘线的两面都挂上一定厚度的胶料,最后的成品成为“帘布”。原材料帘线主要为钢丝、尼龙和聚酯。 2.内衬层:相当于轮胎内胎的作用。将致密性橡胶穿过压延机形成按照一定厚度宽度的内衬层。 工段三:胎圈形成 胎圈是由许多根钢丝挂上一定厚度的橡胶以后缠绕而成的。用于胎圈的这种胶料是有特殊性能的,当硫化完以后,胶料和钢丝能够紧密的贴合到一起。

工段四:帘布裁断 在这个工序里,压延物帘布将被裁断成适用的宽度并接好接头。帘布的宽度和角度的变化主要取决于轮胎的规格以及轮胎结构设计的要求。 工段五:贴三角胶条 在这个工序里,挤出机挤出的三角胶条将被手工贴合到胎圈上。三角胶条在轮胎的操作性能方面起着 重要的作用。

轮胎生产工艺及类型术语及图

轮胎生产工艺及类型 炼胶 按固定的比例把橡胶、碳黑、油料和化学添加剂混合在一起,制成橡胶片。 押出 把橡胶片放进押出机,通过挤压成型,形成组装轮胎所需要的不同形状,比如胎面和胎侧。 成网和切割 按固定的比例把橡胶、碳黑、油料和化学添加剂混合在一起,制成橡胶片。 钢丝圈成型 用凸缘压出机在钢丝带束层外面形成橡胶涂层,然后针对不同轮胎的规格,按不同的扎数和直径反复缠绕。 成型 把上述流程生产的部件送往成型区。在这里,把胎面、胎侧、胎体帘布和钢丝带束层等各部件放在成型鼓上,组装成生胎(即尚未硫化的轮胎)。

硫化 对生胎进行处理后,送至硫化机,在特定的压力和温度下硫化一定的时间。本 阶段形成轮胎的花纹。 修剪/成品检验 为保证轮胎的质量符合我们的标准,经硫化的轮胎最后需送至修整剪区进行修, 并进行成品检测 轮胎的类型: 全钢子午线轮胎和半钢子午线轮胎 全钢子午线轮胎和半钢子午线轮胎具有符合动力学特征的胎面花纹,适用于良好路况下的高速运输车辆。全钢子午线轮胎的用户一般要求在高速运行条件下获得良好的牵引控制效果、节省耗油量、耐磨性以及更长的胎面寿命。 全钢子午线轮胎和半钢子午线轮胎的优点是胎面寿命长,并通过减小车轮在滚动中受到的阻力以达到降低耗油量的目的,使得车辆能对路面产生更大的抓力,从而在高速行使过程中增加车辆运行的稳定性,并提高胎面的耐磨性。 为保证全钢子午线轮胎和半钢子午线轮胎适应不同的功能,在胎面和胎体之间用钢丝带束层进行强化,并按照尺寸和胎体帘布的配置形式划分轮胎的类型。全钢子午线轮胎和半钢子午线轮胎的胎体由钢帘线织聚脂制成,胎体内可以容纳到四层钢丝带束层。

轮胎基本知识生产工艺知识1

轮胎基本知识生产工艺知识 1.什么是全钢子午胎: 答:胎体帘线与胎冠中心呈90 °角或接近90 °角排列并以带束层箍紧胎体的充气轮,其胎体、带束层和子口包布全部采用钢丝帘线的子午线轮胎叫全钢丝子午线轮胎 2.轮胎的基本功能(作用): 1.负荷性能 2.牵引性和制动性 3.操纵性和稳定性 4.乘坐舒适性. 3.全钢载重子午线轮胎用基本原材料有哪些: 1.橡胶(天然橡胶、合成橡胶) 2.配合剂 3.胎圈钢丝 4.钢丝帘线 4.轮胎组成各部件的名称及功能: 1.胎面:与地面接触,驱动、制动等作用 2.胎肩:支撑胎面,防止胎面滑移 3.胎侧:保护胎体,耐屈挠等作用。 4.胎圈:使轮胎牢固地固定在轮辋上 5.带束层:承受载荷、固定胎体及增高胎面的刚性 6.胎体:承受轮胎部分应力,稳定尺寸的作用 7.有内胎内衬层:减少内胎受到轮胎胎体帘线的摩擦。 8.无内胎内衬层:主要是代替内胎,稳压作用。 5.轮胎的制造工序: 1.炼胶工序(将天然胶、化合剂、硫磺等进行混合的工序) 2.半成品加工工序(胎面、胎侧、胎圈、钢丝帘布等半成品加工工序) 3.成型、硫化、检查工序

6.简述子午线轮胎的优越性: 答:1、耐磨性好;2滚动阻力小;3牵引力和刹车性能好;4转弯能力大;5噪音小;6舒适性好;7生热小8高速性能好;9耐机械损伤性好。 7.有内胎轮胎的构造特点 答:有内胎轮胎的内胎是独立的,起到了轮胎的“胎胆”作用,所以,外胎和轮圈的结合并不十分紧密,一旦内胎被尖硬物刺破,空气就会从胎口和圈口的结合部位突然流失,使整个轮胎报废。 8.无内胎轮胎的构造特点 答:无内胎轮胎的内侧表面附有一层高密封性的密封胶膜,当钉子等物一刺入,空气在从洞口外泄时,胎内膜立刻随着空气的外流而收缩堵住洞口。胶膜与轮胎一体,其间没有漏气的空隙。轮胎口和轮圈的严密咬合,也不会漏气。驾驶员可有充裕的时间进行处理。 9.轮胎的外径:是在相应的轮辋上安装轮胎并按规定气压充气后,在没有承重时轮胎的直径; 10.轮胎的总宽:指包括轮胎的侧面文字及花纹的轮胎的最大宽度; 11.轮胎断面宽:从轮胎总宽中去掉文字或花纹厚度的宽度; 12.轮辋直径:是适合轮胎的车轮的轮辋直径; 13.轮胎按用途分类:汽车类、工程机械类、工业类、农用类等 14.轮胎按帘线种类分:全钢载重子午线轮胎、半钢子午线轮胎、斜交轮胎; 15.轮胎规格表示方法:10.00R20-16P.R中数字、字母各代表什么含义? 答:10.00————轮胎名义断面宽 R——————子午线结构代号 20——————轮辋名义直径 16——————层级 16.什么是负荷指数:用指数来表示的负荷能力。 17.什么是负荷能力:轮胎所能承受重量的能力。 18.什么是车速范围:使用轮胎时所能达到的最高速度。 19.胎面花纹的作用: 1.排水作用; 2.操纵性能和稳定性能; 3.制动力、驱动力、牵引力; 4.散热性能; 20.轮胎花纹分类:纵沟、横沟、混合、块状; 21.轮胎为什么要有气压:适当的气压才有最适当的形状,各种性能才能按设计要求发挥。

汽车轮胎基本知识

汽车轮胎基本知识

————————————————————————————————作者: ————————————————————————————————日期: ?

汽车轮胎基本知识 一、轮胎的定义 轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能。轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。世界耗用橡胶量的一半用于轮胎生产,可见轮胎耗用橡胶的能力。 二、轮胎发展史 最早的轮胎 最早的轮胎是由木头或铁制造的,这从中国古代的战车上和国外的绅士马车上都能看出。后来,当探险家哥伦布,在1493-1496年第二次探索新大陆到达西印度群岛中的海地岛时,发现了当地小孩所玩的橡胶硬块,这使他大吃一惊。后来他把这个奇妙的东西带回了祖国,若干年以后,橡胶得到了广泛的应用,车轮也逐渐由木制变成了硬橡胶制造。但这时的橡胶轮胎却还是实心的,走起来还很不舒服,而且噪声也很大。直到1845年,出生于苏格兰的土木技师R·w·汤姆生发明了充气轮胎,并以《马车和其他车辆的车轮改良》为题,获得了英国政府的专利。同年12月10日第一条充气轮胎诞生。第一个买充气轮胎的人叫罗列,是个贵族,四个轮胎的价钱合计为四十四磅二先令。1847年《科学·美国》杂志介绍了汤姆生的充气轮胎,称其为划时代的改良。但是,当时的英国,过于注重传统的绅士化,为了保护马车, 限制蒸汽车的发展,汽车的速度在市区被限定为时速2mile(约3.2km),郊区为4mile(约6.4km)。这样,汤姆生的发明便没有了市场,因此,慢慢地也就被人们遗忘了。也就是说,汤姆生的第一次轮胎革命,并未给人类带来太阳一样的光明,因为人类所应经受的黑暗似乎还没有到头。但是太阳总是要出来的,因为人类以及万物都需要它,40多年以后的1888年,在爱尔兰当兽医的英格兰人J·B·邓禄普先生取得了充气轮胎的专利。当时,J·B·邓禄普先生10岁的儿子强尼买了一辆三轮自行车,但是因为当时的轮胎还都是用硬橡胶做的实心轮胎,因此,在满是石头的路上行走时很不舒服,儿子的抱怨激发了邓禄普先生的灵感,因此,被遗忘了四十多年的充气轮胎再次问世。随着时代的进步,邓禄普先生发明的充气轮胎很快在自行车上得到了应用,并迅速迈向了汽车领域,为世界汽车工业的发展做出了巨大贡献。 充气轮胎 初期的充气轮胎,使用的是用涂有橡胶的帆布当胎体。因为帆布的纵线和横线互相交叉,行走时由于轮胎的变形,导致线的互相摩擦;这样,线就很容易被磨断,这时的轮胎只能跑200-300km。1903年,J·F·帕玛先生发明了斜纹纺织品,这种斜纹纺织品的发明促成了交叉层轮胎的发展,使轮胎的寿命向前跨了一大步。因为斜叉的胎体不会再因轮胎的行走而引起摩擦,帘线不容易被磨断,所以寿命大大加长。1930年米其林制造了第一个无内胎轮胎;1946年又发明了举世闻名的子午线轮胎。因此,轮胎的发展是经历了一个漫长的历程,在这漫漫长夜里,不知有多少代人为之付出了艰辛的劳动和高超的智慧。