模腔压力曲线分析

模腔压力曲线分析PPT课件

模腔压力曲线分析瑞士奇石乐公司注塑成型影响因素原料性能操作员控制精度温度磨损环境因素白天晚上湿度不同位置的压力对比制品部分pvt注塑机部分油压塑料熔体液压油尺寸重量收缩熔体粘度不断变化注塑机控制模腔压力曲线分析时间模腔压力曲线分析开始注射速度控制阶段时间模腔压力曲线分析熔体接触到传感器时间开始注射速度控制阶段模腔压力曲线分析时间熔体接触到传感器开始注射速度控制阶段模腔压力曲线分析充满模腔保压切换从速度控制阶段切换到压力控制阶段时间熔体接触到传感器开始注射速度控制阶段10模腔压力曲线分析模腔压力达到最大值压力控制阶段时间充满模腔保压切换熔体接触到传感器开始注射11模腔压力曲线分析浇口封闭时间压力控制阶段时间充满模腔保压切换熔体接触到传感器开始注射模腔压力达到最大值12模腔压力曲线分析降到大气压后制品开始收缩时间浇口封闭浇口封闭后撤掉保压充满模腔保压切换熔体接触到传感器开始注射模腔压力达到最大值13不同制品的模腔压力曲线14不同制品的模腔压力曲线齿轮pom材料15不同制品的模腔压力曲线剃须刀abs材料16不同制品的模腔压力曲线打印机pc材料17模腔压力曲线分析靠近浇口流程末端的模腔压力曲线对比1越靠近浇口模腔压力值越大2越靠近浇口测量时间越长3越靠近浇口压力信息越丰富18模腔压力曲线分析沿着熔体流动方向模腔压力值不断下降sensor19工艺参数对模腔压力曲线影响时间时间时间时间保压压力注射速度保压时间模具温度20工艺参数对模腔压力曲线影响保压切换切换太早曲线出现双波峰切换太晚曲线出现尖峰21工艺参数对模腔压力曲线影响保压压力保压压力太低尺寸问题保压压力太高22工艺参数对模腔压力曲线影响保压时间保压时间太短尺寸问题保压时间太长23总结模腔压力曲线清楚说明熔体填充模腔的整个过程熔体在注射保压冷却阶段的状态信息影响模腔压力曲线的因素很多模腔压力曲线是注射成型过程的识别指纹

模腔压力基本原理

环境因素

(白天/晚上/ 湿度)

磨损

3

注塑参数与制品质量的关系

1: 对制品质量影响最大的参数 / 9:对制品质量影响最小的参数

成型周期 注射速度 计量时间 料垫 模腔压力积分 模腔压力最大值 熔体温度 定模板温度 动模板温度 薄壁精密制品(如各种连接器) 厚壁精密制品(齿轮等) 光学制品(镜头,导光板) 快速成型精密制品 医学制品(滴管) 包装材料(CD盒) 办公设备(尺子) 普通制品(容器,外壳,真空除尘器)

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

24

保压压力

保压压力太低 熔体回流到流道中 缩孔 尺寸问题

保压压力太高 残余应力 过填充,飞边

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

18

不同的制品对应不同的模腔压力曲线

薄壁连接器

厚壁制品

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

19

非结晶/半结晶材料

非结晶型材料 在保压阶段,模腔压力持 续、明显下降。熔体温度 不断下降,粘度不断增加 .

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

模腔压力基本原理

瑞士奇石乐公司

内容提纲

注塑成型影响因素 模腔压力曲线 模腔压力影响因素

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

2

注塑成型影响因素

控制精度

原料性能

模腔压力曲线在注塑工艺参数优化中的应用

所示 参数 , 品缩 水 问 题 得 到解 决 , 观 较 好 , 成 制 外 但

艺参数进行有数据依据的调节 , 最终获得一定条件 下最优工艺参数 。笔者通过具体实例来说明利用模 腔压 力 曲线 实现 对工 艺参 数优 化 的过程 。

1 注射成 型工 艺参数 优化 实验

1 1 模 腔 压 力曲线 的作 用[一] .

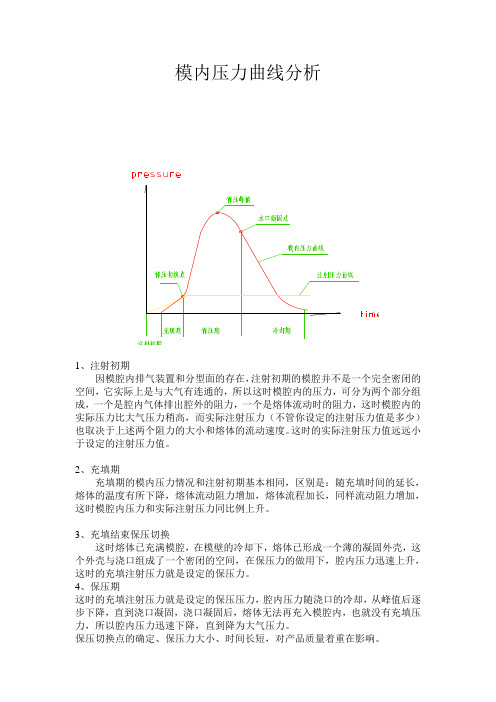

坦型 大气 制 品 收缩 开始 注射 熔 体接 触 到传感 器 时间

图 1 模 腔压力 曲线

12 .

实验 仪 器及 设 备

.

压 电传 感器 :17 A型 , 士 Kse G公 司 ; 65B 瑞 il A tr 数 据 采 集 系 统 :o netn型 , 士 Kse C MoIjci o 瑞 il tr

以准确快速获得最佳的工 艺参数 , 使得 获取 最优 工艺参数 的途径 由“ 经验” 依据 走向“ 学” 据。在不 同性能 的注 科 依 塑机上生产时 , 以该 曲线为标 准设 置工艺参数 , 可大 大节省调试 时间。

关键词 模 腔压力 注塑 工艺参数优化

注射成 型 的工 艺参 数 决 定 了制 品 的质 量 , 成 是 型过程 中非 常 重 要 的 指 标 J 。如 何 通 过 工 艺 参 数

表 1 依 经 验 所 得 的 工 艺 参 数

熔体的填充过程直接决定制品质量。模腔压力 技 术可 精确 反 映熔 体 在注射 阶段 、 实 阶段 、 压 阶 压 保 段及冷却 阶段的状态 , 掌握熔体在模腔 中的流动过

程 , 出问题 的症 结 , 而科 学 地解 决 问题 。例 如 , 找 从

的调节 优化 实现 对注射 成 型制 品质量 进行 有效 的控

曲线 在开模 前若 不 能 回归 到 大气 压 , 明制 品 中存 说

moldflow材料技术解决方案

PLASTICS LABS

标准 / A2LA 证明

注塑模具流变学:

ASTM D5422 标准测试热塑性材料的方法通过螺杆挤出毛细管流变仪

ASTM D3835 标准测试高分子材料属性的方法通过毛细管流变仪

ISO-11443 塑料 - 使用毛细和缝模流变仪定义塑料的流动性

hand pump

LVDT Valve

PLASTICS LABS

Spacer

Oil catch pan Heat sink

Water jacket Heater Pressure

vessel

Micrometer

Drain valve

PM012P04

PVT数据处理

结晶性材料-PP(聚丙烯)

无定形材料- HIPS(耐冲击性 聚苯乙烯)

5

10

15

20

25

30

Process Condition

修正模内残余应力- CRIMS

一个汽车部件的注塑试验和仿真运用CRIMS数据展示极好 的收缩预测

PLASTICS LABS

典型的测试可重复性

注塑模具 Rheometer < 2* % K- System II < 6* % Perkin Elmer Diamond DSC < 3* % Gnomix pvT <2* %

pvT

20%

15%

10 %

5%

0% Viscosonductivit y + Conductivity - Heat capacity Heat capacity Ttrans + 20C Ttrans - 20C

注射速度计算方法【技巧】

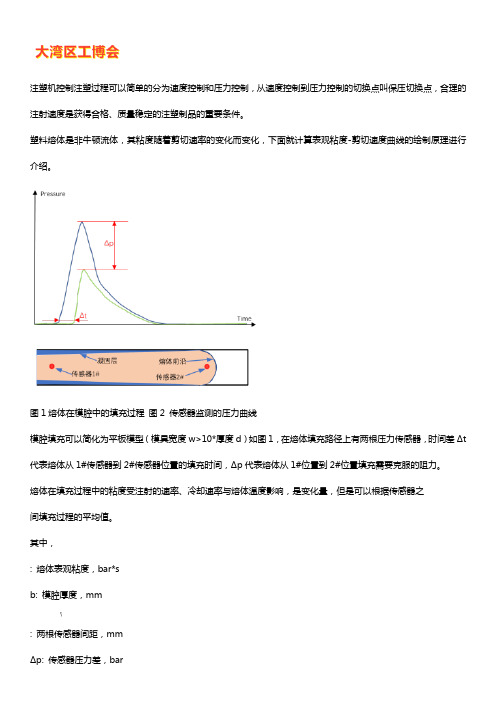

注塑机控制注塑过程可以简单的分为速度控制和压力控制,从速度控制到压力控制的切换点叫保压切换点,合理的注射速度是获得合格、质量稳定的注塑制品的重要条件。

塑料熔体是非牛顿流体,其粘度随着剪切速率的变化而变化,下面就计算表观粘度-剪切速度曲线的绘制原理进行介绍。

图1熔体在模腔中的填充过程图2 传感器监测的压力曲线

模腔填充可以简化为平板模型(模具宽度w>10*厚度d)如图1,在熔体填充路径上有两根压力传感器,时间差Δt 代表熔体从1#传感器到2#传感器位置的填充时间,Δp代表熔体从1#位置到2#位置填充需要克服的阻力。

熔体在填充过程中的粘度受注射的速率、冷却速率与熔体温度影响,是变化量,但是可以根据传感器之

间填充过程的平均值。

其中,

: 熔体表观粘度,bar*s

b: 模腔厚度,mm

: 两根传感器间距,mm

Δp: 传感器压力差,bar

Δt:传感器时间差,bar

如果不考虑模具参数,可以引入系数K,即:

,令K=1,

通过计算在不同注射速度(可以根据填充速率,单位1/s;也可以根据注塑机的相当注射速度,单位%)下的表观粘度,即可得到合适的填充速度。

图3 表观粘度曲线

根据图3,奇石乐注塑机的注射速度应该设置在60%-90% 之间,因为该区域熔体粘度处于比较低的状态,有利于填满模腔,其次,该范围内熔体粘度对剪切速率(注射速度)不明显,可以使注塑工艺处于稳定状态,从而提高注塑制品的质量稳定性。

注塑件应力对电镀质量影响以及解决方案

熔体凝固层

传感器与模具之间间隙0.01mm熔体与模具内壁接触后,表层迅速凝 阻止熔体进入传感器和模具之间的间

为什么要测量模腔压力

可视化功能(显示模腔压力数据、 曲线)

优化功能(优化工艺参数、成型周 期)

监测功能(监测生产过程波动、产 品质量)

控制功能(控制机械手臂、浇口阀 门等)

验证CAE软件模拟结果手段之一

实验失效基材断裂部位距离熔接线15-25mm区域,排除熔接线导 致基材开裂

注塑短射

A

B B2

B1

通过短射可以 清楚看见自浇 口处料流分为 2股(A、B), 料B 又分成两 股B1、B2。

注塑短射

B B2

A B1

欠注

熔接 线

料A和料B1交汇,料流锋面融合形成熔接线。此时料流B2产品 欠注。

注塑短射

案例一

电镀饰圈温度循环失效分析

失效

零件在温度循环实验(90℃,6h)项目中,出现基材开裂失效。

A面

B面

温度循环实验基材开裂照片

零件信息

零件名称: 电镀饰圈

材

料:ABS

表面状态:电镀

模 腔 数:一模两腔

浇口形式:斜顶式潜伏一点

进浇

原因初步分析

对前两次实验失效同批次零件用冰醋酸浸泡,失效基材开裂部 位无明显应力。

充满模腔 (保压切换降) 到大

气压后

制品开

熔体接触到传感器

时间始收缩

不同制品的模腔压力曲线

剃须刀 ABS材料

工艺参数对模腔压力曲线影响

保压压 力

保压时 间

时间 注射速度

时间

模具温 度

时间

时间

工艺参数对模腔压力曲线影响

注塑模具压力与时间曲线 -回复

注塑模具压力与时间曲线 -回复

注塑模具压力与时间曲线的关系是非常重要的,它直接影响到产品的注塑质量和成型效果。

一般来说,注塑模具压力与时间呈现出以下的曲线特征。

在注塑开始初期,模具压力会迅速升高,这是由于塑料熔融状态下的粘度较大,需要一定的压力来克服流动阻力,使其充分填充模具腔体。

随着时间的推移,塑料逐渐熔化并变得更加流动,模具压力会逐渐降低。

当塑料充满模腔后,维持一定的模具压力是非常重要的,这有助于保持良好的尺寸和形状,并避免产生缺陷。

此时,模具压力会保持在一个相对稳定的水平上,直到注塑过程结束。

最后,在注塑过程的末期,模具压力会迅速降低,这是因为塑料已经充满模腔并冷却固化,需要较少的压力来保持形状。

需要注意的是,注塑模具压力与时间曲线的具体形状和数值取决于注塑产品的要求、材料的性质以及模具的设计等因素。

因此,合理调整和控制注塑模具压力与时间曲线是确保产品质量和生产效率的关键之一。

注塑成型的模腔压力基本原理

18

不同的制品对应不同的模腔压力曲线

薄壁连接器

厚壁制品

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

19

非结晶/半结晶材料

非结晶型材料 在保压阶段,模腔压力持 续、明显下降。熔体温度 不断下降,粘度不断增加 .

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

16

靠近浇口及远离浇口处模腔压力对比

Near Gate End of Fill

沿着熔体流动方向 模腔压力不断下降

远离浇口处,采集 的压力信息不丰富

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

17

靠近浇口及流程末端处 压力对比

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

demag模腔压力是影响制品质量最重要的因素cblpfundamentalscavitypressuremarch07不同位置的压力对比制品部分pvt注塑机部分油压塑料熔体液压油尺寸重量收缩熔体粘度不断变化注塑机控制塑料制品cblpfundamentalscavitypressuremarch07模腔压力油压螺杆位移cblpfundamentalscavitypressuremarch07模腔压力曲线时间fundamentalscavitypressuremarch07模腔压力曲线时间开始注射速度控制cblpfundamentalscavitypressuremarch07模腔压力曲线速度控制开始注射cblpfundamentalscavitypressuremarch0710模腔压力曲线开始注射速度控制cblpfundamentalscavitypressuremarch0711模腔压力曲线熔体开始接触模腔压力传感器开始注射速度控制cblpfundamentalscavitypressuremarch0712模腔压力曲线开始注射熔体开始接触模腔压力传感器速度控制cblpfundamentalscavitypressuremarch0713模腔压力曲线开始注射熔体开始接触模腔压力传感器模腔刚刚被充满切换点速度压力切换从速度控制阶段切换到保压阶段压力控制cblpfundamentalscavitypressuremarch0714模腔压力曲线开始注射模腔刚刚被充满切换点熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间压力控制熔体开始接触模腔压力传感器cblpfundamentalscavitypressuremarch0715模腔压力曲线熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间浇口封闭开始注射熔体开始接触模腔压力传感器模腔刚刚被充满切换点压力控制cblpfundamentalscavitypressuremarch0716模腔压力曲线模腔刚被充满切换点熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间浇口封闭正常大气压开始注射熔体开始接触模腔压力传感器浇口封闭后撤掉保压压力cblpfundamentalscavitypressuremarch0717沿着熔体流动方向模腔压力不断下降远离浇口处采集的压力信息不丰富neargateendfill靠近浇口及远离浇口处模

洪奕春-科学注塑成型技术精选全文完整版

可编辑修改精选全文完整版《科学注塑成型技术》主讲老师:洪奕春☆培训对象:注塑经理、注塑主管、注塑工程师、注塑领班、调机技术员、上下模技工、IE工程师、IE技术员、品质管理人员、工模设计/制作人员等。

☆课程背景:从事注塑技术工艺方面的人员的技术水平参差不齐,有的理论知识十分丰富而缺乏实际经验;有的是动手能力较强而不善于思考;有的模具设计、制造人员对注塑成型工艺不太熟悉,做出的模具有诸多缺陷、影响生产;有的品管人员因不懂注塑工艺而对不良原因判断不准……☆课程目的:1.掌握注塑成型关键技能;2.降低生产不良率、材料、机时、人工浪费;3.提升模具设计制作水平;4.用科学、规范的成型工艺解决生产的实际问题。

☆课程大纲:1.注塑成型概念;2.锁模系统和主要部分;3.射出系统的关键点;4.理论射胶量与制品的换算关系;5.锁模力的正确设定和制品投影面积;6.防止模具损坏的重要措施:锁模起高压位置与低压护模压力的设定与验证方法;7.制品收缩的影响因素、减小收缩率有哪些措施;8.结晶型材料与非结晶型材料的不同工艺控制;9.正确而规范的调机方法、调机前的分析步骤;10.规范注塑成型工艺的必要基础工作;11.如何处理难于正常生产的模具;12.制品不良原因的快速判断方法;13.最佳工艺参数设定方法:时间、温度、压力、速度、位置等参数的详细设置要点;14.多段注射速度的设定方法及其具体作用;15.如何设定正确的保压切换位置;16.多段锁模力和速度控制;17.背压压力与熔胶速度的正确设定;18.倒索位置的正确设定;19.料筒温度的正确设定;20.各种不当的工艺参数对产品的不同影响;21.注塑残余应力的产生原因分析与消除方法;22.如何防止制品变形弯曲;23.模具的浇注系统设计不当会导致哪些成型不良、应如何避免;24.如何设计最佳浇口位置、避免喷射纹的浇口设计;25.模具型腔排列、多模穴的流道热平衡技术及其对制品的影响;26.如何进行冷却系统的正确设计、选择与安装;27.如何设计正确的模具排气系统;28.如何区分模具排气不良和产品熔接线;29.注塑机的闭环控制系统;30.RJG型腔压力传感器控制;31.如何分析模腔压力曲线;32.防止模具损坏有哪些措施;33.正确进行模具日常保养的方法;34.如何在试模阶段把好关,防止模具生产不正常;35.注塑成型新工艺;36.各种不良案例分析、对策探讨;37.学员自带样板分析、互动交流。

注塑压力曲线

注塑压力曲线注塑压力曲线注塑是一种塑料加工技术,用于生产各种塑料制品。

注塑过程中,塑料颗粒在注塑机中熔化,并被注入模具中形成所需的产品形状。

注塑过程中,压力是一个非常重要的因素,决定了塑料的流动和成型。

下面是关于注塑压力曲线的介绍。

一、什么是注塑压力曲线?注塑压力曲线是指注塑机在生产过程中所施加的压力随时间的变化曲线。

注塑压力曲线由注塑机控制系统实时记录,是评价注塑质量和生产效率的关键指标之一。

二、注塑压力曲线的构成注塑压力曲线由四个主要部分组成,分别是充模阶段、质量保持阶段、冷却阶段和开模阶段。

在充模阶段,塑料经过高压注入模具中,填充模具腔。

在质量保持阶段,注塑机继续施加一定的压力,以保证塑料在模具中充分融合。

在冷却阶段,塑料逐渐冷却凝固,并逐渐从模具中脱离。

在开模阶段,模具张开,产品从中取出。

三、注塑压力曲线对产品质量的影响注塑压力曲线对产品质量有着直接的影响。

如果在注塑过程中,压力不足或过高,都会导致产品成型不良,出现瑕疵。

在充模阶段,如果压力不足,则塑料不能完全填充模具内部,容易造成空洞、气泡甚至留白。

在质量保持阶段,如果压力过高,则塑料产生过多的残余应力,易导致产品形变,同时应保证压力稳定,以保证塑料充分融合。

在冷却阶段,过高的压力会导致塑料产生气孔、翘曲等问题。

因此,控制好注塑压力曲线,是保证产品品质的重要途径。

四、如何优化注塑压力曲线优化注塑压力曲线的关键在于合理选取注塑机的参数和调整其控制系统。

首先,应选用合适规格的注塑机,以适应不同的生产工艺需求。

其次,在注塑机控制系统中,应设定适当的压力值和压力变化率,保持压力稳定,并适时调整压力值。

此外,在注塑操作时,还应注意塑料的成型温度、模具温度、充模速度等参数,调整好这些参数可以更好地控制注塑压力曲线,并优化产品质量。

总之,注塑压力曲线是评价注塑产品质量和生产效率的重要指标。

要确保塑料在注塑期间的充分流动和成型,必须合理控制注塑的压力曲线,真正实现高效、高质的生产流程。

Moldflow分析结果解释大全

一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

????熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

各个位置的压力不同促使聚合物熔料的填充流动,压力梯度是压力差除以两个位置间的距离。

模内压力曲线

模内压力曲线分析

1、注射初期

因模腔内排气装置和分型面的存在,注射初期的模腔并不是一个完全密闭的空间,它实际上是与大气有连通的,所以这时模腔内的压力,可分为两个部分组成,一个是腔内气体排出腔外的阻力,一个是熔体流动时的阻力,这时模腔内的实际压力比大气压力稍高,而实际注射压力(不管你设定的注射压力值是多少)也取决于上述两个阻力的大小和熔体的流动速度。

这时的实际注射压力值远远小于设定的注射压力值。

2、充填期

充填期的模内压力情况和注射初期基本相同,区别是:随充填时间的延长,熔体的温度有所下降,熔体流动阻力增加,熔体流程加长,同样流动阻力增加,这时模腔内压力和实际注射压力同比例上升。

3、充填结束保压切换

这时熔体已充满模腔,在模壁的冷却下,熔体已形成一个薄的凝固外壳,这个外壳与浇口组成了一个密闭的空间,在保压力的做用下,腔内压力迅速上升,这时的充填注射压力就是设定的保压力。

4、保压期

这时的充填注射压力就是设定的保压压力,腔内压力随浇口的冷却,从峰值后逐步下降,直到浇口凝固,浇口凝固后,熔体无法再充入模腔内,也就没有充填压力,所以腔内压力迅速下降,直到降为大气压力。

保压切换点的确定、保压力大小、时间长短,对产品质量着重在影响。

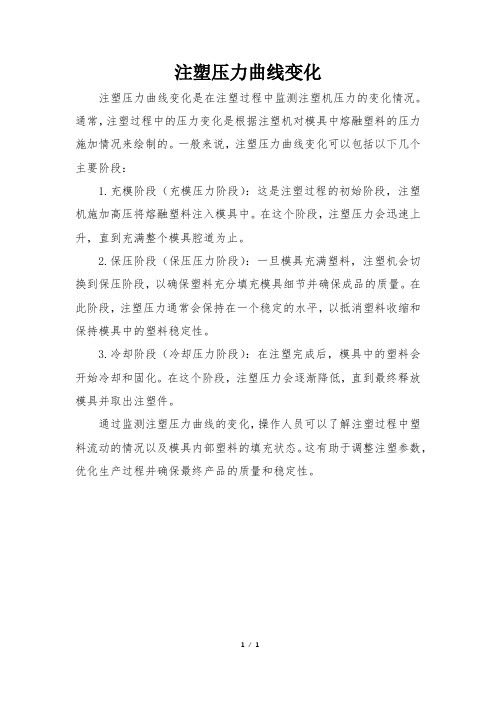

注塑压力曲线变化

注塑压力曲线变化

注塑压力曲线变化是在注塑过程中监测注塑机压力的变化情况。

通常,注塑过程中的压力变化是根据注塑机对模具中熔融塑料的压力施加情况来绘制的。

一般来说,注塑压力曲线变化可以包括以下几个主要阶段:

1.充模阶段(充模压力阶段):这是注塑过程的初始阶段,注塑机施加高压将熔融塑料注入模具中。

在这个阶段,注塑压力会迅速上升,直到充满整个模具腔道为止。

2.保压阶段(保压压力阶段):一旦模具充满塑料,注塑机会切换到保压阶段,以确保塑料充分填充模具细节并确保成品的质量。

在此阶段,注塑压力通常会保持在一个稳定的水平,以抵消塑料收缩和保持模具中的塑料稳定性。

3.冷却阶段(冷却压力阶段):在注塑完成后,模具中的塑料会开始冷却和固化。

在这个阶段,注塑压力会逐渐降低,直到最终释放模具并取出注塑件。

通过监测注塑压力曲线的变化,操作人员可以了解注塑过程中塑料流动的情况以及模具内部塑料的填充状态。

这有助于调整注塑参数,优化生产过程并确保最终产品的质量和稳定性。

1/ 1。

如何解决注塑成型毛边问题

《如何系统解决注塑产品披风!》是主要从产品结构和模具技术方面重点分析,本文就详细从注塑成型技术方面全面分析。

注释:毛边、披风、披锋、飞边等都是一样意思,只是各家叫法不同。

毛边为何物?相信从事注塑的业内人士都知道,我就不再赘述。

个人认为,毛边在注塑成型上还算不上是疑难杂症,却几乎是所有的注塑厂普遍存在的共同问题。

究其原因,是因为毛边的种类实在太多,导致其产生的影响因素更是方方面面,来看注塑成型的四个要素:模具、机台、塑胶原料、成型参数,再将这四个要素展开,那么影响毛边的因素至少有几十种。

只要对毛边分门别类,再一一排查,其实解决起来并不难。

一.如何判断是模具问题引起的毛边先把机台的保压卸掉,V/P切换位置上调打短射的样品,因为打短射时模腔压力最小,如果短射的样品任何一个局部位置有毛边,强调一下局部,一定是模具的问题,需要下模检查确认。

靠破面的毛边,确认模仁是否有塌角和塌边,抛光或晒纹时是否有伤到边角,模仁是否有变形,模板是否有变形,滑块是否有后退,装模时是否未配合好,镶件是否有松动或未装到位。

顶针或插破位置的毛边,需确认是否因为磨损导致间隙偏大。

模具问题引起的毛边比较直观,找到问题立即修模。

在这里重点补充的是,模具问题产生的毛边,跟日常的生产管理息息相关,当然新模除外。

压模是导致模具跑毛边的第一杀手,低压保护的设定至关重要,灵敏的机台低压保护设定合理的话,压一根头发丝都会报警,正是这样,有些责任心不强的技术员为了降低机台报警的频率,让自己轻松,故意把机台的低压保护压力设定很大,这种做法带来的后果极有可能是灾难性的。

一旦产品或水口未取出压到,模具损伤的可能性极大,即使通过补焊能够修复,但模具的寿命一定会大打折扣。

每一位现场的注塑主管都务必要紧盯机台的低压保护参数。

另外,要注塑检查机械手,有些机械手灵敏度不够,未取到产品也不会报警,造成的后果就是压模,遇到这类问题,一定要立即停机检修机械手。

日常的保养做不到位,也会导致模具逐渐压伤,每两小时清理一次模具分型面,确认是否有异物或胶丝,用气管吹模腔,清理一下胶粉,这些保养要求一定要形成作业指导书,并长期贯彻执行,绝对能大大减少模具损伤带来的毛边问题。

注塑机注塑原理

注塑机注塑原理⼆)注塑原理注塑机的注塑过程包括预塑计量、注射充模、保压补缩、冷却定型过程。

⼀.预塑计量过程预塑过程是物料在料筒中进⾏塑化的过程:把固体粒料或粉料经过加热、输送、压实、剪切、混合、均化使物料从玻璃态经过粘弹态转变为粘流态。

所谓“均化”是指熔体的温度均化、黏度均化、密度均化和物料组分均化,以及聚合物分⼦量分布的均化,此过程统称为塑化过程。

在塑化过程中要完成注射前的计量程序。

由于聚合物的热机特性决定了预塑过程是热能输⼊和转换过程。

预塑过程的热能的输⼊⽅式如下:1.料筒通过电热组件加热,料筒中的物料通过热传导吸收外部供热使其软化和熔融。

2.物料靠螺杆旋转使机械能转换为热能,通过剪切机理和摩擦机理,加热⾃⾝,使其熔融。

3.物料加热通过①、②⽅式的结合。

料筒中物料的塑化⼀部分靠外部传导热,另⼀部分靠螺杆旋转的剪切能量。

塑料在螺槽中吸热⾸先取决于传热过程,在此过程,塑料的导热性、热容量、密度以及筒壁与物料之间的温差,是影响吸收热能的因素,其中,料筒温度将起重要作⽤。

当螺杆旋转时,还有⼀部分机械能转化为热能,被物料吸收;在此过程中,塑料粘度及其对剪切速度或温度敏感性以及固体料对料筒壁的摩擦系数是影响物料吸能的主要因素,所以螺杆转速将起重要作⽤。

物料热能来源主要是靠机械能转换,⽽料筒的外加热主要⽤来补偿热能耗散,起到平衡热量的作⽤。

物料在螺杆的不同段,由于剪切作⽤的强度和热历程不同,物料的形态各异:在⼊⼝的加料段(L i),塑料呈固体状态,⼜称玻璃态;在计量段(LJ,塑料经过长期剪切作⽤和热历程之后,已全部呈熔融状态;⽽在两者之间的塑化段(L2),则是塑料从固态到熔融态的过渡过程,在螺槽中,塑料是处于固体与熔体的共存状态,塑料呈黏弹态或⾼弹态,是个⽐较复杂的过渡过程。

塑料在不同阶段的形态决定着不同的输送机理。

在各段螺槽中物料的状态虽然不同,但在螺杆恒定转速下物料沿螺槽仍形成稳态分布。

螺杆旋转时, 物料从输送段经过塑化段, 最后通过均化段的螺槽聚集在储料室中, 并建⽴起熔体压⼒, 称背压。

塑模模腔压力和温度传感器

品生产 控制功能:模具保护、保压切换、顺序阀控制、热流道控制、气辅成型控制 工艺移植,以不变(工艺曲线)应万变(注塑机、调机人员、环境、……

3. 可以查看任何一模、任何通 道的模腔压力/温度曲线, 并可以通过曲线叠加,查 看生产过程的变化,以及 是否稳定,

4. 可以对生产过程的任意数 据进行统计分析,查看生 产过程的变化趋势,计算 Cp、CpK等。

5. 可以用Excel、html等格式 导出保存的数据。

第 27 页

模腔压力/温度测量系统价值

温度

环境因素

磨损

无论外界条件如何变 化,只要优化的注塑 曲线保持一致,工艺

即可完全复制!

第 8页

(五)多腔模具工艺的监控与调节

传感器安装位置:靠近浇口 传感器数量:每个模腔安装1个传感器,共8个 n 曲线重合度很差,说明熔体流动不平衡 n 曲线形状很不光滑,说明工艺参数需要优化

第 9页

(六)模具排气效果验证

模腔压力峰值与模腔接触温度峰值 的变化趋势对比图

355

Maximum Cavity Pressure

125

Maximum Contact Temp.

350

120

345

115

340 110

335

105 330

100 325

320

95

315

90

1 3 5 7 9 11 13 15 17 19 21 23 25 27

4、熔接痕

在熔接痕附件安装pT 传感器监测模腔压力 和接触温度

模腔压力对注塑工艺参数的响应

模腔压 力对 注塑工艺参数 的响应

佘少玲 ,许海航

( 禺职业技术学院 机械 与电了系 ,广东 广州 5 18 ) 番 14 3

摘 要: 通过 实验分别研究模腔压力对注射速度 、 注射压力、 熔体温度及模腔表面温 度等工艺参数 变化的响应,并总结响应规律 。 关键词 :注塑成型;模腔压力;工艺参数

中图分 类号 :T 3 062 Q 2. 6 文献标 识码 :A

一

、

引言

模腔压力反映的是熔料充填过程及充满后作用于模腔内壁的压力场分布, 可以直接反映注塑过 程 中各个工艺参数的情况,并且最终反映制品的质量 。 研究表明,模腔压力可以直接反映模腔内部 的状况 。 而注射压力、 注射率、 螺杆速度、 背压等参数变化, 都能够通过模腔压力敏锐地体现出来 也有研 究发 现 ,注塑 成型 周期 内,模腔压 力 的历史 曲线 是影 响注塑制 品最终质 量 的一个 主要 因素 ,

如果模腔压力不当,容易造成制品翘 曲、收缩 、 最终尺寸不稳定等现象 。因此模腔压力作为注塑工

艺控制 参数 , 日益受 到业 界 的重视 。

二 、 注塑周期内模腔压力的历史曲线 高聚物熔料在充模过程 中,同一瞬间在模腔流动长度上, 各点的压力值尽管不同, 但各点的压 力变化规律却是基本相同的,图 l 为注射过程中模腔压力随时间变化 的典型曲线。

维普资讯

第 5卷第 4期 20 0 6年 1 2月

番 禺职业技术学院学报

J U N L O A Y O Y E H I O R A F P NU P L TC N C

V 1 5N . o . o 4 D c 20 e. 06

文章编号 :17 — 9 7( 0 6 4 0 6 4 6 2 09 2 0 )0— 0 10

基于模腔压力的注塑过程注射速度设定曲线优化

t e d sg rt r n fr ij cin p oi . e t h if u t fme s rn h e in cie i o n to r f e Du o t e dfi ly o a u ig MFV,a c iein t a a i o e l c rtro h tc vt y

无 法 测 量 问 题 ,提 出 对 于 一 类 注 塑 制 品 ,用 模 腔 压 力 随 时 问 线 性 增 加 来 近 似 熔 前 速 度 恒 定 。其 次 ,利 用 实 验 数

据 ,设 计 并 建立 了模 腔压 力 递 归 神 经 网 络 ( NN)模 型 。 在 此 基 础 上 ,提 出 一 种 注 射 速 度 设 定 曲 线 的分 级 优 化 R 策 略 ,其 中 曲线 分 级 是利 用 D u l — e ce 方 法 自动 确 定 速 度 分 级 数 目和 位 置 ,优 化 过 程 则 采 取 基 于 滑 动 窗 口 o ga P u kr s 的 迭 代 优 化 方 法 来 实 现 。 实 验 结 果 表 明 ,该 优 化 方 法 可 以 根 据 模 腔 复 杂 程 度 自动 选 择 合 适 的注 射 曲 线 分 级 数 目 , 并 且 其 优 化 精度 较 常 规 等 间 隔 分 级 优 化 方 法 更 高 。 关 键 词 :模 腔压 力 ;注射 速度 曲线 ;D u ls e ce 方法 ;迭 代 优 化 o ga— uk r P 中 图 分 类 号 :TQ 30 62 2 . 6 文 献 标 识 码 :A 文 章 编 号 :O 3 — 1 5 (0 0 5 16 —0 48 1 7 2 1 )0 — 1 3 6

S e y n 1 0 4 Li o i g,Ch n ) h n a g 10 0 , a nn ia

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模腔压力达到最大值 模腔压力 浇口封闭

充满模腔 (保压切换)

降到大气 压后制品 开始收缩

开始注射 浇口封闭后撤掉保压

熔体接触到传感器

时间

19

优化保压时间

保压时间太短 t=1.5 s

撤掉保压后模腔压 力突然下降

20

优化保压时间

保压时间太短 t=2 s

撤掉保压后模腔压 力突然下降

21

优化保压时间

保压时间太短 t=2.5 s

最佳模腔压力曲线 下模穴残余压力保持不变,

约为860bar

没有缩水

没有缩水

凭经验设定的工艺参数,尽管没有缩水,但模腔压力最大值很大,制品的残余压力 很大,产品尺寸变大,不符合规定要求,泡药水后,有明显的应力痕; 根据模腔压力曲线,优化工艺参数后,曲线光滑,产品没有缩水,制品的残余压力 较小(残余应力较小),泡药水后,没有应力痕

撤掉保压后模腔压 力突然下降

22Βιβλιοθήκη 优化保压时间保压时间太短 t=2.9 s

撤掉保压后模腔压 力突然下降

23

优化保压时间

保压时间太短 t=3.2 s

撤掉保压后模腔压 力突然下降

24

优化保压时间

保压时间 OK t=3.45 s

撤掉保压后模腔压 力没有下降

25

优化保压时间

保压时间太长 t=4 s

延长保压时间后模 腔压力曲线没有变 化

传感器 模腔压力 熔体前 沿流速

时间

11

优化注射速度 在横截面变化处进行优化

切换到第二段注射 过早 过晚

第二段注射速度 过低

过高

模腔压力

模腔压力

时间

模腔压力

时间

时间

模腔压力 时间

12

模腔压力曲线分析

模腔压力

充满模腔 (保压切换)

开始注射 速度控制阶段

熔体接触到传感器

时间

从速度控制阶段切换到压力控制阶段

39

工艺参数对模腔压力曲线影响 保压时间

保压时间太短

熔体回流

缩孔

尺寸问题

保压时间太长

残余应力 飞边

40

总结

模腔压力对制品的质量影响最大 模腔压力曲线清楚说明熔体填充模腔的整个过程,熔体在注射、 保压、冷却阶段的状态信息 影响模腔压力曲线的因素很多

模腔压力曲线 是注射成型过程的 识别“指纹”

模腔压力曲线分析

瑞士奇石乐公司

1

模腔压力曲线分析

模腔压力

时间

2

模腔压力曲线分析

模腔压力

开始注射 速度控制阶段

时间

3

模腔压力曲线分析

模腔压力

开始注射 速度控制阶段

熔体接触到传感器

时间

4

模腔压力曲线分析

模腔压力

开始注射 速度控制阶段

熔体接触到传感器

时间

5

优化注射速度

注射速度

传感器 模腔压力 熔体前 沿流速

13

模腔压力曲线分析

模腔压力达到最大值 模腔压力

充满模腔 (保压切换)

开始注射 压力控制阶段

熔体接触到传感器

时间

14

优化保压切换点

螺杆位置切换 过早 s=6 mm

模腔压力突然下降

15

优化保压切换点

Switch over based on screw position OK s=4 mm

Smooth rise after switch-over

16

优化保压切换点

Switch over based on screw position too late s=3 mm

Spike after switchover

17

模腔压力曲线分析

模腔压力达到最大值 模腔压力 浇口封闭

充满模腔 (保压切换)

开始注射 压力控制阶段

熔体接触到传感器

时间

18

模腔压力曲线分析

28

不同制品的模腔压力曲线

29

不同制品的模腔压力曲线

齿轮 POM材料

30

不同制品的模腔压力曲线

剃须刀 ABS材料

31

不同制品的模腔压力曲线

打印机 PC材料

32

模腔压力曲线分析

靠近浇口、流程末端的模腔压力曲线对比

1、越靠近浇口,模腔压力值越大 2、越靠近浇口,测量时间越长 3、越靠近浇口,压力信息越丰富

2600

2500

2400

MFI=15

2300

2200

2100

Cycles

35

使用回收料后 模腔压力积分的变化

Integral 2600 2550

New Material

Regrind

Cavity Pressure Integral [bar*s]

2500 2450 2400 2350 2300 2250 2200 2150 2100

时间

6

优化注射速度

注射速度

传感器 模腔压力 熔体前 沿流速

时间

7

优化注射速度

注射速度

传感器 模腔压力 熔体前 沿流速

时间

8

优化注射速度

注射速度

传感器 模腔压力 熔体前 沿流速

时间

9

优化注射速度

注射速度

传感器 模腔压力 熔体前 沿流速

时间

10

优化注射速度 在横截面变化处 – 调整注射速度

注射速度

26

模腔压力曲线分析

模腔压力达到最大值 模腔压力 浇口封闭

充满模腔 (保压切换)

降到大气 压后制品 开始收缩

开始注射 浇口封闭后撤掉保压

熔体接触到传感器

时间

27

残余压力实例 Foxconn

V-p:3.6mm 曲线变得光滑

模腔压力最大值保持不变

凭经验设定的工艺参数

下模穴残余压力约 为560bar

模腔压力最大值很大,超 过1400bar 产品的残余压力很大, 高达1200bar

33

模腔压力曲线分析

沿着熔体流动方向,模腔压力值不断下降

Sensor 2

Sensor 1

Sensor 4

Sensor 3

34

熔融指数和模腔压力的关系

MFI=70

2800 2700

MFI=70

Integral Cavity Pressure [bar*s]

Integral

MFI=15

MFI=45

MFI=45

41

Cycles

36

工艺参数对模腔压力曲线影响

保压压力

保压时间

时间

时间

注射速度

模具温度

时间

时间

37

工艺参数对模腔压力曲线影响 保压切换

切换太早

曲线出现双波峰

切换太晚

曲线出现尖峰

38

工艺参数对模腔压力曲线影响 保压压力

保压压力太低

熔体回流

缩孔

尺寸问题

保压压力太高

残余应力 飞边