注塑周期的压力变化曲线-PVT曲线解读

一文了解注塑机(压力、速度、温度)PID参数原理!

一文了解注塑机(压力、速度、温度)PID参数原理!玩注塑了解更多详情在注塑机中,应用最为广泛的控制规律为比例、积分、微分控制,简称PID控制。

当注塑机压力,速度及温度实际参数不能完全可靠掌握,或得不到精确的数学模型,控制理论的其它技术难以采用时,参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。

即当我们不完全了解注塑时实际的压力,速度,温度﹐或不能通过有效的测量手段来获得上述参数时,最适合用PID控制技术。

PID控制,实际中也有PI和PD控制。

PID控制就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

比例(P)控制比例控制是一种最简单的控制方式。

其控制的输出与输入误差信号成比例关系。

当仅有比例控制时系统输出存在稳态误差(Steady-state error)。

积分(I)控制在积分控制中,控制系统的输出与输入误差信号的积分成正比关系。

对一个注塑机控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统(System with Steady-state Error)。

为了消除稳态误差,在注塑机压力,速度,温度控制中必须引入“积分项”。

积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。

这样,即便误差很小,积分项也会随着时间的增加而加大,它推动注塑机电脑的输出增大使稳态误差进一步减小,直到等于零。

因此,比例积分(PI)控制,可以使注塑机系统在进入稳态后无稳态误差。

微分(D)控制在微分控制中,注塑机电脑中压力,速度,温度的信号输出与输入误差信号的微分(即误差的变化率)成正比关系。

注塑机电脑在克服误差的调节过程中可能会出现振荡甚至失稳。

其原因是由于存在有较大惯性组件(环节)或有滞后(delay)组件,具有抑制误差的作用,其变化总是落后于误差的变化。

解决的办法是使抑制误差的作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是零。

这就是说,在控制器中仅引入“比例”项往往是不够的,比例项的作用仅是放大误差的幅值,而目前需要增加的是“微分项”,它能预测误差变化的趋势,这样,具有比例微分的注塑机电脑,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。

一文看懂塑胶件的收缩与翘曲

收缩与翘曲塑料注塑成型先天上就会发生收缩,因为从制程温度降到室温,会造成聚合物的密度变化,造成收缩。

整个塑件和剖面的收缩差异会造成内部残余应力,其效应与外力完全相同。

在注塑成型时假如残余应力高于塑件结构的强度,塑件就会于脱模后翘曲,或是受外力而产生破裂。

7-1残余应力残余应力(residual stress)是塑件成形时,熔胶流动所引发(flow-induced)或者热效应所引发(thermal-induced),而且冻结在塑件内的应力。

假如残余应力高过于塑件的结构强度,塑件可能在射出时翘曲,或者稍后承受负荷而破裂。

残余应力是塑件收缩和翘曲的主因,可以减低充填模穴造成之剪应力的良好成形条件与设计,可以降低熔胶流动所引发的残余应力。

同样地,充足的保压和均匀的冷却可以降低热效应引发的残余应力。

对于添加纤维的材料而言,提升均匀机械性质的成形条件可以降低热效应所引发的残余应力。

7-1-1熔胶流动引发的残余应力在无应力下,长链高分子聚合物处在高于熔点温度呈现任意卷曲的平衡状态。

于成形程中,高分子被剪切与拉伸,分子链沿着流动方向配向。

假如分子链在完全松弛平衡之前就凝固,分子链配向性就冻结在塑件内,这种应力冻结状态称为流动引发的残余应力,其于流动方向和垂直于流动方向会造成不均匀的机械性质和收缩。

一般而言,流动引发的残余应力比热效应引发的残余应力小一个次方。

塑件在接近模壁部份因为承受高剪应力和高冷却速率的交互作用,其表面的高配向性会立即冻结,如图7-1所示。

假如将此塑件存放于高温环境下,塑件将会释放部份应力,导致收缩与翘曲。

凝固层的隔热效应使聚合物中心层维持较高温度,能够释放较多应力,所以中心层分子链具有较低的配向性。

可以降低熔胶剪应力的成形条件也会降低因流动引发的残余应力,包括有: 高熔胶温度。

高模壁温度。

长充填时间(低熔胶速度)。

降低保压压力。

短流动路径。

图7-1充填与保压阶段所冻结的分子链配向性,导致流动引发之残余应力。

注塑周期的压力变化曲线-PVT曲线解读

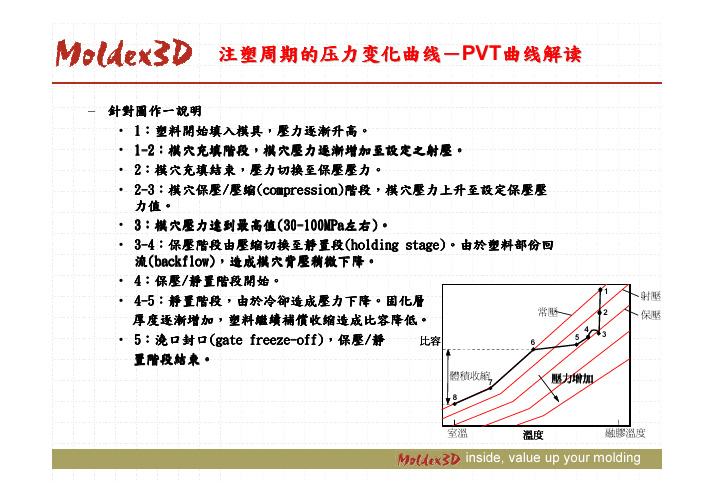

– 針對圖作一說明

• 1:塑料開始填入模具,壓力逐漸升高。

• 1-2:模穴充填階段,模穴壓力逐漸增加至設定之射壓。

• 2:模穴充填結束,壓力切換至保壓壓力。

• 2-3:模穴保壓/壓縮(compression)階段,模穴壓力上升至設定保壓壓 力值。

• 3:模穴壓力達到最高值(30-100MPa左右)。

• 3-4:保壓階段由壓縮切換至靜置段(holding stage)。由於塑料部份回 流(backflow),造成模穴背壓稍微下降。

• 4:保壓/靜置階段開始。

• 4-5:靜置階段,由於冷卻造成壓力下降。固化層

厚度逐漸增加,塑料繼續補償收縮造成比容降低。

• 5:澆口封口(gate freeze-off),保壓/靜

Thank you!

CoreTech System Co., Ltd.

TEL:+86-20-38467700 (Guangzhou office) FAX:+86-20-38467701

inside, value up your molding

inside, value up your molding

Thank You !

Moldex3D for Your Success.

Moldex3D helps users to find out potential quality issues and reach optimized designs easily and effectively, at the lowest cost and time.

比容

常壓

6

1

2

4 5

3

射壓 保壓

注塑实验解读

特 点

拉伸吹塑是中空吹塑的另一种 方式,它包括挤出-拉伸-吹塑 (简称挤拉吹)和注射-拉伸吹塑(简称注拉吹)。

其 他

挤 出 机 机 头

挤出机是中空挤出吹塑装置中最主要的设备之一。挤出机 的结构特点和正确操作,对吹塑制品的力学和外观质量, 各批成品之间的均匀一致性,成型加工的生产效率和经济 性影响很大。 机头系指环胚模头。包括多孔板、滤网连接管与型芯组件。机 头进料通道和螺杆接口应成直线,水平对准,以减少熔体料流 在拐弯时的阻力。机头芯轴可设凸起结构,增加料流缓冲区, 提高熔体压力,利于消除熔体流动时因变形引起的伤痕。 ①吹塑模的结构②模具材料③模具分型面④型腔⑤模具切

模具

吹塑模 的结构

模具 材料

模具分 型面

型腔

模具 切口

嵌块

排气

冷却

Your Subtitle Goes Here

①吹塑模的结构

1.由两半阴模构成,赋予制品形状与尺寸,并使之冷却。 2.与注塑模具相比,挤出吹塑模的特点 3.对吹塑模具的主要要求 4.主要考虑有制品的形状与尺寸,注入压缩空气的方式及塑 料的性能。

模 具

口⑥模具中的嵌块⑦排气

挤出机

螺杆式挤出机的工作机理是依靠螺杆旋转所产生的压力及剪切力, 能使得物料可以充分进行塑化以及均匀混合,通过口模成型;所 以有时使用一台挤出机就能够同时完成混合,塑化以及成型等一 系列工艺,从而进行连续的生产。此外柱塞式挤出机的工作机理 主要是靠借助柱塞压力,先将事先塑化完毕的物料从口模挤出而 达到成型的效果。物料筒内的物料在挤出完之后柱塞会退回,等 到添加新一轮塑化物料后再接着进行下一轮的操作,这种生产工 艺属于不连续生产,并且对物料基本不能进行充分搅拌以及混合, 此外本生产还需进行预先塑化,因此在实际生产进行中通常不常 选用本法,仅能适用于流动性极差或者是黏度非常大的塑料,就 像硝酸纤维素塑料这种塑料制品的成型加工。 Your Subtitle Goes Here 塑料挤出机可以基本分类为双螺杆挤出机,单螺杆挤出机以及不 多见的多螺杆挤出机以及无螺杆挤出机。

注塑成型的模腔压力基本原理

18

不同的制品对应不同的模腔压力曲线

薄壁连接器

厚壁制品

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

19

非结晶/半结晶材料

非结晶型材料 在保压阶段,模腔压力持 续、明显下降。熔体温度 不断下降,粘度不断增加 .

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

16

靠近浇口及远离浇口处模腔压力对比

Near Gate End of Fill

沿着熔体流动方向 模腔压力不断下降

远离浇口处,采集 的压力信息不丰富

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

17

靠近浇口及流程末端处 压力对比

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

demag模腔压力是影响制品质量最重要的因素cblpfundamentalscavitypressuremarch07不同位置的压力对比制品部分pvt注塑机部分油压塑料熔体液压油尺寸重量收缩熔体粘度不断变化注塑机控制塑料制品cblpfundamentalscavitypressuremarch07模腔压力油压螺杆位移cblpfundamentalscavitypressuremarch07模腔压力曲线时间fundamentalscavitypressuremarch07模腔压力曲线时间开始注射速度控制cblpfundamentalscavitypressuremarch07模腔压力曲线速度控制开始注射cblpfundamentalscavitypressuremarch0710模腔压力曲线开始注射速度控制cblpfundamentalscavitypressuremarch0711模腔压力曲线熔体开始接触模腔压力传感器开始注射速度控制cblpfundamentalscavitypressuremarch0712模腔压力曲线开始注射熔体开始接触模腔压力传感器速度控制cblpfundamentalscavitypressuremarch0713模腔压力曲线开始注射熔体开始接触模腔压力传感器模腔刚刚被充满切换点速度压力切换从速度控制阶段切换到保压阶段压力控制cblpfundamentalscavitypressuremarch0714模腔压力曲线开始注射模腔刚刚被充满切换点熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间压力控制熔体开始接触模腔压力传感器cblpfundamentalscavitypressuremarch0715模腔压力曲线熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间浇口封闭开始注射熔体开始接触模腔压力传感器模腔刚刚被充满切换点压力控制cblpfundamentalscavitypressuremarch0716模腔压力曲线模腔刚被充满切换点熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间浇口封闭正常大气压开始注射熔体开始接触模腔压力传感器浇口封闭后撤掉保压压力cblpfundamentalscavitypressuremarch0717沿着熔体流动方向模腔压力不断下降远离浇口处采集的压力信息不丰富neargateendfill靠近浇口及远离浇口处模

mold flow参数解析

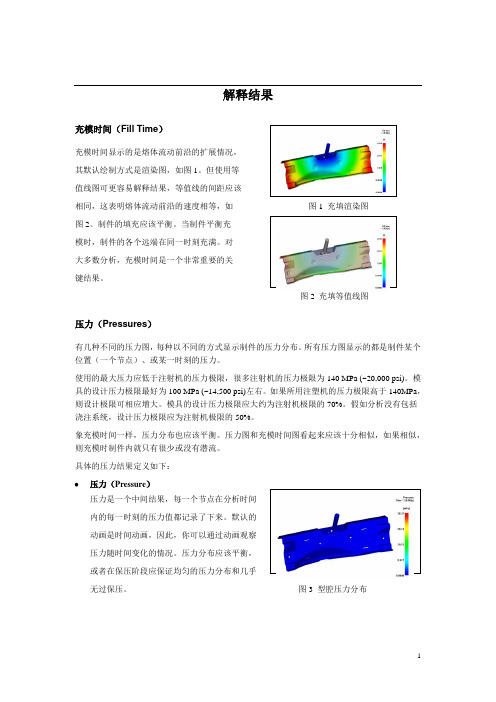

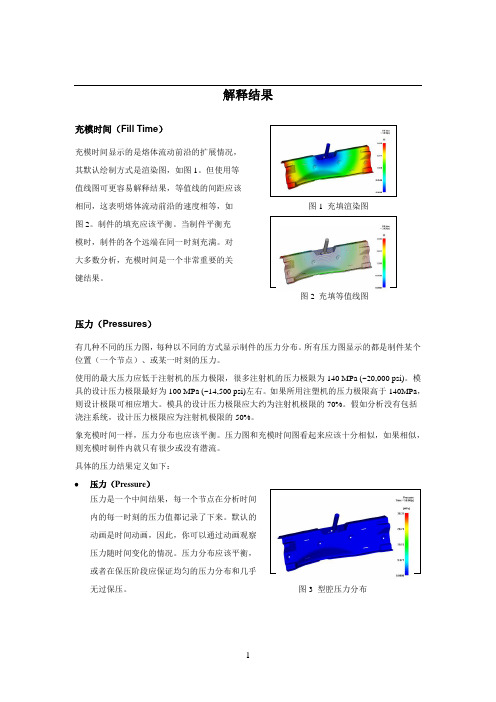

解释结果充模时间(Fill Time )充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是渲染图,如图1。

但使用等值线图可更容易解释结果,等值线的间距应该相同,这表明熔体流动前沿的速度相等,如 图1 充填渲染图 图2。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

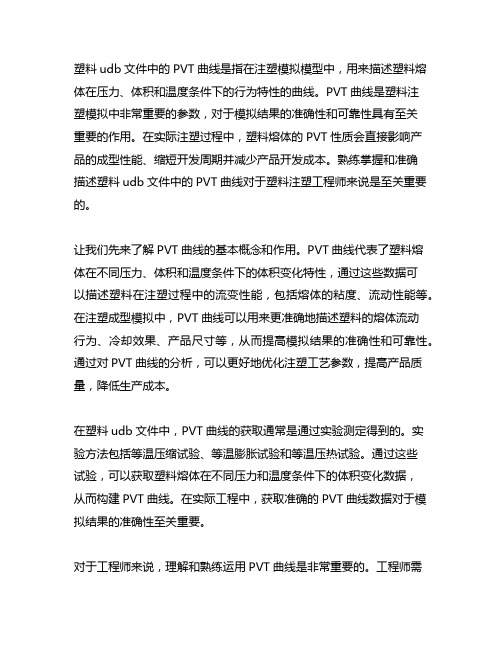

图2 充填等值线图 压力(Pressures )有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa ,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:压力(Pressure )压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。

压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。

图3 型腔压力分布∙ 压力(充模结束时)(Pressure (end of filling))充模结束时的压力属于单组数据,该压力图是观察制件的压力分布是否平衡的有效工具。

因为充模结束时的压力对平衡非常敏感,因此,如果此时的压力图分布平衡,则制件就很好地实现了平衡充模。

图4充填结束时型腔压力分布 ∙ 体积/压力控制转换时的压力(Pressure at V/P switchover )体积/压力控制转换时的压力属于单组数据,该压力图同样是观察制件的压力分布是否平衡的有效工具。

塑料udb文件中的pvt曲线

塑料udb文件中的PVT曲线是指在注塑模拟模型中,用来描述塑料熔体在压力、体积和温度条件下的行为特性的曲线。

PVT曲线是塑料注塑模拟中非常重要的参数,对于模拟结果的准确性和可靠性具有至关重要的作用。

在实际注塑过程中,塑料熔体的PVT性质会直接影响产品的成型性能、缩短开发周期并减少产品开发成本。

熟练掌握和准确描述塑料udb文件中的PVT曲线对于塑料注塑工程师来说是至关重要的。

让我们先来了解PVT曲线的基本概念和作用。

PVT曲线代表了塑料熔体在不同压力、体积和温度条件下的体积变化特性,通过这些数据可以描述塑料在注塑过程中的流变性能,包括熔体的粘度、流动性能等。

在注塑成型模拟中,PVT曲线可以用来更准确地描述塑料的熔体流动行为、冷却效果、产品尺寸等,从而提高模拟结果的准确性和可靠性。

通过对PVT曲线的分析,可以更好地优化注塑工艺参数,提高产品质量,降低生产成本。

在塑料udb文件中,PVT曲线的获取通常是通过实验测定得到的。

实验方法包括等温压缩试验、等温膨胀试验和等温压热试验。

通过这些试验,可以获取塑料熔体在不同压力和温度条件下的体积变化数据,从而构建PVT曲线。

在实际工程中,获取准确的PVT曲线数据对于模拟结果的准确性至关重要。

对于工程师来说,理解和熟练运用PVT曲线是非常重要的。

工程师需要了解不同塑料材料的PVT曲线特性,以便在模拟过程中选择合适的材料参数。

在模拟过程中,工程师需要根据产品的具体要求,调整PVT曲线的参数,如压缩系数、热膨胀系数等,以获得更准确的模拟结果。

工程师还需要根据PVT曲线的分析结果,优化注塑工艺参数,提高产品的成型质量和生产效率。

塑料udb文件中的PVT曲线在注塑模拟中起着至关重要的作用。

工程师需要深入理解PVT曲线的基本概念和实验方法,熟练掌握PVT曲线的分析和应用技巧,以提高模拟结果的准确性和可靠性。

只有通过对PVT曲线的准确描述和分析,才能更好地指导产品的设计和生产过程,从而提高产品质量,降低生产成本。

Moldflow 分析结果解释

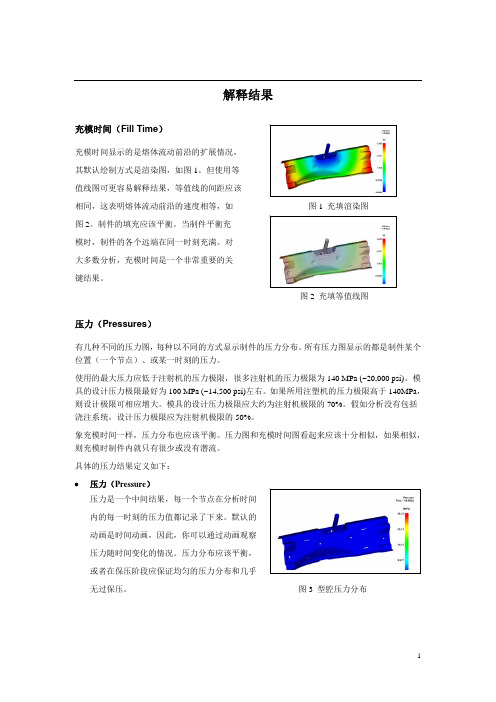

解释结果充模时间(Fill Time )充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是渲染图,如图1。

但使用等值线图可更容易解释结果,等值线的间距应该相同,这表明熔体流动前沿的速度相等,如 图1 充填渲染图 图2。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

图2 充填等值线图 压力(Pressures )有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa ,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:• 压力(Pressure )压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。

压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。

图3 型腔压力分布•压力(充模结束时)(Pressure (end of filling))Array充模结束时的压力属于单组数据,该压力图是观察制件的压力分布是否平衡的有效工具。

因为充模结束时的压力对平衡非常敏感,因此,如果此时的压力图分布平衡,则制件就很好地实现了平衡充模。

图4充填结束时型腔压力分布•体积/压力控制转换时的压力(Pressure at V/P switchover)体积/压力控制转换时的压力属于单组数据,该Array压力图同样是观察制件的压力分布是否平衡的有效工具。

注塑成型过程和工艺参数讲解

0

1

2

3

4

5

6

7

8

ABS

PE

PA

PBT, PET

PC

PC/ABS

PMMA POM

PP PPO

PS

PVC-硬 PVC-软

SAN

安全的料筒停留时间 料筒停留时间的警戒区域

有问题的料筒停留时间

9

10

11

12

13 min

料筒停留时间的计算

停留时间

t[s]

=最大预塑量[cm3]´ 材料密度 一模产品重 [

[g/cm g]

3]

´因子

´ 周期

[s]

例如: 机器: ET 80 - 310

螺杆直径 35 mm

停留时间 [s] =

168cm³x 0,91g/cm³x 1,4

------------------------------------ x 16,42s = 44s 80g

bild20bar

最大预塑量 可从这里获得

压力 [bar] 螺杆行程 [mm]

正确的注射压力设置

1800 实际注射压力 + 10 %

螺杆头压力

180

1600

型腔压力

160

螺杆行程

10 %

1400

140

1200

120

1000

100

800

80

600

60

400

40

200

20

0

0

01234567 时间 [s]

4/10

1800 1600

注射压力设置太小

800 600 400 200

0 0

转压太早

注塑成型五要素解读

背压

• 四、 过高的背压 ,易出现下列问题 • 1.炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流 量增大,会降低塑化效率(单位时间内塑化的料量) • 2.对于热稳定性差的塑料(如:PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增 长而造成热分解,或着色剂变色程度增大,制品表面颜色/光泽变差 • 3.背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降 • 4.背压高,熔料压力高,射胶后喷嘴容易发生 熔胶流涎 现象,下次射胶时,水口流道内的冷料会 堵塞水口或制品中出现冷料斑 • 5.在啤塑过程中,常会因背压过大,喷嘴出现 漏胶 现象,浪费原料并导致射嘴附近的发热圈烧坏 • 6.预塑机构和螺杆筒机械磨损增大 • 五、背压的调校 • 注塑背压的调校应视原料的性能、干燥情况、产品结构及质量状况而定,背压一般调校在 320kg/cm 3 .当产品表面有少许气花、混色、缩水及产品尺寸、重量变化大时,可适当增加背压。 当射嘴出现漏胶、流涎、熔料过热分解、产品变色及回料太慢时可考虑适当减低背压. • • 背压是注塑成型工艺中控制熔料质量及产品质量的重要参数之一,合适的背压对于提高产品质 量有着重要的作用

Page

9

注塑机射出设定

注射位置 注射压力 注射速度 保压切换方式

保压压力

保压速度 保压时间

产品的重量的调节:保压(多送点料)+背压(增加密度)

Page 10

高低压合模的设定方法

• 高低压合模的调试方法: • 1:低压压力设定 • a 在能合上模具的前提下低压压力应设定尽可能低,只要能可靠抵消合模之磨擦阻力(模板与导 柱之磨擦阻力,动定模接触后导柱导套磨擦阻力,斜导柱滑块之磨擦阻力,还有动模板与支撑部件 之磨擦阻力等等)即可 • b 要设置充分的低压保护行程(应大于产品的尺寸,有机械手时应大于机械手的夹具尺寸),太 大的低压保护行程会影响低压保护压力与低压保护时间的准确设置,所以要设置合理合适 • c 要测算低压保护开始至结束的实际时间,把低压时间设置成略大于实际时间(余量0.1秒以下, 以保证在有异物时及时停止合模动作信号输出),低压保护的原理就是在一定的低压时间内,电脑 无法采样到高压信号,电脑则判定模腔内有异物,此时电脑原则上应停止合模信号输出,同时报警 并输出开模信号。 • 2:高压压力设定 • 根据理论锁模力计算方法算出理论所需锁模力,根据理论锁模力的大小设定实际锁模力,实际 高压压力一般略大于理论锁模力即可。 • 把高压行程位置先设定偏大,此时依经验逐步减小高压行程位置,直到无法起高压或注塑机曲臂无 法伸直时再略微调大高压行程,使锁模力能够可靠实现即可。以下图为例:1.3位置不能起高压, 1.7位置可以起高压,那么我们则在1.7的基础上再增0.1-0.3即可,设定小了合不上模异常报警多 ,设定大了保护系数降低。

Moldflow对注塑缺陷的结果解释及理解

解释结果充模时间(Fill Time )充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是渲染图,如图1。

但使用等值线图可更容易解释结果,等值线的间距应该相同,这表明熔体流动前沿的速度相等,如 图1 充填渲染图图2。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

图2 充填等值线图 压力(Pressures )有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa ,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:压力(Pressure )压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。

压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。

图3 型腔压力分布∙ 压力(充模结束时)(Pressure (end of filling))充模结束时的压力属于单组数据,该压力图是观察制件的压力分布是否平衡的有效工具。

因为充模结束时的压力对平衡非常敏感,因此,如果此时的压力图分布平衡,则制件就很好地实现了平衡充模。

图4充填结束时型腔压力分布∙ 体积/压力控制转换时的压力(Pressure at V/P switchover )体积/压力控制转换时的压力属于单组数据,该压力图同样是观察制件的压力分布是否平衡的有效工具。

关于注塑压力、速度、位置、时间、温度的阐述,请查收!

关于注塑压力、速度、位置、时间、温度的阐述,请查收!一、压力由注塑机的压力系统(油泵)或司服马达所提供的动作压力,主要运用于注射装置、熔胶装置、开锁模装置、顶出装置、射台装置,抽芯装置等各动作程序,在注塑机的控制面板输入相关参数后由处理器将其转换成各程序动作的信号,从而控制各个动作程序的执行所需的压力。

压力设定原则为:克服该动作阻力的相应力度,但为配合动作的速度需相应调整其参数值。

二、速度配合上述的压力来完成各动作程序所需活动速度(系统液压油的流量),速度的基本等级区分:缓流0.1-10、慢速11-30、中速31-60、高速61-99。

1. 射胶速度的控制,应用于不同的制品结构及用料来设置大小数值,在此暂不区分(工程/通用塑料,结晶/非结晶塑料,高温/低温塑料,软胶/硬胶塑料)容易混淆视听,作个比较易懂的解释,射胶速度是注塑成型中比较难控制的工艺要素,不象其他的工艺要素都有标准的数据可供参考(后续会作详细的介绍)。

射胶速度的数值设置主要遵循以下几点:•依材料的流动性如PP、LDPE、TPE、TPR、TPU、PVC等软质塑料的流动性较好,在填充时其型腔阻力小,一般情况下可使用较低的射胶速度来填充型腔。

•如ABS、HIPS、GPPS、POM、PMMA、PC ABS、Q胶、K胶、HDPE、等常用的中粘度塑料其流动性稍差,在产品外观光泽度要求不高或产品肉厚适中(产品壁厚或骨位厚度达1.5MM以上)的情况下射胶速度可用中速来填充,反之需依照产品结构或外观要求来适当提高填充速度。

•如PC、PA GF、PBT GF,LCP等工程塑料流动性较差,在填充时一般需要高速射胶,尤其是增加GF(玻璃纤维)的材料,若射胶速度过慢则造成产品表面浮纤(表面银纹状)严重。

2. 熔胶速度的控制此参数在日常工作中是最容易被忽略的工艺之一,因大多数同仁认为该工艺对成型影响不大,参数随便调整都能做出产品来,但在注塑成型中熔胶参数是同射胶速度一样重要的,熔胶速度可直接影响到熔体混炼效果,成型周期等重要环节3. 开锁模速度的控制主要针对不同的模具结构来设置不同的参数,如两板平面模具在启动锁模低压前调整高速锁模及在产品脱离模具型腔后调整至快速开模可有效提高生产效率。

[精彩]注塑机保压压力操纵

![[精彩]注塑机保压压力操纵](https://img.taocdn.com/s3/m/9b98a4e8900ef12d2af90242a8956bec0975a560.png)

基于C MA C 和P I D 复合控制器的精密注塑机保压压力控制蔡 侃 应 济 陈子辰 王 硕浙江大学,杭州,310027摘要:针对传统P I D 算法对注塑成形过程中保压压力进行控制时存在压力超调㊁静差和时延等问题,建立了注塑过程保压压力的系统数学模型,针对系统特性设计了新型C MA C 和P I D 复合控制器㊂实验结果表明,相对于传统P I D 控制,C MA C 和P I D 复合控制对保压压力的超调㊁静差和时延有显著的改善,制品质量和重复精度得到明显提高㊂关键词:注塑过程;保压压力;神经网络;神经网络;C MA C 和P I D 复合控制中图分类号:T P 273 文章编号:1004 132X (2011)24 2986 04P a c k i n g P r e s s u r eC o n t r o l i naH i g h -a c c u r a c y P l a s t i c I n je c t i o n M o l d i n g M a c h i n eB a s e do nC M A Ca n dP I DC o m po u n dC o n t r o l l e r C a iK a n Y i n g J i C h e nZ i c h e n W a n g Sh u o Z h e j i a n g U n i v e r s i t y ,H a n gz h o u ,310027A b s t r a c t :A i m i n g a t s e r i o u s p r o b l e m s o f c o n t r o l l i n gp a c k i n gp r e s s u r e i n i n j e c t i o nm o l d i n gp r o c e s -s e sw i t h t r a d i t i o n a l P I Da l g o r i t h m ,s u c ha s p r e s s u r eo v e r s h o o t ,s t a t i c e r r o r ,t i m ed e l a y e t c .,am a t h e -m a t i c a lm o d e l o f t h e p a c k i n gp r e s s u r e s y s t e mi n i n j e c t i o n p r o c e s sw a s e s t a b l i s h e d .C o n s i d e r i n g t h e b e -h a v i o r s o f s y s t e m ,an e wc o n t r o l d e v i c ew i t hC MA Ca n dP I Dc o m p o u n dc o n t r o l l e rw a sd e s i gn e d .T h e e x p e r i m e n t a l r e s u l t s s h o wt h a t ,c o m p a r e d t o t r a d i t i o n a lP I Dc o n t r o l ,C MA Ca n dP I Dc o m p o u n dc o n -t r o l i m p r o v e s t h e p r e s s u r e o v e r s h o o t ,s t a t i c e r r o r a n d t i m e d e l a y o f t h e p a c k i n gp r e s s u r e s i g n i f i c a n t l y,a n dm a k e s n o t a b l e p r o g r e s s e s o n q u a l i t y a n d r e p e a t a b i l i t y of p r o d u c t s .K e y w o r d s :i n j e c t i o n m o l d i n gp r o c e s s ;p a c k i n gp r e s s u r e ;n e u r a ln e t w o r k ;C MA Ca n d P I D c o m -po u n d c o n t r o l 收稿日期:2011 01 10基金项目:国家科技支撑计划项目(2007B A F 13B 04)0 引言我国作为塑料制品的生产和消费大国,目前只能提供中低档注塑成形设备,因此发展精密注塑成形是我国注塑机行业的当务之急㊂制约注塑成形设备精度提高的因素很多,注塑过程中的保压控制是核心要素之一㊂一方面,保压压力对制品的收缩㊁翘曲㊁残余应力等有非常重要的影响,另一方面,注塑系统复杂,注塑过程中存在时变㊁非线性等特性且运行环境存在较严重的干扰,难以对保压压力实施精确控制㊂高温熔体充满模腔后,注塑过程进入保压补缩阶段,少量熔体在外部压力作用下缓慢流入模腔以弥补熔体冷却产生的收缩,这个过程持续到浇口封冻为止[1‐2]㊂为了实现保压压力的精确控制,需要解决控制对象和保压压力的检测问题㊂控制对象主要有伺服阀和伺服电机,相对而言,伺服电机控制精度更高㊁能耗更少㊂保压压力的检测位置主要有油缸㊁喷嘴和模腔,若对喷嘴或者模腔压力实施检测,安装压力传感器会破坏结构,影响生产和制品质量;采用超声检测等无损检测存在技术上的难度,离实际应用还有较大距离[3‐4]㊂将液压缸压力作为保压压力的控制参数容易实现,是目前生产和研究中广泛应用的方法㊂在油缸压力控制中,伺服电机的调速特性以及压力从定量泵传递到油缸存在滞后效应等,使得采用传统P I D 算法控制压力曲线时存在超调㊁静差和时延过大等缺陷,同时控制参数K P ㊁K I 和K D 的确定需要丰富的实际经验,否则效率较低㊂采用模糊㊁迭代㊁预测等先进P I D 算法作为保压压力的控制算法,算法计算量较大,难以进行实时控制㊂小脑模型关节控制器(c e r e b e l l a r m o d e la r t i c u l a t i o nc o n t r o l l e r ,C MA C )神经网络具有系统辨识功能,学习速度快,适合复杂动态环境下的非线性实时控制[5‐9]㊂本文在传统的P I D 控制基础上,引入C MA C神经网络,开发出了新型C MA C 和P I D 复合控制器㊂将该控制器在宁波海天塑机集团的MA 900注塑机平台上进行了实时控制实验,并与传统P I D 控制进行了对比㊂1 注塑过程保压压力的系统数学模型M A 900注塑机控制系统采用交流同步伺服电㊃88㊃中国机械工程第22卷第24期2011年12月下半月机直接驱动齿轮定量泵㊂系统可分为三个部分:动力控制部分(上位机㊁控制器和伺服电机),液压传动部分(定量泵㊁溢流阀㊁开关阀和油缸),执行机构(料筒㊁螺杆和模具),具体原理如图1所示㊂图1 注射系统原理图控制器处理指令压力p z和油缸反馈压力p1,发出压力信号p c以控制伺服电机转速n,伺服电机驱动定量泵输出液压油以控制油缸压力,油缸活塞推动螺杆,螺杆挤压料筒内的熔体进入模腔实现补缩,从而控制模腔内熔体压力㊂伺服电机-定量泵数学模型为q V=Vηp K Gτs+1p c(1)式中,q V为定量泵出口体积流量;V为排量;ηp为机械效率;K G为伺服电机增益系数;τ为时间常数;s为传递函数的复数变量㊂开关阀在保压过程中阀芯打开,相当于通路㊂液压缸为非对称缸,其进油腔流量连续性方程为q1=A1d x d t+V10+A1xβe d p1d t(2)式中,q1为油缸进油腔流量;x为活塞位移;V10为油缸进油腔初始体积;A1为进油腔活塞面积;βe为油液体积弹性膜量㊂油缸泄油腔直接连通油箱,腔内油液压力为零㊂熔融塑料在料筒中的运动是非牛顿流动,并可认为是轴向环形C o u e t t e流动,由此得出保压过程中螺杆所受的黏性摩擦力:F s=2πη0R1-n n(l0+x)[(s-1)v xk1-s r-1]n(3)式中,η0为聚合物黏滞系数;R n为喷嘴半径;n为聚合物熔融的幂率指数;k r为螺杆半径和料筒半径之比;l0为螺杆长度;v x为活塞速度㊂由于模腔熔体的温度㊁密度和P V T曲线难以获得,因此将喷嘴处反压力F p简化为F p=B v x+k x(4)式中,B为阻尼系数;k为比例系数㊂料筒前端熔体压力与喷嘴压力相近,故料筒对熔体的反压力F L为F L=(A L-A p)p p(5)式中,A L为料筒前端横截面积;A p㊁p p分别为喷嘴横截面积㊁熔体压力㊂对油缸负载即执行机构做力平衡分析,有A1p1=F s+F L+A p p p(6)忽略泄漏对系统的影响,泵的出口流量即为油缸进油腔流量㊂将式(1)代入式(2),再进行L a p l a c e变换,得s p1(s)=βeV10+A1x0Vηp K Gτs+1p c(s)-βe A1V10+A1x0X(s)s-βeA1(q10-A1v x0)(V10+A1x0)2X(s)(7)式中,x0㊁v x0分别为活塞初始位移㊁初始速度;q10为油缸进油腔初始流量㊂将式(3)~式(5)代入式(6)再进行L a p l a c e 变换得mX(s)s2=A1p1(s)-A L(B s+k)X(s)-a v x0X(s)-a(L0+x0)n X(s)s(8)a=2πη0R1-n n(s-1k1-s r-1)nv n-1x0式中,m为活塞和螺杆的质量之和㊂联立式(7)㊁式(8),消去X(s)可得系统模型: p1(s)p c(s)=b m s2+bc s+b dτm s4+(m+τc)s3+(c+τe)s2+(e+τf)s+fb=βe Vηp K GV10+A1x0,c=B A L+a n(l0+x0)d=k A L+a v x0,e=d+A21βeV10+A1x0f=βe A21(q10-A1v x0)(V10+A1x0)2上述模型为开环传递函数,通过控制算法计算处理指令压力和油缸压力,从而实现对系统的闭环控制㊂2 C MA C和P I D复合控制器设计针对系统非线性和时变等特性,引入神经网络对系统进行辨识㊂C MA C是一种模拟小脑功能的神经网络模型,是一种表达复杂非线性函数的表格查询自适应神经网络㊂C MA C神经网络结构如图2所示㊂C MA C神经网络和P I D复合控制的核心思想是:当系统开始运行时,置学习参数w=0,此时,系统由P I D控制器进行控制;每一控制周期结束后,将C MA C神经网络输出与总控制输出进行比较,修正权重,进入学习过程㊂随着C MA C 神经网络的不断学习,C MA C神经网络产生的输出控制量逐渐逼近控制器总输出,而P I D产生的输出的控制量逐渐减小为零,最终实现C MA C神经网络对系统的辨识,利用系统信息来进行控制优化,实现控制性能的改善㊂㊃98㊃基于C MA C和P I D复合控制器的精密注塑机保压压力控制 蔡 侃 应 济 陈子辰等图2 C M A C神经网络结构图针对P I D控制中压力跟随曲线超调㊁波动的特点,同时消减干扰信号,对指令压力u z做低通滤波处理㊂由于受处理器所限,同时高阶滤波会增大时延,因此本控制器采用一阶低通滤波,传递函数设为1/(εs+1)(ε为决定滤波截止频率的参数),离散化后得到指令信号u(h)(表示第h次指令信号的离散值):u(h)=-d e n(2)u(h-1)+n u m(1)(u z(h)+u z(h-1))式中,d e n㊁n u m分别表示离散传递函数的分母㊁分子㊂C MA C神经网络采用有导师的学习算法,实现前馈控制,P I D控制实现反馈控制,以保证系统的稳定性,且抑制扰动㊂C MA C神经网络和P I D 复合控制结构如图3所示㊂图中,u z(h)为输入信号,u p(h)为常规控制器P I D的输出,u n(h)为C MA C产生的相应输出㊂图3 C MA C神经网络和P I D复合控制流程图控制器运算包括以下4个阶段:(1)将指令信号u(h)作为C MA C控制器的输入㊂(2)经过局部泛化,将输入向量映射到概念存储器中㊂将输入空间S在区间[S m i n,S m a x]上分成N+2C个量化间隔:o1,o2, ,o C=S m i no j=o j-1+Δo j j=C+1, ,C+No N+C+1,o N+C+2, ,o N+2C=S m a x式中,o j为输入空间分割后的量化间隔;S m i n和S m a x为输入的最大值和最小值;C为C MA C网络的泛化参数㊂(3)C MA C神经网络实现映射的方法为,当S j在区间[o j,S j+C]中时,二进制选择向量a i的值为1,否则为0㊂C MA C神经网络学习算法采用δ学习规则调整权值,权值调整指标为E(h)=12C e(h)2=12C(u n(h)-u(h))2式中,e(h)为误差㊂由梯度下降法,权值调整如下:Δw(h)=-η∂E(h)∂w=ηu(h)-u n(h)C a i=ηu p(h)C a i w(h)=w(h-1)+Δw(h)+α(w(h)-w(h-1))式中,η为网络学习速率;α为惯性量㊂梯度下降法存在容易陷入局部最优解和收敛速度慢的缺点,本文采用变步长梯度下降法予以改进,即步长采用自适应学习策略:η(h+1)=η(h)-λΔe(h)e(h)其中,λ为步长调整参数,根据误差变化值Δe(k)自动调整,当Δe(k)<0时,误差减小,此时步长增大以提高搜索速度;当Δe(k)>0时,误差增大,此时步长减小以减慢搜索速度㊂(4)将实际存储器单元中的权值相加作为网络输出值,由此信号去控制伺服电机㊂将上述滤波算法㊁P I D算法和C M A C神经网络算法分别写成C语言子程序,在主程序中调用,将程序在K e i l开发软件中调试完毕㊂外围电路根据要求设计完毕后,即可将程序下载到A D u C841芯片中,再根据实验效果调整算法中的参数㊂3 注塑过程保压压力实验为验证C MA C神经网络控制的实际效果,本文以A D公司A D u C841微控制器为核心,自行设计开发了C MA C和P I D复合控制器,然后将其应用到海天MA900型注塑机平台上㊂实验流程如图4所示㊂图4 实时控制系统流程图实时控制器集成了A/D㊁C MA C和D/A模块㊂利用A D u C841微控制器片内的A/D模块实时读取上位机指令,控制器计算处理指令压力和反馈压力,信号经D/A转换后发往伺服电机(图㊃09㊃中国机械工程第22卷第24期2011年12月下半月4中由伺服控制器代指),从而控制油缸压力㊂实验制品为薄圆盘,注塑材料选用聚丙烯㊂保压过程中系统采样周期为1m s㊂参考实际生产中注塑保压工艺,实验中保压压力设置为阶梯状的五段曲线,压力值分别为2M P a ㊁4M P a ㊁6M P a㊁4M P a ㊁2M P a ,每段时长为2s㊂第一组实验采用P I D 控制器,第二组实验采用C MA C 和P I D 复合控制器㊂选取稳定状态下保压压力跟随曲线,如图5所示㊂分析实验保压压力曲线可得表1㊂图5 保压过程实验曲线表1 实验保压过程压力值分析上升阶段超调(%)上升阶段时延(s )静差(M P a )波动(M P a )下降阶段超调(%)下降阶段时延(s)P I D 控制290.050.90.660.30复合控制无0.070.20.380.08 两组实验稳定状态下的制品如图6所示㊂观察制品,第一组制品(图6a)浇口处有熔体大量溢出,同时边缘有少量飞边,边缘触感粗糙;第二组制品(图6b)没有熔体溢出,没有飞边,边缘圆滑㊂(a )传统P I D 控制(b )C MA C 和P I D 复合控制图6 实验制品比较分析制品质量,用样本与平均值的偏差的平方和来求重复精度,可得表2㊂表2 实验制品重量分析平均质量(g)最重与最轻之差(g)重复精度(%)传统P I D 控制11.8870.255.96C MA C 和P ID 复合控制11.3260.121.87综上所述,采用传统P I D 控制,保压压力上升超调严重,静差较大,保压压力下降严重滞后,制品重复精度较低,且制品存在缺陷,而采用C MA C 和P ID 复合控制使得制品质量有很大的提高,适用于精密注塑控制㊂4 结语本文建立了注塑过程保压压力的数学模型,开发设计了新型C MA C 和P I D 复合控制器㊂C MA C 神经网络对系统的辨识功能消减了伺服电机调速特性和液压系统压力特性的影响,与传统P I D 控制的实验结果比较表明,C MA C 和P I D复合控制可以极大地改善保压压力超调㊁静差和时延,制品质量有很大程度的提高㊂正在完善控制器的其他性能,计划取代原控制器而应用到宁波海天塑机集团精密注塑机中㊂参考文献:[1] K a m a lM R ,K u oY ,D o a nP H.T h e I n j e c t i o n M o l d -i n g B e h a v i o r o fT h e r m o p l a s t i c s i nT h i nR e c t a n gu l a r C a v i t i e s [J ].P o l y.E N G.S c i .,1975,15(12):863.[2] 陈曦.基于质量的注塑过程建模方法研究[D ].杭州:浙江大学,2001.[3] Z h a n g L i .AS e l f -e n e r g i z e dS e n s o r f o rW i r e l e s s I n -j e c t i o n M o l dC a v i t y P r e s s u r e M e a s u r e m e n t :D e s i gn a n dE v a l u a t i o n [J ].J .o fD y n a m i cS y s t e m s ,M e a s -u r e m e n t ,a n dC o n t r o l ,2004,126:309‐318.[4] C a oB i n .O n-l i n e U l t r a s o n i c M o n i t o r i n g o f I n j e c -t i o n M o l d i n g a n dD i eC a s t i n g P r o c e s s e s [D ].M o n t -r e a l ,Q u e b e c ,C a n a d a .M c G i l lU n i v e r s i t y,1996.[5] A l b u sJS .A N e w A p p r o a c ht o M a n i p u l a t e rC o n -t r o l :t h e C e r e b e l l a r M o d e l A r t i c u l a t i o n C o n t r o l l e r(C MA C )[J ].J .o fD y n a m i cS ys t e m s ,M e a s u r e m e n t a n dC o n t r o l ,1975,97(3):220‐227.[6] 刘金琨.先进P I D 控制MA T L A B 仿真[M ].北京:电子工业出版社,2004.[7] A l b u s J S .M o d e l i n g a n dC o n t r o l o f a nE l e c t r o -h y -d r a u l i c I n je c t i o n M o d e l i n g Ma c h i n ew i t hS m o o t h e d F i l l -t o -P a c kT r a n s i t i o n [J ].J .o f M a n u f a c t u r i n gS c i e n c e a n dE n g i n e e r i n g,2003,125:154‐163.[8] 钟民军,胡世峰,史铁林.双层混合隔振系统的C MA C 和P I D 复合控制研究[J ].中国机械工程,2008,19(13):1547‐1551.[9] 阮晓钢.神经计算科学[M ].北京:国防工业出版社,2006.(编辑 苏卫国)作者简介:蔡 侃,男,1986年生㊂浙江大学机械系现代制造工程研究所硕士研究生㊂研究方向为注塑成形过程控制与检测技术㊂应 济,男,1964年生㊂浙江大学机械系现代制造工程研究所副研究员㊂陈子辰,男,1950年生㊂浙江大学机械系现代制造工程研究所教授㊂王 硕,男,1984年生㊂浙江大学机械系现代制造工程研究所博士研究生㊂㊃19㊃基于C MA C 和P I D 复合控制器的精密注塑机保压压力控制蔡 侃 应 济 陈子辰等。

注塑成型五要素的具体行程

注塑成型五要素的具体行程注塑汇国内专注注塑业咨询培训服务,致力于注塑业的降本增效疫情以后,注塑行业向何处走?注塑成型五要素有那些?压力(Mpa)速度 (%)行程 (mm)时间 (S)温度 (℃)注射成型工艺界面注塑压力的设定压力是用来克服流动阻力体现速度的;注塑压力的设定值是填充阶段压力的限制值,实际压力看注塑机的显示《压力曲线图》(黄色的曲线为实际压力,图表从右向左看)注塑压力曲线图曲线图的实际应用:当产品出现局部微量短射时(缺料),如何确定应增加压力,还是提高速度,或者压力速度都需提高?当实际压力还未达到设定值,实际速度已达到设定值时,应提高速度的设定值;当实际压力已达到设定值,实际速度还未达到设定值时,应提高压力的设定值;当实际压力已达到设定值,实际速度也达到设定值时,压力及速度的设定值都需提高。

注射速度曲线注塑保压设定转压点:怎么确定转压点,一般来说转压点是指在零保压压力的情况下把产品打到95%满时,由注射到保压的切换点。

对于薄壁产品:一般打到产品的98%,对于非平衡流道:一般为70%-80%,应视具体情况而定。

并建议采用慢-快-慢多级注射。

当通过位置来设定转保压点时,设定的转保压时间需大于实际注射的时间3-5S。

转压点过高:产品充模不足,熔接痕,凹陷,尺寸偏小等转压点太低:飞边,脱模困难,尺寸偏大等保压压力怎么确定保压压力,优化的保压压力一般为最低保压压力和最高保压压力的中间值,一般是由低到高来设定保压压力。

最低保压压力:在准确的转压点基础上,给予一定的保压压力,当产品刚出现充模不足时的保压最高保压压力:在准确的转压点基础上,给予一定的保压压力,当产品刚出现毛刺时的保压压力。

(从最低和最高保压压力我们可以看到产品工艺波动的安全范围)一般来说:PA保压压力=50% 注射压力POM 保压压力= 80% 注射压力;对于尺寸要求高的产品可达到 100%注射压力PP/PE 保压压力=30-50%注射压力背压一.背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

注塑成型流动分析

2.项目任务要求 型腔布局及浇注系统要求同项目三工作任 务一,要求设定注射机,进行多级注射工艺设定,进行流 动分析。

3.任务结果提交 ①注塑机设定截屏图。 ②螺杆速度曲线设定截屏图。 ③凝固层百分比结果查询截屏图。 ④保压参数及保压曲线截屏图。 ⑤综合分析说明。

5.6练习

练习料为GE Plastics 公司的 Cycolac AR塑料。

多段注射工艺的设定

–流动分析

图5-11 注塑机设定

5.3工作化学习内容

多段注射工艺的设定

–流动分析

图5-12 充填控制参数设定

5.3工作化学习内容

多段注射工艺的设定

–流动分析

图5-13 多段注塑螺杆速度曲线

5.3工作化学习内容

多段注射工艺的设定

–流动分析

图5-14 螺杆速度曲线设定

5.3工作化学习内容

注塑机的定义

图5-5 注塑机描述

图5-6 注塑机注射单元设定

5.3工作化学习内容

注塑机的定义

图5-7 注塑机液压单元设定

图5-8 注塑机锁模单元设定

5.3工作化学习内容

多段注射工艺的设定

–充填分析

图5-9 推荐的螺杆曲线

图5-10 推荐的螺杆曲线XY坐标数据

5.3工作化学习内容

5.1教学目标

进行流动分析工艺条件设定,实现注射成型工艺参数的优化。

5.2工作任务

根据给出的分析模型,进行充填、V/P切换、保压、 冷却控制,进行流动分析高级选项设置,实现注射成型 工艺参数的优化。

图5-1 塑件模型图

5.3工作化学习内容

注塑机的定义

图5-3 注塑机属性

图5-2 新建数据库窗口 图5-4 注塑机属性设定窗口

注塑相关参数的含义

注塑相关参数的含义注塑相关参数的含义一、塑料性能参数含义1、拉伸强度:在拉伸试验中,试样直至断裂为止所受的最大拉伸应力。

其结果以公斤力 /厘米2[帕]表示,计算时采用的面积是断裂处试样的原始截面积。

2、扬氏模量:在拉力作用下的弹性模量,即在比便极限内,拉伸应力与相应的应变之比,用用公斤力/厘米2[帕]比表示。

3、弹性极限:在应力除遗留任何永久变形的条件下,材料能承受的最大应力,用公斤/厘米2[帕]表示(注:在实际测量应变时,往往采用小负荷而不用零负荷作为最终或最初的参考负荷。

)4、弹性模量:在比例极限内,材料所受应力如拉伸,压缩,弯曲,扭曲,剪切等)与材料产生的相应应变之比,用公斤/厘米2[帕]表示5、冲击强度 impact strength:(1)材料承受冲击负荷的最大能力。

(2)在冲击负荷下,材料破坏时所消耗的功与试样的横截面积之比,用公斤力·厘米/厘米2(牛顿·米/米2)表示。

6、弯曲强度:材料在弯曲负荷作用下破裂或达到规定挠度时能承受的最大应力,用公斤/厘米2[帕]表示7、维卡软化点试验:评价热塑性塑料高温变形趋势的一种试验方法。

该法是在等速升温条件下,用一根带有规定负荷,截面积为1毫米2的平顶针放在试样上,当平顶针刺入试样1毫米时的温度即为该度样所测的维卡软卡软化温度。

8、硬度:塑料材料对压印,刮痕的抵抗能力。

注:根据试验方法不同,有巴氏(Barcol)硬度,布氏(Brinell)硬度,洛氏( Rockwell)硬度,邵氏(Shore)硬度,莫氏(Mohs)硬度,刮痕(scratch)硬度和维氏(vickers)硬度等。

9、屈服应力:在应力-应变曲线上屈服点处的应力。

10、应力:作用于物体单位面积上的力。

用(公斤力/厘米2[帕]表示。

注:若单位面积按原始截面积计算,则所得应力为工程应力;若单位面积按变形瞬间的截面积计算,则所得的应力为真应力。

应力有剪应力,拉伸应力和压应力等区别。

注塑曲线图的详解

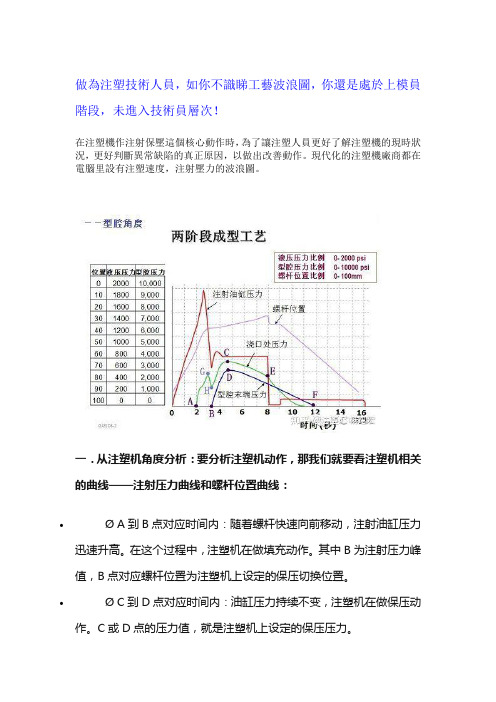

做為注塑技術人員,如你不識睇工藝波浪圖,你還是處於上模員階段,未進入技術員層次!在注塑機作注射保壓這個核心動作時,為了讓注塑人員更好了解注塑機的現時狀況,更好判斷異常缺陷的真正原因,以做出改善動作。

現代化的注塑機廠商都在電腦里設有注塑速度,注射壓力的波浪圖。

一.从注塑机角度分析:要分析注塑机动作,那我们就要看注塑机相关的曲线——注射压力曲线和螺杆位置曲线:•Ø A到B点对应时间内:随着螺杆快速向前移动,注射油缸压力迅速升高。

在这个过程中,注塑机在做填充动作。

其中B为注射压力峰值,B点对应螺杆位置为注塑机上设定的保压切换位置。

•Ø C到D点对应时间内:油缸压力持续不变,注塑机在做保压动作。

C或D点的压力值,就是注塑机上设定的保压压力。

•Ø E到F点对应时间内:螺杆受前端塑料挤压,匀速退回,油缸压力很小并保持不变,注塑机做溶胶动作。

E或F点的压力值,就是注塑机上设定的背压压力。

•Ø B到C点对应时间:注射压力从高压突然降低,注塑机做保压切换动作。

•Ø D到E点对应时间内:注塑机油压系统快速泄压,螺杆前端塑料压力挤压螺杆反弹。

D到E的时间为设定的溶胶延时时间。

二.从型腔的角度分析:要分析型腔内部,那我们就主要看型腔压力曲线。

•Ø 0到A点:0点注塑机开始填充,A点塑料才流进型腔,所以0到A点,塑料在填充流道。

•Ø A到B点:A点是塑料刚穿过浇口的时候,B点是塑料刚走满型腔的时候。

那么A到B点就是填充型腔的过程。

•Ø B到D点:塑料走满型腔后,继续有塑料被挤进型腔,使型腔内部压力持续上升。

C点为浇口处压力峰值,D点为型腔末端压力峰值,B到D就是补缩型腔的过程,B到D点型腔压力曲线的斜率就是补缩速率。

•Ø C到E点:E点为注塑机保压结束点。

C到E点就是型腔的保压阶段,C到E的时间是为了等待浇口冻结。

•Ø D到F点:随着塑料逐渐冷却,型腔压力慢慢降低,D点到F 点型腔压力曲线的斜率就是冷却速率。

注塑曲线——精选推荐

随着注塑成型技术的不断进步和注塑加工生产的飞速发展,注塑机作为决定产品生产的产量、质量和成本的重要因素,其作用越来越明显。

注塑机在使用过程中,必然会产生不同程度的磨损、疲劳、变形或损伤,随着时间的延长,它们的技术状态会逐渐变差,使用性能下降。

注塑机维修作为注塑机管理的重要环节,是延长注塑机寿命,保证生产正常运行,防止事故发生的重要保证。

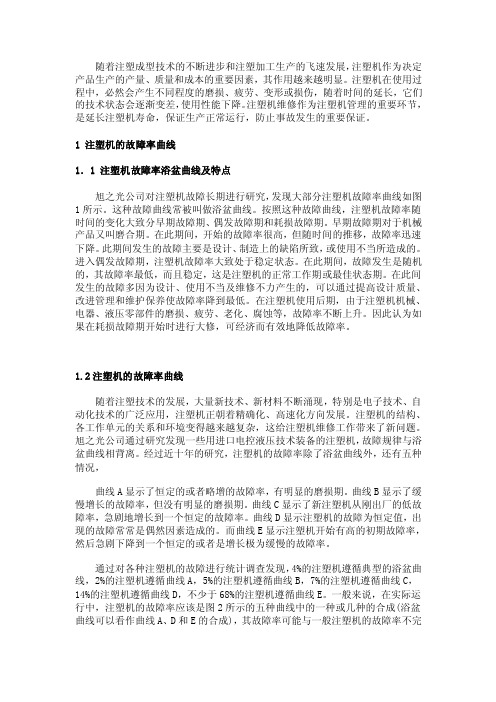

1 注塑机的故障率曲线1.1 注塑机故障率浴盆曲线及特点旭之光公司对注塑机故障长期进行研究,发现大部分注塑机故障率曲线如图1所示。

这种故障曲线常被叫做浴盆曲线。

按照这种故障曲线,注塑机故障率随时间的变化大致分早期故障期、偶发故障期和耗损故障期。

早期故障期对于机械产品又叫磨合期。

在此期间,开始的故障率很高,但随时间的推移,故障率迅速下降。

此期间发生的故障主要是设计、制造上的缺陷所致,或使用不当所造成的。

进入偶发故障期,注塑机故障率大致处于稳定状态。

在此期间,故障发生是随机的,其故障率最低,而且稳定,这是注塑机的正常工作期或最佳状态期。

在此间发生的故障多因为设计、使用不当及维修不力产生的,可以通过提高设计质量、改进管理和维护保养使故障率降到最低。

在注塑机使用后期,由于注塑机机械、电器、液压零部件的磨损、疲劳、老化、腐蚀等,故障率不断上升。

因此认为如果在耗损故障期开始时进行大修,可经济而有效地降低故障率。

1.2注塑机的故障率曲线随着注塑技术的发展,大量新技术、新材料不断涌现,特别是电子技术、自动化技术的广泛应用,注塑机正朝着精确化、高速化方向发展。

注塑机的结构、各工作单元的关系和环境变得越来越复杂,这给注塑机维修工作带来了新问题。

旭之光公司通过研究发现一些用进口电控液压技术装备的注塑机,故障规律与浴盆曲线相背离。

经过近十年的研究,注塑机的故障率除了浴盆曲线外,还有五种情况,曲线A显示了恒定的或者略增的故障率,有明显的磨损期。

曲线B显示了缓慢增长的故障率,但没有明显的磨损期。