准双曲面齿轮的设计解读共48页

准双曲面齿轮齿面主动设计与先进制造技术

准双曲面齿轮齿面主动设计与先进制造技术

准双曲面齿轮是一种齿轮的类型,其齿面的形状是基于准双曲面而设计的。

准双曲面形状的齿面可以提供更大的传动能力和更好的精度,特别是在高负载和高速运动的应用中。

准双曲面齿轮的主动设计包括齿数、齿形、齿距等方面的设计。

其中齿形设计是最重要的一部分,它的目的是确保齿轮的齿面与其它齿轮的齿面可以完美地配合,从而实现精准的传动。

准双曲面齿轮的先进制造技术包括数控加工和磨削等技术。

数控加工可以实现高精度的齿形设计和齿距控制,从而提高齿轮的精度和可靠性。

磨削技术可以提供更高的表面质量和更好的齿面配合性能,从而进一步提高齿轮的使用寿命和可靠性。

总之,准双曲面齿轮的主动设计和先进制造技术是为了提高齿轮的精度和可靠性,在高负载和高速运动的应用中提供更好的传动效果。

驱动桥准双曲面齿轮的建模与分析

XF

, X1

2

准双曲面齿轮的实体模型

鉴于准双曲面齿轮齿面形状的复杂性,本文决定

[5]

αP

rC 1

Yt1 YP

OP sP θP ZP Z t1 X t1

XP

研究了在安装误 差下准双曲面齿轮的啮合性能,

比较了直齿锥齿轮和准双曲面齿轮对安装误差的敏感 性,文献 [6] 研究了接触区偏移对螺旋锥齿轮齿根弯曲 强度的影响,得出不同工况对接触区的要求。 综合上述考虑,本文决定从齿轮副的建模和有限 元分析两个方面入手,建立该齿轮的精确的数学模型 和实体模型,比较在具有安装误差情况下,大端接触、 小端接触和中点接触三个不同接触区的应力状态以及 发生边缘接触时的载荷,提高齿轮传动可靠性。

准双曲面齿轮能够传递两相交轴或交错轴之间的 运动和动力,具有重合度大、承载能力高、传动平稳等 优点,广泛应用于车辆和工程机械的驱动桥传动中

[1,2]

面方程,过程如下 : 图 1 是小轮的刀盘坐标系,在刀盘坐标系 SP 中,

。 表示刀盘的切削面方程和法线方程如下 :

准双曲面齿轮具有非常复杂的齿面形状,无法实 现直接建模和参数化建模 ;在加工方面,国内外普遍 采用 HFT(hypoid gear formate tilt)[3] 法,这种方法较 为成熟,目前,国外学者提出一种新的加工方法—全 工序法 [4],但该方法尚处于研究阶段,对加工机床的 要求过高,需要对机床加以改造 ; 准双曲面齿轮作为驱 动桥的主要部件,其接触强度和弯曲强度对齿轮的使 用寿命和可靠性具有重要意义 ;安装误差对齿轮副的 接触路径以及传动性能具有很大的影响,鉴于此,文 献

式中 : rc1 —刀尖半径 ;

(2)

H FT 法加工,大轮的数学模型较为简单,具体可参照 文献 ,鉴于篇幅,本文以左旋小轮为例,推导其齿

准双曲面齿轮的设计 ppt

准双曲面齿轮

弧齿锥齿轮

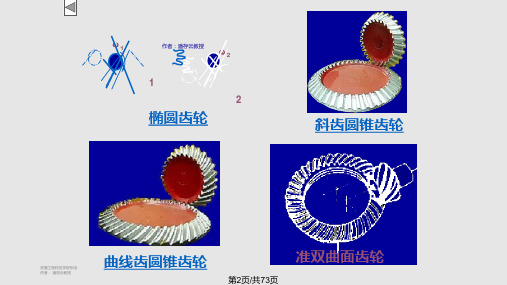

图 2.1 准双曲面齿轮与弧齿锥齿轮对比

同等条件下准双曲面小轮比弧齿锥齿轮小 轮大得多。

2. 准双曲面齿轮概述

优点: 优点: 3) 比弧齿锥齿轮传动的重叠系数更大,传 动更加平稳,而且齿面所受的正压力小。 4) 轴线位置的偏置,使传动在空间的布置 具有了更大的自由度。如下偏可以用于降 低汽车的重心增加平稳性;也可以用来增 加车身的高度,增加汽车的越野性。

小 相 等 、符 号 相 反 。为 了 使 极 限 曲 率 半 径 符 合 标 准 刀 盘 尺 寸 ,可 以 改 变 原 设 的 大 轮 偏 置 角 ε值 。

5.准双曲面齿轮的设计过程

• 如果螺旋角不满足要求,通过改变r1 如果螺旋角不满足要求,通过改变r 来满足 • 如果极限曲率半径不符合标准刀盘 尺寸,通过改变小轮轴截面偏置角η 尺寸,通过改变小轮轴截面偏置角η 来满足 • 过程通常由计算机叠代完成

cos β 2 R1 sin δ 1 z2 r1 z2 = × = × cos β1 R2 sin δ 2 z1 r2 z1

r1 、r2 确定之后,不同的螺 旋角可以适应不同的传动比, 因此对于给定的传动比准双 曲面齿轮的节锥并不唯一, 轮齿法线可以在任意方向垂 直于轮齿切线,因此压力角 可以自由选取。

E tgη1 = ' ' r2 (tgδ2 sinΣ + cosΣ) + r1

给定大轮刀盘半径 r0=d2/(2sinδ2’)

三.准双曲面齿轮的初始参数的选取

•齿坯设计需输入的初始参数

1. 齿数的选取

• 对于准双曲面齿轮,虽然齿数可任意选定,但在一 般情况下,小轮的齿数不得小于5,小轮与大轮的 齿数和应不小于40,且大轮齿数应与小轮齿数之间 避免有公约数。表2.1为格里森推荐的不同传动比 下小轮的最少齿数。若是设计汽车用的准双曲面齿 轮,则小轮齿数可以选得较小。对于格里森调整卡 和计算程序都作了以上限制,突破上述范围将不能 进行设计计算。也有突破以上齿数限制设计的方法, 比如“非零变位”设计,小轮齿数可小到2~3齿的。

准双曲面齿轮设计方法及准双曲面齿轮[发明专利]

![准双曲面齿轮设计方法及准双曲面齿轮[发明专利]](https://img.taocdn.com/s3/m/2a57b839ba68a98271fe910ef12d2af90242a88e.png)

(10)申请公布号 CN 102099598 A(43)申请公布日 2011.06.15C N 102099598 A*CN102099598A*(21)申请号 200980128514.2(22)申请日 2009.07.162008-187965 2008.07.18 JP2008-280558 2008.10.30 JP2009-111881 2009.05.01 JPF16H 1/12(2006.01)F16H 55/08(2006.01)(71)申请人株式会社丰田中央研究所地址日本爱知县申请人丰田自动车株式会社(72)发明人青山隆之 稻垣瑞穗 须浪清一本多捷 柴田好克 宫村宏美(74)专利代理机构北京集佳知识产权代理有限公司 11227代理人魏金霞杨献智(54)发明名称准双曲面齿轮设计方法及准双曲面齿轮(57)摘要改善了准双曲面齿轮的自由度。

基于准双曲面齿轮的轴交角(∑)、偏置距(E)、以及传动比(i o )来计算齿轮轴线(Ⅱ)和小齿轮轴线(Ⅰ)的相对转动中的瞬时轴线(S)、公垂线(v c )、瞬时轴线(S)与公垂线(v c )之间的交点(C s )、以及瞬时轴线(S)相对于齿轮的旋转轴线的倾斜角(Γs )。

基于这些变量,确定基础坐标系(C 1、C 2和C s ),并使用这些坐标系来计算规格。

对于螺旋角、节锥角、以及齿轮和小齿轮的分度圆半径,设定用于齿轮和小齿轮的这些值中的一个并计算设计基准点(P w )。

基于该设计基准点和齿轮的接触法线,计算规格。

齿轮或小齿轮的节锥角能自由选定。

(30)优先权数据(85)PCT申请进入国家阶段日2011.01.18(86)PCT申请的申请数据PCT/JP2009/063234 2009.07.16(87)PCT申请的公布数据WO2010/008096 EN 2010.01.21(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 5 页 说明书 32 页 附图 25 页1.一种设计准双曲面齿轮的方法,所述准双曲面齿轮包括一对齿轮,所述一对齿轮包括第一齿轮和第二齿轮,所述方法包括:(a)设定准双曲面齿轮的轴交角∑、偏置距E、以及传动比io;(b)基于所述轴交角∑、所述偏置距E、以及所述传动比io来计算作为所述第一齿轮和所述第二齿轮的相对角速度的轴线的瞬时轴线S、相对于所述第一齿轮的旋转轴线和所述第二齿轮的旋转轴线的公垂线vc 、所述瞬时轴线S与所述公垂线vc之间的交点Cs、以及所述瞬时轴线S相对于所述第二齿轮的所述旋转轴线的倾斜角Γs,以确定用于规格的计算的坐标系C1、C2和Cs;(c)设定三个变量,所述三个变量包括所述第一齿轮的分度圆半径R1w和所述第二齿轮的分度圆半径R2w 中的一个、所述第一齿轮的螺旋角ψpw和所述第二齿轮的螺旋角ψgw中的一个、以及所述第一齿轮的节锥角γpw 和所述第二齿轮的节锥角Γgw中的一个;(d)基于在步骤(c)中设定的所述三个变量,计算设计基准点Pw和在步骤(c)中未设定的另外三个变量,所述设计基准点Pw是所述第一齿轮和所述第二齿轮的节锥的公共接触点;(e)设定所述第二齿轮的工作侧齿面的接触法线gwD;(f)设定所述第二齿轮的非工作侧齿面的接触法线gwC;以及(g)基于所述设计基准点Pw、在步骤(c)中设定的所述三个变量、所述第二齿轮的所述工作侧齿面的所述接触法线gwD、以及所述第二齿轮的所述非工作侧齿面的所述接触法线gwC来计算所述准双曲面齿轮的规格。

摆线齿准双曲面齿轮齿面主动设计

摆线齿准双曲面齿轮齿面主动设计杜进辅;方宗德;张永振;李建华【摘要】In order to pre-control the meshing performance of cycloid hypoid gears,a conjugate pinion tooth surface was generated by gear theoretical tooth surface.The pinion target tooth surface that meets the preconditions was obtained by modifying the conjugate tooth surface along the contact path and the contact line.The sum of tooth surface normal square errors between pinion theoretical and target tooth surface was calculated. The optimal model was built,setting the modifications of pinion machining parameters as variables and the least sum of square errors between pinion tooth surface and pinion target tooth surface on both sides as object.This optimization model was solved via sequence quadratic program.The validity of this modification method was demonstrated by using a numerical example of a high speed axle gear pair.The results show that the max normal errors on both sides are -4.7μm and -4.67μm,the transmission error deviations are 6.67% and 4%,the max contact path deviations are 0.275 mm and 0.177 mm,the results are found in line with the preconditions.%为预控双面法加工的摆线齿准双曲面齿轮的啮合性能,用大轮理论齿面展成与之共轭的小轮共轭齿面,将小轮共轭齿面沿啮合线方向和接触迹线方向分别进行修形,得到满足预置传动误差曲线以及接触印痕的目标齿面,计算出目标齿面与小轮理论齿面的法向偏差。

准双曲面齿轮强度校

准双曲面齿轮强度校准双曲面齿轮强度校导言准双曲面齿轮是一种具有特殊曲面形状的齿轮,它能够实现高传动效率和精确的齿啮合,广泛应用于航天、航空、机械等领域。

在工程实践中,为了确保准双曲面齿轮的可靠工作和长寿命,我们需要对其强度进行校验。

本文将从深度和广度的角度,为大家解析准双曲面齿轮强度校验的方法和重要性。

一、准双曲面齿轮的理论基础1. 准双曲面齿轮的定义及特点准双曲面齿轮是指齿面曲面形状接近于双曲面的一类特殊齿轮。

相较于传统的圆柱齿轮,准双曲面齿轮具有以下独特的特点:齿面曲线呈双曲线形状,能够实现更大的啮合接触比和更小的齿面接触应力,从而实现更高的传动效率和更小的齿面磨损。

2. 准双曲面齿轮的工作原理准双曲面齿轮的工作原理基于曲面啮合原理,在啮合过程中,两个齿轮的齿面曲线实现点面接触,充分利用准双曲面曲线的特点,使啮合接触比最大化,从而提高传动效率。

准双曲面齿轮由于其曲线形状的特殊性,具有更均匀的载荷分布,能够降低齿面接触应力,提高齿面使用寿命。

二、准双曲面齿轮强度校验的方法1. 准双曲面齿轮强度设计指标在设计准双曲面齿轮时,需要考虑其强度是否满足要求。

准双曲面齿轮的强度主要由以下几个指标来衡量:载荷能力、抗疲劳能力、齿面弯曲强度和齿面表面强度。

针对不同的工作条件和需求,我们可以根据这些指标来选择不同的材料和工艺。

2. 准双曲面齿轮强度校验的步骤为了保证准双曲面齿轮的强度满足要求,我们需要进行强度校验。

主要步骤如下:(1)计算齿轮的载荷和力矩。

根据实际工况和设计要求,计算齿轮所受的载荷和力矩,作为后续强度校验的依据。

(2)确定齿轮的工作系数和应力循环系数。

根据工作条件和齿轮的使用寿命要求,确定齿轮的工作系数和应力循环系数,为后续的强度计算提供依据。

(3)计算齿轮的弯曲应力和接触应力。

利用材料力学和齿轮啮合理论,计算齿轮的弯曲应力和接触应力,判断其是否满足强度要求。

(4)进行强度校验和优化设计。

根据计算结果,对齿轮的强度进行校验,如果不满足要求,则进行优化设计,如增加材料的硬度、改变齿轮的几何参数等。

高速驱动桥主减速器准双曲面齿轮特性分析

签名:≥坌主幽日期:垄哪墨主多

|

学位论文使用授权书

本人完全了解武汉理工大学有关保留、使用学位论文的规定,即:学校有权 保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借

阅。本人授权武汉理工大学可以将本学位论文的全部内容编入有关数据库进行检

索,可以采用影印、缩印或其他复制手段保存或汇编本学位论文。同时授权经武 汉理工大学认可的国家有关机构或论文数据库使用或收录本学位论文,并向社会 公众提供信息服务。 (保密的论文在解密后应遵守此规定)

关键字:准双曲面齿轮,运动仿真,模态分析

武汉理工大学硕士学位论文

Abstract

Hypoid gear is

a

have special kind of bevel gears,compared to bevel gears its

center of

larger overlap factor,smooth transmission,low impact and noise,lower

§

图1-1准双曲面齿轮

7甍

武汉理工大学硕士学位论文

由啮合理论可知,对于准双曲面齿轮这种交错轴传动,其相对运动是螺旋 运动,相对螺旋轴线绕各个齿轮轴线旋转形成两轮的节面,即一对单叶双曲面, 因此该型传动齿轮也称为双曲线齿轮或双曲面齿轮,如图1.2。实际应用中,因 为齿轮副的齿面较窄,就截取单叶双曲面中的一段作为节面,并用两个圆锥面 来近似这段双曲面,形成两个圆锥面相切的节面,这种具有近似双曲面节面的 特征就是准双曲面齿轮副名称的由来【l】。

improving the ride comfort is very important.The smooth transmission of hypoid gears related to the bias,the value of bias in the automobile industry is selected from

驱动桥准双曲面齿轮的建模与分析

要求过高,需要对机床加以改造 ;准双曲面齿轮作为驱

αP

动桥的主要部件,其接触强度和弯曲强度对齿轮的使

用寿命和可靠性具有重要意义 ;安装误差对齿轮副的 接 触 路径以 及传 动 性 能 具 有很 大 的影 响, 鉴于此, 文 献 [5] 研究了在安装误 差下准双曲面齿轮的啮合性能, 比较了直齿 锥齿轮 和准 双曲面齿轮 对 安装误 差的 敏 感 性,文献 [6] 研究了接触区偏移对螺旋锥齿轮齿根弯曲

产品 ● 技术 Product & Technology

驱动桥准双曲面齿轮的建模与分析

Modeling and Analysis on the Hypoid Gear of Drive Axle

长安大学道路施工技术与装备教育部重点实验室 张瑞锋/ZHANG Rui feng

摘 要 :准双曲面齿轮是汽车、工程机械驱动桥主减速器的主要部件,其传动性能直接影响着工程机械及汽车 产品的使用性能和可靠性。本文根据 HFT(hypoid gear formate tilt) 法加工准双曲面齿轮的原理,推导出其齿面方程; 利用软件 CAT I A 建立准双曲面齿轮高精度的实体模型,大轮误差为 0.054m m,小轮误差为 0.049m m ;运用有限元 软件 ABAQUS 进行静力学分析,结果表明 :安装误差对发生边缘接触时的载荷有一定影响,当齿轮副的接触位置靠 近齿面中间时,齿轮副不易产生边缘接触,齿轮副的传动性能较好。

nD

•

( c1) vD

=

0

式n中D

:• v

( c1) D

—= 相0 对运动速度,表示如下 :

(4)

标系 SA,摇台坐标系 S C,机床坐标系 S D,过渡坐标系 SE,小轮辅助坐标系 SF,小轮坐标系 S1。

MASTA培训手册-螺旋锥齿轮和准双曲面齿轮设计、校核和优化

MASTA培训⼿册-螺旋锥齿轮和准双曲⾯齿轮设计、校核和优化MASTA 培训⼿册:螺旋锥齿轮和准双曲⾯齿轮设计、校核和优化MASTA 5.4版商业机密⽬录1介绍 (3)2在MASTA设计中添加螺旋锥/准双曲⾯齿轮副 (4)2.1在设计中添加⼀个螺旋锥齿轮副 (4)2.2在设计中定位螺旋锥齿轮副 (4)2.2.1⽅向 (5)2.2.2转⾓ (7)3把Gleason尺⼨参数表输⼊到⼀个螺旋锥齿轮副设计 (9)3.1定义节锥 (9)3.2定义齿形属性 (11)3.3定义⾯锥和根锥 (13)3.4定义螺旋⾓ (14)3.5定义齿厚 (14)3.6定义旋向 (17)3.7⼑尖圆⾓半径 (17)3.8重合度 (17)3.9⼏何系数 (18)4在MASTA中设计⼀个螺旋锥齿轮副 (19)4.1齿轮速⽐和节锥尺⼨ (19)4.2选择螺旋⾓ (21)4.3压⼒⾓ (21)4.4⼤轮⼑盘半径 (22)4.5定义齿形属性 (22)4.5.1AGMA和齿顶⾼/齿⾼系数定义 (22)4.5.2Gleason系数定义 (23)4.6齿形收缩 (24)4.7定义齿厚 (24)4.7.1齿厚定义的⽅法 (24)4.7.2侧隙 (25)4.8定义旋向 (26)5把Gleason尺⼨参数表输⼊到⼀个准双曲⾯齿轮副设计 (27)5.1定义节锥 (28)5.2定义齿形属性⽐例、⾯和根锥⾓ (32)5.2.1定义齿厚 (33)5.3定义旋向 (34)5.4⼑尖圆⾓半径 (34)5.5重合度 (35)5.6⼏何系数 (35)6螺旋锥齿轮和准双曲⾯齿轮材料 (36)6.1锥齿轮材料数据库窗⼝ (36)6.2默认锥齿轮材料 (37)6.3⾃定义锥齿轮材料 (39)7螺旋锥齿轮校核 (41)7.1接触校核 (42)7.2弯曲校核 (47)8螺旋锥/准双曲⾯齿轮宏观参数优化 (50)8.1载荷谱列表 (51)8.2优化⽬标 (51)8.3优化变量 (52)8.3.1螺旋锥齿轮优化变量 (52)8.3.2准双曲⾯齿轮优化变量 (53)8.4其它设置 (53)8.5优化结果和结果选项卡 (54)8.6多优化运⾏ (55)8.7添加⼀个优化的设计到MASTA模型中 (56)1介绍MASTA能够建⽴各种类型的齿轮。

MASTA培训手册 - 螺旋锥齿轮和准双曲面齿轮设计、校核和优化

MASTA 培训手册:螺旋锥齿轮和准双曲面齿轮设计、校核和优化MASTA 5.4版商业机密目录1介绍 (3)2在MASTA设计中添加螺旋锥/准双曲面齿轮副 (4)2.1在设计中添加一个螺旋锥齿轮副 (4)2.2在设计中定位螺旋锥齿轮副 (4)2.2.1方向 (5)2.2.2转角 (7)3把Gleason尺寸参数表输入到一个螺旋锥齿轮副设计 (9)3.1定义节锥 (9)3.2定义齿形属性 (11)3.3定义面锥和根锥 (13)3.4定义螺旋角 (14)3.5定义齿厚 (14)3.6定义旋向 (17)3.7刀尖圆角半径 (17)3.8重合度 (17)3.9几何系数 (18)4在MASTA中设计一个螺旋锥齿轮副 (19)4.1齿轮速比和节锥尺寸 (19)4.2选择螺旋角 (21)4.3压力角 (21)4.4大轮刀盘半径 (22)4.5定义齿形属性 (22)4.5.1AGMA和齿顶高/齿高系数定义 (22)4.5.2Gleason系数定义 (23)4.6齿形收缩 (24)4.7定义齿厚 (24)4.7.1齿厚定义的方法 (24)4.7.2侧隙 (25)4.8定义旋向 (26)5把Gleason尺寸参数表输入到一个准双曲面齿轮副设计 (27)5.1定义节锥 (28)5.2定义齿形属性比例、面和根锥角 (32)5.2.1定义齿厚 (33)5.3定义旋向 (34)5.4刀尖圆角半径 (34)5.5重合度 (35)5.6几何系数 (35)6螺旋锥齿轮和准双曲面齿轮材料 (36)6.1锥齿轮材料数据库窗口 (36)6.2默认锥齿轮材料 (37)6.3自定义锥齿轮材料 (39)7螺旋锥齿轮校核 (41)7.1接触校核 (42)7.2弯曲校核 (47)8螺旋锥/准双曲面齿轮宏观参数优化 (50)8.1载荷谱列表 (51)8.2优化目标 (51)8.3优化变量 (52)8.3.1螺旋锥齿轮优化变量 (52)8.3.2准双曲面齿轮优化变量 (53)8.4其它设置 (53)8.5优化结果和结果选项卡 (54)8.6多优化运行 (55)8.7添加一个优化的设计到MASTA模型中 (56)1介绍MASTA能够建立各种类型的齿轮。

双曲线齿轮几何设计.

准双曲面齿轮副的齿坯设计准双曲面齿轮广泛应用于车辆后桥传动中。

尽管外形与弧齿锥齿轮类似,只是小轮轴线偏置了一个距离,但由此引起的齿轮副几何关系的变化却极其复杂。

本章关于准双曲面齿轮的几何分析、计算与格里森计算卡有所不同,格里森计算卡主要依靠空间几何进行解析,所涉及的点、线、面与角度众多,本章对于准双曲面齿轮的几何分析,更多应用了坐标变换与矢量运算,涉及的中间变量较少。

1.准双曲面齿轮概述准双曲面齿轮强度高,运动平稳,适用于减速比较大的传动,其齿数比(即大轮齿数与小轮齿数的比值)可由10:1,60:1 以至于100:1。

准双曲面齿轮的优点远不止这些,概括起来有如下几点:(1) 准双曲面齿轮的小轮与正交弧齿锥齿轮相比,在同一齿数比及大轮法向模数相同的条件下,小轮的轮齿各部分尺寸变大,从而轴径也变大,使得轮齿及各部分的强度增加,同时增加了刚度及承载能力。

(2) 由于小轮轴线的偏置,使传动轴在空间的布置具有了更大的自由度。

如下偏可以用于降低汽车的重心增加平稳性;减小偏置则可以增加车身的高度,增加汽车的越野性。

大小轮轴线交错排列,可在小轮轴上采用锥齿轮传动难于实现的跨装支承(一般锥齿轮传动中,小轮是悬臂支承),从而提高了承载能力与结构强度。

(3) 由于沿齿长方向和齿高方向都有相对滑动,易于跑合。

热处理后便于研磨,改善接触区、提高齿面光洁度和降低噪声。

(4) 传动平稳性几乎接近蜗轮副,且与蜗轮传动相比具有同样的或更好的承载能力,而不需要采用耐磨材料,制造远比蜗轮副简单。

准双曲面齿轮齿轮的传动与其他类型交错轴传动相比也有一些的缺点:(1) 计算、设计远比其它齿轮副复杂,按照格里森方法,以几何计算为例,基本的公式有150项之多,其中还有三次叠代计算(通常叠代三次,有时需要更多次)(2)与一般正交弧齿锥齿轮相比,切齿调整计算更加复杂,接触区配切也比较困难。

(3)润滑条件要求高,需特殊的准双曲面齿轮润滑油。

由于准双曲面齿轮较高的承载能力,现已成功代替螺旋圆柱齿轮、锥齿轮以及齿数比为10~12的蜗轮传动。

高齿准双曲面齿轮的研究

- 1. 07 19. 74 - 2. 11 19. 22

30°17′ 50° 1. 529 9. 203 9. 554 10. 732 10. 732

30°17′ 50° 1. 477 8. 307 8. 686 9. 784 9. 784

表 2 大轮切齿参数

高齿齿轮

轮坯安装角 水平轮位 (mm ) 水平刀位 (mm ) 垂直刀位 (mm ) 刀盘齿形角 刀盘半径 (mm ) 刀顶距 (mm )

图 3 刀盘法截面

2 齿面接触分析原理

齿面接触分析是一项对齿轮进行啮合仿真分

析的有效手段。在齿轮啮合过程中, 两齿面连续相

切 接触, 由此, 在固定坐标系中, 任一时刻两齿面

都有公共接触点, 且公共接触点处都有公法线, 即

有如下 2 个方程成立:

rh(1) (ΗF , S F , Υ1) =

r

(2) h

(b) 有安装误差时的高齿齿轮的接触区

图6

为 11619。由图 6、图 7 可以看到, 在具有相同安装 误差的情况下, 普通齿轮比高齿齿轮先出现啮合不 连续现象, 并因此产生边缘接触, 因此, 高齿齿轮具 有较高的承载能力和传动平稳性。由于现有刀具的 限制等原因, 使得高齿准双曲面齿轮的齿高受到一

·899·

收稿日期: 2000—01—18 基金项目: 机械工业技术发展基金资助项目 (97J F0012)

L = A2

∃ Α2 = -

(

Α(1) 2

+

Α(2) 2

)

2

∃ ΑG = -

(

Α(1) G

+

Α(2) G

)

2

g = ∃ Α2 - ∃ ΑG

锥齿轮和准双曲面齿轮

锥齿轮和准双曲面齿轮锥齿轮和准双曲面齿轮锥齿轮和准双曲面齿轮术语基本尺寸参数(GB12370-90) 6基本尺寸参数6.1锥距6.1.1外锥距(锥距)分锥顶点沿分锥母线至背锥的距离。

6.1.2内锥距分锥顶点沿分锥母线至前锥的距离。

6.1.3中点锥距分低度顶点沿分锥母线至轮齿齿宽中点的距离。

6.1.4背锥距背锥顶点沿背锥母线至分锥的距离。

6.2直径6.2.1分度圆直径分度圆的直径6.2.2齿顶圆直径(顶圆直径) 齿顶圆的直径。

6.2.3齿根圆直径(根圆直径) 齿根圆的直径。

6.2.4节圆直径节圆的直径。

6.3齿高6.3.1齿离齿顶圆至齿根圆之间沿背锥母线度量的距离。

6.3.2齿顶高齿顶圆至分度圆之间沿背锥母线度量的距离。

6.3.3齿根高分度圆至齿根圆之间沿背锥母线度量的距离。

6.3.4工作高度一对锥齿轮相互啮合时,两者的齿顶圆与两背锥的公共母线各有一个交点,这两个交点之间沿上述化共母线度量的最短距离。

同义词工作齿高6.4齿距、齿厚和齿宽6.4.1齿距两个相邻的同侧齿面之间的分度圆弧长。

6.4.2齿厚一个轮齿的两侧面之间的分度圆弧长。

6.4.3弦齿厚齿厚所对的弦长。

6.4.4齿槽宽(槽宽)在锥齿轮上,一个齿槽的两侧齿面之间的分度圆弧长。

6.4.5齿宽锥齿轮的轮齿沿分锥母线度量的宽度。

6.5其他线性参数6.5.1齿线偏差量斜齿锥齿轮的产形冠轮的齿线与锥顶(或冠轮轴线)之间的距离。

6.5.2顶隙锥齿传输线的齿顶圆锥面与它的配对齿轮齿根圆锥面之间,沿着两背锥的公共母线度量的距离。

6.5.3侧隙侧隙是在工作节圆上,齿槽宽度大于相啮合轮齿齿厚的量。

6.5.4圆周侧隙在一对相啮合的锥齿轮中,固定其中一个齿轮,另一个齿轮所能转过的节圆弧长的最大值。

6.5.5法向侧隙两个锥齿轮,当其一侧齿面处于接触状态时,另一侧齿面之间在背锥上量度的最短距离。

6.6圆锥角6.6.1分度圆锥角(分锥角)锥齿轮轴线与分锥母线之间的夹角,根锥母线位于此角之内。

齿轮设计标准.pptx

短齿制: c*=0.3

全齿高:h= ha+hf =(2ha* +c*)m

齿顶圆直径: da=d+2ha=(z+2ha*)m

齿根圆直径:

安徽工程科技学院专用

df=d-2hf

=(z-2ha*-2c*)m

作者: 潘存云教授

第17页/共73页

作者:潘存云教授

r ra

基圆直径: db=dcosα =mzcosα

第18页/共73页

二、齿条 z→∞的特例。齿廓曲线(渐开线)→直线

特点:齿廓是直线,各点法线和速度方向线平行 1)压力角处处相等,且等于齿形角, α为常数。

2)齿距处处相等: p=πm pn=pcosα

其它参数的计算与外齿轮相同, 如:

s=πm/2 e=πm/2

ha=ha*m

hf=(ha* +c*)m

b

同,因而其齿廓形状也不同。

α是决定渐开线齿廓形状的一个重要参数。

规定标准值:α=20° 某些场合采用α=14.5°、15°、22.5°、25° 如航空齿轮。

由d=mz知:m和z一定时,分度圆是一个大小唯一确 定的圆。

由db=dcosα可知,基圆也是一个大小唯一确定的圆。

称 m、z、α为渐开线齿轮的三个基本参数。

节圆: r’1 r’2

r’1

ω1

两节圆相切于P点,且两轮节点处速度相同,

故两节圆作纯滚动。

a

节圆

n k

作者:潘存云教授

P

n

中心距: a=r’1+r’2

共轭齿廓:一对能实现预定传动

比 (i12=ω1/ω2) 规 律 的

安徽工程科技学院专用 作者: 潘存云教授

啮合齿廓。 第4页/共73页