基础底板施工方案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基础底板施工方案

1 基础底板概况

(1)底板混凝土采用C40,抗渗等级为S8。

(2)基坑面积约6500m2,基坑垫层标高为-16.6m、-17.8m、-18.9m、-24.45 m,主楼区

域底板厚2.5m和4.2米,裙楼底板厚1.5米,混凝土方量约为16000m3。

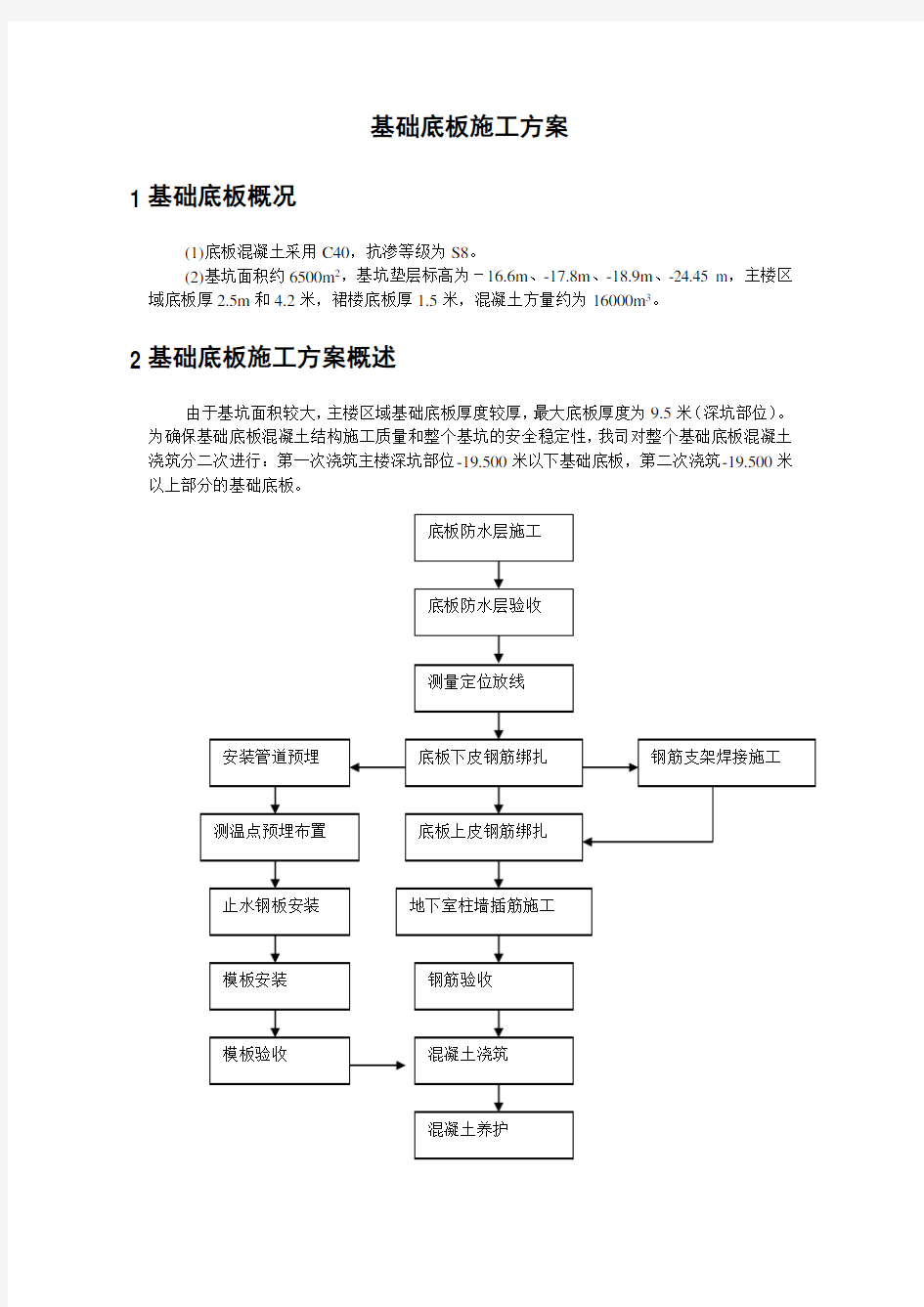

2 基础底板施工方案概述

由于基坑面积较大,主楼区域基础底板厚度较厚,最大底板厚度为9.5米(深坑部位)。

为确保基础底板混凝土结构施工质量和整个基坑的安全稳定性,我司对整个基础底板混凝土浇筑分二次进行:第一次浇筑主楼深坑部位-19.500米以下基础底板,第二次浇筑-19.500米以上部分的基础底板。

3 底板钢筋工程

(1)钢筋进入现场后根据清单进行整理、分类,按照施工用料计划堆放整齐。

(2)严格按设计施工图和国家规范的标准,由钢筋翻样按图列出钢筋加工清单,由技术

部门复核后交给施工部门进行现场加工。

(3)钢筋堆场布置在塔吊覆盖面内的部分支撑栈桥上以及基坑南侧的钢筋堆场内。

(4)底板下部的钢筋绑扎必须具备下列条件方能进行。

a)在下层钢筋绑扎范围内的桩顶处理须符合设计要求。

b)轴线、墙、柱截面尺寸必须符合设计施工图。

c)加工进场的材料和半成品质量均须达到设计规定和国家标准。

d)承受钢筋重量和施工荷载的保护层垫块的砼强度必须达到能承受该部分荷载的强度。

(5)本工程底板受力钢筋直径≤Φ20时采用绑扎连接,直径〉Φ20时接头采用直螺纹套

筒连接。钢筋接头型式的错开距离、搭接长度等必须符合设计规定和规范要求。

(6)底板钢筋层数较多,为确保钢筋绑扎质量、减少返工,对底板钢筋实行分区分层验

收,底板底部钢筋验收通过,方可制作上部钢筋支架和绑扎上部钢筋。

(7)底板下皮钢筋垫块采用砼垫块,垫块标号比底板砼标号提高一级,垫块纵横向间距

均为1000mm。

(8)上皮钢筋支架采用型钢体系,厚度2.5m及以上底板处立柱采用[8槽钢,局部厚板

处采用[10槽钢,立柱底部垫置150×150×6的钢板。水平梁选用[6.3槽钢,每2m设置(结合支撑立柱位置),梁与立柱电焊固定。厚度1.5m处立柱及横梁采用L50×5角钢,每2m 设置,立柱底部垫置100×100×6的钢板。为提高上部钢筋支架的整体稳定性,在厚度2.5米及以上底板钢筋支架立柱之间每隔一跨焊接L50×5角钢剪刀斜撑。槽钢、钢板的材质均为Q235钢。焊接采用E43系列型焊条。型钢支架布置及型式见图2.11-1。

(9)为确保主楼墙体竖向主筋位置正确,在板面钢筋绑扎固定后,将轴线和墙身线投测

到板面钢筋上,然后以此为依据绑扎墙身主筋。

(10)为方便电梯井坑处集水井的抽水、绑扎柱、墙插筋下部的固定需要,应在顶面钢筋

层数较少的部位开设1~2个人孔,在浇捣砼时封闭人孔。

(11)由于钢筋层数太多,为方便砼振捣,同向布置的钢筋要上下对齐。

(12)钢筋遇钢立柱时,应尽量穿过去;如无法穿过,需同设计协商加以解决。

(13)弯曲不直的钢筋应校正后方可使用,但不得采用预热法校直,沾染油渍和污泥的钢

筋必须清洗干净后方可使用。

(14)在钢筋绑扎或焊接过程中如发现钢筋与埋件或其他设施相碰时,应会同有关人员研

究处理,不得任意弯、割、拆、移。

4 模板工程

4.1 底板外侧模

本工程基础底板外围厚度为1.5米,拟采用定型小钢模,φ48×3.5脚手钢管围檩,竖向间距500mm;采用φ14mm螺杆同底板内钢筋焊接,设置间距为500mm。模板外侧面采用100×100木方与基坑围护墙体撑牢。设计方案详见图2.11-2。

4.2 电梯井、集水井侧模

底板内电梯井和集水井坑模采用木模板吊模形式。由于部分电梯井坑深度较大,井道

模必须有足够的刚度和整体稳定性,以确保井道砼结构的垂直度,同时应满足后期拆卸方便。

另外底板砼浇捣时为保证井底砼浇捣的密实,必须在井底模板上开设排气孔及振捣孔。具体详见图2.11-2。

4.3 后浇带模板

基础底板内东西向设置2条宽1000mm的后浇带,后浇带侧模采用2层钢丝网封闭代替模板,Φ25@500作为横围檩,L56×5间隔0.6m作为竖围檩,内侧从上到下用Φ25钢筋每隔0.6m(横向)设置数道(竖向)与底板钢筋焊接,以后不予拆除。详见图2.11-2。

5 底板混凝土工程

5.1 混凝土供应方案

(1)由公司指挥部组成一个生产领导小组,负责协调大体积混凝土的制备和供应,参与

搅拌站采用同一配合比,相同水泥、外加剂、粉煤灰及矿粉,以确保混凝土浇捣的质量。

(2)基础底板混凝土分二次浇筑完成,第一次浇筑深坑部位,第二次浇筑剩余部分。一

次性最大浇捣方量约为12000m3,我们准备采用9台汽车泵,预计在40小时内浇捣完毕,每小时需求约360m3,混凝土输送车60辆,因此项目部要与交警部门组成一个协调小组,处理交通组织有关事宜。交警负责大门口外的交通秩序和车辆进出管理;场内的车辆停放、流向、收料等由现场管理人员负责。

5.2 混凝土配合比初步设计

(1)根据设计要求,底板混凝土内须掺聚丙烯纤维,掺量≮0.6Kg/m3。

(2)优先采用水化热较低、细度适中的42.5矿渣硅酸盐水泥或42.5普通硅酸盐水泥。

(3)粗骨料选用粒径为5~40mm连续级配或5~16mm,20~40mm双级配碎石。细骨

料选用细度模数2.50左右的中砂。严格控制粗细骨料的含泥量,石子含泥量控制在1%以下,黄砂含泥量控制在2%以下。

(4)在保证混凝土强度的前提下,使用合适的缓凝减水剂,减少水泥用量,延缓水泥水

化放热速率,以减少水化热。

(5)掺加粉煤灰和矿渣粉活性混合材料,替代部分水泥,能在保证混凝土强度的前提下,

有效地减小水化热,延迟峰温出现的时间。

(6)凝结时间要求初凝为9-10小时,终凝为12-13小时。

(7)在高温季度预冷却骨料,使混凝土拌合物保持较低的入模温度。

5.3 混凝土浇捣

(1)为减少深基坑底暴露时间拟采用先连续浇捣深坑,再浇捣大面积底板的施工方法。

具体浇筑采用“分段定点、一个坡度、薄层浇筑、循序推进、一次到顶”的方法。

(2)由于基坑范围较大,且底板在不同部位有不同厚度,现将底板分二个层次进行浇筑。

◆底板混凝土第一次浇筑方量约3375m3,计划采用4台汽车泵,预计18小时浇捣完

毕。底板砼浇筑平面布置见附图2.11-3。

◆底板混凝土第二次浇筑方量约12625m3,计划采用6台汽车泵和3台固定泵同时浇

筑,预计40小时内浇捣完毕。底板砼浇筑平面布置见附图2.11-4。施工流程图见2.11-5、6。

(3)混凝土由大斜面分层下料,分皮振捣,每皮厚度为50cm左右。

(4)每台泵车供应的混凝土浇筑范围内应布置4~6台振动机进行振捣,要求不出现夹心

层及冷施工缝,并应特别重视每个浇筑带坡顶和坡脚两道振动器振动,确保上、下部钢筋密集部位混凝土振实。