动平衡机技术要求

动平衡机技术要求

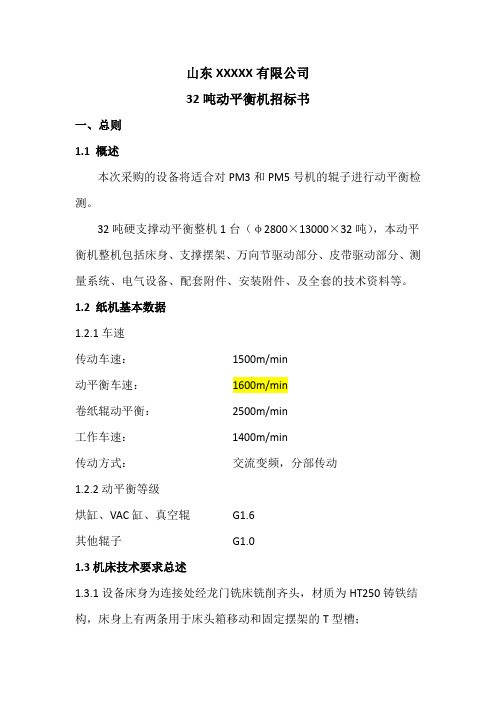

山东XXXXX 有限公司 32吨动平衡机招标书一、总则 1.1概述本次采购的设备将适合对PM3和PM5号机的辘子进行动平衡检测。

32吨硬支撑动平衡整机1台(4)2800X13000X32吨),本动平 衡机整机包括床身、支撑摆架、万向节驱动部分、皮带驱动部分、测 量系统、电气设备、配套附件、安装附件、及全套的技术资料等。

其他辐子13机床技术要求总述1.3.1设备床身为连接处经龙门铳床铳削齐头,材质为HT250铸铁结构,床身上有两条用于床头箱移动和固定摆架的T 型槽;1.2纸机基本数据 1.2.1车速传动车速: 动平衡车速: 卷纸辘动平衡: 工作车速: 传动方式:1.2.2动平衡等级烘缸、VAC 缸、真空辘1500m/mi n 1600m/min 2500m/min 1400m/min交流变频,分部传动G1.6 G1.0*1.3.2在床身上安装一套支承摆架:标准支承摆架1组,所有摆架均釆用锻钢线切割工艺,采用模块式结构;滚轮支承,带可锁定和可调节装置的压板安全架,刚度架上装有高精度磁力线圈测力传感器(采用进口件,不带机械放大器),用于检测摆架的振动;摆架的移动齿轮齿条的结构,并装有减速电机,电力驱动。

*1.3.3万向节驱动部分床头箱底座1件;六档机械齿轮变速箱1台; DC90KW电机1台;带刻度盘的万向联轴节1套。

(可轴向移动50mm 用于安装工件时的微调);2250Nm和50000Nm的专用万向节2套, 带万向节保护罩;基准信号传感器1套(进口)。

皮带驱动采用气动张紧装置,确保每次工件受力均匀一致;基准信号传感器1套(进口);DC75KW电机1台。

134所有平衡机设备配套的电器设备、继电器、接触器、空气开关等电器元件须均采用际知名品牌。

*1.3.5测量系统包括:德国进口产品,触摸屏设计,强大的向导提示,操作非常容易模块化设计,友好的服务系统,并可远程诊断嵌入式工业计算机,鼠标及外置键盘,强大的扩展功能,实现各种复杂的平衡任务,用Windows标准程序操作,USB接口,网络接口;双开门高档电控柜。

螺旋桨动平衡 标准

温馨小提示:本文主要介绍的是关于螺旋桨动平衡标准的文章,文章是由本店铺通过查阅资料,经过精心整理撰写而成。

文章的内容不一定符合大家的期望需求,还请各位根据自己的需求进行下载。

本文档下载后可以根据自己的实际情况进行任意改写,从而已达到各位的需求。

愿本篇螺旋桨动平衡标准能真实确切的帮助各位。

本店铺将会继续努力、改进、创新,给大家提供更加优质符合大家需求的文档。

感谢支持!(Thank you for downloading and checking it out!)阅读本篇文章之前,本店铺提供大纲预览服务,我们可以先预览文章的大纲部分,快速了解本篇的主体内容,然后根据您的需求进行文档的查看与下载。

螺旋桨动平衡标准(大纲)一、螺旋桨动平衡概述1.1螺旋桨动平衡的定义1.2螺旋桨动平衡的重要性1.3螺旋桨动平衡的相关标准及法规二、螺旋桨动平衡的基本原理2.1螺旋桨振动产生的原因2.2动平衡的基本概念2.3螺旋桨动平衡的数学模型三、螺旋桨动平衡试验方法3.1试验设备与仪器3.2试验条件与要求3.3试验步骤与操作方法四、螺旋桨动平衡的计算与评定4.1动平衡计算方法4.2动平衡评定标准4.3动平衡结果的处理与优化五、螺旋桨动平衡的修正措施5.1修正原理与方法5.2修正材料与工艺5.3修正效果的评价与验证六、螺旋桨动平衡的维护与管理6.1螺旋桨动平衡的日常检查与维护6.2螺旋桨动平衡的定期检测与评估6.3螺旋桨动平衡管理制度的建立与实施七、螺旋桨动平衡技术的发展与展望7.1螺旋桨动平衡技术的现状7.2螺旋桨动平衡技术的发展趋势7.3螺旋桨动平衡技术在未来的应用前景一、螺旋桨动平衡概述1.1 螺旋桨动平衡的定义螺旋桨动平衡是指在旋转过程中,螺旋桨各个部分的质量中心轴线与旋转轴线保持一致的状态。

动平衡的好坏直接影响到螺旋桨的使用寿命、工作效率以及整个系统的稳定运行。

动平衡包括静平衡和动平衡两个方面,静平衡是指在静止状态下,螺旋桨各个部分的质量中心轴线与旋转轴线重合;动平衡是指在旋转状态下,螺旋桨各个部分的质量中心轴线与旋转轴线无偏移。

1机床动平衡测试技术要求规范

机床动平衡测试技术规范沈阳机床(集团)有限责任公司“高速/复合数控机床及关键技术创新能力平台”课题组2012年5月1 简介动平衡技术是在转子校正面上进行校正平衡,校正后的剩余不平衡量,以保证转子在动态时是在许用不平衡量的规定范围内,在理想的情况下回转体旋转时与不旋转时,对轴承产生的压力是一样的,这样的回转体是平衡的回转体。

提高精度或精密化,减小振动噪音是制造技术的一个主要发展方向、是各种各类数控机床与基础制造装备在应用中所追求的目标。

动平衡技术不但可以用于各类数控机床,而且可用于各类设备包括大型和重型设备,还可用于高档数控装置等等。

因此,完成本课题的目标和任务对于国家“高档数控机床与基础制造装备”科技重大专项及其项目目标和任务来说,具有着重大作用和显著意义。

由于动平衡技术可用于各类数控机床、设备和高档数控装置。

本课题成果将可以为各类数控机床、设备和高档数控装置的开发提供技术支持,同时为这些数控机床、设备及高档数控装置的设计、制造及安装提供理论依据与保证。

动平衡技术已越来越多地应用于航天航空、国防、飞机制造、汽车制造等行业,其工程意义是非常显著的,这项技术可用于各种各类的机床及装备,而且不但可应用于新机床以提高其技术含量和精度,还可应用于老机床以焕发其新春和加入现代制造行列,提高机床及装备的加工精度是此项技术的目的。

2 试验的目的(1)对于回转零部件,由于零件结构不对称、材质不均匀、加工或装配误差等因素,不可避免地存在质量不均衡。

根据平衡理论,我们把具有一定转速的回转件称为转子。

如果转子的质量分布对其轴线而言不均匀、不对称,即其中心主惯性轴不能与旋转轴线重合,那么旋转时就会产生不平衡离心力,它会对支承架和基础产生作用力,而且还会引起机器振动,振动的大小主要取决于不平衡量大小及支承架和基础的刚度。

如果振动严重,则会影响机器的性能和寿命。

因此,在几乎所有的回转体零件中,平衡工艺是必不可少的工艺过程,它是减小转子振动的极为重要的手段,它能解决由于自由离心力造成的振动。

DTZ900动平衡机说明书

使用说明书通用平衡机指示器北京青云精益检测设备有限公司目录第一章系统介绍 ...................................... 错误!未定义书签。

1 引言................................................错误!未定义书签。

2 规格(系统配置)....................................错误!未定义书签。

3 原理................................................错误!未定义书签。

第二章操作指南 ...................................... 错误!未定义书签。

1 安装................................................错误!未定义书签。

2 了解键盘............................................错误!未定义书签。

3 机器的设置..........................................错误!未定义书签。

4 平衡机的校准(定标)................................错误!未定义书签。

5 测量................................................错误!未定义书签。

6 打印记录............................................错误!未定义书签。

7 动平衡档案管理器....................................错误!未定义书签。

第三章仪器维护 ...................................... 错误!未定义书签。

1 维护................................................错误!未定义书签。

动平衡技术要求规范及操作指南设计

适用标准文档YYW-20T技术标准一、可均衡部件规格1.工件质量〔包含均衡夹具〕a.最小 500Kgb.最大 20000Kg2.每个支承座最大载荷 10500Kg3.工件最大直径Φ 2500mm4.工件轴径范围a.小滚轮组Φ50~Φ190mmb.中滚轮组Φ190~Φ300mmc.大滚轮组Φ300~Φ400mmd.大滚轮组Φ190~Φ300mm5. 工件两支承间距离400~4400mm二、驱动主轴a. 主轴电机: YVF2250M-4/B3 55KWb. 均衡转速范围: 100~1250r/min三、使用条件1.环境温度: -10~50 ℃2 相对环境温度不超出85%3.电源:沟通 380V、50Hz,同意± 10%的颠簸4.四周无强磁场及大的振动设施。

5.变速器型号: QJ五档系列变速器 QJ805。

四、均衡精度1.最小可达节余不平权衡: e mar≤2.不平权衡减少率: URR≥95%。

YYH-2000技术标准一、可均衡部件规格1.工件质量〔包含均衡夹具〕a.最小 500Kgb.最大 2000Kg2.每个支承座最大载荷 1050Kg3.工件最大直径Φ 1600mm4.工件轴径范围a. 小滚轮组Φ15~Φ190mmb. 中滚轮组Φ190~Φ290mm5.工件两支承间距离280~3100mm( 圈带驱动 )140~2250 mm(联轴节驱动)二、驱动a. 联轴节驱动电机: YVF2180L-4/B3 22KWb. 圈带驱动电机: YVF2180L-4/B5 22KWc. 均衡转速范围: 100~1200r/min三、使用条件1.环境温度: -10~50 ℃2 相对环境温度不超出85%3.电源:沟通 380V、50Hz,同意± 10%的颠簸4.四周无强磁场及大的振动设施。

四、均衡精度1.最小可达节余不平权衡: e mar≤2.不平权衡减少率: URR≥95%。

操作指南1安装参照系统接线图〔图 2〕,将彩色显视器插头、左右振动传感器插头、光电传感器插头和电源插头插好,一般状况下不需要改动。

转子平衡的选择与确定 转子动平衡技术的方法

一. 静平衡静平衡在转子一个校正面上进行校正平衡,校正后的剩余不平衡量以保证转子在静态时是在许用不平衡量的规定范围内,称为静平衡又称单面平衡。

二. 动平衡动平衡在转子两个或者两个以上校正面上同时进行校正平衡,校正后的剩余不平衡量以保证转子在动态时是在许用不平衡量的规定范围内,称为动平衡又称双面或者多面平衡。

三. 转子平衡的选择与确定如何选择转子的平衡方式,是一个关键问题。

其选择有这样一个原则:只要满足于转子平衡后用途需要的前提下,能做静平衡的,则不要做动平衡,能做动平衡的,则不要做静动平衡。

原因很简单,静平衡要比动平衡容易做,省功、省力、省费用。

那么如何进行转子平衡型式的确定呢?需要从以下几个因素和依据来确定:1.转子的几何形状、结构尺寸,特别是转子的直径D与转子的两校正面间的距离尺寸b之比值,以及转子的支撑间距等。

2.转子的工作转速关转子平衡技术要求的技术标准,如GB3215、API610、GB9239和ISO1940等。

3.转子做静平衡的条件在GB9239平衡标准中,对刚性转子做静平衡的条件定义为:如果盘状转子的支撑间距足够大并且旋转时盘状部位的轴向跳动很小,从而可忽略偶不平衡(动平衡),这时可用一个校正面校正不平衡即单面(静)平衡,对具体转子必须验证这些条件是否满足。

在对大量的某种类型的转子在一个平面上平衡后,就可求得最大的剩余偶不平衡量,并除以支撑距离。

如果在最不利的情况下这个值不大于许用剩余不平衡量的一半,则采用单面(静)平衡就足够了。

从这个定义中不难看出转子只做单面(静)平衡的条件主要有三个方面:(1)一个是转子几何形状为盘状;(2)一个是转子在平衡机上做平衡时的支撑间距要大;(3)再一个是转子旋转时其校正面的端面跳动要很小。

对以上三个条件作如下说明:(1)何谓盘状转子主要用转子的直径D与转子的两校正面间的距离尺寸b之比值来确定。

在API610标准中规定D/b<6时,转子只做单面平衡就可以了;D/b≥6时可以作为转子是否为盘状转子的条件规定,但不能绝对化,因为转子做何种平衡还要考虑转子的工作转速。

汽车轮毂、制动鼓、制动盘动平衡技术要求

动鼓总成、轮毂带制动盘总成的不平衡量进行检查,按 GB/T 9239.2 考虑平衡机综合误差后,试验样品

重点标记和去重规定如下:

1)当 Ures(剩余不平衡量)<Uper(许用剩余不平衡量)时,按 4.6 的规定对重点进行标记; 2)当 Ures(剩余不平衡量)≥Uper(许用剩余不平衡量)时,按平衡机指示角度钻孔去重(钻孔

平衡品质级别 G G14

式 后桥

≥80~100

G15

>100

G16

<90

G40

轮毂

≥90~120

G25

>120

G16

<90

G40

制动鼓

≥90~120

G25

>120

G16

<90

G25

欧 V 客车 制动盘

≥90~120

G25

>120

G16

<90

G40

轮毂、制动鼓合件

≥90~120

G30

>120

G20

<90

工程车

产品分类 轮毂

制动鼓

表 2(续) 动不平衡量值分组要求

A 组:<1200

分组及范围,g.cm

B 组:≥1200~1500 C 组:>1500

A 组:<1200 B 组:≥1200~1500

5

低速货车

制动盘 轮毂、制动鼓合件 轮毂、制动盘合件 轮毂、制动鼓合件

C 组:>1500 A 组:<1200 B 组:≥1200~1500 C 组:>1500 A 组:<1200 B 组:≥1200~1500 C 组:>1500 A 组:<1200 B 组:≥1200~1500 C 组:>1500 A 组:<900 B 组:≥900~1100 C 组:>1100

轮胎动平衡试验机算法解算和控制方法的研究

轮胎动平衡试验机算法解算和控制方法的研究 STUDY ON ALGORITHM SOLUTION AND CONTROL METHOD OF

DYNAMIC BALANCE TEST MACHINE

ABSTRACT

Tyre dynamic balance test machine is important equipment to test tyre mass distribution:it is used for measuring tyre upper plane imbalance quantity with its angle,10wer plane imbalance quantity with its angle, static imbalance quantity and its angle,couple imbalance with its angle. Through analyzing force reaction of tyre imbalance,multisensOrmeasuring method is established for tyre dynamic balance test machine,by which a set of mathematic models is established to calculate tyre imbalance quantity.With the study on calibration principle,extended 1east square method is introduced here with the purpose of giving the coefficient parameters of the mathemat i c model.

动平衡机技术要求

山东XXXXX有限公司32吨动平衡机招标书一、总则1.1 概述本次采购的设备将适合对PM3和PM5号机的辊子进行动平衡检测。

32吨硬支撑动平衡整机1台(φ2800×13000×32吨),本动平衡机整机包括床身、支撑摆架、万向节驱动部分、皮带驱动部分、测量系统、电气设备、配套附件、安装附件、及全套的技术资料等。

1.2 纸机基本数据1.2.1车速传动车速:1500m/min动平衡车速:1600m/min卷纸辊动平衡:2500m/min工作车速:1400m/min传动方式:交流变频,分部传动1.2.2动平衡等级烘缸、VAC缸、真空辊G1.6其他辊子G1.01.3机床技术要求总述1.3.1设备床身为连接处经龙门铣床铣削齐头,材质为HT250铸铁结构,床身上有两条用于床头箱移动和固定摆架的T型槽;*1.3.2在床身上安装一套支承摆架:标准支承摆架1组,所有摆架均采用锻钢线切割工艺,采用模块式结构;滚轮支承,带可锁定和可调节装置的压板安全架,刚度架上装有高精度磁力线圈测力传感器(采用进口件,不带机械放大器),用于检测摆架的振动;摆架的移动齿轮齿条的结构,并装有减速电机,电力驱动。

*1.3.3万向节驱动部分床头箱底座1件;六档机械齿轮变速箱1台;DC90KW电机1台;带刻度盘的万向联轴节1套。

(可轴向移动50mm 用于安装工件时的微调);2250Nm和50000Nm的专用万向节2套,带万向节保护罩;基准信号传感器1套(进口)。

皮带驱动采用气动张紧装置,确保每次工件受力均匀一致;基准信号传感器1套(进口);DC75KW电机1台。

1.3.4所有平衡机设备配套的电器设备、继电器、接触器、空气开关等电器元件须均采用国际知名品牌。

*1.3.5测量系统包括:德国进口产品,触摸屏设计,强大的向导提示,操作非常容易模块化设计,友好的服务系统,并可远程诊断嵌入式工业计算机,鼠标及外置键盘,强大的扩展功能,实现各种复杂的平衡任务,用Windows标准程序操作,USB接口,网络接口;双开门高档电控柜。

车轮动平衡机一些必须澄清的概念

10 、2 0、20 、20 、30 、30 的位 置 上 ,每 准 ( 8。 1。 4。 7。 0 。 3。 测量 )原 理 可 知 ,在 校 验转 子 上 加 已知标 准 试 进 行 一 次操 作 变 换 一个 位 置 ,每次 试 验 只 允许 一 次 重砝 码 m后 产 生 离 心力 F,通 过动 平 衡 机 中两 个 传 读 数 ,1 个 位 置 的检 测 数 据 应 记 人 表 2规 定 的 感 器 的反力 、 2 反 映。

件 :”

08 一 < <11 U .8 U . 2一 ( 3)

N = ± ± A Fx ±

( 式 × 4) L一 ( 6)式 得 :

% :,×

L

“. 将 l 点 的读 数 值 分 别 除 以相 应 平 面 的 6 7 2个 平 均 值 并 将 其 结 果 计 人 表 2相 应 平 面 平 均 值 倍 数

量 小于 1U …, 笔者 注 :U …, m ( m 是标 称 的最小 可达 剩 向 ”和 “ 对应 ” 了 。所 以 ,在有 的不 确 定度评 定 中 ,

余不平衡量 ,也 即车轮平衡机制造者宣称 自己的平 车轮动平 衡 机 的扩 展不 确定 度为 不平衡 量 5g 或平 衡

衡 机所 能达 到的指 标 )” 。 “. 两个 1 6 4用 0 ( 者注 : 笔

衡来检验。而关 于最小可达剩余不平衡量 ,在 G / BT

检 测

JF 11— 20 J 15 0 6应该 说 已经叙 述 ,“ _ 最 小 可 27 120 54 0 3- 06中已经规定得很明确 ,1 个点 的读数值 2 满 足 了条 件 ( .8 < <11 ) 08 .2 ,则 达剩余不平衡量 e , 20 ・ mk ” ≤ 0 m / 。 g g 但 在 规 范 的校 准 部 分 提 到如 何 判 断 ,却 没 有 明 合 格 。

轮胎动平衡机操作规程范文(二篇)

轮胎动平衡机操作规程范文1. 操作者必须穿戴好劳动防护用品,包括安全鞋、耳塞、防护手套和工作服等,以保证工作的安全和顺利进行。

2. 检查机器的周围环境,确保操作区域内没有杂物和其他障碍物。

同时,检查动平衡机的操作面板,确保所有按钮和指示灯均处于正常状态。

3. 将待平衡的轮胎放置在操作台上,并确保其与动平衡机的夹持装置正确连接。

4. 打开动平衡机电源开关,并按照操作面板上的提示进行初始化设置。

包括选择合适的轮胎型号和平衡模式等。

5. 按下启动按钮,使轮胎夹持装置开始夹紧轮胎,并转动起来。

此时,可以调整夹持装置的位置,以确保轮胎平衡时的稳定性。

6. 根据操作面板上的指示,选择相应的平衡参数,包括轮辋重量、轮胎直径和平衡方式等。

7. 按下开始平衡按钮,动平衡机会自动进行测量和计算,然后显示出轮胎的不平衡量和相应的平衡位置。

8. 根据显示的数据,调整轮胎的平衡状态。

可以采用添加或去除轮辋重物的方式进行平衡。

9. 当平衡调整完成后,重新进行测量和计算,确认轮胎的平衡状态是否达到要求。

10. 如果轮胎平衡状态符合要求,按下停止按钮,轮胎夹持装置将停止夹持并转动。

11. 关闭动平衡机电源开关,将已平衡好的轮胎取下,并进行必要的清洁和包装工作。

12. 定期对动平衡机进行维护和检修,确保其正常运行。

同时,保养机器的清洁和润滑工作,延长机器使用寿命。

13. 注意安全,禁止在工作时进行其他操作,以免发生事故。

14. 如发现机器故障或异常情况,应立即停止操作,及时进行维修或通知维修人员进行检查处理。

15. 操作结束后,及时关闭动平衡机电源开关,离开操作区域,并保持整理和清洁工作场所的良好状态。

总结:轮胎动平衡机的操作规程对于保障工作的安全和顺利进行具有重要意义。

操作者在使用动平衡机之前,必须穿戴好劳动防护用品,并对机器和操作区域进行检查和准备工作。

在操作过程中,应注意选择合适的平衡参数,根据测量结果进行调整和平衡,确保轮胎的平衡状态符合要求。

平衡机选型的一般原则

平衡机选型的一般原则平衡机是用于测定转子不平衡的仪器,按其测量结果进行校正,以改善被平衡转子的质量分布,使转子运转时轴颈的振动或作用于轴承的力减小到规定的范围内。

平衡机的主要功能是测量,有时还附有校正装置,以提高平衡效率。

一、平衡机的分类:平衡机的类型繁多,可以从原理及应用两方面去划分。

1、从原理方面分:有离心式平衡机与重力式平衡机;软支承平衡机;硬支承平衡机;半硬支承平衡机.a、离心式与重力式平衡机离心式平衡机:从平衡机的结构原理看,最常见的是离心式平衡机,它是在旋转状态下根据转子不平衡离心力而引起的振动位移或振动力来测定转子不平衡的平衡机。

其中,完成双面或多面平衡用的离心式平衡机就是通常所说的动平衡机,而完成单面平衡用的离心式平衡机则属于静平衡机范畴。

重力式平衡机:这种平衡机依赖于转子本身重力的作用,在转子不旋转的状态下测量其静不平衡量,也属于静平衡机范畴。

这类平衡机测量时工件无需转动,特别适宜于用来平衡旋转时会发生变形的工件及大型的盘类零件,如未烧结的砂轮、列车车轮制动盘、飞机螺旋桨、航空轮胎等等,我公司生产的重力式平衡机ZHLP型系列平衡特别适用于此类工件的平衡。

b:软支承平衡机、硬支承平衡机、半硬支承平衡机软支承平衡机的平衡转速高于转子--支承系统的固有频率,平衡转速需超过共振区,启动时要求锁紧摆架,摆架支承刚度很低,测量精度高。

硬支承平衡机的平衡转速低于转子--支承系统的固的频率,可在低转速下平衡,无需锁紧装置,可做超速试验,操作简便、安全性能好。

半硬支承平衡机:是介于软、硬支承平衡机之间的一种平衡机,它的平衡转速也低于固有频率,这种平衡机有硬支承平衡机支承刚度高的特点,又有软支承平衡机精度高的优点,我公司生产的BLD单面立式平衡机BLS双面立式平衡机及BDB传动轴平衡机亦属此类。

用户选购平衡机时,建议优先选用半硬支承或硬支承系列。

2、从应用方面分:有卧式平衡机与立式平衡机;通用平衡机与专用平衡机。

高速动平衡g1.0标准

高速动平衡g1.0标准全文共四篇示例,供读者参考第一篇示例:高速动平衡g1.0标准是一种用于评估高速旋转机械设备动态平衡性能的技术标准。

随着现代工业的发展,高速旋转机械设备在生产中的应用越来越广泛,而动平衡技术作为保证机械设备正常运行的重要手段,也变得尤为重要。

制定高速动平衡g1.0标准,对于提高机械设备的性能、减少故障和延长设备寿命都具有重要意义。

高速动平衡g1.0标准是由国内外专家多年实践经验总结和研究成果基础上制定的,它主要用于评估高速旋转机械设备的动平衡性能。

根据该标准,用户可以通过测量旋转机械设备的振动水平、分析振动数据以及进行动平衡调整,来确保设备在高速运转时的平衡性能达到要求。

只有通过动平衡g1.0标准评定后的机械设备,才能够保证在高速运转时具备良好的平衡性能,同时也可以减少机械设备在运行过程中出现不稳定、振动过大等问题,从而延长设备的使用寿命。

在高速动平衡g1.0标准中,首先需要对机械设备进行振动测试。

振动测试是通过专用的振动测量仪器对设备的振动水平进行监测和记录,可以有效发现设备在运行过程中存在的不平衡问题,并保证振动数据的准确性和可靠性。

根据振动数据,可以分析出机械设备在哪些位置存在不平衡问题,从而为后续的动平衡调整提供重要依据。

根据高速动平衡g1.0标准,机械设备存在不平衡问题时需要进行动平衡调整。

动平衡调整是通过在设备转子上添加特定重物或切削一部分材料的方式,使得设备在运行时不再发生不平衡现象,从而保证设备的平衡性能。

在进行动平衡调整时,需要根据设备的具体特点和振动数据分析结果来确定调整方案和调整方法,确保设备在高速运转时的平衡性能得以完全恢复。

除了对机械设备进行振动测试和动平衡调整外,高速动平衡g1.0标准还要求用户在设备运行过程中进行定期检查和维护。

通过定期检查和维护,可以有效预防设备在运行过程中出现不平衡问题,保证设备长时间稳定运行。

用户还应该对设备进行定期保养和清洁工作,确保设备在运行过程中不受到外界环境的影响,减少设备出现故障的可能性。

转子的动平衡和静平衡

转子的动平衡和静平衡1、定义1)静平衡在转子一个校正面上进行校正平衡,校正后的剩余不平衡量,以保证转子在静态时是在许用不平衡量的规定范围内,为静平衡又称单面平衡。

2)动平衡在转子两个校正面上同时进行校正平衡,校正后的剩余不平衡量,以保证转子在动态时是在许用不平衡量的规定范围内,为动平衡又称双面平衡。

2、转子平衡的选择与确定如何选择转子的平衡方式,是一个关键问题。

其选择有这样一个原则:只要满足于转子平衡后用途需要的前提下,能做静平衡的,则不要做动平衡,能做动平衡的,则不要做静动平衡。

原因很简单,静平衡要比动平衡容易做,动平衡要比静动平衡容易做,省功、省力、省费用。

那么如何进行转子平衡型式的确定呢?需要从以下几个因素和依据来确定:1)转子的几何形状、结构尺寸,特别是转子的直径D与转子的两校正面间的距离尺寸b之比值,以及转子的支撑间距等。

2)转子的工作转速。

3)有关转子平衡技术要求的技术标准,如GB3215、API610第八版、GB9239和ISO1940等。

3、转子做静平衡的条件在GB9239-88平衡标准中,对刚性转子做静平衡的条件定义为:"如果盘状转子的支撑间距足够大并且旋转时盘状部位的轴向跳动很小,从而可忽略偶不平衡(动平衡),这时可用一个校正面校正不平衡即单面(静)平衡,对具体转子必须验证这些条件是否满足。

在对大量的某种类型的转子在一个平面上平衡后,就可求得最大的剩余偶不平衡量,并除以支撑距离。

如果在最不利的情况下这个值不大于许用剩余不平衡量的一半,则采用单面(静)平衡就足够了?quot;从这个定义中不难看出转子只做单面(静)平衡的条件主要有三个方面:一个是转子几何形状为盘状;一个是转子在平衡机上做平衡时的支撑间距要大;再一个是转子旋转时其校正面的端面跳动要很小。

对以上三个条件作如下说明:1)何谓盘状转子主要用转子的直径D与转子的两校正面间的距离尺寸b之比值来确定。

在API610第八版标准中规定D/b<6时,转子只做单面平衡就可以了;D/b≥6时可以作为转子是否为盘状转子的条件规定,但不能绝对化,因为转子做何种平衡还要考虑转子的工作转速。

动平衡技术要求

动平衡技术要求动平衡机技术要求标准:ISO9001:2000测量参数:位移、速度、加速度峰值、峰峰值或有效值,峰值因⼦,峭度,歪度,噪声频率范围: 0.5~40000Hz。

窗⼝:汉宁窗频谱线数:400,800,1600,3200,6400,12800通道数:双通道频率单位:Hz,CPM测点:每个点可存储100个纪录软件:Windows CE 操作平台电池:聪明的充电与电量指⽰,锂电池,正常使⽤超过8⼩时显⽰:交互式的TFT彩⾊触摸屏,图形可按时间和刻度缩放通讯:RS232或USB通讯接⼝处理器:400 MHz Intel. XScale. ⾼速处理器存储器:1GB内存,32MB闪存;2、现场动平衡仪两套名称数量备注标配TH20002 原装进⼝主机光电传感器 2 原装进⼝速度传感器8 原装进⼝10M测试电缆10 原装进⼝20M测试电缆 5 原装进⼝反光带 2 原装50电涡流传感器 4 原装进⼝低频速度传感器 4 原装进⼝技术参数要求动平衡⼯作转速:600-30000RPM(速度传感器)30-30000RPM(电涡流传感器)幅值量值:0-8000um相位跟踪:360度内±1度3、设备安装调试及保修A、在仪器到达现场后,双⽅对设备进⾏验收,送货等费⽤由供货⽅负责。

B、按设备配置明细、仪器性能指标及瑞典SPM公司技术规格,出⼚报告和数量进⾏验收。

双⽅签字认可。

仪器运输过程中造成的损坏和零部件缺项,由供货⽅负责与⼚商协商更换,设备附有产品出⼚鉴定证书。

C、在设备安装和使⽤过程中,供货⽅协助并培训正确安装和使⽤设备。

D、如设备⾃⾝原因不能达到验收或者安装要求,供货⽅有责任维修或更换⽅案,直到达到验收指标。

E、供货⽅提供仪器制造依据的标准,并提供与仪器相关的标准。

提供所有产品的整套⼿册,包括使⽤⼿册、出⼚合格检验证书以及有关资料。

提供中⽂操作⼿册印刷版及电⼦版中、英⽂操作⼿册。

F、仪器保修期为产品验收合格后12个⽉,在保修期内由于⾮⼈为因素,造成损坏由供货⽅⽆偿负责解决4、服务及其它A、质保期后供货⽅继续免费提供技术⽀持,有偿提供维修服务和零部件,保证甲⽅所购仪器长期稳定运转。

YYH-160型动平衡机校准的研究

维普资讯

团

需要而定。只有这样才能既满足外形尺寸的一致性, 又

计 与 试 术26 第3 第2 量 测 技 )o年 3卷 1期 0

根据国家标准 G 0-8<  ̄2 1 4 通用卧式平衡机校验法》 中校验项 目的要求, 主要是对动平衡机的最小可达剩余不

上安装己知的试重 。

平衡机具有效率高、 操作 简便 、 显示直观等特点 , 有很宽

的平衡范围。它与 D Z 0 T 30型通用平衡机指示器共 同组

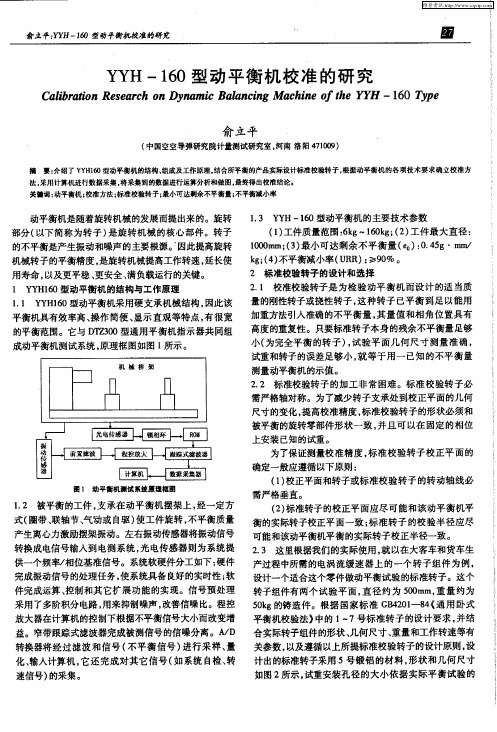

成动平衡机测试系统 , 原理框图如图 l 所示 。

为了保证测量校准精度 , 标准校验转子校正平 面的 确定一般应遵循以下原则 :

() 1 校正平面和转子或标 准校验转子 的转动轴线必

平衡量和不平衡量减少率这两项技术指标进行校准。 3 1 最小可达剩余不平衡量的校准 . 3 11 将校验转子平衡到剩余不平衡量小于 5。 .. e;

能满足重量基本相近, 而且与实际产品相 比降低 了加工 难度, 精度也更容易保证。

3 12 在校验转子的两个非试验平面上 , .. 同时分别加上

用寿命 , 以及更平稳 、 更安全、 满负载运行的关键。

l Y H6 Y 10型动平衡机的结构与工作原理 11 Y H 6 . Y 10型动平衡机采用硬支承机械结构 , 因此该

10 r ( ) 00 m;3 最小可达剩余不平衡量 (0 :.5 m / a e)0 4 g・ m k ;4 不平衡减小率( R ) ≥9 % 。 g( ) UR : O 2 标准校验转子的设计和选择 2 1 校准校验转子是为检验动平衡机而设 计 的适 当质 . 量的刚性转子或挠性转子 , 这种转子 已平衡 到足 以能用 加重方法引入准确 的不平衡量 , 其量值和相角位置具有 高度的重复性 。只要标准转子本身 的残余不平衡量足够 小( 为完全平衡 的转 子) 试 验平面几何尺寸 测量准确 , , 试重和转子的误差足够小 , 就等 于用一 己知 的不平衡量 测量动平衡机的示值 。 22 标准校验转子 的加工非常 困难 。标 准校验转 子必 . 需严格轴对称。为了减少转子支承处到校正平面的几何 尺寸的变化 , 提高校准精度 , 标准校验转子的形状必须和 被平衡的旋转零部件形状 一致 , 并且可 以在 固定出来的。旋转 部分( 以下简称为转子 ) 是旋转机械 的核心部件。转子

动平衡作业指导书

按设备保养相应规章制度进行保养;设 备需进行周期性检查;设备运行表及交 接班记录要做好

自检

防锈油、干净抹布等

设备保养不当,影 响设备性能及精度

检

安全事故

经多次重复验证,转子动平衡试验自检合格后报专

不及时送检、填写

检,J检,见证合格后,填写动平衡试验报告,并 动平衡试验报告内容要填写完整,数据 自检

报告不规范影响产

零件送检 交付检相关验员留存备查;卸下转子,转入指定区 真实可信,各相关人员签字清晰、齐 、专 润滑油、记号笔等 品(资料)成套,

确保转子水平。

工件的轴颈,并加上少量润滑油;

转子安装

根据转子外径选择合适皮带,松开安全架紧固螺 杆,掀起安全架,将转子轴承档放在支架滚轮上, 放置方式为转子上端在左侧,在滚轮外圆涂少量润 滑油,调整合上安全架,拧紧紧固螺杆,将皮带套 在转子外圆上,调整传动系统的手柄和手轮,使皮 带松紧适中。

转子应轻起、轻放,以防碰坏支架;移 动摇架时应同时将工件转动或两个支架 同时同速移动,以免轴颈和滚轮表面划 痕磨损,不允许在滚轮架上进行敲、撞 击;安全架滚轮与轴表面接触不能有间 隙;皮带松紧度以转动时皮带与转子不 发生相对滑动为准。

档,待运转后,即可转换到高速进行检测,等显示 正,有的转子虽然质量不大,但转子外 自检

2

工艺过程

动平衡检 测

数字平稳后,按停止键,停止电机,显示屏上显示 不平衡重量及位置角度(显示屏两侧的上下数为转

径较大,影响到拖动功率时,也只能先 用低速校正;当机器信噪比较差时,屏

、专

子相应的不平衡重量和位置角度,角度是以标记点 幕会不断闪烁“S”而没有不平衡量值 检

固定后,要确保旋转的平衡机部件不会 碰到光电头、连接电缆和支架;为了使 光点头正常工作,必须确保无外部光源

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

山东XXXXX有限公司32吨动平衡机招标书一、总则1.1 概述本次采购的设备将适合对PM3和PM5号机的辊子进行动平衡检测。

32吨硬支撑动平衡整机1台(φ2800×13000×32吨),本动平衡机整机包括床身、支撑摆架、万向节驱动部分、皮带驱动部分、测量系统、电气设备、配套附件、安装附件、及全套的技术资料等。

1.2 纸机基本数据1.2.1车速传动车速:1500m/min动平衡车速:1600m/min卷纸辊动平衡:2500m/min工作车速:1400m/min传动方式:交流变频,分部传动1.2.2动平衡等级烘缸、VAC缸、真空辊G1.6其他辊子G1.01.3机床技术要求总述1.3.1设备床身为连接处经龙门铣床铣削齐头,材质为HT250铸铁结构,床身上有两条用于床头箱移动和固定摆架的T型槽;*1.3.2在床身上安装一套支承摆架:标准支承摆架1组,所有摆架均采用锻钢线切割工艺,采用模块式结构;滚轮支承,带可锁定和可调节装置的压板安全架,刚度架上装有高精度磁力线圈测力传感器(采用进口件,不带机械放大器),用于检测摆架的振动;摆架的移动齿轮齿条的结构,并装有减速电机,电力驱动。

*1.3.3万向节驱动部分床头箱底座1件;六档机械齿轮变速箱1台;DC90KW电机1台;带刻度盘的万向联轴节1套。

(可轴向移动50mm 用于安装工件时的微调);2250Nm和50000Nm的专用万向节2套,带万向节保护罩;基准信号传感器1套(进口)。

皮带驱动采用气动张紧装置,确保每次工件受力均匀一致;基准信号传感器1套(进口);DC75KW电机1台。

1.3.4所有平衡机设备配套的电器设备、继电器、接触器、空气开关等电器元件须均采用国际知名品牌。

*1.3.5测量系统包括:德国进口产品,触摸屏设计,强大的向导提示,操作非常容易模块化设计,友好的服务系统,并可远程诊断嵌入式工业计算机,鼠标及外置键盘,强大的扩展功能,实现各种复杂的平衡任务,用Windows标准程序操作,USB接口,网络接口;双开门高档电控柜。

*1.3.6传动处轴承SKF品牌。

*1.3.7电机采用:Z4系列直流电机;*1.3.8圈带传动所使用皮带使用进口品牌;*1.3.9在东北地区有售前售后服务机构,同类型的产品在造纸行业的业绩近5年在国内不少于10家;二、技术参数和供货范围2.1技术要求2.2供货范围2.2.1主机包括:15000mm的机器床身,完整的摆架,包括传感器,主轴驱动装置,带有齿轮箱,基准信号传感器。

2.2.2驱动方式:万向节驱动,DC 90 kw直流调速控制电机配动平衡机专用6档变速齿轮箱,可输出平衡转速约为:16-160/28-280/46-460/68-680/100-1000/150-1500/18-180(R) rpm。

两套万向节,最大扭矩5000 / 2250 Nm。

大的万向节用于重型转子的低速平衡,小的万向节用于小型转子的相对高速平衡。

变速齿轮箱在沿床身方向还有约50 mm的微调,方便重型转子的安放和调整。

2.2.3 附加皮带驱动装置 BU6/7 (7/70)1套1套下悬式皮带驱动方式,作为主轴驱动的附加驱动装置。

包括:1带有电机用安装法兰的皮带驱动支架,1皮带涨紧和引导装置,1套皮带轮,2条平驱动带(1备用),1附加皮带驱动电机 DC75kW1皮带驱动沿床身方向的移动装置,1套轴向限位支架,1光电信号发生器,1主轴驱动和皮带驱动的切换开关。

相应皮带驱动的参数为:2.2.4电气控制:一个直流调速控制电机,主开关,四象限直流调速装置,重要操作情况控制,超级快速熔断器,励磁单元,交流接触器,操作装置,电流表,转矩调节电位器30%-100%,速度调节电位器10%-100%。

2.2.5支承方式:针对可能出现的各种类型的辊子形式支承方式1:滚轮支撑方式用于带有轴头的转子1套标准滚轮架:60-2501套扩展滚轮架:250-500支承方式2:V型板支撑用于带有轴承的转子,支撑轴承外圈。

用户根据转子实际尺寸自行定制支承方式3:1套T型连接平台用于带轴承座的转子,通过平台上的T型连接槽直接安放在平衡机摆架上进行平衡。

最大承重50 000 kg。

2.2.6摆架电动移动机构 7/70 1套两个摆架的电动移动和控制,适合于大型的平衡机,替代手工棘轮扳手操作,移动速度约2米每分钟。

*2.2.7测量系统要求测量系统要求为德国原装进口,具有中间挠度测量功能,并按照三点校正法进行平衡解算,准确给出不平衡量的角度和量值。

1 套测量系统 (100-5000RPM)德国原装进口高精度的先进测量系统,触摸屏设计,强大的向导提示,操作非常容易模块化设计,友好的服务系统,并可远程诊断嵌入式工业计算机,鼠标及外置键盘,强大的扩展功能,实现各种复杂的平衡任务,用Windows标准程序操作,USB接口,网络接口,1 套打印系统 HP LJP1106包括一个激光打印机,用于建立专业的平衡报告,包括硬件和软件驱动,安装在控制柜中,适合车间使用环境。

2 套电子角度定位 EAI在测量装置和驱动之间建立连接,快速而准确地发现转子上不平衡量的位置,手动操作。

(分别用于圈带和万向节驱动)1 套转子特性定标 RPC改善在分离面困难的情况下的平衡,或用于在工作转速平衡弹性转子。

1 套高速挠性转子测量 BFR针对挠性转子的特殊软件,包括:显示加速过程中的测量,振动速度和振动位移的测量,振动速度的双倍频(2f)测量。

1 套波特图和尼奎斯特图 B&N储存加速过程中的测量值,并可以在波特图和尼奎斯特图中显示,对转子的高速特性进行分析。

1 套 3和4通道测量 3,4MC附加测量通道,测量附加支撑的传感器信号,也可以测量振动速度或跳动。

1 套激光径向跳动测量装置 LWA 14/20需要打开测量系统3和4通道测量(2.18),用来不接触测量的转子表面的同心度,包括传感器支架(需要提供用户转子直径数据)。

主要参数:测量范围:+10 mm灵敏度:0.5 Vpp/mm基准距离: 4 0mm分辨率:10 μm测量目标最小直径:200 mm2.2.8其它未列出的所有配套项目(包括技术参数,供货明细和作用等)。

三、质量要求乙方提供的设备必须是成熟可靠的产品,设备在质量保证期内,因设备设计或制作不良及其他供货方的责任造成的质量问题事项故障,厂家马上进行无偿修理或更换并调试好;即使超过质量保证期(在设备使用寿命内),如果是设备本质上的质量问题也要求无偿修理或更换并调试好。

四、工作环境及要求1. 供电:三相电源:AC 10000V ,AC380V±10% 50Hz±2% 。

2. 气源:气压0.4~0.6 MPa 。

3. 温度:-5~45 ℃。

4. 相对湿度:通常55%~80%,最大不超过95% 。

五、设备技术资料1. 乙方提供三套中、英文的电气、机械、液压、冷却系统、详细技术说明书、设备使用维修说明书、相应控制系统技术资料和机床操作、编程手册。

另外,上述所有资料提供电子版一份(含中、英文)。

2. 乙方提供机床备件清单:备件清单明细由:制造商、产地、规格及订货号项目标签构成。

3. 乙方须在合同生效15天内提供设备基础图以及对场地和环境的要求(如地面承重,室内建筑预设要求,机位基础要求,适应温度、湿度、电源标准等),甲方负责设备基础施工和二次灌浆并将设备电源引进到主令开关位置。

4. 乙方提供出厂检验报告、原产地证明和甲方验收常规标准。

六、设备安装、调试、验收及技术培训1. 设备制造完成后,乙方及时通知甲方派员到乙方工厂进行预验收,并做好各项目验收记录。

验收标准包括上述国标和部标及双方签订的技术协议。

在预验收合格,双方在预验收报告上签字认可.手续齐全后,方可办理发货。

2. 货物运抵甲方安装现场后,双方共同对货物进行开箱,清点验收。

3. 设备安装调试所需的专用工具、仪器等均由乙方自行解决,甲方提供通用工具和设备吊装并提供必要的配合,机床调试用的液压油、润滑油由甲方解决。

4. 机床在甲方工厂安装调试后进行最终验收,乙方按设备技术资料和图纸要求进行设备安装、调试,整机试车、试生产,连续运转72小时无故障,并达到精度和效率等要求,由双方签字确认,调试验收合格。

5. 设备在甲方工厂安装调试完毕后,对甲方操作人员、维修人员进行现场培训。

经培训合格后,操作者能熟练独立操作,如达不到甲方上岗要求,乙方重新培训,费用由乙方承担,直到达到上岗要求。

5.1数控系统方面的维修操作培训,包括:各种界面的进入方法及密码;数据恢复备份方法;PLC诊断操作;厂家自定义的维修个性化界面的操作。

5.2机械机构调整和拆卸方法,包括:机械整体结构及各部分元件位置;数控刀盘精度调整;各传动环节中皮带调整和更换方法;主轴的拆卸和装配方法;设备各部分精度调整和补偿方法。

5.3设备维护保养方面培训,包括:重要数据保持电池位置、电池型号及更换时间;机床易损件更换操作;设备需定期维护保养部位的维护保养操作。

5.4设备油漆外观按照泉林统一要求制作。

5.5设备易损件、备件清单由乙方提供并负责供应,按出厂价80%供给。

七、售后服务1.质保期:自甲方最终验收合格之日算起,保修期主机2年数控系统3年。

在质保期内正常操作情况下,乙方负责对设备免费维修,更换损坏零部件。

机床在质保期满一个月前,必须对机床静态精度和动态精度免费进行检测和调整,并达到出厂时合格证要求。

即使超过质量保证期,如果是设备本质上的质量问题也要求无偿修理或更换并试好。

免费保修期内出现设备故障(非不正当操作造成),一年免费质保期按故障处理完毕,签字验收当日起重新计算时间。

2.乙方在中国大陆境内必须设有具备较强能力的固定维修服务站及备品、配件库。

投标时必须出示相应的资信证明文件。

3.在设备使用寿命期内,乙方应保证对甲方所购设备终身维修,并保证设备零配件、易损件的供应。

4.乙方应保证甲方在设备的寿命期内,15天内买到所必需的备件。

5.设备维修反应时间在24小时之内,48小时内到达现场,修理工期不超过5天。

八、投标要求1.应列出机床的标准配置项,机床附件清单,并计入投标总价。

2.应列出机床的选项、备件、并计入投标总价。

3.应列出设备安装、调试费用,并计入投标总价。

4.各分项均应单独列出价格。

九、本技术要求仅提供有限的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准的详细条文,乙方产品应保证符合有关国家、行业技术规范和标准的要求,同时甲乙双方的招投标文件和投标澄清文件作为技术协议的一部分仍然有效。

十、交货期2个月。