第七章 磁痕分析与工件验收

磁粉检测全部规范要求

第一章绪论1.1、能形成磁粉显示的零件结构或形状上的间断叫做---------不连续性1.2、磁粉检测与渗透检测元件检测主要区别是---------检测原理不同1.3、以下关于磁敏元件检测法的叙述中,正确的是--------- 磁敏元件检测法获得不连续性(包括缺陷)深度的信息。

1.4、磁粉检测在下列哪种缺陷的检测不可靠--------埋藏的很深的气孔,工件表面浅而宽的划伤,针孔状的缺陷和延伸方向与磁感应线方向夹角小于20度角的缺陷。

1.5、磁粉检测优于涡流检测的地方--------能直观的显示出缺陷的位置、形状、大小和严重程度-。

1.6、磁粉检测优于渗透检测的地方---------能检出表面夹有外来材料的表面不连续性;对单个零件检测快,可检出近表面的不连续性。

1.7、承压设备对铁磁性材料工件表面和近表面缺陷的检测宜优先选择磁粉检测,主要是因为---------磁粉检测对铁磁性材料攻坚的表面和近表面缺陷具有很高的灵敏度,可发现微米级宽度的小缺陷。

1.8、对检测有色金属管子表面缺陷最合适的方法是---------涡流法。

1.9、被磁化的工件表面有一裂纹,使裂纹吸引磁粉的原因是------漏磁场。

1.10、漏磁场检测的试件必须具备的条件是--------- 试件有磁性。

1.15、通常把影响工件使用的不连续性称为缺陷,所以不连续性和缺陷的概念不是不同的。

1.16、磁粉检测和检测元件检测都属于漏磁场检测。

1.17、磁粉检测的基础是不连续性处漏磁场与磁粉的磁相互作用。

1.18、磁粉检测可以检测沉淀硬化不锈钢材料,不能检测奥氏体不锈钢材料1.19、采用磁敏元件检测工件表面的漏磁场时,探测的灵敏度和检查速度及工件大小无关。

1.20、如果被磁化的试件表面存在裂纹,使裂纹产生漏磁场的原因是磁力线的不连续性导致磁力线发生弯曲。

1.21、磁粉检测对铁磁性材料表面开口气孔的检测灵敏度要低于渗透检测。

1.22、简述磁粉检测的原理?---------答:磁粉检测是指铁磁性材料和工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置,形状和大小的一种检测方法。

铸件磁痕特点分析及判定方法

图3 (4)磁悬液浓度过大,或磁粉施加不当都可 能造成假磁痕。这类假磁痕容易辨认,它具有磁粉 松散,磁粉轮廓不太清晰的特点。转动工件时因为 不是漏磁场产生的磁痕,磁痕的边缘会有一定的流 动性变化。因此对于这种情况应降低磁悬液的浓度 重新磁化。

2. 铸件磁痕分析的意义 由于磁粉检测时,能形成磁痕的原因有很多, 除缺陷漏磁场形成的磁痕外,其磁痕需要进行区 分、判别,不能一概按照缺陷磁痕进行判定。 尤其是铸件摇枕侧架磁粉探伤时,由于铸件表 面较为粗糙、锈蚀、形状变化较大等特点,各种磁 痕显示较多,如果不加以区分简单进行判定,可能 会造成报废量大大增加,引起成行 车带来一定的安全隐患,因此进行磁痕分析极为重 要。

能对车辆运行维修的质量起到控制和保障的作用。 (2)在日常工作中,注意观察、分析,积累

对各种磁痕特点的识别经验,才能在工作中发挥作 用,做到理论与实际相结合,在工作中做到得心应 手,对磁痕的判定才就准确可靠。

(3)磁粉探伤操作中还应该保证人、机、 料、法、环五大要素都在正常管理状态下。按要求 做好日常开工设备性能校验;尽可能减少伪磁痕显 示,保证缺陷磁痕准确无误。

4. 铸件缺陷磁痕分析 (1)一般部位裂纹磁痕显示 铸件在制作过程

图5 (3)焊缝裂纹缺陷显示 铸造新造及检修过程 中,对于部分缺陷可以进行焊修处理,如果焊修工 艺不当,会产生焊缝裂纹缺陷,探伤时其磁痕一般 浓密、清晰,有的呈直线状,有的较弯曲,也有的 呈树枝状,该裂纹方向大多数与焊缝方向一致,如 果裂纹产生在弧坑部位,则裂纹方向会很随意不确 定。

如侧架漏水孔周边裂纹、侧架立柱磨耗板处裂 纹磁痕等,这类裂纹缺陷不能报废处理,应进行返 修,如图4所示。

磁粉探伤中的磁痕分析与判断.改doc

磁粉探伤中的磁痕分析与判断摘要:本论文根据理论联系实际工作,对磁粉探伤工作中的磁痕作出正确的分析与判断。

前言:磁粉探伤又称磁粉检测,是应用较广泛的无损检测方法之一。

作为一名磁粉探伤人员来讲,正确地检测和判断磁痕是极为重要的,它直接影响探伤结果的准确性。

关键词:磁粉探伤磁痕分析判断现简单谈一下各种磁痕显示的分析和判断:一、假磁痕假磁痕是一种非正常显示,是一种假象,它不是由于漏磁场而产生的,所以应正确予以判定。

假磁痕产生的原因及特征和鉴别方法:1、工件表面粗糙(如焊缝两侧的凹陷,粗糙的机加工和铸造表面)会滞留磁粉形成磁痕。

磁粉的堆积很松散,磁痕轮廓不清晰,如果将工件在煤油或水分散剂内漂洗可将磁痕除去。

2、工件表面存在油脂、纤维物、发丝及脏物都会粘附磁粉而形成磁痕。

只要仔细观察即可辨认,然后通过清洗工件表面可以消除。

3、工件表面的氧化和锈蚀以及油漆斑点的边缘上滞留磁粉会形成磁痕,该磁痕经仔细观察即可辨认清楚。

4、磁悬液浓度过大,磁粉施加不当都可能造成假磁痕,不易辨认,磁粉松散,磁痕轮廓不清晰,漂洗后磁痕即消除。

二、非相关显示的判定非相关显示不是来源于缺陷,但却是由漏磁场产生的,其形成原因复杂,一般与工件本身、工件外形结构、采用的磁化规范、工件的制造工艺等因素有关。

非相关显示的工件,其强度和使用性能并不受影响,对工件不构成危害,但它却与相关显示容易混淆,不易识别,如若不慎,将非相关磁痕误判为相关磁痕,就会使合格的工件报废而造成经济损失;相反,如果把相关磁痕误判为非相关磁痕,也会造成质量隐患。

非相关显示产生的原因和特征以及鉴定方法如下:(一)磁极和电极附近1、产生原因:采用电磁检验时,由于磁极与工件接触处,磁力线离开工件表面和进入工件表面都产生漏磁现象,而且磁极附近磁通密度大。

所以,在磁极和电极附近的工件表面会产生一些磁痕显示。

2、特征:磁痕松散,容易与缺陷区分,但是容易掩盖相关显示。

3、鉴别方法:退磁后,改变电极或磁极的位置,重新检验,该磁痕重复显示的可能是相关显示,不再出现的为非相关显示。

磁痕分析判断

磁痕分析与综合判断王吉敏(北京交通大学,北京100044)赵云龙于都(北京二七机车厂灰童保证标,北京10C072)摘要:介绍了在採伤中遇到的一些比校转殊的越痕,并分析了这些離痕产生的原因及其制斷方法. 关徒词:媒伤,厳痕「分析$判斷;耻蚁中图分类号:TG115.28文献标识53: A 文章壊号:1671*423 (2005) 06-37-031材质决定磁痕外观显示状态零部件上影响聲磁场形成的因累有很多,但是在外加磁场达到磁饱和后其变化不大,裂纹宽度对其影响也不大,而在一定的磁场毬度下影响磁痕清晰度的主要原因是裂纹本身的深度。

但定•柱现场探伤中发现:同样深宽比的裂纹在不同材质的零件上確痕显示大不相同,如:在铸铁导筒上^10mm>深2 mm裂纹磁痕显示粗大清晰(如图1所示),而同样长深的裂纹产生在合金钢法兰上,磁痕聚粉很细成漏检。

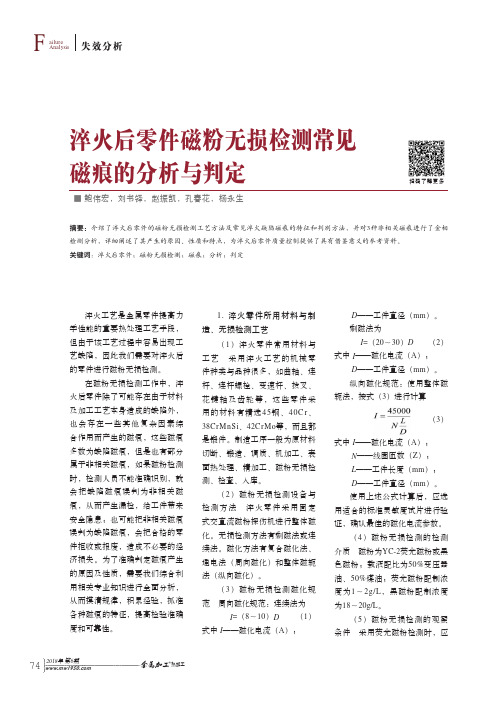

纠其原因,其一足因为钢材本身磁待性是随合金rft分念疾it、加工状态和热处理状态而变化的. 材料磁特性不简,湄磁场也不同(如图3),因此茯肚兰上的裂纹显示戏不如导筒明显•其二是合金材料的密度影方裂纹开P的大小•若合金材料的密度大, 则裂纹再探其开口也极小——材料深宽比很大,磁力线在结合很好的界面上有一部分不发生折射而宜接通过,造成了齿轮等硬磁材料上磁痕与一般材料上磁痕的差异,所以不能光从磁痕显示情况判断裂纹深度,要考虑林质的影响.探的裂紋产生在合金钢法兰上,班痕聚紛很细少(如图2所示),不仔细观察就很难发现,很可能造2产品形成工序不同,磁痕显示状态不同从现场探伤中发现,一般教材上所列举的典51 裂纹磁痕,现场中很少见到■内燃机车各部件中产生的大多数裂纹都是综合因索遗成的,表现在磁痕上也有其不同的转点•比如購冊裂坟,在教材和有关书爲上祁认为其垂直方向•实际上在曲轴和凸轮轴等多种轴类件上发现刖削裂纹都平行干磨削方向(如图4)•且从磁痕上看,此类磁痕完全不同于砂轮钝化和进刀it过大产生的磁痕(如图5).纹深度,耍考虑材质的影响•卄給W嫌处化和进〃応试人广“的W线»S比较助种礙痕不难看出,磨削裂纨沿膽削方向延伸•平行分布•成片出现•棵浅不一•磁痕清楚;而由于砂轮饨化和进刀fit过大产生的於痕轻、滤、浅. □EM Kb ・•**1% zi y & H> vm A/・ H m 纹的发展规律•再勿上裂坟不开口,因此可判定其不楚裂纹•分析S3痕於成的原因可知:此处既没有台和技,又为同一种材反、问一直径、同一种热处理方法・唯一可能不一致的就足硕度•后经过锁度检测•发现磁痕阴侧竞相差十儿个《HB〉。

磁粉检测工艺

第6章磁粉检测工艺磁粉检测工序:预处理—磁化—施加磁粉或磁悬液—磁痕的观察与记录—缺陷评级—退磁—后处理6.1 预处理:清除、打磨、分解、封堵、涂敷6.2磁化连续法:适用范围、操作要领、优缺点剩磁法:适用范围、操作要领、优缺点磁化方法:周向磁化:直接通电法、中心导体法、偏置芯棒法、触头(支杆法)、感应电流法、环形件缠绕电缆法纵向磁化:线圈法、磁轭法、永久磁铁法6.3施加磁粉(磁悬液)干法:适用范围、对磁粉的要求、操作要领、优缺点湿法:适用范围、对浓度的要求、操作要领、优缺点6.4磁痕观察与记录磁痕记录方法(6种):照相、贴印、磁粉探伤-橡胶铸型法、录像法、可剥性涂层、临摹法(画草图)6.5 缺陷评级6.6退磁需要退磁的理由:推辞的原理:变向—衰减方法和设备:退磁操作注意事项、固定式退磁机的摆放方向6.7后处理—合格工件的标记—打钢印、刻印(电火花)、电化学腐蚀、挂标签6.8超标缺陷磁痕显示的处理和复验第7章磁痕分析与质量分级7.1 磁痕分析的意义名词解释:磁痕: 磁粉探伤时聚集形成的图象称为磁痕。

不连续性: 材料的均匀状态(致密性)受到破坏称为不连续性。

相关显示:由缺陷产生的漏磁场形成的磁痕显示称为相关显示。

非相关显示:由工件截面突变或材料磁导率差异等产生的漏磁场形成的磁痕显示称为非相关显示。

伪显示:不是漏磁场形成的磁痕显示成为伪显示。

磁痕分析的意义:(1)正确的磁痕分析可以避免误判或漏检,保证产品质量,创造经济效益。

(2)磁痕分析可为产品设计和工艺改进提供较可靠的信息。

(3)对于运行的设备进行定期检验,可监视疲劳裂纹的扩展情况,可避免设备事故和人身事故的发生。

7.2 伪显示:不是漏磁场引起的磁痕伪显示产生的原因:(1)工件表面粗糙滞留磁粉形成磁痕显示。

(2)工件表面有油污或不清洁,粘附磁粉形成磁痕显示。

(3)磁悬液中的纤维、线头粘附磁粉形成磁痕显示。

(4)工件表面的氧化皮、油漆斑点的边缘滞留磁粉形成磁痕显示。

磁粉检验方法和验收标准

CONTENT目录1.0 SCOPE范围 (3)2.0 REFERENCE STANDARD 参考标准 (3)3.0 PERSONNEL QUALIFICATION 人员资质 (3)4.0 EXTENT OF NDT NDT 范围 (3)5.0 TIMING OF NDT NDT检验时间 (4)6.0 TESTING PROCEDURE 检测程序 (4)7.0 REPORT FORM 报告格式 (10)1.0 SCOPE 范围This procedure covers the methods, techniques and acceptance criteria for MagneticⅡ. Particle Inspection of LUFENG 13-2 OILFIELD DEVELOPMENT PHASE PROJECT本检验程序包含了LUFENG 13-2 OILFIELD DEVELOPMENT(PHSAE-2)项目磁粉检验的检验方法、检验工艺和验收标准。

2.0 REFERENCE STANDARD 参考标准• Owner’s Specification• AWS D1.1-2006 Structural Welding code –Steel 钢结构焊接规范• ASME V 2007• ASMEVIII 2007• ASTM E 7093.0 PERSONNEL QUALIFICATION 人员资质Personnel performing the NDT testing shall be qualified and certified to NDT Level II in accordance with the requirements of SNT-TC-1A recommended practice and approved by NDT Level-III (COOEC) or equivalent qualifications approved by OWNER.所有从事无损检验工作的人员均应按照SNT-TC-1A推荐作法或等同标准取得II级资质证书,并由COOEC NDT III 级人员批准或经过业主的批准。

焊接工艺- 磁分探伤工艺过程

开裂多表现为粗而平直,对于塑性开裂多呈现为 一条曲析的线条,或者在主裂纹上产生一定的分 叉,它可连续分布。也可以断续分布,中间宽而 两端较尖细。 (2)发纹 发纹的磁痕呈直线或曲线状短线条。

课后作业

1. 影响磁粉探伤灵敏度的因素有哪些? 2. 进行磁粉探伤时,工件的预处理应做哪些工作? 3. 什么是湿粉法和干粉法?请说一说其各自的优

点和局限性。 4. 为什么要退磁?较交流退磁法和直流退磁法各

有哪些特点?

退磁,常采用直流换向衰减法和超低频电流自动退磁。 (1)直流换向衰减退磁 通过机械的方法不断改变直流电(包括三相全波整流电)

的方向,同时使通过工件的电流递减到零进行退磁。电 流衰减的次数应尽可能多(一般要求30次以上),每次 衰减的电流幅度应尽可能小。 (2)超低频电流自动退磁 超低频通常指频率为0.5~10Hz。由于超低频电流可以 透入工件内较深的部位,所以可用于对直流磁化的工件 进行退磁。

能力知识点1 磁粉探伤工艺过程

(三)退磁方法的选择 (1)用交流电磁化的工件,用交流电退磁是

有效的。尤其交流通过式退磁,方法简单,速度 快,退磁效果好,因而被广泛采用。但由于趋肤 效应的影响,限制了磁场的透入深度,交流电退 磁对直流电磁化的深层剩磁是无效的。 (2)直流换向衰减退磁和超低频电流自动退磁, 几乎对任何磁化方法磁化的工件都能退磁到不影 响使用的水平,但这种退磁方法成本高,效率低。

(5)涂敷 如果磁痕和工件表面颜色对比度小,可 在探伤前先给工件表面涂敷一层反差增强剂。

能力知识点1 磁粉探伤工艺过程

2.工序安排 (1)磁粉探伤的工序应安排在容易产生缺陷的各道工序

磁粉检测(MT)教材按章节配套试题及答案

磁粉检测第一章一、是非题1.1 磁粉检测中所谓的不连续性与缺陷,两者的概念是相同的。

( )1.2 磁粉检测与检测元件检测都属于漏磁场检测。

( )1.3 漏磁场检测的基础是不连续性处产生的漏磁场与磁粉的磁相互作用。

( )1.4 工件正常组织结构或外形的任何间断称为不连续性,所有不连续性都会影响工件的使用性能。

( )1.5 磁粉检测不能检测各种不锈钢材料,也不能检测铜、铝等非磁性材料。

( )1.6 磁粉检测方法只能探测表面开口的缺陷,而不能探测表面闭口缺陷。

( )1.7 磁粉检测难以发现埋藏较深的孔洞,以及与工件表面夹角小于20°的分层。

( )1.8 采用磁敏元件探测工件表面漏磁场时,检测灵敏度与检查速度有关,与工件大小无关。

( )1.9 如果被磁化的试件表面存在裂纹,使裂纹产生漏磁场的原因是裂纹具有高应力。

( ) 1.10磁粉检测对铁磁性材料表面开口气孔的检测灵敏度要高于渗透检测。

( )1.11一般认为对表面阳极化和有腐蚀工件的表面检测,磁粉检测通常优于渗透检测。

( ) 1.12用磁粉检测方法可以检出焊缝的层间未熔合缺陷。

( )1.13磁粉、渗透、涡流检测都属于表面缺陷无损检测方法。

( )1.14磁粉检测可发现铁磁性材料表面和近表面微米级宽度的小缺陷。

( )二、选择题1.1 能形成磁粉显示的零件结构或形状上的间断叫做:( )A.不连续性B.缺陷C.显示D.变形1.2 磁粉检测与检测元件检测主要区别是:( )A.两者的检测原理不同B.两者的检测程序不同C.两者用于探测磁场的传感器不同D.以上都是1.3 以下关于磁敏元件探测法的叙述中,正确的是:( )A.磁敏元件探测法的灵敏度与检查速度及工件大小有关B.磁敏元件探测法获得不连续性(包括缺陷)深度的信息C.探测时应根据需要调节磁敏元件与工件表面之间的距离,以判断漏磁场的变化情况D.以上都是1.4 磁粉检测对下列哪种缺陷的检测不可靠?( )A.表面折叠B.埋藏很深的气孔C.表面裂纹D.表面缝隙1.5 下列哪一条是磁粉检测优于涡流检测的地方?( )A.能检出所有金属材料的表面不连续性B.对单个零件检验快C.能直观地显示出缺陷的位置、形状、大小和严重程度D.以上都是1.6 下列哪一条是磁粉检测优于渗透检测的地方?( )A.能检出表面夹有外来材料的表面不连续性B.对单个零件检验快C.可检出近表面不连续D.以上都是1.7 承压设备对铁磁性材料工件表面和近表面缺陷的检测宜优先选择磁粉检测,主要是因为:()A.能直观地显示出缺陷的位置、形状、大小和严重程度B.结合使用各种磁化方法,几乎不受工件大小和几何形状的影响C.磁粉检测对铁磁性材料工件的表面和近表面缺陷具有很高的检测灵敏度,可发现微米级宽度的小缺陷D.以上都是1.8 对检测有色金属管子表面缺陷最合适的方法是:( )A.超声法B.射线法C.磁粉法D.涡流法1.9 关于磁粉探伤常用单位制的换算关系正确的是:()A.1奥〔斯特〕=10-3/4л×安/米即:1 Oe=10-3/4лA/mB.1韦伯=108麦〔克斯韦〕1Wb=108MxC.1高〔斯〕=0.01毫特〔斯拉〕1Gs=0.01mTD.1牛〔顿〕=9.80665千克力1N=9.80665kgf1.10被磁化的工件表面有一裂纹,使裂纹吸引磁粉的原因是:( )A.多普勒效应B.漏磁场C.矫顽力D.裂纹处的高应力1.11漏磁场检测的试件必须具备的条件是:( )A.电阻小B.探伤面能用肉眼观察C.探伤面必须光滑D.试件必须有磁性1.12磁敏元件探测法所使用的磁电转换元件是:( )A.二极管B.三极管C.电阻D.磁带1.13埋藏较深(表面下6~50mm)的缺陷的检测:( )A.方法与检测表面裂纹相类似B.如果缺陷是由细小的气孔组成,就不难检出C.如果缺陷的宽度可以估计出来,检测就很简单D.磁粉检测方法很难检查出来三、问答题1.1 简述磁粉检测原理。

淬火后零件磁粉无损检测常见磁痕的分析与判定

淬火后零件磁粉无损检测常见磁痕的分析与判定■ 鲍伟宏,刘书铎,赵振凯,孔春花,杨永生淬火工艺是金属零件提高力学性能的重要热处理工艺手段,但由于该工艺过程中容易出现工艺缺陷,因此我们需要对淬火后的零件进行磁粉无损检测。

在磁粉无损检测工作中,淬火后零件除了可能存在由于材料及加工工艺本身造成的缺陷外,也会存在一些其他复杂因素综合作用而产生的磁痕,这些磁痕多数为缺陷磁痕,但是也有部分属于非相关磁痕,如果磁粉检测时,检测人员不能准确识别,就会把缺陷磁痕误判为非相关磁痕,从而产生漏检,给工件带来安全隐患;也可能把非相关磁痕误判为缺陷磁痕,会把合格的零件拒收或报废,造成不必要的经济损失。

为了准确判定磁痕产生的原因及性质,需要我们综合利用相关专业知识进行全面分析,从而摸清规律,积累经验,抓准各种磁痕的特征,提高检验准确度和可靠性。

摘要:介绍了淬火后零件的磁粉无损检测工艺方法及常见淬火缺陷磁痕的特征和判别方法,并对3种非相关磁痕进行了金相检测分析,详细阐述了其产生的原因、性质和特点,为淬火后零件质量控制提供了具有借鉴意义的参考资料。

关键词:淬火后零件;磁粉无损检测;磁痕;分析;判定扫码了解更多1. 淬火零件所用材料与制造、无损检测工艺(1)淬火零件常用材料与工艺 采用淬火工艺的机械零件种类与品种很多,如曲轴、连杆、连杆螺栓、变速杆、拨叉、花键轴及齿轮等,这些零件采用的材料有精选45钢、40C r 、38CrMnSi 、42CrMo 等,而且都是锻件。

制造工序一般为原材料切断、锻造、调质、机加工、表面热处理、精加工、磁粉无损检测、检查、入库。

(2)磁粉无损检测设备与检测方法 淬火零件采用固定式交直流磁粉探伤机进行整体磁化。

无损检测方法有剩磁法或连续法。

磁化方法有复合磁化法、通电法(周向磁化)和整体磁轭法(纵向磁化)。

(3)磁粉无损检测磁化规范 周向磁化规范:连续法为I =(8~10)D (1)式中 I ——磁化电流(A );D ——工件直径(mm )。

项目四 磁痕分析与质量评级

冷作硬化的局部处金属变硬,磁导率有差异 宽而松散,带状 磁痕分析,退火后重做消失

5.两种材料交界处

产生原因 磁痕特征

鉴别方法

磁导率有差异

或堆积松散,或浓密清晰,位置有规律 考虑材料和加工方法

6.金相组织不均匀

产生原因 磁痕特征 鉴别方法

磁导率有差异

带状,松散不浓密

磁痕分析,材料分析

7.磁化电流过大

磁痕特征

(2) 应力腐蚀裂纹

产生原因 磁痕特征

工件材料在腐蚀和应力共同作用下产生的裂纹。

一般与应力方向垂直,磁痕显示浓密清晰。

8.电镀产生的缺陷

产生原因 磁痕特征

工件材料在电镀时由于氢脆产生的裂纹。 一般不单个出现,都是大面积出现,呈曲折线状,

纵横交错,磁痕浓密清晰。

氢脆,含Ni,Cr,Pb,Mn钢敏感,分布于中心

横断面,辐射状;纵截面, 沿轴向分布 磁痕分析,分布特征

3.轧制件缺陷磁痕显示

(1) 发纹

产生原因 磁痕特征

钢锭中的非金属夹杂物和气孔,在轧制或拉拔时被拉长 均匀清晰,不浓密,沿流线方向 磁痕分析,分布特征 擦去磁痕,目视不可见

鉴别方法

(2) 分层

(2) 焊接冷裂纹

一般产生在100~300℃低温范围内的热影响区(基体金属和熔合线上),冷

裂纹可能在焊完后马上产生,也可能在焊后数日或数月才开裂。露出工件表

面的冷裂纹断口未氧化,发亮。大多数冷裂纹是纵向的,裂纹尖锐明显,一 般深而粗大,磁痕浓密清晰。容易引起脆断,危害最大。

图

(3) 未焊透

产生原因 磁痕特征

磁痕特征

射状或平行线状分布。

一般比较浅,磁痕轮廓清

晰,均匀而不浓密。

(2) 矫正裂纹

关于磁粉检测分析

关于磁粉检测分析摘要:磁粉检测做为五大常规无损检测方法之一,是对钢铁材料或工件表面裂纹进行检测的一种常用方法。

由于其在实际应用中表现出了很好的应用效果,所以直今,表面裂纹荧光磁粉检测方法还是被广泛应用在各个领域。

但是,磁粉检测方法的准确性和灵敏性受到检测环境、检测设备、被检测零件特质等的影响较大,且仅能显出缺陷的长度和形状,而难以确定其深度;对剩磁有影响的一些工件,经磁粉探伤后还需要退磁和清洗。

所以为了提高磁粉的检测效果我们要对磁粉检测进行综合性分析[1]。

关键词:表面裂纹磁粉检测检测效果磁粉检测是利用磁现象来检测工件中缺陷的,它是漏磁检测方法中最常用的一种,磁粉检测技术早起被用于航空、航海、汽车和铁路部门。

用来检测发动机、车轮轴和其他高应力不见的疲劳裂纹。

我国近年来磁粉检测技术发展很快,相关检测设备已形成系列化。

断电相位控制器利用可控硅技术,不仅可以代替自耦变压器无极调节赤化电流,同时也为我国磁粉检测设备的电子化和小型化奠定了基础。

1 磁粉检测原理铁磁性材料工件被磁化后,由于工件上存在不连续性,则工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,在合适的光照下形成目视可见的磁痕,从而显示出不连续性的位置、大小、形状和严重程度。

磁粉检测定义磁粉检测,汉称磁粉检验或磁粉探伤属于无损检测五大常规方法之一。

磁粉检测有三个必须的基本步骤:第一,被检测的工件必须得到磁化;第二,必须在磁化的工件上施加合适的磁粉;第三,对任何磁粉的堆积必须加以观察和解释。

2 磁粉检测适用范围(1)未加工的原材料(如钢坯)、半成品、成平、及与使用过的工件都可用磁粉检测技术来检测缺陷。

(2)管材、棒材、板材、型材和锻钢件及焊接部都可应用磁粉检测技术来进行检查缺陷。

(3)被检测的表面和近表面的尺寸很小,间隙极摘的铁磁性材料,可检测出长0.1 mm、宽为微米级的裂纹和目测难以发现的缺陷。

(4)可用检测马氏体不锈钢和沉淀硬化不锈钢材料,但不适于检测奥氏体不锈钢(如1Cr18Ni9)和奥氏体不锈钢焊条焊接的焊缝,也不适于检测铜、铝、镁、钛合金等非磁性材料。

磁粉检测技术:磁痕显示验收要求与质量分级

I

L≤1.5

d≤2.0,且在评定框内不大于1个

II

大于I级

注:l表示线性缺陷磁痕长度,单位为mm;d表示圆形缺陷磁痕长径, 单位为mm。

二、磁粉检测质量分级

3)其他部件的质量分级

等级

线性缺陷磁痕

圆形缺陷磁痕 (评定框尺寸为2500mm2,其中一条矩形

边长最大为150mm)

I

不允许

d≤2.0,且在评定框内不大于1个

二、磁粉检测质量分级

磁粉检测质量分为 四个级别,其中Ⅰ级为质量最高级,Ⅳ级为质量最低 级。 1)不允许存在的缺陷 下列缺陷在磁粉检测时不允许存在,否则视为不合格。

不允许任何裂纹显示; 紧固件和轴类零件不允许存在任何横向缺陷。

二、磁粉检测质量分级

2)焊接接头的磁粉检测质量分级

等级 线性缺陷磁痕

圆形缺陷磁痕 (评定框尺寸为35mm×100mm)

II

L≤4.0

d≤4.0,且在评定框内不大于2个

III

L≤6.0

d≤6.0,且在评定框内不大于4个

IV

大于III级

注:l表示线性缺陷磁痕长度,单位为mm;d表示圆形缺陷磁痕长径, 单位为mm。

磁痕分析与 质量分级

Байду номын сангаас

磁痕显示验收 要求与质量分级

一、验收要求(NB/T47013.4-2015)

磁痕的分类与处理

1)长度与宽度之比大于3的缺陷磁痕,按线性磁痕处理;长度与宽度之 比不大于3的缺陷磁痕,按圆形磁痕处理。 2)长度小于0.5mm的磁痕不计。

3)两条或两条以上缺陷磁痕在同一直线上且间距不大于2mm时,按一 条磁痕处理,其长度为两条磁痕之和加间距。 4)缺陷磁痕长轴方向与工件(轴类或管类)轴线或母线的夹角大于或等 于30°时,按横向缺陷处理,其他按纵向缺陷处理。

高频淬火销轴无损检测周向磁痕的分析与评定

高频淬火销轴无损检测周向磁痕的分析与评定摘要:高频淬火销轴是机械制造中常见的零配件之一,其性能稳定与否对机械的正常运行有着至关重要的作用。

然而,销轴在生产中可能会出现周向磁痕的情况,影响其使用寿命和质量。

本文对高频淬火销轴的无损检测方法进行了研究,并对周向磁痕进行了分析和评定,为销轴的生产和质量控制提供了有益的参考意见。

关键词:高频淬火销轴;无损检测;周向磁痕;分析;评定正文:一、高频淬火销轴无损检测方法高频淬火销轴的无损检测主要包括磁粉检测、超声波检测、涡流检测等。

其中,磁粉检测结合了磁场和磁性粉末的作用,通过观察磁性粉末在磁场中的漏磁现象来检测零部件表面和内部的裂纹、缺陷和变形等问题。

超声波检测则运用了超声波在材料中传播的特性进行检测,能够检测出零部件内部的裂纹和缺陷等问题。

涡流检测则运用了交流电磁场在电导率较高的材料中的特性进行检测,能够检测出材料表面和近表面的裂纹、缺陷等问题。

综合考虑检测效率和准确性,本文选取了磁粉检测作为无损检测方法。

二、周向磁痕分析通过对高频淬火销轴进行磁粉检测,可以发现其表面出现了一些周向磁痕。

周向磁痕是指沿着销轴轴向平行于表面的圆周方向出现的磁性影响,其形状多为条带状或环状。

周向磁痕的形成可能与淬火过程中的热应力引起的塑性形变有关,也可能与淬火介质的选择、冷却速率等因素有关。

三、周向磁痕评定周向磁痕的评定主要从以下几个方面进行:1. 磁痕形状。

周向磁痕形状应该符合标准要求,不应该出现严重的断裂、断面及其他缺陷。

2. 磁痕深度。

周向磁痕深度应该与销轴表面的允许偏差相匹配,不应该影响到销轴的使用寿命和质量。

3. 磁痕密度。

周向磁痕密度应该符合标准要求,不应该超过规定的允许值,以避免磁痕对销轴质量的影响。

结论:通过对高频淬火销轴进行磁粉检测,可以有效地检测出其表面和内部的裂纹、缺陷等问题,为销轴的生产和质量控制提供了有益的参考意见。

对于周向磁痕这种常见的问题,需要进行评定,以确保磁痕的形状、深度和密度都符合标准要求,不影响销轴的使用寿命和质量。

7磁痕分析与质量分级

根据裂纹产生的位置分为三类: ①焊缝裂纹。产生在焊缝金属中,按其形态 与取向主要有三种,即纵向裂纹、横向裂纹 和树枝状或放射状裂纹。 ②热影响区裂纹。产生在母材的热影响区内, 这类裂纹多数向母材方向发展,而止于熔合 线,个别情况也有穿过焊缝的。 ③熔合线裂纹。产生在焊缝与母材的交界处 即熔合线上。

Ø 锻件拔长过度,入型槽终锻时,两端金属 向中间对挤形成横向折叠,多分布在金属 流动较差的部位,磁痕呈圆弧形。

Ø 锻造折叠缺陷磁痕一般不浓密,但在对表 面打磨后,磁痕往往更加清晰。

(3)白点 Ø 白点是钢材的内部撕裂,是对钢材危害极

大的内部缺陷。在热轧和锻压的合金钢中, 特别是含Ni、Cr、Pb、Mn的钢中常见。 它大多数分布于钢材近中心处,在纵断面 上呈椭圆形的银白色斑点,故叫白点。 Ø 在钢材的横断面上则表现为短小断续的辐 射状不规则分布的小裂纹。白点裂纹多为 穿晶断裂,也有沿晶粒边界分布,其裂纹 边缘呈锯齿形,多以成群出现。

7 磁痕分析与质量分级

天津市特种设备监督检验技术研究院 刘怿欢

本章主要内容 1、磁痕分析的意义 2、伪显示 3、非相关显示 4、相关显示; 5、NB/T47013.4-2015标准的质量分级

7.1磁痕分析的意义 n 正确的磁痕分析可以避免误判 n 由于磁痕显示能反映出不连续性和缺陷的

位置、形状和大小,并可大致确定缺陷的 性质,所以磁痕分析可为产品设计和工艺 改进提供较可靠的信息 n 在工件使用后进行磁粉检测,用于发现疲 劳裂纹,并可间断检测和监视疲劳裂纹的 扩展,可以做到及早预防,避免设备和人 身事故发生

磁场吸附磁粉产生的

n其产生原因很复杂,一般与工件本身的材料、外 形结构、磁化规范和工件的制造工艺等因素有关 n 有非相关显示的工件,其强度和使用性能并不

磁粉探伤中磁痕分析与判断

磁粉探伤中的磁痕分析与判断[摘要]当铁磁材料的工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕。

由于操作的简单,缺陷直观,因此磁粉探伤是应用较为广泛的常规无损检测。

结合实际工作中的经验,探讨一些磁粉探伤过程中如何分辨真伪缺陷磁痕显示的技巧。

[关键词]磁粉探伤磁痕分析判断磁粉探伤(缩写符号为mt)又称磁粉检验或磁粉检测,其基础是缺陷处漏磁场与磁粉的磁相互作用。

当铁磁材料的工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕。

由于操作的简单,缺陷直观,因此磁粉探伤是应用较为广泛的常规无损检测方法之一。

作为一名磁粉探伤人员来讲,正确地检测和判断磁痕是极为重要的,它直接影响到探伤结果的准确性。

根据近几年的工作经验,简单谈一下各种磁痕显示的分析和判断。

1.伪磁痕伪磁痕是一种非正常显示,是一种假象,所以应正确判定。

伪磁痕产生的原因、磁痕的特征和鉴别方法主要有以下五种:1.1工件表面粗糙滞留磁粉形成磁痕显示。

磁粉堆积松散,磁痕轮廓不清晰,在液体中漂洗磁痕可以洗掉。

1.2工件表面有油污或不清洁,粘附磁粉形成的磁痕显示。

这种磁粉堆积松散,工件若清洁后重新磁化检测,该显示不再出现。

1.3磁悬液中的纤维物、线头、发丝粘附磁粉形成的磁痕显示,仔细观察即可辨认。

1.4工件表面的氧化皮、油漆斑点的边缘上滞留磁粉形成的磁痕显示。

该磁痕经清洗后仔细观察即可辨认清楚。

1.5磁悬液浓度过大或磁粉施加不当造成的磁痕,不易辨认,磁粉松散,磁痕轮廓不清晰,漂洗后磁痕不再出现。

2、非相关显示的判断非相关显示不是来源于缺陷,是由于漏磁场产生的,其形成原因复杂,一般与工件本身、工件外形结构、采用的磁化规范和工件的制造工艺等因素有关,非相关显示的工件,其强度和使用性能并不受影响,对工件不构成危害,但却与相关显示容易混淆,不易识别,非相关显示产生的原因和特征以及鉴定方法如下:2.1磁极和电极附近2.1.1产生原因:采用电磁检查时,由于磁极与工件接触处,磁力线离开工件表面和进入工件表面都产生漏磁现象,而且磁极附近磁通密度大,同样,采用触头法检测时,由于电极附近电流密度大,产生的磁通密度也大,所以在磁极和电极附近的工件表面会产生一些磁痕显示。

磁粉检测知识点总结

磁粉检测原理铁磁性材料和工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁感应线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状、大小和严重程度。

磁粉检测的基础是不连续性处漏磁场与磁粉的磁性相互作用。

磁粉检测是靠漏磁场吸附磁粉形成磁痕显示缺陷的。

磁痕显示程度不仅与缺陷性质、磁化方法、磁化规范、磁粉施加方式、工件表面状态和照明条件等有关,还与磁粉本身的性能如磁特性、粒度、形状、流动性、密度和识别度有关。

磁粉的性能1、磁特性:高磁导率、低矫顽力、低剩磁 2、粒度 3、形状4、流动性 5、密度 6、识别度衡量磁粉性能最根本的办法还是通过综合性能(系统灵敏度)试验的结果确定。

磁粉检测适用范围1适用于检测铁磁性材料工件表面和近表面尺寸很小、间隙极窄和目视难以看出的缺陷。

2适用于检测马氏体不锈钢和沉淀硬化不锈钢材料,但不适用于检测奥氏体不锈钢材料和用奥氏体不锈钢焊条焊接的焊接接头,也不适用于检测铜、铝、镁、钛合金等非磁性材料。

3适用于检测工件表面和近表面的裂纹、白点、发纹、折叠、疏松、冷隔、气孔和夹杂等缺陷,但不适用于检测工件表面浅而宽的划伤、针孔状缺陷、埋藏较深的内部缺陷和延伸方向与磁力线方向夹角小于20°的缺陷; 4适用于检测未加工的铁磁性原材料和加工的半成品、成品件及在役与使用过的工件及特种设备。

5适用于检测管材、棒材、板材、型材和锻钢件、铸钢件及焊接件。

磁粉检测的优点:1可检测出铁磁材料表面或近表面的缺陷 2能直观显示缺陷位置、大小、形状和严重程度3具有很高的检测灵敏度 ,可检测微米级宽度的缺陷 4单个工件检测速度快,工艺简单,成本低廉,污染少 5.采用合适的磁化方法,几乎可以检测到工件的各个部位,基本上不受工件大小和形状的限 6.缺陷检测重复性好7.可检测受腐蚀的表面局限性:1.只能适用于检测铁磁性材料,不适用于检测奥氏体不锈钢及其他非铁磁性材料22.只适合检测工件的表面和近表面缺陷 3.检测时的灵敏度与磁化方向有很大关系,若缺陷方向与磁化方向近似平行或缺陷与工件表面夹角小于20°,缺陷就难以发现。

非相关磁痕的判定

非相关磁痕的判定

李华桃;杨玉平;王志刚

【期刊名称】《无损探伤》

【年(卷),期】2001(025)002

【摘要】对在用转油线焊口磁痕采用渗透探伤、射线探伤的方法进行验证,最终判定该磁痕为非相关磁痕,并分析了产生的原因,从而得出了允许在用转油线投入运行的结论.

【总页数】2页(P35-36)

【作者】李华桃;杨玉平;王志刚

【作者单位】江汉油田锅检所,潜江,433124;江汉油田锅检所,潜江,433124;江汉油田锅检所,潜江,433124

【正文语种】中文

【中图分类】TG1

【相关文献】

1.铁路客车轴承外圈磁粉检测的非相关磁痕分析及改进措施

2.轴承零件的非相关磁痕显示形貌及产生原因

3.锻造成形方式对外圈滚道周向非相关磁痕的影响

4.镍复合材料反应器接管角焊缝磁痕非相关显示分析

5.铁路车辆轴承圆柱滚子非相关磁痕形貌分析

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、缺陷的表现形式

1、发纹

产生原因 钢锭中的非金属夹杂物和气孔,在轧制或拉拔时被拉长

磁痕特征 均匀清晰,不浓密,沿流线方向

鉴别方法

磁痕分析,分布特征 擦去磁痕用五倍放大镜不可见 用刀刮不阻挡

&6.2 相关显示

relevant indication

一、缺陷的表现形式

2、白点

产生原因 氢脆,含Ni,Cr,Pb,Mn钢敏感,分布于中心

鉴别方法 退磁后重做消失

2、工件截面突变

产生原因 磁痕特征 鉴别方法

截面突变处形成漏磁场 堆积松散,有一定宽度 有规律出现在同样的位置

&6.4 非相关显示

irrelevant indication

4、两种材料交界处

产生原因 磁导率有差异 磁痕特征 或堆积松散,或浓密清晰,位置有规律 鉴别方法 考虑材料和加工方法

磁痕特征 横断面,辐射状;纵截面, 沿轴向分布

鉴别方法 磁痕分析,分布特征

&6.2 相关显示

relevant indication

一、缺陷的表现形式

3、未焊透

产生原因 磁痕特征

电流电压不足;速度过快;加热不足;坡口过小 松散较宽

鉴别方法 磁痕分析,分布特征

&6.2 相关显示

relevant indation

&6.2 相关显示

relevant indication

b、轧制件缺陷磁痕显示

锻造裂纹 锻造折叠

白点

发纹

分层 拉痕

c、铸钢缺陷磁痕显示

&6.2 相关显示

relevant indication

d、焊接件缺陷磁痕显示

铸造热裂纹

疏松

铸造冷裂纹

冷隔

夹杂 气孔

焊接裂纹

未焊透 夹渣 气孔

3、冷加工缺陷

4、使用缺陷

6、金相组织不均匀

产生原因 磁导率有差异 磁痕特征 带状,松散不浓密 鉴别方法 磁痕分析,材料分析

&6.4 非相关显示

irrelevant indication

5、局部冷作硬化

产生原因 冷作硬化的局部处金属变硬,磁导率有差异

磁痕特征 宽而松散,带状

鉴别方法 磁痕分析,退火后重做消失

3、磁写

产生原因

&6.3 伪显示

false indication

3、磁悬液有杂质

产生原因 纤维线头的干扰 磁痕特征 极类似裂纹 鉴别方法 在白光下仔细观察

4、工件表面的污物

产生原因 工件表面的氧化皮滞留磁粉 磁痕特征 堆积较多 鉴别方法 在白光下仔细观察或清洗工件

5、工件外形

产生原因

排液沟,尤其底部滞留磁粉

磁痕特征 流动线条

&6.5 缺陷磁痕的评定与工件验收

《JB4730-94》压力容器无损检测 磁粉伤验收要求

11.12 复验 当出现下列情况之一时.应进行复验: a.检测结束时.用灵敏度试片验证检测灵敏度不符合要求; b.发现检测过程中操作方法有误; c.供需双方争议或认为有其它需要时; d.经返修后的部位.

7、疲劳裂纹

产生原因 磁痕特征 鉴别方法

&6.2 相关显示

relevant indication

白点

8、电镀裂纹

产生原因 磁痕特征 鉴别方法

&6.2 相关显示

relevant indication

二、缺陷的形成时期

1、原材料缺陷

&6.2 相关显示

relevant indication

2、热加工缺陷 a、钢锻件缺陷磁痕显示

鉴别方法 漂洗可去除

6、磁悬液浓度不当

产生原因 磁悬液浓度过大,背景过重

磁痕特征 堆积松散,轮廓不清晰

鉴别方法 漂洗可去除

&6.3 伪显示

false indication

&6.4 非相关显示

irrelevant indication

1、磁极和电极附近

产生原因 在磁极或触头附近漏磁场,吸附磁粉

磁痕特征 堆积松散

&6.2 相关显示

relevant indication

5、电镀缺陷

磨削裂纹 矫正裂纹

疲劳裂纹 应力腐蚀裂纹

镀铬裂纹

&6.3 伪显示

false indication

1、工件表面粗糙

产生原因 凹陷处滞留磁粉 磁痕特征 堆积松散,轮廓不清晰 鉴别方法 漂洗可去除

2、工件表面不干净

产生原因 油污粘附磁粉,干法检测中常见 磁痕特征 堆积松散 鉴别方法 清洁后重做消失

4、折叠

产生原因 磁痕特征 鉴别方法

白点 一部分金属重叠在另一部分金属上

圆弧形

磁痕分析,分布特征

5、残余缩孔

产生原因 磁痕特征 鉴别方法

金属液得不到充分补充 堆积浓密

磁痕分析,分布特征

&6.2 相关显示

relevant ind最早在 ation

&6.2 相关显示

relevant indication

鉴别方法 退磁后用合适电流磁化,磁痕消失

&6.5 缺陷磁痕的评定与工件验收

《JB4730-94》压力容器无损检测 磁粉伤验收要求

11.11 磁痕评定与记录 • 1.11.1 除能确认磁痕是由于工件材料局部磁性不均或操作 不当造成的之外.其它一切磁痕显示均作为缺陷磁痕处理.

• 11.11.2 长度与宽度之比大于3的缺陷磁痕.按线性缺陷处 理.长度与宽度之比小于或等于3的缺陷磁痕,按圆形缺陷 处理.

磁痕特征

两被磁化工件接触, 或未被磁化铁磁材料与已被磁化工件接触,磁性变化

松散不均

鉴别方法 退磁后重做消失

&6.4 非相关显示

irrelevant indication

7、磁化电流过大

产生原因

磁痕特征

磁化电流过大,而工件的导磁能力有限,形成漏磁场, 尤其在工件截面突变处,严重时显示金属流线

松散,沿流线分布,背景过度

LOGO

磁粉检测

第七章 磁痕分析 与工件验收

主要内容

1 磁痕分析与评定的意义

2 相关显示

3

假显示

4

非相关显示

5 缺陷磁痕的评定与工件验收

&6.1 磁痕分析与评定的意义

相 关 显 示

非 相 关 显 示

假 显 示

磁粉显示

• 分析磁痕可以辨认缺陷的真伪,避免误判; • 通过磁痕分析能大致确定磁痕的性质、大小和方向; • 在役产品检查中对磁痕的正确判断,减少损失,保障安全;

&6.2 相关显示

relevant indication

由缺陷产生的漏磁场吸附磁粉形成的磁痕显示;

原材料缺陷

热加工缺陷

缺

陷

冷加工缺陷 的

形

使用缺陷

成 时

期

电镀缺陷

发纹

锻造裂纹

白点

焊接裂纹Biblioteka 缺陷 的折叠

磨削裂纹

表

现 形

残余缩孔

疲劳裂纹

式

未焊透

电镀裂纹

&6.2 相关显示

relevant indication

5、焊接裂纹

产生原因 磁痕特征 鉴别方法

白点 母材或焊条含S, P过高;冷却温度过快

浓密清晰,直线、弯曲或树枝状

磁痕分析,分布特征

&6.2 相关显示

relevant indication

6、锻造裂纹

产生原因

终锻温度太低,冷却速度太快

磁痕特征 有尖锐的根部,浓密清晰,直线或弯曲状

鉴别方法 磁痕分析,分布特征