铝合金表面微弧氧化技术的应用及发展

微弧氧化提高铝合金耐磨性能的研究

微弧氧化提高铝合金耐磨性能的研究摘要:铝合金因密度小、比强度高等特点而被广泛应用于航空、航天和其他民用工业中,但其硬度低、不耐磨损。

为了提高铝合金的硬度、耐磨性、耐蚀性以及涂装等性能,须对铝合金表面进行处理。

其中,阳极氧化处理或硬质阳极氧化处理是最常用的方法之一。

近年来,微弧氧化技术(Micro-arc oxidation,MAO)在国内外迅速发展,它是在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在铝、钛、镁金属及其合金表面形成陶瓷氧化膜。

该技术工艺简单,生成的氧化膜均匀致密,与基体结合强度高,能够大幅度提高阀金属的力学性能,在航天、航空、汽车、电子和机械等行业中具有巨大的应用前景。

关键词:微弧氧化;铝合金;耐磨性;分析1导言微弧氧化技术是在传统的液相电化学氧化反应的基础上发展起来的。

它将工作区域引入到高压放电区域,使金属表面处在微弧形成的等离子体高温(约3000 K)、高压(20~50 MPa)作用下,在金属表面原位生成坚硬、致密的陶瓷氧化膜,如铝合金表面微弧氧化膜主要由α-Al2O3,γ-Al2O3相组成,所得的氧化膜硬度高、与基体结合牢固、结构致密,大大提高了有色金属的耐磨损、耐腐蚀、抗高温冲击及电特性等多种性能。

2微弧氧化技术的机理20世纪30年代初,研究人员等第一次报道了强电场下浸在液体里的金属表面会发生火花放电现象,而且火花对氧化膜具有破坏作用。

后来发现,利用该现象也可制成氧化膜涂层,最初应用于镁合金防腐。

从20世纪70年代开始,美国、德国和前苏联相继开展了这方面的研究。

Vigh等阐述了产生火花放电的原因,提出了“电子雪崩”模型,并利用该模型对放电过程中的析氧反应进行了解释。

Van等随后进一步研究了火花放电的整个过程,指出“电子雪崩”总是在氧化膜最薄弱、最容易被击穿的区域首先进行,而放电时的巨大热应力则是产生“电子雪崩”的主要动力,与此同时,Nikoiaev等提出了微桥放电模型。

微弧氧化表面处理

微弧氧化表面处理简介微弧氧化(Micro-arc oxidation,缩写为MAO)是一种常用的表面处理技术,广泛应用于金属产品的表面强化和保护。

通过在金属表面形成陶瓷涂层,微弧氧化能够显著提高金属材料的硬度、耐磨性和耐腐蚀性。

本文将详细介绍微弧氧化表面处理的原理、过程和应用场景。

原理微弧氧化是利用电解质溶液中电解质借助微弧放电、氧化反应生成陶瓷涂层的一种表面处理方法。

在微弧氧化过程中,金属工件作为阳极,电解质溶液中的金属离子(如铝、镁等)通过电解质溶液导电,形成电解质电流。

当电流通过阳极金属工件时,产生微弧放电现象。

微弧放电的高温高压能够使金属表面发生瞬间的局部氧化反应,生成具有金属和陶瓷特性的氧化膜。

微弧氧化的陶瓷涂层主要由金属氧化物组成,如氧化铝、氧化镁等。

这些金属氧化物具有高硬度和良好的耐腐蚀性,能够保护金属表面免受外界环境的侵蚀。

此外,陶瓷涂层还具有较好的导电性和导热性,能够提高金属材料的机械性能和热传导性能。

过程微弧氧化表面处理主要包括以下几个步骤:1.表面预处理:金属工件在进行微弧氧化前需要经过粗糙度处理和除油除污等预处理工序,以确保陶瓷涂层的质量和附着力。

2.电解质溶液配置:选择适当的电解质溶液是微弧氧化的关键。

一般情况下,电解质溶液由盐酸、硫酸等酸性物质和金属盐组成。

3.微弧氧化处理:将金属工件浸入电解质溶液中,设定合理的工艺参数,如电流密度、电压、电解液温度等。

在正常工作条件下,微弧氧化会在工件表面形成均匀的陶瓷涂层。

4.陶瓷涂层改性:根据实际需求,可以通过改变电解质溶液组成、微弧氧化工艺参数调整等方式,对陶瓷涂层的结构和性能进行调控。

5.涂层密封处理:通过热处理、化学处理等方法对陶瓷涂层进行密封处理,以提高涂层的耐腐蚀性和抗磨性。

应用场景微弧氧化表面处理广泛应用于各种金属材料的表面强化和保护。

以下是一些常见的应用场景:1.航空航天领域:航空航天器件通常要求高强度、耐磨损和耐腐蚀性能,微弧氧化能够有效提升其表面性能,延长使用寿命。

铝及其合金的表面处理技术

铝及其合金的表面处理技术全球铝的产量仅次于铁。

铝和铝合金密度小且易加工。

并且可以制造成形状十分复杂的零件,因而它在工业中的应用日益广泛,但是铝及其合金易产生晶间腐蚀,表面硬度低、不耐磨损。

国内外都在采取各种方法对铝及其合金表面进行改质处理,以获得各项优良性能,拓宽其应用范围。

作者讨论了铝及其合金的表面处理技术,简述了其应用,并对该领域目前研究的热门课题——微弧氧化及激光处理进行了介绍。

1电镀、抛光和砂面处理铝及其合金的电镀一般是为了改善装饰性,提高表面硬度和耐磨性,降低摩擦系数,改善润滑性,提高表面导电性和反光率等而进行的。

由于铝对氧有很强的亲和力,表面总是有氧化膜存在,铝属于两性金属,在酸性溶液和碱性溶液中都不稳定。

铝的膨胀系数较绝大多数金属的大,铬为7X10-6),所以镀层易脱落,又由于镀铝常含有砂眼、气孔等缺陷.在电镀过程中,砂眼和气孔中常会滞留溶液和氢气。

影响镀层与基体的结合力,所以直接在铝及其合金上电镀很困难。

铝及其合金的电镀效果主要取决于表面准备情况。

镀前一般进行机械处理,有机溶剂除油,化学除油、碱浸蚀、出光等处理。

铝及其合金的镀前处理及电镀工艺有下列几种:(1)化学浸锌呻电镀铜+电镀其他镀层;(2)电镀薄锌层一电镀铜一电镀其他镀层;(3)化学镀镍一电镀厚镍;(4)电镀镍一电镀其他镀层;(5)阳极氧化呻电镀其他镀层;(6)铝合金一步法镀铜—)电镀其他镀层1,铝及其合金的抛光多年来普遍采用三酸抛光工艺,该工艺温度高、时间短,亮度好,但一般只能单根抛光,无法批量生产,而且产生的黄烟对人体有害。

电解抛光的含磷和铬酸的废水处理一般厂家难以解决,且生产中耗电量很大。

为此,目前市场已推出无黄烟两酸抛光新工艺,只需在磷酸、硫酸中加入少量添加剂(其成本接近硝酸)即可在80~100°C下操作0.5-3.0min,其光亮度略次于三酸处理[2],但解决了环境污染问题+ 砂面处理和亚光处理是目前国外铝建材表面处理的流行工艺。

2-2014微弧氧化技术的研究与应用剖析

磁控溅射镀膜

• 真空溅射镀膜是指待镀材料源(称为靶)和基 体一起放入真空室中,然后利用正离子轰击作 为阴极的靶,使靶材中的原子、分子逸出并在 基体表面上凝聚成膜。

• 磁控溅射是70年代迅速发展起来的一种“高速低 温溅射技术”。

• 磁控溅射是在阴极靶表面上方形成一个正交电磁 场,当溅射产生的二次电子在阴极位降区内被加 速为高能电子后,并不直接飞向阴极而是在正交 电磁场作用下作来回振荡运动,在运动中高能电 子不断地与气体分子发生碰撞,并向后者转移能 量,使之电离而本身变为低能电子,消除了高能 电子对基体轰击,体现了“低能”特点.

3)整个膜层的厚度较小(﹤300μm),硬度高、耐蚀能力强的致 密层厚度通常只有总厚度的1/5左右。这使得膜层被作为耐磨耐 蚀涂层时的使用寿命受到影响。至今也没有进行过任何针对微 弧氧化膜层的长效可靠性研究。

4)高能耗。微弧氧化反应在高电压、大电流模式下进行,耗能较 大,单个工件的加工面积很难提高,降低了生产效率。

LY12铝合金表面的微弧氧化膜层

Al合金表面生成的微弧氧化膜层以α-Al2O3和γAl2O3为主组成相,另有少量其他反应沉积物如 Al-Si-O等。

AZ91D镁合金表面的微弧氧化膜层(400V) 镁合金表面的微弧氧化膜层以MgO和MgO2

为主组成相,另有少量其他反应沉积物如 Mg2SiO4等。

3、微弧氧化技术的特点

微弧氧化技术的优点主要有: 1)反应在溶液中进行,只要是溶液可及的地方都能够形成膜层,因

此对零件形状的适应性很强。 2)电解液中不含有害物质,反应过程也不会生成新的有毒物质,对

环境无污染。 3)硬度高(HV:500~2500)、耐磨性好,和其他工艺相比与基体

的结合牢固,能够有效弥补轻合金表面不耐磨的缺陷。 4)膜层能够经受高低温的变化,具有较好的热匹配性。 5)膜层的绝缘性能优良(击穿电压可达3000-5000V)。 6)膜层的表面质量较高,光洁度较好且易于着色,适合用作装饰涂

微弧氧化技术应用与发展前景分析

微弧氧化技术应用与发展前景分析序号章节1 引言2 微弧氧化技术的概述3 微弧氧化技术的应用领域4 微弧氧化技术的发展前景5 总结与展望1. 引言微弧氧化技术是一种在金属表面形成陶瓷类氧化膜的表面处理技术,可以显著提高金属材料的硬度、耐磨性、耐腐蚀性等性能。

随着科技的不断进步,微弧氧化技术在许多领域得到了广泛的应用,并展示出了巨大的发展潜力。

本文将对微弧氧化技术的应用与发展前景进行分析。

2. 微弧氧化技术的概述微弧氧化技术是通过在金属表面产生高能量、高密度的弧放电,利用氧化电解产生的氧化物形成陶瓷涂层的工艺。

这种技术可以在金属表面形成坚硬、致密的氧化膜,具有高硬度、优异的耐磨性和耐腐蚀性。

微弧氧化技术不仅可以应用于常见的金属材料,如铝、镁、钛等,还可以应用于部分有色金属材料和不锈钢等。

3. 微弧氧化技术的应用领域微弧氧化技术在许多领域得到了广泛的应用。

以下是一些常见的应用领域:3.1 汽车工业微弧氧化技术可以显著提高汽车发动机和底盘等零部件的耐磨性和耐腐蚀性,从而延长零部件的使用寿命。

微弧氧化技术还可以改善发动机的散热性能,提高燃烧效率,降低汽车的能耗。

3.2 航空航天微弧氧化技术可以应用于航空航天领域的各种零部件,如涡轮发动机、液压系统等。

通过提高零部件的耐磨性和耐腐蚀性,微弧氧化技术可以提高航空航天设备的可靠性和使用寿命。

3.3 光伏产业微弧氧化技术可以用于太阳能电池的制造过程中,提高太阳能电池的转换效率和稳定性。

通过在太阳能电池表面形成陶瓷涂层,微弧氧化技术还可以提高太阳能电池的耐环境腐蚀性。

3.4 建筑工程微弧氧化技术可以应用于建筑物的金属构件,如铝合金门窗、幕墙等。

通过形成坚硬的氧化膜,微弧氧化技术可以提高建筑物金属构件的耐候性和耐腐蚀性,延长其使用寿命。

4. 微弧氧化技术的发展前景微弧氧化技术作为一种表面处理技术,在未来具有广阔的发展前景。

以下是一些对其发展前景的分析:4.1 技术改进与创新目前,微弧氧化技术尚存在一些挑战,如工艺复杂、能耗较高等问题。

铝及铝合金的微弧氧化技术

铝及铝合金微弧氧化技术1.技术内容及技术关键(1)微弧氧化技术内容和工艺步骤铝及铝合金材料微弧氧化技术内容关键包含铝基材料前处理; 微弧氧化; 后处理三部分。

其工艺步骤以下: 铝基工件→化学除油→清洗→微弧氧化→清洗→后处理→成品检验。

(2)微弧氧化电解液组成及工艺条件例1.电解液组成: K2SiO3 5~10g/L, Na2O2 4~6g/L, NaF 0.5~1g/L, CH3COONa 2~3g/L, Na3VO3 1~3g/L; 溶液pH为11~13; 温度为20~50℃; 阴极材料为不锈钢板; 电解方法为先将电压快速上升至300V, 并保持5~10s, 然后将阳极氧化电压上升至450V, 电解5~10min。

例2两步电解法, 第一步: 将铝基工件在200g/LK2O·nSiO2(钾水玻璃)水溶液中以1A/dm2阳极电流氧化5min; 第二步: 将经第一步微弧氧化后铝基工件水洗后在70g/LNa3P2O7水溶液中以1A/dm2阳极电流氧化15min。

阴极材料为: 不锈钢板; 溶液温度为20~50℃。

(3)影响原因①合金材料及表面状态影响: 微弧氧化技术对铝基工件合金成份要求不高, 对部分一般阳极氧化难以处理铝合金材料, 如含铜、高硅铸铝合金均可进行微弧氧化处理。

对工件表面状态也要求不高, 通常不需进行表面抛光处理。

对于粗糙度较高工件, 经微弧氧化处理后表面得到修复变得更均匀平整; 而对于粗糙度较低工件, 经微弧氧化后, 表面粗糙度有所提升。

②电解质溶液及其组分影响: 微弧氧化电解液是获到合格膜层技术关键。

不一样电解液成份及氧化工艺参数, 所得膜层性质也不一样。

微弧氧化电解液多采取含有一定金属或非金属氧化物碱性盐溶液(如硅酸盐、磷酸盐、硼酸盐等), 其在溶液中存在形式最好是胶体状态。

溶液pH范围通常在9~13之间。

依据膜层性质需要, 可添加部分有机或无机盐类作为辅助添加剂。

在相同微弧电解电压下, 电解质浓度越大, 成膜速度就越快, 溶液温度上升越慢, 反之, 成膜速度较慢, 溶液温度上升较快。

铝合金微弧氧化(MAO)

铝合金微弧氧化(MAO)1.微弧氧化概述微弧氧化也称微等离子体表面陶瓷化技术,是指在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法,是通过用专用的微弧氧化电源在工件上施加电压,使工件表面的金属与电解质溶液相互作用,在工件表面形成微弧放电,在高温、电场等因素的作用下,金属表面形成陶瓷膜,达到工件表面强化的目的。

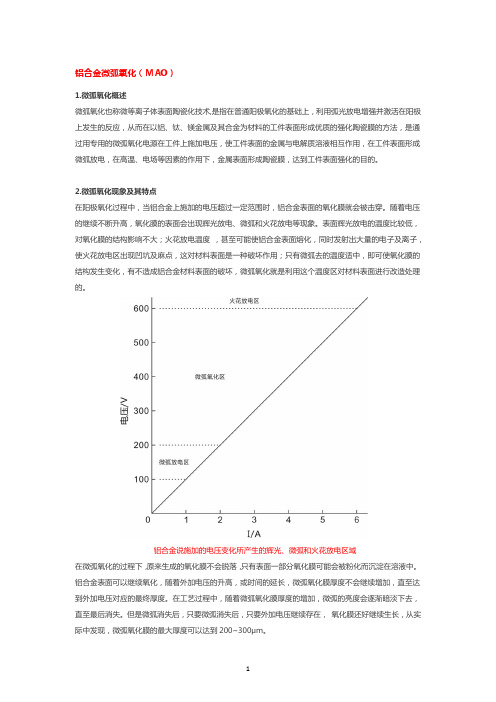

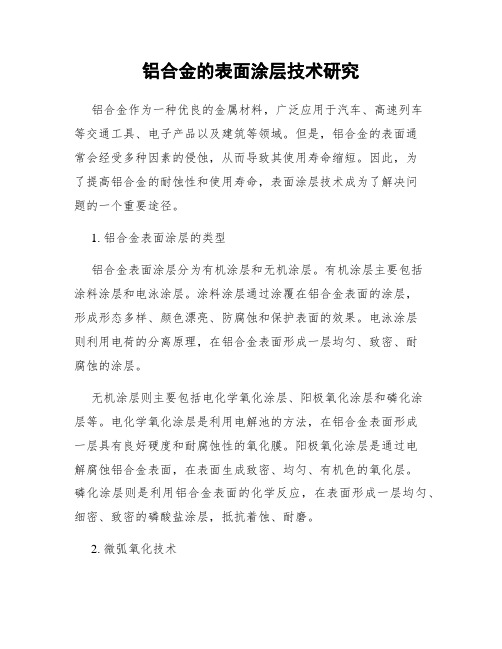

2.微弧氧化现象及其特点在阳极氧化过程中,当铝合金上施加的电压超过一定范围时,铝合金表面的氧化膜就会被击穿。

随着电压的继续不断升高,氧化膜的表面会出现辉光放电、微弧和火花放电等现象。

表面辉光放电的温度比较低,对氧化膜的结构影响不大;火花放电温度,甚至可能使铝合金表面熔化,同时发射出大量的电子及离子,使火花放电区出现凹坑及麻点,这对材料表面是一种破坏作用;只有微弧去的温度适中,即可使氧化膜的结构发生变化,有不造成铝合金材料表面的破坏,微弧氧化就是利用这个温度区对材料表面进行改造处理的。

铝合金说施加的电压变化所产生的辉光、微弧和火花放电区域在微弧氧化的过程下,原来生成的氧化膜不会脱落,只有表面一部分氧化膜可能会被粉化而沉淀在溶液中。

铝合金表面可以继续氧化,随着外加电压的升高,或时间的延长,微弧氧化膜厚度不会继续增加,直至达到外加电压对应的最终厚度。

在工艺过程中,随着微弧氧化膜厚度的增加,微弧的亮度会逐渐暗淡下去,直至最后消失。

但是微弧消失后,只要微弧消失后,只要外加电压继续存在,氧化膜还好继续生长,从实际中发现,微弧氧化膜的最大厚度可以达到200~300μm。

微弧氧化与普通阳极氧化一样,也存在着表面氧化和氧离子渗透到基体内与铝离子氧化结合,俗称渗透氧化的过程。

实际发现有大约70%的氧化层存在于铝合金的基体中,因此样品表面的几何尺寸变动不大。

由于渗透氧化,氧化层与基体之间存在着相当厚的过渡层,使氧化膜和基体呈闹牢固的冶金结合,不易脱落,这也是微弧氧化优于电镀和喷涂的地方。

铝合金表面处理的方法及应用

铝合金表面处理的方法及应用对铝及其合金进行表面处理产生的氧化膜具有装饰效果、防护性能和特殊功能,可以改善铝及其合金导电、导热、耐磨、耐腐蚀以及光学性能等。

因此,国内外研究人员运用各种方法对其进行表面处理,以提高它的综合性能,并取得了很大进展。

目前,铝及其合金材料已广泛地应用于建筑、航空和军事等领域中。

本文分类论述了铝及其合金材料表面处理的主要方法。

1·化学转化膜处理金属表面处理工业中的化学转化处理时使金属与特定的腐蚀液接触,在一定条件下,金属表面的外层原子核腐蚀液中的离子发生化学或电化学反应,在金属表面形成一层附着力良好的难溶的腐蚀生成物膜层。

换言之,化学转化处理是一种通过除去金属表面自然形成的氧化膜而在其表面代之以一层防腐性能更好、与有机涂层结合力更佳的新的氧化膜或其他化合物的技术。

1.1阳极氧化法铝的阳极氧化法是把铝作为阳极,置于硫酸等电解液中,施加阳极电压进行电解,在铝的表面形成一层致密的Al2O3膜,该膜是由致密的阻碍层和柱状结构的多孔层组成的双层结构。

阳极氧化时,氧化膜的形成过程包括膜的电化学生成和膜的化学溶解两个同时进行的过程。

当成膜速度大于溶解速度时,膜才得以形成和成长。

通过降低膜的溶解速度,可以提高膜的致密度。

氧化膜的性能是由膜孔的致密度决定的。

1.1.1硬质阳极氧化铝的硬质阳极氧化是在铝进行阳极氧化时,通过适当的方法,降低膜的溶解速度,获得更厚、更致密的氧化膜。

常规的方法是低温(一般为0℃左右)和低硫酸浓度(如<10%H2SO4)的条件下进行,生产过程存在能耗大、成本高的缺点。

改善硬质阳极氧化膜的另一种方法是改变电源的电流波形。

氧化膜的电阻很大,氧化过程中产生大量的热量,因此,传统直流氧化电流不宜过大,运用脉冲电流或脉冲电流与直流电流相叠加,可以极大地降低阳极氧化所需要的电压,并且可使用更高的电流密度,同时还可以通过调节占空比和峰值电压,来提高膜的生长速度,改善膜的生成质量,获得性能优良的氧化膜。

微弧氧化法

微弧氧化法微弧氧化技术最早起源于20世纪70年代,由于其独特的优点,在近几年得到了快速的发展。

微弧氧化技术可以在微米级厚度的氧化皮肤上生成数十纳米级别的陶瓷颗粒,这些颗粒可以填充金属表面的微孔,使金属表面更加坚固耐用。

微弧氧化技术在提高金属的表面硬度、耐磨性、耐腐蚀性和耐高温性能的同时,也可以改善金属的热传导性和导电性能。

微弧氧化技术的工艺流程通常包括清洗表面、阳极氧化处理、封孔等步骤。

清洗表面是为了去除金属表面的油污、氧化层和杂质,保证阳极氧化的效果。

阳极氧化是将金属放在电解质溶液中,通过外加电压产生微弧放电,使金属表面发生氧化反应生成氧化膜。

封孔是为了填充氧化膜的微孔,提高氧化膜的致密性和耐腐蚀性。

微弧氧化技术的主要优点包括:1.高硬度:微弧氧化膜的硬度可达到1000HV以上,比大多数金属材料的硬度高出数倍,能够有效提高金属的耐磨性和抗刮伤性能。

2.耐腐蚀性好:微弧氧化膜的密度高,结合力强,具有良好的防腐蚀性能,可以有效延长金属材料的使用寿命。

3.环保节能:微弧氧化技术不需要添加有害物质,只需要电解质溶液和电能,不会产生二次污染,符合环保要求。

4.工艺简单:微弧氧化技术操作简单,易控制,不需要复杂的设备和工艺流程,适用于各种金属材料的表面处理。

微弧氧化技术的应用范围广泛,主要包括以下几个方面:1.航空航天领域:航空航天领域对金属材料的要求非常高,微弧氧化技术可以提高金属材料的硬度、耐磨性和耐腐蚀性,保证飞行器的安全可靠。

2.汽车制造领域:汽车零部件经常处于恶劣的环境中,需要具有良好的耐腐蚀性能,微弧氧化技术可以为汽车零部件表面提供保护,延长使用寿命。

3.电子领域:电子产品的金属外壳需要具有良好的外观和防划伤性能,微弧氧化技术可以为电子产品提供优质的表面处理。

4.建筑领域:建筑结构的金属件需要具有一定的耐腐蚀性和耐久性,微弧氧化技术可以为建筑结构提供保护,延长使用寿命。

总的来说,微弧氧化技术是一种非常有前景的表面处理技术,可以为各种金属材料提供良好的表面保护,提高其性能和使用寿命。

微弧氧化铝合金实验.

微弧氧化铝合金实验一、实验目的:1.大概了解微弧氧化工艺的原理、操作步骤以及其对材料的强化方式。

2.通过实验与“材料性能学”的理论知识相结合。

二、实验原理:微弧氧化又叫等离子阳极氧化,微弧氧化是从传统的阳极氧化过程中衍化来的,是在阳极氧化的过程中,对阳极施加高强度的电压,造成电流击穿阳极的过程,突破了传统的阳极氧化对电压,电流的限制。

在击穿的过程中,会在金属形成的阳极氧化薄膜上发生弧光放电现象,从而形成放电通道,在微弧放电的过程中,会形成高温高压的条件,从而使金属表面生成优与原来的普通阳极氧化形成的氧化膜。

微弧氧化就是将原来的普通阳极氧化的法拉第区引入到高压放电区域,克服原来普通阳极氧化对于难以快速生成的,低效率的缺陷,极大提高了膜层的综合性能。

提高了基体与氧化层的结合力,结构致密,力学性能好,具有良好的耐磨、耐腐蚀、耐高温冲击和电绝缘等特性。

并且该工艺操作简单,不繁琐,不会产生对环境有污染的副产品,具有广阔的应用前景。

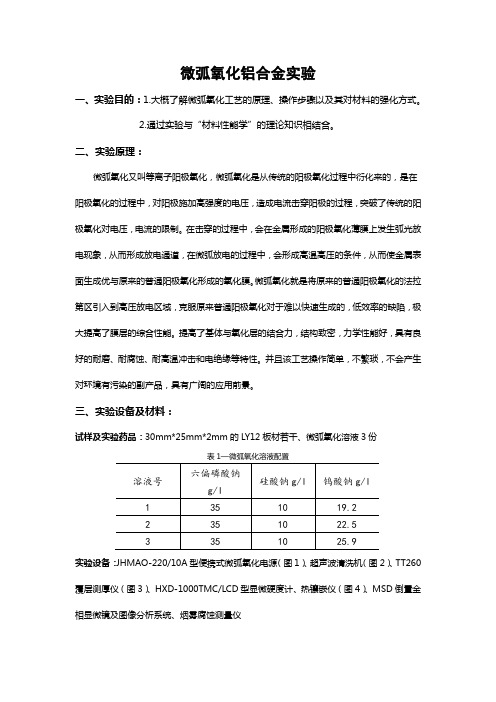

三、实验设备及材料:试样及实验药品:30mm*25mm*2mm的LY12板材若干、微弧氧化溶液3份实验设备:JHMAO-220/10A型便携式微弧氧化电源(图1)、超声波清洗机(图2)、TT260覆层测厚仪(图3)、HXD-1000TMC/LCD型显微硬度计、热镶嵌仪(图4)、MSD倒置金相显微镜及图像分析系统、烟雾腐蚀测量仪图1JHMAO-220/10A型便携式微弧氧化电源图2超声波清洗机图3TT260覆层测厚仪及其探头图4热镶嵌仪四、实验步骤:1、工件前处理:除油除锈主要除去工件表面的各种油脂,这些油污包括植物油、动物油和矿物油。

只有将这些油污彻底清除,才能达到工件的表面全部被水所润湿的目的。

2、抛光:使工件表面更加平整,微弧氧化膜层更加均匀。

3、超声波清洗机漂洗。

4、微弧氧化:(1)根据试验方案及实验条件,称取所需的电解质,在1000ml烧杯中用去离子水溶解。

(2)将配置好的溶液放入冷却水槽中,按要求连接好阴极和阳极,注意确保工件和线路良好的接触,否则氧化时会因接触不良产生局部漏电现象。

铝合金的表面涂层技术研究

铝合金的表面涂层技术研究铝合金作为一种优良的金属材料,广泛应用于汽车、高速列车等交通工具、电子产品以及建筑等领域。

但是,铝合金的表面通常会经受多种因素的侵蚀,从而导致其使用寿命缩短。

因此,为了提高铝合金的耐蚀性和使用寿命,表面涂层技术成为了解决问题的一个重要途径。

1. 铝合金表面涂层的类型铝合金表面涂层分为有机涂层和无机涂层。

有机涂层主要包括涂料涂层和电泳涂层。

涂料涂层通过涂覆在铝合金表面的涂层,形成形态多样、颜色漂亮、防腐蚀和保护表面的效果。

电泳涂层则利用电荷的分离原理,在铝合金表面形成一层均匀、致密、耐腐蚀的涂层。

无机涂层则主要包括电化学氧化涂层、阳极氧化涂层和磷化涂层等。

电化学氧化涂层是利用电解池的方法,在铝合金表面形成一层具有良好硬度和耐腐蚀性的氧化膜。

阳极氧化涂层是通过电解腐蚀铝合金表面,在表面生成致密、均匀、有机色的氧化层。

磷化涂层则是利用铝合金表面的化学反应,在表面形成一层均匀、细密、致密的磷酸盐涂层,抵抗着蚀、耐磨。

2. 微弧氧化技术微弧氧化(MAO)技术是一种新型的表面涂层技术,是将直流脉冲电源连接在两个电极上,通过高电压脉冲放电,在铝合金表面产生放电等离子体,使铝合金表面表面氧化,形成一层陶瓷膜。

MAO技术可以制备出均匀、致密、耐腐蚀的涂层。

MAO技术的涂层硬度比阳极氧化技术制备的涂层硬度高出2-3倍,使得铝合金表面具有很好的防腐蚀、耐磨、抗硫酸盐、耐高温等性能。

另外,MAO的涂层还具有较好的导电性、绝缘性、陶瓷化特征,适用于微电子学和真空技术领域。

3. 高温涂层技术高温涂层技术是将高温下所应用的特殊难溶化、耐氧化能力超强的材料进行涂层保护,制备出一层具有高温防护的层状结构。

常用的高温耐蚀涂层有铝基、铬基、镍基、纳米陶瓷等。

铝基涂层主要是以氧化铝(Al2O3)和铝硅氧为主要原料,采用火炬喷涂技术,制备出一层均匀、致密的高温防蚀涂层。

铬基涂层则采用位置高温热喷涂技术,可以提高铝合金的耐热、耐腐蚀及抗氧化能力。

铝合金微弧氧化(MAO)

铝合金微弧氧化(MAO)1.微弧氧化概述微弧氧化也称微等离子体表面陶瓷化技术,是指在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法,是通过用专用的微弧氧化电源在工件上施加电压,使工件表面的金属与电解质溶液相互作用,在工件表面形成微弧放电,在高温、电场等因素的作用下,金属表面形成陶瓷膜,达到工件表面强化的目的。

2.微弧氧化现象及其特点在阳极氧化过程中,当铝合金上施加的电压超过一定范围时,铝合金表面的氧化膜就会被击穿。

随着电压的继续不断升高,氧化膜的表面会出现辉光放电、微弧和火花放电等现象。

表面辉光放电的温度比较低,对氧化膜的结构影响不大;火花放电温度,甚至可能使铝合金表面熔化,同时发射出大量的电子及离子,使火花放电区出现凹坑及麻点,这对材料表面是一种破坏作用;只有微弧去的温度适中,即可使氧化膜的结构发生变化,有不造成铝合金材料表面的破坏,微弧氧化就是利用这个温度区对材料表面进行改造处理的。

铝合金说施加的电压变化所产生的辉光、微弧和火花放电区域在微弧氧化的过程下,原来生成的氧化膜不会脱落,只有表面一部分氧化膜可能会被粉化而沉淀在溶液中。

铝合金表面可以继续氧化,随着外加电压的升高,或时间的延长,微弧氧化膜厚度不会继续增加,直至达到外加电压对应的最终厚度。

在工艺过程中,随着微弧氧化膜厚度的增加,微弧的亮度会逐渐暗淡下去,直至最后消失。

但是微弧消失后,只要微弧消失后,只要外加电压继续存在,氧化膜还好继续生长,从实际中发现,微弧氧化膜的最大厚度可以达到200~300μm。

微弧氧化与普通阳极氧化一样,也存在着表面氧化和氧离子渗透到基体内与铝离子氧化结合,俗称渗透氧化的过程。

实际发现有大约70%的氧化层存在于铝合金的基体中,因此样品表面的几何尺寸变动不大。

由于渗透氧化,氧化层与基体之间存在着相当厚的过渡层,使氧化膜和基体呈闹牢固的冶金结合,不易脱落,这也是微弧氧化优于电镀和喷涂的地方。

铝镁合金微弧氧化工艺

铝、镁合金微弧氧化处理技术的工程应用作者:蒋贤跃一、概述:铝镁合金微弧氧化基本原理基本原理1.微弧氧化又称等离子微弧氧化,国外常称之为等离子体电解氧化(简称MAO)。

微弧氧化过程包括电化学反应和等离子体化学反应,在外加电压未达到临界击穿电压之前,在阳极金属上发生的普通电化学反应,生成一层很薄的非晶态氧化膜。

当外加电压达到临界击穿电压后,膜层上最薄弱的部位首先被击穿,随着电压继续增加,氧化膜表面出现微弧放电现象,形成等离子体。

微弧瞬间温度极高,不仅使微弧区的基体合金发生熔融,也使周围的液体气化,并产生极高的电压。

在高温高压作用下,基本表面原有的氧化膜发生晶态转变,同时电解液中的氧离子和其他离子也通过放电通道进入到微弧区,和熔融的基体发生等离子化学反应。

反应产物沉积在放电通道的内壁上,随着微弧继续在试样表面其薄弱部位放电,均匀的氧化膜逐渐形成。

工艺流程2.微弧氧化工艺一般流程为:表面清洗——微弧氧化——清水冲洗——填充(此步骤主要用于制备耐蚀性膜)——烘干或自然干燥。

研究表明,碱清洗有利于提高微弧氧化层的抗腐蚀能力。

从电源特征看,最早采用的是直流或单向脉冲电源,随后采用了交流电源,后来发展为不对称交流电源,现在脉冲交流电源应用较多,因为脉冲电压特有的针尖作用,使得微弧氧化膜的表面微孔相互重叠,膜层质量好。

微弧氧化电解液分酸性和碱性两类工艺。

目前多用弱碱性电解液,并通过添加无机或有机添加剂改变微弧氧化膜的成分,进而实现膜层性能的可设计性。

然而,实际选用电解液时不能简单地根据电解液时酸碱度,导电性大小,黏度,热容量等理化因素来确定,还要考虑被处理的基体合金材料,选用的电解液应对合金及其氧化膜具有一定的溶解作用和钝化作用。

工艺控制方面,有恒压微弧氧化法和恒电流微弧氧化法两类。

一般采用恒电流法,因为此法省时且易控制,电流密度通常根据膜层厚度,耐磨,耐蚀,耐热等的需要在1-100A/dm2 范围内选定。

膜元素和分布规律3.微弧氧化膜呈熔融冷却状,表面有孔,但不是贯穿的,故能阻挡环境中的腐蚀物质进入膜层。

表面微弧氧化

表面微弧氧化表面微弧氧化(Micro arc oxidation,MAO)是一种常用于金属材料表面处理的技术。

它通过电解过程,在金属表面形成一层坚硬、致密、陶瓷状的氧化层,大大提高了金属的表面硬度、耐磨性和耐腐蚀性。

在许多领域,如汽车、航空航天、军工等,表面微弧氧化技术被广泛应用。

微弧氧化技术最早源于苏联,20世纪60年代初,苏联科学家开始研究并应用微弧放电技术来增强材料的表面硬度。

之后,这项技术逐渐得到发展和应用,不断取得了突破性的进展。

目前,微弧氧化技术已成为一种重要的表面处理技术。

微弧氧化的原理是,在电解液中,金属作为阳极,电解液为阴极,施加直流电压,产生放电现象。

在高电压的作用下,金属表面产生放电等离子体弧,使金属表面局部区域温度瞬间升高到数千度,电弧持续放电,并与电解液中的氧、氢等原子发生反应生成氧化物,形成坚硬的陶瓷氧化层。

这种氧化层具有很高的硬度、致密性和陶瓷性质,能够显著改善金属的表面性能。

表面微弧氧化技术的主要优点有以下几个方面:首先,表面微弧氧化技术能够显著提高金属材料的硬度和耐磨性。

氧化层具有很高的硬度,一般可达到约1000-3500HV,甚至更高。

这使得金属材料在使用过程中能够更好地抵抗磨损和划伤,延长使用寿命。

其次,表面微弧氧化技术能够增加金属材料的耐腐蚀性。

氧化层具有很高的致密性,能够有效隔绝金属与外界环境的接触,阻止氧、水等腐蚀性物质的侵蚀,进一步提高金属的抗腐蚀性能。

再次,表面微弧氧化技术能够改善金属材料的表面粗糙度和摩擦性能。

由于氧化层的形成,金属表面变得更加光洁平滑,减少了表面的粗糙度,从而减小了表面的摩擦系数,提高了金属的摩擦性能。

此外,表面微弧氧化技术还可以改变金属材料的颜色和外观。

由于氧化层的不同成分和厚度,可以产生不同的颜色和外观效果,从而使金属材料具有更多的装饰性和美观性。

目前,表面微弧氧化技术主要应用于金属材料表面处理,如铝合金、钛合金等。

在汽车领域,微弧氧化技术被广泛应用于汽车车身、底盘等金属部件的表面处理,提高了零部件的硬度和耐腐蚀性,增加了汽车的安全性和耐久性。

微弧氧化处理 -回复

微弧氧化(Micro Arc Oxidation,MAO)是一种常见的金属表面处理技术,用于增强金属表面的硬度、耐腐蚀性和耐磨性。

该技术通过在金属表面产生微弧放电,使金属表面发生氧化反应,形成一层硬度较高的氧化膜。

这种氧化膜具有许多优点,如高硬度、良好的耐腐蚀性和耐磨性,能够保护金属表面免受外界环境的损害。

微弧氧化通常适用于铝合金、镁合金和钛合金等金属材料的表面处理。

该技术广泛应用于汽车、航空航天、电子设备和建筑等领域,可以在保护金属表面的同时改善其性能和寿命。

微弧氧化处理具有以下优点:高耐腐蚀性:氧化膜能够有效防止金属表面与外界腐蚀介质接触,从而延长金属件的使用寿命。

高耐磨性:氧化膜具有较高的硬度,能够有效抵抗摩擦和磨损,提高金属件的耐磨性能。

节能环保:微弧氧化过程中不需要使用有害化学药品,对环境友好,同时也不会产生二次污染。

适应性广:微弧氧化可用于多种金属材料的表面处理,适用范围广泛。

工艺简单:相对于其他表面处理技术,微弧氧化的工艺相对简单,易于操作和控制。

需要注意的是,微弧氧化处理通常需要在特殊的设备和特定的工艺条件下进行,因此需要合适的设备和专业的操作人员来完成。

对于不同材料和要求,可能需要调整处理参数和工艺流程,以达到最佳的处理效果。

微弧氧化技术是一种绿色环保的新兴...

ZL201铸造铝合金微弧氧化工艺研究摘要微弧氧化技术是一种绿色环保的新兴表面处理工艺技术,主要用于对铝、镁、钛等轻金属及其合金的表面处理,它能有效地在基体材料表面上原位生长一层均匀的陶瓷膜。

微弧氧化由于其工艺特点明显,表面处理的性能优势突出,自该技术被发明以来,备受人们的青睐,但到目前为止,全面分析工艺参数对生成膜层多项性能的影响,以及通过工艺分析建立工艺数学模型的实验研究非常少,尤其是在铸造铝合金方面。

本论文以ZL201铝合金为研究对象,利用正交回归实验方法,系统地研究了微弧氧化的工艺参数规律及它们对膜层性能的影响规律,并在此基础上建立工艺数学模型,找出了最佳工艺参数,同时利用实际实验验证和修正了工艺数学模型,最终建立起一套以膜层厚度、硬度和耐腐蚀性能为目标的完整工艺数据库,并按标准工艺数据库提供的参数加工出了部分标准样件。

实验分析过程中各个影响因素的取值范围如下:氢氧化钾浓度0~5g/L,铝酸钠浓度0~10g/L,硅酸钠浓度0~10g/L,六聚偏磷酸钠浓度0~2g/L,四硼酸钠浓度0~2g/L,加工时间0~200min,加工电流0~5A,正向脉冲宽度100~10000μs,负向脉冲宽度100~10000μs,死区时间50~1000μs。

工艺数学模型和工艺实验的规律表明:控制电参数、工作液体系和加工时间等工艺参数之间的配比,能有效地改变生成膜层的性能;在一定温度范围内,微弧氧化处理铝合金表面时温度对膜层的性能影响较小;正负向电流密度相等或者正向电流密度略小于负向电流密度时加工成的膜层性能最好。

经优化工艺处理后的试件表面和横断面微观结构SEM分析结果表明,微弧氧化膜层由两层构成:里层是很薄的过渡层,外层是硬质陶瓷层,没有疏松层。

膜层的主要元素是Al和O,相的组成主要是α-Al2O3,实验结果与理论分析的结果一致。

关键词:铸造铝合金,微弧氧化,工艺,工艺数学模型,膜层性能INVESTIGA TION ON TECHNOLOGY OF MICRO-ARCOXIDA TIONON THE SURFACE OF ZL201 ALUMINUMCASTING ALLOYABSTRACTMicro-arc oxidation (MAO), an environment-protection and new surface treatment technology, was mainly used to the surface treatment of aluminum, magnesium, titanium and other light metals and their alloys, and can in-situ form ceramic coating on the surface of these alloys. The MAO technology has an obvious advantage for surface treatment on account of its direct technique characteristic. It has been paid much attention to since it was invented. However, till now the experimental research, the comperehensive analysis of influence of process parameters on multiple performances and the establishment of process mathematic model through process analysis, is very scarce, especially for aluminum casting alloys.The paper focuses on ZL201 aluminum casting alloy. By means of orthogonal regression experimental method, the paper has systematically investigated the process parameter regularity of MAO of ZL201 alloy, and its influence on coating performances. On the base of these, the process mathematic models are set up and the optimal process parameters are found. Then process mathematic models have been verified and modified with real experiments. Finally, a complete process data base, whose targets are thickness,hardness, corrosion resistance of the coating, has been established, while several standard specimens have been manufactured according to parameters from the standard process database.Ranges of the factors used in the experiment are: potassium hydroxide concentration is 0~5g/L, sodium aluminate concentration 0~10g/L, sodium silicate concentration 0~10g/L, sodium hexametaphosphate concentration 0~2g/L, sodium tetraborate concentration 0~2g/L, process time 0~200min, process current 0~5A, positive-going impulse width 100~10000μs, negative-going impulse width 100~10000μs, dead space time 50~1000μs.The processing mathematic model and processing experiment have shown that the performances of the coating can be changed by controlling the ratio of electrical parameter, operating fluid system, process time and other process parameters. At some temperature range, the temperature gives very little effect on coating performances during processing aluminum alloys with micro-arc oxidation. The coating performances are optimal when the positive-going current density is equal to or slightly less than less than the negative-going current density.The SEM images, of the surface and cross-section of the specimens treated with optimal process, show that the MAO coating is made up of two layers, the internal layer is very thin transition layer and the external layer hard ceramic layer, and there isn’t any tectorium. The main compositions of the coating are Al and O, and the phase composition is mainly α-Al2O3. The experiment gives the same results with theoretical analysis.KEY WORDS: aluminum casting alloy, micro-arc oxidation,process, process mathematic model, coating performance目 录摘要 (I)ABSTRACT (III)第1章绪论 (1)1.1 铸造铝合金的特点和应用[1,2] (1)1.1.1 铸造铝合金的特点 (1)1.1.2 铸造铝合金系简介及其应用 (1)1.2 ZL201铝合金特点和应用状况 (2)1.2.1 ZL201铝合金的成分和性能[1,2] (2)1.2.2 ZL201合金的应用状况[1,2] (3)1.2.3 ZL201合金的表面处理状况 (4)1.3 微弧氧化工艺的研究状况 (4)1.3.1 微弧氧化工艺简介 (4)1.3.2 微弧氧化基础理论 (5)1.3.3 微弧氧化工艺优点 (9)1.3.4 微弧氧化工艺的应用前景[51-54] (9)1.4 本研究的目的、意义和主要内容 (10)1.5 本章小结 (11)第2章实验方案与方法 (12)2.1 实验总体方案设计 (12)2.2 ZL201铝合金基材试样制备 (16)2.2.1 试样选材 (16)2.2.2 试样制备 (16)2.3 微弧氧化处理 (16)2.3.1 微弧氧化处理设备 (16)2.3.2 微弧氧化处理工艺流程 (17)2.3.3 异常微弧氧化实验记录 (18)2.4 测试设备(仪器)与方法 (18)2.4.1 膜层厚度测试 (18)2.4.2 膜层表面粗糙度测试 (18)2.4.3 膜层绝缘电阻测试 (19)2.4.4 膜层结合力测试 (19)2.4.5 膜层硬度测试 (19)2.4.6 膜层热冲击测试 (19)2.4.7 膜层孔隙率测试 (20)2.4.8 膜层耐蚀性能测试 (20)2.4.9 膜层微观结构分析 (20)2.5 本章小结 (20)第3章工艺数学模型 (22)3.1 工艺数学模型建立的条件 (22)3.2 数学分析 (23)3.3 本章小结 (24)第4章实验结果及分析讨论 (25)4.1 膜层厚度实验结果与分析讨论 (25)4.1.1 实验结果 (25)4.1.2 分析与讨论 (27)4.2 膜层表面粗糙度实验结果与分析讨论 (31)4.2.1 实验结果 (31)4.2.2 分析与讨论 (32)4.3 膜层绝缘电阻实验结果与分析讨论 (35)4.3.1 实验结果 (35)4.3.2 分析与讨论 (37)4.4 膜层结合力测试分析 (41)4.4.1 测试方法 (41)4.4.2 测试结果 (41)4.5 膜层硬度实验结果与分析讨论 (42)4.5.1 实验结果 (42)4.5.2 分析与讨论 (43)4.6 膜层抗热冲击性测试分析 (47)4.6.1 测试方法 (47)4.6.3 测试结果 (47)4.7 膜层孔隙率检测结果与分析讨论 (48)4.7.1 检测结果 (48)4.7.2 分析与讨论 (49)4.8膜层耐腐蚀性实验结果与分析讨论 (53)4.8.1 实验结果 (53)4.8.2分析与讨论 (54)4.9 膜层微观结构的SEM分析 (57)4.10 本章小结 (58)第5章结论 (60)参考文献 (62)附录1 加工参数对膜层性能指标影响的定性函数关系式 (65)附录2 标准工艺数据库 (70)致谢 (72)攻读硕士学位期间发表的论文 (73)第1章 绪论1.1 铸造铝合金的特点和应用[1,2]1.1.1 铸造铝合金的特点铸造铝合金是在纯铝的基础上加入其他金属或非金属元素,不仅能保证纯铝的基本性能,而且由于合金化和热处理的作用,使铝合金具有良好的综合性能。

铝合金阳极氧化与表面处理技术.第2版

铝合金阳极氧化与表面处理技术.第2版铝合金阳极氧化与表面处理技术一、引言铝合金是一种常见的金属材料,具有优良的机械性能和化学性能,在工业和民用生活中有着广泛的应用。

而铝合金的表面处理技术则是为了提高其耐腐蚀性、耐磨性和装饰效果而必不可少的环节。

在目前的表面处理技术中,铝合金阳极氧化是一种被广泛采用的技术,它能够为铝合金表面形成坚固的氧化膜,增强其耐磨性和耐腐蚀性。

在本文中,我们将探讨铝合金阳极氧化与表面处理技术的相关内容,希望能给读者带来全面的了解和深入的认识。

二、铝合金阳极氧化的原理和工艺2.1 阳极氧化的基本原理阳极氧化是一种在强电场和氧化性电解质的作用下,在金属表面形成致密稳定的、质硬、疏水、不易吸附灰尘的氧化膜的表面处理技术。

在铝合金阳极氧化过程中,通常采用硫酸、草酸或氯化物等作为电解液,在一定的电流和电压条件下进行氧化处理,形成氧化膜。

生成的氧化膜具有一定的孔隙结构,能够在此基础上进行染色、封孔等处理,以提高其装饰性和表面性能。

2.2 阳极氧化的工艺流程铝合金阳极氧化通常包括前处理、阳极氧化、封孔和染色等多个工序。

前处理包括除油、酸洗和去除氧化皮等,以确保基材表面的纯净度和可靠性。

阳极氧化的关键在于控制电流密度、电解液的成分和浓度以及工艺参数。

封孔和染色处理能够进一步提高氧化膜的耐腐蚀性和装饰性,同时也能为后续的涂装、粘接等作业提供更好的表面条件。

三、铝合金阳极氧化的应用和发展趋势3.1 应用领域铝合金阳极氧化广泛应用于航空航天、汽车制造、电子通讯、建筑装饰等领域。

在航空航天领域,阳极氧化后的铝合金能够提供更高的抗腐蚀能力和耐久性,能够满足飞机各个部位的要求。

在汽车制造领域,阳极氧化的铝合金产品在车身、发动机零部件、车轮等方面都有着广泛的应用。

在电子通讯领域,铝合金阳极氧化产品在手机外壳、电子器件外壳等方面也有较大需求。

3.2 发展趋势随着工业技术的不断发展和进步,铝合金阳极氧化技术也在不断创新和完善。

铝合金微弧氧化

☆氧化电压 1)低压生成的膜孔径小、孔数多,高压使膜孔径大,孔数少, 但成膜速度快。 2)电压过低,成膜速度小,膜层薄,颜色浅,硬度低。电压 过高,易出现膜层局部击穿,对膜耐蚀性不利。 ☆溶液温度 1)温度低时,氧化膜的生长速度较快,膜致密,性能较佳, 但温度过低,氧化作用较弱,膜厚和硬度的数值都较低 2)温度过高,碱性电解液对氧化膜的溶解作用增强,致使膜 厚与硬度显著下降,且溶液易飞溅,膜层也易被局部烧焦 或击穿。

微弧氧化反应装置图如下:

1:电源 2:调压控制系统 5:冷却系统 6:电解槽

3:试样 7:阴极

4:搅拌器

2、微弧氧化的特点 ❶大幅度提高材料的表面硬度,显微硬度在1000-2000HV,最 高可达3000HV; ❷良好的耐磨损性能; ❸良好的耐热性和耐蚀性; ❹良好的绝缘性能,电阻可达100MΩ; ❺溶液为环保型,符合环保排放要求;

☆pH值

酸碱度过大或过小,溶解速度加快,氧化膜生长速度都会 减慢。 ☆溶液浓度 溶液浓度对膜的成膜速率、表面颜色、粗糙度都有影响。 ☆溶液电导率 溶液电导率影响微弧氧化膜的生长速度和致密度。

五、与其他氧化方式对比

六、应用

谢谢!

3、工艺流程

二、铝合金微弧氧化膜

1、膜层结构特征

铝合金微弧氧化膜表面形貌

表面显微3D照片

许多残留的放电气孔,孔周围有融化 的痕迹,说明放电瞬间温度确实很高。