汽车侧裙护板设计指导

汽车轮罩护板设计指导

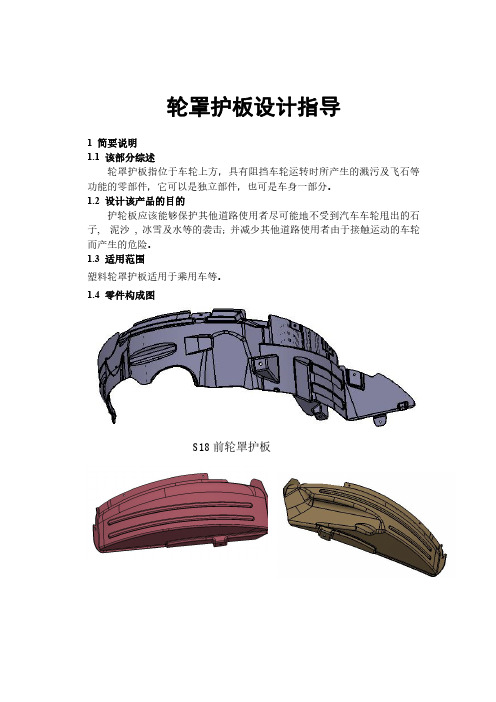

轮罩护板设计指导1简要说明1.1该部分综述轮罩护板指位于车轮上方,具有阻挡车轮运转时所产生的溅污及飞石等功能的零部件,它可以是独立部件,也可是车身一部分。

1.2设计该产品的目的护轮板应该能够保护其他道路使用者尽可能地不受到汽车车轮甩出的石子,泥沙,冰雪及水等的袭击;并减少其他道路使用者由于接触运动的车轮而产生的危险。

1.3适用范围塑料轮罩护板适用于乘用车等。

1.4零件构成图S18前轮罩护板S18后轮罩护板1.5产品开发工艺介绍通常情况下本体成型方式有注塑、吸塑、模压等1.6产品开发流程介绍产品开发有10个阶段,从P0到P9。

开发设计阶段的流程,在本设计指南中不过多介绍,主要说明一下开发阶段从P3以后的主要流程。

1、试制阶段:试制的目的是对设计进行验证,并对设计进行确认;2、模具、检具开发阶段:经过试制阶段,对设计进行验证,并对设计进行改进后,可以对设计进行确认。

此后,进行零件正式模具的开发;3、正式模具件装车验证,进行产品改进,并相应调整、修改模具,使产品更加完善,品质更好;4、制定材料、总成试验大纲,进行零部件材料、性能试验;5、对产品进行“工装样件认可”(OTS认可)。

至此,完成产品的开发工作。

***注:需要特别强调的是,在开发阶段,无论是对试制零件,还是正式模具件,都要对此进行必要的尺寸检查,确认符合图纸和数据后,才可进行装车验证。

否则,所有的验证工作,就没有正确的依据。

***2设计构想(思想、理念)2.1设计原则2.1.1相关法规GB7063-94汽车护轮板78.549.EEC机动车辆护轮板2.1.2阻挡车轮运转时所产生的溅污及飞石2.1.3符合成型要求,整体外观的流畅,协调性2.1.4低成本,自重轻,材料的可回收利用性2.1.5工艺可行性,拆装方便的原则2.2轮罩护板的功能要求轮罩护板应该能够保护其他道路使用者尽可能地不受到汽车车轮甩出的石子,泥沙,冰雪及水等的袭击;并减少其他道路使用者由于接触运动的车轮而产生的危险。

内饰设计指南-第六章-立柱护板设计指南

目录第六章立柱护板设计指南 (80)1、适用范围 (80)2、简要说明 (80)2.1 立柱护板简介 (80)2.2 立柱护板分类 (80)2.3 立柱护板的主要生产加工工艺 (80)3、立柱护板的材料 (81)4、立柱护板的性能 (82)5、立柱护板的法规要求: (82)6、立柱护板的设计: (82)6.1 立柱护板的设计开发流程 (82)6.2 立柱护板的设计开发介绍 (83)6.2.1 视野校核 (83)6.2.1.2 C柱上护板与后方视野的校核 (83)6.2.2 MH碰撞点制作 (84)6.2.3 设计出模方向 (88)6.2.4 定义材料,理解车型定义,确定制造精度目标 (88)6.2.5 FMH立柱护板与BIW间隙检查 (88)6.2.6 校核视野和调整宽度 (88)6.2.7 立柱护板与IP的配合设计 (89)6.2.8 出模方向与法规撞击方向的关系 (89)6.2.9 吸能块(加强筋)设计 (89)6.2.10 立柱护板与玻璃、密封条、顶棚、地毯等周边件的配合设计 (90)6.2.11 立柱护板系统零部件之间的配合设计 (92)6.2.12 分模线的设计 (94)6.2.13 所有倒角设计、定义 (94)6.2.14 立柱护板的紧固方式设计 (94)6.2.15 截面设计 (97)6.2.16 A面制作,法规校核 (97)6.2.17 注塑工艺分析 (97)6.2.18 3D数据制作 (97)6.2.19 内饰件碰撞试验与A面调整 (97)6.2.20 数据下发,分析、修改 (97)6.2.21 按照企标完成2D图纸的绘制 (97)6.3 立柱护板的设计工艺要点 (98)7、立柱护板公差的设定 (98)8、立柱护板的发展趋势 (99)9、总结 (99)第七章遮阳板设计开发指南................................... 错误!未定义书签。

1、简要说明.................................................. 错误!未定义书签。

汽车护板注塑模具三维设计及制造

AUTOMOBILE DESIGN | 汽车设计时代汽车 汽车护板注塑模具三维设计及制造马泉柳州裕信方盛汽车饰件有限公司 广西柳州市 541500摘 要: 本文分析汽车护板注塑模具的设计和制造,详细介绍了以UG注塑模为基础的三维设计方法,并通过数控加工对注塑模具的三维制造过程进行了阐述。

设计和制造三维注塑模,可以有效地改进模具的设计和生产效率,缩短模具研制时间,在一定程度上帮助了技术人员。

关键词:汽车护板 注塑模具 三维设计及制造1引言模具设计合理的可能性,主要体现在成型的塑料制品是不是具有良好的外观质量和精准的成型尺寸。

此外,优良的铸模应具有先进合理的加工工艺,无需干扰装配,坚固可靠,成型时间短,模具寿命长。

模具设计质量直接影响塑料制品的成型质量和生产效率,模具的合理设计,即表示基本已经成功了,剩余部分则应以出色的模具制造技术、先进的数控加工机床、制作模具的技巧和高水平的制造人员为基础。

因此,为了获得高品质的模具,需要具备业务技能强的设计团队,缩短首次试模时间,保证塑料质量。

目前,在短时间内完成模具设计,不只是基于经验,还要使用先进的三维软件设计,以此有效地完成模具设计。

2 塑料制品及开模分析汽车护板注塑制品的材料为聚丙烯,平均厚度为2.5毫米,重量280克。

本产品是一种复杂的弯曲表面,应用三维模拟3D软件。

在塑料制品的模拟过程中,必须要分析拔模,为了防止出现弯曲钩子,影响脱模,也需要仔细分析塑料制品的厚度,以防止塑料制品的收缩。

还要分析出卡钩、侧孔等是否足够,以便可以成功地脱离模具,如果发现问题要及时调整塑料制品,以保证开模没有问题。

由于塑料制品对外观要求高,在开模前必须确认接头线的位置,以免出现表面质量问题,导致大量修改或模具作废,无法及时提交可接受的样品。

此外,应根据产量、机床吨位、材料和结构等要求,编制开模分析表,保证第一次试验期和开模周期在预计期限内[1]。

3 模具结构设计3.1 注塑机选择注塑机是注塑过程中的重要设备,利用注塑机能够将原材料加工成各种塑料制品。

汽车侧裙板的热流道大型注塑模具设计

汽车侧裙板的热流道大型注塑模具设计何镜奎;陈洪土【摘要】According to the structural characteristics,material characteristics and plastic appearance quality of an automobile side apron as well as the requirements for batch production,a large complex injection mould with a hot-runner-plus-common-runner structure was designed.An optimal design proposal for gating system was determined as a 5-point hot runner feed system through a careful mold flow analysis,and the feed sequence was adjusted by the sequence valve according to the quality of molded parts.It was confirmed that the side core pulling mechanism of the die was complicated,the temperature control system was balanced and efficient,and the guide positioning system was accurate and reliable.The results indicated that the molding cycle could be controlled within 75 s and the dimensional accuracy of plastic parts achieved MT4 thanks to the advanced design and reasonable structure for the mould developed by this work.The mould was kept a stable operation since the formal production.%根据汽车侧裙板的结构特征、材料特征、塑件外观质量与批量要求等,设计了一副热流道转普通流道的大型复杂注塑模具;经过详细的模流分析,确定了热流道5点进胶的最佳浇注系统方案,进胶顺序由顺序阀根据成型塑件质量情况进行调节;模具侧向抽芯机构复杂,温度控制系统均衡高效,导向定位系统精确可靠.结果表明,模具结构先进合理,自投产以来,运行安全平稳,成型周期控制在75 s之内,塑件尺寸精度达到MT4.【期刊名称】《中国塑料》【年(卷),期】2018(032)002【总页数】7页(P134-140)【关键词】汽车侧裙板;模流分析;热流道;大型注塑模具;顺序阀;侧向抽芯机构【作者】何镜奎;陈洪土【作者单位】广东开放大学广东理工职业学院,广州510091;广东创新科技职业学院机电工程系,广东东莞523960【正文语种】中文【中图分类】TQ320.5+20 前言汽车侧裙板是指车体两侧安装的裙板,位于汽车前后门槛上。

轿车车身侧围外板设计方法

轿车车身侧围外板设计方法【摘要】:轿车侧围外板是整个车身开发中设计周期最长、模具开发周期最长、工艺最复杂的零件。

同时它又是整个车身设计中的一个重要基准,可以保证车身各组成结构可以保持同步设计。

同时,侧围外板也是整车造型的一个重要载体,整车的侧面外观特征绝大部分都是通过侧围外板体现出来的,所以我们在整车开发过程中,一定要牢记侧围外板是基准、核心,是任何零件都无法比拟的一个重要零件,这就要求我们在前期分析、布置的时候,与车门有关系的零件一定要布置合理,以尽量减少后期的修改设计。

【关键词】:侧围外板;车身设计;流程;Abstract: The car body side outer panel is the longest of the design cycle in the development of the whole body, mold the longest development cycle, a process the most complex parts. But it also is an important benchmark in the entire body design, you can ensure that the body composition can keep pace with design. The same time, the side wall of the outer plate is also an important carrier of the vehicle shape, the side of the exterior features of the vehicle the vast majority are reflected through the side wall outer plate in the vehicle development process, so we must bear in mind that side wall the board is the benchmark core is an important part of any parts can not be compared to our preliminary analysis, layout, door relationship between parts, which requires a certain arrangement is reasonable, in order to minimize late to modify the design.Key words: side wall outer plate; body design; process;1.概述从侧围结构功能设计角度看,侧围设计主要考虑A柱部分的视野、门槛、门洞部分的乘降性、密封性等设计要素。

侧围饰板设计规范

侧围内饰设计规范编制校对审核版本日期目录1 概述 (1)1.1 法规要求 (2)1.2 性能要求 (2)1.3 侧围内饰件的材料及料厚 (3)1.4 侧围内饰件的主要生产工艺及其生产流程 (3)2 目的、范围 (4)3 设计流程图 (4)4 设计前提条件 (5)5 详细设计流程 (6)5.1 CAS面阶段 (6)5.1.1 对CAS面进行分块 (6)5.1.2 对CAS面进行视野校核 (6)5.1.3 间隙、面差定义 (7)5.1.4 主拔模方向确定、断面分析及方案设计 (9)5.1.5 对CAS面评审(一般2—3次)、油泥调整 (14)5.1.6 方案评审、修改(一般2—3次,跟CAS面调整同步进行) (14)5.2 工程结构设计阶段 (14)5.2.1 第一版工程结构数据设计 (14)5.2.2 对第一版数据进行全面评审、修改(第二版数据设计) (14)5.2.3 造型输入A面,工程方面对A面进行重新校核;A面评审、修改、冻结。

(15)5.2.4 第三版数据设计(替换A面)、评审、修改。

(15)5.3 快速样件制作,装车验证(该阶段生产厂家、工艺部门、CAE部门需全面参与对数据的分析) (15)5.4 3D数据的修改、评审、冻结交付 (15)5.5 2D工程图 (15)5.6 交付 (15)5.7 项目总结 (15)侧围内饰设计规范1 概述◆ 侧围内饰是指覆盖在车身侧围A 柱、B 柱、C 柱、前后门槛钣金上的内装饰件。

◆ 主要作用为装饰、隔音、隔水等,提升车辆舒适性、美观性、安全性。

◆ 通常由左右A 柱内饰板、左右B 柱内饰板、左右C 柱内饰板、左右前门槛内饰板、左右后门槛内饰板组成,其主要零件构成如下图(左右侧围内饰一般是对称的,图示以右侧围内饰作说明)。

图1-1 侧围内饰构成示意图右B 柱下装饰板右C 柱下装饰板1.1 法规要求1.1.1 汽车内饰材料燃烧特性:GB 8410;1.1.2 轿车内部凸出物:GB 11552;1.1.3 汽车驾驶员前方视野要求及测量方法:GB 11562;1.1.4 乘员在车内碰撞时的防护:FMVSS 201(美标);1.1.5 侧碰撞保护:FMVSS 214(美标);ECE R95(欧标);1.1.6 关于车辆内部安装件认证的统一规定:ECE R21(欧标);1.1.7 回收再循环:2000-53-EC(欧标);1.1.8 禁止使用的重金属:2002-525-EC(欧标);注释:FMVSS: Federal Motor Vehicle Safety Standard(美国联邦机动车安全标准)ECE: Economic Commission for Europe(欧洲经济委员会)以上法规中,通常只考虑前面3条法规项;需要出口到欧盟或者美国的车型,才考虑后面的法规项。

立柱护板系统设计指南

立柱护板系统设计指南1、简要说明一般轿车有A、B、C三个立柱,有的结构还有D柱,如更复杂则依次类推。

立柱护板固定在汽车侧围立柱内板上,主要具有内部美化装饰,乘员保护等功能。

1.1 立柱护板材料的性能我公司现有车型立柱护板的材料有:PP5和PP6(A11、A15), PP-T20 (B11), PP-T15和PP-T20(S11)和PP+EPDM-T20(B14)和PP/PE (T11), 还有麻纤维材料,PP-T15和PP5一般都用在下护板上。

需要根据汽车的档次和护板造型结构的需要,制定合理的材料种类和成品标准,护板设计人员需要考虑材料的硬度、强度、韧性等的性能。

我公司现有这方面的标准有Q/SQR.04.137(PP+T20和PP+EPDM-T20),其他的标准有待进一步完善。

和其它内饰件产品一样,立柱护板满足内饰件统一的成品性能要求,燃烧特性(GB8410),耐光色牢度(QBV.06.1303),气味试验(QBV.06.3900),甲醛含量(QBV.06.3925),冷凝成份,有机化合物等。

1.2 立柱护板的工艺常见立柱护板有注塑工艺和注塑件表面包覆面料工艺。

还有压铸成型的麻纤维材料的立柱护板。

立柱护板包布工艺:注塑-表面喷胶-覆布-切割-修边1.3成本构成成本主要由设计费用、原材料费用、模具和工装,检具等开发费用构成,三种工艺对比而言,麻纤维压铸和注塑成型价格差不多,但包布工艺需要增加约1.5倍的价格。

1.4 立柱护板的结构立柱护板一般都是采用背面设计安装座,通过塑料固定卡子和车身内板安装孔固定在一起,对于C柱和D 柱连接在一起的大立柱护板(如T11车C柱护板),背面设计塑料加强卡片用弹簧钢片固定在车身孔上,同时还采用自攻螺钉和膨胀螺钉固定。

也可才有内部填充网状物的结构方式增加强度和韧性。

下图是B14立柱护板的简图:主要包括:A柱上、下护板,三角窗装饰面板、B柱上、下护板,C柱上护板、D柱上护板,安全带调整滑板、前后门门槛踏板、门槛压板。

侧围护板设计指南21521

18 3D数据制作 19 内饰件碰撞试验与A面调整 针对侧围护板的3D数据在CAE中进行FMH的碰撞分析,如果伤害值不能达到小 于1000的要求,则需要加强侧围护板的吸能结构。 20 数据下发,分析、修改

21 2D图纸完成

•立柱护板的注塑工艺要点

开模方向和分型线 保证尽可能减少抽芯机构和消除分型线对外观的影响 开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一 致,以避免抽芯减少拼缝线,延长模具寿命 脱模斜度 适当的脱模斜度可避免产品拉毛。光滑表面的脱模斜度应大于0.5度,细皮纹表 面大于1度,粗皮纹表面大于1.5度

• 4 定义材料,理解车型定义,确定制造精度目标

• 理解整车的价格及市场定位,了解整车环境要求,定义精度目标。

• 根据整车的需求进行侧围护板的工艺确认和材料确定。

• 如低档车:注塑,塑料材料

• 中档车:注塑+注塑件表面包覆面料工艺 • • 高档车:注塑件表面植绒工艺、注塑件和面料一体低压注塑工艺

• 制造精度要求:低档车一般精度;中档车中等精度;高档车高精度。

• 当出模方向与撞击方向相差很大时,需考虑护板内部增加活动块来对 法规撞击方向进行能量的吸能。

• 9 加强筋设计

• 当出模方向和侧围护板的面数据都已经基本确定以后可以开始加强筋 的设计。加强筋的作用有以下几点:

• 1.吸收法规撞击方向的能量 • 2.减少侧围护板过渡面的变形 • 3.保护乘员,使乘员不会轻易因碰撞接触到钣金造成伤害

• 硬质A柱护板和硬质仪表板配合

• 软质A柱护板和硬质仪表板配合

• 软质A柱护板和软质仪表板配合

•

硬和硬配合时,至少要留出0.5的间隙量;软和硬配合时,可以

设计为0间隙;软和软配合时应该考虑过盈量。

乘用车立柱护板设计指南

乘用车立柱护板设计指南目 次1 范围 (1)2 规范性引用文件 (1)3 立柱护板介绍 (1)3.1 立柱护板定义 (1)3.2 立柱护板材料和加工工艺 (2)4 立柱护板相关要求 (2)4.1 法规要求 (2)4.1.1 中国法规要求 (2)4.1.2 欧盟法规 (2)4.1.3 美国法规 (2)4.2 性能要求 (3)4.3 安装要求 (3)5 立柱护板设计 (3)5.1 立柱护板开发流程 (3)5.2 立柱护板设计要求收集 (4)5.3 立柱护板初版设计方案制定 (4)5.3.1 立柱护板固定方式 (4)5.3.2 立柱护板定位方案 (5)5.3.3 立柱护板造型可行性分析 (6)5.3.4 立柱护板与对手件的配合关系 (15)5.3.5 加强筋设计 (25)5.3.6 狗窝结构设计 (26)5.4 低压注塑设计 (27)5.4.1 低压注塑工艺简介 (27)5.4.2 低压注塑工艺设计要求 (27)5.5 立柱护板对钣金要求 (29)6 试验要求 (30)6.1 耐湿性试验 (30)6.2 耐化学介质试验 (30)6.3 耐擦伤性试验 (30)6.4 耐高温试验 (30)6.5 耐低温试验 (30)6.6 耐低热交变试验 (30)6.7 燃烧特性试验 (30)目 次6.8 振动耐久性试验 (30)6.9 耐冲击性能试验 (31)6.10 耐冲击性能试验 (31)6.11 气味试验 (31)6.12 耐光试验 (31)6.13 其它试验 (31)7 立柱护板的发展趋势 (31)8 总结 (31)前 言为了指导本公司乘用汽车立柱护板设计开发,特制定了本设计规范。

本规范是在充分总结本公司多年汽车产品研发实践经验的基础上,参照国内外汽车设计公司及汽车生产企业的先进经验编制而成的,本规范适用于本公司乘用汽车立柱护板的设计。

乘用车立柱护板设计指南1 范围本指南主要针对乘用车立柱护板,对结构设计、搭接关系和设计要点进行阐述。

汽车侧裙板cas可行性分析

汽车侧裙板cas可行性分析引言汽车侧裙板是一种用于改善汽车外观和提高行驶稳定性的装饰性零件。

近年来,随着汽车工业的发展,汽车侧裙板已经成为很多汽车制造商关注的焦点之一。

其中,采用碳纤维增强塑料(Carbon Fiber Reinforced Plastics, CFRP)制造的汽车侧裙板(Carbon Automotive Side Skirts, CAS)具有重量轻、强度高等优势,被认为是一种可行的选择。

本文将对汽车侧裙板CAS的可行性进行分析。

1. 可行性分析1.1 技术可行性CAS采用碳纤维增强塑料制造,具有重量轻、强度高、坚固耐用等技术优势。

碳纤维强度高于钢铁,并且具备优异的抗腐蚀性能,能够有效减轻汽车自重,提高车辆燃油效率。

此外,采用碳纤维增强塑料制造的CAS还能有效降低风噪和路噪,提升驾乘舒适性。

1.2 经济可行性CAS的制造成本相对较高,主要受到碳纤维增强塑料材料成本的影响。

然而,随着碳纤维材料的生产和应用技术的不断进步,其制造成本在逐渐下降。

而且,采用CAS可以降低车辆整体质量,提高燃油效率,从而节省燃料成本。

因此,从长期来看,CAS具备良好的经济可行性。

1.3 市场可行性随着环保意识的增强和汽车工业的发展,对于轻量化和高效能汽车零部件的需求不断增长。

CAS作为一种能够提高汽车燃油效率、降低整车排放的零部件,具备广阔的市场前景。

此外,CAS还能够增加汽车外观的时尚感和运动感,满足消费者对个性化、舒适性的追求。

2. 实施建议2.1 技术改进为了进一步提高CAS的技术可行性,可以加强碳纤维增强塑料的研发,使其材料性能更加稳定和可靠。

同时,还可以改进制造工艺,提高生产效率和降低成本。

此外,与其他汽车零部件进行整合设计,提高CAS的安装便利性和可维护性。

2.2 市场推广为了增加CAS的市场可行性,可以开展广告宣传和市场推广活动,提高消费者对CAS的认知度和接受度。

与汽车制造商进行合作,将CAS列为汽车选装件之一,以丰富产品线,并满足不同消费者的需求。

侧围护板设计指南

侧围护板设计指南简介侧围护板是一种广泛用于汽车和其他交通工具的安全设备,用于在车辆侧面保护乘客和车辆结构不受碰撞的影响。

它们通常由金属或塑料制成,固定在车辆侧面,以吸收并分散撞击力。

在本文中,我们将讨论侧围护板的设计原则和建议,以确保其在保护车辆和乘客时发挥最大的效果。

设计原则1. 强度和刚度侧围护板必须具有足够的强度和刚度,以吸收碰撞能量并保护车辆和乘客。

强度是指板材抵抗破坏的能力,可以通过材料选择和板厚度来实现。

刚度是指板材承载力的能力,可以通过几何形状和横截面设计来实现。

2. 符合安全标准侧围护板必须符合安全标准,如国际协会的《汽车安全标准》(ISO26262),以确保其在真正的事故中发挥有效作用。

3. 兼容设计侧围护板必须与车辆的整体设计相协调,包括车辆的外观,车顶和陆地轮廓线,以确保美观和空气动力学效率。

设计建议1. 板材选择侧围护板的材料选择应基于以下因素:•抗冲击能力•强度和刚度•重量•生产成本常用的材料包括铝合金,碳纤维,钢板和塑料板材。

2. 板厚度侧围护板的板厚度应根据车辆尺寸,使用环境,以及上述要素综合考虑。

板厚度越大,侧围护板的保护能力就越强,但重量也会相应增加。

因此,一个合理的选择是在保证安全性的同时尽可能减少重量。

3. 几何形状侧围护板几何形状的设计对于保护乘客和车辆具有重要作用。

较好的侧围护板形状应满足以下要求:•与车身设计协调•能够最大程度地分散撞击力•具有足够的切线长度,以增强板材的刚度•具有足够的内部填充物以增强抵御碰撞的能力4. 细节设计在侧围护板的细节设计方面,以下几点需要考虑:•确保侧围护板安装在车身强度结构上,以确保效果最大•考虑板材强度方向,以确定板材的正确方向并确保其在撞击时能够最大程度地变形吸收能量•在设计中尽可能减少让板材变形的节点,以避免剪切和弯曲等不必要的应力侧围护板在车辆碰撞事故中扮演着至关重要的角色,因此设计必须经过仔细的考虑和规划。

本文提供的设计原则和建议有助于确保侧围护板的安全性和合适的性能,以保障车辆和乘客的安全。

《汽车美容与装饰(实训)》教学课件—项目八任务二侧围内护板、车门内护板装饰实训

1)检查前后车门内护板装饰情况 2)整理清洁所有使用到的工具、用品和设备 3)处理废弃物

图9-33 拆卸后车门内拉手螺钉

图9-34 撬开后车门内饰板卡扣

图9-35取下后车门内护板

图9-36 准备好后车门内护板

考核评价

前后车门内护板更换 考核标准 考核时间:90分钟 考核总分:100分

考核项目 一、工作准备(10分)

图9-22拆除蓄电池负极端子

图9-23 撬开内拉手装饰扣

图9-24 拆卸内拉手装饰扣螺钉

任务实施

4)使用十字螺钉旋具拆卸车门装饰板扶手 座上板螺钉 5)使用一字螺钉旋具将车门扶手座上板从 端部轻轻撬开;将车门扶手座上板拉起,并 取下车门扶手座 6)将玻璃升降器线束插接器与控 制开关 分离 7)使用塑料撬棒或双手将车门装饰板从下 端轻轻拉开,使卡扣与车门分离

图9-25 拆卸车门扶手螺钉

图9-26 取下车门扶手座

图9-27 断开限束插接器

图9-28 车门装饰板总成与车门分离

任务实施

8)分离车门锁止拉锁,取下前车门内护板 9)选择同规格的新前门内护板,准备安装 10)以相反的顺序安装前车门内护板

3.后车门内护板装饰(更换)

1)用小型一字螺钉旋具拆卸后车门内拉手 饰盖 2)用十字螺钉旋具拆卸后车门玻璃升降器 螺钉, 拆卸后车门玻璃升降器面板

图9-29 分离拉锁、取下车门内护板

图9-30 准备好前车门内护板

图9-31 拆卸后车门内拉手饰盖

图9-32拆卸后车门玻璃升降器面板

任务实施

3)拆卸后车门玻璃升降器插接器 4)用小型一字螺钉旋具撬开后车门内饰板卡扣, 使车门内护板与车门分离 5)拆下后车门内拉手拉线和后车门锁拉线,取下 后车门内护板 6)选择同规格的新前门内护板,准备安装 7)以相反的顺序安装后车门内护板

一种汽车侧裙护板结构[实用新型专利]

![一种汽车侧裙护板结构[实用新型专利]](https://img.taocdn.com/s3/m/8340079c970590c69ec3d5bbfd0a79563c1ed4de.png)

专利名称:一种汽车侧裙护板结构专利类型:实用新型专利

发明人:庞虎成,宋仁军

申请号:CN202122188144.2申请日:20210910

公开号:CN215621790U

公开日:

20220125

专利内容由知识产权出版社提供

摘要:本实用新型提供一种应用于汽车零部件技术领域的汽车侧裙护板结构,所述的汽车侧裙护板结构的侧裙护板(1)上部设置护板凸出部(4),侧裙护板(1)上还设置弯折台阶部(5),侧裙护板亮条(2)卡装在护板凸出部(4)和弯折台阶部(5)形成的定位腔(6)内,侧裙护板亮条(2)上设置定位柱(7),定位柱(7)设置为卡装在侧裙护板(1)上的定位卡孔(8)内的结构,本实用新型所述的汽车侧裙护板结构,实现侧裙护板与侧裙护板亮条和车门钣金的可靠连接,保障侧裙护板亮条与车身钣金不直接接触,通过侧裙护板上的护板凸出部限位侧裙护板亮条及与车门钣金匹配,保障间隙满足尺寸要求,避免出现刮漆现象出现,提高整车品质。

申请人:宜宾凯翼汽车有限公司

地址:644000 四川省宜宾市宜宾临港经济技术开发区临港大道17号企业服务中心328室

国籍:CN

代理机构:芜湖安汇知识产权代理有限公司

代理人:蒋兵魁

更多信息请下载全文后查看。

21项目八任务二侧围内护板、车门内护板装饰

4. 当车门内护板整体完好,只是有尘污或稍有褪色现象时,可采取清洁美容护理的方法,使内护板达到焕然一新的效果,成本也较低。( )

三、简答题

1.侧围内护板装饰应遵循哪些原则?

2.车门内护板装饰方法有哪些?

2.车门内护板的分类,按不同诸元区划有不同的分类方法,按其自身结构、功能、适用的车型、档次等因素综合起来可分为:、、。

3.简单经济型车门内护板其结构为:、、。

二、判断题

1.简单经济型车门内护板结构简单,造型简洁,基本上是呈平面型。( )

2.普通型车门内护板其结构主要有:芯材、蒙皮、局部衬垫和装饰条等构成,这类车门内饰板有时下部还设有防护板,以提高饰板使用寿命和方便清洁。( )

汽车美容与装饰教案(理论)

授课:赵俊山15806688177

课题

项目八汽车室内装饰

任务二侧围内护板、车门内护板装饰

课型

新授

周次

11

课时序号

1、2

教学分析

知识目标

了解侧围内护板、车门内护板的材料和特点

能力目标

合理选择与使用侧围内护板、车门内护板材料、用品与工具

德育目标

培养学生规范操作的好习惯

重点

掌握侧围内护板、车门内护板的装饰方法和注意事项

1. 侧围内护板结构

A柱上下护板

B柱上下护板

C柱上下护板

D柱上下护板

前后门槛压板

前后门槛踏板,

行李箱侧护板等

2. 侧围内护板材料

PP-T20 ,PP-T15,

PP+EPDM-T20,PP/PE 等

3. 侧围内护板装饰原则

汽车侧裙板数值成型分析及模具设计

汽车侧裙板数值成型分析及模具设计

谭安平;李玲;段扬;骆静

【期刊名称】《塑料》

【年(卷),期】2024(53)2

【摘要】汽车侧裙板长度约为1 m,宽度约为0.1 m,卡扣、加强筋、嵌件孔等复杂结构较多,属于大型细长复杂塑件。

大型细长复杂塑件成型难度较大,需要采用数值仿真与模具设计相结合的方法,仿真、设计和验证交叉进行、相互渗透。

根据产品的特点拟定了3种进浇方案,仿真结果表明,方案Ⅲ(9点进浇)翘曲变形量最小,其值为4.51 mm。

通过验证方案Ⅲ的缩水性、填充时间、填充等值线、填充末端时间差及压力差等参数可知,方案Ⅲ填充均匀、末端压力一致、产品无缩水,表面无质量缺陷,为可行方案。

根据方案Ⅲ进行模具设计,包括浇注系统、成型零部件、推出机构、冷却系统等。

模具设计完毕后对冷却系统进行验证,结果表明,凸凹模的模温温差小于10℃,模温趋于一致,无翘曲变形风险。

基于方案Ⅲ的模具设计可作为最终方案,为模具制造和生产提供方向。

【总页数】7页(P168-173)

【作者】谭安平;李玲;段扬;骆静

【作者单位】成都理工大学

【正文语种】中文

【中图分类】TP391.7;TQ320.66

【相关文献】

1.汽车座椅侧板冲压成型有限元数值模拟

2.轿车司机座椅骨架侧板成型工艺分析及模具设计

3.汽车侧裙板的热流道大型注塑模具设计

4.汽车行李箱面板模压成型模具设计及其成型工艺参数优化研究

5.汽车B柱内板冲压成型工艺分析及模具设计

因版权原因,仅展示原文概要,查看原文内容请购买。

基于车辆侧裙护板与举升悬臂干涉问题研究

基于车辆侧裙护板与举升悬臂干涉问题研究摘要:车辆的侧裙护板就是在车辆的两侧下端安装的裙板,这些裙板的作用是使汽车在行驶的过程当中能够,提高空气的动力性能,使车辆达到更高的速度,同时也能够作为外部装饰品对车辆进行修饰。

一般的车辆侧裙护板以塑料材质为主的方式安装在车辆的下围。

本文根据汽车在安装过程当中,车辆侧裙护板与举升旋臂之间的干涉问题进行了相关分析,希望能够在汽车的研发过程当中提供相关的帮助。

关键词:侧裙护板;举升悬臂;干涉;建议引言:汽车的侧裙护板是指在汽车的两侧安装的裙板可以减少汽车两边的空气流入到车底,对汽车造成干扰。

安装了侧裙板,可以减少汽车在行驶过程当中空气带来的阻力,可以在高速行驶的过程当中,增加汽车的稳定性,不会使气流对造成影响而产生移动现象,并且还能够对汽车进行美化。

1汽车侧裙护板汽车的侧裙板是通过卡接的方式安装在车辆的下部分,可以在行驶中减少车辆两侧的气体流到车底,对汽车有一定的作用,车辆板车身扰流部件中的一部分。

安装侧裙护板在一定的条件下,可以减少空气阻力对汽车动力产生的影响,使汽车能够在行驶当中达到更快的速度,并且能够相对的降低油耗节约成本。

由于汽车的侧裙护板是安装在车身的下部,并且采用了卡接的结构,材质为塑料材质,所以在安装的过程当中,可以以汽车形成一种保护作用,在汽车的使用过程当中起到防止刮擦的作用,还可以对汽车的外观做出装饰与美化。

2侧裙护板与举升悬臂的干涉问题由于汽车在具体的形式过程当中会出现各种各样的问题,所以要经常的对汽车进行定期的维护与保养,而安装了侧裙板车辆,再进行后期的维修时,需要对总装底盘的部件进行检修,这时就需要用到举升机将汽车举升到一定的高度,才能对汽车进行维修作业。

通过举升悬臂,可以将车辆进行举升与悬空对汽车部进行检修。

而曲生悬臂在实际的操作过程当中,需要与车辆进行紧密的连接,才能够在举升过程中保证车辆不会轻易坠落或出现其他问题,这就造成了在对车辆进行举升的过程当中会对车辆的侧裙板造成挤压。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车侧裙护板设计指导

1、简要说明

侧裙护板是通过注塑成型,装配在车身四门下方,起防擦保护作用,是重要的外观保护件。

其与钣金装配方式,一般都是通过定位销定位,自攻螺钉卡扣和钣金卡接。

2、设计构想

2.1设计原则

产品数据结构合理,符合制造和装配工艺性要求,最终保证产品能够达到预期设计的目标。

从以下几个方面体现:

①全面考虑整车造型

②和其他外饰系统一起提供美观的外部造型

③要求满足操作的便利性

④保证基本功能之外尽可能的增加其他功能

⑤满足相关的法规要求

2.1.1该零件的结构要求

采用塑料膨胀螺母定位和自攻螺丝固定与钣金配合良好,保证侧裙护板与钣金装配简单,牢固可靠,长期行车过程中不脱落。

2.1.2该零件的外观要求

(1)必须去除可能影响装配、操作安全、外观和功能的毛刺和飞边。

表面不允许存在有任何影响安装、功能和美观的缺陷,如形变、翘曲、波纹等,外观表面不允许不均匀,以及有光亮点、皱折、裂缝、污迹或折叠,覆盖层分离等;

(2)总成中的塑料件表面皮纹应均匀一致,各飞边部不允许超过0.2mm,无毛刺和缩痕等缺陷。

冲压边和剪切边应光洁无毛刺;

3.侧裙护板的安装截面(以S18D为例)

此种S18D截面采用的是本体直接用塑料膨胀螺母和卡扣定位后紧固在钣金上,优点是截面简单,比较容易配合。

塑料卡子塑料螺母座塑料卡扣

此种S18D采用的本体材料是PP+EPDM-T20,一端通过定卡扣定位,侧裙护板下面通过塑料卡子紧固在钣金上,上面通过塑料螺母座卡接在钣金上固定。

4.主要性能要求

4.1高温性能

按DIN53497进行。

方法B,至少2只完整的成品件,贮存时间(22±2)h。

其性能数据符合Q/SQR04.137表5中的要求;

4.2低温性能

(-40±1)℃/24h低温下必须保证完全的功能,并且紧接着加热至(23±2)℃温度中不应出现裂纹和其它的缺陷。

4.3落球试验

落球实验按Q/SQR.04.094样品存放温度,按Q/SQR.04.137中表5落球高度。

不应出现断裂和裂纹。

4.5高低温湿热交变实验

高低温湿热交变实验按Q/SQR.04.514规定进行,实验完成后,试样在(23±2)℃下放置不少于0.5h,检查试样不得出现开裂、变形、发粘、变色、功能失效等异常现象。

4.6耐光色牢度

按Q/SQR.04.514标准的规定进行实验,光照周期按Q/SQR.04.514标准中第5.6.2.2条确定。

(塑料件表面有油漆涂层的1000h,塑料件表面没有油漆涂层的500h。

实验后的样件外观(目视观察)无粉化、起泡、开裂等现象;灰度等级≥4级。

)

4.12耐溶剂性

按Q/SQR.04.137规定进行,在(23±2)℃温度下,样条(80×20)mm,时间30min,用不同的溶剂(120#洗涤汽油、分析纯酒精、玻璃清洁剂、5%洗涤剂)浸泡样条,样条无溶解、膨胀、无色变现象,无裂缝形成。

4.13耐老化性

按Q/SQR.04.137规定进行,持久存放在(150±2)℃的循环空气中,按Q/SQR.04.137中表5确定存放时间,要求样条无裂纹。

长条状样条,尺寸(100×10)mm。

5.侧裙护板系统的校核

5.1.法规校核

主要进行外部凸出物的校核,按照GB11566ECE R26

5.2.功能校核

问题点:

1、侧裙护板是否会影响前后门的开启、关闭,及影响其他功能,门槛处强度是否足够。

2、侧裙护板安装后的结构强度是否足够。

3、是否影响举升机正常工作

校核方法:

1.有无干涉情况,运动轨迹是否合理;

2.侧裙护板是否有合适的基准孔,其余的孔是否有合理的调节空间。

3.有无干涉情况。

5.3.布置校核

5.3.1定位点校核

问题点:孔位离车身边缘距离过大,安装点过多导致装配困难。

校核方法:检查定位点分布是否合理,定位点之间距离是否合理。

5.3.2安装结构的选择

根据具体的造型分界确定安装方式:

1、装配牢固性;

2、方便性;

3、成本

5.3.3运动模拟

问题点:装配困难或拆卸困难

校核方法:对装配进行运动模拟校核

5.3.4间隙校核

问题点:与配合件的平度间隙配合差;

校核方法:数据确定间隙及配合

5.3.5公差分配计算

问题点:公差分配不合理,钣金件及塑料件制造公差达不到设计公差要求

校核方法:对系统公差做一个系统计算,并分配到具体零部件,与相关责任部门会签5.4外观

问题点:间隙不均匀、面差、缩痕

校核方法:1,产品结构必须做模流分析,以防止产品因为应力作用产生变形2,产品结构是否存在因局部受力而产生表面缩痕一

5.5工艺校核

问题点:产品自身变形导致间隙面差不符合要求

校核方法:1,产品结构必须做模流分析,以防止产品因为应力作用产生变形;2,模具水道、浇口、流道布置是否合理,工艺参数是否合理,表面缺陷是否能够有效控制

6.相关法规

《汽车外边凸出物》(ECE R26,EEC74/483,EEC79/488,GB11566)。