低跟口鞋帮样结构设计(折边做法)

ok第三章第二节女浅口式鞋帮样结构设计(翻缝做法)

(二) 低跟浅口鞋帮样结构设计(翻缝做法)一、部件组成整片式帮面二、工艺处理1、帮面:鞋口采用翻缝做法,后跟处采用合缝做法。

2、鞋里:由前帮里和后套里两部分组成,鞋口采用翻缝做法。

三、结构设计:参照第一节当中的“低跟浅口鞋帮样结构设计(折边做法)”画法四、帮面样板制作(一)、做帮样板的制作:参照第一节当中的“低跟浅口鞋帮样结构设计”做法,在折边做法做帮样板的基础上,鞋口处放出翻缝量4mm,并在鞋喉及鞋口处作出记号齿牙尖“∧”(注:在裁剪材料时记号齿为凸牙)便于帮里缝制,即为翻缝做法做帮样板。

此款鞋的做帮样板与折边做法的划料样板基本相同,区别在于折边做法的划料样板鞋口处不需要作出记号齿。

如图1(二)、划料样板的制作:划料样板与做帮样板相同。

如图1图1(三)、衬布样板制作:参照第一节当中的“低跟浅口鞋帮样结构设计”做法。

五、翻缝鞋里样板制作(在折边里样板的基础上制作)(一)、前帮里样板的制作:如图21、将口门位置帮脚处切断并拉开2mm(鞋口不可切断),使其后帮升跷。

2、鞋口及鞋喉处的翻缝量比修边量少1mm(实际上是在净样板的基础上加放3mm翻缝量),后部帮脚处在原来基础上修掉2mm(实际上是在做帮样板后部帮脚的基础上减掉10mm)。

最后将前帮里整体长度再减短2mm(因帮面与鞋里在缝制时会出现鞋里被拉长现象)。

3、鞋口及鞋喉处做出与划料样板上所对应的记号齿牙尖“∧”(注:在裁剪材料时将记号齿剪为凸牙),便于缝制。

图2(二)、后套里样板的制作:(与折边做法的后套里制作基本一样)首先将后跟部分上口和下口楦底棱线处对齐对折线,勾画出轮廓线。

因为鞋里是分部在鞋的内径,里样自然要比帮面外径短,所以需将后跟部分与前帮里结合处整体减短3mm,以此消除皱褶(如图3)。

另外在鞋口处放出3mm翻缝量,后跟部分与前帮里结合处放出7mm压茬量,此时将外轮廓线割掉,再将帮脚处减掉10mm,最后在帮脚处割一斜线槽,有利于减少工艺制作当中出现的皱褶量。

鞋靴结构设计 女浅口式皮鞋贴楦设计PPT教案

————美术与艺术设计学院————

三、取翘处理:

鞋 靴 结 构 设 计

第5页/共10页

————美术与艺术设计学院————

后帮中缝及内外踝处理:

鞋 靴 结 构 设 计

第6页/共10页

————美术与艺术设计学院————

鞋 靴 结 构 设 计

为什么要进行工艺跷处理?

如何进行工艺跷处理?

工艺跷多大合适?

5.

内踝腰窝断帮位置:内踝腰窝弯度最 大的地 方(请 思考在 内踝断 帮的原 因?)

二、定位、划样

第2页/共10页

————美术与艺术设计学院————

二、定位、划样:

鞋 靴 结 构 设 计

第3页/共10页

————美术与艺术设计学院————

三、取翘处理:

鞋 靴 结 构 设 计

请思考取翘处理方法

第4页/共10页

工艺跷处理:

第7页/共10页

————美术与艺术设计学院————

折边样板:

鞋 靴 结 构 设 计

第8页/共10页

————美术与艺术设计学院————

下料样板:

鞋 靴 结 构 设 计

第9页/共10页

鞋靴结构设计 女浅口式皮鞋贴楦设计

————美术与艺术设计学院————

一、款式分析:

鞋 靴 结 构 设 计

第1页/共10页

————美术与艺术设计学院————

鞋 靴 结 构 设 计

1.

前帮长度(即口门长度):33.5%楦 底样长

2.

口门宽度: 17.5%楦跖围

3.

外踝帮高:42~45毫米

4.

后帮中缝高度:56~58毫米(稍高一 些,为 什么)

制鞋生产工艺管理系列之五--鞋面折边操作规程

制鞋生产工艺管理系列之五鞋面折边操作规程湖南科技职业学院吴卫华长沙华高皮革技术培训中心高艳折边是制帮过程中的一道重要工序,它直接影响着产品的外观及内在质量。

一、折边前的准备工作为了做好折边操作,在折边之前,需要做一些准备工作。

1、技术准备:A、准备样板:主要包括制样与划样,要求数量齐全,样板规范,边沿必须光顺、制样必须有标志点等;B、熟悉鞋帮结构及样板要求:要细心分析鞋帮的镶接结构及样板的工艺量加放要求。

C、熟悉工艺特点及工艺要求:重点分析折边的部位及其折边的工艺要点;2、工具准备:A、石板:起垫平作用。

B、锥子:用来分小皱。

C、锤子:用来锤平部件边沿。

D、小铁夹:用来固定样板与皮料,也有的工厂用双面胶代替。

E、水银笔:用来划标志线及点标志点。

F、胶刷:用来刷胶。

3、材料准备:A、按领料单核对料件数量是否齐全;B、检验料件外观品质、内在品质及前序加工是否合格。

经过片削加工后的帮部件,在进入折边工序之前,都必须逐一通过质检。

根据工艺操作规程及产品质量要求,主要检查部件的外观及内在质量,主次部件的用料是否合理,部件在上道工序中是否有操作伤等。

如发现部件较薄、较软,则必须在折边前加衬补强;片坏的部件必须剔除;对帮面、帮里部件要进行初步的检点、清理、配齐,避免不同尺码的部件混淆。

由于天然皮革纤维的编织紧密程度不一致,原料皮的厚度或部件厚度不一致,部件形状复杂,某些部位,如转弯处、两部件的相叠处、交接处等机器片不到等方面的原因,机器片边后有些部件不符合规格要求:对机片不符合规格要求的部件进行手工改片的操作称为改刀。

常见的改刀情况如下:①折边部件片边时未片边出口,边口留厚过大。

②片边后斜面宽窄不一致。

③圆刀刀口不锋利,部件片茬高低不平,呈波浪状。

④片粒面时片边的宽窄、厚溥不一致。

⑤部件形体复杂、转角较多,形成机器片边的“死角”部位。

C、粘贴衬布a、目的:为提高成鞋的成型稳定性,改善皮面的丰满度和质感,都需要对帮面进行粘贴衬加。

(完整版)鞋靴帮样结构设计样板制作步骤名词解析

(完整版)鞋靴帮样结构设计样板制作步骤名词解析鞋靴帮样结构设计样板制作步骤名词解析一、鞋靴样板制作步骤制作鞋靴样板主要包括四套样板:半面板、做帮样板、划料样板和里样板。

另外有些鞋款还需要制作组合样板、衬布样板。

(一)、半面板从楦侧面揭下画有款式的美纹纸,并展平所得到的侧面样板称为半面板。

其楦侧面展平过程指的是多向弯曲的楦表面在外力的作用下,通过空间角的变化被展成一个形状相似、大小相近的展平面。

(二)、组合样板组合样板是由半面板制作而成的,其主要作用是帮助制作其它样板和帮面的精确制作。

(三)、做帮样板做帮样板是鞋样板中的核心样板,是制取划料样板和里样板的基准样板。

是在面部车间中用于镶接、折边、标画定针点等操作的样板。

在经验设计时,常用制取做帮样的方法有:比楦剪样法;贴楦剪样法;分解法;拷贝纸临摹法;扎点法。

*做帮样板轮廓=部件设计轮廓+绷帮量+定针点+跷度+合缝量(需要合缝的位置)+翻缝量(需要翻缝的位置)1、部件设计轮廓无论是在设计图上,还是在楦面上,每个部件都应有一个完整的轮廓,即部件的设计轮廓。

2、绷帮量(绷帮做法)凡是与底口相连的部件,在制取做帮样板时都应加上相应的绷帮量,包括内、外腰底口上的区别(在内腰底口上打上牙剪“∨”)。

如果内、外腰样板有区别时,每一单独部件上都应该在内腰一侧作出标记。

3、合缝量采用合缝时,一般留出1.5mm--2mm的合缝量(后跟处的合缝量一般不另外加出,因材料的延伸性能可以将其抵消,若遇材料较厚或伸缩性能较差将其抵消不掉可适当放出)。

4、翻缝量在鞋口、鞋舌等部位翻缝时,要留出2mm--4mm的翻缝量。

如果翻缝部位要填充发泡材料,要留出3mm--5mm的翻缝量。

5、定针点定针点是指帮部件进行加工时的位置标记。

做帮样板上的定针点一般用直径1mm的小钺刀打孔。

定针点包括组合点,中点标记、鞋眼位置等。

压茬标记、假线位置标记可用割线槽方式来表现,有了定针点,线槽位置线,做出的样品才规范。

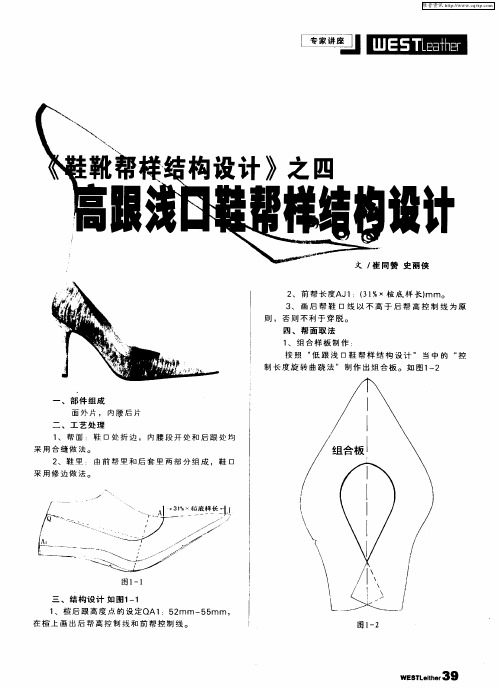

《鞋靴帮样结构设计》之四高跟浅口鞋帮样结构设计

样 无 需 打 内腰 剪 口 ), 以 示 区 分 内 外 腰 , 剪 口应

3 切 割 样 板 时 , 应 严 格 按 照 轮 廓 线 割 取 ( 线 、 将

位于底边沿线上。 迹 完 全 割 除 ), 切 忌 放 大 或 缩 小 。

疑

/ 难

/ 解

/ 析

问 题 一 、鞋 口 内腰 比外 腰 靠 后 :

一

、

部 件 组 成

面 外 片 , 内 腰 后 片

二 、工 艺 处 理 1 帮 面 : 鞋 口 处 折 边 , 内 腰 段 开 处 和 后 跟 处 均 、 采 用 合 缝 做 法。 2 鞋 里 : 由前 帮里 和 后 套 里 两 部 分 组 成 ,鞋 口 、

采用修边做法。

‘ ’

,

维普资讯

计

侠

2 前 帮 长 度A3 :( 1 、 1 3 %×楦 底 样 长) mm。

3 画 后 帮 鞋 口 线 以 不 高 于 后 帮 高 控 制 线 为 原 、

则 ,否 则 不 利 于 穿 脱 。

四 、 帮 面 取 法

1 组合样板制作 : 、 按 照 “ 跟 浅 口鞋 帮 样 结 构 设计 ” 当 中 的 “ 低 控 制 长 度旋 转 曲 跷 法 ” 制 作 出组 合 板 。 如 图1 —2

位 置 帮 脚 处 切 断 ( : 口 门位 置 鞋 口 处 不 可 切 断 ) 注

( 1)、 检 验 内 外 腰 设 定 的 帮 脚 量 : ( )、 将 面 、 里 样 板 适 当 加 长 。 2

一

平 坦 的 地 方 ( 型 的 腰 窝 处 活 动 性 小 ,较 稳 定 )。 脚 注 :断 开 原 因 有 两 种 情 况 :一 是 方 便 划 料 ( 理 套 合 划 ): 二 是 为 了节 省材 料 ( 是 天 然 皮 革 , 内 腰 片 若

鞋靴设计凹弧折边儿的基本方法和步骤。

鞋靴设计凹弧折边儿的基本方法和步骤。

鞋靴设计中的凹弧折边儿是一种常见的手工技巧,在鞋靴的线条中添加凹弧形状,使其看起来更加美观。

这种方法需要一些基本的工具和技能,但是很容易学会。

下面是鞋靴设计凹弧折边儿的基本方法和步骤:

1. 准备工具:需要准备的工具包括鞋靴制作用的皮革、刀具、针线和胶带等。

2. 切割皮革:使用刀具将皮革切割成所需的形状和尺寸。

3. 制作凹弧:使用手指或工具将皮革折成凹弧形状。

4. 固定位置:使用针线或胶带将凹弧固定在鞋靴上。

5. 整理表面:使用刀具或手指整理皮革表面,使其看起来更加美观。

6. 完成:完成后检查鞋靴,确保凹弧折边儿看起来美观并且符合设计要求。

需要注意的是,凹弧折边儿是一种技巧性很强的技能,需要通过不断的练习才能掌握。

需要具备一定的制鞋基础知识,并且掌握鞋靴设计中的基本原理。

鞋靴设计中凹弧折边儿是一种常见的手工技巧,它可以使鞋靴的外观更加美观。

以下是基本方法和步骤:

1. 准备材料:需要准备鞋靴面料、钩针、钩针线、剪刀、铅笔等。

2. 绘制草图:在鞋靴面料上用铅笔绘制凹弧折边儿的草图,确定折边儿的位置和大小。

3. 剪断面料:根据草图,用剪刀将鞋靴面料剪断。

4. 折边儿:将鞋靴面料折叠成凹弧形状,并用钩针将折边儿固定。

5. 缝合:将折边儿缝合到鞋靴上,保证缝线紧密。

6. 检查:检查折边儿的位置和大小是否符合草图,如果有问题可以进行修正。

注意,这只是一种基本的凹弧折边儿设计方法,在实际操作中还可以根据自己的需要做出调整。

【5A版】女浅口式皮鞋贴楦设计

女浅口式皮鞋贴楦设计一、实训目的:1.了解女浅口式结构特点;2.掌握女浅口式定位规律及线条设计要点;3.掌握女浅口式标准样板制作;4.掌握女浅口式折边、下料样板制作。

二、实训用楦:图女浅口式皮鞋使用23#(一型半)女浅口式鞋楦,楦底样长242mm,楦跖围215mm,后跟高度60mm,前跷高度12mm,放余量16.5mm,后容差4.5mm。

二、实训学时:12学时四、实训要求:1、能准确的在楦面上画出女浅口式款式结构图且造型优美富有新意。

2、能熟练的进行曲跷、分怀、制作标准样板。

3、能准确作出折边下料样板。

4、能依据折边样板(或标准样板)做出里样板。

五、实训内容及操作(一)部件计算及定位从鞋帮款式来看,浅口式皮鞋很简单,但线条非常流畅,美感强。

如图5-1所示。

通常在内踝腰窝处有断位置,整个鞋帮由二个部件组成。

定位点有:前帮长度、口门宽度、外踝帮高、后帮中缝高度、内踝腰窝断帮位置共五个。

1.前帮长度对于浅口式皮鞋,前帮长度就是口门长度。

口门长度与楦底样长成正比例关系,占33.5%楦底样长。

所以:口门长度=楦底样长×33.5%=242mm×0.335=81mm。

在楦体背中线上,由前端点J1往后量取81mm确定F G点,即是口门长度点。

2.口门宽度通常口门宽度有两种方法确定。

第一种,计算法:口门宽度与楦跖围成正比例关系,口门宽度占17.5%楦跖围。

所以:口门宽度=楦跖围×17.5%=215mm×0.175=38mm过口门长度位置点FG作楦体背中线的垂线,所作垂线应是一条空间曲线。

然后在此垂线上,由FG点往下量取38mm确定Q y点,即是口门宽度位置点。

第二种,经验法:以口门长度位置点FG所在楦面的外踝宽度为依据,取楦面宽度的中点位置加2~3mm,就是口门宽度位置点Q y。

作图方法:过口门长度位置点F G,在楦面外踝上,作楦体背中线的垂线FGE1;然后找出垂线FGE1的中蹼位置加2~3mm的Qy点,就是口门宽度位置点。

制鞋折边操作方法资料

步骤2:丝带放在工作台右上角(可用空线筒钉在 右上角,将丝带套在该线筒上) 右手将丝带拉出, 用拇指与食指轻捏住其末端外露25-30mm,开 始粘贴时其丝带头距起始端边口2-3mm宽,丝 带粘牢后左手拇指跷向上方(避免切刀触伤手指 和鞋面)。

步骤2

步骤3:并用左手食指和中指顺着右手拉的方向, 向前按牢固拉丝带,此时右手不能拉的太紧,要

将丝带放松;左手食指在按住丝带往前推移的过 程中不能用力要保持丝带的自然,中指在后面顺

着推移的方向用力按住丝带;

步骤3

步骤4、5:前口门转弯处操作时,从起始边的腰 位开始,左手从左向右以顺时针方向转动帮面, 右手拿丝带随着帮面转动的方向将丝带粘住,左 手转动帮面的同时其食指和中指按紧丝带向前推 移至另一边腰位

剪刀锣帽处

2、折边的顺序及手势

2、1 批腰档缝顺序

(1)将已合好3mm宽腰档缝需要折边的帮片进 行批缝;批缝时先将合缝位上口的合缝量,距合 缝线1-1.5mm向下剪斜角6-8mm长;

(2)剪斜角后再在合缝位两边刷6mm宽胶水,将 合缝位用榔头尖往两边批开并粘牢;然后刷15mm 宽的胶水贴15mm宽的18P本白TC布条,布条距上 口边4-5mm宽,距帮脚6-7mm宽;

b、要求:剪刀花密度要均匀,间距为1-1.5mm宽, 深度为折边量的五分之三;操作时如折边位的角 度<125°不能打剪刀花,要将其最顶点的折边 位按“面部工艺指导书”要求,剪成一刀光或敲 相应大的圆形冲子(如下图所示)。

箭头所示为打剪刀花的方向

打剪刀花的手势

(2)有外角的需剪牙口 :样板有转角的、折边 时要将角位的折边量剪掉、以便折边时折出尖角、 具体剪法为:≤90°角平齐样板角尖将帮面直剪一 刀;>90°角的以样板角尖为准、剪一个和该 角大小相同的对角(操作方法如下图所示)

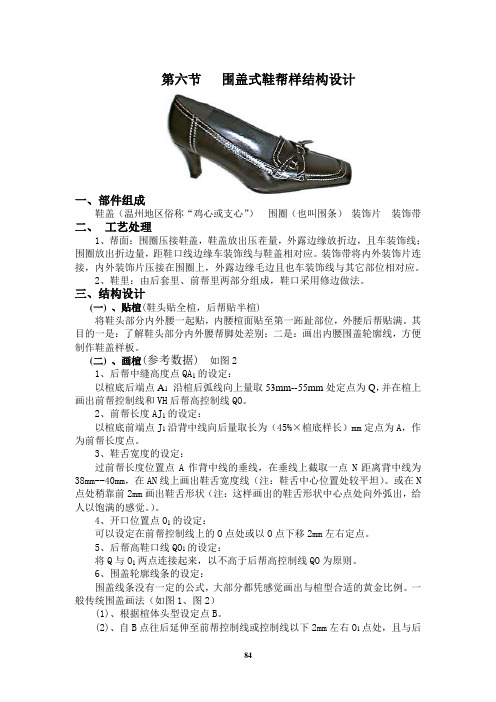

ok第六节 女围盖式鞋帮样结构设计Microsoft Word 文档

第六节围盖式鞋帮样结构设计一、部件组成鞋盖(温州地区俗称“鸡心或支心”)围圈(也叫围条)装饰片装饰带二、工艺处理1、帮面:围圈压接鞋盖,鞋盖放出压茬量,外露边缘放折边,且车装饰线;围圈放出折边量,距鞋口线边缘车装饰线与鞋盖相对应。

装饰带将内外装饰片连接,内外装饰片压接在围圈上,外露边缘毛边且也车装饰线与其它部位相对应。

2、鞋里:由后套里、前帮里两部分组成,鞋口采用修边做法。

三、结构设计(一)、贴楦(鞋头贴全楦,后帮贴半楦)将鞋头部分内外腰一起贴,内腰楦面贴至第一跖趾部位,外腰后帮贴满。

其目的一是:了解鞋头部分内外腰帮脚处差别;二是:画出内腰围盖轮廓线,方便制作鞋盖样板。

(二)、画楦(参考数据)如图21、后帮中缝高度点QA1的设定:以楦底后端点A1沿楦后弧线向上量取53mm--55mm处定点为Q,并在楦上画出前帮控制线和VH后帮高控制线QO。

2、前帮长度AJ1的设定:以楦底前端点J1沿背中线向后量取长为(45%×楦底样长)mm定点为A,作为前帮长度点。

3、鞋舌宽度的设定:过前帮长度位置点A作背中线的垂线,在垂线上截取一点N距离背中线为38mm--40mm,在AN线上画出鞋舌宽度线(注:鞋舌中心位置处较平坦)。

或在N 点处稍靠前2mm画出鞋舌形状(注:这样画出的鞋舌形状中心点处向外弧出,给人以饱满的感觉。

)。

4、开口位置点O1的设定:可以设定在前帮控制线上的O点处或以O点下移2mm左右定点。

5、后帮高鞋口线QO1的设定:将Q与O1两点连接起来,以不高于后帮高控制线QO为原则。

6、围盖轮廓线条的设定:围盖线条没有一定的公式,大部分都凭感觉画出与楦型合适的黄金比例。

一般传统围盖画法(如图1、图2)(1)、根据楦体头型设定点B。

(2)、自B点往后延伸至前帮控制线或控制线以下2mm左右O1点处,且与后帮鞋口线相连接。

(3)、围盖线条需要在鞋头部分画出内外腰的全面形状。

(4)、内外腰线条差异较大的位置在第一跖趾关节附近,外腰线条较弧,内腰线条比外腰略直。

低腰皮鞋里样板设计(2)

作业

【理论作业】: 1.收集市场上各种低腰鞋的里样板设计方法,总结规律。

【实训作业】: 1.完成5款低腰鞋的里样板设计与制作,其中内耳式、外耳式、横 条舌式、整体舌式、女浅口鞋各1款; 2.进行试制,并修改、确认样板。

跳转到第一页

与后帮缝合。若采用反缝工艺,则放4-6mm接缝量,用于与后帮里 缝合。

跳转到第一页

2、后帮里

依据:后中帮和外包跟帮面样板之和 a. 后中帮与外包跟折边样板按缝合线合并。 b. 后帮中线上端点超出对折线2mm,凸度点超出3mm。 c. 后帮上口线根据工艺不同设计,如采用折边工艺,放2-3mm冲里量。 d. 中帮接缝线不变。 e. 底边沿线均缩进3-5mm。 f. 与暗橡筋接缝部位不变。 后帮里(中帮里、后跟里) 3. 鞋舌里

跳转到第一页

1、前帮里

材料:代用材料、帆布或皮革 依据:围盖与围条的帮面样板之和 原理:折边样板

跳转到第一页

1、前帮里

a. 将围盖与围条折边样板按缝合线合并,误差需灵活处理。 b. 前端点缩进1-2mm,对折线非直线,需灵活处理。 c. 底边沿线均缩进3-5mm。 d. 口门轮廓线放8-9mm,与鞋舌缝合。 e. 中帮接缝线,若采用“前压后”压茬缝,放8-9mm,用于合帮套时

所得里样板在该部位欠缺量过多,绷帮时鞋里可能会拉破。若鞋里 不被拉破,也会影响帮面弹性的发挥,从而影响鞋帮的符楦性能。 b. 如果前帮围条定位点超出对折线1-2mm,前端点低于对折线过大, 得到里样板在该部位多了一部分,绷帮时里子在此处会起皱,影响 成鞋头形,导致前端点附近子口不清晰。

跳转到第一页

1、前帮里

结论:当前端点低于对折线和前帮围条定位点高于对折线的量都 比较合适时,既可保证鞋里不被拉破而影响绷帮效果。又不会使 前端点起皱太多而影响子口清晰。

第九节 女鞋头折景浅口式鞋帮样结构设计Microsoft Word 文档

第九节女鞋头折景式浅口鞋帮样结构设计一、部件组成鞋头片后帮片横条二、工艺处理1、帮面:横条压接鞋头与后帮,鞋头片采用折景工艺做法,并且横条上镶有链条,使鞋看起来更加美观;后帮鞋口采用折边做法。

2、鞋里:由前帮里和后套里两部分组成,鞋口采用修边做法。

三、结构设计(参考数据)1、楦后跟高度的设定QA1:53mm—55mm,在楦上画出前帮控制线和后帮高控制线。

如图12、前帮长度AJ1的设定:(27%×楦底样长)mm。

如图13、帮口深度线的确定:参照第一节“低跟浅口鞋帮样结构设计”当中的画法。

如图1四、帮面样板制作:(一)、组合样板的制作:根据第一节“低跟浅口鞋帮样结构设计”当中的“控制长度旋转曲跷法”制作出帮面组合样板。

如图2(二)、横条样板的制作1、横条做帮样板的制作:(1)、根据半面板设定横条的长度和链条的两端的位置:横条的长度为:外腰的半面长度+内腰的半面长度+折过边的横条皮料自身厚度量+横条贴伏楦面上的转弯量2、横条划料样板的制作:在做帮样板的基础上,将横条的两侧分别放出其宽度的一半(不仅是4mm 的折边量,根据横条自身宽度加放折边量),其目的使横条折边后比较平整,避免横条中间出现痕迹。

(三)、鞋头片样板的制作1、鞋头片做帮样板的制作:(1)、鞋头片的做帮比对板(净样板)制作:同“两节头鞋帮样结构设计”当中的鞋头片样板制作。

(2)、鞋头片的做帮样板制作:根据设计的折景位置,将鞋头片的做帮比对板在横条压接处和对应的帮脚处打剪口至鞋头片的净帮脚处,使其呈似断非断状态,然后将横条压接处的剪口拉开(其拉开量与折景的粗细和面料有关,一般拉开3mm—4mm),此时帮脚处自然重叠。

由于帮脚处重叠量较多,势必会使绷帮余量变小,故需要在样板底边缘线较弯处适当加放一定的余量,予以弥补。

最后将样板线条修顺,刻出折景位置的线槽,即为鞋头片的做帮样板。

2、鞋头片划料样板的制作:在做帮样板的基础上,去掉折景位置的线槽和定针点,加放出压茬量(为了避免横条表面出现的痕迹,加放的压茬量最好是横条宽度的一半,)即为鞋头片的划料样板。

低跟浅口鞋帮样结构设计方案

低跟浅口鞋帮样结构设计方案一、部件组成整片式帮面二、工艺处理1、帮面:鞋口采用折边做法,后跟处采用合缝做法(注:后跟合缝量一般不另外加出,因一般材料具有伸缩性能可以将合缝量抵消。

若遇材料较厚或延伸性能较差的可适当放出)。

2、鞋里:由前帮里和后套里两部分组成,鞋口采用修边做法。

三、结构设计在画这款鞋时需注意鞋口形和鞋头形状的关系,鞋口画的深时须注意拔楦及穿、脱是否方便。

鞋口画浅时需注意要以穿着不易脱落为原则。

一般情况下鞋口越深,则鞋墙越低,较好穿;鞋口越浅,则鞋墙越高,不易脱落。

1、楦后跟高度QA1的设定:以楦底后端点A1沿楦后弧线向上量取52mm--55mm处定点为Q。

2、外踝高度点P是以外踝边沿点P′,向上垂直量取的最高点(不超过45mm),鞋口线如果超过45mm,就会触到脚踝骨造成脚体不适。

(注:外踝边沿点P′——是以楦底后端点A1沿楦底向前量,取其长度为22.5%×脚长-后容差定点,由此点再向楦底边沿线做垂线其交叉点称为外踝边沿点。

所以在画后帮鞋口线时,不能高于此点,也不能太低,以穿脱方便为原则。

3、前帮长度AJ1的设定:以楦底前端点J1沿背中线向楦台方向量取长度为(31%×楦底样长)mm,定为A点。

帮口深度线的确定:浅口鞋要求鞋帮既能包住脚,又要穿脱方便,故鞋帮最低点距楦底边距离应控制在25mm--40mm。

鞋口深度往往随季节和流行趋势而变化,如开始是深帮的(春季),逐渐地鞋口越来越浅,鞋也越清爽、敞亮、暴露。

但到了鞋口深度降至25mm时,开始出现有松脱掉鞋的感觉,就会出现反向反弹变化,逐渐使帮体变深或突变反弹到一定高度。

一般常见的帮口深度为30mm--35mm(23号女浅口鞋外腰最低处)。

四、帮面取法(一)、半面板制作1、撕下美纹胶带,展平在样纸板上,尽量确保底边缘轮廓线不出现皱褶(此种展平方法仅限于浅口鞋制作)。

2、加放绷帮余量:从前往后各部位加放绷帮余量其数据有所不同,通常前尖部位加放13mm--14mm(注:尖头楦型帮脚放出8mm--10mm,楦头型较薄的放出13mm--14mm,楦头型较厚的加放16mm--17mm),前掌部位14mm--15mm,后帮部位加放15mm--16mm,其余部位依此过渡,保证线条圆顺流畅。

制鞋生产工艺管理系列之五鞋面折边操作规程

制鞋生产工艺管理系列之五鞋面折边操作规程湖南科技职业学院吴卫华长沙华高皮革技术培训中心高艳折边是制帮过程中的一道重要工序,它直接影响着产品的外观及内在质量。

一、折边前的准备工作为了做好折边操作,在折边之前,需要做一些准备工作。

1、技术准备:A、准备样板:主要包括制样与划样,要求数量齐全,样板规范,边沿必须光顺、制样必须有标志点等;B、熟悉鞋帮结构及样板要求:要细心分析鞋帮的镶接结构及样板的工艺量加放要求。

C、熟悉工艺特点及工艺要求:重点分析折边的部位及其折边的工艺要点;2、工具准备:A、石板:起垫平作用。

B、锥子:用来分小皱。

C、锤子:用来锤平部件边沿。

D、小铁夹:用来固定样板与皮料,也有的工厂用双面胶代替。

E、水银笔:用来划标志线及点标志点。

F、胶刷:用来刷胶。

3、材料准备:A、按领料单核对料件数量是否齐全;B、检验料件外观品质、内在品质及前序加工是否合格。

经过片削加工后的帮部件,在进入折边工序之前,都必须逐一通过质检。

根据工艺操作规程及产品质量要求,主要检查部件的外观及内在质量,主次部件的用料是否合理,部件在上道工序中是否有操作伤等。

如发现部件较薄、较软,则必须在折边前加衬补强;片坏的部件必须剔除;对帮面、帮里部件要进行初步的检点、清理、配齐,避免不同尺码的部件混淆。

由于天然皮革纤维的编织紧密程度不一致,原料皮的厚度或部件厚度不一致,部件形状复杂,某些部位,如转弯处、两部件的相叠处、交接处等机器片不到等方面的原因,机器片边后有些部件不符合规格要求:对机片不符合规格要求的部件进行手工改片的操作称为改刀。

常见的改刀情况如下:①折边部件片边时未片边出口,边口留厚过大。

②片边后斜面宽窄不一致。

③圆刀刀口不锋利,部件片茬高低不平,呈波浪状。

④片粒面时片边的宽窄、厚溥不一致。

⑤部件形体复杂、转角较多,形成机器片边的“死角”部位。

C、粘贴衬布a、目的:为提高成鞋的成型稳定性,改善皮面的丰满度和质感,都需要对帮面进行粘贴衬加。

制鞋折边操作方法

质量检查项目列表

外观检查

检查折边是否平整、无起皱、无破损或污渍。

边缘处理

检查折边边缘是否光滑,无毛刺或松散线头。

粘合牢固度

测试折边与鞋面的粘合强度,确保不易脱落 或开裂。

色彩一致性

核对折边颜色与鞋面、鞋底等部分是否协调 一致。

合格品与不合格品区分方法

合格品

符合上述质量检查项目要求,无明显 缺陷的折边鞋品。

制鞋折边操作方法

目录

CONTENTS

• 折边操作基本概念与原理 • 鞋材选择与准备 • 手工折边技巧与步骤 • 机器折边设备介绍及使用指南 • 质量检查与评价标准 • 总结回顾与拓展应用

01

折边操作基本概念 与原理

折边定义及作用

折边定义

在制鞋工艺中,折边是指将鞋帮的边 缘向内折叠,并固定在鞋底上的一种 操作。

工作原理

机器折边设备通过传动系统驱动折边模具对鞋材进行折边加工。在加工过程中,控制系统根据设定的 参数对设备运行进行精确控制,确保折边的精度和质量。同时,设备还具备自动检测和报警功能,确 保生产过程中的安全性和稳定性。

操作步骤和注意事项

1. 开机前检查

确保设备各部件完好无损,电源连接正常。

2. 参数设置

锤子

用于敲打折边器,使皮 革边缘紧密贴合。

砂纸

注意安全

对折边后的皮革边缘进 行打磨,使其光滑。

在使用折边器和锤子时, 要注意安全,避免受伤。

手工折边操作流程演示

1. 清洁皮革边缘

使用干净的布擦拭皮革边缘, 确保其干燥、无油污和灰尘。

2. 调整折边器

根据皮革厚度调整折边器的宽 度,使其能够紧密贴合皮革边 缘。

柔韧性检查

易于弯曲且不易断裂,保 证穿着舒适度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节 低跟浅口鞋帮样结构设计(折边做法)

一、部件组成

整片式帮面

二、工艺处理

1、帮面:鞋口采用折边做法,后跟处采用合缝做法(注:后跟合缝量一般不另外加出,因一般材料具有伸缩性能可以将合缝量抵消。

若遇材料较厚或延伸性能较差的可适当放出)。

2、鞋里:由前帮里和后套里两部分组成,鞋口采用修边做法。

三、结构设计(参考数据)

在画这款鞋时需注意鞋口形和鞋头形状的关系,鞋口画的深时须注意拔楦及穿、脱是否方便。

鞋口画浅时需注意要以穿着不易脱落为原则。

一般情况下鞋口越深,则鞋墙越低,较好穿;鞋口越浅,则鞋墙越高,不易脱落。

1、楦后跟高度QA1的设定:以楦底后端点A1 沿楦后弧线向上量取52mm--55mm处定点为Q。

如图1-2

2、画前帮控制线VH和后帮高控制线OQ。

3、外踝高度点P是以外踝边沿点P′,向上垂直量取的最高点(不超过45mm),鞋口线如果超过45mm,就会触到脚踝骨(如图1-1)造成脚体不适。

(注:外踝边沿点P′——是以楦底后端点A1沿楦底向前量,取其长度为22.5%×脚长-后容差定点,由此点再向楦底图1-1边沿线做垂线其交叉点称为外踝边沿点。

所以在画后帮鞋口线时,不能高于此点,也不能太低,以穿脱方便为原则。

4、前帮长度AJ1的设定:以楦底前端点J1沿背中线向楦台方向量取长度为(31%×楦底样长)mm,定为A点。

如图

帮口深度线的确定:浅口鞋要求鞋帮既能包住脚,又要穿脱方便,故鞋帮最低点距楦底边距离应控制在25mm--40mm。

鞋口深度往往随季节和流行趋势而变化,如开始是深帮的(春季),逐渐地鞋口越来越浅,鞋也越清爽、敞亮、暴露。

但到了鞋口深度降至25mm时,开始出现有松脱掉鞋的感觉,就会出现反向反弹变化,逐渐使帮体变深或突变反弹到一定高度。

一般常见的帮口深度为30mm--35mm(23号女浅口鞋外腰最低处)。

如图1-2

4、检验半面板跷度是否与鞋楦相吻合,将半面板背中线对准楦头背中线(如图1-3),按下口门位置处,此时若后跟上口对准楦体后弧线52mm--55mm处,半面板后弧线与楦体后弧线对齐(如图1-4),即为半面板跷度与楦头相吻合,则被确定为半面板制作正确。

半面板背中线平齐楦体背中线 后跟上口对准楦体后弧线52mm--55mm 处

图1-3 图1-4

(1)、如果出现后跟上口未对准52mm--55mm处(如图1-5),且在之下,则将半面板口门位置底边缘处切断(注意:鞋口处不可切断)并拉开一定的量使其后帮升跷(如图1-6),以后跟上口对准52mm--55mm处为准。

后跟上口在楦体后弧线52mm--55mm处之下 使后帮升跷至52mm--55mm处

图1-5图1-6

(2)、如果出现后跟上口处在52mm--55mm处之上(如图1-7),则将半面板口门位置底边缘处切断(注意:鞋口处不可切断)并重叠一定的量使后帮降跷(如图1-8),直到后跟上口对准52mm--55mm处为准。

(2)、如果出现后跟上口处在52mm--55mm处之上(如图1-7),则将半面板口门位置底边缘处切断(注意:鞋口处不可切断)并重叠一定的量使后帮降跷(如图1-8),直到后跟上口对准52mm--55mm处为准。

后跟上口在楦体后弧线52--55mm处之上 使后帮降跷至52--55mm处

图1-7图 1-8

(二) 、做帮样板制作

控制长度旋转曲跷法:就是把半面板的某一部份照原来尺寸以半面板的某一点为轴旋转位移。

首先取一张样板纸,将其对折,然后在对折线上确定前帮长度AC(如图1-9),使AC与在鞋楦上的AJ1长度相等,半面板的某一点为轴旋转位移。

以下为“控制长度旋转曲跷法”的具体操作方法。

(1)、首先将半面板口形位置处背中线上A、D两点平齐对折线,只画出口形位置AB轮廓线即可。

(注:粗线部分表示必须描出,实线部分表示展平样的其它部位轮廓,作图时可不画出)如图1-9

图1-9

(2)、然后按住B点旋转,使鞋头部分最凸点J超出对折线5mm--

8mm,此时勾画BQRT轮廓线。

如图1-10

图1-10

(3)、接着再将J、D两点平齐对折线,使前尖部分对准C点此时勾画CT帮脚轮廓线。

如图1-11

4)、最后将ABQRTC处粗线部分修整圆顺流畅,其中使鞋口处内腰高出外腰2mm--3mm(注因脚型是内踝高外踝低,故鞋口也需内踝高外踝低)。

如图1-12

(5)、将半面板展开,区分出内外腰,内腰作出记号“∧”,在中心线鞋喉处打出定针点(冲直径为1mm小洞),另外在中心线鞋头处作出记号“∧”,即为做帮样板。

如图1-13

(三)、划料样板制作

在做帮样板的基础上,鞋口处放出折边量4mm,中心线处定针点可不制作。

如图1-14

(四)、衬布样板制作(两种情况)

第一种情况:在划料样板的基础上,折边处减掉8mm(折边量宽度的2倍),帮脚处减掉8mm,其它部位不作处理。

如图1-15

第二种情况:在划料样板的基础上,只在折边处减掉6mm(折边量放

4mm的情况下),其它部位不作处理。

如图1-16

注:以上样板也可以用做帮样板制作

五、鞋里样板取法

(一)、前帮里样板取法(分两种情况)

在做帮样板的基础上制作。

里样的断开位置离后跟弧线的距离分别是:后跟上口处为45mm--55mm,底边沿处为60mm--70mm。

如图1-17鞋头处车包头线做法(贴化学片):鞋口放出修边量4mm,鞋头帮脚处减掉2mm,后部帮脚处减8mm。

中部帮脚处线条修减注意要圆顺过

渡,不可出现直角现象,否则会增加打制刀模成本。

如图1-17

2、鞋头处不车包头线做法(打热熔胶做法):鞋口放出修边量4mm,前部帮脚处减掉5mm,后部帮脚处减掉8mm。

中部帮脚线条依此过渡修顺。

如图1-18

(二)、后套里样板取法(在做帮样板的基础上,将后跟部分的半面板割下)

首先将后跟部分上口和下口楦底棱线处对齐对折线,勾画出轮廓线。

因为鞋里是分部在鞋的内径,里样自然要比帮面短,所以需将后跟部分与前帮里结合处整体减短3mm,以此消除皱褶(如图1-19-1)。

另外在鞋口处放出4mm修边量,后跟部分与前帮里结合处放出7mm压茬量,此时将外轮廓线割掉,再将帮脚处减掉8mm,最后在帮脚处割一斜线槽,有利于减少工艺制作当中出现的皱褶量。

图1-19-1图1-19-2。