(完整版)鞋靴帮样结构设计样板制作步骤名词解析

《鞋靴结构设计》课件11鞋靴帮样基本结构

教材及参考书目

教 材:《皮鞋设计学》高等学校专业教材

李运河,中国轻工业出版社

参考书目:1、《皮鞋款式样板设计》科技书 周霞萍,中国轻工业出版社

口门轮廓线在侧面,开口位于腰筒轮廓线上。

分类:高腰大橡筋式、高腰绊带式、高腰拉链式、高腰旁扣式、

高腰系带式五种。

跳转到第一页

大橡筋结构 旁扣结构 】: 【旁开口高腰鞋——系带结构 拉链结构】:

跳转到第一页

3、中开缝高腰鞋

结构特征:与低腰前开口相似,鞋帮从前往后为整帮结构或内

外踝两片结构。

半靴:靴筒高度在腿肚高度附近 高靴:靴筒高度在膝下高度附近,也叫马靴 按季节分单、棉两种 按基本结构分拉链靴、耳式靴、舌式靴等

跳转到第一页

【矮靴——整片自然皱结构 【中靴 【高靴 【皱靴 毛口结构】: 拉链结构 长耳结构 马靴结构 旁扣结构 葫芦头结构 横断结构 定型前帮结构 绊带结构 自然皱结构 工艺皱结构 】: 】: 】:

整体舌式、素头整体舌式、(暗橡筋)

跳转到第一页

【围盖横条舌式——男、暗橡筋】: 【整体舌式】:

跳转到第一页

4、浅口式

结构特征:前帮长度很短,位于前掌凸度标志点以前,有明显口

门轮廓线,脚背大部裸露在外,是女鞋中最具特色、

最有生命力的款式。

变化焦点:鞋楦头式形状、口门轮廓形态、帮面装饰手法、鞋跟

【三节头外耳式】: 【花孔三节头内耳式】:

跳转到第一页

3、舌式

结构特征:有鞋舌部件,也叫套式鞋、睡装鞋。 特点:款式大方,结构分割吻合人脚生理构造,可设计为时装

鞋靴结构设计 女浅口式皮鞋贴楦设计PPT教案

————美术与艺术设计学院————

三、取翘处理:

鞋 靴 结 构 设 计

第5页/共10页

————美术与艺术设计学院————

后帮中缝及内外踝处理:

鞋 靴 结 构 设 计

第6页/共10页

————美术与艺术设计学院————

鞋 靴 结 构 设 计

为什么要进行工艺跷处理?

如何进行工艺跷处理?

工艺跷多大合适?

5.

内踝腰窝断帮位置:内踝腰窝弯度最 大的地 方(请 思考在 内踝断 帮的原 因?)

二、定位、划样

第2页/共10页

————美术与艺术设计学院————

二、定位、划样:

鞋 靴 结 构 设 计

第3页/共10页

————美术与艺术设计学院————

三、取翘处理:

鞋 靴 结 构 设 计

请思考取翘处理方法

第4页/共10页

工艺跷处理:

第7页/共10页

————美术与艺术设计学院————

折边样板:

鞋 靴 结 构 设 计

第8页/共10页

————美术与艺术设计学院————

下料样板:

鞋 靴 结 构 设 计

第9页/共10页

鞋靴结构设计 女浅口式皮鞋贴楦设计

————美术与艺术设计学院————

一、款式分析:

鞋 靴 结 构 设 计

第1页/共10页

————美术与艺术设计学院————

鞋 靴 结 构 设 计

1.

前帮长度(即口门长度):33.5%楦 底样长

2.

口门宽度: 17.5%楦跖围

3.

外踝帮高:42~45毫米

4.

后帮中缝高度:56~58毫米(稍高一 些,为 什么)

ok第三章第四节 女内腰中空浅口式鞋帮样结构设计Microsoft Word 文档

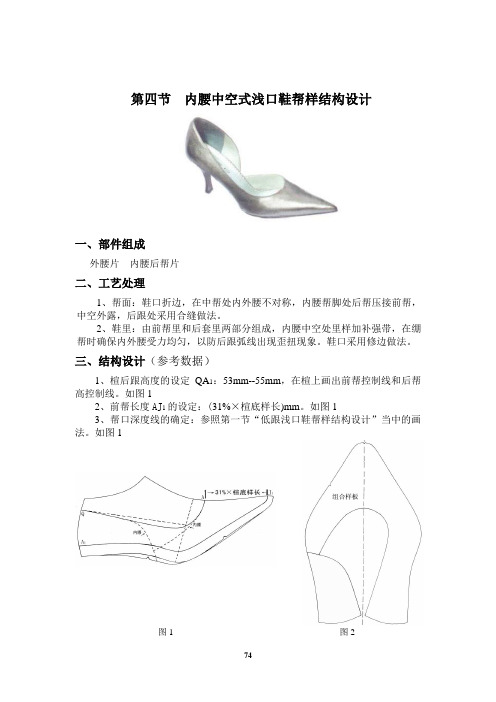

第四节内腰中空式浅口鞋帮样结构设计一、部件组成外腰片内腰后帮片二、工艺处理1、帮面:鞋口折边,在中帮处内外腰不对称,内腰帮脚处后帮压接前帮,中空外露,后跟处采用合缝做法。

2、鞋里:由前帮里和后套里两部分组成,内腰中空处里样加补强带,在绷帮时确保内外腰受力均匀,以防后跟弧线出现歪扭现象。

鞋口采用修边做法。

三、结构设计(参考数据)1、楦后跟高度的设定QA1:53mm--55mm,在楦上画出前帮控制线和后帮高控制线。

如图12、前帮长度AJ1的设定:(31%×楦底样长)mm。

如图13、帮口深度线的确定:参照第一节“低跟浅口鞋帮样结构设计”当中的画法。

如图1图1 图2四、帮面样板制作:(一)、组合样板的制作:根据第一节“低跟浅口鞋帮样结构设计”当中的“控制长度旋转曲跷法”制作出帮面组合样板。

如图2(二)、做帮样板的制作首先复制出一套组合样板留底(制作面里样板和工艺制做时需用),然后将组合样板的内腰处分割成两片样板,外腰样板和内腰后帮样板。

在外腰样板中心线鞋喉处冲出直径为1mm的小孔作为定针点,前帮鞋头处作出牙尖“∨”确定中心线位置,并在其内腰处作出牙尖“∨”,以示区分出内外腰,即为外腰片做帮样板(如图4)。

最后在割掉后的内腰后帮样板的基础之上,在后帮与前帮压接处冲出直径为1mm的小孔(作为内腰后帮片做帮样板的定针点),并在帮脚处作出内腰牙尖“∨”,即为内腰后帮片做帮样板(如图3)。

图3 图4(三)、划料样板制作在做帮样板的基础上,鞋口处加出折边量4mm,在前帮外腰片的前帮与后帮内腰压接处,放出压茬量7mm(有些地区习惯在做帮样上放出压茬量,可因地制宜。

)(如图6)。

其中在内腰后帮片帮脚处折边的地方需刻一缺口,主要作用是:缺口可方便折边且可预知折边宽度(如图5箭头指示位置)。

图5 图6(四)、衬布样板制作在划料样板的基础上,折边处减掉8mm(是折边量宽度的2倍),帮脚处减掉8mm。

在前帮和内腰后帮片压接处,可与划料样板平齐或缩进2mm--3mm的处理,即为衬布样板。

鞋子样板的制作方法

鞋子样板的制作方法

制作鞋子样板的方法可以分为以下几个步骤:

1. 设计:首先根据设计需求来确定鞋子样板的尺寸、形状和样式。

可以使用草图或者CAD软件进行设计。

2. 材料准备:根据设计确定所需的材料,比如鞋底材料、鞋面材料、鞋垫等。

选择适合的材料进行采购和准备。

3. 制作鞋底:使用合适的工具和鞋底材料制作鞋底。

可以使用鞋底模具或者手工切割、打磨等方式进行制作。

4. 制作鞋面:根据设计,使用鞋面材料将鞋面的图案或者结构制作出来。

可以使用剪裁、缝合、粘贴等方式进行制作。

5. 组装:将鞋底和鞋面进行组装,使用适当的工具和方法固定和粘合鞋底和鞋面。

6. 修整和整理:对制作好的样板进行修整和整理,确保鞋子样板的整体结构、形状和细节的完整性。

7. 完成:经过上述步骤,鞋子样板制作完成。

可以对样板进行染色、上光等处

理,增加其外观的美观性。

需要注意的是,鞋子样板的制作方法会根据不同的鞋子类型和材料的不同而有所变化,需要根据具体情况进行调整。

另外,鞋子样板的制作需要一定的工具、技巧和经验,建议在制作之前先了解相关的知识和技术。

(完整版)鞋靴帮样结构设计样板制作步骤名词解析

(完整版)鞋靴帮样结构设计样板制作步骤名词解析鞋靴帮样结构设计样板制作步骤名词解析一、鞋靴样板制作步骤制作鞋靴样板主要包括四套样板:半面板、做帮样板、划料样板和里样板。

另外有些鞋款还需要制作组合样板、衬布样板。

(一)、半面板从楦侧面揭下画有款式的美纹纸,并展平所得到的侧面样板称为半面板。

其楦侧面展平过程指的是多向弯曲的楦表面在外力的作用下,通过空间角的变化被展成一个形状相似、大小相近的展平面。

(二)、组合样板组合样板是由半面板制作而成的,其主要作用是帮助制作其它样板和帮面的精确制作。

(三)、做帮样板做帮样板是鞋样板中的核心样板,是制取划料样板和里样板的基准样板。

是在面部车间中用于镶接、折边、标画定针点等操作的样板。

在经验设计时,常用制取做帮样的方法有:比楦剪样法;贴楦剪样法;分解法;拷贝纸临摹法;扎点法。

*做帮样板轮廓=部件设计轮廓+绷帮量+定针点+跷度+合缝量(需要合缝的位置)+翻缝量(需要翻缝的位置)1、部件设计轮廓无论是在设计图上,还是在楦面上,每个部件都应有一个完整的轮廓,即部件的设计轮廓。

2、绷帮量(绷帮做法)凡是与底口相连的部件,在制取做帮样板时都应加上相应的绷帮量,包括内、外腰底口上的区别(在内腰底口上打上牙剪“∨”)。

如果内、外腰样板有区别时,每一单独部件上都应该在内腰一侧作出标记。

3、合缝量采用合缝时,一般留出1.5mm--2mm的合缝量(后跟处的合缝量一般不另外加出,因材料的延伸性能可以将其抵消,若遇材料较厚或伸缩性能较差将其抵消不掉可适当放出)。

4、翻缝量在鞋口、鞋舌等部位翻缝时,要留出2mm--4mm的翻缝量。

如果翻缝部位要填充发泡材料,要留出3mm--5mm的翻缝量。

5、定针点定针点是指帮部件进行加工时的位置标记。

做帮样板上的定针点一般用直径1mm的小钺刀打孔。

定针点包括组合点,中点标记、鞋眼位置等。

压茬标记、假线位置标记可用割线槽方式来表现,有了定针点,线槽位置线,做出的样品才规范。

鞋类结构设计基础知识—鞋类样板制作的概述

2、根据设计图确定楦型

1)一旦手稿确定,楦型基本确定,或者两者之间进行匹配。 2) 鞋楦跟设计类型进行选楦或者打楦; 3)根据楦型配底、跟

底和楦底面相一致,与楦头前尖有关,应当完全一致 跟与楦后跷高有关,将鞋楦的前掌凸度点放在平面上,楦 底前端的跷高确定15°左右,测量楦后跷高,作为楦的跟 高。

3、贴楦-画控制点线

围长 • 跖趾围长:第一跖趾与第五跖趾关节之间

的围长。 • 脚腕围长:脚腕最细处的围长。

脚高

• 脚腕高度 • 拇趾高度 • 外踝高度 • 跗面高度 • 后凸点高

脚宽度?

二.楦术语

A楦主要名称

• 楦底: • 楦面: • 统口: • 后身: • 楦头: • 楦内、外怀:

B. 楦围长

• 楦兜跟围: • 楦跗围: • 楦跖围:

• C加工量术 语

• 绷帮余量 • 压茬量 • 片边量 • 折边量 • 缝合余量

• D加工术语 • 样板

四、鞋类术语

三、鞋类构件名称

五、工具与供品

• 美工刀(剪刀) • 曲线板

• 铳(冲)子

• 切割板(塑胶垫板)

• 尺子(软尺、直尺)• 胶带(美纹、塑料、

• 分规(圆规)

纸带)

• 点线器

• 铅笔(B、H系列)

F、脚、楦、鞋间关系术语

• 符楦程度 • 放余量 • 后容差 • 母趾厚度 • 楦头厚 • 伏楦程度

三、鞋类设计术语

• A楦术语 • 四点平 • 三点一线 • 肉体安排 • 曲跷 • 取翘(曲跷处理) • 楦面展平 • 展面平

• B帮术语

• 前帮控制 线

• 前帮两翼 • 前帮中缝 • 后帮中缝 • 后帮上口 • 口门 • 口门位置

C、楦线

《鞋靴帮样结构设计》之六女两节头式鞋帮样结构设计

包 头 片 划 料 样 板 与做 帮 样 板 相 同 , 可 共 用 。

2 中帮 片样 板 的 制 作 : 、 <1 >、 中 帮 片做 帮样 板 的 制 作 A、 首 先 在 中 帮 半 面 板 背 中 线 的较 凹 处 和 对 应 的 帮 脚 处 均 匀 打 剪 口 , 其 中 背 中 线 与 净 帮 脚 之 间 的 中 点 M处 ( = / T)预 留2mm不 可 剪 断 。 另 外 ,在 M 12 N 靠 近 鞋 舌 的 背 中 线 处 也 均 匀 打 剪 口至 口 I ' 置处 。 q位

鞋 口 处 采 用 细 滚 做 法

<5 >、 鞋 舌 形 状 的 设 定 :

可 任 意 设 定 , 有 弧 形 、 方 形 、 花 形 、 尖 形 鞋 舌 等 多种 变化 。 如 图1 —1 < >、 后 帮 高 鞋 口 线Q01 设 定 : 将 Q与 0 1 6 的 两 点 连 接 起 来 , 以 不 高于 后 帮 高控 制 线QO为原 则 。

包 头 线 条 设 计 原 则 为 :包 头 线 应 垂 直 于 背 中线 ( 点 F 处 也 可 向 楦 台 方 向 适 当弧 出 一 点 ) ,然 后 从 F 处 点 垂 直 往 下 画 线 ,包 头 线 应 该 平 直 其 下 边 沿 点R,不 能 往 前 或 往 后 过 度 弯 曲 , 线 条 要 圆 滑 (注 : 女 鞋 不 像

( 线 表 示 )。 由 于 脚 型 或 楦 体 的 外 腰 肉头 与 内腰 虚

/ 一 \

丁 . ..一r 一. , . ~

一 .

肉头 安 排 不 一 致 , 为 了 使 成 鞋 在 视 觉 上 保 持 内 外 腰

包 头 线 的 前 后 位 置 一 致 ,且 保 持 包 头 线 横 向平 滑 美

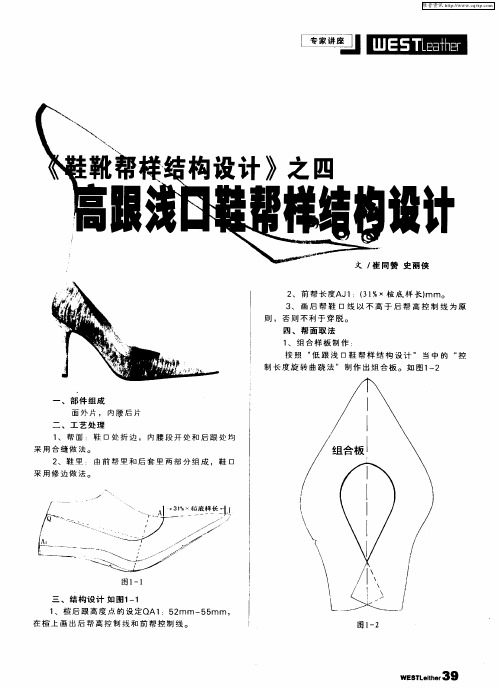

《鞋靴帮样结构设计》之四高跟浅口鞋帮样结构设计

样 无 需 打 内腰 剪 口 ), 以 示 区 分 内 外 腰 , 剪 口应

3 切 割 样 板 时 , 应 严 格 按 照 轮 廓 线 割 取 ( 线 、 将

位于底边沿线上。 迹 完 全 割 除 ), 切 忌 放 大 或 缩 小 。

疑

/ 难

/ 解

/ 析

问 题 一 、鞋 口 内腰 比外 腰 靠 后 :

一

、

部 件 组 成

面 外 片 , 内 腰 后 片

二 、工 艺 处 理 1 帮 面 : 鞋 口 处 折 边 , 内 腰 段 开 处 和 后 跟 处 均 、 采 用 合 缝 做 法。 2 鞋 里 : 由前 帮里 和 后 套 里 两 部 分 组 成 ,鞋 口 、

采用修边做法。

‘ ’

,

维普资讯

计

侠

2 前 帮 长 度A3 :( 1 、 1 3 %×楦 底 样 长) mm。

3 画 后 帮 鞋 口 线 以 不 高 于 后 帮 高 控 制 线 为 原 、

则 ,否 则 不 利 于 穿 脱 。

四 、 帮 面 取 法

1 组合样板制作 : 、 按 照 “ 跟 浅 口鞋 帮 样 结 构 设计 ” 当 中 的 “ 低 控 制 长 度旋 转 曲 跷 法 ” 制 作 出组 合 板 。 如 图1 —2

位 置 帮 脚 处 切 断 ( : 口 门位 置 鞋 口 处 不 可 切 断 ) 注

( 1)、 检 验 内 外 腰 设 定 的 帮 脚 量 : ( )、 将 面 、 里 样 板 适 当 加 长 。 2

一

平 坦 的 地 方 ( 型 的 腰 窝 处 活 动 性 小 ,较 稳 定 )。 脚 注 :断 开 原 因 有 两 种 情 况 :一 是 方 便 划 料 ( 理 套 合 划 ): 二 是 为 了节 省材 料 ( 是 天 然 皮 革 , 内 腰 片 若

鞋靴帮样结构设计

第一节鞋靴帮样结构设计通则作者:崔同战鞋靴帮样结构设计简称鞋样设计,是一项技术与艺术完美相结合的工作,要想使鞋靴能成为保护人的脚且适于活动的生活用品,就必须遵循脚的生理结构,在鞋楦上正确安排帮部结构,使帮面总体舒适地包裹人脚。

设计者要运用艺术、鞋类工艺技术等方面的知识,不定向地在帮面上安排线条、装饰件等。

其中变型是鞋样设计中常用的设计手段,也就是在原型产品的基础上经过一系列的变化,从而改变鞋的款式结构,增加花色品种。

常用的变型方法是通过改变楦型、改变结构、改变部件的外型和位置、改变辅助部件的使用等来表现的。

一、鞋靴款式设计基本原则(一)、线条要简单、明朗、悦目,但简单而不单调,明朗而不过分夸张,悦目而不牵强。

1、考虑大批生产时,节省用料和人工。

2、设计线条不应浪费大块鞋料更不能因增加少量美观效果而浪费大量鞋料。

(二)、鞋的规格适合市场要求,特别注意要适合销售地区人们的一般脚型。

(三)、设计的款式、工艺制作、要符合大量生产的经济原则。

1、设计时要强调经济功能,款式造型要注意适合绝大多数人的择鞋心理,要具备普遍性,价格合理。

2、设计力求工艺简单、用料省。

二、鞋靴帮样结构设计应遵循脚型规律帮样结构设计方法多种多样,但不管采用哪种方法,都应该遵循以下技术要求:应该按照脚型规律,确定各部位的比例。

在画楦时,如果帮样部件的位置安排不当,不仅影响美观,而且还影响穿着。

例如:后帮太高,会磨脚;太低又挂不住脚;前帮太长,影响脚腕弯曲,后帮内外两侧太高,会触到踝骨,造成脚体不适(低腰鞋);口门位置设定太小,不仅穿脱困难,出楦时口门容易破裂;口门位置设定太大,穿起来有种松垮的感觉;帮面包头太长,会挤痛脚趾;前后帮镶接位置,如不按脚型规律,行走时会发生帮面断线或皮面裂缝等问题。

因此,在设计时不仅追求外形美观,还要遵循脚型规律、穿着的舒适性、鞋的使用寿命等原则。

三、鞋样线条应迎合楦体头式基调楦型一般的变化在楦的前部位,而跖趾关节的后部位一般无变化,除高度楦以外(因为高度楦与低腰楦的楦统口不同),楦头部一般有以下几种基本形状:1、圆头(厚而带圆形);2、小圆头(带圆形比圆头略小些);3、尖头(细尖的头形);4、大方头(方形楦头,楦面有楞无楞两种款式);5、小方头(方角较小头形,楦面有楞无楞两种款式);6、斜头(头形向外腰倾斜);7、扁头楦体头式的几何形态,它们都有各自独特的基调。

鞋靴结构设计课件2.2 男三节头内耳式皮鞋贴楦设计

【教学重点】:

1.定位、画样; 2.取翘处理; 3.内外踝处理。

【教学难点】:

1.后帮中缝线处理; 2.内外踝处理。

跳转到第一页

1、款式分析

a、结构特点 b、部件镶接关系

鞋舌

后帮鞋耳

c、各部件比例关系 d、线条造型特点

中帮

包头

跳转到第一页

【例1、花孔三节头内耳式】

跳转到第一页

2、楦体选择与分析(贴纸)

跳转到第一页

(3)后帮鞋耳样板

跳转到第一页

(4)鞋舌样板 (5)保险皮样板

跳转到第一页

6、制取折边样板

折边样板:在工艺制作中,用于折边的样板,也叫做帮样板。与 标准样板的区别是放出了绷帮余量、反缝量等。

折边样板的作用:除了用来折边以外,另一个重要用途是用来点 画各类标志点、标志线

包头样板:与标准样板一样 中帮样板:前端包头线处放压茬量8-9mm 后帮鞋耳样板:前端口门及两翼轮廓线放出压茬量8-9mm

跳转到第一页

(2)中帮样板

跳转到第一页

(3)后帮鞋耳样板

取翘处理:背中线处分开内外踝二个,所以不需要曲跷处理 后帮中缝线处理:上端点收1-2mm

凸度点不变 下端点收3-5mm 内外踝差别处理: 保留内外踝底边沿线差别不变 保留内外踝外踝帮高差别不变 两翼下边沿点处内踝往前提4-5mm,位置及轮廓线形状同前 最后,分离出内、外踝样板

后帮中缝线内外踝各放出合缝量1-1.5mm 鞋舌样板:前端放出压茬量8-9mm

跳转到第一页

6、制取折边样板

跳转到第一页

7、制取下料样板

下料样板:是在折边样板的基础上,放出折边量的样板 用途:主要用于下料,所以不需要点出各类标志点和标志线 折边量:4-5mm 包头样板:包头线放出折边量 中帮样板:口门及两翼轮廓线上放出折边量 后帮鞋耳样板:后帮上口及鞋耳轮廓线上放出折边量

鞋靴设计一

在真皮或者PU皮等材料上淋漆,其特点是色泽光亮、自然, 防水、防潮,不易变形,容易清洁打理等特点。

鞋靴设计基本知识

镭射珠光革:随角度不同产生不同的色彩效果,神秘而高贵。

PU的一种,分镜面和磨面的

鞋靴设计基本知识

擦色皮:表面有涂层,经过抛光后颜色呈不均匀。此类皮高 档,有层次感和立体感,怀旧。

在原皮上喷上另一种颜色的涂料,通过打磨形成的皮。

鞋靴设计基本知识

适合场合如:婚礼、结婚纪念日、节日聚会等。

按鞋靴穿用功能分类

4. 礼鞋

鞋靴设计基本知识

适合场合如:婚礼、结婚纪念日、节日聚会等。

按鞋靴穿用功能分类

4. 礼鞋

鞋靴设计基本知识

各部分功用:

鞋跟—美观、舒适、增高 腰铁/铁芯片—固定、支撑 天皮—保护鞋跟 包头—保护脚前部、固定鞋型 后跟固定钉—固定鞋跟 大底—防震、防磨、护脚

中底—减震、透气 鞋垫—舒适、美观 前后帮面—美观、保护脚面 保险皮—防止后跟接缝处开裂

鞋靴设计基本知识

鞋的底材:

按 常 用 底 材 分

皮底 橡胶底 PU底 EVA底---乙烯-醋酸乙烯共聚物

鞋 靴 设 计

二、鞋靴设计与鞋楦

鞋楦造型决定鞋靴的基本形态,楦型设计的两个基本依据:

鞋楦是生产鞋靴的模具,起着定型和工艺成型的作用。

鞋楦

鞋靴设计基本知识

制鞋不可或缺的,款式的变化,穿着是否舒适均和鞋楦有关

⑴ 素头鞋楦:前帮未加修饰的低腰鞋楦,适合设计深头鞋、满帮带鞋 ⑵ 舌式鞋楦:由其帮面呈舌型而得名,又称套式鞋或睡装鞋,适合制作 无鞋带、浅口的船鞋。 ⑶ 女浅口鞋楦:前帮较浅,脚背大部分裸露在外的鞋为浅口鞋,拓围和 基本宽度比女素头楦小半个型,随着跟的增高,前跷降低,拓围增大 筒口和腰窝渐渐收缩,底心凹,前掌平,着地面积大。 ⑷ 靴楦:分为鞋帮高于脚腕或低于脚腕两种。 ⑸ 凉鞋楦:分为满帮凉鞋和全空凉鞋。 ⑹ 拖鞋楦:只有前帮没有后帮

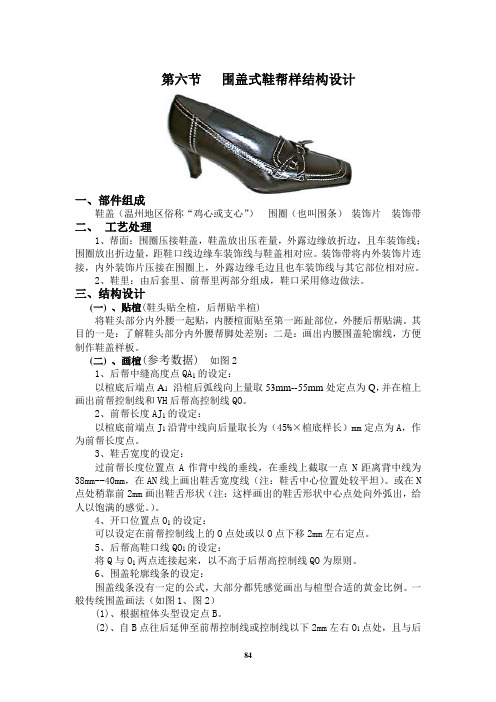

ok第六节 女围盖式鞋帮样结构设计Microsoft Word 文档

第六节围盖式鞋帮样结构设计一、部件组成鞋盖(温州地区俗称“鸡心或支心”)围圈(也叫围条)装饰片装饰带二、工艺处理1、帮面:围圈压接鞋盖,鞋盖放出压茬量,外露边缘放折边,且车装饰线;围圈放出折边量,距鞋口线边缘车装饰线与鞋盖相对应。

装饰带将内外装饰片连接,内外装饰片压接在围圈上,外露边缘毛边且也车装饰线与其它部位相对应。

2、鞋里:由后套里、前帮里两部分组成,鞋口采用修边做法。

三、结构设计(一)、贴楦(鞋头贴全楦,后帮贴半楦)将鞋头部分内外腰一起贴,内腰楦面贴至第一跖趾部位,外腰后帮贴满。

其目的一是:了解鞋头部分内外腰帮脚处差别;二是:画出内腰围盖轮廓线,方便制作鞋盖样板。

(二)、画楦(参考数据)如图21、后帮中缝高度点QA1的设定:以楦底后端点A1沿楦后弧线向上量取53mm--55mm处定点为Q,并在楦上画出前帮控制线和VH后帮高控制线QO。

2、前帮长度AJ1的设定:以楦底前端点J1沿背中线向后量取长为(45%×楦底样长)mm定点为A,作为前帮长度点。

3、鞋舌宽度的设定:过前帮长度位置点A作背中线的垂线,在垂线上截取一点N距离背中线为38mm--40mm,在AN线上画出鞋舌宽度线(注:鞋舌中心位置处较平坦)。

或在N 点处稍靠前2mm画出鞋舌形状(注:这样画出的鞋舌形状中心点处向外弧出,给人以饱满的感觉。

)。

4、开口位置点O1的设定:可以设定在前帮控制线上的O点处或以O点下移2mm左右定点。

5、后帮高鞋口线QO1的设定:将Q与O1两点连接起来,以不高于后帮高控制线QO为原则。

6、围盖轮廓线条的设定:围盖线条没有一定的公式,大部分都凭感觉画出与楦型合适的黄金比例。

一般传统围盖画法(如图1、图2)(1)、根据楦体头型设定点B。

(2)、自B点往后延伸至前帮控制线或控制线以下2mm左右O1点处,且与后帮鞋口线相连接。

(3)、围盖线条需要在鞋头部分画出内外腰的全面形状。

(4)、内外腰线条差异较大的位置在第一跖趾关节附近,外腰线条较弧,内腰线条比外腰略直。

《鞋靴帮样结构设计》之二:女式浅口鞋帮样结构设计

2、 画前 帮控 制 线VH和 后 帮 高控 制 线OQ。 3、 外 踝 高 度 点 P是 以外 踝 边 沿 点 P ,向上 垂 直 量 取 的 最 高 点 (不 超 过 4 5mm) , 鞋 口 线 如 果 超 过 45m m , 就 会 触 到 脚 踝 骨 (如 图 1—1)造 成 脚 体 不 适 。 (注 : 外 踝 边 沿 点 P 是 以 楦 底 后 端 点 A1沿 楦 底 向 前 量 , 取 其 长 度 为 2 2.5%X脚 长 一后 容 差 定 点 , 由 此 点 再 向 楦 底 边 沿 线 做 垂 线 ,其 交 叉 点 称 为 外 踝 边 沿点 。所 以在 画后 帮鞋 口线 时 ,不 能 高于此 点 , 也 不 能 太 低 , 以 穿 脱 方 便 为 原 则 。 )

一

半 面 板 背 中 线平 齐 楦 体 背 中线 图 1—3

后 跟 上 口对 准 楦 体 后 弧 线 52—55m m 处

图 1—4

A、如 果 出 现 后 跟 上 口未 对 准52—55mm处 (如 图 1—5),且 在 其 之 下 , 则 将 半 面 板 口门 位 置 底 边 缘 处 切 断 (注 意 : 鞋 口 处 不 可 切 断 )并 拉 开 一 定 的 量 使 其 后 帮 升 跷 (如 图 1—6) , 以 后 跟 上 口 对 准 52— 55m m 处 为 准 。

在 画 这 款 鞋 时 需 注 意 鞋 口 形 和 鞋 头 形 状 的 关 系 , 鞋 口 画得 深 时 须 注 意 拔 楦 及 穿 、 脱 是 否 方便 。 鞋 口画 浅 时 需注 意要 以 穿着 不 易脱 落 为 原 则 。 一 般 情 况 下 鞋 口越 深 ,则 鞋 墙 越 低 ,较 好 穿 :鞋 口越 浅 ,则 鞋 墙 越 高 ,不 易 脱 落 。

靴鞋设计

靴鞋设计

靴鞋设计

学习内容与样板设计流程

鞋 靴 结 构 设 计

一、款式分析 二、楦体选择与分析(贴楦) 三、定位、划样 四、制取种子样板

五、制取标准样板

六、制取折边样板 七、制取下料样板

靴鞋特点分析(1)

1. 靴鞋可分为上下两段,其结构特点主要表现在下

鞋 靴 结 构 设 计

一段中。通常有横断式、纵断式、整前帮式、短 前帮式等几种结构,具有同类单鞋如舌式鞋、耳

1. 划样要点 2. 取翘方法 3. 里样设计要点

转至对折线,前部样板保持不变。

d. 修整底边沿线圆顺并保持长度基本相当,而中轴线

加长属正常。

由前往后搬葫芦法

鞋 靴 结 构 设 计

二、取翘方法(5)

方法四:(鱼刺法) a. 取下前帮作展平处理。 b. 由头厚点与口门点对准对折纸的中线,画下前部样

鞋 靴 结 构 设 计

板轮廓线。

c. 将鼻梁处每5毫米开剪口,下移至对折纸中线止,

证样板符楦,但实际生产中,可以定型,也可以

不定型,由生产企业及具体款式等情况决定。

靴鞋设计规律(1)

1. 靴鞋设计主要采用贴楦设计法,其它设计方法可

鞋 靴 结 构 设 计

能会导致符楦困难。

2. 注意设计尺寸与成鞋实际尺寸的变化关系,一般

成鞋实际尺寸比样板设计尺寸要大一些。

3. 用牛皮纸贴楦时,应使楦体方向与纸的纤维方向

后两片。并在后弧线底端收3mm左右;在背中线跖

跗关节呈弧线处收3mm左右。

b. 外踝里样:因没有拉链,所以在半面展平板的基

础上,后弧线下端收3mm,背中线跖跗关节呈弧线

处收3mm即可。

c. 修整里样,使各接缝处周边围长一致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

鞋靴帮样结构设计样板制作步骤名词解析一、鞋靴样板制作步骤制作鞋靴样板主要包括四套样板:半面板、做帮样板、划料样板和里样板。

另外有些鞋款还需要制作组合样板、衬布样板。

(一)、半面板从楦侧面揭下画有款式的美纹纸,并展平所得到的侧面样板称为半面板。

其楦侧面展平过程指的是多向弯曲的楦表面在外力的作用下,通过空间角的变化被展成一个形状相似、大小相近的展平面。

(二)、组合样板组合样板是由半面板制作而成的,其主要作用是帮助制作其它样板和帮面的精确制作。

(三)、做帮样板做帮样板是鞋样板中的核心样板,是制取划料样板和里样板的基准样板。

是在面部车间中用于镶接、折边、标画定针点等操作的样板。

在经验设计时,常用制取做帮样的方法有:比楦剪样法;贴楦剪样法;分解法;拷贝纸临摹法;扎点法。

*做帮样板轮廓=部件设计轮廓+绷帮量+定针点+跷度+合缝量(需要合缝的位置)+翻缝量(需要翻缝的位置)1、部件设计轮廓无论是在设计图上,还是在楦面上,每个部件都应有一个完整的轮廓,即部件的设计轮廓。

2、绷帮量(绷帮做法)凡是与底口相连的部件,在制取做帮样板时都应加上相应的绷帮量,包括内、外腰底口上的区别(在内腰底口上打上牙剪“∨”)。

如果内、外腰样板有区别时,每一单独部件上都应该在内腰一侧作出标记。

3、合缝量采用合缝时,一般留出1.5mm--2mm的合缝量(后跟处的合缝量一般不另外加出,因材料的延伸性能可以将其抵消,若遇材料较厚或伸缩性能较差将其抵消不掉可适当放出)。

4、翻缝量在鞋口、鞋舌等部位翻缝时,要留出2mm--4mm的翻缝量。

如果翻缝部位要填充发泡材料,要留出3mm--5mm的翻缝量。

5、定针点定针点是指帮部件进行加工时的位置标记。

做帮样板上的定针点一般用直径1mm的小钺刀打孔。

定针点包括组合点,中点标记、鞋眼位置等。

压茬标记、假线位置标记可用割线槽方式来表现,有了定针点,线槽位置线,做出的样品才规范。

6、跷度跷度是样板复原的条件,也是取样板时不可缺少的环节。

由于跷度是存在于样板之中,单看时很难观察到跷度的所在,但把相类似的样板拼接后,样板凸起,便体现出跷度。

常用这种拼接方法检验跷度。

(四)、划料样板划料样板也叫作开料样、下料样,是划料裁断工序必不可少的样板,也是打制刀模、核算用料定额时使用的样板。

划料样板轮廓=做帮样轮廓+压茬量(有些地区习惯在做帮样上放出压茬量,可因地制宜)+折边量-定针点1、压茬量压茬量是指被压部件所放出的工艺加工量,便于镶接和缝制。

一般压茬量取在6mm--9mm(皮料压茬量少放出一点,人造革的材料多放出一点),特殊时取10mm--12mm。

有些地区习惯在做帮样上放压茬量,可因地制宜。

2、折边量一般折边量取4mm--5mm。

较薄材料可取4mm--4.5mm,特殊时取在 5.5mm--6mm(五)、衬布样板衬布的主要用途是控制材料的延伸性能和增加材料的厚度。

第一种做法:在划料样板的基础上,折边处减掉8mm(折边量宽度的2倍),帮脚处减掉8mn,其它部位不作处理。

第二种做法:在划料样板的基础上,只在折边处减掉5mm--6mm(折边量放4mm的情况下),其它部位不作处理。

(六)、鞋里样板鞋里样板是划料和做帮时所用的样板,是打制刀模、里料定额的核算都离不开的样板。

鞋里样板制作原理是依据做帮样或半面样进行设计的,即根据不同结构、工艺要求在对应的部位放大和缩小一定的尺寸。

1、鞋里样板的制作的标准是能够使鞋里与帮面贴伏紧靠,不过松也不过紧,与鞋楦吻合无折皱,符合工艺要求,符合成鞋卫生性能标准,外观清爽、美观。

2、鞋里缝合方式大致可分为以下三种:(1)、固定鞋里:即前、后帮鞋里缝接在一起,并平铺于鞋帮里面与鞋帮平缝在一起(如女浅口式皮鞋鞋里等);或者前、后帮里与各自帮面缝合,并在合帮套时,将前、后帮面、帮里同时缝合在一起的鞋里(如内、外耳式鞋)。

(2)、活动鞋里:后帮里与前帮里不缝合,而相互掩压粘合的鞋里(如长围条舌式皮鞋鞋里等)。

(3)、翻缝鞋里:是指鞋帮与鞋里在上口边沿线处,采用面对面缝合后,再将鞋里翻转于鞋帮里层的一种鞋里,这种鞋里上口边沿不需修边处理,中间经常夹垫海绵等(如休闲鞋的鞋里后帮上口等)。

鞋帮款式不同,其帮面结构不同,鞋里样板设计也各有不同。

3、鞋里设计原则(1)、力求简单,便于加工,不要完全重复鞋帮部件。

(2)、与帮面的断帮位置尽量错开,使鞋里面平整。

(3)、鞋里设计通常为两段式(前帮里+后套里)、三段式(前帮里+中帮里+后套里)、整段式。

由前帮里、后帮里两段组成的称为两段式,如女浅口式鞋里;由前帮里、后帮里、中帮(腰帮)里三段组成的称为三段式,如耳式、舌式鞋里。

由内、外踝两大片鞋里在前帮中缝、后帮中缝缝合的鞋里称为整段式,如有些高腰鞋里。

4、鞋里设计的技术要求(1)、压茬量大压茬用于接帮部位,取7mm--10mm;小压茬用于拼接部位,取4mm--5mm.(2)、修边量在鞋口、明鞋舌、鞋耳等部位要进行修边处理,因此该部位上要留出修边量3mm--5mm。

(3)、底口缩减量鞋里底口帮脚比帮面缩进5mm--8mm(具体以实际情况为准),便于绷帮时提高粘合效果。

四、名词解析各地方言不同,皮鞋从业人员对皮鞋各种部件名称叫法也不相同,所以将皮鞋部件名称予以解析。

如表1表1鞋帮和鞋底部件名称序号名称定义备注1 鞋帮部件包括帮面、帮里和装饰件等的部件总称2 前帮包裹在脚背前部的部件的总称3 后帮鞋帮后部所有部件3 包头前帮小趾端点以前的部件4 中帮前帮小趾端点以后、后帮以前的部件5 鞋舌安装在跗背部位的舌形部件6 鞋耳耳式鞋中在跗背部位、形状像耳朵的部件7 后中帮鞋耳与后跟片之间的后帮部件8 后跟片包裹在后跟部位的后帮部件9 保险皮增强后帮合缝处强度的部件包括三角形、半圆形及长条10 前条皮前帮中线上面压缝的条形部件11 鞋盖围盖式鞋中前帮中部的半椭圆形部件12 围圈围盖式鞋中前帮边缘的U形部件13 横条横装在跖跗部位条形部件14 鞋带皮经过脚背的条带皮15 鞋钎皮固定鞋钎用的条形皮16 沿口皮起装饰和加固鞋口边沿作用的条形部件也称滚边条,包括宽、窄17 补强带保护鞋口的条形衬件18 鞋眼衬鞋耳里面冲鞋眼的衬件19 前帮里前部鞋帮的里部件20 鞋舌里鞋舌的里部件21 中帮里中部鞋帮的外露里部件22 后套里脚后跟部位鞋帮的里部件23 中衬在鞋里与鞋面之间的衬绒、衬布或海绵衬24 合缝衬布后帮合缝处,起补强作用的条形衬布也称压跟条25 鞋带里鞋绊带的里部件26 提带安装在后帮上口,便于提鞋的条形部件27 编织件用天然皮革或其它材料编织而成的部件28 皮条用于帮面编织、穿条等用途的条形部件包括宽、细、直29 毛口脚腕和鞋口部件边缘安装的毛皮部件序号名称定义备注1 鞋帮部件包括帮面、帮里和装饰件等的部件总称2 前帮包裹在脚背前部的部件的总称3 后帮鞋帮后部所有部件3 包头前帮小趾端点以前的部件4 中帮前帮小趾端点以后、后帮以前的部件5 鞋舌安装在跗背部位的舌形部件6 鞋耳耳式鞋中在跗背部位、形状像耳朵的部件7 后中帮鞋耳与后跟片之间的后帮部件8 后跟片包裹在后跟部位的后帮部件9 保险皮增强后帮合缝处强度的部件包括三角形、半圆形及长条10 前条皮前帮中线上面压缝的条形部件11 鞋盖围盖式鞋中前帮中部的半椭圆形部件12 围圈围盖式鞋中前帮边缘的U形部件13 横条横装在跖跗部位条形部件14 鞋带皮经过脚背的条带皮15 鞋钎皮固定鞋钎用的条形皮16 沿口皮起装饰和加固鞋口边沿作用的条形部件也称滚边条,包括宽、窄17 补强带保护鞋口的条形衬件18 鞋眼衬鞋耳里面冲鞋眼的衬件19 前帮里前部鞋帮的里部件20 鞋舌里鞋舌的里部件21 中帮里中部鞋帮的外露里部件22 后套里脚后跟部位鞋帮的里部件23 中衬在鞋里与鞋面之间的衬绒、衬布或海绵衬24 合缝衬布后帮合缝处,起补强作用的条形衬布也称压跟条25 鞋带里鞋绊带的里部件26 提带安装在后帮上口,便于提鞋的条形部件27 编织件用天然皮革或其它材料编织而成的部件28 皮条用于帮面编织、穿条等用途的条形部件包括宽、细、直29 毛口脚腕和鞋口部件边缘安装的毛皮部件30 装饰件起装饰作用的部件31 嵌线皮夹在两部件之间起美化作用的皮条32 靴筒包裹脚腕以上及小腿部位的筒形部件33 靴筒里靴筒的里部件34 外底直接与地面接触的底部件成型底、组合底35 中底鞋垫与外底中间的一层底部件包括各种材料36 半内底位于中底之上增加中底硬度和衬托力的部件37 主跟夹在后帮面与鞋里之间的,起支撑、定型作用的部件化学片、热熔胶,也称为港宝38 内包头脚前端鞋帮面与鞋帮里之间所夹的支撑定化学片、热熔胶,也称为港宝型的部件39 沿条位于鞋底边缘起美化及增强作用的条形部件40 盘条位于后跟部位与沿条连接的“U”形部件41 鞋跟面皮按触地面的鞋跟部件也称天皮42 皮跟用皮革做成的鞋跟43 胶跟用橡胶做成的鞋跟44 木跟用木材做成的鞋跟45 塑料跟用硬质塑料做成的鞋跟46 卷跟外底后跟口卷起来的鞋跟包括高卷跟,中高卷跟47 压跟外底后跟口压住的鞋跟包括高中低跟48 长插跟跟的长度到达腰窝部位的鞋跟包括高低型,也称坡跟49 前掌外底面上腰窝以前的部件50 装饰沿条起装饰作用的沿条51 假皮跟具有皮跟感觉的鞋跟里边是木跟或塑料跟52 鞋跟皮包裹在木跟或塑胶外面的皮革部件53 中底皮包裹中底边缘的皮料(或人造革)部件54 鞋垫垫在中底面上与脚底接触的部件包括泡沫垫。