燃烧器说明书

意大利安诺基燃烧器EBR10MG中文说明书

通风调节型工业燃烧器使用说明书—天然气和轻油—EBR_MG型号中国总论ENERGY Bruciatori Industriali S.r.l. Corso Pastrengo n. 40 - 10093 Collegno (Torino) - ITALY电话:0039 11 40.31.362传真:0039 11 40.33.511energybruciatori@本书常用语1)概述2)技术参数3)燃烧器安装4)轻油管道和仪表流程图5)供气管道的安装6)燃气阀组7)轻油油枪和喷嘴8)气体燃烧头9)调节型点火器10)燃烧器自动控制11)燃烧器调节12)压力开关13)VG点火电磁阀14)伺服马达15)火焰检测器16)燃油燃烧器的流量图17)燃气燃烧器的流量图18)端子配线图19)轻油推力组件20)首次启动控制21)日常操作程序和维护1)本书常用语在安装、使用和维修燃烧器之前,先认真阅读说明,对于指定的说明,必须遵守。

凡在本书中出现的以下三种标识,都指明了非常重要的信息。

2)概述Energy燃烧器EBR属于“通风”型燃烧器,可用于燃烧气体,重油或轻质燃油。

字母“R”表示燃烧器的头部配备了助燃气体的通风装置。

该解决方案允许在较大的范围内改变火焰的尺寸(长度和直径),从而与燃烧室的形状相配。

那么,字母“AC”表示燃烧器可以使用温度高达200℃的助燃气体。

EBR燃烧器可用于大多数热水锅炉、蒸汽锅炉和热油加热器,带压力、平衡和低压熔炉的工业烘炉。

此系列燃烧器是全自动的,可对燃料出口进行不断的调节。

燃烧燃气必要时使用压力调节装置降压。

燃气量由蝶阀及气压来调节。

燃烧器上安装风机用以提供必要的空气,从而提高空气压力以保证燃烧室内空气完全燃烧。

燃烧器使用温度范围为5-50℃(UNIFORMARE ALLA SCHEDA TECNICA),风机的适用温度也与此相同。

如果温度不同,请联系本公司技术部。

进入燃烧器的燃油必须过滤。

利雅路燃气燃烧器FS20说明书

燃气燃烧器RIELLO 40 FS20TYPE 569T30 CODE 3756935目录1.技术参数--------------------------------------------------12.结构说明--------------------------------------------------13.配件------------------------------------------------------24.燃烧器的安装----------------------------------------------25.燃烧范围--------------------------------------------------26.适用锅炉--------------------------------------------------27.燃气压力与燃烧器出力的关系--------------------------------38.燃气供应管路----------------------------------------------39.电极位置--------------------------------------------------410.电路连接图------------------------------------------------411.燃烧器启动时序图------------------------------------------512.风门调节--------------------------------------------------613.燃烧器头调节----------------------------------------------614.燃烧状况检查----------------------------------------------615.离子探针电流----------------------------------------------716.空气压力开关----------------------------------------------717.燃烧器启动故障现象及其造成原因----------------------------81. 技术参数燃烧功率 81-232KW=70,000-200,000Kcal/h 燃气要求热值 8-12kWh/m3=7,000-10,340Kcal/m3 (天然气) 压力 最小20mbar—最大35mbar电源 单相,220V±10%50Hz电机 230V/1.4A电容 5uF点火变压器 一级230V/1.8A - 二级8kV30/mA用电总功率 0.25kWz对液化石油气(或城市燃气)需要特别的部件。

利雅路(Riello) 燃烧器 使用说明书RS5

2902967 (0)安装, 使用及维护说明书强制通风燃气燃烧器编码型号类型3761900RS5920 T1一段火运行29671中文目录1.燃烧器描述一段火强制通风燃气燃烧器.1.1燃烧器附件带绝热垫的法兰. . . . . . . . . . . . . . 1 将法兰安装到锅炉上的螺栓和螺母. . . . . . . . . . . . . .. 4法兰用螺栓螺母 . . . . . . . . . . . . . 1 7针插头 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1马达启动电容. . . . . . . . . . . . . . . 11.燃烧器描述. . . . . . . . . . . . . . . . . . . . . . . 11.1燃烧器附件. . . . . . . . . . . . . . . . . . . . . . . 12.技术参数. . . . . . . . . . . . . . . . . . . . . . . . . 22.1技术参数. . . . . . . . . . . . . . . . . . . . . . . . . 22.2外观尺寸. . . . . . . . . . . . . . . . . . . . . . . . . 22.3工作范围. . . . . . . . . . . . . . . . . . . . . . . . . 33.安装. . . . . . . . . . . . . . . . . . . . . . . . . . . . 43.1锅炉安装. . . . . . . . . . . . . . . . . . . . . . . . . 43.2燃气阀组电气连接. . . . . . . . . . . . . . . . . . 43.3燃气管线. . . . . . . . . . . . . . . . . . . . . . . . . 53.4电极定位. . . . . . . . . . . . . . . . . . . . . . . . . 53.5电气连接. . . . . . . . . . . . . . . . . . . . . . . . .64.工作 . . . . . . . . . . . . . . . . . . . . . . . . . . . .74.1燃烧调节 . . . . . . . . . . . . . . . . . . . . . . . . .74.2燃烧头设置 . . . . . . . . . . . . . . . . . . . . . . .74.3风门挡板设置. . . . . . . . . . . . . . . . . . . . . .84.4燃烧检查 . . . . . . . . . . . . . . . . . . . . . . . . .84.5燃烧器启动程序. . . . . . . . . . . . . . . . . . . .94.6空气压力开关. . . . . . . . . . . . . . . . . . . . . .95.维护 . . . . . . . . . . . . . . . . . . . . . . . . . . . .96.故障 / 解决方法 . . . . . . . . . . . . . . . . . . . .101–压力开关2–燃气阀组6 孔插座 3–带 7孔插座的控制盒4–带锁定指示灯的复位按钮 5–燃烧头安装座6–压力测试点7–带绝热垫的法兰8–风门调整机构 9–风门伺服马达燃烧器保护等级为IP 40, EN 60529.CE 认证: 参照燃气应用标准 92/42/EEC; PIN 0085BM0114.燃烧器符合下列标准:EMC 89/336/EEC, 低电压 73/23/EEC, 机械 98/37/EEC 和效率 92/42/EEC.燃气阀组符合 EN 676.图. 1SW100129672中文2.技术参数2.1技术参数对燃用LPG 可选特殊附件.2.2外观尺寸类型920 T1燃烧器出力 (1)160–330 kW-137,600–283,800 kcal/h天然气 (品种 2)净热值:8–12 kWh/Nm 3=7000–10,340 kcal/Nm 3压力:min. 20 mbar-max.100 mbar电源 单相,230V ± 10% ~ 50Hz马达运行电流 2A -2750 rpm-289 rad/s马达启动电容8 μF点火变压器初级 230V / 0.2A –次级8 kV / 12 mA电功耗0.43 kW(1) 参考条件: 温度. 20°C - 大气压力 1013 mbar – 海拔 0 m .国家ITGBDE AT DK FRNLBEIE燃气种类II2H3B/P II2H3PII2E3B/PII2H3B/PII2H3B/PII2Er3P II2L3B/P I2E(R)B,I3P II2H3P 燃气压力G20H 2020–2020–––20G25L ––––––2525–G20E––20––20/25–20/25–29673中文2.3工作范围 (参照 EN 267)实验锅炉以上工作曲线是用符合 EN 676 标准的锅炉测量得到.商用锅炉如果锅炉是符合 EN 303 标准,且燃烧室尺寸与 EN 676图表所示相近时,则燃烧器与锅炉是匹配的. 如果锅炉不是符合 EN 303 标准,且燃烧室尺寸比 EN 676图表所示更小 ,请咨询生产厂家.燃气压力与燃烧器出力的关系在用热值为10kWh/m 3(8.570 kcal/m 3)的G20燃气和锅炉背压在0 mbar 进行检测时,燃烧器最大出力时燃烧器头部的压降为 9.9 mbar(M2, 参见 3.3, P. 5).130,000290,000kW燃烧器出力kcal/h2.40.80燃烧室压力 – m b a rD62311.6170,000210,000250,0004.03.2kW燃烧器出力kcal/h632燃烧头的燃气压力 – m b a rD6232475891029674中文3.安装燃烧器的安装必须符合当地法规和标准.3.1锅炉安装♦如有必要, 对绝热垫扩孔(3) (参见图. 3).♦ 用4个螺钉 (4) 和螺母 (2) 将法兰(5)安装到炉门(1)上,必须将绝热垫 (3) 放在中间,但应保持上部两颗螺钉中的一颗松动 (4) (参见图. 2).♦用螺钉 6将法兰 5固定到燃烧头上 紧固,拧紧松动的螺钉 4.注意.: 燃烧器具有可调的燃烧头长度 (A) (参见图. 4).总之, 要保证燃烧头完全穿过锅炉前墙.3.2燃气阀组电气连接燃气阀组连接电线可从左边或右边进入燃烧器,如所示.根据进入燃烧器的方向, 带压力测试点的电缆孔堵简易电缆孔堵 (2) 可能需要互换因此, 必须确认:电缆孔堵 (1)位置正确;气管位置应正确,以保证空气通畅关造成阻塞.注意如有必要,可将气管切到正确的长度图. 2SW1003212D46051图. 529675中文3.3燃气管线符合 EN 676的燃气阀组燃气阀组单独供货, 它的调整参考附带的说明书.3.4探针 - 点火电极定位, (参见图. 7)燃气阀组连接方式应用型号编码入口出口MBDLE 410 B013970549Rp 11/4法兰 3天然气 ≤ 200kW 和 LPG 160 – 330 kWMBDLE 412 B013970550Rp 11/4法兰 3天然气 ≤ 300 kW MBDLE 415 B013970558Rp 11/2法兰 3天然气> 300 kWD52091 –供气管2 –手动球阀 (3 –燃气压力表 (4 –过滤器5 –燃气压力开关6 –安全阀7 –稳压器8 –调节阀M1–供气压力测试点M2–阀组后压力测试点29676中文3.5电气连接S7003230V ~50Hz(230V - 0.5 A max.)风门伺服马达图. 8警告; 断开连接器., 移开所有组件后, 7针 地线 (H) 拧松螺钉 (A,)紧上螺钉(A).29677中文4.工作燃烧出力燃烧器点火应在低负荷状态下进行并不超过120kW.为了测量燃烧出力:–断开离子探针电缆上的连接插头(C ) (参见电气连接P. 6); 燃烧器点火并在安全时间 (3s)过后锁定 .–进行10 次点火并连续锁定.–从流量表中读出耗气量. 该耗气量应等于或小于以下数值: G20 (天然气 H) 为0.10 Nm 3 G25 (天然气 L)为0.10 Nm 3 G31 (LPG)为0.03 Nm 3.4.1燃烧调整(参见图. 9)根据燃烧器应用于锅炉上的效率标准92/42/EEC ,调试燃烧器必须参考锅炉的使用说明书, 这一工作包括调整烟气中的 CO 和 CO 2 含量,烟温及锅炉中的平均水温.要达到所需要的出力, 要选择正确的燃烧头设定值和风门设定值.燃烧器出厂时设定在最小出力.4.2燃烧头设定根据燃烧器的出力,通过顺时针和逆时针旋转 设定螺丝 (6) 来进行,直到标尺 (2) 上的刻度值与燃烧头座 (1)的外边缘对齐.在图9中的燃烧头的设定是对应于燃烧器出力为230 kW.可见燃烧头的设定值为 4,即 标尺上的刻度值与燃烧头座的外边缘对齐 .示例:燃烧器安装在 210 kW 的锅炉.考虑到锅炉效率为 90%,燃烧器出力应为 230 kW.如图所示,燃烧头应设在 刻度4.注意此图表仅供参考;为了获得较好的燃烧效果,建议可根据锅炉调整燃烧头的设定.kcal/hkW设定点D6235SW1004图. 929678中文拆卸燃烧头组件, (参见图. 9, P. 7)按下列顺序操作:拧下螺钉(7), 断开连接插头 (3 和 5), 拆下小管 (4) 并拧松螺钉 (10)后拆下燃烧头座(1).在拆卸时不要改变燃烧头的肘型弯座 的设定.重新安装燃烧头组件, (参见图. 9, P.7)注意-在安装燃烧头时, 拧紧螺钉 (7) (不要拧太紧); 然后用力矩扳手( 3 - 4 Nm )锁紧.-如上操作确保燃烧器在运行时螺钉处不会有燃气泄露.- 如压力测点 (11) 松动,应正确固定并确保燃烧头组件(1)外部的孔 (F)安装在正确的位置上.4.3风门设定, (参见图. 9, P.7)在拧松螺母 (9)后对调节螺钉进行调整(8).燃烧器停机时风门会自动关闭,除非烟囱处最大压降大于0.5 mbar.4.4燃烧状况检查建议根据燃气种类和下表来初步设定燃烧器:离子探针电流燃烧器正常运行时控制器所需最小离子探针电流为 5 µA.一般情况下离子探针电流会远大于该值, 故不必检查. 如需要检查时, 可打开离子探针连接插头 (C) (参见页 6)串入微安电流表, (参见图. 10).在首次点火时风门设定不应小于1.EN 676过量空气系数:最大输出λ ≤ 1.2–最小输出λ ≤ 1.3燃气最大CO 2含量(0 % O 2)设定CO 2 %CO mg/kWhNO x mg/kWh λ = 1.2λ = 1.3G 2011.79.79.0 ≤100≤170G 2511.59.58.8 ≤100 ≤170G 3014.011.610.7 ≤100 ≤230G 3113.711.410.5≤100≤230注意29679中文4.5燃烧器启动程序由控制盒上的信号灯指示燃烧器锁定(4, 图. 1, P .1).在燃烧器运行时火焰消失, 燃烧器在1秒内停机.4.6空气压力开关空气压力开关的调整应在燃烧器的上述调整工作完成后进行,此时应设在初始位置.当燃烧器工作在额定出力时, 缓慢顺时针加大设定值,直至燃烧器锁定.然后逆时针旋转刻度盘将设定值减少20%, 并检查燃烧器是否能正常启动.如燃烧器锁定,应再少量减少空气压力开关的设定值.燃烧器出厂时空气压力开关在初始位置.注意:作为标准条例, 空气压力开关调整要防止当空气压力达到设定的 80% 时排烟中的 CO 超过 1% (10,000 ppm).如要检查这一点,请在烟囱中插入烟气分析仪, 缓慢关闭风机的进气口 (例如用纸板) 并检查在排烟中的CO 超过 1%之前是否会锁定.5.维护燃烧器必须由授权的和有资格的技术人员按照当地法规和标准进行定期性的维护.维护对于燃烧器运行的可靠性是必要的,可避免燃料的过量消耗以及随之而来的污染.在进行维护清理之前,必须将系统的主电源开关关掉,以切断燃烧器的电源.基本的检查有:让燃烧器不间断地运行10分钟,按本说明书检查所有组件的设置 . 然后进行燃烧测试以检查以下各项: CO 2 (%)的含量 排烟温度 CO (ppm)的含量.A296710中文6.故障 / 可能的解决方法下表所示是造成启动故障或燃烧器非正常运行等问题的原因及相应的解决方法.故障通常会造成控制盒 (4, 图. 1, P. 1)复位按钮键中的锁定指示灯亮.当锁定灯亮时,只有按复位按钮燃烧器才会重新启动,此后如果燃烧器运行正常,锁定可以归因于偶然故障.如果继续锁定,一定要查找原因,并加以解决.燃烧器启动故障故障可能原因解决方法当启动温控器闭合时,燃烧器不启动.没有电源供应.检查7针插头中的L1-N 线之间的电压是否存在.检查保险丝的状况.检查安全温控器是否锁定 .没有燃气供应.检查手动球阀是否打开 .检查阀组是否打开并且是否有短路 .燃气压力开关不闭合.调整.控制盒中的连接错误.检查并连接插头.空气压力开关在运行位置.更换压力开关.风门挡板卡住.检查电气连接.风门没全关所以燃烧器不点火: 检查.在预吹扫及点火阶段时燃烧器运行正常,但3秒后锁定.火线与零线接反.重接.没有地线或接地不良.确保接地良好.离子探针接地,离子探针未与火焰接触,离子探针与控制盒连线断开,与地短路 .检查离子探针的位置,如有必要可按本说明书进行设置.重新电气连接.更换损坏的接线.燃烧器点火延迟点火电极位置不对.按本说明书所示进行调整.空气太多.按说明书所示进行调整.阀门开度太小,燃气量不够.调整.296711中文运行中故障燃烧器锁定: – 火焰消失– 探针接地– 空气压力开关断开燃烧器停机: – 燃气压力开关断开燃烧器在预吹扫后因火焰故障而锁定.电磁阀过气量较小.检查管网压力/按说明书所示调整电磁阀.电磁阀损坏.更换.点火脉动或失败.检查接头.按说明书所示检查电极的位置.管道空气没有排净.燃气管道放散.燃烧器在预吹扫时锁定.空气压力开关不切换.压力开关故障,更换.空气压力过低, (燃烧头调整不当).火焰出现.阀门故障: 更换.压力测试点 (11, 图. 9, p 7) 位置不对. 按说明书 p 7, 节 4.2调整好位置.燃烧器不锁定,重复启动.主燃气压力接近于最低燃气压力开关所限定的数值.阀门开启后燃气压力的突降,从而引起压力开关的暂时断开.阀门立刻关闭,燃烧器停机.压力又升高,压力开关再次闭合,重复点火周期,该过程没有休止地进行.减小最低燃气压力开关的设定值.故障可能原因解决方法。

SS531-14 燃烧器说明书

WGZ1130/18.3-1型锅炉燃烧装置说明书SS531-14编制:校对:标检:审核:审批:武汉锅炉股份有限公司二0一0年六月目录一. 燃煤特点二. 制粉系统选择三. 燃烧器设计四. 燃烧器运行一. 燃煤特点煤质及灰成份分析见表:茌平信源铝业有限公司燃用的煤种为无烟煤,我们通过运用指数法对燃煤进行分析,结合西安热工研究院对贫煤进行的煤粉燃烧特性及煤焦燃烬特性等一系列的试验研究,我们认为该煤种具有以下特点:(1)煤质着火稳定性指数判定结果为难;燃尽性指数判定结果为极难。

(2)煤属轻微结渣性、轻微沾污性燃料。

(3)煤质煤灰为中等磨损。

二. 制粉系统选择根据燃煤的特点,制粉系统的选择导则,本锅炉采用4台DTM350/680钢球磨中储式热风送粉系统,热风+再循环乏气干燥+冷风。

制粉系统计算结果见下表:BMCR工况(R90=8%)三. 燃烧器设计1. 燃烧器布置:燃烧器布置见图1燃烧器采用Alstom公司技术设计制造,采用大风箱、大切角、固定式燃烧器,燃烧器四角布置,在炉内形成双切圆燃烧,假想切圆分别为Φ771mm和Φ1158mm,平均燃烧角3.5°。

燃烧器共有16层喷口,5层一次风喷口,9层二次风喷口,2层三次风喷口,从上至下布置为2-2-3-3-2-1-2-1-2-2-1-2-1-2-1-2。

二次风一部分作为燃料风,设在每只煤粉喷嘴两侧,一部分作为顶部燃烬风,经燃烧器顶部的二次风喷嘴送入炉膛;其余部分作为辅助风,与煤粉喷嘴相间布置,形成均等配风。

所有二次风都有二次风门调节,由执行机构驱动。

整个燃烧器高度为10950mm。

燃烧器为固定式燃烧器,运行时喷口不作摆动,但每个喷口都设有手动摆动机构,在燃烧器停运时可根据需要喷口均可在上下15°±2℃范围内摆动。

两层三次风采用反切布置,反切角为10°,反切切圆为Φ1806mm和Φ2192mm,利用其动量流力矩达到减缓炉膛出口两侧烟温偏差之目的。

威索燃烧器中文说明书

威索燃烧器中文说明书(总43页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除安装使用说明书威索燃气燃烧器1-11号- weishaupt -证明在此我们说明,威索(-weishaupt-)燃气燃烧器符合下列EC标准的基本要求:90/396/EEC Gas Equipment Guideline89/336/EWG Electromagnetic Compatibility73/23/EEC Low Voltage Guideline因此燃烧器上带有CE/0085标记。

其它质量保证体系由DIN EN ISO 9001认可。

德国麦克斯·威索有限公司目录1. 一般说明.................................................................. 错误!未指定书签。

2. 燃烧器的安装.............................................................. 错误!未指定书签。

3. 气路示意图................................................................ 错误!未指定书签。

4. 阀门组件说明.............................................................. 错误!未指定书签。

5. 阀门组件的安装............................................................ 错误!未指定书签。

6. 阀门组件的气密性检验...................................................... 错误!未定义书签。

7. 功能流程检验.............................................................. 错误!未指定书签。

利雅路燃气燃烧器FS 说明书

燃气燃烧器RIELLO 40 FS20TYPE 569T30 CODE 3756935目录1.技术参数--------------------------------------------------12.结构说明--------------------------------------------------13.配件------------------------------------------------------24.燃烧器的安装----------------------------------------------25.燃烧范围--------------------------------------------------26.适用锅炉--------------------------------------------------27.燃气压力与燃烧器出力的关系--------------------------------38.燃气供应管路----------------------------------------------39.电极位置--------------------------------------------------410.电路连接图------------------------------------------------411.燃烧器启动时序图------------------------------------------512.风门调节--------------------------------------------------613.燃烧器头调节----------------------------------------------614.燃烧状况检查----------------------------------------------615.离子探针电流----------------------------------------------716.空气压力开关----------------------------------------------717.燃烧器启动故障现象及其造成原因----------------------------81. 技术参数燃烧功率 81-232KW=70,000-200,000Kcal/h 燃气要求热值 8-12kWh/m3=7,000-10,340Kcal/m3 (天然气) 压力 最小20mbar—最大35mbar电源 单相,220V±10%50Hz电机 230V/1.4A电容 5uF点火变压器 一级230V/1.8A - 二级8kV30/mA用电总功率 0.25kWz对液化石油气(或城市燃气)需要特别的部件。

利雅路燃烧器RS38_50(最新版)中文说明书

安装,使用和维修说明书强制通风燃气燃烧器RS28-38-502915932 (0)中文平滑两段火运行目录中文技术参数 . . . . . . . . . . . . . . . . . . . . . . .页2变量 (2)附件 (2)燃烧器描述 (3)包装-重量 (3)最大尺寸 (3)标准配置 (3)出力范围 (4)测试锅炉 (4)商业用锅炉 (4)燃气压力 (5)安装 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6锅炉安装板 (6)燃烧筒长度 (6)燃烧器正确安装到锅炉 (6)燃烧头的设置 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7燃气管路. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8电气系统. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9首次点火前的设置项目. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12伺服马达. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器首次启动 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器点火. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器校核: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 1-燃烧器出力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 2-二段火出力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 3-一段火出力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 4-中间负荷出力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 5-空气压力开关. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 6-最低燃气压力开关 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15火焰检查. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15燃烧器运行. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16最终检查. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17维修 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17燃烧器启动循环诊断 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18重置控制盒和使用故障诊断表 . . . . . . . . . . . . . . . . . . . . . . . . . . 18故障-可能原因-建议解决方案. . . . . . . . . . . . . . . . . . . . . . . . . 19显示器(选配) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20提示:.在正文中出现的符号代表如下的意义:1)(A)=同一页中图 A的第1 部件;1)(A)p.3=第3页中图 A的第1 部件注意根据效率规范92/42/EEC有关锅炉配置燃烧器的规定,燃烧器的调整和测试须参照锅炉的使用说明书,诸如烟气中的 CO和 CO2 的浓度,烟气的温度和锅炉内的平均水温。

奥林GP50-90H燃烧器说明书

GP-50 H GP-80 H GP-90 H

OILON OY P.O.Box 5 FIN-15801 LAHTI FINLAND

+358 3 85 761

Fax +358 3 857 6239

E-mail info@

40210126CN

目录

凡在本书中出现的的以下三种标识,都指明了非常重要的信息:

危险!

它提醒您如未遵照说明,可能对人身造成危险。

警告!

提醒您如未遵照说明,可能导致对零件,燃烧器以及周围环境造成损害。

注意! 提示特别信息。

在 燃 烧 器 近 旁 配 备 操 作 和 维 修 说 明 以 及 电 路 图 ,以 备 随 时 使 用!

预吹扫结束控制器终端9的控制结束预点火4秒开始控制器终端16控制稳定时间2秒开始气阀1打开控制器终端18控制气阀2打开1火焰在1段火燃烧40210126cn14点火结束控制器终端16的控制结束控制器终端19的控制信号10控制器锁定指示器显示运行时控制装置端钮20上有控制信号段火下的温度或压力调节装置接触器cnc关闭伺服马达就会运行至开关点限位开关v控制气阀燃烧器在2段火温度或压力控制器控制下控制器监控下持续在111控制关闭控制回路打开程控器开始执行允许的后吹扫12秒程序燃烧器马达风机停止控制器终端68控制结束关闭控制器终端18和19控制结束随着终端11的控制信号伺服马达运行至开关点ii风门当板关闭12控制器锁定指示器显示阀漏检测器已执行了阀泄漏测试

12. 说明… ............................................................................................................... 32

燃烧器说明书(中文)

1.2.5.燃烧空气控制板 燃烧器前面的空气口内装有一个风量控制挡板,它用于调节燃烧器的空气量。 总负荷分十个比例调节位置段,对应调节供风量,每段的斜率可调,使燃烧器处 于最佳状态。

1.2.6.火焰探测装置 燃烧器的主火焰由主火焰探测器来监测。 火焰探测器的连接管安装在燃烧器前板 上,它带有一个冷却空气接头。冷却空气可保持火焰探测器清洁并防止过热。 引导火焰由点火枪的电离杆探测。 1.2.7.观察孔 火焰和燃烧孔通过观察孔来观察。冷却空气流可防止观察孔过热和变脏。

注意: 这些操作和维修指导包括燃烧器制造商的一些资料,可通过使用单位的指导进行补充。 此燃烧器指导说明书,并不包括使用单位特定的工艺流程上的操作与维护的特殊资料,这 些资料需由使用单位制定。 这些特殊工艺的操作与维护资料优先于燃烧器的说明。

1.结构说明

1.1.交付说明

油气燃烧器 GKT-35S 墙式安装在锅炉上。 5 台油气燃烧器 Oilon GKT-35S 制造号:7083 , 7084 , 7085 , 7086 , 7087

当燃烧气体和空气的预混合物在喷嘴内经点火电极点燃时,燃烧产生。 警告:点火电压为 5000V 来自供给管路的液化气和燃烧空气按所需量通过阀装置进入点火枪。 点火枪供有连续的冷却空气流(见操作指导:冷却空气) 点火枪上装有一个机械限位器以保证燃烧器有正确的安装深度。 限位器用六角螺 钉固定在点火枪的框管上,正确安装深度(L1)测量值已记录在“设定值”一章 的表中。

目录

1. 结构说明……………………………………………………………………………………….1.1 1.1.交付范围………………………………………………………………………………1.1 1.2.GKT-35S 燃烧器……………………………………………………….……………1.1 1.3.阀组……………………………………………………………………………………1.4 1.4.自动控制………………………………………………………………………………1.4 2.技术数据……………………………………………………………………………………...2.1 3.操作指导………………………………………………………………………………………3.1 3.1.总述……………………………………………………………………………………3.1 3.2.装配检验………………………………………………………………………………3.1 3.3.第一次启动/长期关闭后的启动的准备工作…………………………………………3.2 3.4.正常运行……………………………………………………………………………….3.2 3.5.启动…………………………………………………………………………………….3.3 3.6.停止和紧急停止……………………………………………………………………….3.3 3.7.油调节装置…………………………………………………………………………….3.4 3.8. 冷却空气………………………………………………………………………………3.10 3.9. 燃烧空气………………………………………………………………………………3.10 3.10.故障排除…………………………………………………………………………….3.11 3.11. 油嘴功率表………………………………………………………………………….3.12 4. 设定值………………………………………………………………………………………….4.1 5.维修指导………………………………………………………………………………………5.1 5.1.总述…………………………………………………………………………………….5.1 5.2.油喷嘴的维修………………………………………………………………………….5.1 5.3.点火燃烧器…………………………………………………………………………….5.2 5.4.阀组…………………………………………………………………………………….5.2 5.5.关闭期间的维修……………………………………………………………………….5.3 5.6.润滑,垫片和轴承说明……………………………………………………………….5.4 5.7. 机器卡片……………………………………………………………………………….5.5 6.安全指导………………………………………………………………………………………6.1 7.安装指导………………………………………………………………………………………7.1

全自分体式煤气燃烧器使用说明书

“JNGJ”型全自动分体式煤气燃烧器安装、使用、维护说明书目录一、技术参数二、燃烧器概述(一)燃烧器主要功能(二)燃烧能力与空、煤气压力的关系(三)空、煤气压力与温度的关系三、燃烧器管道配制示意图(一)配套件功能与说明四、操作说明五、燃烧器的安装与调整六、电器原理图七、燃烧器维护、常见故障与排除方法八、安全建议一、技术参数二、燃烧器概述燃烧器主要由:机头、负荷调节装置、点火阀组、主管道阀组、控制系统、压缩空气、鼓风机等组成。

机头:将空气和煤气充分混合与燃烧,并保持稳定的燃烧效果和出力,为锅炉提供足够的热能,达到生产需求。

负荷调节装置:自动或手动调节燃烧器出力,同步调节煤气和空气流量,达到最佳燃烧效果与机组足够的出力。

点火阀组:提供机头稳定安全的点火热源,保证机头主燃气安全稳定的燃烧。

主管道阀组:自动切断和打开主燃气管道上的气动切断阀,并配有手动切断阀,以保证用气安全,每次启动燃烧器前自动对管道上的两个气动切断阀进行泄漏检测,若发现有阀门泄漏停机并报警那个阀门泄漏,以便针对性的维修,节约维修时间和工作量。

控制系统:自动检测锅炉蒸汽压力,发现蒸汽压力超过极限压力自动停机并报警,发现煤气压力低于设定值或高于设定值自动停机并报警,发现鼓风机压力低于设定值自动停机并报警。

压缩空气系统:提供稳定清净的压缩气源,为气动切断阀提供动力。

鼓风机:为燃烧机组提供足够的助燃空气并保证足够的压力。

外形布置图机头外形图(一)燃烧器主要功能:1.主燃气管道气动切断阀自动检测泄漏,分别对主燃气管道的两个气动切断阀进行泄漏检测,发现有泄漏停机并报警;2.自动吹扫:点火前和停机后自动吹扫炉膛,将未燃尽的煤气用空气吹扫出炉膛,避免发生安全隐患。

3.自动点火:自动点火并检测是否点火成功,若发现点火失败停机并报警,点火成功后打开主燃气管道气动切断阀。

4.实时火焰检测:实时对炉膛内进行火焰检测,发现有火源HMI上的明显提示。

燃烧器运行后若发现火焰熄灭,自动停机并报警。

天然气 ydt-100 燃烧器说明书_

栓拧紧。

2

天然气燃烧器使用说明书

1.4、连接主燃气、点火燃气、空气管路及阀门并加装密封垫用螺栓拧紧。 将火焰探头(UV 探头)安装在探头座上并拧紧;将点火枪从燃烧器左侧 伸进燃烧室内并固定(注意要安装到位)。

焰探测器设在燃烧器外壳尾部,手动风阀安装在燃烧器进风口。

本燃烧器采用锥面呈 45°角喷气、径向旋风、孔板孔筒配风器与強旋流、多

角度、多方位、差速度配风方式,燃气与空气強烈混合,风、气混合均匀,低负

荷及满负荷时均满足稳定燃烧,且燃烧效率可达 99.8%。

燃烧器工作原理为:首先高压电极放电,点火电磁阀开启,火焰探测器探测

岳阳远大热能设备有限公司

地址:湖南省 岳阳经济技术开发区康王高科园

电话: 0730-8223780 传真: 0730-8223790 邮编: 414000 网络实名:远大热能

8798419

8798429

8798439

网址:

e-mail:ydrn0730@

5

AL5

24V+ AL6 24V-

点火变压器

点火枪

2

3

4

5

6

7

8

A

控制端子定义

YDUV-01

紫外线探头

B

直流24v电源

当检测到火焰

C

信号时接通

点火变压器 交流220V

电气设备的接地线

E

岳阳远大热能设备有限公司

肖彬

6

利雅路燃烧器中文说明书

利雅路燃烧器中文说明书尊敬的用户:感谢您选择利雅路燃烧器。

为了确保您能够安全、正确地使用本燃烧器,并充分发挥其性能,在使用前请仔细阅读本说明书。

一、产品概述利雅路燃烧器是一种高效、可靠的热能设备,广泛应用于工业、商业和民用领域。

它采用先进的燃烧技术,能够将燃料(如天然气、液化气、柴油等)转化为热能,为您的生产和生活提供稳定的热源。

二、主要技术参数1、型号:不同型号的燃烧器具有不同的功率和适用范围,请根据您的实际需求选择合适的型号。

2、燃料类型:可适应多种燃料,如天然气、液化气、柴油等。

3、功率范围:从_____千瓦到_____千瓦不等。

4、调节比:燃烧器的调节比能够满足不同负荷的需求。

5、控制方式:采用先进的电子控制系统,实现精确的燃烧控制。

三、燃烧器的安装1、安装位置选择燃烧器应安装在通风良好、干燥、无腐蚀性气体和易燃易爆物质的场所。

安装位置应便于操作、维护和检修。

2、安装基础燃烧器应安装在坚固、平整的基础上,确保其运行平稳。

3、管道连接按照燃烧器的接口规格,正确连接燃料管道、进风管道和排烟管道。

管道连接应严密,防止泄漏。

4、电气连接根据燃烧器的电气要求,正确连接电源和控制线。

电气连接应牢固,符合电气安全规范。

四、燃烧器的调试1、调试前的准备在调试燃烧器之前,应确保燃料供应正常,电气系统连接正确,通风系统工作正常。

2、点火调试按照燃烧器的操作手册,进行点火调试。

点火成功后,观察火焰形态和燃烧状况,调整燃烧参数,使燃烧达到最佳状态。

3、运行调试在燃烧器运行过程中,监测各项运行参数,如温度、压力、流量等,调整燃烧器的控制参数,确保其稳定运行。

五、燃烧器的操作1、启动按下启动按钮,燃烧器将按照预设程序自动启动。

在启动过程中,应观察燃烧器的运行状况,如有异常应立即停机检查。

2、运行燃烧器在运行过程中,应定期检查燃料供应、火焰状况、运行参数等,确保其正常运行。

3、停机按下停机按钮,燃烧器将自动停止运行。

燃烧器使用说明书

燃烧器使用说明书一、产品描述本燃烧器为XX公司生产的高效节能型产品,适用于工业生产中的各类燃烧作业。

本产品采用先进的燃烧技术,具备稳定的燃烧效果、可靠的操作性能和较低的燃料消耗。

请用户在使用本产品之前详细阅读本使用说明书,并按照说明进行正确操作。

二、安全注意事项1. 在操作本燃烧器之前,请确保将燃烧器放置在平稳的工作台面上,避免翻倒或摔坏。

2. 使用本燃烧器时,请确保操作环境通风良好,防止燃烧产生的有害气体滞留。

3. 在操作燃烧器时,请将手部、头部等暴露部位保持距离,以免造成烫伤或身体损伤。

4. 使用本燃烧器时,请穿戴相应的防护用品,如防护手套、防护面具等。

5. 在加注燃料时,请确保燃料不溅入燃烧器周围或操作人员身上,以防发生火灾或其他意外事故。

6. 使用本燃烧器时,请远离易燃物品和可燃气体,确保操作安全。

三、操作步骤1. 开启燃烧器电源,接通电源开关。

2. 调节燃烧器的气体供应和空气供给,使其达到标准燃烧状态。

3. 根据实际需求,设置燃烧器的燃烧参数,如燃料流量、燃气浓度等。

4. 检查燃烧器的点火设备和燃烧器火焰状态,确保正常点火和燃烧。

5. 观察燃烧器运行状态,如有异常情况出现,请立即停止使用,并进行必要的检修。

四、常见故障及处理方法1. 燃烧器无法点火:- 检查电源是否接通,是否有电压输出。

- 检查点火设备是否正常工作,如有故障请更换或修理。

- 检查燃料是否充足,燃气是否正常供应。

2. 燃烧器火焰不稳定:- 检查空气供给是否充足,调节空气阀门位置。

- 检查燃料供给是否正常,调节燃料阀门位置。

- 检查点火设备是否清洁,清理并调整点火设备位置。

3. 燃烧器产生异常噪音:- 检查燃烧器是否安装牢固,调整并固定燃烧器位置。

- 检查风机运转是否正常,如异常请更换或修理风机。

5. 燃烧器停机后仍有燃烧产物:- 检查燃气供应是否正常中断,若正常请检查燃烧器排气管道是否通畅。

五、保养与维护1. 定期清洁燃烧器和相关部件,去除积灰和杂质。

AWⅡO型转杯式燃烧器使用说明书.doc

目录目录ﻩ错误!未定义书签。

第一章ﻩ概述ﻩ错误!未定义书签。

第一节卫生与安全规则..................................................................................... 错误!未定义书签。

第二节ﻩ产品特点和适用范围ﻩ错误!未定义书签。

1ﻩ产品特点 ............................................................................................................ 错误!未定义书签。

2ﻩ适用范围ﻩ错误!未定义书签。

第三节ﻩ使用环境及工作条件ﻩ错误!未定义书签。

1ﻩ使用环境条件 .................................................................................................... 错误!未定义书签。

2ﻩ工作条件 ............................................................................................................ 错误!未定义书签。

第二章ﻩ结构与工作原理ﻩ错误!未定义书签。

第一节ﻩ结构组成ﻩ错误!未定义书签。

第二节ﻩ工作原理ﻩ错误!未定义书签。

1ﻩ工作原理图 .......................................................................................................... 错误!未定义书签。

2ﻩ工作原理ﻩ错误!未定义书签。

第三章技术特性ﻩ错误!未定义书签。

1ﻩ产品的主要性能ﻩ错误!未定义书签。

2ﻩ产品的主要技术参数ﻩ7第四章ﻩ燃气阀泄漏自动检测 (9)1燃气阀系统 (9)2ﻩLDUⅡ燃气检漏系统ﻩ9第五章ﻩ安装调试ﻩ错误!未定义书签。

麦克森vp300燃烧器说明书

麦克森vp300燃烧器说明书一、产品概述麦克森vp300燃烧器是一种高效、可靠的燃烧设备,广泛应用于工业生产中的燃烧过程。

该燃烧器采用先进的燃烧技术,具有高效燃烧、低排放、安全可靠等特点,能够满足各种工业燃烧需求。

二、产品特点1. 高效燃烧:麦克森vp300燃烧器采用优化设计的燃烧室结构和先进的燃烧控制系统,能够实现高效的燃烧效果,提高能源利用率。

2. 低排放:该燃烧器配备了先进的燃烧控制技术和废气处理装置,能够有效降低排放物的产生,保护环境。

3. 安全可靠:麦克森vp300燃烧器具有多重安全保护措施,如过热保护、过压保护、燃气泄漏报警等,确保使用过程中的安全性和可靠性。

4. 易于操作:该燃烧器采用智能化控制系统,具有简单易懂的操作界面,用户只需按照指示进行操作即可。

5. 维护方便:麦克森vp300燃烧器的维护保养非常方便,各个部件均可拆卸和更换,节省了维修时间和成本。

三、产品结构麦克森vp300燃烧器由燃烧室、燃烧头、燃烧控制系统、废气处理装置等组成。

燃烧室采用高温合金材料制成,具有良好的耐高温性能;燃烧头采用特殊设计,能够实现稳定的燃烧效果;燃烧控制系统采用先进的控制算法和传感器,能够实时监测燃烧状态并进行调节;废气处理装置采用高效的过滤和净化技术,能够减少有害气体的排放。

四、使用方法1. 安装:将麦克森vp300燃烧器按照说明书上的示意图安装在燃烧设备上,并确保安装牢固。

2. 连接:将燃气管道和电源线连接到相应接口上,并检查连接是否牢固。

3. 启动:按下启动开关,燃烧器将开始自检并进行点火。

在点火过程中,应观察燃烧器是否正常点燃,如出现异常情况应立即停止使用并联系售后服务。

4. 设置参数:根据实际需要,通过控制面板上的按钮和旋钮,设置燃烧器的工作参数,如燃气流量、燃烧温度等。

5. 监控运行:启动后,燃烧器将自动运行,并通过控制面板上的显示屏显示当前的工作状态。

用户可以随时监测燃烧器的运行情况,并根据需要进行调整。

威索WG30-40LN燃烧器中文说明书

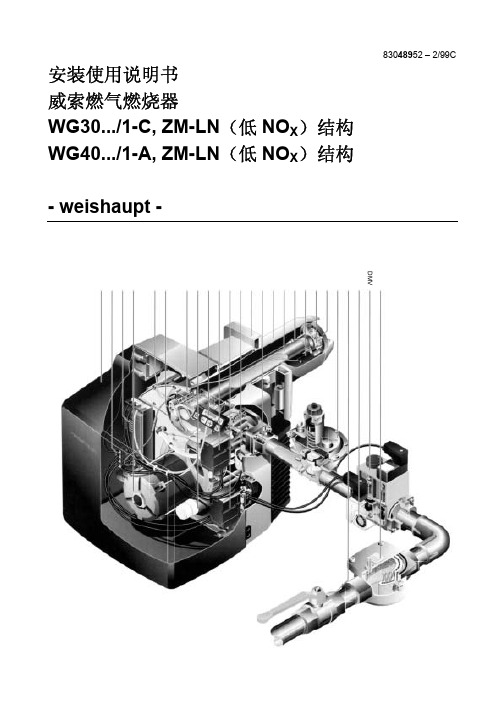

83048952 – 2/99C安装使用说明书 威索燃气燃烧器WG30.../1-C, ZM-LN (低NO X )结构 WG40.../1-A, ZM-LN (低NO X )结构- weishaupt -外壳接线插头燃烧器管理器燃烧器马达点火装置风门调节螺钉混合室外壳燃气蝶阀伺服马达马达电容器风压开关连接法兰燃烧头混合室离子电极分配星稳焰盘稳压阀球阀气压开关双重电磁阀DMV燃气过滤器液晶显示屏燃烧器法兰风门伺服马达点火电极2目录1 一般说明 32 安全说明 43 技术说明 6 3.1 使用注意事项 6 3.2 功能 6 3.3 操作面板 74 安装 8 4.1 安装安全注意事项 8 4.2 供货、运输、仓储 8 4.3 安装前的准备 8 4.4 燃烧器的安装 9 4.5 燃气阀组的安装 10 4.6 燃气阀组的气密性检验 12 4.7 电气连接 135 调试与操作 14 5.1 首次调试时的安全指示 14 5.2 在首次调试前的措施 14 5.3 首次调试 15 5.4 功能流程接线图 25 5.5 显示及操作面板 27 5.6 停机 286 故障原因及排除 297 保养 32 7.1 保养工作的安全说明 32 7.2 保养计划 32 7.3 混合室的拆卸与安装 33 7.4 混合室的调节 33 7.5 点火电极的设定 34 7.6 罩盖的保养位置 34 7.7 叶轮及燃烧器马达的拆卸与安装 35 7.8 风门伺服马达的拆卸与安装 35 7.9 风门传动机构的拆卸与安装 36 7.10 燃气蝶阀伺服马达的拆卸与安装 36 7.11 DMV 上电磁体的拆卸与安装 37 7.12 稳压阀内弹簧的拆卸与安装 37 7.13 燃气过滤器内部滤芯的拆卸与安装 38 7.14 燃烧管理器的拆卸与安装 388 技术数据 39 8.1 燃烧器配置 39 8.2 工作范围表 39 8.3 允许使用燃料 40 8.4 电气数据 40 8.5 允许的环境条件 40 8.6 尺寸 40 8.7 重量 41附录燃气流量的计算 42 燃烧值的检验43本安装使用说明书¾是燃烧器供货时同时提供的,在使用地点应能随时找到¾应由专业人员进行解释¾包含了燃烧器安装、调试及保养安全性方面的重要说明¾所有与燃烧器操作有关的人员都应加以注意移交及操作说明热能装置的供应方应最迟于移交设备时向接收方提供操作指导,并澄清该操作指导应保留在设备使用地点。

利雅路燃烧器RS130说明书

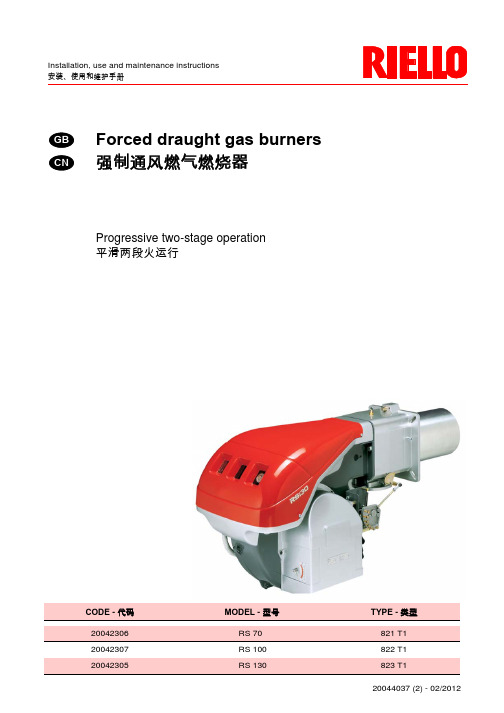

Forced draught gas burners 强制通风燃气燃烧器20044037 (2) - 02/2012CODE - 代码MODEL - 型号TYPE - 类型20042306RS 70821 T120042307RS 100822 T120042305RS 130823 T1GB CNProgressive two-stage operation 平滑两段火运行目录CN技术数据. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .页码2可选型号列表 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2燃烧器描述. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3包装 - 重量 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3最大尺寸. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3标准配置. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3出力范围. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4测试锅炉. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4商用锅炉. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4燃气压力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5安装 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6锅炉前板. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6燃烧筒长度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6固定燃烧器到锅炉上. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6燃烧头设定. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7燃气管道. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8电气系统. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9点火前调整. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12伺服马达. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器启动. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器点火. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器校准: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131 - 点火出力 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 132 - 最大出力 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 133 - 最小出力 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144 - 中间出力 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 145 - 风压开关 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 156 - 最小燃气压力开关. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15火焰监测. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15燃烧器运行. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16最终检查. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17维护 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17燃烧器启动周期及故障诊断 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18控制盒复位及诊断. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18故障- 可能的原因- 排除故障建议 . . . . . . . . . . . . . . . . . . . . . . . 19状态面板 (可选). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20配件 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21注意文中所涉及数字标识定义如下:1)(A)=图A第1部分,内容见本页;1)(A)p.3=图A第1部分,内容见第3页。

利雅路燃烧器RS 版 中文说明书

安装,使用和维修说明书强制通风燃气燃烧器RS28-38-502915932 (0)平滑两段火运行目录技术参数 . . . . . . . . . . . . . . . . . . . . . . .页2变量 (2)附件 (2)燃烧器描述 (3)包装-重量 (3)最大尺寸 (3)标准配置 (3)出力范围 (4)测试锅炉 (4)商业用锅炉 (4)燃气压力 (5)安装 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6锅炉安装板 (6)燃烧筒长度 (6)燃烧器正确安装到锅炉 (6)燃烧头的设置 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7燃气管路. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8电气系统. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9首次点火前的设置项目. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12伺服马达. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器首次启动 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器点火. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12燃烧器校核: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 1-燃烧器出力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 2-二段火出力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 3-一段火出力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 4-中间负荷出力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 5-空气压力开关. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 6-最低燃气压力开关 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15火焰检查. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15燃烧器运行. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16最终检查. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17维修 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17燃烧器启动循环诊断 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18重置控制盒和使用故障诊断表 . . . . . . . . . . . . . . . . . . . . . . . . . . 18故障-可能原因-建议解决方案. . . . . . . . . . . . . . . . . . . . . . . . . 19显示器(选配) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20提示:.在正文中出现的符号代表如下的意义:1)(A)=同一页中图 A的第1 部件;1)(A)p.3=第3页中图 A的第1 部件注意根据效率规范92/42/EEC有关锅炉配置燃烧器的规定,燃烧器的调整和测试须参照锅炉的使用说明书,诸如烟气中的 CO和 CO2 的浓度,烟气的温度和锅炉内的平均水温。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1、燃料2、制粉系统与煤粉管道3、百叶窗式水平浓淡分离燃烧器4、燃烧器安装和调整中的注意事项5、伸缩式油枪(简单机械雾化)6、常规点火油、蒸汽、空气管路(见供货厂家相关说明)7、微油点火及暖风器系统(见供货厂家相关说明)8.点火操作(常规说明,详见供货厂家相关说明)9、煤粉燃烧器的操作运行附图参考图纸1、燃料本工程为山东魏桥创业集团有限公司、山东魏桥铝电有限公司1217t/h供热机组锅炉,所用燃料如下:1.1、煤质分析资料:1.1.1 品种:贫煤1.2 燃油,0#轻柴油特性如下:粘度(20℃)恩氏粘度°E 1.2~1.67运动粘度mm2/s 3.8~8.0灰份,不大于 0.25%硫含量,不大于 0.25%水份,不大于痕迹C16H34 不小于 50%闪点不低于65℃凝固点不高于0℃低位发热量 41870kJ/kg(10000kcal/kg)2、制粉系统与煤粉管道2.1制粉系统本机组采用双进双出钢球磨正压冷一次风机直吹式,每台锅炉配三台MGS-4360型磨煤机,一台磨煤机对应二层一次风。

煤粉细度R90=6%。

,炉前原煤由储煤斗经过给煤机进入磨煤机两端的原煤入口,借助螺旋输送装置将原煤送入磨煤机筒内。

热风通过磨煤机两端中空轴内的热风管道进入磨煤机,热风携带煤粉通过磨煤机两端中空轴和热风管之间通道由输粉管道进入分离器,经分离合格的煤粉连同干燥介质形成风煤混合物(一次风)经煤粉管道输送至燃烧器进入炉膛内进行燃烧,不合格的煤粉返回磨煤机再次碾碎。

磨煤机出口风量(即一次风总量)由通过磨煤机的风量和旁路风量之和。

MGS-4360型双进双出磨煤机允许采用不对称运行方式,即从磨煤机一端进煤而在磨煤机一端或二端出煤粉,可以实现半台或一台磨煤机运行。

磨煤机的性能和运行请仔细阅读供货厂家说明书。

2.2煤粉管道2.2.1煤粉管道的布置本机组配三台磨煤机,于锅炉前呈一排布置。

由每台磨煤机两端出来的风粉混合物经2×4根煤粉管道引至两层四角煤粉燃烧器的两层煤粉喷嘴。

3台磨煤机共3×8根煤粉管道在磨煤机上部和给煤机层之间的空间内分6层成水平走向引至炉膛四角。

为了更好适应各种工况的运行,煤粉管道对应的煤粉喷嘴层(自下至上)为A1,A2,B1,C1,C2,B2。

燃烧器在运行过程中要产生两个方向的位移,即炉膛横断面的水平方向和炉膛高度方向的位移。

尤其炉膛高度方向的位移更大,本机组垂直方向最大位移约250mm。

在整个煤粉管道系统的设计过程中,膨胀问题是主要考虑的问题之一,不适当的膨胀结构,不仅影响煤粉管道本身的正常工作,更重要的是会给燃烧器施加更大的外力,影响燃烧器的摆动和刚性。

3、百叶窗式水平浓淡分离燃烧器3.1燃烧器布置本锅炉炉膛尺寸为14172(W)×12956(D),在燃烧器区域炉膛截面的四个角,即前后水冷壁和两侧水冷壁各被切掉968mm,呈八角形状,大切角炉膛为燃烧器出口射流两侧创造良好的补气条件,减少射流两侧的压差,有利于炉内空气动力场的组织,火焰不易偏斜,炉膛充满度好,避免出现局部还原性气氛、局部高温和气流冲刷水冷壁等现象,从而避免造成受热面结渣。

锅炉设计煤种为贫煤,该煤种为难着火、难燃烬、中等结焦,硫分含量高。

针对该煤种,为满足锅炉燃烧器性能设计要求(包括稳燃、燃烬、低负荷稳燃能力、防高温腐蚀、低NOx排放等),燃烧器采用大风箱、大切角、四角切圆、OFA高位布置、直流百叶窗式摆动燃烧器,并采取一系列优化与改进措施。

为了减少炉膛出口和水平烟道的烟温偏差,燃尽风室二次风射流中心线与主气流中心线反向偏差12度,18度。

在炉膛中心线形成一个逆时针旋转的假想切圆和一个顺时针旋转的假想切圆。

燃烧器切圆布置见图1a,b。

为了保证煤粉的充分燃尽,从燃烧器最上层一次风口中心线到分隔屏下沿设计有较大的燃烧高度。

另外,独特的水平浓淡煤粉喷口以及采用燃烧器分组拉开式布置及合理配风,可有效控制NOx排放量。

本燃烧器采用水平浓淡煤粉燃烧技术,以提高锅炉低负荷运行能力,水平浓淡煤粉燃烧器是利用煤粉入燃烧器一次风喷嘴体后,经百叶窗的离心分离作用,将一次风气流分成浓淡两部分;两部分之间用垂直隔板分开,浓相部份(向火侧)出口处设有带波纹形的稳燃钝体和浓侧稳燃齿。

浓相气流的煤粉浓度高着火特性好,即使在低负荷情况下,浓相气流的风煤比仍可保持在较合适的范围内,使着火特性不会明显恶化。

钝体形成的高温烟气回流区又充分为煤粉着火提供了热源,这两者的结合为低负荷稳燃提供了保证。

淡相部份(背火侧)外侧带二次风,能有效防止炉内高温腐蚀。

(见图4水平浓淡风喷口图)为控制风箱与炉膛的压差,在每个角燃烧器二次风室内均装有测压套管。

燃烧器上排一次风口中心线至前屏过热器底部距离19084mm。

燃烧器下排一次风口中心线至冷灰斗拐角距离4656mm。

燃烧器下排一次风口与上排一次风口中心距离6216mm。

3.2燃烧器的设计参数锅炉最大的连续负荷(BMCR)时燃烧器的主要设计参数如下:设计煤种3.3喷嘴布置本燃烧器采用传统的大风箱结构,由隔板将风箱分隔成若干风室,在各风室的出口处布置数量不等的燃烧器喷嘴,一次风喷口摆动角为±20°,二次风喷口摆动角为±25°,OFA喷口摆动角为+5°-10°,所有燃烧器喷用手动驱动并在运行中不作摆动调整,顶部燃烬风室风喷嘴反切布置,可削弱炉膛上部的气流旋转减少炉膛出口烟温偏差。

燃烧器共有4组,每组16个风室。

其中顶部燃尽风室三个,煤粉风室六个,油风室三个,中间空气风室四个,根据各风室的高度不同,布置数量不等的喷嘴,顶部燃尽风室布置三个燃尽风喷嘴,煤室风室布置六个一次风喷嘴,油风室中间布置有带稳焰叶轮的喷嘴,中间空气风室布置四个空气喷嘴,,各风室及风室内喷嘴布置见图2。

图2 燃烧器喷口布置图3.4空气喷嘴及手动摆动机构每组燃烧器的16个燃烧器喷嘴,燃烧器喷口为摆动式,为调整方便,所有喷口均设有拉杆和定位机构,通过拉杆和定位机构驱动喷嘴绕固定于燃烧器风箱前端连接角钢上的轴承作上下摆动。

允许在定位机构上临时加套管来增加摆动力。

在热态时不作摆动,按需要可逐一喷嘴进行调整。

为了对通过空气喷嘴的气流进行导向和防止喷嘴的变形,在空气喷嘴内装设竖直的导流隔板。

3.5煤粉喷嘴装设在煤粉风室内的煤粉喷嘴由两个主要部分构成。

一个是由耐磨铸钢制成的煤粉喷嘴体,二是由耐热铸钢制成的煤粉喷口。

煤粉喷嘴体成方圆过渡形,圆形一端同煤粉管道的弯头相连,方形一端通过一个可以适应煤粉喷嘴摆动的活动密封箱同煤粉喷嘴相连接。

煤粉喷嘴体,活动密封箱和煤粉喷嘴形成一贯密封的煤粉空气混合物的连续通道,将由煤粉管道输送的煤粉空气混合物经此通道送入炉膛。

煤粉喷嘴体设有带滚动轮的支架,通过燃烧器风箱前端的开孔,可将煤粉喷嘴沿风室隔板推进就位,后部通过煤粉喷嘴体上的法兰同燃烧器风箱后部的端板连接固定并密封之。

现场停炉需对煤粉喷嘴进行维修、更换时,可将煤粉喷一次风口为百叶窗式水平浓淡燃烧器,一次风出口浓相侧带有瓦楞状钝体和稳燃齿,淡相侧带有侧边风。

如图4:图4、水平浓淡风喷口图1—浓一次风喷口,2—淡一次风喷口,3—侧二次风喷口,4—水平波形钝体,5—浓侧稳燃齿,6—浓淡喷口隔板波纹钝体使得在煤粉气流下游产生一个负压高温回流区,在此负压区中存在着高温烟气的回流与煤粉/空气混合物间剧烈的扰动和混合,这一点满足了锅炉负荷在较宽范围变化,满足煤粉粒子点火和稳定燃烧的要求。

煤粉喷嘴通过手动一次风喷口定位机构驱动煤粉喷嘴,煤粉喷嘴作上下20°摆动。

3.6顶部燃尽风室顶部燃尽风室是根据分级送风原理为降低NOx生成量而设置的。

既能保证燃烧后期供风,又能达到分级送风的目的。

每角燃烧器上部有三个顶部燃尽风室(一个C-OFA和两个S-OFA),C-OFA反切12度,S-OFA 反切18度,以削弱炉膛上部烟气旋转,降低炉膛出口烟温偏差。

顶部C-OFA燃尽风室紧靠上端部二次风,称之紧密C-OFA。

顶部燃尽风室设计摆动角为+5°-10°,顶部燃尽风室的摆动机构的手柄上可在现场临时加长以增加驱动力。

点火油燃烧器作为锅炉启动时点火暖炉和低负荷稳燃用。

每角燃烧器共设有三层油点火燃烧器,四角共十二只油点火燃烧器,总热功率按锅炉燃料总放热量30%BMCR设计,每层油枪的热功率为7.5%,单只油枪热功率22MW,油枪采用简单机械雾化喷嘴,设计额定出力为1900kg/h,炉前油系统分界处油压~3.0MPa,油系统总出力~22.8t/h。

油点火装置中设置有可伸缩的高能点火器,可直接点燃燃油。

油点火燃烧器的空气喷嘴同时也作为煤燃烧时的二次风喷嘴,为了油火焰的燃烧稳定,在油点火燃烧器主空气喷嘴中设置了专门的稳焰叶轮。

同时锅炉点火也可采用微油点火煤粉燃烧器,在每个角的下第二层一次风布置一层微油点火装置,每个角微油点火油枪油量为约160kg/h。

微油点火完成后,该喷嘴兼作煤粉喷嘴用。

3.8燃烧器风箱燃烧器风箱是整个燃烧器的主体部分,由二次热风道输送的二次热风和煤粉管道输送的风粉混合物一次风,均通过燃烧器风箱对各个喷嘴进行分配,以实现燃烧工况所需要的合理配风,同时燃烧器风箱又是各喷嘴及相应摆动机构、油枪,点火器及其伸缩机构的机座。

为防止通过燃烧器风箱的二次风产生过大的涡流,减少阻力损失,改善由于在燃烧器风箱内气流转向所引起的气流偏斜,在燃烧器各风室内均设置了一块或两块导流板,这些导流板和各个喷嘴内设置的垂直和水平相交的导流板同炉膛四角的水冷壁大切角结构形成了对切向燃烧器系统一、二次风各股射流的综合控制,以防止进入炉膛的气流的偏斜,从而保证炉膛内形成良好的空气动力场。

整个燃烧器风箱壳体有三层结构,内壁钢板,保温层和外层护板,为使装设于燃烧器风箱内部的各摆动机构煤粉喷嘴装置等便于维护和更换,在燃烧器风箱的前端和侧面相对于各层风室开设有孔门,便于风箱内各机构的维护和更换。

燃烧器风箱同水冷壁用螺栓连接的方式相固接在一起,在热态时,燃烧器风箱同炉膛水冷壁一起向下膨胀,同煤粉管道连接的煤粉喷嘴的同热风道的相对膨胀由装设在燃烧器风箱和热风道之间的大型波纹膨胀节吸收。

考虑到水冷壁管和燃烧器风箱本体的相对膨胀差,其螺钉连接结构,采用风箱中间部分用圆形孔固接式连接,除中间部分的垂直部分和水平两端都采用腰形孔滑动连接的方式,使热态下风箱本身以其中间固接部分为膨胀中心向上或向下两个方向可相对于水冷壁自由膨胀。

风箱前端的密封箱采用了双向波纹的波纹板;以便吸收燃烧器风箱两个方向的膨胀,燃烧器风箱上的外层孔门的支座同时又作为风箱外护板的支持点,这些支座都是生根于风箱内壁板上的。

考虑到风箱内壁板和外层孔门和护板的膨胀差都将这些支座角钢分成若干段,每段中间用一个刚性支点,两端用两个柔性支点同风箱内壁板相连接,用柔性支点来吸收膨胀,外层护板同支座的连接及各相连的孔门板不因膨胀差而给风箱内壳施加外力。