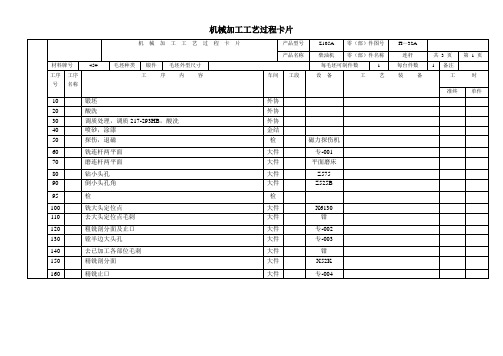

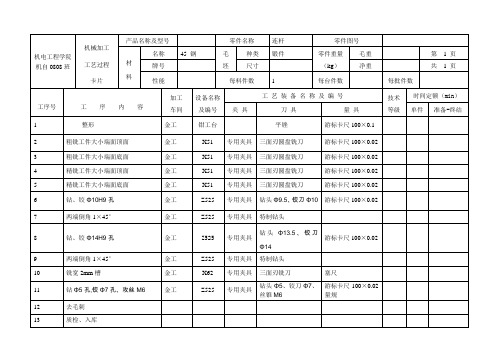

连杆加工工艺过程卡片

三轴连杆机械制造工艺流程卡

产品型号零(部)件图号 1 共 2页

华侨大学机电学院机械加工工艺过程卡

产品名称三轴连杆零(部)件名称三轴连杆第1页材料牌号45钢毛坯种类锻件毛坯外形尺寸270×169×50 每毛坯可制件数 1 每台件数 1 备注

工时

工序号工序名称工序内容车间工段设备工艺装备

准终/s 单件/s

01 热处理226-271HBS

02 锻造模锻热

03 人工时效热

04 清洗检查彻底清洗干净铸件内外非加工表面,检查铸件是否有缺陷

高速钢套式面铣刀,游标卡

900

05 铣粗铣-半精铣φ90孔两端面见工艺附图1 金立式铣床X51

尺,专用夹具

高速钢套式面铣刀,游标卡

585

06 铣粗铣-半精铣φ35孔两端面见工艺附图3 金立式铣床X51

尺,专用夹具

高速钢套式面铣刀,游标卡

07 铣粗铣—半精铣R18圆盘两端面见工艺附图6 金立式铣床X51

585

尺,专用夹具

扩孔钻卡尺、塞规,专用夹

211

08 镗粗镗-半精镗-精镗φ90孔见工艺附图2 金T612

具

麻花钻、铰刀,专用夹具卡

342

09 钻钻-扩-粗铰-精铰φ35孔见工艺附图5 金立式钻床Z550

尺、塞规

高速钢套式面铣刀,游标卡

128

10 钻钻-扩-粗铰-精铰φ25孔见工艺附图7 金立式钻床Z550

尺,专用夹具

11 铣铣倒角金立式铣床X51 专用夹具

12 去毛刺

13 终检按图纸要求全部检验

编制(日

审核(日期)标准化(日期)会签(日期)

期)

标记处数更改文件号签字日期标记处数更改文件号签字日期。

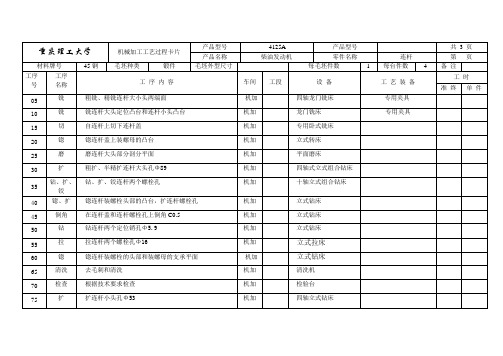

连杆机械加工工序卡片模板

平面磨床

M7120

6

夹具编号

夹具名称

切削液

MJ-001

连杆两平面磨夹具

乳化液

工位器具编号

工位器具名称

工序工时

准终

单件

工步号

工步内容

工艺装备

主轴转速

r/min

切削速度

m/min

进给量

mm/r

磨削深度

mm

进给

次数

工步工时

机动

辅助

1

磨上平面至杆身中心平面

砂瓦

1000

1100

0.02

0.5

20

描图

同时加工件数

多功能专机

专-005

1

夹具编号

夹具名称

切削液

ZJ-002

钻螺纹孔夹具

乳化液

工序工时

准终

单件

工步号

工步内容

工艺装备

主轴转速

r/min

切削速度

m/min

进给量

mm/r

切削深度

mm

进给

次数

工步工时

机动

辅助

1

钻2~12.8至尺寸

锥柄麻花钻Ф12.8 GB1438/85

切削深度

mm

进给

次数

工步工时

机动

辅助

1

精铣接合面至尺寸

可转位套式面铣刀200X18 YT5(精)

600

377

0.08

0.5

1

描图

连杆接合面及止口专用检具

描校

底图号

装订号

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

连杆机械加工工艺规程

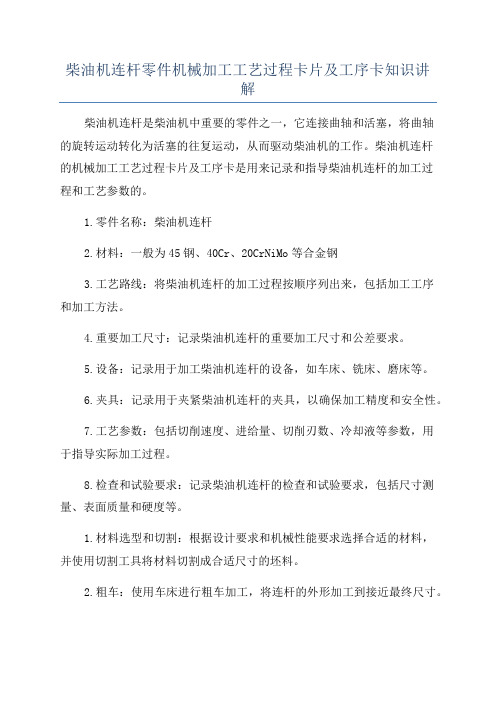

拆卸器(连杆)机械加工工艺规程机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 1 页车间工序号工序名称材料牌号机夹50 铣平面45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻150*30*20 1 1设备名称设备型号设备编号同时加工件数车床XD-4003 1夹具编号夹具名称切削液平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 Φ100端铣刀 3.5min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣上表面平口虎钳,游标卡尺,端铣刀600 100 150 5 1 2 1.5设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 2 页车间工序号工序名称材料牌号机夹60 铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻150*25*20 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 Φ12平底端铣刀3min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 粗铣外轮廓垫铁,Φ12铣刀,游标卡尺800 100 150 2 2 3 102 精铣外轮廓垫铁,Φ12铣刀,游标卡尺1000 80 100 0.5 1 3 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 3 页车间工序号工序名称材料牌号机夹70 钻45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻R10,L110,H5 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 麻花钻 1.5min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻Φ8孔游标卡尺,Φ8钻头,垫铁800 80 50 025 2 0.5 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 4 页车间工序号工序名称材料牌号机夹80 扩,铰45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻Φ8,L110,R10 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 扩孔刀,铰刀3min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 扩Φ10两孔游标卡尺,垫铁,扩孔刀800 100 100 25 1 0.5 102 铰Φ10两孔游标卡尺,垫铁,铰刀600 80 60 25 2 0.5 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 5 页车间工序号工序名称材料牌号机夹90 铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻Φ10,H5,L130 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 端铣刀2min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 端铣刀去除剩余余量游标卡尺,端铣刀,垫铁600 80 150 3 1 3 6设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)。

连杆机械加工工序卡

XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00 共 33 页产品名称连杆零(部)件名称连杆第 1 页工序号工序名称车间材料牌号1 辊锻40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图 1 1设备名称设备型号设备编号同时加工件数辊锻压力机 1夹具编号夹具名称冷却液工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00 共 33 页产品名称连杆零(部)件名称连杆第2页工序号工序名称车间材料牌号2 模锻40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图 1 1设备名称设备型号设备编号同时加工件数模锻压力机 1夹具编号夹具名称冷却液工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数模锻成型,切边描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第 3 页工序号工序名称车间材料牌号3 热40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称冷却液工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数热处理,HRB225~262抛丸去除氧化皮描 图描 校底 图 号编 制 (日 期)审 核(日 期) 批 准(日 期)郭 X标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日 期XX 公司(学校)机械加工工序卡片产品型号 零(部)件图号 LG-00共 33 页产品名称连杆零(部)件名称连杆第 4 页工序号工 序 名 称车 间材 料 牌 号4铣机加40Mn毛 坯 种 类毛坯外型尺寸每坯件数每 台 件 数锻件毛坯图11设 备 名 称设 备 型 号设备编号同时加工件数铣床 X52K1夹 具 编 号 夹 具 名 称冷 却 液XX-L-01铣夹具工 位 器 具 编 号工 位 器 具 名 称工 步 号工 步 内 容工 艺 装 备主 轴 转 速 (转/分) 切 削 速 度 (米/分)走刀量毫米/转吃 刀 深 度 (毫米)走 刀 次 数1 以一大平面定位,将有凸标记面(基准面下同)朝上, Φ63面铣刀 340 64 0.2 1.5 1侧面夹紧,粗铣端面然后翻转,铣另一面至尺寸0.32039mm游标卡尺0-125Ra6.42以相同定位方式定位,先铣基准面,再以基准面定位精铣425 80 0.15 0.6 1 描 图另一面,精铣两端面至尺寸0.1700.23238mm --,Ra1.6描 校底 图 号编 制 (日 期)审 核(日 期)批 准(日 期)郭 X标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日 期XX 公司(学校)机械加工工序卡片产品型号 零(部)件图号 LG-00共 33 页产品名称连杆零(部)件名称连杆第 5 页工序号工 序 名 称车 间材 料 牌 号5钻40Mn毛 坯 种 类毛坯外型尺寸每坯件数每 台 件 数锻件毛坯图11设 备 名 称设 备 型 号设备编号同时加工件数摇臂钻床Z30801夹 具 编 号夹 具 名 称冷 却 液XX-L-02 钻模工 位 器 具 编 号工 位 器 具 名 称工 步 号工 步 内 容 工 艺 装 备主 轴 转 速 (转/分) 切 削 速 度 (米/分)走刀量毫米/转吃 刀 深 度 (毫米)走 刀 次 数1 以基准大平面定位3个自由度以小头孔外圆定位2个自由度Φ27麻花钻300 25.5 0.14 1夹紧工件,钻Φ27mm孔,Ra12.52 扩Φ20mm孔至Φ29.1mm孔,Ra12.5 Φ29.1扩孔钻320 29.2 0.8 1 129.29 mm3,Ra6.3 Φ29.29铰刀137 13.2 0.8 0.1 13 铰Φ29.1mm孔至Φ0.052描图内径千分表描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第 6 页工序号工序名称车间材料牌号6 铣40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数万能卧式铣床X62W 1夹具编号夹具名称冷却液XX-L-03 铣夹具工位器具编号工位器具名称工步内容工艺装备主轴切削走刀量吃刀走刀工步号转速(转/分)速度(米/分)毫米/转深度(毫米)次数1 以小头孔及大头孔定位,夹紧工件,粗铣侧面至尺寸98mm Φ27面铣刀475 29.8 0.18 1.5 1Ra12.52 半精铣侧面至980.15,Ra6.3 611 38.4 0.05 0.5 13 自检游标卡尺描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第7页工序号工序名称车间材料牌号7 扩40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数摇臂钻Z3080 1夹具编号夹具名称冷却液XX-L-04扩夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 以基面、小头孔及大头一侧面定位,夹紧工件,扩孔至Φ60扩孔钻410 75.6 0.52 1Φ601mm,Ra12.5描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第8页工序号工序名称车间材料牌号8 铣机加40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数卧式万能铣床X62W 1夹具编号夹具名称冷却液XX-L-05 铣夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 以基准面,小头孔及大头侧面定位,夹紧工件,铣大头配重Φ27面铣刀475 29.8 0.18 1.5 1块端面,保证尺寸245mm,Ra12.52 半精铣至尺寸0.12243 mm,Ra6.3 611 38.4 0.05 0.5 1游标卡尺描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第 9 页工序号工序名称车间材料牌号9 铣40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数卧式万能铣床X62W 1夹 具 编 号夹 具 名 称冷 却 液XX-L-06 铣夹具工 位 器 具 编 号工 位 器 具 名 称工 步 号工 步 内 容工 艺 装 备主 轴 转 速 (转/分) 切 削速 度 (米/分)走刀量毫米/转吃 刀 深 度 (毫米)走 刀 次 数1 以基准平面,小头孔及大头侧面定位,夹紧工件,铣开连杆Φ63锯片铣刀2mm 厚355 70.2 0.015 2 1 保证尺寸0.16049.5+mm 及0.1850191.5+mm ,Ra12.52 去毛刺 锉刀3编号 钳工工具描 图描 校底 图 号编 制 (日 期) 审 核(日 期) 批 准(日 期)郭 X标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日 期XX 公司(学校)机械加工工序卡片产品型号 零(部)件图号 LG-00共 33 页产品名称连杆零(部)件名称连杆第10 页 工序号工 序 名 称车 间材 料 牌 号10铣40Mn毛 坯 种 类毛坯外型尺寸每坯件数每 台 件 数锻件 毛坯图 1 1设备名称设备型号设备编号同时加工件数卧式铣床X62 1夹具编号夹具名称冷却液XX-L-07铣夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 连杆体以基面,小头孔及一大头侧面定位,夹紧工件,Φ100端铣刀280 80 0.12 1精铣连杆体结合面至尺寸190 0.035mm,Ra2.5 游标卡尺2 自检描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第11页工序号工序名称车间材料牌号11 铣40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数卧式铣床X62 1夹具编号夹具名称冷却液XX-L-08 铣夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 以连杆盖大头基面,配重块基面及大头一侧面定位,夹紧工Φ100端铣刀280 80 0.12 1件,精铣结合面,保证尺寸0.1248 mm,Ra2.52 自检游标卡尺描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第12页工序号工序名称车间材料牌号12 铣40Mn毛 坯 种 类 毛坯外型尺寸 每坯件数 每 台 件 数锻件毛坯图11设 备 名 称设 备 型 号设备编号同时加工件数卧式铣床X62 1夹 具 编 号夹 具 名 称冷 却 液XX-L-09 铣夹具工 位 器 具 编 号工 位 器 具 名 称工 步 号工 步 内 容工 艺 装 备主 轴 转 速 (转/分) 切 削 速 度 (米/分)走刀量毫米/转吃 刀 深 度 (毫米)走 刀 次 数1 以连杆体大头基面,小头孔及一侧面定位,夹紧工件,Φ68铣槽专用铣刀337 72 0.12 5 1 铣斜槽,保证尺寸0.100.0558mm +-⨯描 图描 校底 图 号编 制 (日 期) 审 核(日 期) 批 准(日 期)郭 X标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日 期XX 公司(学校)机械加工工序卡片产品型号 零(部)件图号 LG-00共 33 页产品名称连杆零(部)件名称连杆第 13 页工序号 工 序 名 称 车 间 材 料 牌 号13铣40Mn毛 坯 种 类毛坯外型尺寸每坯件数每 台 件 数锻件毛坯图11设 备 名 称设 备 型 号设备编号同时加工件数卧式铣床X62 1夹 具 编 号夹 具 名 称冷 却 液XX-L-10 铣夹具工 位 器 具 编 号工 位 器 具 名 称工 步 号工 步 内 容工 艺 装 备主 轴 转 速 (转/分) 切 削 速 度 (米/分)走刀量毫米/转吃 刀 深 度 (毫米)走 刀 次 数1 以连杆体盖大头基面,大头配重块基面及一侧面定位,夹紧,Φ68铣槽专用铣刀337 72 0.12 5 1 工件铣斜槽,保证尺寸0.100.0558mm +-⨯描 图描 校底 图 号编 制 (日 期) 审 核(日 期) 批 准(日 期)郭 X标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日 期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第14页工序号工序名称车间材料牌号14 钻40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数专用钻床 1夹具编号夹具名称冷却液XX-L-11钻模工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 连杆体以基面,小头孔及一侧面定位,连杆盖以基面,一大Φ10麻花钻650 20.7 0.2头侧面及配重块平面定位,夹紧工件,钻4-Φ10mm孔深度min 30h mm,位置由夹具保证,Ra12.5描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第15页工序号工序名称车间材料牌号15 锪40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数卧式铣床X62 1夹具编号夹具名称冷却液XX-L-12锪夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 连杆体以基面,小头孔及一侧面定位,夹紧工件,锪两螺栓,Φ24端面锪钻160 12 0.6座面保证尺寸240.35mm±,Ra6.32 连杆体以基面,小头孔及一侧面定位,夹紧工件,锪两螺母,160 12 0.6座面保证尺寸270.35mm±,Ra6.3描图 3 去毛刺飞边锉刀描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第16页工序号工序名称车间材料牌号16 扩40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数钻床Z3050 1夹具编号夹具名称冷却液XX-L-13扩夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 连杆体以基面,小头孔及一侧面定位,夹紧工件扩Φ10mm Φ12扩孔钻600 20.7 0.2 1孔至Φ12mm,Ra6.32 连杆盖以基面,配重块基面及一侧面定位,夹紧工件,扩Φ12扩孔钻600 20.7 0.2 1Φ10mm孔至Φ12mm,Ra6.3描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第17页工序号工序名称车间材料牌号17 扩40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数钻床Z3050 1夹具编号夹具名称冷却液XX-L-14扩夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 以连杆盖结合面及两孔定位,夹紧工件扩连杆盖Φ12mm至Φ13扩孔钻530 21.6 0.2 0.5Φ13mm,保证尺寸19mm,Ra6.3描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第18页工序号工序名称车间材料牌号18 铰40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数钻床Z3050 1夹具编号夹具名称冷却液XX-L-15铰夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 连杆体以基面,小头孔及一侧面定位,夹紧工件铰Φ10mm Φ12.2铰刀550 20.7 0.8 0.1孔至Φ12.2mm,Ra1.62 连杆盖以基面,配重块基面及一侧面定位,夹紧工件,铰Φ12.2铰刀550 20.7 0.8 0.1Φ10mm孔至Φ12.2mm,Ra1.6描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第19页工序号工序名称车间材料牌号19 倒角40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数立式钻床Z512-1 1夹具编号夹具名称冷却液XX-L-16倒角夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 连杆体及连杆盖均以结合面及两孔定位,夹紧工件,倒角Φ16麻花钻300 14 0.1 1 11X45°描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第20页工序号工序名称车间材料牌号20 清洗40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称冷却液工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 清洗连杆体及连杆盖,及去毛刺清洗液锉刀描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第21页工序号工序名称车间材料牌号21 组装40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数气动扳手 1夹具编号夹具名称冷却液工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 将配对的连杆体及连杆盖用工艺螺栓组配到一起,标记均朝气动扳手上,保证拧紧力矩100-120N m2 每装配20对工件检验力矩扭力扳手描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第22页工序号工序名称车间材料牌号22 镗40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数镗床T68 1夹具编号夹具名称冷却液XX-L-17镗夹具工位器具编号工位器具名称工步工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数号1 以大头基面,小头孔及一侧面定位,夹紧工件,粗镗大头孔可转位镗刀150 30 0.5 1至尺寸Φ64mm,Ra6.3描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第23页工序号工序名称车间材料牌号23 倒角40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数铣床W62 1夹具编号夹具名称冷却液XX-L-18倒角夹具工位器具编号工位器具名称工步内容工艺装备主轴切削走刀量吃刀走刀工步号转速(转/分)速度(米/分)毫米/转深度(毫米)次数1 以大基面及大头孔定位,夹紧工件,大头孔倒角3X45°刀盘150 14 0.1 3 1描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第24页工序号工序名称车间材料牌号24 镗40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数双轴可调镗床 1夹具编号夹具名称冷却液XX-L-19镗夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 以基面,一侧面及小头孔做预定位,在小头外圆用以活动V 镗刀200 40 0.6 0.5 1块做辅助定位,当夹紧活动V块时撤去小头孔定位销,夹紧工件,半精镗大头孔至尺寸Φ0.1965+mm,Ra1.6,精镗小头镗刀500 50 0.3 0.1 1孔至尺寸Φ0.3329.49+29.49, Ra1.6描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第25页工序号工序名称车间材料牌号25 镗40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数镗床T611 1夹具编号夹具名称冷却液XX-L-20镗夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 以基面,小头孔及一侧面定位,夹紧工件,精镗大头孔至镗刀250 50 0.3 0.2 1尺寸Φ0.04665.4 mm,Ra0.8描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第26页工序号工序名称车间材料牌号26 称重40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数电子称 1夹具编号夹具名称冷却液工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 称量大,小头重量,当大头重量小于1160克时,小头重量应小于460克2 当大头重量大于1160克时,小头应小于510克3 大头重量不大于1223克描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第27页工序号工序名称车间材料牌号27 铣40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数卧式铣床X62 1夹具编号夹具名称冷却液XX-L-21铣夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 按称重去除配重块材料Φ27面铣刀475 29.8 0.18描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号LG-00共 33 页产品名称连杆零(部)件名称连杆第28页工序号工序名称车间材料牌号28 钻40Mn毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数钻床Z3025 1夹具编号夹具名称冷却液XX-L-22钻模工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 以基面,大头孔及小孔定位,夹紧工件,钻Φ6.5油孔,Ra12.5Φ6.5麻花钻480 16.5 0.12 12 钻Φ10孔,保证尺寸6mm,Ra12.5 Φ10麻花钻500 16.5 0.12 1 描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号 LG-00共 33 页产品名称连杆零(部)件名称连杆第29页工序号工序名称车间材料牌号29 倒角40Mn 毛坯种类毛坯外型尺寸每坯件数每台件数锻件毛坯图1 1设备名称设备型号设备编号同时加工件数钻床Z3050 1夹具编号夹具名称冷却液XX-L-23倒角夹具工位器具编号工位器具名称工步号工步内容工艺装备主轴转速(转/分)切削速度(米/分)走刀量毫米/转吃刀深度(毫米)走刀次数1 以大基面及小头孔定位,夹紧工件,小头孔倒角2X45°Φ36麻花钻300 14 0.1 3 1描图描校底图号编制(日期)审核(日期)批准(日期)郭 X标记处数更改文件号签字日期标记处数更改文件号签字日期XX公司(学校)机械加工工序卡片产品型号零(部)件图号 LG-00共 33 页产品名称连杆零(部)件名称连杆第30页。

连杆盖加工工艺卡片.pdf

主轴转 速 r/min

119

切削速度 m/min 74.6

共 1页

基本工时 min 0.198

第 11 页

立式钻床

Z525

专用夹具

安装

工步

1 设计者

安装及工步说明 钻 Φ 20 孔

刀具 量具 走刀长度 mm

游标

麻花钻 卡尺

40

指导老师

走刀 次数

1

切削深 度 mm

进给量 mm/r

9.5

0.25

王曙辉 朱浩

主轴转速 r/min

337.2

切削速度 m/min 24.72

共 1页

基本工时 min 0.896 第 6页

进给量 mm/r

主轴转速 r/min

王曙辉 朱浩

切削速度 m/min

基本工时 min

共 1页

第 1页

机械加工工艺卡片

工件名称

连杆盖

零件名称

连杆盖

零件重量 材料

牌号

硬度

QT450-10 HBS165-215

设备

名称

型号

工序号 零件号 同时加工件数

型号 铸件 夹具

Ⅱ

毛坯

1

重量 0.667 辅助工具

专用夹具

1 设计者

安装及工步说明 铣右端面

刀具 量具 走刀长度 mm

游标

端铣刀 卡尺

105

指导老师

走刀 次数

1

切削深 度 mm

进给量 mm/r

1.5

600

王曙辉 朱浩

主轴转速 r/min

750

切削速度 m/min 141.3

共 1页

基本工时 min 0.78

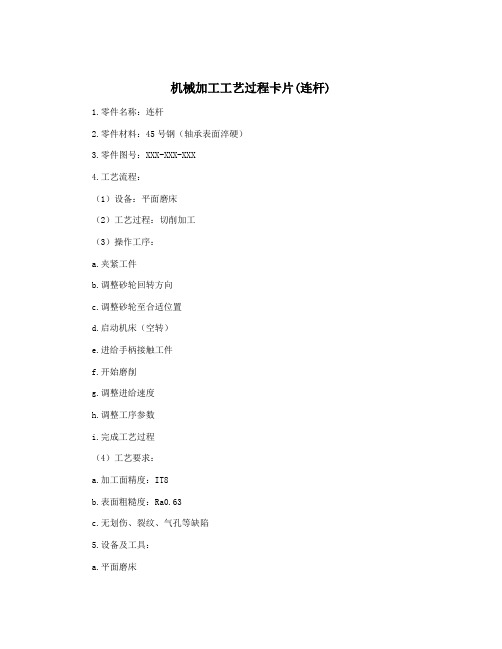

机械加工工艺过程卡片(连杆)

机械加工工艺过程卡片(连杆)1.零件名称:连杆2.零件材料:45号钢(轴承表面淬硬)3.零件图号:XXX-XXX-XXX4.工艺流程:(1)设备:平面磨床(2)工艺过程:切削加工(3)操作工序:a.夹紧工件b.调整砂轮回转方向c.调整砂轮至合适位置d.启动机床(空转)e.进给手柄接触工件f.开始磨削g.调整进给速度h.调整工序参数i.完成工艺过程(4)工艺要求:a.加工面精度:IT8b.表面粗糙度:Ra0.63c.无划伤、裂纹、气孔等缺陷5.设备及工具:a.平面磨床b.砂轮c.夹具d.工件轴承支撑e.尺子、千分尺6.工艺参数:a.磨削速度:25m/sc.每次进给量:0.03mmd.每分钟磨削量:8~10mme.主轴转速:1000r/min7.安全操作:a.操作前需检查设备完好性,切勿带有松动零件或异物。

b.操作中严禁拆卸、调整设备部件。

c.操作后关闭机床电源,清除设备上的切削液并进行设备保养。

d.操作时需戴好安全帽、手套等防护设备,不得穿松散衣物。

8.维护保养:a.平时需定期检查设备零部件磨损情况并予以更换。

b.定期对砂轮进行磨石、清洗、调整。

c.清理设备上固定在夹具上的金属屑、切屑等杂物。

d.定期涂抹润滑油,保证机床各部件运转顺畅。

9.质量控制:a.进行严格的质量检测程序,对于加工精度不符合要求的工件予以返工或废品处理。

b.对于符合质量要求的工件进行喷砂抛光处理。

c.定期对设备进行校准,保证加工精度和表面粗糙度符合要求。

d.要求工艺人员自觉遵守操作规程,对于不符合操作规程情况进行追究和整改。

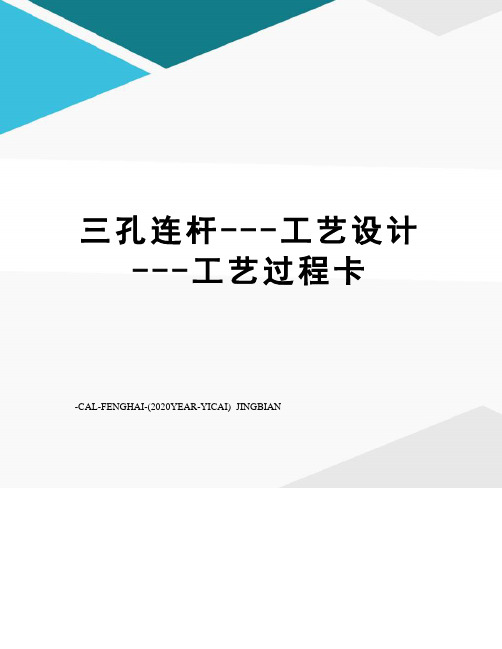

三孔连杆---工艺设计---工艺过程卡

01

桂林航天工业学院

机械加工工艺过程卡片

产品型号

零件图号

1

产品名称

三孔连杆

零件名称

三孔连杆

共

1

页

第

1

页

材 料 牌 号

45号钢

毛 坯 种 类

锻件

毛坯外形尺寸

351*169*60

每毛坯件数

1

每 台 件 数

1

备 注

工

序

号

工 名

序 称

工 序 内 容

车

间

工

段

设 备

工 艺 装 备

11

数控钻

钻出φ33,φ23的孔

金工

ZK5140C

T0303,T0404钻头

12

数控精镗

精镗φ35、φ25的孔使其达到尺寸精度要求

金工

TK7220

T0606,T0707镗刀

13

钳工

去除全部毛刺

金工

钳工台

14

终检

按零件图样要求全面检查

金工

设 计(日 期)

校 对(日期)

审 核(日期)

标准化(日期)

会 签(日期)

工 时

准终

单件

1

锻造

锻造毛胚

金工

2

热处理

退火(消除内应力)

金工

3

铣削

粗洗φ112、φ50、φ36的孔的圆柱端面并留半精铣

金工

X6032A

T0101立铣刀

4

铣削

粗铣耳钩的两端面并半精铣

金工

X6032A

T0101立铣刀

5

铣削

粗铣连杆的两端面

连杆加工工艺过程卡

游标卡尺100×0.1

2

粗铣工件大小端面顶面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

3

粗铣工件大小端面底面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

4

精铣工件大小端面顶面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

5

精铣工件大小端面底面

金工

X51

专用夹具

机电工程学院机自0808班

机械加工

工艺过程

卡片

产品名称及型号

零件名称

连杆

零件图号

材

料

名称

45钢

毛

坯

种类

锻件

零件重量

(kg)

毛重

第1页

牌号

尺寸

净重

共1页

性能

每料件数

1

每台件数

每批件数

工序号

工序内容

加工

车间

设备名称

及编号

工艺装备名称及编号

技术

等级

时间定额(min)

夹具

刀具

量具

单件

准备-终结

1

整形

金工

钳工台

三面刃ห้องสมุดไป่ตู้盘铣刀

游标卡尺100×0.02

6

钻、铰Φ10H9孔

金工

Z525

专用夹具

钻头Φ9.5、铰刀Φ10

游标卡尺100×0.02

7

两端倒角1×45°

金工

Z525

专用夹具

特制钻头

8

钻、铰Φ14H9孔

金工

机械加工工艺过程卡片(连杆)

单面两轴金刚镗床

155

清洗

清洗和吹净油孔

机加

清洗机

160

检验

根据技术文件进行检验

机加

检验台

165

钳工

拆开连杆和连杆盖

机加

钳工台

170

铣

铣连杆和连杆盖上的轴瓦槽及Φ16孔壁的缺口

机加

卧式铣床

175

钳工

清理、去毛刺

机加

钳工台

180

清洗、

称重

清洗、吹浄和称重量

机加

清洗机及称重仪

185

检验

根据技术要求进行最后检验

机加

龙门铣床

专用夹具

15

切

自连杆上切下连杆盖

机加

专用卧式铣床

20

锪

锪连杆盖上装螺母的凸台

机加

立式转床

25

磨

磨连杆大头部分剖分平面

机加

平面磨床

30

扩

粗扩、半精扩连杆大头孔Φ89

机加

四轴式立式组合钻床

35

钻、扩、铰

钻、扩、铰连杆两个螺栓孔

机加

十轴立式组合钻床

40

锪、扩

锪连杆装螺栓头部的凸台,扩连杆螺栓孔

机加

检验台

190

钳工

连杆体和连杆盖配对、穿丝

机加

钳工台

机加

机加

机加

设计(日期)

审核(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

80

倒角

连杆小头孔倒角

机加

立式钻床

85

连杆机械加工工艺过程综合卡

韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序说明机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间1 2 2铣连杆大小头平面铣连杆大、小头两平面,每面留磨量0.3mmX62W机床专用夹具直径100mm高速钢圆柱镶齿铣刀游标卡尺1 100 20.160190 150 1.49 0.16 1.65工序简图安装1:安装2与安装1基准面换置韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间2 2 2 粗磨连杆大小头平面以一大平面定位,磨另一大平面,保证中心线对称,无标记面称基面。

(下同)M7130磨床磁力吸盘砂轮直径 D =270mm厚度百分尺1 100 0.2 8 55144 0.070.21 0.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间3 1 3加工小头孔钻扩铰小头孔钻床Z525滑具钻模麻花钻 1 10 38 0.48 27217 0.380.5 0.2扩孔钻 1 10 0.3 0.9 12514.840.3 0.033 0.2高速钢铰刀塞规1 10 0.1 0.62 12512.670.6450.070.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间4 2 2 以基面及大、小头孔定位,装夹工件拉大头孔两侧尺寸01.098 mm两侧面和螺栓孔凸台两侧面和后座的三侧面,保证对称拉床EQ0159-00专用夹具外形拉刀宽 B= 40mm游标卡尺1 54 40 0.1 75046.8 0.230.18 0.2以基面及大、小头孔定位,装夹工件拉小头孔凸台两侧面和后座三侧面,保证对称1 50 40 0.1 64027 0.260.18 0.1工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/s)工时定额(min)基本时间辅助时间工作地服务时间5 1 1扩大头孔以基面定位,以小头孔定位,扩大头孔为Φ60()30.00+mm钻床Z3080滑柱钻磨套扩孔钻直径D =60 mm塞规1 46 5 1.832 6.030.6590.072 0.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间6 1 1铣开连杆体和盖以基面及大、小头孔定位,装夹工件,切开工件,编号杆身及上盖分别打标记。

柴油机连杆零件机械加工工艺过程卡片及工序卡知识讲解

柴油机连杆零件机械加工工艺过程卡片及工序卡知识讲解柴油机连杆是柴油机中重要的零件之一,它连接曲轴和活塞,将曲轴的旋转运动转化为活塞的往复运动,从而驱动柴油机的工作。

柴油机连杆的机械加工工艺过程卡片及工序卡是用来记录和指导柴油机连杆的加工过程和工艺参数的。

1.零件名称:柴油机连杆2.材料:一般为45钢、40Cr、20CrNiMo等合金钢3.工艺路线:将柴油机连杆的加工过程按顺序列出来,包括加工工序和加工方法。

4.重要加工尺寸:记录柴油机连杆的重要加工尺寸和公差要求。

5.设备:记录用于加工柴油机连杆的设备,如车床、铣床、磨床等。

6.夹具:记录用于夹紧柴油机连杆的夹具,以确保加工精度和安全性。

7.工艺参数:包括切削速度、进给量、切削刃数、冷却液等参数,用于指导实际加工过程。

8.检查和试验要求:记录柴油机连杆的检查和试验要求,包括尺寸测量、表面质量和硬度等。

1.材料选型和切割:根据设计要求和机械性能要求选择合适的材料,并使用切割工具将材料切割成合适尺寸的坯料。

2.粗车:使用车床进行粗车加工,将连杆的外形加工到接近最终尺寸。

3.粗铣:使用铣床进行粗铣加工,加工连杆上的凸台、凹槽等特殊形状。

4.精车:使用车床进行精车加工,将连杆的主轴孔和大端孔加工到最终尺寸和精度要求。

5.苦挤:在车床上进行苦挤加工,将连杆上的小端孔和销孔加工到最终尺寸。

6.精铣:使用铣床进行精铣加工,加工连杆上的油孔、油槽等细小结构。

7.精磨:使用磨床进行精磨加工,提高连杆的表面精度和光洁度,并满足尺寸和形状的公差要求。

8.清洗和检验:使用清洗设备进行清洗,对连杆进行尺寸和形状的检查,确保加工质量和精度。

9.装配:将各个部分进行装配,并进行试验验证,确保连杆的性能和质量。

以上是柴油机连杆的机械加工工艺过程卡片及工序卡的知识讲解,通过对加工工艺过程和工序的记录和指导,可以提高柴油机连杆的加工效率和质量,确保柴油机的正常运行。

三孔连杆机械加工工艺过程卡

1000

300

0.5

1.0

1

10

耳钩的两端面

XK714

1000

150

0.5

1

1

11

精镗孔Φ90的孔

TK7220

300

150

0.5

0.2

10

12

钻Φ35的孔

CK5140C

200

80

0.2

1.0

35

13

钻Φ25的孔

CK5140C

200

80

0.2

1.0

20

15

精镗孔Φ35的孔

TK7220

300

150

X52K

6

铣

以大头孔基准面为基准。小头、耳部及杆身加辅助支承,压紧工件,铣平面,大头厚为50 mm,小头厚35 mm

X52K

7

铣

以大头孔基准面为基准。按大、小头中心连线找正,压紧大头,铣耳部两侧平面,保尺寸高为52mm,厚为20 mm

X62W

8

划线

以大头毛坯孔为基准,兼顾连杆外形情况,划三孔径的加工线

9

钻

以大头孔基准面为基准。小头及耳部端面加辅助支承后,压紧工件。钻小头孔至φ29mm、耳部孔至φ19mm

Z3050

组合夹具

10

粗镗

以大头孔基准面为基准。小头及耳部端面加辅助支承后,压紧工件。粗镗三孔,其中大头孔尺寸至φ88mm,小头孔尺寸至φ33mm耳部孔尺寸至φ24mm

T611

组合夹具

11

精镗

以大头孔基准面为基准。小头及耳部端面加辅助支承后,重新装夹压紧工件。精镗三个孔至图样要求尺寸。其中大孔φ90H6 mm,保证中心距为270 mm,耳部孔φ25H6 mm,保证与大头孔中心距为95 mm

三孔连杆零件机械加工工序卡片

1

1

设备名称

设备型号

设备编号

同时加工件数

镗床

T68

1

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时/分

准终

单件

工步号

工步内容

工艺设备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

1

钻孔Φ15

镗刀、游标卡尺

640

0.3

0.3

7.5

1

0.16

0.25

2

粗镗Φ22孔

镗刀、游标卡尺

640

0.74

产品名称

三孔连杆

零件名称

三孔连杆

共7页

第3页

车间

工序号

工序名称

材料牌号

3

40CR

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

1

1

设备名称

设备型号

设备编号

同时加工件数

铣床

X52

1

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时/分

准终

单件

工步号

工步内容

工艺设备

主轴转速

切削速度

进给量

切削深度

进给次数

0.3

3.5

1

0.13

3

精镗Φ25孔

铣刀、游标卡尺

640

0.75

0.25

1.5

1

0.16

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

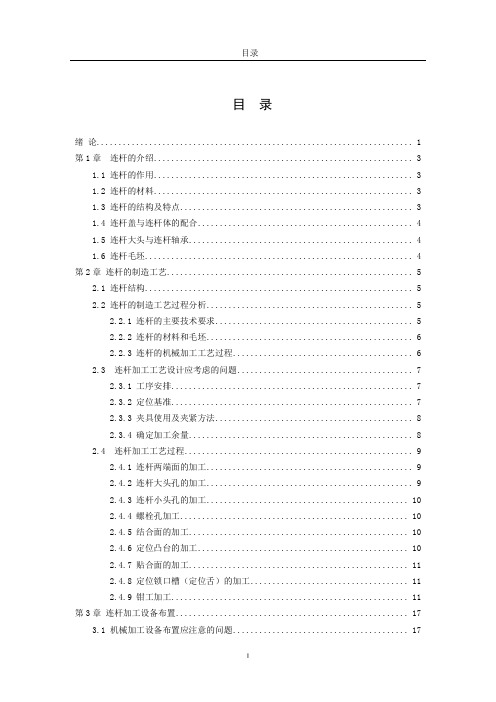

发动机连杆加工工艺过程卡及加工设备布置

目录目录绪论 (1)第1章连杆的介绍 (3)1.1 连杆的作用 (3)1.2 连杆的材料 (3)1.3 连杆的结构及特点 (3)1.4 连杆盖与连杆体的配合 (4)1.5 连杆大头与连杆轴承 (4)1.6 连杆毛坯 (4)第2章连杆的制造工艺 (5)2.1 连杆结构 (5)2.2 连杆的制造工艺过程分析 (5)2.2.1 连杆的主要技术要求 (5)2.2.2 连杆的材料和毛坯 (6)2.2.3 连杆的机械加工工艺过程 (6)2.3 连杆加工工艺设计应考虑的问题 (7)2.3.1 工序安排 (7)2.3.2 定位基准 (7)2.3.3 夹具使用及夹紧方法 (8)2.3.4 确定加工余量 (8)2.4 连杆加工工艺过程 (9)2.4.1 连杆两端面的加工 (9)2.4.2 连杆大头孔的加工 (9)2.4.3 连杆小头孔的加工 (10)2.4.4 螺栓孔加工 (10)2.4.5 结合面的加工 (10)2.4.6 定位凸台的加工 (10)2.4.7 贴合面的加工 (11)2.4.8 定位锁口槽(定位舌)的加工 (11)2.4.9 钳工加工 (11)第3章连杆加工设备布置 (17)3.1 机械加工设备布置应注意的问题 (17)xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx3.2 制造系统中生产物流设计与设备布局 (17)3.3 机械加工设备布置综述 (18)第4章与连杆配合使用的零件 (21)4.1 连杆轴瓦 (21)4.2 连杆螺栓 (21)第5章连杆的检验 (23)5.1 连杆的检验阶段 (23)5.2 连杆检验类型 (23)5.3 连杆盖的检验 (23)5.4 连杆体的检验 (24)5.5 连杆的检验 (24)5.6 分组入库 (24)结论 (25)致谢 (27)参考文献 (29)绪论绪论毕业设计是我们在学校的最后的一门课程,也是对四年所学内容一次综合的应用。

YC1130连杆工艺过程卡片

3、杆盖每100件为一组,单独码放。

编制(日期)

审核(日期)

标准化(日期)

批准(日期)

会签(日期)

董晓勇

标记

处数

更改文件号

签字

日期

盐城双力机械

有限公司

机械加工工艺过程卡片

产品型号

YC1130

零部件图号

共13页

第5页

产品名称

柴油机

零部件名称

连杆总成

材料牌号

40Cr

毛坯种类

2、倒小头孔另一端倒角至1.5×45。,6.3。

编制(日期)

审核(日期)

标准化(日期)

批准(日期)

会签(日期)

董晓勇

标记

处数

更改文件号

签字

日期

盐城双力机械

有限公司

机械加工工艺过程卡片

产品型号

YC1130

零部件图号

共13页

第3页

产品名称

柴油机

零部件名称

连杆总成

材料牌号

40Cr

毛坯种类

锻件

毛坯外型尺寸

297×115×48

柴油机

零部件名称

连杆总成

材料牌号

40Cr

毛坯种类

锻件

毛坯外型尺寸

297×115×48

每件毛坯可制件数

1

每台件数

1

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

280

精磨两端面

1、定位端面向下,精磨非定位平面至45.1±0.03,粗糙度达0.8。

2、精磨定位平面至45-0.27~-0.17,粗糙度达0.8,两端面平行度为0.02。

连杆加工工艺规程及夹具设计(工序卡+CAD原图=完整)

连杆

连杆

1

加工简图及技术条件:

工序号

5

工序内容

粗镗小头孔

材料牌号

硬度

净重[kg]

每台件数

45钢

1

机床名称

型号

资产编号

冷却液体

镗床

T68

夹具名称

夹具编号

专用夹具

工

步

工步名称

工具名称及编号

主轴转速

[r/min]

切削速度

[m/min]

进给量[mm/r]

进给

次数

切削深度

[mm]

工时[min]

刀具

量具

辅具

3.97

0.71

15

机加

精磨体,盖分开面

MG7120

通用夹具

砂轮尺寸(外径 宽 内径)为250 25 75

5.15

1.11

16

机加

精磨两平面到42.5

MG7120

通用夹具

砂轮尺寸(外径 宽 内径)为250 25 75

7.98

1.44

17

机加

精镗小头孔到 41

T68

专用夹具

镗通孔类镗刀

3.06

0.55

夹具名称

夹具编号

专用夹具

工

步

工步名称

工具名称及编号

主轴转速

[r/min]

切削速度

[m/min]

进给量[mm/r]

进给

次数

切削深度

[mm]

工时[min]

刀具

量具

辅具

机动时间

辅助时间

1

钻两螺栓孔

10的锥柄短麻花钻

900

28.26

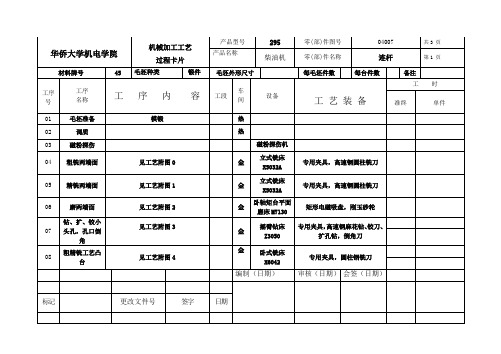

295柴油机连杆加工工艺过程卡分析

粗精铣工艺凸台

见工艺附图4

金

卧式铣床

X6042

专用夹具,圆柱钢铣刀

编制(日期)

审核(日期)

会签(日期)

标记

更改文件号

签字

日期

华侨大学机电学院

机械加工工艺

过程卡片

产品型号

295

零(部)件图号

04007

共3 页

产品名称

柴油机

零(部)件名称

连杆

第2页

材料牌号

45

毛坯种类

锻件

毛坯外形尺寸

每毛坯件数

每台件数

机电及自动化学院

工艺附图2

零件名称

连杆

材料

45

车间

金

共18页

零件图号

295-04007

工序号

6

机床名称

卧轴矩台平面磨床

第3页

机床型号

M7130

夹具

矩形电磁吸盘

刀具

刚玉砂轮

量具

游标卡尺

上工序

粗精铣两端面

下工序

钻、扩,铰小头孔,孔口倒角

工序内容:磨两端面

工步1:磨削两端面至38 mm,背吃刀量0.4mm,经济精度IT7,表面粗糙度1.6。

工步2:扩小头孔至Φ36 mm,经济精度IT10,表面粗糙度6.3.

工步3:铰小头孔至Φ38 mm,经济精度IT9,表面粗糙度3.2.

工步4:倒0.5×45º倒角。

华侨大学

机电及自动化学院

工艺附图4

零件名称

连杆

材料

45

车间

金

共18页

零件图号

295-04007

工序号

8

机床名称

连杆加工工艺卡

EA113

零件图号

200

共 2 页

产品名称

汽油机

零件名称

连杆

第2页

材料牌号

45钢

毛坯种类

锻件

毛坯外

形尺寸

每毛坯可制件数

1

每台

件数

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

220

扩

扩螺栓孔

Z3025

专用钻床夹具

0.3

230

铰

铰螺栓孔

Z3025

专用钻床夹具

0.1

240

铣

铣连杆盖上方给螺栓孔口倒角

1.444

310

钳

称量不平衡质量、按规定值去重量

320

钻

钻小头油孔

Z3025

专用钻床夹具

0.14

330

铣

铣小头孔两端倒角

X62W

专用铣床夹具

0.03

340

磨

珩磨大头孔

M7350

专用磨床夹具

0.47

350

检

检查各部分尺寸及精度

360

探伤

无损探伤及检验硬度

370

入库期

标记

处数

更改文件号

签字

日期

设计

(日期)

审核

(日期)

标准化

(日期)

会签

(日期)

机械加工工艺过程卡

机械加工工艺过程卡片

产品型号

EA113

零件图号

200

共2页

产品名称

汽油机

零件名称

连杆

第 1 页

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镗

半精镗连杆大头孔,以端面,接合面,侧面为基准

T68镗床

专用镗模

90

倒角

在大头孔两端倒角

95

钻

钻小头阶梯油孔

Z3050钻床

专用夹具

100

镗

精镗大头孔,以小头孔为基准。

T68镗床

专用镗模

105

压铜套孔

压铜套孔并按压铜圈。

压床

压床

110

珩磨

珩磨大头孔,以小头孔为基准。

Z2390钻床

专用夹具

15

铰

铰大小头孔,以端面和侧面为基准。

J2130铰床

专用夹具

20

镗

精镗大小头孔,以端面和侧面为基准

可调双轴镗床

镗模

25

铣

铣连杆盖螺栓座端面,以端面和接合面为基准。

X62机床

专用夹具

30

铣

铣开连杆体和盖,以端面侧面和小头孔为基准。

X62W卧式铣床

专用夹具

35

铣

粗铣连杆体接合面,以端面和侧面为基准。

X62铣床

专用夹具

40

铣

精铣连杆体接合面,以端面和侧面为基准。

X52K铣床

专用夹具

45

铣

粗铣连杆盖接合面,以端面和侧面为基准。

X62铣床

专用夹具

50

铣

精铣连杆盖接合面,以端面和侧面为基准。

X52K铣床

专用夹具

55

钻

钻连杆螺纹孔,以端面和大小头孔为基准。

Z3050摇臂钻床

专用夹具

60

扩

扩连杆螺栓孔,以端面和大小头孔为基准。

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺过程卡片

产品型号

零件图号

产品名称

柴油机

零件名称

汽车连杆

共

2

页

第

2

页

材料牌号

45钢

毛坯种类

锻件

毛坯外形尺寸

260×96mm

每毛坯件数

1

每台件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

HM1860J机床

专用夹具

115

镗

镗小头衬套,以小头孔为基准。

T68镗床

专用镗模

120

清洗称重

清洗去毛刺,称重量

清洗机,称量仪

清洗机,称量仪

125

探伤

无损探伤及检验硬度

130

检验

根据技术要求最后检验

检验台

检验台

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

机械加工工艺过程卡片

产品型号

零件图号

产品名称

柴油机

零件名称

汽车连杆

共

2

页

第

1

页

材料牌号

45钢

毛坯种类

锻件

毛坯外形尺寸

260×96mm

每毛坯件数

1

每台件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

5

铣

铣连杆大、小头两平面,每面留磨量0.5mm

X52K立式铣床

专用夹具

10

扩

扩大小头孔,以端面和侧面为基准。

处数

更改文件号

签字

日期

Z2390钻床钻床

专用夹具

65

绞

铰连杆螺栓孔,铣孔倒角,以端面为基准。

J3050铰床

专用夹具

70

磨

磨连杆接合面,以端面和侧面为基准

M7350机床

磁力吸盘

75

铣

铣锁口槽,以两端面为基准。

X62卧式铣床

专用夹具

80

磨

精磨大小头两端面,以端面和大小头孔为基准。

M7350平面机床

磁力吸盘

设计(日期)

校对(日期)