气氛保护辊底式热处理炉方案及报价

辊底式热处理炉炉辊配置方案优化分析

第24卷总第94期2018年第1期特钢技术Special Steel TechnologyVol.24(94)2018.No.1DIO:DOI:10.16683/KI.ISSN1674-0971.2018.1014前言在钢铁冶金厂矿,连续加热的辊底式炉是各类板材、管材、棒材及长型材进行热处理的主要工业炉型,经过近几十年不断的技术进步和装备水平的提高,辊底式炉在连续生产(产能高)、均温控制(温控好)、自动化应用及节能降耗方面表现出它的突出优势。

辊底炉的炉底辊是炉子构造中的关键配置结构件,它承负着炉料的载荷,在高温加热环境中负责炉料的穿炉输送任务。

一般辊底式炉根据热处理工艺要求的不同(如回火处理、退火处理、球化退火处理及淬火固溶处理等),对炉底辊的使用要求也各不相同,故炉底辊方案设计优化就非常重要。

在保证炉子正常可靠的使用功效前提下,选择合理的炉底辊优化配置设计方案和材质,不但可以大大降低辊底式热处理炉的一次性工程投资成本,且对热处理物料的加热及均热工艺技术保障、炉子节能降耗的效果等发挥着重要作用。

根据多年在特钢企业从事工业炉窑设计及热工专业技术服务的实践经验,通过对辊底式热处理炉炉底辊配置方案优化和比较分析,为钢铁企业辊底炉炉辊合理选材及工程方案配置提供参考借鉴作用。

1辊底式热处理炉炉辊配置方案分析1.1辊底炉热处理工艺对炉辊材质要求分析用于各类板材、管材、棒材及长型材连续生产的辊底式热处理炉,从热处理工艺温度要求看,有回火处理(600℃~700℃)的中低温炉,有退火处理(炉温在850℃~980℃)的中温炉及固溶淬火处理(炉温在1050℃~1150℃)的高温炉。

有的辊底辊底式热处理炉炉辊配置方案优化分析孙全应(攀长特公司装备部,四川江油621701)摘要:辊底式热处理炉是国内常见的连续式热处理炉类型,而炉内辊是辊底炉主要物料传送设施,占整座炉投资额比例较大。

通过对辊底式热处理炉炉底辊配置方案进行优化分析对比,总结出更加经济实用、合理可靠的炉底辊配置方案,为冶金企业辊底式热处理炉的炉辊选材及优化配置提供参考。

中厚板辊底式热处理炉的组成和设计

中厚板辊底式热处理炉的组成和设计【摘要】本文介绍了辊底式热处理炉的组成部分,提出了设计辊底式热处理炉时的基本依据。

通过分析辊底式热处理炉的优点,指出辊底式热处理炉在中厚板热处理中的应用前景。

【关键词】辊底式热处理炉;炉体;炉辊;燃烧设备;自动化控制[Abstract] This paper introduces the composition of Roller hearth treatment furnace,and gives some theoretical basis for design this furnace.By analysing its advantage,it draws a conclusion application and prospect of Roller hearth treatment furnace .[Key words] roller hearth treatment furnace;furnace body;roller;combustion equipment;automatic control1.概述热处理是中厚板生产中的重要组成部分,是生产高技术含量,高附加值产品的重要环节。

热处理不仅可以改进钢板使用时的加工性能,而且能显著的改善力学性能,因此热处理是钢铁工业提高产品质量的重要途径之一。

所以作为热处理加热设备的热处理炉就显得尤为重要。

热处理炉按照炉型可分为辊底式炉、步进式炉、台车炉、罩式炉等;按照燃烧方式有明火和辐射管式两种,同样,辊底式热处理炉可分为明火加热和辐射管加热两种,它可以用于钢板的正火、淬火和回火热处理。

2.辊底式热处理炉的组成辊底式热处理炉由炉体,炉辊,燃烧设备,公辅介质管路系统,自动化控制系统等部分组成。

2.1炉体鉴于辊底式热处理炉炉型,在设计和安装辊底式热处理炉时考虑炉体的密封性的同时,还需要采取措施消除热膨胀对炉体造成的影响。

减少辊底式热处理炉辊面结瘤的措施

减少辊底式热处理炉辊面结瘤的措施文章分析了中厚板辊底式热处理炉辊面结瘤产生的原因,得出炉底辊结瘤主要是氧化铁皮所引起的,通过采取改善控炉内气氛、自然降温实施通炉和改善抛丸效果等一系列措施,有效地控制了炉底辊结瘤的产生,满足生产需求。

标签:辊底式热处理炉;辊面结瘤;氧化铁皮;辊印前言随着国内钢铁行业的快速发展,对通过热处理工艺提升钢板附加值的竞争尤为突出。

国内各大钢厂都建有自己独立的热处理车间,大都采用辐射管加热的无氧化辊底式热处理炉。

热处理炉炉底辊长期在以工业煤气为燃料的高温(850℃~980℃)环境下,起着转动输送钢板的作用,会产生大量氧化铁皮粘附在炉底辊上,对正火钢板下表面造成摁压,使下表面形成很多凹坑,形成辊印。

严重影响到正火钢板的表面质量,这就需要现场工人不定期的进行砂辊,这样不但造成了炉底辊的损伤,也加大了职工的工作量,减少了生产时间。

1 概况安钢第二轧钢厂热处理炉是由引进国外技术设计、制造的一座氮气保护辐射管加热辊底式炉,用于6mm~100mm×1600mm~3250mm×6000mm~12500mm 钢板的正火、正火+回火、回火处理,加热温度为450℃~980℃,温差±5℃,主要设备参数见表1。

表1 热处理炉主要设备参数自2009年投产以来,在生产中时常发生炉底辊表面形成的结瘤,导致厚钢板下表面产生辊印(最大深度达1mm左右)而需大面积修磨,甚至报废,尤其在生产厚规格钢板更为严重。

2 结瘤形成的原因及分析通过对炉底辊表面及剥落下来的大量结瘤物观察发现,炉底辊表面呈堆积状的氧化铁皮,最厚的结瘤物由几十层氧化铁皮粘沾而成,厚度可达5mm左右,根据有关部门检验分析,发现其主要成分为FeO、Fe2O3、Fe3O4。

按照铁——氧系平衡图和钢板表面氧化膜层的结构,结合生产实际可以推断,炉底辊表面结瘤形成的原因:首先是辊面局部粘附小片氧化铁皮,随着装炉量的增加,带入炉内的氧化铁皮也在增加,使辊面氧化铁皮积累叠加,并在近乎热熔状态下发生高温氧化,使辊面渣溜逐步增大。

辊底式光亮退火炉

辊底式光亮退火炉

花皑(摘)

【期刊名称】《工业加热》

【年(卷),期】2007(36)4

【摘要】德国爱森市LOI热处理设备制造公司为乌克兰的尼可泊尔不锈钢管厂制造一台先进的辊底式高温光亮退火炉,它是被用来给不锈钢管做光亮退火之用。

该炉子不设真空室,而是百分之百地采用氢气做保护气氛。

整个炉子和冷却系统,全部采用高标准的气密焊接结构,保证不漏气。

该炉子的最高工作温度1350℃。

该炉子能热处理复合式超高合金钢的不锈钢管和微合金钢的不锈钢管。

该炉子将于2006年6月份投产。

【总页数】1页(P56-56)

【关键词】光亮退火炉;辊底式;不锈钢管;设备制造;保护气氛;冷却系统;焊接结构;工作温度

【作者】花皑(摘)

【作者单位】

【正文语种】中文

【中图分类】TG155.1

【相关文献】

1.铜管(盘圆)辊底式燃气连续光亮退火炉 [J], 陈庆春;王鸿熙

2.铜管(盘圆)辊底式连续光亮退火炉 [J], 王翔;王武

3.辊底式连续光亮退火炉密封性分析 [J], 杜飞;王晓群

4.辊底式光亮退火炉综合节能改造 [J], 王伟勋;林强;叶德良;任中恒

5.铜管辊底式连续光亮退火炉 [J], 王鸿熙

因版权原因,仅展示原文概要,查看原文内容请购买。

辊底式热处理炉辊面结瘤原因分析与控制

第23卷第4期• 46 • 2017 年8 月宽厚板WIDE AND HEAVY PLATEVol.23,No.4August 2017•冶金设备•辊底式热处理炉辊面结瘤原因分析与控制雷钧皓李媛媛胡冠群李志琼邓东升马驰孙建成(河钢集团舞钢公司)摘要针对辊底式热处理炉辊面结瘤产生原因进行分析,认为辊面结瘤是由于钢板表面热轧氧化铁皮 或边部火焰切割留渣在高温下黏附在辊面上并经碾压、累积、叠加而形成。

通过更换炉辊、加强钢板人炉前检 查、改善抛丸效果、控制炉内气氛、制定合理的作业计划以及通炉制度,使辊面结瘤问题得到有效控制。

关键词辊底式热处理炉辊面结瘤氧化铁皮辊印Causes Analysis and Control on Roller Surface Nodules ofRoller Hearth Heat Treatment Furnace Lei Junhao,Li Yuanyuan,Hu Guanqun Li Zhiqiong,Deng Dongsheng,Ma Chi and Sun Jiancheng(HBIS Group Wuyang Iron and Steel Co. , L t d.)Abstract The paper analyzes and studies the causes o f roller surface nodules in ro lle r hearth heat treatment furnace, recommends relevant countermeasures. The roller surface nodules are caused by oxidized scale on as - rolled plate suzface and residual slag after side flame cutting, which adhere to ro lle r surface by ro llin g, depositing and overlaying at high temperature. The problem is effectively controlled by means of replacing furnace ro lle r, enhancing steel plate inspection, improving shot blasting result, controlling fumac atmosphere, establishing rational operation plan and charging schedule.Keywords R oller hearth heat treatment furnace,R oller surface nodules,oxidized scale,R oller mark〇前言辊底式热处理炉适用于钢板淬火、正火及回 火等热处理,且处理钢板质量好、产量高、成本低, 实现了机械化和自动化操作,比其他形式的热处 理炉具有明显优势,因此在钢铁行业得到广泛应 用。

14X-R128 南钢棒材多功能炉安全规程

3

南京钢铁股份有限公司棒材厂 辊底式保护气氛棒材多功能热处理炉 安全规程

如果为了在炉子上工作或进行修理,需要短时间内忽略安全功能,其 安全必须有专人负责;并且必须通知操作管理员或与之协商确定; 如果较长时间切断和修理天然气管路,使用前管路必须先用氮气进行 吹扫(管路量的 5-6 倍); 禁止在吊装运输系统间站立、走动及攀上运输机系统; 若有液压/润滑系统,需要注意:液压流体是水的污染物质(正常为 2 级),绝不允许排入下水道或土壤中;而且,必须满足以下要求: 遵守液压流体存放规定; 遵守事故预防及压力容器规定; 遵循说明书中要求使用非易燃液压流体; 系统区段和有压力存在的管路或液压系统入口,在进行任何、修理和 维护工作之前必须减压; 管路、软管及螺扣பைடு நூலகம்接处必须定期进行检查防止泄露和损坏,有任何 故障都必须马上进行修复; 管道漏油会引起伤害及火灾,因此溢出的液压流体必须用适当的吸收 材料清除并作适当处理; 应避免皮肤接触到液压流体或机器表面残留液压流体,尤其是温度高 于 50 度的流体; 这样可以尽量避免烫伤事故的发生; 如果液压流体进入眼睛,应立即用大量清水冲洗并且和医务室联系; 如不小心沾上或碰触到液压流体等危险性液体,需要尽快作如下处理: 快速地清除沾染到皮肤上的危险液体; 若地板沾染危险液体, 应立即清除, 否则会有滑倒和发生事故的危险;

1. 安全基本要求

1.1 人员安全要求

在相关设备/规范上必须写明所有的工作责任,并且操作人员必须遵守 这些责任所规定的安全要求; 公司所使用的设备必须由合格的、经授权的人员进行操作、维护、修 理、检查和试验;必须保证没有未经授权的人员在设备上操作; 在设备上操作或设备附近的工作人员,必须经过培训并熟悉相关设备 操作的基本的和特殊的安全要求; 操作人员应对其没有正确使用设备而造成的任何损坏结果负责; 在设备的某些位置(特别是靠近加热系统部分),可能会因为过高的 表面温度引起灼伤,要注意不要碰触;

氮气保护热处理炉炉辊结瘤原因分析及改进

氮气保护热处理炉炉辊结瘤原因分析及改进文章介绍氮气保护、辐射管加热辊底式热处理炉辊面结瘤对热处理产能和钢板下表面质量的影响,分析炉辊表面结瘤的原因,并结合实际生产提出控制与减少炉辊结瘤的有效措施。

标签:热处理炉;结瘤;抛丸1 前言宝钢厚板部热处理炉是从德国LOI引进的,是采用氮气保护、辐射管加热的辊底式热处理炉,投产至今产品应用于奥运工程用钢、央视大楼用钢、石油储备用钢、核电用钢等重大工程用钢。

但是经过长时间工作后,热处理炉辊出现辊面结瘤现象,使得钢板下表面出现凹坑等质量缺陷,造成钢板大面积修磨,影响了热处理线的正常生产,极大的影响了热处理线的产能发挥。

基于上述情况,对炉辊结瘤原因进行相应的分析,并制定相应的处理措施,以控制炉辊结瘤情况的发生,保证热处理线的稳定生产。

热处理炉主要技术参数炉体结构:总长:63220mm、有效长度:59740mm、内宽:5100mm、内高:2600mm炉辊:数量:109根、外径:380mm、有效长度:5100mm、间距:580mm 辐射管:直套管式,共268根工艺技术参数:产品规格:5-150mm×900-4800mm×3000-26000mm加热温度范围:450-950℃2 炉辊表面结瘤原因探讨2.1 炉辊结瘤机制炉辊结瘤主要有两种机制[1]:一种是高温时,钢板和炉辊在相互滑动下,发生机械摩擦作用,钢板表面的氧化物、铁屑等在炉辊表面粘结聚集形成的;另一种机制是由于辊子本身磨损氧化,炉辊表面的氧化物附着聚集形成的。

两种结瘤机制,都经历了形成瘤核和聚集长大两个过程。

聚集长大是一个层层累积的过程,因此表现在瘤状物的形貌上就出现了可以层层剥离的现象。

当形成的瘤状物与辊面发生轻微的熔融、扩散和合金化现象后,部分瘤状物牢固粘附于辊面成为划伤的危害物;另一部分瘤状物熔融后脱落附着于带钢表面,成为所说的“异物压入”缺陷。

2.2 炉辊结瘤原因分析通过对炉辊表面的大量结瘤物观察发现,炉辊表面结瘤主要分为两种形式:一是炉辊表面有呈堆积状的氧化铁皮,剥落后可发现为层状堆积,结瘤物由约几十层氧化铁皮堆积而成如图1所示。

氮基保护气氛辊底式热处理生产线

前 所有方 案中 复杂 的液 压 系统 , 设 备运 行 更 可 使 靠, 同时也避 免了液压 系统 元件 经常泄 漏 的现象 。 设 置 了光 栅工件方 阵位 置检 测器及 数码 记数 监 控 系统 。炉 衬全部采 用保 温性 能优 良的轻 质抗 渗 碳砖 和超轻 质的硅 酸铝纤 维毯 。采用 高纯 氮气 保 护 , 通人 一定 的富化 气 , 并 防止 工 件 氧 化脱 碳 。 为防 止空气进 入 和保 护 氮气 均 匀 地 进 入 炉膛 , 氮 气 人 口的位置 设在 炉膛保 温 区和辊棒 两端 。加热 炉分 4区控 温 , 以使炉 温实 现精确 控制 , 内装 有 炉 氧探 头 和 炉压 计 , 炉膛 压 力 不小 于 1 i 水 柱 。 5h m 设有 手摇 装置 , 以保证 在 断 电 时 能够 手 摇 来 回转

足 J I Q 2 — 9 标 准对 轴 承产品 的外 观要求 。 B C 18 1

上 , 火油 由底部 喷 出 , 正/ 淬 并 反流 动 , 可根据 工 件 形状 及 工 艺要求 控 制油 的流 向及 冷 却 速度 , 满足 不 同工 件 淬火后 对 变形 及 金相 组 织 、 度 等 的要 硬

30o 0 c左右 , 以尽 量 碱 少 工 件 在加 热 过 程 中产 生 应 力变 形。

1 组 成

上料 台 、 清 洗 机 、 底式 淬 火 加热 炉 、 涌 前 辊 泉

式 辊 底 淬 火 槽 、 底 式 二次 冷 却槽 、 向传 送装 辊 横

置、 后清 洗机 、 底式双 层 回火 炉 、 料 台、 辊 卸 保护气 体 站和 电控柜 。

维普资讯

《 轴承)0 ̄.o 6 20 N

222 结构特 点 ..

采用泉 涌式 淬 火 方 法 , 淬火 工 件 停 留在 辊 道

辊底式热处理炉在安钢中厚板热处理线上的应用

冶

金

能

源

3 9

ENERGY OR F METAI J J URGI I CAL I NDUS TRY

辊 底 式 热 处 理 炉 在 安 钢 中厚 板 热处 理 线上 的应 用

张 万 军

( 阳钢 铁股份 有 限公 司 第二 轧钢厂 ) 安

理工 艺 。

( 10 ,最大钢板单位重 量是 29 k/ 6~ 0 ) 18 gm,具 体技术性能指标见表 1 。

收稿 日期 :0 1 0 2 2 1 — 5- 5 张 万军 (9 9一 ) 工程师 ;5 04 河南省安 阳市。 16 , 450

冶 金

4 0

能

源

Vo . O No 6 13 .

火和辐射管式两种 。安 钢于 20 0 8年投 资新建一 条 中厚板 热处 理 生产线 ,并 于 20 0 9年 1 2月顺 利

投 产 。该 热处 理线 建 有一座 由德 国 L I 司设计 O公

制造的辐射管加热无氧化辊底式热处理炉 ,能实 现钢 板 的正火 、回火 以及正 火加 回火等 多种 热处

No . 011 v2

E RGY F TA 工URG C ND T NE OR ME I I AL I US RY

12 辊 底 炉本体 .

1 5 排烟 系统 .

辊 底 炉本 体 由炉体 钢结 构 、筑炉 材料 和操 作

排烟系统 由三台引风机 ( 两用一备 ) . 、两个 钢烟囱、排烟管道等组成。每个烧嘴都有一个单 独 的排 烟管 ,废气 可 自由排 放到 大气 中 ,但在 靠 近 排放 出 口有一个 罩式 喇 叭管来 收集 与空 气混 合 的烟气 ,以降低废气 的温度 ,然后 汇人 烟气支 管 、总管 ,经过排烟引风机进人钢烟囱。 16 控 制 系统 .

热处理过程中的炉辊控制技术分析

9I ndustry development行业发展热处理过程中的炉辊控制技术分析刘涛飞(河钢集团邯钢中板厂,河北 邯郸 056000)摘 要:分析了邯钢中厚板辊底式热处理炉辊印产生的原因, 是由氧化铁皮黏在温度较高的炉底辊上,随着氧化铁皮增多,在炉底辊道形成结瘤。

通过采取提升抛丸质量、炉膛气氛控制、通炉制度完善和工艺优化等措施后, 基本上解决了辊面结瘤问题,满足生产工艺需求。

关键词:抛丸;辊印;结瘤;热处理中图分类号:TG166.3 文献标识码:A 文章编号:11-5004(2020)24-0009-2 收稿日期:2020-12作者简介:刘涛飞,男,生于1984年,汉族,陕西神木人,本科,工程师,热处理工艺。

邯钢中板热处理生产线2#热处理炉是一座氮气保护辐射管加热辊底式炉,主要用于正火、回火和调质板热处理生产。

加热温度为400℃~950℃,主要性能参数见表1。

表1 2#辊底式淬火热处理炉技术性能表序号名称单位用途或计算值1热处理炉炉型一座带保护气的辊底式热处理炉2热处理炉用途钢板淬火、正火和回火热处理前的加热3钢板规格厚度5mm ~80mm,宽度1.5m ~3.2m,长度6m ~16m4最高热处理温度及炉温℃950,9805炉辊直径mm Ф3806炉辊间距mm 5807炉子总长m 83.68辊道总长m 82.949炉子有效加热长度m 80.3610炉底辊数量根144钢板辊印情况是困扰热处理后钢板表面质量的最大问题。

热处理线的质量问题90%都是由于钢板表面的辊印没有及时修磨或修磨不到位而引起的。

在正火板和淬火板高温工艺生产期间,钢板温度在860℃~950℃之间,高温生产带来的辊印问题尤为明显。

辊印严重时需要大面积修磨,甚至判废。

1 炉底辊结瘤原因分析通过对炉底辊表面及剥离下来的大量结瘤物观察发现,炉底辊表面有呈堆积状的氧化铁皮,而剥离下来的部分呈层状堆积,最厚的结瘤物由约100多层氧化铁皮粘结而成,厚度达5mm。

辊底式热处理炉炉底辊结瘤分析及改善措施

第45卷第2期热处理技术与装备Vol.45,No.2收稿日期:2023⁃11⁃02作者简介:任志辉(1997—),男,助理工程师,本科,主要从事轧钢厂技术、生产安全等工作。

联系电话:158********;E⁃mail:805524619@ ·失效分析·辊底式热处理炉炉底辊结瘤分析及改善措施任志辉(山东钢铁集团日照有限公司,山东日照 276800)摘 要:对无氧化辊底式热处理炉的炉底辊结瘤成因进行分析,并提出了改善措施,旨在有效延长炉底辊结瘤周期。

从外部问题、设备问题以及热处理工艺温度3个方面分析了辊底式热处理炉炉底辊结瘤的成因,并在设备维护、热处理工艺和入炉板质量方面提出了改善措施。

以山东钢铁集团日照有限公司中厚板厂2#热处理炉为例,验证了该方法的可行性和有效性。

关键词:无氧化辊底式热处理炉;结瘤;改善措施;设备维护;热处理工艺中图分类号:TG155 文献标志码:A 文章编号:1673⁃4971(2024)02⁃0047⁃03Analysis and Improvement Measures of Nodulation on Hearth Roll ofRoller⁃hearth Heat Treatment FurnaceREN Zhihui(Shandong Iron&Steel Croup Co.,Ltd.,Rizhao276800,Shandong,China) Abstract:The causes of hearth roll nodulation in the non⁃oxidation roller⁃hearth heat treatment furnace were analyzed,and improvement measures were proposed,aiming at effectively prolonging the cycle of hearth roll nodulation.In the aspects of external problems,equipment problems and heat treatment process temperature,the causes of nodulation on the hearth roll of roller⁃hearth heat treatment furnace were ana⁃lyzed.Improvement measures were proposed in terms of equipment maintenance,heat treatment process and quality of the plate into the furance.Taking the2#heat treatment furnace of Shandong Iron and Steel Group Rizhao Co.,Ltd.as an example,the feasibility and effectiveness of this method were verified. Keywords:non⁃oxidation roller⁃hearth heat treatment furnace;nodulation;improvement measures;equip⁃ment maintenance;heat treatment process 目前国内各大钢厂的热处理车间多数采用以焦炉煤气为燃料及辐射管间接加热的无氧化辊底式热处理炉[1-2]。

辊底退火炉工艺参数设置

辊底退火炉工艺参数设置全文共四篇示例,供读者参考第一篇示例:辊底退火炉是金属材料加工中常用的一种热处理设备,主要用于对钢卷、铝卷等板材材料进行退火处理,以提高材料的塑性和韧性,降低硬度,减少应力,改善材料的加工性能。

辊底退火炉的工艺参数设置对于炉内温度、卷取速度、气氛控制等方面都有着重要影响,以下将详细介绍辊底退火炉的工艺参数设置。

一、炉内温度控制炉内温度是影响热处理效果的主要因素之一,不同材料和工艺要求的温度也不同,一般来说,在进行辊底退火处理时,炉内温度需要根据材料的种类、厚度和要求的工艺参数来确定。

通常情况下,不锈钢的退火温度在750℃~900℃之间,碳钢的退火温度在600℃~800℃之间,铝合金的退火温度在300℃~500℃之间。

在设置炉内温度时,需要根据实际情况进行调整,确保达到所需的退火温度,从而保证产品的质量。

二、卷取速度控制卷取速度是指材料在炉内进行加热和保温时的传送速度,它直接影响到材料的加热时间和保温时间,从而影响到热处理的效果。

在进行退火处理时,卷取速度的设置应根据材料的种类、厚度和要求的工艺参数来确定。

一般来说,卷取速度过快会导致材料加热不均匀或退火时间不足,影响到退火效果;而卷取速度过慢则会增加炉内停留时间,造成能源浪费。

需要根据实际情况合理设置卷取速度,以确保达到理想的退火效果。

三、气氛控制气氛控制是辊底退火炉中的另一个重要参数,不同的气氛可以对材料的表面和内部产生不同的影响。

一般来说,退火炉中的气氛可以分为氧化气氛、还原气氛和中性气氛三种,其选择取决于材料的特性和要求的退火效果。

在进行辊底退火处理时,需要根据材料的种类和要求来选择合适的气氛,通过控制气氛的成分和流速来达到理想的退火效果。

气氛控制既可以保护材料表面不被氧化,也可以调节材料的化学成分,从而改善材料的性能。

辊底退火炉的工艺参数设置是影响到退火效果和产品质量的关键因素之一,需要根据材料的特性和要求来合理设置炉内温度、卷取速度和气氛控制等参数,以确保达到理想的退火效果。

BSIET工业炉热工产品手册说明书

BSIET工业炉热工产品手册钢包烘烤器一Ladle dryer 1大型钢坯保温炉Large billet holding furnace熔铝炉Aluminium melting furnace保护气氛罩热处理炉Protective atmosphere bell type heat treatment furnace钢包烘烤器二Ladle dryer 2钢包烘烤器Ladle dryer大型钢坯保温炉Large billet holding furnace保护气氛罩热处理炉Protective atmosphere bell type heat treatment furnaceManual of Thermal Products for Industrial Furnaces熔铝炉Aluminium melting furnace联系方式(Contact):粉尘处理用环形转底炉Rotary hearth furnace for dust treatment烧结机点火器Ignitor for sintering machine各类用途实验炉All-purpose experimental furnaces电话(Tel): +86-10-88298711 88298716 传真(Fax): +86-10-88298731网址(Website):地址(Address):北京市石景山路60号 No. 60 Shijingshan Road, Beijing, P . R. China邮政编码(Postal code):100043首钢国际工程公司充分利用企业院更了解生产实践的优势,在加热炉领域新技术、新产品的开发和应用方面,始终走在行业前列,历经多年工程积累,掌握了一系列具有自主知识产权的技术,形成了以燃烧设备、常用热工设备、炉用机械设备和多项成套设备为主的产品系列和EPC(设计、采购、施工)、BOT(建设、营运、移交)、合作研发等多种形式的客户合作模式,以一流的技术、一流的产品、一流的服务,深受广大用户好评。

辊底式热处理炉数学模型

关键词

辊底 炉

辐射管

数学模型

摆动制度

M a he tc lm o e f r le . e tt e t n u na e t ma ia d lo ol r h a r a me tf r c

L u W e Ch n Hag n YiZh i i e ie g i

V0. 7 No 6 12 . No . 0 8 v2 0

冶

金

能

源

1 5

E RG R ME A L GI AL I NE Y F0 T L UR C NDUs R T Y

辊 底 式 热 处 理 炉 数 学 模 型

刘 伟 陈 海耿 伊 智

( 东北 大学材料 与冶金学 院)

摘 要 以某 中厚板厂辐射管加热辊底式热处理炉为研究对象 ,实现了炉内热过 程的模 型化。

该模型主要包括炉 内物料跟踪模块 、钢板 温度场模块 、炉围温度场模块等 。采用假 想面法求 得 了辐射管炉炉膛热交换二维化的角系数 ,并作 了三维修正。在辊底炉连续运行 制度和摆动 运行制度下 ,研究 了钢板物料跟踪和温度 跟踪的不 同特点 ,提 出了改进 型 1n摆 动方案及相 /

f n t n r lt n fs o i o a i gwee p o o e . u ci e a o o l p s in t c n r rp s d o is b a t r Ke wo d mi rh a t u n c rd a t u e mah maia d e p n u a t p r t g s e y rs l —e r fra e a i b e h n t t e t lmo l e d ln e ai  ̄tm c o n

辊底式淬火炉与技术改造方式分析

辊底式淬火炉与技术改造方式分析作者:吕周来源:《汽车博览·科研上旬刊》2019年第01期摘要:辊底式淬火炉在当今工业生产中的应用愈加广泛,但是随着社会不断发展,老旧的辊底式淬火炉已经无法满足当代生产要求,如果整炉更换会.消耗大量资金,这就需要对辊底式淬火炉进行技术改造。

基于此,本文首先提出辊底式淬火炉技术改造方案,并分析改造后的效果。

关键词:辊底式淬火炉;技术改造;方案;效果引言辊底式淬火炉具有氮基保护气氛中较为先进的金属热处理生产线,我公司主要是用作于铝板及其相关零件光亮淬火、回火、调质处理。

辊底式淬火炉在投入使用之处,有效提升了工业生产效率,但是在时代不断发展、科学不断进步的基础上,老旧辊底式淬火炉性能、生产标准已经无法满足铝板生产要求,必须要进行技术改造工作,让辊底式淬火炉内部结构变得更加合理、性能更加完善,减少运行中的损耗,改善生产环境、扩大生产范围,将单一生产形式转变为多元化生产形式,并在改造之后强化气体保护的加热条件。

;1、辊底式淬火炉的技术改造方案辊底式淬火炉技术改造需要从多个方面出发,包括加热器、传动、进料、材料、铝板、加热系统等,其主要表现在:1.1 加热器改造科学分布加热器,由于辊底式淬火炉加热器会直接影响生产效能。

通过大量科学计算与试验得知,将炉顶加热器向下调整50-80mm可以确保加热性能,补充滚棒引起的出孔散热量较大造成的铝板温差问题,在生产中可以减少椭圆变形问题。

在加热器引出端改造前较为分散,对火炉的接线与密封不利,气体保护性能也会受到影响。

因此可以将引出端集中处理。

这样不仅可以提升密封性能,也能够提升气体保护性能。

1.2 混棒传动与进料端改造对混棒转动部位密封结构进行改造,采取深槽耐热橡胶密封圈进行密封,这样即可保证炉壳体密封效果良好。

此外,进料端可以增设密封式,应用双层炉门,液压传动关闭,从而适应气体保护加热。

1.3 材料与铝板改造合理選择耐火保温材料,通过实践经验得出,采用硅酸铝毡可以有效提升保温性能,缩短保温时间,采用该材料可以有效缩短升温时间,过去从室温升到工作温度用10h,在材料改造完毕之后只需要用8h,可以节省40kW·h的电能,还需要增设防漏层避免保温粉外泄,减少材料浪费以及空气污染。

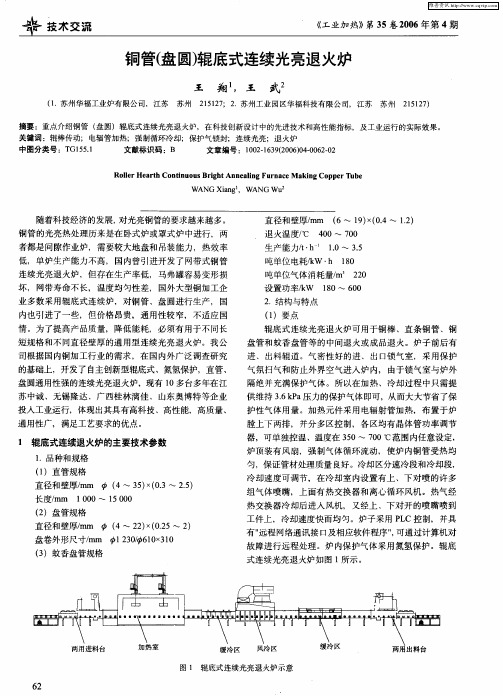

铜管(盘圆)辊底式连续光亮退火炉

耐高 温轴承 、密封环等组成 。

铜 管 由辊棒传动带 进锁气室 一连续 进入炉 内退火加

热 一又连续进入冷 却段冷却,最后 经后锁气室 出来,完 成 了退火全过程 。

( )排烟 系统 :在 炉前炉后设有 排气罩 ,炉 内废气 7

经排 气罩进入 车间总排气 系统 。

( )电控及 稳控 系统 :炉 内温度 采用镍铬一 8 镍硅热 电

气氛扫气 和防止外界空气进入 炉 内, 由于锁气室与炉 外

隔绝并 充满保 护气体 。所 以在 加热 、冷 却过程 中只需提 供 维持 3 P 压力的保 护气体即可,从 而大 大节省 了保 .k a 6 护性气体用量 。加热元件 采用 电辐射管加 热,布置于炉 膛上下两排, 并分多区控 制,各区均有 晶体 管功率调节

流供气的要求, 又能满足前后扫气室瞬间大气 量供 气, 对 炉 内不增加供 气的要求。 我们采用分子 筛制氮机组 ,机组 出氮纯度达 到工艺

要求的 9 . 9 %,经 实测氧含量 低于 lx 0 99 95 O ~。 1

圆柱蜗轮蜗杆 减速机及过载保 护装置等组 成,该系统调

速方 便、操作 简单,能够 满足不 同工件 的热处理需要 。 ()辊棒传动系统 :由主从传动机构 、辊棒 、链轮 、 3

直径和壁厚/ mm

()盘 管规格 2

长度/ 1 0 mm 0~ 1 0 0 5 0 0

直径和壁厚/ m m

()蚊香盘管规格 3

( 2 ) (.5~ 2 4~ 2 × O 2 )

盘 卷外 形尺寸/ m l 3/ 6 0 3 0 m 0 1x 1 2 @

有” 远程 网络通讯接 口及相应软件程序”可通过计算机对 ,

器 ,可单独控温 、温度在 3 0~ 7 0℃范 围内任意设定, 5 0

锌气氛退火工艺的优越性

锌气氛退火工艺的优越性

殷凤芹

【期刊名称】《品牌与标准化》

【年(卷),期】2010(000)012

【摘要】@@ 应用低碳中硅铁水及炉外加铝、铋元素复合孕育工艺,退火周期在68小时左右(8吨隧道式反射退火炉),产品机械性能达国家标准.以前退火周期长、燃料消耗大,退火质量不稳定,在生产上人力、能源浪费很大,使生产周期运转速度慢,不能满足生产的需要,因此,缩短退火周期,提高退火件质量,节约能源是一个重要环节.经过多次试验,将普通退火工艺改为锌气氛退火工艺,将铁素体可锻铸铁退火的高温石墨化时间缩短到1至4小时,低温石墨化时间缩短到8至10小时,总退火周期可缩短普通退火工艺1倍,由原来68小时左右,缩短到34至38小时,产品机械性能稳定.

【总页数】1页(P53)

【作者】殷凤芹

【作者单位】葫芦岛市连山区质检所

【正文语种】中文

【相关文献】

1.保护气氛辊底炉在轴承钢等温球化退火工艺中的应用

2.GCr15轴承钢退火工艺及产品质量评述:氮基保护气氛辊底式连续热处理炉的应用

3.锌与锌合金镀层三价铬钝化的优越性分析

4.直接注入法—退火工艺的保护气氛

5.退火气氛对溶胶-凝胶法制备铝掺杂氧化锌薄膜光电性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广西钦州力创特种合金新材料有限公司可控气氛保护连续辊底式不锈钢热处理炉

方案及报价书

广州市沛凯技术工程有限公司

2011年11月25日

一、概述

可控气氛保护连续辊底式不锈钢热处理炉是连续工作制设备,专门为不锈钢圆钢进行冷拉拔中间退火或不锈钢圆钢的固溶热处理而设计,工件由辊筒输送,经进料区、预热区、高温区、冷却区,最后到出料区,完成热处理工艺,为了减少氧化烧损,该设备炉体采取全密封结构,炉膛注入氮气保护,进出料口用火封封闭,保持炉内气氛的稳定,实现无氧化处理。

电气控制采用PLC、温度控制模块、人机界面对各区的温度、运行速度等参数进行自动控制,该设备具有高效节能,自动化程度高,生产的产品质量稳定的特点。

二、工艺描述及技术参数

2.1 工艺描述

可控气氛保护连续辊底式不锈钢固溶炉的热处理工艺是:在处理材料前先进行炉膛预热,设定预热区和高温区的工作温度值,通电升温,同时通过设在各区的保护气氛输入阀,按照工艺流量要求向炉膛注入氮气,各区的温度达到设定温度后,人工将待处理材料放置到进料段的辊筒上摆放整齐,然后推到送料辊筒上,由送料辊筒将材料送进炉膛,由于进料区、预热区、高温区、均布置了辊筒,并以同样的速度旋转,材料从进料区进入,便由辊筒带动经过预热区、高温区、到冷却区,由于需要采用水套冷却方式,材料到冷却区后,传动方式改为网带传动,以增加传热面积,达到快速冷却的工艺目的,最后到达出料区,完成整个工艺过程。

2.2 技术参数

2.2.1 额定工作产量:1吨/小时(按直径为12mm的不锈钢圆钢计算);

2.2.2 额定电源电压:380V 三相四线供电;

2.2.3 额定总功率:400KW,其中电加热功率380KW;

2.2.4 工作方式:连续工作制,辊筒及网带传动组合;

2.2.5 炉膛最高使用温度:1150°C;

2.2.6 工作室(炉膛)尺寸:长*宽*高=10000*800*150mm;

2.2.7 设备外形尺寸:长*宽*高=25000*2000*1500mm;

2.2.8辊筒运行速度:200~600mm/min;

2.2.8 保护气氛:纯度99%以上的氮气;

2.2.9 气氛消耗量:约50m³/hr

三、结构材料

可控气氛保护连续辊底式不锈钢热处理炉设备由进料区、炉体、冷却区、出料区、辊筒及网带传动运行系统、气氛输入机构、冷却水循环机构及电控系统构成。

3.1 进料区

进料区总长度为:8000mm,宽度:1000mm,兼做上料工作台。

机架用8#槽钢焊接,布置直径为60mm的钢质辊筒,两端轴承,其中靠近炉膛一端2000mm长辊道的辊筒为有动力辊筒,其余为无动力辊筒,用于支承材料。

3.2 炉体由外壳、保温材料、炉膛耐火材料、电加热元件和炉内辊筒等部

分组成

3.2.1 炉体外壳框架用10#槽钢焊接,外壳用6mm厚钢板折弯密封焊接,

炉底铺6mm钢板,炉体进、出口端面用12mm厚钢板,使整个炉体框架有足

够的强度,炉体进、出口装设可调节闸板,以减少炉膛热量从炉口外泄。

3.2.2 炉膛底部选用优质的0.8轻质保温砖和硅酸铝棉板,两侧和顶部的保温层选用高温陶瓷纤维棉,保温层厚度250mm,具有良好的保温效果,最大限度减少炉膛热量的散失,节约电能消耗。

3.2.3 炉膛选用高温莫来石砌筑,有良好的高温强度。

炉墙厚度为230mm,炉顶采用莫来石吊挂砖的形式,在保证有足够炉膛空间的同时,在使用时炉膛升温快,能有效延长炉膛的使用寿命,并方便日后的维修,在炉膛侧墙的工作区域,铺设一层高铝重质砖,防止不锈钢圆钢在输送时对炉侧墙的损伤。

3.2.4 电加热元件选用硅碳棒作加热元件,加热区长度800mm,该元件有较强的辐射能,功率大,升温速度快,保证设备产能。

3.2.5 炉体内用于输送炉料的辊筒选用国产优质碳化硅质辊棒,棍棒直径60mm,辊棒额定使用温度1350°C,有良好的抗高温氧化性能好足够的高温强度,确保在正常使用时不变形,不氧化。

3.3 冷却段

不锈钢圆钢从高温炉膛出来后,进入冷却段快速冷却,冷却工序同样在气氛保护下进行,冷却采用水套冷却,为增强热交换,使工件快速冷却,这段的工件输送采用网带输送的方式,不锈钢圆钢在网带上随网带运行,热量通过网带直接传递到水套,被冷却水带走。

冷却水在室外的冷却塔冷却后由水泵送回水套,循环使用,实现经济性和环保性。

冷却段长度4500mm。

输送网带用耐热不锈钢网带。

3.4 出料段

出料段长度为:8000mm,宽度:1000mm,机架用8#槽钢焊接,布置直

径为60mm的钢质辊筒,其中靠近冷却室一端2000mm长辊道的辊筒为有动

力辊筒,其余为无动力辊筒。

3.5 辊筒、网带的传动及运行系统

炉内的每一支辊筒均采用一端固定并驱动,另一端自由放置在两个轴承中间支撑旋转,固定的一端由带轴的钢质辊筒固定座与辊筒相接,用卡簧固定,每一辊筒固定座的轴均安装在有两个轴承的轴承座上,并在伸出端装一斜齿轮,作辊筒传动的从动齿轮,与其配对的主动齿轮均安装在同一传动轴上,电机减速机带动传动轴,驱动辊筒旋转运行。

减速机选用台湾“城邦”品牌的齿轮减速机,进料段的动力辊筒、冷却室辊筒、出料段的动力辊筒均采用同轴斜齿轮传动方式,辊筒两端安装带座调心轴承,减速机选用台湾“城邦”品牌的齿轮减速机。

网带的传动同样选用台湾“城邦”齿轮减速电机。

3.6 电控系统

电控系统分为电加热控制系统和辊筒、网带驱动、循环水泵驱动控制系统。

3.6.1 该辊底炉的炉体分6个区进行加热控制,每个区的电加热控制系统

均由空气开关、接触器、热电偶、温度控制模块、可控硅控制器及其他电控元件组成,有电压指示和电流指示,各参数采用PLC控制,人机界面可以清楚显示各区电加热元件的工作情况,据此判断,加热元件有无故障。

空气开关、接触器、电压电流表选用“正泰”品牌,温控仪选用台湾“台仪”品牌,可控硅选用台湾“桦特”移相触发可控硅。

3.6.2 辊筒、网带和冷却水泵驱动控制系统

辊筒和网带驱动均采用变频器调速控制方式,变频器选用台湾“台达”品牌,有过载和缺相保护。

水泵的驱动采用继电接触器控制,有过负荷保护。

3.7 保护气氛的输入和冷却水循环系统

3.7.1 该设备用氮气做保护气氛,整个生产线设3个气氛入口,每个入口

装配一个玻璃浮子流量计,方便调节。

3.7.2 冷却水系统由水泵、冷却水套及冷却塔组成闭环系统,循环使用。

四、设备配置表:

五、设备造价及付款方式、交货周期

5.1 设备造价

设备的含税价格为:738000.00元(即:柒拾叁万捌仟元整)。

5.2 付款方式

合同签订后支付合同总金额的50%,合同生效,设备制造完成后,需方可派人到供方地点初步验收,发货前再支付合同总金额的40%,供方在收到第二批货款后7天内将设备运到需方地点,设备安装调试运行合格后支付合同总金额的5%,剩余5%做为质保金,设备运行三个月后无质量问题,一次付清,供方向需方开具17%增值税发票。

5.3 设备交货周期

设备的交货周期为:自合同生效之日起120天设备制造完工(遇春节放假时顺延20天),送货安装,安装调试周期为15天。

六、卖方供货范围及保修范围

6.1供货范围

卖方负责设备及附件的设计、制造、出厂前检验和试验,现场安装、调试、试运行、性能考核、技术文件交付、技术培训及相关技术服务、售后服务等。

6.2 保修范围

6.2.1设备主体、传动系统、电控系统等保修期为一年;

6.2.2 硅碳棒加热元件不在保修范围,卖方提供五支备用品;

6.2.3 碳化硅辊棒不在保修范围,卖方提供三支备用品。