大型电站锅炉燃烧器布置方式简介

火电厂锅炉燃烧器分类及总结

由射流边界卷吸周围烟气,发生热量、质量交换,最 终射流横截面扩大、速度降低

煤粉气流卷吸的高温烟气是着火热量的主要来源(70 -90%),另10-30%来源于炉膛四壁及高温火焰的辐射

增加边界面可以加强卷吸作用 增加宽高比,面积未变,周长变大

1、上游邻角气流的加热作用,加 之本身卷吸,着火条件优越, 着火稳定性好

2、在整个炉内形成强烈的旋转, 挠动混合好,利于燃烧及燃尽

3、强烈的湍流扩散和良好的恋内 空气动力结构,烟气在炉内充 满程度好,炉内热负荷颁布均 匀

f960

f820

4、负荷的调节灵活,对煤种的适应性强,控制和调节的手段 也较多

前后墙布置:旋流燃烧器 (B&W)

炉

膛

四角布置切圆燃烧方式:直流燃烧器

形 状

(ABB-CE)

W形火焰锅炉:无烟煤 (FW)

旋流燃烧器:

燃 烧

适用于高发分煤种:烟煤、褐煤

器

直流燃烧器:

种

类

煤种适应性较广

第一节 直流燃烧器

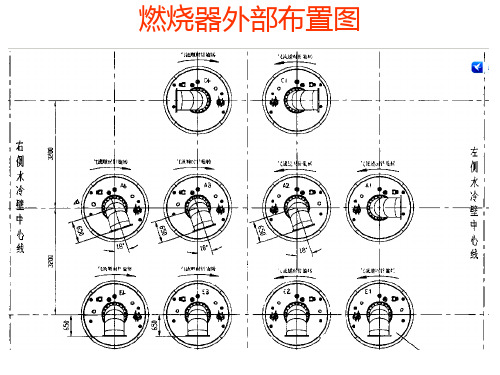

一般是矩形,也可以是圆形 四角切圆燃烧技术ABB-CE公司 空气动力学特性:

5、炉膛结构简单,便于大容量锅炉的布置

6、采用摆动式燃烧器时,可通过上下摆动调节汽温

7、便于实现分段送风,组织分级燃烧,从而抑制NOx生成 第一阶段低过量空气系数,还原性气氛抑制NOx生成 第二阶段高过量空气系数,保证燃烧的完全燃尽

三、直流燃烧器的配风方式(均等、分级)

1、均等配风 一、二次风相间布置

2、射程: 轴向速度降到初速的0.05倍时;穿透能力 射程太大:使邻角射流发生偏斜 射程太小:对邻角射流的加热作用差

火电厂锅炉燃烧器结构图

二期锅炉采用的DRB燃烧器

正件

50mm 280mm 140mm 160mm 160mm

反件

外二次风挡板共计12片 内二次风挡板共计8片

三期锅炉采用的XCL燃烧器

三期锅炉采用的XCL燃烧器

三期锅炉采用的XCL燃烧器

三期锅炉采用的XCL燃烧器

三期锅炉采用的XCL燃烧器

三期锅炉采用的XCL燃烧器

焦块

焦块

未来我厂锅炉将更换的4Z燃烧器

未来我厂锅炉将更换的4Z燃烧器

未来我厂锅炉将更换的AireJet燃烧器

未来我厂锅炉将更换的AireJet燃烧器

外二次风 外二次风 圆环 调节挡板

一次风风、 粉管

微油油枪

微油油枪 防护管

内二次风 调节挡板

内二次风 圆环

三期锅炉采用的XCL燃烧器

烧损的一次风喷口

三期锅炉采用的XCL燃烧器

内二次风调风盘

总调风盘

总调风盘拉杆

内二次风调风盘拉杆

三期锅炉采用的XCL燃烧器

三期锅炉采用的XCL燃烧器

被拉斜的总调风盘

三期锅炉采用的XCL燃烧器

三期锅炉采用的XCL燃烧器

三期锅炉采用的XCL燃烧器

一次风管防磨铸 铁块

煤粉均流器

三期锅炉采用的XCL燃烧器

煤火检

大油枪

外二次风 外二次风 圆环 调节挡板

一次风风、 粉管

微油油枪

微油油枪 防护管

内二次风 调节挡板

内二次风 圆环

二期锅炉采用的DRB燃烧器

大油枪

煤火检

三期锅炉采用的XCL燃烧器

三期燃烧器观火 镜内部位于二次 风箱内,大量积 灰,但无法清理

三期锅炉采用的XCL燃烧器

大型电站锅炉切圆式燃烧器炉外三角找正法安装技术精选全文

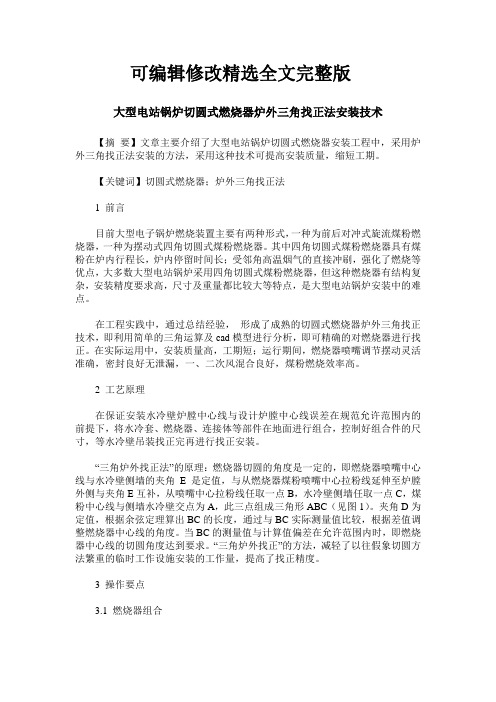

可编辑修改精选全文完整版大型电站锅炉切圆式燃烧器炉外三角找正法安装技术【摘要】文章主要介绍了大型电站锅炉切圆式燃烧器安装工程中,采用炉外三角找正法安装的方法,采用这种技术可提高安装质量,缩短工期。

【关键词】切圆式燃烧器;炉外三角找正法1 前言目前大型电子锅炉燃烧装置主要有两种形式,一种为前后对冲式旋流煤粉燃烧器,一种为摆动式四角切圆式煤粉燃烧器。

其中四角切圆式煤粉燃烧器具有煤粉在炉内行程长,炉内停留时间长;受邻角高温烟气的直接冲刷,强化了燃烧等优点,大多数大型电站锅炉采用四角切圆式煤粉燃烧器,但这种燃烧器有结构复杂,安装精度要求高,尺寸及重量都比较大等特点,是大型电站锅炉安装中的难点。

在工程实践中,通过总结经验,形成了成熟的切圆式燃烧器炉外三角找正技术,即利用简单的三角运算及cad模型进行分析,即可精确的对燃烧器进行找正。

在实际运用中,安装质量高,工期短;运行期间,燃烧器喷嘴调节摆动灵活准确,密封良好无泄漏,一、二次风混合良好,煤粉燃烧效率高。

2 工艺原理在保证安装水冷壁炉膛中心线与设计炉膛中心线误差在规范允许范围内的前提下,将水冷套、燃烧器、连接体等部件在地面进行组合,控制好组合件的尺寸,等水冷壁吊装找正完再进行找正安装。

“三角炉外找正法”的原理:燃烧器切圆的角度是一定的,即燃烧器喷嘴中心线与水冷壁侧墙的夹角E是定值,与从燃烧器煤粉喷嘴中心拉粉线延伸至炉膛外侧与夹角E互补,从喷嘴中心拉粉线任取一点B,水冷壁侧墙任取一点C,煤粉中心线与侧墙水冷壁交点为A,此三点组成三角形ABC(见图1)。

夹角D为定值,根据余弦定理算出BC的长度,通过与BC实际测量值比较,根据差值调整燃烧器中心线的角度。

当BC的测量值与计算值偏差在允许范围内时,即燃烧器中心线的切圆角度达到要求。

“三角炉外找正”的方法,减轻了以往假象切圆方法繁重的临时工作设施安装的工作量,提高了找正精度。

3 操作要点3.1 燃烧器组合燃烧器与锅炉的连接是通过箱壳与水冷套的连接来实现的,四角切圆燃烧器一般分主燃烧器和高位燃尽风燃烧器,一台锅炉共8组。

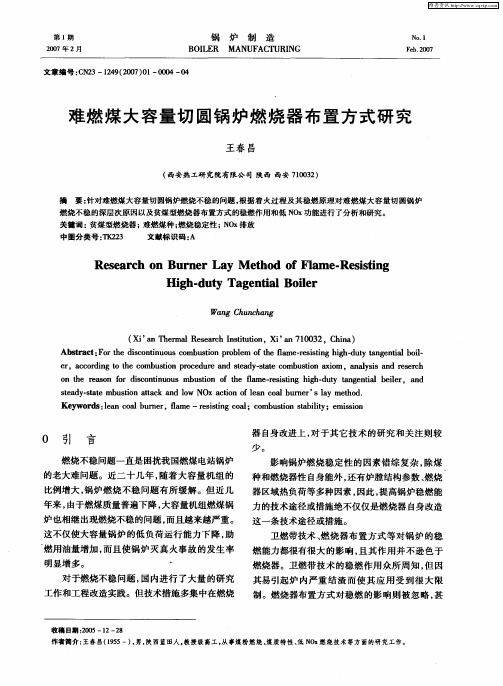

难燃煤大容量切圆锅炉燃烧器布置方式研究

维普资讯

第1 期

王春 昌 : 难燃煤大容量切 圆锅炉燃烧 器布置方式研究

・5・

至 遗忘 。近二 十年 来投产 的大容 量切 圆燃 烧锅 炉

( 机组 容量 30 W 以上 , 同 ) 完 全 摒 弃 了贫 0M 下 已

使之 和煤 粉气 流 发生热 质 交换 。燃 烧器 抽 吸 引射 燃 烧 产物 的能力 越强 , 流吸热 就 越 多 , 粉气 流 对 煤

中图分类号 :K 2 T 23 文献标识码 : A

Re e r h o r e y M eh d o l me Re it g s a c n Bu n r La t o fF a - s i sn

Hi h- u y Ta e ta i r g d t g n i lBo e l

煤 型燃烧 器 布置 方 式 , 在 很 大 程 度 上 影 响 了 大 这 容 量切 圆锅 炉 的稳 燃 能 力 , 部分 难 燃 煤 大 容量 是 切 圆锅 炉燃 烧 不 稳 的 主 要 原 因之 一 。为 此 , 文 本

维普资讯

第 1期 2O 0 7年 2月

锅

炉

制

造

No 1 .

BOI R MANUFAC LE I URI NG

Fb 2 O e. O7

文章编 号 :N 3—14 ( 0 7 0 一 O 4— 4 C2 2 9 20 ) 1 O O 0

难 燃 煤 大 容 量 切 圆 锅 炉 燃 烧 器 布 置 方 式 研 究

王春 昌

( 西安热 工研 究院有限公 司 陕西 西安 7 0 3 ) 10 2 摘 要: 针对难燃煤大容量切 圆锅炉燃烧 不稳的问题 , 据着火 过程及其 稳燃原理 对难燃煤 大容量切 圆锅炉 根

锅炉燃烧器1

1/3

直流燃烧器分级配风

分级配风燃烧器一次风喷口相对集中布置,并靠近燃烧 器的下部,二次风喷口则分层布置,一、二次风喷口间保 持较大的距离,燃烧所需要的二次风分阶段送入燃烧的煤 粉气流中,强化气流的后期混合,促使燃料燃烧与燃尽 分级配风燃烧器一次风喷口高宽比大,卷吸量大;煤粉 气流相对集中,火焰中心温度高,有利于低挥发分煤的着 火、燃烧 分级配风适合于燃用低挥发分煤种或劣质煤,常称为无 烟煤和贫煤配风方式

煤粉锅炉炉膛型式

炉膛及燃 烧器 布置方式 Π型炉 切向燃 烧 半开式 Π型炉 切向燃烧 Π型炉 对冲(交错) 燃烧 Π型炉 前墙燃 烧 W型炉 W燃烧

炉膛

型式

排渣方式

燃烧器 型式

固态

直流式

液态

直流式

固态

旋流式

固态

旋流式

固态

旋流式 直流式

2/2

燃烧器的作用与要求

燃烧器的作用是将燃料与燃烧所需空气按一定的比例、速 度和混合方式经喷口送入炉膛 保证燃料与空气充分混合、及时着火、稳定燃烧和燃尽, 燃烧效率较高 能形成良好的炉内空气动力场,火焰在炉内的充满程度好, 且不会冲墙贴壁,避免结渣 有较好的燃料适应性和负荷调节范围

能减少NOX的生成,减少对环境的污染

结构简单,流动阻力较小

1/2

通过燃烧器的空气

进入煤粉炉燃烧器的空气不是一次集中送进的,按对着火、 燃烧有利而合理组织、分批送入,按作用不同,可分为三种 一次风 携带煤粉送入燃烧器的空气。主要作用是输送煤粉

和满足燃烧初期对氧气的需要 二次风 待煤粉气流着火后再送入的空气。二次风补充煤粉继

旋转 旋转 经叶片旋转 旋转 旋转

叶片型

旋流燃烧器的类型

电站锅炉原理重点总结

电站锅炉原理重点总结电站锅炉原理重点总结1、锅炉分类:按燃烧方式分类:火床燃烧方式;火室燃烧方式;旋风燃烧方式;流化床燃烧方式。

按蒸发受热面内介质流动方式分类:自然循环;控制循环;直流循环;复合循环2、锅炉运行指标:经济性指标:锅炉效率,锅炉静效率;安全经济性指标:连续运行小时数,锅炉可用率,锅炉事故率。

3、锅炉受热面:水冷壁,过热器,再热器,省煤器,空气预热器。

4、随着锅炉容量增大,蒸汽参数提高,汽化过程所需的蒸发热比例逐渐减小,而给水预热热和蒸汽过热热的比例增加。

5、折焰角的作用:增加水平烟道长度可在不增加锅炉深度的前提下布置更多的过热器受热面;增加炉膛充满度延长烟气流程加强烟气混合匀称烟温。

6、自然循环锅炉的特点:蒸发受热面内的工质依靠下降管中的汽水混合物之间的密度差所产生的压力差进行循环的锅炉。

而强制循环锅炉不仅依靠密度差还依靠锅水循环泵7、锅炉运行的安全性指标:锅炉连续运行的小时数;锅炉的可用率;锅炉事故率;8、随着锅炉容量增大,蒸汽参数提高汽化过程所需的蒸发热比例逐渐减小,而给水预热热和蒸汽过热热的比例增大。

9、膜式水冷壁的优点:炉膛气密性好,减少了漏风,降低排烟热损失,提高锅炉效率;降低金属耗材;炉墙不用耐好材料,大大减少炉墙重量,降低本钱;便于采用悬吊结构;炉膛升温快,冷却快,有利于锅炉负荷条件,缩短启动停炉时间;10、对流式过热器和再热器的布置方式:逆流,顺流,混合流11、省煤器的目的:减少蒸发受热面,以价格低廉的省煤器受热面代替价格昂贵的蒸发受热面;给水省煤器加热后,温度接近或达到汽包内水的温度,减少给水与汽包包壁的温差,使汽包的热应力降低,延长汽包使用寿命;降低了排烟热损失,降低了锅炉排烟温度,提高锅炉效率因而减少经济本钱。

12、空气预热器的作用:进一步降低排烟温度,改善燃烧,强化传热,枯燥煤粉。

13、燃料:在空气中易于燃烧并能放出大量的热量且在经济上值得利用其热量的物质。

1000MW机组八角反向双切圆锅炉缺角燃烧运行方式探讨和解决方法

锅炉制造BOILER MANUFACTURING第4期2019年7月No. 4Jul. 20191000MW 机组八角反向双切圆锅炉缺角燃烧运行方式探讨和解决方法崔磊,余德雷(国家电投集团协鑫滨海发电有限公司,江苏 盐城22400)摘 要:本文介绍了 1000MW 机组采用八角双切圆锅炉在发生缺角燃烧运行方式时对锅炉燃烧的影响,特别 是对整个锅炉燃烧及壁温变化进行分析,并探讨了发生缺角燃烧时候的最佳解决方法。

关键词:八角双切圆锅炉;锅炉燃烧调整;缺角燃烧中图分类号:TK227 文献标识码:A 文章编号:CN23 -1249(2019)04-0011 -02Discussion and solution of angle combustion operation mode for1000MW unit octagonal reverse Double Tangential BoilerCui Lei , Yu Delei(State Power Investment Corporation and Xiexin Binhai Power GenerationCompany Limited , Yancheng 22400,China)Abstract : This paper introduces the influence of octagonal Double Tangential boilers used in 1000MW units on boiler combustion when the burning mode is absent , especially analyzes the com bustion of the whole boiler and the change of wall temperature , and discusses the best solution whenthe burning mode is absent.Key words :Octagonal Double Tangential Boiler ; boiler combustion adjustment ; comer combustion0引言目前阶段国内大型锅炉燃烧方式主要采用切圆燃烧、前后墙对冲燃烧及W 型火焰燃烧方式, 切圆燃烧方式煤粉气流是从布置的炉膛四角的直流式燃烧器引入炉膛进行燃烧的方式,各风口的几何中心线分别与炉膛中心假想圆相切。

600MW机组燃烧设备简介

燃烧器运行

煤粉喷嘴点火

当“煤粉点火许可”条件满足后,可投运煤粉喷嘴。

首先开相应煤粉管道上一次风门,待一次风压达到 要求值(保证管道系统中任何地方的一次风速不低于 17m/s)后再开相应的给煤机。若在开给煤机信号给出 后的延时(试验确定)加10秒钟内,对应的5个煤粉喷 嘴中任意一个的火焰检测器未能检测到火焰存在信号, 则该层煤粉喷嘴点火失败,停其给煤机,维持足够的 风量吹扫足够的时间后关相应的一次风门。至少1分钟 后才能再次投磨煤机。某层煤粉喷嘴投运成功并在其 稳燃负荷之上运行后,可停运其点火油枪。

速与设计工况尽可能地接近。 锅炉冷态启动时,可从下往上逐层投入燃烧器;锅炉热态启动时,可

从上往下逐层投入燃烧器。

燃烧器运行

报警 按常规的“炉膛安全监控系统报警信号配置”的

最低要求推荐的部分报警条件值: 炉前燃油母管中燃油压力低(过滤器后)2.5MPag 炉膛压力低 -300Pa 炉膛压力高 +100Pa 汽包水位低 -100mm 汽包水位高 +100mm ( 注:汽包水位高、低值均相对于锅筒正常水位而

块、稳燃器、燃烧器旋口喷入炉膛。风粉混合物在经过煤粉收集块时,在收集块 的作用下在一次风管喷口附近形成四股相对浓相的煤粉气流和其周围相对淡相的 煤粉气流。 二次风和三次风通过燃烧器内同心的二次风、三次风环形通道喷入炉内(外侧为 三次风),实现分级供风,降低Nox的生成量。进入每个燃烧器的二、三次风总 量可通过燃烧器上的三次风门进行调节,使同一大风箱内的各只燃烧器能得到相 同的风量。燃烧器内二、三次风之间的风量分配通过二次风门的调节来实现。 二次风和三次风通道内均布置有轴向旋流器使经过的二次风和三次风产生旋转, 离开燃烧器后旋转的气流在离心力的作用下扩张,从而在中心区域产生负压,使 高温烟气回流,为煤粉气流的着火提供能量。三次风旋流器为固定式,不作调节。 二次风旋流器被设计成可沿轴向进行调节,调节旋流器的轴向位置可以改变经过 旋流器的旋流风和不经过旋流器的直流风之间的比例,从而调节二次风总的旋流 强度,并调节燃烧器的火焰形状。 中心风通过中心风管送入炉膛,在油枪运行时用作燃油配风;在油枪停运时(指 同一磨煤机层的一排油枪全部停运)用作辅助调节燃烧器中心回流区的位置 。

单炉膛、平衡通风、四角切圆燃烧

300MW锅炉汽水系统

I期主机

二○一○年一月十九日

TPRI

主要内容

一、机组概况

二、汽水流程 三、流程图 四、炉本体限位装置 五、控制措施

TPRI

一、机组概况

11

1、I期300MW机组锅炉选型: DG1025/18.2-II6型亚临界压力、一次中

间再热、自然循环、单炉膛、平衡通 风、四角切圆燃烧、固态排渣、露天 布置、全钢架全悬吊结构的燃煤锅炉。

TPRI

发电机型号

18

发电机:东方电机厂生产的QFSN

-300 -220 型汽轮发电机,本型发电机由汽轮机直 接拖动,转向从汽轮机端看为顺时针方向。

TPRI

2

二、汽水流程

TPRI

给水

21

给水操作台→省煤入口联箱1个→省煤器

→ 中间联箱3个→中间连接管→省煤器出口联 箱 1个→省煤器至汽包汽水连接管 12根→ 汽包

TPRI

汽包

13

3、汽包规格直径2068mm,长22250mm,

壁厚145mm,汽包壁较厚;材料 13MnNiMo54。

TPRI

锅炉膨胀

14

锅炉的膨胀中心设在炉膛中心处,以标高

68700mm 大包顶板为向下膨胀零点,壁再 在标高44650mm处设置固定点,一方面壁 再随水冷壁向下膨胀,另一方面壁再在固 定点以上可以自由向上膨胀,预热器是一 个单独体系,膨胀零点设在柱支撑处。

过 热 蒸 汽 流 程 图

3TPRI 4

再 热 器 及 减 温 结 构

TPRI

四、炉本体限位装置

处为膨胀

炉膛中心顶棚护板标高:67.9M

死点 制晃点共16个 ,分别在:59.5M、50.4M、 41.3M、22.9M、19.3M前墙3个点,后墙2 点,两侧各4个点,尾部竖井前墙1个点, 尾部竖井后墙2个点。

浅谈对冲旋流等离子点火燃烧器在大型锅炉中的布置

摘 要 : 燃煤超 临界 和超 临界发 电机 组技 术 的成 熟 , 国 电力行 业 已经走入 了环 保 、 随着 我 节能 、 碳 的经 济运 行 时代 。这 些大型 锅 炉燃烧 器多 低

布置成对 冲形 式 , 启动 时也 多 采用无 油点 火 方式 。现 就锅 炉冷 态启 动等 离子 点 火燃 烧 器的布 置做 以 下探诉 。

Va u g n e i g l e En i e rn

!

・

29・ 2

浅谈对 冲旋流等离子点火燃烧器在大 型锅炉 中的布置

Si mpl s us i n o H e e Swi lPl s a I iin e Dic so n dg r a m gn to Bur rAr an e e n he La ge Bo lr ne r g m nti t r ie

关键 词 : 大型锅 炉; 冲; 流 ; 离子 点火 燃烧 器; 对 旋 等 环保 ; 能 ; 碳 节 低

Ke r :l g olr h d e; y r c co e pa mai nto ur e; n io y wo ds a e b i ; e g h d o y ln ; ls g i n b n r e vrnme tlpoe t n; n ry a i g lw a b n r e i n a rtci e e g —s vn ;o c r o o

ole sin t n mo efrsat p i s g ii d tru .Th a e x lr st e ar n e n fpa ma into ur e h ie n te c l tr d . l o o ep p re po e h ra g me to l s g iin b n ro te b lri h od satmo e f o

大型电站锅炉燃烧器布置方式简介

大型电站锅炉燃烧器布置方式简介[ 作者:韩淑秀,魏巍| 转贴自:本站原创| 点击数:6057 | 更新时间:2009-5-5 | 文章录入:imste 2009年第 3 期 ](内蒙古电力勘测设计院,内蒙古呼和浩特 010020)摘要:文章介绍了目前电站用大型锅炉燃烧器布置的两种主流形式,同时对两种燃烧方式在运行中的优缺点进行了分析,并对目前大型锅炉对冲燃烧这一新型燃烧方式做了简要的论述。

关键词:锅炉;燃烧器;布置方式中图分类号:TK223.23 文献标识码:A 文章编号:1007—6921(2009)03—0228—02随着中国国民经济的快速增长,各地区对电负荷的要求也在快速增长,同时,环境要求也在进一步的提高,锅炉的排放要求进一步改进,大容量的锅炉应用而生,对于电站大型煤粉锅炉而言,燃烧器的布置方式鉴于供货商的不同,采用的燃烧方式也各不相同,但主要为两大流派:即以ABBCE为代表的直流燃烧器、四角布置切圆燃烧方式和以B&W为代表的旋流燃烧器前后墙布置的对冲燃烧方式。

1 直流燃烧器的四角切圆燃烧方式直流燃烧器的四角切圆燃烧方式为炉内的气流流动由四角燃烧器的四股射流共同形成,总体上组成一个旋转气流,具体布置方式见图1。

该燃烧方式燃烧器射出的煤粉气流经过燃烧室中部区域变成强烈燃烧的高温烟气,一部分直接补充到相邻燃烧器射流的根部,使相邻燃烧器射出的煤粉升温引燃。

射流本身的卷吸和邻角的相互点燃特点,使直流式燃烧器四角布置、切圆燃烧方式具有良好的着火性能。

同时二次风口与一次风口相对独立,相互间的排列自由,可以在布置上变化出多种形式,控制二次风与一次风混合的迟早,满足不同的燃料对混合的不同要求,改善着火性能。

此外,由于一次风衰减慢和二次风的加强作用,使煤粉气流的后期混合强烈,加之炉内的气流旋转,煤粉在炉内螺旋上升,通过的路程长,故直流式燃烧器切圆燃烧又具有燃烬程度好的特点。

煤粉管道从磨煤机出口供至燃烧器进口,每台磨煤机出口由4根煤粉管道接至同一层四角布置的煤粉燃烧器。

660MW超临界锅炉燃烧器的设计

0 引 言

20 0 9年 9月 , 哈锅 为 某 电厂设 计 制 造 了两 台

6 6万超 临界 锅炉 。此炉 型为 哈锅 自主开发 的新 型

为单 炉膛 、 次 中 间再 热 、 型 布 置 。炉 膛 下 部 一 兀

采用 螺旋 管 圈膜 式 水 冷 壁 , 部 采用 直 管膜 式 水 上 冷壁 。螺 旋管 圈膜式 水冷壁 同直 管膜 式水冷 壁通 过 中问环形 集 箱 相 连 。锅炉 设 计 煤 种 为烟 煤 , 煤

锅 炉 主要设计 参数 如下 :

额定 蒸发 量 22 0th 1 /

过热 蒸汽 压力 2 . a a 5 4MP ( )

过热 蒸汽 温度 5 1q 7 C 再热蒸汽压力( V 出口). 3443M aa 人 I / 45 / .5 P ( ) 7 再 热蒸 汽温 度 ( V/ 口)3 9 5 9o 人 I出 1/ 6 C 锅 炉热 效率 9 . % 35

・1 9・

炉膛 出 口烟气 温度 10 0℃ 0

表 1 设 计 煤 种 特 性

的上方 的二次 风 喷 口可 作 为 O A 喷嘴 , 距 上层 F 在

煤 粉 喷 嘴上 方 约 5 处 有 四层 附 加 燃 尽 风 S F m OA

喷嘴 , 这就 是 S F 燃 烧 器 , 布 置 于 四个 角 上 , OA 它 SF O A燃烧 器 出 口射 流 中心线 和水 冷 壁 中心 线 的

s ia tr l ae i to uc d i h sp p r p r lwa e wal r nr d e n t i a e . Ke y wor : u e c i c lb ie c a ur e ;e e h d ur i g t c n c;o r NOX o u t n ds s p r rt a olr; o lb n r lv ls a e b n n e h i lwe i c mb si o

旋流燃烧器前后墙对冲的锅炉火焰中心 。这种锅炉沿烟气流程对流受热面的布置方式-概述说明以及解释

旋流燃烧器前后墙对冲的锅炉火焰中心。

这种锅炉沿烟气流程对流受热面的布置方式-概述说明以及解释1.引言1.1 概述概述部分的内容应该是对整篇文章的引言和背景进行介绍,简要概括文章的主要内容和研究目的。

可以参考以下示例进行撰写:引言旋流燃烧器作为一种新型的燃烧设备,已广泛应用于各种工业锅炉中。

与传统的燃烧器相比,旋流燃烧器具有更高的热效率和更低的排放量,可以有效地解决能源资源的浪费和环境污染问题。

然而,在锅炉运行过程中,火焰中心的位置对锅炉的热效率和稳定性有着重要的影响。

本文旨在探讨旋流燃烧器前后墙对冲布置方式对锅炉火焰中心的影响。

通过对现有文献的综合分析和理论推导,我们将阐述该布置方式的优势和特点,并探讨它对锅炉火焰中心位置的影响和改善方法。

通过这一研究,我们希望能够为锅炉燃烧系统的优化和能源利用的提升提供一定的理论指导和技术支持。

本文将分为三个主要部分进行阐述。

首先,我们将介绍旋流燃烧器的原理和应用,包括其工作原理、结构特点和在各个领域中的应用情况。

然后,我们将详细论述锅炉火焰中心的重要性,以及当前存在的问题和挑战。

接着,我们将重点讨论旋流燃烧器前后墙对冲布置方式的优势和特点,分析其对火焰中心位置的影响和改善效果。

最后,我们将对旋流燃烧器前后墙对冲布置方式的优势进行总结,对火焰中心的影响和改善进行总结和展望未来的研究方向。

通过本文的研究和讨论,我们希望能够为锅炉燃烧器的设计和优化提供新的思路和方法,并为锅炉燃烧过程的能量效率和环境友好性的提升做出积极的贡献。

1.2文章结构1.2 文章结构本文主要分为引言、正文和结论三部分来进行论述。

具体的文章结构如下:引言部分主要介绍了本文所要涉及的主题,即旋流燃烧器前后墙对冲的锅炉火焰中心。

在引言的概述部分,将简要介绍旋流燃烧器的原理和应用,以及锅炉火焰中心的重要性。

同时,还会明确本文的目的,即讨论前后墙对冲布置方式的优势和特点,并探讨其对锅炉火焰中心的影响和改善。

电站锅炉燃烧系统与设备

电站锅炉燃烧系统与设备煤粉的燃烧设备包括煤粉燃烧器、点火装置和炉膛。

煤粉燃烧器也称为喷燃器,它是煤粉燃烧设备的主要组成部分。

其作用是:将携带煤粉的一次风和助燃的二次风送入炉膛,并组织一定的气流结构,使煤粉迅速稳定着火;及时供应空气,使燃料和空气充分混合,达到煤粉在炉内迅速完全燃烧。

燃烧器的性能对燃烧的稳定性和经济性有很大的影响。

一、四角切圆燃烧锅炉的炉膛特性1.1煤粉锅炉的炉膛炉膛是供煤粉燃烧的空间,也称为燃烧室。

煤粉燃烧过程的进行不仅与燃烧的结构有关,而且在很大程度上决定于炉膛的结构,决定于燃烧器如何在炉膛中布置及其所形成的炉内空气动力场的特性。

炉膛既是燃烧空间,又是锅炉的换热部件,因此它的结构应能保证燃料完全燃烧,同时又应使烟气在到达炉膛时已被冷却到对流受热面不结渣的温度。

所以炉膛的结构应能满足如下要求:(1)应具有足够的空间和合理的形状,以便组织燃烧,减小不完全燃烧热损失;(5))要有合理的炉内温度场和良好的炉内空气动力特性,既能保证燃料在炉内稳定着火和完全燃烧,又要避免火焰冲撞炉墙,或局部温度过高,防止炉膛水冷壁结渣;(6))应能布置足够数量的辐射受热面,将炉膛出口烟温降到允许的数值,以保证炉膛出口及其后的受热面不结渣;本文设定锅炉为单炉膛,四角布置摆动式直流燃烧器,切向燃烧,正压直吹式系统,每角燃烧器为六层一次风喷口,燃烧器可上下摆动,炉膛上部布置墙式辐射再热器和大节距的过热器分隔屏以增加再热器和过热器的辐射特性。

墙式辐射再热器布置于上炉膛前墙和二侧墙。

分隔屏沿炉宽方向布置六大片,起到切割旋转的烟气流以减少进入水平烟道沿炉宽方向的烟温偏差。

在锅炉的尾部竖井下集箱装有容量为5%的启动疏水旁路。

锅炉启动时利用此旁路进行疏水以达到加速过热器升温的目的。

此5%容量的小旁路可以满足机组冷热态启动的要求。

炉膛每角燃烧器由风箱风道、燃烧器护板、燃烬风室及水平摆动机构、空气风室、煤粉风室、油风室、挡板风箱、摆动机构及连杆、点火装置、风箱前软管等部件组成。

300MW电站锅炉热力系统和燃烧器系统设计

300MW电站锅炉热力系统和燃烧器系统设计300MW电站的锅炉热力系统和燃烧器系统是电站发电过程中重要的组成部分。

锅炉热力系统主要负责将燃料燃烧产生的热能转化为蒸汽能量,再经由汽轮机转化为电能。

燃烧器系统则负责燃料的燃烧过程,确保燃烧效率和排放标准的达到。

锅炉热力系统设计主要包含以下几个方面:锅炉燃烧系统、锅炉蒸汽系统、锅炉热传递系统和锅炉控制系统。

锅炉燃烧系统是指供给锅炉燃料进行燃烧的部分,主要包含燃料供给系统、点火系统和调节系统。

在燃料供给系统中,首先将燃料从燃料仓库中输送到锅炉燃料燃烧室,通常采用输送带、螺旋输送机等方式。

然后通过点火系统,在燃料燃烧室中点火,使燃料开始燃烧。

最后通过调节系统,控制燃烧过程的供氧量和燃料供给量,以维持合适的燃烧状态。

锅炉蒸汽系统是指将燃烧产生的热能转化为蒸汽能量的部分,主要包含蒸汽发生器、蒸汽分离器和蒸汽再加热器。

在蒸汽发生器中,燃烧室的高温烟气与水进行传热交换,使水被加热并蒸发为蒸汽。

然后蒸汽进入蒸汽分离器,将其中的水分离出去,以获得干燥的蒸汽。

部分蒸汽还可以进入蒸汽再加热器,再次被加热增加温度。

最后,蒸汽通过蒸汽主管道输送到汽轮机进行功率转化。

锅炉热传递系统是指将燃料燃烧产生的热能传递给水的过程,主要包含燃烧室结构、传热表面和传热介质。

在燃烧室结构中,通过合理的结构设计和燃烧室壁面材料的选择,使烟气与水之间的温度差最大化,以提高传热效率。

传热表面则是指将燃烧室中的高温烟气与水进行传热的部分,通常采用管束或板换方式。

传热介质则是指传热表面中的水,它在燃烧室中被加热蒸发为蒸汽。

锅炉控制系统是指对锅炉热力系统进行监控和调节的部分,主要包含控制仪表和自动化系统。

控制仪表主要用于测量和检测锅炉运行参数,如温度、压力和流量等。

自动化系统则根据测量的参数,通过控制阀门、启停设备等方式,对锅炉进行自动调节,以确保锅炉在安全稳定的运行状态。

在燃烧器系统设计中,为了实现高效燃烧和低排放,通常采用一些先进的燃烧技术,如低氮燃烧技术、煤粉燃烧技术和循环流化床燃烧技术等。

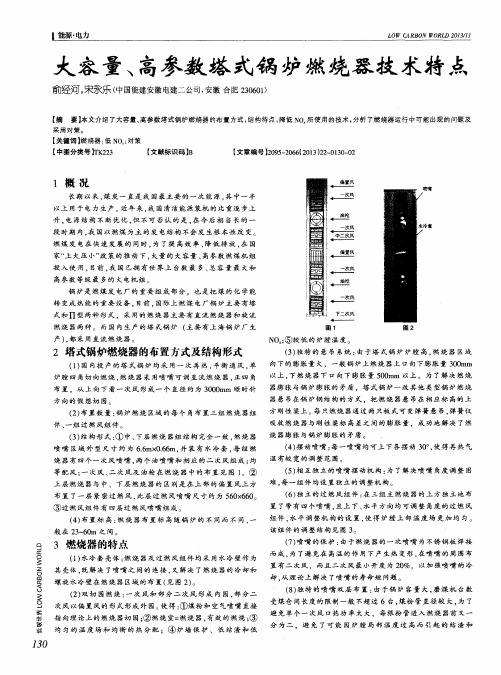

大容量、高参数塔式锅炉燃烧器技术特点

偏置 风

一

次 风

高参数 等级 最 多的 火 电机 组 。

锅 炉是 燃 煤 发 电厂 的 重 要 组 成 部 分 .也 是 把 煤 的 化 学 能

油枪

一

次风

转 变成 热 能 的 重要 设 备 , 目前 , 国 际上 燃 煤 电厂 锅 炉 主 要 有 塔 式 和 n 型 两种 形 式 ,采 用 的 燃 烧 器 主 要 有 直 流 燃 烧 器 和 旋 流 燃 烧 器 两 种 。 而 国 内 生产 的塔 式 锅 炉 ( 主 要 有 上 海 锅 炉 厂 生

其 壳体 , 既 解 决 了喷 嘴之 间 的 连接 , 又解 决 了燃 烧 器的 冷 却 和

( 7 ) 喷嘴的保护 : 由 于燃 烧 器的 一 次 喷 嘴 为 不锈 钢 板 焊接

该 组 件 的 调 整 结 构见 图 3 。

水 平 调 整 机 构 的设 置 , 使 得 炉膛 上 部 温 度 场 更 加 均 匀 。 ( 4 ) 布置标 高 : 燃 烧 器 布 置 标 高 随锅 炉 的 不 同 而 不 同 , 一 组 件 ,

q 3 燃烧器 的特 点

呈 ( 1 ) 水冷套壳体 : 燃 烧 器及 过 燃 风 组 件 均 采 用 水 冷 壁作 为

( 3 ) 结构形式 : ① 中、 下层燃烧器组结构完全一致 , 燃烧 器 烧 器膨 胀 与 锅 炉 膨 胀 的 矛 盾 。 ( 4 ) 摆 动喷 嘴 : 每 一 喷 嘴 均 可 上 下 各摆 动 3 0 。 , 使 得 再 热 气

喷 嘴 区域 外 型 尺 寸 约 为 6 . 6 mx O . 6 6 m. 并装有 水冷套 . 每 组 燃 烧 器有 四个 一 次 风 喷 嘴 , 两 个 油喷 嘴 和 相 应 的 二 次 风 组 成 : 均 等配风 ; 一次风、 二 次 风及 油 枪 在 燃 烧 器 中的 布 置 见 图 1 。(

大型锅炉燃烧器技术改造

a de ce c . n f in y i

K ywo d b i r b r e; e o src e r s: ol ; u r rc n t t e n u

0 前

言

机 组 的最低稳 燃 负荷 , 重影 响 了机 组运 行 的安 全 严

性 和经 济性… 。

为了适 应 国民经济 发展 的需 要 , 国内发 电厂 的 总装 机容量 有 了很 大程 度 的增 加 , 机 容量 也从 中 单 小容 量 向大容 量 、 参 数 的方 向发 展 , 此相 应 的 高 与 电网也更加 庞大 和复 杂 。随着 机组 容量 的 增大 , 设

d n e—d l t r e n r c sr ci ,h pe ai e u ts o h tt w o es iu ebu n ri e on t t u on t e o rtngr s l h wst a hene c mbu ton s se ha oo tb l y si y t m sg d sa i t i

LI Bi n

( u e Ee tc o e esi H b i lc i P w r at g&ReerhIs tt, h n4 0 7 , hn) r T n sac tue Wu a 3 0 7 C ia ni

Ab t c :n o d r t mp o e o eaig ef in y a d a a t fr la e k rg lt n i r , e tc n q e s r tI re o i r v p rt f ce c n d p o o d p a e u ai n gi t e h iu a n i o dh

网调峰 的需求, 对某厂 1 2 t 煤粉锅 炉进行 了燃烧 系统改造。 改造 中, 有的上下浓淡燃烧 器改为水平浓淡 5/ 0 h 在 将原

“燃烧器风箱”锅炉系统构成及安装方法浅析

“燃烧器风箱”锅炉系统构成及安装方法浅析摘要:火电燃煤机组中锅炉燃烧器风箱是锅炉燃烧系统的重要组成部分(炉膛内煤粉燃烧的助燃风)。

新疆某电厂二期2×660MW工程4号机组锅炉燃烧器是采用对冲的燃烧方式,风箱结构比较特殊,每一层燃烧器是一个独立的风箱系统,风箱与锅炉本体钢架之间跨距较大,脚手架搭设量大,因此安装比较困难。

考虑人员施工安全和保证施工进度,风箱的安装方法至关重要。

关键词:燃烧器;风箱;对冲;独立本工程锅炉为660MW等级高效超超临界燃煤发电机组,是哈尔滨锅炉厂有限=15%,责任公司自主开发研制的,根据本工程燃用的设计和煤质特性,煤粉细度R90燃烧器采用前后墙布置,对冲燃烧方式。

1.锅炉风箱系统的组成锅炉风箱主要由中心风筒组件、燃烧器风箱支架和组件、OFA燃烧器风箱支架和组件、风箱挡板门及补偿器、风量测量装置等组成。

1.1燃烧器及风箱构成燃烧器布置方式是前后墙布置,对冲燃烧器方式。

前墙4层煤粉燃烧器,后墙布置3层煤粉燃烧器,每层有6只低NOx轴向旋流燃烧器,共42只燃烧器,在最上层煤粉燃烧器上方,前后墙各布置1层燃尽风燃烧器(OFA),每层布置6只,共12只燃尽风燃烧器,因此炉前、后共9层独立燃烧器、燃尽风风箱,54个风箱结构,每相邻的两台燃烧器风箱结构之间通过金属膨胀节连接。

1.2燃烧器风箱燃烧器风箱主要由燃烧器风箱组件、燃烧器风箱支撑架、燃烧器风箱密封盒三部分组成。

其中燃烧器风箱组件主要由左侧框架、右侧框架、顶部框架、底部框架、前部面板组成(典型结构见附图1)。

现场在施工时,首先要将燃烧器密封盒同水冷壁密封焊接,在地面将燃烧器支撑架和连接件组合后与张力板、校平装置之间连接装置的钢板焊接,再把燃烧器密封盒焊接完成。

将所有燃烧器、燃尽风风箱组合完毕,用汽车吊将组件吊装至扩建端锅炉15m层,使用液压车倒运至锅炉左前角和左后角。

在炉前和炉后锅炉55m层左右方向安装一个长35m,材料为36号工字钢的轨道梁,每套轨道梁上布置一台10t 猫头吊,10t卷扬机将风箱吊装至各个标高层,用猫头吊以及滑道将风箱组件滑至炉右侧,风箱是按照从下层往上层,从炉右往炉左顺序依次安装,铺设一层安全网,安装一层风箱个体,再铺设一层安全网,再安装一层风箱个体。

百万机组塔式锅炉四角切圆燃烧器找正技巧

百万机组塔式锅炉四角切圆燃烧器找正技巧摘要现如今国家为了保护环境和节约资源,在火电机组的建设中坚持“上大压小”的高效洁净原则,关停小容量机组,大力发展百万大容量机组。

百万超超临界机组对安装的要求非常高,而且其中锅炉安装是一个周期最长且难度最大的工程。

在锅炉的整个安装过程中,燃烧器的安装和质量的控制是超超临界塔式直流锅炉的难点和重点,其好坏直接影响锅炉燃烧的稳定性。

下面就对塔式锅炉燃烧器安装技巧进行分析。

关键词火电塔式锅炉四角切圆燃烧器1概述燃烧器是锅炉的核心设备,施工质量好坏直接影响锅炉整体观感质量和锅炉热效率。

承压部件的焊接和燃烧器的安装是电站锅炉安装的两大核心技术。

超超临界直流锅炉煤粉燃烧设备一般采用角式切圆燃烧,大风箱结构,煤粉燃烧器为摆动式燃烧器。

主要结构是由分离燃尽风室、上端风室、煤粉风室、油风室、中间空气风室、下端部风室、摆动机构及连杆、风箱风道、挡板风箱,燃烧器护板,点火枪和油枪的安装等组成,共计12只煤粉燃烧设备,分布在炉膛四角燃烧器安装包括SOFA燃烧器2组8层、主燃烧器系统2组12层共48。

油燃烧器6层24只,采用自下而上的顺序进行吊装。

图1燃烧器切圆2施工工艺措施2.1安装前的准备为了保证燃烧器设备工作时的质量,设备到现场后应及时按照图纸要求规范进行检查,这是保证后期燃烧器切圆找正的第一道工序。

每一只燃烧器的安装位置和安装方向应做标记。

在地面划出燃烧器、SOFA燃烧器的中心线并做好标记,对燃烧器水冷套及喷口的相关尺寸依据图纸要求进行检查,以便在安装予以调整。

2.2燃烧器吊装塔式锅炉四角切圆燃烧器在螺旋段水冷壁吊装前先全部临抛到相应的标高位置,待螺旋段水冷壁整体找正后,再进行燃烧器的找正工作。

由于燃烧器是直接悬吊在水冷壁刚性梁上的,在安装前必须对刚性梁进行临时加固,在吊装及就位过程中必须按图纸顺序及吊装工艺要求施工。

2.3燃烧器安装待螺旋段水冷壁找正完毕后,利用链条葫芦将燃烧器进行缓慢的移位,直至到位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大型电站锅炉燃烧器布置方式简介

[ 作者:韩淑秀,魏巍| 转贴自:本站原创| 点击数:6057 | 更新时间:2009-5-5 | 文章录入:imste 2009年第 3 期 ]

(内蒙古电力勘测设计院,内蒙古呼和浩特 010020)

摘要:文章介绍了目前电站用大型锅炉燃烧器布置的两种主流形式,同时对两种燃烧方式在运行中的优缺点进行了分析,并对目前大型锅炉对冲燃烧这一新型燃烧方式做了简要的论述。

关键词:锅炉;燃烧器;布置方式

中图分类号:TK223.23 文献标识码:A 文章编号:1007—6921(2009)03—0228—02

随着中国国民经济的快速增长,各地区对电负荷的要求也在快速增长,同时,环境要求也在进一步的提高,锅炉的排放要求进一步改进,大容量的锅炉应用而生,对于电站大型煤粉锅炉而言,燃烧器的布置方式鉴于供货商的不同,采用的燃烧方式也各不相同,但主要为两大流派:即以ABBCE为代表的直流燃烧器、四角布置切圆燃烧方式和以B&W为代表的旋流燃烧器前后墙布置的对冲燃烧方式。

1 直流燃烧器的四角切圆燃烧方式

直流燃烧器的四角切圆燃烧方式为炉内的气流流动由四角燃烧器的四股射流共同形成,总体上组成一个旋转气流,具体布置方式见图1。

该燃烧方式燃烧器射出的煤粉气流经过燃烧室中部区域变成强烈燃烧的高温烟气,一部分直接补充到相邻燃烧器射流的根部,使相邻燃烧器射出的煤粉升温引燃。

射流本身的卷吸和邻角的相互点燃特点,使直流式燃烧器四角布置、切圆燃烧方式具有良好的着火性能。

同时二次风口与一次风口相对独立,相互间的排列自由,可以在布置上变化出多种形式,控制二次风与一次风混合的迟早,满足不同的燃料对混合的不同要求,改善着火性能。

此外,由于一次风衰减慢和二次风的加强作用,使煤粉气流的后期混合强烈,加之炉内的气流旋转,煤粉在炉内螺旋上升,通过的路程长,故直流式燃烧器切圆燃烧又具有燃烬程度好的特点。

煤粉管道从磨煤机出口供至燃烧器进口,每台磨煤机出口由4根煤粉管道接至同一层四角布置的煤粉燃烧器。

每角燃烧器风箱分成14层,其中A、B、C、D、E、F 6层为一次风喷嘴,其余8层为二次风喷嘴。

一二次风呈间隔排列,在AB、CD、EF 3层二次风室内设有启动及助燃油枪,共12支。

为了降低四角切圆燃烧引起的炉膛出口及水平烟道中烟气的残余旋转造成的烟气侧的屏间热偏差,采用同心反切加燃尽风(OFA)和部分消旋二次风,使炉内气流的旋转强度具有一定的可调性,下部的启转二次风与一次风喷嘴偏转15°,上部消旋二次风与一次风喷嘴向另一方向偏转25°,燃烧器一次风喷嘴采用等间距布置,间距为1 860mm,总距离为9 300mm。

喷燃器喷嘴摆动采用电动执行机构,在热态运行时,一次

风上下摆动各20° ,二次风可上下摆动30°,二次风采用典型CE式大风箱结构,保证四角配风均匀,在煤粉气流均匀的条件下,可有效防止切圆偏斜。

采用宽调节比煤粉喷口,即WR喷嘴,它由90°弯头、带水平隔板的一次风管和带V形钝体的喷嘴本体组成,煤粉气流经过90°弯头后,由于离心作用,被分成上浓下淡2股,浓煤粉气流进入喷嘴上部,淡煤粉气流则进入喷嘴的下部区域,而煤粉气流中的空气基本上按各50%进入上下两区域,从而形成浓淡燃烧。

V形钝体能显著增加烟气回流量,提高锅炉稳燃能力。

浓淡燃烧是由上部浓煤粉气流所需的着火热少,易着火,然后点燃下部的淡煤粉气流,因此燃烧稳定性和低负荷性能好。

由于浓侧煤粉气流的空气量相对少,故同时抑制了燃料NOx的生成。

直流燃烧器作四角布置切圆燃烧时,燃烧室的最佳截面是正方形,但实际上由于锅炉结构设计方面的原因,也常采用长方形的截面,但其宽度与深度的比值接近1,一般不超过1.2。

切圆的直径应结合燃料的着火性能与结渣性能综合考虑,切圆直径较大时,炉中心火焰旋转强烈,冲刷过来的火焰离风口根部近,甚至可能引起气流贴壁,火焰冲向水冷壁引起结渣,切圆直径太小又会使燃烧室中心火焰变小,对燃烧不利。

四角布置切圆燃烧方式的锅炉,由于炉膛出口气流残余旋转的存在,引起水平烟道内烟气沿宽度方向烟温分布不均匀,导致高温过热器局部超温爆管。

2 旋流燃烧器前后墙布置的对冲燃烧方式

前后墙对冲的燃烧方式是在炉膛的前后墙分别布置多层燃烧器,煤粉通过燃烧器喷入炉膛以形成对称的V形火焰,前后的煤粉相汇合形成W型火焰,使前后火焰相互得到支持,以利于煤粉着火、燃尽,在炉内有较好的充满度,集体布置见图2。

该燃烧方式当燃用劣质无烟煤时,更要求前后墙管道的风量、煤粉量有较好对称性,才能组织良好的燃烧工况。

因此W形火焰锅炉的缩孔调节必须经热态调整才能使管道风量、煤粉量达到均匀。

所用的燃烧器一般选用双调风旋流低NOX燃烧器,在燃烧器区域布置开式环行大风箱为燃烧器供风。

这种前后墙对冲的燃烧方式具有启动方便、煤种适应性强、良好的抗结焦抗高温腐蚀特性、燃烧稳定、NOX排放量低和不受机组容量限制等优点,它既可以用于燃烧优质烟煤的锅炉,也可用于燃烧贫煤、劣质烟煤等一系列燃料的锅炉。

前后墙对冲燃烧锅炉单个燃烧器具有良好的燃料、空气分布,加上独特的燃烧器喉口设计结构,能够避免燃烧器区域结渣和腐蚀,只要最外排燃烧器距侧墙的距离足够,完全能避免火焰刷墙,而切圆燃烧在炉内形成旋转的火球,炉内气流的扰动极易发生火焰刷墙,与切圆燃烧相比,对冲燃烧是以单个燃烧器为单元,组织炉内风粉气流的燃烧,当炉膛断面随锅炉容量放大时,对冲燃烧布置的锅炉仅需将炉宽方向加宽,相应的燃烧器均匀增加即可,炉膛出口烟温偏差与锅炉容量的大小无关;而切圆燃烧是对整个炉膛为中心,组织风粉气流在炉膛成型,完成煤粉的燃烧,当锅炉容量增大,炉膛尺寸会随之增大,旋转火球的动量也就越大,炉膛出口的烟温偏差因此随着锅炉容量的增加而不断增加,尽管采取了如双

火球,反切等措施,但与对冲燃烧比,其控制烟温偏差上有先天的不足。

因此,当采用对冲燃烧时,上部炉膛宽度方向上的烟气温度和速度分布比较均匀,使水冷壁出口温度偏差较小,也就有利于降低过热蒸汽温度偏差,这种燃烧方式沿炉膛宽度方向的温度场较为均匀,且单个燃烧器的调节比大,喷口启停灵活,可将二次风反向偏转17°,以形成风包煤气流,减轻炉壁结渣。

运行经验证明,对于四角切圆燃烧,如果不在炉膛和燃烧系统设计上采取有效措施,则在炉膛出口部分可能存在着较大的烟温偏差,导致过热器、再热器超温爆管,威胁着锅炉长期安全运行。

而世界上著名锅炉制造公司在600MW及以上锅炉采用前后墙对冲燃烧方式,取得了很大的成功,这种燃烧方式沿炉膛宽度方向的温度场较为均匀,且单个燃烧器的调节比大,喷口启停灵活。

但前后墙对冲燃烧器的缺点主要在以下三个方面:①制造成本相对较高;②燃烧器的布置受磨煤机台数影响较大;③由于对冲燃烧风箱布置于前后墙,使该区域无法布置吹灰器,而且该区域处于一个燃烧的盲区,温度偏低,管道变形不均匀。

3 结束语

随着燃烧技术的发展,在综合前后墙对冲与四角切圆燃烧方式的优点后出现了对冲同心正反切燃烧方式,即一次风对冲,二次风同心正反切。

二次风偏离一次风射流一个角度射入炉膛,这不仅可适当推迟一二次风的混合,而且在炉膛水平方向形成中央富燃料区,水冷壁区域富空气区,形成沿炉膛水平方向的空气分级。

燃烧器最显著的特点是每只燃烧器的顶部设有燃烬风喷口(OFA),实质上就是相当于两段燃烧方式。

在运行中将空气由此喷口送入炉膛,此时下部主燃烧器区域则处于比传统燃烧方式即氧浓度低得多的气氛下,这样既可避免过高的峰值温度,减少热力型NOx的的生成,也可以抑制燃料氮向NOx转换的生成反应,从而达到总体上降低NOx排放的目的。

燃烬风投入并迅速地与燃烧产物混合,保证燃料的完全燃烬。

[参考文献]

[1]国内外600MW级机组锅炉的技术特点(华中科技大学,湖北武汉430074).

[2]电站锅炉的燃烧器形式及分类.中国电力网.

[3]研究锅炉燃烧技术.2001,14(3).

[4] 50-G13300-0第四章燃烧系统.

[5]锅炉燃烧系统技术特点分析.中国电力网.。