唐钢3号2560m3高炉大修停炉实践

唐钢大型模块高炉停炉实践及侵蚀观测

摘要唐钢1号高炉炉身为大型模块结构,停炉时采用空料线打水停炉方法。

由于准备充分,停炉前炉况调整得当,空料线过程风量、风压、顶温等参数控制合理,实现了安全、快速、顺利停炉。

停炉后对炉缸、炉底及炉体侵蚀状况进行观测,为大型模块高炉的长寿工作积累经验。

关键词高炉停炉空料线侵蚀长寿1 引言唐钢1号高炉第二代炉役有效容积为l 260 m3,炉身采用乌克兰大型模块技术,炉腹、炉腰为镶砖铸铁冷却壁,炉身为4层普通炭砖,炉缸为9层环砌半石墨炭砖结构。

第二代炉役于2000年2月29日点火开炉,2005年2月24日停炉扩容大修。

整代炉龄4年零360天(设计寿命为5年),累计产铁4959275 t,单位炉容产铁3936 t/m3。

此次停炉采用空料线炉顶打水停炉方法,空料线过程采用较大风量操作,整个过程风压平稳,炉内未出现较大爆震现象,实现了安全、快速、顺利停炉。

停炉后对炉缸、炉底及炉体侵蚀状况进行了观测。

由于此次停炉扩容大修是公司发展的需要,炉龄不长,各部位的侵蚀状况不十分严重。

2停炉前的准备工作2.1停炉前的炉况调整(1)焦炭负荷与矿批的调整。

停炉时间是2月24日,从2月初开始适当减轻焦炭负荷,既有利于保全风作业,确保炉况稳定顺行,又能在停炉前置换炉缸焦柱,保证炉缸工作活跃,有利于出净渣铁。

停炉前3天较大幅度地减轻焦炭负荷,21日焦比由440kg/t提至500kg/t,22日改全焦冶炼,提焦比至560kg/t、缩矿批至26 t,23日夜班上停炉料,焦比650kg/t、矿批25t,料面为一批正常焦9.51t。

(2)日常操作方针调整。

停炉前一周开始适当上控炉温,下控二元碱度。

[Si]按0.55%~0.65%,炉渣二元碱度按1.05~1.10控制。

(3)配加萤石、锰矿。

为冲刷炉墙粘结物,于2月18日白班开始配加萤石0.3t/批,21日中班停萤石、加锰矿,炉料结构为:烧结矿77%+球团矿8%+澳矿6%+麦克矿6%+锰矿3%。

唐钢3号高炉强化冶炼的生产实践

唐钢3号高炉强化冶炼的生产实践

客海滨;尤新东;尹海斌;董国强;袁雪涛

【期刊名称】《冶金能源》

【年(卷),期】2018(037)005

【摘要】烧结矿限产期间,高炉生产被迫吃落地烧结矿;且随着市场波动,在焦炭质量明显下滑等一系列不利条件下,唐钢3号高炉通过采取强化原燃料管理、合理的上下部制度、精细精准化日常管理等措施,产量稳步上升,燃料比大幅下降,强化了冶炼强度.

【总页数】4页(P11-13,61)

【作者】客海滨;尤新东;尹海斌;董国强;袁雪涛

【作者单位】河北钢铁集团唐钢公司;河北钢铁集团唐钢公司;河北钢铁集团唐钢公司;河北钢铁集团唐钢公司;河北钢铁集团唐钢公司

【正文语种】中文

【相关文献】

1.唐钢3200m3高炉强化冶炼实践 [J], 孟喜平;米舰君;齐俊茹

2.唐钢2000m3高炉强化冶炼实践 [J], 解永刚

3.唐钢1号高炉强化冶炼实践 [J], 葛玉春;马明鑫

4.唐钢2000m3高炉强化冶炼实践 [J], 刘洪新;尹海斌

5.唐钢3#高炉强化冶炼实践 [J], 于海翔

因版权原因,仅展示原文概要,查看原文内容请购买。

3#炉停炉检修及开炉工作总结

3#炉停炉检修及开炉工作总结第一篇:3#炉停炉检修及开炉工作总结3#炉停炉检修及开炉工作总结根据公司总体检修计划,3#高炉于2月14日3:10分停炉检修,这次检修是3#高炉自投产以来规模最大的一次检修,在检修中炼铁厂坚持“安全第一、质量优先”的指导思想,严把安全关、质量关,通过认真组织,精心安排,经过半个多月的辛勤付出,高质量的完成了所有检修项目,按计划于3月3日16:58分顺利点火开炉。

开炉后设备运行完好,没有因为设备故障而导致慢风、休风等,为顺利开炉快速达产创造了良好的条件。

现将有关情况总结于下:一、设备的检修改造方面这次检修是3#高炉自投产以来规模最大的一次检修。

检修前我们召集各班组长以上人员专门召开了检修会议,会上就大检修中检修物资、检修进度、检修安全措施、检修技术措施、检修技术标准以及检修工作的重点及难点,有针对性的提出了切实可行的解决方案,为检修工作安全顺利的完成奠定了基础。

为了保证检修工作按质、按量、按时完成,要求班组对各项检修任务进行了具体分工,做到了责任到人、任务落实、层层把关、各尽其责。

充分调动每个检修人员的积极性和创造性,为全面完成检修目标、推动和促进检修及技改任务的顺利完成做好准备。

本次3#炉停炉检修大小项目达30多项,其中高炉此次检修重点项目包括:热风炉喷涂灌浆,高炉煤气管道喷涂,炉体压浆,冷却设备酸洗,循环水置换清理等,检修涵盖了需外协施工的五大项目:热风炉喷涂;高炉煤气上升管、下降管喷涂;炉体压浆;透平机更换煤气出口膨胀节;渣沟加固和钢槽更换,为保证施工质量,我们安排工长和工作较为负责的部分班长进行监护,做到从项目开工到结束的全过程控制。

从施工开始到质量验收,从施工管理到质量管理都“凡事有人管理、凡事有人监督”对施工中出现的问题及时指正和汇报,及时解决,使本次检修的外协项目全部按时完成并达到施工要求。

通过本次检修重点取得以下效益:1、通过炉顶煤气管道喷涂,增加了高炉承压能力,使3#高炉具备了提高顶压的条件,可上提5kpa压力,节约焦比0.2%。

钢厂停窑检修总结汇报

钢厂停窑检修总结汇报钢厂停窑检修总结报告一、背景我司为一家大型钢铁企业,拥有多台高炉和多条炼钢生产线。

为确保生产设备的安全稳定运行,提高生产效率和品质,我们定期进行设备的停窑检修工作。

本次总结报告针对公司最近一次的停窑检修活动进行了梳理和总结。

二、检修目标和范围本次停窑检修活动的主要目标是检修高炉和炼钢生产线相关设备,包括但不限于炉缸、鼓风机、除尘器、输送机、控制系统等。

通过对设备的检查和维修,解决设备存在的问题,确保其正常运行。

三、检修过程和措施1. 制定检修计划:在停窑检修前,我们组织制定了详细的检修计划,明确了检修的时间安排、工作流程和责任人员,以及所需的材料和工具等。

2. 设备检查和故障排除:在停窑期间,我们对相关设备进行了全面彻底的检查,发现并排除了一些潜在的故障和问题,例如鼓风机风量不稳、输送机链条磨损等。

3. 维修和更换:针对检查过程中发现的故障和问题,我们及时进行了维修和更换。

例如,对于鼓风机风量不稳的问题,我们重新调整了鼓风机的叶轮角度;对于输送机链条磨损的问题,我们更换了新的链条。

4. 清洗和保养:我们对各个设备进行了清洗和保养,将灰尘、杂物等清理干净,保证设备的清洁和正常运行。

5. 控制系统检查:除了机械设备的检修,我们还对高炉和炼钢生产线的控制系统进行了检查和测试,确保其正常运行和准确控制。

6. 安全措施:在整个检修过程中,我们严格遵守安全操作规程,做好防护措施,确保人员和设备的安全。

四、检修成果和效益1. 设备运行稳定:通过本次检修,我们解决了一些常见的故障和问题,提高了设备的运行稳定性和可靠性,减少了停机时间和生产线故障率。

2. 产能提升:经过检修,我们消除了一些设备隐患,提高了设备的性能和效率,进一步提高了产能和生产效益。

3. 品质提升:通过对设备的维护和保养,我们减少了设备故障和异常情况,保证了产品的质量稳定性,提升了客户满意度。

4. 管理优化:在本次检修中,我们充分发挥了团队合作和沟通的优势,提高了工作效率和协同能力,为今后的检修工作积累了宝贵经验。

唐钢新3号高炉炉型维护实践

唐钢新3号高炉炉型维护实践王艳春;李魁猛;王伟;赵文成【摘要】通过对唐钢新3号高炉基本制度调整,并采取多种措施,逐步形成了规整的操作炉型,炉况日趋稳定顺行,各项经济技术指标稳步提高,在炉型维护、强化冶炼、优化指标、炼铁理念的更新等方面取得了很大进步.【期刊名称】《山西冶金》【年(卷),期】2010(033)002【总页数】3页(P46-48)【关键词】炉型;基本制度;顺行;冷却【作者】王艳春;李魁猛;王伟;赵文成【作者单位】唐山科技职业技术学院,河北,唐山,063001;唐山钢铁集团有限责任公司,河北,唐山,063016;唐山科技职业技术学院,河北,唐山,063001;唐山科技职业技术学院,河北,唐山,063001【正文语种】中文【中图分类】TF538唐山钢铁集团有限责任公司(全文简称唐钢)新3号高炉2007年9月26日扩容大修,在原有框架、炉体高度不变的情况下,有效容积由2560m3扩至3200m3。

炉底、炉缸采用了大块炭砖+陶瓷杯的复合结构形式,炉缸外侧1~5段采用光面铸铁冷却壁;炉缸以上采用薄壁炉衬结构形式,其中炉腹、炉腰和炉身下部所对应的6~9段冷却壁采用冷镶SiC结合SiN砖铜冷却壁;炉身上部的10~17段冷却壁采用冷镶SiC结合SiN砖铸铁冷却壁,镶砖外侧均喷50mm厚喷涂料;炉喉采用水冷一段钢砖;炉底水冷管和1~14段冷却壁采用软水冷却,15~17段冷却壁和炉喉钢砖采用低压工业水冷却。

此外,唐钢新3高炉还采用了霍戈文式高风温长寿热风炉、嘉恒法水渣处理系统、并罐无钟炉顶等先进工艺技术。

设计炉型是否合理将直接影响开炉生产后煤气的分布,从而影响正常生产时炉型的维护。

设计炉型要对高炉具体内型尺寸、冷却结构、耐火材料及砌筑等作出合理的选型和设计。

唐钢新3号炉高、径比(H/D)由大修前的2.45变为2.15,死铁层深度由2.5m增加至3.0m,新炉的设计炉型更趋于矮胖型,同时死铁层加厚,更有利于强化冶炼和炉缸长寿(新炉尺寸见表1)。

三座高炉降料面停炉案例分析

三座高炉降料面停炉案例分析近年来,钢铁行业面临严峻的环境压力和市场竞争的挑战。

为了应对环保要求,提高生产效率和降低生产成本,许多钢铁企业选择停炉进行技术升级和改造。

本文将以三座高炉降料面停炉案例为例,分析其原因、效果和启示。

该钢铁企业所在地区环境污染严重,生产过程中产生大量的废气和废水,对周边环境造成了较大的影响。

由于环保要求的加强,企业需要投入大量资金用于减排措施的升级改造。

与此同时,由于市场竞争激烈,企业需要提高生产效率和降低生产成本,以保持竞争力。

因此,企业决定对三座高炉进行降料面停炉,以进行技术升级和改造。

首先,降料面停炉可以减少废气排放和废水产生。

高炉停炉后,炉内的生产过程暂停,从而减少了废气的产生。

此外,企业可以对高炉系统进行检修和升级,优化炉内的燃烧过程,减少废气排放的浓度和总量。

在降料面停炉期间,企业可以对废水处理设施进行维护和改造,提高处理效率和水质达标率。

其次,降料面停炉可以提高生产效率和降低生产成本。

高炉是钢铁企业的核心设备之一,其运行状态直接影响着生产效率和质量。

通过停炉对高炉系统进行升级和改造,可以改善炉内物质流动的均匀性和稳定性,提高冶炼效率和产品质量。

此外,停炉期间,企业还可以对其他生产设备进行维修和检修,提高整体生产效率。

此外,降料面停炉还有重要的战略意义。

钢铁行业正处于供需矛盾加剧的阶段,市场竞争愈发激烈。

通过降料面停炉,企业可以对生产线进行调整和优化,提高产品的竞争力。

此外,停炉期间,企业还可以借机进行研发和创新,探索新的生产工艺和材料,提高企业的技术创新能力和产品附加值。

然而,降料面停炉也存在一些挑战和问题。

首先,停炉期间的生产线调整和设备维护需要耗费大量的资金和人力资源。

企业需要提前做好充分的准备和计划,确保停炉期间的维护和改造工作能够按时完成,并保证生产线的稳定和可持续运行。

其次,降料面停炉期间,企业的产能将受到一定程度的限制,可能会导致生产能力的下降和订单的延迟。

唐钢3 200 m3高炉开炉生产实践

唐钢3 200 m3高炉开炉生产实践

李翠荣

【期刊名称】《河北冶金》

【年(卷),期】2008(000)004

【摘要】唐钢3 200 m3高炉采用小风机开炉,合理的操作方针使高炉炉况稳定.大风机投用后,加风速度较快,高炉及时步人稳顺炉况.

【总页数】3页(P44-46)

【作者】李翠荣

【作者单位】唐山钢铁公司,炼铁厂,河北,唐山,063016

【正文语种】中文

【中图分类】TF54

【相关文献】

1.济钢3#1750m3高炉大修开炉生产实践 [J], 栗翔;张金秋

2.莱钢3#1080m3高炉长期焖炉开炉生产实践 [J], 王建国;薛俊玺;庞师艳;王洪峰;黄良鹏

3.昆玉2#450m3高炉开炉生产实践 [J], 陈玉成;王广林;蔚飞;赵金巍;张海燕

4.汉钢1080m3高炉喷涂造衬开炉生产实践 [J], 冯磊;侯向平

5.玉钢1080 m3高炉年检开炉强化冶炼的生产实践 [J], 张晓雷;林安川

因版权原因,仅展示原文概要,查看原文内容请购买。

三号高炉大修工程方案设计

三号高炉大修工程方案设计一、项目概况三号高炉是我公司的主要生产设备,已经运行了多年,在生产过程中发挥了重要的作用。

为了确保设备的正常运行和生产效率,有必要对三号高炉进行大修工程。

本方案对三号高炉大修工程提出了具体的方案设计,以确保设备的正常运行和生产效率。

二、工程目标本次大修工程的主要目标是对三号高炉进行全面的检修和维护,确保设备的正常运行和生产效率。

具体目标如下:1. 对高炉的各个部件进行全面的检查,确保设备的各个部件都可以正常工作;2. 对高炉进行必要的维护和更换,确保设备的稳定性和安全性;3. 对高炉的控制系统进行升级和优化,提高设备的生产效率;4. 对高炉的烟气排放进行管控,符合国家的环保要求。

三、工程内容本次大修工程的具体内容如下:1. 设备检查:对高炉的各个部件进行全面的检查,包括炉体、风口、喷吹口、传动系统等,确保设备的各个部件都可以正常工作;2. 设备维护:对高炉进行必要的维护和更换,包括炉衬、炉帽、炉壁等,确保设备的稳定性和安全性;3. 控制系统升级:对高炉的控制系统进行升级和优化,包括炉温控制系统、风口控制系统等,提高设备的生产效率;4. 烟气排放管控:对高炉的烟气排放进行管控,符合国家的环保要求,包括烟气净化设备升级、排放监测系统安装等。

四、工程方案1. 设备检查:安排专业的检修团队对高炉的各个部件进行全面的检查,确保设备的各个部件都可以正常工作。

检查内容包括但不限于炉体检查、风口检查、喷吹口检查、传动系统检查等。

2. 设备维护:根据检查结果对高炉进行必要的维护和更换,确保设备的稳定性和安全性。

维护内容包括但不限于炉衬更换、炉帽更换、炉壁维修等。

3. 控制系统升级:聘请专业的控制系统升级团队对高炉的控制系统进行升级和优化,包括炉温控制系统升级、风口控制系统升级等,提高设备的生产效率。

4. 烟气排放管控:安排专业的环保团队对高炉的烟气排放进行管控,符合国家的环保要求,包括烟气净化设备升级、排放监测系统安装等。

配加落地烧结矿对高炉冶炼影响

矿入炉增加了多次倒运过程,必然影响落地烧结 矿的含粉率和粒度组成结构。

截取同一筛网直送烧结矿与落地烧结矿粒度 组成分析如表]所示。落地烧结矿与直送烧结矿 在筛上物粒度组成上存在较大差别:落地烧结矿 平均粒度较直送烧结矿偏小1 ~2mm。粒度组成 上,10 - 16mm小粒级比例增多约3% -6%, 25 ~40mm大粒级比例降低约2% -3%, 40mm以 上大粒级比例降低约2% ~3%

<5mm/% 2. 52 2. 49 2. 46 2. 39 2. 39 2. 38

平均粒度/ mm 17. 95 17. 73 17. 68 19. 35 19. 17 19. 08

12.0 10.0 &0进 6.0§

4.0蚁 2.0 0.0

图1 2月份落地烧结矿占比与矿筛返粉率关系

1.2低温还原粉化率分析 在高炉上部低温区(约500〜600兀),烧结

Vol. 40 No. 3

冶金能源

May. 2021

ENERGY FOR METALLURGICAL INDUSTRY

33

矿种 落地烧结矿

直送烧结矿

表1落地烧结矿与直送烧结矿筛上粒度组成对比

> 40 mm/ % 4. 02 3.27 4. 02 6. 08 6.44 6. 03

25 ~ 40mm/% 14. 82 14. 93 14. 38 1& 29 16. 74 17. 14

唐钢3号高炉1998年开炉,设计炉容为 2560m3, 2007年推移大修扩容至3200m30自 2019年以后,采暖季环保响应进入常态化,烧 结工艺长期限产甚至停产。高炉大量配吃自产和 外购落地烧结矿,配加比例长期在50%左右, 最高短期配加100%落地烧结矿。长期大量配吃 落地烧结矿对炉况长期稳定顺行带来较大压力, 通过采取一系列针对性措施,维持了高炉的长期 稳定顺行,取得了较好的经济技术指标。

钢厂高炉大修总结汇报

钢厂高炉大修总结汇报近期,本钢厂对高炉进行了一次全面的大修,旨在保障高炉的正常运行、提高生产效率以及延长设备寿命。

经过全体员工的共同努力下,大修工作已经圆满完成。

以下是对本次大修工作的总结汇报。

一、工作目标及背景本次大修的工作目标主要包括清除结焦物、更换炉身衬板、修复炉墙、修复炉顶以及检修输送系统等。

这些工作旨在清理高炉内部积存的结焦物,提高高炉的冶炼效率;更换炉身衬板、修复炉墙和炉顶,确保高炉的结构完整和密封性;并对输送系统进行检修,确保高炉的正常输送运行。

二、组织与计划为了能顺利完成高炉大修工作,我们提前进行了详细的计划和组织安排。

首先,成立了大修工作组,由相关部门的负责人组成,明确工作目标和分工。

随后,制定了详细的工作计划,并与相关供应商和承包商进行了沟通和协调。

同时,对各项工作进行了风险评估和安全措施的制定,确保大修过程中的安全性和高效性。

三、工作内容与进展1. 清除结焦物:通过使用高压水枪以及其他清理设备,对高炉内部的结焦物进行了清理。

通过多次清洗和反复检查,成功清除了大部分结焦物,并显著提高了高炉冶炼效率。

2. 更换炉身衬板:根据实际情况,我们更换了高炉的炉身衬板。

通过精密的测量和制作,顺利完成了炉身衬板的更换工作,并提高了高炉的结构完整性和密封性。

3. 修复炉墙和炉顶:通过对高炉的炉墙和炉顶进行检修和修复,我们修复了部分受损的炉墙和炉顶,并对其进行了加固和维护。

这不仅提高了高炉的安全性,还延长了设备的使用寿命。

4. 检修输送系统:对高炉的输送系统进行了全面的检修和维护。

我们对输送系统的所有关键部件进行了检查和维修,并对系统进行了调试和试运行,保证了高炉的正常输送运行。

四、取得的成果通过本次大修工作,我们取得了如下成果:1. 提高冶炼效率:清除了大量的结焦物,使高炉的冶炼效率显著提高,保证了生产计划的顺利进行。

2. 增强结构完整性和安全性:更换了炉身衬板,并修复了炉墙和炉顶,保证了高炉的结构完整性和安全性。

唐钢三高炉粒化渣改造实践

唐钢三高炉粒化渣改造实践赵文丰胡启晨摘要三高炉扩容改造后由于粒化渣系统频繁故障导致高炉带铁堵口,降压出铁等严峻阻碍高炉调剂和顺行的恶性事故。

为此本着简单、快捷、高效、有用的原则,对原有系统进行改造。

取消原粒化轮改用吹制水箱的方式改善粒化成效。

经现场实践,成效理想为保证高炉正常生产制造了条件。

关键词粒化渣粒化轮泡沫渣吹制水箱改造1概况唐钢三高炉原容积为2560m3,于2007年9月停炉大修扩容为3200 m3,于2007年11月12日投产。

其渣处理系统仍采纳轮法粒化渣装置。

投产后,粒化渣多次显现泡沫渣现象,水渣皮带上水渣体积大,且带水多,造成水渣沿水渣皮带两侧大量洒落地面。

水量过大时,水携带水渣逆皮带前进方向沿皮带流下,造成皮带和尾部滚筒被水渣埋住。

严峻时由于跑渣较多把皮带托辊埋上造成皮带负荷过重,把皮带压停。

高炉被迫带铁堵口。

因此,投产后多次因为皮带洒渣,跑水严峻,皮带压停,造成炉前未净堵口,甚至炉内被迫减风降压出铁,阻碍高炉渣铁的正常排放的恶性事故,严峻阻碍高炉的稳固顺行。

2 缘故分析1)开炉初期由于设备事故较多,焦炭质量差,以及操作炉型、操作制度尚未摸准,炉况顺行较差,炉温操纵水平偏高,[si]0.7%—1.0%,渣铁物理热偏高,容易生成泡沫渣。

2)由于渣沟沟头腐蚀、粘结或渣流流速不稳,造成熔渣落点波动,熔渣不能被粒化轮有效击碎而落入粒化槽,泡在水中形成泡沫渣。

3)熔渣被粒化轮击碎后,沿粒化轮切线方向高速落入粒化槽,而位于粒化轮上方的两路冲渣水的水流方向与熔渣落下方向顺向,渣水不能有效结合,渣不能急冷而形成泡沫渣。

4)形成的泡沫渣由于结构疏松而含水较多。

且因其强度低易碎,粉末多,经冲渣沟二次粒化落入脱水器转鼓滤网上时,产生大量粉末,导致水渣透水性差,降低了脱水转股的脱水成效。

5)水渣皮带带宽1.2m,设计选型偏窄,也是造成洒渣的缘故之一。

3 解决方法为尽快适应当前炉温偏高的的炉况,设备改造要求简单、快捷、高效、有用的原则。

包钢3号高炉生产操作实践

包钢3号高炉生产操作实践以包钢3号高炉生产操作实践为题,我将为大家介绍包钢3号高炉的生产操作实践,包括高炉的操作流程、设备操作细节以及操作中需要注意的事项等。

包钢3号高炉的操作流程如下:1. 原料准备:将所需的铁矿石、焦炭、石灰石等原料按照一定比例进行配料。

2. 原料装料:将配料好的原料通过送料系统依次装入高炉上部的料斗中。

3. 点火预热:点火后,通过燃烧炉底的燃料,使炉内温度逐渐升高,进行预热。

4. 高炉运行:在达到预定温度后,开始正式投料,同时维持适当的风量和煤气量进行燃烧。

5. 炉温控制:通过调整风量、煤气量和混合料的投料比例,控制炉内温度在适当范围内。

6. 炉渣处理:根据炉渣的化学成分和性质,及时对炉渣进行处理,保持炉内的正常运行。

7. 收集铁水:高炉内的熔融铁经过炉底的铁口流出,收集到铁水箱中。

8. 铁水处理:对收集到的铁水进行脱硫、除杂等处理,以提高铁水的质量。

9. 铁水出渣:去除铁水中的炉渣,并将熔融铁流入铁水罐中,待后续处理。

10. 高炉停炉:根据生产需要,经过一段时间的运行后,停止高炉的操作。

在操作过程中,需要注意以下几点:1. 原料配比要准确:根据高炉的生产要求,严格按照配料比例进行原料的配比,以保证高炉的正常运行。

2. 控制燃烧条件:通过控制风量、煤气量和混合料的投料比例等,保持适当的燃烧条件,以提高冶炼效果。

3. 炉渣处理要及时:根据炉渣的化学成分和性质,及时对炉渣进行处理,以保持炉内的正常运行。

4. 温度控制要精确:通过调整风量和煤气量等参数,控制高炉内的温度在适当范围内,以保证冶炼的效果。

5. 铁水处理要细致:对收集到的铁水进行脱硫、除杂等处理,以提高铁水的质量,为后续工序提供良好的原料。

6. 安全操作:在高炉的操作过程中,要严格遵守安全操作规程,注意防火、防爆等安全事项,确保人员和设备的安全。

总结一下,包钢3号高炉的生产操作实践包括原料准备、点火预热、高炉运行、炉温控制、炉渣处理、收集铁水、铁水处理、铁水出渣以及高炉停炉等步骤。

唐钢2560m3高炉炉前生产组织的进步

唐钢2560m3高炉炉前生产组织的进步作者:赵军闫合成浏览次数:3唐山钢铁公司二炼铁厂摘要:唐钢2560m3高炉通过强化管理、严细操作,实施技术攻关和技术改造,积极创造条件、改进操作和生产组织,达到了大高炉对炉前的要求,为高炉强化和技术经济指标改善创造了较好的条件。

关键字:高炉炉前管理技术改造1 概况唐钢2560m3高炉于1998年9月26日开炉。

该炉设计中采用了并罐式无料钟炉顶,炉体板壁结合冷却,陶瓷杯加炭砖炉底,荷兰霍戈文热风炉,俄罗斯图拉法粒化渣等多项先进技术。

炉前设铁口3个,无渣口;采用全液压冲钻式开口机,液压矮泥炮,并设有揭盖机等除尘环保设施。

对于2500m3级的大型高炉,及时出净渣铁是炉缸活跃、炉况顺行的主要条件,因此炉前的生产组织十分重要。

开炉初期,由于在炉前生产组织和操作上沿用了1260m3高炉的方式和习惯,存在很多的问题,事故频繁,经常有出不净渣铁的现象,炉前的工作一度成为高炉达产的障碍。

我们通过技术攻关和强化管理,不断完善炉前的作业组织,使之步入正轨,逐渐适应大高炉的生产需要,为高炉经济技术指标的提高奠定了基础。

我们的工作是一个不断深化的过程,总结起来,可以分作三个阶段:建立稳定的生产秩序;大力实施技术改造;提高标推、进一步优化。

2 建章立制,稳定炉前生产秩序最初,各种影响因素交织在一起,炉前生产组织可以说处于混乱状态,并形成恶性循环,如下图所示:这种状态,给炉前生产带来了非常大的困难:经常出不净渣铁,最严重的一次,全天12次铁有9次不能出净。

出铁时间不稳定,有时长达6、7个小时,一次铁铁量达到1000t以上,用了8、9个鱼雷罐。

出铁间隔时间不能保证,有一次由于慢风,渣铁流动性差,渣铁沟清理困难,9个小时不能出铁,险些酿成风口烧穿事故。

为此,我厂组织有关人员,认真分析现状,决定首先从生产组织入手,建立一个正常的生产秩序,为此制定了严格的炉前生产组织制度,主要内容有:1) 配罐要有计划、有侧重:数量要足,鱼雷罐紧张时先满足3号高炉,必须保证每次铁配4个罐,总罐容要在500t以上;配罐还要及时,要求一个出铁场打开铁口后,40分钟内另一场必须配好罐;2) 炉前严格控制出铁间隔时间,尽最大努力保证间隔时间不大于20分钟,为此,要求炉前人员在铁前充分做好准备工作:各种工具备到现场;仔细检查设备,确保无误;铁口难开时,要提前开口。

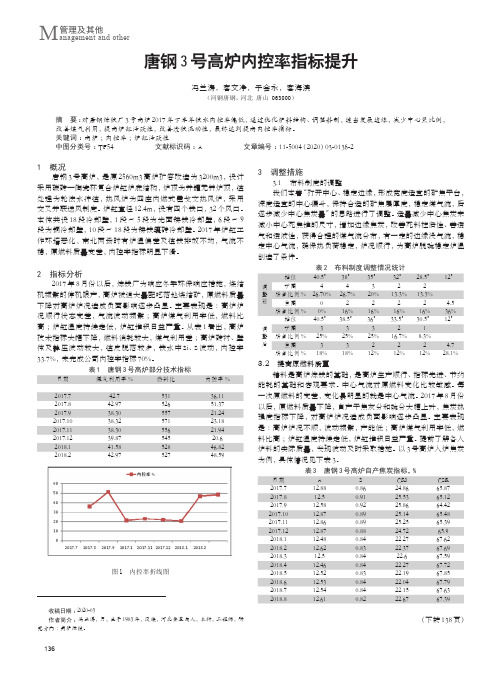

唐钢3号高炉内控率指标提升

关键词 :高炉 ;内控率 ;炉缸活跃性

中图分类号 :TF54

文献标识码 :A

文章编号 :11-5004(2020)03-0136-2

1 概况 唐钢 3 号高炉,是原 2560m3 高炉扩容改造为 3200m3,设计

采用碳砖—陶瓷杯复合炉缸炉底结构,炉顶为并罐无钟炉顶,渣 处理为轮法水冲渣,热风炉为四座内燃式霍戈文热风炉,采用 交叉并联送风制度。炉缸直径 12.4m,设有四个铁口,32 个风口。 本体共设 18 段冷却壁,1 段~ 5 段为光面铸铁冷却壁,6 段~ 9 段为铜冷却壁,10 段~ 18 段为铸铁镶砖冷却壁。2017 年炉缸工 作环境恶化,南北两场时有炉温偏差及渣铁排放不均,气流不 稳,原燃料质量变差,内控率指标明显下滑。

然后将强夯放入地基的深处,然后用异形的重锤对孔道中的填料 进行高强度高密度地强夯施工,使得孔内的材料沿着竖向进行加 固和压实,同时也为横向的桩周进行密度扩充和压实,不同的地 质应该采用相应的方式和工艺进行桩头的施工,使得桩基于桩基 之间形成固定的排列,让桩头尽量形成串珠型或是托盘状,增加 桩与桩之间的阻力,让地基处于相对平衡和均匀的状态,保持地 基整体的刚度均匀,会让地基的承载力大大增加。孔内深层强夯 法可以根据地质的不同和设计的不同进行施工材料的选择,比如 说在建筑施工现场有建筑渣土和各种混凝土材料,可以利用这些 材料组成 DDC 桩,有效降低工程造价,还能保证建筑地基的质 量,加快施工效率,而且这种就地取材的方式不受气候的影响, 能够消耗大量的建筑垃圾,让建筑工程的整体效果更好。 2.2 预压法

炉料的实际质量,发现波动及时采取措施。以 3 号高炉入炉焦炭

为例,具体情况见下表 3。

表 3 唐钢 3 号高炉自产焦炭指标,%

日期

05年三高炉造衬停开炉总结

05年三高炉造衬停开炉总结1、休风前炉况三高炉从七月份进入本代炉龄第九个年头,护炉任务日益加重,根据炼铁厂护炉会议精神,我们以炉缸为特护重点,全面监控本体各部位的工作情况,合理控制冶炼强度,能保证高炉长期的稳定和顺行,各项生产技术指标如下表示。

表1:正常生产的技术指标2、停炉操作2.1休风料的装入2.1.1参照2003年十二月份休风造衬情况,结合三高炉24小时内休风的经验,休风料确定采用集中焦+喷煤轻负荷料的方式,从实际效果看较为理想。

2.1.2装入时间的确定,选择休风前53~55批料即0:40时开始装入,前部净焦位置布于炉腹中部。

从停、开炉的各项参数看较好地控制了[Si]、R2。

2.1.3空料线,炉喉造衬要求在钢砖下空出1.5~2.5米的砖衬,实际料线需空出至4.5米,加上控制顶温压料的体积,休风后的料线应在5.5~6米。

休风前根据空料线深度需要,决定提前1.5小时开始控制料线下降,按8批/小时的料速,每批料下降幅度为0.4m左右,至休风前料线控制为5米,顶温450℃,达到了预定目标。

2.1.4压料,根据压料计划△+4车南非(20.5 t *2)+水渣(10t),按实际料线和顶温情况追加一批正常料。

实际压料顺序为:△+20.5t南非+△+20.5t南非+14t水渣。

大钟内压料:11.2t焦+5吨萤石,从喷涂施工和开炉效果看较为合理。

3、检修情况:这次检修主要项目为:炉喉下部造衬,炉身及炉腹硬质压入造衬,换料车,换平冷板,装铜柱冷却器,浇注大壕等。

配合运输部勘探铁轨下退水管并处理渗漏。

3.1炉喉造衬:7:40~8:00炉顶点火8:00~9:00压料(9:25煤气吹扫化验全格)9:25~11:45装喷涂机具11:45~14:30清洗炉墙,换机具14:30~20:00造衬(30t)20:00~22:20撤机具,封人孔22:50倒送煤气化验合格,~23:30试水。

23:30送风3.2 11:20~21:45炉身硬质料压入,28个孔,共计8t。

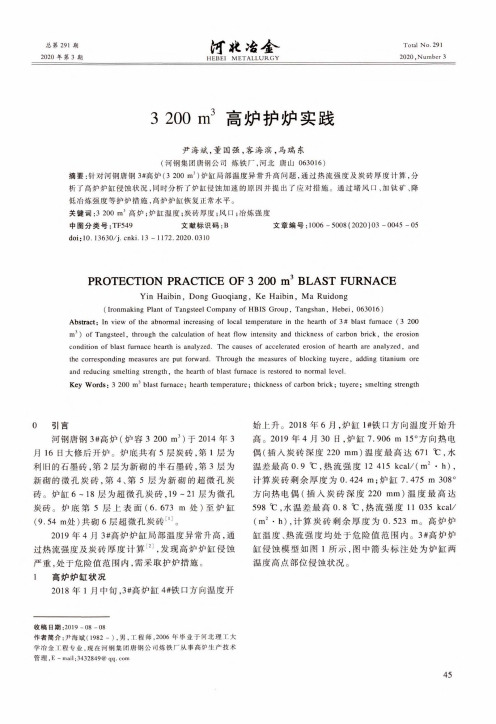

3200 m^3高炉护炉实践

文章编号:1006 - 5008 (2020) 03 - 0045 - 05

PROTECTION PRACTICE OF 3 200 m3 BLAST FURNACE

Yin Haibin, Dong Guoqiang, Ke Haibin, Ma Ruidong

(Ironmaking Plant of Tangsteel Company of HBIS Group, Tangshan, Hebei, 063016) Abstract: In view of the abnormal increasing of local temperature in the hearth of 3# blast furnace ( 3 200 m3) of Tangsteel, through the calculation of heat flow intensity and thickness of carbon brick, the erosion condition of blast furnace hearth is analyzed. The causes of accelerated erosion of hearth are analyzed , and the corresponding measures are put forward. Through the measures of blocking tuyere, adding titanium ore and reducing smelting strength, the hearth of blast furnace is restored to normal level. Key Words: 3 200 m3 blast furnace; hearth temperature; thickness of carbon brick; tuyere; smelting strength

2580m^3高炉大修改造实践

2580m^3高炉大修改造实践技术改造与改进第37卷2019年第4期(总第202期)2580m3高炉大修改造实践刘宝山(鞍钢集团众元产业发展有限公司鞍山114003)【摘要】按钢10号2580m'高炉大修改造采用了先进适用的工艺技术,在高炉长寿、节能降耗、环境保护等方面采取了多项有效措施,为节省工程投资对技术方案进行了精心细致的优化,最大限度发挥了系统能力。

2013年5月15日投产以来,运行情况良好,各项指标跻身同级高炉先进水平。

【关键词】乂型嘉妒大修优化Practice of2580m3Blast Furnace OverhaulLIU Bao-shan(Ansteel Group Zhongyuan Industrial Development Co.,Ltd.,Anshan114000)[Abstract]The advanced and applicable technology were adopted for the overhaul of Angang 2580m3No.10blast furnace.Many effective measures have been taken in the aspects of blast furnace longevity,energy saving and consumption reduction,and environmental protection,etc.In order to de-crease project investment,the technical proposal has been carefully optimized to maximize the system capacity.Since it was put into production on May15,2013,the operation has been in good condition.All indexes have reached the advanced level of same grade blast furnaces.[Key words]Large-scale blast furnace,overhaul,optimization1刖旨鞍钢股份炼铁总厂10号2580m3高炉大修工程是淘汰落后产能、提升装备水平、实现规模效应的工程,鞍钢属于典型的“厂在城中,城在厂中”的城市钢厂,因此,高炉大修必须采用绿色建设理念,通过自主创新,采用可靠、成熟、先进的技术,将10号高炉改造成为新一代具有世界先进水平的现代化高炉。

唐钢2560m3高炉炉体设计

唐钢2560m3高炉炉体设计

全强;吕宇来

【期刊名称】《钢铁厂设计》

【年(卷),期】2000(000)002

【总页数】5页(P6-9,15)

【作者】全强;吕宇来

【作者单位】不详;不详

【正文语种】中文

【中图分类】TF573.1

【相关文献】

1.唐钢2560m3高炉基本制度调整和技术指标进步 [J], 赵军;杨晓韬;王玉敏;杨静波

2.唐钢2560m3高炉图拉法渣处理工艺及生产实践 [J], 崔福民;李亚茹

3.唐钢2560m3高炉煤气清洗循环水系统电缆统计的新方法 [J], 张学工

4.电除尘器在唐钢2560m3高炉出铁场除尘中的应用 [J], 赵红霞

5.唐钢2560m3高炉炉顶压力的控制 [J], 杨继红; 姚益江; 线永辉

因版权原因,仅展示原文概要,查看原文内容请购买。

3#高炉大修笔记

9月10日侧炉缸开孔放残铁,用钻头钻和吹氧管烧的方法开了三个孔,直到下午5点10分,高最高的孔放出残铁约100吨。

9月11日1、拆放残铁的导流沟和平台架子,割扒料口冷却壁。

下午开始开口。

2、下一层炉喉钢砖拆除完毕。

9月12日1、继续用勾机开扒料口,因模压炭块没有被侵蚀,开口困难。

2、联络管至围管的直管开始拆除,我钻管道里去看了,发现直管没有明显损坏(金工和杨工反映人孔处发红有蹿风现象),只是重质砖有掉皮现象,围管内存有炉渣,联络管三叉口处到热风炉主管的连接处部分掉砖,到直管的连接处部分掉砖。

9月13日到18日:正常拆除,本体内砖拆除完毕,管道砖拆除完毕。

9月19日1、拆除发现铁口区域内、外侧冷却壁烧穿,炉缸砖无损坏。

可能是窜煤气和炮泥质量波动有关。

2、留余炉底两层炭砖不拆,防止因拆除冷却壁砸坏炉底水冷管。

9月20日用风镐拆除炉喉浇注料。

9月21日1、开始砌筑围管轻质砖,原轻质喷涂层基本保护完好,没有拆除,砌轻质砖前进行涂抹修补。

2、分段砌筑轻质砖,每段1.5至1.8米,隔3m用纤维棉预留20mm的膨胀缝(图纸要求留环缝(或直缝),而实际是留的错缝),内表面用弧形板测量平整度,不平之处用锯片刮平。

3、喷涂层与轻质砖之间缝隙不平之处用高铝泥浆填平。

9月22日围管开始砌重质砖,9月23日傅工培训怎么监督管道砌筑质量。

9月24日1、直管与围管三叉口处上半圆120度弧塞70—100mm厚的纤维棉,两边太宽处可多砌一环轻质砖(明天跟踪照相)。

2、联络管由下往上砌筑,靠近喷涂层塞20mm厚纤维毡,再卧砌轻质砖,最后环砌管道砖。

9月25日1、安装风口以上新冷却壁,风口以下不更换,铁口处烧穿的两块冷却壁除外。

2、安装管道新膨胀结。

3、铁口区域冷却壁烧穿,傅工说可能是储铁式主沟存在铁水回流侵蚀造成的,今天查看了1#、2#高炉也发现铁口外冷却壁有烧坏现象,解决方案在落铁点不能增高的情况下只能打背包灌浇注料。

9月26日1、冷却壁通过扒料口经轨道运到炉内,再经卷扬送到安装位置。

唐钢3#高炉铁口维护

ofTa St e ig xp n d. W ih h f l ng ng e l ben e a de t t e ol owi m e s r s d ptd: r f r i g r tn a d o b n d a u e a o e e o m n g oui g n c m i e

时期成 了整 个 高炉 生 产 的 瓶 颈 , 重 制 约 了高炉 的 严

唐 钢炼 铁厂 3 高炉 原 炉容 25 0 m ,0 7年 9 # 6 20 月 大修 停炉 , 炉扩容 为 32 01 异地 建好 后推移 高 0 I, T

至原 高炉 的位 置 ,0 7年 1 月 1 日送 风点 火 。炉 20 1 2

总 第 1 8期 9

21 0 2年 第 6期

河 北 冶-- k

HE BEl M ETALL t G Y U L

To a O 1 8 tlN . 9

2 1 , u b r6 0 2 N m e

唐钢 3≠ 炉铁 口维 护 ≠ 高

于会 永 , 冯兰涛 , 立军 苗

( 北 钢 铁 集 团 唐 钢公 司 炼 铁 厂 , 北 唐 山 0 3 0 ) 河 河 6 00

强化 冶炼 。搞好 铁 口的维 护 , 证 高 炉 的持续 稳 定 保

生产 成 了高炉 工作 的重心 。 2 炉前铁 口的维 护

2 1 炉 前 开 炉 初 期 铁 口状 况 及 处 理 .

前设 出铁 场 2个 , 场配 2套 渣 铁 处理 系统 , 每 共计 4

个铁 口。

摘 要 : 对 唐 钢 公 司 3 高 炉 扩 容 后 , 前 出铁 严 重 制 约 高 炉 强 化 冶 炼 的情 况 , 过 对 铁 口灌 浆 、 合 砖 针 # 炉 通 组

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

唐钢3号2560m3高炉大修停炉实践董国强杨晓韬徐鲜艳郝桂之(唐钢炼铁厂)摘要:唐钢3号高炉停炉采纳空料线回收煤气,缩短了降料面时刻,停炉过程中无较大爆震,利用煤气成份判定料面位置,延长了回收煤气时刻,实现了降料面过程快速、安全、环保。

停炉后对炉缸状况进行观测,为今后长寿工作积存了体会。

关键词:停炉降料面回收煤气长寿1 引言唐钢3号高炉有效容积2560m3,于1998年9月投产,从2004年年底以来,炉缸2段冷却壁个别方向温度升高,炉缸1~3段热流强度超过戒备值,尽管采纳钛矿护炉,下部加长风口长度、缩小风口面积,炉缸外部打水,进行炉缸水系统改造加大冷却强度,操纵冶强操作等措施,但炉缸热流强度仍处于危险值,公司决定对3号高炉进行大修扩容改造为3200m3高炉,采纳整体推移技术,打算于2007年9月份停炉大修。

2 停炉前预备工作2007年初,唐钢炼铁厂成立了大修停炉领导小组,制定了停炉方案,放残铁方案,安全措施等。

2.1停炉前炉况调整1)由于10#风口下方炉缸1~3段冷却壁热流强度达到11000kcal/(m2. h),于2007年8月15日堵该风口控冶强操作,日产5350t,风量4900m3/ min,入炉焦比410kg/t,煤比100kg/t,矿批50t/批,钛矿配比1.5~2%,铁中[Ti]0.15~0.2%,[Si]0.55%,[S]0.025%,布料制度为O︒︒︒︒︒6.234.262.296.313412331, C︒︒︒︒︒︒5.176.234.262.296.3134322233。

2)按3200m3建设进度,打算于9月24日3号高炉大修,考虑炉缸水温差高,决定不加锰矿洗炉,预休风后10#风口不捅。

为保证顺利停炉,对炉况进行以下调整,9月18日入炉焦比440kg/t,疏松气流调布料制度,O︒︒︒︒6.234.262.296.311233,9月19日入炉焦比470kg/t,矿批49t t/批,O4.262.296.31333︒︒︒,9月20日停钛矿,9月21日减少入炉矿品种,取消澳矿、麦克矿,只配加烧结矿和球团矿,以减轻停炉后矿槽卸料时刻,为矿槽大修改造节约时刻,22:30改全焦,入炉焦比560kg/t.Fe,提早操纵煤粉仓粉位,保证停喷时煤粉仓空,矿批49t,9月22日1:30停煤,炉温操纵[Si]0.7%,[S]0.03%,16:00入炉焦比590kg/t.Fe,按渣碱度1.05配料,矿批47t,焦批16.8t。

2.2 预降料面1)采取操纵料线,利用下料和打水的方法操纵顶温。

2)按照预降料面所需原燃料量,提早操纵好矿槽、焦槽槽位,争取预休风时料仓空。

3)9月22日20:00开始预降料面,于9月23日0:55休风,到休风时料线10m,期间共下料15批,休风前加盖面焦25t。

休风时[Si]0.77%,[S] 0.032%,物理热1507℃。

2.3 停炉前其它预备工作1)提早作好残铁平台、残铁沟、过渡槽,残铁沟、过渡槽砌砖,捣料并烤干。

2)引压缩空气、氧气、焦炉煤气至残铁平台。

3)四根炉顶打水管道由风口平台引至炉顶平台。

4)炉顶清理油污,备两支打水枪,部分河沙,足够灭火器,以防高温着火。

2.4 预休风工作1)拆原有十字测温,在其位置上安装四根打水枪,直径50mm,长度5560mm(进炉皮内),每支水枪钻孔三排,孔径5mm,孔间距60mm,孔朝上安装。

四支打水枪与炉顶四点温度对应好,并作好标记,以备操纵某方向顶温。

2)在风口平台高压水分配器与四根打水管道之间安装阀门,以便降料面过程中操纵打水量。

3)调整开口机角度,由110调至170。

4)残铁口标高按照多次炉皮温度测量数据定为6.7m,而第一段冷却壁上沿标高7.22m,因此将残铁口方向第一段冷却壁水断掉,由第二段冷却壁直截了当向上供水。

5)23日6:00发觉有风口漏水,连续进展到有11个,组织人员更换。

6)从炉顶煤气导出管引煤气取样管至电梯门口。

3 停炉空料线操作采纳空料线回收煤气法,按照煤气成份判定料面位置。

H2上升接近C O2时,料面在炉身下部。

当H2﹥CO2时料面在炉腰。

当CO2开始回升时进入炉腹。

当N2开始上升时,料面进入风口区。

为保证安全,确定当达到以下三个条件之一时应切煤气,①H2﹥12%,②O2﹥0.8%,③料面降至炉腹。

3.1 降料面操作9月23日19:25送风,加风至1100m3/min ,煤气爆发实验合格后于20:00回收煤气,20:30加风至4000 m3/min,风压185 kPa,顶压91 kPa,21:00风量4500 m3/min,风压214 kPa,顶压120 kPa。

降料面过程中,风口平台四根打水枪阀门安排四个人操作,由中控人员通过对讲机通知其操纵阀门开度操纵打水量。

降料面期间严格操纵顶温300℃~500℃之间,顶温严禁低于300℃。

22:15按照煤气分析,判定料面进入炉身下部,有小爆震,逐步减风,至23:00减风至4100 m3/min。

23:15按照煤气取样分析,判定料面进入炉腰,为保证安全于9月24日0:05切煤气,风量1900 m3/min,常压操作。

0:15按照煤气分析判定料面进入炉腹,5:00部分风口吹空,5:11休风停炉,整个过程9小时46分钟。

降料面过程各操作参数及煤气成份分析见表1、表2:表1 降料面过程中的操作参数时刻风量热压顶压风温炉顶温度m3/min kPa kPa ℃℃℃℃℃19:30加风151 153 205 141 20:00 1072 28 38 865 191 203 415 414 20:30 4018 185 91 924 402 403 377 343 21:00 4520 214 120 919 379 396 307 323 21:30 4499 216 118 920 454 507 408 423 22:00 4557 219 128 913 394 420 412 393 22:30 4398 206 130 853 363 394 380 372 23:00 4091 198 130 922 412 441 440 405 23:30 4102 193 120 909 356 389 362 366 0:00 2320 101 64 896 380 380 377 357 0:30 1936 63 24 959 415 462 479 4481:00 1942 63 28 965 405 439 476 459 1:30 1977 59 25 958 431 448 484 469 2:00 1946 63 29 1017 444 453 467 486 2:30 1943 63 31 1016 437 433 447 450 3:00 1940 63 32 999 448 493 475 456 3:30 1958 61 32 974 407 437 432 417 4:00 1978 60 32 954 419 459 456 428 4:30 1994 59 33 907 442 466 476 454 5:00 1101 25 14 895 450 468 475 487表2 降料面过程中的煤气成份分析取煤气时刻煤气成份CO2CO O2H2N223日20:30 7.8 30.5 0.127 2.05 59.5 21:15 6.81 33.6 0.138 2.1 57.3 22:15 4.94 34.2 0.505 4.49 55.8 23:15 3.8 33.6 0.0564 6.05 56.5 24日0:15 4.23 32.8 0.421 6.76 56.2 1:15 5.19 28.4 0.0824 8.84 57.5 2:15 6.44 26.6 0.0794 11.1 55.8 3:15 6.99 24.9 0.0696 11 57 4:15 8.6 22.5 0.0476 11.7 57.2 5:05 12.6 10.9 0.168 8.01 68.33.2 出渣出铁降料线过程中共出铁两次,渣铁物理热良好。

表3 降料面过程中的出铁情形出铁时刻[Si] [S]R2物理热出铁量%%℃t21:23-0:50 0.94 0.029 1.02 1440 6002:05-5:00 1.44 0.020 1.07 1446 110停炉后割残铁口处炉皮及冷却壁,露出炭砖,炭砖上开槽100mm深,将残铁沟前端插入槽内,用浇注料捣好烤干以防发生漏铁事故。

按设定标高6.7m放残铁,先用开口机钻1m深后用氧气烧至2.5m未见铁,遂提升残铁眼标高至7.0m钻烧放出残铁870t,比理论量少350t。

残铁成份[Si]0.76%,[S]0.063%。

4 停炉后炉缸腐蚀状况观测4.1 原2560m3炉底炉缸结构采纳炭砖-陶瓷杯复合砌体,炉底为4层炭砖加2层陶瓷杯,总厚度3. 2m(第一、四层厚600mm,其余各层均为500mm),炉缸侧壁为12层500mm厚环炭,第五层长2197mm,第六层长1990mm,炉底炉缸环炭采纳国产微孔炭砖,炉底中间部位采纳国产半石墨炭砖。

4.2 炉底炉缸腐蚀状况由于长期钛矿护炉,加之未加锰矿洗炉,炉底残余物较多,边缘剩约1. 2m高,中心剩约0.9m高,呈锅底状,炉底第四层炭砖腐蚀不严峻,边缘腐蚀100mm,中心腐蚀200mm。

第四层炭砖立缝,三、四层炭砖横缝有黑白相间的物质渗入。

炉缸侧壁炭砖大部分有纵向裂纹。

腐蚀严峻的第五、六层炭砖周向大部分部位仅剩余400~500mm长,而在热流强度大的10#风口下方,第五层炭砖剩约350mm厚,150mm长,第六层炭砖腐蚀掉,至第七层炭砖逐步加长,状况专门危险有烧穿的可能。

曾经热流强度大而堵风口操作的14#、18#风口下方状况与其类似。

炉缸侧壁周向凝聚物有明显的厚约100mm的有大量红色颗粒的物质存在。

从能谱分析能够看出炉缸周向形成了钛化物爱护层。

表4 炉底砖缝及炉缸周向凝聚物能谱分析名称Al Si Ti Fe Mg Ca K Na Mn S O %%%%%%%%%%%红色物质0.26 0.37 62.39 2.66 0.18 0.25 0.49 0.11 33.29 凝聚物中铁珠 1.2 3.45 9.67 63.78 0.15 3.6 0.59 0.16 0.89 3.97 12.54 炭砖缝中白色物质0.25 13.8 53.86 1.54 0.16 30.39炭砖缝中黑色物质0.39 35.83 25.11 1.69 0.91 0.21 35.86注:能谱分析不能检测C元素含量5 结语1)停炉前炉况调整比较到位,炉温、碱度合适,预休风料面降至10m,为停炉降料面节约了时刻。