铁路货车轴承一般检修审查细则修订稿

铁道部关于货车无轴箱滚动轴承检修工作规定-铁辆[1988]474号

![铁道部关于货车无轴箱滚动轴承检修工作规定-铁辆[1988]474号](https://img.taocdn.com/s3/m/1ab46357ff4733687e21af45b307e87101f6f895.png)

铁道部关于货车无轴箱滚动轴承检修工作规定正文:---------------------------------------------------------------------------------------------------------------------------------------------------- 铁道部货车无轴箱滚动轴承检修工作规定(1988年5月19日铁辆(1988)474号)一、货车滚动轴承检修分为一般检修和大修两级修程,如图示(图略)。

1、装有无轴箱滚动轴承的货车,在段修、辅修或临修时,应对轴承进行外观检查。

外观检查范围按(87)工机字第78号(87)辆技字第20号文执行。

经外观检查发现有问题的轴承,送车轮厂(包括车轮车间)或指定的车辆段分解检查,作一般检修(段检),检修工艺过程及技术要求按(84)辆货176号执行,有关轴承缺陷的定义和限度按(87)工机字第78号(87)辆技字第20号文执行。

货车段修时,应认真检查防松片和标志板上刻打的组装年、月(如刻打的字迹不清,则以轮对组装日期为准)凡运用满5年(按月计算,超过4年6个月但不到5年的轴承,按运用满5年计算)的轴承,无论外观检查有无问题,均应送车轮厂(包括车轮车间)或指定的车辆段,做一般检修(段检)。

2、装有无轴箱滚动轴承的货车,在厂修时应对轴承做一般检修(厂检),检修工艺和技术要求按(87)工机字第78号(87)辆技字第20号文执行。

3、无轴箱滚动轴承在一般检修(厂检或段检)中,如发现超检修范围的轴承,应送部批准的轴承制造厂进行大修。

轴承大修是对轴承进行恢复性修理。

每套轴承只允许进行一次大修。

经过大修的轴承在运用中发现轴承三大件(内、外圈,滚子)任何一种缺陷超限,整套轴承就地报废,不准再进行第二次大修。

二、一般检修(段检或厂检)或大修轴承应按(87)工机字第78号(87)辆技字第20号文附件一图42规定刻写标记、单位代号及日期。

铁路货车轮对和滚动轴承组装及检修规则

中华人民共和国铁道部铁路货车轮对和滚动轴承组装及检修规则(摘录)铁辆[1998]2号2.基本要求2.1质量保证在正常运用和维护条件下,轮轴产品的质量保证事项规定如下:2.1.1车轴制造的质量保证在规定的车轴使用寿命期间,凡由于车辆材质和制造质量问题而造成的车轴缺陷或行车事故,应由车轴制造工厂负责。

2.1.2车轮制造的质量保证在车轮的整个使用期间,凡由于车轮材质和制造质量问题而造成的车轮缺陷或行车事故,应由车轮制造工厂负责。

2.1.3轮对组装的质量保证2.1.3.1滑动轴承轮对和有轴箱滚动轴承轮对在组装后的4年内,应保证轮毂不松动、轮座不折损。

2.1.3.2无轴箱滚动轴承轮对在组装后的5年内,应保证轮毂不松动、轮座不折损。

2.1.4轮对检修的质量保证轮对在一个段修期内不发生因检修质量问题而造成的行车事故。

2.1.5滚动轴承制造的质量保证2.1.5.1无轴箱双列圆锥滚子轴承自装车之日起,在5年(或50万公里)内由于轴承制造质量问题而造成的行车事故,由轴承制1造工厂负责。

2.1.5.2有轴箱单列短圆柱滚子轴承自装车之日起,在24个月(或80万公里)内由于轴承制造质量问题而造成的行车事故,由轴承制造工厂负责。

2.1.6滚动轴承大修的质量保证197726型滚动轴承经大修后自装车之日起,在5年(或50万公里)内由于轴承大修质量问题而造成的行车事故,由轴承大修工厂负责。

2.1.7滚动轴承一般检修的质量保证经过一般检修的滚动轴承自装车之日起,应保证在一个段修期内不发生一般检修质量问题。

2.1.8滚动轴承组装(压装)的质量保证滚动轴承自组装(压装)之日起,应保证在一个段修期内不发生轴承组装(压装)质量问题。

2.1.9滚动轴承外观检查的质量保证货车段修时,无轴箱双列圆锥滚子轴承经外观检查确认良好而不需退卸的轴承,再装车使用时,在3个月内由装车单位承担外观检查的质量责任。

2.2寿命管理2.2.1车轴的寿命管理要求车轴有下列情况之一时,不再装车使用。

铁路货车轮轴组装检修及管理规则版本修订稿

铁路货车轮轴组装检修及管理规则版本公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]《铁路货车轮轴组装检修及管理规则》目录1 总则 (1)2 基本要求 (3)3 轮轴新组装 (8)基本作业条件车轴加工车轮加工车轴、车轮选配轮对组装轴承压装4 轮轴检修 (18)综合要求一级修二级修三级修四级修轴承检修轮对检修限度轴承检修限度5 轮轴及零部件标记 (54)车轴标记车轮标记轴承标记标志板标记6 轮轴探伤 (66)综合要求探测规定轮轴、轮对、车轴手工超声波探伤轮轴、轮对自动化超声波探伤轴承外圈超声波探伤轮轴、轮对、车轴磁粉探伤轴承零件磁粉探伤7 信息化管理 (101)综合要求输入、输出数据规范数据信息管理信息共享与应用8 故障轴承鉴定分析 (107)9 备用轮轴管理 (109)管理机构及职责备用轮轴、轮对、车轴、车轮管理备用轴承管理10 附则 (117)TG/CL224—2016铁路货车轮轴组装检修及管理规则1 总则铁路货车是铁路货物运输的运载工具,轮轴是铁路货车上重要的并且是可互换的部件,其技术状态直接影响到车辆的运行安全。

为满足铁路运输提速、重载的要求,体现新材料、新技术、新工艺、新结构的发展,统一铁路货车轮轴造修技术及管理要求,促进铁路货车修程修制发展,根据《铁路运输安全管理条例》《铁路技术管理规程》《铁路货车厂修规程》《铁路货车段修规程》《铁路货车站修规程》《铁路货车运用维修规程》以及国家、铁路专业技术管理标准有关要求和铁路货车轮轴技术发展实际,特制定本规则。

本规则是对货车各级检修规程中涉及到轮轴技术、管理部分内容的细化和补充,是轮轴技术与管理的专业性文件,全面涵盖了铁路货车轮轴及零部件组装、检修、探伤技术和信息化、安全、备用轮轴等管理要求,适用于铁路货车轮轴及零部件造修单位对轮轴的组装、检修、探伤和管理,滚动轴承(简称轴承,下同)的一般检修、大修和压装,车轮、车轴的加工和标记,以及备用轮轴管理、轮轴信息化管理、热轴故障鉴定分析,其他要求仍执行《铁路货车厂修规程》《铁路货车段修规程》《铁路货车站修规程》《铁路货车运用维修规程》、中华人民共和国国家标准、中华人民共和国铁道行业标准和有关文件、电报规定,圆柱滚子轴承检修及组装要求执行《铁路客车轮轴组装检修及管理规则》。

铁道部关于货车无轴箱滚动轴承大修的规定

铁道部关于货车⽆轴箱滚动轴承⼤修的规定⽂号:铁辆[1989]13号颁布⽇期:1989-02-15执⾏⽇期:1989-02-15时效性:现⾏有效效⼒级别:部门规章⼀、铁路货车⽆轴箱滚动轴承(以下称滚动轴承)的⼤修包括轴承的分解、清洗、检测、探伤、必要的修理、换件和重新组装。

⼆、铁路货车⽆固定配属,其滚动轴承实⾏互换性修理,⼤修由铁道部统⼀管理。

三、滚动轴承的⼤修,由铁道部指定并经过⽣产条件认证的轴承制造⼚承担。

经过⼤修的滚动轴承,⾃装车之⽇起,在正常的运⽤条件下由承修⼚承担质量保证,保证期为五年。

在保证期内出现的轴承质量和在正常运⽤条件下,由于轴承⾃⾝质量问题引起的燃、切轴事故,由承修单位承担责任并赔偿事故引起的直接损失费。

四、滚动轴承的⼤修应在独⽴的检修车间施⾏。

轴承的分解清洗、检查测量、重新组装应分开。

检修车间的作业场地、⼯作台及⼯具均应保持清洁,检测、组装场地室温应保持16℃~30℃,必要时可配备空调设备,清洁度要符合铁道部的规定。

五、待修与修竣的滚动轴承应分别存放,实⾏严格的隔离。

所有的滚动轴承及零、部、组件必须实⾏有效的保护,防⽌腐蚀和沾染尘⼟。

已经确定报废的零、部、组件应单独存放,及时涂打易于辨认的报废标记。

六、滚动轴承⼤修必须建⽴严格的质量保证体系,每道⼯序必须有明确的作业指导书(或⼯艺卡⽚)以及严格的⼯序质量控制⼿段。

各类量具、量规应经国家评定的⼆级以上(含⼆级)计量单位定期检定、校对,并有检验合格的证明⽂件。

七、滚动轴承⼤修⼚必须健全严格的质量检验制度,每套修竣轴承必须有⼯⼚检验部门填写并经部驻⼚验收⼈员签认的合格证。

铁道部派驻滚动轴承⼤修⼚验收⼈员,对轴承⼤修质量实⾏监督和验收。

⼋、滚动轴承⼤修的基本技术条件是:1、施⾏⼤修前,必须对原套滚动轴承进⾏彻底清洗和检测,内圈、外圈和滚⼦须进⾏探伤检查,以便准确地判定缺陷、决定修理⽅法和需更换的配件;检测和探伤结果应填⼊记录。

经检查、探伤合格的内圈、外圈和滚⼦应按原制造年代分别存放。

新、旧版《铁路货车轮轴组装检修及管理规则》的主要区别

新、旧版《铁路货车轮轴组装检修及管理规则》的主要区别张宝庆;刘俊清

【期刊名称】《铁道技术监督》

【年(卷),期】2009(037)005

【摘要】自2007年7月1日起,<铁路货车轮轴组装检修及管理规则>开始实施,1998年实施的<铁路货车轮对和滚动轴承组装及检修规则>同时废止.从制定原则、主要内容与结构、总则与基本要求、铁路货车轮轴组装及检修、铁路货车轮轴探伤等方面分析2个规则的主要区别,以便更好地理解、掌握、贯彻新规则.

【总页数】3页(P7-9)

【作者】张宝庆;刘俊清

【作者单位】铁道部驻齐齐哈尔铁路车辆(集团)有限责任公司验收室,黑龙江,齐齐哈尔,161002;铁道部驻齐齐哈尔铁路车辆(集团)有限责任公司验收室,黑龙江,齐齐哈尔,161002

【正文语种】中文

【中图分类】U279.1

【相关文献】

1.铁路货车轮轴无选配组装工艺的研究及应用 [J], 兰叶;宋玉亮

2.铁路货车车辆轮轴检修智能化与具体实践研究 [J], 王飞

3.铁路货车车辆轮轴检修智能化与具体实践研究 [J], 乔堃

4.铁路货车轮轴检修中常见故障与策略探究 [J], 刘力文

5.铁路货车轮轴检修中常见故障与策略研究 [J], 牛伟龙

因版权原因,仅展示原文概要,查看原文内容请购买。

铁路货车轮轴段修时轴承寿命管理和外观检查方法

…………………哈尔滨铁道科技摘要:针对现场实际,结合对新轮规、新文件的理解以及日常对外观检查积累的经验进行探讨。

关键词:铁路货车轮轴段修轴承寿命外观中图分类号:U 297.332文献标识码:C1前言近年来,随着铁路发展的快速推进,提速重载列车的广泛应用,对车辆运行质量要求越来越高。

通过现场实地调研,段修中轴承退卸率不断增高,故障轴承退卸及轴承寿命管理、钢保持架轴承退卸、SK F197726轴承接触罩改密封结构退卸量不断加大。

如果段修时轴承寿命管理判断不准、故障轴承漏检查必将对车辆造成极大的威胁,为此,只有不断提高源头质量,正确识别和判断轴承寿命管理,提高轴承外观检查质量,才能确保运行车辆的绝对安全。

笔者针对工作中积累的轴承外观检查中对轴承寿命管理和轴承故障检查的一点不成熟的方法进行探讨。

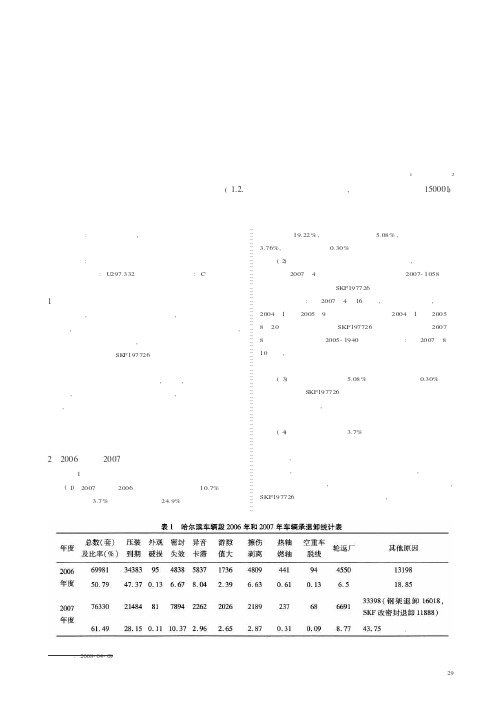

22006年度和2007年度轴承退卸原因统计从表1可以看出统计情况。

(1)2007年度比2006年度轴承退卸率高出10.7%。

其中密封失效高出3.7%、其他原因高出24.9%。

而压装到期退卸数量减少19.22%,异音卡滞减少5.08%,擦伤剥离减少3.76%,热轴燃轴减少0.30%。

(2)分析退卸率高的主要原因是其他原因,而其它原因中主要是2007年4月份执行铁道部运装货车电2007-1058号电报关于进一步加快淘汰S KF197726型轴承接触式密封装置有关规定要求即:自2007年4月16日起,在货车段修时,应对2004年1月至2005年9月期间新造、大修和2004年1月至2005年8月20日期间一般检修的SKF197726型轴承全部退卸。

2007年8月执行运装货车电2005-1940号电报要求即:自2007年8月10日起,段修时所有钢保持架轴承必须全部退卸并按规定换装塑钢保持架。

以上两项新技术政策使得退卸轴承数量增多。

(3)从异音卡滞减少5.08%、热轴燃轴减少0.30%。

可以看出正因为S KF197726轴承接触罩改迷宫式密封罩才有热轴轴承数量在减少,正因为钢保持架轴承退卸不再装车使用才有异音卡滞轴承数量在减少。

铁路货车轮轴检修综合要求

铁路货车轮轴检修综合要求4.1.1 本章规定了铁路货车轮轴、轮对检修和轴承一般检修、大修、压装的技术要求和标准。

4.1.2 轮轴检修后,须在车轴轴身和车轮表面(踏面和轮辋内、外侧面除外)均匀涂刷醇酸清漆或非苯类清漆,一级修除外;轴承压装后,须在前盖、后挡及车轴防尘板座非配合面等部位涂刷醇酸清漆或非苯类清漆,经磷化处理且状态良好的前盖、后挡可不再涂刷。

4.1.3轮轴、轮对、车轴及车轮吊装须采用专用吊具,严禁吊具的金属部位直接接触车轴、车轮的加工配合部位。

4.1.4轴承有下列情况之一者须退卸:4.1.4.1 货车入修理工厂(公司)厂修时。

4.1.4.2车辆段检修的轮轴有下列情况之一者:4.1.4.2.1轮对需分解时。

4.1.4.2.2无标志板或标志板标记不清、打错而导致无法判断轴承首次或末次压装时间。

4.1.4.2.3新造、大修轴承在6个月内达到表2-1规定的使用时间或运行里程。

4.1.4.2.4轴承经技术状态检查或轴承诊断装置检测有下列情况之一者:(1)轴承(包括外圈、前盖、后挡、轴端螺栓等)有裂纹、碰伤、松动、变形和其他异状。

(2)密封罩、密封座、油封、密封组成有裂纹、碰伤、松动、变形,密封组成高于外圈端面,SKF 197726、353130B、353132A(352132A)、353132B(353132X2-2RS)型轴承密封组成中骨架与油封脱胶影响密封性能。

(3)轴承密封失效,有甩油、混砂、混水或油脂变质现象。

(4)转动轴承有异音、卡滞或其他不正常现象。

(5)轴承的轴向游隙大于0.75 mm;(6)电焊作业导致电流通过轴承。

(7)空车脱轨轮轴的同一转向架上的所有轴承,车辆颠覆或重车脱轨后的全车轴承。

(8)轮轴上遭受水浸或火灾的轴承。

(9)发生热轴故障或车辆滚动轴承故障轨边声学诊断系统(TADS)预报需退卸的轴承。

(10)使用时间达到 20 年的国产 RD 2型 40 钢车轴上的轴承。

(11)车轮踏面擦伤、局部凹陷深度达到2mm及以上的轮轴上的轴承。

铁路货车轴承一般检修技术

第四章轴承一般检修技术轴承一般检修的目的是维护轴承的使用性能,是对轮轴厂、段修退卸后未达到送大修或报废条件的轴承进行的状态修。

其主要特点是:轴承零件不进行机加工,只进行外观检查和关键尺寸检测,对一些细小的表面缺陷可用细砂布或油石磨修;一般情况下,内圈组件不需分解,但需检查内圈滚道、滚子表面和保持架的状态;两内圈组件和外圈要求原套原位组装,不得反装。

由于轮轴厂修时的轴承全部退卸,所以符合一般检修条件的轴承比轮轴段修时的数量要多。

轴承一般检修的基本工艺流程为:轴承初洗脱脂→轴承分解及编号→外圈除锈→零件清洗→外圈探伤→外圈清洗→零件外观检查、手工修磨→尺寸检测→刻打(刻写)检修标记→清洗、烘干或脱水→油封组装→密封罩选配组装→扭矩检查(353130B型轴承除外)→注油脂→均匀油脂→密封座组装(根据轴承结构)→轴承包装。

此工艺流程为基本工序的设置,根据各检修单位的自身情况,个别工序的顺序在实际设置时可能有所不同,特别是采用了三点注油脂工艺的单位,密封罩选配组装及扭矩检查的工序就应该放在注油脂和均匀油脂的工序之后。

一、轴承脱脂、分解、清洗为使一般检修轴承清洗质量更高、清洗速度更快,清洗前应先进行脱脂处理,一般使用气暴脱脂机(如图7-4-1所示)。

脱脂介质加热后对轴承进行高压脱脂,根据轴承脱脂情况,可调整加热气暴时间,达到气暴脱脂效果,由于轴承的内圈组件装用的都是工程塑料(塑钢)保持架,无论是气暴脱脂还是轴承清洗,其温度均应控制在80℃以内。

图7-4-1轴承气暴脱脂机轴承脱脂前应使用密封罩分解机分解密封罩(21t轴重的系列轴承也可先脱脂、后分解),将轴承推入拔罩机工位,开启拔罩按钮,检查机械爪伸展到位后,自动将密封罩拔下,353130B型轴承LL型密封装置的退卸应使用专用工具和方法。

密封罩拆卸后,应保持轴承内圈组件在轴承外圈内的原位,分解后的密封罩或LL油封须报废,不得再次使用。

为保证同一套轴承两内圈组件与外圈原滚道一一对应、原套原位,轴承分解后须编号,先用砂布在轴承内圈大端面适当位置,打磨清除磷化层,露出金属表面,再用电、风动刻字笔或酸笔在两内圈大端面打磨的位置刻写与外圈上相同的编号,并刻写内圈组件与外圈对应的位置标记。

铁路货车轮轴段修时轴承寿命管理和外观检查方法分析

铁路货车轮轴段修时轴承寿命管理和外观检查方法分析发布时间:2021-06-03T08:33:25.208Z 来源:《中国科技人才》2021年第9期作者:骆浙宁[导读] 某铁路货车2020年比2019年的轴承退却率高出了10.8%,其中密封失效问题高出3.8%,其它原因问题超出了25.6%。

但是压装到期退却数量却减少了18.45%,异音卡滞减少了5.78%。

【1】银川特种轴承有限公司宁夏银川 750021摘要:现代铁路不断发展,也逐渐突出了铁路货车轮轴段修时轴承寿命管理和外观检查的重要性,本文针对铁路货车轮轴段修时轴承寿命管理和外观检查工作,提出针对性的工作措施,保障铁路货车运行的安全性和稳定性。

关键词:铁路货车;轮轴段修;轴承寿命管理;外观检查铁路发展速度不断提高,开始广泛利用提速重载列车,对于车辆运行质量提出更高的要求。

近些年不断提高段修中轴承退却率,在检修阶段,如果工作人员灭有准确的判断轴承寿命管理,或者发生故障轴承漏检问题,将会威胁到车辆的安全性,需要保障源头质量,正确识别轴承寿命管理,保障轴承外观检查效果,维持车辆运行的安全性。

一、分析轴承退却原因某铁路货车2020年比2019年的轴承退却率高出了10.8%,其中密封失效问题高出3.8%,其它原因问题超出了25.6%。

但是压装到期退却数量却减少了18.45%,异音卡滞减少了5.78%。

【1】分析提高了退却率的主要因素是因为其它原因,而其它原因中主要是因为铁道部运转货车加快淘汰轴承接触式密封装置。

在货车段修阶段,要求全部退却一般检修的轴承。

此外在段修阶段,需要根据规定全部退却所有的钢保持架轴承,同时需要根据规定换装塑钢保持架。

正是因为执行上述要求,因此增多了退却轴承数量。

减少异音卡滞为4.98%,减少了热轴燃油0.4%。

可以明确轴承接触罩改为迷宫式密封罩,因此减少了热轴轴承刷领,因为退却钢保持架轴承,不再装车使用,因此减少了异音卡滞轴承数量。

铁路货车轮轴轴承检修作业指导书

铁路货车轮轴轴承检修作业指导书4.6.1轴承一般检修4.6.1.1 基本作业条件4.6.1.1.1 基本工序清洗及分解,刻写编号,外圈除锈、磁粉探伤及清洗,零件外观检查及手工修磨,尺寸检测,刻写(打)一般检修标记,清洗及组装。

4.6.1.1.2 主要工装设备轴承密封组成分解设备、轴承零部件清洗设备、外圈除锈设备、外圈喷淋设备、外圈磁粉探伤机、轴承零部件退磁机、轴承清洗设备、密封组成或内油封组成或外油封组成压装设备、轴承注脂及匀脂机、标记刻写(打)设备。

4.6.1.1.3 主要检测器具电子秤、轴承游隙测量设备、轴承检测仪、扭矩测量机。

4.6.1.1.4 作业环境(1)轴承一般检修须在独立的生产场所内进行。

(2)轴承零部件检测间、存放间及组装间须封闭,温度和相对湿度应符合附件4的规定。

(3) 24h内轴承检测间、存放间及组装间的落尘量应符合附件4的规定。

(4)轴承检测间的温度、相对湿度应每天检查并记录;落尘量定性检查每周不少于2次,定量检查每月进行1次,且在定性检查合格后的第二天进行。

4.6.1.1.5 工序控制(1)须做到一般检修品、待大修品、报废品及不同型号的检修品相隔离。

(2)建立轴承一般检修工艺流水线,主要包括轴承清洗及分解线、轴承检测及修理线、轴承组装线。

(3)须执行原套原位检修,除密封座和中隔圈外,禁止轴承外圈、内圈及滚子进行互换和拼修。

(4)轴承搬运、清洗及检修过程中零部件不得磕碰伤,保持架不得脱落。

4.6.1.2 技术要求4.6.1.2.1 轴承清洗及分解(1)轴承清洗须采用对轴承零件无腐蚀作用的清洗介质。

(2)内圈组件的清洗温度须不大于80℃,清洗时须防止保持架磕碰伤和离心力对保持架的冲击。

(3)轴承清洗后,零件表面无明显油垢。

(4)轴承零件清洗后须进行防锈处理。

(5)分解后的油封、密封罩、密封组成(不含密封座)须报废。

4.6.1.2.2 编号轴承分解后内圈、外圈须编号,要求准确、清晰;同一套轴承两内圈组件与外圈原滚道须一一对应,不得错位。

铁路货车353130B型轴承一般检修工艺设计分析、实施及改进

铁路货车353130B型轴承一般检修工艺设计分析、实施及改进姓名:单位:目录第一章绪论 (3)1研究背景 (3)2研究现状 (3)3研究意义 (3)4研究内容 (3)第二章铁路货车圆锥滚子轴承的发展及一般检修介绍 (4)1铁路货车无轴箱圆锥滚子轴承概述 (4)2现用轴承基本型式 (4)3 353130B型轴承的介绍 (5)4轴承检修修程介绍 (6)第三章 353130B型轴承检修的工艺分析、流程制定、设备量具选用和轮规介绍 (7)1轴承一般检修的基本工艺流程 (7)2设备、量具的选用和检修配件 (7)3轮规中轴承检修的规定 (7)第四章 353130B型轴承一般检修工艺分析及设备选型 (10)1轴承脱脂、分解、清洗 (10)2轴承零件输送装置 (11)3轴承零件的外观检查 (12)4轴承零件的尺寸测量 (12)5刻写轴承检修标记 (17)6轴承外圈探伤 (17)7轴承组装 (19)8轴承包装 (20)9制定353130B型轴承一般检修工艺流程 (20)第五章铁路货车轴承零件故障分析 (21)1轴承零件外观缺陷状态及故障类别 (21)2轴承零件外观缺陷损伤分析 (22)第六章工艺及设备工装改进 (26)1轴承分解机拔罩钩子改进 (26)2轴承注油脂及密封罩压装附件的改进 (26)结论 (27)参考文献 (28)摘要:根据铁道车辆轴承现行规章及60t车辆所使用的轴承一般检修工艺,来进行70t车辆所使用的铁路货车无轴箱圆锥滚子353130B型轴承(以下简称353130B型轴承)一般检修的工艺制定和设备选型,细化工艺过程,总结出工艺实施情况进行改进,保证353130B 型轴承一般检修工艺通畅,检修质量可靠,保障铁路行车安全。

关键词:轴承检修设备量具第一章绪论1研究背景随着铁路发展步伐的加快,中国铁路货车保有量数约为79万辆,其中载重60t车辆占51%,载重70t车辆占45%且有持续增长的趋势,载重80t车辆占5%。

铁路货车轮轴设备检修维护管理规程-2(3)

欢迎共阅铁路货车轮轴设备检修维护管理规程三、日常维护3.1基本要求3.1.1.各单位必须建立健全设备的使用和保养制度、操作规程、岗位责任制和工作标准。

3.1.2.3.1.3.3.1.43.23.3.设备巡检3.3.1巡检要求设备维护人员按设备维护规程每日上下午各一次对相关设备进行巡检。

巡检时必须携带常用工具、量检具或简易诊断仪器。

巡检人要与使用人密切配合,确认设备状态,发现设备异常及时处理,并将检查的结果和发现的问题及处理情况逐项填写在设备巡回检查记录簿上。

3.3.2巡检范围a.检查连接传动机构结合是否良好,声音是否正常,各连接螺丝及基础螺丝是否松动,各运动部件是否良好。

b.检查电压、电流显示是否正常,各种开关、接触器接触点、制动装置是否良好,c.3.3.3.43.4.1.执行。

3.4.23.53.5.1检查电源开关外观和作用是否良好,接地装置是否齐全。

?3.5.2检查各种安全防护装置是否安全可靠。

?3.5.3严格按照润滑规定依据润滑图进行注油,保持油量适当、油路畅通、油标醒目,油杯、油线、油毡等清洁。

??3.5.4启动液压系统电机,检查各密封部位和管路有无堵塞和泄露情况。

????3.5.5清扫工作台,擦拭设备,做好必要的润滑。

整理、清扫工作场地。

认真填写设备运转记录。

附件6:轮对自动检测机检修维护标准1.技术条件1.1设备功能在货车定期检修中,轮对各部的几何尺寸的检测十分重要,检测数据是否正确直接影响轮对的检修质量,关系到行车安全。

、电、CCD1.21.2.1检测项目及范围1.2.2 1.2.3 1.2.4 1.2.51.2.62.点检标准3.巡检标准5.检修标准5.2中修标准5.3大修标准日检、保养记录单轮对自动测量机日常性能校验记录设备季检记录段(厂)、车间年月日设备包修人:使用人:设备车间负责人:使用车间负责人:设备检修记录单(小修)设备检修记录单(中修)车间班组设备车间负责人:使用车间负责人:领导:设备检修记录单(大修)附件7:车轴自动检测机检修维护标准1.技术条件1.1设备功能车轴自动测量机能够实现新制和检修车轴全参数的自动测量,并能够生成相应表格。

铁路货车轴承一般检修审查细则

精心整理批准文号:中铁认函[2015]186号编号:HLX-003:2015铁路货车轴承一般检修资质审查细则(V1.0)2015-05-27发布2015-05-27实施精心整理前言本细则依据铁总运[2014]121号文《中国铁路总公司关于印发<铁路车辆维修资质管理办法>的通知》及相关法律法规的要求制定。

本细则自实施之日起,原《铁路货车轴承一般检修生产质量认证细则》作废。

本细则由中铁检验认证中心编制,报中国铁路总公司运输局核备。

本细则版权归中铁检验认证中心所有,任何单位和个人未经许可不得擅自用于商业用途。

目录12344.1受理4.24.34.44.556批准附录1附件1表1表2铁路货车轴承一般检修资质审查细则1.适用范围本细则适用于铁路货车重要零部件轴承一般检修的资质审查。

本细则所称铁路货车是指直接承担铁路公共运输和检测试验任务的铁路货车和经国家铁路过轨运输的企业自备铁路货车,以及其他规定按照铁路车辆管理础条件;具备能够验证维修质量的计量、检验、试验手段和完善的管理制度、产品质量保证体系以及售后服务体系;应符合《铁路货车轴承一般检修资质审查检查表》(附件1);d)申请单位应当具有申请型号轴承一般修必备的相关技术文件;e)初步审查合格;f)法律法规及中国铁路总公司规定的其他条件。

2.2申请单位具有多个维修地址的,申请时应当加以明确。

每个维修地址应单独申请资质。

3.申请材料3.1申请铁路货车轴承一般检修资质应当提交下列材料:a)铁路货车重要零部件维修资质审查申请书(附录1);b)企业法人营业执照副本的复印件,铁路运输企业授权的分支机构应提供授权证明复印件;h)车辆监造单位、或验收单位、或申请单位所在(地)铁路局车辆管理部门出具的试修监督检验报告;i)法律法规及中国铁路总公司要求的其他材料。

3.2申请单位应当按照规定的格式填写申请材料,并对申请材料内容的真实性、有效性负责。

3.3申请单位具有多个维修地址的,应分别提交完整的申请材料。

铁路货车等级轴承一般检修工艺的设计

墨 QQ二 2鱼 轴 承 2010年 11期

CN41— 1148/TH Bearing 2010,No.11

..-工 艺与装 备

8 — 10

铁路 货 车等 级轴 承一 般检 修 工艺 的设 计

沈孝 君

(常 州轻 工 职 业技 术 学 院 机械 工程 系 ,江 苏 常 州 213164)

规 则》中 ,352226X2—2RZ型滚 动轴承 的 内圈 内径

和密 封座 内径 尺寸一 般检修 限度如表 1所示 。

表 1 352226X2—2RZ型 滚 动轴 承 一 般检 修 限度

轴 承 型 号

内圈内径/r am

密 封座 内径/ITlm

352226x2—2RZ

130—3 o50

摘要:对货车 352226X2D1—2RZ第 1等级滚动轴承与 352226X2—2RZ原型轴 承的结构和检修 限度 进行 比较 , 对第 1等级轴承检修工艺中的尺寸检测 、轴向 自由游 隙测定 、注脂及 等级轴承与车 轴轴颈压装工序进行 分析 , 设计了第 1等级轴承一般检修的最 佳工艺方案 ,并针对等级轴承在车间现场 一般检修时易 出现 混装 问题 ,提出 了有效 的工 艺 控 制措 施 。 关键词 :铁路轴承 ;等级轴承 ;检修 ;工艺 中 图分 类 号 :TH133.33 文 献标 志 码 :B 文 章 编 号 :1000—3762(2010)11—0008—03

提速铁路货车353130B轴承一般检修分析_朱成九

检时,不得存在 B 类及 C 类故障。

( 2) 可从轴承内圈组件塑钢保持架上带有特

殊标记“▼”的窗孔中取出一个滚子,检查内圈滚

道和滚子引导面,检查后将该滚子放回原位,不得

损伤滚子端 面 和 内 圈 滚 道 面,不 得 造 成 保 持 架 变

形。

( 3) 轴承内圈组件不得分解,搬运及清洗过程

中应避免磕 碰 伤,装 用 工 程 塑 料 保 持 架 轴 承 须 防

1 353130B 轴承特点

2006 年开 始 生 产 的353130 B 型 轴 承 ,内 径 d

收稿日期: 2012 - 01 - 04; 修回日期: 2012 - 02 - 01 基金项目: 江西省教育厅科研项目( GJJ10466) ; 载运工具 与装备教育部重点实验室资助( 09111054) 作者简介: 朱爱华( 1964—) ,女,江西临川人,副教授,主要 从事轴承设计及研究。E - mail: zcjiu@ qq. com。

铁路货车轴承型号众多,23 t 和 25 t 轴重铁路 货车轴 承 型 号 有: 主 要 用 于 70 t 级 铁 路 货 车 的 353130B 型,主要用于 76 t 级、80 t 级铁路货车的 353130X2 - 2RZ 型、353130 - 2RS 型、AP150 型、 TBU150 型和 TORAL150 型。21 t 轴重铁路货车轴 承 型 号 有: 352226X2 - 2RZ 型、SKF197726 型、 197726 型和 AP130 型; 12 t 轴重铁路货车轴承型 号有 197720 型,该轴承用在米轨车辆、家畜车上。 下文重点分析提速铁路货车 353130B 型轴承检修 作业要点,为 铁 路 货 车 轴 承 一 般 检 修 作 业 提 供 参 考。

铁路货车轮轴组装检修及管理规则基本要求

铁路货车轮轴组装检修及管理规则基本要求2.1轮轴新组装和检修修程2.1.1铁路货车轮轴新组装是新品车轴、车轮、轴承及附件的全新组装,可装用于新造铁路货车和各级修程货车。

2.1.2 铁路货车轮轴检修修程从低级到高级依次分为一级修、二级修、三级修和四级修。

一级修是经对轴承、车轮外观技术状态检查,无需退卸轴承,仅对车轮踏面进行旋修的轮轴检修,主要结合货车站修进行,修复后装用于辅修、临修货车。

二级修是经对轮轴外观技术状态检查,无需退卸轴承但需探伤的轮轴检修,主要结合货车段修、入段厂修进行,修复后装用于段修及以下修程货车。

三级修是经对轮轴外观技术状态检查,需退卸轴承而不需分解轮对的轮轴检修,主要结合货车段修、入段厂修、工厂(公司)厂修进行,修复后可装用于各级修程货车,其中单端退卸轴承的修复后装用于段修及以下修程货车。

四级修是检修过程中需分解轮对并重新组装,且车轮踏面经过旋修(新品车轮除外)的轮轴检修,主要在车辆段轮轴(车轮)车间和工厂(公司)进行,修复后可装用于各级修程货车。

铁路货车轴承检修分为一般检修和大修。

2.2 质量保证铁路货车车轴、车轮、轮对、轮轴、轴承实行质量保证,时间统计精确到月,在正常运用和维护条件下,其质量保证要求规定如下:2.2.1 车轴制造的质量保证在规定的车轴使用寿命期内,凡由于车轴材质和制造质量问题而造成的行车事故,应由车轴制造单位承担事故责任;凡由于车轴材质和制造质量问题危及行车安全的缺陷车轴,由车轴制造单位免费更换。

2.2.2 车轮制造的质量保证在车轮的整个使用期内,凡由于车轮材质和制造质量问题而造成的行车事故,应由车轮制造单位承担事故责任;凡由于车轮材质和制造质量问题危及行车安全的缺陷车轮,由车轮制造单位免费更换。

2.2.3 轮对组装的质量保证2.2.3.1 质量保证期限双列圆锥滚子轴承LZ40钢车轴的轮对为5年,LZ50钢、LZ45CrV钢材质车轴的轮对为6年,圆柱滚子轴承的轮对为4年。

轴承检验规范修订稿

轴承检验规范公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]轴承检验规范1.范围本标准规定了公司用深沟球轴承的规格型号和性能要求;本标准适用于公司深沟球轴承的采购、样品确认和来料检验。

2.引用标准GB/T276-94 深沟球轴承外型尺寸滚动轴承公差GB/T4604-93 径向游隙GB/T307-94 轴承精度JB/T7047-93 轴承振动噪音滚动轴承公差的测量方法3.技术要求外观A.轴承外观应无烧伤、锈蚀、碰伤、粗磨痕、毛刺等缺陷;B.防护油应适中,无润滑脂泄露;C.轴承包装应标识清楚、完整;内包装应完好、无破损。

尺寸d——轴承内径;D——轴承外径;B——宽度内外圈材质:GCr15 高碳铬轴承钢,硬度为HRC60~65轴承型号主要尺寸mm 额定负载 kN极限转速(脂润滑)r/mind D B r Cr Cor Rpm6801ZZ 12 21 5 30000 6806ZZ 30 42 7 13000 2Z代表两面带防尘盖轴承的制造精度轴承的尺寸精度按GB/T307-940级(普通级),公差值如表:单位:mm保持架和防尘盖轴承用金属冲压波形保持架;防尘盖用双面金属防尘盖(2ZZ型)轴承的润滑轴承的润滑剂是由生产厂商在出厂前封装,要求工作温度在润滑脂具有很好的黏附性、耐磨性、耐温性、防锈性和润滑性,能够提高高温抗氧化性,延缓老化,能溶解积碳,防止金属磨屑和油污的结聚,提高机械的耐磨、耐压和耐腐蚀性。

注脂量深沟球内径小于15mm以下的型号为20%-25%,内径大于17mm 为25%-30%。

(注:除去保持架、滚子,内圈与外圈之间的空间所占%)。

使用寿命轴承正确安装后,电机在常温常压下运行20000小时无故障,在高温环境下80℃~90℃,相对湿度80%,运行200小时后,轴承的润滑脂无泄漏挥发。

振动及噪音需供方提供相关检验报告同时用以下方法判定:手感法:正常轴承的内外座圈与滚动体的间隙为~0.010毫米。

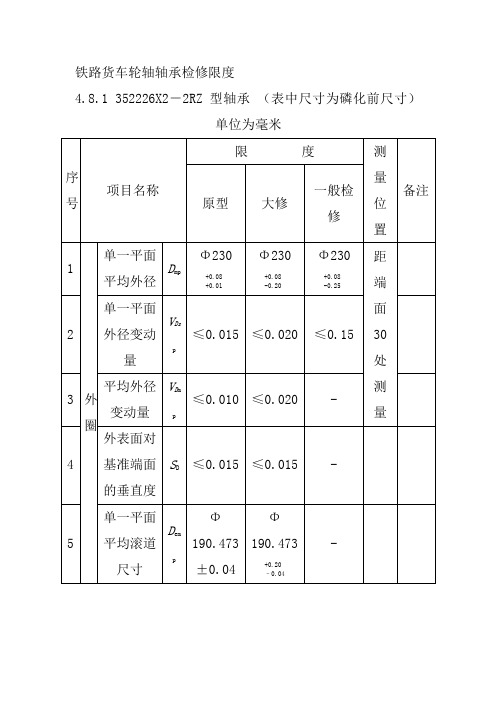

铁路货车轮轴轴承检修限度

铁路货车轮轴轴承检修限度4.8.1 352226X2-2RZ型轴承(表中尺寸为磷化前尺寸)单位为毫米序号项目名称限度测量位置备注原型大修一般检修1外圈单一平面平均外径D mpΦ230+0.08+0.01Φ230+0.08-0.20Φ230+0.08-0.25距端面30处测量2 单一平面外径变动量V Dsp≤0.015 ≤0.020 ≤0.153 平均外径变动量V D mp≤0.010 ≤0.020 -4 外表面对基准端面的垂直度S D≤0.015 ≤0.015 -5 单一平面平均滚道尺寸D empΦ190.473±0.04Φ190.473+0.20–0.04-6 单一平面滚道变动量V D ep≤0.007 ≤0.007 -7 滚道圆锥角偏差Δ2α-0.008-0.008-8 滚道对基准端面的垂直度S e≤0.007 ≤0.007 -9 滚道直线度L e(+)0.005 0.005 -1 0 一滚道对另一滚道的径向圆跳动量K er≤0.012 ≤0.012 -1 1 滚道与外表面间的厚度变动量K e≤0.015 ≤0.015 -1 2 单一平面平均牙口尺寸D LmpΦ217±0.03Φ217+0.10-0.03Φ217+0.10-0.03距端面1 3 单一平面牙口变动量V D Lp≤0.015 ≤0.060 ≤0.1006.5测量1 4 牙口与外表面间的厚度变动量K L≤0.015 ≤0.060 -1 5 平均宽度C m150 +0.05-0.25150 +0.05-0.35-1 6 宽度变动量V Cs≤0.011 ≤0.011 -1 7 滚道表面粗糙度R a0.00025 0.00025 -18内圈单一平面平均内径d mpΦ130-0.025-0.050Φ130-0.010-0.050Φ130-0.050距大端面15处测量二种公称尺寸指二个等级Φ129.5-0.025-0.050Φ129.5-0.010-0.050Φ129.5-0.0501 9 单一平面内径变动量V dsp≤0.014 ≤0.020 ≤0.0302 0 单一平面平均滚道尺寸d impΦ162.107+0.020-0.135Φ162.107+0.02-0.20-2 1 单一平面滚道变动量V d ip≤0.005 ≤0.005 -2 2 滚道圆锥角偏差Δ2β±0.003 ±0.003 -2 3 滚道对基准端面的垂直度S di≤0.004 ≤0.004 -2 4 滚道与内孔间的厚度变动量K i≤0.008 ≤0.014 -2 5 滚道凸度δ0.003~0.0060.003~0.006-滚道全宽0.002~0.004 0.002~0.004-检测距离362 6 大挡边平均宽度B fm12.991±0.0312.991+0.03-0.15-2 7 大挡边宽度变动量V B fs≤0.012 ≤0.012 -2 8 平均宽度B m67 +0.05-0.1067 +0.05-0.10-2 9 宽度变动量V B s≤0.011 ≤0.011 -3 0 大端面磨耗深度- / ≤0.15 ≤0.30偏磨不大于0.1mm3 1 滚道表面粗糙度R a0.00020 0.00020 -3 2 滚子引导面表面粗糙度R a0.00025 0.00025 -33滚子单一平面滚子平均直径D wmpΦ24.74±0.015Φ24.74+0.015-0.075-3 4 单一平面滚子直径变动量V D wsp≤0.002 ≤0.002 -3 5 圆锥角偏差Δ2±0.0025±0.0025-3 6 滚子大端面对外表面的跳动S Dw≤0.008 ≤0.008 -3 7 凸度形式/对数曲线对数曲线-3 8 凸度值/0.011~0.0150.011~0.015-3 9 长度尺寸L w47.460-0.347.460-0.5-4同组滚子V D w≤0.003 ≤0.003 ≤0.0030 直径相互差L一般检修中出现保持架脱落时检查4 1 滚动表面粗糙度R a0.00016 0.00016 -4 2 球基面粗糙度R a0.00020 0.00020 -43中隔圈单一平面平均外径D2mpΦ150±0.25Φ150±0.25-4 4 单一平面平均内径d2mpΦ130.5±0.10Φ130.5±0.10-4 5 宽度变动量V B2s≤0.011 ≤0.011 -46宽度尺寸B2m16 - -4 7 密封座单一平面平均内径d1mpΦ130-0.025-0.050Φ130-0.010-0.050Φ130-0.050内径工作面二种公称尺寸指二个等级Φ129.5-0.025-0.050Φ129.5-0.010-0.050Φ129.5-0.0504 8 单一平面内径变动量V d1p≤0.015 ≤0.030 ≤0.0604 9 单一平面平均外径D1mpΦ149-0.1Φ149-0.1Φ149-0.1非磨耗处5 0 单一平面外径变动量V D1p≤0.1 ≤0.1 ≤0.125 1 外表面与内孔间的厚度变动量K d1≤0.1 ≤0.1 -5 2 平均宽度B1m36 0-0.136 0-0.336 0-0.35 3 宽度变动量V B1S≤0.05 ≤0.05 -5 4 成套两内圈内径相互差/ ≤0.013 ≤0.013 ≤0.0135 5 保持架径向游动量352226X2/0.15~0.550.15~0.55(最大值≤0.70)0.15~0.55(最大值≤0.70)一般检修中更换保持架时测量KF.804370TVP≥0.25 6 内圈的径向跳动K ia≤0.020 ≤0.025 -5 7 外圈的径向跳动K ea≤0.025 ≤0.025 -5 8 滚道接触长度/ ≥70% ≥70% -涂色检查5 9 装配高Ⅰ/ 150 +0.71-0.51150 +0.71-1.20150 +0.71-1.20两内圈大端面间自由状态下60 装配高Ⅱ/ 222 +0.71-0.71222 +0.71-1.67-两密封座外端面间6 1 组装后的轴向游隙G a0.60~0.700.60~0.700.60~0.75自由状态下6 2 外油封组成与外圈牙口配合过盈量/ ≥0.15 ≥0.15 ≥0.156 3 外圈端面到外油封组成端面深度e ≥0.5 ≥0.4 ≥0.46 4 外油封组成扭矩(N·m)/ ≥122.5 ≥122.5 ≥122.5在规定扭矩下不得松动6 5 填注润滑脂重量(g)/400~440400~440400~440铁道车辆滚动轴承Ⅳ型润滑脂每列内圈组件(g)/110~125110~125110~125中隔圈部位(g)/160~180160~180160~180每侧油封唇口(g)/ 5~10 5~10 5~104.8.2 SKF 197726型轴承(表中尺寸为磷化前尺寸)单位为毫米序号项目名称限度(mm)测量位置备注原型大修一般检修1外圈单一平面平均外径D mpΦ230 +0.03-0.04Φ230+0.03-0.20Φ230+0.03-0.25距端面30处测量2 单一平面外径变动量V D p≤0.023 ≤0.023 ≤0.1503 单一平面平均滚道尺寸D empΦ202.646+0.040-0.020Φ202.646+0.200-0.020-4 单一平面滚道变动量V D ep≤0.012 ≤0.012 -5 单一平面平均牙口尺寸D LmpΦ217±0.03Φ217+0.10-0.03Φ217+0.10-0.03距端面6.5处测量6 单一平面牙口变动量V D Lp≤0.020 ≤0.080 ≤0.1007内圈单一平面平均内径d mpΦ130 -0.025-0.050Φ130-0.010-0.050Φ130-0.050距大端面15处测量两种公称尺寸系指两个等级Φ129.5-0.025-0.050Φ129.5-0.010-0.050Φ129.5-0.0508 单一平面内径变动量V d p≤0.013 ≤0.020 ≤0.0309 单一平面平均滚道尺寸d impΦ162.056+0.015-0.040Φ162.056+0.015-0.200-10 单一平面滚道变动量V d ip≤0.010 ≤0.010 -11 大挡边平均宽度B fm12.933±0.03012.933+0.030-0.150-12 大挡边宽度变动量V B fs≤0.020 ≤0.020 -13 平均宽度B m67 +0.050-0.10067 +0.050-0.100-14 大端面磨耗深度/ / ≤0.15 ≤0.30偏磨不大于0.1mm15滚子单一平面滚子平均直径D wmpΦ24.74+0.010-0.040Φ24.74+0.010-0.080-16 单一平面滚子直径变动量V D wsp≤0.004 ≤0.004 -17 长度尺寸L w47.505 0-0.547.505-0.5-18中 隔 圈 单一平面平均外径D 2mpΦ150±0.25Φ150±0.25-19 单一平面平均内径 d 2mp Φ130.5±0.10 Φ130.5±0.10 - 20宽度变动量 V B 2s ≤0.015 ≤0.015- 21密 封座 单一平面平均内径d 1mpΦ130-0.025-0.050Φ130-0.010 -0.050Φ1300 -0.050Φ129.5-0.025 -0.050Φ129.5-0.010 -0.050Φ129.50 -0.05022 单一平面内径变动量 V d 1p ≤0.020 ≤0.040 ≤0.08023 单一平面平均外径 D 1mp Φ149 0-0.040 Φ149 0-0.050 Φ149 0-0.08024 单一平面外径变动量V D 1p ≤0.020 ≤0.040 ≤0.08025 平均宽度 B 1m36 0-0.1036 0 -0.30 36 0-0.3026宽度变动量 V B 1s ≤0.020 ≤0.040-27 成 套 同组滚子直径相互差 V D WL ≤0.004 ≤0.004 ≤0.005 一般检修中出现保持架脱落时检查28 保持架径向游动量/0.60~1.00.50~0.900.60~1.0(新造轴承)、0.50~0.90(大修轴承)一般检修中更换保持架时测量29 两内圈内径相互差/ ≤0.013 ≤0.013 ≤0.01330 装配高Ⅰ/ 150 +0.70-0.40150 +0.70-1.20150 +0.70-1.20两内圈大端面间自由状态下31 组装后轴向游隙G a0.60~0.700.60~0.750.60~0.75自由状态下32 密封组成与外圈牙口配合过盈量/ ≥0.15 ≥0.15 ≥0.1533 密封组成间隙b0.40~0.800.40~0.800.40~0.8034 外圈端面到密封组成端面深度e 1.36±0.1 1.36 +0.1-0.2≥0.435 外油封组成扭矩(N·m)// / ≥122.5在规定扭矩下不得松动36 填注润滑脂总重量(g)/ 320~380320~380320~380铁道车辆滚动轴承IV型润滑脂每列内圈组件(g)/ 140~160140~160140~160中隔圈部位(g)/ 45~65 45~65 45~654.8.3 353130A型和353130X2-2RZ型轴承(表中尺寸为磷化前尺寸)单位为毫米序号项目名称限度测量位置备注原型大修一般检修1 外圈单一平面平均外径D mpΦ250+0.08+0.01Φ250+0.08-0.20Φ250+0.08-0.25距端2 单一平面外径变动量V Dsp≤0.015 ≤0.020 ≤0.15面30处测量3 平均外径变动量V D mp≤0.010 ≤0.020 -4 外表面对基准端面的垂直度S D≤0.015 ≤0.015 -5 单一平面平均滚道尺寸D empΦ209+0.09+0.05Φ209+0.20+0.05-6 单一平面滚道变动量V D ep≤0.007 ≤0.007 -7 滚道圆锥角偏差Δ2α-0.008-0.008-8 滚道对基准端面的垂直度S e≤0.007 ≤0.007 -9 滚道直线度L e(+)0.005 0.005 -1 0 一滚道对另一滚道的径向圆跳动量K er≤0.012 ≤0.012 -1 1 滚道与外表面间的厚度变动量K e≤0.015 ≤0.015 -1 2 单一平面平均牙口尺寸D LmpΦ237±0.03Φ237+0.10-0.03Φ237+0.10-0.03距端面6.5处测量1 3 单一平面牙口变动量V D Lp≤0.015 ≤0.060 ≤0.1001 4 牙口与外表面间的厚度变动量K L≤0.015 ≤0.060 -1 5 平均宽度C m160 +0.05-0.25160 +0.05-0.35-1 6 宽度变动量V Cs≤0.011 ≤0.011 -1 7 滚道表面粗糙度R a0.00025 0.00025 -18内圈单一平面平均内径d mpΦ150-0.008-0.033Φ150+0.007-0.033Φ150+0.017-0.033距大端面15处测量二种公称尺寸指二个等级Φ149.5-0.008-0.033Φ149.5+0.007-0.033Φ149.5+0.017-0.0331 9 单一平面内径变动量V dsp≤0.014 ≤0.020 ≤0.0302 0 单一平面平均滚道尺寸d impΦ184.996–0.06Φ184.996+0.02–0.20-2 1 单一平面滚道变动量V d ip≤0.005 ≤0.005 -2 2 滚道圆锥角偏差Δ2β±0.003 ±0.003 -2 3 滚道对基准端面的垂直度S di≤0.004 ≤0.004 -2 4 滚道与内孔间的厚度变动量K i≤0.008 ≤0.014 -2 5 滚道凸度δ0.003~0.0060.003~0.006-滚道全宽0.002~0.0040.002~0.004-检测距离402 6 大挡边平均宽度B fm12.492±0.0312.492+0.03-0.15-2 7 大挡边宽度变动量V B fs≤0.012 ≤0.012 -2 8 平均宽度B m71 +0.05-0.1071 +0.05-0.10-2 9 宽度变动量V B s≤0.011 ≤0.011 -3 0 大端面磨耗深度/ / ≤0.15 ≤0.30偏磨不大于0.1mm3 1 滚道表面粗糙度R a0.00020 0.00020 -3 2 滚子引导表面粗糙度R a0.00025 0.00025 -3 3 滚子单一平面滚子平均直径D wmpΦ23.198±0.015Φ23.198+0.015-0.075-3 4 单一平面滚子直径变动量V D wsp≤0.002 ≤0.002 -3 5 圆锥角偏差Δ2±0.0025 ±0.0025 -3 6 滚子大端面对外表面的跳动S Dw≤0.008 ≤0.008 -37凸度形式/ 对数曲线对数曲线-3 8 凸度值/0.010~0.0140.010~0.014-3 9 长度尺寸L w51.763-0.351.763-0.5-4 0 同组滚子直径相互差V D wL≤0.003 ≤0.003 ≤0.003一般检修中出现保持架脱落时检查4 1 滚动表面粗糙度R a0.00016 0.00016 -4 2 球基面粗糙度R a0.00020 0.00020 -43中隔圈单一平面平均外径D2mpΦ170±0.25Φ170±0.25-4 4 单一平面平均内径d2mpΦ150.5±0.10Φ150.5±0.10-4 5 宽度变动量V B2s≤0.011 ≤0.011 -46宽度尺寸B2m14 - -47成套两内圈内径相互差/ ≤0.013 ≤0.013 ≤0.0134 8 保持架径向游动量/0.15~0.650.15~0.65(最大值≤0.80)0.15~0.65(最大值≤0.80)一般检修一般检修中更换保持架时测量中更换保持架时测量4 9 内圈的径向跳动K ia≤0.025 ≤0.025 -5 0 外圈的径向跳动K ea≤0.030 ≤0.030 -5 1 滚道接触长度/不得仅内侧接触不得仅内侧接触-涂色检查5装配高Ⅰ/ 156 +0.71-0.51156 +0.71-1.20156 +0.71-1.20两2自由状态下内圈大端面间5 3 装配高Ⅱ/224+0.71-0.71224+0.71-1.67- 两密封座外端面间适用于353130X2-2RZ型5 4 组装后轴向游隙G a0.60~0.700.60~0.700.60~0.75自由状态下5 5 外油封组成与外圈牙口配合过盈量/ ≥0.15 ≥0.15 ≥0.155 6 外圈端面到外油封组成端面深度e ≥0.5 ≥0.4 ≥0.45 7填注润滑脂总重量(g)/ 430~480 430~480430~480铁道车辆滚动轴承Ⅳ型润滑脂每列内圈组件(g)/ 120~140 120~140120~140中隔圈部位(g)/ 170~190 170~190170~190每侧油封唇口(g)/ 5~10 5~10 5~104.8.4 铁路货车353130B(C353130)型和CTBU150(SKF ITALY V OR-7030 A)型轴承(表中尺寸为磷化前尺寸)单位为毫米序号项目名称限度测量位置备注原型大修一般检修1外圈单一平面平均外径D mpΦ250+0.040-0.030Φ250+0.040-0.200Φ250+0.040-0.250距端面30处测量2 单一平面外径变动量V D p≤0.023 ≤0.023 ≤0.1503 单一平面平均牙口尺寸D LmpΦ238.165±0.030Φ238.165+0.100-0.030Φ238.165+0.100-0.030距端面6.5处测量4 单一平面牙口变动量V D Lp≤0.025 ≤0.080 ≤0.1005 单一平面平均滚道尺寸D empΦ223.804+0.070+0.030Φ223.804+0.250+0.030-6 单一平面滚道变动量V D ep≤0.023 ≤0.023 -7 平均宽度C m160±0.05 160+0.05-0.20-8内圈单一平面平均内径d mpΦ150-0.008-0.033Φ150+0.007-0.033Φ150+0.017-0.033距小端面7及大端面20处测量二种公称尺寸指二个等级;一般检修距大端面20处测量Φ149.5-0.008-0.033Φ149.5+0.007-0.033Φ149.5+0.017-0.0339 单一平面内径变动量V d p≤0.015 ≤0.030 ≤0.03010 单一平面平均滚道尺寸d impΦ188.775-0.030-0.070Φ188.775-0.030-0.250-11 单一平面滚道变动量V d ip≤0.019 ≤0.019 -12 大挡边平均外径D fmpΦ199.23+0.05Φ199.23+0.08-0.03[其中尺寸为Φ199.23+0.08+0.05的应选配装过盈量不大于0.37的油封;尺寸为Φ199.23-0.03的应选配装过盈量不小于0.10的油封]Φ199.23+0.08-0.03[其中尺寸为Φ199.23+0.08+0.05的应选配装过盈量不大于0.37的油封;尺寸为Φ199.23-0.03的应选配装过盈量不小于0.10的油封]13 大挡边平均宽度B fm22.574±0.03022.574+0.030-0.150-14滚子单一平面滚子平均直径D wmpΦ22.213+0.010-0.010Φ22.213+0.010-0.080-15 单一平面滚子直径变动量V D wsp≤0.002 ≤0.002 -16 长度尺寸L w50.059 0-0.35050.059-0.550-17 中隔圈宽度变动量V B2s≤0.020 ≤0.020 -18成套同组滚子直径相互差V D wL≤0.003 ≤0.003 ≤0.005一般检修中出现保持架脱落时检查19 两内圈内径相互差/ ≤0.013 ≤0.013 ≤0.013距大端面20处测量20 保持架径向游动量/0.70~1.100.55~1.100.70~1.10(新造轴承)、0.55~1.10(大修轴承)一般检修中更换保持架测量21 装配高Ⅰ/ 180.6+0.71-0.51180.6+0.71-1.51180.6+0.71-1.51两内圈大端面间自由状态下22 组装后轴向游隙G a0.60~0.700.60~0.700.60~0.75自由状态下23 密封组成与外圈牙口配合过盈量/0.135~0.3250.135~0.325≥0.1324 密封组成间隙b 0.7~1.1 0.7~1.10.7~1.125 外圈端面到密封组成端面深度e 1.36±0.1 1.36+0.1-0.21.36+0.1-0.226 填注润滑脂总重量(g)/ 225~265 225~265225~265铁道车辆滚动轴承IV型润滑脂每列内圈组件(g)/ 90~110 90~110 90~110中隔圈部位(g)/ 40~60 40~60 40~604.8.5 F-808997.TAROL150/250-B-TVP型轴承(表中尺寸为磷化前尺寸)单位为毫米序号项目名称大修限度备注公制英制1外圈单一平面平均外径D mpΦ250 +0.025-0.252 外径圆度△Cfd≤0.0203 平均外径变动量V D mp≤0.0254 外表面对基准端面的垂直度S D≤0.033号项目名称备注公制英制5 单一平面平均滚道尺寸D empΦ210.115+0.20+0.091Φ209.969+0.20-0.036 滚道圆度△Cfd≤0.0137 滚道圆锥角偏差△2α±0.011检测距离308 滚道对基准端面的垂直度S e0.00559 滚道直线度L e(+)0.00410 一滚道对另一滚道的径向圆跳动K er≤0.01211 滚道与外表面间的厚度变动量K e≤0.05012 单一平面平均牙口尺寸D LmpΦ238.125+0.1413 牙口圆度△Cfd≤0.080号项目名称备注公制英制14 牙口与外表面间的厚度变动量K L≤0.08015 平均宽度C m1600-0.3516 宽度变动量V Cs≤0.02117 外径面粗糙度R a0.00118 滚道表面粗糙度R a0.0002519 端面粗糙度R a0.00120内圈单一平面平均内径d mpΦ149.992 +0.015-0.02521 内径圆度△Cir≤0.01822 单一平面平均滚道尺寸d impΦ188.454 +0.02-0.20Φ188.875+0.02-0.2023 滚道圆度△Cir≤0.00724 滚道圆锥角偏差△2β±0.011检测距离3025 滚道对基准端面的垂直度S di0.0055号项目名称备注公制英制26 滚道与内孔间的厚度变动量K i≤0.03527 滚道直线度L e(+)0.00428 大挡边平均宽度B fm9.604 0-0.158.885 0-0.1529 大挡边宽度变动量V B fs≤0.02830 平均宽度B m70.39 -0.047-0.125 31 宽度变动量V B s≤0.02132 滚道表面粗糙度R a0.0002033 滚子引导面表面粗糙度R a0.0003034滚子单一平面滚子平均直径D wmpΦ22.419 +0.007-0.070Φ22.225+0.007-0.07035 单一平面滚子直径变动量V D wsp≤0.001836 圆度误差△Cir≤0.0018号项目名称备注公制英制37 圆锥角偏差△2ϕ±0.002 检测距离2638 滚子大端面对外表面的跳动S Dw≤0.00839 凸度/ 0.0121~0.036340 长度尺寸L w50.2 +0.05-0.45Φ50.05+0.05-0.4541 同组滚子直径相互差V D wL≤0.00242 同组滚子角度相互差V2ϕL≤0.00243 滚动表面粗糙度R a0.0001644 球基面粗糙度R a0.0003045中隔圈单一平面平均外径D2mpΦ171±146 单一平面平均内径d2mpΦ150.8±0.547 宽度变动量V B2s≤0.021号项目名称备注公制英制48 两端面粗糙度R a0.000549密封座内径尺寸△d1mpΦ149.967 +0.04550 内径圆度△Cir≤0.01251 单一平面平均外径D1mpΦ181 0-0.05非磨耗处52 外径圆度△Cir≤0.0953 外表面与内孔间的厚度变动量K d1≤0.154 平均宽度B1m31 +0.08-0.2855 宽度变动量V B1S≤0.02556 大端面粗糙度R a0.00157成套两内圈内径相互差/ ≤0.01258 内圈的径向跳动K ia≤0.03559 外圈的径向跳动K ea≤0.05060 滚道接触长度/ ≥70%号项目名称备注公制英制61 装配高Ⅰ/ 154.5 +0.4-1.2自由状态下62 装配高Ⅱ/ 216.5 +0.2-1.863 组装后的轴向游隙G a0.533~0.6350.533~0.685自由状态下64 注脂量(g)/ 370±20 铁道车辆滚动轴承Ⅳ型润滑脂4.8.6 353132A(352132A)型轴承(表中尺寸为磷化前尺寸)单位为毫米序项目名称限度测备号原型大修一般检修量位置注1外圈单一平面平均外径D mpΦ270+0.05-0.02Φ270+0.05-0.20Φ270+0.05-0.25距端面30处测量2 单一平面外径变动量V Ds p≤0.020 ≤0.020 ≤0.153 平均外径变动量V D mp≤0.010 ≤0.020 -4 外表面对基准端面的垂直度S D≤0.020 ≤0.020 -5 单一平面平均滚道尺寸D empΦ225.5+0.09+0.04Φ225.5+0.20+0.04-6 单一平面滚道变动量V D ep≤0.012 ≤0.012 -7 滚道圆锥角偏差Δ2α-0.01-0.010-8 滚道对基准端面的垂直度S e≤0.012 ≤0.012 -9 滚道直线度L e(+)0.005 0.005 -1 0 一滚道对另一滚道的径向圆跳动量K er≤0.015 ≤0.015 -1 1 滚道与外表面间的厚度变动量K e≤0.015 ≤0.015 -1 2 单一平面平均牙口尺寸D LmpΦ256±0.03Φ256+0.10-0.03Φ256+0.10-0.03距端面6.5处测量1 3 单一平面牙口变动量V D Lp≤0.020 ≤0.060 ≤0.1001 4 牙口与外表面间的厚度变动量K L≤0.025 ≤0.060 -1 5 平均宽度C m170+0.05-0.25170+0.05-0.35-1 6 宽度变动量V Cs≤0.011 ≤0.011 -1 7 滚道表面粗糙度R a0.00025 0.00025 -1 8 内圈单一平面平均内径d mpΦ160-0.008-0.033Φ160+0.007-0.033Φ160+0.017-0.033距大端面25及距小二种公称Φ159.5-0.008-0.033Φ159.5+0.007-0.033Φ159.5+0.017-0.0331 9 单一平面内径变动量V ds p≤0.020 ≤0.025 ≤0.030端8处测量尺寸指二个等级,一般检修距大端面25处测量2 0 单一平面平均滚道尺寸d impΦ196.887–0.06Φ196.887–0.20-2 1 单一平面滚道变动量V d ip≤0.005 ≤0.005 -2 2 滚道圆锥角偏差Δ2β±0.004 ±0.004 -2 3 滚道对基准端面的垂直度S di≤0.007 ≤0.007 -2 4 滚道与内孔间的厚度变动量K i≤0.011 ≤0.014 -2 5 滚道凸度δ0.003~0.0060.003~0.006-滚道全宽0.002~0.0040.002~0.004-检测距离422 6 大挡边平均外径D fmpΦ210+0.05Φ210+0.08-0.03[其中尺寸为Φ210 0-0.03的应选配装过盈量不小于0.10的油封]Φ210+0.08-0.03[其中尺寸为Φ210 0-0.03的应选配装过盈量不小于0.10的油封]2 7 大挡边平均宽度B fm27.491±0.0327.491+0.03-0.15-2 8 大挡边宽度变动量V B fs≤0.012 ≤0.012 -2 9 平均宽度B m91+0.05-0.1091+0.05-0.10-3 0 宽度变动量V B s≤0.011 ≤0.011 -3 1 大端面磨耗深度/ / ≤0.15 ≤0.30偏磨不大于0.1mm3 2 滚道表面粗糙度R a0.00020 0.00020 -3 3 滚子引导表面粗糙度R a0.00025 0.00025 -34滚子单一平面滚子平均直径D wmpΦ26.250±0.015Φ26.250+0.015-0.075-3 5 单一平面滚子直径变动量V D wsp≤0.002 ≤0.002 -3 6 圆锥角偏差Δ2±0.003 ±0.003 -3 7 滚子大端面对外表面的跳动S Dw≤0.008 ≤0.008 -3 8 凸度形式/ 对数曲线对数曲线-3 9 凸度/0.009~0.0140.009~0.014-4 0 长度尺寸L w55.9610-0.355.961-0.5-4 1 同组滚子直径相互差V D wL≤0.003 ≤0.003 ≤0.003一般检修中出现保持架脱落时检查4 2 滚动表面粗糙度R a0.00016 0.00016 -4 3 球基面粗糙度R a0.00020 0.00020 -44中隔圈单一平面平均外径D2mpΦ180±0.25Φ180±0.25-4 5 单一平面平均内径d2mpΦ160.5±0.1Φ160.5±0.1-4 6 宽度变动量V B2s≤0.013 ≤0.013 -47宽度尺寸B2m13 - -48成套两内圈内径相互差/ ≤0.013 ≤0.013 ≤0.0134 9 保持架径向游动量/0.60~1.100.60~1.200.60~1.20一般检修中更换保持架时测量5 0 内圈的径向跳动K ia≤0.030 ≤0.030 -5 1 外圈的径向跳动K ea≤0.035 ≤0.035 -5 2 装配高Ⅰ/195+0.71-0.51195+0.71-1.201950.71-1.20两内圈大端面间自由状态下5 3 组装后轴向游隙G a0.60~0.700.60~0.700.60~0.75自由状态下5 4 密封组成与外圈牙口配合过盈量/ ≥0.15 ≥0.15 ≥0.155 5 外圈端面到密封组成端面深度/ ≥0.8 ≥0.7 ≥0.75 6 填注润滑脂总重量(g)/ 280~330280~330280~330铁道车辆滚动轴承ⅴ型润滑脂每列内圈组件(g)/ 90~115 90~115 90~115中隔圈部位(g)/ 90~110 90~110 90~1104.8.7 353132B(353132X2-2RS)型轴承(表中尺寸为磷化前尺寸)单位为毫米序号项目名称限度测量位置备注原型大修一般检修1外圈单一平面平均外径D mpΦ270+0.05-0.02Φ270+0.05-0.20Φ270+0.05-0.25距端面30处测量2 单一平面外径变动量V Ds p≤0.018 ≤0.020 ≤0.153 平均外径变动量V D mp≤0.010 ≤0.020 -4 外表面对基准端面的垂直度S D≤0.018 ≤0.018 -5 单一平面平均滚道尺寸D empΦ239.904+0.100+0.060Φ239.904+0.200+0.060-6 单一平面滚道变动量V D ep≤0.010 ≤0.010 -7 滚道圆锥角偏差Δ2α-0.010-0.010-8 滚道对基准端面的垂直度S e≤0.010 ≤0.010 -9 滚道直线度L e(+)0.005 0.005 -10 一滚道对另一滚道的径向圆跳动量K er≤0.012 ≤0.012 -11 滚道与外表面间的厚度变动量K e≤0.012 ≤0.015 -12 单一平面平均牙口尺寸D LmpΦ255.4±0.03Φ255.4+0.10-0.03Φ255.4+0.10-0.03距端面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁路货车轴承一般检修审查细则公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]批准文号:中铁认函[2015]186号编号:HLX-003:2015铁路货车轴承一般检修资质审查细则2015-05-27发布 2015-05-27实施中铁检验认证中心发布前言本细则依据铁总运[2014]121号文《中国铁路总公司关于印发<铁路车辆维修资质管理办法>的通知》及相关法律法规的要求制定。

本细则自实施之日起,原《铁路货车轴承一般检修生产质量认证细则》作废。

本细则由中铁检验认证中心编制,报中国铁路总公司运输局核备。

本细则版权归中铁检验认证中心所有,任何单位和个人未经许可不得擅自用于商业用途。

目录1 适用范围 (1)2 申请条件...................................................... .. (1)3 申请材料..................................................... (2)4 审查程序................. ............................... . (2)受理.............................................. .............. . (2)审查组组成.............................................. . (3)审查实施.......................................................... (3)审查结果.......................................................... (4)审查时限............................................ ......... ..... .45 监督管理.............................................. ............ (4)6 批准....................................................... .... .... ..6 附录1:铁路货车重要零部件维修资质审查申请书附件1:铁路货车轴承一般检修资质审查检查表表1:工艺装备及检测试验设备明细表2:检查项目及质量标准铁路货车轴承一般检修资质审查细则1.适用范围本细则适用于铁路货车重要零部件轴承一般检修的资质审查。

本细则所称铁路货车是指直接承担铁路公共运输和检测试验任务的铁路货车和经国家铁路过轨运输的企业自备铁路货车,以及其他规定按照铁路车辆管理的移动设备。

2.申请条件2.1取得铁路货车轴承一般检修资质应当具备下列条件:a)申请单位是企业法人,或铁路运输企业授权的分支机构;b)轴承一般检修申请应满足下列条件之一:①具有任一型号的轴承一般检修资质或轴承大修资质;②具有任一车型的铁路货车制造许可证、或厂修维修许可证、或段修资质;③中国铁路总公司有关部门对轴承检修能力建设的批准;④维修后的轴承应具有国内铁路货车装车运用/试用经历,应持续运用不少于1年或10万公里,装车数量不少于5辆货车车辆;需提供1个及以上使用部门(铁路局、或铁路局车辆管理部门、或整车造修单位)的装车运用/试用证明,内容包括轴承的名称、型号、使用数量、使用项目或场所、使用情况等。

c)申请单位应当具备相应制造或者维修管理经历的高层管理人员和专业技术人员;具备能够持续批量维修和保证维修质量的生产设备设施、工艺装备等基础条件;具备能够验证维修质量的计量、检验、试验手段和完善的管理制度、产品质量保证体系以及售后服务体系;应符合《铁路货车轴承一般检修资质审查检查表》(附件1);d)申请单位应当具有申请型号轴承一般修必备的相关技术文件;e)初步审查合格;f)法律法规及中国铁路总公司规定的其他条件。

申请单位具有多个维修地址的,申请时应当加以明确。

每个维修地址应单独申请资质。

3.申请材料3.1申请铁路货车轴承一般检修资质应当提交下列材料:a)铁路货车重要零部件维修资质审查申请书(附录1);b)企业法人营业执照副本的复印件,铁路运输企业授权的分支机构应提供授权证明复印件;c)轴承一般修或大修资质证明复印件、或铁路货车任一车型的制造许可证、或厂修维修许可证、或段修资质的复印件,或中国铁路总公司有关部门对轮轴检修能力建设的批准材料复印件,或装车运用/试用证明原件。

d)质量保证体系有效运行的证明,提交以下三个文件之一:①申请单位通过ISO9001质量管理体系认证的证书复印件,证书应有效,且认证范围包括该维修地址的检修业务;②申请单位的上级单位通过ISO9001质量管理体系认证的证书复印件,证书应有效,且认证范围包括申请单位该维修地址的检修业务;③车辆监造单位、或验收单位出具的申请单位质量保证体系有效运行的证明,证明出具时间距申请时间不超过6个月;;e)初步审查合格证明原件,换发资质时可不提供;f)试修工艺报告[报告内容至少包含:项目来源、试修依据、技术资料来源、试修型号的主要结构特点、试修工艺流程、试修工艺分析、人员培训情况、样件试修情况等,并附试修型号用主要工艺文件明细、工艺装备明细、检测器具明细、质量记录明细、外购件明细等];g)质量检查报告(包含试修过程的主要检查项目和检查记录);h)车辆监造单位、或验收单位、或申请单位所在(地)铁路局车辆管理部门出具的试修监督检验报告;i)法律法规及中国铁路总公司要求的其他材料。

3.2申请单位应当按照规定的格式填写申请材料,并对申请材料内容的真实性、有效性负责。

3.3申请单位具有多个维修地址的,应分别提交完整的申请材料。

申请单位同时申请多个型号的维修资质时,可使用同一套申请材料。

4.审查程序4.1受理4.1.1申请单位在提出审查申请前,应经初步审查合格。

铁路局分支机构应由铁路局组织初步审查;具有铁路货车制造许可证的申请单位可由本单位会同监造或验收单位组织初步审查;以上两种情况以外的单位由申请单位所在地铁路局和相关监造或验收单位组织初步审查。

4.1.2中铁检验认证中心收到维修单位的审查申请材料后,对提交的申请材料发现的问题根据下列情况分别作出处理:a)申请材料存在可以当场更正的错误的,允许申请人当场更正;b)申请材料不齐全或者不符合规定形式的,当场或者在5个工作日内一次告知申请人需要补正的全部内容;4.1.3申请单位递交的申请材料齐全、符合规定形式,或者按要求提交全部补正申请材料后,对该申请单位一年内轴承一般检修质量及申请型号是否符合中国铁路总公司要求等相关情况进行核查,核查合格后,中铁检验认证中心受理维修资质申请。

申请材料不全、或不符合规定形式、或核查不合格,中铁检验认证中心不予受理。

4.2审查组组成受理申请后,根据审查内容从专家库推荐审查专家。

参加审查的专家应当从事与轴承检修相关的铁路车辆管理、制造、维修、监造或验收等相关工作,并具备相应的资格条件和经验。

审查组原则上应5至7人,必要时可聘请库外专家,库外专家人数不应超过专家组总人数的1/5。

专家须与申请单位无直接利害关系,应对申请资料和信息保密。

4.3审查实施4.3.1申请单位应按申请型号分别准备试修样件。

中铁检验认证中心组织专家对申请型号按照《铁路货车轴承一般检修资质审查检查表》(附件1)进行现场审查。

4.3.2维修单位申请5.2.2和条款的变更时、或换发轴承一般检修资质时,应对原有资质内的型号按轴径系列准备有代表性的轴承样件,重新进行现场审查。

4.3.3现场审查结束后,审查组形成《铁路货车重要零部件维修资质审查报告》;当现场审查结论为通过时,申请单位应在1个月内对现场审查中发现的不合格项分析原因并采取纠正措施,由审查组长或审查组长指定的专家对纠正措施及证实资料的有效性进行确认。

现场审查结论不通过时,维修单位可重新申请。

4.3.4现场审查时间根据所申请型号确定。

4.4审查结果4.4.1审查结果合格时,中铁检验认证中心向申请单位出具《铁路货车维修资质通知书》,同时抄送中国铁路总公司车辆主管部门及相关监造或验收单位。

审查结果不合格时,中铁检验认证中心向申请单位出具《铁路货车维修资质审查结果通知书》。

4.4.2《铁路货车维修资质通知书》应当载明维修类别、维修单位名称、维修地址、维修型号、起始日期和有效期等内容,并有唯一编号。

4.5审查时限4.5.1中铁检验认证中心自受理申请之日起20个工作日内完成轴承一般检修资质审查工作。

20个工作日内不能完成的,经中铁检验认证中心主管负责人批准,可以延长10个工作日,并将延长期限的理由告知申请单位。

组织专家进行现场核实、检验、检测等所需时间不计算在上述期限内。

4.5.2申请单位由于特殊原因需推迟审查的,应向中铁检验认证中心提交书面申请。

5.监督管理5.1铁路货车轴承一般检修资质自资质通知书中载明的日期起,有效期为5年;需要延续资质的维修单位应当在有效期满60个工作日前向中铁检验认证中心提出申请。

中铁检验认证中心按条款规定组织审查合格后,换发资质通知书。

5.2资质变更5.2.1在铁路货车轴承一般检修资质有效期内,单位名称或地址名称发生变化的,应当自变化事项发生后30个工作日内向中铁检验认证中心提出变更申请,并提交相关证明材料,经中铁检验认证中心资料审查确认后,重新出具资质通知书,变更后的维修资质有效期不变。

申请变更的维修单位应当提交的相关证明材料包括:原资质通知书、变更事项说明及有效证明材料(加盖公章)。

5.2.2维修单位由于维修地址变化等原因造成审查条件发生实质性变化时,应重新申请资质审查,中铁检验认证中心按条款规定组织审查合格后,重新出具资质通知书。

5.2.3维修单位的维修条件、检验手段或维修工艺发生较大变化的,应及时向中铁检验认证中心报告,中铁检验认证中心重新组织审查。

5.3监督检查5.3.1中铁检验认证中心对取得轴承一般检修资质的维修单位在资质有效期内至少实施一次监督检查。

维修单位有多个维修地址的,每个维修地址应单独进行监督检查。

监督检查的时机自资质开始有效之日起24至36个月内进行,中铁检验认证中心组织3至5名专家对轴承一般检修资质内的有代表性的样件进行现场审查。

5.3.2中国铁路总公司车辆主管部门提出要求时可增加监督检查频次。

5.3.3监督检查合格的,维修单位可依据资质通知书继续开展轴承一般检修工作;监督检查不合格的,中铁检验认证中心根据情况暂停或注销该维修单位部分型号或所有型号的轴承一般检修资质。

5.4维修地址2年以上未开展轴承一般检修检修工作的,应及时向中铁检验认证中心报告,中铁检验认证中心视相关情况暂停该类别部分型号或所有型号的维修资质。