基于MATLAB的高次多项式凸轮型线优化设计

基于MATLAB的凸轮轮廓曲线设计

tulun=@(x) (200*((x./pi)-1/(2*pi)*sin(2*x))).*(x>=0&x<= pi)+(-200/pi*x+400).*(x>=pi&x<=2*pi); i=1; (下转第174页)

《科技传播》 2011•8(上) 176

应用技术 Applied Technology

4 结论

在隧道施工的整个工程中 , 一旦发生灾害性事故 , 不仅延误 工期、大幅度提高工程费用 , 同时如处理不当 , 还会遗留工程质 量后患 , 甚至出现人生伤害 , 但由于隧道施工地质条件的不断变 化, 当一些不能预计到的突发现象发生时 , 应采取各种应变措施 , 按照安全、优质、高效、投资节约的总原则对事故进行处理 , 这 就是动态施工管理的本质含义。 在软弱围岩中的隧道施工 , 导致塌方的原因虽然是多种多样 的, 但如果在施工管理和技术上加以认真地改善 , 遵循“先预探、 管超前、预注浆、短进尺、弱爆破、强支护、早封闭、勤量测、 图 23.1.3 差动变压器结构示意图 图 3 差动变压器原理图 锚杆 快反馈、紧衬砌”的施工原则 , 加强超前地质预报和监控量测信 当铁芯由中心向上端移动时, L1 和 L2 的电感耦合增加, e2 增大, 而 L1 和 L3 的电感耦合减小, 锚杆是隧道施工过程中维护围岩稳定 , 保证施工安全的重要 息反馈 , 及时调整设计参数 , 就会使塌方事故得到有效控制 , 因 e3 变小,故两个次级绕组便产生电压差△e(△e=e2—e3) ,此输出电压△e 与铁芯的位移在一定范 支护手段之一 , 施工完成后 , 在一定程度上还可以作为永久支护 此要更多地从施工方面去分析塌方的原因 , 如由于抢工期心切而 围内成线性关系,因此差动变压器就将铁芯的位移量转换成电量。当铁芯由中心向下移动时,L1 结构的一部分发挥作用。对于软弱围岩中的隧道施工 , 锚杆能有 忽略地质因素 ; 片面追求进尺而不及时封闭断面或不及时跟进衬 与 L3 的电感耦合增大, e3 增大,而 L1 与 L2 的耦合减小,e2 变小,故次级输出电压△ e =e3—e2 , 此输出电压在相位上改变了 180º。在图(四)中,铁芯由中心零点向任一端移动时,次级输出电压 效限制约束围岩变形 , 制止围岩强度的恶化 , 其加固作用 , 可使 砌; 在出现塌方迹象时不采取或被动采取辅助措施 ; 破碎岩层中 △e 均为交流,若△ e 直接使用电压表测量,只能反映位移的大小,不能反映方向,为了达到消除 围岩中松动区的节理裂隙及破裂面等得以联结 , 使锚固区围岩形 不设超前支护或支护不到位等 , 都是造成塌方或是塌方扩大的原 零点残余电压及辨别方向的目的,必须经过放大和相位调节,才能得到正、负极性的输出电压,从 成整体加固带 , 大幅提高围岩强度 , 同时锚杆群可有效提高层状 因。 而判断出铁芯的正、负方向。 围岩的层间结合力 , 以提高隧道的整体稳定性。 若忽略涡流损耗、铁损等因素,差动变压器的输出由下式确定: 参考文献 锚杆施工中 , 要合理确定锚杆参数 , 充分发挥群锚作用 , 避 若铁芯处于中间平衡位置 [1]关宝树,杨其新.地下工程概论[M].成都:西南交通大学 免不配置垫板、布置不合理、砂浆充填不密实及长锚短打等现象 △e = 0 出版社,2001. 若铁芯上升时 发生。 [2]铁道部.铁路隧道工程施工技术指南(TZ 204-2008)[S]. ui 3.2 塌方处理效果 △e = 2ω△M 北京:中国铁道出版社,2008. 2 2 R p + ( ωL p ) 本次塌方处理从 7 月 24 日开始 , 至 9 月底处理完毕 , 整个处 [3]铁道部.铁路隧道喷锚构筑法技术规范[S].北京:中国铁 理过程历时 2 个多月 , 实际注浆量 224.0m3。注浆完毕后 , 开挖情 道出版社,2002. 若铁芯下降时 况显示 , 坍体泥岩破碎体及土石松散体相当于凝结成一个低标号 [4]铁路工程施工技术手册——隧道(上、下册)[M].北京: ui ,经量测资料分析 , 的混凝土整体 , 隧道拱部也具备了自稳能力 中国铁道出版社,2003. △e = -2ω△M

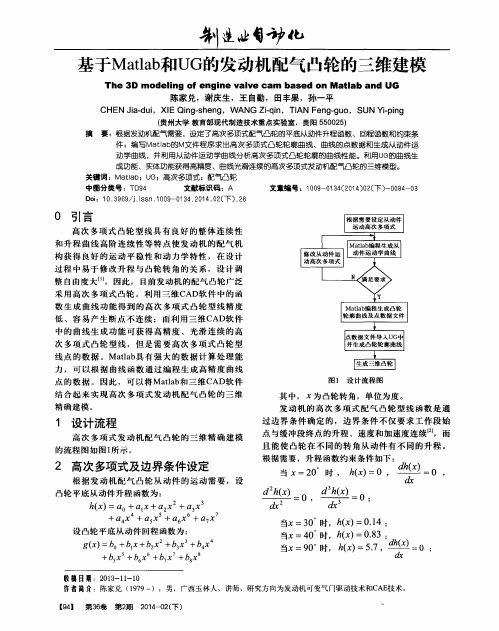

基于Matlab和UG的发动机配气凸轮的三维建模

作者简介:陈家兑 ( 1 9 7 9一 ),男,广西 玉林 人,讲师 ,研究方 向为发动机可变气 门驱动技 术 ̄ U CA E 技 术。 【 g 4 】 第3 6 卷 第2 期 2 0 1 4 — 0 2 ( :

匐 似

l e g e n d ( ’ 位移’ , ’ 速 度’ , ’ 加 速 度’ )

中图分类号 :T D 9 4 文献标识码 :A

文章编号 :1 0 0 9 —0 1 3 4 ( 2 0 1 4 ) o r ( 下) 一 0 0 9 4 —0 3

Do i :1 0 . 3 9 6 c } / J . i s s n . 1 0 0 9 —0 1 3 4 . 2 0 1 4 . o 2 ( 下) . 2 6

摘 要 : 根据 发动机 配气需 要 , 设 定了高次多 项式配气凸轮的平底从动件升程函数 、回程函数和约束条 件 ;编 写M a t l a b 的M文件程序 求出高次多 项式凸轮 轮廓曲线 、曲线的点 数据和生成从 动件运 动学曲线 ,并利用从动件运 动学曲线分 析高次多项 式凸轮轮廓 的曲线性能 。利用 U G 的曲线生 成功 能、实体 功能获得高精度、曲线光滑连续的高次多项式发动机配气凸轮的三维模型 。 关键词 :M a t l a b ;U G;高次多项式 ;配气凸 轮

凸轮平 底从 动 件升 程 函数为 :

- ] c

:

0 ,

d Z h ( x )

—

:

0, —

d 3 h ( x )

:

0;

( ) =a 0 +a l x+a 2 x +a 3 x

x7 + a4x 4 + a 5 x 5 + a6x6 + a 7

设 凸轮平 底从 动件 回程 函数 为 :

基于MATLAB和C++ Builder平台的发动机凸轮型线仿真设计方法研究

基于MATLAB和C++ Builder平台的发动机凸轮型线仿真

设计方法研究

褚超美;李兆建;吴佐铭

【期刊名称】《内燃机工程》

【年(卷),期】2009(030)002

【摘要】针对发动机凸轮型线设计开发中计算工作量大,参数优选过程复杂的问题,研究并开发了以 MATLAB作为数值计算引擎,C++ Builder作为应用程序混合编程的发动机凸轮型线设计平台,实现了凸轮型线设计过程中方便、快捷、计算精确的目标,对几种典型凸轮型线的设计应用表明,该系统均能满足各型线特征参数优选设计的要求,并已在产品设计开发中得到了实际应用.

【总页数】5页(P69-72,77)

【作者】褚超美;李兆建;吴佐铭

【作者单位】上海理工大学,机械工程学院,上海,200093;上海理工大学,机械工程学院,上海,200093;上海理工大学,机械工程学院,上海,200093

【正文语种】中文

【中图分类】TK413.4

【相关文献】

1.基于C++ BUILDER和MATLAB的电动汽车仿真软件的接口技术研究 [J], 程飞;过学迅;别辉

2.基于Matlab与DSP Builder的2PSK调制解调器设计与仿真 [J], 李鹏飞;李金

平;陆小菊;赵欣

3.基于Matlab和Visual C++的惯导误差仿真方法研究 [J], 陈永冰;陈绵云;谢纯乐;李文魁

4.基于C++ Builder和Matlab实现天线方向图可视化软件的设计 [J], 王勋志;王玲丽

5.基于Matlab和C++ Builder的数字滤波仿真实现 [J], 林知明;杨高波

因版权原因,仅展示原文概要,查看原文内容请购买。

基于MATLAB软件的凸轮轮廓曲线设计_

基于MATLAB软件的凸轮轮廓曲线设计摘要:以偏置移动从动件盘形凸轮为例,基于MATLAB软件对凸轮轮廓曲线进展了解析法设计.绘制出轮廓曲线。

运行结果说明:在从动件运动规律确定的情况下,利用MATLAB软件以很方便、快捷地得到凸轮的轮廓曲线。

关键词:凸轮机构;凸轮轮廓曲线;MATLAB;解析法前言凸轮轮廓曲线的设计,一般可分为图解法和解析法.利用图解法能比拟方便地绘制出各种平面凸轮的轮廓曲线.但这种方法仅适用于比拟简单的构造,用它对复杂构造进展设计那么比拟困难,而且利用图解法进展构造设计,作图误差较大,对一些精度要求高的构造不能满足设计要求。

解析法可以根据设计要求,通过推导机构中各局部之间的几何关系,建立相应的方程,准确地计算出轮廓线上各点的坐标,然后把凸轮的轮廓曲线准确地绘制出来.但是,当从动件运动规律比拟复杂时,利用解析法获得凸轮的轮廓曲线的工作量比拟大.而MATLAB软件提供了强大的矩阵处理和绘图功能,具有核心函数和工具箱.其编程代码接近数学推导公式,简洁直观,操作简易,人机交互性能好,且可以方便迅速地用三维图形、图像、声音、动画等表达计算结果、拓展思路[1]。

因此,基于MATLAB软件进展凸轮机构的解析法设计,可以解决设计工作量大的问题。

本文基于MATLAB软件进展凸轮轮廓曲线的解析法设计,利用?机械原理?课程的计算机辅助教学,及常用机构的计算机辅助设计.其具体方法为首先准确地计算出轮廓线上各点的坐标,然后运用MATLAB绘制比拟准确的凸轮轮廓曲线。

1 设计的意义与条件1.1意义凸轮机构是由具有曲线轮廓或凹槽的构件,通过高副接触带动从动件实现预期运动规律的一种高副机构,它广泛地应用于各种机械,特别是自动机械、自动控制装置和装配生产线中,是工程实际中用于实现机械化和自动化的一种常用机构。

所以,在凸轮的加工中,准确确实定凸轮的轮廓,这对于保证凸轮所带动从动件的运动规律是尤为重要的。

1.2条件偏置移动从动件盘形凸轮设计条件〔图1〕:凸轮作逆时针方向转动,从动件偏置在凸轮轴心的右边从动件在推程作等加速/等减速运动,在回程作余弦加速度运动基圆半径rb = 40 mm,滚子半径rt = 10mm,推杆偏距e = 15 mm,推程升程h = 50 mm,推程运动角ft = 100度,远休止角fs = 60度回程运动角fh = 90度,推程许用压力角alp = 35度。

微型汽车发动机凸轮型线仿真优化设计及应用研究

微型汽车发动机凸轮型线仿真优化设计及应用研究本文旨在探讨微型汽车发动机凸轮型线的仿真优化设计及其应用研究。

微型汽车发动机是一种小型、轻量化的发动机,具有体积小、重量轻、功率高、燃油经济性好等优点。

在内燃机领域中,微型汽车发动机获得了广泛的应用和研究。

凸轮是微型汽车发动机中的关键部件,控制着气门的开关和气门升程,直接影响发动机的性能。

凸轮型线的合理设计对发动机性能具有重要影响。

本文对微型汽车发动机凸轮型线进行仿真优化设计并进行了应用研究。

具体研究过程如下:一、凸轮型线的建模在仿真优化设计过程中,首先需要建立凸轮型线的数学模型。

本文采用MATLAB软件进行建模,绘制凸轮型线的曲线图并进行数据处理。

通过示波器观察发动机工作过程中气门的开关情况,得到气门开启和关闭的时刻,并将这些数据转换成MATLAB软件中的离散点数据。

二、凸轮型线的仿真优化设计在建立好凸轮型线的数学模型之后,本文采用遗传算法对凸轮型线进行仿真优化设计。

遗传算法是一种模仿自然进化机制的优化算法,通过模拟进化过程来搜索最优解。

将凸轮形状参数作为遗传算法的“基因”,设置适应度函数来衡量凸轮性能,不断演化优化得到最优解。

三、凸轮型线的应用研究通过仿真优化设计,本文得到了一组优化后的凸轮型线参数,再将这些参数应用于实际微型汽车发动机中,进行燃烧室压力测量和性能测试。

实验结果显示,优化后的凸轮型线可以明显提升发动机的输出功率和燃油经济性。

综上所述,通过对微型汽车发动机凸轮型线的仿真优化设计及应用研究,本文取得了一定的研究成果。

在未来的研究中,可以进一步探究凸轮型线的优化方案,并将其应用于更广泛的内燃机领域中,为内燃机的发展提供有价值的参考。

进一步探究凸轮型线的优化方案,可以从以下几个方面进行研究:一、不同工况下的凸轮型线优化不同工况下发动机对凸轮型线的要求不同,因此凸轮型线的优化也需要根据不同工况进行制定。

比如,在高速运转状态下,发动机需要更高的输出功率,因此凸轮型线的参数需要针对高负荷、高转速的要求进行优化。

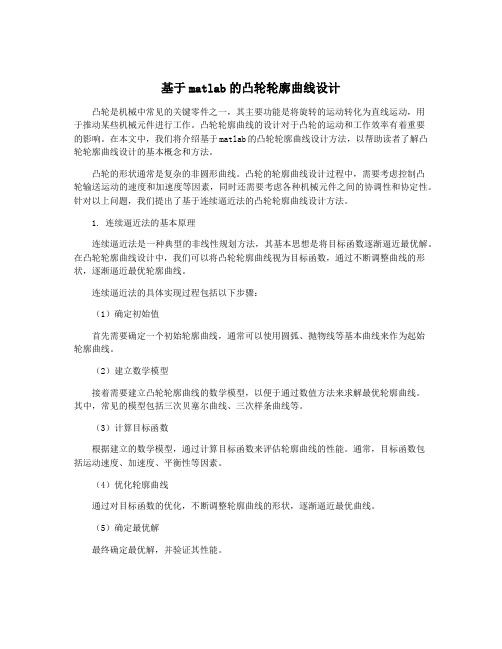

基于matlab的凸轮轮廓曲线设计

基于matlab的凸轮轮廓曲线设计凸轮是机械中常见的关键零件之一,其主要功能是将旋转的运动转化为直线运动,用于推动某些机械元件进行工作。

凸轮轮廓曲线的设计对于凸轮的运动和工作效率有着重要的影响。

在本文中,我们将介绍基于matlab的凸轮轮廓曲线设计方法,以帮助读者了解凸轮轮廓曲线设计的基本概念和方法。

凸轮的形状通常是复杂的非圆形曲线。

凸轮的轮廓曲线设计过程中,需要考虑控制凸轮输送运动的速度和加速度等因素,同时还需要考虑各种机械元件之间的协调性和协定性。

针对以上问题,我们提出了基于连续逼近法的凸轮轮廓曲线设计方法。

1. 连续逼近法的基本原理连续逼近法是一种典型的非线性规划方法,其基本思想是将目标函数逐渐逼近最优解。

在凸轮轮廓曲线设计中,我们可以将凸轮轮廓曲线视为目标函数,通过不断调整曲线的形状,逐渐逼近最优轮廓曲线。

连续逼近法的具体实现过程包括以下步骤:(1)确定初始值首先需要确定一个初始轮廓曲线,通常可以使用圆弧、抛物线等基本曲线来作为起始轮廓曲线。

(2)建立数学模型接着需要建立凸轮轮廓曲线的数学模型,以便于通过数值方法来求解最优轮廓曲线。

其中,常见的模型包括三次贝塞尔曲线、三次样条曲线等。

(3)计算目标函数根据建立的数学模型,通过计算目标函数来评估轮廓曲线的性能。

通常,目标函数包括运动速度、加速度、平衡性等因素。

(4)优化轮廓曲线通过对目标函数的优化,不断调整轮廓曲线的形状,逐渐逼近最优曲线。

(5)确定最优解最终确定最优解,并验证其性能。

matlab是一种常见的数学软件,可以运用其强大的计算能力来进行凸轮轮廓曲线的设计。

具体实现过程如下:(1)数据处理将凸轮相关的数据通过matlab进行存储和处理。

常见的数据包括凸轮的尺寸、旋转角度、轮廓曲线等。

根据凸轮的数据建立轮廓曲线的数学模型,其中包括选择适当的曲线类型、确定曲线参数等。

(5)性能验证3. 总结。

基于MATLAB的高次多项式凸轮型线优化设计

机械装备优化设计三级项目基于MATLAB的高次多项式凸轮型线优化设计班级:12级机械装备-2班设计人员(按贡献大小排序):唐俊杰(12011010093)卫健行(120101010092)王荟博(120101010095)摘要动力凸轮型线的设计十分重要,以高次多项式凸轮型线为例,在基于丰满系数和磨损设计多目标函数情况下,利用MATLAB及其优化工具箱(optimizationtoolbox)对目标函数数学模型进行优化求解。

应用MATLAB的优化函数提供的强大计算功能,确定了凸轮型线高次五项式函数中的系数,并能快速找到目标函数的优化值。

显著提高了型线优化设计的速度和精度,还可根据实际情况灵活地调整权重系数W1和W2的值的大小,计算方便快捷。

在与传统设计方法比较结果表明,经优化设计,提高了动力凸轮的丰满系数,降低了凸轮型线的磨损。

关键词:优化设计; MATLAB; 高次多项式; 凸轮型线前言随着工程技术的发展和最优化技术的广泛应用,科学技术领域中需要求解很多优化问题。

而工程中的最优化问题,绝大多数是有约束的,且多属于非线性规划问题[1]。

内燃机配气系统中凸轮型线的设计就是这一种有约束非线性规划问题。

由于各种限制条件的复杂性,传统凸轮曲线设计方法难以找到合适的曲线参数,本文讨论此类情况下,利用MATLAB优化工具箱(optimizationtoolbox)解决多目标函数情况下凸轮型线优化设计问题。

通过MAT-LAB强大的计算功能,确定了凸轮型线高次五项式函数中的系数,利用其优化工具箱寻找了以丰满系数和磨损设计为数学模型的最优值。

小组分工:唐俊杰负责MATLAB编程和WORD的制作王荟博负责WORD的制作和PPT的制作卫健行负责WORD的制作,查阅资料一、高次五项式凸轮型线凸轮曲线采用高次多项式型线,多项式项位向右影响渐弱,通常高次多项式取五项至七项。

第六项以后对动力性能指标的影响力已很小,随着高次多项式项数的增加,凸轮丰满系数减小,加速度的绝对值变大,凸轮机构工作性能下降。

基于MATLAB汽车发动机配气凸轮的型线设计与接触应力分析

基于MATLAB汽车发动机配气凸轮的型线设计与接触应力分析MATLAB是一款功能强大的工程计算软件,被广泛应用于各个领域。

在汽车工业中,MATLAB可以用来进行发动机配气凸轮的型线设计和接触应力分析。

本文将详细介绍MATLAB在汽车发动机配气凸轮设计中的应用。

汽车发动机配气凸轮是发动机中重要的构件之一,它负责控制气门的开合以调节进出气量,影响整个发动机的性能。

因此,设计一款合理的配气凸轮是非常重要的工作。

在实际设计中,需要考虑凸轮曲线的连续性、尺寸和形状等,并通过模拟和分析来评估其性能和强度。

MATLAB提供了丰富的函数和工具箱,可以用来进行凸轮曲线的设计和分析。

其中,MATLAB的Symbolic Math Toolbox可以用来进行符号计算,求解形式化的数学问题,包括曲线的导数和积分等。

同时,MATLAB的Simscape Multibody可以用来进行动力学仿真和接触分析。

对于配气凸轮的设计,首先需要确定凸轮的基本参数,如凸轮半径、凸轮角度等。

然后,可以根据相应的曲线算法生成凸轮曲线。

接着,可以使用MATLAB的Symbolic Math Toolbox来求解曲线的导数和积分,以计算凸轮曲线的切线和法线。

最后,根据切线和法线的数据,可以绘制出凸轮曲线图像。

接下来是接触应力分析。

在凸轮和气门接触时,会产生接触应力。

为了更好的评估凸轮的强度,需要进行接触应力分析。

可以使用MATLAB的Simscape Multibody进行动力学仿真和接触分析。

首先,需要将凸轮和气门模型导入到模拟环境中,并设置相应的初始参数。

然后,在模拟过程中,MATLAB会计算出接触应力,生成相应的分析报告。

总之,MATLAB在汽车发动机配气凸轮的设计中是非常实用的工具。

通过使用MATLAB的Symbolic Math Toolbox和Simscape Multibody,可以快速、准确地进行凸轮型线设计和接触应力分析,为发动机的性能和强度评估提供有力支持。

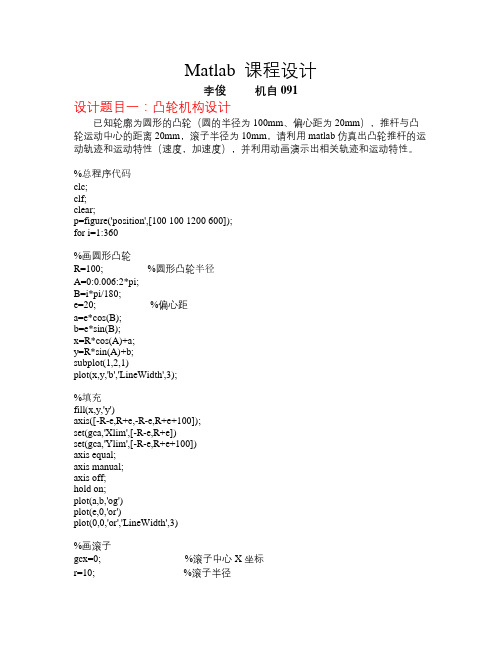

凸轮运动Matlab仿真-Matlab课程设计

Matlab 课程设计李俊机自091设计题目一:凸轮机构设计已知轮廓为圆形的凸轮(圆的半径为100mm、偏心距为20mm),推杆与凸轮运动中心的距离20mm,滚子半径为10mm,请利用matlab仿真出凸轮推杆的运动轨迹和运动特性(速度,加速度),并利用动画演示出相关轨迹和运动特性。

%总程序代码clc;clf;clear;p=figure('position',[100 100 1200 600]);for i=1:360%画圆形凸轮R=100; %圆形凸轮半径A=0:0.006:2*pi;B=i*pi/180;e=20; %偏心距a=e*cos(B);b=e*sin(B);x=R*cos(A)+a;y=R*sin(A)+b;subplot(1,2,1)plot(x,y,'b','LineWidth',3);%填充fill(x,y,'y')axis([-R-e,R+e,-R-e,R+e+100]);set(gca,'Xlim',[-R-e,R+e])set(gca,'Ylim',[-R-e,R+e+100])axis equal;axis manual;axis off;hold on;plot(a,b,'og')plot(e,0,'or')plot(0,0,'or','LineWidth',3)%画滚子gcx=0; %滚子中心X坐标r=10; %滚子半径gcy=sqrt((R+r)^2-a^2)+b; %滚子中心Y坐标gx=r*cos(A)+gcx; %滚子X坐标gy=r*sin(A)+gcy; %滚子Y坐标plot(gx,gy,'b','LineWidth',2);%画其它部分plot([0 a],[0 b],'k','LineWidth',4)plot([3 3],[170 190],'m','LineWidth',4)plot([-3 -3],[170 190],'m','LineWidth',4)%画顶杆gc=120;dgx=[0 0];dgy=[gcy gcy+gc];plot(dgx,dgy,'LineWidth',4);hold off%画位移图sx(i)=B;sy(i)=gcy;subplot(3,2,2)plot(sx,sy,'b','LineWidth',3)title('位移线图')grid onhold off;%画速度图vx(i)=B;vy(i)=20*cos(B) + (40*cos(B).*sin(B))./(121 - 4*cos(B).^2).^(1/2);subplot(3,2,4)plot(vx,vy,'g','LineWidth',3)title('速度线图')grid onhold off;%画加速度图ax(i)=B;ay(i)=(40*cos(B).^2)./(121 - 4*cos(B).^2).^(1/2) - 20*sin(B) - (40*sin(B).^2)/(121 -4*cos(B).^2).^(1/2) - (160*cos(B).^2.*sin(B).^2)/(121 - 4*cos(B).^2).^(3/2); subplot(3,2,6)plot(ax,ay,'r','LineWidth',3),xlabel('B')title('加速度线图')grid onhold off;M=getframe;end截图附:通过求导求速度和加速度%求速度syms B;a=e*cos(B);b=e*sin(B);s=sqrt((R+r).^2-a.^2)+b;v=diff(s)结果:v =20*cos(B) + (40*cos(B)*sin(B))/(121 - 4*cos(B)^2)^(1/2)%求加速度syms B;v =20*cos(B) + (40*cos(B)*sin(B))/(121 - 4*cos(B)^2)^(1/2);a=diff(v)结果:a =(40*cos(B)^2)/(121 - 4*cos(B)^2)^(1/2) - 20*sin(B) - (40*sin(B)^2)/(121 - 4*cos(B)^2)^(1/2) - (160*cos(B)^2*sin(B)^2)/(121 - 4*cos(B)^2)^(3/2)。

凸轮廓线设计方案MATLAB程序

■2凸轮轮廓及其综合1.凸轮机构从动件的位移凸轮是把一种运动转化为另一种运动的装置。

凸轮的廓线和从动件一起实现运动形式的转换。

凸轮通常是为定轴转动,凸轮旋转运动可被转化成摆动、直线运动或是两者的结合。

凸轮机构设计的内容之一是凸轮廓线的设计。

定义一个凸轮基圆r b 作为最小的圆周半径。

从动件的运动方程如下:L(「)=r b +s(「)a( :) = 0 2 3 w ' w 2n设凸轮的推程运动角和回程运动角均为 3,从动件的运动规律均为正弦加速度运动规律, 则有:s( :) = h(:—sin(2 n / 3 )) Ow w 3s( :) = h — h(心―|31- sin(2 n (「- 3 / 3 ))s( :) = 0 2上式是从动件的位移,h 是从动件的最大位移,并且 o w3w如果假设凸轮的旋转速度 3= d 「/dt 是个常量,则速度 加速度a 和瞬时加速度j(加速度对时间求异)分别如下:速度:h(:)=(1-cos(2 n ■■ / 3 ))0W W加速度:h(;:)=—:(1-cos(2 n (「- 3 )/(;:)=0 2 3 w w 2 na(「)=..厂sin(2 n ■■/ 3 ))a( J =-sin(2 n ( ■- 3 )/ 3 )3w w 23beta=60*pi/180;phi=li nspace(0,beta,40);phi2=[beta+phi]; ph=[phi phi2]*180/pi; arg=2*pi*phi/beta;arg2=2*pi*(phi2-beta)/beta;s=[phi/beta-si n(arg)/2/pi 1-(arg2-si n(arg2))/2/pi]; v=[(1_cos(arg))/beta_(1_cos(arg2))/beta]; a=[2*pi/beta A 2*si n(arg)2*pi/beta A 2*si n(arg2)];j=[4*pi A 2/beta A 3*cos(arg)4*pi A 2/beta A 3*cos(arg2)]:subplot(2,2,1) plot(ph,s, / K x ) xlabel( / Cam angle(degrees) / ) ylabel( / Displacement(S) x ) g=axis; g(2)=120; axis(g) subplot(2,2,2) plot(ph,v, / k x,[0 120],[0 0],/ k-- / ) xlabel( / Cam angle(degrees) / )ylabel(/ Velocity(V)')g=axis; g(2)=120; axis(g) subplot(2,2,3)plot(ph,a, / k x ,[0 120],[0 0], / k--')xlabel( / Cam angle(degrees) / ) ylabel( / Acceleration(A) x ) g=axis; g(2)=120; axis(g) subplot(2,2,4)plot(ph,j, / k ,,[0 120],[0 0],/ k-- j瞬时加速度:j(.)=4-:3 hcos(2 n ■■/ 3 )) j(伫4n ( - 3)/ 3)j(定义无量纲位移S=s/h 、无量纲速度 V=u / 3 h 、无量纲加速度 A=a/h 3 3和无量纲瞬时加速度 J=j/h 3 3。

Matlab编程五次凸轮

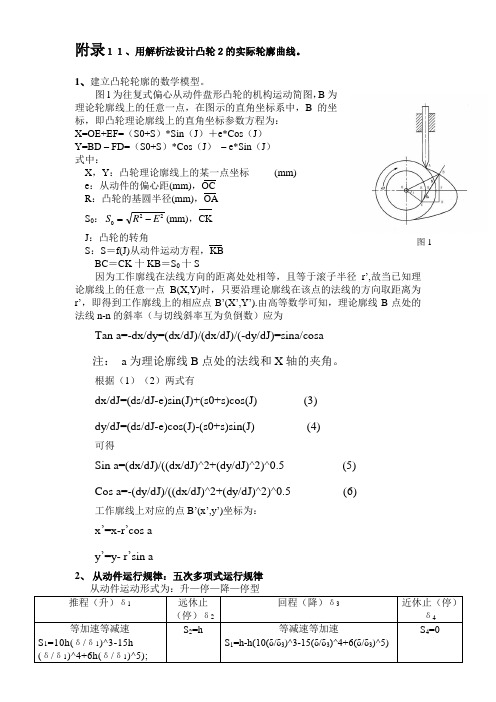

附录11、用解析法设计凸轮2的实际轮廓曲线。

1、建立凸轮轮廓的数学模型。

图l 为往复式偏心从动件盘形凸轮的机构运动简图,B 为理论轮廓线上的任意一点,在图示的直角坐标系中,B 的坐标,即凸轮理论廓线上的直角坐标参数方程为:X=OE+EF=(S0+S )*Sin (J )+e*Cos (J )Y=BD – FD=(S0+S )*Cos (J ) – e*Sin (J )式中:X ,Y :凸轮理论廓线上的某一点坐标 (mm)e :从动件的偏心距(mm),OCR :凸轮的基圆半径(mm),OAS 0:220E R S -=(mm),CKJ :凸轮的转角 S :S =f(J)从动件运动方程,KBBC =CK 十KB =S 0十S因为工作廓线在法线方向的距离处处相等,且等于滚子半径r ’,故当已知理论廓线上的任意一点B(X,Y)时,只要沿理论廓线在该点的法线的方向取距离为r ’,即得到工作廓线上的相应点B ’(X ’,Y ’).由高等数学可知,理论廓线B 点处的法线n-n 的斜率(与切线斜率互为负倒数)应为 Tan a=-dx/dy=(dx/dJ)/(dx/dJ)/(-dy/dJ)=sina/cosa注: a 为理论廓线B 点处的法线和X 轴的夹角。

根据(1)(2)两式有dx/dJ=(ds/dJ-e)sin(J)+(s0+s)cos(J) (3)dy/dJ=(ds/dJ-e)cos(J)-(s0+s)sin(J) (4)可得Sin a=(dx/dJ)/((dx/dJ)^2+(dy/dJ)^2)^0.5 (5)Cos a=-(dy/dJ)/((dx/dJ)^2+(dy/dJ)^2)^0.5 (6)工作廓线上对应的点B ’(x ’,y ’)坐标为:x ’=x-r ’cos ay ’=y- r ’sin a2、 从动件运行规律:五次多项式运行规律从动件运动形式为:升—停—降—停型推程(升)δ1 远休止(停)δ2回程(降)δ3近休止(停)δ4 等加速等减速 S 1=10h(δ/δ1)^3-15h S 2=h等减速等加速 S 1=h-h(10(δ/δ3)^3-15(δ/δ3)^4+6(δ/δ3)^5) S 4=0图13、绘制凸轮曲线的程序框图(1)升回程运动函数的子程序框图(3)绘制凸轮轮廓的主程序框图定义升程的运行规律定义远休的运行规律定义回程的运行规律定义近休的运行规律绘制S-δ曲线(4)绘制S-δ曲线的程序框图4、程序编写(以下程序在Matlab7.0上运行通过)(1)升回程运动函数的子程序function y = s(x) %申明从动件运行规律函数deg=pi/180; %转化为弧度制的参数h=10; %从动件行程if (x<0)|(x>2*pi)error('Input Range error(0~2*pi)');elseif x<(60*deg)&(x>=0)y=h*(10*(x/(60*deg))^3-15*(x/(60*deg))^4+6*(x/(60*deg))^5);%升程运动规律elseif(x>=60*deg)&(x<70*deg)y=h;%远休运动规律elseif(x>=70*deg)&(x<130*deg)y=h-h*(10*((x-70*deg)/(60*deg))^3-15*((x-70*deg)/(60*deg))^4+6*((x-70*deg)/(60*deg))^5);%回程运动规律elsey=0;%近休运动规律endendendend(2)绘制ds/dδ运动函数的子程序function d=ds(x) %申明ds/dδ运行规律函数h=10; %凸轮2行程deg=pi/180;if (x<0)|(x>2*pi)error('Input Range error(0~2*pi)');elseif x<(60*deg)&(x>=0)d=h/(60*deg)*((30*(x/(60*deg))^2-60*(x/(60*deg))^3+30*(x/(60*deg))^4));%对S求导elseif(x>=60*deg)&(x<70*deg)d=0; %对S求导elseif(x>=70*deg)&(x<130*deg)d=-h/(60*deg)*((30*((x-70*deg)/(60*deg))^2-60*((x-70*deg)/(60*deg))^3+30*((x-70*deg)/(60* deg))^4));%对S求导elsed=0; %对S求导endendendend(3)绘制凸轮轮廓的主程序clear;i=1;r0=60; %基圆半径rr=4;%滚子圆半径e=0; %偏距eta=1; %凸轮顺时钉转向s0=(r0^2-e^2)^0.5;deg=pi/180;st=0.05*deg;%步长a=0;if a<2*pix(i)=(s(a)+s0)*sin(eta*a)-e*cos(eta*a);%定义理论轮廓线的X座标y(i)=(s(a)+s0)*cos(eta*a)+e*sin(eta*a); %定义理论轮廓线的Y座标dx=ds(a)*sin(eta*a)-eta*(s(a)+s0)*cos(eta*a)-e*eta*sin(eta*a);dy=ds(a)*cos(eta*a)+eta*(s(a)+s0)*sin(eta*a)-e*eta*cos(eta*a);sino=dx/(dx^2+dy^2)^0.5;coso=dy/(dx^2+dy^2)^0.5;X(i)=x(i)-rr*coso;%定义实际轮廓线的X座标Y(i)=y(i)+rr*sino;%定义实际轮廓线的Y座标i=i+1;a=a+st;endplot(x,y,X,Y);%绘制理论和实际轮廓线axis('square','equal');grid on主程序运行的结果为凸轮轮廓曲线:(4)绘制S-δ曲线的程序为:h=10;t1=linspace(0,60*pi/180); %定义升程角范围y1=h*(10*(t1/(60*deg)).^3-15*(t1/(60*deg)).^4+6*(t1/(60*deg)).^5); %升程运动规律t2=linspace(60*pi/180,70*pi/180); %定义远休角范围y2=h;%远休运动规律t3=linspace(70*pi/180,130*pi/180); %定义回程角范围y3=h-h*(10*((t3-70*deg)/(60*deg)).^3-15*((t3-70*deg)/(60*deg)).^4+6*((t3-70*deg)/(60*deg)). ^5); %回程运动规律t4=linspace(130*pi/180,360*pi/180); %定义近休角范围y4=0;%近休运动规律plot(t1,y1,t2,y2,t3,y3,t4,y4)%绘制S-δ曲线程序运行的结果为:。

基于MATLAB的凸轮设计

中国地质大学〔武汉〕1. 凸轮要求设计一对心直动滚子推杆盘形凸轮机构,滚子半径r r =10mm,凸轮以等角速度逆时针回转.凸轮转角δ=0~120 时,推杆等速上升20mm ;δ=120~180 时,推杆远休止;δ=180~270时,推杆等加速等减速下降20mm ;δ=270~360时,推杆近休止.要求推程的最大压力角α<=30,试选取合适的基圆半径,并绘制凸轮的廓线.问此凸轮是否有缺陷,应如何补救.2.列出凸轮运动方程 {S =30π∗δV =30πa =00<δ<2/3π{S =20V =0a =02/3π<δ<π {S =−140+320π∗δ−160π∗δ^2V =320π−320π2∗δa =−320/π^2π<δ<54π{S =360−480π∗δ+160π2∗δ^2V =−480π−320π2∗δa =−320/π^25/4π<δ<32π {S =0V =0a =02/3π<δ<2π3.由方程写MATLAB 源程序%1.已知参数 clear;r0=50; %基圆半径 rr=10; %滚子半径 h=20; %行程delta01=120;%推程运动角 delta02=60; % 远休角 delta03=90;%回程运动角 hd=pi/180; du=180/pi;n1=delta01+delta02; n2=delta01+delta02+delta03;%2凸轮曲线设计n=360;for i=1:360%计算推杆运动规律if i<=delta01s<i>=30/pi*<i*hd>;ds<i>=30/pi;ds=ds<i>;elseif i>delta01 && i<=n1;s<i>=h;ds<i>=0;ds=ds<i>;elseif i>n1 && i<=<n1+delta03/2>s<i>=-140+320/pi*<i*hd>-160/pi^2*<i*hd>^2;ds<i>=320/pi-320/pi^2*<i*hd>;ds=ds<i>;elseif i><n1+delta03/2> && i<=n2s<i>=360-480/pi*<i*hd>+160/pi^2*<i*hd>^2;ds<i>=-480/pi+320/pi^2*<i*hd>;ds=ds<i>;elseif i>n2 && i<=ns<i>=0;ds=0;end%计算凸轮轨迹曲线xx<i>=<r0+s<i>>*sin<i*hd>;%计算理论轮廓曲线yy<i>=<r0+s<i>>*cos<i*hd>;dx<i>=ds*sin<i*hd>+<r0+s<i>>*cos<i*hd>;%计算导数dy<i>=ds*cos<i*hd>-<r0+s<i>>*sin<i*hd>;xp<i>=xx<i>+rr*dy<i>/sqrt<dx<i>^2+dy<i>^2>;yp<i>=yy<i>-rr*dx<i>/sqrt<dx<i>^2+dy<i>^2>;end%3.输出凸轮轮廓曲线figure<1>;hold on;grid on;axis equal;axis<[-<r0+h-30> <r0+h+10> -<r0+h+10> <r0+rr+10>]>; text<r0+h+3,4,'X'>;text<3,r0+rr+3,'Y'>;text<-6,4,'O'>;title<'对心直动滚子推杆盘形凸轮设计'>;xlabel<'x/mm'>;ylabel<'y/mm'>;plot<[-<r0+h-40> <r0+h>],[0 0],'k'>;plot<[0 0],[-<r0+h> <r0+rr>],'k'>;plot<xx,yy,'r--'>;%»绘凸轮实际轮廓曲线ct=linspace<0,2*pi>;plot<r0*cos<ct>,r0*sin<ct>,'g'>;%绘凸轮基圆plot<rr*cos<ct>,r0+rr*sin<ct>,'k'>;%绘滚子圆plot<0,r0,'o'>;%滚子圆中心plot<[0 0],[r0 r0+30],'k'>;plot<xp,yp,'b'>; %绘凸轮实际轮廓曲线%4. 凸轮机构运动仿真%计算凸轮滚子转角xp0=0;yp0=r0-rr;dss=sqrt<diff<xp>.^2+diff<yp>.^2>;%对轮廓曲线进行差分计算ss<1>=sqrt<<xp<1>-xp0>^2+<xp<1>-yp0>^2>;%轮廓曲线第一点长度for i=1:359ss<i+1>=ss<i>+dss<i>;%计算实际廓曲线长度endphi=ss/rr;%计算滚子转角%运动仿真开始figure<2>;m=moviein<20>;j=0;for i=1:360j=j+1;delta<i>=i*hd;%凸轮转角xy=[xp',yp'];%凸轮实际轮廓曲线坐标A1=[cos<delta<i>>,sin<delta<i>>;%凸轮坐标旋转矩阵-sin<delta<i>>,cos<delta<i>>];xy=xy*A1;%旋转后实际凸轮曲线坐标clf;%绘凸轮plot<xy<:,1>,xy<:,2>>;hold on;axis equal;axis<[-<120> <470> -<100> <140>]>;plot<[-<r0+h-40> <r0+h>],[0],'k'>;%绘凸轮水平轴plot<[0 0],[-<r0+h> <r0+rr>],'k'>;%绘凸轮垂直轴plot<r0*cos<ct>,r0*sin<ct>,'g'>;%绘基圆plot<rr*cos<ct>,r0+s<i>+rr*sin<ct>,'k'>;绘滚子圆plot<[0 rr*cos<-phi<i>>],[r0+s<i> r0+s<i>+rr*sin<-phi<i>>],'k'>; % 绘滚子圆标线plot<[0 0],[r0+s<i> r0+s<i>+40],'k'>;%绘推杆%绘推杆曲线plot<[1:360]+r0+h,s+r0>;plot<[<r0+h> <r0+h+360>],[r0 r0],'k'>;plot<[<r0+h> <r0+h>],[r0 r0+h],'k'>;plot<i+r0+h,s<i>+r0,'*'>;title<'对心直动滚子推杆盘形凸轮设计'>;xlabel<'x/mm'>;ylable<'y/mm'>;m<j>=getframe;endmovie<m>;4.运动仿真结果在MATLAB中可以看出轮廓曲线有一处缺口.应用圆弧连接起来. 5.计算结果由于数据太多,只等间隔取了三十六组数据Xx8.9718 18.2411 27.5000 36.4246 44.6859 51.9615 57.9477 62.3712 65.0000 65.6539 64.2123 60.6218 53.6231 44.9951 35.0000 23.9414 12.1554 0.0000 -12.0696 -23.2658 -32.7778 -39.9163 -44.3549 -47.1503 -48.8408 -49.7267 -50.0000 -49.2404 -46.9846 -43.3013 -38.3022 -32.1394 -25.0000 -17.1010 -8.6824 -0.0000Yy50.8817 50.1169 47.6314 43.4092 37.4959 30.0000 21.0912 10.9977 0.0000 -11.5765 -23.3714 -35.0000 -44.9951 -53.6231 -60.6218 -65.7785 -68.9365-70.0000 -68.4502 -63.9223 -56.7728 -47.5704 -37.2182 -27.2222 -17.7766 -8.7682 -0.0000 8.6824 17.1010 25.0000 32.1394 38.3022 43.3013 46.984649.2404 50.0000Dx52.5400 53.3830 52.4060 49.5474 44.8111 38.2699 30.0646 20.4019 9.5493 -2.1723 -14.3980 -26.7301 -44.9951 -53.6231 -60.6218 -65.7785 -68.9365-70.0000 -67.4676 -60.0514 -48.2845 -33.0207 -19.8785 -12.5201 -7.1415 -3.1953 0.0000 8.6824 17.1010 25.0000 32.1394 38.3022 43.3013 46.984649.2404 50.0000Dy0.4324 -9.2677 -19.2301 -29.1094 -38.5478 -47.1869 -54.6817 -60.7129 -65.0000 -67.3121 -67.4784 -65.3964 -53.6231 -44.9951 -35.0000 -23.9414 -12.1554-0.0000 17.6425 33.9010 47.4799 57.2560 58.9047 55.6385 52.7117 50.7094 50.0000 49.2404 46.9846 43.3013 38.3022 32.1394 25.0000 17.10108.6824 0.0000。

凸轮廓线设计MATLAB程序

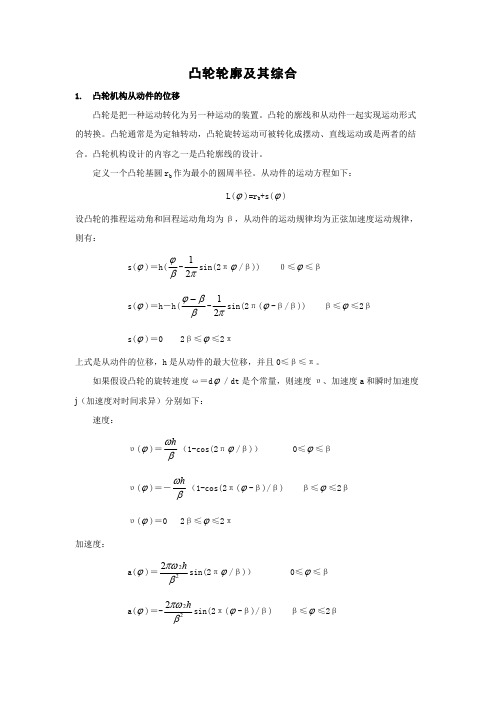

凸轮轮廓及其综合1. 凸轮机构从动件的位移凸轮是把一种运动转化为另一种运动的装置。

凸轮的廓线和从动件一起实现运动形式的转换。

凸轮通常是为定轴转动,凸轮旋转运动可被转化成摆动、直线运动或是两者的结合。

凸轮机构设计的内容之一是凸轮廓线的设计。

定义一个凸轮基圆r b 作为最小的圆周半径。

从动件的运动方程如下:L()=r b +s()ϕϕ设凸轮的推程运动角和回程运动角均为β,从动件的运动规律均为正弦加速度运动规律,则有:s()=h(-sin(2π/β)) 0≤≤βϕβϕπ21ϕϕs()=h -h(-sin(2π(-β/β)) β≤≤2βϕββϕ-π21ϕϕs()=0 2β≤≤2πϕϕ上式是从动件的位移,h 是从动件的最大位移,并且0≤β≤π。

如果假设凸轮的旋转速度ω=d /dt 是个常量,则速度υ、加速度a 和瞬时加速度ϕj (加速度对时间求异)分别如下:速度:υ()=(1-cos(2π/β)) 0≤≤βϕβωh ϕϕυ()=-(1-cos(2π(-β)/β) β≤≤2βϕβωh ϕϕυ()=0 2β≤≤2πϕϕ加速度:a()=sin(2π/β)) 0≤≤βϕ222βπωh ϕϕa()=-sin(2π(-β)/β) β≤≤2βϕ222βπωh ϕϕa()=0 2β≤≤2πϕϕ瞬时加速度:j()=cos(2π/β)) 0≤≤βϕ3324βωπh ϕϕj()=-cos(2π(-β)/β) β≤≤2βϕ3324βωπh ϕϕj()=0 2β≤≤2πϕϕ定义无量纲位移S=s/h 、无量纲速度V=υ/ωh、无量纲加速度A=a/hω3和无量纲瞬时加速度J=j/hω3。

若β=60°,则如下程序可以对以上各个量进行计算。

beta=60*pi/180;phi=linspace(0,beta,40);phi2=[beta+phi];ph=[phi phi2]*180/pi;arg=2*pi*phi/beta;arg2=2*pi*(phi2-beta)/beta;s=[phi/beta-sin(arg)/2/pi 1-(arg2-sin(arg2))/2/pi];v=[(1-cos(arg))/beta-(1-cos(arg2))/beta];a=[2*pi/beta^2*sin(arg)2*pi/beta^2*sin(arg2)];j=[4*pi^2/beta^3*cos(arg)4*pi^2/beta^3*cos(arg2)]:subplot(2,2,1)plot(ph,s,ˊKˊ)xlabel(ˊCam angle(degrees)ˊ)ylabel(ˊDisplacement(S)ˊ)g=axis; g(2)=120; axis(g)subplot(2,2,2)plot(ph,v,ˊkˊ,[0 120],[0 0],ˊk--ˊ)xlabel(ˊCam angle(degrees)ˊ)ylabel(ˊVelocity(V)ˊ)g=axis; g(2)=120; axis(g)subplot(2,2,3)plot(ph,a,ˊkˊ,[0 120],[0 0],ˊk--ˊ)xlabel(ˊCam angle(degrees)ˊ)ylabel(ˊAcceleration(A)ˊ)g=axis;g(2)=120;axis(g)subplot(2,2,4)plot(ph,j,ˊkˊ,[0 120],[0 0],ˊk--ˊ)xlabel(ˊCam angle(degrees)ˊ)ylabel(ˊJerk(J)ˊ)g=axis;g(2)=120;axis(g)2 平底盘形从动作参考下图得到如下关系:在(x,y)坐标系中,凸轮轮廓的坐标为Rx和Ry,刀具的坐标为Cx和Cy:Rx =Rcos( θ+) Ry =Rsin( θ+)ϕϕC x =Ccos( γ+) C y =Ccos( γ+)ϕϕ其中,R= θ=arctan θcos L ⎪⎪⎭⎫ ⎝⎛ϕd dL L 1c= =arctan γγcos c L +γ⎪⎪⎭⎫ ⎝⎛+c L d dL γϕ/r c 是刀具的半径,且dL/d =V()/ω。

matlab凸轮课程设计

matlab 凸轮课程设计一、教学目标本课程旨在通过MATLAB软件仿真,使学生掌握凸轮机构的基本原理和设计方法,提高学生运用数学模型解决工程实际问题的能力。

具体目标如下:1.知识目标:使学生了解凸轮机构的基本概念、类型和运动特性,掌握常用凸轮机构的运动规律和设计方法,理解MATLAB在凸轮设计中的应用。

2.技能目标:培养学生运用MATLAB进行凸轮机构仿真分析的能力,能够独立完成凸轮机构的运动规律分析、参数优化和设计。

3.情感态度价值观目标:培养学生对机械设计的兴趣,增强工程实践能力和创新意识,树立团队协作和终身学习的观念。

二、教学内容本课程的教学内容主要包括以下几个部分:1.凸轮机构的基本概念、类型和运动特性。

2.常用凸轮机构的运动规律和设计方法。

3.MATLAB在凸轮设计中的应用,包括凸轮机构的运动规律分析、参数优化和设计。

教学大纲安排如下:第1-2课时:凸轮机构的基本概念、类型和运动特性。

第3-4课时:常用凸轮机构的运动规律和设计方法。

第5-6课时:MATLAB在凸轮设计中的应用。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式,包括:1.讲授法:用于讲解凸轮机构的基本概念、类型和运动特性,以及常用凸轮机构的运动规律和设计方法。

2.案例分析法:通过分析实际案例,使学生更好地理解凸轮机构的设计和应用。

3.实验法:引导学生利用MATLAB软件进行凸轮机构的仿真实验,提高学生的实践操作能力。

四、教学资源为了支持本课程的教学,将准备以下教学资源:1.教材:《MATLAB凸轮设计教程》。

2.参考书:相关领域内的学术论文、专著等。

3.多媒体资料:课件、教学视频等。

4.实验设备:计算机、MATLAB软件等。

通过以上教学资源的支持,为学生提供丰富多样的学习体验,提高教学质量。

五、教学评估本课程的教学评估将采用多元化的评价方式,以全面、客观、公正地评估学生的学习成果。

评估方式包括:1.平时表现:通过课堂参与、提问、小组讨论等环节,评估学生的学习态度和课堂表现。

基于MATLAB的凸轮机构的优化设计

基于MATLAB的凸轮机构的优化设计张敬东;姚杰;起雪梅;陈显强;吴生文【摘要】本文以高速柴油机顶置凸轮轴式配气机构为研究对象,在运动学、动力学计算的基础上,根据凸轮基圆半径及相应的推杆升程曲线,采用解析函数法与数值法相结合的方法对配气凸轮线型进行了优化设计.通过优化配气机构的凸轮线型,是凸轮的扭矩值在低速段提升了3.44%,高速段提升了1.40%,从而使整机性能得到提升;同时也为汽车凸轮型线的设计提供一定的理论参考.【期刊名称】《攀枝花学院学报》【年(卷),期】2017(034)005【总页数】3页(P61-63)【关键词】配气机构;凸轮机构;优化设计;MATLAB【作者】张敬东;姚杰;起雪梅;陈显强;吴生文【作者单位】攀枝花学院交通与汽车工程学院,四川攀枝花617000;攀枝花学院交通与汽车工程学院,四川攀枝花617000;攀枝花学院交通与汽车工程学院,四川攀枝花617000;攀枝花学院交通与汽车工程学院,四川攀枝花617000;攀枝花学院交通与汽车工程学院,四川攀枝花617000【正文语种】中文【中图分类】U463.33内燃机是汽车零部件中最核心的部件,而内燃机的配气机构的设计合理性在很大程度上影响着内燃机的输出性能,而随着汽车经济性和动力性要求不断提升,我们对配气机构的要求也越来越高,凸轮是汽车配气机构的重要构件之一,因此对凸轮机构的型线进行优化设计是很有必要的[1-2]。

国外学者对配气机构的研究起步较早,技术也比较成熟[3]。

国内学者对配气机构进行了动力学分析,在发动机设计方面取得了一定的成果[4]。

我国东风汽车公司、玉柴机械有限公司、上海柴油机有限公司、山东潍坊柴油机有限公司、以及天津大学、吉林大学、北京理工大学、西安交通大学等单位都进行了单一燃料点燃式天然气发动机的研制与开发[5-8],本文主要对某汽车的配气机构的凸轮型线进行优化设计,并对两种型线凸轮在不同转速下的扭矩变化情况进行模拟仿真。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。