乙烯装置裂解技术进展及其国产化历程

我国乙烯工业发展(续一)

I 型炉的三烯收率增加 11 个百分点 , .8 热效 率也有所提高。其主要技术指 标较 C L— B I 型炉有 了较大提高 , 达到了 9 0年代引进裂 解 炉水 平 。 19 9 5年 1月 C L一 Ⅲ型炉 的开 发 通 过 B

了中 国石化 总公 司 的论证 ,9 6年 8月 单 台 19 乙烯 生产能 力 为 4万 taB /C L一Ⅲ型 炉 在 辽 化 分 公 司 建 成 并 通 过 鉴 定 。 19 年 8月 97

资约 占整个 乙烯装 置 的三分 之一 。随着 乙烯

装置的大型化及降低能耗、 物耗 、 提高操作弹 性等为目标 , 裂解技术 的发展 主要在热效率

造 的需 要 。裂 解 炉 能 力 从 最 初 的 2万 td /发 展到 1 O万 ta 原 料 可 以适从 乙烷 到加 氢 尾 /,

油。

积, 特别是第一程 炉管 的比表 面积达 7 ~ 5 9, 5加快了物料在人 口 的升温速度 , 端 提高了 炉管 前端 的管 壁 温 度 , 小 了整个 炉 管 的管 缩 壁温差 , 有效地利用 了整体炉管 。其 中 2一 工型、 改进 2 工型 炉 管 可配 置 线性 或 U 型 一 急冷锅炉。这几种高选择性炉管都很好地体 现了高温、 短停 留时间、 低烃分压 的特点。炉 管构型参数选择符合世界裂解技术 发展趋 势, 其选择性相近 , 均具有 良好的裂解选择性

和适宜 的运 行 周 期 。国产 化 C L裂 解 炉 技 B 术开发 经历 了试 验 、 固和成 熟 并 全 面推 广 巩

从 18 98年 到 19 98年 十 多 年 中 , 辽化 分

公司一直承担着我国乙烯裂解技术从研究开 发 到成熟 推 广 的实 验 发 展 风 险 , 我 国 乙烯 为 裂解炉技 术的发展作 出了巨大 的贡献 , B CL 炉在 我 国第 一 、 二轮 的 乙烯 装 置 的技 术 改造 中得到普 遍 的应 用 , B C L一Ⅲ 、 Ⅳ型裂 解炉 主

乙烯裂解工艺的进展

乙烯裂解工艺的进展班级:化工11-2班姓名:郝龙帅学号:2011010519乙烯裂解工艺的进展1、技术进展1.1 低碳烯烃转化技术炼厂催化裂化装置和乙烯装置副产的C4和C5馏分、轻质裂解汽油或轻质催化汽油中含有大量C4-8低碳烯烃,可通过催化裂解或烯烃歧化两种工艺,将其转化为丙烯、乙烯。

1.1.1 催化裂解选择性催化裂解工艺以利安德/KBR公司的Superflex工艺(流化床)和鲁奇公司开发的Propylur工艺(固定床)为代表。

Superflex 工艺可将2/3的进料转化为乙烯和丙烯,南非萨索尔技术公司2005年已启动一套装置采用该技术生产丙烯和乙烯。

Proloylur工艺可以丁烯、戊烯和己烯为原料,其示范装置已在德国Worringen地区的BP公司装置上运行。

此外,UOP与Atofina公司开发的催化裂解工艺OCP已经过示范装置的验证。

1.1.2 烯烃歧化烯烃歧化工艺是一种通过烯烃双键断裂并重新转换为新烯烃产物的催化反应,主要有鲁姆斯公司的OCT工艺和IFP的Meta-4工艺等。

OCT技术以乙烯和2-丁烯为原料进行歧化生产丙烯,我国上海赛科90万t/a乙烯装置应用了此项技术。

据报道,至2008年亚洲将有7家公司采用OCT技术。

Meta-4烯烃转化工艺已在我国台湾省中油公司高雄炼厂完成中试验证。

1.2 乙烯技术国产化进展(1)在裂解技术方面,先后开发成功了CBL-I、Ⅱ、Ⅲ、Ⅳ、V型裂解炉技术,适用于乙烷、石脑油、轻柴油和加氢尾油等原料的裂解,已在辽阳化纤、齐鲁石化、吉化公司、抚顺石化、燕山石化、中原乙烯及天津乙烯获得工业应用。

近期又采用CBL技术为齐鲁石化建设了1台9万t/a的乙烷炉和2台6万-8万t/a的液体原料裂解炉。

迄今为止,已建设的小于10万t/a的CBL炉共18台,累计生产能力达94万t/a。

近年来与鲁姆斯公司合作开发10万t/a大型裂解炉技术,采用合作开发的SL-I、SL-Ⅱ型裂解炉技术已建和在建的裂解炉总能力达300万t/a,其中采用基于CBL技术的SL-I型炉已运行和在建的有4台,天津100t/a乙烯装置的11台10万t/a大型裂解炉正在设计中,镇海100万t/a乙烯的裂解炉也将采用SL-I型技术;(2)开发工艺软件包和相关工程技术,用CBL技术和乙烯工艺软件包成功地完成了中原乙烯和天津乙烯装置的扩能改造;(3)开发分凝分馏塔技术(CFT),并成功地完成了试验验证,已用于装置改造;(4)发展了C2和C3加氢技术,已开发成功系列裂解气C2、C3加氢催化剂和工艺技术,并得到推广应用;(5)开发了裂解炉扭曲片管强化传热技术、裂解炉结焦抑制剂以及高效塔盘、高效换热器技术工业应用后取得了良好效果;(6)中国石化与鲁姆斯公司合作开发的新乙烯回收技术已用于茂名乙烯改造工程;(7)利用重质原料生产乙烯、丙烯的技术已取得重要进展,包括重油接触裂解制乙烯(HCC)和催化裂解(CPP)技术等。

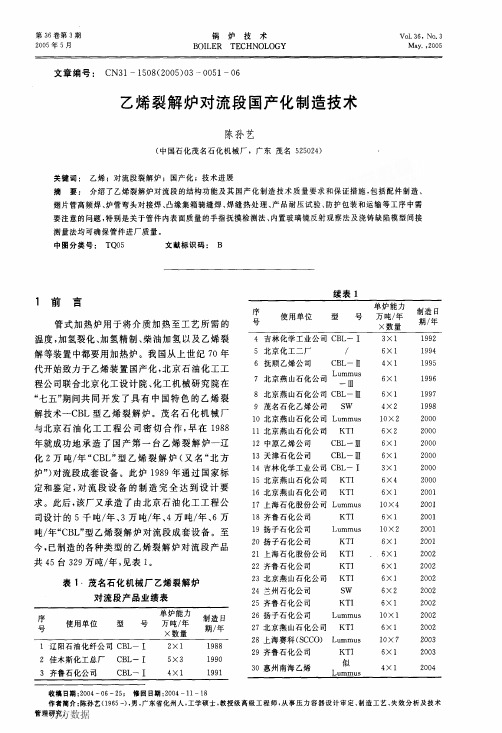

乙烯裂解炉对流段国产化制造技术

第36卷第3期2005年5月锅炉技术BOILERTECHNOLOGYV01.36,No.3May.,2005文章编号:CN31—1508(2005)03一0051—06乙烯裂解炉对流段国产化制造技术陈孙艺(中国石化茂名石化机械厂,广东茂名525024)关键词:乙烯;对流段裂解炉;国产化;技术进展摘要:介绍了乙烯裂解炉对流段的结构功能及其国产化制造技术质量要求和保证措施,包括配件制造、翅片管高频焊、炉管弯头对接焊、凸缘集箱骑缝焊、焊缝热处理、产品耐压试验、防护包装和运输等工序中需要注意的问题,特别是关于管件内表面质量的手指抚摸检测法、内置玻璃镜反射观察法及浇铸缺陷模型间接测量法均可确保管件进厂质量。

中图分类号:TQ05文献标识码:B1前言管式加热炉用于将介质加热至工艺所需的温度,加氢裂化、加氢精制、柴油加氢以及乙烯裂解等装置中都要用加热炉。

我国从上世纪70年代开始致力于乙烯装置国产化,北京石油化工工程公司联合北京化工设计院、化工机械研究院在“七五”期间共同开发了具有中国特色的乙烯裂解技术一CBL型乙烯裂解炉。

茂名石化机械厂与北京石油化工工程公司密切合作,早在1988年就成功地承造了国产第一台乙烯裂解炉一辽化2万吨/年“CBL”型乙烯裂解炉(又名“北方炉”)对流段成套设备。

此炉1989年通过国家标定和鉴定,对流段设备的制造完全达到设计要求。

此后,该厂又承造了由北京石油化工工程公司设计的5千吨/年、3万吨/年、4万吨/年、6万吨/年“CBL”型乙烯裂解炉对流段成套设备。

至今,已制造的各种类型的乙烯裂解炉对流段产品共45台329万吨/年,见表1。

表1・茂名石化机械厂乙烯裂解炉对流段产品业绩表续表1收稿日期:2004一06—25;修回日期:2004—1l—18作者简介:陈孙艺(1965一),男,广东省化州人,工学硕士,教授级高级工程师,从事压力容器设计审定、制造工艺、失效分析及技术锅炉技术第36卷近年来,该厂在国内科研设计单位的指导下,还积极与Lummus、KTI、SW等外国知名工程设计建造公司合作,按ASME规范先后承造了Lummus6万吨/年、10万吨/年,KTI6万吨/年,Sw4万吨/年等型号规格的乙烯裂解炉对流段成套设备多台,积累了丰富的制造经验。

武汉万吨乙烯装置技术及特点

5.0裂解炉

4.2气体炉特点 (1)单辐射段单对流段结构 (2)采用2-1-1-1型炉管并加扭曲片强化传热。 (3)高温裂解气线性急冷锅炉 (4)底部与侧壁联合供热,底部占70% (5)热效率高:93~94% (6)引风机采用变频调速

6.0分离系统-总流程图

QO塔

QW塔

CGC1~4

HP DeC3

能量转换系 数单位

MJ/Mkcal MJ/t MJ/t MJ/t MJ/t MJ/t MJ/kwh

能量转换 系数

4186.8 3851.8 3684.4

3182 2763.2

4.19 11.84

能量消耗MJ/h

2259000 638628.44 -352228.6

-202057 -158055 180421.4 88563.2 2454272.4 100.66 24381.804

规模(万吨/年)

80

55 14 40 30 30 40 8/3 6/30

1.0项目概况

乙烯装置

产量80万吨聚合级乙烯 产量40万吨聚合级乙烯 年操作时间8000小时 操作弹性70-110% 占地:9.96公顷

1.0项目概况

装置位置图

1.0项目概况

技术来源: 裂解炉:中石化与Lummus合作技术SL-1M 分离: 中石化LECT

171

加氢尾油

69.69

LPG 8.28

4.0总物料平衡

乙 烯 装 置

循环丙烷2.73 循环乙烷14.48

氢气 2.45 聚合级乙烯 80 聚合级丙烯40 混合碳四 25.87 粗裂解汽油 51.88 裂解燃料油 12.68

综合收率:32.13

单位:万吨/年

石化重大装备国产化的艰难历程和未来

石化重大装备国产化的艰难历程和未来(上篇)进入21世纪以来,我国石化工业进入一个新的发展高峰期。

为了满足国内对石油和化工产品的高速增长的需要,同时降低生产成本,炼油厂大都在将原来的单线250万t/a规模改造到1000t/a,乙烯厂将原来的单线30万t/a规模改造到了60~80万t/a,新的大型炼油厂和乙烯厂不断出现。

大型炼油厂建设投资都在100亿元左右,大型乙烯厂建设投资都在 200亿元以上。

目前我国已经有大中型炼油厂40多个,2004年全国石油加工量已经达到2.7亿t。

大中型乙烯项目20套,2004年乙烯产量已经达到626万t。

“十—五”即将改造和新建的炼油厂达18个,新增炼油能力达1亿t;即将改造和新建的乙烯项目11套,新增生产能力达870万t/a。

因此,石化重大装国产化势必面对新的挑战。

一、石化生产技术发展对装备的特殊要求石化装备包括工业炉、反应设备、塔器、换热设备、储运设备、通用设备、专用机械,电器仪表等。

石化生产条件比较苛刻,不少是在高温(或低温)、高压(或负压)、易燃、易爆、腐蚀、有毒的条件下运行,对设备的要求非常高。

承受高温的设备如加氢裂化装置中的加氢反应器,设计温度达到450℃,苯乙烯装置中的脱氢反应器的设计温度达到600℃,乙烯裂解装置中的裂解炉废热锅炉设计温度达到800℃,裂解炉设计温度1100℃,乙烯裂解装置中的冷箱和低温泵设计温度达到-170℃。

石化设备一般都是受压容器,如加氢裂化装置反应器设计压力达到20MPa,高压聚乙烯装置的超高压反应器设计压力达到345MPa。

石化生产的特点是连续化大生产。

现在的大型石化厂基本上是炼油和化工生产一体化,一个石化厂由若干个生产装置组成,炼油生产装置主要包括常减压蒸馏、催化裂化、催化重整、加氢精制、加氢裂化、延迟焦化、丙烷脱沥青等;化工生产装置主要包括乙烯裂解、聚乙烯、聚丙烯、氯乙烯/聚氯乙烯、苯乙烯/聚苯乙烯等。

一个生产装置由几百台设备组成,一个石化厂由几千台设备组成,设备之间用管道连接,生产介质在设备和管道中密闭运行。

我国乙烯工业发展历程

我国乙烯工业发展历程乙烯作为石油化工行业中最重要的基础原材料,在国民经济中占据重要地位。

改革开放40年来,我国乙烯行业克服重重困难,破除深层技术困难,砥砺前行,取得了突飞猛进的发展。

中国乙烯工业从无到有,从小做大,逐步实现了百万吨级乙烯技术、设备的国产化,产业链覆盖范围越发广泛,下游衍生品越来越多。

改革开放之初,我国乙烯产能不足40万吨/年,经过40年的快速发展,到2017年底,我国乙烯产能已经达到24 55.5万吨/年,规模增长了60倍,已成为仅次于美国的世界第二大乙烯生产国,取得了举世瞩目的成就。

我国乙烯工业发展历程我国乙烯工业发展主要分为三个阶段起步阶段(1962~1977年)。

1962年,兰州石化公司5000吨/年乙烯装置建成投产,标志着我国乙烯工业的诞生。

我国乙烯工业实现了从无到有的历史性跨越,虽然与国外相比,我国乙烯装置规模小,工艺技术水平落后,但是这个阶段的创业历程揭开了中国乙烯工业发展的新篇章。

稳步发展阶段0978~1998年)。

到1978年,我国乙烯产业已初具规模。

随着我国改革开放的实施,原油资源和炼油工业得到了不断发展,其间大力引进了和鲁姆斯的先进专利技术,使国内乙烯工艺技术迈进了一大步。

1978~1988年,我国乙烯产能从38万吨/年增长到123万吨/年,年均增长12%。

从1989年到1998年,乙烯产能增长了297.3万吨/年,达到420.3万吨/年,年均增长13%,并已跻身于世界超400万吨/年能力的六强(美国2548.3万吨/年,日本747.3万吨/年,俄罗斯486.8万吨/年,德国464.5万吨/年,韩国452.5万吨7年)。

改革开放的前20年,我国乙烯产业实现了稳步发展,可以说一步一个台阶,逐步缩小了与世界乙烯生产大国的行业差距。

快速发展阶段(1999年以后)。

从1999年至今,我国的乙烯产业进入了快速发展期,在生产技术、装置规模和单套装置加工能力上都有了相当大的改观。

石化通用机械国产化的重大突破

16 通用机械 2011年 第12期

国产化专题

Localization Special

(1)裂解气压缩机的国产化 突破 在最近十多年时间里,国内 沈阳鼓风机集团和杭州汽轮机股份 公司经过多年消化和吸收国外引进 技术,不断开发创新,在压缩机气 体动力学、转子动力学和传热学等 方面的研究取得了重大突破,关键 技术得到了及时更新,曾为大庆乙 烯改造项目研制过20万t级的裂解 气压缩机,为上海乙烯改造项目研 制过30万t级的裂解气压缩机,为 茂名乙烯改造项目研制过60万t级的 裂解气压缩机,多年的研究开发为 研制当今世界级百万吨级乙烯三机 奠定了基础。“十一五”期间为天 津百万吨乙烯项目研制的裂解气压 缩机,入口流量达到322 970m3/h,轴 功率达到50 200k W;为镇海百万 吨乙烯工程的丙烯压缩机入口流量 182 300m3/h,轴功率30 187k W; 为抚顺百万吨乙烯工程的乙烯制冷 压缩机入口流量达到21 500m3/h, 轴功率达到6 000W。

关键词石化通用机械乙烯裂解pta乙烯项目炼油项目国产化国产化国产化专题localizationspecial2011年第12期wwwtyjxnet17通用机械1裂解气压缩机的国产化突破在最近十多年时间里国内沈阳鼓风机集团和杭州汽轮机股份公司经过多年消化和吸收国外引进技术不断开发创新在压缩机气体动力学转子动力学和传热学等方面的研究取得了重大突破关键技术得到了及时更新曾为大庆乙烯改造项目研制过20万t级的裂解气压缩机为上海乙烯改造项目研制过30万t级的裂解气压缩机为茂名乙烯改造项目研制过60万t级的裂解气压缩机多年的研究开发为研制当今世界级百万吨级乙烯三机奠定了基础

“十二五”期间,石化工业还 将有较大的发展,新的大型石化项 目正在逐渐开工建设或正在准备之 中。如湖北武汉1 000万t/a炼油、80 万t/a乙烯项目,广东湛江1 500万t/a 炼油、100万t/a乙烯项目,广东揭阳 2 000万t/a炼油、100万t/a乙烯项目, 浙江台州2 000万t/a炼油、120万t/a 乙烯项目,河北曹妃甸1 000万t/a炼 油、100万t/a乙烯,浙江镇海2 000 万t/a炼油、100万t/a乙烯项目,江苏 连云港1 200万t/a炼油、100万t/a乙

世界及乙烯工业发展回顾及展望

乙烯工业发展的战略规划

加大人才培养力度

培养高素质、专业化的人才队伍,为乙烯工业的 发展提供智力支持。

优化产业布局

根据市场需求和资源环境条件,优化产业布局, 实现资源的合理配置。

ABCD

推进国际合作

加强与国际先进企业的合作与交流,引进先进技 术和管理经验,提升企业核心竞争力。

加强政策支持

争取政府在税收、资金等方面的政策支持,减轻 企业负担,促进企业发展。

。

未来,乙烯工业技术的发展将更 加注重资源的循环利用和能源的

可持续发展。

04

乙烯工业未来发展趋势

乙烯工业发展的机遇与挑战

Hale Waihona Puke 机遇随着全球经济的复苏和新兴市场的崛起,乙烯需求量将持续 增长。同时,技术创新和绿色发展为乙烯工业提供了新的发 展机遇。

挑战

资源短缺、环境污染和能源成本上涨等问题对乙烯工业的发 展带来挑战。此外,国际贸易环境的不确定性和市场竞争的 激烈也给企业发展带来压力。

谢谢您的观看

04

03

乙烯工业技术发展历程

乙烯工业技术的起源

19世纪末期

随着石油化工的兴起,人们开始探索 从石油中提取乙烯的方法。

20世纪初

随着工业化的加速,乙烯的需求量不 断增加,促使人们不断改进乙烯生产 技术。

乙烯工业技术的发展阶段

20世纪50年代

随着催化剂技术的进步, 乙烯生产开始采用高温裂 解技术,提高了乙烯的产 量和纯度。

乙烯工业发展的趋势分析

绿色低碳

随着环保意识的提高,乙烯工业将更加注重绿色低碳发展,减少 碳排放和废弃物排放,提高资源利用效率。

技术创新

技术创新是乙烯工业发展的关键,企业将加大研发投入,推动技术 进步和产业升级。

乙烷裂解制乙烯技术发展史

乙烷裂解制乙烯技术发展史

乙烷裂解制乙烯是一种极为重要的工业技术,随着科技的不断进步,这项技术也在不断发展。

下面我们来分步骤阐述乙烷裂解制乙烯技术的发展史。

第一步,乙烷裂解制乙烯技术的开创。

20世纪初,德国科学家维克托·鲁滨逊首次提出利用烷烃裂解制取乙烯的方法,为后来的乙烯生产技术开创了先河。

在20世纪30年代,美国和苏联等国家先后开发出乙烯生产技术,逐渐促使此项技术逐渐得到完善。

第二步,催化裂解技术的出现。

20世纪50年代,石化工业逐渐向催化技术方向发展。

催化裂解技术可以大幅度降低裂解反应的温度和压力,提高产品纯度,并能够减少生产乙烯时产生的不良物质。

第三步,流化床技术的进步。

20世纪60年代,流化床技术的应用,使得催化裂解技术得以取得更大的发展。

采用流化床催化裂解技术,可以更好地控制反应温度、催化剂的分散性和高深度的收率等。

第四步,热流化床裂解技术的引入。

20世纪80年代,热流化床裂解技术被引入乙烷裂解制乙烯领域,热流化床裂解装置将催化剂通过气流送至加热反应器,使得反应温度可达到500℃以上,可大幅提高反应速率和乙烯收率。

第五步,催化剂改进的重要性。

随着科技的进步,研发出高效和稳定的催化剂,成为影响乙烷裂解制乙烯技术发展的一个重要因素。

新型催化剂的应用使得乙烯产量提高,同时能够减少废物的产生,可谓双赢。

尽管乙烷裂解制乙烯技术已经得到很大发展,但仍需不断地探索和完善,以提高技术效率和环保程度。

我们相信,在未来的科技进步中,乙烷裂解制乙烯技术仍将发挥着重要的作用。

镇海炼化百万吨乙烯工程进展情况

解 汽油加氢 等 6套装 置采用 中国石 化集团 自有技术 。在装置设 备上 ,乙烯装置 国产化 率达 到 7 . % ,是 国内百万 吨级 乙烯装置 国产化率最高 的。整个工 程共有 1 83 0 3台套 大型设备被 列

为 国家重 大设备 国产化 攻关 和重点推广应用 项 目,所有 的 国产化攻 关项 目均 实现 自主设计 、 自主制造 、 自主安装 。

镇海炼 化 10 吨 乙烯工程举 行 中间交接仪式 。2 1 年 4月 2 0万 00 0日,国家重点工 程浙江镇 海

炼化 10万 吨乙烯工程 在 宁波一次开车成 功 ,中国石 化集 团镇海炼 化公 司 自此拥 有 2 0 0 3 0万

吨原油综合加工 能力和 10 吨乙烯生产能力 ,成为我 国最大 的炼化一体化 企业 。 0万

21 0 0年第 3期

・ 3・ 5

镇海炼化 10万吨 乙烯工程是 国家 “ 0 十一五 ”期 间重点建设项 目,也是浙江 省有史 以来

投资最大的工业项 目。该项 目总投资 24 7亿元 ,占地 20 9公顷。20 3. 包括 10 吨 , 乙烯裂解 等 1 套生产装 置及 配套 公用工程 。20 年 1 月 2 0万 年 O 09 2 8日,

镇海炼化 10 吨 乙烯工程龙头装置—— 乙烯裂解装置生产 出合 格 乙烯 ,标 志着这个 目 0万 前 国 内规模大 、技术先进 、国产化率高 的乙烯工程一次开车成功 ,结束 了浙江省 没有 乙烯工

业 的历史 。在工艺技术上 ,镇海 炼化 10 0 万吨 乙烯工程 大部分装置采用 了国产技术 ,其 中裂

镇海炼化 10 0 万吨乙烯工程环保总投入近 1 亿元 。该项 目采用清洁原料 ,选择清洁工 0

艺 ,投产后公 司 的二氧化硫等 主要 污染 物排放指标均达 到行业 领先水平 。工 业水重复利用 率

乙烯裂解炉发展现状及未来趋势分析

乙烯裂解炉发展现状及未来趋势分析简介:乙烯是一种重要的有机化工产品,广泛应用于塑料、合成纤维、橡胶等领域。

乙烯的生产主要通过乙烯裂解工艺实现,而乙烯裂解炉是乙烯生产的关键设备之一。

本文将对乙烯裂解炉的发展现状及未来趋势进行分析。

一、乙烯裂解炉的发展现状1. 技术水平不断提升随着科技的不断进步,乙烯裂解炉的技术水平逐渐提高。

目前,国内外乙烯裂解炉普遍采用催化剂和反应器两个主要部分,能够实现高效、稳定的乙烯生产。

同时,通过改进炉内温度和压力控制、提高催化剂的选择性和稳定性等手段,乙烯裂解炉的能效也得到了显著提升。

2. 自动化水平不断提高乙烯裂解炉的自动化水平在过去几十年中迅速发展。

现代乙烯生产线上的乙烯裂解炉已经实现了全自动化控制,通过先进的仪表设备和控制系统,能够实时监测并调整反应条件,提高生产效率和产品质量,降低操作风险。

3. 设备结构逐步优化乙烯裂解炉的设计结构也在不断优化。

目前,采用立式炉筒和多级反应器的乙烯裂解炉已经成为主流,能够更好地控制温度和压力,提高乙烯产率和质量。

此外,热交换器和控制阀等辅助设备的改进也有助于提高乙烯裂解炉的性能。

二、乙烯裂解炉的未来趋势1. 纳米催化剂的应用纳米技术在化工领域的应用越来越受到重视。

未来,纳米催化剂有望在乙烯裂解炉中得到广泛应用。

纳米催化剂具有更高的选择性和催化活性,能够提高乙烯生产的效率和产品质量。

2. 节能环保技术的推广随着社会对环境保护要求的不断提高,乙烯裂解炉的节能环保性能也将成为重要的发展方向。

未来,乙烯裂解炉将进一步推广采用低能耗和低排放的先进技术,减少能源消耗和环境污染,实现乙烯生产的可持续发展。

3. 多品种、小批量生产需求的增加随着市场需求的多样化和个性化趋势,乙烯生产也面临着多品种、小批量生产的挑战。

未来,乙烯裂解炉将需要更加灵活、高效的生产方式,应对不同产品和规模的生产需求。

4. 智能化发展趋势随着信息技术的快速发展,乙烯裂解炉的智能化水平将会进一步提升。

乙烷裂解制乙烯技术现状及发展前景

乙烷裂解制乙烯技术现状及发展前景乙烯作为非常重要的工业原料,其产量是衡量一个国家石油工业发展水平的标杆。

2018年,世界乙烯需求量大幅增长,乙烯需求量已达1.6亿t/a,预计到2023年,全球乙烯需求量将增至2.0亿t/a左右。

中国乙烯工业起步于20世纪60年代,发展半个世纪至今,中国已发展成为仅次于美国的世界第二大乙烯生产国,预计到2022年,全球新增的乙烯产能主要来自于美国和中国。

但我国完全满足乙烯自给的能力依然不足,乙烯自给缺口巨大,预计到2025年,国内的乙烯当量缺口将达到1600万t以上,每年我国还需进口相当一部分的乙烯及其衍生物来满足庞大的市场需求量。

因此,大力发展乙烯工业是符合我国时代发展进步的必然趋势。

目前国内外生产乙烯的原料主要有3种:石油、煤炭和乙烷。

石油路线采用的方法为石脑油裂解法,中国的乙烯生产主要是以石脑油裂解制乙烯和煤基路线制乙烯为主,其中以石脑油裂解法生产的乙烯最为普遍。

石脑油裂解法是石脑油在高温条件下裂化成较小的分子,这些小分子通过自由基反应形成气态轻质烯烃。

但石脑油裂解法制乙烯依然存在能耗大、装置投资成本高;裂解过程中产生的积碳需定期清理,影响生产连续性,增加乙烯生产成本;以及石脑油不同的原料品质将极大地影响后续裂解产品的收率和质量等弊端。

煤基路线制乙烯则是通过转化中低阶煤碳来合成低碳烯烃。

利用煤炭作为乙烯生产原料可以部分替代石油裂解,从而缓解油气供需不足的压力。

但该工艺涉及到的反应条件及产品分离条件比较严苛,因此该工艺的能耗较大,成本较高,根据中国石油经济技术研究院测算,2017年煤制乙烯的平均现金成本是石脑油裂解法制乙烯的2倍。

综上,我国的乙烯工业仍存在能耗较高、原料组分较重等问题。

因此,优选乙烯原料是降低乙烯生产成本的关键,同时对提高我国乙烯工业竞争力具有重要意义。

目前,乙烯原料轻质化已成为趋势,其中乙烷裂解脱氢制乙烯是乙烯原料轻质化的关注焦点。

乙烷裂解相比于传统原料裂解而言,其甲烷、丙烯、丁二烯收率低而乙烯收率高,因此乙烷裂解工艺的分离装置能耗相对较低,具有成本低、投资小、经济型强、盈利稳定性高等优势。

百万吨乙烯成套设备国产化取得重大突破

进行现场测 绘 ,准备为即将 准 备 ,但由于种种原 因,这 江大庆 、山东齐鲁 、江苏扬 a 乙烯 工程 陆续 建设 ,所需设 殳 费用 占项 目投资的5 %以 备 0

j 是靠借 外债建设 ,投产后 石

备技术发展变化太快 ,l 设的百万吨乙烯工程的1

吸收相结合 ,加快石化装备制造业 自 主仓新建设 ;坚持

耗,提高竞争能力,石化工艺技术不断推陈出新,生

产装 置规 模越 来越 大 ,乙烯生产能力普遍达到 10 , 0 万t a

科研、设计、制造和服务为一体的开发路线,实现核心

技术和 系统集成技术的突破 ;坚持工艺流程技术与装备

以上 ,正在

换 热设备 、储存设备和专用机械等 ; 通用设备 ,包括气 体压缩机、工业泵和阀门等。

()合成橡胶装置 后处理成套设备 。 6

由于乙烯生产基本上是在高温、 高压、易 易 燃、

爆 、腐蚀、有毒和长周期运转的条件下 ,而且 当代石化 工业在 向炼油 、乙烯一 体化 、生 产规模大 型化 方向发

橡胶 等重要化工材料。 目 国际上只有少数几个 国家可 前

: 以设计和 制造乙烯 裂解炉 ,规 模 已经 达到 1 万 ~】 万 O 5 t ,正在开发2 万t 裂解炉 。裂解炉技术在正朝着大型 , a 0 , a

目前我 国建设 一 个百 万吨乙 烯工 厂总 投资 在2 0 5 亿 ~30L ,按照经验数据估算设备 投资 占总投资的 0  ̄元 3% 0 左右 ,设备投资总额应该在7{ ~9亿元。在乙烯 5L 0

抽提装 置、苯 乙烯/ 聚苯乙烯装置 、氯 乙烯/ 聚氯乙烯装

器、混炼挤压造粒机 以及包装码垛机。 ()环氧乙烷/ 3 乙二醇装置 反应 器、循环压缩机

乙烯装置主要设备

国内乙烯装置的典型工艺流程,设备组成和运行现状乙烯装置是以石油或天然气为原料,以生产高纯度乙烯和丙烯为主,同时副产多种石油化工原料的石油化工装置。

裂解原料在乙烯装置中通过高温裂解、压缩、分离得到乙烯,同时得到丙烯、丁二烯、苯、甲苯及二甲苯等重要的副产品。

国内乙烯装置工艺流程简述:1、裂解工序接收来自界外的炼厂C3/C4、粗混合C4、C5循环物流、分离部分返回的循环乙烷/循环丙烷、芳烃提余油、轻石脑油、重石脑油、以及加氢裂化石脑油(HCN),分别送入SL-1型及SL-2型炉内,加稀释蒸汽(DS)进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。

负责接收从界外来的高压锅炉给水并将其转化为压力11.7Mpa、温度500~525℃的超高压蒸汽(VHS)。

接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气。

2、压缩工序将来自裂解工序的裂解气,经五段压缩后,将压力提高到4.173 MPag,为深冷分离提供条件。

裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。

制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。

丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。

3、分离工序将压缩工序来的裂解气,经脱水、深冷、加氢和精馏等过程,获得高纯度的乙烯、丙烯,同时得到付产品H2、CH4、C3LPG、混合碳四馏份及裂解汽油。

4、汽油加氢裂解汽油加氢工序的任务是将来自乙烯单元的裂解汽油中的C5S及C9+脱除,剩余的C6~C8中心馏份经过二次加氢后作为二段加氢产品,去芳烃装置,作为芳烃抽提的原料,C5S及C+9作为副产品送出界区。

乙烯装置国产化裂解炉结构性能分析

乙烯装置国产化裂解炉结构性能分析乙烯是重要的化工原料之一,广泛应用于塑料、橡胶、纺织等行业。

乙烯装置国产化裂解炉的结构性能分析是提高乙烯生产效率和降低生产成本的关键。

本文将对乙烯装置国产化裂解炉的结构和性能进行分析。

乙烯装置国产化裂解炉的结构主要包括炉体、炉管、燃烧器和加热器等部分。

炉体是支撑和固定炉管和燃烧器的主要组成部分,其结构应具有良好的强度和稳定性。

炉体的选材应考虑到高温、高压和腐蚀等因素,常用材料包括耐热钢和耐热合金等。

炉管是裂解炉中传输乙烯原料和产物的通道,其结构应具有良好的导热性和耐腐蚀性。

常用的炉管材料包括不锈钢和耐热合金等。

燃烧器是裂解炉中燃烧乙烯原料的装置,其结构应具有良好的燃烧效率和稳定性。

燃烧器的设计应考虑到燃烧空气的供应和废气的排放等因素,常用的燃烧器类型包括喷嘴燃烧器和燃烧室燃烧器等。

加热器是裂解炉中加热乙烯原料的装置,其结构应具有良好的传热效率和稳定性。

加热器的选材应考虑到高温和腐蚀等因素,常用的加热器类型包括辐射管加热器和对流管加热器等。

乙烯装置国产化裂解炉的性能分析主要包括裂解效率、产品质量和能耗等方面。

裂解效率是指乙烯原料转化为乙烯产物的比例,其与裂解炉的结构和操作参数等因素密切相关。

产品质量是指乙烯产物的纯度和组分分布等指标,其与裂解炉的结构和操作条件等因素有关。

能耗是指裂解炉在生产过程中消耗的能量,其与裂解炉的结构和燃烧效率等因素相关。

综上所述,乙烯装置国产化裂解炉的结构性能分析是提高乙烯生产效率和降低生产成本的重要手段。

通过合理设计和优化结构,可以提高裂解效率、改善产品质量和降低能耗。

未来,随着技术的进步和经验的积累,乙烯装置国产化裂解炉的结构性能将进一步提高,为乙烯产业的发展做出更大贡献。

我国催化裂化工艺技术进展

我国催化裂化工艺技术进展催化裂化工艺技术是一种将重质烃类裂解为轻质烃类和汽油等燃料的重要手段。

在我国,随着石油化工行业的快速发展,催化裂化工艺技术也取得了显著的进步。

本文将简要回顾我国催化裂化工艺技术的发展历程,介绍技术创新与应用情况,并展望未来的发展前景。

自20世纪50年代以来,我国催化裂化工艺技术经历了从引进到自主研发的过程。

早期,我国从国外引进了一批先进的催化裂化装置和技术,在消化吸收的基础上,逐渐开始自主创新。

到20世纪80年代,我国已成功开发出具有自主知识产权的催化裂化工艺技术,并在大型工业装置上得到应用。

进入21世纪,我国催化裂化工艺技术水平进一步提升,已成为世界催化裂化工艺技术的重要研发和应用大国。

近年来,我国催化裂化工艺技术在技术创新和应用方面取得了许多重要成果。

在催化剂的种类和性能方面,通过优化制备工艺和组分设计,成功开发出多种高效、环保型催化剂。

这些催化剂在提高产品收率、降低能源消耗、减少污染物排放等方面具有显著优势。

在反应器设计方面,我国已成功开发出多套具有自主知识产权的反应器设计。

这些反应器在提高原料适应性、优化产品分布、降低能源消耗等方面表现出色。

例如,某新型反应器采用独特的结构设计,有效提高了催化剂的利用率和产品的分离效果,降低了装置的运行成本。

展望未来,我国催化裂化工艺技术将继续深入研究和技术创新。

随着环保要求的日益严格,开发高效、环保型催化裂化工艺技术将成为重要方向。

通过优化催化剂和反应器设计,降低污染物排放,提高资源利用率,实现绿色生产。

市场对燃料油和化工产品的需求将持续增长,因此催化裂化工艺技术的研究和应用将更加注重产品结构的优化和多样性的拓展。

例如,通过引入新的反应条件和原料,开发生产高附加值化学品的技术,提高企业的经济效益。

随着智能化和自动化的快速发展,催化裂化工艺技术将更加注重信息技术和自动化技术的应用。

通过建立自动化控制系统和实时监测分析系统,提高装置的运行效率和安全性,实现生产过程的智能化和信息化。

中化泉州乙烯装置乙烯三机国产化创新介绍

中化泉州乙烯装置乙烯三机国产化创新介绍发布时间:2021-10-21T03:18:59.868Z 来源:《基层建设》2021年第20期作者:刘传云刘铁彬李海波张云涛[导读] 摘要:乙烯三机是乙烯装置核心关键设备,用于KBR工艺路线的乙烯装置三机组又有一些特殊性,如裂解气压缩机的四段设计、乙烯机外部抽加气设计等。

中化泉州石化有限公司福建泉州 362000摘要:乙烯三机是乙烯装置核心关键设备,用于KBR工艺路线的乙烯装置三机组又有一些特殊性,如裂解气压缩机的四段设计、乙烯机外部抽加气设计等。

在本项目乙烯三机国产化开发过程中,树立汽轮机压缩机协同设计理念、通过对压缩机气动模型优化、采用新的加工工艺、对压缩机汽轮机采用差压保护等逻辑优化手段进行创新优化,将有助于进一步提升国产化乙烯三机的运行经济性和可靠性。

关键词:乙烯三机;国产化;创新;差压保护;1、引言乙烯工业是石油化工产业的核心,乙烯产品占石化产品的75%以上,在国民经济中占有重要的地位。

同时乙烯产量作为衡量一个国家石油化工发展水平的重要标志之一。

乙烯装置所用的压缩机-乙烯压缩机、丙烯压缩机、裂解气压缩机(简称乙烯三机)及其驱动机是整个乙烯装置乃至化工流程的心脏设备。

用于KBR工艺路线的乙烯装置三机组又有一些特殊性,如裂解气压缩机的四段设计、乙烯机外部抽加气设计等。

在本项目乙烯三机国产化开发过程中,汽轮机压缩机协同设计、通过对压缩机气动模型优化、汽轮机采用轮室压力与抽汽压力的差压保护、油系统逻辑优化等手段进行创新优化,提升了国产化乙烯三机的经济性和可靠性[1]。

2、创新情况介绍2.1针对KBR工艺流程特点优化机组选型设计裂解气压缩机:本项目裂解气压缩机的主要特点是四段压缩和高压缸高压缩比。

相对于其它工艺路线裂解气压缩机的五段压缩,四段压缩裂解气压缩机前三段出口温度相对较高,介质中的不饱和烃如1-3丁二烯和异戊二烯等容易聚合,并不均匀粘结在压缩机叶轮上,致使转子不平衡增大,并最终导致机组振动持续增大,严重者甚至堵塞管道,影响了裂解气压缩机长周期运行[2]。

探析乙烯装置分离技术及国产化开发

探析乙烯装置分离技术及国产化开发发布时间:2021-07-14T03:29:08.752Z 来源:《中国科技人才》2021年第11期作者:李艳龙[导读] 在研究乙烯分离装置技术时,有必要对乙烯生产过程中的各种成分进行深入研究,而在乙烯生产过程中,轻烃的MTO反应是进行的。

大庆石化公司化工一厂黑龙江省大庆市 163311摘要:乙烯的产能情况标志着一个国家石油化化工行业的整体水平,我国工业的飞速发展,这在一定程度上提高了我国乙烯产能,促进了行业的发展。

近几年,我国工业得到了快速发展,这在一定程度上也促进了我国乙烯装置分离技术的提高,对于整个行业的发展也能够起到一定促进作用。

首先,阐述了研究乙烯装置分离技术的意义;其次,介绍了乙烯装置分离技术;最后对国产化乙烯分离装置研究进展情况进行总结。

关键词:乙烯装置;分类技术;反应装置;反应参数1乙烯装置分离技术研究的意义在研究乙烯分离装置技术时,有必要对乙烯生产过程中的各种成分进行深入研究,而在乙烯生产过程中,轻烃的MTO反应是进行的。

通过乙烯分离装置的应用,在乙烯分离装置中加入引发剂装置,在部分分离装置中分离得到纯乙烯。

这些物质在应用期内具有良好的工业价值,也可以作为精细化工生产的关键原料,在一定程度上可以促进我国工业的发展,具有较高的工业价值[1]。

从我国经济和工业发展的角度看,人们对乙烯的需求量越来越大。

因此,在今后的研究阶段,应加强对乙烯装置分离技术的研究,尽快开发出更先进的技术。

通过该技术的合理应用,可以进一步提高乙烯装置在应用期的生产效率,满足人们日益增长的乙烯需求。

2乙烯装置分离技术在乙烯分离装置的应用中,有关人员应充分认识到乙烯分离技术是一种特殊的分离纯化反应。

在乙烯分离技术的应用中,应合理利用轻烃的化学性质。

同时,在乙烯分离装置的设计中,应改进乙烯分离装置的安全设计,确保装置在实际应用过程中的安全,避免生产过程中出现安全问题,造成安全事故和对生产工作的不利影响[2]。

乙烯装置发展历程

乙烯装置发展历程乙烯是一种重要的有机化学品,广泛用于塑料、合成纤维、橡胶等工业中。

乙烯装置的发展历程经历了以下几个阶段:1. 早期技术:20世纪初,乙烯的生产主要依赖于煤气化工艺,通过煤气生成的合成气制得乙烯。

这种方法不仅成本高昂,而且生产效率低下,很难满足工业规模的需求。

2. 烯烃裂解技术:20世纪40年代,乙烯的生产方法发生了重要的突破。

研究人员发现,采用烯烃裂解技术可以将较重的烴类烃裂解成轻质烯烃分子,包括乙烯。

通过对选择合适的催化剂和反应条件进行研究,烯烃裂解技术得到了广泛应用。

3. 石油化工进步:20世纪60年代,石油工业的迅速发展带动了乙烯装置的发展。

随着石油炼制技术的进步,原油中的烃类成分得到了更高程度的裂解,乙烯的产量大幅增加。

同时,石油基乙烯的品质也得到了极大提高,满足了不同工业领域的需求。

4. 其他独立生产途径的发展:20世纪80年代,研究人员逐渐发现了其他独立的乙烯生产途径,如乙醇脱水法、乙烯裂解法等。

这些方法逐渐成为乙烯生产的重要技术,使得乙烯装置的规模进一步扩大。

5. 全球化发展:21世纪以来,乙烯装置的发展进入了全球化阶段。

许多发展中国家开始致力于乙烯产业的发展,不仅在乙烯装置的建设上取得了显著进展,同时也在提高生产技术和设备的方面有了重要突破。

乙烯装置的产能不断增加,满足了全球范围内的市场需求。

综上所述,乙烯装置的发展历程经历了从早期技术到烯烃裂解技术的突破,再到石油化工进步和其他独立生产途径的发展,最终进入全球化发展的阶段。

随着科技的不断进步和需求的增长,乙烯装置将继续发展,为各个领域提供更为优质的乙烯产品。

乙烯装置裂解技术进展及其国产化历程

乙烯装置裂解技术进展及其国产化历程简述了蒸汽裂解技术的发展过程、发展方向以及目前的现状。

介绍了目前裂解技术在与辐射炉管相关技术、与节能环保相关技术、大型化、裂解炉改造、先进控制及优化等方面的主要进展,并介绍了哪些技术效果好、哪些技术仍然存在问题。

标签:蒸汽裂解;裂解炉;国产化前言石油化学工业的大多数生产装置以烯烃和芳烃为基础原料,其总量约占石油化工生产总耗用原料的3/4。

在烃类蒸汽制乙烯技术出现之后,主要由烃类蒸汽裂解制乙烯装置生产各种烯烃和芳烃。

鉴于乙烯技术的重要性,原中国石化总公司成立伊始,就把开发乙烯裂解技术确定为重点科技开发项目,于1984 年开始组织开展中国石化乙烯裂解技术的研究开发工作,并于1988 年实现了第一台北方炉(CBL)工业试验的裂解炉投入运行。

以中国石化工程建设有限公司(SEI)、北京化工研究院和南京工业炉所为代表的研究开发单位,经过近30年的不断研发,取得了显著的成绩,实现了烃类蒸汽热裂解工艺技术、工程设计技术及设备的国产化,在国内得到大面积应用并走向了国外。

1 裂解技术进展乙烯裂解炉因其在乙烯装置中的特殊地位而成为乙烯装置的龙头,是乙烯装置中关键和核心工艺专利设备。

在乙烯装置中,裂解炉的综合能耗约占乙烯装置综合能耗的50%~60%;而裂解炉的投资根据裂解原料的不同,约占整个乙烯装置投资的1/4~1/3。

因此裂解技术的进步在乙烯技术的发展方面具有举足轻重的作用。

中国乙烯装置的规模由20 世纪60、70 年代的乙烯100~300 kt/a,70、80 年代的乙烯300~600kt/a,到80、90 年代的乙烯600~800 kt/a 和目前的1000 kt/a 及以上。

为适应乙烯装置规模扩大的需要,裂解炉的单炉能力也相应扩大。

乙烯裂解技术的发展主要围绕提高裂解选择性降低原料消耗、降低能耗、降低污染物排放、大型化、低投资等。

2 乙烯裂解技术及设备的国产化2.1 国产化历程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙烯装置裂解技术进展及其国产化历程王子宗,何细藕(中国石化工程建设有限公司,北京100101)摘要:简述了蒸汽裂解技术的发展过程、发展方向以及目前的现状。

介绍了目前裂解技术在与辐射炉管相关技术、与节能环保相关技术、大型化、裂解炉改造、先进控制及优化等方面的主要进展,并介绍了哪些技术效果好、哪些技术仍然存在问题。

简要回顾了中国石化北方炉(CBL)裂解技术的发展过程,以及工艺国产化、设备国产化、工程设计国产化以及大型化的情况。

介绍了CBL 裂解技术在裂解炉节能改造、天津与镇海1000 kt/a 乙烯装置中的工业应用情况、150 CBL-Ⅶ型kt/a 裂解炉的工业应用情况及200 kt/a 裂解炉的开发情况。

最后指出了蒸汽裂解技术取得突破进展所存在的瓶颈在于防止结焦,总结了CBL 技术经历30 年发展并最终进入国际市场的过程中每个阶段所解决的问题。

介绍了CBL 裂解技术特点,并指出了其与国外技术相比所占的优势。

关键词:蒸汽裂解;裂解炉;北方炉;国产化中图分类号:TQ 02 文献标志码:A 文章编号:1000–6613(2014)01–0001–09DOI:10.3969/j.issn.1000-6613.2014.01.001Progress of cracking technology of ethylene plant and its development inChinaWANG Zizong,HE Xi’ou(Sinopec Engineering Incorporation,Beijing 100101,China)Abstract:The development history,direction and current status of steam cracking technology arereviewed. The major progress of steam cracking technology in recent years include the technologyrelated to the radiant coil,energy saving and environmental protection,single furnace capacityincrease,revamp of cracking furnace,advanced control and optimization in operation. Some technologies have good effect in operation,and some technologies have problems or need to makeimprovement. The development history of Sinopec CBL steam cracking technology is reviewed,andthe following aspects are included:process technology,major equipment domestic fabrication,engineering design and large-scale of cracking furnace capacity. The application of CBL cracking technology in furnace revamp,Tianjing and Zhenhai 1000 kt/a ethylene unit is introduced. The application of 150 kt/a CBL-Ⅶ cracking furnace and the development of 200 kt/a CBL cracking furnace are also introduced. The bottleneck of steam cracking technology is pointed out to be theanti-coke technology,and the problems solved in the different stages during 30 yearsdeveloping courseare summarized,and then CBL technology finally entered the international market. Also the technicalfeatures are introduced,and the advantages of CBL cracking furnace are also introduced.Key words:steam cracking;cracking furnace;CBL;domestic石油化学工业的大多数生产装置以烯烃和芳烃为基础原料,其总量约占石油化工生产总耗用原料的3/4。

在烃类蒸汽制乙烯技术出现之后,主要由收稿日期:2013-04-24;修改稿日期:2013-09-13。

第一作者及联系人:王子宗(1965—),男,教授级高级工程师,博士后导师,中国石化工程建设有限公司副总经理兼总工程师,中国石化科技委委员,中国化工学会石化专委会委员,中国乙烯工业协会执行会长。

E-mail wangzz.sei@。

特约评述·2·化工进展2014 年第33 卷烃类蒸汽裂解制乙烯装置生产各种烯烃和芳烃[1]。

至2012 年,全球乙烯产量约为 1.5 亿吨,中国乙烯年生产能力达到1616.5 万吨,有32 套乙烯装置生产,在世界上仅次于美国位列第二位。

中国石化集团公司(下文简称“中国石化”)有18 套乙烯装置,乙烯生产能力达到9475 万吨,其中有合资装置 4 套,乙烯生产能力368 万吨[2];中国石油天然气集团公司有11 套乙烯装置,乙烯生产能力达到511 万吨[3]。

近来虽然有一部分乙烯、丙烯通过重油或渣油催化裂解生产以及甲醇制烯烃生产,但仍以烃类蒸汽裂解制乙烯为主。

因此乙烯装置是石油化工装置的龙头。

乙烯生产专利技术由于工艺复杂,半个世纪来一直由美国Lummus、S&W、KBR、德国Linde 和法国Technip 五大专利商垄断,典型的生产工艺有:顺序分离技术路线(含顺序“渐近”分离技术路线)、前脱丙烷分离技术路线和前脱乙烷分离技术路线,并且均拥有各自的裂解技术[4-7]。

鉴于乙烯技术的重要性,原中国石化总公司成立伊始,就把开发乙烯裂解技术确定为重点科技开发项目,于1984 年开始组织开展中国石化乙烯裂解技术的研究开发工作,并于1988 年实现了第一台北方炉(CBL)工业试验的裂解炉投入运行[1]。

以中国石化工程建设有限公司(SEI)、北京化工研究院和南京工业炉所为代表的研究开发单位,经过近30年的不断研发,取得了显著的成绩,实现了烃类蒸汽热裂解工艺技术、工程设计技术及设备的国产化,在国内得到大面积应用并走向了国外。

1 裂解技术进展乙烯裂解炉因其在乙烯装置中的特殊地位而成为乙烯装置的龙头,是乙烯装置中关键和核心工艺专利设备。

在乙烯装置中,裂解炉的综合能耗约占乙烯装置综合能耗的50%~60%;而裂解炉的投资根据裂解原料的不同,约占整个乙烯装置投资的1/4~1/3[8-9]。

因此裂解技术的进步在乙烯技术的发展方面具有举足轻重的作用。

中国乙烯装置的规模由20 世纪60、70 年代的乙烯100~300 kt/a,70、80 年代的乙烯300~600 kt/a,到80、90 年代的乙烯600~800 kt/a 和目前的1000 kt/a 及以上。

为适应乙烯装置规模扩大的需要,裂解炉的单炉能力也相应扩大。

乙烯裂解技术的发展主要围绕提高裂解选择性降低原料消耗、降低能耗、降低污染物排放、大型化、低投资等。

1.1 国外各种裂解炉型现状烃类通过蒸汽裂解制乙烯的反应过程是在裂解炉辐射段炉管中发生的,裂解选择性的提高主要归功于辐射段炉管构型的改进,各种炉型的发展均与辐射炉管的改进直接相关。

第一阶段为20 世纪60年代初期长停留时间且小能力的水平布置炉管发展到60 年代后期开始采用垂直排列的辐射段炉管;第二阶段是从70 年代开始采用4~6 程分枝管并以停留时间缩短到0.4~0.6 s 为特征;第三阶段是在80年代通过采用两程或单程炉管进一步降低停留时间到0.2 s 左右或以下以提高乙烯、丙烯的选择性为特征。

其总的趋势是炉管结构实现了裂解反应所需要的高选择性:①提高反应温度;②烃类在炉管中的停留时间短;③烃分压低。

总的效果是实现了以石脑油为原料时,乙烯收率达到28%~33%[1,8]。

以下汇总了商业化的裂解炉炉型的现状[1,4-7,10]。

(1)美国Lummus 公司美国Lummus 公司开发的SRT 型裂解炉,以分枝变径管为特点,具有短停留时间、热强度高、低烃分压的特点。

在1994 年推出以4-1 型两程炉管为特征的SRT-Ⅵ型炉后,在21 世纪初推出SRT-X 型炉(辐射炉管由传统的沿辐射段炉膛长度布置改为与其垂直布置)后,目前又推出SRT-Ⅶ型(8-1)双炉膛裂解炉,其停留时间进一步缩短,采用全底部供热。

近来气体原料多采用SRT-Ⅱ(4-2-1-1-1-1)型或SRT-Ⅲ(4-2-1-1)型炉(停留时间0.4 s 左右),液体原料采用SRT-Ⅵ型、SRT-Ⅶ型的两程炉管(停留时间0.2 s 左右),急冷锅炉为一级多管束的锅炉如浴缸式、快速急冷等型式。

供热以底部与侧壁联合为主,近来也采用全底部供热或一体化供热(在底部燃烧器附近布置一贴着炉底的燃烧器)。

其特点是SRT-Ⅵ型、SRT-Ⅶ型的两程炉管的底部连接为锥形集合管的刚性连接,因此炉管容易弯曲。

由于其炉管的结构及每一个4-1 或8-1 炉管的处理量较大,无法与线性锅炉连接,只能与大型锅炉连接。

(2)美国Stone & Webster(S&W)公司S&W 公司管式炉裂解的主要特点是采用不分枝变径管即超选择性裂解炉(USC),以双炉膛结构为主,对气体原料采用W 及M 型(停留时间0.3~0.6 s),对液体原料采用U 型炉管(停留时间0.2 s左右),近期推出单程陶瓷炉管裂解炉,管长5~15m,停留时间为0.05~0.1 s,但未工业化。

急冷锅炉以线性为主,对气体原料也采用二级,供热以全第 1 期王子宗等:乙烯装置裂解技术进展及其国产化历程·3·底部为主。

其特点是U 型两程炉管的底部连接为大弯管柔性连接,因此炉管不易弯曲。

由于其炉管的处理量较小,通常与线性锅炉连接。