600MWe超临界循环流化床锅炉的设计研究_刘静

火电厂锅炉安装关键技术研究刘静

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

600MWe超临界循环流化床锅炉的设计研究

600MWe超临界循环流化床锅炉的设计研究刘静;王勤辉;骆仲泱;岑可法【期刊名称】《动力工程学报》【年(卷),期】2003(023)001【摘要】超临界循环流化床锅炉将循环流化床(CFB)燃烧技术与超临界蒸汽压力循环的优点相结合,是一项发展前景十分广阔的洁净煤燃烧技术.该文讨论了超临界大型循环流化床锅炉设计中的诸如炉膛结构、换热面布置等一些重要问题.在此基础上给出了1台600MWe循环流化床锅炉的初步设计方案.最后,通过热力计算,预测了锅炉运行的主要参数并讨论了负荷变化对锅炉各项参数的影响.图4表4参7【总页数】7页(P2179-2184,2204)【作者】刘静;王勤辉;骆仲泱;岑可法【作者单位】浙江大学,热能工程研究所,能源洁净利用与环境工程教育部重点实验室,杭州,310027;浙江大学,热能工程研究所,能源洁净利用与环境工程教育部重点实验室,杭州,310027;浙江大学,热能工程研究所,能源洁净利用与环境工程教育部重点实验室,杭州,310027;浙江大学,热能工程研究所,能源洁净利用与环境工程教育部重点实验室,杭州,310027【正文语种】中文【中图分类】TK229.66【相关文献】1.600MWe超临界循环流化床锅炉水冷壁温度 [J], 刘青;吕俊复;辛健;张建胜;岳光溪;于龙;张彦军;杨仲明2.600MWe超临界循环流化床锅炉国产化可行性分析 [J], 高新宇;李振宇3.国内首台600MWe燃烧褐煤超临界机组通过168小时满负荷试运 [J],4.600MWe超临界CFB锅炉机组定滑压变负荷运行特性的研究 [J], 孙运凯;宋国良;吕清刚;包绍麟;王东宇5.三次风率对600MWe超临界W型火焰锅炉炉内空气动力场的影响 [J], 况敏;李争起;张岩因版权原因,仅展示原文概要,查看原文内容请购买。

600MW超临界机组MCS设计说明书(锅炉侧,设计版)

600MW超临界机组MCS设计说明书(锅炉侧,设计版) 600MW超临界机组MCS设计说明书(锅炉侧,设计版)设计版日期: [日期]作者: [姓名]1、引言1.1 目的本文档旨在描述600MW超临界机组锅炉侧的MCS设计,包括各个系统、部件和控制策略的详细说明,以及所涉及的法律法规和相关术语的解释。

1.2 背景为满足电力市场对高效节能、环境友好的电力设备的需求,600MW超临界机组锅炉侧的MCS设计成为了关注的焦点。

本设计说明书将提供系统的详细描述和技术参数,以便开展具体项目的实施和工程设计。

2、设计原则2.1 性能需求600MW超临界机组的MCS设计需要满足以下性能需求:- 高效能耗:通过优化控制策略,实现机组的高效能耗,提高发电效率。

- 环境友好:减少污染物排放,达到环境保护要求。

- 安全可靠:确保机组运行安全可靠,防止事故和故障发生。

2.2 设计原则- 整体优化:通过系统集成和综合优化,实现机组的整体性能提升。

- 灵活可控:设计具备灵活的控制策略,以适应不同负荷和运行工况的需求。

- 通用标准:遵守国家和行业相关标准,确保设计达到规范要求。

3、系统描述3.1 锅炉系统锅炉系统是600MW超临界机组的核心部分,主要包括:- 燃烧系统:负责完成燃烧过程,包括煤粉燃烧和燃气燃烧。

- 流体系统:提供热源,包括主蒸汽、再热蒸汽、给水和锅炉循环水等。

- 排烟系统:负责排除烟气和废气,减少污染物排放。

3.2 水处理系统水处理系统用于处理进入锅炉的给水,以提高水质和保护锅炉设备。

主要包括:- 净化系统:通过过滤、软化和除氧等工艺,净化并改善给水质量。

- 维护系统:进行锅炉内外的清洗和维护,确保系统的正常运行。

3.3 燃料处理系统燃料处理系统用于对煤粉进行处理和准备,以满足锅炉燃烧的要求。

主要包括:- 煤磨系统:将原料煤磨碎并调整粒度,以适应锅炉的燃烧性能。

- 煤粉输送系统:将磨碎的煤粉输送到锅炉燃烧区域,提供燃料。

600MW超临界循环流化床锅炉炉膛气固流场的数值模拟

600MW超临界循环流化床锅炉炉膛气固流场的数值模拟作者:王超, 程乐鸣, 周星龙, 郑成航, 王勤辉, 骆仲泱, 周棋, 聂立, WANG Chao,CHENG Leming, ZHOU Xinglong, ZHENG Chenghang, WANG Qinhui, LUO Zhongyang,ZHOU Qi, NIE Li作者单位:王超,程乐鸣,周星龙,郑成航,王勤辉,骆仲泱,WANG Chao,CHENG Leming,ZHOUXinglong,ZHENG Chenghang,WANG Qinhui,LUO Zhongyang(能源清洁利用国家重点实验室(浙江大学),浙江省杭州市,310027), 周棋,聂立,ZHOU Qi,NIE Li(东方锅炉(集团)股份有限公司,四川省自贡市,643001)刊名:中国电机工程学报英文刊名:PROCEEDINGS OF THE CHINESE SOCIETY FOR ELECTRICAL ENGINEERING年,卷(期):2011,31(14)被引用次数:2次1.程乐鸣.岑可法.倪明江循环流化床锅炉炉膛热力计算[期刊论文]-中国电机工程学报 2002(12)2.程乐鸣.周星龙.郑成航大型循环流化床锅炉的发展[期刊论文]-动力工程 2008(06)3.邢伟超临界循环流化床锅炉技术发展分析[期刊论文]-中国电力 2008(10)4.刘静.王勤辉.骆仲泱600 MWe超临界循环流化床锅炉的设计研究[期刊论文]-动力工程 2003(01)5.吕俊复.于龙.张彦军600MW 超临界循环流化床锅炉 2007(04)6.孙献斌超临界循环流化床锅炉--清洁煤发电技术的合理选择[期刊论文]-华电技术 2008(05)7.吕清刚.宋国良.孙运凯自主研发超临界循环流化床锅炉技术 20078.李燕.李文凯.吴玉新带隔墙的600MW 超临界循环流化床锅炉水冷壁水动力特性[期刊论文]-中国电机工程学报2008(29)9.Hartge E.Ratschow L.Wischnewski R CFD-simulation of a circulating fluidized bed riser 2009(07)10.蔡杰.凡凤仙.袁竹林循环流化床气固两相流颗粒分布的数值模拟[期刊论文]-中国电机工程学报 2007(20)11.Ibsen C H.Helland E.Hjertager B H Comparison of multifluid and discrete particle modelling in numerical predictions of gas particle flow in circulating fluidised beds[外文期刊] 2004(01)12.Benyahia S.Arastoopour H.Knowlton T M Simulation of particles and gas flow behavior in the riser section of a circulating fluidized bed using the kinetic theory approach for the particulate phase [外文期刊] 2000(1-2)13.陆慧林.刘文铁.孙永立稠密气固两相湍流流动的实验和数值模拟[期刊论文]-力学学报 2000(04)14.Cabezas Gmez ioli F E Numerical study on the influence of various physical parameters over the gas-solid two-phase flow in the 2D riser of a circulating fluidized bed 2003(2-3)15.曹玉春.李晓东.严建华管式布风流化床密相区气固流动特性数值模拟[期刊论文]-浙江大学学报(工学版)2005(06)16.汤颜菲.王嘉骏.冯连芳提升管内气固流动行为的数值模拟[期刊论文]-化学反应工程与工艺 2006(05)17.沈志恒.孙巧群.刘国栋湍动流化床内气固两相流动特性的数值模拟[期刊论文]-工程热物理学报 2007(06)18.张彦军.姜孝国超临界CFB锅炉炉内流场数值模拟[期刊论文]-热力发电 2009(07)19.郑成航.程乐鸣.周星龙300MW 单炉膛循环流化床锅炉二次风射程的数值模拟 2009(09)20.姬广勤.陈新华.金有海循环流化床锅炉内颗粒速度分布的实验研究[期刊论文]-中国粉体技术 2009(03)1.孔垂茂.赵斌.王雨.王松岭.路晓雯.邢通循环流化床锅炉燃烧工况考评分析[期刊论文]-电力科学与工程2012(4)2.刘洪鹏.肖剑波.李惟毅.陈冠益.王擎65t/h高低差速循环流化床流动特性模拟[期刊论文]-化工进展 2013(2)本文链接:/Periodical_zgdjgcxb201114001.aspx。

600MW超临界机组深度调峰锅炉稳燃研究

600MW超临界机组深度调峰锅炉稳燃研究某电厂装机容量为2×600MW,锅炉为东方锅炉(集团)股份有限公司制造的超临界变压直流锅炉,型式为单炉膛、一次中间再热、平衡通风、半露天布置、前后墙对冲燃烧、固态排渣、全钢构架、全悬吊结构Π型锅炉。

锅炉型号为:DG2030/25.4-II9。

燃烧系统采用外浓内淡型低NOx旋流煤粉燃烧器,采用无油启动,启动点火由等离子燃烧系统完成。

制粉系统采用双进双出钢球磨正压直吹式方式。

系统布置有湿法脱硫和烟气脱硝装置,脱硫系统取消增压风机,由引风机富裕压头取代增压风机功能;在锅炉省煤器和空预器之间布置有采用SCR工艺的脱硝区域。

为探明#1锅炉在燃用当前煤种下,锅炉在最低不投油助燃负荷下的燃烧和参数的稳定情况以及实际可能达到的最低不投油稳燃负荷,通过试验了解该炉适应电网调峰的实际能力,对#1炉进行最低不投油稳燃负荷试验。

2 锅炉主要设计参数2.1锅炉主要设计参数见表2-13 试验前准备检查工作3.1 机组经调试运行,各主机、辅机能正常运行并满足试验要求;各风、烟门挡板操作灵活。

3.2 烟、风、煤、汽、水等系统无泄漏,与试验无关的系统应关闭或隔绝。

3.3 锅炉部分的所有受热面在试验开始时应保持正常运行时的清洁度。

3.4 具有足够的尽量接近设计煤种的试验燃料。

3.5 试验期间不允许进行任何有可能干扰试验工况的操作,如排污、吹灰、打焦等。

3.6 火检信号能正常投入,自动控制系统运行可靠。

3.7 锅炉断油最低出力试验前锅炉应进行燃烧调整和制粉系统调整试验,以便确定最佳的煤粉细度,一、二次风配比,炉膛出口空气过剩系数。

3.8进行锅炉断油最低出力试验时,应燃用设计煤种或事先商定的试验煤种。

3.9 进行锅炉断油最低出力试验前,需要进行等离子系统试用,确保每套等离子系统能够正常运行。

4 试验过程及结果4.1 试验过程4.1.1 根据试运计划的安排,试验安排在2019年6月21日进行,试验之前全面对锅炉本体设备、辅机设备进行检查,等离子点火系统均已试用,可正常拉弧投运,没有发现严重影响本试验的缺陷。

600MW超临界循环流化床锅炉控制系统研究_高明明

, 锅炉

为超临界直流锅炉,采用双布风板单炉膛、H 型布 置、平衡通风、一次中间再热、循环流化床燃烧方 式,采用外置式换热器调节炉膛床温及再热蒸汽温 度,采用高温冷却式旋风分离器进行气固分离。锅 炉整体呈左右对称布置,支吊在锅炉钢架上,机组 通过 168h 试运行,正式进入商业运行发电。目前 超临界循环流化床锅炉本体研究还未成熟,控制系 统的研究也处于摸索阶段,但是机组进入商业运行 意味着负荷的变化必须稳定的符合电网要求,而因 为此台锅炉是循环流化床和超临界直流自主设计 首次结合,没有成熟的控制系统研究经验。经过长 期探索和调试,投入机组协调控制后机组可以稳定 运行,但机组升降负荷期间,会出现负荷不稳定现 象,如何在机组负荷调节过程中保持主要参数的稳 定,是机组运行品质的关键。大型循环流化床 CFB 锅炉由于具有燃烧效率高、污染排放物低、燃料适 应性广的优点而得到越来越广泛的应用[4-6], 但除了 CFB 锅炉本体设计和结构本身存在的缺点外, 自动 控制系统方面的问题一直是其推广应用的主要障 碍[7-9],因此需要进行深入研究。

control;burning carbon

摘要:超临界 600MW 循环流化床(circulating fluidized bed,

CFB)机组具有更复杂的锅炉特性,因此超临界循环流化床

基金项目: 中央高校基本科研业务费专项资金资助(13MS15); “十 二五”国家科技支撑计划重大项目 (2012BAA02B01) ;国家自然科学基 金重点项目(51036002)。 Project Supported by the Fundamental Research Funds for the Central Universities Fund (13MS15); Key Project of the National Twelfth-Five Year Research Program of China (2012BAA02B01); Project Supported by the Key Project of the National Natural Science Foundation (51036002).

600MW超临界机组锅炉烟道优化改造研究

600MW超临界机组锅炉烟道优化改造研究摘要:以某电厂2号600MW超临界机组锅炉引风机出口至脱硫余热低温二段换热器之间的烟道为研究对象,通过数值模拟研究不同烟道优化改造方案。

优化改造方案主要采用圆烟道设计,a侧引风机出口方烟道经过风机侧柱间支撑连入一侧脱硫低温二段换热器进口水平段烟道,B侧引风机出口方烟道通过方圆节连入圆烟道,然后圆烟道在地面上经过2个45°弯头和方圆节连入另一侧脱硫低温二段换热器进口水平段方烟道。

烟道优化改造后,满负荷阻力下降约448.5Pa,按机组年运行6000h,年均负荷400MW计算,烟道优化改造后年节电约184万kW·h,厂用电率约下降0.077%。

上网电价按0.385元/(kW·h)计,每年可节省运行费用约71万元,工程投资315万元,投资回收年限为4.5a。

锅炉经济性得到提高,为同类型机组改造提供参考依据。

关键词:超临界机组;锅炉;烟道优化;圆形烟道0前言随着机组容量的扩大,烟风量同比增长,烟风道庞大,大部分火电厂在设计或改造过程中为了节省工期,减少占地面积和土建结构投资,往往采用紧凑的烟风管道布置型式[1-2]。

加之超低排放改造,尾部烟道环保设备增加,烟道布置空间更加紧凑,烟道布置型式和结构上更加不合理,在机组实际运行中常规设计的方形烟道出现烟道阻力偏高、管道振动及噪音超标等问题,严重影响机组运行的经济性和安全性[3-4]。

依据相关研究,圆形烟道具有受力均匀、耐压能力好、加固肋材料少、无须使用内撑杆、流场均匀、阻力系数更小等优点,在工程中逐步被应用[5]。

本文以某发电公司2号600MW超临界机组锅炉尾部烟道为研究对象,通过数值模拟研究不同烟道布置结构和型式下的烟道流场分布、阻力特性,确定最佳改造方案,从而降低引风机耗电率,提高机组经济性,为同类型锅炉改造提供参考依据。

1锅炉设备概况2号机组锅炉是某公司生产制造的超临界锅炉,机组容量600MW。

600MW超临界锅炉课程设计正文

第1章设计任务书设计题目:600MW等级超临界压力煤粉锅炉原始资料如下:锅炉蒸发量:D sh=1913t/h过热蒸汽压力:p sh''=25.4MPa(表压)过热蒸汽温度:t sh''=571℃再热蒸汽流量:D rh=1586t/h再热蒸汽入口压力:p rh'=4.35MPa(表压)再热蒸汽入口温度:t rh'=310℃再热蒸汽出口压力:p rh''=4.16MPa(表压)再热蒸汽出口温度:t rh''=569℃给水压力:p fw=29.35MPa给水温度:t fw=282℃周围环境温度:t ca=20℃排烟温度:v exg=126℃制粉系统:直吹式、中速磨(1)燃料名称:神府东胜煤(2)煤的收到基成分(%):C ar=57.33, H ar=3.62,O ar=9.94, N ar=0.70,S ar=0.41, A ar=15.00, M ar=13.00(3)煤的干燥无灰基挥发分:V daf=33.64%(4)煤的收到基低位发热量:Q net,ar=21805kj/kg(5)灰熔点:DT、ST、FT>1500℃第2章燃料的数据校核和煤种判别2.1 燃料的数据校核计算列于表2-1。

表2-1 燃料的数据校核和煤种判别2.2 煤种判别:由燃料特性得知:因为V daf =33.64% ,10%<V daf<37%所以煤种为烟煤第3章锅炉整体布置的确定3.1 炉整体的外型--选Π型布置选择Π形布置的理由如下:(1)锅炉排烟口在下方送、引风机及除尘器等设备均可布置在地面,锅炉结构和厂房较低,烟囱也建在地面上;(2)对流竖井中,烟气下行流动便于清灰,具有自身除尘的能力;(3)各受热面易于布置成逆流的方式,以加强对流换热;(3)机炉之间的连接管道不长。

3.2 受热面的布置在炉膛内壁面,全部布置水冷壁受热面,其他受热面的布置主要受蒸汽参数、锅炉容量和燃料性质的影响。

600MW超临界循环流化床锅炉的设计初探

600MW超临界循环流化床锅炉的设计初探摘要本文以笔者实际经验为出发点,对600 MW超临界循环流化床锅炉设计的关键问题及总体布局进行具体分析与探讨,以确保600 MW超临界循环流化床锅炉的可靠、稳定运行,体现应有价值。

关键词600 MW超临界;循环流化床;锅炉;设计;技术中图分类号TK229 文献标识码 A 文章编号1673-9671-(2012)062-0099-01在商业化发展进程中,循环流化床锅炉凭借其良好的环境排放优势,有效控制污染成本,取得了良好的应用效果。

但是在供电效率方面,仍具有一定发展空间有待挖掘。

当前,随着我国能源供应的日益紧张,如何保障蒸汽温度与压力,同时加大容量,已成为值得思考的话题。

因此,通过循环流化床与超临界技术的有机融合,将更好地实现低污染、高供电率优势,在我国低碳经济背景下的推广将更具意义,成为新一代洁净化、高效化的煤发电技术。

1 超临界循环流化床锅炉的关键技术1.1 支持大容量模式发展如果锅炉的尺寸有所增加,那么在炉膛内的体积加大速度将大于周围水冷壁的换热面,此时换热面的面积将表现出一定弊端,虽然只要提高炉膛的高度,就可以避免这一问题的发生,但是对于600 MW的大型循环流化床锅炉来说,仅仅提高炉膛内的高度,明显不适用。

即使增加了炉膛内的高度,也仅仅提高了固体浓度相对较低的顶部高度,那么对炉膛高度将提出更高要求。

以实际情况为出发点,如果能够在炉外的固体颗粒循环线路中安装一个“外置式换热器”,可将温度较高的循环物流入到低速流化床的受热面,就可实现热交换过程,既可保障炉膛中的传热面积,也可合理控制炉膛内的温度。

对于大型循环流化床锅炉来说,如果其底部采用单炉膛的结构形式,可能由于尺寸较小,造成左右墙与前后墙之间的水冷壁距离过大,二次风难以到达炉膛的中心位置,此时炉膛中的燃烧过程将难以控制,可能引发污染。

因此,为了解决这一问题,考虑在炉膛的底部位置,划分两个分别独立的流化区,通过调整其深度,以解决存在的各种问题,将循环流化床锅炉中高浓度区的二次风送达到炉膛的中心位置。

600MW超临界循环流化床锅炉水冷壁的选型及水动力研究

第28卷第3期 2008年6月动 力 工 程Journal of Power EngineeringVol.28No.3 J une 2008 收稿日期:2007209205基金项目:“十一五”国家科技支撑计划“超临界循环流化床”资助项目(2006BAA03B02)作者简介:张彦军(19712),男,黑龙江哈尔滨人,博士研究生,主要从事电站锅炉及CFB 锅炉技术研究和设计工作.杨 冬(联系人),男,博士,副教授,电话(Tel.):029*********;E 2mail :dyang @. 文章编号:100026761(2008)0320339206600MW 超临界循环流化床锅炉水冷壁的选型及水动力研究张彦军1, 杨 冬2, 于 辉2, 陈听宽2, 高 翔1, 骆仲泱1(1.浙江大学能源清洁利用国家重点实验室,杭州310027;2.西安交通大学动力工程多相流国家重点实验室,西安710049)摘 要:在超临界及亚临界压力范围内对不同尺寸的内螺纹管和光管的流动传热特性进行了实验研究,得到了偏离核态沸腾(DNB )和蒸干(DR YOU T )的发生规律、管子流动和传热的特性,建立了计算复杂流动网络系统回路流量及节点压力的数学模型,对非线性方程组采用迭代方法进行了求解,并对1台600MW 超临界循环流化床锅炉的水冷壁流量分配及壁温分布进行了计算.结果表明:在BMCR 和在75%BMCR 负荷下锅炉运行是安全可靠的.另外,笔者还研究了吸热偏差对流量分配及壁温分布的影响,结果表明流量与吸热量呈正响应特性.关键词:能源与动力工程;超临界压力;循环流化床锅炉;水动力;吸热偏差中图分类号:T K223.31 文献标识码:ARe search on the Water Wall Design and Hydrodynamic Characteristics of a 600MW Supercritical Pressure CFB BoilerZ H A N G Yan 2j un 1, YA N G Dong 2, YU H ui 2, C H EN Ti ng 2k uan 2, GA O X i an g 1, L UO Zhong 2y ang1(1.State Key Lab of Clean Energy Utilization ,Zhejiang University ,Hangzhou 310027,China ;2.State Key Lab of Multip hase Flow in Power Engineering ,Xi ’an Jiaotong University ,Xi ’an 710049,China )Abstract :The heat transfer and flow characteristics of vario us ribbed and smoot h t ubes were experimentally investigated in t he range of sub 2and super 2critical p ressure.The DNB and Dryout boundary and heat transfer correlations were obtained from t hese experiment s.The mat hematical model for t he circulation loop flow and pressure at junctions in a complex flow network system was established and an iteration met hod was used to solve t he nonlinear equations.The water wall flow dist ribution andtemperat ure p rofile of a 600MW supercritical pressure CFB boiler were calculated comp utationally ,and t he result s show t hat safe operation in hydrodynamic at BMCR and 75%BMCR load can be expected.The effect of heat absorption on flow dist ribution and temperat ure profile was also investigated ,it is demonstrated t hat a proper responsiveness between variatio n of medium flow and heat absorption can beachieved.Key words:energy and power engineering;supercritical pressure;CFB boiler;hydrodynamic characteristics;heat absorption difference 为了进一步提高锅炉效率、减少污染物排放,开发具有自主产权的大型、高参数600MW超临界循环流化床锅炉是我国电力装备制造业的一个重要发展方向.对于300MW CFB锅炉来说,由于其采用亚临界参数设计和自然循环方式,水冷壁具有较好的流量分配特性,而且壁温处于较低水平.为了满足调峰和用电负荷多样性的需求,超临界锅炉一般采用变压运行方式,这使其工作条件变得非常复杂.从额定负荷至最低直流负荷,锅炉运行压力将从超临界压力降为亚临界压力,以后再降为超高压.当低于最低直流负荷时,则锅炉运行又进入类似于控制循环方式的湿态运行方式.与亚临界CFB锅炉相比,超临界CFB锅炉运行参数高,运行方式复杂,水冷壁管内工质既可能运行于超临界状态,也可能工作在汽水两相区域,因此必须确保锅炉不发生偏离核态沸腾(DNB),并且在蒸干(DR YOU T)发生后管子壁温处于安全状态.另外,超临界CFB锅炉高度有可能超过50m,炉膛尺寸放大后炉内热负荷分布和传热规律对水冷壁流量分配的影响也使其水动力特性更为复杂.同时,值得注意的是:由于炉膛高度的限制,蒸发受热面的布置也变得非常复杂,除了沿炉膛四周布置水冷壁外,还必须布置附加的蒸发受热面才能满足锅炉吸热要求,而这也给超临界CFB锅炉的水冷壁设计和运行带来了较大困难.目前,Stein、ABB2CE、清华大学、西安热工院、浙江大学以及国内三大锅炉厂等国内外企业和科研机构都提出了超临界CFB锅炉的概念设计方案[1~2].西安交通大学多相流国家重点实验室长期从事超临界和超超临界煤粉锅炉水动力特性的实验和理论研究,对不同结构尺寸、不同布置方式下的内螺纹管和光管在较大的压力范围内进行了系统深入的流动传热实验研究,积累了丰富的实验数据.根据超临界CFB锅炉水冷壁流动网络系统所遵循的质量守恒方程、动量守恒方程、能量守恒方程及实验关联式,开发了水动力特性和壁温计算程序.在此基础上,对某一设计方案在BMCR和75%BMCR负荷下的流量分配特性和壁温分布特性进行了计算,并对水冷壁运行安全特性进行了分析;另外,还对吸热偏差对水动力特性的影响进行了分析.1 超临界CFB锅炉水冷壁的选型超临界CFB锅炉兼备了CFB燃烧技术和超临界煤粉炉汽水循环技术的优点.超临界煤粉炉目前有垂直管圈和螺旋管圈2种形式,哈尔滨锅炉厂从英国三井巴布科克引进的超临界锅炉采用螺旋管圈技术,而超超临界锅炉则采用三菱重工的垂直管圈技术.采用螺旋管圈技术可自由选择管子的数量和尺寸[3],因而能够采用较大的管径和较高的质量流速,其范围一般在2500kg/(m2s)左右,由此可以避免DNB的发生,并且水冷壁出口汽温偏差较小.垂直管圈具有阻力较小、现场安装方便等特点,但由于炉膛周界的限制,质量流速选择受到较大的限制.另外,由于煤粉炉燃烧方式的固有特点,炉膛热负荷沿宽度和深度方向分布具有较大的不均匀性.因此,必须在水冷壁入口处布置流量调节孔圈,以消除热负荷偏差带来的流量偏差,使在各种负荷下水冷壁出口汽温偏差保持在合理的范围内.同时,还需采用内螺纹管以避免DNB的发生[4],并将DR YOU T的发生推迟到热负荷较低的上部炉膛.华能玉环电厂1000MW超超临界锅炉为四头内螺纹管膜式水冷壁,100%BMCR负荷质量流速为1840kg/(m2s).该机组于2006年11月通过168h试运行并安全运行至今,整体性能达到了国际先进水平.对于超临界CFB锅炉,由于存在磨损问题不能采用螺旋管圈,而只能采用垂直管圈技术.研究表明,CFB锅炉炉膛内热负荷比煤粉炉低,分布也更为均匀[5].CFB锅炉炉内热负荷峰值远低于煤粉炉,所处位置在炉膛下部,随着高度的增加,热负荷峰值逐渐降低并趋于均匀.这种分布方式对超临界CFB锅炉水冷壁的安全运行十分有利.首先,热负荷最高处对应的管内工质温度较低,不易发生DNB;其次,在工质处于两相区时炉内热负荷较低,也不易发生DNB,并同时使DR YOU T发生后的壁温处于安全范围内.这些因素使采用中等质量流速光管或低质量流速内螺纹管成为可能.水冷壁设计的一个重要原则是确保在各种负荷下管子都能得到有效的冷却,并且管子之间温差控制在许可范围内[6].美国Foster Wheeler公司引进西门子公司的B ENSON Vertical OU T(Once2・43・ 动 力 工 程 第28卷 t hrough utility)汽水循环技术,是西门子公司结合传统的直流系统和CFB锅炉特殊的结构和传热方式研制的一套性能独特的直流汽水循环技术[7].常规超临界煤粉炉通过采用高质量流速来确保管子得到充分冷却,由于流速较高,摩擦阻力占主要部分.为了维持并联管压降平衡,受热大的管子流量偏小,必须通过布置节流孔圈进行调节.而对于西门子公司开发的优化内螺纹管,由于管径较大、质量流速较低,重位压降占主要地位,因而在并联管中产生类似自然循环锅炉中的正流量特性,即受热大的管子流量较大.在姚孟电厂1号炉改造中,采用了<26.9×4.09(mm)和<26.9×3.64(mm)的西门子优化内螺纹管,100%BMCR负荷质量流速为700kg/ (m2s).对超临界CFB锅炉来说,采用500~700kg/ (m2s)的质量流速即可获得良好的流量分配特性.考虑到超临界CFB锅炉炉内热负荷较低,且沿宽度和深度方向分布较为均匀,采用国内已成熟使用的普通内螺纹管并配以低质量流速也是一个可取的方案,由此可避免较高的技术转让费用.另外,针对CFB锅炉特点,采用中等质量流速的光管也可保证水冷壁的安全运行,但有可能需要在某些热偏差较大的管子进口处布置流量调节孔圈,进行局部流量调节.这种方案会使锅炉阻力增大,因而造成给水泵功耗的增加.2 内螺纹管与光管传热的实验研究2.1 实验系统与方法水冷壁管流动传热特性是准确计算水动力的关键前提.在高压汽水两相流实验系统上对<28.6×5.8(mm)四头内螺纹管、<28×6(mm)四头内螺纹管、<38.1×7.5(mm)六头内螺纹管、<32×3(mm)光管、<20×2(mm)光管、<24×4(mm)光管的流动传热特性进行了系统的实验研究.实验系统示于图1.储水箱中的去离子水经回热器和预热段加热后进入实验段.通过在实验段上模拟实际锅炉的热负荷变化情况,可以得到各种工况下管内工质流动传热特性.在实验过程中,首先将实验段流量、压力和热负荷调节到预定工况,然后逐步增加预热段功率,不断提高实验段进口热焓,使实验段管壁发生温度飞升或者蒸汽达到过热,从而获得在不同参数条件下DNB及DR YOU T发生的临界条件及正常传热过程的流动传热特性.工质流量由孔板和Honeywell 差压变送器测量,实验段壁面温度由布置在不同截面上的<0.5mm的NiCr2NiSi热电偶测量.实验段壁温、压差、流量等测量信号由Solarton IM P3595分散式采集系统自动采集,并且输入工控机内进行处理.图1 流动传热实验系统示意图Fig.1 Schematic of flow&heat transfer test facility 预热段与实验段均采用低电压、高电流的交流电直接对管子和管内工质进行加热,电功率通过调压变压器连续调节.实验系统加热总功率为840 kW,其中实验段为180kW.实验中主要参数为:压力p=11~30M Pa;质量流速G=300~1200kg/ (m2・s);内壁热负荷q=200~650kW/m2.2.2 实验结果与分析图2示出了质量流速为600kg/(m2s)、内壁热负荷为650kW/m2,压力分别为13MPa及16M Pa 时内螺纹管内壁温度随管内工质焓值的变化情况,从图可看出:在亚临界压力区,随着压力的升高,内螺纹管发生传热恶化时工质干度略有减小,即发生传热恶化有所提前.另外,发生传热恶化时干度已接近1,说明内螺纹管中不发生DNB,而只发生DR YOUT.图2 内螺纹管壁温随焓值的变化规律Fig.2 Temperat ure inside ribbed tube vs.fluid ent halpy 图3为近临界压力21.5M Pa、质量流速400 kg/(m2s)、内壁热负荷300kW/m2时内螺纹管和・143・ 第3期张彦军,等:600MW超临界循环流化床锅炉水冷壁的选型及水动力研究光管传热特性的比较[8].光管发生DNB 时的干度为0.08,恶化后最高壁温达到645℃.在这个工况下内螺纹管非常成功地将大部分干度范围内的传热维持在核态沸腾状态,避免了DNB 的发生,将DR YOU T 发生后的壁温飞升干度推迟到了0.98,并且蒸干后温度增加幅度不大.图3 亚临界区内螺纹管与光管传热特性比较Fig.3 Comparison of heat transfer characteristics between smoot hand ribbed tubes under subcritical pressure 图4为超临界压力区内螺纹管和光管传热特性的比较.可以看出,与光管相比,内螺纹管在接近临界压力的工况下,虽然也有轻微的温度飞升,但其升高的趋势远小于光管,最高壁温也比光管要低近100℃.在压力为24.0M Pa 时,内螺纹管基本不发生飞升现象,温度上升趋势非常光滑,普遍低于相同情况下光管的温度水平.图4 超临界区内螺纹管与光管传热特性比较Fig.4 Comparison of heat t ransfer characteristics betweensmoot h and ribbed tubes under supercritical pressure2.3 实验关联式通过对内螺纹管和光管的实验数据进行回归分析,可以得到DNB 及DR YOU T 发生的临界条件及传热恶化发生后的传热计算关联式和正常传热工况下的流动传热计算关联式,下面列出部分结果.对内螺纹管,两相区DNB 发生的临界条件为:q cr =9.42(22.115-p )0.0551G0.3025(1-x )0.0721(1) DR YOU T 发生的临界条件为:x cr =0.3664q -0.1280G 0.1552e-0.2983(p/p cr )(2) DR YOU T 发生后传热系数计算公式为:N u =1.2×10-2{Re g [x +ρg (1-x )/ρl ]}0.86・Pr 8.1w q 0.96(λg /λcr )-1.3(p/p cr )-0.98(3) 两相区摩擦压降计算公式为:Δp tp /Δp lo =1+(ρl /ρg -1)[C (x )+x 2](4)式中,Δp tp 为两相摩擦压降;Δp lo 为全液相摩擦压降;C 为实验拟合系数[9].3 计算算例任何复杂的水冷壁系统都可以最终归结为管子的串联与并联连接.图5为1个简化的流动网络系统.图5 一个简化的流动网络系统Fig.5 A simplified flow network system 对于节点1,应该满足质量守恒方程:G =G 1+G 2(5) 对于管屏1中的回路n ,动量守恒方程为:P n,i -P n,o =ΔP f +ΔP h +ΔP jb (6)式中,P n,i 、P n,o 分别为回路进、出口压力;ΔP f 、ΔP h 和ΔP jb 分别为摩擦、重位及局部压降.对图5中的所有节点、回路和连接管道列出质量守恒方程和动量守恒方程,得到1个封闭的非线性方程组,采用迭代方法求解即可得到各节点压力,以及各回路和连接管道的流量.哈尔滨锅炉厂开发的具有低质量流速水冷壁的超临界CFB 锅炉,考虑到蒸发吸热量特点,在省煤器出口处布置4根引水管,其中2根分别布置在前墙和后墙处的水冷屏供水,另2跟分别给炉膛四面墙供水.水冷屏和四面墙水冷壁采用膜式水冷壁.根据水冷壁和水冷屏在炉膛内的受热情况,炉膛及水冷屏共划分为110个回路,每一回路划分为29个计算管段.管段划分原则为:确保同一管段长度内管子热负荷沿高度方向变化较小.计算中共求解167个・243・ 动 力 工 程 第28卷 非线性方程,其中动量守恒方程142个,流量守恒方程25个.图6为在BMCR 和在75%BMCR 负荷下各回路单管质量流速的分配情况,可以看出:水冷壁中1~3、43~45、56~58和98~100回路流量较小.水冷屏(46~55回路为后部水冷屏管子,101~110回路为前部水冷屏管子)比水冷壁流量小约12.5%.由于热负荷沿炉宽方向较为均匀,四面墙水冷壁流量偏差较小.图6 BMCR 与75%BMCR 负荷回路流量分配Fig.6 Circulation flow distribution at BMCR and 75%BMCR load 图7为在BMCR 和在75%BMCR 负荷下各回路出口温度分布情况.水冷屏出口工质温度明显高于水冷壁出口温度,这是由于前者流量分配较低造成的.这也说明在设计中需要仔细平衡水冷壁和水冷屏的流量分配.图7 BMCR 与75%BMCR 负荷回路出口温度分配Fig.7 Temperature profile in water wall outlet atBMCR and 75%BMCR load 图8为在BMCR 负荷下水冷壁中流量最小、出口焓值和温度最高的回路3的工质温度及壁温分布图,炉高0点取为开始受热段,可以看出:由0m 开始,管子开始受热,工质温度和壁温随着高度的增加而增加.在起始阶段,由于超临界水的比热较小而热负荷较大(100kW/m 2),因此工质温度随着炉高的增加而增加较快.在大比热区,由于工质比热较大,工质温度增加较为缓慢.当工质进入超临界气相区后,比热降低,工质温度又开始快速增加.壁温和鳍端温度变化趋势与工质相似.图8 BMCR 负荷回路3工质温度及壁温沿炉高变化Fig.8 Variation of fluid and metal temperature in circulation 3at BMCR load vs.furnace elevation 图9为在75%BMCR 负荷下第3回路的工质温度及壁温分布图,可以看出:由4.8m 开始,管子开始受热,工质温度和壁温随着高度的增加而增加.在起始阶段,由于过冷水的比热较小而热负荷较大(84kW/m 2),因此工质温度随着炉高的增加而增加较快.在两相区工质温度为373.1℃时,由于换热系数比单相区大,内壁温度降低.当工质进入气相区后,工质温度又开始快速增加.壁温和鳍端温度变化趋势与工质相似.图9 75%BMCR 负荷回路3工质温度及壁温沿炉高变化Fig.9 Variation of fluid and metal temperature in circulation 3at75%BMCR load vs.furnace elevetion 计算结果表明,在BMCR 及在75%BMCR 负荷下锅炉水冷壁运行是安全可靠的.4 吸热偏差的影响上述计算是在宽度方向热负荷分布较为均匀的条件下进行的.为了考察炉内热负荷不均匀性对流量分配和壁温分布的影响,笔者对右侧墙第15~21・343・ 第3期张彦军,等:600MW 超临界循环流化床锅炉水冷壁的选型及水动力研究回路的吸热量进行了人为假设.第18回路吸热量保持不变,第17、16、15回路吸热量依次按10%递减,而第19、20、21回路则依次按10%递增.这一偏差范围足以涵盖热负荷可能有的变化.图10为在75%BMCR 负荷时热负荷偏差对右侧墙第15~21回路流量分配和壁温分布的影响,可以看出,流量分配呈现出明显的正流量响应特性.即吸热量最高的回路21,其质量流速也最高,为683kg/(m 2s ),该回路总吸热量为241kW ;吸热量最低的回路15,其质量流速为517kg/(m 2s ),吸热量为130kW ,是这7个回路中最低的.这一正响应特性是由于回路质量流速较低,重位压降在总压降中占主要地位引起的.这对超临界CFB 锅炉水冷壁设计十分有利,有可能避免使用复杂的节流孔圈布置方式.计算结果还表明,第15~21回路的壁温也处于允许的安全范围内.(a )流量分配(b )壁温分布图10 吸热偏差对流量分配和壁温分布的影响Fig.10 The effect of heat absorption difference on flow distributionand temperature profile5 结 论600MW 超临界CFB 锅炉是洁净煤技术的一个重要方向.与亚临界CFB 锅炉相比,超临界CFB锅炉运行参数高,运行方式复杂.与煤粉炉相比,CFB 锅炉炉内热负荷较低,且分布均匀.在高压汽水实验台上对不同尺寸的内螺纹管和光管的流动传热特性进行了深入系统的实验研究,得到了在超临界及在亚临界参数条件下DNB 及DR YOU T 发生的临界条件和发生后的传热特性,以及正常传热过程的流动传热公式.在超临界CFB 锅炉的工作范围内,内螺纹管不会发生DNB ,并且在DR YOU T 发生后壁温飞升也在安全范围内.根据超临界CFB 锅炉水冷壁流动网络系统所遵循的质量守恒方程、动量守恒方程、能量守恒方程及实验关联式,开发了直接求解非线性水动力特性和壁温的计算程序.并在此基础上,对某一设计方案在BMCR 及在75%BMCR 负荷下的流量分配特性和壁温分布特性进行了计算,计算结果表明:水冷壁和鳍片温度处于允许范围内,锅炉运行是安全可靠的.另外,笔者还研究了吸热偏差对流量分配和壁温分布的影响,结果表明水冷壁流量分配与热负荷呈正响应特性,有可能避免采用节流孔圈进行流量调节.参考文献:[1] 吕俊复,于 龙,张彦军,等.600MW 超临界循环流化床锅炉[J ].动力工程,2007,27(4):497-501.[2] 孙献斌,李光华,蒋敏华.循环流化床锅炉技术领域几个前沿课题的研究[J ].热力发电,2005,34(11):1-6.[3] 陈听宽.超临界与超超临界锅炉技术的发展与研究[J ].世界科技研究与发展,2005,27(6):42-48.[4] Ragnar L undqvist ,Andre Schrief ,Kari My h nen ,etal .A major step forward 2the supercritical CFB boiler[C]//Pow er G en I nternational .2003.[5] Basu P ,Halder P K.A new concept for operation of apulverized coal fired boiler using circulating fluidized bed firing [J ].Journal of E ngineering for G as Turbines and Pow er ,1989:626-630.[6] StamatelopouldsGN.AdvancementinCFBtechnology :A combination of excellent environmental performance and high efficiency [C ]//Proceedings ofCFB 2005,18th I nternational Conference on CFB .May 22-25,2005,Toronto ,Canada.[7] Joachim F ,Rudof K.Benson boiler 2best choice [J ].Siemens Pow er Journal Online ,2001,10:1-4.[8] 孙 丹,陈听宽,罗毓珊.内螺纹管临界压力区内水的传热特性研究[J ].西安交通大学学报,2001,35(3):234-238.[9] 孙树翁.1000MW 超超临界锅炉水冷壁流动传热特性实验研究[D ].西安交通大学,2007.・443・ 动 力 工 程 第28卷 。

锅炉系统课程设计——600MW等级超临界压力煤粉锅炉系统

锅炉系统课程设计——600MW等级超临

界压力煤粉锅炉系统

引言

锅炉是火力发电厂的核心设备之一,在电力工业中占有重要地位。

600MW等级超临界压力煤粉锅炉系统是一种先进的、高效的锅炉系统,广泛应用于现代火力发电厂中。

本课程设计旨在介绍该系统的结构、组成及其工作原理。

课程设计

本次课程设计主要包括以下内容:

1. 600MW等级超临界压力煤粉锅炉系统的概述

2. 该系统的结构及组成

3. 煤粉燃烧及其调节

4. 蒸汽发生器的参数控制

5. 空气预热器及其作用

6. 烟气脱硫及除尘

7. 安全装置

结论

通过本次课程设计,我们能够深入了解600MW等级超临界压力煤粉锅炉系统的结构、组成及其工作原理,有助于我们加深对现代火力发电厂中锅炉系统的认识,为今后相关领域的研究和生产提供理论支撑。

参考文献

[1] 张世荣, 康涛, 刘广义. 600MW超临界机组锅炉运行调整技术. 化工自动化及仪表, 2014(1): 30-32.

[2] 梁华峰, 刘韶辉, 肖俊波. 超临界火电机组高低温再热中低压缸凝汽器能力提升技术. 电力建设, 2012(7): 66-70.。

哈锅超临界循环流化床介绍(200811)

(22) (22) (14)(8) (8) (10)(8) (8) (26) (26) (26) (2) (14) (13) (13) (14) (1) (2)(1)(26) (26) (26) (8) (8) (10)(8) (8) (14) 89 90 91 92 93 94 95 96 97 98 99 100 45 44 43 42 41 40 39 38 37 36 35 8050 34

哈尔滨锅炉厂有限责任公司

HARBIN BOILER COMPANY LIMITED

6

哈锅超临界CFB锅炉方案

哈尔滨锅炉厂有限责任公司

HARBIN BOILER COMPANY LIMITED

7

哈锅超临界CFB锅炉方案

哈尔滨锅炉厂有限责任公司

HARBIN BOILER COMPANY LIMITED

尾部对流烟道宽度(两侧包墙中心线距离) 22800mm

尾部对流烟道深度(前后包墙中心线距离) 11200 mm

锅炉最高点标高(顶板上标高) 76000mm

锅炉宽度(两侧外支柱中心线距离)

锅炉深度(KA柱至KH柱中心线距离)

哈尔滨锅炉厂有限责任公司

HARBIN BOILER COMPANY LIMITED

西交大:根据哈锅提供的数据对水动力的安全性进行校验, 并对热循环回路进行划分;

哈尔滨锅炉厂有限责任公司

HARBIN BOILER COMPANY LIMITED

14

循环流化床锅炉水动力特点

1)热负荷低

2)炉膛热量分配相对均匀 3)热负荷最高点位于炉膛底部 4)必须采用垂直管圈水冷壁

哈尔滨锅炉厂有限责任公司

一次上升回路水冷壁质量流量 kg/m2.s

600MW超临界锅炉运行优化试验研究的开题报告

600MW超临界锅炉运行优化试验研究的开题报告

1. 项目背景

随着国家对能源的需求增长和环保要求的提高,超临界锅炉作为一种高效、省煤、低排放的热电联产设备,日益被广泛应用。

然而,由于运行环境的不同和设备设计的差异等原因,不同超临界锅炉在运行中存在一定的优化空间,如如何提高热效率、降低氮氧化物排放等问题,需要进行深入研究。

2. 研究目的

本研究旨在探索600MW超临界锅炉在运行过程中的优化方法,重点研究以下内容:

(1)燃烧优化:研究磨煤机和风机的调整对燃烧和配气的影响,提高热效率和降低氮氧化物排放。

(2)水处理优化:研究水处理工艺对超临界锅炉水质的影响,优化水处理过程,提高蒸汽质量和减少设备损耗。

(3)安全稳定运行优化:研究超临界锅炉运行参数的变化对运行稳定性的影响,制定适当的优化策略,确保锅炉的安全稳定运行。

3. 研究方法

本研究采用试验研究的方法,首先通过现场调查和文献调研,了解目标超临界锅炉的性能参数和运行情况,并确定试验方案和优化目标。

然后,在现场实验室中搭建试验平台,通过测量数据分析和计算机模拟等手段,对优化方法进行评估和分析,得出最优的运行参数。

4. 研究意义

本研究将为提高超临界锅炉的运行效率和降低环境污染做出重要贡献。

研究成果可为工业企业提供技术支持,帮助其在生产中降低能源消耗和减少污染排放。

同时,该研究还具有实际应用价值,可以推广到其他超临界锅炉的优化工作中。

600MW垂直水冷壁超临界锅炉的设计

600MW垂直水冷壁超临界锅炉的设计600MW垂直水冷壁超临界锅炉的设计随着我国火力发电事业的迅速发展和对环境保护的需要,提高机组效率、降低单位能耗,因而大力减少煤耗量和污染物总排放量如CO2、SO2、NOX、飞灰等已成为当务之急,发展超临界以致超超临界机组,以及采用低NOx 燃烧和尾部脱硫装置等均是重要途径之一。

此外,随着机组调峰和两班制运行的需要,旧式的定压运行超临界机组已不能适应,因此世界上八十年代以来新投运的超临界机组绝大部分采用变压运行。

此种超临界锅炉的关键部件之一的水冷壁则有螺旋管圈和垂直管圈两种型式。

哈尔滨锅炉责任有限公司在开发采用这两种型式的水冷壁管圈的变压运行超临界锅炉均做了大量工作。

本文对采用内螺纹管垂直水冷壁的600MW超临界锅炉的方案设计,包括水冷壁主要设计参数的选取、锅炉总体布置特点及启动旁路系统的选型分析做了全面的论述。

1、变压运行超临界锅炉水冷壁特点1、1 运行特点及各阶段设计要求变压运行超临界锅炉的水冷壁有螺旋管圈和垂直管二种。

对于垂直型水冷壁来说,大多采用再循环泵供起动和低负荷时用,随着负荷的增大,此种水冷壁要经过低负荷控制循环、亚临界直流和超临界直流三个阶段。

以某电厂600MW超临界机组方案设计为例,因汽机变压运行的最高点负荷为额定负荷的80%(β=0.8),相当于锅炉最大连续负荷(MCR)的69.4%左右,而水冷壁则在60%负荷时通过临界点(图1)。

若以直流工况到控制循环的切换点选定为35%负荷,则由图2可看出在0~35%负荷间为亚临界控制循环,在35~60%负荷间为亚临界直流而在60~100%负荷间为超临界直流。

图1 水冷壁出口压力与负荷关系控制循环运行时水冷壁的出口为具有饱和温度的汽水混合物,因此沿炉膛周界各水冷壁管的工质温度和管壁温度是均匀的,不存在温度偏差问题,而且由于此阶段水冷壁的最高工作压力已降到约12MPa,远低于亚临界区,已不存在膜态沸腾问题,但由于压力较低,水冷壁管内工质的比容(主要是蒸发段内的比容)显著增大而水冷壁入口水的比容变化甚小,导致节流孔圈阻力在回路总阻力中的比例显著降低,使各水冷壁管间的流量偏差增大,水冷壁的安全性检验除应保证不出现直流状态和过热外,还应保证水动力的稳定性。

600MW超临界火力发电机组锅炉能效诊断探究

600MW超临界火力发电机组锅炉能效诊断探究摘要:如今我国的能源消费已接近全球能源消费21%,尽管当前大力倡导使用可再生资源,不过煤炭依旧的能源利用中占比最大,其中火力发电是煤炭消耗的重要部分,如何提升能源利用效率是关键。

当前火电机组正在向着大容量、高参数的方向发展,其中600MW超临界锅炉凭借污染小、成本低等优势在我国火力发电厂中利用越来越广泛,不过在火电机组运行的过程中也存在一定的安全隐患,如果管理不到位可能出现锅炉爆炸事故。

本文从600MW超临界机组的特点入手,讨论火力发电机组锅炉的㶲平衡和热平衡,阐述火力发电机组锅炉热、㶲损失分析,最后说明锅炉设备优化及其检验,希望对相关研究带来帮助。

关键词:600MW超临界;火力发电机组;锅炉;能效诊断在火电厂发电过程中,热效率是有效输出能源和输入能量比值的直接体现,以此分析热能有效利用程度;而㶲效率是体现火电机组能量比配的指标,衡量热能的利用合理性。

综合火电机组的能量利用现状,全面分析能量利用程度、能量合理利用情况、能级匹配情况,有利于指导热电厂开展节能工作。

当前我国火电厂的主力机型为600MW超临界火力发电机组,在节能降耗等方面有着重要作用,需要深入分析火力发电机组锅炉能效不高的影响因素。

1 600MW超临界机组的特点600MW超临界机组作为大型燃煤火力发电机组,对火力发电厂发展产生了重要影响。

所谓的超临界就是液体温度超过374.15℃,压力高于水临界点22.11MPa,处于该条件下时流体处于液态和气态的中间状态,这就是超临界态。

在温度升高后,水分子动能也开始加大,并且分子间距逐渐增大。

随着达到临界温度,分子之间距离会超过液体水分子距离上限,水开始从液体状态变为水蒸气,随着继续加热,水蒸气温度开始升高,分子之间距离继续加大,水蒸气体积开始膨胀[1]。

600MW超临界机组锅炉就是主蒸汽锅炉超过临界点压力时输出功率设定为600MW的锅炉,由于超临界机组的特性对控制系统要求更高,如果采取传统的线性控制理论,系统难以达到良好控制效果。

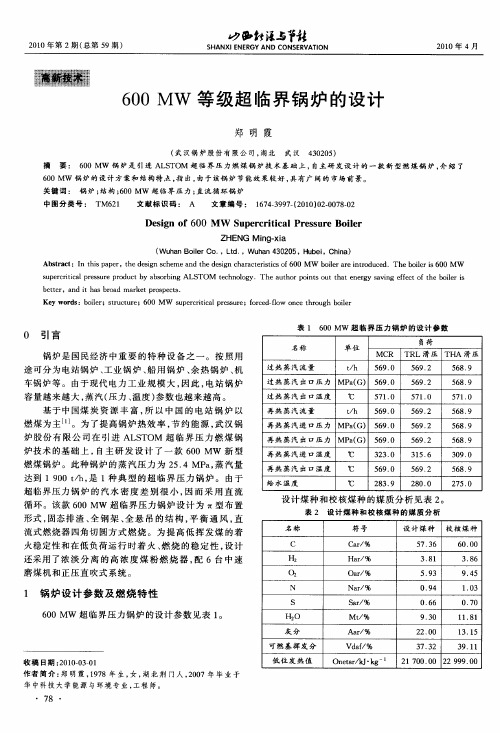

600MW等级超临界锅炉的设计

5 89 6 .

过 热 蒸 汽 出I 压 力 MP ( 5 9. 2 ' a G) 6 0

过 热 蒸 汽 出口 温度 再 热 蒸 汽 流 量 ℃ th / 5 10 7 . 5 9. 6 0

5 9. 6 2

5 10 7 . 5 9. 6 2

5 89 6 .

5 10 7 . 5 89 6 .

超 临 界 压 力 锅 炉 的 汽 水 密 度 差 别 很 小 , 而 采 用 直 流 因

表 1 6 0 Mw 超 临 界 压 力锅 炉 的设 计 参 数 0

名 称 单位 负荷

MC R TRL 滑 压 THA 滑 压

过 热 蒸 汽 流 量

th /

5 9. 6 0

5 9. 6 2

2 0. 8 0

5 89 6 . 5 89 6 .

3 90 0 . 5 89 6 .

2 50 7 .

℃ ℃

℃

3 3. 2 0 5 9. 6 0

2 3. 8 9

循环 。该款 6 0Mw 超 I 0 临界压力 锅炉设 计 为 7型布 置 c 形式 , 固态排 渣 、 钢架 、 全 全悬 吊 的结 构 , 衡 通 风 , 平 直 流式 燃烧器 四角切 圆方 式燃 烧 。为 提高 低挥 发煤 的着 火稳定性 和在低 负荷运 行 时着火 、 烧 的稳定 性 , 燃 设计 还采用 了浓 淡 分 离 的高 浓 度煤 粉 燃 烧 器 , 6台 中速 配

2 1 第 2期 ( 第 5 期 ) 0 0年 总 9

S A l NE G N 0N E V T0N H NX R YA D C S R A 1 E

钰;与 钍 夏

2 0年 4月 01

i § :i

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第23卷 第1期 2003年2月动 力 工 程POW ER EN GIN EERIN GVol.23No.1 Feb.2003 文章编号:1000-6761(2003)01-2179-06600MWe 超临界循环流化床锅炉的设计研究刘 静, 王勤辉, 骆仲泱, 岑可法(浙江大学热能工程研究所,能源洁净利用与环境工程教育部重点实验室,杭州310027)摘 要:超临界循环流化床锅炉将循环流化床(CFB )燃烧技术与超临界蒸汽压力循环的优点相结合,是一项发展前景十分广阔的洁净煤燃烧技术。

该文讨论了超临界大型循环流化床锅炉设计中的诸如炉膛结构、换热面布置等一些重要问题。

在此基础上给出了1台600M We 循环流化床锅炉的初步设计方案。

最后,通过热力计算,预测了锅炉运行的主要参数并讨论了负荷变化对锅炉各项参数的影响。

图4表4参7关键词:超临界;循环流化床;锅炉设计中图分类号:TK 229.66 文献标识码:A收稿日期:2002-01-10 修订日期:2002-04-20作者简介:刘 静(1977-),女,博士研究生。

主要从事循环流化床锅炉大型化和动态数学模型的研究工作。

0 引言我国的能源生产和消费结构是以煤为主、多能互补的体系。

目前,煤炭在一次能源中的比例约为75%,预计到2050年,煤炭比例还将占58%左右。

因此,煤炭在今后相当长的时间内都将是我国能源主体,在我国一次能源结构中的主导地位不会有太大的改变。

我国大气污染类型以煤烟型大气污染为主,主要包括烟尘、二氧化硫、氮氧化物、重金属、有机污染物和二氧化碳等。

由于电力生产是主要的耗煤用户。

因此,开发推广能源转化率高、污染物排放低的洁净煤发电技术是我国的一个必然选择。

作为新一代的洁净煤技术,循环流化床(CFB)燃烧技术已在世界范围内得到广泛应用。

循环流化床锅炉的低温燃烧特性(一般在850°C ~900°C 之间)使得脱硫过程得以在燃烧区内进行。

当Ca /S 比为1.5~ 2.5时,循环流化床锅炉的脱硫效率可达到90%。

循环流化床锅炉不仅燃料适应性很广,而且其燃烧效率可达97.5%~99.5%,可以与煤粉炉相媲美。

另外,通过分级燃烧,循环流化床锅炉的NO x 排放量可控制在50~150mg /kg (或40~120mg /M J)范围内,其它污染物例如CO,HCl,HF 等的排放量也很低。

以上这些都是循环流化床锅炉颇具吸引力的特点[1]。

目前,法国普罗旺斯电厂的250MWe 循环流化床锅炉已经成功运行多年,300MWe 循环流化床锅炉也即将运行。

这证明循环流化床燃烧技术可以很好地应用于大容量锅炉。

为了适应未来电力工业发展的需求,我们需要进一步将循环流化床锅炉大型化,使它能够与大型煤粉炉(600MW e 或更大)相竞争。

由于朗肯循环的效率——也就是蒸汽的热能转化为电能的效率随着蒸汽参数的提高而提高,因此超临界压力蒸汽循环能够提高电厂效率,从而减少耗煤量和电厂运行费用。

目前,许多超临界机组已经在美国、日本、丹麦等国家成功运行多年,电厂发电效率得到了明显的提高。

例如丹麦V estkraft 电厂的3号机组,它代表了目前超临界技术的较高水平。

该机组投产于1992年7月1日,机组发电效率可达45.3%。

随着超临界机组的广泛应用,电厂效率将大大提高,耗煤量相应减少,从而使污染物的排放量随之减少[2]。

可见,如果把超临界热力循环应用于循环流化床锅炉,则兼备了循环流化床燃烧技术和超临界压力蒸汽循环的优点,显然是一项很有吸引力的洁净煤燃烧技术。

循环流化床燃烧技术所具有的以下特性使其更适合与超临界循环相结合[3,4]:(1)由于循环流化床锅炉炉膛内的温度比常规的煤粉炉低得多,因此炉膛内的热流要比煤粉锅炉低。

在超临界直流循环中,由于工质的质量流量较低而温度却很高,所以水冷壁部件的冷却能力是问题之一。

而循环流化床锅炉炉内较低的热流密度降低了对水冷壁冷却能力的要求。

(2)循环流化床锅炉炉膛内,固体浓度和传热系数在炉膛底部最大,而且随着炉膛高度的增加而逐渐减小,所以热流曲线的最大值出现在炉膛底部附近。

这个特性可以使炉膛内高热流密度区域刚好处于工质温度最低的炉膛下部区域,从而避免了煤粉锅炉炉膛内热流曲线的峰值位于工质温度较高的炉膛上部区域这一矛盾。

因此,循环流化床锅炉炉内热流分布曲线比较有利于水冷壁金属温度的控制。

(3)循环流化床锅炉的低温燃烧使得炉膛内的温度水平低于一般煤灰的灰熔点,再加上炉膛内较高的固体颗粒浓度,所以水冷壁上基本没有积灰结渣,保证了水冷壁的吸热能力。

(4)与煤粉炉相比,循环流化床锅炉炉膛内的温度沿炉膛高度方向更加均匀,因而水冷壁沿高度方向的吸热也更加均匀。

可见,随着循环流化床锅炉技术的日益成熟,超临界蒸汽循环和循环流化床燃烧技术相结合是完全可能的,并会成为洁净煤燃烧技术的主要发展方向之一。

本文在下面将对超临界循环流化床锅炉设计中的一些问题进行讨论,并给出1台600M We的超临界直流循环流化床锅炉的设计方案。

1 600M We超临界CFB锅炉设计中的关键问题1.1 大容量循环流化床锅炉的实现当锅炉尺寸增大时,炉膛体积增加的速度大于四周水冷壁换热面增加的速度,使得换热面积相对不足。

这个问题虽然可以通过增加炉膛高度解决,但是对于600MWe大型循环流化床锅炉来说却不能只增加炉膛高度。

这是由于当炉膛高度增加时,增加的是固体浓度最低的顶部区域,也就是传热系数较低的区域,这样就要求增加较多的炉膛高度。

比较可行的解决方法之一是在炉外固体颗粒循环回路上布置外置式换热器(EHE),即让部分高温循环物料进入布置有受热面(如过热器、再热器等)的低速流化床,进行热交换。

这样, EHE不仅能够补偿炉膛内部传热面积的不足而且还能够用来控制炉膛温度。

对于超大型循环流化床锅炉,如果炉膛底部仍然使用传统的单炉膛结构,则会由于锅炉炉膛尺寸大,造成前后墙或左右墙水冷壁之间的距离很大,使得二次风不能很好地到达炉膛中心,这将会影响炉膛内的燃烧过程及污染物排放控制。

为解决这个问题,可以采用“裤衩管”设计,即把炉膛底部分成两个独立的流化区(称为“支腿”),通过限制支腿深度的方法来解决炉膛大型化中的一些主要问题[5]。

这种方法可以确保送入循环流化床锅炉高浓度区的二次风能够很好地穿透到达炉膛中心。

1.2 超临界蒸汽参数锅炉受热面的布置在超临界直流锅炉中,没有固定的蒸发区域,即汽、水之间没有明确的分界面。

在本文的设计中,工质在省煤器出口已经稍有过热。

工质在水冷壁内继续吸热过程,其温度持续上升,所以炉膛可以被看作是一个大型的过热器。

随着锅炉容量的增加,主蒸汽和给水的温度和压力都相应增加。

由于温度和压力的改变,给水的预热和过热过程吸收的热量占总换热量的份额也相应发生变化。

蒸汽参数提高时,过热吸热的份额增加很快。

因此,本文在EHE中布置了一部分换热面作为过热器,以适应工质过热过程吸热份额的增加。

1.3 超临界锅炉的变负荷运行超临界锅炉的设计是以锅炉的运行方式为基础的。

在超临界蒸汽参数条件下,锅炉有两种不同的运行方式:定压运行和滑压运行。

在低负荷运行时,滑压方式较之定压方式有许多优点:首先,在滑压方式下,蒸汽温度在负荷改变时能够保持恒定,这使得变负荷时汽轮机内的热应力较小,而且负荷降低时蒸汽压力水平也相应减小,因而能够延长汽轮机的使用寿命。

其次,在低负荷时,蒸汽压力降低,比容增大,使得蒸汽在过热器和再热器中的分配有所改善。

另外,滑压运行能够减少外部管道阀门,简化启动过程。

而且,滑压运行可以减少电厂能耗,改善电厂的热效率。

2 600MWe CFB锅炉的设计方案2.1 锅炉设计参数锅炉的主要设计参数如表1所示。

设计煤种为淮南烟煤。

该煤种的元素分析和工业分析结果如表2所示。

用石灰石作脱硫剂,在Ca/S摩尔比为2.5时的设计脱硫效率为90%。

·2180· 动 力 工 程第23卷 表1 锅炉的主要设计参数项目数值项目数值总功率/M W e600再热蒸汽温度/°C580额定蒸发量/t·h-11900再热蒸汽压力/M Pa 4.4主蒸汽温度/°C580给水温度/°C290主蒸汽压力/M Pa28排烟温度/°C140再热蒸汽流量/t·h-11500锅炉效率/%90.54表2 煤种的元素分析和工业分析煤种的工业分析结果/w%,arM V A煤种的元素分析结果w%,arC H O N S低位发热量/M J/kg,arQ dw8.8538.4821.3757.423.817.160.930.4622.212.2 锅炉总体布置方案图1为所设计的600MWe超临界直流循环流化床锅炉的方案简图。

燃料通过给煤口送入炉膛底部的两个分开的流化区——即前述的“裤衩管”的两条“支腿”,并在炉膛内燃烧。

燃烧所放出的部分热量被布置在炉膛四周的水冷壁吸收。

燃烧产生的烟气从炉膛出口进入布置在炉膛的两侧上的6只汽冷旋风分离器。

烟气中的绝大部分固体颗粒被分离器分离下来,其中大部分经E HE 冷却后送回炉膛,另外一小部分则通过返料装置直接返回炉膛。

从分离器出去的烟气进入尾部烟道,依次冲刷高温过热器、低温再热器、省煤器和空气预热器。

2.2.1 炉膛结构锅炉炉膛为矩形截面,炉膛净高为62m。

炉膛上部稀相区截面尺寸为21m×18m,由O28m×6.5m m的膜式壁构成。

炉膛上部两侧墙开有6个5.9m×2.3m的炉膛出口烟窗,烟气从这些烟窗进入分离器。

炉膛下部为“裤衩管”结构。

“裤衩管”将炉膛底部分成两个相互独立的流化区,每个流化区成为“裤衩管”的一条支腿。

支腿为锥形结构,高为7m,两条支腿内侧均敷有耐火材料,且各自有独立的布风装置,底部布风板的长为21m,宽7m。

每条支腿四周各有2排二次风口,每排24·2181· 第1期动 力 工 程 图1 600M W e超临界循环流化床锅炉方案简图个,上排二次风口的中心距布风板的高度为2m ,下排距布风板的高度为1m 。

二次风以30°的倾斜角向下送入炉膛,送风管直径为0.2m 。

二次风速为45m /s 。

2.2.2 固体分离与返料系统循环流化床锅炉的旋风分离器需要处理大量的高温烟气。

一般来说,对于大直径的旋风分离器,其分离效率随直径的增加而降低。

目前,旋风分离器的直径通常被限制在11m 以下,因而在大型循环流化床锅炉的设计中,通常布置多个分离器。

在本设计方案中,在锅炉两侧共布置了6只汽冷旋风分离器。

汽冷旋风分离器可以减小分离器的体积并且减少设备的重量。

所布置的每只旋风分离器的内径为10.2m ,外径为10.8m ,分离器入口烟气速度为25m /s 。