微合金钢中微合金碳化物的溶解与时效析出

微合金钢中Nb、Ti的溶解、析出行为研究

[1- ]2 -

北京科技大学硕士学位论文

A Study on Dissolution and Precipitation of Nb and Ti in Microalloyed Steels

Abstract

Determining behavior of dissolution and precipitation of microalloy elements in steels is a necessary precondition to finding out appropriate process of microalloyed steels and fully exerting effect of microalloy elements in steels. In the present investigation, TEM, EDX and stress relaxation test were employed to investigate behavior of dissolution and precipitation of Nb and Ti in steels. Mathematical models were proposed to compute the kinetics of dissolution and precipitation in term of thermodynamic principles. It was find out that: (1) The precipitates in (Nb+Ti) microalloyed steel is always single phase containing Nb and Ti, rather than NbC surrounded by TiN. (2) the thermal stability of (Nb,Ti)(C,N) is far higher than that of Nb(C,N). (3) Compared to PTT curve of Nb microalloyed steel, that of (Nb+Ti) microalloyed steel shifts right and up. (4) Isothermal relaxation after deformation of Nb containing microalloyed steel causes elevation of transformation temperature of ferrite and bainite during subsequent continuous cooling. The phenomenon is more obvious with higher cooling rate. (5) The computation values are consistent to experimental results.

《高Nb微合金钢中NbC的析出对组织与硬度的影响》范文

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢是一种具有优良力学性能的金属材料,其中Nb(铌)元素的添加对钢的组织和性能起到了重要作用。

NbC (铌的碳化物)作为高Nb微合金钢中的主要析出相,其形成与析出对钢的组织结构和硬度具有显著影响。

本文将重点探讨高Nb 微合金钢中NbC的析出行为及其对组织与硬度的影响。

二、NbC的析出行为1. 形成过程在高Nb微合金钢中,Nb元素与C元素结合形成NbC。

这一过程主要发生在钢的固溶处理和随后的冷却过程中。

在高温下,Nb和C元素在钢基体中达到一定的过饱和度,随着温度降低,过饱和的Nb和C元素开始析出,形成NbC。

2. 析出动力学NbC的析出动力学受钢的化学成分、热处理工艺以及冷却速率等因素的影响。

一般来说,钢中Nb含量越高,C含量适中,则NbC的析出速度越快,数量也越多。

此外,热处理工艺中的保温时间和冷却速率也会影响NbC的析出行为。

三、组织影响1. 晶粒细化NbC的析出有助于晶粒细化。

在钢的凝固过程中,细小的NbC颗粒可以作为非均质形核的核心,促进晶粒的形成。

此外,NbC还可以阻碍晶粒长大,从而使得钢的组织更加均匀细密。

2. 相结构变化随着NbC的析出,钢中的相结构也会发生变化。

NbC的形成会导致钢基体中其他元素的分布发生变化,进而影响相的结构和类型。

这些变化有助于提高钢的力学性能。

四、硬度影响1. 硬度提升由于NbC的硬度和强度较高,其析出可以显著提高钢的硬度。

此外,晶粒细化也是硬度提升的重要原因。

细小的晶粒具有更高的强度和硬度,因此,高Nb微合金钢中NbC的析出有助于提高整体硬度。

2. 强化机制NbC的析出对钢的强化机制主要包括固溶强化和沉淀强化。

固溶强化是指Nb元素固溶于钢基体中,通过提高基体的强度来强化整体性能。

沉淀强化则是通过NbC等硬质相在钢基体中析出,阻碍位错运动,从而提高钢的强度和硬度。

五、结论高Nb微合金钢中NbC的析出对组织和硬度具有显著影响。

Nb_Ti微合金钢高温变形软化行为力学分析及析出物电镜分析

第5卷第6期 上海大学学报(自然科学版) Vol.5,No.6 1999年12月 JOURNAL OF SHANGHAI UNIVERS ITY(NATU RAL SCIENC E) Dec.1999文章编号:1007-2861(1999)06-0471-06Nb-Ti微合金钢高温变形软化行为力学分析及析出物电镜分析X徐有容, 宋红梅, 王德英(上海大学材料科学与工程学院,上海201800)摘要:研究了N b-T i微合金钢高温变形时的软化行为和微合金钢动态和静态析出物的电镜分析.通过双道次恒应变速率压缩实验,从流变应力曲线用卸载法求出了不同热变形条件下的软化分数,并建立了静态再结晶、亚动态再结晶动力学模型,计算出静态再结晶、亚动态再结晶的表观激活能.同时,还对静态和动态析出行为进行了探讨,讨论了析出对软化行为的影响,并通过透射电子显微镜对析出物的形貌、大小、分布进行了观察,用衍射图谱进一步确定了析出物的成份.关键词:热变形;微合金钢;软化;析出;电镜分析中图分类号:T G111.7 文献标识码:AMechanical Analysis of Softening and TEM Observationof Precipitation under High Temperature DeformationConditions for Nb-Ti Microalloyed SteelsXU Yo u-ro ng, SONG Ho ng-mei, WANG De-ying(Scho ol of M ater ials Science and Eng ineering,Shang hai U niv ersity,Shang hai201800,China)Abstract:The softening behavior and static and dynamic pr ecipitation w ere investigated under hig h temperature deform atio n co nditions for Nb-Ti micr oalloyed steel.Double stage interrupted co mpr ession tests w ith co nstant str ain rate were carried out for the Nb-T i microalloy ed steels to inv estig ate tw o typical static restoration behaviors,i.e.,meta-dynamic recry stallizatio n and sta-tic r ecrystallization process.T he softening fraction w as obtained w ith the offset method.T he results in apparent activ ation energ y for the SRX and M DRX w er e Q SRX=316.6kJ/mo l,Q MDRX= 219.4kJ/m ol,respectiv ely.The behavior s of static and dynamic precipitatio n hav e also been inv estig ated.T he sizes and distribution of the particles w ere observed by m eans o f a transm ission electron microscope(T EM)and the components of the precipitation w ere identified.Key words:hot deform ation;micr oalloyed steel;soften;precipitation;T EM analy sis. 微合金钢是一类应用广泛、强度高、延性和韧性优良,可焊性和成形性好的新材料.自华盛顿《Microalloy'75》会议以来,20余年间在许多学者和科技人员深入研究和广泛应用的推动下,微合金钢X收稿日期:1999-06-18 修订日期:1999-08-29 基金项目:国家自然科学基金资助项目(59571065) 作者简介:徐有容(1934~),男,江西吉水人,教授,主要从事材料热变形、物理模拟与组织性能控制、材料表面改性的研究.热变形加工物理冶金和力学冶金的成就,开创了HSLA钢发展的新时代[1~4].这类新材料通过添加Nb,T i,V微合金元素和采用热变形加工控制技术(T MCP)相结合,改善微观组织状态,以改善综合性能.这些溶解在奥氏体中的合金溶质原子和析出的碳氮化物将延迟奥氏体的再结晶,并调制奥氏体的形状,最终通过快速冷却时的C/A相变过程显著地细化铁素体晶粒[5~6].因此,T M CP能够显著提高这些材料的强度,改善延性和韧性,控制CCT图和织构,是一种行之有效的改善微观组织和性能的新技术[4].本工作通过材料热/力物理模拟技术,研究TM CP过程中某些物理冶金现象和力学冶金模型,如流变应力与软化规律,动态(DRX)、亚动态(M DRX)、静态再结晶(SRX)动力学模型,沉淀析出动力学模型及沉淀析出物透射电镜(TEM)分析.1 材料及试验方法试验用钢的化学成份如表1所示.材料经1250℃×30m in均一化固溶处理后空冷至室温,再沿轧向加工成58mm×12mm圆柱形压缩模拟试样,上下两端加工成7.8mm×0.2m m浅槽,以添加玻璃润滑剂,保证压缩变形的均匀性和稳定性.表1 钢的化学成份(wt%)*Tab.1 Chemical composition of steels(wt%)钢号C Si M n P S10.0720.210.960.0090.00120.0900.23 1.51--30.0710.35 1.570.0110.002钢号A l V N b T i N10.0280.0040.0460.0110.007220.041-0.0330.015-30.034-0.0410.0180.0050 *为芬兰奥鲁大学提供的中厚板坯料热/力模拟压缩试验是在THERMECM AS-TOR-Z热加工模拟试验装置上进行,采用恒应变速率.单道次及恒温双道次压缩试验用材取自1号钢,变形温度900~1150℃,变形速率0.01~10s-1,最大变形量为0.8,道次间停留时间为0.3~200s,试样以5℃/s的速率升温至1250℃保温3min,而后以2℃/s的速率降至变形温度保温30s,进行变形.对于双道次试验,进行第一道次变形后,立即卸载,保持一定时间后再进行第二道次变形、卸载,并以A r或N2冷至室温,真应力-真应变曲线由模拟试验机自动处理、记录,力学分析的数据处理在微型计算机上进行.萃取复型透射电镜试样的制备:电镜分析试样取自热变形模拟试样,试验用钢为2号、3号钢,将热压缩试样水淬保留其组织,沿压缩轴方向进行切割、预磨、精磨,并按金相样品抛光后,用10%非水AA液(1%甲基氯化铵+10%乙酰丙酮+甲醇溶液)进行恒电流电解浸蚀(电流密度25m A/cm2),然后喷碳,再用上述溶液脱膜,并将薄膜附着于铜网上供T EM观察、照相.萃取复型薄膜的透射及衍射在JEM-200CX型透射电镜上进行.图1 真应力-真应变曲线(双道次,1#钢)F ig.1 T rue str ess and true str ain curv es(Do uble st age,1#steel)2 结果及讨论2.1 恒温双道次流变应力与软化行为在不同的变形条件下,得到一系列双道次真应力-真应变曲线(如图1).恒温双道次软化分数与再・472・ 上海大学学报(自然科学版) 第5卷结晶分数的评定方法常用的有三种:卸载法、后推法以及平均应力法.本文系采用卸载法,并取X R (再结晶分数)=X off (软化分数),并按下式求出软化分数X off [7]:X off =(R m -R 2)/(R m -R 1),R 1、R 2为第一道次和第二道次屈服应力,R m 为第一道次卸载应力.图2示不同变形条件下的静态软化曲线.从图2看出,随变形温度的增加、道次停留时间增加、变形量的增加及应变速率增加,道次间的静态软化量增加,由于发生了部分再结晶,使第二道次应力逐渐降低.再结晶过程是一个热激活的过程,随温度从900℃升高至1000℃,软化量迅速增大(图2(a)).900℃软化20%,而1000℃软化超过90%(t =10s,E =0.4,E a =2s -1),因变形温度的升高,形变储能下降,再结晶的形核率和长大率都随温度升高而呈指数型增大,所以其软化速度加快.同时,随道次停留时间增加,静态软化量增加.当T =1000℃(E =0.2,E a =2s -1)时,停留10s 软化35%,而停留50s 软化超过60%(如图2(b)),表明发生了再结晶;当T =950℃(E =0.2,E a =2s -1)时,停留时间从10~100s ,软化量并没有明显增大,这可能是由于在此变形条件下,微合金元素C,N 化合物的析出先于再结晶过程,从而导致位错的迁移和亚晶界、晶界的迁移受阻,即阻止了再结晶的软化过程,由后叙的静态析出T EM 照片(图5(a))也证实了这点.形变量是影响储能的主要因素,形变储能越大,再结晶的形核和长大速率均增大.从图2(c)可以看出T =1000℃,t =10s 时,E =0.2软化35%;E =0.4软化高达93%.Ko zasu [6]研究0.03%的Nb 钢的再结晶行为时,也得到类似规律.同时,应变速率的增加,也导致软化的增大,这是由于单位变形时间内的形变储能增加所致.2.2 静态再结晶及亚动态再结晶指数(n S RX 及n MDRX )多道次热变形中的软化,一般以再结晶分数表徵.而再结晶分数与时间的关系遵循Johso n -M ehl -Avram i-Ko lomog orn(JMAK)方程[7]:X =1-exp(-A (t /t x )n),n为JM AK 指数,A 为常数,t 为再结晶分数为X 的时间,t x 通常取t 0.5为再结晶分数为50%的时间.对上式两边取双对数,绘制不同试验条件下的ln (ln (1/(1-X )))-ln t 的关系图.从不同的试验数据分别整理成图3(a)、3(b),表明这两图的直线斜率不同,即具有不同的n 值,标志内部物理机制的不同,即将动力学中的n 指数,区分为静态再结晶指数n SRX 及亚动态再结晶指数n MDRX (图中的斜率n 没有考虑析出过程的影响).图2 不同变形条件的软化曲线(1#钢)F ig.2 Soften curv es o f different defor mationconditio n (1#steel )根据变形试验条件,若第一道次变形量小于临界应・473・第6期 徐有容,等:N b -T i 微合金钢高温变形软化行为力学分析及析出物电镜分析变量E c ,在道次间的停留时间内只能发生静态再结晶;若第一道次变形量大于临界应变量E c ,在道次间的停留时间内则可发生亚动态再结晶.从图3(a)可以看出,E =0.2主要发生的是静态再结晶,其n S RX =0.4;在E =0.4、E =0.6的条件下,主要发生亚动态再结晶,其n MDRX =0.53~0.59(图3(b )).(a )S RX (b )M DRX图3 ln(ln(1/(1-x )))-ln T 关系图F ig.3 R elat ionship bet ween ln(ln(1/(1-X )))and ln T2.3 静态再结晶与亚动态再结晶的激活能及动力学模型亚动态再结晶行为是动态再结晶的晶核在停留时间内的长大过程,所以它的机制与静态再结晶存在着明显的不同.反映在激活能上,由于亚动态再结晶是没有孕育期的,所以其激活能明显小于静态再结晶激活能.亚动态再结晶的软化速率很快,并为等轴晶粒结构,最近几年对它的研究日益深入,在理论上提出了亚动态再结晶的控轧[3].从建立的ln(ln(1/(1-X )))-ln t 的关系图(图4)可以计算得到静态再结晶激活能为316.6kJ /mol ,亚动态再结晶的激活能为219.4kJ /mo l ,它们之间的显著不同,归因于后者伴随着强的回复过程.图4 ln t 0.5-1/T 关系图F ig.4 Relatio nship betw een ln t 0.5and 1/T在静态再结晶(SRX )动力学研究中,构造了t 0.5的模型(再结晶50%的时间),它与变形条件的关系为下式[5]:t 0.5=A E a Z bex p(Q /R T ),Z 为Zenner -Ho llomo n 参数,T 为绝对温度,E 为变形量.对本实验的数据进行线性回归处理,静态再结晶t 0.5的模型为t 0.5=9.10×10-15E -2Z -0.2exp(Q SRX /RT ),其中,A =9.10×10-15,a =-2,b =-0.2,Q SRX =316.6kJ /m ol .从上述模型可以看出,应变对静态再结晶行为有较大的影响,应变速率对静态再结晶行为影响不大.建立亚动态再结晶动力学模型时,考虑到应变速率对亚动态再结晶有较大的影响,而应变对其影响很小,提出了如下模型[5]:t 0.5=C E a -r exp(Q MDRX /RT ).试验数据经回归得到亚动态再结晶t 0.5的模型为t 0.5=9.06×10-9E a -0.6ex p(Q MDRX /RT ),其中,C =9.06×10-9,r =-0.6,Q MDRX =219.4kJ/mol.由上述模型计算的值与实验值比较,符合很好.2.4 静态析出模型碳氮化物的析出从动力学的角度来考虑是一个・474・ 上海大学学报(自然科学版) 第5卷形核和长大的过程,从软化曲线图2(b)可以看出,在T=950℃、900℃时软化有一个明显的平台,这是由于碳氮化物的应变诱导析出所产生的钉轧作用,延迟了再结晶的软化过程.增加应变量对碳氮化物的析出有明显的促进作用,当T=950℃时,应变量从E=0.2增加至0.4、0.6时,析出开始和结束时间依次缩短.Dutta和Sellars[8]在分析了析出的形核和长大过程后,提出了含Nb钢中Nb(C,N)的析出开始时间模型:P0.05=A[Nb]E-1Z-0.5ex p(Q/R T)ex p[B/T3(ln k s)2],而k s=[Nb]([C]+12[N]/14)/102.26-(6770/T),Z为Zenner-Hollom on参数,K s为溶解度积,T为绝对温度,Q为270kJ/mol.参照上述模型对本试验数据进行回归处理,得到静态析出开始时间P0.05的模型为P0.05=1.19×10-6[0.046]E-2Z-0.5õex p(Q/RT)ex p[2.0×1010/T3(ln k s)2],而k s=[0.046]([0.072]+12[0.0072]/14)/ 102.26-(6770/1523),Q=270kJ/m ol.2.5 析出物的透射电子显微镜观察微合金化钢在热变形加工时某些变形条件下,将发生动态或静态析出,并最终影响这些材料的组织性能控制.从上述软化曲线力学分析中,已看到析出对再结晶的延迟作用.但迄今通过透射电镜(TEM)直接观察到这种析出物的微观结构的较少,本工作用TEM直接观察这一重要的物理冶金现象.表2是T EM样品的变形参数.表2 TEM样品的变形参数Tab.2 Def ormation parameters of TEM specimens样品钢号变形温度(℃)应变速率(s-1)真应变停留时间(s)析 出 情 况1395020.2150~10nm球状N b(CN) 2390020.210大立方形T iN 3210500.050.80~10nm复合碳氮化合物4210500.050.20没有析出 微合金碳氮化合物在奥氏体中的应变诱导析出物一般为球状或立方形状,在界面能的作用比较显著的情况下,沉淀相应为球状,故微合金碳氮化合物的形核过程中基本保持球状;若界面能的作用不占主导地位,当沉淀相的质点充分长大后,界面能的作用就越来越小,这时界面上的台阶处将成为新扩散来的原子的最佳附着位置,这时沉淀相逐步转变立方形状.TEM观察到的Nb(C,N)为球形颗粒(10 nm左右),而T iN质点在很多情况下具有立方形状(表2).2.5.1 静态析出观察1号样品电镜照片,观察到三种尺寸的颗粒,分别为10nm,50nm,150nm.1~10nm的析出物,基本上是球状颗粒,分布比较分散.多晶衍射分析初步确定其为Nb(C,N)的颗粒,如图5(a)、(b)所示.这表明在950℃变形,并经过较长时间保温(150s),发生了明显的应变诱导的静态析出.但同样变形条件下,道次间停留时间短(t=10s)的2号样品,没有观察到10nm左右的沉淀析物,照片上显示立方体形状的颗粒(图5(c)),经单晶衍射图谱分析系TiN 颗粒,其呈分散分布和聚集分布的形态.这可能是在1250℃预处理时没有固溶的TiN颗粒.综上所述,表明在950℃,当变形后道次间停留时间较长(如150s)时,才能发生静态碳氮化物析出(≤10nm).2.5.2 动态析出观察3号样品的电镜照片上,看到了一些10nm左右的颗粒(如图5(d)),经多晶衍射后,发现衍射的多晶环没有呈现明显的Nb(C,N)的特征,估计是多种微合金碳氮化合物的复合物.表明1050℃时,在大应变量下变形(如E=0.8),能发生动态析出.4号样品则没有观察到碳氮化物的析出颗粒,这与应变量小有关,故高温下动态应变诱导析出未能发生.・475・第6期 徐有容,等:N b-T i微合金钢高温变形软化行为力学分析及析出物电镜分析 (a)静态析出(样品1) (b )电子衍射(样品1)100000× (c)原始残留TiN(样品2) (d)动态析出(样品3)20000× 100000×图5 析出粒子透射电镜照片(复型)Fig.5 T EM replicas pho tog raphs of precipitatio n par ticles3 结 论(1)静态再结晶(SRX )和亚动态再结晶(M DRX)的表观激能分别为Q SRX =316.6kJ/m ol,Q M DRX =219.4kJ/mol. (2)静态再结晶(SRX )动力学模型为t 0.5=9.10×10-15E -2Z -0.2ex p(Q SRX /RT ). 亚动态再结晶(M DR X )动力学模型为t 0.5=9.06×10-9E a -0.6exp(Q M DRX /R T ). (3)静态析出的开始时间模型为P 0.05=1.19×10-6[0.046]E -2Z-0.5exp(Q /RT )exp[2.0×1010/T 3(ln k s )2],k s =[0.046]([0.072]+12[0.0072]/14) /102.26-(6770/1523),Q =270kJ/m ol. (4)透射电子显微镜观察,应变诱导析出物为10nm 左右,衍射图谱分析析出物为Nb (C ,N ),它能有效阻止静态再结晶的软化过程. 致谢 试验用钢为芬兰奥鲁大学L .P .K arjala inen 教授提供,谨表衷心感谢.参考文献:[1] D eAr do A J.T he phy sical metallur g y of ther -m omechanical pr ocessing micro allo yed steels [C ].I n :Chandra T ,Sakai T ,eds .T HER M EC'97,I nt ernationalConfer enceo nT hermo mechanicalP ro cessing of Steels and Ot her M ater ials.T M S,1997,I :13~29.[2] DeA rdo A J .M odern ther momechanical pr ocessing ofmicr oallo yed steel:A physical metallur g y per spective [C].In:K or chy r sky M ,eds.M icro alloy ing '95,A Publicatio n o f the Ir on and St eel So ciety .Pittsburg h ,PA ,1995.15~32.[3] K or chyr skyM .T ew ent y year ssincemicro -alloy ing'75[C ].I n:Ko rchyr skyM ,eds.M icro allo ying '95,A P ublication of the Ir on andSteel Society.Pit tsbur gh,PA ,1995.3~14.[4] Imao T amura,Hir oshi Sekine ,T omo T anaka ,et al.T her mom echanical pro cessing o f hig h str eng th lowallo y steels [M ].Butter wo rt hs ,1998.[5] Ro uco ulas C,Y ue S ,Jo nas J J.[C].I n:K o rchyr skyM ,eds.M icr oallo ying '95,A P ublication o f the Ir on and St eel So ciety .Pittsbur gh ,PA ,1995.165.[6] K ozasu I ,O uchi C ,Sampei T ,et al .[C ].In :K or -chyr sky M ,eds.M icr oalloy ing '75.U nion Carbide Cor po r atio n,N ew Y or k,1977.120.[7] X u Yo uro ng ,Cui Y an ,Song Hong mei .Behav io rs ofr estor atio n and pr ecipitatio n under hot defor mation fo r N b-T i micr oallo yed steel [C ].38th M echanical W or king and Steel P ro cessing Confer ence P ro cee-dings ,A publication of the ir on and steel so ciety .Cleveland,OH,1996.641.[8] Dutta B,Sellars C M .[J ].M ater ials science andtechnolog y,1987,(3):197.・476・ 上海大学学报(自然科学版) 第5卷。

连铸过程含Nb、V、Ti微合金化钢中碳、氮化物析出及钢的延塑.

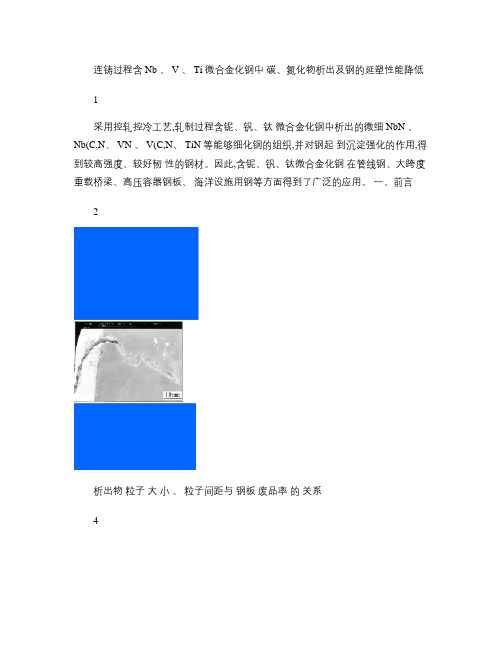

连铸过程含 Nb 、 V 、 Ti 微合金化钢中碳、氮化物析出及钢的延塑性能降低1采用控轧控冷工艺,轧制过程含铌、钒、钛微合金化钢中析出的微细 NbN 、Nb(C,N、 VN 、 V(C,N、 TiN 等能够细化钢的组织,并对钢起到沉淀强化的作用,得到较高强度、较好韧性的钢材。

因此,含铌、钒、钛微合金化钢在管线钢、大跨度重载桥梁、高压容器钢板、海洋设施用钢等方面得到了广泛的应用。

一、前言2析出物粒子大小、粒子间距与钢板废品率的关系4二、碳、氮化物析出热力学分析铌、钒、钛均为与氮或碳有较强亲和力的元素 , 在钢凝固冷却过程,铌、钒、钛与钢中的氮或碳反应生成相应的氮化物、碳化物。

因为生成氮化物和碳化物的反应经常同时进行 , 生成的二元氮化物、碳化物又均为 NaCl 型晶格结构 , 它们之间可以相互溶解 , 形成 Nb(C,N、 V(C,N等碳氮化物或更多元复合化合物。

1418假定钢中 [Al]、 [Nb]、 [V]含量均为 0.02%, [N] 含量为 0.005%,钢中析出物活度为 1, 则平衡条件下各析出物开始析出的温度分别为:AlN:1059℃ NbN:1029℃ NbC 0.7:1032℃ NbC 0.7N 0.2:1081℃ VN :882℃ VC 0.7:678℃三、静态析出、动态析出和形变诱导析出静态析出 :无形变、无应力作用条件下发生的析出, 静态析出一般需要较长的时间;动态析出 :在形变的同时发生的析出 ;形变诱导析出 :形变停止后立即开始的析出物的析出。

在有形变发生的情况下 , 晶格产生扭曲 , 为析出提供了成核的地点 ,因而大大加快了析出过程。

223539900℃保温 2分钟后拉伸试样中观察到的微细析出物 , 尺寸约为 10nm 左右 , 有球形和立方形两种。

由于尺寸太小 , 无法用 EDAX 打出成分 , 根据形貌判断其为以含铌为主的析出物。

40含铌、钒、钛微合金化钢根据高温延塑性能变化规律可分为以下类型 :1 低碳([C]≤0.10%含铌钢 ;2 高碳([C]≥0.12%含铌钢 ;3 低碳含较高铌、钒钢 ;4 低碳含钒钢。

Fe-12.4Cr-0.13C合金高温时效过程中碳化物的析出行为研究

第 二相 的体 积分 数 、 寸 、 态 和分布 对钢 铁 尺 形 形核 、 生长 和粗化 过程 , 计算 方法 基于经 典形 核 理

材料 的机械 性 能有 显 著 影 响 , 体 积 分数 和 平 均 其

尺寸 的增大 将 明 显 降低 韧 性 , 第 二 相对 材 料 的 且 断 裂韧 度有 严重危 害作 用 … 。 由于耐热 钢常需 在 高 温条 件下 服役 , 了解 高温 时效对 析 出相形 态 、 尺

( 海大学材料科学与工程学院 , 海 207 ) 上 上 0 0 2

【 摘要 】 对 高温 时效 条件 下 F.24 r .3 ( t ) e1.C 一 1C w% 合金 中碳 化物 的析 出行 为进行 了计 算 0

与研 究 。研 究 中采 用 T em — a 件 对碳化 物 的析 出行 为进 行 了热力 学与 动 力 学计 算 , hr oC l 软 c 而后

o tb sn e mo Ca c s f r .T a b d y e a d t v l to fi ril srb i n wih u y u i g Th r — l o wa e he c r i e t p n he e ou i n o spatce ditiut t t t o

《高Nb微合金钢中NbC的析出对组织与硬度的影响》

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢是一种具有优异力学性能的金属材料,其中Nb元素的添加对其组织和性能起着关键作用。

NbC作为高Nb微合金钢中的一种重要析出相,其形成与析出行为对材料的组织结构和硬度有着显著影响。

本文将详细探讨高Nb微合金钢中NbC 的析出机制及其对组织与硬度的影响。

二、NbC的析出机制高Nb微合金钢中,Nb元素主要以NbC的形式析出。

在钢铁的冶炼和凝固过程中,Nb元素通过与C元素结合形成NbC颗粒。

这些颗粒的形成和析出受到温度、时间和合金成分等多种因素的影响。

随着温度的降低和时间的延长,NbC颗粒逐渐从固溶体中析出,并在晶界、亚晶界等位置形成。

三、组织结构的影响(一)晶界与亚晶界的影响NbC的析出对高Nb微合金钢的组织结构有着显著影响。

在晶界和亚晶界处形成的NbC颗粒能够有效地阻碍晶粒的长大,从而提高材料的组织稳定性。

这些颗粒的析出还能够改善晶界的润湿性,减少晶界处的缺陷,提高材料的整体性能。

(二)力学性能的影响NbC的析出还可以显著提高高Nb微合金钢的力学性能。

由于NbC颗粒具有良好的硬度和稳定性,它们的存在能够增加材料的硬度、强度和韧性。

此外,这些颗粒还可以作为位错运动的障碍物,进一步强化材料的力学性能。

四、硬度的影响(一)硬度的提高由于NbC的高硬度和良好的稳定性,其析出对高Nb微合金钢的硬度有着显著的提高作用。

随着NbC颗粒的析出和数量的增加,材料的硬度逐渐提高。

此外,这些颗粒还能有效地阻碍位错运动,进一步提高材料的硬度。

(二)硬度的分布在高Nb微合金钢中,硬度的分布受到多种因素的影响。

一般来说,晶界和亚晶界处的硬度较高,而晶内区域的硬度相对较低。

这是因为晶界和亚晶界处存在大量的NbC颗粒和其他析出相,它们对位错运动的阻碍作用更为显著。

此外,材料的热处理过程也会影响硬度的分布。

适当的热处理工艺可以进一步优化硬度的分布,提高材料的整体性能。

8微合金碳化物析出规律的研究

用方程组(2-7)计算NbC固溶度

输出NbC、TiC固溶度

结束

微合金碳化物固溶、析出量的理论计算结果及分析

固溶、析出Nb量与温度的关系

微合金碳化物固溶、析出量的理论计算结果及分析

固溶、析出Ti量和温度的关系

时效硬度法研究微合金碳化物的静态析出

时效硬度法原理 把合金钢加热到固溶度曲线以上的某一 温度并保持足够长的时间,使溶质元素 充分溶入固溶体中,然后予以快冷,以 抑制这些元素重新析出,致使室温下获 得过饱和固溶体,这种热处理方法称为 固溶处理或固溶淬火。过饱和固溶体在 热力学上是不稳定的,它有自发析出溶 质元素的趋势。固溶和析出是时效硬度 法的两个基本过程。

研究微合金碳化物静态析出行为的实验方案

回火温度及保温时间对时效硬度影响的实验工艺图

研究微合金碳化物静态析出行为的实验方案

加热温度对时效硬度影响的实验工艺图

回火温度及保温时间对时效硬度影响的曲线图

加热温度对时效硬度的影响曲线

• 小结 • 依据微合金碳化物固溶度模型,计算得到了实验钢种在各 个温度的理论析出量和溶解度,计算表明1100℃左右铌、 钛等微合金元素可全部溶入奥氏体中,800℃时碳化铌和 碳化钛基本上全部沉淀析出。 • 通过时效硬度法分析了微合金碳化物的静态析出行为。得 出700℃时微合金碳化物析出最快,随温度的降低微合金 碳化物析出减慢,600℃时效硬度峰值最高,此时微合金 碳化物具有最大形核率,硬化效果最明显。550℃保温时 效硬度峰值已开始下降,硬化效果减弱。 • 得到微合金碳化物析出开始、结束曲线。降低保温温度微 合金碳化物析出开始和析出结束时间滞后。 • 通过对比加热温度对时效硬度的影响,说明了时效硬度法 能较好地用于微合金碳化物析出行为的研究。

温度和形变对V-Ti微合金钢中碳氮化物溶解与析出的影响

温度和形变对V-Ti微合金钢中碳氮化物溶解与析出的影响刘英义;李维娟;王长顺

【期刊名称】《热加工工艺》

【年(卷),期】2006(35)8

【摘要】针对V-Ti微合金钢,采用透射电镜分析了不同加热温度下微合金碳氮化物的溶解,未形变与形变奥氏体在不同冷却温度下碳氮化物的析出。

结果表明,钒的碳氮化物在860 ̄900℃时大量溶解,钛的碳氮化物在900℃以上逐渐溶解;随着冷却温度的逐渐降低,析出相逐渐增多、尺寸减小,在1200 ̄950℃时主要是微合金元素钛的碳氮化物析出;奥氏体区的高温形变促进微合金碳氮化物的析出,使奥氏体内的析出量增多、尺寸细小。

【总页数】4页(P58-61)

【关键词】V-Ti微合金钢;碳氮化物;溶解;析出

【作者】刘英义;李维娟;王长顺

【作者单位】鞍山科技大学材料学院;鞍钢技术中心

【正文语种】中文

【中图分类】TG142.33

【相关文献】

1.中碳钒-钛-氮微合金钢中碳氮化物析出理论计算 [J], 刘胜新;陈永;刘国权;关绍康;李庆奎;牛济泰

2.微合金钢碳、氮化物平衡析出温度的迭代计算 [J], 黄杰;徐洲

3.轧制工艺对微合金钢EH420变形奥氏体中碳氮化物析出的影响 [J], 王洪;张艳艳;刘小林;蔡庆伍

4.控轧工艺对Nb-V-Ti,V-Ti微合金化钢析出相的溶解及析出规律的影响 [J], 贾云海;卢翠芬;李冬玲

5.Nb-V-Ti和V-Ti微合金钢中碳氮化物的回溶行为 [J], 张鹏程;武会宾;唐荻;黄国建;王路兵

因版权原因,仅展示原文概要,查看原文内容请购买。

冷变形后微合金钢碳氮化物的析出与组织

a dT c nl y n eh o g ,Wu a 30 , h a o hn4 0 8 C i ) 1 n

A b t a t Th spa e t d e h fe to u h fc o sa o d d f r ain a d a i n c r o t d r cpi — s r c : i p rsu is t e ef c fs c a tr sc l — eo m to n gng o a b ni e p e i t i r a t n a tu t r le o u in i ir al y d se l a i g V ,Tia d Nb b hes l t n a en r am e t Th i nd sr c u a v lto n m c o l e tesbe rn o o n y t o u i g i g te t n . o e r s ls s o t a :t e d n m i gn u v rm r — eo e a l si i lrt h tfo u - eo e a - e u t h w h t h y a c a ig c r efo p e d f r d s mp e ssmia ot a m n d f r d s m m r m pe l s:t e h r e s v l e i i h at rt e p e— eo ain a d t e tme ne d d f rte pe k v l e i h r. I ’ h a dn s a u sh g f h r d f r to n h i e e o h a a u ss o t t e m S as o n h tpr — f r a in h slt e e fc n t e c r o ird r c p tt n o c o lo e t e e rn lo f u d t a e deo m to a it fe to h a b n t e p e i i i fmi r aly d se lb a g l i ao i V n a d Nb,a d t e sr cu e i e r t l z d a d ta f r e nt e rt On t e o h rh n n h t t r sr cysal e n r nso u i m d i o f ri e. h t e a d,p e d fr ai n r — eo m t o p o oe a b ni d r cpi t n,p e e sr c y t lia in,a d k e s g a ua i ie r m t sc r o t e p e i t i i r ao r v nt e r sa l t z o n e p r n lrban t . K e o ds: ir a ly se l e s n n y a c u v yw r m c o lo t e ;s a o i g d n mis c r e;c l e o ai n;c r o ird r c pt t n od d fr t m o a b n tie p e i i i ao

铌微合金钢析出相的形成与长大规律_吴静

微合金化钢[1-3]具 有 优 异 的 力 学 性 能 和 明 显 的 成本优势,因 此 广 泛 应 用 于 交 通 运 输、能 源 及 机 械 等领域。微合金钢的强度 主 要 得 益 于 析 出 强 化,因 而在过去几 十 年 中,众 多 学 者 借 助 于 热 力 学 计 算、 计算机模拟和先进的试验设备对微合金钢的析出 相进行研究。但在析出相 形 成 之 前,它 会 经 历 团 簇 的过程,团簇对于析出相的 形 核 起 着 非 常 重 要 的 作 用[4-5]。有研究[6]表 明,这 些 团 簇 形 成 了 柔 软 的 弹 性网络并阻碍位错运动,因 此 提 高 了 强 度 并 保 持 了 良好韧性。由于团簇的尺 寸 较 小,给 研 究 带 来 不 少 困难。三维原子探针( 3DAP) 是目前微观分析精度 较高的一种技术,可以对不 同 元 素 的 原 子 逐 个 进 行 分析,并 给 出 纳 米 空 间 中 不 同 元 素 原 子 的 分 布 图 形[7-10],因此对于研究 微 合 金 钢 中 析 出 相 的 早 期 团 簇大有裨益。

different time

Fig. 4

图 4 1200 ℃ 固溶、700 ℃ 时效不同时间样品的显微组织 Microstructure of the samples solid soluted at 1200 ℃ and aged at 700 ℃ for different time

( a) 0 min; ( b) 5 min; ( c) 15 min; ( d) 30 min; ( e) 60 min

时效时间 / min

体积密度 /m -3

平均半径 rp / nm

5

5. 8 × 1023

0. 92 ± 0. 06

40MnV钢中微合金元素氮-碳化物的析出行为

40MnV钢中微合金元素氮-碳化物的析出行为

索进平;董瀚

【期刊名称】《特殊钢》

【年(卷),期】2005(026)004

【摘要】用Thermo-cale和Dicta软件对微合金钢40MnV(%:0.36~

0.40C,1.36~1.40Mn,0.8~0.9V,0.011~0.016Ti,0.021~0.045Al,0.007~

0.016N)中的析出相进行计算,并用电解分析,X-衍射,透射电镜研究了析出相的成分、形貌和分布.结果表明,钢中少量的N和Ti可导致在固液两相区析出尺寸为50 nm

的粗大TiN颗粒.随温度降低,析出相尺寸逐渐减小到10 nm以下,形状由方形变成

圆形,且析出相中V和C含量增加,N和Ti含量减少.随着钢中铝含量的增加,VN析

出量减少.

【总页数】4页(P19-22)

【作者】索进平;董瀚

【作者单位】华中科技大学模具技术国家重点实验室,武汉,430074;钢铁研究总院

结构材料研究所,北京,100083

【正文语种】中文

【中图分类】TF1

【相关文献】

1.含Nb元素堆焊层金属中碳化物的析出行为 [J], 付莉超;赵鑫;杨庆祥

2.DH36高强度船板钢中碳化物及碳氮化物析出行为 [J], 石骁;吴建中;郭汉杰;郭靖;

段生朝;杨文晟

3.微合金化技术在40MnV非调质钢中的应用 [J], 惠荣

4.38Si2Mn2Mo钢下贝氏体和回火马氏体中的碳化物析出行为 [J], 刘江文;罗承萍;肖晓玲

5.热装板坯中微合金元素析出行为研究 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

《高Nb微合金钢中NbC的析出对组织与硬度的影响》范文

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢是一种具有优异力学性能的金属材料,其独特的物理和化学性质使其在许多工程领域得到广泛应用。

其中,Nb(铌)元素的添加对钢的性能起到了关键作用。

本文将重点探讨高Nb微合金钢中NbC(碳化铌)的析出行为对组织与硬度的影响。

二、高Nb微合金钢的基本性质高Nb微合金钢主要由铁、碳和铌等元素组成。

铌元素的添加可以显著提高钢的强度、韧性和耐腐蚀性。

在高温冶炼过程中,铌与碳元素结合形成NbC,这种碳化物的析出行为对钢的组织和性能有着重要影响。

三、NbC的析出过程及其机制1. 析出过程高Nb微合金钢在热处理过程中,NbC的析出主要发生在奥氏体区间的冷却过程中。

随着温度的降低,NbC逐渐从基体中析出,形成细小的颗粒状物质。

2. 析出机制NbC的析出机制主要受温度、时间和冷却速率等因素的影响。

当温度降低到一定值时,NbC的形核和生长速率加快,从而促进其从基体中析出。

此外,合适的冷却速率也有助于NbC的均匀析出。

四、NbC的析出对组织的影响1. 晶粒细化NbC的析出可以有效地细化晶粒,使钢的组织更加均匀。

这是因为NbC可以作为异质形核的核心,促进晶粒的形成和生长。

此外,NbC的析出还可以阻碍晶界的迁移,从而起到晶粒细化的作用。

2. 亚结构变化随着NbC的析出,钢中的亚结构也会发生变化。

析出的NbC 颗粒可以改变位错的运动轨迹,从而影响亚结构的形成和演化。

这有助于提高钢的力学性能和抗疲劳性能。

五、NbC的析出对硬度的影响1. 硬度的提高由于NbC具有较高的硬度,其从基体中析出后可以提高钢的整体硬度。

这是因为NbC颗粒可以阻碍位错的运动,从而提高钢的抗变形能力。

此外,晶粒细化和亚结构变化也有助于提高钢的硬度。

2. 硬度的分布特点在高Nb微合金钢中,由于NbC的分布不均匀,导致硬度的分布也呈现出一定的特点。

通常,在析出NbC颗粒较多的区域,硬度较高;而在析出较少的区域,硬度相对较低。

《高Nb微合金钢中NbC的析出对组织与硬度的影响》

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢作为一种重要的工程材料,因其优异的力学性能和良好的加工性能,在航空航天、汽车制造、桥梁建筑等领域得到了广泛应用。

Nb(铌)作为微合金元素,其与碳(C)结合形成的NbC析出物对钢的组织与硬度具有显著影响。

本文旨在探讨高Nb微合金钢中NbC的析出行为及其对组织与硬度的影响,以期为相关领域的理论研究和实际应用提供参考。

二、NbC的析出行为1. 析出过程高Nb微合金钢中,Nb与C元素结合形成NbC的过程主要发生在钢的凝固和热处理过程中。

随着温度的降低,NbC析出物逐渐形成并析出。

这一过程受到钢的化学成分、热处理工艺等因素的影响。

2. 影响因素(1)化学成分:钢中Nb和C的含量对NbC的析出行为具有重要影响。

当Nb和C含量较高时,有利于NbC的形成和析出。

(2)热处理工艺:热处理温度、时间和冷却速率等工艺参数对NbC的析出行为具有显著影响。

适当的热处理工艺可以促进NbC的均匀析出,提高钢的性能。

三、组织与硬度的影响1. 对组织的影响(1)晶粒细化:NbC的析出有助于晶粒细化,提高钢的力学性能。

细小的晶粒可以阻碍裂纹的扩展,提高钢的韧性和强度。

(2)第二相强化:NbC作为第二相颗粒,可以阻碍位错运动,提高钢的强度和硬度。

同时,这些颗粒还可以作为非均匀形核的核心,促进钢的加工硬化。

2. 对硬度的影响NbC的析出显著提高高Nb微合金钢的硬度。

由于NbC具有较高的硬度,其析出物在钢基体中形成硬质相,从而提高钢的整体硬度。

此外,细小的晶粒和第二相强化也有助于提高钢的硬度。

四、实验验证与分析为了验证NbC的析出对高Nb微合金钢组织与硬度的影响,我们进行了以下实验:首先,制备了不同Nb和C含量的高Nb微合金钢试样;其次,对试样进行不同的热处理工艺;最后,观察试样的组织和测定其硬度。

实验结果表明,随着Nb和C含量的增加以及适当的热处理工艺,NbC的析出量增加,钢的组织得到细化,硬度得到提高。

《高Nb微合金钢中NbC的析出对组织与硬度的影响》范文

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢作为一种重要的工程材料,因其良好的力学性能和加工性能,在众多领域得到了广泛的应用。

Nb(铌)作为微合金元素,在钢中的添加能够有效改善钢的微观组织和力学性能。

本文将重点探讨高Nb微合金钢中NbC的析出行为对组织与硬度的影响。

二、NbC的析出过程及影响因素在高Nb微合金钢中,Nb元素主要通过与C(碳)元素结合形成NbC化合物,然后析出。

这一过程受到多种因素的影响,包括钢的化学成分、冷却速度、热处理工艺等。

NbC的析出是一个复杂的过程,其形貌、尺寸和分布都会对钢的组织和性能产生影响。

三、NbC析出对组织的影响1. 晶粒细化:NbC的析出能够有效细化钢的晶粒。

由于NbC 作为硬质相的存在,它能够阻碍钢在凝固和热处理过程中的晶粒长大,从而起到细化晶粒的作用。

2. 组织的均匀性:随着NbC的析出,钢的组织变得更加均匀。

这是因为NbC的析出能够消耗钢中的C元素,降低碳在基体中的偏聚程度,从而使得组织更加均匀。

3. 第二相的形成:NbC的析出还会形成第二相,这些第二相能够有效地提高钢的强度和韧性。

四、NbC析出对硬度的影响1. 硬度的提高:由于NbC具有较高的硬度,因此其析出会显著提高钢的硬度。

随着NbC的析出量和尺寸的增加,钢的硬度也会相应提高。

2. 硬度的均匀性:由于NbC的均匀析出,使得钢的硬度分布更加均匀。

这有利于提高钢的力学性能和加工性能。

五、实验研究及结果分析通过实验研究,我们发现高Nb微合金钢中NbC的析出对组织和硬度的影响是显著的。

随着Nb含量的增加,NbC的析出量也相应增加,钢的晶粒得到细化,组织更加均匀,硬度也有所提高。

此外,我们还发现适当的热处理工艺能够促进NbC的析出,进一步提高钢的性能。

六、结论高Nb微合金钢中NbC的析出对组织和硬度具有显著影响。

通过控制Nb的含量和热处理工艺,可以有效地调控NbC的析出行为,从而改善钢的微观组织和力学性能。

《高Nb微合金钢中NbC的析出对组织与硬度的影响》范文

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢作为一种重要的工程材料,因其良好的力学性能和工艺性能,在桥梁、建筑、汽车制造等领域有着广泛的应用。

其中,铌(Nb)的添加对于钢的微观结构和性能起着至关重要的作用。

而NbC的析出行为作为影响钢的力学性能的关键因素之一,本文将深入探讨其在高Nb微合金钢中的析出过程及其对组织与硬度的影响。

二、NbC在高Nb微合金钢中的析出(一)NbC析出的基本原理在高Nb微合金钢中,铌元素与碳元素结合形成稳定的化合物NbC。

这种析出过程通常在钢的固溶处理过程中发生,随后在随后的冷却过程中进一步发展。

(二)NbC的析出过程NbC的析出过程受到温度、时间、合金元素含量等多种因素的影响。

在高温下,铌元素和碳元素在固溶处理过程中形成过饱和固溶体。

随着温度的降低,过饱和固溶体中的NbC开始析出,形成细小的碳化物颗粒。

三、NbC的析出对高Nb微合金钢组织的影响(一)对晶粒尺寸的影响NbC的析出有助于细化晶粒,这是因为细小的NbC颗粒可以作为非均质形核的核心,促进钢的晶粒细化。

此外,NbC的析出还可以阻碍晶粒长大,进一步优化钢的组织结构。

(二)对相组成的影响NbC的析出改变了钢中的相组成。

随着NbC的析出,钢中的硬质相增加,这有助于提高钢的硬度和耐磨性。

同时,铌元素的加入还可以促进其他稳定相的形成,进一步优化钢的组织结构。

四、NbC的析出对高Nb微合金钢硬度的影响(一)硬度提升的机理NbC作为一种硬质相,其析出可以显著提高钢的硬度。

这是因为NbC具有较高的硬度,且其细小的颗粒状结构可以有效地阻碍位错运动,从而提高钢的力学性能。

(二)硬度与NbC含量的关系高Nb微合金钢的硬度与其中的NbC含量密切相关。

一般来说,随着NbC含量的增加,钢的硬度也会相应提高。

然而,过高的NbC含量可能会导致钢的脆性增加,因此需要合理控制NbC 的含量以获得良好的综合性能。

五、结论高Nb微合金钢中NbC的析出对组织与硬度具有显著影响。

微合金元素在钢中作用

微合金元素在钢中溶解析出及影响因素?在奥氏体中,氮化物通常比碳化物更加稳定。

微合金化元素不同,其碳化物和氮化物的溶解度绝对值有很大差异:V、Ti的碳化物与氮化物的溶解度差值较大,而Nb的碳化物与氮化物的溶解度比较接近,尽管NbN的溶解度仍然低于NbC的溶解度。

ALN的溶解度与NbN 接近,说明其溶解度比VC还要大。

多数微合金碳化物和氮化物在奥氏体中的溶解度比较接近,虽然多数微合金元素的碳化物或氮化物在钢水中的溶解度还不确定,数据显示,TiN在钢水中的溶解度要比在同温度奥氏体中高10~100倍;因此TiN在1600℃钢水中的溶解度与其它微合金化元素在1200℃奥氏体中的溶解度接近。

热力学计算表明,Nb的碳化物和氮化物在铁素体中的溶解度要比同温度的奥氏体中的溶解度低1个数量级。

实验和热力学计算均证实,VC在铁素体中的溶解度要比同温度的奥氏体中的溶解度低1个数量级。

碳化物和氮化物的溶解度差导致碳氮化物中富集低溶解度化合物(氮化物)。

在通常的复合微合金化钢中,碳化物和氮化物的溶解度差按铌、钒、钛的次序增大。

合金碳氮化物中富集的氮化物的分数比例按钛、钒、铌的次序递减。

合金碳氮化物中碳化物和氮化物的分数比例取决于钢中C和N的含量,在大多数钢中,远高于氮含量的碳含量在一定程度上抵销了碳化物和氮化物在溶解度上的差异。

合金碳氮化物中碳化物和氮化物的分数比例还受合金元素含量的影响,合金元素含量升高降低氮化物的分数比例,尤其是在合金元素含量超过氮在钢中化学计量比的情况下。

提高温度会增加氮化物的分数比例。

钢中未溶解合金碳氮化物的数量高于从不互相溶解的析出模型所预期的值,更为重要的是,合金碳氮化物能够在独立碳化物或氮化物的溶解度曲线以上温度存在。

1、应变诱导析出:未变形材料中除了在晶界和相界上形核外,沉淀相在晶粒内主要是以均匀形核机制生成;而在变形材料中,沉淀相主要在位错和各种晶体缺陷上非均匀形核。

由于在位错上形核的激活能低,因此形核率很高,可得到很高的沉淀相粒子密度和很小的沉淀相尺寸。

碳氮化物的析出行为对微合金化钢微观结构的影响

研 究 Nb V 、 i 钢 中 的 溶 解 和 析 出行 为 , 理 解 、 T 在 对

微合 金钢 的强化机 理 , 指导高 附加 值的产 品如船板 、

工业 领域最 突出的物理 冶 金成就 之 一。采 用微合 金

化 技术正成 为传统 钢铁生 产 向现 代化 冶金 生产转 变

的标 志 ¨ 。 】

U A a a im n i n u . D ,v n d u a d t a im Amo g t es r n t e i g me h n s ,p e i i to te g h n n ft es c n — h s ,mo t t n h te g h n n c a i ms r c p t in sr n t e i g o h e o d p a e a sl y

摘 要 : 锏的微 合金 化, 即在铜 中加入微量的铌( b 、 V)4 ( ) N ) 钒( 、k Ti即可明显增 强钢材的 力学性能。在微舍金化 ,

钢 的 强化 机 理 中 , 二 相 , 要 是 碳 氮化 物 的 析 出 强 化 是 最 重 要 的 影 响 因 素 。通 过 研 究 高 强 度 微 合金 钢 在 热 处理 过 第 主 程 中 的 第二 相 微 粒 析 出行 为 , 察 了温 度 对 第 二 相 析 出顺 序 , 出量 的影 响规 律 。 考 析

方、 体心立方 基体有 共格性 , 一定 的条件 下 既可 以 在 溶 入又可 以析 出 。在 钢 中 添加 微 量 的 Nb V、 , 、 Ti可 保证钢在碳 当量较 低 的情 况 下 ,通 过 其 碳 、 化 物 氮 微粒 ( 尺寸 小于 5n - 的弥散 析 出及 Nb V、 的固 i ) l , 、 Ti 溶, 细化 晶粒 ,极 大 地 提高 钢 的 强 度 、 性 。 因此 , 韧

《高Nb微合金钢中NbC的析出对组织与硬度的影响》

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢作为一种重要的工程材料,因其优异的力学性能和良好的加工性能,在汽车、桥梁、建筑和船舶等领域有着广泛的应用。

铌(Nb)的添加是高Nb微合金钢的一大特点,它在钢中与碳元素反应生成铌碳化合物(NbC),这种化合物的析出对钢的组织与硬度产生显著影响。

本文旨在深入探讨高Nb微合金钢中NbC的析出对组织与硬度的影响。

二、NbC的析出过程在高温冶炼过程中,铌元素以单质形式与钢中的碳元素反应,生成热力学稳定的铌碳化合物(NbC)。

该化合物随后在高能辐射的作用下进一步分散析出,有效地分散于基体结构中。

NbC的析出不仅影响着高Nb微合金钢的微观组织结构,也对其硬度和其他力学性能产生影响。

三、NbC析出对组织的影响1. 晶粒细化:NbC的析出能够有效地细化晶粒,这是由于NbC在钢中作为非均匀形核的质点,促进了形核率的提高,从而使得晶粒得到细化。

2. 组织的改善:通过与杂质元素形成沉淀相,使得组织的化学成分均匀分布,有助于减少应力集中,从而提高了钢的耐久性。

四、NbC析出对硬度的影响1. 硬度的提高:由于NbC具有较高的硬度,其在钢中的分散析出使整体硬度得到了提升。

特别是对于较软的基体结构来说,硬度值更为明显地增加。

2. 均匀硬度的提高:NbC的析出有效地抑制了硬化过程的硬化区域扩大化现象,使硬度的分布更为均匀。

同时,微合金化元素的加入和NbC的析出还使得钢在加工过程中能够更好地保持其硬度的稳定性。

五、结论高Nb微合金钢中NbC的析出对组织与硬度的影响是显著的。

首先,通过与碳元素的反应生成NbC,使得晶粒得到细化,组织得到改善。

其次,由于NbC的高硬度和良好的分散性,使得整体硬度得到显著提高,并保持了硬度的均匀分布。

因此,对于高Nb 微合金钢的性能来说,适当地控制铌和碳的含量,并使其以稳定的形式析出(如NbC),是实现优良力学性能的重要手段。

六、未来研究方向对于高Nb微合金钢的研究仍有许多方向值得深入探讨。

《高Nb微合金钢中NbC的析出对组织与硬度的影响》范文

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢作为一种重要的工程材料,因其优异的力学性能和良好的加工性能,在汽车、桥梁、建筑等领域得到了广泛应用。

Nb(铌)作为微合金元素,在钢中能够显著提高材料的综合性能。

其中,NbC(碳化铌)的析出行为对高Nb微合金钢的组织与硬度有着重要影响。

本文将详细探讨NbC的析出过程及其对高Nb微合金钢组织与硬度的影响。

二、NbC的析出过程在高Nb微合金钢中,Nb元素主要通过与C元素结合形成NbC的方式存在。

在钢铁的凝固和冷却过程中,NbC的析出主要分为形核、生长和稳定三个阶段。

首先,在高温区,Nb原子与C 原子通过扩散作用形成NbC晶核;随着温度的降低,这些晶核逐渐长大并稳定存在于钢基体中。

三、NbC析出对组织的影响1. 晶粒细化:NbC的析出能够有效细化钢的晶粒。

这是因为NbC作为硬质相,能够钉扎晶界,阻碍晶粒长大。

此外,NbC的析出还能促进形核,增加晶核数量,从而进一步细化晶粒。

2. 显微组织变化:随着NbC的析出,钢中的显微组织也会发生变化。

例如,析出相的形成会导致钢中第二相的增多,这些第二相的存在能够改善钢的力学性能。

四、NbC析出对硬度的影响1. 硬度提高:由于NbC具有较高的硬度,其析出能够显著提高钢的硬度。

此外,晶粒细化也能增强材料的硬度。

因此,高Nb 微合金钢中NbC的析出是提高材料硬度的关键因素之一。

2. 硬度的稳定性:由于NbC的存在,钢中的位错运动受到阻碍,从而提高了材料的抗变形能力。

这使得高Nb微合金钢在经历热处理后仍能保持较高的硬度。

五、结论本文通过研究高Nb微合金钢中NbC的析出过程及其对组织与硬度的影响,得出以下结论:1. NbC的析出过程包括形核、生长和稳定三个阶段,这一过程对高Nb微合金钢的组织与硬度有着重要影响。

2. NbC的析出能够有效细化晶粒,改善显微组织,从而提高材料的力学性能。

3. NbC具有较高的硬度,其析出能够显著提高高Nb微合金钢的硬度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。