车载储氢系统发展现状

氢能源汽车的发展前景及挑战研究

氢能源汽车的发展前景及挑战研究一、概述氢能源汽车作为一种环保、高效的新能源汽车,受到了、企业以及消费者的广泛关注。

目前,氢能源汽车在全球范围内发展迅速,但也面临着诸多挑战。

本报告将对氢能源汽车的发展现状进行分析,探讨存在的问题,并提出相应的对策建议。

二、现状分析1. 全球氢能源汽车市场现状据统计数据显示,全球氢能源汽车市场规模正逐渐扩大,各大汽车厂商纷纷推出氢能源汽车产品。

特别是在欧洲和亚洲市场,氢能源汽车销量快速增长,受到消费者的青睐。

一些发达国家还制定了一系列支持氢能源汽车发展的,促进了氢能源汽车的普及。

2. 国内氢能源汽车市场现状我国作为全球新能源汽车的大国,对氢能源汽车的发展也给予了高度重视。

近年来,国内氢能源汽车的研发水平不断提升,相关企业也纷纷投入到氢能源汽车的生产和销售中。

也相继出台了一系列支持,以推动氢能源汽车产业的发展。

3. 氢能源汽车技术现状氢能源汽车采用氢燃料电池作为动力源,具有零排放、续航里程长等优势。

目前,氢燃料电池技术已经相对成熟,但在成本、能源储存、充电基础设施等方面仍存在一定挑战。

三、存在问题1. 成本高昂目前,氢能源汽车的成本仍然较高,主要体现在氢燃料电池的制造成本、氢气的生产成本以及氢气充电设施的建设成本等方面。

高昂的成本使得氢能源汽车在市场上竞争力不足。

2. 产业链不完善氢能源汽车产业链相对较短,从氢气生产到氢燃料电池制造再到汽车生产销售,各个环节存在着不同程度的问题。

缺乏完善的产业链阻碍了氢能源汽车产业的健康发展。

3. 储氢技术不够成熟氢气的储存技术一直是制约氢能源汽车发展的关键问题。

传统的压缩氢气储存技术存在安全隐患,而液态氢气储存技术成本高昂。

如何解决氢气储存技术问题是当前亟待解决的难题。

四、对策建议1. 降低成本为了降低氢能源汽车的成本,可以通过财政补贴等方式支持氢能源汽车的发展。

企业可以加大对氢燃料电池技术的研发投入,降低相关制造成本。

推动氢气生产技术和充电设施建设技术的进步,进一步降低相关成本。

燃料电池电动车车载供氢系统

缩短加注时间并提高便捷性

研发快速加注技术

开发高压、大流量的氢气加注技术,缩短加注时间,提高使用便 捷性。

建设加氢基础设施

加大加氢站建设力度,形成完善的加氢网络,方便用户随时随地加 注氢气。

推广车载储氢系统标准化

推动车载储氢系统标准化进程,降低不同车型之间的加注难度和成 本。

车载供氢系统采用先进的氢气储存和供应技术,能够保证氢气在储存、

运输和使用过程中的安全性,避免发生氢气泄漏、爆炸等安全事故。

03

推动燃料电池电动车商业化进程

车载供氢系统的研发和应用,为燃料电池电动车的商业化进程提供了有

力支持,促进了燃料电池电动车在公共交通、物流运输等领域的推广应

用。

PART 02

车载供氢系统组成与原理

车载供氢系统关键技术分 析

REPORTING

WENKU DESIGN

氢气储存技术

1 2 3

压缩氢气储存

通过高压将氢气压缩储存于储氢罐中,具有储存 密度高、充放氢速度快等优点,但需要解决高压 安全问题。

液态氢气储存

将氢气冷却至极低温度使其液化,具有储存密度 更高的优点,但技术难度和成本较高,且存在蒸 发损失问题。

布局设计

需考虑氢气在管路中的流动阻力、压 力损失等因素,确保氢气加注顺畅。

管路材质

需采用耐高压、耐腐蚀、密封性好的 材料。

氢气压力调节与控制系统

压力传感器

实时监测储氢罐和管路中 的氢气压力。

压力调节阀

根据车辆需求和氢气压力 情况,自动调节氢气的供 给量。

控制系统

对氢气加注、压力调节等 过程进行精确控制,确保 系统安全、稳定、高效运 行。

氢燃料电池技术应用现状及发展趋势分析

氢燃料电池技术应用现状及发展趋势分析摘要:在全球气候变暖的背景下,面对石油危机、气候危机和环境危机等问题,世界各国开始把目光投向清洁能源。

氢燃料电池技术由此应运而生,并成为大家热议的对象。

氢燃料电池技术以其高效、零排量的特点,被认为是未来新能源汽车发展的重要方向之一。

关键词:氢燃料电池;应用现状;发展趋势在新常态背景下,氢能可能成为下一代的基础能源。

国内外对氢燃料电池技术的研究已取得了很大的成就,但若要全面应用氢燃料电池还需不断努力。

氢燃料电池有着广泛的应用,可缓解环境污染问题,因此,需不断完善及发展该项技术。

本文重点论述了氢燃料电池技术应用现状及其发展趋势。

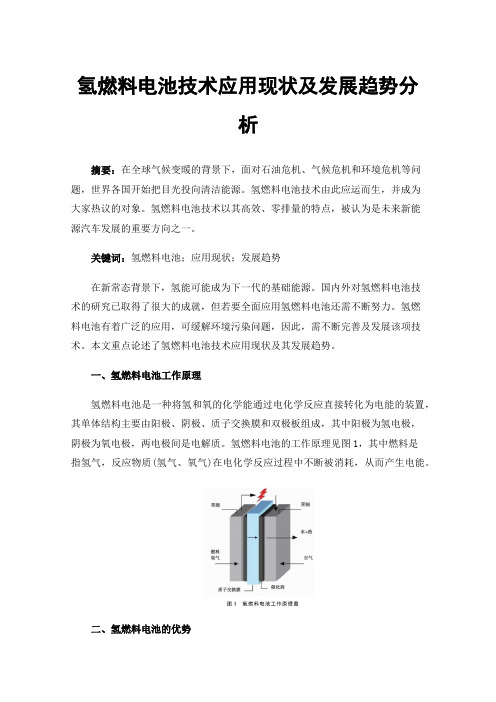

一、氢燃料电池工作原理氢燃料电池是一种将氢和氧的化学能通过电化学反应直接转化为电能的装置,其单体结构主要由阳极、阴极、质子交换膜和双极板组成,其中阳极为氢电极,阴极为氧电极,两电极间是电解质。

氢燃料电池的工作原理见图1,其中燃料是指氢气,反应物质(氢气、氧气)在电化学反应过程中不断被消耗,从而产生电能。

二、氢燃料电池的优势1、能量转换效率高,绿色无污染。

燃料电池通过电化学反应,不是采用燃烧(柴、汽油)或储能(蓄电池)方式,燃料电池只会产生水、热与电能,对环境无污染。

若制氢过程是通过可再生能源产生的,整个循环过程就是彻底的不产生有害物质。

2、无振动、噪声低。

根据燃料电池的工作原理可知,只要燃料和催化剂从外部不断地输入,燃料电池即可不断地发出电能,其使用寿命远高于普通原电池和充电电池。

因无往复和回转运动的机械结构,所以燃料电池运行时震动小,噪声大约只有55dB,相当于人们正常交流的水平。

另外,在整个工作中无噪声与机械振动,减少了机械器件的相互磨擦,从而在一定程度上延长了使用寿命。

3、制氢原料多,能源补充快。

燃料电池所使用的氢气来源广泛,自然界中氢大量存储在水中,可采用水电解制氢;也可从可再生能源中获得,可用天然气、甲醇、汽油及再生能源等。

燃料电池所需燃料主要是氢气,充气或更换氢气瓶一般只需几分钟,比纯电动汽车的蓄电池充电时间短。

氢能源的发展现状与未来趋势探讨

氢能源的发展现状与未来趋势探讨氢能作为一种新型的清洁能源,正逐渐引起人们的关注。

目前,氢能源的发展现状已经逐渐从理论研究向实际应用转变,同时也展现出了较好的发展前景。

一、氢能源的发展现状1、氢能源产业链的逐步完善随着氢能源产业链的不断完善,氢能源产业慢慢展示出了比较成熟的发展趋势。

现如今,氢气的生产、贮存、运输、应用等核心技术已经越来越成熟。

首先是生产环节,目前氢气的生产主要包括电解水和天然气蒸汽重整两种方式。

其中,电解水生产氢气环保程度较高,也更符合当今社会的发展趋势。

其次是贮存环节,由于氢气具有极高的挥发性,因此需要特殊的贮存方式。

例如目前常用的贮存方式有储罐贮存、储存合金贮存等。

2、氢能源的应用范围逐步扩大氢气的应用范围主要包括氢能源车辆、氢能源燃料电池等领域。

在氢能源车辆领域,国内外车企纷纷投入到了新能源车的研发中。

在燃料电池领域,由于其具有较高的高效能源转化率和高可靠性,因此也逐渐被认为是具有广泛应用价值的能源形式。

目前,国内已经开始实施涉氢政策,先后出台了《关于支持燃料电池汽车产业发展的若干政策》《新能源汽车产业发展规划(2021-2023)》,这些政策也为氢能源的发展提供了充足的政策支持。

二、氢能源未来的发展趋势1、发展所面临的挑战目前氢能源发展所面临的主要挑战有两个,一是技术上的问题,二是成本问题。

特别是目前燃料电池的成本较高,还需要依靠一定程度的政策支持才能够实现商业化的运用。

另外,由于氢气的压缩和储存也需要一定的设备成本,因此制约了氢能源的推广。

但是,可以相信,随着技术的不断进步和应用范围的逐步扩大,这些问题也会逐步得到改善。

2、未来发展趋势总的来说,氢能源将成为未来能源领域的主要发展趋势之一。

首先是应用领域的不断扩大。

除了汽车和电力系统外,氢能源在航空航天、原子能科技、氢燃料电池供暖等领域的应用也有很大的潜力。

其次,随着技术不断进步,氢能源的成本也将不断降低。

目前,国内外各个汽车制造商纷纷研发了氢能源汽车,企业间的竞争也在逐渐加剧。

氢储能技术发展与研究现状

氢储能技术发展与研究现状氢储能技术是指将氢气制备、储存和释放,以实现能源的高效利用和可持续发展的技术。

氢储能具有储存密度高、储存时间长、环境友好等优势,被广泛应用于交通运输、电力能源等领域。

下面将结合当前氢储能技术的发展和研究现状进行分析。

首先,氢储能技术的发展取得了显著的进展。

目前,氢燃料电池车成为人们瞩目的焦点,其续航里程和安全性已经得到了显著提高。

同时,为了提高氢燃料电池的效率和可靠性,研究人员还在探索新型催化剂、电解质膜等关键技术。

此外,氢储能技术在储氢材料、氢燃料途径等方面也有了新的突破。

例如,氢储能材料方面,研究人员正在开发新型的储氢合金、储氢材料和氢化物,以提高储氢能力和储氢速率。

在氢燃料途径方面,电解水制氢、太阳能制氢和生物制氢等技术也被广泛研究,以满足不同能源需求。

其次,氢储能技术的研究还面临一些挑战。

首先是储氢安全性问题。

氢气是可燃可爆的气体,储存和使用过程中存在安全隐患。

因此,如何保证氢气的安全储存和使用成为了研究的重点。

其次是储氢能力和储氢速率问题。

当前的储氢技术仍然无法满足实际应用中的需求,特别是在交通运输领域。

由于氢气的体积较大,储氢设备的体积和重量相对较大,限制了氢燃料电池车的商业化应用。

此外,目前的储氢材料和制氢技术的成本仍然较高,也成为了氢储能技术发展的限制因素。

最后,为了进一步推动氢储能技术的发展,需要采取一系列的措施。

首先,加大科研投入力度,加强氢储能关键技术的研究和开发。

其次,建立健全的政策支持体系,提供财政和税收优惠政策,鼓励企业和研究机构加大对氢储能技术的投入和研究。

再次,加强国际合作,开展技术交流和合作研究,借鉴国外的先进经验和成果。

此外,加强标准制定和监管,提高氢储能技术的安全性和可靠性,保障氢储能设备和系统的正常运行。

综上所述,氢储能技术是目前研究的热点之一,其发展和研究现状已经取得了良好的进展。

然而,仍然存在一些问题和挑战需要解决。

通过加大科研投入、完善政策支持、加强国际合作和加强标准管理等措施,可以进一步推动氢储能技术的发展,为实现能源的高效利用和可持续发展做出贡献。

氢储能技术发展与研究现状

氢储能技术发展与研究现状氢能是能源转型升级的重要载体,是实现碳达峰碳中和的重要解决方案。

氢气储运是连接氢气生产端和需求端的关键桥梁,低成本高效的氢气储运技术是实现氢气大规模应用的必要保障。

01.氢气储存技术根据氢气的存储状态可将氢气储存方式分为常温高压气态储氢、低温液态储氢、有机液态储氢和固态储氢等。

目前,常温高压气态储氢是当前我国最成熟的储氢技术,占绝对主导地位。

低温液态储氢尚处起步阶段,是未来大规模用氢的良好解决方案。

有机液态储氢处于技术研发阶段,是未来有发展潜力的氢气低价储运技术之一。

固态储氢尚处示范阶段,具有实用化前景的是金属氢化物基储氢合金。

常温高压气态储氢是指将氢气压缩在储氢容器中,通过增压来提高氢气的容量,满足日常使用。

这是一种应用广泛、灌装和使用操作简单的储氢方式,具有成本低、能耗低、充放速度快的特点。

缺点是储氢密度低,安全性较差,只能适用于小规模、短距离的运输场景。

低温液态储氢属于物理储存,是一种深冷氢气存储技术。

氢气经过压缩后,深冷到21K(约-253°C)以下,使之变为液氢,然后储存在专用的低温绝热液氢罐中,密度可达70.78kg/cm3,是标准情况下氢气密度的850倍左右,体积比容量大,适用于大规模、远距离的氢能储运。

缺点是对储氢容器的绝热要求很高,液化和运输过程中能耗大。

有机液态储氢属于化学储存,利用有机液体(环己烷、甲基环己烷等)与氢气进行可逆加氢和脱氢反应,能够实现常温常压下氢气储运。

这种储氢方式的优势在于储氢密度比较高、安全性高。

缺点是需要配备相应的加氢脱氢装置,流程繁琐,效率较低,增加储氢成本,影响氢气纯度。

固态储氢是以金属氢化物、化学氢化物或纳米材料等作为储氢载体,通过化学吸附和物理吸附的方式实现储氢,具有储氢密度高、储氢压力低、安全性好、放氢纯度高等优势。

缺点是成本高,放氢需要较高温度下进行。

02.氢气输送技术根据储氢状态氢气输送分为气态输送、液态输送和固态输送,气态和液态为目前的主流方式。

中国氢燃料电池技术发展现状、挑战及对策

中国氢燃料电池技术发展现状、挑战及对策

中国氢燃料电池技术目前处于快速发展阶段,取得了一定的进展。

以下是中国氢燃料电池技术发展现状、挑战及对策的几个方面:

现状:

1.技术进步:中国氢燃料电池技术在堆、系统和材料等方面取得了一定的进展,已经进入到商业化应用阶段。

2.政策推动:中国政府出台了一系列支持氢燃料电池技术发展的政策,包括资金支持、税收优惠和研发补贴等,为技术发展提供了有利的环境。

3.主要应用领域:目前中国氢燃料电池主要应用在公交车、物流车等交通领域,以及备电、能源储存等领域。

挑战:

1.成本问题:目前氢燃料电池技术的成本相对较高,包括氢气供应成本、材料成本和堆的制造成本等,制约了技术的商业化进程。

2.基础设施建设:氢燃料电池技术需要配套的氢气供应设施和加氢站等基础设施支持,目前中国的氢气供应网络仍不完善。

3.新能源竞争:中国在新能源领域有多种技术路径可选择,如电池电动汽车技术,氢燃料电池技术需要面对与其他技术的竞争。

对策:

1.降低成本:通过技术创新和规模化生产,降低氢燃料电池技术的成本,提高商业化应用的竞争力。

2.加快基础设施建设:加大对氢气供应设施的建设投入,完善

氢气供应网络,提高氢燃料电池技术的可行性和可靠性。

3.多元化应用:除交通领域外,进一步探索氢燃料电池技术在

工业、建筑等领域的应用,拓宽技术应用范围,提高市场需求。

4.国际合作:加强与国际合作伙伴的合作,共同推动氢燃料电

池技术的发展和推广,共同应对技术挑战。

2024年高压气态储氢市场发展现状

高压气态储氢市场发展现状引言高压气态储氢作为清洁能源领域的重要技术,具有广阔的市场发展前景。

本文将对高压气态储氢市场的现状进行分析和总结,以便更好地了解该领域的发展趋势和商机。

市场背景随着全球对清洁能源需求的增长,氢能作为一种绿色、可再生的能源被广泛关注。

而高压气态储氢作为氢能利用的重要手段之一,具有储存量大、传输效率高等优势,逐渐成为清洁能源储存领域的热门技术。

市场规模与趋势高压气态储氢市场在过去几年取得了快速增长,根据市场研究数据显示,全球高压气态储氢市场规模预计将在未来5年内达到300亿美元。

随着氢能产业的发展和应用领域的拓展,高压气态储氢市场将保持稳定增长,并有望进一步扩大规模。

市场驱动因素高压气态储氢市场发展的主要驱动因素包括:1.清洁能源政策支持:各国政府出台的清洁能源政策和环保法规,为高压气态储氢市场发展提供了政策支持和市场保证。

2.新能源汽车发展:新能源汽车领域对高压气态储氢的需求持续增长,催生了市场的快速发展。

3.可再生能源发电增加:可再生能源发电的增加,促使高压气态储氢作为能源储存的有效手段备受关注。

4.能源供应安全需求:高压气态储氢可以解决能源供应不稳定的问题,满足能源供应安全的需求。

市场挑战与阻碍高压气态储氢市场的发展仍面临一些挑战与阻碍:1.储氢成本高:高压气态储氢所需的设备和技术成本较高,限制了该技术的大规模应用。

2.储氢效率有待提高:目前高压气态储氢的储氢效率还有待进一步提高,进一步降低能源转化和传输过程中的能量损耗。

3.储氢容量受限:目前高压气态储氢系统的储氢容量有限,需要进一步研发和改进。

市场机遇与前景高压气态储氢市场在面临挑战和阻碍的同时,仍然拥有广阔的机遇与前景:1.技术创新助推发展:高压气态储氢技术的不断创新将进一步改善储氢效率、降低成本,并推动市场的快速发展。

2.汽车工业发展:随着新能源汽车的不断普及和推广,高压气态储氢作为氢能源的重要供应方式,将成为汽车工业的重要市场。

车载储氢技术的发展与挑战

存 则 更 难 。 笔者 从 燃料 电池 汽 车 开 始 , 次 简 要 叙 述 与 依 之 密 切 相 关 的氢 气 加 氢 站 , 载储 氢 系 统 的 目标 , 载 车 车 气 态 、 态 和 固态 储 氢 技 术 的 实 际 应 用 水 平 及 其 问 题 液

所在 。

燃 料 电 池汽 车 不“ 汽 油 只 “ 氢 , 气 来 源 和 加 喝” 喝” 氢

来 安 全 隐 患 ; 态 储 氢 有 自挥 发 和 高 成 本 的 问 题 ; 于 储 氢 材 料 为 工 作 介 质 的 固 态 储 氢 尚 需 研 发 高 性 能 的 轻 质 储 氢 液 基 材 料 。笔 者 评 述 了 国 内外在 车 载 储 氢 技术 方 面所 取得 的 新成 果 与新 进展 。

氢 能 是 新 世 纪 重 要 的 二 次 能 源 , 燃 料 电 池 和 电 动 氢

光车。

汽 车正 在全 世 界试验 并 逐步 走 向产 业 化 。氢 能 的 规模 化

利用涉及氢的生产、 存和运输 、 用三个相关环节 , 储 应 其 中 , 效 安 全 的 储 氢 技 术 是 影 响 氢 能 汽 车 推 广 应 用 的 关 高

混 合 动 力 汽车 以燃 油 为 主 、 电力 为 辅 , 比较 节 油 , 节

油 率 约 在 1 % ~ 4 % 之 间 , 毕 竟 还 是 要 耗 油 。 只 有 纯 O 0 但 电 动 汽 车 和 燃 料 电 池 汽 车 是 真 正 的 零 排 放 。 纯 电 动 汽

键技 术 , 是 目前 的 主 要 技术 障 碍[ 3。众 所 周 知 , 是 也 1] - 氢

车 完 全 采 用 电 能 , 由于 动 力 蓄 电 池 的 能 量 有 限 , 电 但 充

2024年车载储氢技术市场规模分析

2024年车载储氢技术市场规模分析引言随着电动汽车的快速发展,储能技术成为了汽车行业的热门话题之一。

而车载储氢技术作为一种可持续发展的储能解决方案,受到了广泛关注。

本文旨在对车载储氢技术市场规模进行深入分析,以揭示该技术的潜力和前景。

背景车载储氢技术是一种将氢气作为燃料储存在车辆中,用于驱动发动机的技术。

相较于传统的燃油车辆,车载储氢技术具有零排放、高能量密度等优势。

同时,储氢技术还可以充分利用可再生能源,实现能源的可持续利用。

市场规模根据市场研究机构的数据显示,全球车载储氢技术市场规模正在快速增长。

据预测,到2025年,该市场的价值将超过1000亿美元。

以下是对车载储氢技术市场规模的详细分析。

产品类型车载储氢技术市场主要分为压缩储氢和液态储氢两种类型。

其中,压缩储氢在市场中占据主导地位,拥有高能量密度、低成本等优势。

目前,液态储氢技术还处于发展阶段,但其能够提供更高的能量密度,未来具有较大的潜力。

应用领域车载储氢技术主要应用于汽车行业。

目前,乘用车和商用车是该市场的主要驱动力。

随着环保意识的提高和政府对绿色交通的支持,车载储氢技术在公共交通、物流运输等领域也开始得到广泛应用。

地域分布车载储氢技术市场在全球范围内呈现出分布不均衡的特点。

目前,北美地区是全球车载储氢技术市场的主要地区,占据着较大的市场份额。

欧洲地区紧随其后,快速增长的亚洲市场也开始崭露头角。

市场驱动因素车载储氢技术市场的快速增长离不开以下几个市场驱动因素:1.政策支持:政府出台了一系列支持储氢技术的政策和补贴措施,加速了市场的发展。

2.环保要求:为应对气候变化和环境污染,各国对车辆排放限制和环保要求越来越高,催生了车载储氢技术的需求。

3.新能源发展:随着可再生能源的发展,储氢技术被看作是能源储存和利用的重要手段,吸引了大量投资和研发。

市场前景车载储氢技术作为一种具有较高能量密度和零排放的储能解决方案,具备广阔的市场前景。

随着技术的不断进步和成本的降低,车载储氢技术将逐渐进入大众消费市场。

车载储氢系统市场分析报告

车载储氢系统市场分析报告1.引言1.1 概述概述:随着全球对可再生能源的需求增长以及对环境保护的日益关注,车载储氢系统作为一种清洁能源技术,逐渐受到广泛关注。

车载储氢系统是指利用氢气作为动力源的汽车所搭载的氢气储存和供应设备。

随着技术的不断进步和成本的不断降低,车载储氢系统在汽车行业中的应用逐渐扩大,相关市场也呈现出蓬勃发展的态势。

本报告将对车载储氢系统市场的现状、发展趋势和影响因素进行全面分析,旨在为投资者和行业从业者提供参考,帮助他们更好地把握市场机遇和风险。

1.2 文章结构文章结构部分内容:本报告主要由引言、正文和结论三个部分构成。

其中,引言部分包括概述、文章结构、目的和总结四个小节,主要介绍了本报告的背景、写作目的,以及该报告的结构和内容安排;正文部分包括车载储氢系统市场现状、发展趋势和影响因素三个小节,对当前市场情况进行了详细分析;结论部分包括市场前景展望、投资建议和结论总结三个小节,对车载储氢系统市场未来发展提出了展望和建议,并对整个报告进行了总结概括。

1.3 目的目的部分的内容可以包括对本文撰写的目的进行阐述,例如通过对车载储氢系统市场的分析,评估该市场的现状、发展趋势和影响因素,从而为相关投资提供参考和建议。

同时,通过对市场前景展望和结论总结,为读者提供对该市场的深入了解,以及相关投资决策的支持。

在此部分还可以明确指出本文的目标是为读者提供全面准确的市场分析和综合性的投资建议,帮助读者更好地了解车载储氢系统市场,从而进行理性决策。

1.4 总结:在本文中,我们对车载储氢系统市场进行了详细分析和研究。

我们首先介绍了车载储氢系统市场的概况,并对文章的结构和目的进行了阐述。

然后,我们对车载储氢系统市场的现状、发展趋势和影响因素进行了全面的分析和讨论。

通过本文的研究,我们可以清楚地看到,车载储氢系统市场正处于快速发展阶段,市场规模不断扩大,技术不断成熟,环保意识的提高也推动了市场需求。

同时,政策支持、能源结构调整等因素也对市场产生了积极的影响。

高压气态储氢技术的现状和研究进展

高压气态储氢技术的现状和研究进展于海泉杨远王红霞(石家庄安瑞科气体机械有限公司石家庄051430)摘要:氢能由于其来源多样、清洁、环保、高效等特性,被视为21世纪最具发展潜力的二次能源。

由氢能引领的能源变革已然来临⑴。

目前氢能产业最受瞩目的应用市场是氢燃料电池汽车。

虽然在国家和地方政府的政策支持下,近几年我国氢燃料电池汽车行业得到了迅速的发展,但在产业链中,氢能大规模应用的难点还在于氢气的储运和加注环节。

该难题一旦解决,我国氢燃料电池产业将进入大规模市场化阶段。

本文围绕氢燃料电池汽车产业链中车载储氢、加氢站储氢、氢气运输三个方面综述当前国内外储氢技术的现状,同时希望能给我国的氢能发展提出了一些建议。

关键词:氢能车载储氢加氢站储氢氢气运输Overview of Research on Hydrogen Storage VesselsYii Haiquan Yang Yuan Wang Hongxia(Shijiazhuang Enric Gas Machinery Company Shijiazhuang051430) Abstract Hydrogen energy is regarded as the most potential secondary energy in the21st century due to its diverse sources,clean,environmental protection,high efficiency and other characteristics.The energy revolution led by hydrogen has come.At present,the most eye-catching application market of the hydrogen energy industry is hydrogen fuel cell vehicles.Although supported by the policies of the national and local governments,my country's hydrogen fuel cell vehicle industry has developed rapidly in recent years,but the difficulty of large-scale application of hydrogen energy in the industrial chain lies in the storage and transportation of hydrogen.Once this problem is solved,my country's hydrogen fuel cell industry will enter a large-scale marketization stage.This article summarizes the current status of hydrogen storage technologies at home and abroad around the three aspects of on-board hydrogen storage, hydrogen storage in hydrogen stations,and hydrogen transportation in the hydrogen fuel cell vehicle industry chain, and also puts forward some suggestions for the development of hydrogen energy in my country.Keywords Hydrogen energy On-board hydrogen storage Hydrogen storage station Hydrogen transportation中图分类号:TB497文章编号:2095-2465(2021)02-0001-04随着传统的化石燃料能源日益枯竭,温室气体浓度迅速上升,全球变暖形势加剧。

车载储氢研究新进展

塞墨Ⅵ渊IIll§车载储氢研究新进展王振庭郑青榕徐轶群(集美大学轮机工程学院福建厦门361021)[摘要]参照燃料电池汽车对车载储氢系统单位质量储氢密度与体积储氢密度的目标要求,对目前已应用或处于研发阶段的一些储氢技术的性能指标和存在的问题进行了分析和探讨。

并且介绍当前车载所采用或正在研究的主要储氢材料与技术。

如高压氢气、液氢、金属氢化物储氢、吸附储氢、金属有机构架储氢等,比较各种储氢技术的优缺点,并指出其发展趋势。

[关键词]储氢高压氢气液氢金属氢化物吸附金属有机构架中图分类号:T K91文献标识码:^文章编号:1671--7597(2008)1020118—01一、冀膏日益匮乏的化石能源和严重的环境污染问题,迫使我们寻求新的无污染的可再生能源。

氢能是一种无污染的可再生能源。

当前氨能研究的直接目标是以氢燃料电池为动力的电动汽车.目前,制约氢燃料电池电动汽车发展的三大障碍是:①质子交换膜燃料电池的价格较高;②无适宜的储氢技术;③没有氢源基础设施。

在这三大障碍中,储氢问题一直没有得到很好的解决。

美国能源部(T h e D epar t m ent of E n er gy,D O E)对车载储氢技术设定的H标为:在温和的条件下,重量储氧密度达到6.5w t%,体积储氢密度达到62kgH:m4[1]。

但是,综观目前所有实际可用的车载储氢技术,包括高压氢气、液氢、金属氢化物储氢、吸附储氢等方式,还没有一种储氢系统能达到这个标准。

若使氢燃料电池汽车具有与油料车同样的额定里程,车上必须一次充5k g氢气。

常温、常压下5kg氢气体积是55.6m3。

储氢的关键就转换到如何把55.6m3的体积转化为100升以下(体积减少到原来的556分之一)E2],所用方法还须保证氢气充放快速、可逆、廉价。

本文对目前己应用或处于研发阶段的一些储氧技术的性能指标和存在的问题进行了分析和探讨。

二、矗压气态储氯根据气体状态方程,对于一定量的气体,当温度一定时,升高压力会减小气体所占的体积。

储氢行业现状与发展

储氢行业现状与发展储氢技术是一种将氢气储存并在需要时释放的技术,被广泛应用于氢能源领域。

储氢行业是目前全球能源转型和清洁能源发展的重要领域之一。

下面介绍储氢行业的现状与发展。

首先,储氢技术的现状是多样化且发展迅速。

目前,主要的储氢技术包括物理吸附、化学吸附、压缩氢气和液态氢气等。

其中,压缩氢气和液态氢气是最常用的储氢技术。

随着氢能源的推广和应用,储氢技术也在不断发展,新的储氢技术如氢气化金属合金、氢气化盐和化学储氢等也逐渐崭露头角。

其次,储氢行业的发展前景广阔。

氢能源被认为是未来能源的重要组成部分,储氢技术是氢能源产业链的重要环节。

储氢技术的发展将推动氢能源在交通、储能等领域的应用。

目前,氢能源已经在公交车、物流车和轨道交通等领域得到了广泛应用,而且其应用领域还在不断扩大。

储氢行业作为氢能源产业链中的核心环节,其发展将直接影响到氢能源产业的发展。

第三,储氢行业仍面临一些挑战和问题。

储氢技术的安全性、成本和效率是目前亟待解决的问题。

目前,储氢技术的安全性还存在一定的隐患,特别是液态氢气的高压条件下,一旦泄漏会造成严重的后果。

而且,储氢技术的成本相对较高,需要进一步降低成本才能实现商业化应用。

此外,储氢技术的效率也还有待提高,尤其是在储氢和释放氢气的过程中存在能量损失的问题。

总而言之,储氢行业在储氢技术的发展和氢能源的推广中起到了关键作用。

储氢技术的多样化和不断创新为氢能源产业的发展提供了强大的支撑,同时,储氢行业仍面临一些挑战和问题需要解决。

随着技术的不断进步和成本的进一步降低,储氢行业有望在未来取得更大的发展。

氢能源汽车文献综述

氢能源汽车文献综述1. 引言随着全球对环境保护和碳排放的关注不断提高,氢能源汽车作为一种潜力巨大的替代能源形式,备受研究者和工业界的关注。

本文对氢能源汽车的相关文献进行综述,探讨其技术现状、发展趋势以及面临的挑战。

2. 氢能源汽车的技术现状目前,氢能源汽车的技术发展主要包括氢气储存技术、氢气供给技术和燃料电池技术三个方面。

在氢气储存技术方面,目前常用的方法包括气态储氢、液态储氢和固态储氢。

气态储氢技术成本低,但储存密度低;液态储氢技术储存密度高,但存在安全隐患;固态储氢技术具有较高的储存密度和安全性,但仍面临技术难题。

在氢气供给技术方面,常用的方法有压缩氢气和液态氢气供给两种。

燃料电池技术是氢能源汽车的核心技术,通过化学反应将氢气和氧气转化为电能,供给电动汽车驱动。

目前,燃料电池技术在效率和可靠性方面还有待提高,同时成本也是制约其发展的因素之一。

3. 氢能源汽车的发展趋势氢能源汽车的开发和推广面临着诸多挑战,包括储存、供给和产业链建设等方面。

然而,随着技术的不断进步和政府的大力支持,氢能源汽车在未来有着广阔的发展前景。

首先,氢能源汽车具有零排放、高能量密度和快速加注等优势,可以有效应对环境问题和能源安全挑战。

其次,氢能源还可以通过电解水等方式进行生产,具备可再生性,与可再生能源形成有机结合,有利于促进可持续发展。

此外,国际上已经有不少国家和地区开始在氢能源汽车领域进行大规模的推广和应用,为其发展提供了机遇。

4. 氢能源汽车面临的挑战尽管氢能源汽车发展具有前景,但仍然存在很多挑战。

首先,氢气储存技术的成本高、储容量小、安全性低是制约其发展的瓶颈。

其次,氢气供给设施的建设和维护需要大量投资,并且在供应链、加氢站点等方面面临一系列的技术和经济问题。

此外,燃料电池技术的可靠性、寿命和成本等方面也需要进一步改进。

解决这些挑战需要政府、企业和研究机构的共同努力,加强合作与创新。

5. 结论氢能源汽车作为一种潜力巨大的替代能源形式,在技术现状、发展趋势和面临挑战三个方面都呈现出较为广阔的前景。

氢能源技术的发展现状与未来趋势分析

氢能源技术的发展现状与未来趋势分析近年来,全球对于气候变化和可持续发展的关注日益增长,传统石化能源的问题也日益凸显。

作为一种环保、高效、清洁的能源,氢能源的发展受到了广泛的关注。

本文将重点探讨氢能源技术的发展现状以及未来的趋势。

一、氢能源的现状1.1 氢能源的定义和特点氢能源是以氢气为媒介的新能源,可以通过燃烧产生能量,也可以用于制氢燃料电池来产生电能。

氢能源的特点主要包括环保、高效、可再生、可储存等。

1.2 氢能源的应用领域目前,氢能源的应用领域主要包括交通运输、工业生产、电力等。

在交通运输领域,氢燃料电池车辆成为了替代传统燃油车辆的主要选择。

在工业生产领域,氢气可以作为燃料或者原料,用于代替传统的石化能源。

在电力领域,氢燃料电池可以作为一种新型的可再生能源,参与电力系统的供应。

1.3 氢能源技术的发展状况氢能源技术的发展目前仍处于初级阶段,存在着一些挑战和问题。

首先,氢气的制备成本较高,需要大量能源用于电解水或者化石燃料制氢。

其次,氢气的储存和运输也存在一定的难题,需要解决氢气的安全性和密度问题。

此外,氢燃料电池的成本仍然较高,需要进一步降低。

二、氢能源技术的未来趋势2.1 技术突破与创新为了推动氢能源技术的发展,需要进行一系列的技术突破和创新。

首先,开展更加高效、低成本的氢气制备技术研究,包括电解水技术、化石燃料制氢技术等。

其次,提高氢燃料电池的效率和耐久性,减少材料成本等。

此外,加强氢气的储存和运输技术研究,寻找更加安全、稳定的储氢材料和储氢方法。

2.2 国际合作与政策支持氢能源技术的发展需要国际间的合作与支持。

各国可以共同研发和推广氢能源技术,分享经验和成果。

此外,政府也可以出台相应的政策来鼓励氢能源技术的发展,包括优惠的税收政策、补贴政策等,从而吸引更多的企业和投资者参与到氢能源领域。

2.3 氢能源与新能源的协同发展氢能源与其他新能源技术之间的协同发展也是实现氢能源可持续发展的重要手段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车载储氢系统发展现状燃料电车的商业化有三个瓶颈:燃料电池的成本和耐久性;氢气的来源及相应的基础设施;车载的储氢系统。

DOE在修正其目标后,要求到2015年系统的储氢质量达到7.5%,体积储氢密度达到70g/L,旧的目标是5.5%,储氢密度是40g/L[1],一次加氢后的续航里程要达到300英里(约500公里)。

综观目前所有实际可用的车载储氢或制氢技术,包括高压储氢、液氢储氢、金属氢化物储氢、吸附储氢以及车载甲醇重整制氢装置、汽油重整制氢装置和天然气重整装置,无一能完全满足这些指标。

因此,为了推动燃料电池的商业化进程,各个国家,包括政府研究机构和各大汽车公司,都开始对氢源技术系统研究给予高度重视。

本文将就燃料电池电动车车载储氢技术的发展现状和存在问题作一介绍和讨论。

1 高压储氢目前高压氢气罐仍是主流,一般有35Mpa(代表车型:本田FCX Clarity)和70Mpa(丰田FCHV-adv),一般是由碳纤维复合材料组成的新型轻质耐压储氢容器:铝内胆外面缠绕碳纤维的材料。

但这类高压钢瓶的主要缺点是需要较大的体积和如何构筑理想的圆柱形外形; 另外, 还需要解决阀体与容器的接口及快速加氢等关键技术。

因此高压压缩储氢容器还需要进一步发展[2]。

同时受限于氢气本身的密度,其储氢量很难大幅度的提高。

如图1所示,为了达到500公里的一次续航里程,采用70Mpa的储氢压力,其储氢系统要有125kg,体积要达到260L[3]。

图4 丰田FCHV-adv(储氢量达到6.1kg,高压罐分成4个较细的罐,置于后车座下及行李舱底板下)低温液态储氢低温液态储氢具有较高的体积能量密度,常温、常压下液氢的密度为气态氢的845倍, 其体积能量密度比压缩储存要高好几倍, 与同一体积的储氢容器相比, 其储氢质量大幅度提高。

若仅从质量和体积上考虑, 液氢储存是一种极为理想的储氢方式。

但是由于氢气液化要消耗很大的冷却能量, 液化过程所需的能耗约是储存氢气热值的50% , 增加了储氢和用氢成本。

另外, 液氢储存容器必须使用超低温用的特殊容器(如下图所示), 由于液氢储存的装料和绝热不完善, 容易导致较高的蒸发损失, 因而技术复杂、储氢成本高。

图6 F800 Style概念车(四个液态储氢槽在底盘传动轴的左右与后方,共可存放5.2公斤氢燃料)以下举两个具体的实例:2.1 宝马7系(Hydrogen 7)氢内燃机车去年年底,宝马汽车公司宣布将逐渐放弃其在氢内燃机发动机(采用低温液态氢)方面的研究,转而将注意力集中于燃料电池电动汽车的开发。

这种储氢系统存在很多的问题。

燃料罐位于后座与尾厢之间,采用双层壁式结构,包括在2 毫米厚的不锈钢板以及内罐和外罐之间30毫米厚的真空超隔热层。

这种结构极大地降低了热量传递,中间层可提供相当于约17米厚的styropor(一种聚苯乙烯)的隔热效果。

此外,内罐和外罐之间的连接部件采用碳纤维夹层,极大地避免了热量传递。

宝马表示,这种隔热技术的效果是在实际应用中前所未有的,举个简单的例子,如果往这种燃料罐中加入煮沸的咖啡,可以保温80天以上,然后才会降到适宜饮用的温度。

如此高效的隔热作用可使在3-5巴压力作用下的液态氢长时间保持在约-250°C的恒定温度。

即使是微量蒸发的氢气,也会经由蒸发管理系统,以合理的压力并进行净化后才排出。

由于燃料罐中的温度如此低,从燃料罐中汽化的气态氢必须利用来自发动机冷却系统管路的、为此而提供的热量进行预热,然后才能进入燃料混合过程之中。

所以, 除了从储气罐到发动机的氢气管道外,增加了一部分附加的发动机冷却回路。

冷却液流过一个氢气一冷却液热交换器,将氢加热到大气温度。

大部分氢气进入发动机,一小部分氢气流回到液氢储存系统,将它的热量传给液氢后又重新回到流入发动机的氢气主流中。

这样能防止行驶过程中因液氢蒸发引起的压力降。

存在的问题:(1)储存的是-253 摄氏度的液氢,这一压缩过程要消耗所载能量的三分之一,而且储存的液氢也不稳定,可能只需三个星期就会蒸发一空。

(2)需要在后行李箱位置安装一个氢存储罐,重量达到250公斤,这使Hydrogen 7留给车主的行李空间只有原来的1/3。

(3)需要种种措施防止氢气泄露带来的危险导致车辆的成本难以控制,并且使用者还由此面临种种随之而来的麻烦,比如购买氢动力车之后,不能把它停在密封的车库或地下停车场里,除非车库专门改善通风条件或装上氢气探测器。

2.2奔驰F800 Style概念车在今年的北京车展上,奔驰首次在亚洲展出其F800 Style概念车。

这款车拥有“双模”驱动模式:插电式混合动力驱动和氢燃料电池驱动。

在配备插电式混合动力系统情况下,F800 Style概念车百公里耗油仅2.9升,二氧化碳排放量也低至68克/公里,其新一代燃油直喷V6发动机和混合动力模块可共同输出约300千瓦(409马力)的功率,最高时速可达每小时250公里,续航能力达到700公里;在配备F-CELL氢燃料电池动力系统情况下,F800 Style概念车的输出功率可以达到约100千瓦(136马力),产生近290牛•米的扭矩,最长行驶里程能够达到近600公里,充分满足了日常实用的要求,其燃料电池装置在车头位置。

3 其他储氢方式以上两种储氢方式是主流的储氢技术,以下介绍几种基于化学储氢的储氢方式,它们中有些在早期已经应用于车载上,可是存在着一定的问题;还有就是一些非常有潜力的储氢方式。

3.1储氢合金储氢可逆储氢合金储氢的最大优势在于高的体积储氢密度(储氢合金本身的体积储氢密度甚至可达90kgH2/m3)和高度的安全性。

这是由于氢在储氢合金中以原子态方式储存的缘故。

储氢合金氢燃料箱的主要问题是重量大,这是由于储氢合金本身质量储氢密度偏低[4]。

日本丰田公司于1996年首次将金属氢化物储氢装置用于PEMFC电动车,该装置外形尺寸为700×150×170 mm,长×宽×高),使用TiMn系BCC储氢合金100kg,储氢量2kg,每次充氢可行驶250km (时速100km/h)。

2001年初日本丰田汽车公司宣布开发成功新型燃料电池汽车“FCHV3”,该车最高时速为150km/h,行驶距离在300km以上,也采用储氢合金供氢方式。

德国Benz公司和GFE公司、美国氢能公司、加拿大巴拉德公司等也都先后研制出客车、电动铲车、轮椅车和笔记本电脑等用PEMFC储氢器。

浙江大学已设计和试制成功1ON1、10ON1、500N1、1000N1直至30Nm3多种容量与款式的燃料电池氢燃料箱,并已广泛试用于各种不同场合,包括汽车、摩托车、助动车、赛车、游艇以及手提电源和备用电源等。

需解决的问题:储氢量太低;反复冲放氢后合金易粉末化。

图7为现代2008年在中国申请的专利,基于储氢合金储氢。

采用两种储氢合金:一种储氢量低,但其脱氢温度低;另一种的储氢量高,但是脱氢温度高[5]。

图7 基于储氢合金的系统3.2 金属氢化物[6]日本制钢所与日本东北大学金属材料研究所正联合开发采用AlH3(氢化铝)的氢气存储系统。

AlH3的特点是,存储密度为10.1质量百分比,比以往的储氢合金2~3%左右的质量存储密度高得多。

另外,体积存储密度也达到了149g/L。

图8 AlH3氢气存储系统由于质量轻,从而可提高质量存储密度的金属氢化物,另外还包括LiH及MgH2等。

之所以从中选择了AlH3,是因为要释放出氢气,LiH需要650℃以上、MgH2需要250℃以上的高温,而AlH3只需80~150℃左右的较低温度即可;另外,释放出氢气之后,还可从AlH3中得到可循环利用的金属Al。

但是直到不久前,AlH3的合成技术一直不成熟。

此次,上述两家单位携手合作,通过优化液相反应的各个流程,确立了可稳定合成出平均每批次20g以上的AlH3的技术。

另外,对通过上述方法合成得来的AlH3粒子进行冲压成型,还同时开发出了可以55%的高充填率充入小型存储容器的技术。

通过加热该容器使AlH3释放氢气时,成功地释放出了普通储氢合金(AB5型)条件下1.8倍量的氢气。

但是AlH3合金在实用化方面也存在问题。

一个问题是降低释放氢气的温度。

加热到140℃时,AlH32分钟左右即开始迅速释放氢气,而在80℃时,则必需等70分钟左右才释放氢气。

此外,降低成本也是问题之一。

目前由于AlH3是在实验室中制造的,制造成本高达每克数千日元。

今后,必须力争通过扩大制造规模来降低成本。

3.3 储氢合金与高压罐组合使用图9 复合储氢罐虽然目前燃料电池车的氢气存储技术的主流是采用高压罐。

然而,为了增加容量而提高压力,会使罐的成本及氢气补给设施的成本上升。

如果设施的设备成本高,最终将反映到氢气的价格上。

作为在35MPa压力的条件下增加氢存储量的新方法,日本Samtech正在开发将高压罐与储氢合金合而为一的复合罐。

其思路是,使氢气吸留在粒状的储氢合金上,使高压氢气填入储氢合金的缝隙中。

这种复合罐是日本汽车研究所、日本重化学工业及Samtech受日本新能源及产业技术综合开发机构(NEDO)的委托联合开发的,它采用在高压罐中设置储氢合金管芯的结构。

管芯中充填有粒状储氢合金,并安装有配管(热交换器),这些配管用于在释放氢气时通入温水、以及为消除吸留氢气时产生的热量而向四周通入冷却水。

此次开发的复合罐中的储氢合金,采用了以往NEDO委托研究项目中开发出的V(钒)-Ta(钽)-Cr合金。

首次试制品的内容积(不含管芯)为40.8L,总重量(不含阀门)为89.6kg,氢存储量为1.5kg(计算值),与同体积的35MPa容器的1.0kg氢存储量相比,达到了后者的1.5倍。

在复合罐方面,丰田也正在进行开发。

该公司以往公布的性能数据显示,采用有效氢吸留量为1.9质量百分比的Ti-Cr-Mn(锰)类储氢合金、以35MPa的压力向体积为180L 的罐中充填氢气时,可注入最多7.3kg的氢气。

这相当于同体积的35MPa罐的2.5倍,即使与70MPa罐相比,也相当于其1.7倍的容量。

不过,在罐的重量方面,与35MPa罐为100kg以下的重量相比,复合罐则达到420kg,重了4倍多。

另外,复合罐需要大量使用昂贵的储氢合金。

这些都成为了实用化时的瓶颈。

3.4 水解放氢3.4.1硼氢化钠水解制氢[7]2002年11月,大众科技杂志将其评选的2002年最佳创新奖颁给了戴姆勒-克莱斯勒公司最新推出的燃料电池概念车-“钠”概念车。

该车具有300英里的续驶里程。

该车使用的燃料电池系统由加拿大巴拉德动力公司制造,氢源系统则采用千年电池公司开发的硼氢化钠(NaBH4)水解制氢即时供气装置,因此称之为“钠”概念车。

图10 硼氢化钠水解制氢系统示意图存在的问题:较高的成本;副产物NaBO2的回收和利用。