机械设计课程设计-减速器-齿轮轴设计与校核(DOC)

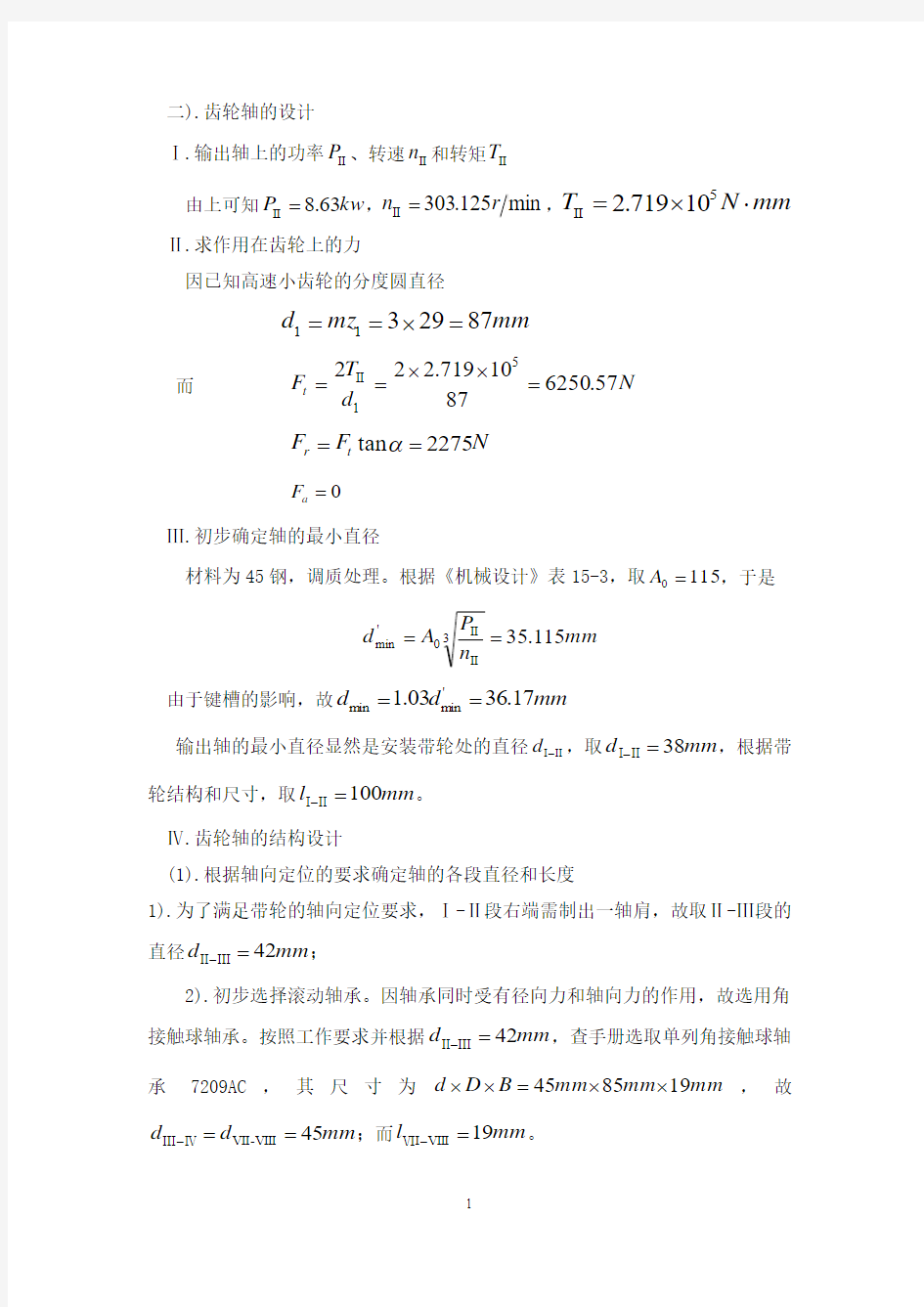

二).齿轮轴的设计

Ⅰ.输出轴上的功率II P 、转速II n 和转矩II T 由上可知kw P 63.8=II ,min 125.303r n =II ,mm N T ??=II 5

10719.2

Ⅱ.求作用在齿轮上的力

因已知高速小齿轮的分度圆直径 mm mz d 8729311

=?==

而 N d T F t 57.625087

10719.2225

1=??==II N F F t r

2275tan ==α

0=a F Ⅲ.初步确定轴的最小直径

材料为45钢,调质处理。根据《机械设计》表15-3,取1150=A ,于是

mm n P A d 115.353

0'

min ==II

II

由于键槽的影响,故mm d d 17.3603.1'

m in m in ==

输出轴的最小直径显然是安装带轮处的直径ⅡⅠ-d ,取mm d 38=-ⅡⅠ,根据带轮结构和尺寸,取mm l 100=-ⅡⅠ。 Ⅳ.齿轮轴的结构设计

(1).根据轴向定位的要求确定轴的各段直径和长度

1).为了满足带轮的轴向定位要求,Ⅰ-Ⅱ段右端需制出一轴肩,故取Ⅱ-Ⅲ段的直径mm d 42=-ⅢⅡ;

2).初步选择滚动轴承。因轴承同时受有径向力和轴向力的作用,故选用角接触球轴承。按照工作要求并根据mm d 42=-ⅢⅡ,查手册选取单列角接触球轴承

7209AC ,其尺寸为mm mm mm B D d 198545??=??,故

mm d d 45VIII -VII ==-ⅣⅢ;而mm l 19VIII I =-Ⅵ。

3).由小齿轮尺寸可知,齿轮处的轴段V-VI 的直径mm d 87VI -V =,

mm l 92VI -V =。轴肩高度IV -III 07.0d h >,故取mm h 5.3=,则轴环处的直径mm d d 52==--ⅦⅥⅤⅣ。轴环宽度h b 4.1≥,取mm l 5.6=-ⅤⅣ,因为要使大小

齿轮对齐啮合,故mm l 5.26VII -VI =。

4).轴承端盖的总宽度为mm 20(由减速器及轴承端盖的结构设计而定)。根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与大带轮右端面间的距离mm l 30=,故mm l 50=-ⅢⅡ。

5).取齿轮距箱体内壁的距离mm a 15=,考虑到箱体的铸造误差,在确定滚动轴承位置时,应距箱体内壁一段距离s ,取mm s 5.8=,已知滚动轴承宽度mm T 19=,则

mm mm l a s T l 5.36)6155.819(=-++=-++=--ⅤⅣⅣⅢ (2).轴上零件的周向定位

带轮与轴的周向定位均采用平键连接。按ⅡⅠ-d 由《机械设计》表6-1查得平键截面mm mm h b 810?=?,键槽用键槽铣刀加工,长为mm 80。滚动轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为6m 。 (3).确定轴上圆角和倒角尺寸

参考《机械设计》表15-2,取轴端圆角 452?。 至此,已初步确定了轴的各段和长度,简图如下:

Ⅴ.求轴上的载荷

首先根据轴的结构图做出轴的计算简图。在确定轴承的支点位置时,应从手

册中查取a 值。对于7209AC 型角接触球轴承,由手册中查得mm a 7.24=。因此。作为简支梁的轴的支撑跨距mm L L 6.13032=+。根据轴的计算简图做出轴的弯矩图和扭矩图。

从轴的结构图以及弯矩和扭矩图中可以看出齿轮所在截面是轴的危险截面。现将计算处的此截面处的H M 、V M 及M 的值列于下表。

Ⅵ.按弯扭合成应力校核轴的强度

进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面)的强度。根据上表数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取

6.0=α,轴的计算应力

MPa W T M ca 6.387

1.0)2719006.0(

2.173675)(3

2

2221=??+=+=

ασ 前已选定轴的材料为45钢,调质处理,由《机械设计》表15-1查得

MPa 60][1=-σ,因此][1-<<σσca ,故安全。

三).滚动轴承的校核

轴承的预计寿命h L H 38400300288'

=???= Ⅰ计算输入轴承 (1).已知

m i n 125.303r n =II ,两轴承的径向反力

N F R 08.31971=,N F R 5.30532=

由选定的角接触球轴承7209AC ,查《机械设计》表13-7可知:轴承派生轴向力r S F F 63.0=,即 N F S 0144.217408.319768.01=?=,N F S 38.20762= (2).因为21S a S F F F =+,所以N F a 6344.97-=

故N F F S A 0144.217411==,N F F F a S A 0144.217422=+= (3). 68.011=R A F F ,71.022=R A F F ,查手册可得68.0=e 由于e F F R A ≤11,故0,111==Y X ; e F F R A >22,故 87.0,41.022==Y X (4).计算当量载荷1P 、2P

由《机械设计》表13-6,取2.1=p f ,则 N F Y F X f P A r p 5.3836)(111=+= N F Y F X f P A r p 3772)(222=+= (5).轴承寿命计算

由于21P P >,取N P 5.3836=,角接触球轴承,取3=ε,1=t f 查手册得7209AC 型角接触球轴承的8.36=r C ,则

'36648525)5

.383610008.36(125.3036010)(6010H t H L h P C f n L >=???==ε

故满足预期寿命。 Ⅱ. 计算输出轴承 (1).

已

知

m i n 1.62r n =III ,两轴承的径向反力

N F R 82.28721=,N F R 62.30892=

由选定的角接触球轴承7214AC ,轴承内部的轴向力r S F F 63.0=

N F F R S 9.180963.01==,N F F R S 5.194663..02== (2).因为21S a S F F F =+,所以N F a 6.136=

故N F F F A S A 5.194611=+=,N F F S A 5.194622== (3). 67.011=R A F F ,63.022=R A F F ,查手册可得68.0=e 由于e F F R A <11,故0,111==Y X ; e F F R A <22,故 0,122==Y X (4).计算当量载荷1P 、2P

由《机械设计》表13-6,取2.1=p f ,则 N F Y F X f P A r p 384.3447)(111=+= N F Y F X f P A r p 544.3707)(222=+=

(5).轴承寿命计算

由于21P P =,取N P 544.3707=,角接触球轴承,取3=ε,1=t f 查手册得7214AC 型角接触球轴承的KN C r 2.69=,则

'61745084)(6010H t H L h P

C f n L >==

ε

故满足预期寿命。 8. 键联接设计

Ⅰ.带轮与输入轴间键的选择及校核

轴径mm d 38=,轮毂长度mm L 100=,查手册,选A 型平键,其尺寸为

mm b 10=,mm h 8=,mm L 80=(GB/T 1096-79)

现校核其强度:mm b L l 70=-=,mm N T ?=271900,2

h k =

MPa kld T p 109.5138

704900.27110210233=????=?=σ

查手册得MPa p )120~100(][=σ,因为][p p σσ<,故键符合强度要求。 Ⅱ.输出轴与齿轮间键的选择及校核hb

轴径mm d 75=,轮毂长度mm L 85=,查手册,选A 型平键,其尺寸为

mm b 20=,mm h 12=,mm L 70=(GB/T 1096-79)

现校核其强度:mm b L l 50=-=,mm N T ?=1270000,2

h

k =

MPa kld T p 11375

506127*********=????=?=σ

查手册得MPa p )120~100(][=σ,因为][p p σσ≤,故键符合强度要求。 Ⅲ.输出轴与联轴器间键的选择及校核

轴径mm d 60=,轮毂长度mm L 105=,查手册,选C 型平键,其尺寸为

mm b 18=,mm h 11=,mm L 90=(GB/T 1096-79)

现校核其强度:mm b L l 72=-=,mm N T ?=1210000,2

h k =

MPa kld T p 10260

725.5121010210233=????=?=σ

查手册得MPa p )120~100(][=σ,因为][p p σσ≤,故键符合强度要求。 9.箱体结构的设计

减速器的箱体采用铸造(HT200)制成,采用剖分式结构为了保证齿轮啮合质量, 大端盖分机体采用

6

7

k H 配合. 1. 机体有足够的刚度

在机体外加肋,外轮廓为长方形,增强了轴承座刚度 2. 考虑到机体内零件的润滑,密封散热。

因其传动件速度小于12m/s ,故采用侵油润油,同时为了避免油搅得沉渣溅起,齿顶到油池底面的距离H 大于40mm 。为保证机盖与机座连接处密封,联接凸缘应有足够的宽度,联接表面应精创,其表面粗糙度为Ra6.3。 3. 机体结构有良好的工艺性.

铸件壁厚为8mm ,圆角半径为R=5。机体外型简单,拔模方便. 4. 对附件设计 A 视孔盖和窥视孔

在机盖顶部开有窥视孔,能看到 传动零件齿合区的位置,并有足够的空间,以便于能伸入进行操作,窥视孔有盖板,机体上开窥视孔与凸缘一块,有便于机械加工出支承盖板的表面并用垫片加强密封,盖板用铸铁制成,用M8紧固 B 油螺塞:

放油孔位于油池最底处,并安排在减速器不与其他部件靠近的一侧,以便放油,放油孔用螺塞堵住,因此油孔处的机体外壁应凸起一块,由机械加工成螺塞头部的支承面,并加封油圈加以密封。 C 油标:

油标位在便于观察减速器油面及油面稳定之处。 油尺安置的部位不能太低,以防油进入油尺座孔而溢出. D 通气孔:

由于减速器运转时,机体内温度升高,气压增大,为便于排气,在机盖顶部的窥视孔改上安装通气器,以便达到体内为压力平衡. E 位销:

为保证剖分式机体的轴承座孔的加工及装配精度,在机体联结凸缘的长度方向各安装一圆锥定位销,以提高定位精度.

F 吊钩:

在机盖上直接铸出吊钩和吊环,用以起吊或搬运较重的物体. 减速器机体结构尺寸如下:

对于单级圆柱齿轮减速器,因为传动装置属于轻型的,且传速较低,所以

其速度远远小于5(1.5~2)10./mi n mm r ?,所以采用脂润滑,箱体内选用SH0357-92中的50号润滑,装至规定高度。油的深度为h H +,H=40 h =20。所以H+h =40+20=60。其中油的粘度大,化学合成油,润滑效果好。

从密封性来讲为了保证机盖与机座连接处密封,凸缘应有足够的宽度,连接表面应精刨,密封的表面要经过刮研。而且,凸缘连接螺柱之间的距离不宜太大,并均匀布置,保证部分面处的密封性。轴承端盖采用嵌入式端盖,易于加工和安装。 1.联轴器设计 1.类型选择.

为了隔离振动和冲击,选用弹性套柱销联轴器 2.载荷计算. 见轴的设计。