液压泵的变量控制 共61页

(完整版)变量泵的原理及应用

1.1液压变量泵(马达)的发展简况、现状和应用1.1.1 简述液压变量泵及变量马达能在变量控制装置的作用下能够根据工作的需要在一定范围内调整输出特性,这一特点已被广泛地应用在众多的液压设备中,如:恒流控制、恒压控制、恒速控制、恒转矩控制、恒功率控制、功率匹配控制等。

采用变量泵(马达)系统,具有显著的节能效果,近年来使用越来越广泛,而且新的结构和控制方式发展迅速,各个生产厂也在不断改进设计,用以满足液压系统自动控制的不断发展需要。

使用液压系统的目的在于可使某一执行对象以预定的速度向正反两个方向运动。

此时,为调节速度需进行节流,致使能量有所损失,并导致系统效率降低,为此需采用变量泵实现容积控制。

使用变量泵进行位置和速度控制时,能量损耗最小。

正确地使用和调节泵的流量,可使其只排出满足负载运动速度需要的流量,而使用定量泵时只有部分流量供给负载,其余的流量需要旁通至油箱。

此外,为了在不增加管路阻力的条件下提高液压马达的速度,也有必要为减少液压马达的排量而采用变量马达。

表1-1 三大类泵的主要应用现状排量类型型式模型样式容积排量图1-1 三大类泵的变量调节1.1.2 叶片变量泵(马达)的研发历史和发展根据密封工作容积在转子旋转一周吸、排油次数的不同,叶片泵分为两类,即完成一次吸、排油的单作用叶片泵和完成两次吸、排油的双作用叶片泵。

根据叶片泵输出流量是否可调,又可分为定量叶片泵和变量叶片泵,双作用叶片泵均为定量泵。

根据叶片变量泵的工作特性不同可分为限压式、恒压式和恒流量式三类,其中限压式应用较多。

恒压式变量泵一般系单作用泵。

该泵的定子可以沿一定方向作平衡运动,以改变定子与转子之间的偏心距,即改变泵的流量。

它的变量机能由泵内的压力反馈伺服装置控制,能自动适应负载流量的需要并维持恒定的工作压力。

在工作中,还可根据要求调节其恒定压力值。

因此,在使用该泵的系统中,实际工况相当于定量泵加溢流阀,且没有多余的油液从系统中流过,使能耗和温升都大大降低,缩小了泵站的体积。

液压双向变量泵的工作原理

液压双向变量泵的工作原理

液压双向变量泵是一种常用于液压系统中的泵,它具有调节输出流量和压力的能力。

它的工作原理可以简单地描述如下:

1. 结构:液压双向变量泵通常由一个可调节的斜盘和一个驱动轴组成。

斜盘上有一对叶片,它们可以通过调整斜盘的角度来改变泵的输出流量和压力。

2. 工作过程:当液压双向变量泵开始工作时,驱动轴会转动,带动斜盘和叶片一起旋转。

在旋转过程中,液体会被吸入泵的进口,并被叶片推到泵的出口。

3. 流量调节:通过调整斜盘的角度,可以改变叶片的位置和倾斜角度,从而控制泵的输出流量。

当斜盘的角度增加时,叶片的倾斜角度也会增加,导致泵的输出流量增加。

相反,当斜盘的角度减小时,叶片的倾斜角度减小,泵的输出流量也会减小。

4. 压力调节:液压双向变量泵还可以通过调整斜盘的角度来控制输出压力。

当斜盘的角度增加时,泵的输出压力也会增加。

相反,当斜盘的角度减小时,泵的输出压力也会减小。

总之,液压双向变量泵通过调整斜盘的角度来控制泵的输出流量和压力。

这种泵在液压系统中广泛应用,可以根据实际需求进行灵活调节,以满足不同工作条件

下的要求。

液压变量泵(马达)变量调节原理与应用

液压变量泵(马达)变量调节原理与应用

液压变量泵(马达)是液压传动中一种常用的液压元件,它有着广泛的应用范围和较高的性能指标。

液压变量泵(马达)的可变容积能力是其最大的特点之一,而其变量调节原理与应用则是实现这一特点的关键。

一、变量调节原理

液压变量泵(马达)的可变容积主要通过改变工作腔内有效容积实现。

这种有效容积的变化可以通过机械、液压或电控手段来实现,形成了不同的变量调节方式。

目前主要有以下几种方式:

1. 机械式变量调节

机械式变量调节主要通过改变可变容积泵或马达的偏心距或液压缸路程,实现泵或马达的输出流量调节。

此种方式调节简单,但调节范围较小、调节量不稳定,适用范围较窄。

以上三种方式各有优劣,应根据液压传动系统的实际需要选择适合的变量调节方式。

二、应用

液压变量泵(马达)是液压传动中实现定量供油的重要元件,其可变容积的特点使得其能够适应不同的负载需求,进而实现更高的效率和更低的能耗。

液压变量泵(马达)广泛应用于各种液压传动系统中,如工程机械、农业机械、船舶、飞机和机床等领域。

液压变量泵(马达)的特点决定了其在液压传动中具有广泛的应用前景。

未来,液压变量泵(马达)会更加普及化,应用范围更加广泛,同时为了适应能源的节约和减排等要求,高性能、高效率、节能的液压变量泵(马达)将成为液压传动领域的主流趋势。

变量泵图解课件

1 /83

Steve Skinner, Eaton Hydraulics, Havant, UK

Translate: Peng Liu, Eaton Hydraulics, EVHS

Copyright Eaton Limited 2003

柱塞泵

2 /83

介绍 产品

缸体和柱塞

3 /83

350 5000

38 /83

P

n > 1800

nMAX = 1800 r/min*

泵的最大正常的驱动速度为1800 r/min ,尽管开环360 cm3/rev 被限制在1500 r/min,尽管开环 750 cm3/rev 被 限 制 在 1200 r/min.

在某些应用中,可能超过规定的 最大驱动速度。 但这些应用必须 经过 Hydrokraft 工程部门审核

TVW闭环泵

32 /83

TVW

The control piston on the closed-loop transmission pump (TVW) is able to move the swash plate a variable amount either side of the neutral position thus controlling both the speed and direction of the hydraulic motor from the pump alone.

,

PVX PUMP

The pump pistons are hollow (to reduce weight) and lubrication holes feed pressurised fluid to the bearing surface between the slipper and swash plate.

工程机械液压传动系统形式—变量泵的控制方式

功

率

曲

线

P有一个最大值,为溢流阀预设

定的压力值

Q有一个最大值,为液压泵最大

流量值

任一点的功率(N=PQ)始终不

变(恒功率)

2. 液压泵功率控制曲线

双

泵

合

流

总功率等于分泵功率之和

分泵可以单独控制,也可以互控

有总功率变量和分功率变量两种形式

3. 总功率控制

3.1 总功率控制目的

• 负荷传感压力Pls为系统的最高

负荷,由梭阀链选取

2. 负荷传感(LS)控制工作原理

• 主控阀为中位常闭

•

•

•

•

•

•

•

•

Q=KA√∆ ,∆=Pp-Pls

LS阀阀芯受力情况

液压泵输出压力Pp

负荷传感压力Pls

弹簧力Pk

Pk=ΔP=Pp-Pls

调节弹簧预压力Pk,可调整ΔP

一般取ΔP=2.2MPa左右

压力增大而增大,呈正比关

系

• 先导控制压力P↑,则输出流

量↑

第36页

2. 正流量控制信号采样点

• 先导控制压力Pi采用操纵阀

的先导控制阀油压

• 先导泵输出液压油经先导阀

输出后,一部分去控制主阀,

另一部分用来控制液压泵变

量机构

• 先导控制压力Pi为各先导油

中的最高压力

第37页

3. 正流量控制工作原理

Pk=ΔP=Pp-Pls

②主控阀动作

如果主控阀开度变大

动态∆P减小

LS阀阀芯左移活塞右移

排量增大

2. 负荷传感(LS)控制工作原理

•

•

A10VSO液压泵简介( 变量调节过程)

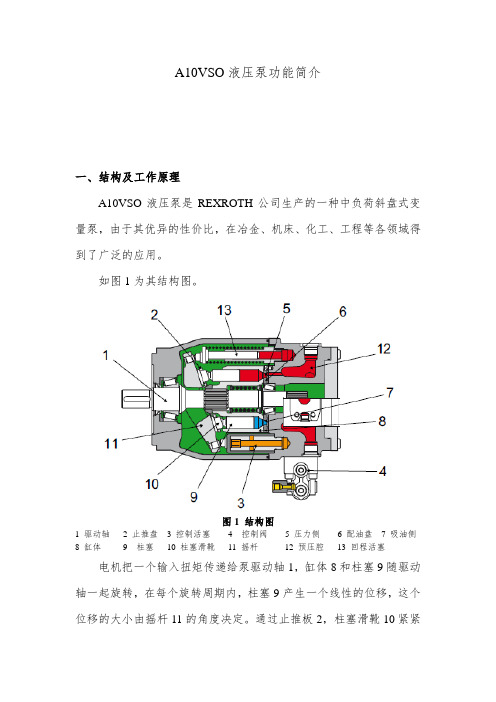

A10VSO液压泵功能简介一、结构及工作原理A10VSO液压泵是REXROTH公司生产的一种中负荷斜盘式变量泵,由于其优异的性价比,在冶金、机床、化工、工程等各领域得到了广泛的应用。

如图1为其结构图。

图1 结构图1 驱动轴2 止推盘3 控制活塞4 控制阀5 压力侧6 配油盘7 吸油侧8 缸体9 柱塞10 柱塞滑靴11 摇杆12 预压腔13 回程活塞电机把一个输入扭矩传递给泵驱动轴1,缸体8和柱塞9随驱动轴一起旋转,在每个旋转周期内,柱塞9产生一个线性的位移,这个位移的大小由摇杆11的角度决定。

通过止推板2,柱塞滑靴10紧紧地贴在摇杆11上,在每个旋转周期内,每个柱塞9都转过由其初始位置决定的下死点和上死点,通过配油盘6上的两个窗口吸入与排出的流体容积与柱塞面积和位移相匹配。

在吸油区,流体进入柱塞腔容积增大部分,与此同时,各个柱塞把流体压出柱塞腔容积减小部分。

在柱塞到达压力区之前,通过优化的预压缩容腔12,柱塞腔内流体压力已经得到提升。

这就极大地减少了压力冲击。

摇杆11上斜盘的角度在最小与最大范围内无级调整,通过改变斜盘角度,柱塞位移即排量得到改变,通过控制活塞3就能改变斜盘角度。

在静压支撑作用下,摇杆可以平稳运动,并且克服回程活塞13的作用力而保持平衡。

增加斜盘角度即增大排量,减小角度即减小排量。

斜盘角度永远不可能到达完全的零位,因为一个最小的流量是必须的:冷却柱塞补偿内泄漏润滑所有运动部件二、变量形式与其它液压泵一样,该泵也可以组成多种变量形式,主要有压力控制、流量控制、功率控制、电子控制等,还可以把几种控制形式组合成复合控制。

1、两位控制简称DG(Two Position Control),顾名思义,只有两个位置的控制,要么泵最小摆角(零摆角),要么泵最大摆角,是一种特殊的控制方式。

结构和原理分别如图2和图3所示。

图2 DG 结构图 图3 DG 原理图通过将外部控制压力连接到油口X ,此压力直接作用在变量活塞上,根据该压力的大小,可以将变量泵的摆角设置为最大或最小。

变量泵系统的工作原理Appt课件

阀体 两通压力控制器 梭阀

滑阀阀芯 17

变量泵系统的工作原理

这是泵、二通阀,比例换向阀的 工作路线图

最新版整理ppt

18

变量泵系统的工作原理

最新版整理ppt

19

变量泵系统的工作原理

标准系统的效率

• 由主溢流阀设定系 统的最大工作压力

• 系统总是以最大流 量工作

最新版整理ppt

20

变量泵系统的工作原理

LS阻 尼装置

梭阀

三通流

量阀

最新版整理ppt

29

变量泵系统的工作原理

阀体中的梭阀(阀座)在连接块方向漏油

解决方法:

按以下方法检查:从连接块后面的第一片阀开 始.第一个功能(出现故障的)的梭阀是否损坏 (螺堵中的阀座及装在里面的梭阀阀芯),装在 阀片中的梭阀在连接块方向是否漏油,检查 是否有污物.如果需要,则更换.

最新版整理ppt

36

变量泵系统的工作原理

推向右边,油泵的高压油经过恒功率阀流向斜盘摆角的 小油缸,使得斜盘向着Vgmin最小的方向移动。从而使 油泵输出的流量减少,适应负载对压力的需要。但无论 是压力升高,还是流量减少,它的功率是不能改变的。 当负载减小后,油泵压力回调至起调点以下时,油泵又 以最大流量进行工作。如果起调点设的太低,设备所需 流量还没有达到最大流量,就将流量减少了,使设备不 能工作在满负荷状态下。也说是说出现的后果就是设备 显得没有劲,而这时压力切断阀也达到了卸载状态,进 行卸载。如果出现这种情况,就应该将恒功率的起调点 往高调一下,设备就能正常运转。

或连接块。

最新版整理ppt

7

变量泵系统的工作原理

三通流量 调节阀

最新版整理ppt

8

变量泵的分功率控制、全功率控制、交叉功率控制

变量泵的分功率控制、全功率控制、交叉功率控制分功率控制分功率变量系统中两个液压泵各有一个独立的恒功率调节器,每个液压泵流量只受液压泵所在回路负载压力的影响,如图1a所示,图1b为双泵特性曲线。

分功率系统只是简单地将两个恒功率液压泵组合在一起,每一个液压泵最多吸收柴油机50%的额定功率。

而且只有当每台液压泵都在压力调节范围P0≤P≤Pmax内工作时,才能利用全部功率。

由于每个回路中负载压力一般是不相等的,因此液压泵的输出流量不相等。

这种系统的优点在于:两个液压泵的流量可以根据各自回路的负载单独变化,对负载的适应性优于全功率系统。

其主要缺点在于:由于每个液压泵最多只能吸收柴油机50%的功率,而当其中一个液压泵工作于起调压力之下时,另外一个液压泵却不能吸收柴油机空余出来的功率,使柴油机功率得不到充分利用,从而限制了挖掘机的工作能力,因此这种系统在国外大、中型挖掘机上基本被淘汰。

图1 分功率变量系统全功率控制图2 全功率变量系统在全功率变量系统中,液压泵的功率调节有两种形式。

一种是两个液压泵共用一个功率调节器,如Rexroth的A8VO泵(工作原理如图2a所示),经压力平衡器将两液压泵的工作压力PA1、PA2之和的一半作用到调节器上实现两泵共同变量;另一种是两个液压泵各配置一个调节器,如川崎的K3V泵(工作原理如图所示2b所示),两个调节器由液压联动,两个液压泵的压力油各通入本泵调节器的环行腔和另一个液压泵调节器的小端面腔,实现液压联动,因小端面腔面积与环行腔面积相等,各液压泵压力的变化对调节器的推动效应相等,使两个液压泵的斜盘摆角相等,输出流量相等,可使两个规格相同且又同时动作的执行机构保持同步关系。

决定液压泵流量变化的压力是两个液压泵工作压力之和P=P1 P2,只要满足2P0≤P≤2Pmax,两个液压泵功率总和始终保持恒定,不超过柴油机的功率。

但每个液压泵的功率与其工作压力成正比,其中一个液压泵有时可能在超负荷下运行,系统特性如图3所示。

液压泵及其控制系统

液压泵及其控制系统液压挖掘机是工程机械主力机种,是建设工程的主要生产工具,因此对挖掘机提出了很高的要求。

要求节能低排放、高效率、良好的操纵性和降低对环境的负荷等,要实现这些要求必须对挖掘机进行控制,由于液压控制信息处理能力差,不能光靠液压控制主要要靠电子控制。

液压动力由液压泵提供对液压泵的控制是挖掘机的主要控制,不仅仅是对液压泵进行单独控制,而需对泵和发动机进行综合控制使泵和发动机具有良好的匹配性能,因此必须同时提到发动机控制。

挖掘机被称为土建机械手,是建设机器人的代表,它的控制内容复杂多样例如:自动角削控制需要采用负责的定位技术(GPS和全球仪定位)等,在这里就不提了。

下面介绍目前已广泛采用的控制技术。

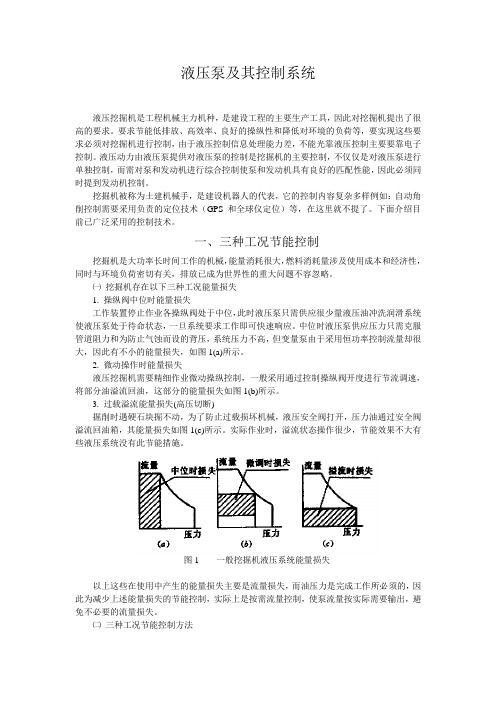

一、三种工况节能控制挖掘机是大功率长时间工作的机械,能量消耗很大,燃料消耗量涉及使用成本和经济性,同时与环境负荷密切有关,排放已成为世界性的重大问题不容忽略。

㈠挖掘机存在以下三种工况能量损失1. 操纵阀中位时能量损失工作装置停止作业各操纵阀处于中位,此时液压泵只需供应很少量液压油冲洗润滑系统使液压泵处于待命状态,一旦系统要求工作即可快速响应。

中位时液压泵供应压力只需克服管道阻力和为防止气蚀而设的背压,系统压力不高,但变量泵由于采用恒功率控制流量却很大,因此有不小的能量损失,如图1(a)所示。

2. 微动操作时能量损失液压挖掘机需要精细作业微动操纵控制,一般采用通过控制操纵阀开度进行节流调速,将部分油溢流回油,这部分的能量损失如图1(b)所示。

3. 过载溢流能量损失(高压切断)掘削时遇硬石块掘不动,为了防止过载损坏机械,液压安全阀打开,压力油通过安全阀溢流回油箱,其能量损失如图1(c)所示。

实际作业时,溢流状态操作很少,节能效果不大有些液压系统没有此节能措施。

图1 一般挖掘机液压系统能量损失以上这些在使用中产生的能量损失主要是流量损失,而油压力是完成工作所必须的,因此为减少上述能量损失的节能控制,实际上是按需流量控制,使泵流量按实际需要输出,避免不必要的流量损失。

《液压定变量系统》课件

随着工业自动化的不断发展,液压定变量系统的应用前景非常广阔,具有巨大的发展潜力。

液压动力控制原理

压力控制

通过调节液压系统的工作压力,控制液压器件的运动和操作。

流量控制

通过控制液压系统的流量大小,实现对液压器件运动速度和位置的精确控制。

位置控制

通过调节液压缸的行程,实现对设备位置的精确定位和调节。

选择具有较快响应时间的调节器,以实现快速而稳定的控制。

适应性

根据应用场景的要求,选择适应温度、湿度等环境条件的调节器。

液压电机的选用

功率要求

根据设备的动力需求和工作负载,选择合适功率的液压电机。

效率考虑

选择高效率、低能耗的液压电机,以提高系统整体效能。

稳定性

考虑选择具有良好稳定性和运行平稳的液压电机。

调节器工作原理与调节方式

工作原理

调节器根据输入的控制信号,通过调节液压器件的工作压力或流量,实现对设备运动和操作的精 确调节。

调节方式

调节器可以通过手动、自动或远程控制等方式进行调节,以满足不同应用场景的需求。

液压缸的选用

负载要求

根据设备的负载要求,选择合适的液压缸承受和传递动力。

行程长度

根据设备的行程长度,选择能够满足要求的液压缸。

速度要求

根据设备的运动速度要求,选择具有合适速度范围的液压缸。

定变量系统与传统系统的比较定变量系统源自高精度控制 更高效的能量利用

传统系统

较低的精度 能量浪费较多

定变量系统的优势

1 精密控制

2 高效能量转换

通过准确的液压调节, 实现对设备运动和操 作的精确控制。

定变量系统能够更高 效地将输入的动力转 换为设备的运动和操 作能。

变量泵变量调节和控制技术恒功率专题培训课件

3.4.3全功率控制,分功率控制,交叉功率控制

3.4.3全功率控制,分功率控制,交叉功率控制

在全功率变量系统中,液压泵的功率调节有两种形式。一 种是两个液压泵共用一个功率调节器,如Rexroth的A8VO泵,经 压力平衡器将两液压泵的工作压力PA1、PA2之和的一半作用到调 节器上实现两泵共同变量;另一种是两个液压泵各配置一个调节 器,如川崎的K3V泵,两个调节器由液压联动,两个液压泵的压 力油各通入本泵调节器的环行腔和另一个液压泵调节器的小端面 腔,实现液压联动,因小端面腔面积与环行腔面积相等,各液压 泵压力的变化对调节器的推动效应相等,使两个液压泵的斜盘摆 角相等,输出流量相等,可使两个规格相同且又同时动作的执行 机构保持同步关系。

恒功率控制曲线

3.4.1 位移力反馈调节型恒功率控制

在伺服阀与反馈杠杆之间装有两根弹簧,之间有一定间距, 大弹簧一直与反馈杠杆接触,且有一定初始压缩量,作为控制 机构的起调压力;小弹簧在开始时,与反馈杠杆间有一定间距, 负载压力小于起调压力时,斜盘倾角最大,泵输出最大流量。 当负载压力增加,超过起调压力时,伺服阀平衡被破坏,阀芯 右移,伺服阀处于左位,伺服柱塞左移,斜盘倾角变小,泵输 出流量减小,同时伺服柱塞通过反馈杠杆压缩大弹簧,并与负 载压力达到平衡;当负载压力继续增加时,反馈杠杆与大、小 弹簧都接触,此时随着伺服柱塞的移动,反馈杠杆压缩大、小 弹簧,弹簧总刚度增加,随着控制压力增加,泵输出流量继续 变小,但此时由于弹簧总刚度增加,压力——流量变化直线斜 率减小;控制压力减小时,动作过程与之相反。

3.4.7 LRH1型带液压行程限制器的恒功率控制

液压泵的变量控制

PPT文档演模板

液压泵的变量控制

•The hydraulic diagrams in the RD-sheets and the installation drawings are not related to direction of rotation !

•In any case, you have to watch a.m. charts with the statements conc. direction of rotation and connecting ports !

•3. 较短的换向时间,较高的固有频率,适应闭环控制需要

•4. 阀控系统中,节能高效

•5. 较高的功率利用率 - 接近理论二次曲线的恒功率控

制•6. 电子控制,以实现与上位机或其他电子控制器的通

讯

PPT文档演模板

液压泵的变量控制

•液压油泵变量方式汇总

* 压力控制变量 * 压差控制变量 * 带有反馈的排量控制变量 * 速度感应变量 * 电子控制变量 * 压力指令变量 * 逆向控制变量

PPT文档演模板

•X

• X 口装有0.8 阻尼孔

•标准型 DFLR •(X-口装有 0,8阻尼孔)

•变量功能

• 恒压控制 • 恒功率控制 • 流量控制

液压泵的变量控制

•恒功率控制阀

PPT文档演模板

•阻尼孔 0,8 mm •流量控制阀

•压力控制阀

•优先权:

•1. 压力 •2. 功率 •3. 流量

液压泵的变量控制

•恒功率控制

•起始变量点 •待命控制

液压泵的变量控制

•远程压力控制 恒功率控制

流量控制(LS压差控制)

•LR2S

PPT文档演模板

液压泵工作原理及控制方式

现在的挖掘机多为斜盘式变量双液压泵,所谓变量泵就是泵的排量可以改变,它是通过改变斜盘的摆角来改变柱塞的行程从而实现泵排出油液容积的变化。

变量泵的优点是在调节范围之内,可以充分利用发动机的功率,达到高效节能的效果,但其结构和制造工艺复杂,成本高,安装调试比较负责。

按照变量方式可分为手动变量、电子油流变量、负压油流变量、压力补偿变量、恒压变量、液压变量等多种方式。

现在的挖掘机多采用川崎交叉恒功率调节系统,多为反向流控制,功率控制,工作模式控制(电磁比例减压阀控制)这三种控制方式复合控制。

调节器代码对应的调节方式调节器内部结构各种控制都是通过调节伺服活塞来控制斜盘角度,达到调节液压泵流量的效果。

大家知道在压强相等的情况下,受力面积的受到的作用力就大。

调节器就是运用这一原理,通过控制伺服活塞的大小头与液压泵出油口的联通关闭来控制伺服活塞的行程。

在伺服活塞大小头腔都有限位螺丝,所以通过调节限位螺丝可以调节伺服活塞最大或最小行程,达到调节液压泵的最大流量或者最小流量的效果。

向内调整限制伺服活塞最大和最小行程及限制最大流量和最小流量要谈谈反向流控制,就必须要弄明白反向流是如何产生的。

在主控阀中有一条中心油道,当主控阀各阀芯处于中位时(及手柄无操作时)或者阀芯微动时(及手柄微操作时)液压泵的液压油通过中心油道到达主控阀底部溢流阀,经过底部溢流阀的增压产生方向流(注当发动机启动后无动作时液压回路是直通油箱,液压系统无压力)。

所以方向流控制的功能是减少操作控制阀在中位时,泵的流量,使泵流量随司机操作所属流量变化,改善调速性能,避免了无用能耗。

大家注意方向流控制并非交叉控制,一个泵对应一个主控阀块(一般主控阀都为双阀块)。

如果单边手柄动作速度很慢特别是回转和铲斗奇慢,复合动作正常一般就是反向流油管安装反了。

反向流的调整方法:就上图而言,松开801的螺帽,调整924,松则流量减小,对应下图的蓝色曲线,挖掘机速度减慢。

紧则流量增大,对应下图的红色曲线,挖掘机速度增快。

力士乐变量泵控制培训资料

恒压控制 DR DP

恒功率控制 LR

M

负荷传感控制 HW 手动变量 DFR

n

速度感应控制 DA

Pst

HD 液控变量

i

EP 电控变量

伺服控制 HS / HS3 EO EP DFE

二次调节 DS1

q

压力指令控制 DRG

± q 控制控制 A10V-DFE1 A4VSO E1 - S02

DP 控制

DP控制的优点

1. 压力、流量和功率均可控制 2. 流量控制范围大,可正向控制,也可负向控制 3. 较短的换向时间,较高的固有频率,适应闭环控制需要 4. 阀控系统中,节能高效 5. 较高的功率利用率 - 接近理论二次曲线的恒功率控制 6. 电子控制,以实现与上位机或其他电子控制器的通讯

液压油泵变量方式汇总

* 压力控制变量 * 压差控制变量 * 带有反馈的排量控制变量 * 速度感应变量 * 电子控制变量 * 压力指令变量 * 逆向控制变量

DFLR -SO 258 Y 口远程压力控制 内供控制油到流量控制阀

变量控制功能

• 远程压力控制 • 待命控制 • 恒功率控制 • 无流量控制

L1 L

A10VSO...DFLR 特别变量控制: -SO 258

Y口用于远程压力控制和待命控制

Y

塞死

„**… # „**… #

L

„**… #

„**… #

„**… #

1. 所有的泵同步变量; 2. 一个先导控制阀设定所有泵的恒压点; 3. 所有的泵都是同样的结构、同样的设定、同样的

参数; 4. 均匀的载荷分布, 可提高泵的使用寿命; 5. 使用切断阀, 可以从主系统中任意切断或接通任何

一个油泵; 油泵主油路 上的单向阀可以将该泵从 系统中隔离开。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Technical Training Oct. 15 2002

S

L1 L

液压泵的变量控制

恒功率控制阀

液压泵的变量控制

Technical Training Oct. 15 2002

阻尼孔 0,8 mm 流量控制阀

压力控制阀

优先权:

1. 压力 2. 功率 3. 流量

液压泵的变量控制

A10VSO...DFLR-特别变量控制

液压泵的变量控制

液压泵液的变压量泵控制的变量控制

Technical Training Oct. 15 2002

液压泵的变量控制

泵控液压系统与阀控液压系统能耗比较

P

P

液压泵的变量控制

Q 泵控系统

执行机构A

Technical Training Oct. 15 2002

Q

Q

节流阀控系统 负荷传感阀控系统

nominal pressure: 350 bar peak pressure: 400 bar

sizes:

40 71 125 180 250 355 500 750 1000

液压泵的变量控制

A4VSO...LR2 恒功率控制

液压泵的变量控制

Technical Training Oct. 15 2002

液控压1.制压泵要力的求、越流变量来量和越功控高率制,均主可要控的制有如下几点:

2. 流量控制范围大,可正向控制,也可负向控制 3. 较短的换向时间,较高的固有频率,适应闭环控制需要 4. 阀控系统中,节能高效 5. 较高的功率利用率 - 接近理论二次曲线的恒功率控制 6. 电子控制,以实现与上位机或其他电子控制器的通讯

with DR

A10VSO...ER,

Series:

31•

Can be combinated with hydr. load-sensing control

Technical Training Oct. 15 2002

液压泵的变量控制

A4 VSO (高压泵) 用于开式系统

液压泵的变量控制

Technical Training Oct. 15 2002

IM [A]

Technical Training Oct. 15 2002

液压泵的变量控制

液压泵的变量控制

B

Technical Training Oct. 15 2002

S

L1

L

S

L1

L

液压泵的变量控制

Electro-hydraulic pressure control with positive I-p characteristic

„**… #

L

„**… #

„**… „**…

#

„**…

L1

„**… #

„**… #

Technical Training Oct. 15 2002

液压泵的变量控制

A10VSO...DFLR 特别变量控制: -SO 258

Y

液压泵的变量控制

B

DFLR -SO 258 Y 口远程压力控制 内供控制油到流量控制阀

B

• 待命控制 • 双级压力控制 • 最高压力限定安全阀

0.8的阻尼孔装于阀块上

拆除X口的0.8阻尼孔

Technical Training Oct. 15S 2002 L1 L

液压泵的变量控制

SYDFEE (internal electronics)

SYDFE1 (external elektronics)

恒功率阀

液压泵的变量控制

Technical Training Oct. 15 2002

恒压阀

液压泵的变量控制

power curve (constant)

400

350

working pressure [bar] residue

300

液压250泵的变量控制

200

150

100

50

0

0

100

200

300

flow [l/min]

Technical Training Oct. 15 2002

远程压力控制口 恒压控制阀

液压泵的变量控制

power curve (constant)

400

350

working pressure [bar]

300

液压250泵的变量控制

200

150

100

50

stand-by

0

0

100

200

300

flow [l/min]]

执行机构B

浪费掉的能量

液压泵的变量控制

max. power

Power: P= Q x p

液压泵的变量控制

[ P= (qv * p) / (600 * t) ]

工作压力

二次曲线

Vg

Technical Training Oct. 15 2002

液压泵的变量控制

液压系统对泵变量控制的要求

液压系统, 特别是容积调速的泵控系统对泵的变量

液压泵的变量控制

DP 控制

液压泵的变量控制

Technical Training Oct. 15 2002

液压泵的变量控制

DP控制的优点

1. 所有的泵同步变量;

2液. 一压个泵先的导控变制量阀控设制定所有泵的恒压点;

3. 所有的泵都是同样的结构、同样的设定、同样的 参数;

4. 均匀的载荷分布, 可提高泵的使用寿命; 5. 使用切断阀, 可以从主系统中任意切断或接通任何

Technical Training Oct. 15 2002

A4VSO...LR2G

pressure control

恒功率控制

恒功率控制

起始变量点 待命控制

nominal pressure:

280 bar

peak pressure:

350 bar

sizes:

(10) 18 28 45 71 100 140

液压泵的变量控制 液压泵的变量控制

恒压控制 恒功率控制

流量控制

Technical Training Oct. 15 2002

液压泵的变量控制

A10VSO...DFLR 标准型

#

#

L

„**… #

„**… #

„**… #

„**… „**…

#

„**…

L1

Technical Training Oct. 15 2002

液压泵的变量控制

A10VSO...DFLR 组合阀块 DBAW

组合阀块实现下列变量功能

液压泵的变量控制

X

gehört nicht zum Lieferumfang NOT INCLUDED IN SUPPLY

轴向液柱压塞泵泵的的变量变控量制 控Pum制p Control

P control 压力信号控制

P control 负荷传感控制

Q control

DA-SSC control Electronic control Pres. Comm.

机械反馈变量 速度感应变量

电子泵

压力指令变量

Mooring Cont. 逆向控制

液压泵的变量控制

Applications

Plastics machines Presses Other stationary applications Power units

Features: • A10VSO 18, 28, 45, 71, 100 cm3 • Hysteresis < 3 bar • pmax, pmin adjustable • Fail safe (zero current= pmin) • Response time comparable

X X 口 LS控制

液压泵的变量控制 „**…

„**…

„**…

# T9y1p.e50n20s5A90c-16140-h0.0980ilV7d18.N070r.99

„**…

L

X

„**…

„**…

„**… #

„**…

#

„**… #

#

„**… #

„**…

„**… #

„**… #

„**…

#

„**… L1

#

„**…

液压泵的变量控制

要求:

• 远程恒压控制 • 低压待命,低负荷启动

Technical Training Oct. 15 2002

液压泵的变量控制

液压泵的变量控制 gehört nicht zum Lieferumfang NOT INCLUDED IN SUPPLY

B

标准型 DFLR (X-口装有 0,8阻尼孔)

液压泵的变量控制

Technical Training Oct. 15 2002

液压泵的变量控制 液压泵的变量控制

Technical Training Oct. 15 2002

液压泵的变量控制

300

250

p [bar]

液压泵的200变量控制 150

100

50

0

0.0

0.2

0.4

0.6

0.8

1.0

1.2

Technical Training Oct. 15 2002

液压泵的变量控制

液压油泵变量方式汇总

* 压力控制变量

液压泵的*变量压差控控制制变量

* 带有反馈的排量控制变量 * 速度感应变量 * 电子控制变量 * 压力指令变量 * 逆向控制变量

Technical Training Oct. 15 2002