MTO装置烯烃分离工艺课程(PDF 28页)

MTO烯烃分离装置操作规程

脱除酸性气后的产品气从T1402塔顶出来进入产品气压缩机的三段吸入罐V1404,冷凝的烃、水在LC-2118控制下返回到二段吸入罐V1402。三段吸入罐V1404的气相进入C1401三段进行压缩,经过C1401三段压缩后的产品气去往三段后冷器E1403,用冷却水进行冷却。在C1401三段压缩出口设有压力控制阀PV-2171,当三段出口压力高时通过PC-2171把产品气排入热火炬系统。另外三段的出口设有最低流量控制器FC-2112,当C1401三段的出口流量低于最小流量设定值时,FC-2112自动将三段后冷器E1403出口的部分产品气循环返回到碱洗塔进料加热器E1404的入口,保证足够的气体进入三段吸入以避免压缩机的三段喘振。

因为在压缩机三段排出罐V1405中,水能够与烃类物质分离开,水通过界位控制LC-2120进入三段吸入罐V1404,所以在正常情况下,在聚结器V1406中是没有水被分离液位控制LC-2118返回压缩机二段吸入罐V1402。在水洗塔T1401中,液态烃与水分开,通过液位控制LC-2107进入V1402。V1402中的液相水送到MTO装置的污水汽提塔的沉降罐。

MTO装置烯烃分离的工艺优化分析

2019年07月在五效循环泵的强制循环操作中,循环流速也是需要控制的。

循环流速低,会降低总传热系数。

流速过高,会增大结晶与溶液间的相对流速,也同时影响了晶核的形成,从而影响结晶的生长速率和结晶的长大。

结晶的粒度和质量都受其影响。

2.4溶液的温度和NaSCN 的浓度的影响50~60℃的56%NaSCN 溶液中硫酸钠的溶解度为0.17%,在特定的温度和浓度下,硫酸钠的结晶度小。

控制好出料时的温度和NaSCN 的浓度,溶液中硫酸钠的过饱和度就高,结晶过程的推动力大有利于结晶的进行。

2.5结晶工序各步骤的pH 值得影响前处理的pH 值须严格控制在7~8之间,pH 值低于7,不利于氢氧化铁、氢氧化铝的生成,会影响活性炭系统的除杂质的效果。

pH 值高于8时,影响硫酸钠的结晶,从纺丝装置循环回来的溶液中含有低分子聚合物,过高pH 值,会导致其降解使溶液中的杂质含量上升,影响结晶进行。

蒸发供料罐的pH 值取决于前处理的pH 和加入的亚硫酸氢钠的量。

当加入亚硫酸氢钠的加入量一定时,控制好前处理的pH 值就行。

与其相对应的蒸发供料罐的pH 值控制5.5~6.5。

前处理pH 值失控过高,导致沉降槽不结晶,离心机无硫酸钠甩出。

手动控制前处理的氢氧化钠加入量,调校pH 计。

提高结晶供料量,调节各工序pH ,培养晶种,也可以向系统内加入固体无水硫酸钠[2],缩短波动时间。

2.6活性炭系统的影响活性炭系统主要作用是去除溶液中的铁离子,铝离子等,主要分成两个过程:吸附过程和再生过程。

在此过程当中,再生的过程和吸附过程的物料由于自控阀的阀漏发生串料,含有高浓度杂质,pH 异常的物料进入到系统当中。

导致硫酸钠的结晶波动。

在活性炭系统的原因引起的波动时,需要提高晶种的加入量0.8~1.0m 3/h ,增加过饱和度,让系统结晶尽快恢复正常,待工况恢复正常时,晶种的加入量恢复正常值范围。

后工艺进行优化,将吸附过程和再生过程完全隔离,杜绝串料的现象。

MTO工艺

MTO/MTP工艺论证一.MTO/MTP工艺概述1.1 概述MTO是指以煤基或天然气基合成的甲醇为原料,借助类似催化裂化装置的流化床反应形式,生产低碳烯烃的化工工艺技术,其主要产品为乙烯、丙烯。

MTP是指以煤基或天然气基合成的甲醇为原料,采用固定床反应器,生产丙烯的化工工艺技术。

甲醇制烯烃技术源于甲醇制汽油。

在甲醇合成汽油过程中,发现C2~C4 烯烃是过程的中间产物。

控制反应条件(如温度等)和调整催化剂的组成,就能使反应停留在生产乙烯等低碳烃的阶段。

显然,催化剂的研究则是MTO 技术的核心。

目前世界上,对研制MTO催化剂卓有成效,因而具备工业化和商业转让条件的甲醇制低碳烯烃的技术主要有三种:美国环球油品公司(UOP)和挪威海德鲁(Hydro)公司共同开发的UOP/Hydro MTO 工艺;德国鲁奇公司开发的Lurgi MTP 工艺;中国科学院大连化学物理研究所开发的D M TO 工艺。

1.2 MTO技术特点采用流化床反应器和再生器,连续稳定操作;采用专有催化剂,催化剂需要在线再生,保持活性;甲醇的转化率达100%,低碳烯烃选择性超过85%,主要产物为乙烯和丙烯;可以灵活调节乙烯/丙烯的比例;乙烯和丙烯达到聚合级。

1.3 MTP技术特点采用固定床由甲醇生产丙烯,首先将甲醇转化为二甲醚和水,然后在三个MTP反应器中进行转化为丙烯。

催化剂系采用南方化学开发的改进ZSM-5催化剂,有较高的丙烯选择性。

甲醇和DME的转化率均大于99%,对丙烯的收率则约为71%。

产物中除丙烯外还将有液化石油气、汽油和水。

从技术上讲,MTO和MTP技术已经成熟可行,具备工业化推广的条件。

1.4 基本反应历程MTP、MTO反应历程通常认为可分成三个步骤:(1)甲醇首先脱掉一分子水生成二甲醚。

甲醇和二甲醚迅速形成平衡混合物。

甲醇/二甲醚分子与分子筛上酸性位作用生成甲氧基.(2)甲氧基中一个C.H质子化生成C-H+,与甲醇分子中-OH.作用形成氢键,然后生成已基氧缝,进而生成C=C键。

烯烃分离装置基础知识

工况 2 (wt%) 0.23 0.00095 2.98E-08 1.75 0.78 39.12 0.002 2.57 39.06 0.00023 0.00023 0.004 0.43 0.02 0.38 2.69 2.89 3.97 0.22 0.02 0.06 0.03 2.88 0.1 0.08 0.02 0.02 0.03 0.02 0.001 0.02

0.1--0.5 0.1--0.4 0.06--0.16

神华集团

SHENHUA GROUP

神华包头 煤化工公司

烯烃分离装置基础知识

培训教材

0版

SBCCC-164-T-30 第 4 页 共 35 页

组成 一氧化碳 氧气 氮氧化物 甲烷 乙烷 乙烯 乙炔 丙烷 丙烯 甲基乙炔 丙二烯 环氧丙烷 正丁烷 异丁烷 1-丁烯 异丁烯 顺-2-丁烯 反-2-丁烯 1,3 丁二烯 丁炔 正戊烷 异戊烷 C6+ 甲醇 二甲醚 乙醇 丙醛 丙酮 甲基乙基酮 乙酸 苯

1 装置概述 本装置的设计产量为 30 万吨/年乙烯和 30 万吨/年丙烯,占地面积 230×110m2。烯烃罐 区为 MTO 装置的配套设施,由中国石化上海工程公司进行工艺包设计和基础工程设计; 烯烃分离装置采用 Lummus 前脱丙烷及后加氢,丙烷洗工艺技术替代传统烯烃分离深冷分 离技术,由 ABB Lummus 进行工艺包设计和基础工程设计。同时 ABB Lummus 将部分基础 工程设计工作转包给中石化上海工程公司。

神华包头 神华集团 煤化工公司

SHENHUA GROUP

烯烃分离装置基础知识

培训教材

0版

SBCCC-164-T-30 第 1 页 共 34 页

烯烃分离装置基础知识

曹刚

MTO工艺流程

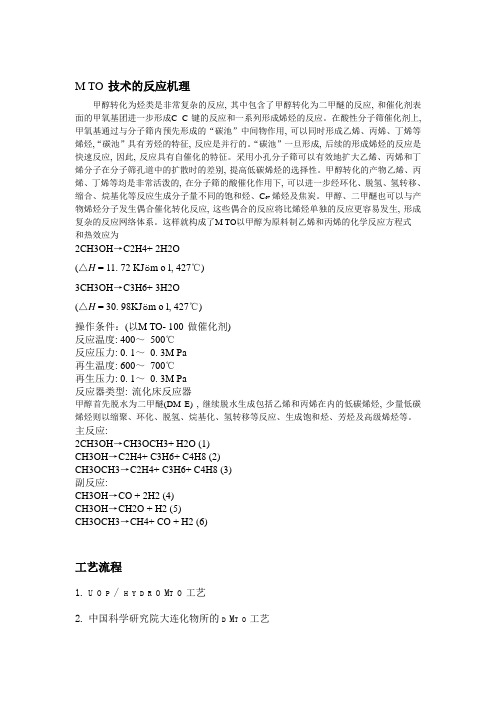

M TO 技术的反应机理甲醇转化为烃类是非常复杂的反应, 其中包含了甲醇转化为二甲醚的反应, 和催化剂表面的甲氧基团进一步形成C- C 键的反应和一系列形成烯烃的反应。

在酸性分子筛催化剂上, 甲氧基通过与分子筛内预先形成的“碳池”中间物作用, 可以同时形成乙烯、丙烯、丁烯等烯烃,“碳池”具有芳烃的特征, 反应是并行的。

“碳池”一旦形成, 后续的形成烯烃的反应是快速反应, 因此, 反应具有自催化的特征。

采用小孔分子筛可以有效地扩大乙烯、丙烯和丁烯分子在分子筛孔道中的扩散时的差别, 提高低碳烯烃的选择性。

甲醇转化的产物乙烯、丙烯、丁烯等均是非常活泼的, 在分子筛的酸催化作用下, 可以进一步经环化、脱氢、氢转移、缩合、烷基化等反应生成分子量不同的饱和烃、C6+ 烯烃及焦炭。

甲醇、二甲醚也可以与产物烯烃分子发生偶合催化转化反应, 这些偶合的反应将比烯烃单独的反应更容易发生, 形成复杂的反应网络体系。

这样就构成了M TO以甲醇为原料制乙烯和丙烯的化学反应方程式和热效应为2CH3OH→C2H4+ 2H2O(△H = 11. 72 KJöm o l, 427℃)3CH3OH→C3H6+ 3H2O(△H = 30. 98KJöm o l, 427℃)操作条件:(以M TO- 100 做催化剂)反应温度: 400~500℃反应压力: 0. 1~0. 3M Pa再生温度: 600~700℃再生压力: 0. 1~0. 3M Pa反应器类型: 流化床反应器甲醇首先脱水为二甲醚(DM E) , 继续脱水生成包括乙烯和丙烯在内的低碳烯烃, 少量低碳烯烃则以缩聚、环化、脱氢、烷基化、氢转移等反应、生成饱和烃、芳烃及高级烯烃等。

主反应:2CH3OH→CH3OCH3+ H2O (1)CH3OH→C2H4+ C3H6+ C4H8 (2)CH3OCH3→C2H4+ C3H6+ C4H8 (3)副反应:CH3OH→CO + 2H2 (4)CH3OH→CH2O + H2 (5)CH3OCH3→CH4+ CO + H2 (6)工艺流程1.U O P / H Y D R O M T O 工艺2.中国科学研究院大连化物所的D M T O 工艺3.E x x o n M o b i l M T O 工艺4.中国石化上海石油化工研究院( S R I P T) 的S 一M T O 工艺(详见参考文献甲醇制低碳烯烃工艺技术新进展)主要两个工艺:U O P / H Y D R O M T O 工艺;中国科学研究院大连化物所的D M T O 工艺1.1 UOP/Hrdro 的MTO 技术UOP 公司在S A P O - 3 4 分子筛的基础上开发出了M T O - 1 0 0 甲醇转化制烯烃专用催化剂。

甲醇制烯烃MTO和MTP工艺

29:3 48

r5]Lok B M,Messina(’A,l yle P R.et“,.(Ucc) Crystalline si[ico alurnino phosphate[P3 US:4 440 87l,1984.04

式中c,来自甲醇.并通过多步加成生成各种烯 烃。 1.4平行型机理

札

CfJ4H\8 7 、炭

万方数据

第12期

化

学

世

界

该机理是以SAP()一34为催化剂,以甲醇进料的 C1 3标记和来自乙醇的乙烯C”标记跟踪而提出的, 其机理见图2。

除上述机理外.也有的认为反应为自由基机理· 而二甲醚町能足一种甲基自由基源。 2催化剂制备

工业催化剂则以SAPO一34原粉为活性基质。再 添加枯结剂和填充剂.并经喷雾干燥成型,在适当温 度下焙烧即可。通常SAPO一34在催化剂中含量为 40%。高岭土为40%.其反应结果与100%sAPO一34 粉末相同。

近年来SAPO一34催化剂的改性主要是通过引 入碱土金属实现的。例如引入sr.可使乙烯和丙烯 总收率可达89.5.%,乙烯与丙烯比高达2.3[6]。

Lurgi公司对年进料甲醇1667 kt、生产519 kl 的MTP装置也进行r技术经济评估。估计总投资 为1.85亿美元,股东权益比率为20%。若丙烯价格 按380美元/t,甲醇价格按90美元/t计,内部收益 率为每年15.6%,相当于投资回收期4.6年。

为获得低成本的甲醇生产,并为MTP工艺提 供低价甲醇,Lurgi公司正在开发规模超百万吨级 的Mega甲醇工艺。该工艺除在台成气发生中采用 自热重整工艺外,jijj且在甲醇生产中提出了一种新 概念。根据此概念,将甲醇合成放在两个反应器中进 行,前者为气冷反应器,后者在水冷反应器。水冷反

烯烃分离课件

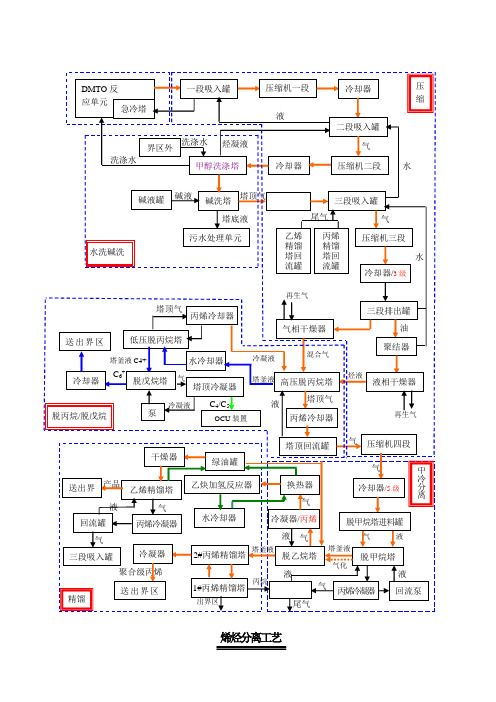

烯烃分离工艺MTO和烯烃分离单元消耗(LUMMUS技术)公用工程和物料消耗表新鲜水m3/h 5(其中烯烃分离0,MTO装置5)循环水m3/h 16500(其中分离11500,MTO装置5000)#0.5MPa饱和蒸汽t/h 62.2#(其中MTO装置50)#1.1MPa饱和蒸汽t/h 78.8(副产82.8)(其中MTO装置70)# 4.0MPa饱和蒸汽t/h 57.4(副产42.7)#9.8MPa饱和蒸汽t/h 86.4电Kwh 6828(其中分离3828,MTO装置3000)# N2 Nm3/h 19000(其中分离3360,MTO装置5000)# 仪表空气Nm3/h 2700 最大(其中MTO装置1200)# 工厂空气Nm3/h 1300 间歇(其中MTO装置650)# 脱盐水m3/h 49.3 间歇(其中MTO装置30)燃料气Nm3/h 250(天然气)氢气kg/h 1烯烃分离单元物料平衡(LUMMUS技术)压缩机一段吸入罐混合气温度39.8℃,压力0.038MPa。

压缩到0.237MPa 压缩后的气体经冷却至40℃后进压缩机二段吸入罐。

压缩到0.766MPa 二段吸入罐压缩后冷却至40℃进入水洗塔(0.766MPa,37.6℃不锈钢填料)Φ2850×29600,碱洗塔(42.5℃,0.729MPa 3泡罩盘,15浮阀盘,2段填料)Φ2850×52000三段吸入罐温度40℃,压缩到1.976MPa,循环冷却水冷至40℃,再由脱乙烷塔下进料、由7℃的丙烯冷剂冷至10℃后送入压缩机三段排出罐。

气相分子筛,每台干燥器容量:15.4 m3 (9,960 kg)×2 3-5年液相分子筛每台干燥器容量:30m3 (19500kg)×2 3-5年高压脱丙烷塔(16.5/80℃,1.9MPa 30阀盘,2盘筛板)Φ2300×27000低压脱丙烷塔(14.3/80℃,0.75MPa 35阀盘,11盘筛板)Ø1050/ø1350×39200四段压缩压缩到3.15MPa脱甲烷塔再沸器----7℃的丙烯冷剂---乙烯精馏塔再沸器----24℃的丙烯冷剂-----40℃的丙烯冷剂脱甲烷塔(-11/10℃,2.6MPa Ø1150/Ø2300/ø2750×55300不锈钢填料)脱乙烷塔(-20/63℃,2.3MPa Ø3150×52300 79阀盘)乙炔加氢含钯催化剂 6.8m3×2 5年乙烯气相分子筛,每台干燥器容量:4 m3 (2600 kg)×2 3-5年乙烯精馏塔(-33/-11℃,1.6MPa Ø3050×68100 129阀盘)丙烯精馏塔(一)Ø5300×47000 67阀盘51/59℃,1.9MPa丙烯精馏塔(二)Ø6100×86200 154阀盘51/46℃,1.8MPa脱戊烷塔Ø1600×55650 112阀盘56/130℃,0.4MPa乙炔转化器 2 Ø2000×4900。

MTO装置烯烃分离工艺课程

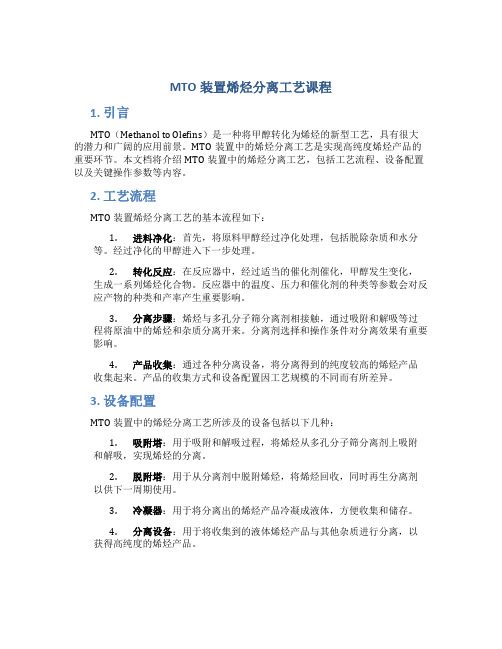

MTO装置烯烃分离工艺课程1. 引言MTO(Methanol to Olefins)是一种将甲醇转化为烯烃的新型工艺,具有很大的潜力和广阔的应用前景。

MTO装置中的烯烃分离工艺是实现高纯度烯烃产品的重要环节。

本文档将介绍MTO装置中的烯烃分离工艺,包括工艺流程、设备配置以及关键操作参数等内容。

2. 工艺流程MTO装置烯烃分离工艺的基本流程如下:1.进料净化:首先,将原料甲醇经过净化处理,包括脱除杂质和水分等。

经过净化的甲醇进入下一步处理。

2.转化反应:在反应器中,经过适当的催化剂催化,甲醇发生变化,生成一系列烯烃化合物。

反应器中的温度、压力和催化剂的种类等参数会对反应产物的种类和产率产生重要影响。

3.分离步骤:烯烃与多孔分子筛分离剂相接触,通过吸附和解吸等过程将原油中的烯烃和杂质分离开来。

分离剂选择和操作条件对分离效果有重要影响。

4.产品收集:通过各种分离设备,将分离得到的纯度较高的烯烃产品收集起来。

产品的收集方式和设备配置因工艺规模的不同而有所差异。

3. 设备配置MTO装置中的烯烃分离工艺所涉及的设备包括以下几种:1.吸附塔:用于吸附和解吸过程,将烯烃从多孔分子筛分离剂上吸附和解吸,实现烯烃的分离。

2.脱附塔:用于从分离剂中脱附烯烃,将烯烃回收,同时再生分离剂以供下一周期使用。

3.冷凝器:用于将分离出的烯烃产品冷凝成液体,方便收集和储存。

4.分离设备:用于将收集到的液体烯烃产品与其他杂质进行分离,以获得高纯度的烯烃产品。

4. 关键操作参数MTO装置烯烃分离工艺中的关键操作参数包括:1.温度:反应器温度对反应产物分布和产率有重要影响。

较高的温度有助于增加烯烃的产率,但也会增加副反应的发生。

2.压力:反应器中的压力会影响反应平衡,进而影响烯烃的选择性和产率。

适宜的压力有助于提高烯烃产品的制取效果。

3.分离剂选择:不同的分离剂对烯烃和杂质的亲和性不同,会影响分离效果。

选择合适的分离剂是确保烯烃分离效果的关键。

烯烃分离单元流程说明

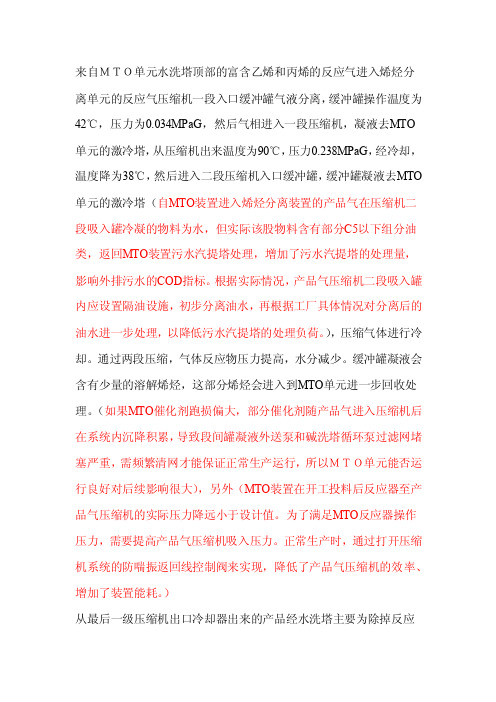

来自MTO单元水洗塔顶部的富含乙烯和丙烯的反应气进入烯烃分离单元的反应气压缩机一段入口缓冲罐气液分离,缓冲罐操作温度为42℃,压力为0.034MPaG,然后气相进入一段压缩机,凝液去MTO 单元的激冷塔,从压缩机出来温度为90℃,压力0.238MPaG,经冷却,温度降为38℃,然后进入二段压缩机入口缓冲罐,缓冲罐凝液去MTO 单元的激冷塔(自MTO装置进入烯烃分离装置的产品气在压缩机二段吸入罐冷凝的物料为水,但实际该股物料含有部分C5以下组分油类,返回MTO装置污水汽提塔处理,增加了污水汽提塔的处理量,影响外排污水的COD指标。

根据实际情况,产品气压缩机二段吸入罐内应设置隔油设施,初步分离油水,再根据工厂具体情况对分离后的油水进一步处理,以降低污水汽提塔的处理负荷。

),压缩气体进行冷却。

通过两段压缩,气体反应物压力提高,水分减少。

缓冲罐凝液会含有少量的溶解烯烃,这部分烯烃会进入到MTO单元进一步回收处理。

(如果MTO催化剂跑损偏大,部分催化剂随产品气进入压缩机后在系统内沉降积累,导致段间罐凝液外送泵和碱洗塔循环泵过滤网堵塞严重,需频繁清网才能保证正常生产运行,所以MTO单元能否运行良好对后续影响很大),另外(MTO装置在开工投料后反应器至产品气压缩机的实际压力降远小于设计值。

为了满足MTO反应器操作压力,需要提高产品气压缩机吸入压力。

正常生产时,通过打开压缩机系统的防喘振返回线控制阀来实现,降低了产品气压缩机的效率、增加了装置能耗。

)从最后一级压缩机出口冷却器出来的产品经水洗塔主要为除掉反应产物中残存的甲醇二甲醚等含氧有机物(由于产品气组分中有部分含氧化合物,这些氧化物如果在水洗塔中不能有效除去会给下游碱洗和精馏系统带来很大困扰,比如会发生黄油生成量增加、精馏塔系统堵塞等现象。

而且甲醇制烯烃装置水系统中的油分和催化剂粉尘也会给下游的水用户造成设备堵塞等困难,这已经成为制约煤制烯烃项目长周期运行的关键问题。

煤基甲醇制烯烃(MTO)工艺生产低碳烯烃

MO T 工艺

‘。 。

。。 。

。。 。。 八八 。 , 八

八。 n

。八 。

八八 八

八。 。

八八 n。 八 。

八八 。

又发现 , 孔径在 0 4n . m左右的八元氧环小孔沸石 , 5 如

菱沸石、毛沸石、 沸石、 -, p-7Sp-4 T Z 5S o1, o3 等, K a a

由于孔径的限制, 只能吸附直链烃、 伯醇等, 不吸附带

试一步到百万吨级规模还是存在许多不确定的因素。

百万吨级装置的工艺包编制和工程设计一定要准确、 优化, 不宜用投人数十亿元资金的百万吨级工业化装 置来作工艺和催化剂性能的工业化验证试验 , 作工程 技术的开发和验证试验。因此 ,T 技术当前是处于 MO 即将工业化应用的阶段 , 是先进但在工业上尚不成熟 的技术, 需要经过工程技术开发阶段并在工业化示范

巍只 “0 “8 “0 “‘“0 。0 “0 0 02 0 0 0 蔽 飞 ・ ・ ・ ・ ・ ・ ・ 00 3 0 0 0 6 0 “ 0 0 0 . . . . 0 0 . 0 0

早期的 M O研究多以中孔沸石 ZM5为催化剂 , T S- 虽然 ZM5的水热稳定性好 , S- 但生成乙烯和丙烯 的选 择性差 , 乙烯加丙烯的选择性低于 2%。进一步研究 0

文章编号:0599 (05-500-6 中圈分类号:Q2 文献标识码: 10-5820)0-060 T2 A

由煤基或天然气基生产的低碳烯烃并进一步生产聚

1 目前具备发展煤基和天然气基碳一化学 工业应用的条件

我国能源分布状况是富煤 、 贫油 、 少气 , 因此 , 在

未来相当长的时期内, 煤炭仍然将 占我国总能源消费

艺。 这些工艺的原料基本相同, 只是催化剂各有特色,

煤制烯烃项目烯烃分离装置的工艺流程优化技术

煤制烯烃项目烯烃分离装置的工艺流程优化技术【摘要】烯烃是重要的化工原料,传统烯烃生产原料为石油裂解产生,目前我国煤制烯烃取代原有石油路线。

烯烃分离装置是煤制系统项目生产的核心设备,分离装置工艺流程影响企业的生产效益。

研究介绍烯烃分离装置工艺流程,总结丙烯制冷压缩机开工、机组干气密封保护等关键环节问题,对煤制乙烯和石油制乙烯同类装置对比分析,对混合碳四综合利用深加工提出技术建议,实现减少项目建设投资提高煤制烯烃行业竞争力,为工艺设计提供参考。

【关键词】煤制烯烃项目;分离装置;工艺流程优化随着我国化工业的不断发展,烯烃需求量不断增大,世界各国努力改进传统分离技术,研发出低投资高效率分离技术,改进烯烃分离装置代替传统分离工艺。

近年来煤制系统项目在我国迅速发展,烯烃分离装置在煤制系统项目中起到核心作用,系统分离装置流程长,包含吸附蒸发等多项单元操作,是煤制烯烃项目中开工复杂的单元。

煤制烯烃项目开工难点逐渐转向分离技术转化,优化装置开工流程降低能耗对项目发展具有重要意义。

烯烃分离装置开工是复杂的过程,包括泵机单试、仪表联调等步骤。

本文重点介绍仪表调试后,工艺系统开工作的关键步骤。

1.煤制烯烃项目分离装置工艺我国资源结构为缺油富煤少气,传统低碳烯烃生产路线面临原料供应紧张挑战,甲醇制烯烃技术工业化具有资源优势,某煤制系统项目成功投产为首套煤制烯烃示范项目,烯烃分离装置在项目中起到重要作用,分离技术是以甲醇制系统反应物为原料,脱除反应中酸性气体生产丙烯等产品【1】。

目前煤制烯烃项目经济效应逐渐下降,优化烯烃分离装置工艺流程可以提高企业行业竞争力。

甲醇制系统反应产物具有特殊性,随着工业化运行完善,必须开发稳定节能的烯烃分离工艺。

某公司专利技术工艺采用前脱丙烷后加氢流程,MTO装置产品气经压缩机压缩,利用水洗工艺除去氧化物,脱丙烷塔底部组分进入脱丁烷进行分离,脱丙烷塔顶部C3进入压缩机四段压缩,脱乙烷塔顶C2组进入乙烯精馏塔,脱乙烷塔底部C3组分进入丙烯精馏塔。

002 烯烃分离基础培训讲义.

C1 —— C2 —— C3 —— C4 C5+

三.烯烃分离方法概述

H2,C10 H2 脱炔 脱炔 裂解气 乙烯 精馏 C 2O 丙烯 精馏 C3O C 4, S C2= H2 C3=

1.16 5.27 0.78

4.92

5.23 4.58 0.82

注:我们装臵进料温度为40℃,压力为 0.045Mpa,流量为152t/h

二.烯烃分离产品介绍

产品 燃料气 产量(kg/h) 8213 纯度 收率

聚合级乙烯

聚合级丙烯 混合碳四 C5+产品

45718

49657 2018 772

99.95%

压缩

碱洗

压缩

干燥

脱甲烷

脱乙烷

脱丙烷

脱丁烷

顺序分离流程

C2-C9

C3-C9

C4-C9

C5-C9

三.烯烃分离方法概述

H2,C10 脱炔 裂解气 压缩 碱洗 压缩 干燥 脱乙烷 脱甲烷 脱丙烷 C 2, S C4-C9 C 2O C5-C9 C3O 脱丁烷 H2 C3

,S

C4,S

C2=

C3=

脱炔 乙烯 精馏 丙烯 精馏

四.精馏与制冷简介

4.1.3连续精馏

在塔的加料位臵以下,下降液体(包括回流液和加 料中的液体)中的轻组分向气相传递,上升蒸汽中的重 组分向液相传递。这样,只要两相接触面和上升蒸汽量 足够,到达塔顶的液体中所含的轻组分可降至很低,从 而获得高纯度的重组分。塔的下半部完成了下降液体中 重组分的提浓即提出了轻组分,因而称为提馏段。 一个完整的精馏塔应包括精馏段和提馏段,在这样 的塔内可将一个双组份混合物连续地、高纯度地分离为 轻、重两组份。

MTP工艺

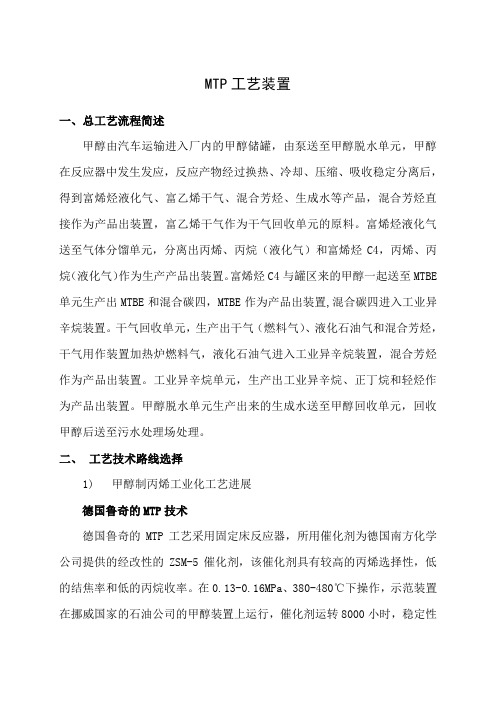

MTP工艺装置一、总工艺流程简述甲醇由汽车运输进入厂内的甲醇储罐,由泵送至甲醇脱水单元,甲醇在反应器中发生发应,反应产物经过换热、冷却、压缩、吸收稳定分离后,得到富烯烃液化气、富乙烯干气、混合芳烃、生成水等产品,混合芳烃直接作为产品出装置,富乙烯干气作为干气回收单元的原料。

富烯烃液化气送至气体分馏单元,分离出丙烯、丙烷(液化气)和富烯烃C4,丙烯、丙烷(液化气)作为生产产品出装置。

富烯烃C4与罐区来的甲醇一起送至MTBE 单元生产出MTBE和混合碳四,MTBE作为产品出装置,混合碳四进入工业异辛烷装置。

干气回收单元,生产出干气(燃料气)、液化石油气和混合芳烃,干气用作装置加热炉燃料气,液化石油气进入工业异辛烷装置,混合芳烃作为产品出装置。

工业异辛烷单元,生产出工业异辛烷、正丁烷和轻烃作为产品出装置。

甲醇脱水单元生产出来的生成水送至甲醇回收单元,回收甲醇后送至污水处理场处理。

二、工艺技术路线选择1)甲醇制丙烯工业化工艺进展德国鲁奇的MTP技术德国鲁奇的MTP工艺采用固定床反应器,所用催化剂为德国南方化学公司提供的经改性的ZSM-5催化剂,该催化剂具有较高的丙烯选择性,低的结焦率和低的丙烷收率。

在0.13-0.16MPa、380-480℃下操作,示范装置在挪威国家的石油公司的甲醇装置上运行,催化剂运转8000小时,稳定性良好。

鲁奇的MTP工艺典型产物分布(质量分数):工艺流程:MTP工艺过程为:原料甲醇先预热至260℃后,再进入绝热式固定床二甲醚预反应器中,该过程采用活性、选择性优良的催化剂将大部分甲醇转化为二甲醚和水。

生成甲醇、二甲醚、水的混合物。

然后将反应物流继续预热到470℃后进入一级MTP反应器中,同时在反应器中加入少量蒸汽(0.3~0.8kg/kg)以转移反应产生的大量热,在此阶段99%以上的甲醇和二甲醚得到转化。

然后反物流再通过二级MTP反应器继续反应。

最后,反应混合物经过冷凝,分离气体产物、液体有机物和水等过程,气体产物经压缩、分离出痕量的水、二氧化碳和二甲醚后,经进一步精制分离出产品丙烯、混合芳烃和燃料气。

一种MTO烯烃裂解装置中烯烃裂解粗苯的水分离装置[实用新型专利]

![一种MTO烯烃裂解装置中烯烃裂解粗苯的水分离装置[实用新型专利]](https://img.taocdn.com/s3/m/28a4c44b284ac850ac02424b.png)

专利名称:一种MTO烯烃裂解装置中烯烃裂解粗苯的水分离装置

专利类型:实用新型专利

发明人:周洪泽,李继翔,张善新,李雪民,王吉,刘海峰

申请号:CN201921904409.0

申请日:20191106

公开号:CN210826066U

公开日:

20200623

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种MTO烯烃裂解装置中烯烃裂解粗苯的水分离装置,包括烯烃裂解粗苯储罐,所述装置还包括切水罐,所述粗苯储罐底部出口阀连接切水罐;所述切水罐顶部设置充压管线和泄压管线,充压气体为氮气,所述泄压管线连接至火炬;底部设置排水管线,排水管线接至污水罐。

本实用新型的水分离装置,能够对烯烃裂解粗苯产品进行水分离,当烯烃裂解粗苯带水时,利用该切水装置可以顺利将水切出,避免出现烯烃裂解粗苯带水导致产品不合格的情况。

申请人:南京诚志清洁能源有限公司

地址:210047 江苏省南京市南京化学工业园区方水路118号

国籍:CN

代理机构:南京知识律师事务所

代理人:韩朝晖

更多信息请下载全文后查看。

烯烃分离装置基础知识

烯烃分离装置基础知识神华包头神华集团SHENHUA GROUP 煤化工公司烯烃分离装置基础知识培训教材0版SBCCC-164-T-30第1页共34页烯烃分离装置基础知识曹刚黄从军0版供培训用张延斌夏季闫国春2008.7.25版次说明编制人审核人批准人批准日期编制部门烯烃中心发布日期2008.7.16实施日期2008.7.30本文件知识产权属神华包头煤化工公司所有,未经授权许可或批准,不得对公司以外任何组织或个人提供;任何外部组织或个人擅自获取、使用、转让文件的行为均属侵权。

神华集团SHENHUA GROUP神华包头煤化工公司烯烃分离装置基础知识培训教材0版SBCCC-164-T-30第2页共35页目录1装置概述32技术分类及特点33装置设计基础34装置生产工艺原理95装置工艺流程说明136装置主要控制回路简介177装置主要控制回路简介198装置布置简介309装置三废排放简介31表 3.4—1 反应气规格神华集团SHENHUA GROUP神华包头煤化工公司烯烃分离装置基础知识培训教材 0 版SBCCC-164-T-30 第 3 页共 35 页1装置概述本装置的设计产量为 30 万吨/年乙烯和 30 万吨/年丙烯,占地面积230×110m2。

烯烃罐区为 MTO 装置的配套设施,由中国石化上海工程公司进行工艺包设计和基础工程设计;烯烃分离装置采用Lummus 前脱丙烷及后加氢,丙烷洗工艺技术替代传统烯烃分离深冷分离技术,由ABB Lummus 进行工艺包设计和基础工程设计。

同时ABB Lummus 将部分基础工程设计工作转包给中石化上海工程公司。

2技术分类及特点此工艺与常规乙烯分离工艺相比较简单,主要区别有:此工艺无前冷系统;无乙烯制冷压缩机,无深冷系统。

3 装置设计基础 3.1装置能力本装置的设计能力为年产 30 万吨聚合级乙烯产品和 30 万吨聚合级丙烯,装置的年生产时间为 8000 小时/年,连续生产。

mto烯烃分离

mto烯烃分离

摘要:

1.介绍MTO 烯烃分离技术

2.MTO 烯烃分离技术的应用领域

3.MTO 烯烃分离技术的优势与不足

4.我国在MTO 烯烃分离技术方面的发展

正文:

MTO 烯烃分离技术,即甲醇制烯烃分离技术,是一种将甲醇转化为乙烯和丙烯等烯烃的先进技术。

这种技术广泛应用于石油化工、煤化工、精细化工等领域,为我国的石油替代和能源转型战略提供了重要支撑。

MTO 烯烃分离技术的应用领域主要体现在以下几个方面:一是石油替代,通过MTO 技术将甲醇转化为乙烯和丙烯,可以降低对石油资源的依赖;二是能源转型,MTO 技术可以将煤炭等非石油资源高效转化为烯烃,有助于实现能源结构的转型;三是精细化工,MTO 技术可以提供高纯度的烯烃,满足精细化工行业的需求。

MTO 烯烃分离技术虽然具有很多优势,但也存在一些不足。

首先,MTO 技术对甲醇的转化率较低,一般仅为50%-60%,存在较大的提升空间;其次,MTO 技术对催化剂的选择性要求较高,催化剂的研发和更换成本较高;最后,MTO 技术对设备的要求较高,设备的投入成本较大。

我国在MTO 烯烃分离技术方面的发展取得了一定的成绩。

我国已经成功研发出多种MTO 技术,包括传统的液相法和先进的气相法等,为我国的烯烃

供应提供了重要保障。

同时,我国在MTO 技术的催化剂研发、设备制造等方面也取得了重要进展,大大提高了MTO 技术的转化率和经济效益。

MTO装置详细介绍

MTO装置MTO装置包括甲醇制烯烃单元和轻烯烃回收单元,现分别叙述如下:(1)甲醇制烯烃单元来自原料罐的甲醇经预热后,进入甲醇进料闪蒸罐,从进料闪蒸罐出来的甲醇蒸汽首先用中压蒸汽进一步加热,使之变为过热甲醇蒸汽,然后进入MTO反应器进行反应。

在反应器内甲醇与来自再生器的高温再生催化剂直接接触,进行放热反应。

反应气经旋风分离器除去所夹带的催化剂后引出,经换热器降温后,送至急冷塔。

从急冷塔顶部出来的气体混合物进入产品分离器,气体混合物中的大部分产品水被冷凝下来进入产品分离器底部。

从产品分离器顶部出来的烯烃产品被送到烯烃分离单元,进行压缩、分馏和提纯。

产品分离器底部流出的产品水直接进入水汽提塔,在水汽提塔中,产品水中的一些轻组分被汽提出来,这些从水汽提塔顶部出来的轻组分经过中间冷凝器与甲醇原料进行换热后返回到产品分离器中。

产品水从水汽提塔底部出来。

水汽提塔底部出来的产品水首先在进料换热器中与甲醇原料进行换热,然后再用冷却水将其冷却至环境温度送出界区外。

MTO反应器采用流化床形式设计。

MTO反应是一个放热反应,原料甲醇进入反应器底部时,反应就开始发生。

反应器温度用反应器催化剂冷却器来控制,催化剂冷却器移出的反应热量用以产生高压蒸汽。

焦炭是MTO反应的副产物,它附着在催化剂颗粒表面导致催化剂活性降低或失活,因此,催化剂必须通过再生以恢复活性。

催化剂再生为一连续过程。

分离出来的失活催化剂通过失活催化剂输送系统进入催化剂再生器,反应后积炭的待生催化剂在再生器内烧焦后返回反应器。

再生后的烟气经旋风分离器除去所夹带的催化剂后,送入再生器顶部烟囱排入大气。

催化剂再生是放热反应,其燃烧热通过在再生器催化剂冷却器移出,移出的燃烧热用以产生蒸汽。

(2)轻烯烃回收单元从MTO单元来的反应产物为气相。

烯烃单元的主要功能是通过对气相反应产物进行压缩、冷凝、分离和提纯从而得到有价值的轻烯烃(主要是乙烯和丙烯)。

工艺流程简述如下:从MTO单元来的气体反应产物以接近常温常压的状态进入烯烃分离单元的MTO产品压缩机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Manufacture Facility in China 通用电气贝迪水处理(无锡)有限公司

• 总投资1050万美元, 占地3万平米

• 拥有年产化学制剂3 万吨的生产能力

• 为中国乃至亚洲其 他国家的客户提供 具有世界先进水平 的产品和服务

水处理完整的产品平台

化学助剂与监测

工程化的设备和系统

水系统 服务

废水处理

混凝剂 絮凝剂 消泡剂 异味控制剂 生物增效剂

循环水及锅炉处理 循环水缓释剂 循环水阻垢分散剂 循环水杀菌剂 循环水生物分散 锅炉除氧剂 锅炉炉内处理剂 锅炉凝液缓蚀剂

膜化学助剂

膜清洗剂 预处理剂 膜阻垢剂 膜杀菌剂

MTO装置烯烃分离 工艺过程处理解决方案

MTO烯烃分离工艺处理解决方案

MTO烯烃分离工艺处理解决方案

控制工艺气压缩机结垢的方法

• 注洗油 间断或连续 添加至吸入管线或各叶轮 利用注入喷嘴以分散

• 注水 控制工艺温度 消除碱沉积

• 阻垢剂处理 避免活性组分聚合

– 抗氧化剂,自由基阻聚剂,金属钝化剂 避免垢物沉积

– 表面改性剂以减少沉积倾向 添加点

– 洗油 – 各段

businesses are operating in China, own 50 entities, about 13000 people

能源基础设施 Energy

Infrastructure

技术基础设施 Technology

Infrastructure

GE金融 GE

Capital

NBC环球 NBC

结合洗油,注水和阻垢剂

MTO烯烃分离工艺处理解决方案

裂解气压缩机结垢处理技术

• 阻聚剂 自由基阻聚剂 抗氧化剂 金属钝化剂(可选) 表面改性剂 油性产品 每段需要的加入量 使用监测平台优化方案

• 产品选择

热引发胶质 分散性测试 乳化倾向测试

MTO烯烃分离工艺处理解决方案

利用监控平台优化压缩机处理方案

再生器

反应器

急冷塔

水洗塔 汽提塔 一段压缩

二段压缩 水洗塔 碱洗塔

BFW 20%NaOH

甲醇

三段压缩

干燥器 高压脱丙烷塔 低压脱丙烷塔 四段压缩 脱甲烷塔 脱乙烷塔

燃料气

C2

脱丁烷塔

C4

甲醇制烯烃流程简图

C3

C5+Βιβλιοθήκη MTO烯烃分离工艺处理解决方案

再生器

反应器

甲醇

急冷塔

助 滤 剂

水洗塔

汽提塔

一段压缩

阻除 聚氧 剂剂

Universal

家庭和商业解决方案 Home and Business

Solutions

• 能源Energy • 油气Oil & Gas

• 发电设备与水处理 Power & Water

• 航空Aviation

• 医疗Healthcare • 运输系统

Transportation

• 航空金融服务Aviation Financial Services

段间罐PH值,铁离子 段间罐换热器压降 MRA/SPC 软件监控多变效 率趋势 振动,透平效率等 检修期间设备检查 沉积物分析

区域:

•压缩机 •段间冷却器 •分离罐

MTO烯烃分离工艺处理解决方案

裂解气压缩机结垢原因

有机垢 --有机沉积物(聚合物)因过氧化物,金属和热催化诱发自

由基聚合 --沉积物不断脱氢形成焦状物质 --Diels Alder 加环反应

机理 --二烯聚合因热,金属和过氧化物催化引发

无机垢 --冲洗油中的污染物,急冷水和碱洗塔洗水夹带的污染物沉

二段压缩

阻除 聚氧 剂剂

水洗塔

碱洗塔

BFW

20%NaOH 除氧剂

黄 油 抑 制 剂

三段压缩

阻除 聚氧 剂剂

干燥器 高压脱丙烷塔 低压脱丙烷塔 四段压缩 脱甲烷塔 脱乙烷塔

燃料气

C2

脱丁烷塔

阻

聚

阻

剂

聚

剂

阻聚剂

阻聚剂 C3

C4 粗C4 抗氧剂

C5+

MTO烯烃分离工艺处理解决方案

压缩机问题区域

问题:

•结垢 •腐蚀 •乳化

Olympics

• 家电Appliance • 照明Lighting • 安防Security • 智能平台Intelligent

Platforms

中国技术中心: 全球研发中心

January 2013

GEWT Lab at CTC 通用电气水处理在中国的实验室

What we can do…..

• Application Development • Customer Service • Product Modification • Product Formulation • Product Management • Quality Control • Field Analytical Support • Raw Material Qualification

化工 工艺

工业 过程

超滤/膜生物 反应器

反渗透/ 电渗析

零液体排放

分析和监控

移动单元/BOO 膜和滤芯

化学助剂和监测系统解决方案(CMS)

助力煤化工行业发展, 帮助客户降低能耗、减少排放,保护设备免于腐蚀、结垢等问题。

工艺处理

粉尘控制药剂 煤气化水系统高温阻垢分散剂 甲醇制烯烃阻聚剂 甲醇制烯烃黄油抑制剂

积形成无机垢物

MTO烯烃分离工艺处理解决方案

影响压缩机结垢速度的因素

工艺气组成 二烯含量—丁二烯,戊二烯,丙二烯,环戊二烯 氧,过氧化物含量 废气处理情况

原料含有氧污染物 机械设计

四段与五段压缩 出口温度

< 200 F (90 °C) – 结垢较轻或无 > 200 F (90 °C) – 结垢中等~严重 注水 洗油 类型和添加量 段间冷却器和分离罐腐蚀情况

MTO装置烯烃分离工艺过程处理解决方案 GE水处理及工艺过程处理公司

关于 GE

• GE业务遍及100多个国家,130年的历史/GE operates in more than 100 countries, 130 years history.

• 全球超过30万名员工/Employs about 300,000 people worldwide • GE所有产业都已在中国开展业务,拥有50多个法人实体,超过13000名员工/All GE

• 商务金融Commercial Finance

• 能源金融服务Energy Financial Services

• 消费者金融GE Money Treasury

• 有线电视 Cable • 影视Film • 国际业务International • 网络Network • 体育和奥运Sports &