ASTMD277076标准《发动机冷却液模拟内部腐蚀试验方法》

发动机冷却剂模拟腐蚀试验的标准试验方法 ASTM D2570-16 (中文翻译版)

发动机冷却剂模拟腐蚀试验的标准试验方法ASTM D2570-16 (中文翻译版)1本试验方法由ASTM关于发动机冷却剂和相关液体的D15委员会管辖,并由关于模拟使用试验的D15.09小组委员会直接负责。

现行版本于2016年4月1日批准。

2016年5月出版。

最初批准于1966年。

上一版于2010年批准为D2570-10。

DOI: 10.1520/D2570-16。

本标准以固定名称D2570发布;紧跟在名称后面的数字表示最初采用的年份,如果是修订版,则表示最后修订的年份。

括号中的数字表示上次重新批准的年份。

上标(')表示自上次修订或重新批准以来的编辑性更改。

1.范围*1.1本试验方法在受控的基本等温实验室条件下,评估循环发动机冷却剂对金属试样和汽车冷却系统部件的影响。

1.2本试验方法规定了试验材料、冷却系统部件、冷却剂类型和冷却剂流动条件,这些被认为是当前汽车使用的典型条件。

1.3以英尺-磅-秒为单位的数值应视为标准值。

括号中给出的值(SI单位)仅是信息的近似等价值。

1.4本标准并非旨在解决与其使用相关的所有安全问题(如有)。

本标准的使用者有责任在使用前建立适当的安全和健康实践,并确定法规限制的适用性。

具体预防说明见第6节。

2.参考文件2.1 ASTM标准:22如需参考ASTM标准,请访问ASTM网站,或通过****************联系ASTM客户服务。

有关ASTM标准年鉴卷信息,请参阅ASTM网站上的标准文件摘要页。

D1121发动机冷却剂和防锈剂储备碱度的试验方法D1176试验用发动机冷却剂或防锈剂水溶液的取样和制备规程D1193试剂水规范D1287发动机冷却剂和防锈剂pH值的试验方法D1384玻璃器皿中发动机冷却剂腐蚀试验方法D2758发动机测功机测定发动机冷却剂的试验方法D2847汽车和轻型卡车用发动机冷却剂试验规程D3306汽车和轻负荷用乙二醇基发动机冷却液规范D4985需要预充补充冷却液添加剂(SCA)的重型发动机用低硅酸盐乙二醇基发动机冷却液规范2.2 SAE标准:33可从SAE International(SAE)获得,地址:400 Commonwealth Dr.,Warrendale,PA 15096,网址:。

防冻液测试方法

发动机冷却液测试方法及指标含义我国冷却液的标准化工作始于20世纪80年代,参照国外标准主要是ASTM标准,建立起了自己的性能测试标准体系。

1、颜色冷却液要求具有醒目的颜色。

冷却液具有醒目的颜色容易诊断出冷却系统泄露发生的位置,便于检修。

2、气味冷却液要求无明显的异味。

这样在进行冷却液加注、检查和使用过程中不会由于挥发或溢出,使人感到不舒服。

3、密度冷却液的主要组成部分是二元醇和水。

二元醇起着降低冰点的作用,不同的二元醇含量对应特定的密度,根据密度可以推算出冷却液中的二元醇含量,从而确定冷却液的冰点。

4、冰点冷却液使用过程中的一项重要性能是要具有防冻性能,所以有时冷却液又称防冻液,防冻液在低温条件下的防冻性能决定于冰点,不同的防冻剂含量对应不同的冰点范围。

我国目前的测试方法是根据D1177制定的SH0090《发动机冷却液冰点测试法》。

5、沸点冷却液的一个重要功能是防止暴沸。

冷却液暴沸会在金属表面和冷却液液面之间形成一层蒸汽层,使冷却液无法和金属表面进行正常的热交换,使散热无法正常进行,降低散热效果,发动机温度升高,引起发动机无法正常工作。

我国的测试方法为SH/T0089《发动机冷却液沸点测定法》。

6、浓缩液水含量冷却液的使用都有一定的浓度,浓度太高影响水泵的密封性能,乙二醇型冷却液浓度太高冰点反而会升高,所以冷却液浓缩液在使用过程中都需要用水稀释后方能使用。

在市场中出售的冷却液一般为稀释液,顾客可以直接使用不需稀释。

7、对汽车有机涂料的影响冷却液在加注和排放的过程中不可避免的会接触到汽车表面的有机涂料,冷却液中的有机组分,可能对有机涂料具有侵蚀作用,为考察冷却液对汽车表面有机涂料的影响,我国制定了SH/T0084《冷却系统化学溶液对汽车表面有机涂料影响的实验方法》。

8、灰分冷却液中含足量的添加剂是冷却液防腐蚀性能的重要保证。

通过测量灰分可以了解无机添加剂的含量,但测量无法直接表明冷却液是否具有足够的防腐蚀性能。

冷却液 标准

冷却液标准

冷却液(也称为防冻液)是用于汽车、工业设备等系统中的冷却系统,以防止发动机过热和防止冷却系统腐蚀的液体。

不同国家和地区可能有不同的冷却液标准和规范。

以下是一些常见的冷却液标准:

1. JIS K 2234: 这是日本工业标准(JIS)的一部分,涵盖了乙二醇基冷却液和无乙二醇基冷却液的要求和试验方法。

2. ASTM D 3306: 由美国材料和试验协会(ASTM)制定的标准,适用于发动机冷却系统使用的乙二醇基冷却液的规范要求。

3. ASTM D 4985: 这是美国ASTM制定的另一项标准,适用于乙二醇基和无乙二醇基冷却液。

4. BS 6580: 这是英国标准机构(BSI)发布的标准,涉及了乙二醇基和无乙二醇基冷却液的性能要求和试验方法。

5. GB/T 29743: 这是中国国家标准(GB)的一部分,规定了乙二醇基冷却液和无乙二醇基冷却液的要求和试验方法。

这些标准涵盖了冷却液的化学成分、抗腐蚀性能、抗沸腾性能、防冻性能、PH值、泡点等方面的要求。

特定车辆或设备的制造商通常会指定特定的冷却液标准和建议使用的冷却液类型。

因此,在选择和使用冷却液时,应参考相关的标准和制造商的建议,以确保选用适合特定系统和环境条件的冷却液。

请注意,这只是一些常见的冷却液标准,具体的标准要求可能因国家、地区、行业和用途而有所不同。

建议您在选择和使用冷却液时,参考当地的法规和标准,并咨询相关专业人士的建议。

发动机冷却剂模拟腐蚀试验的标准试验方法ASTMD2570-16(中文翻译版)

发动机冷却剂模拟腐蚀试验的标准试验⽅法ASTMD2570-16(中⽂翻译版)发动机冷却剂模拟腐蚀试验的标准试验⽅法ASTM D2570-16 (中⽂翻译版)1本试验⽅法由ASTM关于发动机冷却剂和相关液体的D15委员会管辖,并由关于模拟使⽤试验的D15.09⼩组委员会直接负责。

现⾏版本于2016年4⽉1⽇批准。

2016年5⽉出版。

最初批准于1966年。

上⼀版于2010年批准为D2570-10。

DOI:10.1520/D2570-16。

本标准以固定名称D2570发布;紧跟在名称后⾯的数字表⽰最初采⽤的年份,如果是修订版,则表⽰最后修订的年份。

括号中的数字表⽰上次重新批准的年份。

上标(')表⽰⾃上次修订或重新批准以来的编辑性更改。

1.范围*1.1本试验⽅法在受控的基本等温实验室条件下,评估循环发动机冷却剂对⾦属试样和汽车冷却系统部件的影响。

1.2本试验⽅法规定了试验材料、冷却系统部件、冷却剂类型和冷却剂流动条件,这些被认为是当前汽车使⽤的典型条件。

1.3以英尺-磅-秒为单位的数值应视为标准值。

括号中给出的值(SI单位)仅是信息的近似等价值。

1.4本标准并⾮旨在解决与其使⽤相关的所有安全问题(如有)。

本标准的使⽤者有责任在使⽤前建⽴适当的安全和健康实践,并确定法规限制的适⽤性。

具体预防说明见第6节。

2.参考⽂件2.1 ASTM标准:22如需参考ASTM标准,请访问ASTM⽹站/doc/159694863.html,或通过Service@/doc/159694863.html联系ASTM客户服务。

有关ASTM标准年鉴卷信息,请参阅ASTM⽹站上的标准⽂件摘要页。

D1121发动机冷却剂和防锈剂储备碱度的试验⽅法D1176试验⽤发动机冷却剂或防锈剂⽔溶液的取样和制备规程D1193试剂⽔规范D1287发动机冷却剂和防锈剂pH值的试验⽅法D1384玻璃器⽫中发动机冷却剂腐蚀试验⽅法D2758发动机测功机测定发动机冷却剂的试验⽅法D2847汽车和轻型卡车⽤发动机冷却剂试验规程D3306汽车和轻负荷⽤⼄⼆醇基发动机冷却液规范D4985需要预充补充冷却液添加剂(SCA)的重型发动机⽤低硅酸盐⼄⼆醇基发动机冷却液规范2.2 SAE标准:33可从SAE International(SAE)获得,地址:400 Commonwealth Dr.,Warrendale,PA 15096,⽹址:/doc/159694863.html。

发动机冷却剂和防锈剂储备碱度测试方法

一、背景介绍发动机冷却剂和防锈剂是车辆发动机运行时不可或缺的重要物质。

它们能够有效地降低发动机的温度,并防止在高温下金属发生氧化腐蚀。

然而,这些冷却剂和防锈剂的储备碱度一直是一个关键的参数,它直接影响着这些物质的性能和保护作用。

对冷却剂和防锈剂的储备碱度进行测试是十分重要的。

二、储备碱度的定义储备碱度是指冷却剂和防锈剂中含有的碱性物质的浓度。

而这些碱性物质能够中和气体及液相中的酸性物质,防止发动机内部的金属部件受到酸性物质的腐蚀。

储备碱度的高低对于冷却剂和防锈剂的保护作用至关重要。

三、储备碱度的测试方法1. 测定工作条件的准备a. 在测试室内准备好所需的试验设备和试剂,确保测试设备的准确性和可靠性。

b. 选择合适的温度范围,通常情况下温度范围选择在20-25摄氏度之间。

c. 对待测试的冷却剂和防锈剂进行充分的搅拌和准备。

2. 测定的步骤a. 将预先准备好的冷却剂和防锈剂样品加入到测试仪器中。

b. 启动测试仪器,设定合适的测试参数,包括温度、搅拌速度等。

c. 观察测试过程,记录不同时间点下样品的pH值。

通常情况下,每隔一定时间记录一次,并绘制出随时间变化的pH值曲线。

3. 数据分析和结果判定a. 根据测试得到的pH值曲线,可以得出样品的储备碱度情况。

b. 利用数学方法计算出样品的储备碱度值,并与标准值进行对比分析。

c. 根据分析结果,可以确定样品的储备碱度是否符合要求,从而评估其在发动机中的使用性能。

四、测试结果的意义1. 合格的测试结果意味着冷却剂和防锈剂具有足够的碱性物质来中和酸性物质,保护发动机部件不受腐蚀。

2. 不合格的测试结果意味着冷却剂和防锈剂的保护作用不足,可能导致发动机部件受到腐蚀,甚至影响整个发动机的运行效果。

五、总结发动机冷却剂和防锈剂的储备碱度测试方法能够有效地评估这些物质的使用性能,保障发动机的正常运行。

对储备碱度进行规范的测试和分析具有重要的意义,能够为汽车行业的发展和汽车维护保养提供有力的支持。

整车冷却测试验证方法

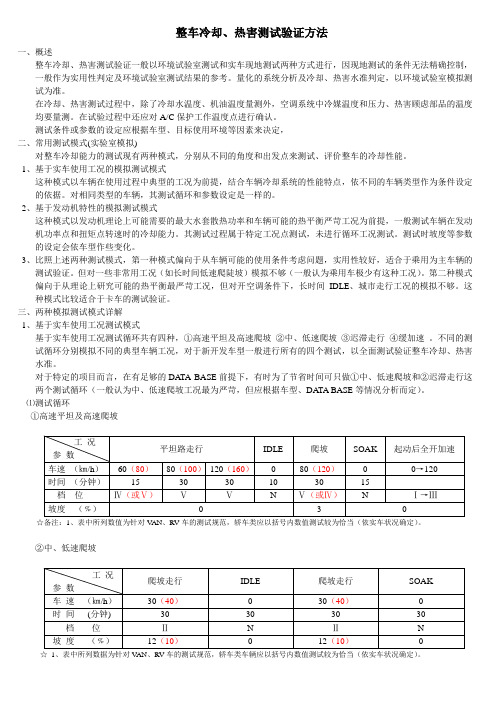

整车冷却、热害测试验证方法一、概述整车冷却、热害测试验证一般以环境试验室测试和实车现地测试两种方式进行,因现地测试的条件无法精确控制,一般作为实用性判定及环境试验室测试结果的参考。

量化的系统分析及冷却、热害水准判定,以环境试验室模拟测试为准。

在冷却、热害测试过程中,除了冷却水温度、机油温度量测外,空调系统中冷媒温度和压力、热害顾虑部品的温度均要量测。

在试验过程中还应对A/C保护工作温度点进行确认。

测试条件或参数的设定应根据车型、目标使用环境等因素来决定,二、常用测试模式(实验室模拟)对整车冷却能力的测试现有两种模式,分别从不同的角度和出发点来测试、评价整车的冷却性能。

1、基于实车使用工况的模拟测试模式这种模式以车辆在使用过程中典型的工况为前提,结合车辆冷却系统的性能特点,依不同的车辆类型作为条件设定的依据。

对相同类型的车辆,其测试循环和参数设定是一样的。

2、基于发动机特性的模拟测试模式这种模式以发动机理论上可能需要的最大水套散热功率和车辆可能的热平衡严苛工况为前提,一般测试车辆在发动机功率点和扭矩点转速时的冷却能力。

其测试过程属于特定工况点测试,未进行循环工况测试。

测试时坡度等参数的设定会依车型作些变化。

3、比照上述两种测试模式,第一种模式偏向于从车辆可能的使用条件考虑问题,实用性较好,适合于乘用为主车辆的测试验证。

但对一些非常用工况(如长时间低速爬陡坡)模拟不够(一般认为乘用车极少有这种工况)。

第二种模式偏向于从理论上研究可能的热平衡最严苛工况,但对开空调条件下,长时间IDLE、城市走行工况的模拟不够。

这种模式比较适合于卡车的测试验证。

三、两种模拟测试模式详解1、基于实车使用工况测试模式基于实车使用工况测试循环共有四种,①高速平坦及高速爬坡②中、低速爬坡③迟滞走行④缓加速。

不同的测试循环分别模拟不同的典型车辆工况,对于新开发车型一般进行所有的四个测试,以全面测试验证整车冷却、热害水准。

对于特定的项目而言,在有足够的DA TA BASE前提下,有时为了节省时间可只做①中、低速爬坡和②迟滞走行这两个测试循环(一般认为中、低速爬坡工况最为严苛,但应根据车型、DATA BASE等情况分析而定)。

ASTM+D+2758-1994发动机防冻液检测标准

Designation:D2758–94(Reapproved2003)Standard Test Method forEngine Coolants by Engine Dynamometer1This standard is issued under thefixed designation D2758;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval.A superscript epsilon(e)indicates an editorial change since the last revision or reapproval.1.Scope1.1This test method covers a full-scale clean engine test designed to evaluate corrosion protection and inhibitor stability of engine coolants under simulated heavy-duty driving condi-tions.1.2The values stated in SI units are to be regarded as the standard.The values given in parentheses are for information only.1.3This standard does not purport to address all of the safety concerns,if any,associated with its use.It is the responsibility of the user of this standard to establish appro-priate safety and health practices and determine the applica-bility of regulatory limitations prior to use.Specific hazards statements are given in Section6.2.Referenced Documents2.1ASTM Standards:D1121Test Method for Reserve Alkalinity of Engine Coolants and Antirusts2D1287Test Method for pH of Engine Coolants and Anti-rusts2D1384Test Method for Corrosion Test for Engine Coolants in Glassware2G1Practice for Preparing,Cleaning,and Evaluating Cor-rosion Test Specimens32.2Federal Standard:4CFR Title29OSHA Regulations3.Summary of Test Method3.1This test method involves the operation of a standard passenger car engine on a dynamometer stand under constant speed,load,and coolant temperature conditions for a total of 700h.The performance of the coolant is judged by examina-tion of(1)coolant samples,(2)metal corrosion specimens,and (3)cooling system components.4.Significance and Use4.1This test method provides a laboratory technique ca-pable of reproducing the complex environmental stresses a coolant encounters under actual engine operating conditions. The test method provides improved discrimination over glass-ware and simulated service tests and improved correlation with field service.Although the test method is particularly valuable for developing coolants for increased service requirements,it remains thatfield testing is necessary to evaluate coolant performance completely.5.Apparatus5.1Test Engine—The test engine shall be a volume production passenger car engine of cast iron or aluminum construction.Engine speed and brake horsepower should be calculated and adjusted to be equivalent to a96.5km/h(60 mph)level road load.Aluminum accessories,such as coolant pump and timing chain cover,are optional.The engine shall be equipped with a matching radiator and pressure cap.A coolant overflow reservoir and closed-system pressure cap are op-tional,except when specified by the manufacturer.Assemble the test components to provide a complete cooling system.The relative positioning of the radiator and engine should duplicate, as closely as practicable,the mounting in the automobile with the fan omitted.All radiator hose lengths should be held to a minimum.The radiator shall be cooled by forced air.5.2Instrumentation and Control(See Fig.1)—Run the engine on a test stand coupled to an engine dynamometer with appropriate accessories for control of the designated operating conditions.Measure engine coolant temperature out of the engine at a point immediately adjacent to the coolant outlet. Measure manifold vacuum,oil pressure,and exhaust pressure at appropriate points and monitor them throughout the test in order to ensure proper engine performance.Install a pressure gage in the outlet tank of a crossflow radiator or the top tank ofa downflow radiator to read the gage pressure.5.3Corrosion Measurements:5.3.1Evaluate corrosion protection using metal specimens. The specimen arrangement shall be basically that used in Test Method D1384.The specimen bundle is shown in Fig.2. Preparation,cleaning,and weighing of the metal specimens are described in Test Method D1384and Practice G1.Each specimen bundle shall be held in a canvas-reinforced phenolic1This test method is under the jurisdiction of ASTM Committee D15on EngineCoolants and is the direct responsibility of Subcommittee D15.10on Dynamometerand Road Tests.Current edition approved Dec.15,1994.Published February1995.Originallypublished as D2758–st previous edition D2758–86(1991)e1.2Annual Book of ASTM Standards,V ol15.05.3Annual Book of ASTM Standards,V ol03.02.4Available from the Occupational Safety and Health Administration,200Constitution Ave.,N.W.,Washington,DC20008.1Copyright©ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States.tube (see Fig.3)which,in turn,is contained in a e two types of specimen capsules:full-flow and bypass.Install the full-flow capsule in the upper radiator hose,and connect the bypass capsule across the heater taps of the engine.Details of the capsules are shown in Fig.4and Fig.5.The full-flow capsule shall contain three sets of specimens;weigh and replace one set with a fresh set at 100-h increments,and weigh two sets at the conclusion of the test.The bypass capsule shall contain three sets of specimens;clean,weigh,and replace the first set at 100-h increments.Clean and weigh the second set at 400h.Replace,clean,and weigh this set at the end of the test.Clean and weigh the third set at the end of the test.5.3.2Position the full-flow capsule in the upper radiator hose at a point below the radiator coolant level.5.3.3The bypass capsule should be located in close prox-imity to the engine in order to avoid excessive coolant temperature drop.5.3.4Equip the bypass capsule with a temperature-measuring device to assure that normal flow is being main-tained.(A temperature drop from normal operating temperature indicates an obstruction in the bypass circuit.)A mounting bracket attached to the radiator stand is recommended.Mount the capsule below the radiator coolant level in a vertical position.Connect the bottom fitting of the capsule with a rubber hose to the standard heater supply nipple,and connect the top fitting to the return nipple on the coolant pump.5.4Fuel and Crankcase Oil —Because of the extended duration of this test,it is suggested that high-quality fuels and motor oils be selected to control combustion problems and achieve maximum valve life.6.Precautions6.1Safety Precautions :6.1.1Coolant —All coolant concentrates and their solutions should be considered harmful or fatal if swallowed.6.1.2Specimen Cleaning —When cleaning aluminum speci-mens with chromic acid/orthophosphoric acid solution,use fume hood.6.1.3Personal Protection —Appropriate personal protection equipment (safety glasses,gloves,etc.)should be worn at all times when working with hot,pressurized engine systems.In general,engine speed should be lowered to 1000rpm at no load,and the temperature and pressure on the cooling system should be lowered to a level below the boiling point of the coolant before approaching the engine.To avoid possible burns,care should be exercised in venting and opening the radiator pressure cap.6.1.4Safety Guards —Sturdy safety guards must be used for the fan belt,pulleys,couplings,and drive shaft (see OSHA Regulations,CFR Title29).FIG.1Air CoolingSetup6.1.5Maintenance of Physical Equipment —In the operation and planning of the dynamometer test facility,adequate fore-thought must be given to the fuel system,exhaust system,fire hazards,and general housekeeping in order to maintain ahighN OTE 1—A Alternate specimen bundles are shown in Test Method D1384.Metric Equivalentsin.0.0601⁄161⁄83⁄161⁄417⁄647⁄161⁄212mm1.521.593.184.766.356.7511.1112.72551FIG.2Corrosion SpecimenBundleMetric Equivalentsin.3⁄161⁄47⁄16115⁄1621⁄1621⁄2mm4.766.3511.1149.2152.3963.5N OTE 1—To achieve snug fit of the specimen bundle in the tube,add insulating washers as necessary under the brass nut on the specimen bundle.FIG.3Specimen BundleSleevelevel of safety standards.For example,checks for leaks in the fuel,oil,and exhaust systems must be made on a continuing basis,and consideration must be given to the routing of a hot exhaust system in an area of combustible materials.7.Preparation of Apparatus 7.1Engine Reconditioning :7.1.1Check the engine and recondition,if necessary,prior to each test run.For each new engine,prior to a series of tests,and those engines being reconditioned for further testing,install new cylinder head gaskets;the engine manufacturer’s recommendations should be followed regarding the use of gasket sealing compounds.When no specific recommendation is made by the engine manufacturer,the cylinder head gaskets and other coolant sealing gaskets should be coated with an adhesive sealant.This will ensure against coolant and exhaust gas leakage at some advanced point in the test,possibly voiding the test and its results.A new radiator should be installed before each test.The cooling system should be checked for the following common defects:(1)cylinder head gasket leakage resulting in exhaust gas contamination of the coolant,(2)air induction into the coolant due to a worn coolant pump seal,and (3)defective lower radiator hose connection.Methods of checking for these defects appear in Annex A1.7.1.2Clean the engine cooling system with a chelator-type commerical cleaner (see Annex A2).Replace all hoses after the cleaning procedure,but before each test.7.2Installation of Test Specimens and Coolant :7.2.1Prior to the installation of the coolant,install a new aluminum coolant outlet (if the engine is so equipped),along with a thermostat fixed in the full open position (see Note).Flat washers should be used under the coolant outlet-attaching bolt heads to minimize damage to the mounting flanges.Install the specimen-containing capsules at this time.N OTE 1—Thermostats of different manufacturers have different design minimum travel positions.“Full open”would mean the maximum travel.To block a thermostat open,the power element should be drilled and tapped for an adjusting screw,soldered into position and cut off.Never solder the piston to the piston guide as this may cause damage or annealing of other thermostat components.To determine maximum travel,measure valve position equivalent to 11°C (20°F)above stamped opening temperature;for example,89°C 111°C 5100°C ~192°F 120°F 5212°F !.7.2.2Based upon careful measurement of the volume of the system,add a measured amount of concentrated coolant directly to the cooling system to provide a 40volume %coolant solution when filled to overflow with watercontainingMetric Equivalentsin.11⁄2221⁄4mm3850.857FIG.4Upper Radiator Hose Full Flow SpecimenCapsuleMetric Equivalentsin 3⁄821⁄4mm9.557FIG.5By-Pass SpecimenCapsule100ppm each of chloride,sulfate,and bicarbonate ions (see Annex A3).If desired,single-phase-inhibited coolant may be premixed with corrosive water in a clean container and added to the cooling system as a solution.Under no conditions premix external to the cooling system at the initiation of the test two-phase coolants containing polar oils.Before starting the test and after installing test coolant,conduct a 103-kPa (15-psi)pressure leakage test to check for external coolant leakage at hoses,gaskets,and coolant pump.7.2.3With the engine running at 1000rpm no load and 93°C (200°F)coolant outlet temperature,drain sufficient coolant to bring the radiator level from overflow to 19mm (3⁄4in.)below the pressure cap seat for down-flow radiators,and 38mm (11⁄2in.)below the pressure cap seat for cross-flow radiators.(When radiator is equipped with an overflow reservoir and closed-system pressure cap,coolant level should be at the pressure cap seat.)Replace radiator cap.Save the drained coolant,and add it to 2-L (2-qt)sample of premixed 40%test coolant and corrosive water solution to use as makeup throughout the test.8.Procedure8.1Maintain the following test conditions throughout the test method,except for the inspections detailed in subsequent sections:Coolant40volume %concentration of test coolant in 100-100-100corrosive water Coolant outlet temperature 9362°C (20063°F)or optional Exhaust pressure 0to 25.4mm (0to 1in.)Hg Test duration 700hThermostat Fixed to remain full openRadiator cap Standard specification for the engine cool-ing systemCoolant level19mm (3⁄4in.)below pressure cap seat for down-flow radiators38mm (11⁄2in.)below pressure cap seat for cross-flow radiatorsAt pressure cap seat when radiator is equip-ped with an overflow reservoir and clos-ed-system pressure capSpeed and brake hPEquivalent to 96.5km/h (60mph)level road load8.2Perform periodic inspections throughout the test,as given in Table 1.9.Interpretation and Significance of Results9.1The test method is intended to provide a more compre-hensive evaluation of coolant performance than is obtainable with glassware and stimulated service tests.Correlation with field service is generally good for engines of similar design and material,but depends to a significant degree on the investiga-tor’s ability to interpret test results in relation to field service experience.Field service will inherently impose variations in severity.9.2The individual specimen weight loss values have limited significance in terms of absolute corrosion protection with respect to field service.Instead,they must be compared to baseline values established with coolants of known field service performance.The comparative weight loss values encountered with those specimens that remain undisturbed for the duration of the test indicate overall corrosion protection by the test coolant.These specimens should be the most valuable to predict field service performance.The specimens,which are replaced at predetermined intervals,and present a clean active surface,may be used to predict extended coolant performance as related to inhibitor depletion and formula degradation rate.A change in weight loss pattern may indicate coolant deterio-ration even though the solution characteristics and undisturbed specimen weight losses indicate a satisfactory condition.9.3Reserve alkalinity depletion also may be used to evalu-ate coolant service life and performance,provided proper precautions in interpretation are observed.After an initial reduction due to inhibitor reaction on cooling system surfaces,the reserve alkalinity will normally decrease gradually with test hours.Variation from this general pattern is cause for investi-gation.9.4The clean engine dynamometer test provides coolant evaluation under the duration,heat rejection,and other envi-ronmental conditions which exist in service.Results are particularly significant when related to a background of expe-rience accumulated in a particular engine design.A compre-hensive determination of general serviceability should include engine dynamometer tests in several types of engines and in prerusted as well as clean-cooling systems.For final proof,aTABLE 1Periodic InspectionsOccurrenceOperational Sequence1h,100h,and every 100h thereafter Reduce the engine speed to 1000rpm no load and 93°C (200°F)coolant temperature.Withdraw 60-mL (2-oz)coolant sample.Samples should be analyzed in accordance with Test Methods D 1287and D 1121.Each 24-h operatingReduce the engine speed to 1000rpm no load and 93°C (200°F)coolant temperature.Remove the pressure cap.Check the coolant level and,if required,adjust to the prescribed level with the reserve premixed makeup solution.The 2L (2qt)of reserve makeup solution should be enough for the entire test.However,if more additions are needed,they must be recorded and reported.Each 100-h operating periodStop the engine and withdraw the 60-mL (2-oz)coolant sample.Remove the 100-h incremental specimen bundle for weighing.Replace with a new bundle.Withdraw sufficient coolant from the system to permit addition of all available reserve makeup solution.Retain the withdrawn coolant reserve makeup and rotate at the next 100-h checkpoint.Change the crankcase oil.Adjust the coolant level,replace the pressure cap,and return engine to test operation.400h of operation In addition to 100-h incremental specimens,remove and weigh the 400-h bypass specimens.Replace with a new bundle (400to 700h).700h of operationTerminate the test.Withdraw 500-mL (1-pt)coolant sample and remove all of the test components.Clean and weigh thespecimens.new coolant formulation should be performance tested in field vehicles under actual driving conditions.10.Report10.1Report the following information:10.1.1Test Equipment and Operating Conditions :10.1.1.1Engine make and model,10.1.1.2Radiator make and model,10.1.1.3Average engine speed,rpm,10.1.1.4Average engine load,bhp,10.1.1.5Average coolant outlet temperature,°C (°F),10.1.1.6Test duration,h,and10.1.1.7Accumulated engine hours at the start of the test.10.1.2Coolant Information :10.1.2.1Test coolant identification,10.1.2.2V olume of coolant in the system at the start of the test,10.1.2.3Coolant additions during test (corrected for samples),10.1.2.4pH and reserve alkalinity of coolant samples every 100h,10.1.2.5Appearance of coolant samples every 100h,and 10.1.2.6Glycol content of coolant samples every 100h.10.1.3Corrosion Data :10.1.3.1Corrosion specimen weight losses,milligrams per specimen,for each 100h,for 400h,from 400to 700h,and for 700h,10.1.3.2Condition of the radiator at the conclusion of the test,inspected by sectioning representative areas of the tubes,top tank,and bottom tank,and10.1.3.3Condition of engine coolant jacket interior at the conclusion of the test,as viewed through the coolant outlet opening or other accessible opening.11.Precision and Bias11.1Repeatability is generally good,particularly when corrosion rates are low,although large deviations may occur occasionally with the poorer performing coolants.Standard deviations are generally greater when higher weight losses areexperienced.Variations result from differences in specimen composition,grain structure and surface finish,and the random nature of corrosion phenomena.Operating variables affecting the data include the amount of air inducted during the test,residual contaminants in the cooling system at the start of the test,and the amount of fresh coolant added during the test.It is not unusual for the highest weight loss of a given metal to exceed the lowest by a magnitude of four or more.11.2Reproducibility among different laboratories is gener-ally poorer than repeatability and tends to become worse as corrosion increases,especially when specimen weight losses exceed 50mg per specimen.11.3Table 2shows the repeatability established by one laboratory with three tests on the same formula,Coolant B.Table 3shows the reproducibility established by three labora-tories running one test each on the same formula,Coolant C.12.Keywords12.1dynamometer;engine coolants;engine dynamometerTABLE 2Repeatability in Three ASTM Engine Dynamometer Tests:One Laboratory with Coolant BInspection Periods andSamplesCorrosion Weight Losses,mg per SpecimenUpper Radiator HoseBypass CapsuleTest 1Test 2Test 3Test 1Test 2Test 30to 100h:Cast aluminum 921200Cast iron 4113+1+2Steel 21070+1Brass 1543912Solder 790791Copper 10618110to 400h:Cast aluminum 1443Cast iron 50+3Steel 110Brass 10511Solder 821Copper1353(Average of Two Bundles)0to 700h:Cast aluminum 11531763Cast iron 4+2+25+10Steel 100300Brass 1323523Solder 5+12812Copper10221123ANNEXES(Mandatory Information)A1.DETECTION OF EXHAUST GAS LEAKAGE AND AIR INDUCTIONA1.1Exhaust Gas Leakage TestA1.1.1Cylinder head joint failure resulting in exhaust gas contamination of the coolant may be detected by one of the following procedures:A1.1.1.1A carbon monoxide detector may be used for checking gases deaerating from the coolant water running the engine at 35hp and 2800rpm for 15min and returning to idle.With the radiator cap off,gas samples can be taken near the surface of the coolant in the top tank.A positive result should be treated with discretion because false indications of carbon monoxide can be obtained from other possible vapor compo-nents such as hydrogen and ethylene glycol.For this reason,the following “quick-check”should be performed for confir-mation or as an alternative.A1.1.1.2Start the “quick-check”with the engine cold.Remove the fan belt from the water pump drive pulley to prevent pump operation.Drain the system until the coolant is just below the thermostat housing level.Remove the housing and thermostat;then add water until it overflows at the thermostat opening.Start the engine and quickly load to 22.5bhp,1800rpm.The appearance of bubbles or sudden rise ofliquid at the block outlet to the radiator indicates exhaust gas leakage.The test must be run quickly before boiling starts because steam bubbles give misleading results.A1.2Air Induction TestA1.2.1An air induction test should not be performed until it is certain that exhaust gas leakage is not occurring.Suction of air into the system at a defective lower radiator hose connec-tion or because of a worn coolant pump thrust seal may be detected as follows:A1.2.1.1Adjust the liquid level in the radiator,allowing room for expansion,to avoid any overflow during test.Replace the normally used pressure cap with a plain,airtight cap.Attach a length of rubber tube to the lower end of the overflow pipe.Radiator cap,overflow pipe,and rubber tube connections must be airtight.Run engine at speed and under load to stabilize the coolant temperature at 93°C (200°F).Without changing oper-ating conditions,put the end of the rubber tube into a bottle of water,avoiding kinks or loops that might block the flow of air.A continuous stream of bubbles in the water bottle indicates that air is being drawn into the cooling system.TABLE 3Reproducibility in ASTM Engine Dynamometer Tests:Three Different Laboratories with Coolant CInspection Periods andSamplesCorrosion Weight Losses,mg per SpecimenUpper Radiator HoseBypass CapsuleLab CLab J Lab U Lab C Lab J A Lab U 0to 100h:Cast aluminum (850)B114923076136Cast iron 10+2100Steel 112110Brass 815591311Solder 54115736210762Copper 716471510to 400h:Cast aluminum 3511930Cast iron (100)B21Steel 122Brass 9219Solder 5591131Copper92713(Average of Two Bundles Except Lab C)0to 700h:Cast aluminum 731611064612366Cast iron +211012Steel 113122Brass 422732014Solder 609612944100137Copper329533211ALaboratory J ran a test engine used in previous test procedures which included cleaning with oxalic acid.Other engine test work has shown that previous acid cleaning can increase specimen weight losses.BWeight loss value considered anomalous and wasdiscarded.A2.ENGINE COOLING SYSTEM CLEANING PROCEDUREA2.1Drain the cooling system.Remove the thermostat. A2.2Fill cooling system with tap water.Add manufactur-er’s recommended concentration of chelator type commercial cleaner.Run1h at speed and under load to stabilize coolant temperature at93°C(200°F).Drain.A2.3Reverseflush with hot water60to71°C(140to 160°F)for5min.Drain.A2.4Fill cooling system with tap water.Run15min at speed and under load to stabilize coolant temperature at93°C (200°F).Drain.A2.5Reverseflush with hot water60to71°C(140to 160°F)for5min.Drain.A2.6Repeat steps A2.4and A2.5,and take a4-oz(100-mL) bottle sample before draining.If there is sediment present,or if foaming is evident,repeat steps A2.4and A2.5again,or repeat as many times as necessary to obtain a clear,non-foaming sample.A2.7Replace all hoses carrying coolant.A2.8Install test coolant immediately.N OTE A2.1—Any new,used,or reconditioned engine exhibiting exces-sive rusting which cannot be cleaned by this procedure should be replaced.A3.PREPARATION OF CORROSIVE WATERA3.1The specified corrosive water can be prepared by dissolving the following amounts of anhydrous sodium salts in a quantity of distilled or deionized water:sodium sulfate148gsodium chloride165gsodium bicarbonate138gThe resulting solution should be made up to a volume of1 L with distilled or deionized water at20°C.A3.1.1If relatively large amounts of corrosive water are needed for testing,a concentrate may be prepared by dissolv-ing ten times the above amounts of the three chemicals,in distilled or deionized water,and adjusting the total volume to 1L by further additions of distilled or deionized water.When needed,the corrosive water concentrate is diluted to the ratio of one part by volume of concentrate to nine parts of distilled or deionized water.ASTM International takes no position respecting the validity of any patent rights asserted in connection with any item mentioned in this ers of this standard are expressly advised that determination of the validity of any such patent rights,and the risk of infringement of such rights,are entirely their own responsibility.This standard is subject to revision at any time by the responsible technical committee and must be reviewed everyfive years and if not revised,either reapproved or withdrawn.Your comments are invited either for revision of this standard or for additional standards and should be addressed to ASTM International Headquarters.Your comments will receive careful consideration at a meeting of the responsible technical committee,which you may attend.If you feel that your comments have not received a fair hearing you should make your views known to the ASTM Committee on Standards,at the address shown below.This standard is copyrighted by ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959, United States.Individual reprints(single or multiple copies)of this standard may be obtained by contacting ASTM at the above address or at610-832-9585(phone),610-832-9555(fax),or service@(e-mail);or through the ASTM website().。

发动机冷却液对铝质散热器片基材快速腐蚀试验方法探索

综 合 现有 发动 机 冷 却 液 模 拟 试 验 方 法 ,均 存 在 时 问长 、试 验 区分度 不 明显等 缺点 ,无 法满 足发 动 机 冷却 液快 速选 型 的 要求 ,因此 有 必 要 探 索 一 种 试 验 周期较短 、具有较好 区分度的模拟腐蚀试验方法。 1 试 验部 分 1.1 试 验 样 品

L/s,试验 时问约 1200 h。Zayna等人在 特制 的试 验设 备 中以流量 约为 1.6 L/s进 行 250 h实 验室 测试 ,分 别对 比了 Oyama溶 液 (简 称 OY水 )与 ASTM 水 对铝 合金 的点蚀孔深度 ,结果 表 明 ,OY水 对多 种铝合 金有 较强 的腐 蚀性且有非 常 明显 的区分度 ¨J。

xu Yang ,XU Xiao — peng’ ,

W ANG Hong—zhi ,LIU Xian—jun

(I China FAW Corporation Limited R&D Center,Changchun 13001 l,China;

2 Radiator Branch Co of FAW Fawe r Automotive Parts Co ,Ltd.,Changchun 13001 3,China)

关键词 :发动机冷却液 ;铝质散热器片基材 ;快速腐蚀试验 中图 分 类 号 :TE626.3 文 献 标 识 码 :A

Research of Rapid Corrosion Test M ethod of Eng ine Coolant on the Substrate of the Alum inous Radiator

汽车零部件及材料试验室循环腐蚀试验方法-中国汽车工程学会标准

汽车零部件及材料试验室循环腐蚀试验⽅法-中国汽车⼯程学会标准《汽车零部件及材料实验室循环腐蚀试验⽅法》编制说明(标准征求意见稿)A. ⼯作简况1. 任务来源本标准依据中国汽车⼯程学会2015年10⽉16⽇印发中汽学函[2015]76号《中国汽车⼯程学会技术标准起草任务书》,任务书编号2015-1制定,标准名称《汽车零部件及材料实验室循环腐蚀试验⽅法》。

本标准主要完成单位:中国第⼀汽车股份有限公司技术中⼼,美国Q-Lab 公司中国代表处,重庆长安汽车股份有限公司等。

2. 主要⼯作过程2.12015年7⽉由中国第⼀汽车股份有限公司技术中⼼向中国汽车⼯程学会(以下简称中汽学会)提出制定《汽车零部件及材料实验室循环腐蚀试验⽅法》标准的申请,当年8⽉成⽴了标准⼯作组,提出规划并进⾏分⼯。

2.2⼯作组于2015年9⽉召开标准讨论会,确认撰写⼤纲和章节⽬录。

会后组织实验室循环腐蚀试验与户外腐蚀对⽐试验,并对对⽐试验⼯作进⾏分⼯,确定样品提供单位、实验室循环腐蚀试验单位和户外腐蚀测试试验单位。

2.3先后有10家主机⼚的参与单位,根据汽车⽣产的实际⼯艺提供了试验样品。

试验⼀共收到21种试验样品,其中有效试验样品19种(样板信息见表10)。

这19种试验样品经过对分层膜厚和总厚度的测试和记录,筛选外观合格的最终的样板数量是4257⽚。

样品准备的截⽌时间是2017年2⽉。

2.4经本标准的主要起草单位⼈员,分别是王纳新、王振尧、孙杏蕾、瞿华盛和张恒。

在各个参加单位准备样品期间,讨论通过了本标准的试验⽅案和实施路线。

⾸先,确定本标准的试验分两部分:⼏种实验室的循环腐蚀试验⽅法和验证实验室试验的户外腐蚀试验。

其中,户外腐蚀试验分为两类,⼀类是户外加速腐蚀试验,⼀类是户外⾃然腐蚀试验。

其次,通过⽐对试验和筛选,主要起草⼈员讨论决定:(1)户外加速腐蚀试验分别在2个不同的试验场进⾏,⼀个是中国船舶重⼯集团公司第七⼆五研究所厦门分部的试验场,在厦门海边,属于⾃然加速腐蚀,总的试验时间是2年;另⼀个是海南热带汽车试验有限公司的试验场,在海南琼海,⼈⼯喷洒盐⽔,属于⼈⼯加速腐蚀,总的试验时间也是2年。

防冻液腐蚀试验标准

防冻液腐蚀试验标准

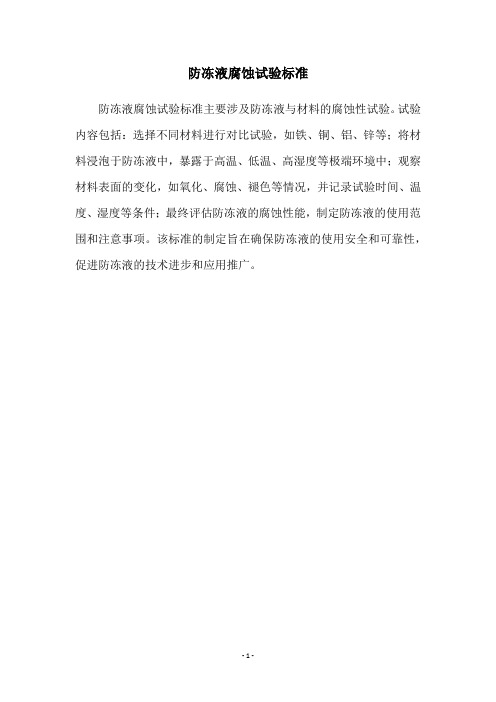

防冻液腐蚀试验标准主要涉及防冻液与材料的腐蚀性试验。

试验内容包括:选择不同材料进行对比试验,如铁、铜、铝、锌等;将材料浸泡于防冻液中,暴露于高温、低温、高湿度等极端环境中;观察材料表面的变化,如氧化、腐蚀、褪色等情况,并记录试验时间、温度、湿度等条件;最终评估防冻液的腐蚀性能,制定防冻液的使用范围和注意事项。

该标准的制定旨在确保防冻液的使用安全和可靠性,促进防冻液的技术进步和应用推广。

- 1 -。

ASTMD277076标准《发动机冷却液模拟内部腐蚀试验方法》

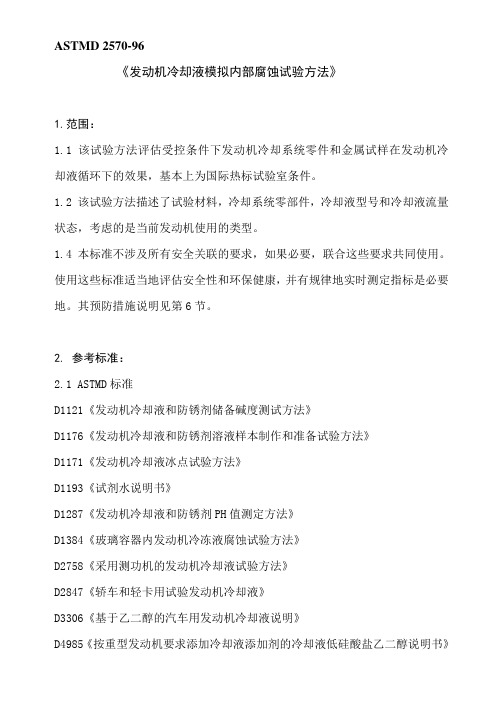

ASTMD 2570-96《发动机冷却液模拟内部腐蚀试验方法》1.范围:1.1 该试验方法评估受控条件下发动机冷却系统零件和金属试样在发动机冷却液循环下的效果,基本上为国际热标试验室条件。

1.2 该试验方法描述了试验材料,冷却系统零部件,冷却液型号和冷却液流量状态,考虑的是当前发动机使用的类型。

1.4 本标准不涉及所有安全关联的要求,如果必要,联合这些要求共同使用。

使用这些标准适当地评估安全性和环保健康,并有规律地实时测定指标是必要地。

其预防措施说明见第6节。

2. 参考标准:2.1 ASTMD标准D1121《发动机冷却液和防锈剂储备碱度测试方法》D1176《发动机冷却液和防锈剂溶液样本制作和准备试验方法》D1171《发动机冷却液冰点试验方法》D1193《试剂水说明书》D1287《发动机冷却液和防锈剂PH值测定方法》D1384《玻璃容器内发动机冷冻液腐蚀试验方法》D2758《采用测功机的发动机冷却液试验方法》D2847《轿车和轻卡用试验发动机冷却液》D3306《基于乙二醇的汽车用发动机冷却液说明》2.2 SAE标准(美国工程师协会)SAE J20e《冷却液系统软管标准》3.试验方法概述:3.1 发动机冷却液在190℉(88℃)条件下,在一个流量闭环系统内运行1064h。

这个流量闭环系统包括一个金属储液箱,一个汽车冷却液泵,一个汽车散热器和连接用软管。

发动机冷却系统的典型金属试样安装在储液箱内部,储液箱是一个圆柱缸。

试验结束后,通过测定典型试样的质量损失和对零部件内表面的目测来评定耐腐蚀特性。

4.意义和使用4.1 该试验方法接近发动机冷却系统的闭式工作状态,比玻璃容器内的试验方法(D1384)提供了更好的评估法和发动机冷却液的选择审查。

一个经过改进的系统,通过使用汽车冷却系统零部件达到控制冷却液循环的目的,能更大限度地检查金属表面区域。

4.2 尽管本试验方法提供了差异性的改善,但它不能确切地预测完全符合要求的耐腐蚀特性。

发动机冷却液模拟工作腐蚀试验标准试验方法1

ASTM名称:D2570-96发动机冷却液模拟工作腐蚀试验标准试验方法1该标准以固定名称D2570发行;名称后紧接着的数字表明首次采纳的年份,或在发生修改的情况下,指的是最后一次修改的年份。

括号内的数字指最后一次批准的年份.上标(ε)指自最后一次修改或重新批准后,进行过编辑修改。

1范围1.1该试验方法评估了在受控制的,基本上等温的实验室条件下,循环的发动机冷却液对金属试样及汽车冷却系统部件的影响。

1.2该试验方法规定了当前汽车使用的典型的试验材料,冷却系统部件,冷却液类型,冷却液流动条件。

1.3以SI或英寸-磅单位制表示的值被视为标准值。

括号内的值为近似值,仅供参考。

1.4本标准并非旨在说明所有与其使用相关的安全问题(如果存在的话)。

本标准的用户应负责在使用前确定适当的安全及健康操作规程,并确定规章限定的适用性。

第6部分给出了特殊的预防说明。

2引用文件2.1ASTM标准:D1121发动机冷却液及防锈液储备碱度的试验方法2D1176试验用发动机冷却液水溶液或防锈液取样及制备的试验方法2D1177发动机冷却液冰点试验方法2D1193试剂水技术规范3D1287发动机冷却液及防锈液PH值试验方法2D1384在玻璃器皿中发动机冷却液腐蚀试验的试验方法2D2758使用发动机测功机试验发动机冷却液的试验方法2D2847在轿车及轻型卡车中试验发动机冷却液的操作规程2D3306汽车及轻型车中乙二醇基发动机冷却液技术规范2D4985需要首先加注SCA的重型发动机低硅酸盐乙二醇基发动机冷却液技术规范22.2SAE标准:4SAE J20e冷却液系统软管标准3试验方法小结3.1发动机冷却液在190°F(88℃)时,在一包含金属液池(metal reservoir),汽车冷却液泵,汽车散热器,及橡胶连接软管的流动回路中循环1064小时。

在金属液池中装上了代表发动机冷却系统金属的试样,金属液池模拟发动机汽缸体。

在试验结束时,通过测量试样的质量损失并通过目视检查部件的内表面确定冷却液的防腐蚀特性。

冷却液检测项目及标准

大小有关,也与溶液中形成的共扼酸碱的浓度有关。共 扼酸碱的浓度越大,溶液的缓冲能力越强,储备碱度也 就越大。11、腐蚀性能冷却系统由不同

金属组成,不同金属的耐蚀性能有差别,但任何一种金 属发生严重腐蚀都会使冷却系统泄漏,因此防腐蚀性能 是冷却液能够连续使用的重要前提,腐蚀

性能是冷却液最重要的基本性能。器重,玻璃器皿腐蚀 测定法是最早制定的冷却液腐蚀性能测定方法。最早的 玻璃器皿测试方法版本为ASTM制定的

物也能降低冰点,如果使用了这类无机物来降低冰点, 则会对冷却系统造成很大的危害。冷却液中使用了这类 无机会降低冰点时,灰分很大,因此测量

灰分也能发现溶液中是否含有对冷却系统有害成分,我 国的测试方法为SH/T0067《发动机冷却液和防锈剂灰分 含量测定法》。9、PH值由于

腐蚀发生的实质是电化学氧化还原过程,PH值是影响腐 蚀速度的一个重要因素,因此通常要求冷却液保持在一 定的PH值范围内。冷却液缓蚀体系中

放的过程中不可避免的会接触到汽车表面的有机涂料, 冷却液中的有机组分,可能对有机涂料具有侵蚀作用, 为考察冷却液对汽车表面有机涂料的影响

,我国制定了SH/T0084《冷却系统化学溶液对汽车表面 有机涂料影响的实验方法》。8、 灰分冷却液中含足量的 通过测量灰分可以了解无机添加剂的含量, 但测量无法直接表明冷却液是否具有足够的防腐蚀性能。 由于其他具有腐蚀性的有机物如氯化

冷却液的冰点。4、 冰点冷却液使用过程中的一项重要性 能是要具有防冻性能,所以有时冷却液又称防冻液,防 冻液在低温条件下的防冻性能决定于

冰点,不同的防冻剂含量对应不同的冰点范围。我国目 前的测试方法是根据D1177制定的SH0090《发动机冷却液 冰点测试法》。5、 沸点

冷却液的一个重要功能是防止暴沸。冷却液暴沸会在金 属表面和冷却液液面之间形成一层蒸汽层,使冷却液无 法和金属表面进行正常的热交换,使散热

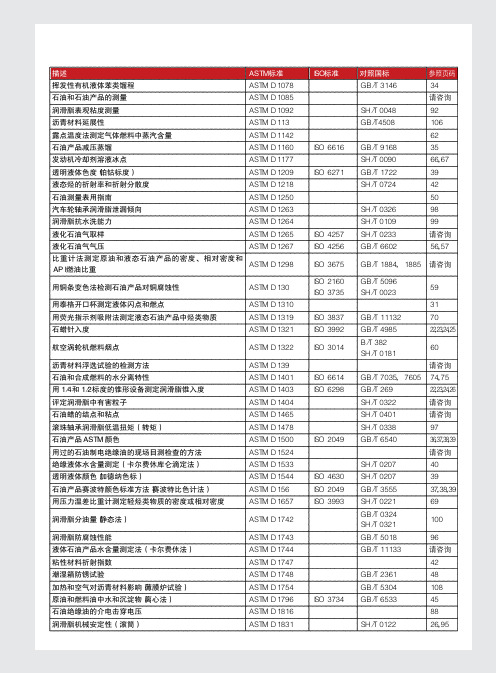

ASTM标准与国内标准对应表

描述ASTM标准ISO标准对照国标参照页码挥发性有机液体苯类馏程ASTM D1078GB/T 314634石油和石油产品的测量ASTM D1085请咨询润滑脂表观粘度测量ASTM D1092SH/T 004892沥青材料延展性ASTM D113GB/T4508106露点温度法测定气体燃料中蒸汽含量ASTM D114262石油产品减压蒸馏ASTM D1160ISO 6616GB/T 916835发动机冷却剂溶液冰点ASTM D1177SH/T 009066,67透明液体色度(铂钴标度)ASTM D1209ISO 6271GB/T 172239液态烃的折射率和折射分散度ASTM D1218SH/T 072442石油测量表用指南ASTM D125050汽车轮轴承润滑脂泄漏倾向ASTM D1263SH/T 032698润滑脂抗水洗能力ASTM D1264SH/T 010999液化石油气取样ASTM D1265ISO 4257SH/T 0233请咨询液化石油气气压ASTM D1267ISO 4256GB/T 6602 56,57比重计法测定原油和液态石油产品的密度、相对密度和API 燃油比重ASTM D1298ISO 3675GB/T 1884,1885请咨询用铜条变色法检测石油产品对铜腐蚀性ASTM D130ISO 2160ISO 3735GB/T 5096SH/T 002359用泰格开口杯测定液体闪点和燃点ASTM D131031用荧光指示剂吸附法测定液态石油产品中烃类物质ASTM D1319ISO 3837GB/T 1113270石蜡针入度ASTM D1321ISO 3992GB/T 498522,23,24,25航空涡轮机燃料烟点ASTM D1322ISO 3014B/T 382SH/T 018160沥青材料浮选试验的检测方法ASTM D139请咨询石油和合成燃料的水分离特性ASTM D1401ISO 6614GB/T 7035,760574,75用1/4 和1/2 标度的锥形设备测定润滑脂锥入度ASTM D1403ISO 6298GB/T 26922,23,24,26评定润滑脂中有害粒子ASTM D1404SH/T 0322请咨询石油蜡的结点和粘点ASTM D1465SH/T 0401请咨询滚珠轴承润滑脂低温扭矩(转矩)ASTM D1478SH/T 033897石油产品ASTM 颜色ASTM D1500ISO 2049GB/T 654036,37,38,39用过的石油制电绝缘油的现场目测检查的方法ASTM D1524请咨询绝缘液体水含量测定(卡尔费休库仑滴定法)ASTM D1533SH/T 020740透明液体颜色(加德纳色标)ASTM D1544ISO 4630SH/T 020739石油产品赛波特颜色标准方法(赛波特比色计法)ASTM D156ISO 2049GB/T 355537,38,39用压力温差比重计测定轻烃类物质的密度或相对密度ASTM D1657ISO 3993SH/T 022169润滑脂分油量(静态法)ASTM D1742GB/T 0324 SH/T 0321100润滑脂防腐蚀性能ASTM D1743GB/T 501896液体石油产品水含量测定法(卡尔费休法)ASTM D1744GB/T 11133请咨询粘性材料折射指数ASTM D174742潮湿箱防锈试验ASTM D1748GB/T 236148加热和空气对沥青材料影响(薄膜炉试验)ASTM D1754GB/T 5304108原油和燃料油中水和沉淀物(离心法)ASTM D1796ISO 3734GB/T 653345石油绝缘油的介电击穿电压ASTM D181688润滑脂机械安定性(滚筒)ASTM D1831SH/T 012226,95石油产品测试标准检索目录 Test Method Standards Index液化石油气挥发性ASTM D1837GB/T 1328770液化石油气对铜片腐蚀性ASTM D1838ISO 6251SH/T 023258石油产品康氏残碳标准ASTM D189ISO 6615GB/T 26834,52微处理控制的恒温量热器测量煤和焦炭总热值ASTM D198946防腐蚀矿物绝缘油的氧化安定性(旋转氧弹法)ASTM D2112GB/T 1258077,78自燃点温度测定方法ASTM D215532液化石油(LP)气中残留物的测试ASTM D215870标准粘度计和粘性油标准的基本校正ASTM D216219润滑脂锥入度测定ASTM D217ISO 2137GB/T 26922,23,24,25沥青运动粘度ASTM D2170GB/T 06192,3,4,8用真空毛细管粘度计测定沥青粘度ASTM D2171GB/T 06209,10超宽温度范围润滑脂滴点ASTM D226593润滑脂耐磨特性(四球法)ASTM D2266102汽轮机油氧化安定性测定法(旋转氧弹法)ASTM D2272SH/T 019377,78润滑油中痕量沉积物ASTM D227345馏分燃料油氧化稳定性(加速法)ASTM D2274ISO12205SH/T 017579,80松脂的抽样和测试ASTM D233请咨询丁烷丁烯混合物中挥发性氯化物的痕量测试方法ASTM D238444航空燃料冰点ASTM D2386ISO 3013GB/T 243064,66,67弹式量热器测定液烃燃料燃烧热值ASTM D240ISO1928GB/T 384,242946乳化沥青测试方法ASTM D24417,43矿物绝缘油氧化稳定性ASTM D244079,80,81石油产品凝点ASTM D2500ISO 3105GB/T 698685,86润滑脂极压性能(Timken蒂姆肯法)ASTM D2509GB/T 11144SH/T 0203请咨询航空汽轮机润滑剂承受低温后粘度和粘度变化ASTM D25325过宽温度范围内润滑油蒸发损失ASTM D259592润滑脂极压性能测试方法(四球法)ASTM D2596SH/T 0202102X 射线光谱法测定石油产品中硫含量ASTM D2622GB/T 11140请咨询液态润滑剂耐磨性能的测定(润滑剂耐热耐压法)ASTM D2670请咨询研究火花点火发动机燃料的辛烷值ASTM D2699GB/T 548768火花点火发动机燃料的发动机辛烷值ASTM D2700GB/T 50368润滑油抗乳化能力特性ASTM D2711GB/T 802245,75润滑液极压特性(Timken蒂姆肯法)ASTM D2782GB/T 11144请咨询润滑油极压特性(四球法)ASTM D2783GB/T 3142GB/T 12583102测定液化石油气中硫(氢氧灯或电灯)ASTM D278444总含硫量痕量(Wickbold 和Beckman 燃烧装置ASTM D278544API 比重(液体比重计法)ASTM D287ISO 3675请咨询加热和空气对移动沥青膜影响 (压延薄膜炉试验)ASTM D2872ISO 2977108润滑油的表面蒸气压力和分子量ASTM D287892石油基液压油磨损特性测定法(叶轮泵法)ASTM D2882请咨询锥入度法测定多相推进剂屈服应力ASTM D288422,24,26原油蒸馏标准试验方法ASTM D2892GB/T 1728079极压润滑油热氧化安定性ASTM D2893GB/T 5004 SH/T 012379,80用布氏粘度计测量润滑剂低温粘度ASTM D2983ISO 3104GB/T 26511,12馏出燃料蜡外观点ASTM D311763用泰格开口测定稀释沥青闪点ASTM D314331煤和煤焦炭分析样品中灰分ASTM D317446石油产品蒸气压力(雷德法)ASTM D323ISO 3007GB/T 801756,57原油中盐含量ASTM D3230GB/T 653243液态润滑剂极压性能(润滑油耐热耐压法)ASTM D3233请咨询石油蜡中溶剂可萃取性ASTM D3235SH/T 0556109小刻度闭杯装置测定液体闪点ASTM D3278ISO 3679GB/T 520830升温下滚珠轴承中润滑脂使用寿命ASTM D3336SH/T 0428请咨询熔融状态下和加热后顺酐和苯酐颜色(铂-钴比例)ASTM D3366请咨询空气释放值ASTM D3427SH/T 030876汽车轮轴承润滑脂寿命ASTM D3527SH/T 077398气体燃料热值及比重和相对密度的计算ASTM D3588请咨询沥青软化点ASTM D36ISO 4625GB/T 4507107水存在下汽轮机油防锈特性(水平圆盘法)ASTM D360360,84杂酚油馏份与残渣比重ASTM D369请咨询油质防腐剂脱水作用ASTM D370请咨询自润滑滑动接点和推力垫圈下材料的磨损率和摩擦系数ASTM D3702请咨询用喷射蒸发法测定燃料中实际胶质ASTM D381GB/T 8019,50955用小刻度闭杯闪点测试器测定闪点ASTM D3828ISO 3679GB/T 520830发动机油边界泵送温度ASTM D3829GB/T 917187原油中水含量(蒸馏法)ASTM D4006GB/T 8929请咨询原油中水和沉积物(离心法)ASTM D400745润滑脂腐蚀性(铜条锈蚀试验)ASTM D4048GB/T 732695测定润滑脂耐水喷射性ASTM D4049SH/T 604399数字密度计测定液体密度和相对密度ASTM D405250石油和石油产品的手工抽样ASTM D4057请咨询润滑液抗磨损特性(四球法)ASTM D4172SH/T 0189102用Setaflash 试验仪(开杯)对液体混合物持续燃烧ASTM D420630在加速条件下测定汽车轮轴承润滑脂渗漏倾向ASTM D429098加抑制剂矿物油的油泥和腐蚀趋势ASTM D4310SH/T 056579,80蒸汽轮机和燃气轮机用矿物透平油的运转时的监测ASTM D4378请咨询石油焦炭分析中灰分ASTM D442246透明和不透明液体运动粘度(包括动态粘度的计算)ASTM D445ISO 3104GB/T 265,111372,3,4,5,7玻璃毛细管运动粘度计的操作说明和规范ASTM D4467杂酚油-煤焦油溶液中焦油酸含量ASTM D453请咨询石油产品残碳测定法(微量法)ASTM D4530ISO10370GB/T1714451,52液压油、飞机涡轮发动机润滑油和其他高精炼油的腐蚀性和氧化稳定性ASTM D463679,80,81,82低温下发动机油屈服应力和表观粘度测定法ASTM D4684SH/T 056287润滑脂润滑的车轮轴承低温扭矩ASTM D469397萃取法测定原油和燃料油中沉积物ASTM D473GB/T 6531请咨询用四变量方程计算十六烷指数ASTM D4737ISO 516534用薄膜氧吸收法对汽车发动机油氧化稳定性ASTM D474277,78用弹式量热器对液态,烃类燃料燃烧热量(中等精确度方法)ASTM D4809GB/T 38446机动车火花点燃式发动机燃料的标准规范ASTM D4814请咨询石油产品灰分ASTM D482ISO 6245GB/T 50846,52卡尔费休滴定法测定原油中水ASTM D492840汽车保养润滑脂的标准分类和规范ASTM D495022,23,24,93,96,97,98,99沥青针入度测定方法ASTM D5ISO 2137GB/T 450919,22,23,24,25用球柱式润滑性评定仪(BOCLE)测量航空涡轮机燃油润滑性ASTM D5001请咨询数字密度计测定密度和液体相对密度ASTM D500250测量航空燃料中燃料系统结冰抑制剂(醚型)ASTM D500642润滑剂摩擦系数测定法(四球磨损试验机法)ASTM D5183SH/T 0762102重烃类混合物蒸馏试验方法 (真空釜式蒸馏法)ASTM D5236GB/T 17475请咨询石油产品中兰氏残炭ASTM D524ISO 4262SH/T 016044汽油氧化稳定性(诱导期方法)ASTM D525ISO 7536GB/T 801854氧超压条件下馏分燃料贮存安定性ASTM D530462用三色刺激值测色法对烃类纯净液体进行测量ASTM D538639废弃材料的总热值和灰值ASTM D546846石油产品蒸气压力ASTM D5482请咨询气相色谱法和氧离子燃烧法测定气体氧化反应ASTM D5599请咨询Tag泰格闭口杯闪点测定法ASTM D56ISO 1523SH/T 073329,31润滑脂的滴点ASTM D566ISO 2176GB/T 492993手动变速箱油和后桥用油的热氧化安定性评定法(L-60-1法)ASTM D5704SH/T 075583用气相色谱法测定汽油中苯和甲苯ASTM D5769请咨询润滑油蒸发损失测定法(诺亚克法)ASTM D5800SH/T 005990原油倾点ASTM D585385,86煤和焦炭总热值ASTM D586546评价柴油机油121℃时耐腐蚀性ASTM D596879,80,81,82稀释合成海水环境的存在于润滑脂防腐蚀性能ASTM D596996油及沥青混合物加热损失ASTM D6SH/T 0736请咨询自动原色法对石油产品颜色ASTM D604538,39烃类润滑基油特性的标准导则ASTM D60742,3,4,5,30,37,44,74,85利用高频往复设备(HFRR)评定柴油燃料润滑性ASTM D6079ISO 12156SH/T 0765,0687103润滑油高温起泡特性ASTM D6082SH/T072272,73石油产品和烃类溶剂苯胺点和混合苯胺点ASTM D611ISO 2977GB/T 26236在动态潮湿条件下润滑油脂防腐蚀特性测定(EMCOR 方法)ASTM D6138ISO 11007SH/T 0700请咨询矿物液压油的标准规范ASTM D61582,3,4,5,30,60,70,80,84,85,从润滑脂中分离油(锥形筛方法)ASTM D6184SH/T 0324含聚合物油剪切安定性的测定(柴油喷嘴法)ASTM D6278SH/T 0103103微量水分测定(卡尔费休)ASTM D6304GB/T 760040测定柴油机和加热燃料冷滤点ASTM D6371SH/T 024863,64,65135℃时柴油机油腐蚀性评价ASTM D659479,80,81,82加抑制剂矿物油在水存在下防锈性能(液相腐蚀)ASTM D665ISO 7120GB/T 1114360,84自动HEITHAUS 滴定分析法ASTM D670349用线性扫描伏安法测量无锌涡轮机油中受阻酚抗氧化剂含量ASTM D6810请咨询用恒切变压力粘度计测定传动润滑剂的低温粘度ASTM D682187低温下用过发动机油的屈服应力和表观粘度测定ASTM D689687用线性扫描伏安法测量无锌涡轮机油中受阻酚和芳香胺抗ASTM D6971请咨询氧化剂含量石蜡含油量ASTM D721109工业芳轻及相关物质的蒸溜ASTM D85034石油产品常压蒸馏ASTM D86ISO 3405GB/T 653634石蜡熔点ASTM D87ISO 3841GB/T 2539请咨询航空燃料氧化稳定性ASTM D87354硫酸盐灰分测定ASTM D874ISO 3987GB/T 243346用圆盘电极测定电绝缘液体介电击穿电压ASTM D877GB/T 50788赛波特粘度ASTM D8817,18润滑油起泡特性ASTM D892ISO 6247GB/T 1257972,73用过的润滑油中不溶物ASTM D89345润滑油沉淀值ASTM D9145克利夫兰开杯测定闪点和燃点ASTM D92ISO 2592GB/T 3536,26729,30宾斯基-马丁闭杯闪点测定器测定闪点ASTM D93ISO 2719GB/T 26128,30矿脂的针入度试验方法ASTM D93723,24,26石油产品密度和相对密度测定ASTM D941请咨询润滑脂氧化稳定性(氧弹法)ASTM D942SH/T 032594防腐蚀矿物油氧化特性ASTM D94379,80石油产品和沥青材料中水含量(蒸馏法)ASTM D95ISO 3733GB/T 26043离心法测定原油中水和沉淀(现场操作)ASTM D9645石油的倾点ASTM D97ISO 3016GB/T 353585,86润滑脂和润滑油蒸发损失ASTM D972GB/T 732592环球仪测定软化点ASTM E28107流体比重计的标准规范ASTM E100请咨询高温下沥青材料的赛氏厚油粘性ASTM E10217,18蒸馏法水分测定装置ASTM E12343用CIE系统计算物体颜色ASTM E308请咨询液体化学品自燃温度ASTM E65932用弹式量热器对回收废燃料总热量ASTM E71146用干砂/橡胶轮装置测定磨蚀ASTM G65请咨询使用气体喷雾器进行固体微粒水锤(点)腐蚀试验ASTM G76请咨询用块环磨损试验进行材料抗滑动磨损分级ASTM G77请咨询用销盘试验进行磨损检测ASTM G99请咨询用于湿砂橡胶轮试验机测量磨耗ASTM G105请咨询。

冷却液-防冻液储备碱度—重要质量指标

冷却液/防冻液储备碱度—重要质量指标摘要:文章分析了冷却系统所用的冷却液/防冻液的储备碱度是一项重要的质量指标,二元醇热裂氧化形成酸性物,破坏冷却系统铝合金表面的氧化膜,良好的腐蚀抑制体系,主要有金属腐蚀抑制性能,还有冷却液足够的缓冲能力储备碱度两个方面,这样才能保证体系在长时间使用时,能够持新冷却液优化的pH值基本不变。

一个不具有足够的储备碱度防冻液配方,即使通过实验室玻璃器皿法测试腐蚀实验,实际使用中,一定存在短时间内pH值降低和升高的风险,导致腐蚀发生。

对于无机盐配方IAT,最低可接受的储备碱度,广泛认为不低于10ml HCl(0.1N);对于有机酸OAT配方,普遍认为接受的最低储备碱度5ml HCl(0.1N);新型的无机有机酸混合配方,认为接受最低储备碱度4ml HCl(0.1N)。

冷却液储备碱度低于这个水平,都属于风险产品。

关键词:冷却液/防冻液的储备碱度;冷却系统风力发电是指把风的动能转为电能。

风是一种没有公害的能源,利用风力发电非常环保,且能够产生非常巨大的电能,因此越来越多的国家更加重视风力发电。

风力发电系统由发电机及变流器等部分组成,其中变流器需要采用2M瓦的IGBT(Insulated Gate Bipolar Transistor绝缘栅双极型晶体管),IGBT在运行时会释放出大量热;在影院级投影系统由于光机灯泡运行释放大量的热,这就需要类似汽车燃油发动机的水冷系统。

风力发电和影院级投影机水冷系统采用铝合金水冷板进行散热。

水冷系统是保护风力发电系统及投影机正常高效运转必不可缺的重要组成部分。

由于使用到劣质冷却液,pH 值在非常短时间降低或升高,从而导致发生金属腐蚀穿透停机事故。

对于冷却液的选择和质量控制,沸点、冰点及金属腐蚀测试结果是常见的能表示腐蚀抑制能力质量指标。

储备碱度表示水溶液对酸化的抵抗能力,而其作为冷却液/防冻液的长期有效的重要性能指标,还没有引起各相关人员的重视,使得产品在实际使用中出现品质问题,包括使用寿命,更换指标或性能监控,不能合理实施,从而引发水冷系统铝合金腐蚀,导致变流器或投影机停机的严重故障。

发动机冷却液产品质量监督抽查实施细则(2022年版)

发动机冷却液产品质量监督抽查

实施细则

(2022年版)

1 抽样方法

以随机抽样的方式在被抽样生产者、销售者的待销产品中抽取。

随机数一般可使用随机数表等方法产生。

每批次产品抽取不少于2个最小独立包装,总量不少于7kg的样品,检验样品不少于3.5kg,备用样品不少于3.5kg;当在成品罐抽样时,应按SH/T 0065-1991《发动机冷却液或防锈剂试验样品的取样及其水溶液的配制》取样,抽取不少于7kg样品,平均分为2组,1组为检验样品,1组为备用样品。

执行企业标准、团体标准、地方标准的产品,检验项目参照上述内容执行。

凡是注日期的文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本细则。

凡是不注日期的文件,其最新版本适用于本细则。

3 判定规则

3.1依据标准

GB 29743-2013 机动车发动机冷却液

现行有效的企业标准、团体标准、地方标准及产品明示质量要求

3.2判定原则

经检验,检验项目全部合格,判定为被抽查产品所检项目未发现不合格;检验项目中任一项或一项以上不合格,判定为被抽查产品不合格。

若被检产品明示的质量要求高于本细则中检验项目依据的标准要求时,应按被检产品明示的质量要求判定。

若被检产品明示的质量要求低于本细则中检验项目依据的强制性标准要求时,应按照强制性标准要求判定。

若被检产品明示的质量要求低于或包含本细则中检验项目依据的推荐性标准要求时,应以被检产品明示的质量要求判定。

若被检产品明示的质量要求缺少本细则中检验项目依据的强制性标准要求时,应按照强制性标准要求判定。

若被检产品明示的质量要求缺少本细则中检验项目依据的推荐性标准要求时,该项目不参与判定。

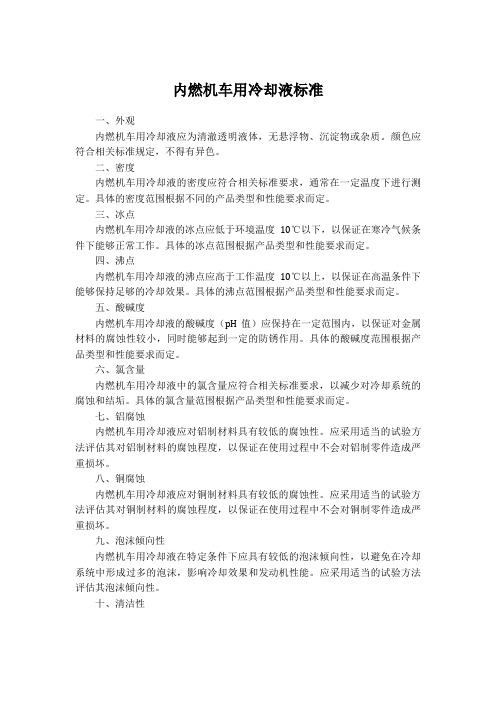

内燃机车用冷却液标准

内燃机车用冷却液标准一、外观内燃机车用冷却液应为清澈透明液体,无悬浮物、沉淀物或杂质。

颜色应符合相关标准规定,不得有异色。

二、密度内燃机车用冷却液的密度应符合相关标准要求,通常在一定温度下进行测定。

具体的密度范围根据不同的产品类型和性能要求而定。

三、冰点内燃机车用冷却液的冰点应低于环境温度10℃以下,以保证在寒冷气候条件下能够正常工作。

具体的冰点范围根据产品类型和性能要求而定。

四、沸点内燃机车用冷却液的沸点应高于工作温度10℃以上,以保证在高温条件下能够保持足够的冷却效果。

具体的沸点范围根据产品类型和性能要求而定。

五、酸碱度内燃机车用冷却液的酸碱度(pH值)应保持在一定范围内,以保证对金属材料的腐蚀性较小,同时能够起到一定的防锈作用。

具体的酸碱度范围根据产品类型和性能要求而定。

六、氯含量内燃机车用冷却液中的氯含量应符合相关标准要求,以减少对冷却系统的腐蚀和结垢。

具体的氯含量范围根据产品类型和性能要求而定。

七、铝腐蚀内燃机车用冷却液应对铝制材料具有较低的腐蚀性。

应采用适当的试验方法评估其对铝制材料的腐蚀程度,以保证在使用过程中不会对铝制零件造成严重损坏。

八、铜腐蚀内燃机车用冷却液应对铜制材料具有较低的腐蚀性。

应采用适当的试验方法评估其对铜制材料的腐蚀程度,以保证在使用过程中不会对铜制零件造成严重损坏。

九、泡沫倾向性内燃机车用冷却液在特定条件下应具有较低的泡沫倾向性,以避免在冷却系统中形成过多的泡沫,影响冷却效果和发动机性能。

应采用适当的试验方法评估其泡沫倾向性。

十、清洁性内燃机车用冷却液应具有一定的清洁能力,能够清除冷却系统中的水垢和其他杂质,保持冷却系统的清洁和正常运行。

应采用适当的试验方法评估其清洁性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ASTMD 2570-96《发动机冷却液模拟内部腐蚀试验方法》1.范围:1.1 该试验方法评估受控条件下发动机冷却系统零件和金属试样在发动机冷却液循环下的效果,基本上为国际热标试验室条件。

1.2 该试验方法描述了试验材料,冷却系统零部件,冷却液型号和冷却液流量状态,考虑的是当前发动机使用的类型。

1.4 本标准不涉及所有安全关联的要求,如果必要,联合这些要求共同使用。

使用这些标准适当地评估安全性和环保健康,并有规律地实时测定指标是必要地。

其预防措施说明见第6节。

2. 参考标准:2.1 ASTMD标准D1121《发动机冷却液和防锈剂储备碱度测试方法》D1176《发动机冷却液和防锈剂溶液样本制作和准备试验方法》D1171《发动机冷却液冰点试验方法》D1193《试剂水说明书》D1287《发动机冷却液和防锈剂PH值测定方法》D1384《玻璃容器内发动机冷冻液腐蚀试验方法》D2758《采用测功机的发动机冷却液试验方法》D2847《轿车和轻卡用试验发动机冷却液》D3306《基于乙二醇的汽车用发动机冷却液说明》2.2 SAE标准(美国工程师协会)SAE J20e《冷却液系统软管标准》3.试验方法概述:3.1 发动机冷却液在190℉(88℃)条件下,在一个流量闭环系统内运行1064h。

这个流量闭环系统包括一个金属储液箱,一个汽车冷却液泵,一个汽车散热器和连接用软管。

发动机冷却系统的典型金属试样安装在储液箱内部,储液箱是一个圆柱缸。

试验结束后,通过测定典型试样的质量损失和对零部件内表面的目测来评定耐腐蚀特性。

4.意义和使用4.1 该试验方法接近发动机冷却系统的闭式工作状态,比玻璃容器内的试验方法(D1384)提供了更好的评估法和发动机冷却液的选择审查。

一个经过改进的系统,通过使用汽车冷却系统零部件达到控制冷却液循环的目的,能更大限度地检查金属表面区域。

4.2 尽管本试验方法提供了差异性的改善,但它不能确切地预测完全符合要求的耐腐蚀特性。

如果更高的要求被提出,试件应经历满负荷发动机测试(D2758),以便从试验中得到实际状况。

4.3 试验重要性和更多解释以及它的极限讨论见附录Ⅺ。

4.4 考核试验结果是否合格采用标准D3306和标准D4985,推荐使用的零部件见第5节,如果不使用指定的推荐部件,若合同中同意,要以合适的零部件代替。

5.1 储液箱:总成部件如图1,材料的形状是一个典型的圆柱缸,按标准SAE G3500用铸铁制造,在储液箱顶部气路处安装一个右旋角,在气路上安装一个截止阀以防止溶液倒灌入气压管。

5.2 汽车零部件:以下的汽车零件适用于美国当前使用的排量在1.6-5.0L之间,4,6或8缸的汽车发动机,其一般特性如下:5.2.1 散热器:铜散热器使用标准(零件号?)GM NO 3056740,连同一个冷却液回复箱。

铝散热器使用标准GM NO 3093506,也可以使用彼此同意的标准;5.2.2 散热器盖:使用标准GM NO 6410427,一般开启压力12到15Psi(80-100kPa);5.2.3 冷却液泵:GM 14033483GM 14033526 冷却液排出部件和泵的安装;5.2.4 冷却液出口:GM 14033198(铝);5.2.5 软管:加固管路用弹性件,要求见标准SAE J20e;5.2.6 管箍:合适的渐进螺钉型号,一般要求使用时卡紧;5.2.7 软管上观察管:观察管由耐高温的玻璃制作,安装在软管末端,观察管两端应有一个微小的水滴形(其首要目的是察看系统内是否有进气状况)。

5.3 管路安装:连接软管的金属应采用合适材料,泵的排空管和储液箱应使用的材料首选可锻铸铁,另外一个符合要求的替代材料是钢铁。

5.4 电动机:1.5hp(1.1kw)或更高,其防渗和防爆性能比照当地的安全规定。

5.5 滑轮和皮带传动:选用合适的滑轮和皮带型号带动泵在一个恒定速度下运行产生一个20-25加仑/分(1.3-1.6L/s)的流量,一般2.8L排量的6缸发动机,其流量应在泵的排空侧和储液箱入口之间实现测量,如图2。

泵的排空侧和储液箱入口之间的压降也应采用图2的方法实现测量,当流量测量仪表移同样,也可使用它调节压力降。

5.6 电加热装置:大约2kw,可采用一个热盘安装在储液箱下面,或者一个环形加热器,环绕在储液箱内壁进行加热。

5.7 热量的调节:必须按9.3节的要求将冷却液调节到一个合适的温度并维持,调节用的可视单元应安装在储液箱顶部。

5.8 温度表:安装在储液箱顶部,仪表精度在1℃或1℉。

5.9 框架:所有的零部件作为一个单元,应安装在合适的框架上。

6.安全性要求:6.1 储液箱:为防爆计,储液箱顶部应装有减压阀或使用围栏保护。

6.2 泵的驱动:应对驱动泵的滑轮和皮带采用安全保护措施。

6.3 电:驱动泵,加热器和流量调节装置的电路应安装在合适位置,以避免工作过程中试验液体偶尔溢出导致短路。

6.4 热:为防止失火,金属表面不允许暴露,尤其是加热器部分。

7.金属试样:Note1:满足本试验方法的指定样本取自于汽车制造过程,而且满足标准D3306和D4985限定条件要求。

当前的汽车产品可能采用不同的合金。

所以,本标准中设计的样本也包括彼此商定同意的样式。

7.1 本试验方法中使用的试验样本,它的描述,说明书,制备方法,清洗和称重方法的细节按照标准D1384。

无论怎样,固体焊料样本允许作为标准D1384的可选项而不采用本试验方法,因为众所周知的原因,它容易弯曲而碰到其它接近它的样本。

的铬酸污染。

7.2 试样准备:金属试样中心转一个6.8mm的孔,10-24?黄铜螺钉外罩一个薄壁隔离套。

铜螺钉长65mm,螺钉外径6.4mm,隔离套壁厚0.4mm。

标准试验“束”在螺钉套上的布置如下所述:从螺钉头部开始,依次为紫铜,焊料,黄铜,钢,铸铁和铸铝。

被分开的试样材料相隔5mm,试样内径6.8mm,外径11mm。

黄铜隔离带之间摆放的是紫铜,焊料和黄铜样本,钢铁隔离带之间摆放的是钢,铸铁和铸铝。

纯隔离带分别在螺钉头部到紫铜样本之间,黄铜和钢样本之间,以及铸铝到黄铜螺母之间。

螺母应该被拧紧以确保每个样本和试验束有良好的接触,如图3。

每一个试验束通过储液箱顶部的帽安装在支架上,然后安装另一个铜螺母对锁。

从储液箱顶部送入试验束时,在50mm深度以内应保持水平。

8.试验溶液:使用含44%乙二醇的冷冻液,同时将腐蚀液(Note3)溶入这种冰点为-29±1℃的冷冻液中。

作为盐液的硫离子,氯离子,炭氢离子含量各为100ppm,溶液制备按标准D1176第6节,腐蚀液应容易被稀释。

因此,一些不易稀释的材料应作为典型样本。

冷却液溶液的冰点测定方法按试验方法D1177。

Note 3:钠盐溶液准备要使用蒸馏水或软化水,各种钠盐量如下:硫化钠:145mg氯化钠:165mg碳酸氢钠:138mg使用1L在20℃条件下的蒸馏水或软化水制备溶液。

如果试验所需腐蚀液数量太大,比上述量多的三种化学药品可以用蒸馏水溶解10次,以调整到1L蒸馏水适合的浓度。

如果需要,腐蚀液浓度的稀释可9 试验条件:9.1总成-储液箱,散热器,冷却液泵和连接软管的基本安排见图2,冷却液出口垫片应固定在储液箱上盖上。

9.2冷却液流量-冷却液流量应维持在1.3-1.6L/s9.3温度-除非试验停止,冷却液温度应维持在88±3℃9.4周期-试验每周进行152h,共7周,操作应持续进行,除了每周有两个8小时的关机时间,试验进行到1064小时完全完成。

10.装置的准备10.1 储液箱-试验前采用沙粒冲击或喷丸冲击去除储液箱内表面的锈垢,清洗和冲刷箱壁上的沙粒或钢丸,然后用压缩空气吹干。

目测储液箱及其顶盖,如果腐蚀斑深度使其无法满足安全性要求,或箱体出现渗漏,则需更换新罐。

在储液箱和盖板间安放密封圈检查密封效果,然后如图1销紧。

10.2 汽车零件-散热器,冷却液泵和连接软管每次必须使用新品。

Note4:在不需要结果评价的场合,如果零部件在通过10.4.1-10.4.4步骤后可以论证安全性,该部件可以使用。

10.3 总成-总成部件安装如图2,金属试样可以省略。

10.4 系统的清洗:10.4.1 系统内充满60-70℃的水,加入25g诸如“Alconox”的清洁剂,启动泵,将水加热到88℃运行30min,排空;10.4.2 用60-70℃的水冲洗15min,排空;10.4.3系统内充满60-70℃的水,启动泵,将水加热到88℃运行15min,取100ml样本,然后排空;能够获得无泡沫的样本,然后完全排空系统。

10.5 安装三个金属试验样本束,连接在储液箱的顶帽上,安装方向见图3。

11.试验步骤:11.1 开始试验-系统内充满冷冻液,在膨胀箱内加入500ml冷冻液,之后启动泵,检查冷却液管路是否安全可靠。

运行运转单元5min后,操作系统并试漏,如果侦测到渗漏,在继续运行前采用必要的机械措施。

11.2 试验样本的浸泡-关掉系统,允许金属样本在冷却液中静置浸泡24h,无需流量和加热。

11.3 对单元加压-应用加热器对系统加温,对系统施以103kPa压力或少量压力,然后关掉气路截止阀。

单元操作过程中保持这个压力,系统关闭时卸压,再次开始时重新加压。

11.4 进行试验-持续不断运行设备,除非每周两个8小时的停机时间,关机间隔大约在3天左右,再次启动在星期一和星期二。

在停机期间,不允许打开散热器盖。

若膨胀箱内的冷却液位达到标记,检查泄漏情况,之后的试验时间表为每周152h,直到1064h试验结束。

11.5 冷却液取样-试验开始时从冷却液中取样,通过目测对冷却液进行检查:颜色,?,数量和沉淀物特性等等,并按照标准D1287和D1121测定样本PH 值和储备碱度值。

当PH值和储备碱度值突然发生改变,则必须测定冷却液浓度。

11.6 试验的终止-允许1064h后试验结束,如果有明显渗漏或汽车零件出现损坏时需提前终止试验。

11.7 样本的清洗-结束试验后立刻拆除金属试样束,然后按标准D1384清洗11.8 零部件的检查-试验一结束就在可能的情况下,拆卸并检查系统所有零部件的内表面。

如果渗漏现象在试验期间发生,检查渗漏并测定引起渗漏的原因。

12 试验报告12.1 试验报告包括以下内容:12.1.1 对于束上每一个单独的样本,清洗后测定的腐蚀重量损失,结果精确到1mg。

12.1.2 每种试验金属一式三份的平均确切重量损失。

12.1.3 清洗后的金属样本外观:坑洞,损蚀状态,颜色,亮度,残余腐蚀物的面积。

12.1.4 储液箱,冷却液出口,冷却液泵,软管和散热器等的内表面外观。

12.1.5 取样冷却液在试验开始和结束时测定的PH值,储备碱度,样本外观和防冻液浓度。