运用AutoCAD的滚齿加工仿真

基于AutoLISP的模拟滚齿以及滚刀齿形验证

基于AutoLISP的模拟滚齿以及滚刀齿形验证作者:刘冀来源:《山东工业技术》2016年第03期摘要:滚齿是齿轮加工中常用的加工手段,滚刀的设计通常要直到滚刀制造完成、滚齿加工完成后才有结论。

本文探索了一种对于齿轮的生产厂家进行滚刀齿形验证的方法,可以在滚刀设计出来后得到齿轮需要的信息。

关键词:滚刀;AutoLISP;齿形验证DOI:10.16640/ki.37-1222/t.2016.03.1981 问题的提出我司进行齿轮加工已经有10余年之久,滚刀作为重要的齿轮加工刀具,具有较强的专业性,因此我司一直在专业厂家外购滚刀。

这些外购滚刀不时有一些设计的问题,这些问题只有在加工产品后才能暴露出来,将刀具进行返修将在瞬息万变的市场中浪费更多时间。

经过一段时间的摸索,掌握了使用AutoCAD自带编程软件AutoLISP,模拟滚刀的切削过程,得到虚拟的产品,并在虚拟的产品上获得各种有效的信息。

经过实验,能在滚刀制造之前就发现设计的问题,时间和质量的浪费。

2 问题的建模与优化设齿轮的齿数是Zp,滚刀的头数是Zh,按照范成法,齿轮转速和滚刀的转速之间的比值应该为:式中:ωp——齿轮转速;ωl——滚刀转速;设滚刀的容屑槽数为N,在滚刀旋转一周的过程中,共有N个刀具的前刀面对于齿轮进行切削,即在齿轮旋转一周的过程中,总的切削次数为:C=ωlN=ωpN=ZpN此外,滚刀的切削刃呈螺旋线分布在滚刀的一周,对于单头滚刀来说,滚刀运动一周,刚好相当于切削刃往其螺纹线方向的相反方向运动一个齿距p,即在每一次切削时,切削刃等效运动距离为:两次切削,滚刀的旋转角度为:两次切削,工件的旋转角度为:模拟中,可以假设工件不动,滚刀除了自身的自转外,围绕工件进行公转,即每一次切削时,公转角度为:切削的过程简化为刀具前刀面的运动过程,每一次范成中,前刀面先进行θh1的自转,即往轴向方向上运动m的距离,并围绕工件中心进行θh2的公转。

3 程序的编制程序分为三个部分:第一部分输入工件信息,刀具选定(defun c:hob_verify()(setqw_t_n (getint “\n输入齿轮齿数:"))(setqh_f_n (getint “\n输入滚刀容屑槽数:”))(setq module (getreal “\n输入齿轮法向模数:”))(setqpitch_radius (/ (* w_t_n module) 2))(setqdt (+ dt (/ 360.0 (* w_t_nh_f_n))))(setq object (ssget))(setqw_c (getpoint “\n指定工件中心"))(setqt_t (getreal “\n输入齿轮分度圆齿厚:”))(setq p0 (list 500 500 0))(setqh_p1 (getpoint “\n寻找刀具轨迹\n请击刀具槽曲线左边的第一点(不含圆弧)”))(setqh_p2 (getpoint “\n点击刀具槽曲线左边的第二点(不含圆弧)”))(setqh_p3 (getpoint “\n点击刀具槽曲线右边的第一点(不含圆弧)”))(setqh_p4 (getpoint “\n点击刀具槽曲线右边的第二点(不含圆弧)”))第二部分:寻找移动刀具的中心点,即刀具进给到合适的位置(setq x1 (car h_p1))(setq y1 (cadrh_p1));寻找刀具轮廓左边直线第一个点(setq x2 (car h_p2))(setq y2 (cadrh_p2));寻找左边直线第二个点(setq x3 (car h_p3))(setq y3 (cadrh_p3));寻找右边直线第一个点(setq x4 (car h_p4))(setq y4 (cadrh_p4));寻找右边直线第二个点(setq a1 (/ (- y2 y1)(- x2 x1)))(setq a2 (/ (- y4 y3)(- x4 x3)))(setq b1 (- y1 (* a1 x1)))(setq b2 (- y3 (* a2 x3)));计算两侧刀具直线(setq x0 (/ (- b2 b1)(- a1 a2)))(setq y0 (/ (- (* a1 b2)(* a2 b1))(- a1 a2)));(setq y0 (+ y0 (/ (* t_t a2) 2)));计算满足齿厚要求的实际切削刀具位置(setq hob_p0 (list x0 y0 0));计算刀具移动起点(setqhob_move (list (car w_c)(+ (cadrw_c)(/ (* module w_t_n) 2))0));获得刀具移动终点(command “move” object ““ hob_p0 hob_move);刀具曲线偏移第三部分:切削模拟(while ((command “copy” object ““ p0 p0)(setqti (+ tidt))(setqtr ( * (/ ti 180.0) pi));计算每一次刀具自转值(setq dl ( * (/ (* module w_t_n) 2) tr))(setqpp (list (- (car p0) dl)(cadr p0)));每一次刀具曲线移动值(command “move” (entlast)““ p0 pp)(command “rotate” (entlast)““ w_c (- ti));每一次刀具曲线公转值))直齿圆柱齿轮模拟切削举例步骤:(1)查看滚刀图纸中显示的零件参数及滚刀参数列表。

基于AutoCADVBA的齿轮滚刀CAD系统开发

张春雨 ! 俞宗嘉 ! 孙 旭"

( !安徽科技学院工学院, 安徽 凤阳 $""!%% ; 安徽 宣城 $&$%%% ) "安徽宣城职业技术学院, 摘 要: 应用开发工具 !"#$%!& ’(!、 )*% 的对话框以及数据库管理技术, 开发了齿轮滚刀 %!& 系统。 该系统可实现滚刀几何尺寸自动设计、 滚刀零件图的自动化绘制, 实现齿轮滚刀快速可靠的设计。 关键词: ’(! %!& 齿轮滚刀

!

齿轮滚刀的设计计算

齿轮滚刀加工齿轮的过程, 犹如一对相错轴渐开

线圆柱齿轮的啮合过程。为了能切出正确的渐开线齿 轮, 滚刀刀齿的左右两侧刃口应完全符合理论切削刃 口之形状。或者说, 不管滚刀容屑槽的形状如何, 其刀 齿左右两侧刃口应准确地分布在渐开线基本蜗杆的螺 旋面上。无论是新制滚刀或是重磨后的旧滚刀, 其刀 齿刃口均应符合这一原则。 齿轮滚刀的设计计算程序由子模块管理模块、 原 始参数输入模块、 滚刀结构参数计算模块、 滚刀齿形参 数计算模块和滚刀设计结果输出模块等组成。如图 , 所示。

(!) 原始参数的输入

齿轮滚刀设计的原始参数

的绘图程序是在 $%&’($) 环境下运行的, 可以将设计 计算结果和标准参数等绘图数据提取。 (,) 图形绘制程序 主要包括绘制滚刀产品图中 的主视图、 轴向齿形和法向齿形。由于滚刀齿形参数 的计算程序中包含有零前角直槽、 正前角直槽和零前 角螺旋槽以及区分左、 右旋螺旋槽等程序分支。因此, 该模块编制了 0 个功能子程序。 (-) 尺寸、 形状公差和表面粗糙度标注程序 在 滚刀产品图的生成过程中, 要进行尺寸、 形位公’(! ’ ()*+, -./0$1#)#1$2 $3 %!& 45*#+6 3$7 8+)7 9$:

滚齿加工图形仿真系统开发

在 生 产实 践 中 . 齿加 工 是 常 用 的渐 开线 齿 轮 齿 形 加 工 滚

工 艺 。普 通精 度 齿 轮 一 般 是 先 进 行 滚 齿 加 工 。 后 进 行 剃 齿 然 加工 。由 于 切削 速 度 很 高 . 齿 刀 的 刀 尖 部 位 很 容 易 因 积 累 剃

大量 的切 削 热 而烧 毁 。为 了避 免 出 现 这 种 情 况 , 对 滚 齿 加 应 工使 用 的 剃 前 滚 刀 的 齿 形 做 必要 的 修 正 : 带 触 角 的 齿 形 , 如

பைடு நூலகம்

齿 加 工仿 真也 只定 性地 给 出加 工 后 的 包 络 线 。 能 定 量 地 给 不

出滚 刀 的齿 形 参 数 与 齿 轮 齿 根 过 渡 曲 线 参 数 之 间 的对 应 关 系¨ 。为 了鳃 决这 个实 际生 产 中 的 问 题 , 们 在 滚 齿 加 工 我

都 是 阿基 米 德 侧 铲 螺 旋 面 滚 刀 , 此 在 进 行 仿 真 加 工 时 使 用 因

李庆 利 , 郭彩 玲 , 忠 义 , 向红 , 韩 张 沈淑 红

( 山学 院 , 北 唐 山 0 30 ) 唐 河 60 0

摘 要 : 于功 能强大且 应用广 泛 的 AUT AD工具 软件 , 基 OC 应用 D lh 语 言和 Auo I P语 言混合 ep i tL S

编 程进行 二次开 发 , 实现 了剃前滚 刀滚齿 加工过 程 图形仿 真 系统 设 计。通 过 滚齿 加 工过 程 图形仿

以改 善 滚 齿后 的 齿 轮 齿根 过 渡 曲 线 , 剃 齿 刀 的 刀尖 在 剃 齿 使

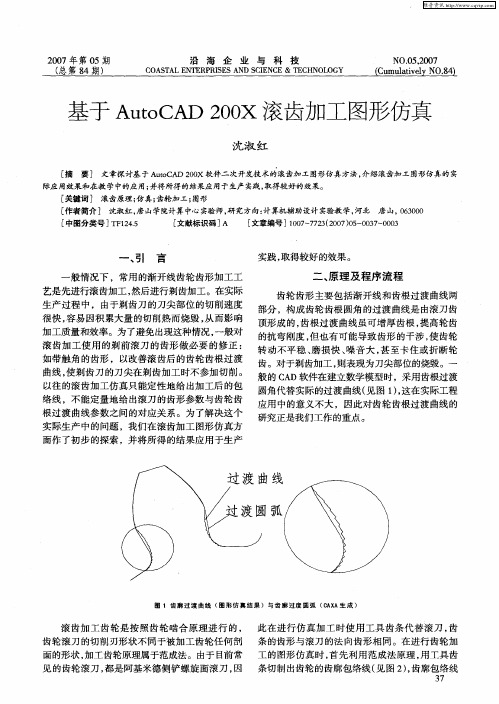

基于AutoCAD200X滚齿加工图形仿真

维普资讯

20 07年 第 O 5期 ( 总第 8 4期)

沿 海 企 业 与 科 技

C OAS A NT P S S A T L E ER RI E ND C E E & T CHN0L S I NC E 0GY

NO.5 2 0 0 ,0 7 Cu l t e y NO.4 mu a i l v 8

输 入 有 关 数 据

( 以 由 C A 系 统 生 成 , 可 D

也 可 以人 工 给 定 )

语言混合编程二次开发实现的。程序算法的关键 点在于齿廓轮廓线的生成。为了提高算法的效率 , 首先在绘制包络线时根据齿条齿形顶点与齿轮齿 顶 圆的距离去掉与构成齿轮齿廓曲线无关 的一部 分包络线 ,并且对其余 的包络线用齿顶 圆进行裁 减, 得到如图 2 的结果 。其次 , 将所得 的包络线用 I E 格式文件保存并通过程序转换成方便处理的 GS 格式 , 为轮廓线的生成做好准备 。 在 At A u C D软件中,在存储组成包络线的各 o 条多义线时 ,是按照多义线绘 制的先后顺序进行 的, 并且各条多义线的组成实体点也有确定的方 向

基于 A tC D 20 uo A 0X滚齿加工图形仿真

沈淑 红

[ 摘 要 ] 文章探讨基 于 A tCA 2 0 uo D 0 X软件二 次开发技术 的滚齿加 工图形仿 真方法 , 绍滚齿加 工图形仿真 的实 介

如何在CAD中创建齿轮模型

如何在CAD中创建齿轮模型在CAD软件中创建齿轮模型是一项常见但关键的任务。

下面将为您介绍一种简单而有效的方法,以帮助您高效地完成这项工作。

步骤1:确定齿轮的参数首先,您需要确定齿轮的几何参数,例如齿轮的模数、齿数、压力角等。

这些参数将决定齿轮的几何形状和正弦曲线的生成。

步骤2:创建齿轮轮廓在CAD软件中,使用绘图工具,例如线段、圆弧等工具,根据确定的参数绘制齿轮的轮廓。

您可以使用齿数和模数计算出每个齿的宽度和间距,并相应地绘制每个齿与轴的连接。

步骤3:生成齿轮的正弦曲线在齿轮的每个齿上,正弦曲线是生成齿形的关键。

您可以使用数学函数或插件来生成这些曲线。

根据确定的参数,计算每个齿上的正弦曲线的控制点,并在CAD软件中绘制这些曲线。

步骤4:复制和粘贴齿轮齿形在CAD软件中,复制一个齿形并将其粘贴到其他齿的位置可以帮助您更快地完成齿轮的绘制工作。

根据确定的齿数和齿距,连续复制和粘贴齿形,直到绘制完成整个齿轮的所有齿。

步骤5:修整齿轮的边缘在CAD软件中修整齿轮的边缘是非常重要的,这将使齿轮看起来更加真实并提高其应用效果。

您可以使用修剪或延伸工具来修整齿轮齿形的边缘,使其光滑而连续。

步骤6:添加孔和轴在齿轮的中央位置,根据齿轮的直径和孔的尺寸,在CAD中绘制一个孔。

这个孔是用来安装齿轮的轴。

确保孔的位置和尺寸与实际应用需求相符合。

步骤7:渲染和预览齿轮模型在完成齿轮的建模后,您可以使用CAD软件内置的渲染工具或插件将齿轮模型进行渲染,以获得更加逼真的效果。

您还可以应用材质和纹理来增加齿轮的视觉品质。

步骤8:保存和导出齿轮模型一旦完成齿轮的建模和渲染,将模型保存为合适的CAD文件格式,以便后续编辑和导入其他工程项目中。

以上是使用CAD软件创建齿轮模型的主要步骤。

请注意,这只是一个简单的教程,具体的步骤可能因软件版本和个人偏好而有所差异。

但是,这个教程提供了一个基本的框架,可以帮助您快速入门并掌握齿轮建模的基本技巧。

基于autocad环境下渐开线齿轮建模方法研究

基于autocad环境下渐开线齿轮建模方法研

究

1研究背景

渐开线齿轮作为一种高精度传动装置,广泛应用于机械工程领域。

在设计和制造渐开线齿轮时,建模是一个必不可少的过程。

传统的建模方式常常采用3D建模软件或编程语言。

本文研究的是在autocad环境下的渐开线齿轮建模方法。

2autocad环境下的渐开线线齿轮建模流程

2.1建立基础图形

将基础图形按照齿数、法向厚度和分度圆直径等参数绘制出来。

这个基础图形一般是多边形。

如果需要在其中加入针齿进行修整,需要用针齿线和基础图形相交得到伸展值。

2.2绘制渐开线

利用渐开线算法,将渐开线分别按照模数和分度圆直径计算出各个点的坐标。

然后按照这些坐标点,用插值法绘制出渐开线。

注意渐开线的起始点必须与齿间间隙的中点重合。

2.3绘制齿槽

将绘制好的渐开线放置于基础图形上,并按照相应的参数绘制出齿槽。

一般情况下,齿槽的侧面形状与渐开线接近。

在绘制过程中,应注意避免因计算误差而导致渐开线齿轮的成形错误。

2.4绘制轮廓和孔

根据渐开线齿轮的具体要求,添加相应的轮廓和孔。

2.5调整精度

对绘制的渐开线齿轮进行整体调整,使其符合实际要求的精度。

3研究结论

autocad环境下渐开线齿轮建模方法是一种较为简单的建模方式,适合需要快速构建简单渐开线齿轮的情况。

本文介绍的建模流程步骤清晰,容易掌握,可以用来实现正逆渐开线齿轮的3D绘制。

这种方法对于需要掌握基本渐开线齿轮建模技能和加深对渐开线理论的理解的读者来说是非常有帮助的。

基于AutoCAD的螺纹加工三维仿真

基于AutoCAD的螺纹加工三维仿真作者:李跃武机械传动中,螺纹的应用十分广泛,尤其是在数控设备上更是大量使用滚珠丝杠。

对这些螺纹零件,采用CAD/CAM技术进行设计与制造是离不开仿真技术的,本文主要介绍的是基于AutoCAD平台,利用VLISP编程,根据螺纹加工原理、三维实体造型和对象布尔运算等实现螺纹加工三维动态仿真技术。

一、基圆柱体造型根据国标(GB196—81)规定,三角螺纹的基本尺寸有外径D、中径D2、内径D1、螺距P、基本三角形高度H和牙形角60°。

按有关规定,滚珠丝杠公称直径为D,长度为L,滚珠直径为db。

将基圆柱体的直径取为D,长度取设计值L,则程序代码如下:(setq d (getreal"\n请输入螺纹外径:")l (getreal"\n请输入螺纹长度:"))(command "cylinder" (list 0 0 -1) "d" d (* -1 l ) );画圆柱体二、切削刀具造型螺纹加工常用车削、铣削等加工方法,下面仅以车削三角螺纹和铣削滚珠丝杠为例来说明。

1. 三角螺纹车刀简化模型零前角螺纹车刀的创建,如图1所示其代码如下:图1 车刀多边形(setq p1 (list 0 0 0));设当前坐标原点为P1(setq p2 (polar p1 0 (/ p 4)))(setq p3 (polar p2 (/ pi 3 -1) (* 5 h)))(setq p4 (polar p3 (/ pi 2 -1) 10))(setq p5 (polar p4 pi (+ (/ p 4)(* 5 h))))(setq p6 (polar p5 (/ pi 2) 10));定义车刀多边形p1 p2 p3 p4 p5 p6点的相对坐标(command "pline" p1 p2 p3 p4 p5 p6 "c" "") ;用多段线形成封闭多边形(command "extrude" "l" "" -5 "");拉伸形成车刀模型(setq e1 (entlast));返回图元名(command "move" e1 "" "0,0,0" (list (/ p 2 -1) (/ d1 2 -1) 2.5));移动到起刀点2. 滚珠丝杠圆盘铣刀简化模型圆盘铣刀是根据丝杠螺纹槽的法剖面廓形而创建的成形铣刀,为简化计算可用轴向剖面廓形代替,主要代码如下:(setq db (getreal"\n请输入滚珠直径:"));定义铣刀截面多边形各节点P11、P12、P13、P14,如图2所:图2 铣刀截面多边形(setq p11 (polar (list 0 0 0) (/ pi 2) 23.5))(setq p12 (polar p11 0 db))(setq p13 (polar p12 (/ pi 2 -1) 13.5))(setq p14 (polar p13 (* pi -1) db));定义铣刀截面多边形各节点P11、P12、P13、P14(command "pline" p12 p13 p14 p11 "a" "cl" "") ;用多段线绘制铣刀截面多边形(command "revolve" "l" "" "x" "" );旋转生成铣刀体(setq o1 (entlast));返回图元名(command "ucs" "y" "" "" "color" 1);坐标系绕Y轴转90°,并指定颜色为红色(setq p20 (list 0 0 0));设当前坐标原点为P20(setq p21 (polar p20 0 3.3))(setq p22 (polar p21 (/ pi 2 ) 5.2))(setq p23 (polar p22 (/ (* 105 pi )180) 1.3))(setq p24 (polar p20 (/ pi 2 ) 6))(setq p25 (polar p20 (/ pi 2 ) 5));定义铣刀槽截面多边形各节点P20、P21、P22、P23、P24及基点P25,如图3所示:图3 铣刀槽多边形(command "pline" p20 p21 p22 p23 "a" p24 "l" "c" "");用多段线生成铣刀截面多边形(command "extrude" "l" "" (* 2 db) "");拉伸形成刀槽体(setq o2 (entlast));返回该图元名(command "move" o2 "" p25 (list 0 -25 -1));以基点P25移动刀槽体到指定点(command "array" o2 "" "p" p21 20 "" "" );将刀槽体环形矩阵20个(setq ss (ssget "x" '((62 . 1))));以红色为过滤器创建选择集ss(command "subtract" o1 "" ss "");将铣刀体与刀槽体进行布尔差运算生成铣刀简化模型(setq o3 (entlast));返回该图元名(command "rotate" o3 "" p21 5);铣刀旋转5°(command "move" o3 ""(list 0 0 0) (list 0 (* -1 (+ 25 (/ (- d db) 2))) 0));将铣刀移动到切削位置三、螺纹加工三维仿真1.车削螺纹仿真原理螺旋线的数学模型是:其中,p为螺距,θ为瞬时角,r为基圆半径。

齿轮加工过程的仿真技术研究

・计算机技术应用・齿轮加工过程的仿真技术研究Ξ涂晓斌,邓毅雄,蒋先刚(华东交通大学基础科学学院,江西南昌 330013)摘 要:基于AutoC AD 2000,采用可视化参数法建立齿轮及刀具的实体模型,根据齿轮加工原理,对齿轮加工过程进行动态仿真。

关键词:齿轮加工;Visual LISP ;虚拟制造中图分类号:TP391.72 文献标识码:B 文章编号:100724414(2003)0120061202 虚拟现实技术是C AD/C AM 发展的一个重要方向,它强调虚拟原型的快速生成和演示,是虚拟制造在设计领域的应用———以设计为中心的虚拟制造。

齿轮机构是工业生产中最常用的机构之一,在考虑加工制造和强度要求等因素的基础上,生产中多用范成法来加工齿轮。

针对这个问题,基于AutoC AD 2000,采用可视化参数法建立齿轮毛坯和刀具模型,利用Visual LISP 编程,对齿轮加工过程进行动态仿真。

1 齿轮的加工原理[1]用范成法加工齿轮时,通用的刀具有:齿轮插刀、齿条插刀(梳刀)和滚刀。

其中齿条插刀比较典型,为了便于说明,在此仅讨论用齿条插刀加工齿轮的情况。

齿条插刀的齿形如图1所示,刀具的中线又称为分度线,中线上的齿厚s 等于齿槽宽e ,均为齿距p 的一半(p =πm ,m 为齿轮的模数)。

中线上下2段直线齿廓是加工渐开线齿轮齿廓的,其高度为f 0m 。

齿条刀具的齿顶高系数f 0、径向间隙系数c 0、齿形角α及齿根圆角半径ρ等参数均由渐开线齿轮的基本齿廓国标作出规定(对于机械工业常用的正常齿轮标准,f 0=1,c 0=0.25,α=20°)。

图1 齿条刀具齿形1.1 标准齿轮的加工当齿条刀具的分度线与齿轮毛坯的分度圆相切作纯滚动时,如图2(a )所示,刀具移动的线速度v 等于齿轮毛坯分度圆的线速度rω(r 为齿轮的分度圆半径),即v =rω时,加工出齿轮的分度圆压力角等于刀具的齿形角α,分度圆齿厚s 等于刀具分度线上的齿槽宽e ,即s =e =p/2,其齿顶高为f 0m ,齿根高(f 0+c 0)m。

浅论如何运用Auto CAD 软件进行齿轮范成实验的仿真

浅论如何运用Auto CAD 软件进行齿轮范成实验的仿真摘要:该文承接前文《用Auto CAD 软件进行齿轮范成实验的仿真》,是其内容的扩展。

着重介绍以齿轮形道具(如盘形插齿刀)为切齿刀具,进行齿轮范成实验的仿真的方法步骤及其原理。

关键词:齿轮范成仿真Auto CAD软件所谓齿轮范成,指的是切齿刀具与齿轮毛坯的相对运动。

这种运动应符合分度线处纯滚动的原理。

而刀具有齿条形和齿轮形之分。

我们常用的范成仪就是以齿条作刀具。

关于用齿条形刀具在计算机上进行齿轮范成,已在《用Auto CAD软件进行齿轮范成实验的仿真》一文中论述过,本文将以齿轮形刀具作为切齿工具,介绍一下在计算机上用Auto CAD软件进行齿轮范成实验仿真的方法步骤及原理。

1 准备工作(1)绘制待范成的渐开线标准直齿圆柱齿轮的毛坯图。

设齿轮基本参数为:模数为5?mm,齿数为20,分度圆压力角为20?°,齿顶高系数为1径向间隙系数为0.25。

用Circle命令绘出齿轮毛坯的分度圆、齿顶圆和齿根圆。

(2)根据齿轮基本参数,设计并绘制齿轮形切齿刀具:设切齿刀具齿数为25。

①用Circle命令绘出刀具的基圆。

②绘制刀具渐开线齿廓图;1)交替用Line和Rotate命令,绘制10条渐开线的发生线。

2)用pl命令,过各发生线的端点绘制多义线。

3)用Pedit→Fit命令,过多义线顶点生成一条平滑曲线,即刀具的渐开线形齿廓。

(3)用Circle命令绘出分度圆、齿顶圆和齿根圆。

(4)用Arc命令绘出齿顶和齿根处圆角。

(5)根据计算,用Trim命令修整出半个齿形,并删除多余的线条。

(6)用Mirror命令,生成一个完整的齿形。

(7)用Array→Polar命令,在整个圆周上生成齿形,成为一个完整的齿轮形切齿刀具。

用Block命令,将齿轮形刀具的图形赋名制成图块,例如取名PD01。

插入基点(Insertion base Point)选在刀具中心。

2 范成仿真2.1 方法步骤把刀具图块一次次调出,插入到轮坯图中,并在每步操作中都使轮坯连同插入的刀具图形和刀具图块自身各作相应的转动,使轮坯和刀具在分度圆处作纯滚动,这就是我们的操作思路,现分步介绍如下。

基于CAD技术的齿轮传动系统设计与仿真

基于CAD技术的齿轮传动系统设计与仿真随着现代工业的发展,机械传动系统在各个领域中的应用越来越广泛。

而齿轮传动作为一种常见且重要的传动方式,其设计与仿真在机械领域中具有着极大的意义。

本文将从基于CAD技术的角度出发,讨论齿轮传动系统的设计与仿真。

一、CAD技术在齿轮传动系统设计中的应用CAD技术,即计算机辅助设计技术,是指利用计算机软件辅助进行各种设计工作的一种技术手段。

在齿轮传动系统的设计中,CAD技术可以帮助工程师们实现快速、高效的设计过程。

首先,CAD技术可以帮助工程师们进行齿轮参数的自动计算。

通过输入齿轮的模数、齿数等参数,CAD软件可以自动计算出齿轮的齿宽、齿顶高度等参数,并生成相应的设计图纸。

其次,CAD技术可以实现齿轮的三维建模。

传统的齿轮设计往往需要进行大量的手绘和繁杂的计算,难以准确地描述齿轮的形状和结构。

而借助CAD软件,工程师们可以将齿轮的设计图纸转化为三维实体,准确地展现齿轮的形态,并进一步进行仿真分析。

最后,CAD技术还可以进行齿轮传动系统的装配和调整。

通过CAD软件提供的装配功能,工程师们可以模拟齿轮传动系统的实际装配过程,确保各个齿轮之间的配合精度,从而提高系统的工作效率。

二、齿轮传动系统的仿真分析齿轮传动系统的仿真分析是指采用计算机仿真技术,对齿轮传动系统进行运动学、动力学等方面的模拟与计算。

通过仿真分析,可以在设计阶段就对系统性能进行评估和优化。

首先,齿轮传动系统的仿真可以帮助工程师们分析系统的运动学性能。

通过对齿轮的齿面曲线、传动比、转动速度等参数进行仿真,可以得到齿轮传动系统的运动学性能曲线,从而评估系统是否满足设计要求。

其次,齿轮传动系统的仿真还可以进行系统动力学分析。

通过对齿轮传动系统各个传动环节的力学特性进行仿真,可以获得系统的动态响应、振动特性等关键参数,为系统的设计和优化提供依据。

最后,齿轮传动系统的仿真还可以进行失效分析。

通过对齿轮传动系统在不同工况下的仿真,可以评估齿轮的疲劳寿命、齿面接触疲劳等关键指标,为设计阶段的可靠性评估提供支持。

使用CAD进行机械动力学仿真的基本方法

使用CAD进行机械动力学仿真的基本方法使用CAD(计算机辅助设计)进行机械动力学仿真是一种通过计算机模拟机械系统运动和力学性能的方法。

它可以帮助工程师在设计阶段评估和改进机械系统的性能,并优化设计。

以下是使用CAD进行机械动力学仿真的基本方法:1.设计机械系统:首先,需要使用CAD软件绘制机械部件的几何形状。

这些部件可以是诸如轴、齿轮、连杆、支撑组件等的机械元素。

根据所需的功能,将这些元件组合在一起形成机械系统。

2.定义约束和连接:在CAD软件中,需要定义机械系统的约束和连接。

这些约束和连接是机械部件之间的运动和相对位置的限制条件。

可以使用约束关系,如固定、转动、滑动、平行等来定义约束条件。

这些约束和连接的定义决定了机械系统的运动特性。

3.添加运动学参数:通过定义运动学参数,可以为机械系统模拟运动。

运动学参数包括速度、加速度、位移等。

可以根据设计要求和需求设置这些参数,以模拟机械系统的运动状态。

4.定义力和负载:为了进行动力学仿真,需要定义机械系统所受的力和负载。

这些力可以是外部施加的,也可以是由机械系统内部部件之间的相互作用引起的。

通过定义这些力和负载,可以模拟机械系统在不同工况下的受力和应力情况。

5.执行仿真:完成了机械系统的设计和参数定义后,可以执行动力学仿真。

在CAD软件中选择相应的仿真功能,运行仿真程序,系统将计算和模拟机械系统的运动和力学行为。

仿真结果可以包括位移、速度、加速度、力和应力等。

6.评估和改进设计:根据仿真结果,可以对机械系统的性能进行评估。

可以评估其运动特性、受力情况、稳定性等方面。

如果系统的性能不符合要求,可以通过改变设计参数、优化连接方式或重新调整外部约束等方法来改进设计。

7.优化设计:通过分析仿真结果,可以发现机械系统的瓶颈和改进的潜在空间。

可以使用CAD软件中的优化工具,通过改变设计参数,寻找最优的性能和结构。

例如,使用参数化设计和优化算法进行多目标优化,以找到最佳的设计解决方案。

基于AutoCAD的齿轮范成法仿真

基 于 A tC D 的 齿 轮 范 成 法 仿 真 uo A

于 疃 ,沈 兆 奎

( 津 理 工 大 学 机 械 工 程 学 院 , 津 3 08 ) 天 天 0 34

摘

要: 本文介绍在 A tC D中利 用 A tLS uo A uoIP语言编程 实现齿轮和齿 圈的 范成仿真 , 实现参数化设计. 通过 此程序

可 以得 到精 度 较 高 的 齿廓 外形 , 而帮 助 设 计 人 员提 前 发 现 齿 轮 传 动 过 程 中 可能 发 生 的干 涉 , 高 了设 计 效 率 . 从 提

关键词 : u C D; uoIP 齿轮 ; 圈 ; A t A A t ; o IS 齿 范成仿真 ; 参数化设计

第2 6卷

第 5期

天

津

理

工

大

学

学

报

Vo _ l26 No. 5 0c . 0l t2 0

21 0 0年 1 0月

J oURNAL 0F TI ANJ N I UNI RS TY ECHNoL VE I oF T 0GY

文 章 编 号 :6 30 5 2 1 )5 0 5 .4 17 .9 X(0 0 0 -0 30

Absr c t a t:Th a r ito u e he meho fki mai lsmu ain o kig i v l e g a sa d g a ig,nd prv d sa e p pe n r d c s t t d o ne t i lto fma n n out e r n e rrn a o i e ca wa fpaamerc d sgn b e n fAuo S ln u g n t e yo r ti e i y m a s o tLI P a g a e i h Au o t CAD af r plto m. W e c n g te a tprfl fg a e t a e x c o e o e rte h i tr ug he meho h o h t t d. I a ep t e i n rc e k t e i tre e c f r n f cur tc n h l he d sg e h c h nef r n e beo e ma u a t e,a d e a c h e in e c e c . n nh n e t e d sg f i n y i

使用CAD进行机械动力学仿真的基本方法

使用CAD进行机械动力学仿真的基本方法在当今现代工程设计中,计算机辅助设计 (CAD) 软件已成为不可或缺的工具。

它可以帮助工程师们更快地设计和分析各种复杂的系统,其中之一就是机械动力学仿真。

本文将介绍使用CAD进行机械动力学仿真的基本方法。

第一步:建立模型在开始仿真之前,首先需要根据实际情况建立机械系统的模型。

这涉及到使用CAD软件绘制机械部件的几何形状,例如齿轮、轴承、齿条等。

在绘制这些部件时,需要注意准确地按照实际尺寸和形状来绘制,以确保仿真结果的准确性。

同时,还需要对这些零部件之间的连接关系进行建模,例如如何通过螺栓将两个部件固定在一起等。

第二步:设定材料属性和物理参数为了进行力学仿真,需要设定每个零部件的材料属性和物理参数。

例如,如果要模拟金属零件,就需要设定材料的弹性模量、泊松比和密度等参数。

通过准确设定这些参数,可以更加准确地预测机械系统在不同工况下的行为。

第三步:定义约束条件和载荷在进行仿真之前,还需要定义机械系统的约束条件和外部载荷。

约束条件通常包括零部件之间的固定支撑、轴承约束等。

载荷可以是静载荷,例如自重,也可以是动载荷,例如扭矩或力。

这些约束条件和载荷的准确定义对于后续仿真结果的准确性至关重要。

第四步:设置仿真参数在开始仿真之前,需要设定仿真的时间步长、仿真的时间范围以及其他细节参数。

时间步长决定了仿真的时间分辨率,即每个时间步内系统的状态更新频率。

时间范围决定了仿真的总时长,根据实际需求来设定。

此外,还需要设定其他仿真参数,例如元件的应变极限、碰撞检测等。

第五步:运行仿真经过以上步骤的准备后,就可以开始运行仿真了。

根据CAD软件的不同,运行仿真的方法也有所不同。

有些软件可能需要手动执行仿真分析命令,而有些软件则会自动进行仿真分析。

通过运行仿真,可以获取机械系统在不同时间点的状态,例如位移、速度、应力等。

第六步:分析结果仿真完成后,通常需要对结果进行进一步的分析。

这包括绘制各个零部件的位移、速度等随时间的变化曲线,以及计算各个部件的应力和变形情况。

基于AutoCAD实现齿轮范成法加工仿真

摘要 : 本文介绍通过 AtC cvX技术 实 Vs ̄Bs : A t A i 现 i u ai ̄ u C D软件的集成 利用 A t A 二 次开发技 术实 齿轮 范成法 c 0 uC D o 现 加工的计 算机仿真。 关键词 : 齿轮加 工 范成法 Ate c ̄x技术 A t 穗 i uCl o D;次开发 - -

I fEr rTh n e

范 成法亦称 展成 法 、 轭 法或 包 络 法 , 目前 齿轮 加 共 是 工 中最 常用 的一种方法 , 如插 齿 、 齿等都 属 于这种 方法 。 滚

Er. e r r Cl a

它是根 据一对 齿轮 啮合 传动 时 , 两轮 的齿廓互 为共 轭 曲线

的原理来 加工 齿轮 的。 常用 的 刀具 有 齿轮 型刀 具 和齿 条 型刀具 两大类 … 。加 工 时刀 具 与轮 坯 的相 对 运 动 主要 有 四个 : 范成运 动 、 进给运 动 、 削运 动和让 刀运 动 。范成 运 切

pngt c o a hiv h i l t n o e e ai utng g a . i e h t c e et e smu ai fg n r t o ng c ti e r

Ke r s g a c i e g n r t g c t n ; t e t c Au o AD d v lp n e h y wo d : e rma hn ; e e ai ut g Aci X e h; t C e eo i g tc n i v

1 引 言

齿 轮机构 是在各 种 机构 中应用 最 为广 泛 的一 种传 动 机构 , 可用来 传递 空 间任 意两 轴 间 的运 动 和 动力 , 具 有 并 功率范 围大 、 传动 效 率高 、 动 比准 确 等特 点 … 。但 由于 传 其 形状 复杂 , 以准 确完 成 齿 轮 的三 维 造 型 , 而使 齿 轮 难 从 的有限元 分析 、 工制造及 运动仿 真等 工作受 到限制 。 加

利用CAD进行机械装配仿真的技巧

利用CAD进行机械装配仿真的技巧CAD软件是一种用于设计和创建各种产品和构件的工具。

在机械工程领域,CAD软件可以用于设计和模拟机械装配。

这种仿真技术可以帮助工程师和设计师更好地理解和预测装配过程中可能出现的问题,并进行相应的优化。

下面,我们将分享一些利用CAD进行机械装配仿真的技巧。

第一步是导入或创建所需的零件。

通过CAD软件,我们可以导入已经建模的零件,也可以根据自己的需要从头开始创建零件。

这些零件可以是各种机械构件,如齿轮、螺栓、轴等。

在导入或创建零件时,应确保其质量和准确性,以获得可靠的仿真结果。

第二步是将零件组装成一个完整的装配体。

通过CAD软件的装配功能,我们可以将各个零件按照设计要求正确组装起来。

在这一过程中,应注意零件之间的间隙和相互位置关系是否正确。

合理的装配顺序和装配方法可以大大简化后续的仿真分析。

第三步是应用物理属性和工程材料参数。

在CAD软件中,我们可以为每个零件设置材料属性和物理特性。

这些属性包括密度、刚度、弹性模量、热膨胀系数等。

根据实际情况和设计要求,我们可以为每个零件选择合适的材料属性,并将其应用于仿真模型。

第四步是进行装配运动仿真。

通过CAD软件的运动仿真功能,我们可以模拟装配过程中的各种运动和运动学因素。

这包括零件的旋转、移动、平移、相对位置等。

在仿真过程中,我们可以检查装配过程是否会出现干涉、碰撞或其他问题,并及时进行调整和优化。

第五步是进行力学仿真分析。

利用CAD软件的强度和刚度分析功能,我们可以模拟装配体在静态和动态加载下的力学响应。

这包括应力分布、变形情况、振动特性等。

通过分析仿真结果,我们可以评估装配体的强度和稳定性,以及各个零件的受力情况,进而进行相应的优化设计。

第六步是进行装配过程仿真。

在CAD软件中,我们可以模拟装配体在装配过程中的各个步骤和阶段。

这可以帮助我们发现可能的装配问题,比如装配困难、个别零件无法正确放置等。

通过模拟不同的装配方案和操作流程,我们可以选择最优的装配方案,并提前解决潜在的装配问题。

基于AutoCAD的齿轮范成法仿真

基于AutoCAD的齿轮范成法仿真于曈;沈兆奎【摘要】本文介绍在AutoCAD中利用AutoLISP语言编程实现齿轮和齿圈的范成仿真,实现参数化设计.通过此程序可以得到精度较高的齿廓外形,从而帮助设计人员提前发现齿轮传动过程中可能发生的干涉,提高了设计效率.【期刊名称】《天津理工大学学报》【年(卷),期】2010(026)005【总页数】4页(P53-56)【关键词】AutoCAD;AutoLISP;齿轮;齿圈;范成仿真;参数化设计【作者】于曈;沈兆奎【作者单位】天津理工大学,机械工程学院,天津,300384;天津理工大学,机械工程学院,天津,300384【正文语种】中文【中图分类】TH126.2渐开线齿轮是齿轮传动中最常见的一种形式,在齿轮的设计过程中,设计人员需完成对齿轮参数的确定并绘制图纸,而齿轮的廓线并不在图纸中体现,都是在加工完成后才得到的.工程中经常遇到加工后的齿轮在装配和传动过程中发生干涉的情况.尤其在少齿差的行星轮啮合传动设计时,干涉在装配和传动过程中是很难避免的,一般是靠选择合适的变位系数来保证齿轮能正确啮合,通常这个过程是很复杂的[1].因此准确的绘制出齿轮廓线不仅可以降低加工后的装配风险,也可方便变位系数的选择,大大提高设计效率.用 AutoCAD绘制齿轮渐开线齿廓曲线的方法大致可分为两种,一种是直接通过渐开线方程画出渐开线,再完成齿轮,但机床加工出来的齿轮廓线并非与渐开线完全一致,而且由渐开线的性质可知,基圆内并无渐开线,当齿轮的齿根圆半径小于基圆半径时,其间的齿廓形状便无法绘制.因而对于设计人员来说,还是通过仿真齿轮范成加工的过程绘制出准确的齿轮廓线更具实际意义.AutoLISP是进行 AutoCAD二次开发的重要工具,几乎可直接调用全部的AutoCAD命令,本文介绍了通过 AutoLISP程序完成渐开线齿轮和齿圈的范成仿真过程[2].1 范成法仿真原理范成法是目前齿轮加工中最常用的一种方法,其原理是利用一对齿轮互相啮合传动时,其共轭齿廓互为包络线的原理来切制齿轮.在滚齿加工中,齿条刀具作为滚刀在切制齿轮的过程中,可以将其当作一个无限大的齿轮,齿条刀具做往复切削运动,同时齿轮轮坯做定轴转动,以保证正常啮合[3].而绘图时并无实际的轮坯,可以把绘图背景界面想象为轮坯,因而它是不动的,为了保证刀具与轮坯之间做纯滚动,齿轮范成仿真时采用了“反转法”.即轮坯固定,齿条刀具作切削运动的同时还反转来生成一系列廓线形成的包络线,留下的即为被切齿轮的齿廓曲线.2 齿轮的范成仿真基于上述齿轮范成法原理,可在 AutoCAD中使用 Autolisp语言编制程序.实现只输入几个齿轮的基本参数后,程序将自行完成计算并演示渐开线齿轮范成过程.程序流程图如图1所示,设计方法及步骤如下.图1 齿轮范成程序流程图Fig.1 Gear simulation program flow chart2.1 绘制标准齿条刀具输入齿轮齿数 z1、模数 m、分度圆压力角 alaph、变位系数 x1等参数后,进行齿轮及齿条刀具的计算,通过计算得到齿条端面齿廓尺寸参数,然后确定刀具位置,使刀具中线到轮坯中心(原点)的距离等于节圆半径.调用“pline”、“fillet”命令绘制出齿条的一个齿形,再根据范成一完整齿轮的需要,计算出所需齿条长度,调用“array”命令得到标准齿条刀具.2.2 模拟范成过程插齿刀的“反转”也就是将齿条刀具围绕轮坯中心(原点)做旋转和平移运动,编程中采用了 AutoLISP中“While”循环函数,反复完成调用 AutoCAD中“copy”、“move”、“rotate”命令来实现范成演示过程,θ为插齿刀旋转的步进角度,齿条刀具的移动速度V=r1*α.(r1为齿轮的节圆半径;α=θπ/180).运动的起始位置角度为0°,当旋转的角度为360°时,则完成一个完整齿轮的齿廓范成,如图2(a)所示的图形[4].3 仿真程序的改善3.1 范成精度的局限性由图2(b)可以看到,上述方法得到的齿轮廓线并不是一条平滑的曲线,而为了避免加工后产生的干涉,因此在设计过程中绘制的齿轮廓线就需要很高的精度,相当于要求程序中的步进角度尽可能小.可以看到,屏幕上留下的齿条刀具的个数为360°/θ,而每个齿条刀具是利用 AutoCAD中“pline”、“fillet”、“array”命令生成的,“pline”、“fillet"命令中控制线形的坐标点会比较多,这些点都需要计算机分配内存地址,也就是说,每个齿条刀具都需要占用很大的计算机内存.由于此程序只是对范成法的动画仿真,所以当步进角度很小时,相应的齿条刀具的数量大大增加,而占用的内存也会很大,这就会影响范成过程中计算机的运行速度,甚至容易造成死机. 图2 齿轮的范成演示Fig.2 Simulated generating3.2 范成仿真的优化要得到精度很高的齿轮廓线,同时还保证计算机的运行速度,就需要尽量减少占用内存的坐标点.因此在生成齿条刀具时可以只阵列生成有限个齿形,在范成过程中也只切削出部分完整的齿形,然后选取一个周节的齿形,进行环形阵列.这样很大程度的降低了计算机的运算量,解决了上述产生的问题.3.3 绘制完整齿轮在按 3.2实现范成演示过程后,屏幕留下的包络线并非是正确齿轮平面图形,因为齿顶处略高了些,高出的值等于(为顶隙系数),因此程序中还需调用CAD中的“circle”命令画一个齿顶圆,然后通过调用“boundary”命令实现创建包络线边界曲线的,再调用“erase”命令删除边界线以外的所有范成演示过程线,最后调用“pline”、“trim”选取齿形的一个周节,利用“array”命令得到最终的齿轮,如图3(a)所示的图形.图3 渐开线齿轮和渐开线插齿刀Fig.3 Involute gear and gear cutter4 齿圈的范成仿真此程序生成齿轮后还可有进一步的开发价值,当用插齿刀加工齿轮或齿圈的过程中,可以把其看作是两个齿轮在做啮合传动的过程,因此,根据这个思路可以将以上的程序略加改动,加工插齿刀,再以插齿刀反转做齿圈等其它的范成仿真,其齿圈范成仿真的流程图如图4所示.4.1 绘制标准齿轮插齿刀刀具齿轮插齿刀的齿顶圆只是比齿轮齿顶圆高一个顶隙,在按 3.2完成范成过程后图纸中得到的包络线就可以看做是齿刀的边界,直接通过调用“boundary”命令实现创建包络线边界,再调用“erase”命令删除其余的部分即可得插齿刀的平面图,如图3(b).图4 齿圈范成程序流程图Fig.4 Gear ring simulation program flow chart4.2 齿圈的范成仿真齿轮插齿刀生成后同样选取有限个完整的齿形,并在 Autolisp程序将刚刚绘制的插齿刀在程序中定义为一个集,这样以便减少占用内存的坐标点的个数.然后输入内齿圈的齿数 z2,变位系数 x2,与插齿刀啮合的中心距变动系数 y,齿圈的外直径等基本参数,通过程序计算齿顶圆半径等齿圈的尺寸参数,确定齿轮插齿刀和齿圈实际中心距.程序默认齿圈的中心坐标为(0,0),一次将插齿刀平移一个实际中心距的距离.开始动画模拟齿圈范成运动.与齿轮范成过程相似,插齿刀加工齿圈的过程可以看做是一对内啮合齿轮副的传动过程,模拟范成过程中假定齿圈不动,插齿刀为行星轮,以实际中心距为半径做定轴转动,且绕自身中心滚动,其滚动角度为β*i(β为当前位置与起始位置夹角,i为传动比).范成的角度也定为有限个完整的齿圈齿廓所需要的角度,如图5.再调用“p line”、“trim”选取一个周节的完整齿廓,最后调用“boundary”命令创建齿圈的齿廓曲线,利用“array”命令进行环形阵列,完成渐开线齿圈的平面图,如图6.编程命令与齿轮范成的方法相似,这里不再赘述.图5 部分齿圈齿形的范成Fig.5 Partial gear ring simu lation图6 齿圈(m=1;z2=54;x2=0;y=0.501)Fig.6 Gear ring5 结论通过该程序完成齿轮、齿圈的绘制,只需输入齿轮和齿圈的基本参数便可完成范成仿真过程,且生成的齿轮和齿圈齿廓完全可以满足设计对精度的要求,大幅度提高了设计效率.在精度可以保证的前提下,任何基于此程序生成的齿轮或齿圈的研究都是可靠的.因此,在齿轮的设计、加工与检测过程中都起着重要的指导作用.参考文献:[1]胡米瑢.行星传动设计与计算[M].北京:煤炭工业出版社,1997:36-46.[2]胡仁喜,胡青,史青录.Autolisp机械设计高级应用实例[M].北京:机械工业出版社,2005:2-156.[3]申勇胜.机械原理[M].北京:清华大学出版社,1999:135-207.[4]昂雪野.基于AutoCAD渐开线齿轮范成仿真程序设计[J].长春理工大学学报,2008,31(4):138-139.。

CAD在齿轮三维造型中的应用

CAD在齿轮三维造型中的应用文章对直齿圆柱齿轮的视图及空间结构进行了分析,针对齿轮的二维视图进行了三维造型,描述了CAD创建齿轮模型的思路与技巧,即将齿轮结构分解为三部分,使其作图简单直观,最后将其组合,实现了完整齿轮的外形设计。

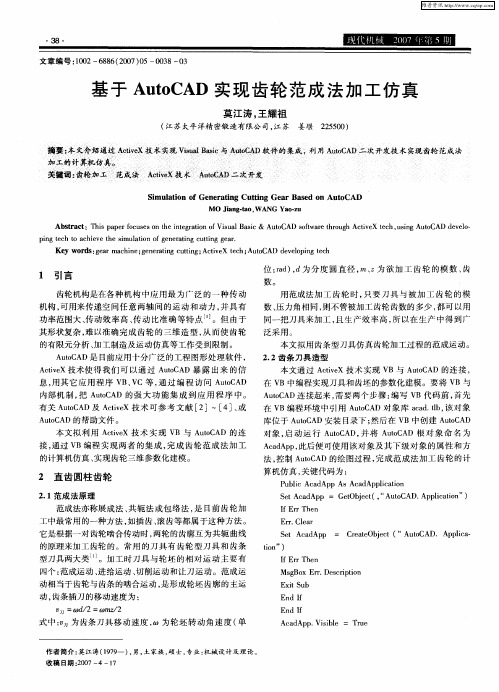

0 引言齿轮是现代化机械中一种常见的重要基础零件,是机械传动中广泛应用的传动零件。

齿轮的种类很多,其中直齿圆柱齿轮应用最为广泛,它属于轮盘类零件,这类零件的主体一般为回转体,或其他平板型。

厚度方向的尺寸比其他两个方向的尺寸小,其上常有凸台、凹坑、螺孔、销孔、轮辐等局部结构。

直齿圆柱齿轮的结构主要由端面、外圆、内孔等组成,其直径尺寸大于零件的轴向尺寸,两端面的平行度及外圆与内圆之间有同轴度要求,并在外圆上分布有轮齿。

在绘制齿轮零件图时,齿廓按国标规定是不绘制的,只绘制齿顶圆、分度圆和齿根圆。

图1所示的就是一齿轮的零件图。

点击图片查看大图图1 齿轮零件图在机械设计前,首先须画出齿轮立体圆,以便直接观察齿轮的实际设计效果,使齿轮形状及尺寸一目了然。

CAD软件不仅具有很强的二维编辑功能,还具备基本的三维造型功能,如能灵活运用三维绘图与编辑命令,使用CAD可以很方便地创建零件的三维模型,本文通过对图1齿轮立体模型的绘制,给读者展现了应用CAD绘制齿轮类零件三维模型的思路和方法。

1 形体分析在创建齿轮模型之前,必须在平面视图的基础上添加齿廓的图形。

一般可先画出齿廓的形状,再执行修改→阵列→环形阵列→设置项目总数(项目总数为34、填充角度为360°、阵列中心点为圆心),如图2所示。

根据齿轮平面视图进行形体分析,将齿轮整体按拉伸厚度的不同分为三部分:中间轴孔、辐板部分、轮齿部分,使每部分都变为简单体,如图3所示。

点击图片查看大图图2 带齿廓的齿轮平面视图点击图片查看大图图3 齿轮的形体分析2 平面图形变为面域图3中每部分都是组合的平面图形,因此必须将其变为面域才能拉伸。

(1)将各部分变为面域进入下拉菜单,选择绘图→面域→平面图形→回车,这样就创建了2个面域。

滚刀滚齿加工过程的计算机包络模拟

滚刀滚齿加工过程的计算机包络模拟滚齿是齿轮加工的常用方法之一。

滚刀设计的正确性是保证被加工齿轮正确齿形的重要前提。

对剃前滚刀(具有凸角和修缘)的齿形设计比较复杂,容易出现设计错误,造成刀具返修甚至报废,影响正常的齿轮生产。

如果利用计算机对设计后的滚刀进行齿轮加工模拟,则可对滚刀齿形设计的正确性进行验证。

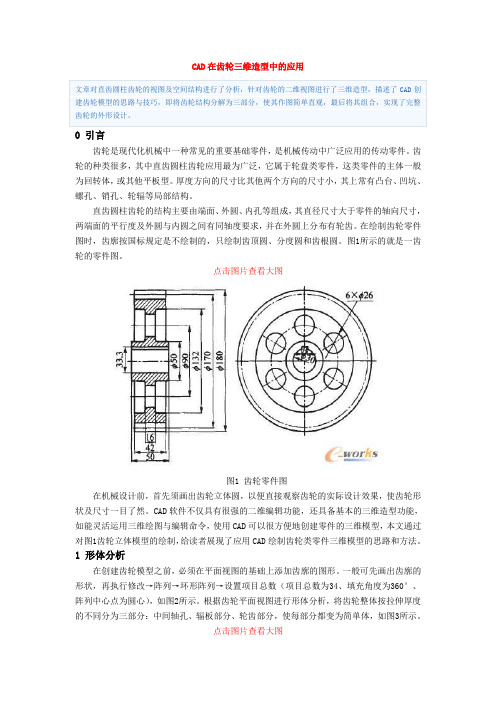

1.滚刀模拟加工原理滚刀加工齿轮的原理为展成法。

实际上,在齿轮的轴截面上,滚刀切齿轮的过程可近似地看作齿条切齿轮的过程,即被加工齿轮的齿形为齿条(滚刀刀齿截形)两侧齿形线的包络曲线。

而齿条与齿轮的啮合关系可用图1来表示,由图可建立以下坐标系:P-xyz为与机架相固连的坐标系,O2-x2y2z2为与齿轮相固连的坐标系,O1-x1y1z1为与滚刀相固连的坐标系(P点为啮合节点,O2点为齿轮中心点,r2为齿轮啮合节圆半径)。

图1 齿轮与齿条啮合的坐标系在滚刀动坐标系O1-x1y1z1中,若移动距离L,则在齿轮坐标系O2-x2y2z2中相对转动了φ2角,由两者纯滚动的啮合关系有φ2=L/r2,因此,当取不同的L值时,滚刀齿形就会在齿轮坐标系中占据不同的位置,形成一直线族,而在齿轮坐标系中这一直线族的包络线就是被加工齿轮的齿廓。

由于直线族的形成过程就是滚刀滚齿的过程,因此可用直线族的形成过程来模拟滚齿加工,用直线族的包络线来检验所加工齿轮的齿形。

由坐标变换关系可知,坐标系O1-x1y1z1与坐标系O2-x2y2z2的变换关系式为1由以上关系式可知,若滚刀齿形各点坐标已知,则可以计算出齿形在齿轮坐标系下的坐标值。

下面以剃前滚刀为例,介绍滚切模拟过程。

2.计算机模拟加工图2为剃前滚刀齿形示意图。

如图所示左侧基本齿形为AB,修缘齿形为BC,沉切齿形为AD和DE。

右侧基本齿形为A′B′,修缘齿形为B′C′,沉切齿形为A′D′和D′E′。

由于各段都为直线,所以只要求出各点的坐标即可确定各段齿形的方程。

由给定的滚刀齿形参数得各点坐标为x A=h A tgα,y A=h Ax B=(h-L Z cosα)tgα,y B=h-L Z cosαx C=htgα-HtgαX+L Z cosα(tgαX-tgα),y C=h-Hx D=h A tgα+(h D-h A)tgαT,y D=h Dx E=h A tgα+(h D-h A)tgαT+(h-h D)tgα,y E=hx A′=S-h A tgα,y A′=h A′x B′=S+(L Y cosα-h)tgα,y B′=h-L Y cosα图2 滚刀齿形x C′=S-htgα+HtgαX+L Y cosα(tgαX-tgα),y C′=-h-Hx D′=h A tgα-(h D-h A)tgαT,y D′=h Dx E′=h A tgα-(h D-h A)tgαT-(h-h D)tgα,y E′=h把各点的坐标代入方程(1)中,就可得到滚刀齿形各端点在齿轮动坐标系中的坐标,将各点连接,即得在齿轮坐标系下的滚刀刃部齿形。

基于AutoCAD渐开线齿轮范成仿真程序设计

基于AutoCAD渐开线齿轮范成仿真程序设计

昂雪野

【期刊名称】《长春理工大学学报(自然科学版)》

【年(卷),期】2008(031)004

【摘要】介绍了用Autolisp语言编程在AutoCAD平台上进行渐开线齿轮范成仿真的方法与过程,程序设计是基于齿轮范成法原理,并模仿了齿轮范成仪的工作原理.本文给出了完整程序,使用该程序不仅可以仿真轮齿齿廓的范成过程还可以实现参教化绘制渐开线齿轮,绘图速度快、精度高,为相关教学和设计人员提供了方便手段.【总页数】4页(P137-139,86)

【作者】昂雪野

【作者单位】大连民族学院,土木建筑工程系,大连,116600

【正文语种】中文

【中图分类】G421

【相关文献】

1.基于Java3D技术的渐开线齿轮范成仿真 [J], 王明明;曾红

2.渐开线内齿轮范成仿真 [J], 寇尊权;王顺;柴博森;王丽慧

3.基于AutoCAD实现齿轮范成法加工仿真 [J], 莫江涛;王耀祖

4.基于AutoCAD的齿轮范成法仿真 [J], 于曈;沈兆奎

5.基于Java技术的渐开线齿轮范成仿真 [J], 曾红;熊晓航;王明明

因版权原因,仅展示原文概要,查看原文内容请购买。

仿真技术在齿轮滚刀CAD中的应用

仿真技术在齿轮滚刀CAD中的应用

郭正宏

【期刊名称】《机床制造工艺》

【年(卷),期】1997(000)013

【摘要】本文主要探讨了实现齿轮滚刀工作过程仿真的机理与基本方法,并以实

例说明仿真的输出结果。

这一仿真技术已经应用在齿轮滚刀CAD软件中,取得了较好的效果。

【总页数】3页(P46-48)

【作者】郭正宏

【作者单位】沈阳第一机床厂

【正文语种】中文

【中图分类】TG721.02

【相关文献】

1.机械CAD/CAM应用中的仿真技术 [J], 赵红

2.机械CAD/CAM应用中的仿真技术 [J], 赵红;刘智峰

3.PSCAD/EMTDC-MATLAB联合仿真技术在SVC控制系统仿真建模中的应用 [J], 邹宁;方存洋;刘育鑫;王小红;朱振飞

4.ROBCAD仿真技术在汽车白车身中的应用 [J], 张彭;闫会屯;郄彦龙;胡志龙;

5.CAD/CAM和VERICUT仿真技术在航空发动机机匣加工中的应用 [J], 刘娜; 赵国辉; 袁仲欣

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

……………………………………………… ( 4 ) 端面椭圆弧段 E t G t 为:

{

xEtGt = { R[ cosθ - tan( π / 4 - αn) ]+ ( hc - hb - ha ) tanαn - ( hc - hb ) tanαf - sn / 2} secβ' y E tG t = R ( 1 - sinθ) - h a

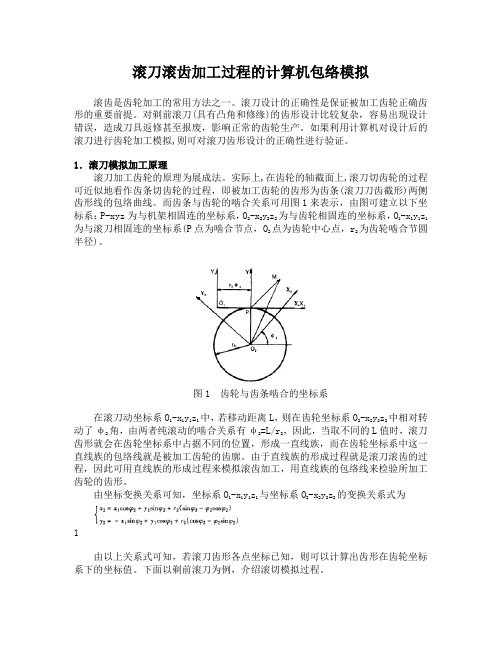

端面拐点 D t 为: x Dt = [ ( h c - h a ) tanα n + ( h b - h c ) tanα f] secβ'

{

缘类型是其中最为复杂的齿形类型, 包含 了凸角和修缘的齿形特点。 现以双圆弧凸角修缘类 型( 过渡刃与滚刀齿顶圆弧不相切 ) 滚刀为例对滚刀 齿形进行建模。图 2 所示为该类型滚刀的法向齿形, 其齿形由 5 部分组成: 主切削刃齿形为直线段 AB , 修 缘齿形为直线段 BC , 凸角部分齿形为直线段 AD 和 DG ( 其中过渡刃齿形为直线段 AD ) , 齿顶圆弧齿形圆 弧为圆弧段 EG 以及齿顶齿形为直线段 EF 。 由给定的滚刀齿形参数对滚刀端面齿形进行建 模, 以直线段 AB 、 拐点 D 和圆弧段 EG 三段为例进行 说明。以滚刀齿形的齿槽中心为坐标原点 O, 滚刀齿

Abstract: For tooth profile features of different types of hob, the modeling method of the tooth profile of hob is discussed and its envelope equation is derived based on principle of hobbing. The gear hobbing simulation program is designed and compiled using VB programming technology and secondary development technology of AutoCAD. Through an application example, the operation process of gear hobbing simulation program is illustrated and the simulation result is compared with tooth parameters provided by SU to verify the correctness of the program. Key words: gear hobbing; simulation; VB; secondary development of AutoCAD

Gear hobbing simulation based on AutoCAD

XU Rui1 , CHEN Bingkui1 , WANG Zhenrong2 ( 1 State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400030 , China; 2 Zhejiang Shuanghuan Driveline Co. Ltd., Yuhuan 317600 , Zhejiang, China)

图2 滚刀法向齿形

形分度线为 X 轴, 进刀方向为 Y 轴建立坐标系, 如图 2 所示。依据坐标系中各段齿形的几何关系建立模型。 图 2 中: h b 为滚刀凸角突出部分长度; h c 为滚刀凸角 长度; h a 为滚刀齿顶高; h 为滚刀全齿高; h d 为滚刀修 缘高; H 为滚刀凸角高度; α x 为滚刀修缘角; s n 为滚刀 分度线法向齿厚; R 为滚刀齿顶圆弧半径; α n 为滚刀 法向压力角; α f 为滚刀过渡刃齿形角。 端面直线段 A t B t 为: x A tB t = x

{

y AtB t = y At + ( x - x At ) cosβ' cotα n

x A t ≤x ≤x B t

{ {

图1 滚刀齿形类型

……………………………………………… ( 1 ) sn x At = [ ( h c - h a ) tanα n - ] secβ' 2 ……… ( 2 ) y At = h c - h a x Bt = [ ( h d - h a ) tanα n - y Bt = h d - h a sn ] secβ' 2 ……… ( 3 )

2

滚齿加工仿真程序的编制

图3

滚刀基本齿条与齿轮的啮合坐标系

滚齿加工仿真程序是以 AutoCAD 为绘图平台, 在 VB 编程环境下编制的。该程序编制的过程如下。 1 ) 在 VB 环境下建立各种类型的滚刀齿形方程及 各段齿形所包络的曲线方程。 2 ) 对包络线方程中的变参数选取适当的取值歩 长, 利用 计 算 机 求 解 出 包 络 线 上 对 应 的 一 系 列 离 散点。 3 ) 基 于 ActiveX 访 问 机 制, 利 用 VB 编 程 实 现 AutoCAD 绘图功能的调用, 通过绘制曲线将一系列离 散点连接, 形成滚刀齿形的包络线, 并利用 AutoCAD 交点捕捉功能获取关键点 ( 滚齿渐开线起始点和终止 点以及剃齿起始点和终止点等) 尺寸。 值得注意 的 是 , 由于在滚齿加工过程中由滚刀 包络出的曲线并不全部都参 与 齿 轮 齿 形 的 造 型 , 这 些包络线会随着滚刀齿形参数的不同而发生不同程 [9] 度的交叉 、 重叠 。 为了仿真出真实的齿轮齿形 , 须 消除不参与齿形造型的包络曲线 。 本程序采用的是 较简便的截断法 , 即如果两条曲线存在相交的情况 , 通过 VB 调用 AutoCAD 捕捉功能获取两相交曲线的 精确交点 , 并利用 AutoCAD 曲线绘制功能将该点与两 曲线上其他参与齿轮齿形造型的离散点相连, 截断不 参与 齿 形 造 型 的 包 络 曲 线, 其程序的流程图如图 4 所示。

α n ≤θ≤π / 2 ……………………………………………… ( 5 ) x At 和 y Bt 、 x B t 分别为法向齿形上 A、 B 两点在 式中: y At 、 B t 两点各自的纵坐标和横坐 端面齿形上所对应的 A t 、 标; θ 为圆弧段 EG 上某一点处的法线与 X 轴的夹角; β' 为齿轮的螺旋角。 67

2011 年第 7 期

现代制造工程( Modern Manufacturing Engineering)

1. 2

滚刀齿形包络线方程的推导

滚齿加工的过程实际上是滚刀与齿轮展成的过 程, 齿轮的齿形由滚刀的齿形逐渐包络而成。 滚刀基 本齿条与齿轮的啮合坐标系如图 3 所示。

{

{

y' , 1) ( x' ,

[23 ]

, XYZ 到坐标 从坐标系 Or' ( sinφ - φcosφ) r' ( cosφ + φsinφ) 1

X″Y″Z″ 为空间固定坐标系, OXYZ 为 图 3 中: O″O'X'Y'Z' 为与齿轮固 与滚刀基本齿条固联的坐标系, φ 为齿轮坐标系相对于空间固定坐标系 联的坐标系, l 为坐标系 OXYZ 的坐标原 的转角, 点 P 为啮合节点, 点 O 从图 3 所示位置到与啮合节点 P 重合滚刀基本 r' 为齿轮啮合节圆半径, Δh 为滚 齿条所平移的距离, 刀在加工齿轮时的刀具变位量。 根据齿轮啮合原理 cosφ M o'o = - sinφ 0

摘要:针对不同类型滚刀的齿形特点 , 探讨了滚刀齿形的建模方法 , 并基于滚齿加工原理实现了滚刀齿形包络线方程的 推导。结合 VB 编程技术和 AutoCAD 二次开发技术对滚齿加工仿真程序进行设计和编制 。通过一个应用实例介绍滚齿 加工仿真程序的运行流程 , 并将仿真结果与意大利 SU 公司提供的齿形参数进行对比分析 , 验证了程序的正确性。 关键词:滚齿加工; 仿真; VB 软件; AutoCAD 二次开发 中图分类号:TH132. 413 文献标志码:B 文章编号:1671 —3133 ( 2011 ) 07 —0066 —05

……………………………………………… ( 10 ) 端面椭圆弧段 E t G t 所包络的曲线方程为:

{

( x' , y' , 1)

T E tG t

= M o'o g ( x, y, 1)

T E tG t

φr' = x + ycotθcosβ' αn ≤ θ ≤ π / 2 ………………………………………… ( 11 )

T A tB t

= M o'o g ( x, y, 1)

T A tB t

……… ( 9 )

φr' = x + ycotα n cosβ' ( x' , y' , 1)

T D

端面拐点 D t 所包络的曲线方程为: = M o'o g ( x, y, 1)

T D

φr' = x + ycotγcosβ'

αf ≤ γ ≤ αn

0

引言

和运行过程。

滚刀是加工回转型齿轮零件的一种高效率刀具 , [1 ] 广泛地应用于齿轮生产 。 滚刀基于展成原理对齿 它们两者的齿形之间存在着共轭关 轮进行 加 工, [23 ] 。滚刀齿形的正确性是保证所加工齿轮齿形满 系 足工艺要求的前提。 滚刀齿形设计不正确, 一方面会 影响齿轮的正常生产; 导致加工的齿轮产品不合格, 另一方面会造成刀具的返修或报废, 增加刀具设计和 制造成本。通过滚齿加工仿真, 可以定量地分析滚齿 加工后的齿轮齿形, 对滚刀齿形设计的正确性进行验 , 证 大大提高了滚刀设计和使用的可靠性。 同时, 滚 齿加工仿真的实现也有利于齿轮加工企业对现有的 库存滚刀进行验算, 选配出合适的代用滚刀, 降低齿 轮加工成本。 本文从滚齿加工原理出发, 通过不同类型滚刀齿 对滚刀齿形包络线方程进行理 形特点的分析和建模, 论推导, 并详细探讨滚齿加工仿真程序的设计、 编制 66