AUO PEELING 原因分析-1

不良报告原因分析以及改善范本(1)

三、改善对策〔三〕:制程中增加粘度拉力的测试

聚光捲料 分條

裁切

洗料1

整平

目視全檢

卷料粘度拉力测试:

NG

注:裁切片材作业前增加对每卷原材料100%的正保粘性进行粘度值的测试,台 湾EFUN提供之规格值小于10g为合格进行判定,OK的材料方可投入生产作业 LGD的产品。

The end

客戶名稱:LGD/NJ

LP156WH2-TLAA Prism UP 线状刮伤不良報告

一、不良现象及原因说明:

机种:LP156WH2-TLAA 料号:3032L-0664E

材质:HGL-1-SF2 T200um

Sample 01:

X20 倍 PET反面无线状刮伤

X10 结构波峰有线状不良

X20 结构波谷无线状刮伤

品檢

洗料

LED 燈檢

包裝

側邊異物檢驗結果

Lot 1

無LED檢驗

無異物

LED燈檢驗

3顆

2.LED強光燈檢測導入:

DFO针对LGD机种全部片材导入經過強光燈檢查, 後續出貨內外箱會標示〝強光燈檢查品〞!

Lot 2 無異物

4顆

增加光源後異物更易檢出!

強光燈下異物更易檢出!

1.改善方向:

三、改善对策〔二〕:保护膜胶粒品质提升

X50 结构波峰有损伤

一、不良现象及原因说明:

机种:LP156WH2-TLAA 料号:3032L-0664E

材质:HGL-1-SF2 T200um

Sample 05:

X20 倍 PET反面无线状刮伤

X20 结构波谷无线状刮伤

X20 结构波峰有损伤不良

X50 结构波谷无线状刮伤

液晶显示用玻璃基板中铂族金属缺陷产生的原因分析和对策方案

在高温下,铂铑合金中的铂或铑与空间内空气 中的氧气发生以下可逆氧化反应:

P(t s)+ O2 ←→ PtO2

建筑玻璃与工业玻璃 2019,№ 5

拌槽直径越大,叶片与搅拌槽壁之间的间隙越小,

K 值越大。

由上式可以看出,在搅拌装置尺寸不变的情况

下, 要 通 过 减 少 剪 切 应 力 达 到 减 少 铂 铑 缺 陷 的 目

的,就必须减少搅拌棒的转速或降低玻璃液的粘度。

考虑到玻璃液的搅拌效率 E =(NTV/Q2μ)0.5

(2)

式中:Q 为玻璃液流量;T 为搅拌电机的转动

扭矩;μ 为玻璃液粘度;N 为搅拌转速;V 为搅拌叶

片转一周扫过的体积。

从以上式(1)和(2)可以看出,降低粘度时,

由于剪切应力降低,搅拌电机的转动扭矩也随之降

低,所以对搅拌效率无影响。但转速降低很显然降

低了玻璃液的搅拌效率。

因此,为了保证搅拌效能,降低搅拌槽玻璃液

的粘度,是降低剪切应力以进一步降低因搅拌产生

Architectural & Functional Glass № 5 2019

液晶显示用玻璃基板中铂族金属缺陷产生的 原因分析和对策方案

彩虹显示器件股份有限公司 王志安

摘要:本文全面阐述了溢流下拉法工艺生产的用于液晶显示的玻璃基板中铂族元素金属缺陷产生的 原因和主要影响因素,并提出了可显著减少此类缺陷水平的对策方案。

由于 பைடு நூலகம்CD 用玻璃基板对玻璃的均匀性提出了更

为严苛的要求,加之出于成本的考虑,所以往往在

品质不良原因分析教材

四.不良分析方法

2. 问题的分析:

2.1 表征原因的分析: A.为什么会产生不良(3Why)5M1E法测 B.不良的模拟验证确定表征真因(Define Why) B.为何不能发现而流出不良(Why)

2.2 系统真因的分析: A.为何系统未定义(Why) B.为何未发现系统有漏失(Why)

五.问题的改善

每一个成功者都有一个开始。勇于开始,才能找到成

•

1、

功的路 。20.11.2920.11.29Sunday, November 29, 2020

成功源于不懈的努力,人生最大的敌人是自己怯懦

•

2、

。0 1:45:45 01:45:4 501:451 1/29/2 020 1:45:45 AM

每天只看目标,别老想障碍

未依照流程/规范/SOP等进行执行而造成问 题的产生与未能将问题发现 2. 系统面问题:

文件未定义明确或未定义,让作业者不能有 效的理解和控制而造成问题的发生

三.原因的分类

何谓真因: 即真正造成不良发生的点. • 表征真因:

产生不良现象所造成的原因要从人/机/料/环/ 法/测量(5M1E)中发现问题

1.原因与对策的一致性原则

2.明确由谁何时做什么原则(WHO TO DO WHAT BY WHEN)

3.系统水平展开原则(WHO TO DO WHAT BY WHEN)

六. 问题的持续监控

1. 系统的规范定义及控制方法的执行(打三盲) 2. CLCA的结案执行原则系统的改善与持

续执行

七.不良分析执行的定义

AM20.11.2920.11.29

品质不良原因分析与改善方法 培训教材

2010/11/02

品质不良产生成本放大效应

AUO PEELING 原因分析-1

Cu

PI

強度 低 2 4 6 8 10 12

P

8

Sn / Pb Au 鈀 Ni / P Cu 接著劑 PI

NI/6%~8%P(磷酸鹽)

槽

Au

槽

Sn / Pb NI P含量過高 Ni / P Cu PI

產生黑

流程 參數

SMT打件 裂片 放置TRAY 裝箱 振動實驗 拆箱 顯微鏡檢驗 功能測試 45倍顯微鏡 每TRAY60 PCS 每箱20TRAY 250 Hz, X軸, 5MINS/單回

7

Japan對P含量管控要求

Japan Cu 推力 鎳/金 推力 高磷 9 ~ 10 % 1.837kg 1.224~1.326kg

Sn / Pb

Au

剝 離

中磷 6 ~ 8 % 2.449kg 1.224~1.326kg 低磷 4 ~ 5 % 2.653kg 1.633~1.734kg

高

Ni / P

零件自然剝離 要因分析

1

零件剝離問題說明

¾ SMT打件過爐後,QI人員目檢即發現Pad剝離(不良率 1.8%)其毅嘉生產工號為 : F30200475 及 F30200512 出貨至AUO 客戶發現Pad剝離(不良率10%)

PAD 剝離

銲錫 剝離

2

方法取放驗證 各製程階人員取放皆以真空吸筆取 放並放於Tray中,不會造成此剝離現象 SOP如附件

3

材料驗證-1 以推力測試零件可承受之推力值 結果: 0603可承受1~1.3Kg 0805可承受 3.5 Kg 1206可承受 4.5 Kg Diode可承受 1.5 Kg

4

材料驗證-2

5

材料驗證-3

6

材料驗證結論

液晶面板常见不良现象原理解析整理

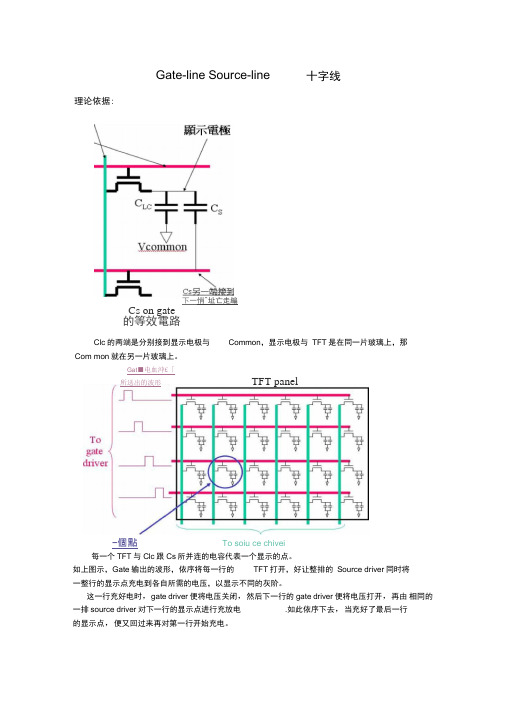

Common ,显示电极与 TFT 是在同一片玻璃上,那Cs on gate的等效電路Clc 的两端是分别接到显示电极与 Com mon 就在另一片玻璃上。

每一个TFT 与Clc 跟Cs 所并连的电容代表一个显示的点。

如上图示,Gate 输出的波形,依序将每一行的TFT 打开,好让整排的 Source driver 同时将一整行的显示点充电到各自所需的电压,以显示不同的灰阶。

这一行充好电时,gate driver 便将电压关闭,然后下一行的gate driver 便将电压打开,再由 相同的一排source driver 对下一行的显示点进行充放电 .如此依序下去,当充好了最后一行的显示点,便又回过来再对第一行开始充电。

理论依据: Gate-line Source-line十字线下一悄^址亡走編Gat ■电血沖£「所送出的波形TFT panel-個點To soiu ce chivei成因原理解析:以上两图为Source Line现象图出现Gate line,是因为某一行的TFT —直打开,或者说此行TFT充电后无法关闭;出现Source line,是因为某一列的TFT 一直打开,或者说此列TFT充电后无法关闭;出现十字线,是因为Gate driver某一行的TFT 一直打开,Source driver的某一列一直打开, 或者说这些行/列的TFT充电后无法关闭.白屏现象解析理论依据一:LC的一种特性,就是不能固定在一个电压不变。

不然时间长了,即使电压被取消掉,LC会因为特性的破坏而无法因电场的变化而转动。

初步判断一:LC分子被破坏。

理论依据二:Source driver 的功用是当Gate driver 将LC Panel 上一行行的TFT打开时,Source driver会将相对应的显示资料转换成电压,把LC Panel上的Clc,Cs充电到欲显示的灰阶电压。

不管是单画素输入或是双画素输入的驱动晶片,都得将多颗晶片串接起来,以便同时将一行的TFT做充放电动作。

ELISA常见原因,及技术讲座

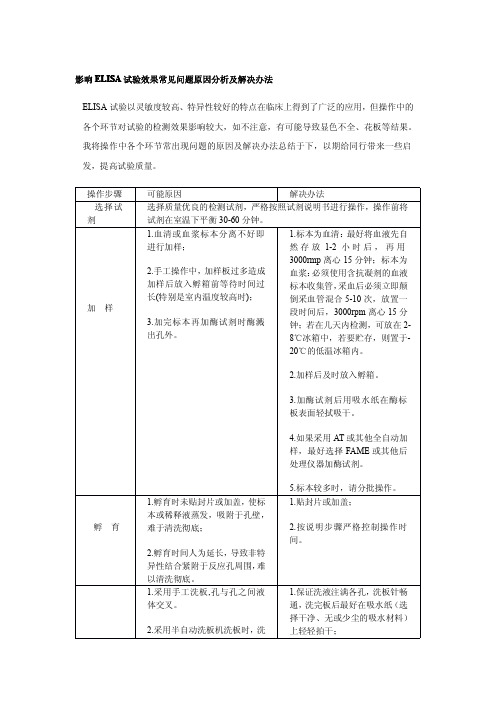

影响ELISA试验效果常见问题原因分析及解决办法ELISA试验以灵敏度较高、特异性较好的特点在临床上得到了广泛的应用,但操作中的各个环节对试验的检测效果影响较大,如不注意,有可能导致显色不全、花板等结果。

我将操作中各个环节常出现问题的原因及解决办法总结于下,以期给同行带来一些启发,提高试验质量。

操作步骤可能原因解决办法选择试剂选择质量优良的检测试剂,严格按照试剂说明书进行操作,操作前将试剂在室温下平衡30-60分钟。

加样1.血清或血浆标本分离不好即进行加样;2.手工操作中,加样板过多造成加样后放入孵箱前等待时间过长(特别是室内温度较高时);3.加完标本再加酶试剂时酶溅出孔外。

1.标本为血清:最好将血液先自然存放1-2小时后,再用3000rmp离心15分钟;标本为血浆:必须使用含抗凝剂的血液标本收集管,采血后必须立即颠倒采血管混合5-10次,放置一段时间后,3000rpm离心15分钟;若在几天内检测,可放在2-8℃冰箱中,若要贮存,则置于-20℃的低温冰箱内。

2.加样后及时放入孵箱。

3.加酶试剂后用吸水纸在酶标板表面轻拭吸干。

4.如果采用AT或其他全自动加样,最好选择FAME或其他后处理仪器加酶试剂。

5.标本较多时,请分批操作。

孵育1.孵育时未贴封片或加盖,使标本或稀释液蒸发,吸附于孔壁,难于清洗彻底;2.孵育时间人为延长,导致非特异性结合紧附于反应孔周围,难以清洗彻底。

1.贴封片或加盖;2.按说明步骤严格控制操作时间。

1.采用手工洗板,孔与孔之间液体交叉。

2.采用半自动洗板机洗板时,洗1.保证洗液注满各孔,洗板针畅通,洗完板后最好在吸水纸(选择干净、无或少尘的吸水材料)上轻轻拍干;在实际操作中,除了选择优良试剂外,必须严格按照操作步骤进行操作,同时作好室内质控、室间质评,以严谨的工作作风检测每一份标本,才能保证检测质量。

现在国内已有相当数量的单位拥有全自动酶标仪,这对于实现ELISA 标准化检测、提高检测质量起到了重要作用。

东友白线条不良分析

東友GX128064F-02G 不良分析報告

一、不良現象描述

顯示白線條:2pcs

二、不良分析

a. 在顯微鏡底下檢查發現1# COG Bonding 有異常

根據COG Bonding 異常粒子分析出以下幾種可能造成不良原因

1. IC Bunp 在邦定時有被撞擊或刮到:Bump 降低才會有局域性導電粒子沒有壓開,但是Bump 被撞擊後表面看起來應該是金黃色或泛白,所以可以排除Bonding 過程

中的撞擊或刮傷.

2. 來料IC Bump 就已經下沉:從上面第1點得出的結論這種可能性很高.

3. Bonding 異物:一般的異物本壓後那個地方的導電粒子很多而且很容易看出來,從現象上看此‘異物’應該是柔軟的透明狀的像是殘膠一類的東西,制程上清潔完

LCD 就會Plasma 清洗(就是有這樣的異物也會被燒掉)所以這個可能性很低.

1# 缺豎線 2# 缺橫線

b.

周边ITO上有很多脏污痕迹

根據ITO電腐蝕位置周邊ITO污染的程度有以下2 個原因造成不良

1.LCD ITO沒有清潔乾淨:如果是沒有清潔乾淨污染的痕跡應該是與ITO平行的,所

以可以排除這個原因.

2.排除第1 個可能性剩下──作業員在作業過程中手指有碰到ITO造成的污染

三、不良流出原因

1.不良品1 #因為Bump上有2 顆很小的導電粒子所以產線當時測試是OK的,但經過長時間通電後那2顆小粒子失效了導致不良現象發生,

2.不良品2#因為污染物腐蝕過程是漫長的所以當時測試也是OK的.。

PBGA焊点开路失效原因分析及工艺改进措施

1.1焊 接 浸 润 不 良引 发 开 路 图1是 一个PBGA ̄F路焊点 的横截 面图 。开 路部位位 =JaPCB板一侧的焊锡和金属间化合物 (IMC)之间 ,失效 焊 点处于球 阵列的 中间部位 。焊锡浸 润不 良是造 成此种

13 环境技术 /Environmental Technology

m l/环境试验 nvir o n g

失 效 的 主 要 原 因 。 造 成焊 锡 浸 润 不 良 的 一 个 可 能 的 原 因是 l ( A焊 盘 的

可 焊 性 差 通 常 情 况 下 , 为 r防 止 锏 焊 盘 的 可 焊 性 退 化 ,焊 盘 上往往覆盖一 层锡铅合金 。 }h于锡 铅合金 的组 成/形态 以及 PCB板 的时'=存条件 等不够珲怨 ,造成其 对焊 盘的保护 效果 变差 。使 得铜焊盘 的可焊性退 化 另一 ’ 面 ,对 于 双 i 安 装 的 PCB板 ,一 般 主 而 板 在 焊 装 器 件 要 经 受 一 次 回流 焊 加 热 过 程 ,此 过 程 也 会造 成 焊 盘 的 可 焊 性 退 化 。BGA器 件 一 般 在 主 面板 一 侧 ,而 且 BGA焊 盘 的 尺 寸 非 常 小 ,焊 盘 卜的焊 膏 量 也 就 非 常 少 ,加 之 焊 接 BGA的焊膏 中通常 使用免清 洗助焊 剂 ,以上诸 多 因素 都 会造成焊接浸涧不 良

cases, several open defect failure mechanisms are proposed, namely, open caused by poor wetting, by poor thermal stability of PCB board, by insufficient printing solder paste. Profiles are proposed which are engineered to optimize soldering performance based on defect mechanism analyses.

索灵化学发光免疫分析仪故障维修实例

DEVICE MAINTENANCE 设备维修引言化学发光免疫分析仪是医院检验室最常用的医疗设备,由免疫反应系统以及化学发光分析系统两个系统两大部分组成[1-4]。

化学免疫分析仪的结构较为复杂,应用范围较广,约可进行80项检测,包括优生四项(TORCH)、肝炎病毒检测、激素、肿瘤标记物、甲功等。

其本身是用化学发光剂直接标记抗原或抗体的免疫分析方法[5-8]。

因其涉及的检测项目较多,故当其发生故障时,会对整个检验科室带来很多麻烦,多个检验项目无法进行,不仅给医生、患者造成困扰,还会给医院带来经济损失[9-10]。

故当该设备发生故障时,我们应及时进行维修,掌握维修方法对于维修的及时性大有助益,因此,本文根据实际工作经验,总结了两例索灵化学发光免疫分析仪的典型故障及其检修方法,以供参考。

1 化学发光免疫分析仪的结构与原理化学发光免疫分析仪主要分为两部分:化学发光分析系统与免疫反应系统。

①化学发光分析系统,该系统是利用催化剂的催化作用以及氧化剂的氧化作用,将一种化学物质变成一种处于激发状态的中间体,而当这种中间体由激发态回归到基态时,就会同时发射出光子,利用一种发光信号测试仪器进行光量子产额的测量;②免疫反应系统,该系统可以将处在激发态的化学物质中间体直接标记在抗原(化学发光分析)或抗体(免疫化学发光分析)上,或者是使用活性酶作用与发光底物。

化学发光免疫分析仪主要由试剂区、样品区、反应测试管加样区、反应废液区构成,可以进行长时间的连续转载和随时替换。

该仪器采用的是超顺磁微粒的固相载体,用化学发光法进行检测。

磁微粒本身没有什么磁性,是可以被磁场吸附活化的功能基团(甲苯酰磺基活化)。

其主要优势为其反应动力学较ELISA(酶联免疫)方法更快,并且具有更大的固相结合表面。

可使用传统方法分析(间接、反向、夹心等),分析方法的设计与ELISA方法有很多相似处,但在实验设计上却拥有更多的灵活性。

Liaison闪烁化学发光是基于异鲁米诺衍生物(ABEI),它是作为标记物结合在抗体或抗原表面,反应由激发液触发。

周报

TOP1: 显示异常, ↑ 11,105 DPPM.---分析为U400不U601 NG, 7/15 S02至线前sorting. TOP2: line丌良, ↑ 4,523 DPPM. TOP3: 暗点, ↑ 2,685 DPPM. TOP4: 二连亮, ↑ 2,245 DPPM. TOP5: COF丌良, ↑ 1,742 DPPM.

志恒

Finish and Plan to Do-MFG

Item

FDV等级认证

Details

对FDV第一批上线人员进行LV1术科认证

Owner

申志恒

Due day

Finish

FDV等 L-2培训

针对产线人员进行L-2培训,增加JND判定能力

申志恒

7月29日

人力

针对目前7月份MIB产能,及目前白夜人力,确认是否 需进行调配,

Open cell 制损 Analysis & Action

1. PCB NG Root cause summary:

PCB NG. why connect LVDS与GND pin烧坏. why LVDS与GND pin针错位,造成打火 why 1. Connect拐角磨损,插入时发生pin歪斜. VDD GND VDD GND

Item Details 1. FMA DL 2人 准备OK. 2. 不 S02确认training 绅节,本周安排人员至AUO学习. -----已经完成. 3. 7/10 已经安排2DL至S02学习.预期2月. Owner Due day

FMA 人力training准备

Kmin

7/6

B/L脏污改善

Wei.xu

7月20日

与案事项 review

AUO PANEL EOS不良改善报告

插线站人员 表面电压小 于0.1KV

9

总结107源自改善前与改善后拆解后保护膜表面电压11.4KV

拆包前,包装袋 表面电压3.3KV, 厂家还未改进

集电子对地电阻无穷大

集电子已接地, 接地阻值≤3

8

改善前与改善后

插线站一侧绝缘材料 表面电压大于16KV 表面电压大于

绝缘材料已 更换为静电 材料放置

插线站人员操作过程 测量表面电压约( 测量表面电压约(1.6-2.8)KV )

LVDS线 材托盘桌 静电手环 静电衣

1

2

3

托盘下防静电垫片 由静电线泄放静电

一、不 良 描 述

AUO panel ORT 异常

不良原因: T-CON 板上的一个元件 板上的一个元件U105被EOS打死 被 打死

6

二、原因分析及改善对策

站点 问题点 (1)拆解时,静电袋表面电 压约(0.28-0.5)KV、硬式 保护膜约(11-48)KV (2)拆解后成品、承载治具 上表面电压(0.28-0.8)KV (3)拆解后静电袋、硬式保 护膜重新放回外箱, 1 (1)集电子接地线脱落 (2)个别集电子损坏 (1)插线站旁边放置绝缘材 料,为静电源。 (2)产线站人员虽有佩戴静 电手环,但人员表面电压达 (1.6-2.3)KV 离子风机脏污 建议 改善情况

目 录

重点站位防护措施 不良描述 原因分析及改善对策 改善前与改善后 总结

防护措施

Panel 取放站ESD防护措施 LVDS线材站ESD防护措施

Panel取放站ESD 防护措施

静电手套 静电手环 静电衣

存放Panel车子接 地铁链泄放静电

3

4

5

1

静电离子吹 风机

线性不良品履历表边缘画伤

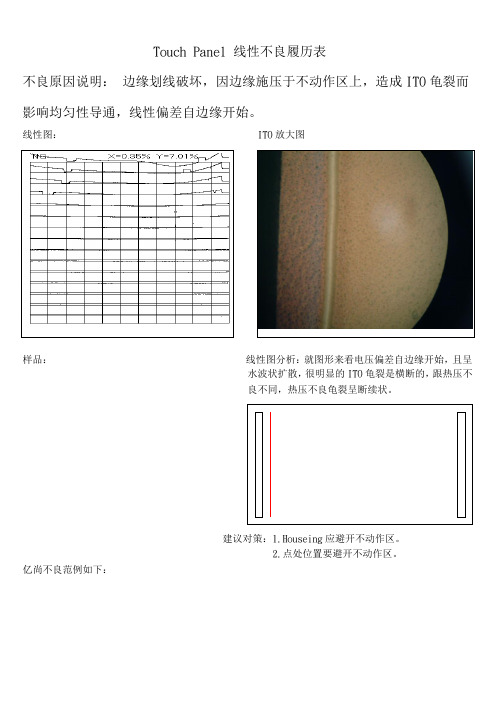

Touch Panel 线性不良履历表

不良原因说明: 边缘划线破坏,因边缘施压于不动作区上,造成ITO 龟裂而影响均匀性导通,线性偏差自边缘开始。

线性图: ITO 放大图

样品: 线性图分析:就图形来看电压偏差自边缘开始,且呈

水波状扩散,很明显的ITO 龟裂是横断的,跟热压

不良不同,热压不良龟裂呈断续状。

建议对策:1.Houseing 应避开不动作区。

2.点处位置要避开不动作区。

亿尚不良范例如下:

划伤于线性不良中占的比率很低,一般于作业过程中不易发生,作业过程中如果发生可能在压合时产生,所以压合时建议设计压合宽度要小于黏着层宽度0.5mm。

LCM不良分析手法

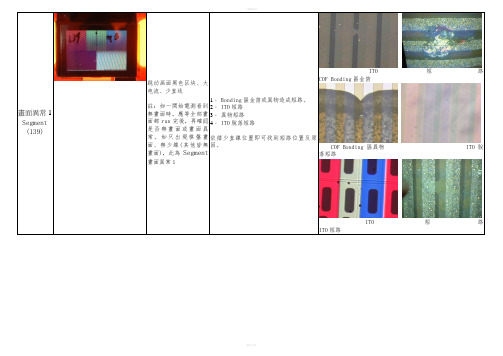

畫面異常1 Segment(139)跳动画面黑色区块、大电流、少直线註:如一開始電測看到無畫面時,應等全部畫面都run完後,再確認是否無畫面或畫面異常。

如只出現棋盤畫面、無少線(其他皆無畫面),此為Segment畫面異常11.Bonding區金箔或異物造成短路。

2.ITO短路3.異物短路4.ITO脫落短路依循少直線位置即可找到短路位置及原因。

ITO短路COF Bonding區金箔COF Bonding區異物 ITO脫落短路ITO短路ITO短路畫面異常2 Comment(139)跳動畫面黑色區塊、大電流、少橫線註:如一開始電測看到無畫面時,應等全部畫面都run完後,再確認是否無畫面或畫面異常。

如只出現棋盤畫面、少橫線區塊(其他皆無畫面),此為Comment畫面異常21.Bonding區金箔或異物造成短路。

2.ITO短路3.異物短路4.ITO脫落短路依循最下方或上方少橫線位置即可找到短路位置及原因。

ITO短路(IC BUMP處) COFBonding區金箔ITO短路畫面異常3 (139)畫面中斷、閃爍、忽明忽暗1.Bonding Shift2.IC升壓異常3.程式、治具、電測機、訊號干擾或異常。

Bonding Shift少橫線1 (F03)A. 斷路:少一條橫線,但無明顯電流變化。

B.靜電線:少一條橫線,但無明顯電流變化。

A.1.ITO刮痕、ITO裂痕2.LCD COM (CP點)框膠氣泡3.ITO蝕刻4.ITO 破洞5.LCD COM.PAD上之導電粒子未破或破裂不佳6.TCP或熱壓紙刺傷、刮傷於分析時,以細字投影筆標出少線位置,再依循少橫線位置尋找即可發現斷路位置及原因。

B.靜電線(加大 Vdd 測試是否消失)註:可依小雪花畫面算出少線數量。

ITO刮痕ITO裂痕框膠氣泡ITO 破洞ITO蝕刻少直線1 (F01)短路:A.連續少二條以上且相連的直線,甚至大電流。

B.連續少二條以上且相連的直線,但無明顯電流變化。

液晶面板不良现象Defect_Code的命名及现象简

DB52 背光板髒污 (B/L dirty)

成因:1背光板原材不良本身即有背光板髒污 2.背光板經組裝或重工時組裝不慎造成

檢測畫面︰ L255 畫面 。 現象敘述︰1.50公分可見大小大於背光板異物且形狀與色差均較背

光板異物模糊小霧狀物體。 2.以15倍放大鏡(15X Lupe)無法看出明顯異物者。

AUO Proprietary & Confidential

DA112 压力点 (Press Point)

成因:1. Array金屬殘留 2.Cell段導電性突起物 3.Cell段導電性突起物Repair Fail

檢測畫面︰1. L0階 2. L116階 3. RGB 4. 1/5gomi 現象敘述︰1.因為觸碰產品表面而出現的50公分可見的紅色、綠

2. 任何兩相鄰亮點的四角或四邊有連接情形者皆稱之.

AUO Proprietary & Confidential

DA13 聚集亮點(Point-Cluster)

成因:1.Array元件特性不良 2.O/L Shift 3. Cell製程中導電性Particle

檢測畫面︰1. L0階 2. L116階 3. RGB 4. 1/5gomi 現象敘述︰1. 50公分可見的混色或偏白色的光點。

二.BL类-------------------------------------------DB

三.Cell类------------------------------------------DC

四.组装类------------------------------------------DM

2. 沒有固定形狀且常數顆或成群出現。 3.通常為<1/3顆的Sub pixel。

焊线异常原因分析汇总_for_application_note

打线与推拉力异常原因汇整 制定时间:2009/3/24

版本:A

Ste Cod ps e

Failure Mode

Ite m

Probable failure reasons

Suggested Checking Items

人 1. 人员操作不当

1. 请确认是否依SOP定义之操作方式作业

机

1. 机台或机械、电子零件异常, 造成参数值飘移

WB_0 打线时Chip 脱

6

落、崩裂

人 1. 人员操作不当

1. 请确认是否依SOP定义之操作方式作业

1. 机台光源异常

1. 检查CCD光源与辅助光源是否正常,若 无法正常使用,请更换备品

1. 检查Index开阖是否正常?夹持是否过松

机 2. Index未能确实、紧密的固定支 、过紧?

架(或其他封装形式之基材) 2. Index夹持基材时,是否水平高度差异过

1. 推高设定错误 2. 测高参考点选择错误

3. 固晶手法不良,造成Chip水平 高低不一

1. 机台震动

1. 请确认是否依SOP定义之操作方式作业 1. 以每日监控之标准件进行机台测试,若 打线结果与过往不一致,代表机台异常可 能性较大,应尽快进行机台PM以确认异 1. 重新进行瓷嘴更换及校正动作,并更新 铜螺丝。若异常未排除,请检查换能杆﹝ Tranducer﹞上之铜螺丝牙孔是否变形? 1. 检查Index开阖是否正常?夹持是否过松 、过紧? 2. Index夹持基材时,是否水平高度差异过 大。亦可同时检查轨道内是否有异物 1. 检查尚未进行打线之样本,确认Bond pad 外观是否异常、或是一致性的变形情 况 2. 检查尚未进行打线之样本,确认Bond pad 外观是否有异物(尤其是硬物)附着 于Bond pad 附近。此类异常请先进行Clean 1. 重新进行瓷嘴更换及打点位置校正动作 1. 重新撰写程序与PR设定,确认异常是否 排除 1. 可先以OM﹝光学显微镜﹞确认固晶状 况,若固晶手法差异过大,请准备正常样 本并确认异常状况是否排除? 1. 机台水平是否异常 2. 其他震动源,如地震、施工 1. 请确认是否依SOP定义之操作方式作业 1. 检查推刀制具、模块,并重新安装确认 异常状况是否排除? 1. 检查推力机之夹制具是否有异物附着, 造成夹持不稳 2. 确认夹制具是否因磨耗,造成夹持不稳

诺信喷胶设备常见故障及日常维护

• 13、无论才能知识多么卓著,如果缺乏热情,则无异 纸上画饼充饥,无补于事。Monday, October 19, 202019

-Oct-2020.10.19

• 14、我只是自己不放过自己而已,现在我不会再逼自 己眷恋了。20.10.1901:14:5319 October 202001:14

清理胶缸 正确使用保温功能 设定正确温度 向热熔胶供应商反映

喷胶效果实例

喷胶效果实例

诺信胶机日常维护

操喷枪内含电路组件,操 作不慎会造成危险。请由受过专业培训的人员 进行设备维护保养。

操作时必戴手套和护目镜,以避免被溅起的热 熔胶和热胶机零配件(喷枪)的表面烫伤。

•

5、知人者智,自知者明。胜人者有力 ,自胜 者强。 20.10.1 920.10. 1901:1 4:5301: 14:53October 19, 2020

•

6、意志坚强的人能把世界放在手中像 泥块一 样任意 揉捏。 2020年 10月19 日星期 一上午 1时14 分53秒0 1:14:53 20.10.1 9

喷胶效果及对策

喷枪拉丝

胶粘度太高 操作温度太低 喷嘴距离工件太远 喷枪操作速度太慢 热熔胶变质 喷头顶针磨损

提高温度或更换合适的热熔胶 提高操作温度 缩短喷嘴与工件距离 检查和更换喷枪及电磁阀 避免热熔胶长时间加热不用 维修或更换喷头

喷胶效果及对策

脱胶

操作温度太低或太高 工件表面有特殊涂层 上胶量不够 包材质量问题 热熔胶粘度不够 生产线压箱力不够

•

7、最具挑战性的挑战莫过于提升自我 。。20 20年10 月上午 1时14 分20.10. 1901:1 4October 19, 2020

•

8、业余生活要有意义,不要越轨。20 20年10 月19日 星期一 1时14 分53秒0 1:14:53 19 October 2020

利乐故障排除A

无菌包装产品故障排除第一章:总述为有效地进行故障排除,对工艺技术及其所包含的各个工艺步骤加以界定是必要的。

液态低酸食品的无菌加工技术的整个工艺可划分为以下几部分:原料产品灭菌产品无菌输送包装材料灭菌包装过程的无菌环境包装的密封质量的定义:产品质量是指产品满足消费者期望和实现生产者承诺的能力。

故障排除的定义:故障排除是指使产品或工艺过程回到标准范围内的具体措施、准备工作和/或活动。

通过上述两个定义可以看出,只有当产品和工艺过程超出了技术范围时,才会有故障排除,其前提就是有关终产品的质量标准已制定出来并为大规模生产线上的操作工人所了解。

因此,在故障排除的第一步工作就是要确定是否出现了问题!如果偶而发现一包缺陷的产品就立刻进行耗资巨大的故障排除活动,除了高额成本外,可能一无所获。

一般来说,解决微生物问题可采取两种不同的,但各具优点的方法。

他们是:直觉法系统法系统法故障排除隐含以下步骤:判定“是否有需要调查研究的问题”。

收集相关信息。

绘制产品故障表现图。

分析收集到的信息。

提出对问题原因的推测。

制定研究验证所做推测的行动计划。

纠正措施。

恢复正常生产前的试生产。

以下信息和设施是有效的故障排除所必需:加工工艺和产品的技术要求或规范。

产品微生物方面的质量检测活动,指示是否需要进行故障排除。

参加过培训的,合格的执行人员。

实验室设施和设备。

系统、有效的工作方法。

日常质量监控活动:有效的故障排除很大程度上取决于日常作业信息的收集和积累。

通过适当的日常监控活动可以“把握生产作业的脉搏”,通常包括以下活动:产品及其加工工艺的技术要求或规范。

1)微生物检测和控制原材料所含微生物的数量是重要的质量保证参数,如原料所含嗜冷菌、嗜中温菌、耐热菌等的数量及其指标等。

耐热芽孢的存在会增大加工残留的风险,嗜冷菌产生的耐热酶则对最终产品的质量有不利影响。

2)产品保温培养后再检验的结果(I.P.C.)日常生产中抽取的随机样品数量有限,不能充分地反映存在问题的大小。

ENIG浸润不良分析范例

ENIG浸润不良分析范例非典型的焊盘原因导致的焊接不良案例分析罗道军周斌中国赛宝实验室(信息产业部电子第五研究所),广州 510610 摘要本文通过对一例非典型原因导致的焊盘可焊性不良而引起的焊接不良案例的分析,介绍了焊接失效的分析过程。

对于润湿不良且无明显的氧化、污染或被腐蚀的特征的非典型焊盘,业界一直找不到真正的原因。

而本文则通过引入光电子能谱的表面分析手段,对润湿不良的焊盘的表面化学物质组成及其深度分布进行了分析,结果发现镍镀层中镍的扩散至金表面导致了焊盘可焊性的急剧下降,最终揭示了导致使用该焊盘进行焊接而引起的焊接不良的主要原因,为下一步避免或控制类似问题提供了改进的依据。

关键词:光电子能谱(XPS),焊接不良,镍金焊盘前言随着无铅化与无卤化等环保运动的深入,电子制造面临着越来越多的技术挑战与压力,其中受影响最大的莫过于PCB与元器件等的供应商。

按照作者的经验和初步的统计,无铅产品中所暴露的质量问题70%以上与PCB的质量有关,特别是焊盘的表面处理与基材的稳定性等方面,常常由于镀层不良,如腐蚀、氧化以及污染等原因导致本身就已经困难的无铅焊接更多的不良。

不过令人欣慰的是由于这类原因导致的焊接不良比较容易发现并很快得到解决。

最近笔者发现,有一类焊盘的镀层既无污染又无明显的腐蚀或氧化,但其就是不能被焊料很好的润湿,造成这类问题的原因一时难以分析清楚,给相关各方带来许多困扰。

本文将就此类非典型问题展开研究,并通过一个案例来介绍这一分析解决问题的思路与方法。

1样品描述收到委托单位所送的一块不良PCBA和一块同批次的PCB光板样品,以及一块只印刷锡膏没有贴装零部件并经过回流焊的PCB样品(见图1)。

委托单位反映使用该批PCB样品的PCBA存在明显多处焊接不良,没有贴件的经过回流焊的PCB上也有多处焊盘润湿不良,所用焊锡膏经过确认没有质量问题。

依据委托单位要求,对该批样品焊接不良的原因进行分析,以便找到改进的依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5. Quality assurance

2

Components Peel o, have 10% defect about PAD peel off.

Soldering Peel off 焊錫 剝離

Soldering Peel off 焊錫 剝離

IQC a. SOLDE RELIABILITY TEST b. PEELING TEST OQC

a. TEMPERATURE TEST b. VIBRATION TEST c. PUSH TEST d. FUNCTIONAL SAMPLING TEST

8

The main analysis of component peeling off and the improvement policy and quality assurance

1

1. Issue Explain

2. Reason Analysis

3. FPC Process Improve 4. P Content Control Require

Material

4

Process of Nickel

化鎳製程後在化學鎳金的過程中,鍍鎳(Ni)時會使用亞磷酸鹽來 清潔表面,其中的磷(P)含量太多的話,容易發生鎳金介面接合強度 不足的現象;此外當磷含量集中於鎳層中之一處時,會造成此處受 熱後變的非常硬,相對也變的較脆,容易造成焊接不良或接合破壞 剝離 After the procedure of melting “Ni”, when we in the process of chemical nickel and aurum. Usually we use Phosphates to clean the surface. If there is too much " P " inside, the interface of nickel and aurum can't be joined forcefully. Besides, when most " P " gathered in the layer of " Ni " , it will cause the place become very tough and also very fragile. Therefore, it will weld or assemble badly-->peel off.

5

FPC Board Process change

Old Process :FPC Board (Aurum by TOP & bottom side)

Au Ni / P Cu PI Cu Ni / P Au

OSP Cu

New Process:FPC Board

(The Top side is Entek + bottom is Aurum)

PI Cu Ni / P Au

6

Japan對P含量管控要求

Japan Cu Thrust Nickel /Aurum Thrust

High P 9 ~ 10 % 1.837kg 1.224~1.326kg

Sn / Pb

Au

Peel off

Mid P 6 ~ 8 % Low P 4 ~ 5 %

High

2.449kg 1.224~1.326kg 2.653kg 1.633~1.734kg

Ni / P

Cu

PI

Intensity Low 2 4 6 8 10 12

P

7

TSMT Quality Assure

Implement Purpose*

The purpose to carry out,Ensure the quality of our products and also satisfy the demand of our customer in order to reach the win-win situation.

3

PAD Peel of by Spontaneous cause analysis

Surface Dirty

High P content

Aurum pollute

MTO slot change frequency

PAD Peel off

FPC Hot-bar pollute Nickel pollute