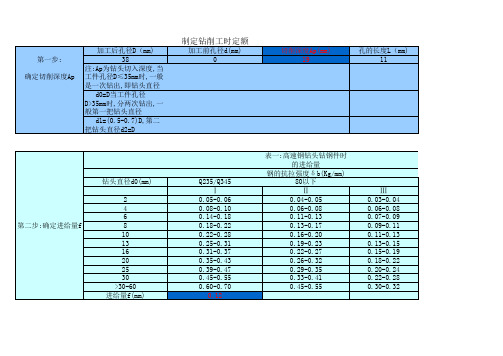

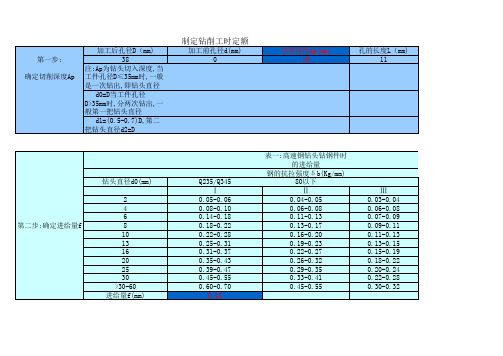

钻床加工工时定额初稿

工时计算方法大全(各机床工时、各工序工时)

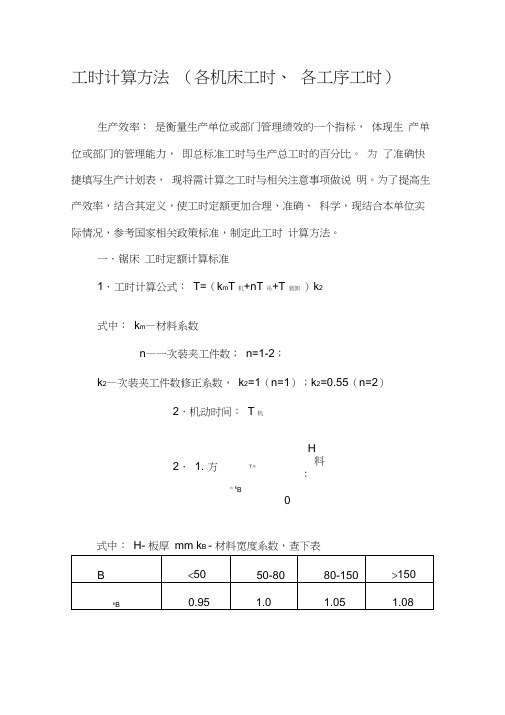

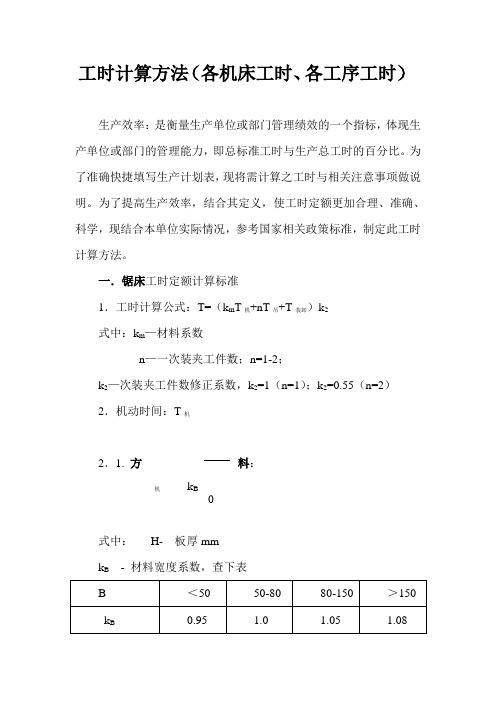

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k2式中:k m—材料系数n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)2.机动时间:T 机H2.1. 方T =料:2机k B式中:H- 板厚mm k B - 材料宽度系数,查下表D2.2.棒料:T2 机= 4式中 D —棒料外径 mmDd 022.3. 管料 :T 机=2 — 1000 4 0 式中 d 0—管料内径; mmHH 0*B 0T 机 = —28000—方管外形高3.吊料时 L 间:T1吊=4.装卸料时 000 间及其它时间:装卸2.4..方管:式中: Hmm ;H 0—方管内腔高 mm ; B 0—方管内腔宽 mm ;800综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数; n=1-2;k 2—次装夹工件数修正系数, k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+ 403额:注:准备工时按100 件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T 校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a 为每折一刀的工时(理论计算:每刀0.15 分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时T 风割割长度× 公式:3+1.5修磨工时含补焊工时: T 修磨2= T 风割/2.焊接单件工时:T 焊接=T 工件装卸+T 点焊+ T 全焊2.1 装卸工件工时:T 工件装卸= (T01+0.2n)B式中:T01—装卸基本工时;(取T01=0.2);n-- 工件数B-- 重量系数(见表)2.2.点焊单件工时:T 点焊= T02+0.1J+0.1N式中:T02—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T03+0.1M+0.1N+L Σ/200+0.2NC式中:T03—全焊基本工时;M—焊缝段数;N—全焊时工件翻转次数;LΣ--焊缝长NC--- 焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B)1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20 分钟5、点焊螺母按0.5 分钟一个四.钻床工时定额1、T=kT 机+ T 装卸其中k —难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T 机注:L/D ≥8 时,须另增排屑时间60% 3、装卸零件时间及辅助时间: T 装卸五.磨床铣床工时定额计算标准1.平面磨工时定额:工作台单行程横向进给量16~24mm/次工件运行行速度8m/min磨一次行程工时2. 无心磨工时定额(含辅助工时) LkT= 1d式中: L—单件被加工零件总长; k d—直径系数,d≤16, k d=1.0; d>16, k d=1.2203.铣端面工时加工段数系数B计算公式加×T= 工长度六。

机械加工工时定额时间标准补充版

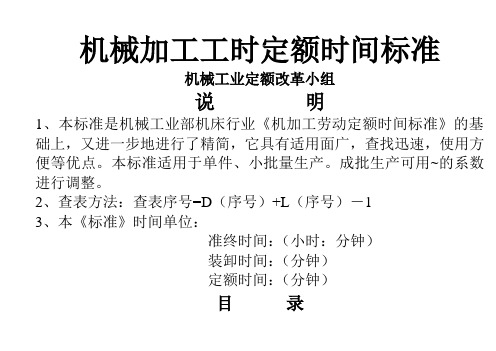

机械加工工时定额时间标准机械工业定额改革小组说明1、本标准是机械工业部机床行业《机加工劳动定额时间标准》的基础上,又进一步地进行了精简,它具有适用面广,查找迅速,使用方便等优点。

本标准适用于单件、小批量生产。

成批生产可用~的系数进行调整。

2、查表方法:查表序号=D(序号)+L(序号)-13、本《标准》时间单位:准终时间:(小时:分钟)装卸时间:(分钟)定额时间:(分钟)目录车床:车床装卸、车外圆、内孔时间--------------------------------------------------------4 车床钻孔、切槽、中心孔、车蜗杆、车床准终时间-----------------------------5 钻中心孔、倒角、T型、三角螺纹时间--------------------------------------------6 磨床:磨T型、三角形螺纹时间-------------------------------------------------------------7 磨床装卸、磨外圆、端面时间--------------------------------------------------------8 磨内孔、磨平面、磨花键时间、钻床时间标准-----------------------------------9 铣床:立铣、铣刨床装卸、准终时间-------------------------------------------------------10 万能铣时间-------------------------------------------------------------------------------11 刨床:刨床时间、镗床倒角时间标准-------------------------------------------------------12 钳工:钳工时间----------------------------------------------------------------------------------13 插、拉床:插、拉、滚蜗轮时间-------------------------------------------------------------14 齿轮机床:插外、内齿、磨齿时间、倒角机时间----------------------------------------15车床钻孔、扩孔时间标准扩孔K= 铰孔K=。

机械加工工时定额时间标准

机械加工工时定额时间标准机械工业定额改革小组说明1、本标准是机械工业部机床行业《机加工劳动定额时间标准》的基础上,又进一步地进行了精简,它具有适用面广,查找迅速,使用方便等优点。

本标准适用于单件、小批量生产。

成批生产可用0.5~0.8的系数进行调整。

2、查表方法:查表序号=D(序号)+L(序号)-13、本《标准》时间单位:准终时间:(小时:分钟)装卸时间:(分钟)定额时间:(分钟)目录车床:车床装卸、车外圆、内孔时间----------------------------1 车床钻孔、切槽、中心孔、车蜗杆时间----------------2车床准终、T型、三角螺纹时间-------------------------3 磨床:磨T型、三角形螺纹时间---------------------------------4 磨床装卸、磨外圆、端面时间----------------------------5磨内孔、磨平面、磨花键时间----------------------------6 铣床:立铣、铣刨床装卸、准终时间----------------------------7 万能铣时间----------------------------------------------------8 刨床:刨床时间-------------------------------------------------------9 钳工:钳工时间------------------------------------------------------10 插、拉床:插、拉时间---------------------------------------------11 齿轮机床:插外、内齿、倒角机时间---------------------------12 滚齿时间------------------------------------------------13滚蜗轮、磨齿时间------------------------------------14车床装卸工件时间标准车床加工系数序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 车夹头K=0.5 材料系数K 刚度系数D 35 42 50 60 73 87 105 125 150 180 216 260 312 374 449 见光0.5 易切钢0.9 车外圆车内孔K L 100 144 207 300 430 620 900 1280 1850 2660 3830 调质 1.1 L>15D L>5D 1.2装卸方法仿形车0.6 高碳合金 1.2 L>20D L>10D 1.3 三爪0.5 0.6 0.7 0.9 1 1.2 1.5 1.8 2.1 2.6 3.1 3.7 4.5 5.3 6.4 六角车床0.9 工具钢 1.3 L>30D L>15D 1.4 三爪架子0.7 0.8 1 1.2 1.5 1.7 2.1 2.5 3 3.6 4.3 5.2 6.2 7.5 9 C630 1.3 渗碳后 1.3四爪或较复杂 2.1 2.5 3 3.6 4.4 5.2 6.3 7.5 9 11 13 16 19 22 27 立车 2 38CrMoAe 1.7精密四爪、复杂 4.2 5 6 7.3 8.7 10 13 15 18 22 26 31 37 45 54 镗床切削余量》三刀×1.5钢铜铸件 1.3加工粗糙毛坯(锻铸件)或较高光洁度,精度时按增加一刀查给车床时间标准序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30D 40 48/33 58/28 69/23 83 100 119 143 172 206 248 297 357 428L 35 42 50 60 73 87 105 125 150 180 217 260 312 374 450 539 647 777 932 1118 1342 1610 1932 2319 2782 3339光洁度▽4~▽5 时间车外圆一刀 1.2 1.2 1.3 1.4 1.4 1.5 1.6 1.7 1.9 2 2.2 2.5 2.8 3.1 3.6 4 4.7 5.4 6.3 7.4 9 10 12 14 17 20 24 29 34 41 二刀 1.4 1.5 1.6 1.7 1.8 2 2.2 2.4 2.7 3 3.5 4 4.6 5.3 6.1 7.2 8 10 12 14 16 19 23 28 33 39 47 56 67 80 三刀 1.6 1.7 1.9 2 2.2 2.5 2.8 3.2 3.6 4.1 4.7 5.5 6.4 7.4 9 10 12 14 17 20 24 29 34 41 49 58 70 83 100 120车内孔一刀 2 2.1 2.2 2.4 2.5 2.6 2.7 2.9 3.2 3.4 3.7 4.3 4.8 5.3 6.1 6.8 8 9.2 11 13 二刀 2.4 2.6 2.7 2.9 3.1 3.4 3.7 4.1 4.6 5.1 6 6.8 7.8 9 10 12 14 17 20 24 三刀 2.7 2.9 3.2 3.4 3.7 4.3 4.8 5.4 6.1 7 8 9.4 11 13 15 17 20 24 29 34 ▽5车外锥三刀 6.2 6.4 6.8 7 7.4 8 8.6 9.4 10 11 12 14 16 18 21 23 27 31 37 43 车内锥三刀8.4 8.8 9.4 10 11 12 13 14 15 17 19 22 25 29车床33 37 43 51 61 71车床钻孔、扩孔时间标准扩孔K=0.8铰孔K=1.5序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30D 5 4/10 3/15 2/20 30 45 60 (75 90 110 )L 20 24 29 35 41 50 60 72 86 103 124 149 178 214 257 308 370 444 532 639 767钻孔时间 2.5 2.6 2.8 2.9 3.1 3.4 3.7 4.1 4.5 5.1 5.8 6.6 7.6 8.9 11 13 15 18 21 25 30 37 45 54 66 80 98 119 145 177切槽切断车端面一刀序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 D 时间D 35 50 73 105 150 217 312 450 30 2.5 1t 2 3 4 6 9 12 18 26 37 53 切空刀槽K=0.5 40 3.3 1.2 槽宽b 时间50 4.2 1.42 1.5 1.7 1.8 2 2.2 2.4 2.7 2.9 3.2 3.5 3.9 4.3 4.7 5.2 5.7 6.3 65 5.5 1.75 1.8 2 2.2 2.4 2.7 2.9 3.2 3.5 3.9 4.3 4.7 5.2 5.7 6.3 6.9 7.6 85 7.1 28 2.2 2.4 2.7 2.9 3.2 3.5 3.9 4.3 4.7 5.2 5.7 6.3 6.9 7.6 8.3 10 110 9.3 2.511 2.7 2.9 3.2 3.5 3.9 4.3 4.7 5.2 5.7 6.3 6.9 7.6 8.3 10 11 12 145 12 315 3.2 3.5 3.9 4.2 4.7 5.2 5.7 6.3 6.9 7.6 8.3 10 11 12 13.5 15 190 16 3.6245 20 4.3300 27 5.2车床 一般车:0.3 螺母车:3.00 车蜗杆:2.00 车锥度:1.00 丝杠精车:二级3.00 一级6.00 立车:2.00 准终时间车螺纹:1.00 仿形车:2.00粗车T 型螺纹时间标准 查表序号=D+L+T -21 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16+ 17 18 19 20 21说明: 材料:工具钢K=1.3D 30/40 20/50 65 85L 100 120 144 173 207 249 299 358 430 516 619 743 892 1070 1284 1541 1849 2219 2662 3195 3833 T12~8 6~4 3~2时 间粗车(四级)14 15 16 17 19 20 22 25 28 32 36 41 47 55 64 74 87 103 121 143 170 二次粗车10111213141517192124273135414856657791107128精 车T 型1 2 3 45 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 D 30/40 20/50 65 85 L 100 120 144 173 207 249 299 358 430 516 619 743 892 1070 1284 1541 1849 2219 2662 3195 3833 T12 10 86~54~2时 间四级10 11 12 13 14 15 17 19 21 24 27 31 35 41 48 56 65 77 91 107 128 三级 20 21 22 24 26 28 31 35 39 45 50 57 66 77 90 104 122 144 169 200 238 二级 35 38 40 43 48 50 55 63 70 80 90 103 118 138 160 185 218 258 303 358 425 一级 56606468768088100112128144164188220256296348412484572680车外三角螺纹时间标准1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 说明:1、本标准为三级精度 二级精度K=1.52、内螺纹K=1.73、不易出刀K=1.34、断续切削K=25、L >200,刚度系数K=1.5D 20 24 29 35 42 50 60 72 86 103 L 17 20 24 29 35 42 50 6072 86 103 124 T1.5 4.5 4.7 4.9 5.2 5.5 6 6.5 7.1 7.8 8.7 9.7 10.9 12.5 14.5 16.5 18.5 1/2 4.7 4.9 5.2 5.5 6 6.5 7.1 7.8 8.7 9.7 10.9 12.5 14.5 16.5 18.5 21.5 0.5/3 4.9 5.2 5.5 6 6.5 7.1 7.8 8.7 9.7 10.9 12.5 14.5 16.5 18.5 21.5 25.5 4 5.2 5.5 6 6.5 7.1 7.8 8.7 9.7 10.9 12.5 14.5 16.5 18.5 21.5 25.5 30.5 5 5.5 6 6.5 7.1 7.8 8.7 9.7 10.9 12.5 14.5 16.5 18.5 21.5 25.5 30.5 35.5 666.57.17.88.79.710.9 12.5 14.516.518.521.525.530.535.541.5磨T 型螺纹时间标准说 明:序 号 1 2 3 45 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25材料系数:中碳钢不淬火K=0.8淬火钢K=1工具钢调质K=1.3准终时间: 磨三级2.00 磨二级3.00 磨一级6.00 磨0级12.00T 12~10 8~6 5~4 3 2 L25 30 364352627589107 129 155 186 223 267 321 385462556666799985 1150时 间 (分)无沟粗磨(三级) 41 45 50 56 63 71 81 94 108 126 147 173 203 240 284 337 400 476 568 677 809 966 1156 有沟粗磨(三级) 3235384146515764738496112130 152178 210248294349414493588701二级 41 45 50 56 63 71 81 94 108 126 147 173 203 240 284 337 400 476 568 677 809 966 1156 一级 62 68 75 84 95 107 122 141 162 189 221 260 305 360 426 506 600 714 852 1016 1214 1449 1734 0级 103 113 125 140 158 178 203 235 270 315 368 433 508 600 710843 1000 1190 1420 1693 2023 2415 289000级164 180 200 224 252 284 324 376 432 504 588 692 812 960 1136 1348 1600 1904 2272 2708 3236 3864 4624磨三角外螺纹时间标准准终时间:2.00说 明:1、本标准精度为二级2、未淬火零件K=0.9 淬火零件K=13、氧化件K=1.3序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 D 20~30 31~50 51~100 L 15 18 21 25 30 35 4148 56 65 76 88 102 118 137 157M 时 间 (分)1.5 19 21 23 26 29 33 37 41 47 53 60 69 78 89 102 117 133 153 175 200 1/2 21 23 26 29 33 37 41 47 53 60 69 78 89 102 117 133 153 175 200 2290.5/3 232629333741475360697889102117133 153175 200 229 253磨蜗杆时间 标准序 号 1 2 3 4 5 6 7 8 910 11 12准终时间:3.00配活准终时间:10.00(配活时磨削时间加倍)一次磨=粗+精滚;二次磨=▽/2+精滚。

机械加工工时定额【精选文档】

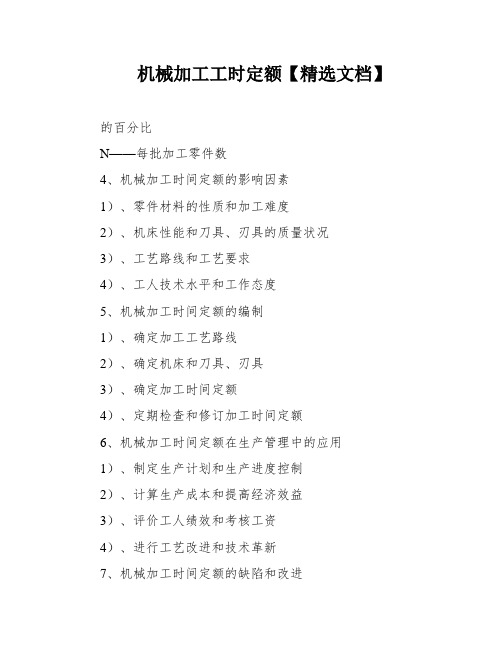

机械加工工时定额【精选文档】的百分比N——每批加工零件数4、机械加工时间定额的影响因素1)、零件材料的性质和加工难度2)、机床性能和刀具、刃具的质量状况3)、工艺路线和工艺要求4)、工人技术水平和工作态度5、机械加工时间定额的编制1)、确定加工工艺路线2)、确定机床和刀具、刃具3)、确定加工时间定额4)、定期检查和修订加工时间定额6、机械加工时间定额在生产管理中的应用1)、制定生产计划和生产进度控制2)、计算生产成本和提高经济效益3)、评价工人绩效和考核工资4)、进行工艺改进和技术革新7、机械加工时间定额的缺陷和改进1)、机械加工时间定额缺乏灵活性,难以适应多品种、小批量生产的需求。

2)、机械加工时间定额不够准确,难以反映实际生产情况。

3)、机械加工时间定额的改进方向是提高精度和准确性,增强灵活性和适应性,实现自动化和智能化。

为此,需要加强对机械加工时间定额的研究和应用,积极推进工艺改进和技术创新。

和进给量f的选择应根据加工材料和工件的硬度、形状、尺寸、精度要求等因素综合考虑,可参考切削用量手册。

2)、切削深度ap和切削宽度ae的选择应根据切削力和刚度要求综合考虑,可参考切削用量手册。

3)、切削用量计算公式:Q=ap×ae×f×N,其中N为生产纲领,ap、ae、f均为单位时间内的切削量。

2、选择原则:1)、根据工件材料和硬度选择合适的切削速度和进给量。

2)、根据工件形状和尺寸选择合适的切削深度和切削宽度。

3)、根据机床刚度选择合适的切削用量,避免过大或过小。

4)、根据生产纲领确定切削用量,保证生产效率和质量。

辅助时间的确定原则及计算方法1、辅助时间的确定原则:1)、辅助时间的长短应与工件和机床规格大小、复杂程度成正比。

2)、对于单件小批生产类型,需要考虑tftbxtzz时间占tj的百分比(K%)及装卸时间,其中tzz时间按N=10计算,直接计入单件时间定额中。

2、辅助时间的计算方法:根据机床类型和工件特点,确定工步辅助时间、装卸时间、tbx时间和tzz时间,具体数值可参考表格。

工时定额计算标准

t=4-6 0.7 1.2 1.4

t=7-10 0.9 1.4 1.7

内腔 630 钻孔 150 φ 20铣刀 150 φ 20铣刀 200

φ 10铣刀 100 φ 10铣刀 150

铣孔 380 铣孔 380

工时定额统计计算标准

序号 1 工序名称 激光切割 分类 材质 铝合金 mm/min 碳钢 不锈钢 材质 铝合金 mm/min 碳钢 不锈钢 长度 <1000mm min/刀(弯) <2000mm <3000mm min/只 min/只 min/个 min/个 单位 t=1-2 2000 2400 8000 t=3-4 2000 2000 6000 t=5-6 1600 2000 t=5-6 145 类别/标准定额 t=7-8 t=10 1600 t=7-8 130 80 t=12 1 1.5 1.8 1400 t=10 120 75 t=12 70 70 t=16 50 50 t=20 30 30

2

水刀切割

3 4 5 6 7

折边 内装吊挂壁下料 内装吊挂壁铣孔 钻床扩孔 钻床扩孔

8Leabharlann 龙门加工mm/min

mm/min

9

五轴加工 mm/min

10 11 12 13

拉铆铆钉 压铆铆钉 MIG焊接 TIG焊接

min/只 min/只 mm/min mm/min

t=1-3 0.5 1 1.2 2.5 3 0.5 0.5 外形 端墙板 360 铣筋 吊挂壁 170 满刃切削 φ 32铣刀 (铝材) 200 小切深(钢 φ 32铣刀 材材) 250 切割端头 吊挂壁 400 铣外形 平顶板 380 铣筋 吊挂梁 380 铣筋 门柱 380 0.42 0.33 600 150

工时计算方法大全(各机床工时、各工序工时)

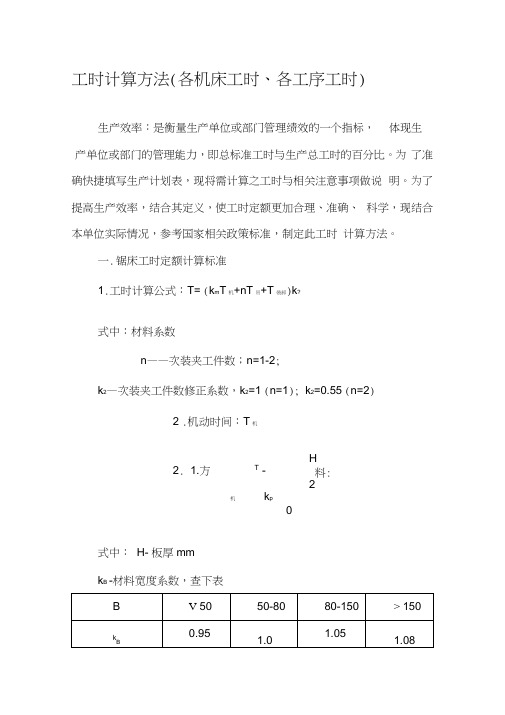

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T= (k m T机+nT吊+T装卸)k?式中:材料系数n——次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1 (n=1); k2=0.55 (n=2)2 .机动时间:T机H2. 1.方T - 料:2机k p式中:H- 板厚mmk B -材料宽度系数,查下表D2. 2.棒料:T2机二4式中D —棒料外径mmD d 。

2 2. 3.管料: T 机= 2— 1000 4式中d 。

一管料内径;mmHH 0*BT 机二 28000—方管外形高3 .吊料时 L 间:T1吊=4.装卸料时 000 间及其它时间:2.4..方管:式中:Hmm ; H o —方管内腔高 mm ; B o —方管内腔宽mm ;800综上所述:方料:T= (0.12+n0.0519H+0.001L) k 旷0.00013 H °*B 。

(min )圆料:T= (0.12+n0.0429D+0.001L ) k 2-0.0001 &2 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1 (n=1); k 2=0.55 (n=2)二. 剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+ 403额:注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 +处理长度/400剪板校正T 校二k*T材料系数K=1 〜1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=艺a折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15 分X折 1.5=0.225+0.2=0.425^ 0.5)准备工时三.风割焊接工时定额计算标准1.风割工时T风割割长度X 公式:3+1.5修磨工时含补焊工时:T修磨2=T风割/2.焊接单件工时:T焊接=T 工件装卸+T 点焊+ T全焊2.1 装卸工件工时:T工件装卸= (T OI+0.2n)B式中:T oi—装卸基本工时;(取T°I=0.2);n--工件数B--重量系数(见表)2.2. 点焊单件工时:T点焊=T O2+O.1J+O.1N式中:T o2—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊=T O3+O.1M+O.1N+L /200+0.2NC式中:T o3—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L 2--焊缝长NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B)12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k —难度系数有工差要求k=1.5有深度要求k=1.1扩孔及攻丝k=0.82、机动时间T机注:L/D >8时,须另增排屑时间60% 3、装卸零件时间及辅助时间T装卸五.磨床铣床工时定额计算标准1.平面磨工时定额:工作台单行程横向进给量16~ 24 mm/次工件运行行速度8m/mi n磨一次行程工时2.无心磨工时定额(含辅助工时)L-k—T= 1d20式中:L —单件被加工零件总长;k d —直径系数,d< 16, k d=1.0; d> 16, k d=1.23.铣端面工时加工段数系数B计算公式加T= 工长度x六。

钻床工时计算表(实用)

13

17

二次精铰:0.15-0.25

16

18

螺纹底孔

直径

20

18

脆性材料

D底=D-1.05S距

25

18

韧性材料

D底=D-S距

30

18

D底

底孔直径mm

>30-60

注:此表仅做参

考,数据为加工

HB210-HB250材料

D

螺纹大径mm

时所用。

S距

螺距mm

0.17 0.2 0.23 0.27

0.32 0.35 0.41 0.55

合金钢/铸钢 2

工作状况系数K2 震动性严重 1.3

T辅4

T装卸(Min)m<25 1.52

1

0.35 0.28 0.5 0.4 0.5 0.56 0.68 0.6 0.76 0.45 0.6

T装卸(Min)m>20 1.95

零件装卸时间表 零件质量(Kg)

2 时间T装卸(min)

0.4 0.29 0.57 0.46 0.57 0.64 0.78 0.69 0.87 0.52 0.69

0.12

表一:高速钢钻头钻钢件时 的进给量

钢的抗拉强度δb(Kg/mm) 80以下 Ⅱ

0.04-0.05 0.06-0.08 0.11-0.13 0.13-0.17 0.16-0.20 0.19-0.23 0.22-0.27 0.26-0.32 0.29-0.35 0.33-0.41 0.45-0.55

A B

复杂程度

A B A B A B A B A B

第六步 计算作业时间

T作业

T工步 3.06

T工步——工步时间 T工步=T基+T工辅

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

钻床工时定额表

Ⅲ 0.03-0.04 0.06-0.08 0.07-0.09 0.09-0.11 0.11-0.13 0.13-0.15 0.15-0.19 0.18-0.22 0.20-0.24 0.22-0.28 0.30-0.32

注:Ⅰ—在大刚度零件上 钻孔,精度在7级以下, 钻后还要钻扩铰;Ⅱ—— 在中等刚度上钻孔;Ⅲ— —钻孔后要用铰刀加工的 精确孔

铸铁 0.8 中批生产 0.8

刀具材料

高速钢 高速钢 高速钢 硬质合金 高速钢、硬质合金

钻头切削速度的计算 公式

V=Cv*d0^Zv/(T^mi*f ^Yv)*Kv

公式中的指数和系数 Zv 0.4 0.4

铜、铝 0.7

大批、大量生产 0.7

钻头扩孔钻和铰刀的 寿命T

<6

15 6 20 20

第四步: 计算钻床转速n (按钻床转速档次

钻头直径 8.96

转速 640 转速 640

计算钻头转速(r/min)

常量 3.14 常量 3.14

切削速度 10.05

切削速度 18

及计算结果选定)

参照表

第五步 计算切入超出量

L1+L2

钻头直径 38

加工直径 进给量 切削速度 结果:(V选取)

钻实料孔 扩、铰孔:

攻丝:

转速 155.36

3-6 0.06-0.1

第一步: 确定切削深度Ap

加工后孔径D(mm) 38

注:Ap为钻头切入深度,当 工件孔径D≤35mm时,一般 是一次钻出,即钻头直径

d0=D当工件孔径 D>35mm时,分两次钻出,一 般第一把钻头直径

d1=(0.5-0.7)D,第二 把钻头直径d2=D

制定钻削工时定额

机械加工工种定额、工时(车、铣、镗)切削用量参考表(工时计算)

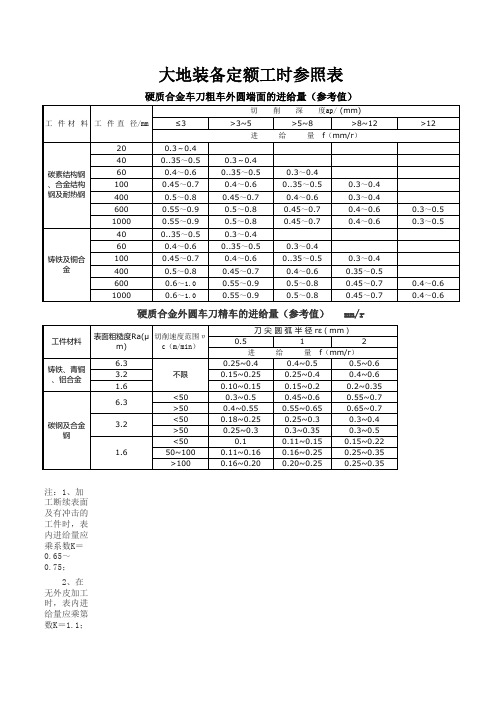

大地装备定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.65~0.75;

2、在无外皮加工时,表内进给量应乘第数K=1.1;

3、加工耐热钢及其合金时,进给量不大于0.6mm/r;

4、加工调质钢时,乘以系数K=0.8;

5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

注: 1、工件材料:1Cr18Ni9Ti;刀具材料:YG8。

2、表中较小的直径选用较高的主轴转速,较大的直径选用较低的转速。

铣刀每齿进给量fz的推荐值。

机械加工工时定额

机械加工工时定额前言1、合理的零件加工时间定额,就是正确的反映机械加工成本、工人劳动量与劳动报酬的基本数据。

2、机械加工的时间定额,就是计划设备与工人数量的基本依据。

3、机械加工时间定额的合理与否,它客观反映生产技术水平的高低。

4、机械加工时间定额,使生产技术管理的基本要素。

机械加工时间定额与其组成1、什么就是机械加工时间定额?它就是指完成一个零件或零件某一工序加工所规定的时间。

2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——就是指直接改变工件尺寸、形状与表面质量所需要的时间。

它包括刀具趋近、切入、切削与切出的时间。

(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件与有关工步的时问。

如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息与生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括阅读交接等,检查工件,机床,对机床进行润滑与空运转,更换与修磨刀具,检具与刃具,清理切屑,工作前取出与工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息与生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——就是指工人在加工一批工件的开始与结束时间所做准备工作与结束时所消耗的时间。

包括熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,修整砂轮,点收零件,调整机床,首件检查,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分与另加部分。

固定部分就是指一批零件加工前必须发生的时间。

另加部分就是根据实际工作需要做某些准备与结束工作所需时间。

加工一批零件只给一次准备与终结时间。

3、机械加工时间定额的计算(1)、中批以上t d=(t j+t f)×(1+K%)+t zz/N(2)、单件小批t d=t j×(1+K%)+t bx+t zz式中,t d——单件加工时间定额(min)t j——机动时间(min)t bx——布置场地与休息与生理需要时间(min)t zz——准嵛与终结时间(min)K——t bx与t zz占t j的百分比N——生产纲领——相同一批零件数辅助时间的确定1 、确定原则(1) 、辅助时问的长短与工件与机床规格大小、复杂程度成正比。

工程机械行业机加工劳动定额时间标准

工程机械行业机械加工劳动定额标准目录第一部分:劳动定额时间标准一、车床时间标准1、车床时间标准使用说明2、车床时间标准(通用部分)3、C616车床时间标准4,0620-1车床时间标准5、0630车床时间标准8、C650车床时间标准7,C512立车时间标准二、镗床时间标准.1、镗床时间标准使用说明2、T68镗床时间标准三、铣床时间标准.1、铣床时间标准使用说明2、铣床时间标准(通用部分)8、X53K,X63W、X52K、X62W时间标准4、龙门铣时间标准四、刨床时间标准1、倒床时间标准使用说明2、B665刨床时间标准3、B2012A与2016A刨床时间标准4,B5020插刨时间标准五、制齿时间标准l、制齿时间标准使用说明2、Y38滚齿时间标准3、Y 31125滚齿时间标准4、Y 54插齿时间标准5、Y 236刨齿时间标准6.Y9380倒角机时间标准7、Y631花键铣时间标准8、M 8612花键磨时间标准9、Y225、Y228弧齿机时间标准六、磨床时间标准1、磨床时间标准使用说明2、M131W万能磨床时间标准8、M1080无心磨床时间标准4、M2120内元磨床时间标准5、M7130平面磨床时间标准七、锯、拉时间标准1,锯、拉床时间标准使用说明2、弓锯床锯断时间标准3、圆盘锯床锯断时间标准4、L6120拉床时间标准八、钻床时间标准1、钻床时间标准使用说明2、Z 35钻床时间标准3、Z535钻床时间标准第二部分:时间标准附表(不单独使用)一、车床部分:1、布置工作地、休息与生理需要时间标准2、车床准终时间标准(通用部分)3、C512立车准终时间标准4、车床测量时间标准5、C616有关工辅综合时间标准6、C620-1有关工辅综合时间标准7、C630有关工辅综合时间标准8、C650有关工辅综合时间标准9、C512立车有关工辅综合时间标准10、C616车床切削用量表11、C 620-1车床切削用量表12、C630车床切削用量表13、C650车床切削用量表14、C 512立车切削用量表二、镗床部分1、T 68镗床准终时间标准2、T 68镗床布置工作地、休息与生理需要时间标准3、T 68镗床有关工辅综合时间4、T 86切削用量表三、铣床部分1、铣床布置工作地、休息与生理需要时间标准2、铣床准终时间标准3、铣床有关工辅时间标准4、铣床切削用量表5、X 2010龙门铣床切削用量表四、刨床部分。

机械行业工时定额计算方案(标准版)

机械行业工时定额计算方案(标准版)工时定额计算方法标准工时定额计算方案手册目录一. 普通车床 (4)1.车床时间定额标准(通用部分) (4)2.C615~C618时间定额标准 (9)3.C620时间定额标准 (11)4.C630时间定额标准 (13)5.C650时间定额标准 (15)二.镗床 (17)1.镗床时间定额标准 (17)三.立式机床 (20)1.立式机床时间定额标准 (20)四.龙门刨床 (22)1.龙门刨床时间定额标准 (22)五.牛头刨床 (24)1.牛头刨床时间定额标准 (24)六.磨床 (25)1.平面磨时间定额标准 (25)2.外元磨时间定额标准 (27)3.内元磨时间定额标准 (29)七. 铣床 (31)1.铣床时间定额标准(一) (31)2.铣床时间定额标准(二) (35)八.制齿机床 (38)1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角时间定额标准 (38)九.拉床 (41)1.拉床时间定额标准 (41)十.插床 (43)1.插床时间定额标准 (43)十一钻床 (44)1.钻床时间定额标准 (44)十二. 钳工 (47)1.钳工时间定额标准(一) (47) 2.钳工时间定额标准(二) (48) 3. 钳工时间定额标准(三) (52)十三. 冷冲模 (54)1.冷冲模装配时间定额标准 (54)十四. 冲床 (57)1.冲床时间定额标准 (57)十五. 锻造 (60)1.锻造时间定额标准(一) (60) 2. 锻造时间定额标准(二) (62)十六. 铸造 (64)1.铸造时间定额标准 (64)2. 铸造复杂程度分类 (67)十七. 铆工 (70)1.铆工时间定额标准(一) (70) 2.铆工时间定额标准(二) (73) 3.铆工时间定额标准(三) (74)十八. 点焊 (77)1.电焊焊接时间定额标准 (77)十九.木型 (81)1.木型制造时间定额标准(一) (81) 2.木型制造时间定额标准(二) (84) 二十. 喷漆 (88)1. 喷漆时间定额标准 (88)附录 (91)一.冷冲模赚装配复杂程度分类 (91)二.公式时间定额标准,设备适用范围及工序内容 (102) 三. 应用举例 (104)1.车床C620加工例题 (104)2.2.5m立车 (107)3.镗床例题 (108)4.Z525 (108)5.龙门刨(6M) (111)6. 牛头刨 (113)7.15 吨冲床 (114)8.M7120—M131W (115)9.M7120 (116)10.M131W (117)11.设备Y38 (118)12.设备B516K (119)13.设备L6110 (120)14. 设备X52 (121)机床分类T 准一. 普通车床1.车床时间定额标准(通用部分)单位(分)C615~C618C620C630C650一般 15 30 40 60 中等 30 40 60 80 复杂40801202401.一般——包括接受任务,领取工票图纸工艺熟悉加工方法,调整机床,装卸刀具清理工作地,擦拭润滑机床借还工具换三爪、四爪、花盘胎具校量具首件检查。

工时定额计算手册

工时定额计算手册目录一. 普通车床 (5)1.车床时间定额标准(通用部分) (5)2.C615~C618时间定额标准 (10)3.C620时间定额标准 (12)4.C630时间定额标准 (14)5.C650时间定额标准 (16)二.镗床 (18)1.镗床时间定额标准 (18)三.立式机床 (21)1.立式机床时间定额标准 (21)四.龙门刨床 (23)1.龙门刨床时间定额标准 (23)五.牛头刨床 (25)1.牛头刨床时间定额标准 (25)六.磨床 (26)1.平面磨时间定额标准 (26)2.外元磨时间定额标准 (28)3.内元磨时间定额标准 (30)七. 铣床 (32)1.铣床时间定额标准(一) (32)2.铣床时间定额标准(二) (36)八.制齿机床 (39)1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角时间定额标准 (39)九.拉床 (42)1.拉床时间定额标准 (42)十.插床 (44)1.插床时间定额标准 (44)十一钻床 (45)1.钻床时间定额标准 (45)十二. 钳工 (48)1.钳工时间定额标准(一) (48)2.钳工时间定额标准(二) (49)3. 钳工时间定额标准(三) (53)十三. 冷冲模 (55)1.冷冲模装配时间定额标准 (55)十四. 冲床 (58)1.冲床时间定额标准 (58)十五. 锻造 (61)1.锻造时间定额标准(一) (61)2. 锻造时间定额标准(二) (63)十六. 铸造 (65)1.铸造时间定额标准 (65)2. 铸造复杂程度分类 (68)十七. 铆工 (71)1.铆工时间定额标准(一) (71)2.铆工时间定额标准(二) (75)3.铆工时间定额标准(三) (76)十八. 点焊 (79)1.电焊焊接时间定额标准 (79)十九.木型 (83)1.木型制造时间定额标准(一) (83)2.木型制造时间定额标准(二) (86)二十. 喷漆 (90)1. 喷漆时间定额标准 (90)附录 (93)一.冷冲模赚装配复杂程度分类 (93)二.公式时间定额标准,设备适用范围及工序内容 (104)三. 应用举例 (106)1.车床C620加工例题 (106)2.2.5m立车 (109)3.镗床例题 (110)4.Z525 (111)5.龙门刨(6M) (113)6. 牛头刨 (115)7.15 吨冲床 (116)8.M7120—M131W (117)9.M7120 (118)10.M131W (119)11.设备Y38 (120)12.设备B516K (121)13.设备L6110 (122)14. 设备X52 (123)一. 普通车床1.车床时间定额标准(通用部分)2.C615~C618时间定额标准(续)3.C620时间定额标准(续)4.C630时间定额标准(续)5.C650时间定额标准(续)二.镗床1.镗床时间定额标准B<5三.立式机床1.立式机床时间定额标准(续)四.龙门刨床1.龙门刨床时间定额标准五.牛头刨床1.牛头刨床时间定额标准六.磨床1.平面磨时间定额标准(续)2.外元磨时间定额标准(续)3.内元磨时间定额标准(续)七. 铣床1.铣床时间定额标准(一)2.铣床时间定额标准(二)(续)(续)八.制齿机床1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角时间定额标准(续)(续)九.拉床1.拉床时间定额标准(续)十.插床1.插床时间定额标准十一钻床1.钻床时间定额标准十二. 钳工1.钳工时间定额标准(一)(续)2.钳工时间定额标准(二)单位:分园料T=。

机械加工工时定额时间标准(A3)

机械加工工时定额时间标准机械工业定额改革小组说明1、本标准是机械工业部机床行业《机加工劳动定额时间标准》的基础上,又进一步地进行了精简,它具有适用面广,查找迅速,使用方便等优点。

本标准适用于单件、小批量生产。

成批生产可用0.5~0.8的系数进行调整。

2、查表方法:查表序号=D(序号)+L(序号)-13、本《标准》时间单位:准终时间:(小时:分钟)装卸时间:(分钟)定额时间:(分钟)目录车床:车床装卸、车外圆、内孔时间----------------------------1 车床钻孔、切槽、中心孔、车蜗杆时间----------------2车床准终、T型、三角螺纹时间-------------------------3 磨床:磨T型、三角形螺纹时间---------------------------------4 磨床装卸、磨外圆、端面时间----------------------------5磨内孔、磨平面、磨花键时间----------------------------6 铣床:立铣、铣刨床装卸、准终时间----------------------------7 万能铣时间----------------------------------------------------8 刨床:刨床时间-------------------------------------------------------9 钳工:钳工时间------------------------------------------------------10 插、拉床:插、拉时间---------------------------------------------11 齿轮机床:插外、内齿、倒角机时间---------------------------12 滚齿时间------------------------------------------------13滚蜗轮、磨齿时间------------------------------------14车床钻孔、扩孔时间标准扩孔K=0.8立铣序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 加工长度10 12 14 17 21 25 30 35 43 52 62 74 89 107 128 154 185 222 266 319 383 460 552t 宽度铣平面50 60 70 80 90 100 110 120 130 140铣侧面20 25 30 35 40 45 50 55 60铣油槽R5 R3铣直槽≤5 14~12 10~8 6 5 4 3≤30 20~14 12~8 6 5 4 3铣键槽14~12 10~8 6~4 3~2时间(分)铣面▽3~▽4 ≤4 1.78 1.86 1.9 1.962 2.1 2.2 2.3 2.4 2.5 2.6 2.8 2.9 3.1 3.3 3.5 3.8 4 4.3 4.7 5 5.4 5.9 6.4 6.9 7.5 8.2 9 9.9▽5 ≤1 3.3 3.4 3.5 3.6 3.7 3.8 3.9 4 4.2 4.4 4.5 4.8 5 5.2 5.5 5.8 6.1 6.5 6.9 7.4 7.9 8.5 9.1 9.8 10.5 11.4 12.4铣油槽 2.6 2.7 2.8 2.9 3.2 3.3 3.5 3.8 4 4.4 4.7 5 5.5 5.9 6.5 7 7.7 8.4 9.2 10.1 11 12.2 13.5 14.9 16.5 铣槽 3 3.3 3.5 3.8 4.2 4.5 4.9 5.3 5.8 6.3 6.8 7.3 8 8.8 9.4 10 11 12 13 14 15 16.6 18 20 22 24 26 28 30铣床、刨床装卸时间标准铣半圆键槽1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16直径D 宽度B 35 42 50 60 73 87 105 125 150 180 216 260 312 宽度 3 4 5 6 8 10 长度L 100 144 207 300 430 620 900 1280 1850 深度 3.5 6 8 10.5 12 14时间(分)简单装卡(平口钳三爪 1 1.2 1.3 1.5 1.7 2 2.3 2.7 3 3.5 4 4.7 5.4 6.2 7 8 时间 4 5 6 7 8 9 中等装卡 2 2.4 2.6 3 3.4 4 4.6 5.4 6 7 8 9.4 11 12 14 16高精度、复杂装卡 4 4.8 5.2 6 6.8 8 9.2 11 12 14 16 19 22 24 28 32铣T 型槽、燕尾槽时间标准 1 2 3 4 5 6 7 8 9 10 11 12 13 铣床准终时间(小时)材料系数T型b▽4 36 30 24 20 16 一般铁30 调质钢K=1.1长度L 30 36 43 52 62 75 90 101 129 155 186 223 267 上分度头挂轮200 工具钢K=1.2燕尾H▽5 10 15 20 25 铣花键300 高速合金钢K=1.2铣齿条400 渗碳钢K=1.3时间10 11 12 13 15 16 18 19 21 24 26 29 32 铣蜗杆400 38 CrMoAlA K=1.5较复杂500刨平面、立面、斜面、直槽时间标准序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 加工长度L 65 150 240 340 430 580平面宽度B 10 13 16 21 26 32 39 48 58 70 85 103 124 149 180 216 260 312 374 448立、斜面高度H5 6 8 9 11 14 17 20 24 29 35 42 51 61 73 87 105 126 151槽深t 6 7 9 10 12 15 18 21 25 30时间(分)平面一刀▽3 4.1 4.3 4.4 4.6 4.8 5 5.3 5.7 6.1 6.5 7.1 7.7 8.5 8.6 105 11.7 13.2 15 17.1 19.7 22.7 26.1 30.3 35.4 41.3 48.3 56.9 67.1 84.9 93.2 一刀▽5 6.3 6.5 6.6 6.7 6.9 7.1 7.3 7.6 7.8 8.2 8.6 9 9.6 10.2 11 11.9 12.9 14.2 15.6 17.4 19.4 21.9 24.8 27.2 32.3 26.2 42.8 49.7 57.8 66.2 一刀▽6 6.5 6.7 6.8 7 7.2 7.5 7.8 8.2 8.6 9 9.6 10.3 11 12 13.1 14.3 15.7 17.7 19.8 22.4 25.4 29 33.2 38.3 44.1 51.3 59.7 70.1 86.6 96.3立斜面一刀▽3 6.4 6.5 6.6 6.8 7 7.2 7.4 7.7 8 8.4 8.8 9.3 9.9 10.7 11.5 12.3 13.7 15 16.7 18.6 20.9 23.7 26.9 30.8 35.4 40.8 47.4 55.4 64.4 一刀▽5 9 9.1 9.3 9.4 9.6 9.7 10 10.3 10.6 10.9 11.3 11.8 12.4 13 13.8 14.7 15.8 17 18.5 20.1 22.2 24.6 27.5 30.9 35 39.8 45.5 52.4 60直槽宽8~12 5.6 5.8 6 6.2 6.6 6.9 7.3 7.8 8.4 9.1 9.9 10.9 12.1 13.4 15 17.1 19.4 22.2说明:1、本表按B665牛头刨制定2、本表按加工铸铁材料制定(钢件×1.2)14~16 11.1 11.5 11.9 12.5 13.1 13.8 14.6 15.6 16.8 18.2 19.8 21.8 24.2 26.9 30 34.2 38.7 44.318~20 16.8 17.3 17.9 18.8 19.7 20.7 21.9 23.4 25.2 27.3 29.7 32.7 36.2 40.4 45 51.3 58.1 66.5刨燕尾槽时间标准刨V型槽时间标准说明:1、表内时间为双燕尾槽时间2、∝=55°~60°说明:1、表内时间为V型单面时间2、∝=55°~60°工件长度65 150 240 340 580 工件长度65 150 240 340 580H B 光洁度时间(分)H B 光洁度时间(分)10 7▽3~▽4 21.8 25.1 29.9 35.7 44.350 35.4▽3~▽4 14.2 15.2 18.3 23.4 29.7 ▽5~▽6 31.2 35.4 41.7 49.4 60.3 ▽5~▽6 17.6 19.4 23.3 29.4 36.9▽6公差35.7 41 51.2 62.6 79.2 ▽6公差20.4 23.3 29 37.7 48.6 16 11.2▽3~▽4 26 30.9 38.7 48 61.890 63.6▽3~▽4 18.8 20.6 26.1 35 45.8 ▽5~▽6 36.5 42.9 52.8 64.7 82.4 ▽5~▽6 23.1 26.1 32.9 43.5 55.7▽6公差43.2 52.8 67.2 84.9 112 ▽6公差28.1 33 42.8 58.2 86.1 25 17.5▽3~▽4 32.9 41 53.4 68.7 91.4130 91.9▽3~▽4 24.2 26.1 33.9 46.5 62 ▽5~▽6 44.9 55.2 71 90 119 ▽5~▽6 28.5 32.7 42.3 57.9 76.7▽6公差55.5 70.4 92.9 121 164 ▽6公差35.7 42.9 56.7 79.1 106。

机械加工工时定额

机械加工工时定额前言1、合理的零件加工时间定额,是正确的反映机械加工成本、工人劳动量与劳动报酬的基本数据。

2、机械加工的时间定额,是计划设备和工人数量的基本依据。

3、机械加工时间定额的合理与否,它客观反映生产技术水平的高低.4、机械加工时间定额,使生产技术管理的基本要素.机械加工时间定额与其组成1、什么是机械加工时间定额?它是指完成一个零件或零件某一工序加工所规定的时间。

2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

它包括刀具趋近、切入、切削和切出的时间。

(2)、辅助时间(Tf)—-用于某工序加工每个工件时,进行各种辅助动作所消耗的时间.包括装卸工件和有关工步的时问.如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间.(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间.其中包括阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与修磨刀具,检具和刃具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件的开始和结束时间所做准备工作和结束时所消耗的时间.包括熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,修整砂轮,点收零件,调整机床,首件检查,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间。

另加部分是根据实际工作需要做某些准备与结束工作所需时间。

加工一批零件只给一次准备与终结时间.3、机械加工时间定额的计算(1)、中批以上t d=(t j+t f)×(1+K%)+t zz/N(2)、单件小批t d=t j×(1+K%)+t bx+t zz式中,t d—-单件加工时间定额(min)t j—-机动时间(min)t bx——布置场地与休息和生理需要时间(min)t zz-—准嵛与终结时间(min)K-—t bx和t zz占t j的百分比N——生产纲领-—相同一批零件数辅助时间的确定1 、确定原则(1) 、辅助时问的长短和工件与机床规格大小、复杂程度成正比.(2)、单件小批生产类型的其他时问,包括t f、t bx、t zz时间占t j的百分比(K%)及装卸时间。

机械加工工时定额

机械加工工时定额前言1、合理的零件加工时间定额,是正确的反映机械加工成本、工人劳动量与劳动报酬的基本数据。

2、机械加工的时间定额,是计划设备和工人数量的基本依据。

3、机械加工时间定额的合理与否,它客观反映生产技术水平的高低。

4、机械加工时间定额,使生产技术管理的基本要素。

机械加工时间定额与其组成1、什么是机械加工时间定额?它是指完成一个零件或零件某一工序加工所规定的时间。

2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

它包括刀具趋近、切入、切削和切出的时间。

(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件和有关工步的时问。

如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与修磨刀具,检具和刃具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件的开始和结束时间所做准备工作和结束时所消耗的时间。

包括熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,修整砂轮,点收零件,调整机床,首件检查,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间。

另加部分是根据实际工作需要做某些准备与结束工作所需时间。

加工一批零件只给一次准备与终结时间。

3、机械加工时间定额的计算(1)、中批以上t d=(t j+t f)×(1+K%)+t zz/N(2)、单件小批t d=t j×(1+K%)+t bx+t zz式中,t d——单件加工时间定额(min)t j——机动时间(min)t bx——布置场地与休息和生理需要时间(min)t zz——准嵛与终结时间(min)K——t bx和t zz占t j的百分比N——生产纲领——相同一批零件数辅助时间的确定1 、确定原则(1) 、辅助时问的长短和工件与机床规格大小、复杂程度成正比。

机械加工工时定额

机械加工工时定额前言1、合理的零件加工时间定额,是正确的反映机械加工成本、工人劳动量与劳动报酬的基本数据。

2、机械加工的时间定额,是计划设备和工人数量的基本依据。

3、机械加工时间定额的合理与否,它客观反映生产技术水平的高低。

4、机械加工时间定额,使生产技术管理的基本要素。

机械加工时间定额与其组成1、什么是机械加工时间定额?它是指完成一个零件或零件某一工序加工所规定的时间。

2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

它包括刀具趋近、切入、切削和切出的时间。

(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件和有关工步的时问。

如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与修磨刀具,检具和刃具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件的开始和结束时间所做准备工作和结束时所消耗的时间。

包括熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,修整砂轮,点收零件,调整机床,首件检查,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间。

另加部分是根据实际工作需要做某些准备与结束工作所需时间。

加工一批零件只给一次准备与终结时间。

3、机械加工时间定额的计算(1)、中批以上t d=(t j+t f)×(1+K%)+t zz/N(2)、单件小批t d=t j×(1+K%)+t bx+t zz式中,t d——单件加工时间定额(min)t j——机动时间(min)t bx——布置场地与休息和生理需要时间(min)t zz——准嵛与终结时间(min)K——t bx和t zz占t j的百分比N——生产纲领——相同一批零件数辅助时间的确定1 、确定原则(1) 、辅助时问的长短和工件与机床规格大小、复杂程度成正比。

机械加工工时费用计算教学文案

机械加工工时费用计算机械加工工时费用计算机械加工工时,是正确反映机械加工成本、工人劳动量和劳动报酬的数据。

在很多机械报价的方法中,由于工时计算带来的便捷、简便,所以运用工时进行报价已经成为大家广泛应用的方法之一了。

机加工时间定额组成1、机动时间:也叫作基本时间,主要是用于改变工件尺寸、形状和表面质量所需要的时间,其中也包含了刀具的趋近、切入、切削和切出的时间。

2、辅助时间:这是用在工序中加工每个工件辅助动作需要的时间以及保证正常工作需要消耗的时间。

例如:启动和停止机床、切削用量的改变、对刀、试切、测量等需要消耗的时间。

3、其他时间:这个时间虽然与工作没有直接联系,但是是完成加工中必不可少的时间。

例如,阅读文件、检查工件、机床、润滑维护和空转等。

在生产中为了方便,为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

4、准备终结时间:这个时间是指完成一批加工工件的准备工作和结束工作所消耗的时间,其中包括:图纸熟悉、工艺文件的了解、尺寸的换算、借还工具、安装刀杆等,技工结束时要及时进行机床的清理,发送成品。

一般情况下,准备与终结时间分为固定部分与另加部分。

固定部分指的是一批零件加工前必须发生的时间。

另加部分是根据实际的工作需要做某些准备与结束工作所需要的时间。

加工一批零件只给一次准备与终结的时间。

机械加工工时费用用工时进行机械加工报价的计时单位是从接手加工开始至加工完成验收合格要求。

生产中比较常用的机械加工工时费用:1、车基本价:20—40/小时。

这只是一个参考价,具体的还根据实际的情况进行确定,如果是小件,简单的话工时小于20元。

但是一些大的皮带轮加工,加工余量大,余量就有一定的收入。

2、磨削基本价:25—45元/小时3、铣削基本价:25—45元/小时4、钻削基本价:15—35元/小时5、刨削基本价:15—35元/小时6、快走丝线切割基本价:3—4元/1200平方毫米7、电火花基本价:10—40元/小时,如果工时小于1个小时的,按件计算,单件一般为50元&数控机床基本价:比普通的贵2—4倍9、雕刻:一般都是单件的50 —500元/件10、钳工基本价:15-35元/小时机械维修加工收费标准(生产部提供)一、以工时记价办法。