轴承窄挡边负背角的一种快速测量方法

圆柱滚子轴承内、外圈挡边落差的测量方法

在操作时容易造成损坏 , 由于靠表在轴承检测 方面使用数量少 , 仪表备件不通用 , 维修 不方 便, 维修 周 期 长 , 响产 品 检 验 。从 国 内 几 家 影 轴承仪器制造公司了解 , 针对挡边小角度的测 量 仪器 目前还 没有 比较 成 熟 的 定 型 , 因此 此 种

检 测方法 必须 改进 。 3 改 进后 的挡边 落差检 测 方法

斜 面 接触 , 量装 置经 改进后 结构 如 图 2所 示 。 测

将测点设计成硬质合金测点 , 提高 了测点 的硬 度 和耐 磨 性 。 同 时 在 仪 器 的两 侧 设 计 了 两 块 胶木侧挡板 , 一侧挡板用 以固定套 圈, 使套 圈 的挡边 和测 点 接触 在 套 圈 的 最 大直 径 上 , 一 另 侧挡板用以限制挡边角度测量时移动的距离。

图 3 改进后 的测 量方 法 4 结束 语

在 检测 时按 照工 艺 规 定 移 动 距 离 的 长 度

和落差值 的要求进行检查 , 可非常准确 的检测 落差值 , 映出挡边 角度的大小, 反 满足控制挡

l 挡块 ;、 量 头 ;、 、 2测 3 械杆装 置 ;、 、 4 挡块 ; 边小 角 度 的 目的 。与 以前 靠 表 的 测量 方 法 相 比, 提高 了检 测效 率 、 准确 性 和 稳定 性 , 保 了 确 圆柱 滚子 轴 承 的旋 转性 能 , 好 的提高 了轴 承 更

断进行调整 , 致使检测效率低。对于滚动轴 承

这种大批量生产 的零件 , 挡边落差要求 10 0%

轴承 技术

2 1 年第 4期 01

・ 9・ 2

较 细 的支 撑轴并 在 其 上 面 加工 外 螺 纹 , 螺 母 用

可调节和固定支撑架高低 , 从而达到调整测点 高 度 的 目的 。在 支 撑 轴 一 端 外 圆上 铣 出 两 平 面, 其一端内部有 内螺纹 , M 1 与 76仪器平面上 T型槽 中 的 T型 螺 钉 连 接 固 定 , 表 架 下 方设 在 计一个杠杆结构 , 用弹簧与表架 内部连接 , 同 时可 以 接触 到千 分 表 , 一端 测 点 与套 圈 挡 边 另

轴承测试方法 -回复

轴承测试方法-回复轴承是机械设备中常用的零部件,用于支撑和导向旋转轴。

轴承的质量直接影响着机械设备的性能和寿命。

为了保证轴承的质量和可靠性,需要进行轴承测试。

本文将详细介绍轴承测试的方法和步骤。

轴承测试方法一般包括外观检查、尺寸测量、性能测试和寿命测试等步骤。

下面将一步一步地回答有关轴承测试方法的问题。

第一步:外观检查首先,进行轴承的外观检查。

外观检查包括以下几个方面:1. 检查轴承的外观是否存在明显的损伤、变形或腐蚀等问题。

2. 检查轴承的封面、防尘罩和密封圈是否完好,能否有效防止外部杂质的进入。

3. 观察轴承的表面光滑度和润滑油污染情况,是否存在明显的划痕或异物。

第二步:尺寸测量接下来,进行轴承的尺寸测量。

尺寸测量是确定轴承是否符合设计要求的关键步骤,包括以下几个方面:1. 使用专业的测量工具,例如卡尺、测微计等,测量轴承的内径、外径和宽度等尺寸。

2. 将测量结果与设计要求进行比对,判断轴承的尺寸是否符合标准要求。

3. 注意检查尺寸测量工具的准确性和精度,以确保测量结果的可靠性。

第三步:性能测试性能测试是评估轴承各项性能指标的重要步骤,包括以下几个方面:1. 轴承转动摩擦力测试:使用转速计和力传感器等设备,测试轴承在不同转速下的摩擦力大小,评估轴承的摩擦性能。

2. 轴承转动刚度测试:测量轴承在垂直和水平方向上的刚度,评估轴承的刚度性能,以确定轴承在不同负荷和工况下的变形情况。

3. 轴承承载能力测试:通过施加静载荷和动载荷,测试轴承的承载能力,以确定其负荷承受能力和寿命。

第四步:寿命测试寿命测试是衡量轴承使用寿命的重要方法,包括以下几个方面:1. 轴承运转寿命试验:通过模拟轴承在不同负荷、转速和工况下的实际使用环境,评估轴承的寿命。

2. 寿命测试结果分析:对寿命试验结果进行统计和分析,获得轴承的平均使用寿命、寿命分布情况等参数。

综上所述,轴承测试方法包括外观检查、尺寸测量、性能测试和寿命测试等步骤,通过这些测试可以全面评估轴承的质量和可靠性。

一种新的调心滚子轴承内圈小挡边宽度测量方法

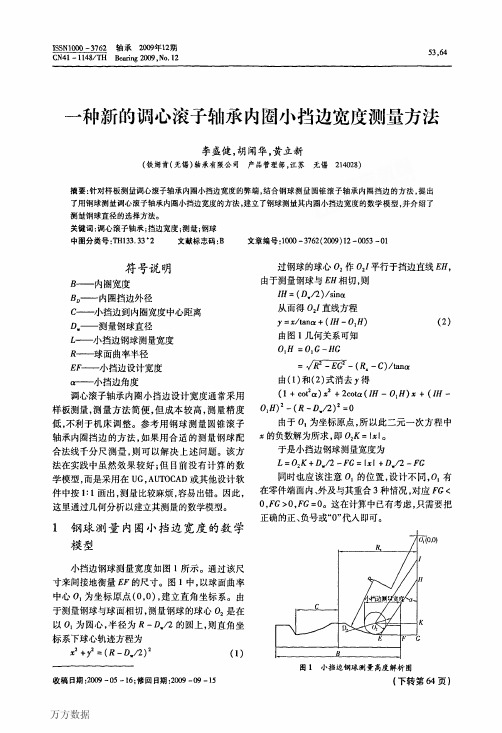

过钢球的球心D:作D:,平行于挡边直线EH,

由于测量钢球与EH相切,则

腰=(D。/2)/sinot

从而得O:,直线方程

Y=x/tanct+(册一01日)

(2)

由图l几何关系可知

01H==0撕lG丽—一HG(R;一C)/tana

由(1)和(2)式消去Y得 (1+cot20t)石2+2cotct(腰一01何)石+(zH— D。日)2一(R—D,/2)2=0 由于0。为坐标原点,所以此二元一次方程中 石的负数解为所求,即O:K=Ixl。 于是小挡边钢球测量宽度为

C_/J、挡边到内圈宽度中心距离

D。——测量钢球直径 L——小挡边钢球测量宽度 R——球面曲率半径

EF一小挡边设计宽度

a——小挡边角度 调心滚子轴承内圈小挡边设计宽度通常采用 样板测量,测量方法简便,但成本较高,测量精度 低,不利于机床调整。参考用钢球测量圆锥滚子 轴承内圈挡边的方法,如果用合适的测量钢球配 合法线千分尺测量,则可以解决上述问题。该方 法在实践中虽然效果较好;但目前没有计算的数 学模型,而是采用在UG,AUTOCAD或其他设计软 件中按1:1画出,测量比较麻烦,容易出错。因此, 这里通过几何分析以建立其测量的数学模型。

[17]何林.新型陶瓷轴承套圈的研制及其应用基础研 究[D].济南:山东大学,2003.

[18]Ohta H,Nakagawa T.Using Ceramic Balls to Reduce Noise in a Linear Guideway Type Recirculating Linear Ball Bearing[J].Journal of Tribology,Transactions of

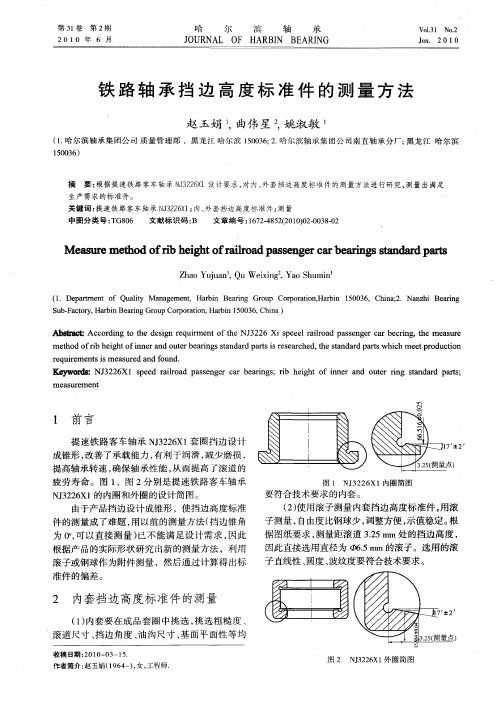

铁路轴承挡边高度标准件的测量方法

C

D

图 3 内 套 挡 边 局 厦 测 量 不 意 图

从 图 3中可 以看 出 : B一 测量 时实 际接 触点 (滚 子 与挡 边接 触点 ), c一 工艺 要求 的测 量点 (OA=3.25mm), CC 一 工艺 要求 的测 量 高度 , c卜 测 量用 滚 子 的直径 (d=6.5ram), OL一 挡边 角度 (17 )。

图 1 NJ3226X1内 圈 简 图

要符 合技术 要 求 的内套 。 (2)使 用 滚子 测量 内套挡 边高 度标 准件 ,用 滚

子测量 ,自由度 比钢球少 ,调整方便 ,示值稳定。根 据 图纸 要求 ,测 量距 滚道 3.25 mm处 的挡边 高 度 , 因此 直接选 用 直径 为 .5 mm 的滚 子 。选 用 的滚 子直线性 、圆度 、波纹度要符合技术要求 。

H=孚+ c0s +CD+CC1

= +孚cos +BDtan +CCl

= 孚+孚COS19l+孚sin ·tana+CC

C,B』

图 5 外 套 挡边 高度 测 量 示 意 图

从 图 5中可 以看 出 : 一 测 量 时实 际接触 点 f钢 球 与挡 边接 触点 ),

C- 工艺 要 求 的测量 点 (CoA=3.25), CC 一 工 艺 要 求 的测 量 高 度 (即公 称 尺 寸 为

第 2期

赵玉娟 ,等 :铁路轴 承挡边高度标准件 的测量方法

·39·

(3)测 量 时滚 子要 靠 在滚 道 上 ,并 要 保证 接 触 在挡边 宽度 的 ~ 处 ,在立 式测 长 仪 上 测 出 H 值 ,如 图 3。

一种新的调心滚子轴承内圈小挡边宽度测量方法

一种新的调心滚子轴承内圈小挡边宽度测量方法

李盛健;胡闻华;黄立新

【期刊名称】《轴承》

【年(卷),期】2009(000)012

【摘要】针对样板测量调心滚子轴承内圈小挡边宽度的弊端,结合钢球测量圆锥滚子轴承内圈挡边的方法,提出了用钢球测量调心滚子轴承内圈小挡边宽度的方法,建立了钢球测量其内圈小挡边宽度的数学模型,并介绍了测量钢球直径的选择方法.【总页数】2页(P53-53,64)

【作者】李盛健;胡闻华;黄立新

【作者单位】铁姆肯(无锡)轴承有限公司,产品管理部,江苏,无锡,214028;铁姆肯(无锡)轴承有限公司,产品管理部,江苏,无锡,214028;铁姆肯(无锡)轴承有限公司,产品管理部,江苏,无锡,214028

【正文语种】中文

【中图分类】TH133.33+2

【相关文献】

1.圆锥滚子轴承内圈大挡边宽度检测装置的改进 [J], 奚强;方芳;杨明奇;曹迪;柴灵芝

2.CA型调心滚子轴承内圈小挡边宽度测量方法的改进 [J], 赵慧敏;王国平;王东利;黄俊锋

3.圆锥内圈大挡边根部宽度检测 [J], 代文波;兰鹏岩;张清洁;王玉敏

4.圆锥内圈车削挡边宽度测量方法的改进 [J], 谢丽

5.圆柱滚子轴承单挡边内圈滚道宽度的测量 [J], 于海;石伟霞;赵志立

因版权原因,仅展示原文概要,查看原文内容请购买。

轴承检测方法

轴承检测方法 The manuscript was revised on the evening of 2021轴承检测轴承故障往往是由于多种因素,所有的设计和制造工艺因素的影响和轴承故障,他们的分析是不容易确定。

在正常情况下,在一般情况下,您可以考虑和分析因素和内部因素。

用于调整的主要因素是安装,使用和维护,保养维修,等符合技术要求。

安装条件是使用轴承的因素之一是往往造成不正确的安装包各部分之间的状态变化的承重力的首要因素,在异常状态的操作和早期失效。

根据轴承的安装,使用,保养,维护的技术要求操作的轴承接触负荷,转速,温度,振动,噪声和润滑状态监测和检查,发现异常立即查找原因,调整回正常。

此外,油脂和周围介质的质量,气氛也非常重要的分析测试。

轴承的倒角不决定轴承的质量,但却反映了轴承的加工方法。

倒角为黑色,说明经过淬火等热处理,这样轴承的硬度,而有些人认为倒角为黑色不好看是没加工完全,这是误区。

一体保持架比两体好,虽然新工艺都使用一体保持架,但它仅仅是节省了材料,而对回转等性能比两体的差。

轴承的倒角不决定轴承的质量,而有些人认为倒角为黑色不好看是没加工完全,这是误区。

内部因素主要是指结构设计,质量的制造工艺和材料,有三个因素决定了轴承的质量:一、结构设计与先进的同时,将有一个较长的轴承寿命。

轴承制造会经过锻造,热处理,车削,磨削和装配的多道工序操作。

处理的合理性,先进性,稳定性也会影响轴承的使用寿命。

影响轴承的热处理和磨削工艺,往往与轴承的故障有更直接的关系相关的产品质量。

近年来,研究轴承的表面层的恶化表明,磨削过程中密切与轴承表面质量相关。

二、轴承材料的冶金质量的影响是主要因素滚动轴承的早期失效。

随着冶金技术的进步(如轴承钢,真空脱气等),提高了原材料的质量。

原材料质量因素在轴承故障分析中的比重已经明显下降,但它仍然是轴承失效的主要因素之一。

选择是否恰当仍是必须考虑的轴承故障分析。

三、轴承安装结束后,为了检查安装是否正确,要进行运转检查。

浅析使用轮廓测量仪测量套圈挡边角度(负背角)

浅析使用轮廓测量仪测量套圈挡边角度(负背角)●前言轴承内圈挡边角度(负背角)是轴承的一项重要性能指标,这种特殊结构易于在套圈挡边形成油膜,可以对滚子端面起到良好的润滑作用,并且能够增加套圈承载轴向负荷的能力。

传统方法是在G906专用仪器上,由扭簧表定性的读出被测负背角的变化范围,但不能定量的给出被测负背角的实际角度值;此外,由于负背角测量位置特殊,传统方法测量比较困难,且效率低,准确率和重复性都不高,经过反复实验,终于研究出了用轮廓测量仪测量轴承套圈负背角的新方法。

目前,此方法已运用于实际测量中,取得了令人满意的测量结果。

●测量原理将被测内圈放置在平板或量块等附件上,由轮廓仪测量出被测挡边与水平方的夹角θ1,再由轮廓仪测量出端面与水平方向的夹角θ2,由θ1和θ2之间的几何关系,计算出相应的负背角θ3。

●测量方法主要有两种测量方法:直接测量方法和间接测量方法。

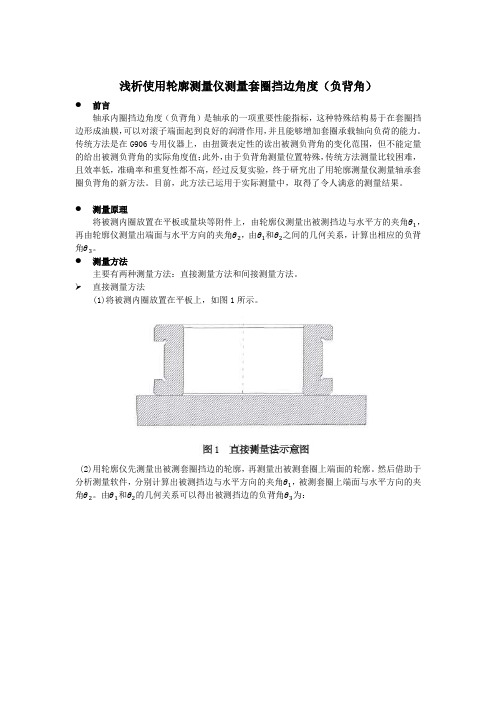

直接测量方法(1)将被测内圈放置在平板上,如图1所示。

(2)用轮廓仪先测量出被测套圈挡边的轮廓,再测量出被测套圈上端面的轮廓。

然后借助于分析测量软件,分别计算出被测挡边与水平方向的夹角θ1,被测套圈上端面与水平方向的夹角θ2。

由θ1和θ2的几何关系可以得出被测挡边的负背角θ3为:θ3=θ1 - θ2 (1)间接测量方法当挡边的长度较小时,轮廓仪的测针无法测量到套圈挡边时,应采用此方法。

(1)将被测套圈倾斜一定角度,放置在一块量块上。

(2)用轮廓仪测量出被测套圈上端面的轮廓,被测套圈得挡边轮廓。

然后借助于测量分析软件,计算出被测套圈上端面与水平方向的夹角θ1,被测套圈挡边与水平方的夹角θ2。

由θ1和θ2的几何关系可以得出被测挡边的负背角θ3为:θ3=θ1 - θ2 (2)●测量注意事项为保证测量结果的准确可靠,用轮廓仪测量负背角时要注意以下几点(1)首先做好测量准备工作,如端面去毛刺,恒温等。

(2)套圈的最大直径方向应与仪器探针的移动方向重合。

圆锥滚子轴承内圈挡边检测方法

S′= 2. 15 mm

Δδ

=

d2

2

di tgΔλ

= 77. 6

-

69. 2

786tg10′=

-

0. 011 (mm)

Δδ′= 2. 15tg10′= - 0. 006 (mm)

参考文献 :

[1 ] 郭宝霞 , 吴瑞芹等. 圆锥滚子轴承设计方法 [ Z] . 洛

阳 :洛阳轴承研究所 ,1993.

[2 ] 埃斯曼 哈斯巴根 韦根特. 滚动轴承设计与应用手

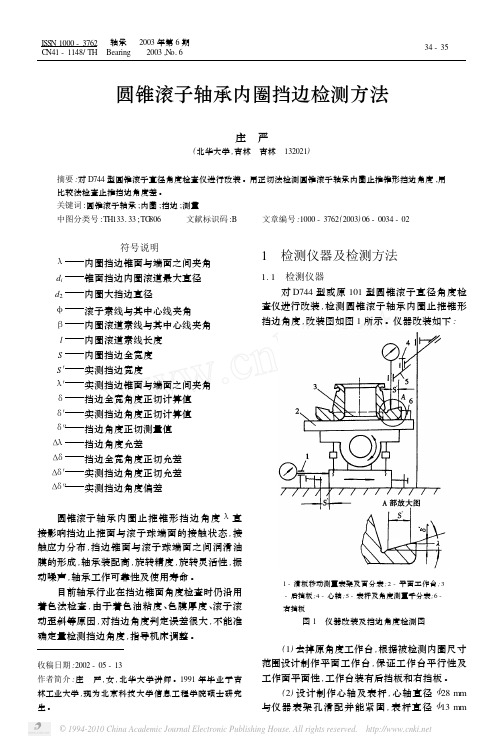

1 - 滑板移动测量表架及百分表 ; 2 - 平面工作台 ; 3 - 后挡板 ;4 - 心轴 ;5 - 表杆及角度测量千分表;6 右挡板

图 1 仪器改装及挡边角度检测图

(1) 去掉原角度工作台 ,根据被检测内圈尺寸 范围设计制作平面工作台 , 保证工作台平行性及 工作面平面性 ,工作台装有后挡板和右挡板 。

ISSN 1000 - 3762 CN41 - 1148/ TH

轴承 Bearing

2003 年第 6 期 2003 ,No. 6

34

-

35

圆锥滚子轴承内圈挡边检测方法

庄 严

(北华大学 ,吉林 吉林 132021)

摘要 :对 D744 型圆锥滚子直径角度检查仪进行改装 。用正切法检测圆锥滚子轴承内圈止推锥形挡边角度 ,用 比较法检查止推挡边角度差 。 关键词 :圆锥滚子轴承 ;内圈 ;挡边 ;测量 中图分类号 :TH133. 33 ;TG806 文献标识码 :B 文章编号 :1000 - 3762 (2003) 06 - 0034 - 02

册[M] . 武汉 :华中工学院出版社 ,1985.

[3 ] P. S 霍顿. 球和滚子轴承[ C]. 哈尔滨 :哈尔滨轴承研

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IS S N 1000 -3762 轴承2018 年1期

CN41 - 1148/TH Bearing 2018,No. 1

56-57

DOI : 10. 19533/j. issnlOOO - 3762. 2018. 01.016轴承窄挡边负背角的一种快速测量方法

金文胜,王旭刚,林爱,刘燕

(中国航发哈尔滨轴承有限公司质量管理部,哈尔滨150027)

摘要:针对窄挡边负背角的批量、快速测量需求,设计了一种利用量块、平板、正弦尺、磁力表架、千分表的测量 方案,并进行了不确定度分析及实例验证,该测定方法检测准确、简便、快速。

关键词:圆柱滚子轴承;套圈;挡边;负背角;测量

中图分类号:TH133.33+2;T H712 文献标志码:B 文章编号:1000 -3762(2018)01-0056-02

A Fast M easuring M ethod fo r Negative Back Angle of N arro w Ribs

of Bearings

JIN Wensheng,WANG Xugang,LIN A i,LIU Yan

(Department of Quality Management,AECC Harbin Bearing Co. ,Ltd. ,Harbin 150027,China) Abstract:Aiming at batch and fast measuring requirements of negative back angle of narrow ribs, the measuring scheme using gauge block, flat plate, sine ruler, magnetometer holder and dial gauge is designed. The uncertainty analysis and example verification are carried out, the measuring method is accurate, convenient and fast.

Key words:cylindrical roller bearing;ring;rib;negative back angle;measurement

1研究背景

某型圆柱滚子轴承的套圈如图1所示,其挡 边非常窄(最大宽度仅2 mm)且挡边负背角a小 于2°(公差为±5'〜±30'),采用常规的轮廓仪或 三坐标测量仪进行测量时测头会撞到滚道,无法 直接获取负背角的测量结果,而负背角的准确测 量影响着滚子装配时的定位准确与否。

因此,针 对窄挡边负背角的批量快速测量需求,提出了一 种新的测量方法。

Fig. 1Diagram of rings of cylindrical roller bearing

2测量方法

如图2所示,要测量负背角a,就必须得到窄

收稿日期=2017 - 02 - 04;修回日期:2017 - 07 - 26挡边从点4到点B的水平距离[和垂直距离圪从而间接计算获得负背角a。

根据上述测量原理,设计了一套利用量块、平 板、正弦尺、磁力表架和千分表进行窄挡边负背角 测量的方案,如图3

所示。

金文胜,等:轴承窄挡边负背角的一种快速测量方法• 57 •

具体测量步骤为:1)去掉被测工件表面上的

毛刺并用绸布清理被测表面上的灰尘,将被测工

件放在平台上合温,等待测量;2)将正弦尺放在平

板上,再将被测工件平放在正弦尺上,在被测工件

的最大直径方向上加一块小于挡边宽度的量块,

然后将千分表放在磁力表架上,使表尖位于挡边

边缘,读出其在4点的示值;3)拿掉放在被测工件

最大直径方向的量块,用手推动被测工件,使其沿

被测工件最大直径方向靠到正弦尺的挡板上,读

出其在B点的示值;4)用4点的示值减去B点的

示值即为挡边在去掉量块时所下降的垂直高度

丑,而表尖从4点到B点的水平距离^即量块的高

度,从而得到窄挡边的负位角a= arctan(///L)。

3不确定度分析

^的扩展不确定度由垫在套圈后面的量块及

正弦尺平面的不确定度决定。

垫在套圈后面的量块为2 mm的四等量块,其

不确定度t/s l = 0.000 2 mm;正弦尺平面的不确定

度心=0. 002 mm。

则L的扩展不确定度R =

+ U l2 -0.002 mm〇

千分表误差包括示值误差和重复性误差,查询

检定证书可得:示值误差不确定度t/m l =0.000 5

mm;重复性误差不确定度f/n i2 =0. 000 3 mm,由于

至少重复测量2次,则相应的不确定度是2次合

成的结果,即匕=0.000 42 mm。

则千

分表综合扩展不确定度K+ u l=

0.000 7 m m〇

根据分析及图2中的几何关系可知,千分表

误差传递至最后结果的扩展不确定度分量为

Ul= arctan—= arctan,

u2=arctan=arctan 0.000 7

1.98

=1'13",

即轴承窄挡边小角度负背角的测量不确定度范围 为1'12"〜1'13",满足窄挡边负背角最小公差±5' 的1'15"(1:4)的最小允许误差。

4 实例验证

由于目前还没有直接测量圆柱滚子轴承套圈 窄挡边小角度负背角的方法,因此分别加工了 3 个不带挡边的套圈(图4),套圈的一个端面加工成斜平面,通过测量套圈2个端面所成的角度间 接获得负背角,通过与三坐标测量结果的对比,验 证上述方法的正确性。

3组测量结果见表1,其中对样件公差满足 25' ±20'的工件进行了测量不确定度分析。

表1测量结果

Tab. 1Measuring result

测量角度

负背角

三坐标法文中方法

25r±20r33r32r

20r±5r18r11'

30r±10r26r25'

采用圪值方法对测量结果进行分析,测量审 核满意度判定为

R -R〇

E =-------^―,

n y t/2 + U20

式中A为文中方法给出的测量值,=32';心为

三坐标给出的参考值,心=33'。

计算得& = 0. 67 <1,判定为满意,说明该方法满足所申请的 检测能力验证。

5 结束语

通过创新测量手段,采用非常规的方法解决 了轴承窄挡边小角度负背角在线快速测量的需 求,测量挡边小于2 mm,角度小于1°的轴承套圈 负背角时,测量不确定度为能够满足测量

公差±5'的测量需求,并通过了试验验证,证明该 方法准确、简便、快速,便于推广。

参考文献:

[1] 丁振良.误差理论与数据处理[M].2版.哈尔滨:哈

尔滨工业大学出版社,2002.

[2]叶德培.一级注册计量师基础知识及专业实物[M].

北京:中国质检出版社,2013.

[3]倪育才.实用测量不确定度评定[M].2版.北京:中

国计量出版社,2007.

(编辑:

张旭)。