圆饼类锻件镦粗过程的数值模拟研究

Deform实验报告镦粗报告.pptx

d. 设定 Bottom Die 的 General,其中设定 Object Type 为 Rigid, Assign Temperature 为 200;

e. 设定 Simulation Control 中的 Units 为 SI,Step 中的 Starting Step Number 为-1, Number of Simulation Steps 为 40,Step Increment to Save 为 1, Primary Die 为 Top Die ,With Constant Die Displacement 为 1in.,然后点击 OK 。

第二组数据:

13

第三组数据:

14

第四组数据:

15

5)最大应力分布(抓取6步) 第一组数据:

第二组数据:

16

第三组数据:

17

第四组数据:

18

4实验小结

答: 通过1、2、3、4的变形可以看出,1和3没有在压缩的过程中是属于均

匀的变形过程,而2和4由于存在摩擦力,出现了不均匀的变形,圆柱体四 周出现鼓形轮廓。圆柱体在镦粗时除了受到变形工具的压缩力外,在断面 接 触处有摩擦力作用,摩擦力阻碍金属质点横向流动,使得圆柱体产生鼓 形。 对比2和4可知,2比4出现的鼓形更为明显。

实验报告

实验名称 __ __ _ 实验课程

EFORM-3D镦粗仿真实验 锻造工艺及模具设计

指导教师 ______________ _

专业班级 __________

大型轴类锻件镦粗过程创新及分析

本文通过以支承辊锻件为例,根据结合钢锭的内部组织情况,从理论分析入手通过生产实践将大型轴类锻件镦粗过程的演变、辅具创新进行总结,最后经过大量的试验证明了不断创新不仅可以提高锻件的质量,同时为制造厂的降低成本,加快生产效率提供了保障。

一、钢锭的内部特性钢锭从结构上主要由:冒口、锭身和水口底部三大部分组成见图1。

从内部组织形态上可以分为以下几个区:激冷层、柱状晶区、过渡晶带、锭心中部的粗大等轴晶区、沉积堆、倒V 形偏析、V 型偏析、冒口疏松、冒口所控控九个区域见图2。

钢锭的冒口区、等轴晶区、水口沉积区是钢锭内部组织较差的三个位置。

由于冒口区通过改锻钳把最后切除去掉,不会对锻件的质量造成影响。

中心粗大等轴晶区的内部疏松、晶粒粗大等缺陷通过中间的锻造过程比如多次压实可以进行改善,最终达到产品的要求。

唯有水口端沉积区由于钢液凝固过快,形成较厚的的细晶粒层,由于上部钢液中最初形成的晶体因比重大而下沉,将将碰断的树枝状晶体一起向下堆积。

在这一过程中,由于凝固中的钢液补缩能力较小,所以沉积区的组织比较疏松,氧化物、夹杂物比较多,根据锻造的特点在锻造过程中不容易去除,容易夹带进入锻件的本体,最终导致锻件探伤不合,造成废品。

为了最终锻件的合格,按照以往的锻造方法,提前将钢锭的水口沉积区进行切除,按照经验需要切除钢锭重量的5~7%。

按照100T 钢锭计算水口沉积堆就需要切除5~7吨,这样势必给企业的制造成本带来压力。

二、支承辊锻件的锻造流程及镦粗改进1.支承辊锻件的锻造流程。

2.支承辊锻件镦粗锻造方法改进。

镦粗是指缩小坯料高度增加坯料的横截面积尺寸的锻造工序。

在坯料的镦粗过程中有局部镦粗、整体镦粗。

镦粗可破坏钢锭的铸态树枝状组织。

拔长前的镦粗,不仅可以提高拔长比,还可以减少锻件力学性能的异向性。

对于含有过剩碳化物的钢,镦粗和拔长联合使用,可破碎碳化物并使其均匀化。

整体镦粗是合理锻造圆盘类、齿轮类、饼型类锻件的必经工序。

利用DEFORM-3D模拟镦粗锻造成型

利用DEFORM-3D模拟镦粗锻造成型学生学号实验课成绩学生实验报告书材料成型CAE综合实验实验课程名称开课学院指导教师姓名学生姓名学生专业班级学年第学期 --实验教学管理基本规范实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。

为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。

、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参1照执行或暂不执行。

2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验报告外,其他实验项目均应按本格式完成实验报告。

3、实验报告应由实验预习、实验过程、结果分析三大部分组成。

每部分均在实验成绩中占一定比例。

各部分成绩的观测点、考核目标、所占比例可参考附表执行。

各专业也可以根据具体情况,调整考核内容和评分标准。

4、学生必须在完成实验预习内容的前提下进行实验。

教师要在实验过程中抽查学生预习情况,在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

附表:实验考核参考内容及标准观测点考核目标成绩组成1( 预习报告对实验目的和基本原理2( 提问实验预习的认识程度,对实验方20% 3( 对于设计型实验,着重考查设计方案的案的设计能力科学性、可行性和创新性1( 是否按时参加实验2( 对实验过程的熟悉程度着重考查学生的实验态3( 对基本操作的规范程度度、基本操作技能;严实验过程 30% 4( 对突发事件的应急处理能力谨的治学态度、团结协5( 实验原始记录的完整程度作精神6( 同学之间的团结协作精神1( 所分析结果是否用原始记录数据考查学生对实验数据处2( 计算结果是否正确理和现象分析的能力;结果分析 3( 实验结果分析是否合理 50% 对专业知识的综合应用4( 对于综合实验,各项内容之间是否有分能力;事实求实的精神析、比较与判断等实验课程名称材料成型数值模拟实验项目名称利用DEFORM3D模拟镦粗锻造成型实验成绩实验者专业班级组别同组者实验日期第一部分:实验预习报告(包括实验目的、意义,实验基本原理与方法,主要仪器设备及耗材,实验方案与技术路线等)一、实验目的1) 了解认识DEFORM-3D软件的窗口界面。

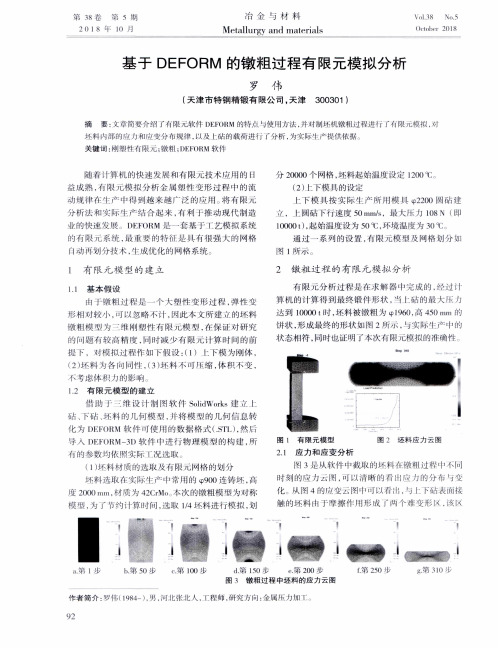

基于DEFORM的镦粗过程有限元模拟分析

2.1 应 力和 应 变 分 析

图 3是从软件 中截取的坯料 镦、 卡H过 秤巾 /f

时刻 的应力 云 ,可 以清晰 的 胥}t1应 的分 布 j变

化。从图 4的应 变云图 中可 以行 … , } 下砧表 Inf接

触 的坯 料 由于 摩擦 作用 形 成 rI埘个难 变形 f ,陔Jx

图 4 坯 料 应 变 云 图 2.2 材 料 流 动 和 定 点 追 踪

在坯 料上 点取 i个追踪 点 ,清晰地 看到 追踪 点 的初 始位置 和每步移 动 的位置 ,可 以细致地 观察 金 属流 动的过程 ,这有 利 于在 金属 塑性 变形过 程 中观 察缺陷 的生 成 ,有助 于分析缺陷产生 的原因 ,也可 以 指导控制金属的流动趋势 。限于篇幅 ,图 5仅给 出 4 张追 踪点的位置截图 。

摘 要 :义卷简要介绍 了有 限冗软件 DEFORM的特点 0使用方法 ,并对制坯机镦粗 过程进行 _r仃 元模拟 ,埘 坯 料 【7、J部 的 心 乃和 应 变 分 布规 律 ,以 及上 砧 的 载荷 进 " J 分 析 .为实 际生 产提 供 依 批 关 键 词 :刚 有 限元 ;镦 粗 ;I)EFORM 软 件

(】)坯 料 材 质 的 选 取 及 有 限 兀 刚格 的 划 分 坯 料选 取 实际生 产 中常用 的  ̄900连 铸坯 ,高 度 2000 llln1.材 质 为 42CrMo 本次 的镦 粗 模 型 为对 称 模 ,为 j- 约 计算时问 .选取 l,4 料进 行模拟 ,划

有限 元分析 过程 是在求 解 器 巾完 成 的 , 过 汁 算 机 的计 算得 到最终 锻件 形状 .、【,上 砧 的最 大Jlli,J 达 到 10000 t时 ,坯 料被镦粗 为 ‘pl960,高 450 mill的 饼状 ,形成最终 的形 状如 冈 2所,J ,与实际生产 r I,J 状态 相符 ,同时也证 明丫本次有 限7己模拟 的准确性 ,、

大型轴类锻件锻造工艺过程数值模拟

大型轴类锻件锻造工艺过程数值模拟大型轴类锻件的锻造工艺过程一般包括预留料、加热、锻造、冷却等阶段。

在进行数值模拟之前,需要先确定锻件的材料性能参数,包括应力-应变曲线、热膨胀系数、变形参数等。

这些参数对于模拟结果的准确性和可靠性非常重要。

首先,在进行数值模拟之前,需要进行几何建模。

根据锻件的实际几何形状,使用计算机辅助设计软件对锻件进行三维建模。

同时,还需要考虑到毛坯的材料损失,合理设计锻造余量以提供合适的余量补偿。

接下来,进行网格划分。

将几何模型导入数值模拟软件,进行网格划分。

网格划分的密度和精细度对于模拟结果的准确性和计算时间都有影响。

因此,需要根据实际情况,合理选择网格划分方案。

然后,确定边界条件。

根据锻造工艺过程中的实际条件,设置边界条件。

这包括锻造温度、锻造速度、初始应变速率等。

通过准确设置边界条件,可以模拟实际的锻造过程,并预测锻件的应力、应变和温度分布。

进行数值模拟计算。

将几何模型、网格和边界条件输入数值模拟软件,进行计算。

通过数值模拟软件提供的求解器,可以得到锻件在锻造过程中的应力、应变和温度分布,以及变形和残余应力情况。

对模拟结果进行分析和评估。

根据模拟结果,可以对锻造工艺过程进行分析和评估。

比较模拟结果与实际测量值的差异,评估数值模拟的准确性和可靠性。

如果模拟结果与实际值相符合,说明数值模拟是准确的,可以用于指导实际的锻造工艺过程。

最后,根据模拟结果,对锻造工艺过程进行优化。

通过数值模拟分析,可以确定合适的锻造参数和工艺措施,以提高锻件的质量和性能。

比如,可以优化锻造温度、加热速度、锻造速度等参数,使得锻件在锻造过程中的应力和应变分布更加均匀,减少变形和残余应力。

总之,大型轴类锻件锻造工艺过程的数值模拟可以帮助优化锻造工艺,提高锻件的质量和性能。

通过建立合理的几何模型、网格划分和边界条件,进行数值计算和分析,可以对锻造工艺过程进行预测、分析和评估,为实际生产提供指导和参考。

圆环镦粗测摩擦系数有限元模拟实验报告资料

有限元模拟实验报告班级姓名学号完成日期2014 年 01 月 18 日目录一、对象描述 (1)二、研究目标 (2)三、研究内容 (2)四、研究方案 (2)1.建立刚性上下砧模型 (2)2.建立轴对称的圆环试样模型 (3)3.针对不同研究方向的分析步与载荷 (3)五、分析模拟过程 (6)1.建立试件模型。

(6)2.刚性上下砧建模 (7)3. 给圆环赋予材料属性 (8)4.装配部件 (9)5.创建分析步 (10)6.创建接触属性 (11)7.在相互作用管理器中创建接触 (12)8.定义边界条件 (15)10.提交作业,查看结果 (20)六、后处理数据图表分析 (23)1.μ较小时 (23)2.μ达到一定值时 (24)3.μ较大时 (25)七、工艺参数对成形结果的影响规律 (27)1.1 咬合时的μ对最终成形的影响 (27)1.2 结果分析 (27)2.1 不同μ下的半径变化曲线。

(28)2.2 结果分析 (29)3.1 定义不同边界条件对最终成形结果的影响 (29)3.2 结果分析 (31)4.1应力分布 (32)4.2结果分析 (33)八、与其它计算方法结果的比较 (34)九、学习总结 (36)十、附件 (37)十一、参考文献 (37)圆环镦粗测定摩擦系数有限元模拟一、对象描述实际塑性成形的加工生产中,经常需要用到零件与设备之间的摩擦系数,来指导实际的生产。

由于影响摩擦系数的因素很多,而这些因素又很难定量的来确定对摩擦系数的影响。

同时,在塑性成形过程中,各种影响因素又在不断地变化。

因此,摩擦系数在整个塑性成形过程中也是变化的。

所以,不管用什么方法测得的摩擦系数也只是近似的平均值。

生产中,一般运用圆环镦粗法来测量工件与接触面之间的摩擦系数。

圆环镦粗实验之前,必须根据圆环原始尺寸和变形后的可能达到的尺寸,利用圆环镦粗变形理论公式(求中性层的位置),绘制出镦粗后圆环高度h和内径d 与接触面摩擦因子m的关系曲线,即为理论校准曲线。

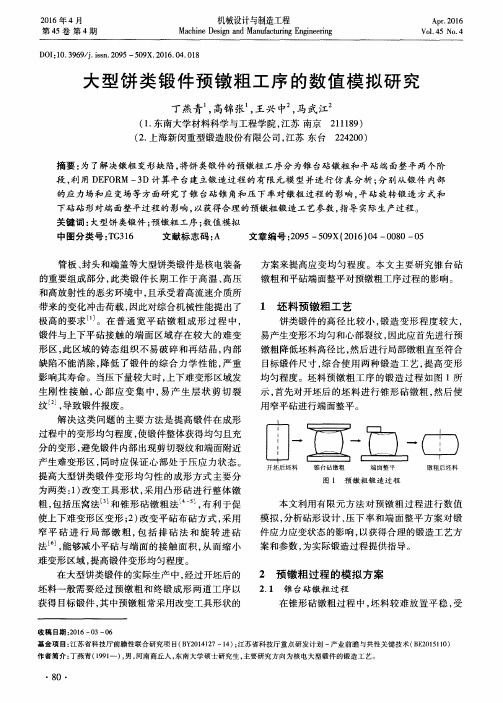

大型饼类锻件预镦粗工序的数值模拟研究

l 坯料预镦 粗工艺

三=}一

饼类锻 件 的高 径 比较 小 ,锻 造 变 形程 度 较 大 ,

易产 生变形 不均 匀和 心部裂 纹 ,因此应 首先进 行 预

镦 粗 降低坯 料 高径 比 ,然后进 行局 部镦 粗直 至符合

目标 锻件尺 寸 ,综 合 使 用 两 种锻 造 工 艺 ,提 高 变形

· 80 ·

2016年第 4期

丁燕青 :大型饼类锻件预镦粗工序 的数值模拟研究

到横 向扰 动时 易倾 斜 失 稳 ,造 成 锻 件 外形 不 规 则 , 可在锥 顶 设置平 台 ,利用平 台与坯料 的摩 擦 阻力抵 消横向的扰动 ,坯料在压下过程中不易倾斜从而保 证锻件外形对称 ,锥台砧形状如 图 2所示 。定义 为锥 台砧 锥角 ,在 锥 台顶 部 尺 寸 一 定 的 条件 下 ,当

2 预镦粗过程的模拟方案

2.1 锥 台砧镦 粗过 程 在 锥形 砧 镦粗 过 程 中 ,坯料 较 难放 置 平 稳 ,受

收 稿 日期 :2016—03—06 基金项 目:江苏省科技厅 前瞻性联合研究项 目(BY2014127—14);江苏省科技厅重点研发计划 一产业前瞻与共性关键技术(BE2015IlO) 作者简介 :丁燕青 (1991一 ),男 ,河南商丘人 ,东南大学硕士研究 生 ,主要研究方 向为核电大型锻件的锻造工艺 。

丁燕青 ,高锦张 ,王兴 中 ,马武江

(1.东 南 大学材料 科 学与工 程学 院 ,江苏 南京 211189) (2.上海 新 闵重型 锻造 股份 有限公 司 ,江苏 东 台 224200)

摘要 :为 了解 决镦 粗 变形 缺 陷 ,将饼 类锻 件 的预 镦粗 工序 分 为锥 台砧 镦 粗 和平砧 端 面整 平 两个 阶 段 ,利 用 DEFORM 一3D计 算平 台建 立锻 造 过 程 的有 限 元模 型并 进行 仿 真 分 析 ;分 别从 锻 件 内部 的应 力 场和应 变场等 方面研 究 了锥 台砧 锥 角和 压 下 率对 镦 粗过 程 的 影 响 ,平砧 旋 转锻 造 方 式 和 下砧 砧 形对端 面整 平过 程 的影 响 ,以获得 合理 的预镦 粗锻 造 工艺参数 ,指 导 实际生产过 程 。 关键 词 :大型饼 类锻 件 ;预 镦粗 工序 ;数值 模拟 中图分类 号 :TG316 文献 标志 码 :A 文章编 号 :2095—509X(2016)04—0080—05

球形砧镦粗的数值模拟

维普资讯

2 7 月 0 年l 0 0

第 26卷 第 5期

沈 阳 理 工 大 学 学 报

TRANS ACTI ONS OF S HENYANG LI GONG UNI VERS TY I

Vo J. 2 6 NO 。 5 0c . 2 O O 7 t

形过 程 中, 不 同球 形 砧半 径 时坯料 内部 的径 向应 力 分布 情 况 以及 不 同压 下 率 时坯 料 在

内部 的变形过 程及 应 力 、 变分 布情 况 ; 应 并对 比分析 了球 形 砧镦粗 和普 通 平砧镦 粗 时的

应 变情 况. 析 结果表 明该 新 工 艺有 助 于改 善坯 料 内部 的 应 力、 变状 态, 合 内部 缺 分 应 锻

圆环镦粗校准曲线的有限元研究

程 接近实际生产过程 , 最终根据模拟 结果绘制 的有 限元校准 曲线具有较 高的准 确性 。

关键词 : 圆环镦粗法 ; 理论 校准曲线 ; 有限元分析

中图分类号 : 0 2 4 2 . 2 1 文 献标 识 码 : A

F i n i t e El e me n t Re s e a r c h o n Up s e t t i n g Ca l i b r a t i o n Cu r v e o f t h e Ri n g

一

般绘 制 理论 校 准 曲线 多 采 用 变 形 功 法 , 可

以得 到理想 状 态下 不 同摩擦 系 数 的圆环 内径 和 高

度 的关 系 , 该理 论 校 准 曲线 只 与 圆 环 原 始 高径 比

有关 , 而与 圆环 材料 的性 能 、 变形 速 率和 变形 温度 等 工艺 参数 无关 。而实 际生 产 中 , 工 件 的材料 、 变 形 过程 中 的变形 温度 、 变 形量 、 变形速 度 等都会 影

w h i c h d o e s n o t t a k e i n t o a c c o u n t t h e i mp a c t o f p r o c e s s p a r a me t e r s o n f i r c t i o n ,s u c h a s ma t e i r a l ,t e mp e r a t u r e ,d e f o r ma ・ t i o n s p e e d,S O i t l a c k s o f s p e c i i f c i t y a n d a c c u r a c y .T h e i f n i t e e l e me n t s i mu l a t i o n me t h o d c a n b e u s e d t o s e t p a r a me t e r s i n o r d e r t o b e c l o s e t o t h e a c t u a l p r o d u c t i o n p r o c e s s ,a n d t h e c a l i b r a t i o n c u r v e o f t h e i f n i t e e l e me n t d r a w n a c c o r d i n g t o

圆环镦粗过程数值模拟应力场研究

圆环镦粗过程数值模拟应力场研究一、引言- 圆环锻粗的概述和研究意义- 应力场研究在圆环锻造中的重要性- 数值模拟在应力场研究中的应用二、数值模拟方法- 有限元方法基本原理- 圆环锻造的有限元建模方法- 材料本构模型的选择及参数确定三、模拟结果分析- 圆环锻造过程的温度场分析- 应力分析和变形分析- 圆度偏差与矩形度分析四、热机械耦合模拟- 热机械耦合效应及其研究意义- 数值模拟的加热方式选择- 圆环锻造过程中的热机械耦合模拟五、结论与展望- 数值模拟方法在圆环锻造中的应用- 应力场研究对圆环锻造品质的影响- 展望数值模拟在圆环锻造研究中的未来应用备注:本题为模拟论文提纲,仅供参考。

实际论文题目、章节和内容可能根据具体情况有所调整和变化。

一、引言圆环锻粗是一种重要的金属锻造加工方法,被广泛应用于航空、汽车、机械等行业。

圆环锻粗过程中,材料受到极大的变形和应力,因此研究圆环锻造应力场对于提高锻造工艺和质量具有重要意义。

数值模拟是研究圆环锻造应力场的重要手段。

本文将通过有限元分析方法,对圆环锻造应力场进行数值模拟。

通过对模拟结果的分析,得出圆环锻造过程中的温度场、应力场、变形分析以及圆度偏差与矩形度等方面的研究结果,为圆环锻造工艺的改进提供理论依据。

本文将首先介绍圆环锻造的概述和研究意义,然后介绍数值模拟方法以及其在圆环锻造应力场研究中的应用,最后通过对模拟结果的分析,提出圆环锻造的发展趋势和研究方向。

二、数值模拟方法有限元方法基本原理有限元法是一种求精确解或近似解的逐步逼近数值方法。

将复杂的运动方程或结构方程用多个小块的微元组成的模型,通过计算机数值计算方法求解其变形、应力、速度等物理量。

有限元法是目前最为广泛应用的结构力学分析方法,具有很强的实用性和通用性。

圆环锻造的有限元建模方法圆环锻造是一种非常复杂的金属加工过程,建模难度较大。

通过对圆环锻造加工过程的分析,可以将模型分为两个部分:加热过程和锻造过程。

实验报告镦粗报告

实验报告镦粗报告实验报告:镦粗实验报告一、实验目的本实验旨在探究镦粗方法对工件表面质量和尺寸精度的影响,了解镦粗工艺的原理与优势,并探索其应用范围及适用条件。

二、实验原理镦粗是一种通过在工件表面进行压力处理来改善其表面质量和尺寸精度的机械加工方法。

其原理是利用镦针在工件表面施加大的压力,使得细小的凸起部分被破坏、挤压或冷变形,从而实现整体表面平整化和尺寸控制。

三、实验设备与材料1.镦粗机床:本实验使用了XJ5232型镦粗机床;2.工件材料:实验选用了铝合金材料。

四、实验步骤1.准备工作:将镦粗机床正确放置好,并将工件固定在机床工作台上;2.调整刀具:根据工件的尺寸和形状,选择合适的镦针,并调整其镦锤长度和行程;3.开始镦粗:打开镦粗机床的电源,并按照操作要求将刀具和工件安全放置好。

调节镦针的进给速度和镦压力,并逐渐降低镦压力进行镦粗;4.镦粗结束:根据工件的实际需要,提前结束镦粗操作。

关闭镦粗机床的电源。

五、实验结果与分析本实验在铝合金工件上进行了镦粗试验。

通过观察工件表面的质量和尺寸精度,得出了以下结论:1.镦粗对工件表面质量的改善效果显著。

经过一次镦粗后,工件表面的细小凸起和瑕疵被破坏、挤压或冷变形,工件表面变得更加平整光滑,质量得到了显著提升;2.镦粗对工件尺寸精度的改善效果有限。

由于镦针的径向压力对工件的尺寸变形较小,因此镦粗对尺寸精度的改善有限。

仅当工件表面有明显凸起或尺寸不符合要求时,镦粗才能起到一定的矫正作用;3.镦粗的适用范围较广。

除了对表面质量和瑕疵要求较高的工件外,镦粗还可以应用于轻度尺寸矫正和外观改善等方面。

具体的镦粗参数需要根据工件材料、形状和要求等因素进行调整。

六、实验总结通过本次实验,我们了解到了镦粗方法对工件表面质量和尺寸精度的影响。

镦粗是一种简便有效的工件表面处理方法,可以显著改善工件表面质量和外观,并在一定程度上矫正尺寸偏差。

然而,镦粗并不适用于对尺寸要求较高的工件,其改善尺寸精度的效果有限。

圆环镦粗过程数值模拟应力场研究

(a)ε=10% σr

(b)ε=10% σz

(c)ε=10% τrz

这是由于在上下砧表面与坯?表面存在摩擦?接触面受摩擦阻?和镦粗?的作用当压下?较小10时上下砧与坯?接触处应?分?都较小如图4abc所示该区域的等效应?较小坯?中心受摩擦?的作用很小只受轴向压缩?的作用应?分?几乎都为零其等效应?最大

锻 造 FORGING

文章编号:1672-0121(2010)01-0090-03

由于变形量、摩擦因子的不同,圆环内部应力场分布也有很大区别。变形量增大,圆环坯料的应力分布呈“Y”

形,且有扩大趋势;摩擦因子增大,圆环坯料应力分布趋于不均匀,但坯料的变形方式发生改变。这些结果对

制定圆环镦粗时的参数有指导意义。

关键词:机械制造;镦粗;圆环;数值模拟;纯铝

中图分类号:TG316.1+1

度很小,这是因为摩擦力对坯料内部影响较小,只是

依靠表面金属的作用影响应力的分布。

5 结果验证 为了验证模拟结果,进行了实物镦粗实验,镦粗

成形结果如图 6 所示。

6 结论 通过对外径 D=60mm,内径 d=30mm,几何形状

因子 λ=1.8 的圆环坯料镦粗有限元模拟研究,应力

(b)坯料变形 30%后实物图

Keywords:Isothermal forging;Nickel-base PM super-alloy FGH96;Die;Optimized design

90

大锻件镦粗变形力数值模拟误差的研究

大锻件镦粗变形力数值模拟误差的研究齐作玉;黄健;蔡宁【摘要】分析了由塑性加工原理理论推导出的镦粗变形力公式,还研究了用商业模拟软件求解镦粗变形力,将其公式结果以及模拟结果与以前实测结果进行比较,暴露出大锻件数值模拟商业软件存在着较大定量误差的问题。

分析了该问题产生的原因,提出了改进意见,为未来能在大锻件生产领域定量准确地应用数值模拟软件奠定了一定的理论和经验基础。

%The formula of upsetting deformation force which was deduced according to the plastic processingprinciple theory has been analyzed.Meanwhile, solving the upsetting formation force by adopting the commercial simu -lation software has been studied.By comparing the calculated results and the simulated results , as well as the previousactual measured results, the problem of major quantitative error which was founded in the process of numerical simula -tion of commercial software has been exposed .Therefore, the cause of this problem has been analyzed with improve -ment proposals, as so to lay a certain theoretical and experiential foundation for the future applying of numerical simula -tion software in the field of production for heavy forgings .【期刊名称】《大型铸锻件》【年(卷),期】2015(000)006【总页数】3页(P16-18)【关键词】大锻件;数值模拟;镦粗;变形力;误差【作者】齐作玉;黄健;蔡宁【作者单位】上海重型机器厂有限公司,上海200245;上海重型机器厂有限公司,上海200245;上海重型机器厂有限公司,上海200245【正文语种】中文【中图分类】O242目前大锻件数值模拟的应用还很不成熟。

坯料镦粗数值模拟论文2

摘要随着计算机技术的发展,以有限元法为代表的数值模拟技术广泛应用于金属塑性成形过程分析,基于刚塑性有限元法进行金属塑性成形过程的数值模拟技术取得了较大的成功。

在本次模拟过程中,使用比较先进的3D DEFOEM5.03金属有限元分析软件对圆柱形棒料镦粗过程进行数值模拟,对在Pro/ENGINEER中建立的三维模型做热力耦合分析。

并利用3D DEFOEM的图表输出功能直观地分析镦粗过程中棒料及模具的应力场、应变场及温度场等变量。

根据这些分析结果,可得到镦粗过程的应力、应变及温度各变量变化情况。

本次模拟中,分别对圆柱形棒料在平砧间镦粗和加垫环镦粗过程进行了数值分析,得到了等效应力、等效应变及温度在不同时间内的分布情况,并提取出随时间变化的曲线。

通过这些曲线可以研究镦粗过程中应力、应变的变化情况,这对镦粗工艺的确定、加载速度、压下量的确定提供了重要的依据。

关键词:镦粗;数值模拟;温度;应力;应变AbstractAlong with the development of the computer technology, the numerical simulation technology was used widely in metal forming process, based on rigid-plastic FEM, the numerical simulation technology had got great success. In this simulation, the forging process of cylinder was simulated by the advanced 3D rigid-plastic FEM. The three dimension model of the cylinder built in PRO/ENGINEER was analyzed thermomechanic coupled. And then, the variable as stress, strain and temperature field of cylinder and die in the forging process was analyzed by the exporting function on picture and diagram of 3D rigid-plastic FEM. Based on these results, the variety of the variable as stress strain and temperature in the forging process can be achieved. In this simulation, numerical simulations on the forging process of cylinder between two flat and two underlay loop were done respectively. Distributions of the variables as effective stress effective strain and temperature at different time were got. Curves of these variables changing with time were got. Changes of stress and strain in forging can be studied by these curves, fundamentals on designing forging technique, loading speed and press scale were got .Keywords: upset; simulation; temperature; stress; strain目录1 文献综述 (1)1.1 研究背景 (1)1.2 锻造过程数值模拟的发展现状 (1)1.2.1 有限元软件技术的发展趋势 (2)1.2.2 有限元软件研究方向 (2)1.3 本课题研究内容 (3)1.4 本研究意义 (3)2 模拟对象及模拟方法 (5)2.1 模拟对象 (5)2.2 刚粘塑性有限元法的基本原理 (7)2.2.1 刚粘塑性材料流动的基本方程 (7)2.3 在Pre/ENGINEER中建模 (8)2.3.1 圆柱形棒料的建模 (8)2.3.2 上下砧的建模 (9)2.3.3 垫环的设计和建模 (9)2.4 利用DEFORM5.03模拟镦粗过程 (10)2.4.1 模拟对象的简化 (10)2.4.2 模拟材料的选取 (11)2.4.3 不考虑温度场的坯料镦粗过程数值模拟 (12)2.4.4 考虑温度场影响的坯料镦粗过程数值模拟 (13)2.4.5 加垫环的镦粗过程数值模拟 (15)3 模拟结果分析 (18)3.1 不加垫环的坯料镦粗过程数值模拟结果 (18)3.1.1 不考虑温度场的坯料镦粗过程模拟结果 (18)3.1.2 考虑温度场影响的镦粗过程模拟结果分析 (21)3.2 加垫环镦粗过程模拟结果分析 (27)4 技术经济分析 (34)5 结论 (35)参考文献 (36)致谢 (38)1 文献综述1.1研究背景过去,由于缺乏科学的预测方法,锻压工艺设计和模具设计的主要依据是设计人员在长期工作中积累的经验,以及由对简单模型的实验研究总结出来的多种图表。

镦粗实验报告

实验名称:镦粗实验实验目的:1. 了解镦粗变形过程中的应力、应变分布规律;2. 掌握镦粗变形过程中材料性能的变化;3. 分析不同条件下镦粗变形的机理。

实验器材:1. 镦粗模具;2. 镦粗试验机;3. 试样(材料为Q235钢,尺寸为Φ10mm×20mm);4. 精密测力仪;5. 电子万能试验机;6. 显微镜;7. 精密量具。

实验步骤:1. 将试样装夹在镦粗模具中,确保试样中心线与模具中心线对齐;2. 开启试验机,对试样进行镦粗变形实验;3. 在变形过程中,记录不同阶段的载荷、位移等数据;4. 将变形后的试样取出,测量试样直径、长度等尺寸;5. 对试样进行金相分析,观察组织变化;6. 对试样进行力学性能测试,包括抗拉强度、延伸率等。

实验结果与分析:1. 应力、应变分布规律:在镦粗变形过程中,试样中心区域应力最大,向两侧逐渐减小。

这是因为镦粗过程中,中心区域变形程度较大,受到的应力也相应较大。

随着变形的进行,应力、应变分布逐渐趋于均匀。

2. 材料性能变化:在镦粗变形过程中,材料性能发生了明显变化。

随着变形程度的增加,材料的抗拉强度、延伸率等力学性能逐渐降低。

这是由于镦粗过程中,材料内部组织发生了改变,导致材料的塑性变形能力下降。

3. 镦粗变形机理:在镦粗变形过程中,材料内部发生了以下变化:(1)滑移:镦粗过程中,试样表面发生滑移,使材料产生塑性变形;(2)孪晶:在较大变形下,材料内部形成孪晶,导致材料的塑性变形能力进一步提高;(3)动态再结晶:在较高变形速度下,材料内部发生动态再结晶,使材料的塑性变形能力得到恢复。

4. 不同条件下镦粗变形机理:(1)变形速度:随着变形速度的增加,材料内部组织变化加剧,导致材料的塑性变形能力下降;(2)温度:在较高温度下,材料内部组织变化更为明显,有利于材料的塑性变形;(3)模具形状:模具形状对镦粗变形过程有较大影响,合适的模具形状有利于提高材料的塑性变形能力。

大型饼类锻件镦粗过程的有限元模拟

大型饼类锻件镦粗过程的有限元模拟

韩静涛;薛永栋;刘均贤

【期刊名称】《大型铸锻件》

【年(卷),期】2007(000)003

【摘要】对于如何提高饼类锻件的生产水平,采用基于经验的试错方法对于成本高昂的大型饼类件是不现实的,引入以计算机为工具的现代分析手段已成为人们的共识.如何将数值模拟技术应用于塑性加工过程,是提高塑性加工科学水平的关键.本文研究开发了耦合热及细观损伤分析的刚粘塑性有限元分析软件RVTDA,并将其用于饼类锻件在镦粗成形中的应力、应变、温度和损伤场的分析,数值模拟预报给出的缺陷区域与工厂实际探伤结果相符.

【总页数】8页(P1-7,48)

【作者】韩静涛;薛永栋;刘均贤

【作者单位】北京科技大学材料科学与工程学院,北京,100083;北京科技大学材料科学与工程学院,北京,100083;北京科技大学材料科学与工程学院,北京,100083【正文语种】中文

【中图分类】TG316

【相关文献】

1.大型饼类锻件镦粗过程形变力学演变研究 [J], 李学通;王敏婷;张沛;杜凤山

2.大型饼类锻件预镦粗工序的数值模拟研究 [J], 丁燕青;高锦张;王兴中;马武江

3.大型饼类锻件滚圆修复过程有限元分析 [J], 王海英;门正兴;周强;阳鹤

4.控制大型饼类锻件夹杂性缺陷的镦粗成形工艺研究 [J], 韩静涛;张永军;赵中里;薛永栋;刘均贤

5.大型饼类锻件变形规律及夹杂性裂纹产生过程研究 [J], 马庆贤;曹起骧;谢冰;谢云岫;宋士丹;吴书勤

因版权原因,仅展示原文概要,查看原文内容请购买。

摩擦条件对圆环镦粗变形规律影响的无网格伽辽金数值模拟研究

摩擦条件对圆环镦粗变形规律影响的无网格伽辽金数值模拟研究路平;赵国群;管延锦;程联军【期刊名称】《锻压装备与制造技术》【年(卷),期】2008(043)004【摘要】结合刚(粘)塑性流动理论,建立了刚(粘)塑性无网格伽辽金方法,开发了金属塑性成形过程无网格方法分析程序,对外径、内径和高度比值为4:2:1的典型圆环件镦粗过程进行了数值模拟研究.分析了外部摩擦条件对圆环镦粗工艺的影响,阐述了在不同摩擦因子下金属的流动规律;解释了鼓形产生的原因;比较了摩擦因子对圆环工件截面径向速度大小及方向的影响;说明了分流面产生的原因及形状;研究了摩擦条件对圆环工件尺寸及形状的影响;并分析了摩擦因子对圆环工件内部等效应变的影响,从而对不同摩擦因子下等效应变场分布均匀性情况及分布规律获得了新的认识.【总页数】5页(P75-79)【作者】路平;赵国群;管延锦;程联军【作者单位】山东大学模具工程技术研究中心,山东,济南,250061;山东大学模具工程技术研究中心,山东,济南,250061;山东大学模具工程技术研究中心,山东,济南,250061;山东大学模具工程技术研究中心,山东,济南,250061【正文语种】中文【中图分类】TG316.1+1【相关文献】1.温度对薄壁筒结构影响的伽辽金无网格法分析 [J], 曹伟;王江波2.无网格伽辽金方法在钢筋混凝土梁开裂问题中的应用分析 [J], 王难烂3.薄板分析的线性基梯度光滑伽辽金无网格法 [J], 邓立克;王东东;王家睿;吴俊超4.改进型无网格伽辽金-有限元耦合法在三维立体区域热传导中的应用 [J], 赵玉凤5.板带轧制过程二维流函数-无网格伽辽金求解方法及其应用 [J], 张清东;张勃洋;李博;张晓峰因版权原因,仅展示原文概要,查看原文内容请购买。

(工艺技术)大型轴类锻件锻造工艺过程数值模拟

1.2.1.1 不同型砧下大型轴类锻件倒棱滚圆过程的数值模拟研究 大型轴类锻件主要包括大型轧辊、传动轴、汽轮机转子等,一般用于机器设备的关

With a flat anvil rounded, the cross-sectional average diameter of forging increases by 2.8% compared to the original. (1) ( 2) The heading and stretching process of wind power axis are simulated. During the simulation, the impact of received-anvildistance on surface defects the final forging are discussed. Setting the received-anvil-distance of 60mm , which not only improve work efficiency, but also to ensure the surface of the final forging. (2) (3) The die forging process of wind power axis is simulated. During the simulation, the strain-stress distribution, temperature of the final forging and the size precision are discussed. The average diameter of the top of the final forging 1546mm, bottom diameter 405mm, are in line with process card requirements. (3)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 1 粗糙端 面锻件( 方案 2 的单元 划分及边界条件 )

维普资讯

科

学

技

术

与

工

程

8卷

在 弹性 阶段 , 料 的本 构 参 数 取 为 : 性 模 量 材 弹 取 为 2 0G a 泊 松 比取 为 0 3 当材 料屈 服之 后 , 1 P , .。 将 其视为 理 想 塑 性 材 料 , 取 T ec 选 rsa准 则 , 料 的 材

整批报废 , 济损 失 十 分 惊 人 J 经 。锻 件 内部 出 现 大面积密 集 缺 陷是 圆饼 类 锻 件 存 在 的 主要 质 量 问 题 ¨2。观察发 现 , 些 缺 陷主 要 集 中在 圆饼 类 锻 l J 这

件 的一定 范 围内 , 且缺 陷体 距上 下 端 面 及外 圆存 在

案 2中锻件 的 边界 条 件 、 元 划 分见 图 2 单 。各 方 案 中锻件 的两端 均是粗 糙 时 , 过 在锻 件 的两 端 施 加 通 固定铰 支座实 现上述 端面条 件 。

在 锻件 的上 端面施 加 常速度 , =1 5×1 。 m . 0 /

时间步 , 算在 小变形 模式及 平面应 变状态 下进行 。 计

剪 切屈服应 力为 7 P , 5 M a 抗拉 强度 为 10MP 。 5 a

当高宽中心附 近 , 出现 了有 两 条弯 曲 的剪 切 带 。越靠 近 锻 件 的 中央 , 切 带 与 水 平 方 向 所 夹 的锐 角 越 接 近 剪

中图法分类号 T 36 1 G 1. ;

文献标志码 A

圆饼 类 锻 件 ( 板 , 盖 , 板 , 夹 和 实 心 叶 管 平 镜 封 轮) 的废 品率较高 , 通常 达到 3 % ~ 0 , 时甚 至 0 5% 有

本 文采 用 在 岩 土 力 学 及 流 体 力 学 领 域 十 分 流 行 的数 值模 拟 方 法 。, 快速 拉 格 朗 日元 法 ( 。即 一 种有 限差分 方法 ) 在 文献 [ 1 的基 础上 , 究 了 圆 , 1] 研 饼 类锻 件 的镦 粗过程 , 根据 所得 结 果对 R T效 应 并 S 的影 响 因素 进行 了一 些讨论 。

4。 5 越靠 近锻件 的 四个 边角 , 剪切带 与水平 方 向所 夹 的锐 角越 接近 0 这与文 献 [ 2 中的结果 类似 ( 。 1] 在对

称线 上 , 剪应 力 为零 。滑 移 线 只 能 与 它 相 交 成 4 。 5

维普资讯

第 8卷

第 1期 1

20 0 8年 6月

科

学

技

术

与

工

程

⑥

Vo. N . 1 J n 0 8 18 o 1 u e2 0

17 —89 20 ) 129 —5 6 11 1 (0 8 1—7 30

Sce c c oo y a d En i ern in e Te hn lg n gne i g

存 在争议 J 。文 献 [ , ] 为 , 述 层 状 裂 纹 缺 12 认 上 陷应 该是 发生在 锻件 成形 过 程 中 , 并且 是 一 种 特殊 的力 学效应 , 其 定 义 为 R T效 应 , 在对 其 产 生 将 S 并 的机 制 的探讨 和 实验 基础 上 , 出 了新 的管 板 锻造 提 工艺 准则 和 方 法 。尽 管 如 此 , 献 [ ] 出 , 关 文 2指 有 R T效应 详 细 机 制 研 究 , S 尚有 大量 工作 有 待 去 做 。 尤其是 这种 裂 纹 的产 生 条 件 、 展 过 程 、 响 因素 扩 影 和存 在范 围等方 面 , 有待 理 论 和 实验 模 拟 手段 的 都 进一 步发展 , 以及 利 用 三 维 大变 形 有 限 元方 法 , 考 虑众 多物理 影 响 因素 的大 型 计 算 机 模 拟 技 术 的发

变状 态。模拟结果表 明, 件在镦粗过程 中, 锻 锻件 的形状 与初 始形状并 不几何相似。 当宽 高 比较高 时, 锻件 中部 的剪切 带是 弯 曲的, 在锻件 两侧 的三角形 区域与锻件 中央之 间的 区域, 也具 有 一定 的剪切应 变集 中。随着宽高 比的增加 , 相 同的压 下 在 量时, 锻件 中部 区域 的侧 向位移及锻件 中央的剪切应变增量均增加, 后者意味着对于圆饼 类锻件 , S R T效应更易发 生。 关键词 锻件 镦粗 剪切 带 宽度 F A S L C R T效应

一

1 本构关系及计算模型

本 文共 采 用 了 4个 计 算方 案 , 方案 中的锻 件 各 具 有相 同 的高度 ( .5m) 不 同的宽度 。方案 1 4 0 2 , ~

的宽度 分别 为 0 2 0 5 0 7 . 5 m、 . 0m、 . 5 m及 1m。方

定 的距 离。人们 对 这 种缺 陷是 如何 产 生 的 , 一直

展 , 确和 详 细 的 揭示 R T效 应 的 全 部 内容 , 去准 S 以

实现用 理论指 导工艺 和生 产的科 学 目标 。

20 0 8年 1 2 日收 到 月 8

第一作者简介 : 杨

梅 (9 5 , 讲 师。研 究方 向 : 17 一) 女, 机械设计 与

金 属 压 力 加 工 。E m i:ag ew b eo .o — alynm ix @ yu cm。

20 Si eh E gg 0 8 c.T c. nn.

矿 冶 技术

圆饼类 锻 件镦 粗 过程 的数 值模 拟研 究

杨 梅 苏 猛 王 学滨

( 辽宁工程技术 大学机械工程学院 , 力学与工程科学系 , 阜新 130 ) 20 0

摘

要

利用 F A 模拟 了不 同宽度 的圆饼 类锻件 的镦粗过程。计算 中采用 Tec 准则 , L C, rsa 锻件 的两端是粗 糙的, 处于平 面应