7.63m焦炉存在的问题及解决办法

7.63米焦炉调火汇编(一)

7.63米焦炉调火汇编(一)焦炉调火的基本概念作为一个焦炉调火工,除了熟练掌一般基本测调操作方法和特殊操作方法,这远远不够,还应该全面了解掌握各种焦炉炉型的基本构造;加热方式及特点;加热煤气燃烧原理;加热煤气的安全知识;炉温调节手段;流体力学在焦炉应用以及在调温过程中的事故处理,从而达到实现焦炉调火最终目的。

焦炉调火在整个操作过程中要根据各种因素进行分析、判断,以准确地进行各种调节和操作,来实现各项指标控制目标值。

1 焦炉调火焦炉调火就是指焦炉调温特定的一种俗称。

焦炉调火其真正的含义是:根据炼焦煤在焦炉炭化室内高温干馏过程中按不同结焦时间的加热制度对全炉性的加热系统各项指标进行调节与控制,以达到焦饼成熟为目的操作称之为焦炉调火,焦炉调火实际上是焦炉调温的一种手段,通过这种手段来实现焦炉加热煤气的压力、流量及烟道吸力,蓄热室顶部吸力,看火孔压力和燃烧时空气量的配合,焦饼中心温度等目标值,以达到焦饼成熟为目的全过程。

2 焦炉调火在炼焦生产中的作用《焦炉调火工》曾被焦化行业称为焦炉的“内科大夫”。

焦炉调火的工作质量的好坏直接关系到焦炭的质量和产量,在炼焦过程中是一种其它工种不可代替的重要环节。

因此掌握焦炉调火知识和提高焦炉调火的技术水平及操作技能是每个调火工应尽的职责。

3 焦炉加热制度确定之后焦炉调火必须遵循的原则3 .1 何为焦炉的加热制度焦炉加热制度是指焦炉在各种结焦时间的加热调节的各种温度制度和压力制度加全炉性各项指标的总称。

所包括的具体内容有:结焦时间;标准温度,各种能测量的温度(直行温度,横墙温度,炉头温度,蓄热室顶部温度,炉顶空间温度,焦饼中心温度,冷却下降温度,小烟道温度和炉墙温度)及各种能测量的压力(蓄热室顶部吸力,蓄热室阻力,看火孔压力,炭化室底部压力,燃烧系统五点压力)以及全炉的机、焦侧煤气流量和支管压力、横管压力、孔板直径、进行风门开度的尺寸和空气过剩系数a值等。

3.2 温度制度确定后要遵循的原则温度制度是加热制度的一部分,是指在规定的结焦时间内保证焦饼成熟的主要温度指标的控制值,这个主要温度指标就是指焦炉燃烧室机、焦侧火道平均温度的控制值,也称为标准温度。

7.63m焦炉PROven系统存在的问题及解决办法

由于 “ P R O v e n — S y s t e m” 这 项 新 技 术 投 入 实 际 应

用 时间较 短 , 尚不 完全 成 熟 , 且 和 装入 煤 的挥 发分 、

【 摘

要 】分析 了 7 . 6 3 m焦炉 P R O v e n 压 力调 节系统在生产 中存在 的一些问题及对炭化室压力造成的影

响, 并提出了解决办法 。

【 关键词 】 P R O v e n 系统 ; 压力调节 ; 优化 ; 炭化室压力 【 中图分 类号 】T Q 5 2 0 . 6 【 文献标识码 】B 【 文章编号 】1 0 0 6 — 6 7 6 4 ( 2 0 1 3 ) 0 5 — 0 0 2 7 — 0 3

马钢 新 区两 座 7 . 6 3 m焦 炉 是 自德 国引进 的超 大容 积焦炉 ,其 中最 为 突出 的新工 艺是 焦炉 采用 了 P R O v e n压力 调节系 统 。 P R O v e n 压 力调 节系统 是 “ 单 个炭 化 室压 力调 节 系统 ” , 简称 “ P R O v e n — S y s t e m” 。在整 个结 焦周 期 中 , P R O v e n系统 可 单独 控 制 每一 个 炭 化 室 中 的煤 管来调节 , “ 皇冠” 管安装在桥管上 , “ 皇冠” 管上有沟槽 , 沟槽开度大小 通 过一个 叫 “ 固定 杯 ” 的溢 流装 置进 行调 节 。水 位有 溢 流调节 装置控 制 , 这个水 位取 决于 炭化 室压力 , 溢 流 调节 装 置气 缸 与调 节 器元 件 用 一个 联 杆 连接 , 气 缸连 接定 位器 , 从 控制 系统 接 收信号 , 炭化 室压 力在

7.63米焦炉存在问题及改进措施

7.63米焦炉存在问题及改进措施【摘要】通过对7.63米焦炉生产运行中暴露出的问题进行分析,并进行一系列改造,取的了良好的效果。

【关键词】7.63米焦炉;改造;加热水平兖矿国际焦化公司是年产焦炭200万吨焦化企业。

焦炉采用2×60 孔,炭化室高7.63m复热式焦炉,熄焦系统采用湿法熄焦的熄焦方式,装煤采用装煤车带跨越管式除尘方式,出焦除尘采用地面站除尘方式。

但焦炉自2006年投产以来,生产运行不稳定,焦炭产量和工艺指标一直未达到设计要求,给生产和经营带来极大困难。

1焦炉运行中暴露出的问题焦炉运行中暴露出的问题主要包括:炉顶空间温度居高不下;集气管压力偏低,炭化室负压操作;四大车运行状况差,生产不稳定;煤气净化效果差,加热设备堵塞严重;装煤过程冒烟冒火严重;产品产量低,长期不能达产达效。

2原因分析2.1焦炉加热水平小,是焦炉生产不正常的主要原因国际焦化7.63m焦炉的加热水平,为德国原设计1210mm。

1210mm的加热水平是根据德国低挥发、低收缩的配合煤设计的,与国内炼焦煤指标有较大差距。

在兖矿国际焦化的7.63m焦炉建设前,因未确定煤源、配煤比和装炉煤特性,仍沿用了1210mm的加热水平。

实践证明,该加热水平对于可燃基挥发份高达30%的装炉煤太小,最终导致焦炉炉顶空间温度过高。

2.2炭化室宽,入炉煤挥发份高是造成焦炉炉顶空间温度高的又一重要原因国际焦化有限公司焦炉炭化室宽度为623mm,宽炭化室横向收缩较大,使用高挥发分配煤炼焦时,会使炉墙和炉顶空间生成大量石墨。

自开工以来实际配合煤挥发份平均在30%左右,造成煤气产量大,煤的收缩率大,炉顶空间温度高。

2.3取消了装煤车跨越管,造成装煤时冒烟冒火严重由于装煤车取消了原设计的装煤车跨越管,装煤时只能使用本孔炭化室的高压氨水来抽吸装煤时的烟尘。

从而导致高压氨水无烟装煤效果不好,装煤过程中冒烟冒火严重,经常造成装煤车烧车。

2.4利旧设备性能差,可靠性低焦炉机械和焦炉护炉铁件中关键的炉柱均为利旧设备,可靠性降低。

7.63m焦炉焦油脱渣系统的改造

塞 , 焦油 槽 内的焦 油渣 积存 很大 , 但 一个 月 时 间焦 油

槽 内的焦 油渣 积存 量达 到 5 0mm 高 。当焦 油 渣 在 0

焦 油槽 内积 存一 定量 后 , 用泵 抽送 焦油 时 , 大量 的焦

题, 改造 后 的工 艺流 程如 图 3所 示 。

产运 行效 果 良好 。但 是 过 滤 器 放 渣 的 次数 比 较 多 ,

一

般 3~ 5 d需要 放一 次渣 , 人地 下 槽 内 的焦 油 渣 放

大 部分 是焦 油 , 积存 到一 定量后 , 用人 工挖 渣 的方 采 法进 行 处理 , 理起来 非 常不 方便 , 处 不但 费工 费 时 而 且还 会 污染周 围环境 , 体改 造如 工艺 图 2所 示 。 具

REFORM ATI ON OF TAR EDI ENT S M REM OVI NG Y S S TEM

Y a u w e ,LiYi g h o o Ch n i n c a ,Zh ng X i z i a n h

( . h n pn mii rt n o n r ya dCh mit aey,Pig igh n 1 Z o g igAd ns ai fE eg n e s y sft t o r n dn s a ,He a n n,4 7 0 6 0 0;2 Tin o g . ah n

于 21 0 0年 8月投产 , 产焦 炭 1 0万 t另 一座 7 6 年 0 ; .3 I 焦炉 预计 在 2 1 年 6月 投 产 , 油 、 T I 01 焦 氨水 分 离 系

统 采用焦 油 氨水分 离 槽 和超 级 离 心机 除 渣 工 艺 ( 传

马钢7.63m焦炉集气管压力控制技术的改进

燃料与化工Fuel & Chemical Processes2021 年 1 月第52卷第1期15马钢7・63 m 焦炉集气管压力控制技术的改进李 强 陈玉村方亮青何谋龙 陈学才(宝武集团马钢股份炼焦总厂,马鞍山243000)摘要:针对7.63 m 焦炉集气管负压设定值手动切换存在的弊端,对集气管压力调控进行技术改进,实现了 6段集气管3种不同压力值在生产、检修等3种时间段的自动切换,提高了超大容积焦炉的自动化操作水平,消除了人工切换带来的弊端遥关键词:集气管;PROven ;高负压;自动切换中图分类号:TQ520.5 文献标识码:B 文章编号:1001-3709 (2021) 01-0015-03Improvement of GCM pressure control for 7.63 m coke ovenLi Qiang Chen Yucun Fang Liangqing He Moulong Chen Xuecai(Baowu Group Masteel Coking Co.,Ltd.,Ma'anshan 243000, China)Abstract : In view of the problems in manually selecting the setting values of GCM negative pressurefor 7. 63 m coke ovens , improvement was done for the GCM pressure regulation to realize automaticchangeover under 3 pressure values for 6 sections of GCMs in three durations such as production or maintenance so as to improve automation level for super-high capacity coke ovens.Key words : Gas collecting main (GCM ) ; PROven ; High negative pressure ; Automatic changeover马钢7#、8#7.63 m 焦炉是从德国UhDe 公司引 进的超大容积焦炉,采用德国DMT 公司研发的PROven 技术,取代了地面除尘站和高压氨水喷射抽 吸的装煤除尘技术。

7.63m焦炉装煤冒烟原因分析与控制措施

7.63m焦炉装煤冒烟原因分析与控制措施马卫华; 郝一风【期刊名称】《《山西化工》》【年(卷),期】2019(039)005【总页数】2页(P66-67)【关键词】7.63m焦炉; 装煤冒烟; 原因分析; 控制措施【作者】马卫华; 郝一风【作者单位】山西太钢不锈钢股份有限公司焦化厂山西太原 030003【正文语种】中文【中图分类】TQ520.5引言随着“绿色发展”理念的不断深入推进,焦炉环境治理标准也在不断提高。

太钢在焦炉生产过程“看不见、听不见、闻不见,排放指标达标”的环保攻关中,针对影响较为明显的装煤过程冒烟问题进行了研究,从炉型结构、荒煤气系统、装煤车车辆等方面深入分析,制定了有效的控制措施。

1 炉型结构原因分析和控制措施太钢7#、8#焦炉,是国内最早投产的7.63 m焦炉,相比国内后期建设的7.63 m 焦炉,其加热水平偏低,仅为660 mm~1 110 mm,炉顶空间温度偏高,约为到930 ℃左右,炭化室顶部、装煤孔、上升管底、桥管内的石墨生长速度快,易导致荒煤气导出不畅,引起装煤过程冒烟。

因此,关键措施应采取长效石墨清理制度和遏制石墨生长的工艺管理制度。

1) 按周期(每周)更换推焦机头清石墨刮板,根据炉顶部石墨情况调整石墨刮板的位置,控制炉顶空间的石墨生长。

2) 采取二次装煤操作方式,多装煤,保持足够高的煤线,遏制石墨生长。

3) 增加炉顶空间温度测量频次,掌握炉顶空间温度的趋势,通过合理调节炉墙高向温差、标准温度等措施防止炉顶空间温度过高。

4) 建立装煤孔石墨清理、上升管石墨清理、桥管石墨清理以及PROven机构清理的长效机制,及时清除这些部位产生的石墨。

2 荒煤气导出系统原因分析和控制措施太钢7#、8#焦炉两座焦炉为一个炉组,采用2-1串序组织生产,每座焦炉设三段吸气管和一根吸气总管,两根吸气总管经气液分离器后在初冷器前连通。

当一座焦炉进行装煤操作时,不仅影响同座焦炉吸气总管的压力,对另一座焦炉的吸气总管压力影响也较大。

7.63m焦炉停炉实践

1 停 炉 方 式 的 选 择

此 次焦炉 改 造 。焦炉 砌体 耐火 材料 除 蓄热室格

操作 ,期 间重 点加 强对 焦炉 的密 封 .确保 荒 煤气 中

氧气 含量 的正 常控 制 ,尽量 延长 焦炉 加热 时 间 。在 焦 炉停 止 加热 后 ,再 进 行 最 后一 循 环 的 推 焦操 作 , 可 防止焦 炉停 止加 热后 炉温 的急 剧下 降 。

Ma . 01 v2 2 Vo . 3 No3 1 . 4

山东兖 矿 国际焦 化 有 限公 司 2座 76 m焦 炉为 . 3

焦侧炉门进行封堵 ;③炭化室推空后 ,完全切断炭

化室 与集 气管 的联 通 ,对水 封 阀密封 不到 位 的炉号 在上 升管 与桥 管之 间增 设盲 板 。

德 国凯 泽斯 图尔焦 化厂 设备 利 旧建设 而成 ,焦 炉 主 体 结 构 按 德 国原 设 计 砌 筑 ,加 热 水 平 为 12 0 1mm。

1 6 mm 50

环 系统 ,确保 燃烧 系统 内无煤 气 残余 。

3 因 2座 焦 炉 同 时停 炉 ,在停 炉 过 程 中随 荒 ) 煤气 产生 量 的减少 及荒 煤气 中氧 气含 量 的增 加 ,焦

炉须 提前 停止 加热 ,为 保证 部分 炭化 室后 期装 煤 能 够按 时成 熟 ,在最后 一 循环 的装 煤操 作 中 ,逐 步减

2 停 炉 过 程 中 的 要 点及 措 施

1 )在 停 炉 过 程 中 ,随 着 荒煤 气 产 生 量 的减 少

及炭 化 室 内负压 情况 的加 剧 。荒煤 气 中氧气 含量会

逐 步上 升 。为此 ,采 取 以下措 施 :① 增 加集 气管 压

(最佳操作法)7.63米大型焦炉液压交换机系统典型故障分析及处理

焦炉交换机系统典型故障分析及处理一、交换机系统简介1、焦炉结构和部分参数7.63米焦炉为双联火道,分段加热,废气循环,焦炉煤气、混合煤气、空气均下喷,蓄热室分格的复热式超大型焦炉。

焦炉采用单侧烟道结构,仅在焦侧设有废气瓣和交换设施。

焦炉蓄热室分为煤气蓄热室和空气蓄热室,均为分格蓄热室,在分格蓄热室中,每个立火道单独对应1格蓄热室构成1个加热单元。

用焦炉煤气加热时,在地下室用设有孔板的喷嘴调节煤气,孔板调节方便,准确;空气是通过小烟道顶部的金属调节板调节。

用低热值混合煤气加热时,煤气和空气均用小烟道顶部的金属调节板调节,使得加热煤气和空气在蓄热室长向上分布合理,均匀。

燃烧室由36个共18对双联火道组成。

当焦炉单用焦炉煤气加热时,混合煤气通道也和空气通道一样走空气,空气通过燃烧室底部两个斜道出口,距燃烧室底部1/3处的立火道隔墙出口,2/3处的立火道隔墙出口分别喷出。

焦炉煤气由燃烧室底部煤气喷嘴喷出,形成3点燃烧加热。

由于3段燃烧加热和废气循环,炉体高向加热均匀,废气中的氮氧化物含量低,可以达到先进国家的环保标准。

部分炼焦基本工艺参数:炭化室孔数70 孔炭化室有效容积76.25m3每孔炭化室装煤量(干)57.1875 t焦炉周转时间25.7 h焦炉年工作日数365 d焦炉紧张操作系数 1.07交换机系统是整个焦炉的心脏,她负责整个焦炉的供热。

7.63米焦炉为复热式超大型焦炉,她既可以用焦炉煤气加热,又可以用混合煤气加热。

整套设备都由德国UHDE公司供货,并提供技术支持。

这套系统由液压缸、液压泵、蓄能器、油箱、油路控制台、限位开关等设备构成,主要动力源是液压油。

提供动力的设备是液压泵,由三台泵组成,两台电动泵和一台气动泵。

两台电动泵的作用每工作12个小时轮换一次,负责整个液压系统的加压,气动泵的作用是在两台电动泵均不能工作的时候,利用压缩空气作为动力源给整个液压系统加压。

在蓄能器上的油压开关负责检测油压,当油压小于138公斤时,给程序发出低油压信号,程序控制油泵给蓄能器的氮气罐注油,当蓄能器的油压大于145公斤时,油泵停机。

(最佳操作法)焦炉交换机系统典型故障分析及处理(正式通过)

焦炉交换机系统维护最佳操作法一、交换机系统简介1、焦炉结构和部分参数7.63米焦炉为双联火道,分段加热,废气循环,焦炉煤气、混合煤气、空气均下喷,蓄热室分格的复热式超大型焦炉。

焦炉采用单侧烟道结构,仅在焦侧设有废气瓣和交换设施。

焦炉蓄热室分为煤气蓄热室和空气蓄热室,均为分格蓄热室,在分格蓄热室中,每个立火道单独对应1格蓄热室构成1个加热单元。

用焦炉煤气加热时,在地下室用设有孔板的喷嘴调节煤气,孔板调节方便,准确;空气是通过小烟道顶部的金属调节板调节。

用低热值混合煤气加热时,煤气和空气均用小烟道顶部的金属调节板调节,使得加热煤气和空气在蓄热室长向上分布合理,均匀。

燃烧室由36个共18对双联火道组成。

当焦炉单用焦炉煤气加热时,混合煤气通道也和空气通道一样走空气,空气通过燃烧室底部两个斜道出口,距燃烧室底部1/3处的立火道隔墙出口,2/3处的立火道隔墙出口分别喷出。

焦炉煤气由燃烧室底部煤气喷嘴喷出,形成3点燃烧加热。

由于3段燃烧加热和废气循环,炉体高向加热均匀,废气中的氮氧化物含量低,可以达到先进国家的环保标准。

交换机系统是整个焦炉的心脏,她负责整个焦炉的供热。

7.63米焦炉为复热式超大型焦炉,她既可以用焦炉煤气加热,又可以用混合煤气加热。

整套设备都由德国UHDE公司供货,并提供技术支持。

这套系统由液压缸、液压泵、蓄能器、油箱、油路控制台、限位开关等设备构成,主要动力源是液压油。

提供动力的设备是液压泵,由三台泵组成,两台电动泵和一台气动泵。

两台电动泵的作用每工作12个小时轮换一次,负责整个液压系统的加压,气动泵的作用是在两台电动泵均不能工作的时候,利用压缩空气作为动力源给整个液压系统加压。

在蓄能器上的油压开关负责检测油压,当油压小于138公斤时,给程序发出低油压信号,程序控制油泵给蓄能器的氮气罐注油,当蓄能器的油压大于145公斤时,油泵停机。

蓄能器的作用是储备能量,提供油压推动液压缸运行。

油路控制台主要是由程序控制现场的电磁阀的得电或失电从而控制油路的走向。

焦炉维修方案

焦炉维修方案1. 简介焦炉是冶金行业中重要的设备之一,负责将煤焦化为焦炭,提供高温燃料供给转炉和高炉等冶炼设备。

在长时间运行过程中,焦炉会遭受各种磨损和损坏,因此需要定期进行维修和保养,确保其正常运行和延长寿命。

本文档将介绍焦炉维修方案,包括维修准备、维修流程和维修注意事项等内容,以帮助维修人员更好地进行焦炉维修工作。

2. 维修准备在进行焦炉维修前,需要做好充分的准备工作,以确保安全和高效完成维修任务。

2.1 确定维修计划根据焦炉的运行情况和实际需要,制定维修计划。

维修计划应包括维修时间、维修内容、维修工具和材料等,可以根据以往的维修经验和设备运行数据进行合理安排。

2.2 安全措施焦炉维修过程中存在一定的安全风险,必须采取必要的安全措施来预防事故的发生。

包括佩戴个人防护设备、设置安全警示标志、确保维修区域通风良好等。

2.3 准备工具和材料根据维修计划,准备好所需的各种工具和材料,如焊接设备、切割工具、螺栓、螺母、电缆等。

确保工具齐全、材料充足,以免在维修过程中耽误时间。

3. 维修流程焦炉维修的具体流程可以分为以下几个步骤:3.1 准备工作在开始维修之前,首先应进行安全检查,确保维修区域没有明显的安全隐患。

然后根据维修计划,安排好维修人员和设备。

3.2 拆卸和更换受损部件根据维修计划,拆下焦炉上损坏的部件,如砖墙、隔板、炉衬等。

对于一些受损比较严重的部件,可以考虑直接更换。

3.3 清洁和修复清洁焦炉内壁和砖墙,清除积聚的焦炭和杂物。

对于受损的砖墙进行修复,可以使用耐火砂浆等材料进行填补,确保其完整和稳固。

3.4 反复检查和测试在完成维修工作后,进行反复检查,确保焦炉各部件的安装和连接是否牢固可靠。

然后进行测试,检查焦炉的运行情况和性能是否正常。

4. 维修注意事项在进行焦炉维修时,需要注意以下几点,以保证维修质量和安全性:4.1 工作人员培训维修人员应接受相关的培训,了解焦炉的结构和工作原理,熟悉维修流程和操作规程。

7.63m焦炉存在的问题及解决办法

7.63m焦炉存在的问题及解决办法1 提高单孔炭化室装煤量7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施为解决装煤量不足带来的一系列问题,我们采取以下措施:(1) 装煤称重仓单斗装煤量调试优化;(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;(3) 培训提高工人的作业水平,稳定装煤操作环节;(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。

原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。

由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。

有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。

原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。

我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。

装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。

优化7.63m焦炉横排温度均匀性的研究

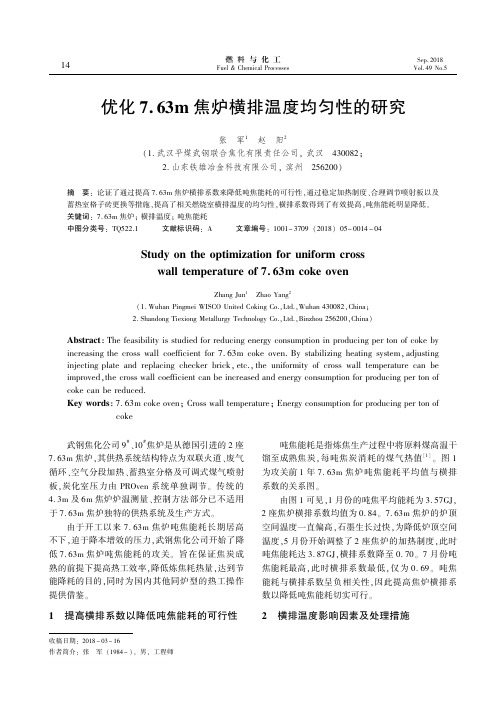

燃料与化工Fuel&Chemical Processes Sep.2018Vol.49No.5优化7.63m焦炉横排温度均匀性的研究张军1赵阳2(1.武汉平煤武钢联合焦化有限责任公司,武汉430082;2.山东铁雄冶金科技有限公司,滨州256200)摘要:论证了通过提高7.63m焦炉横排系数来降低吨焦能耗的可行性,通过稳定加热制度、合理调节喷射板以及蓄热室格子砖更换等措施,提高了相关燃烧室横排温度的均匀性,横排系数得到了有效提高,吨焦能耗明显降低。

关键词:7.63m焦炉;横排温度;吨焦能耗中图分类号:TQ522.1文献标识码:A文章编号:1001-3709(2018)05-0014-04Study on the optimization for uniform crosswall temperature of7.63m coke ovenZhang Jun1Zhao Yang2(1.Wuhan Pingmei WISCO United Coking Co.,Ltd.,Wuhan430082,China;2.Shandong Tiexiong Metallurgy Technology Co.,Ltd.,Binzhou256200,China) Abstract:The feasibility is studied for reducing energy consumption in producing per ton of coke by increasing the cross wall coefficient for7.63m coke oven.By stabilizing heating system,adjusting injecting plate and replacing checker brick,etc.,the uniformity of cross wall temperature can be improved,the cross wall coefficient can be increased and energy consumption for producing per ton of coke can be reduced.Key words:7.63m coke oven;Cross wall temperature;Energy consumption for producing per ton of coke收稿日期:2018-03-16作者简介:张军(1984-),男,工程师基金项目:2018年9月第49卷第5期燃料与化工Fuel&ChemicalProcesses图17.63m焦炉吨焦能耗与横排系数之间的关系为了保证焦饼沿炭化室长向均匀成熟,除焦炉两侧炉头火道外,燃烧室火道温度从机侧到焦侧应均匀上升,机焦侧温差为50℃[2]。

7.63米焦炉采用焦炉煤气加热时的温差控制技术

7.63米焦炉采用焦炉煤气加热时的温差控制技术作者:石姜国袁中飞来源:《中国科技博览》2014年第27期[摘要]对沙钢集团宏发焦化厂7.63米焦炉机、焦侧温差过大的问题进行了分析,得出机、焦侧温差拉大的主要原因是焦炉砖煤气道存在窜漏,采用了有效的喷浆方法,使得焦炉机、焦侧温差稳定在50℃左右。

[关键词]焦炉温差喷浆中图分类号:TU 文献标识码:A 文章编号:1009-914X(2014)27-0009-01横墙温度是焦炉同一燃烧室各火道的温度,是检查沿燃烧室长向温度分布的合理性、保证焦饼均匀的重要依据,除边火道外,所有火道温度应由机侧到焦侧按一定温度梯度均匀上升。

一般而言,机侧、焦侧标准温度差(℃)大致与炭化室锥度相同。

沙钢集团宏发焦化厂炼焦二车间两座7.63m焦炉(7#、8#焦炉),锥度50mm,机、焦侧标准温差应控制在50℃左右。

1、焦炉结构、加热方式及特点7.63米焦炉为“双联火道,立火道隔墙内分段供空气与燃烧气体配合燃烧及废气循环;焦炉煤气下喷;低热值混合煤气和空气侧入;蓄热室分格下调及单侧烟道排废气的复热式超大型焦炉”。

1.1 焦炉煤气加热时:焦炉煤气由下喷管进入垂直砖煤气道进入立火道(单、双),此时,上升气流的(煤气、空气)蓄热室全部走空气,预热后进入立火道三段空气口与焦炉煤气混合燃烧进行燃烧,所产生的废气随上升气流经跨越孔转下降气流,最终由烟囱排出,部分少量废气由下循环孔进入同一双联上升气流火道,拉长火焰燃烧。

1.2 高炉煤气(混合煤气)加热时:高炉煤气(混合煤气)由焦侧一侧煤气支管经交换开闭器进入煤气小烟道(经过金属调节板)通过分格蓄热室预热送入立火道,煤气与经空气蓄热室预热的空气三段混合燃烧加热,所产生的废气随上升气流经跨越孔转下降气流,最终由烟囱排出,部分少量废气由循环孔进入同一个双联上升气流火道,拉长火焰燃烧。

2、存在问题7#焦炉机焦侧温差变化情况如图1:2014年4月,7#焦炉机、焦侧直行温度分布情况如下图,其中机侧平均为1251℃,焦侧为1355℃(周转时间25.5小时,标准温度为1305℃)如图2:2013年10月以来,7#焦炉采用焦炉煤气加热后,机、焦侧温差呈上升趋势;2014年4月开始,温差更是逐步稳定在104℃左右,焦侧高温火道号不断增加,机侧焦饼严重偏生,推焦冒烟现象日益严重,环保压力加大。

化解焦炉的正确方法

化解焦炉的正确方法焦炉的正确解决方法什么是焦炉?焦炉是一种可以加快核反应的装置。

焦炉通常是在一定的温度下进行控制的,以确保核反应的最佳性能。

焦炉可以在能量交换中释放出大量的热量,如果不进行合理的控制,它会变得非常热并且受到严重的损害。

因此,一个合理健全的解决方案是获得正确的焦炉控制,以保护焦炉免受损伤,并且使它能够有效地工作。

首先,我们需要选定一个适合的焦炉材料来保护焦炉,例如金属或硅化物等等。

这是因为这些材料可以抵御高温,同时也提供高效率的热稳定性。

其次,我们需要考虑使用材料的保温性。

如果材料具有良好的保温性,那么焦炉可以保持稳定的温度,从而提高工作效率。

此外,使用保温材料也能减少焦炉对外界热量的影响,进一步提高焦炉性能。

第三,我们需要考虑升温的速度。

升温速度的调整可以让焦炉得到最佳的工作条件,同时也能避免焦炉损伤。

通过调整温度升高的速度,我们可以使焦炉稳定而又经济。

第四,我们需要正确地调节焦炉的温度。

这可以通过调节焦炉外部环境的温度来实现,例如将空调升温、降温或恒温来调节温度。

同时,也可以通过添加盐水或油等液体来调节温度。

最后,我们可以进行润滑,以减少机构损伤。

基本上,通过以上的几种措施,我们可以确保焦炉的正确解决方案,以保持其最佳的工作效率和维护其正常运行。

在实践中,我们需要采用实时监测系统来确保机器按照计划正确运行,以使焦炉产生有效的效果。

此外,我们也需要定期检查系统,以确保焦炉的正确工作状态。

总而言之,要想使焦炉获得正确的解决方案,应该先考虑它的材料,然后再考虑热稳定性及温度控制,最后应该用实时监测来确保其正确运行,从而使焦炉保持最佳的工作效率。

(最佳操作法)焦炉交换机系统典型故障分析及处理

焦炉交换机系统典型故障分析及处理一、交换机系统简介 (1)1、焦炉结构和部分参数 (2)2、交换机动作流程简介 (4)3、交换机软硬件配制简介 (5)二、交换机停机故障如何查找 (7)三:交换停机后如何启动及典型故障分析 (11)1、交换机停机如何复位启动 (11)2、典型故障分析 (12)四、最佳操作法的实际效益 (31)培训人:XXX培训对象:系统工程师一、交换机系统简介1、焦炉结构和部分参数7.63米焦炉为双联火道,分段加热,废气循环,焦炉煤气、混合煤气、空气均下喷,蓄热室分格的复热式超大型焦炉。

焦炉采用单侧烟道结构,仅在焦侧设有废气瓣和交换设施。

焦炉蓄热室分为煤气蓄热室和空气蓄热室,均为分格蓄热室,在分格蓄热室中,每个立火道单独对应1格蓄热室构成1个加热单元。

用焦炉煤气加热时,在地下室用设有孔板的喷嘴调节煤气,孔板调节方便,准确;空气是通过小烟道顶部的金属调节板调节。

用低热值混合煤气加热时,煤气和空气均用小烟道顶部的金属调节板调节,使得加热煤气和空气在蓄热室长向上分布合理,均匀。

燃烧室由36个共18对双联火道组成。

当焦炉单用焦炉煤气加热时,混合煤气通道也和空气通道一样走空气,空气通过燃烧室底部两个斜道出口,距燃烧室底部1/3处的立火道隔墙出口,2/3处的立火道隔墙出口分别喷出。

焦炉煤气由燃烧室底部煤气喷嘴喷出,形成3点燃烧加热。

由于3段燃烧加热和废气循环,炉体高向加热均匀,废气中的氮氧化物含量低,可以达到先进国家的环保标准。

部分炼焦基本工艺参数:炭化室孔数70 孔炭化室有效容积76.25m3每孔炭化室装煤量(干)57.1875 t焦炉周转时间25.7 h焦炉年工作日数365 d焦炉紧张操作系数 1.07交换机系统是整个焦炉的心脏,她负责整个焦炉的供热。

7.63米焦炉为复热式超大型焦炉,她既可以用焦炉煤气加热,又可以用混合煤气加热。

整套设备都由德国UHDE公司供货,并提供技术支持。

这套系统由液压缸、液压泵、蓄能器、油箱、油路控制台、限位开关等设备构成,主要动力源是液压油。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.63m焦炉存在的问题及解决办法王洪兴(太钢焦化厂,太原030003)7.63m焦炉为双联火道、分段加热、废气循环、焦炉煤气下喷、高炉煤气和空气侧入、蓄热室分格的复热式超大型焦炉。

主要特点是装备水平国际领先、焦炉上下加热均匀、环保及操作环境好等。

太钢从2006年8月15日推出第1炉焦炭开始,遇到了许多制约正常生产的难题,部分指标和功能达不到设计水平。

为此,我们成立了多个项目的攻关组,不仅解决了上述问题,还使部分指标和功能超过了设计水平。

1 提高单孔炭化室装煤量7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施为解决装煤量不足带来的一系列问题,我们采取以下措施:(1) 装煤称重仓单斗装煤量调试优化;(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;(3) 培训提高工人的作业水平,稳定装煤操作环节;(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。

原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。

由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。

有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。

原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。

我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。

装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。

经测试,实行装煤车2次加煤及推焦机2次平煤的协调控制方式后,解决了装煤末期炉顶空间压力波动大、装煤孔冒烟、环保不达标的难题,并取得了多装煤及减少平煤余煤量的效果。

(6) 改进设备。

在装煤车加煤螺旋给料机的轴头部位,增加了拔煤的导向杆,给煤料下落增加一定的外力,保证了加煤的顺畅,减少煤料被挤实、堵料问题,也消除了螺旋堵料和大电流的问题,见图1。

图1 装煤车螺旋示意图(7) 改变平煤杆前部筋板高度,减少平煤杆带出的余煤。

1.2 提高单孔炭化室装煤量的效果(1) 采取改进措施后,炉顶空间稳定在(500±50) mm左右,炉顶空间温度由原来的987℃,降低到839℃。

(2) 装煤量明显增加,单孔装煤量由投产初期的62.5t提升到64.5 t。

2 降低炉顶空间温度2.1 炉顶空间温度过高的原因分析针对炉顶空间温度过高的原因,首先对生产现状进行了调查分析,详细数据见表1。

* 横墙温度是指炭化室内炉墙温度。

根据表1数据和现场的情况分析,炉顶空间温度过高的原因有以下几个方面:一是装煤量不足,使炉顶空间增大,炉顶空间温度随之升高;二是燃烧室高向加热差,上下温差仅6℃,这说明燃烧室上部温度较高;三是结焦时间过长,由燃烧室供给炭化室的热量过剩;四是炉温不稳定且偏高,由燃烧室传给炭化室的热量也过剩。

2.2 改进措施(1) 调试煤线。

根据调温组煤线的测量结果,通过调节装煤车4个装煤斗的装煤设定量,使4个装煤口的装煤量均匀;推焦机调节平煤杆下边缘高度,将平煤杆提高了100mm,最终将煤线控制在(500±50)mm,装煤量达到了64.5t。

(2) 稳定结焦时间。

通过培训,提高生产班组和四大车司机的操作技能,严格按照执行计划出焦;及时检修焦炉四大车,保证备用车的完好;主控操作人员准确编排出焦计划,保证结焦时间稳定。

(3) 调节燃烧室高向加热。

通过看火孔调节加热水平调节砖,使加热水平高度由660mm和1110mm改为1110mm,见图2。

将废气开闭器上部空气进口翻板开度调节为0%~50%,使燃烧室上部空气与底部空气的比值为1:1/2。

废气开闭器上部空气与底部空气分配比的调节位置见图3。

将废气循环孔砖从远离废气循环孔的位置调节至靠近废气循环孔的位置,以减少废气循环量,起到缩短火焰的目的。

图2 加热水平调节示意图图3 空气进口翻板调节前后位置示意图图4 废气循环孔调节砖位置示意图(4) 稳定炉温。

制定合理的标准温度、煤气供应压力、烟道吸力、加热暂停时间、进风口开度及开闭器吸力等加热制度;运用Coke Master的热量控制系统,根据实际的加热用热流量和每4小时1次的直行温度,自动调节加热暂停时间,使焦炉温度在规定的标准温度±10℃范围内波动,保持了炉温的稳定。

2.3 实施效果实施上述措施后,炉顶空间温度明显降低(表2),各项技术指标达到了既定目标。

</P3 解决炭化室石墨沉积的问题焦炉投产后不久就发现炭化室顶部、装煤孔、上升管管体、鹅颈管等多处部位严重沉积石墨,直接影响到生产的正常进行。

3.1 炭化室石墨沉积的部位(1) 炭化室顶。

主要沉积部位在炭化室顶部向下800mm的范围内,厚度约50mm,长度约18m。

(2) 装煤孔。

主要沉积在炉圈向下的区域内,与炉顶看见的石墨相联。

(3) 上升管管体。

主要沉积在整个管壁内部,其中上升管与炉顶的联接处尤为严重。

(4) 鹅颈管。

主要沉积在与上升管连接的三通部位。

3.2 石墨对生产的影响(1) 随着石墨沉积厚度的增加,使得炭化室顶部空间变小,多次发生平煤时平煤杆被夹死的情况,每次排除故障须用5~6人,既影响生产,又损坏设备。

(2) 随着装煤孔沉积石墨量的增加,装煤孔的直径变小,无法满足装煤需要,甚至发生堵煤现象(装煤车加煤螺旋出口)。

每次堵煤,必须手动盖上装煤孔盖,将装煤车开至事故放煤口(炉端台处),进行人工捅煤,再将装煤车开回煤塔重新受煤,进行二次装煤,严重时整个过程需50min。

(3) 上升管管体的石墨沉积到一定程度后,使荒煤气的流通断面变小,煤气无法畅通导出,炭化室内的压力升高,从而使机焦侧炉门大量冒烟冒火,直到上升管和炉体连接处流通断面全部被石墨堵死,无法装煤,严重影响焦炉生产。

3.3 提高清理石墨的机械化程度第一阶段:制作疏通上升管的专用工具,各班组安排了专人进行清理石墨,包括对装煤孔进行人工捅石墨,在此阶段,消耗时间较长,占用的人工较多。

第二阶段:为了缓解生产班组人员的紧张状况,在炉顶安排了一支专门进行装煤孔清扫的外协队伍,进行清理石墨,并自行研制了1套人工卷扬机进行上升管的清理。

第三阶段:进一步改进清理上升管石墨的铁锤机构,在装煤车上安装1套电动卷扬机,增加了2个导向轮,加大了铁链强度,将过去通过对讲机对位,改为装煤车司机1次对位。

上升管石墨清扫机可单人操作,机械化程度高。

第四阶段:清理鹅颈管内石墨操作困难、劳动强度大,我们利用PROven设备改进的机会,清理石墨人员和设备改进人员打好时间差,一边进行设备改进,一边将鹅颈管内的石墨彻底清理。

清扫后鹅颈管最小流通孔径由小于400mm变成大于500mm;上升管最小内径由小于300mm恢复至原始尺寸。

4 创新炉温调节措施,减少焦炉煤气消耗7.63m焦炉置换为混合煤气加热以后,由于炉头温度偏低、直行温度稳定性差,为达到环保和生产任务的要求,必须增加焦炉煤气掺混量,使整体的炉温偏高,直行温度最高时达到1340℃。

焦炉煤气用量的多少直接影响到后续工序(轧钢系统)的煤气供应量,公司要求7.63m焦炉焦炉煤气掺混比不得大于15%。

4.1 解决炉头温度低的问题(1) 调节煤气喷嘴翻板的开度,增加机焦侧炉头的煤气量;(2) 通过清扫炉头喷嘴翻板,使用压缩空气吹扫炉头蓄热室,畅通蓄热室格子砖;(3) 使用便携式烟气分析仪检查蓄热室的主墙窜漏,从焦炉煤气下喷管进行灌浆,严密蓄热主墙;(4) 用硅火泥+粘结剂严密蓄热室封墙;(5) 用轻型复合保温材料CFBT/2000进行蓄热封墙保温。

实施后,机侧炉头温度最高提升了242℃,焦侧炉头温度最高提升了206℃,机侧炉头温度平均提高了134℃,焦侧炉头温度平均提高了88℃。

4.2 解决直行温度稳定性差的问题首先作业人员迅速消化、掌握了Coke Master系统的控制特点,采取下面改进措施:(1) 加热暂停时间大于60s时,烟道吸力自动减少到160Pa(焦炉煤气加热)/250Pa(混合煤气加热);(2) 推焦计划控制界面应增加一个功能,可以根据要求加入1个间隔时间,方便焦炉检修;(3) Coke Master系统应将实际的结焦时间信号发送给PROven系统,减少生产过程中推焦机的等待时间,提高生产效率;(4) 增加测温顺序的选项,使操作人员可在1个换向周期内完成2座焦炉的测温工作,提高作业效率,见图5。

图5 测温顺序示意图到2007年末,各项功能正常,实现了焦炉操作自动化,日出炉数达到134炉。

焦炉直行温度稳定性系数Kc由投产初期的0.33提高到0.85以上。

目前,7.63m焦炉在炉温控制方面的先进性见表3。

表3 7.63m焦炉的炉温控制参数由表3可见,太钢7.63m焦炉炉温稳定性的控制比国内常规焦炉更方便、更容易、更有效。

调节前后直行温度均匀性对比见图6。

5 改进PROven设备(1) 刚投产时焦炉PROven喷头的喷洒效果不好,焦油粘到PROven元件上,活塞上下运行过程中受到卡阻,致使PROven系统不能正常调节,炭化室压力不能达到设计值。

分析其原因,一是循环氨水不干净,加设了氨水过滤器后较好地解决了问题;二是喷头孔径小,易堵塞,更换孔径较大的喷头后也得到了解决。

(2) PROven活塞球冠经常掉落,致使PROven系统不能正常调节,炭化室压力不能达到设计值。

将联接方式由螺纹联接改为点焊或加防松卡片后,再没有发生过活塞球冠掉落的现象。

(3) 原设计PROven活塞套的氨水密封弯头为90°,此处经常堵塞,活塞套冒烟严重,现将密封弯头改为45°后不再堵塞。

(4) 原设计PROven氮气流量计位置离火源太近,经常烧坏,改变氮气流量计位置后,没有发生烧坏现象。