油母页岩干馏煤气脱硫工艺的选择

油页岩瓦斯气脱硫技术运行总结

油页岩瓦斯气脱硫技术运行总结李大路母荣新(山东阳光天润化工设备有限公司,山东阳光天润化工科技有限公司)1.概况龙矿集团龙福油页岩综合利用有限公司油页岩炼油项目是龙矿集团发展非煤产业,实现煤--油--电循环经济,提高集团整体实力的又一重大项目。

该项目于2009年5月份胜利投产,产出合格原油。

油页岩炼油后剩余干馏尾气发电项目是公司实现煤-油-电的重要一环。

经过各方努力,奋战6个月瓦斯气发电项目也于2010年6月4日一次试车发电成功。

油页岩瓦斯气发电项目中的瓦斯气脱硫部分由我公司负责设计、施工、调试一条龙服务。

该公司油页岩瓦斯气具有硫含量高、氧含量高、二氧化碳含量高、气体杂质多等特点,处理的难度非常大。

我公司集中强有力的技术力量,针对油页岩瓦斯气的特点,对脱硫装置进行了重新设计。

经过4个月的建设,于2010年5月24日试运行,目前脱硫已经正常运行2个多月,各项技术指标均达到了设计要求,保证瓦斯气发电机的正常运行。

2.油页岩瓦斯气脱硫的设计参数2.1进脱硫塔瓦斯气处理量:35000Nm3/h2.2进脱硫塔瓦斯气H2S含量:5-8g/Nm32.3出塔煤气H2S含量:≤50mg/Nm32.4脱硫塔进口瓦斯气温度:≤45℃2.5瓦斯气压力:2-4KPa2.6瓦斯气化验报告数据如下:3.工艺流程的选择3.1工艺流程的选择根据瓦斯气的特点及下游发电机对气体质量的要求,我们选择了用罗茨鼓风机加压---两级脱硫---瓦斯气过滤---送至燃气发电机的流程。

脱硫工艺:根据我公司多年研究设计焦炉煤气、半水煤气及水煤气脱硫的经验的基础上,我们选择了两级串联PDS湿法脱硫工艺。

3.2工艺流程简述:来自油页岩干馏工段的瓦斯尾气经过电捕焦油器除油后(油含量小于50mg/m3)进入罗茨鼓风机。

经过罗茨鼓风机加压到9.8KPa后,首先进入1#脱硫塔下部与塔顶喷淋下来的脱硫液逆流接触洗涤,吸收瓦斯气中大部分的H2S、HCN等物质。

第一次脱硫后瓦斯气体从1#脱硫塔顶部出来,进入2#脱硫塔底部,与1#脱硫塔流程一样。

煤气脱硫方法

煤气脱硫方法

煤气脱硫是一种重要的环保技术,它可以有效地减少燃煤过程中产生

的二氧化硫排放,从而降低大气污染。

目前,常用的煤气脱硫方法主

要有湿法脱硫和干法脱硫两种。

湿法脱硫是指将煤气与一定量的水接触,利用水中的氢氧化物或碳酸

盐等化学物质与二氧化硫反应生成硫酸盐,从而达到脱硫的目的。

常

用的湿法脱硫方法有石灰石-石膏法、海水脱硫法、氨法等。

其中,石灰石-石膏法是最常用的湿法脱硫方法之一。

该方法的原理是将煤气与石灰石和水混合,生成硫酸钙,再与水混合生成石膏,从而达到脱硫

的目的。

该方法具有脱硫效率高、操作简单等优点,但也存在着废水

处理难度大、设备占地面积大等缺点。

干法脱硫是指将煤气与一定量的固体吸附剂接触,利用吸附剂表面的

化学反应或物理吸附作用将二氧化硫吸附下来,从而达到脱硫的目的。

常用的干法脱硫方法有活性炭吸附法、氧化钙吸附法、氧化铁吸附法等。

其中,活性炭吸附法是最常用的干法脱硫方法之一。

该方法的原

理是将煤气与活性炭接触,利用活性炭表面的孔隙结构和化学反应将

二氧化硫吸附下来,从而达到脱硫的目的。

该方法具有脱硫效率高、

设备占地面积小等优点,但也存在着吸附剂再生难度大、吸附剂成本

高等缺点。

总的来说,湿法脱硫和干法脱硫各有优缺点,具体选择哪种方法需要根据实际情况进行综合考虑。

未来,随着环保技术的不断发展,煤气脱硫技术也将不断完善和创新,为保护环境、减少污染做出更大的贡献。

煤化工(焦化厂)焦炉煤气6大脱硫技术详解与脱硫工艺选择

煤化工(焦化厂)焦炉煤气6大脱硫技术详解与脱硫工艺选择1、焦炉煤气脱硫技术焦炉煤气常用的脱硫方法从脱硫剂的形态上来分:包括干法脱硫技术和湿法脱硫技术。

1.1焦炉煤气干法脱硫技术干法脱硫工艺是利用固体吸收剂脱除煤气中的硫化氢,同时脱除氰化物及焦油雾等杂质。

干法脱硫又分为中温脱硫、低温脱硫和高温脱硫。

常用脱硫剂有铁系和锌系,氧化铁脱硫剂是一种传统的气体净化材料,适宜于对天然气、油气伴生气、城市煤气以及废气中硫化氢含量高的气体。

常温氧化铁脱硫原理是用水合氧化铁(Fe2O3·H2O)脱除H2S,其反应包括脱硫反应与再生反应。

干法脱硫工艺多采用固定床原理,工艺简单,净化率高,操作简单可靠,脱硫精度高,但处理量小,适用于低含硫气体的处理,一般多用于二次精脱硫。

但由于气固吸附反应速度较慢,工艺运行所需设备一般比较庞大,而且脱硫剂不易再生,运行费用增高,劳动强度大,不能回收成品硫,废脱硫剂、废气、废水严重污染环境。

1.2焦炉煤气湿法脱硫技术湿法工艺是利用液体脱硫剂脱除煤气中的硫化氢和氰化氢。

常用的方法有氨水法、单乙醇胺法、砷碱法、VASC脱硫法、改良 ADA法、TH 法、苦味酸法、对苯二酚法、HPF 法以及一些新兴的工艺方法等。

1.2.1 氨水法(AS法):氨水法脱硫是利用焦炉煤气中的氨,在脱硫塔顶喷洒氨水溶液(利用洗氨溶液)吸收煤气中 H2S,富含 H2S 和 NH3的液体经脱酸蒸氨后再循环洗氨脱硫。

在脱硫塔内发生的氨水与硫化氢的反应是:H2S+2NH3·H2O →(NH4)2S+2H2O。

AS 循环脱硫工艺为粗脱硫,操作费用低,脱硫效率在 90 %以上,脱硫后煤气中的 H2S 在200~500 mg·m-3。

1.2.2 VASC法:VASC法脱硫过程是洗苯塔后的煤气进入脱硫塔,塔内填充聚丙烯填料,煤气自下而上流经各填料段与碳酸钾溶液逆流接触,再经塔顶捕雾器出塔。

煤气中的大部分 H2S 和 HCN 和部分 CO2被碱液吸收,碱液一般主要是 Na2CO3或 K2CO3溶液。

煤气脱硫方法

煤气脱硫方法介绍煤气脱硫是一种常用的煤气净化方法,能够有效去除煤气中的硫化物。

本文将介绍煤气脱硫的方法原理、常用的脱硫方法以及各种方法的适用范围和优缺点。

方法原理煤气脱硫的目的是去除煤气中的二氧化硫等硫化物,因为这些硫化物会对环境和人体健康造成严重危害。

脱硫的方法基本原理是通过吸收、吸附、化学反应等方式将硫化物转化或捕获成不易挥发或易处理的物质,从而达到脱硫的效果。

常用的脱硫方法以下是几种常用的煤气脱硫方法:1. 湿法脱硫湿法脱硫是利用液体吸收剂吸收硫化物的方法。

常用的湿法脱硫方法有以下几种:- 法拉第吸收法:通过将煤气通入吸收液中,利用法拉第定律实现硫化物的吸收。

- 碱液吸收法:使用氨水等碱性液体吸收硫化物,形成稳定的硫酸盐。

- 氧化吸收法:将煤气与氧化剂接触,在气液界面进行氧化反应,使硫化物转化为硫酸盐。

2. 干法脱硫干法脱硫是利用固体吸附剂和化学反应物直接与煤气中的硫化物发生作用,实现脱硫的方法。

常用的干法脱硫方法有以下几种: - 金属氧化物脱硫法:利用金属氧化物(如氧化铁、氧化锌)吸附和催化气相硫化物的氧化反应。

- 硫化物氧化法:利用氧化剂将硫化物氧化为硫酸盐或硫酸,达到脱硫的效果。

3. 生物脱硫生物脱硫是利用特定微生物菌种对煤气中的硫化物进行氧化还原反应,实现脱硫的方法。

生物脱硫具有环保、经济、高效的特点,逐渐得到重视和应用。

脱硫方法的适用范围和优缺点不同的脱硫方法在适用范围和优缺点上有所区别,下面将分别介绍:湿法脱硫•适用范围:湿法脱硫适用于高硫煤气、高温、高湿度、高粉尘含量的煤气净化。

•优点:脱硫效率高,脱硫剂可以循环使用。

•缺点:设备复杂,操作成本高,产生大量废水。

干法脱硫•适用范围:干法脱硫适用于低硫煤气、低温、低湿度、低粉尘含量的煤气净化。

•优点:设备简单,操作成本低。

•缺点:脱硫效率相对较低,吸附剂需要周期性更换。

生物脱硫•适用范围:生物脱硫适用于中低硫煤气。

•优点:对煤气成分适应性强,脱硫效率高,操作成本低。

油母页岩干馏气干湿结合法脱硫技术的应用

lto a srd c dfo 3 0 /Nm t 0mg m ,whc este rq ie n fg n rtru i a d ain g swa e u e rm 7 0mg o2 /N ih me t h e urme to e eao nt n

c n rd c h mis n f 0 0 tS .T e b t rs c a a d e o o c c mp e e s e b n f sh v c iv d a e u e t ee s i so 0 O2 h e t o i n c n mi o r h n i e e t a e a h e e . o 4 e l v i Ke r s 0ls ae d si ai n g s y wo d : i h l it l t a ;d y d s l rz t n; w td s l r ai n d s l t n g sd s l r ain l o r e uf iai u o e e uf i t ; it l i a e uf i t uz o iao uz o

关 键词 :油 页岩干馏气 ;干法脱硫 ;湿法脱硫 ;干馏气脱硫 中图分 类号 :T 54 Q 2 文献标识码 :A 文章编号 :10 0 1—16 2 1 ) 5— 0 3— 5 9 X(0 1 0 0 1 0

Ap i a i n o td y i t g a e e u f r z to e h l g pl to fwe ・ r n e r t d d s lu i a i n t c no o y c f r o ls a e ditl to g s o i h l sil i n a a

收稿 日期 :2 1 0 0 ;修 订 日期 :2 1 0 1— 5— 5 0 1—0 0 6— 4 作者简介 :李森林 ( 9 5一) 15 ,男 ,陕西冶金 设计研 究院有 限公

石化企业烟气脱硫技术的6个选择原则

石化企业烟气脱硫技术的6个选择原则烟气脱硫方法各有特点,根据国家环保政策和电厂实际情况的不同,包括:烟气污染物排放要求、电厂地理位置、燃用煤种、脱硫场地布置、吸收剂来源以及脱硫副产物处置等,脱硫工艺的选择也各不相同。

根据我国的基本国情、石化企业和川维厂烟气脱硫改造工程的具体情况,提出以下几点脱硫工艺选择的基本原则:1、达到国家污染物排放标准及总量控制的要求H前,二氧化硫的排放控制日益严格,根据不同时段的排放限值,脱硫后净烟气中的S02和粉尘等污染物排放应符合国家排放标准的规定和建设机组环境评价的要求。

作为一套性能先进的脱硫装置,其脱硫效率应在96%以上。

2、脱硫装置运行必须稳定可靠脱硫装置应能稳定运行,具体要求如下:>脱硫装置可靠性要求大于95%,脱硫装置的行应确保不影响主机的正常运行。

>脱硫装置的脱硫率应保持稳定。

当燃煤和主机运行参数在一定范围内变化时,能通过调整脱硫设施的运行参数,控制脱硫后净烟气中的S02和粉尘等污染物排放在环保允许范围内。

>脱硫设施的检修和维护工作量小。

各个脱硫子系统应能稳定运行,减少维修工作量。

3、优先选用国产化率高和技术成熟的脱硫工艺脱硫工艺的高国产化率不仅有利于降低工程初投资,节省工期,而且对今后脱硫装置运行的调试、技术指导和备品备件的供应也十分有利。

4、符合循环经济和清洁生产的原则脱硫工艺的选择应充分考虑脱硫副产物的合理处置问题。

应采取措施保证脱硫副产物的综合利用,杜绝二次污染,同时应充分考虑吸收剂的来源和供应问题。

一定要严格控制脱硫吸收剂供应的质量,确保脱硫装置的正常运行。

5、具有较好的技术经济指标随着目前脱硫核心技术的引进、自主知识产权化和关键设备的生产已大部分实现国产化,因此,脱硫工程的单价下降较多,目前国内有实际运行业绩的脱硫工艺单价已由最初的800^1000元∕kW下降至400"500元∕kW°6、满足企业的使用条件由于石化企业配套的锅炉或电站大部分均作为生产性热电站,其年运行时间均较长,机组运行稳定性、适应性和可靠性要求较高,因此,其相应配套的脱硫装置要求技术成熟,适应性强、稳定可靠,脱硫效率高,同时充分考虑工艺和设备的成熟程度,特别在防止腐蚀、结垢、堵塞等环节方面的技术手段,还要考虑装置占地的大小以及其它对锅炉、机组运行状况和烟气处理系统的影响。

脱硫工艺比选

目前,国内外的天然气脱硫方法非常多,总的来说可分为间歇法、化学吸收法、物理吸收法、联合吸收法(化学―物理吸收法)、直接转化法,以及在80年代工业化的膜分离法等。

其中,采用溶液或溶剂作脱硫剂的脱硫方法习惯上又统称为湿法,采用固体作脱硫剂的脱硫方法又统称为干法。

2.3.1 物理吸收法这类方法又称为物理溶剂法。

它们采用有机化合物为吸收溶剂(物理溶剂),对天然气中的酸性组分进行物理吸收而将它们从气体中脱除。

在物理吸收过程中,溶剂的酸气负荷(即单位体积或每摩尔溶剂所吸收的酸性组分体积或摩尔量)与原料气中酸性组分的分压成正比。

吸收了酸性组分的富剂在压力降低时,随即放出所吸收的酸性组分。

物理吸收法一特般在高压和较低温度下进行,溶剂酸气负荷高,故适用于酸性组分分压高的天然气脱硫。

2.3.2 化学吸收法这类方法又称化学溶剂法。

它以碱性溶液为吸收溶剂(化学溶剂),与天然气中的酸性组分(主要是H2S和CO2)反应生成某种化合物。

吸收了酸性组分的富液在温度升高、压力降低时,该化合物又能分解释放出酸性组分。

这类方法中最有代表性的是醇胺(烷醇胺)法和碱性盐溶液法。

属于前者的有一乙醇胺(MEA)法、二乙醇胺(DEA)法、二甘醇胺(DGA)法、二异丙醇胺(DIPA)法、甲基二乙醇胺(MDEA)法,以及一些有专利权的方法如胺防护(Amine Guard)法、Flexsorb 法和Gas/Spec法等。

醇胺法是最常用的天然气脱硫方法。

2.3.3 联合吸收法联合吸收法兼有化学吸收和物理吸收两类方法的特点,使用的溶剂是醇胺、物理溶剂和水的混合物,故又称为混合溶液法或化学-物理吸收法。

目前,常用的联合吸收法有:①萨菲诺(Sulfinol)法,吸收溶剂为环丁砜(二氧化四氢噻吩)和DIPA的水溶液(Sulfinol—D法)或环丁砜和MDEA的水溶液(Sulfinol-M 法),习惯称为砜胺法;②Optisol法,吸收溶剂由醇胺、有机溶剂和水组成。

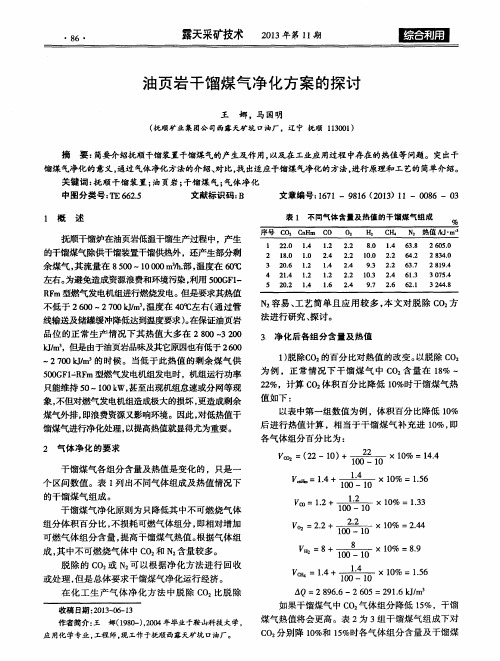

油页岩干馏煤气净化方案的探讨

干馏 煤气 净 化原 则为 只降低 其 中不 可 燃烧 气体 组分 体 积百 分 比 , 不 损耗 可燃气 体组分 , 即相对增 加 可燃 气 体组 分 含量 , 提高 干馏煤 气热值 。 根 据气 体组 成, 其 中不 可燃 烧气体 中 C O : 和N : 含量 较 多 。 脱 除的 C O : 或N : 可 以根 据净 化 方 法 进行 回 收 或处 理 , 但 是 总体要 求干 馏煤气 净化运 行 经济 。 在 化 工 生 产 气 体 净 化 方法 中脱 除 C O : 比脱 除

表 1 不 同气体含 量及热值 的干馏煤气组成 %

抚顺干馏 炉在油页岩低温干馏生产过程中 ,产生 的干馏煤气 除供干馏装置干馏供热外 ,还产生部分剩 余 煤气 , 其 流量 在 8 5 0 0~1 0 0 0 0 m 3 / h . 部, 温 度在 6 0 ℃ 左右 。 为避免造成 资源浪费和环境污染 , 利用 5 0 0 G F 1 一 R F m型燃气发 电机组进行燃烧发 电。 但是要求其热值 不 低 于 26 O O~2 7 0 0k J / m , 温度 在 4 o ℃左 右 ( 通 过管 线输送及储 罐缓 冲降低达到温度要求 ) 。 在保证 油页岩 品位 的 正 常生 产 情 况 下其 热 值 大多 在 2 8 0 0 3 2 0 0 k J / m 3 ,但是由于油页岩品味及其它原因也有低于 2 6 0 0

收稿 日期 : 2 0 1 3 — 0 6 — 1 3

V c o = 1 . 2 +

奇 × 1 0 %= 1 . 3 3

- 2 _ 2 + 等 0 % ・ 4 4

-8+ =8 . 9

c H 4= 1 . 4+

×l 0% = 1 . 5 6

△ Q=2 8 9 6 . 6—2 6 0 5=2 9 1 . 6 k J / m

油页岩干馏项目加热炉烟气脱硫系统的特点和设计方案

采 购途径 的限制 ;价格在攀升 .氧化镁 价格从3 年前

的4 5 0 元/ t 涨 至现在的7 0 0 多元/ t ;由于温度影 响溶解

的 程 度 ,所 以消 化 过 程需 要 蒸 汽 加 热  ̄ l j 7 0 ℃ ,从 镁

加热炉 系统 烟气 的特点

炯气 流 鲢小 、含硫 量高 ,炯气 中含S O 浓 度达 f 1 ] 6 0 0 0 mg / m ;娴气 含油较 高 ,成 分复杂 。含油量

嘉 驾 加 热 炉 烟 气 工 况 脚( ) 烟 脚 烟 气 脚入

数 值

型 冲

含 油 量/ ( mg ・ m。 )

5 0 0 -1 0 0 0

烟 气 压 力/ P a

2 0 0 0 -  ̄ 3 0 0 0

7 0 0 0 0

8 0 - - 1 1 0

6 0 0 0

法改为钠碱法 ,就是由于厂 蒸汽

镧 碱 法

够:

典型 应用 :龙 口某 贞岩 油厂加热 炉脱硫 现 为钠

达到5 0 0 ~ 1 0 0 0 mg / m ;烟 气波动较 大 ,主要是受到 碱法 烟气脱 硫 ,适 应 于高硫 、含油炯 气 。钠 碱法 烟 矿百 的品质 及 产过程的影响 ;硫份不仅有S O ,还 气脱硫缺点 :消耗Na , C O ,运行费川稍高

脱 硫 系 统 不 影 响 加 热 炉 系 统 的安 全 、稳 定 、可

本项 目共两套 油页岩 十馏装 置 ,每套十馏 装置

? - f :北 5 科技 人学 科技 产业 集 Ⅲ ,北 京 1 0 0 0 8 3

口盛 荨 7 7■

岔两哲菩

表l 油页岩干馏项 目加热炉烟气条件

煤气脱硫技术方案

煤气脱硫技术方案引言:煤气脱硫是一种常见的煤气处理技术,旨在去除煤气中的硫化物,减少大气污染和设备腐蚀。

本方案将介绍几种常用的煤气脱硫技术,包括湿法脱硫、干法脱硫以及选择性催化还原技术。

一、湿法脱硫技术湿法脱硫技术是一种常见的煤气脱硫方法,通过在煤气中加入吸收剂进行反应来去除硫化物。

其中,比较常用的吸收剂有石灰乳、泉生石灰和酸性氧化物溶液。

该技术的主要工艺流程如下:1.吸收剂制备:将合适的吸收剂与水混合,制成适当浓度的吸收剂溶液。

2.吸收剂喷嘴:在煤气排放口设置喷嘴,将吸收剂与煤气充分接触。

3.反应槽:设置一个反应槽,煤气在此处与吸收剂进行反应。

4.分离器:将反应后的煤气与剩余的吸收剂分离。

5.再循环:将分离后的煤气再次送回到吸收剂喷嘴,进行循环处理。

该技术具有脱硫效率高、操作简单、投资成本低的特点。

但是,由于吸收剂使用过程中产生废水和废渣的问题需要解决。

二、干法脱硫技术干法脱硫技术是另一种常用的煤气脱硫方法,通过吸收剂与煤气中的硫化物和氧反应来去除硫化物。

其中,常用的吸收剂有氢氧化钠、氢氧化钙和硫酸。

1.吸收剂制备:将合适的吸收剂制成固体形式,以便与煤气中的硫化物接触反应。

2.反应槽:设置一个反应槽,并在槽中加入适量的吸收剂。

3.煤气进风口:将含有硫化物的煤气送入反应槽。

4.反应:煤气在反应槽中与吸收剂发生反应,生成硫化物和氧化物。

5.分离:将反应后的硫化物和氧化物与煤气分离。

6.再循环:将分离后的煤气再次送回到反应槽中进行循环处理。

干法脱硫技术具有脱硫效率高、操作简单、废气排放干净的优点,但是吸收剂的再生和废渣处理需要特别关注。

三、选择性催化还原技术选择性催化还原技术是一种基于催化剂的煤气脱硫方法,通过将适量的还原剂注入煤气中,使催化剂吸附并还原煤气中的硫化物。

该技术的主要工艺流程如下:1.催化剂选择:选择适合的催化剂,常见的有铜、锌和硅铝酸盐等。

2.催化剂制备:将催化剂制备成合适的颗粒形状。

煤气脱硫工艺流程

煤气脱硫工艺流程煤气脱硫工艺流程是一种常用的大气污染物控制技术,旨在减少煤燃烧排放中的二氧化硫(SO2)含量,以提高空气质量并对环境造成的影响进行控制。

下面是煤气脱硫的一般工艺流程:1. 煤气进入烟囱排放前,首先进入脱硫工艺单元。

2. 湿式脱硫(洗涤法)是煤气脱硫的一种常见方式。

在该工艺中,煤气与脱硫剂(通常是氨水、碱液等)接触,通过化学反应去除SO2。

脱硫剂和煤气之间的反应产生硫酸盐,然后与水一起排除。

3. 干式脱硫也是一种常用的脱硫方式。

在这个过程中,煤气经过粉尘的预处理和加湿后,与脱硫剂(如氢氧化钙)反应,生成硫酸钙或硫酸盐,然后经过过滤除尘等工艺,将湿的脱硫产物固定并排除。

4. 流化床脱硫是一种先进的脱硫工艺。

这种方法中,在流化床内,煤气与催化剂(如石灰石或石膏)进行接触。

SO2通过与催化剂发生化学反应而转变为硫酸钙,并通过反应床中的循环固体分离器被回收。

之后,催化剂中的硫酸钙可以由高温热解排除硫气。

流化床脱硫技术在高效脱硫和资源利用方面具有优势。

5. 有机溶剂脱硫常用于处理高浓度SO2煤气。

在这种工艺中,煤气使用有机溶剂(如苯或甲醇)进行吸附,将SO2捕获并与溶剂中的成分反应,形成硫酸酯。

然后通过再生过程,从有机溶剂中脱除硫酸酯,并将脱除的SO2转化为硫磺。

总之,煤气脱硫工艺流程可根据不同的应用需求和污染物浓度进行调整。

湿式脱硫、干式脱硫、流化床脱硫和有机溶剂脱硫是一些常用的方法,它们在减少煤燃烧排放中二氧化硫含量方面具有良好的效果。

这些工艺不仅有助于改善空气质量,还有助于保护环境和人类健康的可持续发展。

各种脱硫工艺比较

各种脱硫工艺比较,看完果断收藏了!倔老头北极星大气网1.脱硫工艺比较目前主要用于烟气脱硫工艺按形式可分为干法、半干法和湿法三大类。

1.1干法干法常用的有炉内喷钙(石灰/石灰石),金属吸收等,干法脱硫属传统工艺,脱硫率普遍不高(<50%),工业应用较少。

1.2半干法半干法使用较多的为塔内喷浆法,即将石灰制成石灰浆液,在塔内进行SO2吸收,但由于石灰奖溶解SO2的速度较慢,喷钙反应效率较低,Ca/S比较大,一般在1.5以上(一般温法脱硫Ca/S 比较为0.9~1.2)。

应用也不是很多。

1.3湿法湿法脱硫为目前使用范围最广的脱硫方法,占脱硫总量的80%。

漫法脱硫根据脱硫的原料不同又可分为石灰石/石灰法、氨法、钠碱法、钠钙双碱法、金属氧化物法、碱性硫酸铝法等,其中石灰石/石灰法、氨法、钠碱法、钠钙双碱法以及金属氧化物中的氧化镁法使用较为普遍。

1.3.1石灰石/石灰法石灰石法采用将石灰石粉碎成200~300目大小的石灰粉,将其制成石灰浆液,在吸收塔内通过喷淋雾化使其与烟气接触,从而达到脱硫的目的。

该工艺需配备石灰石粉碎系统与石灰石粉化浆系统,由于石灰石活性较低,需通过增大吸收液的喷淋量,提高液气比,来保证足够的脱硫效率,因此运行费用较高。

石灰法是用石灰粉代替石灰石,石灰活性大大高于石灰石,可提高脱硫效率,石灰法主要存在的问题是塔内容易结垢,引起气液接触器(喷头或塔板)的堵塞。

1.3.2钠碱法钠碱法采用碳酸钠或氢氧化钠等碱性物质吸收烟气中的SO2,并可副产高浓度SO2气体或Na2SO3,它具有吸收剂不挥发、溶解度大、活性高、吸收系统不堵塞等优点,适合于烟气SO2浓度比较高的废气SO2吸收处理。

但也存在副产回收困难、投资较高、运行费用高等缺点。

1.3.3氨法氨法采用氨水作为SO2的吸收剂,SO2与NH3反应可产生亚硫酸氨、亚硫酸氢氨与部分因氧化而产生的硫酸氨。

根据吸收液再生方法的不同,氨法可分为氨—酸法、氨—亚硫酸氨法和氨——硫酸氨法。

湿式脱硫除尘技术在油页岩低温干馏瓦斯烟气中的应用

露天采矿技术2008年第2期随着社会的发展和国际形式的改变,以及石油储量减少与消耗增加之间的矛盾,注定各国在石油储备和拥有上将展开空前激烈的竞争。

这就给油母页岩人造石油创造了良好的发展空间。

油页岩低温干馏产生的废气、废渣对环境会造成污染。

尤其是含硫物质如H2S及其燃烧物SO2会造成人体中毒,在空气中含有0.1%的H2S就能致人死亡。

同时,气体中硫化物燃烧成SO2,在空气中会形成H2SO3,造成局部地区酸雨现象的发生,严重地污染了环境。

针对抚顺干馏炉产生大量瓦斯烟气及其夹带的烟尘等对环境的危害,为提高环境建设、减少污染、适应时代发展要求,我们采用湿式脱硫除尘的方法对烟气进行洗涤、过滤以除去烟气中的SO2等物质。

1抚顺干馏炉产生含硫化合物的量及存在形式油页岩中的含硫化合物在加工过程中生成许多硫及硫化物,大部分变成了H2S,也有极少量转变成其它硫化物。

H2S随着干馏产生的瓦斯一起进行循环、燃烧供干馏热循环平衡。

瓦斯气中的H2S等硫化物会对设备造成腐蚀,其燃烧后的产物如SO2对环境造成破坏,影响生态平衡。

因此,去除油页岩干馏瓦斯中的SO2是保证环保的关键。

抚顺式干馏炉供热系统由2部分组成,一部分是通过炉底主风形式供热;另一部分通过间歇蓄热式加热炉供热。

其中加热炉供热占干馏耗热量的30%。

每部干馏系统由三台加热炉组成,其中一台通热循环瓦斯供热,另外2台作为燃烧加热备用。

其烟气流量计算式:Q烟气=(Q瓦斯+Q燃烧风)×70%×(273+T)/273。

其中:Q瓦斯=12000m3/h,Q燃烧风=14000m3/h,T=154°C。

若燃烧瓦斯中H2S等含硫量为3000mg/m3,按下列化学反应式:2H2S+3O2=2SO2+2H2O2SO2+O2=2SO3计算燃烧后SO2含量为2290mg/m3。

通过现场实际测量的数据如表1,与理论计算基本相符,含量远远超出国家标准。

此烟气的排放会对环境造成相当程度的破坏,为了企业和员工的健康发展,烟气的脱硫是企业得以发展和立足的关键。

页岩油脱硫脱硝工艺流程

页岩油脱硫脱硝工艺流程

《页岩油脱硫脱硝工艺流程》

页岩油是一种由岩石中提取的一种油类,它的提炼和使用对环境产生了一定的影响。

其中,页岩油中的硫和氮是主要的污染物,因此,对于页岩油的脱硫脱硝过程变得至关重要。

下面将介绍一种常见的页岩油脱硫脱硝工艺流程。

该工艺流程主要包括以下几个步骤:催化剂加氢脱硫、吸收法脱硫以及选择性催化还原脱硝。

首先,在催化剂加氢脱硫步骤中,通过加热将页岩油与催化剂进行反应,催化剂中的氢气和碳氢化合物在一定温度和压力下,与页岩油中的硫化物反应生成硫化氢。

硫化氢通过后续的分离和净化步骤得到去除。

接下来,通过吸收法脱硫步骤进一步去除硫化氢。

这一步骤中,使用一种溶液进行吸收,使硫化氢从气相吸附到液相中。

常见的吸收剂有碱液、氨水和甲醇等。

在吸收过程中,硫化氢会与吸收剂中的物质发生化学反应并生成化合物,然后通过一系列的分离步骤得到去除。

最后,采用选择性催化还原脱硝步骤对页岩油进行脱硝处理。

这一步骤的原理是在一定温度和催化剂的存在下,通过选择催化剂具有的还原性能使氮氧化物发生反应,将其还原为氮气。

这种催化剂通常是由铜、铝、锌和其他金属组成的。

在整个工艺流程中,需要注意的是对副产物和废水的处理。

例如,硫化氢的去除通常会产生含硫化合物的废水,这些废水需要进行进一步处理以达到环境排放标准。

总体来说,通过该工艺流程,可以有效地去除页岩油中的硫和氮,减少对环境的污染。

然而,工艺优化和技术改进仍然是一个持续的研究方向,以降低能耗和提高脱硫脱硝效率,进一步改善页岩油的提纯和利用过程。

油页岩干馏工艺流程描述

油页岩干馏工艺流程描述油页岩干馏炉工艺流程描述自干馏炉顶逸出的混合瓦斯气温度约为120?,通过钟罩阀进入集气管进行初步净化。

集气管中通入约60?的循环水通过喷淋的方式对混合瓦斯气进行直接洗涤和降温,除去瓦斯气中颗粒较大的粉尘,使瓦斯气得以初步净化,并将瓦斯气的温度由120?降至100?左右,水温上升到80?左右。

洗涤产生的大量约80?的油、泥、水的混合液自流流进集泥罐,经泵送入分离设备进行分离,分离后的水作为循环水送入集气管内对干馏气喷淋。

为防止页岩油在集气管中凝结,造成集气管堵塞,此处水温不能太低,瓦斯气也不能急剧降温。

瓦斯气自集气管引出后,进入1#饱和洗涤塔,在洗涤塔内瓦斯气与60?的循环水直接逆流接触换热,使瓦斯气温度降低至75?左右,进行二次除尘、除油;洗涤产生的大约80?的油、泥、水的混合液,自1#饱和洗涤塔流出,自流进入2#洗涤水池,然后经泵送入分离设备分离。

分离出的水送入1#饱和洗涤塔上部循环使用,与通入1#饱和洗涤塔上部的空气进行热交换,使空气加热到75?,作为主风送入炉底,水温冷却至60?,经过水封进入1#饱和洗涤塔下部,与瓦斯气进行热交换。

自1#饱和洗涤塔出来的瓦斯气,被冷却至75?,送入2#饱和洗涤塔与25?循环水直接逆流接触换热,使瓦斯气温度降至60?左右,瓦斯气被进一步净化。

在此,气体中含有的水分、酚类和一些页岩油被冷凝下来,从设备底部自流流入2#洗涤池,然后经泵送入分离设备分离。

分离出的水冷却至25?后通过水泵送入2#饱和洗涤塔上部循环使用,经过水封进入2#饱和洗涤塔下部,与瓦斯气进行热交换。

自2#饱和洗涤塔出来的瓦斯气,被冷却至60?,送入1#、2#间冷器,与通入间冷器的循环水间接接触,冷却至约40?,气体中含有的水分、酚类和一些页岩油被冷凝下来,从设备底部自流流入3#洗涤池,然后经泵送入分离设备分离。

通入间冷器的循环水自间冷器上部流出,进入循环水池,冷却降温,由水泵送入玻璃钢冷却塔进一步冷却至常温流入循环水池,经水泵送入1#、2#间冷器,循环使用。

页岩炼油厂加热炉烟气脱硫技术研究

页岩炼油厂加热炉烟气脱硫技术研究摘要:抚顺矿业集团公司页岩炼油厂,在炼油加工过程中,原料母页岩中含有的硫化合物转化成大量硫及硫化物,废气经过干馏瓦斯的消耗燃烧后几乎全部以二氧化硫的形式排放到大气中,本文以页岩炼油厂加热炉烟气脱硫技术研究为依托,对环境达标排放及企业技改实施均有重要的理论意义和现实意义。

关键词:油页岩、湿式脱硫、达标排放1概况抚顺矿业集团有限公司页岩炼油厂现有A、B、C、D部四套干馏装置,每套干馏装置的供热系统有3台加热炉。

加热炉瓦斯燃烧后烟气通过烟囱直接排放大气,系统没有配置相应的脱硫设备。

烟气中二氧化硫及其他有害气体、粉尘的排放对周围环境影响较大。

为保证烟气中SO2的达标排放,满足日益严格的环保标准要求,对加热炉烟气脱硫进行技术研究。

2 工艺设计路线本项目初步设计为针对每套干馏装置新建一套脱硫装置,以及相应的配套设施。

循环水站针对四部集中规划设计,土建一体,一次性建设。

脱硫塔针对各干馏装置烟气系统一对一设计,各干馏装置烟气系统分步实施。

具体设计思路如下:⑴脱硫工艺采用钠钙双碱法,新建循环水站集中布置在高浓水池区域。

包括钙碱制备循环再生系统、除渣、除油系统,设置集中泵房间和操作控制间。

⑵SO2吸收系统采用多腔喷淋脱硫塔为主设备,与各干馏装置烟气系统一对一布置。

脱硫渣(硫酸钙)不做进一步处理,直接外卖(制砖)或抛弃。

⑶脱硫系统配置自动化控制系统,加装PH值、温度、二氧化硫含量等参数的在线监测仪器。

⑷系统设置除石膏渣及除油装置。

主要设备考虑碱、油泥磨损腐蚀问题,选用优质低耗设备,设置必要的控制装置,尽可能减少维修费用;水泵选用耐腐、耐磨化工水泵。

⑸循环水站布置在高浓水池附近,土建水池设备间一次性建设。

脱硫塔等脱硫设备针对各干馏装置烟气系统分步建设,一期首先针对A部干馏装置的加热炉烟气系统进行脱硫建设。

3 工艺流程3.1 烟气系统组成该部分由烟道、挡板门、膨胀节、引风机等组成。

加热炉烟气增设旁通烟道,以便脱硫系统故障或检修不影响加热炉的正常运行。

油页岩干馏项目加热炉烟气脱硫系统的特点和设计方案

油页岩干馏项目加热炉烟气脱硫系统的特点和设计方案王宏伟【期刊名称】《金属世界》【年(卷),期】2017(000)002【总页数】4页(P77-80)【作者】王宏伟【作者单位】北京科技大学科技产业集团,北京 100083【正文语种】中文Characteristics and Design of Flue Gas Desulphurization System for Heating Furnace in Oil-shale Retorting Project对于油页岩干馏项目加热炉烟气脱硫,烟气特点是高硫、高油和小风量。

文章分析比较了国内目前正在运行的油页岩干馏项目加热炉烟气脱硫系统,设计出改良的双碱法脱硫工艺。

以钠碱为脱硫剂,用石灰对钠基吸收液置换使钠碱脱硫剂再生。

脱硫原材料易采购、成本低。

通过在入口烟道、脱硫塔内和塔外循环池设置除油装置,以及设计两级澄清池的方式,使系统保持高的脱硫效率的同时,很好地解决了由于轻质油造成系统脱硫率降低,管路、阀门、喷嘴堵塞,系统无法连续稳定运行的问题。

同时,通过油水分离装置回收油质,达到了节能目的。

概述油页岩经破碎、筛分成一定的粒径后进入干馏炉内,在干馏段经干燥、预热与干馏后,其中所含页岩油大部分被热解释放出来。

干馏炉出口的干馏产物,经处理得到页岩油与干馏煤气。

干馏煤气又分成两部分利用,一部分经洗涤塔水洗后送蓄热式加热炉加热,作为干馏炉的热循环煤气,为页岩干馏提供30%的热源;另一部分经洗涤塔、冷却塔两次水洗后作为燃料供蓄热式加热炉、燃气锅炉及发电机组使用。

本项目共两套油页岩干馏装置,每套干馏装置对应有一部加热炉,作为加热炉燃料用的干馏煤气在燃烧后烟气中含硫高,必须经过烟气脱硫净化处理后才能达标排放。

烟气条件见表1。

技术要求SO2排放浓度≤100 mg/m3;系统可利用率≥98%;粉尘排放浓度:≤50mg/m3;设计条件下年可运行时间:7920 h。

总体设计原则脱硫系统技术先进、工艺合理,关键设备的设计符合安全可靠、连续有效运行的要求,设备的可用率不低于98%,系统年投运时间不大于7920 h。

煤气脱硫工程设计方案

煤气脱硫工程设计方案一、引言煤炭燃烧产生的煤气中含有大量的二氧化硫(SO2),这些二氧化硫排放到大气中会造成环境污染和空气质量下降。

因此,煤气脱硫工程已成为保护环境和改善空气质量的重要项目。

本文将对煤气脱硫工程进行设计,并提出一套全面的方案。

二、工艺流程1. 煤气脱硫工艺简介煤气脱硫的主要工艺包括湿法脱硫和干法脱硫。

湿法脱硫主要包括石灰石法、海水法、氨法等,而干法脱硫主要是指活性炭法和干法湿法集成法。

在设计煤气脱硫工程时,需要根据当地的煤气性质、排放标准和环境要求选择适合的脱硫工艺。

2. 设计选型在煤气脱硫工程中,选择合适的脱硫工艺和装备是十分重要的。

我们将根据煤气性质和工程要求,选择适合的脱硫工艺和脱硫装备。

这包括湿法脱硫中的石灰石法、海水法和氨法,以及干法脱硫中的活性炭法和干法湿法集成法。

同时,还需要考虑设备的选型和参数设计,确保设备的性能和运行稳定性。

3. 工艺流程设计在设计煤气脱硫工程时,需要考虑整个工艺流程的设计。

这包括煤气进口、脱硫剂投加、反应塔、煤气出口等各个环节。

同时,还需要考虑脱硫液的处理和循环利用,确保脱硫工艺的高效运行。

三、工程设计1. 综合布局设计在煤气脱硫工程的综合布局设计中,需要考虑工艺流程的合理布局,包括厂区位置、设备摆放、管道连接等。

同时,还需要考虑设备的运行和维护,确保整个工程的安全和高效运行。

2. 设备选型及布置设计在煤气脱硫工程的设备选型及布置设计中,需要根据脱硫工艺的选择和工程要求,选择合适的脱硫设备,并进行合理的布置。

这包括各种反应塔、吸收塔、除尘设备、管道和阀门等。

3. 电气及自动化设计在煤气脱硫工程的电气及自动化设计中,需要考虑整个工程的控制系统、监控系统和自动化设备。

确保工程的安全运行和稳定性。

四、环保设计1. 废气处理设计在煤气脱硫工程中,废气处理是一项重要的环保设计内容。

需要考虑废气中的二氧化硫和其他污染物的处理和排放标准。

这包括煤气的处理和净化,确保排放达标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防止沉淀的生成,在吸收液中添加少量的酒石酸 钾钠。因为酒石酸钾钠能与多数金属离子结合成 络离子, 从而防止金属离子从碱性溶液中沉淀 出来。 311 工艺 流程 ( 良 A DA法 ) . . 改 .. 含硫化氢 的气体由脱硫塔底部进入, 自下而 上地与吸收液在塔 内逆流接触 ,脱除硫化氢的气

bl v a e me o r rpt u eo hl f e a r to ,n ypo uigtewoe tts o il r grm ra l ei e t t t td imoep io sot isae e nr t ndyme d adb rd c je iip s bet b n akbe ed h w h s o i th l ri y h h nh oi e

4 a O + DA( N v 3 2 . 还原 态) A. 碱 液再 生: a H+N HC 3+N 2O + 2 NO a O 一 a 3 HO C

的 同时, 产生 大量 的副产 品干馏 煤气 。由于 生产工 艺 要求 有一 部 份 干 馏 煤 气 用 作 加 热 炉 的 燃 料 煤 气, 加热 炉是给 干馏 装置供 热 的重要 设备 。 料煤 燃

l 前

言

3 工 艺 的 选择

目前 ,常温 脱硫 已具 有成 熟 、可 靠 的运行 经 验, 按脱硫 剂 的状 态可 分 为干法 和湿法 两种 。 31 湿 法脱硫 .

煤 气 中含 硫 组 分 主 要 以硫 化 氢 ( 2)、 基 HS 羰 硫 (O )二硫 化碳 (S) C S、 C 2为主 , 其他 组分 一般 以微 量 存在 , 硫 化 氢 (2) 般 占煤 气 中 总硫 量 的 而 HS 一 9%以 上 。 故 煤 气 脱 硫 一 般 都 是 以脱 除 硫 化 氢 0 ( 2) 出发 点 , HS 为 大部 分 的脱硫 技术 对 煤气 中其他 含硫组 分也有 一定程 度 的脱除作用 。

4 OH +2 Na S

2 现

状

页 岩炼 油厂 是抚顺 矿业 集 团转产 转 型 的一个

重 点企 业 , 它是 以油母 页 岩为 生产 原料 , 干 馏装 用 置 以低 温干 馏 的方 法制 取页 岩 油 ,在 生产 页 岩 油

焦钒 酸钠 被氧化 : N 249 2 .. ( a o + ADA 氧化 态) 2 a H+HO一 v + NO 2 +

气 中硫化 氢 的含 量 为 4 r m ~5g , .g 7a mm ,流 量 为

由于有钒 的存 在 , 当硫 化 氢局 部浓 度 高 时 , 钒 会形成 一种 黑 色 的钒一 氧—硫 络 合物 沉 淀 。为 了

52 N S ~6 .万 m/ h . N S, 0万 m/ 以每 年加 热 炉 烧 掉燃 h 料 煤气4 0万 N 200万 N s ,每 年可 40 0 m ~5 0 m计 产 生二 氧 化硫 约 380t 0 。且 二 氧 化硫 严 0 ~410t 重 腐蚀 设备 、 管道 等 , 仅加热 炉 大烟 囱维修 费用 每

行了对 比, 认为湿法脱硫更适合于该厂的实际情况 , 经对湿法脱硫的投资费用进行的估算结果显示 , 该厂采用湿法脱硫技术将会带来 明显 的环境效益和社会效益。

关键 词 油 母 页 岩 燃 料 煤 气 干法 脱 硫 湿法脱硫 环 境 和 社 会效 益

Ab ta t F c sdo rc s fteol h l e n r n eq a tt f up u ixd e eae nti rcs,wokn so e ufrzt n sr c o u e nA po eso is aerf eya dt u niyo lh r o ieg n rtdi spo e st id f sluiai h i h s d h d o meh d ohd ya d we to r o to sb t r tmeh we c mme d d c mp r rm heap c fp icpe a d a pia ii ,a c rig t O ta ay i ti n d e n e a o ae fo t s e to rn il p l b t c odn o CS n lssi s d n d n c l y

维普资讯

油 母页岩 干馏 煤气 脱硫 工 艺的选 择

何 红梅

油母页岩干馏煤气脱硫工艺的选择

何 红 梅

( 抚顺矿业集 团有限责任公司 抚顺 13 ) 15 1 1

摘

要

针对页岩炼油厂生产工艺和二氧化硫的产生量 , 出了煤气干法和湿法脱硫工艺 , 提 并对这两种 工艺在 原理和适用性方面进

e e o h e o n o a ot e ey b n ftb t c n mya d s ilt h erfn r . i o c i Ke wo d Oi s l Fu l a dr eh d o eu f r to we t d fd s f r to t eb ne t fe io e n s ca y rs l hae e s g ym t o fd s lu a in tmeho o eulu in h e f so nvr m nt d o il a i a

湿法脱 硫 可分 为化 学 吸收 法 、物理 吸 收法 和 氧化 法三类 。目前 常用 的是 改.. 的反应过程 为 : .. DA法 吸 收 : a O + 2叶 N H + H O N 2 3 HS C a S Na C 3 氧 化析硫 :N H +4 a O +Ho一 a 49 2 a S N V 3 2 +N 2 0 + V