齿型数据Sati06B

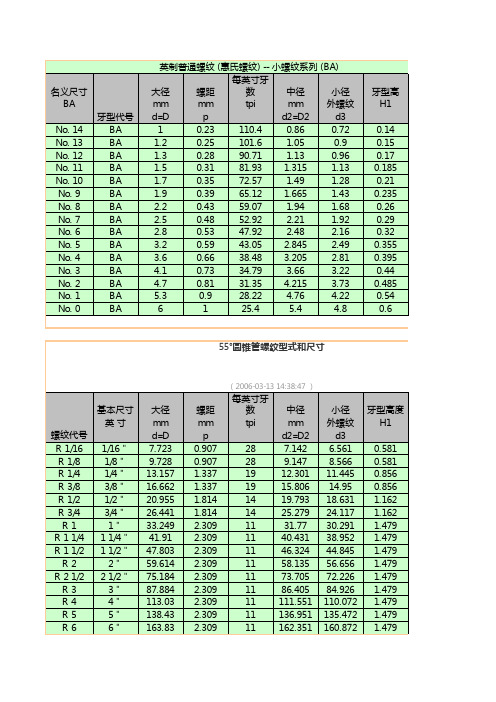

英制螺纹 规格 牙型 对照表

55°圆柱管螺纹的型式和尺寸RC2英寸锥管螺纹,每英寸11牙,螺距=25.4/11即2.309,牙高(深)=2.309×0.64即1.479,锥度是固定的即1:16R等于1/32乘以长度1/32意思是,锥螺纹的锥度是1:16 ,单边就是1:32长度意思是:定位点加有效长度比如我定位3.0,有效长度是12.0 R=1/32 X (3+12)=0.46875 1、密封管螺纹(R) 英制密封管螺纹的基本尺寸及其公差 配合方式 英制密封管螺纹有两种配合方式:圆柱内螺纹与圆锥外螺纹组成“柱/锥”配合;圆锥内螺纹与圆锥外螺纹组成“锥/锥”配合. 欧洲国家主要采用“柱/锥”配合螺纹;而欧洲以外国家则主要采用“柱/锥”配合螺纹.两种螺纹的检验量规存在一定不同;目前的ISO英制密封管螺纹量规标准(ISO 7-2:2000)是按“柱/锥”配合体系设计的.编辑本段密封管螺纹的标记 英制密封管螺纹的完整标记由螺纹特征代号、螺纹尺寸代号和旋向代号组成. 英制密封圆柱内螺纹的特征代号为:RP; 英制密封圆锥内螺纹的特征代号为:RC; 英制密封圆锥外螺纹的特征代号为:R1(与英制密封圆柱内螺纹配合使用); R2(与英制密封圆锥内螺纹配合使用); 左旋螺纹的旋向代号为LH;右旋螺纹的旋向代号省略不标. 对密封管螺纹,利用RP/R1,RC/R2分别表示“柱/锥”和“锥/锥”螺纹副. 2、非密封管螺纹 英制非密封管的基本尺寸及其极限偏差 标记: 英制非密封管螺纹的完整标记由螺纹特征代号,螺纹尺寸代号,中径公差等级代号和旋向代号组成. 英制非密封圆柱螺纹的特征代号为:G 对英制非密封圆柱内螺纹,其中径公差等级代号省略不标;而英制非密封圆柱外螺纹的中径公尺等级代号分别为A和B. 左旋螺纹的旋向代号为LH;右旋螺纹的旋向代号省略不标. 当表示英制非密封管螺纹的螺纹副时,仅标注外螺纹的标记代号. 示例: 尺寸代号为2的右旋,非密封圆柱内螺纹:G2 尺寸代号为3的A 级,右旋,非密封圆柱外螺纹:G3A 尺寸代号为4的B 级,左旋,非密封圆柱外螺纹:G4B-LH 尺寸代号为2的右旋,非密封圆柱内螺纹与A级圆柱外螺纹组成的螺纹副:G2A 加工内孔螺纹的是管螺纹丝锥加工外螺纹的有板牙。

齿宽b的计算公式

齿宽b的计算公式

在进行机械设备设计时,齿轮齿宽的计算是十分关键的一步。

齿

宽(b)是指齿轮沿垂直于轴线方向上的宽度,通俗来说,就是齿轮齿

面的宽度。

齿宽的大小与齿轮的承载能力密切相关,过小会导致齿轮

的承载能力不足,而过大则会增加不必要的材料和成本。

因此,正确

地计算齿宽非常重要。

齿轮的齿宽计算公式为:b = K × m,其中,K是齿宽系数,m是

齿轮模数。

齿宽系数K的取值一般为1~2,根据实际情况进行调整。

在进行齿宽计算时,需要考虑以下几个因素:

1. 力学要求:齿宽必须足够承受齿面接触应力、弯曲应力和弹性

变形。

2. 温度影响:由于工作时齿轮受到的摩擦力和扭矩作用,温度会

快速上升。

因此,齿宽的计算要考虑齿面温度以及材料的热膨胀系数。

3. 加工因素:齿宽的大小还需要考虑加工过程中使用的刀具的直

径和长度,以及加工工艺的限制等因素。

在实际应用中,还需要结合齿轮的类型和用途等方面的要求,进

一步优化计算,确保齿宽的准确性和可靠性。

总的来说,正确地计算齿宽是机械设计中非常重要的一项工作。

只有在考虑了力学、温度、加工等多方面因素后,才能得出合理的结果。

因此,在实际设计中,建议设计师要严格按照计算公式和相关规

定进行计算,并进行必要的优化和检验,以确保齿轮在工作时的安全和可靠性。

齿轮检测报告单说明(完整资料).doc

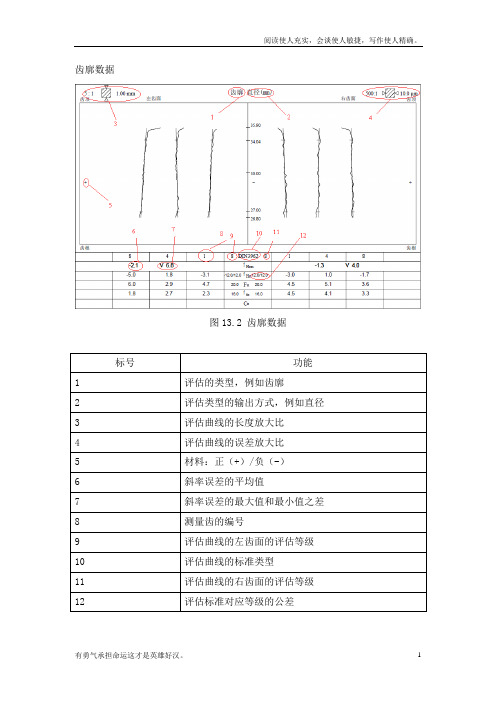

此文档下载后即可编辑齿廓数据图13.2 齿廓数据螺旋线数据图13.3 螺旋线数据螺旋线报告单上数据的意思同齿廓数据报告单。

扭曲检查报告单上各个数据的意思。

图13.4 扭曲检查报告单扭曲检查除齿号的表示方式与正常检查有些不一样,其余的通上。

6a 代表的意思是测量的是第6 号齿靠齿根的曲线,6b 代表的意思是测量的是第6 号齿靠近齿轮中间的曲线,6c代表的意思是测量的是第6 号齿靠近齿顶的曲线。

齿距测量报告单测量曲线的量值数据包含以下量值:《单个齿距误差》fpt(max) 《齿距累积误差》Fp 《相邻齿距误差》fu 《齿距变化范围》Rp 《K 个齿距累积误差》Fpz/8 《跳动误差》Fr超差的量值以粗体显示,量值的右列为允许的公差和评定出来的质量等级,图标如图13.5。

图13.5 齿距测量报告单14 齿轮同侧齿面偏差的定义14.1 齿廓(齿形)形状偏差f f 齿廓(齿形)形状偏差是指在计值范围内,包容实际齿廓(齿形)迹线的两条与平均齿廓(齿形)迹线完全相同的曲线间的距离,且两条曲线与平均齿廓(齿形)迹线的距离为常数。

一齿面的齿廓(齿形)形状偏差 f f等于该齿轮基圆的二条渐开线之间的距离,此二渐开线贴紧齿廓(齿形)检查范围内的实际齿廓(齿形),并计入渐开线形状的予计偏差。

齿廓(齿形)形状偏差还包括齿廓(齿形)起伏的深度。

f 齿廓(齿形)形状偏差齿廓(齿形)检查范围BB 实际渐开线的平均线B'B', B''B''实际渐开线的平均线的包络平行线14.2 齿廓(齿形)角度偏差f H 齿廓(齿形)斜率偏差是指在计值范围内的两端与平均齿廓(齿形)迹线相交的两条设计齿廓(齿形)迹线间的距离。

齿廓(齿形)角度偏差f H 为二条名义齿廓(齿形)C'C'和 C ''C'' 之间的距离,它们与平均齿廓(齿形)相交于齿廓(齿形)检查范围的始点或终点,即名义齿廓(齿形)被一斜线修正。

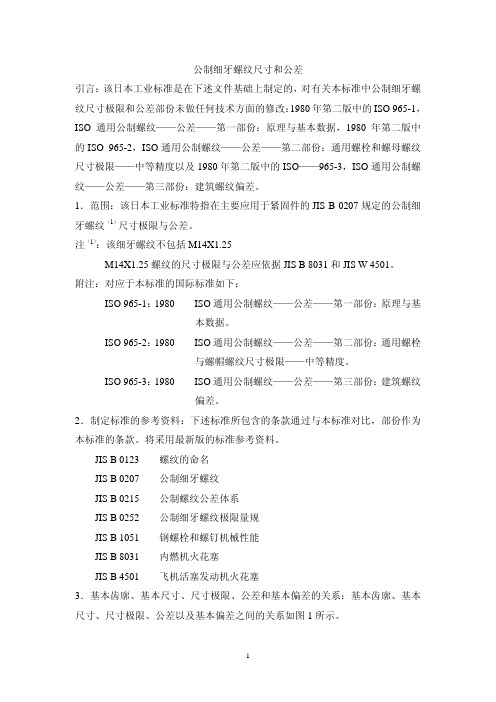

JIS B0211-1997 中文版 公制细牙螺纹尺寸和公差

配合精度分为细牙、中牙和粗牙,相应的公差等级如表 1 所示。尺寸极限与

公差按表 1 的分类应依据附表 1~附表 6。

附表 1~附表 6 所示的公差等级、尺寸极限和公差适合 JIS B 0215 规定的 N

类螺纹啮合,但是在螺纹啮合长度比 N 类短的 S 类和螺纹啮合长度比 N 类长的

L 类情况下,其公差等级、尺寸极限和公差也都应依据 JIS B 0215。

M8×1 M8×0.75

M9×1 M9×0.75 M10×1.25 M10×1 M10×0.75

M11×1 M11×1.75 M12×1.5 M12×1.25

M12×1 M14×1.5 M14×1 M15×1.5 M15×1 M16×1.5 M16×1 M17×1.5 M17×1 M18×2 M18×1.5 M18×1 M20×2 M20×1.5

1

内螺纹

在 4H、5H、6H 和 7H 情况下(EI = 0)

外螺 纹

外螺 纹

b)在 4h 和 6h(es = 0)情况下

c)在 6 g 和 8g(es<0)情况下

图 1 公制细牙螺纹基本齿廓、基本尺寸、尺寸极限、

公差以及基本偏差之间的关系

图 1 中代码含义如下:

D,Dmax 和 Dmin

:内螺纹大径基本尺寸、允许的最大和最小尺寸。

小径

D1min 0.783 0.883 0.983 1.183 1.383 1.583 1.729 1.929 2.121 2.621 3.121 3.459 3.959 4.459 4.959 5.188 6.188 6.917 7.188 7.917 8.188 8.647 8.917 9.188 9.917 10.188 10.376 10.647 10.917 12.376 12.917 13.376 13.917 14.376 14.917 15.376 15.917 15.835 16.376 16.917 17.835 18.376

16.附件9:货车、卡车常用协议SAE_J1939-71协议解析

前言

本文档也已经按照 SAE 技术标准公告版格式作了修改。定义改为第 3 部分,而缩写改 为第 4 部分。其他所有部分的编号也做相应改变。 本系列 SAE 推荐操作规程是由卡车及客车电子电气委员会所属的卡车及客车控制及通 信小组委员会制定的。该小组委员会的目标是针对电控单元的需求、设计和使用,提交消息 报告、制定推荐操作规程。这些电控单元在汽车部件之间传递着电子信号和控制信息。本规 程的使用不限于卡车和客车应用, 其对于其他的应用也可以提供直接的支持, 正如已在建筑 及农业设备和固定式的动力系统。 本推荐操作规程的最终目标是形成工业标准, 因此可能为适应实际应用和技术进步作出 经常性的调整。 目 录 前言 .................................................................................................................................................. 1 1 目标 .......................................................................................................................................... 6 2 参考 .......................................................................................................................................... 6 2.1 相关文档 ................................................................................................................... 6 2.1.1 SAE 出版物 ...................................................................................................... 6 2.1.2 ISO 出版物 ....................................................................................................... 6 3 定义 .......................................................................................................................................... 6 4 缩写 .......................................................................................................................................... 6 5 技术规定................................................................................................................................... 7 5.1 常规原则 ................................................................................................................... 7 5.1.1 信号特征描述 ................................................................................................... 7 5.1.2 消息格式 ........................................................................................................... 7 5.1.3 ISO 拉丁语-1 字母组 ....................................................................................... 7 5.1.4 参数数值范围 ................................................................................................... 8 5.1.5 新参数的数值范围分配 ................................................................................... 9 5.1.6 在参数群中添加参数 ..................................................................................... 12 5.1.7 传输重复速度(更新速度) ......................................................................... 12 5.1.8 发动机参数的命名惯例 ................................................................................. 13 5.2 参数定义 ................................................................................................................. 13 5.2.1 控制参数 ......................................................................................................... 14 5.2.2 驱动系统状态参数 ......................................................................................... 37 5.2.3 驱动系统控制参数 ......................................................................................... 53 5.2.4 动力系统状态设置参数 ................................................................................. 61

保持器技术标准大号(1.0以上)

长江(1.0料)(深沟轴承)保持器技术标准01页

上海人本(1.0料)(深沟轴承)保持器技术标准05页

杭州-上海思博特(1.0料)(深沟轴承)保持器技术标准06页

杭州-上海思博特(1.2料)(深沟轴承)保持器技术标准07页

温州(1.0、1.2)(深沟轴承)保持器技术标准8页

杭州人本(1.5料)(深沟轴承)保持器技术标准11页

南充、无锡、人本(1.0料)(深沟轴承)保持器技术标准12页

人本集团(1.0料)(深沟轴承)保持器技术标准17页

人本集团(1.2、1.5料)(深沟轴承)保持器技术标准18页

奥新(厦门)(1.5料)(深沟轴承)保持器技术标准19页

阜阳(1.0,1.5料)保持器技术标准20页。

14mgt齿形参数表

14mgt齿形参数表在齿轮设计领域,14mgt齿形参数表是一种非常重要的工具。

它为工程师提供了精确的齿轮参数,以确保齿轮设计的合理性和可靠性。

本文将对14mgt 齿形参数表进行详细解析,并探讨如何在实际工程中应用它。

14mgt齿形参数表是基于GB/T 3478.1-1995《齿轮齿向跳动测量仪》国家标准制定的。

该表包含了齿轮设计中所必需的各种参数,如齿轮模数、齿数、齿轮宽度、齿轮材料等。

这些参数为工程师在进行齿轮设计时提供了重要的参考依据。

在14mgt齿形参数表中,各项参数的设置有着严谨的计算和实际工程应用基础。

例如,齿轮模数是齿轮设计中的关键参数,它直接影响到齿轮的承载能力和传动效率。

通过对14mgt齿形参数表中的齿轮模数进行合理选择,可以确保齿轮在满足传动要求的同时,具有较高的强度和耐磨性。

此外,14mgt齿形参数表还涵盖了齿轮的材料、热处理工艺等方面的信息。

这些信息对于保证齿轮在使用过程中的稳定性和可靠性至关重要。

通过14mgt齿形参数表,工程师可以针对不同工况选择合适的齿轮材料和热处理工艺,从而提高齿轮的使用寿命和性能。

在实际工程应用中,14mgt齿形参数表的作用更为显著。

工程师可以利用该表快速确定齿轮的基本参数,进行齿轮设计。

同时,14mgt齿形参数表还可以与其他设计软件和计算工具相结合,实现齿轮设计的自动化和智能化。

这大大提高了齿轮设计的效率和准确性。

然而,14mgt齿形参数表在实际应用中也存在一定的局限性。

例如,在复杂工况下,齿轮设计可能需要考虑更多因素,而14mgt齿形参数表可能无法满足这些需求。

此外,14mgt齿形参数表的更新和完善也需要与时俱进,以适应不断发展的齿轮设计技术。

总之,14mgt齿形参数表在齿轮设计领域具有重要的参考价值。

通过合理运用14mgt齿形参数表,工程师可以快速、准确地进行齿轮设计。

然而,在实际应用中,我们还需关注齿轮设计的复杂性和多样性,不断优化和完善14mgt齿形参数表,以满足不断提高的设计要求。

接触强度计算的齿向载荷分布系数表

《接触强度计算的齿向载荷分布系数表》在齿轮设计和分析中,接触强度计算是一个非常重要的步骤,它用于评估齿轮在工作条件下的耐用性和可靠性。

而在进行接触强度计算时,齿向载荷分布系数表是一个必不可少的工具,它可以帮助工程师们更准确地计算齿轮的接触强度,从而确保其在使用过程中不会出现疲劳断裂和过载等问题。

齿向载荷分布系数表是根据实验和理论分析得出的一些数据,在实际的工程设计中,它们能够帮助工程师们更快速地选择合适的齿轮参数,并且提供便于计算的载荷分布系数,从而准确地预测齿轮的接触强度。

在接触强度计算中,载荷分布系数表主要用于确定齿轮的载荷分布系数,而这个系数又是接触强度计算中的一个重要参数。

齿向载荷分布系数表可以根据不同的齿轮类型和工作条件,给出相应的载荷分布系数,工程师们可以根据实际情况选择合适的系数值,从而得到更准确的接触强度计算结果。

这个齿向载荷分布系数表不仅包含了常见的齿轮类型,如直齿轮、斜齿轮、蜗杆等,还考虑了不同的工作条件和应力分布情况,如动载荷、静载荷、韧性载荷等,这些都能够帮助工程师们更好地进行接触强度计算,并且在设计中考虑到更多的因素。

通过使用齿向载荷分布系数表,工程师们能够更好地进行接触强度计算,并且能够根据实际情况进行调整,得到更准确可靠的结果。

这能够有效提高齿轮的设计质量和可靠性,避免在使用过程中出现过载和疲劳断裂等问题,从而延长齿轮的使用寿命。

总结回顾:齿向载荷分布系数表在接触强度计算中起着非常重要的作用,它能够帮助工程师们更准确地评估齿轮的接触强度,避免在使用过程中出现疲劳断裂和过载等问题。

工程师们在进行接触强度计算时,应该根据实际情况选择合适的载荷分布系数,从而得到更可靠的结果。

个人观点和理解:齿向载荷分布系数表是齿轮设计和分析中一个非常实用的工具,它能够帮助工程师们更准确地进行接触强度计算,从而确保齿轮在工作条件下的可靠性和耐用性。

在实际的工程设计中,我们需要充分利用齿向载荷分布系数表,根据不同的工作条件和应力情况选择合适的系数值,从而得到更准确的接触强度计算结果,为齿轮的设计和使用提供更可靠的保障。

链轮计算06b_13齿

链轮计算06b_13齿

链轮尺寸计算

主动轮齿数 Z1=

索引号

链号主动轮

节距分度圆直径

套筒外径d1 齿顶圆最大直径damax=Φ45.357238内链板高度h2齿顶圆最小直径damin=Φ41.803681

内链节内宽 b1齿顶圆平均直径

1.04*h2齿根圆直径

齿侧凸缘直径 dg

分度圆直径系数

从动轮

1.04*h2分度圆直径

齿顶圆最大直径

齿顶圆最小直径

齿顶圆平均直径

分度圆直径系数

齿根圆直径

齿侧凸缘直径 dg

原始数据选择区

由设计人员按需要确定链号后,将其索引号数值写到[D6]处

主从动轮齿数由自己敲入,即可由本页设好的程序算出链轮的相应尺寸.计算结果栏里,有框并且有底色的部分为需要用的数值.

"内链节内宽 b1"的数值,拷在下一页的[C23]中使用。

[C11]写入节距。

齿轮检测报告单说明

图13.2 齿廓数据标号功能1 评估的类型,例如齿廓2 评估类型的输出方式,例如直径3 评估曲线的长度放大比4 评估曲线的误差放大比5 材料:正(+)/负(-)6 斜率误差的平均值7 斜率误差的最大值和最小值之差8 测量齿的编号9 评估曲线的左齿面的评估等级10 评估曲线的标准类型11 评估曲线的右齿面的评估等级12 评估标准对应等级的公差图13.3 螺旋线数据螺旋线报告单上数据的意思同齿廓数据报告单。

扭曲检查报告单上各个数据的意思。

图 13.4 扭曲检查报告单扭曲检查除齿号的表示方式与正常检查有些不一样,其余的通上。

6a代表的意思是测量的是第6号齿靠齿根的曲线,6b代表的意思是测量的是第6号齿靠近齿轮中间的曲线,6c代表的意思是测量的是第6号齿靠近齿顶的曲线。

齿距测量报告单测量曲线的量值数据包含以下量值:《单个齿距误差》 fpt(max)《齿距累积误差》Fp《相邻齿距误差》fu《齿距变化范围》Rp《K个齿距累积误差》Fpz/8《跳动误差》Fr超差的量值以粗体显示,量值的右列为允许的公差和评定出来的质量等级,图标如图13.5。

图 13.5 齿距测量报告单14 齿轮同侧齿面偏差的定义14.1 齿廓(齿形)形状偏差αf f齿廓(齿形)形状偏差是指在计值范围内,包容实际齿廓(齿形)迹线的两条与平均齿廓(齿形)迹线完全相同的曲线间的距离,且两条曲线与平均齿廓(齿形)迹线的距离为常数。

一齿面的齿廓(齿形)形状偏差αf f 等于该齿轮基圆的二条渐开线之间的距离,此二渐开线贴紧齿廓(齿形)检查范围内的实际齿廓(齿形),并计入渐开线形状的予计偏差。

齿廓(齿形)形状偏差还包括齿廓(齿形)起伏的深度。

αf f齿廓(齿形)形状偏差αL齿廓(齿形)检查范围BB实际渐开线的平均线''B B , ''''B B 实际渐开线的平均线的包络平行线14.2 齿廓(齿形)角度偏差αH f齿廓(齿形)斜率偏差是指在计值范围内的两端与平均齿廓(齿形)迹线相交的两条设计齿廓(齿形)迹线间的距离。

英制齿轮的参数

齿轮的英制模数公式1、公制齿轮用模数表示齿形大小,英制齿轮用径节表示。

2、标准公制齿轮压力角为20度,标准英制齿轮压力角为15度。

3、公制齿轮齿形显得较为矮胖,英制齿轮齿形显得较为高瘦使用径节(DP)制齿轮的有英国和美国。

英国的径节制齿轮压力角α=20度,齿顶高系数f=1,径隙系数c =0.25 美国的径节制齿轮比较复杂。

压力角α有14.5度、17.5度、20度、22.5度,齿顶高系数f=1,径隙系数c=0.188(DP<20)或c=0.2(DP>20)4、首先请注意“节径”和“径节”(所谓pitch)是两个不同的概念。

同时请注意下面讲的是“分度圆直径”,与“节径”(即“节圆直径”)有时相同,有时不同(正齿轮时相同)。

英制齿轮“径节”(DP)与公制齿轮“模数”(m)是表征齿轮齿廓同一特征(指大小)的不同方法,它们的换算公式如下:DP*m=25.45、径节齿轮计算公式DP(径节)π/T(π/周节)、Z/d(齿数/节径)(Z+2)/De[(齿数+2)/外径]T(周节)π/DP(π/径节)、(π×d)/Z[(π×节径)/齿数]Z(齿数)d×DP(节径×径节)、De×DP-2(外径×径节-2)(d×π)/T[(节径×π)]/周节D(节径)De-2h1(外径-2齿顶高)、Z/DP(齿数/径节)(Z×De)/(Z +2)[(齿数×径节)/(齿数+2)]De(外径)(Z+2)/DP[(齿数+2)/径节](Z+2)×h1[(齿数+2)×齿顶高]Di(根径)De-2h(外径-2齿全高)、De-(4.314/DP)[外径-(4.314/径节) ]h1(齿顶高)1/DP(1/径节)、0.3183T(0.3183周节)h2(齿根高) 1.157/DP(1.157/径节)、0.3683T(0.3683周节)H(全齿高) 2.157/DP(2.157/径节)、0.6866T(0.6866周节)S(弧齿厚) 1.5708/DP(1.5708/径节)、T/2(周节/2)A(中心距)(Z1+Z2)/(2×DP)[两齿轮齿数相加/(2×径节)]径节×模数=25.4周节=0.1237×模数径节:Diamtral Pitch dp3-24压力角:Pressure angle PA-14.5°,20°齿顶高:Addendum S+F=1.25m 1.157m齿厚:Tooth thickness Sn=0.5mπ齿距:Pitch np=πm切深:Wokeing depth D+F=2.25m,2.157m精度:Class AA.A。

各国齿轮精度等级对应关系表

各国齿轮精度等级对应关系表

例:7-6-6 G M GB100095-88

含义:齿轮的第一组公差精度为7,第二组公差的精度等级为6,第三组公差的精度等级为6,齿厚上偏差为G级,齿厚下偏差为M级。

例:7FL GB100095-88

含义:齿轮的三个公差组精度同为7级,其齿厚上偏差精度等级为F,齿厚下偏差精度等级为L。

所以,7-Dc对于零件直齿轮来说,其含义是:齿轮的三个公差组精度同为7级,齿厚上偏差精度等级为D,齿厚下偏差精度等级为c。

如果是锥齿轮,图样标注上应注明精度等级、最小法向侧隙种类、法向侧隙公差种类。

例:8-7-7 c B GB 11365-89

含义:齿轮的第一组公差精度为8级,第二、三组公差的精度等级为7级,最小法向侧隙种类为c,法向侧隙公差种类为B。

所以,7-DC在锥齿轮中代表的含义是:

齿轮的三组公差精度等级都为7级,最小法向侧隙种类为D,发向侧隙公差种类为C。

常用螺纹识别表

英国协会螺纹

BS93

4

BC

BC 5/16

自行车螺纹

JIS B0225

5

BCSG

41/2API BCSG

套管偏梯形螺纹

API Std 5B

6

BSC

1/4-26BSC-Free

自行车螺纹

BS 811

5

BSF

1/2in-16BSF

惠氏螺纹(细牙)

BS 84

7

BSMO

0.800-36BSMO

显微镜物镜螺纹

11

LP

2APILP

管线管螺纹

API Std 5B

18

常用螺纹识别表(摘至机械设计师手册)

特征代号

标记示例

螺纹名称

标准号

牙型图号

M

M10

M10×1

ISO一般用途米制螺纹

(普通螺纹)

NF E03-001, -13, -014,

-051~056.

JIS B0205,B0207。

ISO 261,724,965/1~3.

GB/T 7307

TOTO 6357

7

Gg

Gg41/2"

Gg 51

钻杆圆锥管螺纹

DIN 20314

16

DIN 4941

29

Glasg

Glasg 99

玻璃容器盖螺纹

DIN 40450

37

IF

4 API IF

内平型钻杆接头螺纹

API Spec 7

16

LCSG

7 API LCSG

长式套管圆螺纹

API Std 5B

0.80 UNM

统一小螺纹

ANSI B1.10.

【正式版】齿轮精度参数的解读PPT资料

2、齿向检测图详解(齿向检测图见附图三、附图四),以附图 三齿向检测图形(纵式)为例:

附图三:(右旋)齿向检测图形(横式)

1、局部齿形齿向中凹量过大(接近形状误差规定值以上)中凹区域过长(超过1/4检测区域长度以上),特别是齿形中凹区域出现在齿 轮根部附近时或齿向中凹出现在齿的两端时,热处理变形将会加大该部区域的中凹量。 010),热后齿顶修缘会进一步加大。 f f β——齿向形状误差:在齿向评价范围内,包容实际齿向线的两条平行于齿向中线间的法向距离。 6、原则上修形齿轮加工齿形齿向每格设置需设置为0. 4、评价终点到齿轮倒角段齿形凸起过大。 1、局部齿形齿向中凹量过大(接近形状误差规定值以上)中凹区域过长(超过1/4检测区域长度以上),特别是齿形中凹区域出现在齿 轮根部附近时或齿向中凹出现在齿的两端时,热处理变形将会加大该部区域的中凹量。 fHα——齿形齿压力角误差:在齿形评价范围内,包容齿形中线的两条标准齿形线之间的距离,齿形压力角误差有正负之分,齿形中线 偏向齿轮实体内齿形压力角误差为“负”,反之为“正”,如图示压力角误差为“负”。 四、各项精度误差对齿轮加工的重要性 装好检验芯轴后检测(校)被测齿轮的端面跳动要求≤0. f f β——齿向形状误差:在齿向评价范围内,包容实际齿向线的两条平行于齿向中线间的法向距离。 7、齿向两头翘的状趋势,热处理后易齿向中凹。 3、齿形根部留有较长区域并较大的挖根——分析是剃刀原因还是滚齿加工原因并分别采取对策。

ff α——齿形形状误差(齿形波纹度):在齿形评价范围内,包容实际齿形线的两条平 行于齿形中线间的法向距离。

C α——齿形鼓形量:齿形中线两点间连线到齿形中线之间的最大距离,有正负之分, 齿形中线弧高向齿轮实体外偏离为“正”如图示,反之为“负”即齿形中凹,。