桥式起重机设计计算讲义(DOC)

(完整版)桥式起重机大车运行机构的计算(DOC)

第三章桥式起重机大车运行机构的计算3.1原始数据大车运行传动方式为分别传动;桥架主梁型式,桁架式。

工作类型为中级。

3.2确定机构的传动方案本次设计采用分别驱动,即两边车轮分别由两套独立的无机械联系的驱动装置驱动,省去了中间传动轴及其附件,自重轻。

机构工作性能好,受机架变形影响小,安装和维修方便。

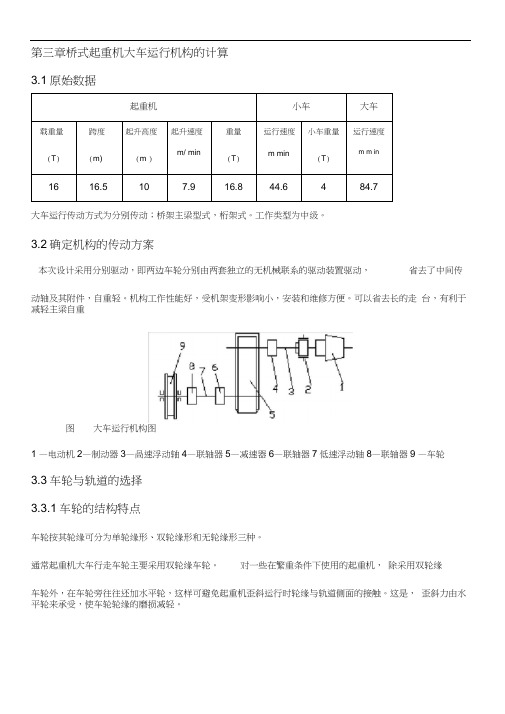

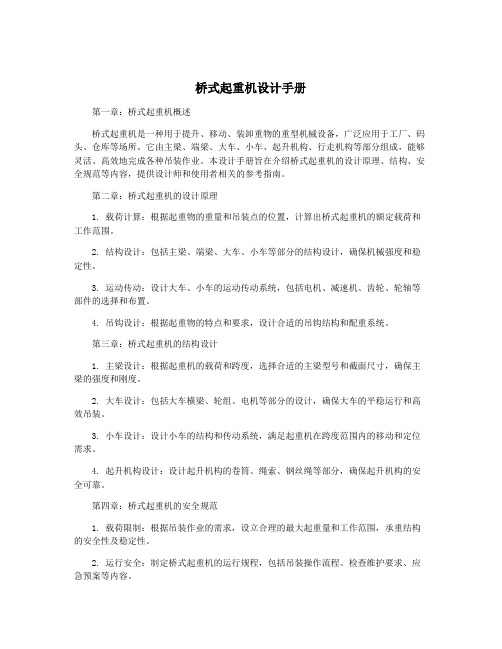

可以省去长的走台,有利于减轻主梁自重图大车运行机构图1 —电动机2—制动器3—咼速浮动轴4—联轴器5—减速器6—联轴器7低速浮动轴8—联轴器9 —车轮3.3车轮与轨道的选择3.3.1车轮的结构特点车轮按其轮缘可分为单轮缘形、双轮缘形和无轮缘形三种。

通常起重机大车行走车轮主要采用双轮缘车轮。

对一些在繁重条件下使用的起重机,除采用双轮缘车轮外,在车轮旁往往还加水平轮,这样可避免起重机歪斜运行时轮缘与轨道侧面的接触。

这是,歪斜力由水平轮来承受,使车轮轮缘的磨损减轻。

车轮踏面形状主要有圆柱形、圆锥形以及鼓形三种。

从动轮采用圆柱形,驱动轮可以采用圆柱形, 也可以采用圆锥形,单轮缘车轮常为圆锥形。

采用圆锥形踏面车轮时须配用头部带曲率的钢轨。

在工字梁翼缘伤运行的电动葫芦其车轮主要采用鼓形踏面。

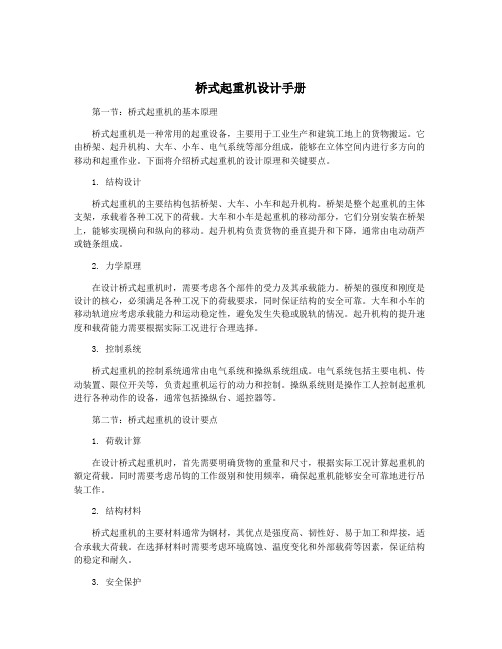

图起重机钢轨332车轮与轨道的初选选用四车轮,对面布置 桥架自重:G 0.45Q 起 0.82L 20.73t 207.3kN式中Q 起 ――起升载荷重量,为16000 kgL ――起重机的跨度,为16.5 m满载最大轮压:P max =^ 式中q ——小车自重,为4t代入数据计算得:P max 132.7kN 空载最大轮压:唸=丁 2 -代入数据得P ax =60kN 空载最小轮压:也专号 代入数据得P min =43.64 kNQ 160载荷率:0.772G 207.3Q 起「G 0.772,工作类型为中级时,选取车轮直径为178kN ,故可用。

车轮材料为 ZG310-570,320HB3.3.2车轮踏面疲劳强度的校验2 PmaxH min车轮踏面的疲劳计算载荷:c 3 代入数据计算得:F C 103kNR 2车轮踏面的疲劳强度:P c k 2 -3 C 1C 2m大车行走车轮l ――小车运行极限位置距轨道中心线距离,为1.5 m查《机械设计手册 第五版起重运输件 ?五金件》表8-1-120,当运行速度在 60 ~ 90 m min , 600mm 时,型号为 展的轨道的许用轮压为式中k2 ――与材料有关的许用点接触应力常数,查《起重机械》表7-1取为0.1R ――曲率半径,取车轮和轨道曲率半径中之大值,取为600 mmm ――由轨道顶与车轮曲率半径之比所确定的系数,查表7-4取为0.468C1――转速系数,查表7-2取为0.96C2――工作级别系数,查表7-3取为1.00代入数据计算得:故满足要求。

桥式起重机大车运行机构的计算精品资料

第三章桥式起重机大车运行机构的计算3.1原始数据起重机小车大车载重量(T)跨度(m)起升高度(m)起升速度()m inm重量(T)运行速度()minm小车重量(T)运行速度()m inm16 16.5 10 7.9 16.8 44.6 4 84.7大车运行传动方式为分别传动;桥架主梁型式,桁架式。

工作类型为中级。

3.2确定机构的传动方案本次设计采用分别驱动,即两边车轮分别由两套独立的无机械联系的驱动装置驱动,省去了中间传动轴及其附件,自重轻。

机构工作性能好,受机架变形影响小,安装和维修方便。

可以省去长的走台,有利于减轻主梁自重。

图大车运行机构图1—电动机2—制动器3—高速浮动轴4—联轴器5—减速器6—联轴器7低速浮动轴8—联轴器9—车轮3.3车轮与轨道的选择3.3.1车轮的结构特点车轮按其轮缘可分为单轮缘形、双轮缘形和无轮缘形三种。

通常起重机大车行走车轮主要采用双轮缘车轮。

对一些在繁重条件下使用的起重机,除采用双轮缘车轮外,在车轮旁往往还加水平轮,这样可避免起重机歪斜运行时轮缘与轨道侧面的接触。

这是,歪斜力由水平轮来承受,使车轮轮缘的磨损减轻。

车轮踏面形状主要有圆柱形、圆锥形以及鼓形三种。

从动轮采用圆柱形,驱动轮可以采用圆柱形,也可以采用圆锥形,单轮缘车轮常为圆锥形。

采用圆锥形踏面车轮时须配用头部带曲率的钢轨。

在工字梁翼缘伤运行的电动葫芦其车轮主要采用鼓形踏面。

图 起重机钢轨 图 大车行走车轮3.3.2车轮与轨道的初选选用四车轮,对面布置桥架自重:kN t L Q G 3.20773.2082.045.0==+=起 式中 起Q ——起升载荷重量,为16000kg L ——起重机的跨度,为16.5m 满载最大轮压:m ax P =LlL q Q q G -⋅++-24起 式中 q ——小车自重,为4tl ——小车运行极限位置距轨道中心线距离,为1.5m 代入数据计算得:kN P 7.132max =空载最大轮压:∙max P =LlL q q G -⋅+-24 代入数据得∙max P =60kN空载最小轮压:Llq q G P ⋅+-=24min 代入数据得m in P =43.64kN载荷率:772.03.207160==G Q 查《机械设计手册 第五版起重运输件∙五金件》表8-1-120,当运行速度在m in 90~60m ,772.0=G Q ,工作类型为中级时,选取车轮直径为600mm 时,型号为38P 的轨道的许用轮压为178kN ,故可用。

桥式起重机计算书

6、平均起动加速度α平的计算: 算式:()2

/60t m t V 起

车平=

α

式中:V 车(m/min )及t 起(t )——同前

α平的三和值为:α平(空最大)>α平(满最大)>α平(满正常)

技术科

设计计算说明书

第9页

α

7、电动机功率按发热条件的校核:

由于电动机的实际工况难以具体确定因此发热校核用求出电动机在JC=25%时,所需的当量额定功率N25值来校核。

即确定的电动机在

JC=25%时之名牌功率P额>N25时为通过。

算式:N25=K类型r当.N静(满)(kw)

式中:K类型——工作类型系数,按表2查得(参书(1)241页)K类型=0.75 表2

工作类型轻型中型重型

K类型0.5 0.75 1.0

N静(满)(kw)——同前

r当——起动情况对当量功率影响的系数。

按起动时间与运转工序的平均时间之比值t平均比值及机构类型由(1)书图119)查得

图3是将(图119)简化后所得。

在t平均比值=0.2(查表93[1]

得)时,在此查得γ当

=1.125。

桥式起重机主梁计算

桥式起重机主梁计算一、起重机主梁的工作条件和荷载情况1.工作条件:主梁处于静止状态、启动和停止状态下的荷载、移动状态下的荷载等。

2.荷载情况:起重机的荷载主要包括起重物的重量、启动和停止状态下的荷载、风荷载等。

其中,起重物的重量是计算主梁的重要参数。

二、主梁的尺寸计算1.主梁的长度:主梁的长度应根据实际使用情况来确定,一般为起重机的工作范围加上一定的安全边距。

根据主梁长度确定梁的截面尺寸。

2.主梁的截面尺寸:主梁的截面尺寸应根据起重机的工作条件和荷载情况来确定。

通常采用钢材作为主梁的材料,选择合适的型钢截面。

截面的选择要满足主梁在工作条件下的强度要求。

3.主梁的高度:主梁的高度与梁的截面尺寸有关。

一般来说,主梁的高度越大,强度越高,但也会增加自重和制造成本。

因此,需要综合考虑强度要求、自重和制造成本等因素来确定主梁的高度。

三、主梁的材料选择1.主梁通常采用优质钢材,如Q345B、Q345D等。

这些钢材具有较高的强度、韧性和抗腐蚀性能,适合用于承受起重机荷载的主梁。

2.在选择主梁材料时,还需要考虑材料的成本、可焊性、可加工性等因素。

四、主梁的结构设计和分析1.结构设计:根据主梁在工作条件下的受力情况,进行结构设计。

设计包括主梁截面的形状和尺寸、连接方式和布置等。

设计要求主梁在荷载作用下保持稳定,不发生破坏和变形。

2.结构分析:对主梁进行结构分析,计算主梁受力、变形等参数。

分析结果可以用于确定主梁的强度是否满足要求,并对主梁进行优化设计。

五、主梁的制造和安装1.主梁的制造:根据结构设计的要求,进行主梁的材料选择、截面加工、焊接和表面处理等工艺。

2.主梁的安装:将制造好的主梁安装到起重机上,并进行调整和固定。

安装过程中需要保证主梁与其它部件的连接紧固和稳固。

综上所述,桥式起重机主梁计算是一个复杂的过程,需要根据起重机的工作条件和荷载情况,对主梁的尺寸、材料、结构进行综合考虑和设计。

计算过程中需要注意荷载的合理估计、结构的强度和稳定性要求、材料的选择等问题。

桥式起重机设计手册

桥式起重机设计手册第一章:引言桥式起重机是一种常用的重型起重设备,广泛应用于工程建设、港口、船厂和制造业等领域。

本设计手册将介绍桥式起重机的基本原理、设计要点和运行注意事项,旨在帮助工程师和技术人员更好地理解和应用桥式起重机。

第二章:桥式起重机的基本原理1. 结构组成:介绍桥式起重机的主要结构组成,包括主梁、支撑梁、起升机构、运行机构等,以及它们的功能和相互作用。

2. 工作原理:详细阐述桥式起重机的工作原理,包括起重机构的工作过程、传动原理和控制系统等。

第三章:桥式起重机的设计要点1. 荷载计算:介绍桥式起重机的荷载计算方法,包括静载荷、动载荷、风载荷等,以及相关的安全系数和设计标准。

2. 结构设计:详细说明桥式起重机各个部件的结构设计要点,包括轮压计算、主梁设计、支撑梁设计等。

3. 电气设计:介绍桥式起重机的电气设计要点,包括起重机的供电方式、控制系统设计、安全保护装置等。

第四章:桥式起重机的安装与调试1. 安装要点:指导桥式起重机的安装顺序、安装方法和注意事项,确保安装质量和安全性。

2. 调试方法:介绍桥式起重机的调试流程,包括机械调试、电气调试和整机调试等,确保起重机运行正常。

第五章:桥式起重机的运行与维护1. 运行注意事项:详细介绍桥式起重机的操作规程、运行注意事项和安全操作规范,确保起重机操作安全。

2. 维护保养:指导桥式起重机的日常维护保养工作,包括润滑保养、检查维修和故障排除等。

第六章:桥式起重机的应用和发展趋势1. 应用领域:介绍桥式起重机的应用领域和典型工程案例,包括桥梁施工、船舶制造、汽车装配等。

2. 发展趋势:展望桥式起重机的发展趋势,介绍新技术、新材料和智能化发展方向。

结语桥式起重机作为一种重要的起重设备,在工程建设和制造业领域发挥着重要作用。

希望通过本设计手册的介绍,能够让读者更好地掌握桥式起重机的设计、安装和运行技术,为相关工程的顺利进行提供参考和指导。

t-桥式起重机设计计算书

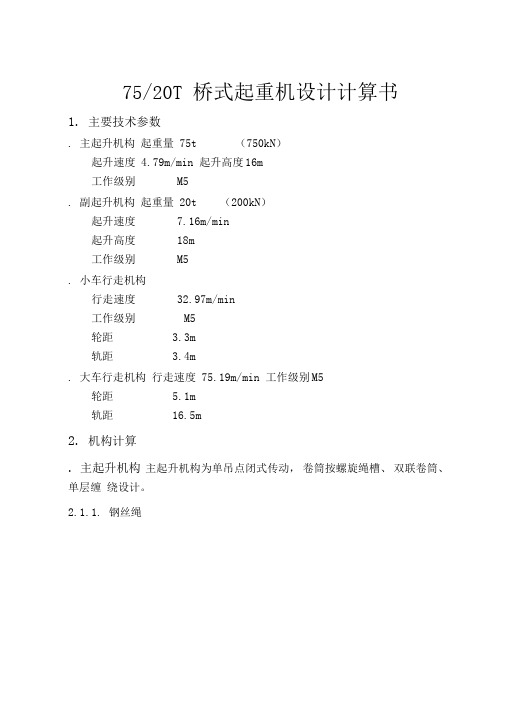

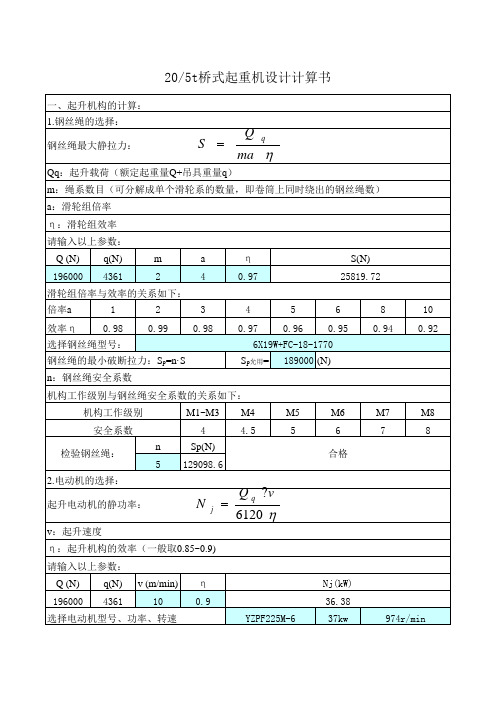

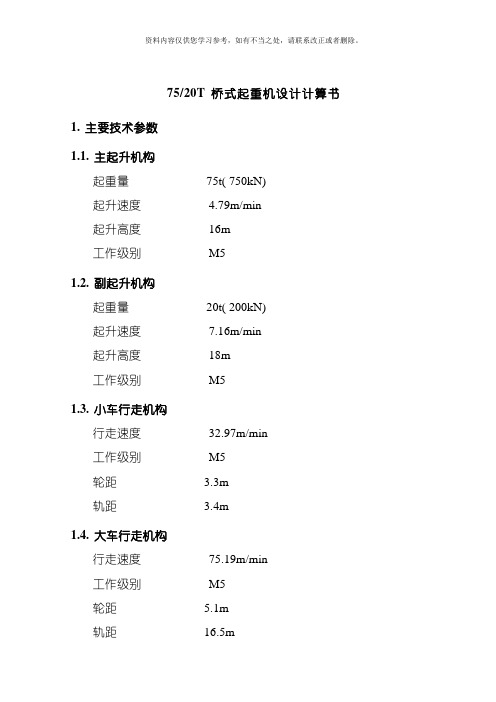

75/20T 桥式起重机设计计算书1.主要技术参数. 主起升机构起重量75t (750kN)起升速度4.79m/min 起升高度16m工作级别M5. 副起升机构起重量20t (200kN)起升速度7.16m/min起升高度18m工作级别M5. 小车行走机构行走速度32.97m/min工作级别M5轮距 3.3m轨距 3.4m. 大车行走机构行走速度75.19m/min 工作级别M5轮距 5.1m轨距16.5m2.机构计算. 主起升机构主起升机构为单吊点闭式传动,卷筒按螺旋绳槽、双联卷筒、单层缠绕设计。

2.1.1. 钢丝绳A.钢丝绳最大拉力S max :错误!错误!= 78868 N式中,Q ――额定起升载荷,Q = 750000 N ;进入卷筒的钢丝绳分支数,对于双联卷筒,a = 2 ; 滑轮组倍率,q 二5 ;n h ------- 滑轮组效率,n h =。

B.钢丝绳最小直径d min :d min = C Sax = x - 78868 = 28.08 mm式中,C ――钢丝绳选择系数,C =;钢丝绳型号为:6X 19W+FQ8-170-I - 光-右交 GB1102-74 2.1.2.卷筒尺寸与转速A. 卷筒直径卷筒最小直径 D min >( e-1)d=17 x 28=476mm式中,e ——筒绳直径比,e = 20 ;取D 0=800m (卷筒名义直径),一 、 800实际直径倍数e s = ~28 = > 18,满足。

B. 卷筒长度绳槽节距p = 32mm,绳槽半径r=15+0.2mm 绳槽顶峰高h= 10.5mm 。

单边固定圈数:n gd = 3圈;单边安全圈数:n aq =圈;单边工作圈数: 按 6X 19W+FQ8-170-I (钢丝绳公称抗拉强度), 钢丝绳实际安全系数:-光-右交型钢丝绳,d = 28mm b = 1700MPa 钢丝破断拉力总和S 0= 492500N , c.钢丝绳选择n 二 S 0S max,通过。

《起重机设计》word版

一、起升机构1.1、桥式起重机起升机构设计参数1.2、起升机构布置和吊钩组设计1.3、部件选择与安装1.3.1、钢丝绳设计参数桥架形式双梁箱型额定起重量(吨)25起升高度(米) 10跨距28工作级别A4运行结构大车JC 40%大车速度 1.6小车速度0.63起升速度0.043按照构造宜紧凑的原则,决定采用下图的传动方案:主起升机构简图该方案采用平行轴式布置方案,即卷筒轴线、电动机的轴线以及高速浮动轴、减速器的输入、输出轴之间都是平行的。

桥式起重机上的双联滑轮组采用双联滑轮组,钢丝绳的最大静拉力[9]:3197.4517498.0196.03225500012S21max=⨯⨯⨯=⋅=⋅⋅⋅⋅⋅⋅ηηηzmQ(N)maxS=4517.3197N的传动方案3.5 选择车轮与轨道,并验算其强度图3-1 大车运行机构1—电动机;2—制动器;3—高速浮动轴;4—联轴器;5—减速器;6—联轴器;7低速浮动轴;8—联轴器;9—车轮3.5 选择车轮与轨道,并验算其强度根据重量分布计算大车的最大轮压和最小轮压图3-2 轮压计算图满载时的最大轮压:maxP=LeLQ-•++2Gxc4Gxc-G=1821828.9255.2548.925-26.1375-•++=19.603 t 空载时最大轮压:maxP'=LeL-•+2Gxc4Gxc-G=1821828.92548.925-26.137-•+=8.2698 t空载时最小轮压:m inP'=Le•+2Gxc4Gxc-G=18228.92548.925-26.137•+=4.7990t 式中的e为主钩中心线离端梁的中心线的最小距离。

载荷率:Q/G=25.5/26.137=0.976。

桥式起重机设计计算讲义

一、通用桥式起重机箱形主梁强度计算(双梁小车型)1、受力分析作为室内用通用桥式起重机钢结构将承受常规载荷G P 、Q P 和H P 三种基本载荷和偶然载荷S P ,因此为载荷组合Ⅱ。

其主梁上将作用有G P 、Q P 、H P 载荷。

主梁跨中截面承受弯曲应力最大,为受弯危险截面;主梁跨端承受剪力最大,为剪切危险截面。

当主梁为偏轨箱形梁时,主梁跨中截面除了要计算整体垂直与水平弯曲强度计算、局部弯曲强度计算外,还要计算扭转剪切强度,弯曲强度与剪切强度需进行折算。

2、主梁断面几何特性计算上下翼缘板不等厚,采用平行轴原理计算组合截面的几何特性。

图2-4注:此箱形截面垂直形心轴为y-y 形心线,为对称形心线。

因上下翼缘板厚不等,应以x ’— x ’为参考形心线,利用平行轴原理求水平形心线x —x 位置c y 。

① 断面形状如图2-4所示,尺寸如图所示的H 、1h 、2h 、B 、b 、0b 等。

② 3212F F F F ++=∑ [11Bh F =,02bh F =,23Bh F =] ③ Fr q ∑= (m kg /)④ 321232021122.)21(2)2(F F F h F h h F h H F Fy F y ii c +++++-=∑⋅∑=(cm ) ⑤ 223322323212113112212)(212y F Bh y F h h H b y F Bh J x ⋅++⋅+--+⋅+= (4cm )⑥ 202032231)22(21221212bb F h b B h B h J y ++++= (4cm ) ⑦c X X y J W /=和c X y H J -/(3cm ) ⑧ 2BJ W yy =(3cm ) 3、许用应力为 ][σ和 ][τ。

4、受力简图1P 与2P 为起重小车作用在一根主梁上的两个车轮轮压,由Q P 和小车自重分配到各车轮的作用力为轮压。

如P P P 21==时,可认为P 等于Q P 和小车自重之和的四分之一。

桥式起重机设计计算书

目录目录 01.前言 (1)2.技术参数 (1)3.起重小车的计算 (3)3.1主起升的计算 (3)3.2副起升机构的计算 (10)3.3小车运行机构的计算 (12)4.主梁的计算 (19)4.1主梁断面的几何特性 (19)4.2主梁载荷的计算 (20)4.3主梁跨中法向应力 (25)4.4跨中主梁腹板的剪应力 (25)4.5刚度计算 (26)5.端梁的计算 (27)5.1端梁的支承反力和弯矩的计算: (27)5.2端梁断面尺寸及几何特征 (32)5.3端梁的强度计算 (33)6.大车运行机构的计算 (33)6.1主要参数: (33)6.2轮压计算 (34)6.3电动机的选择 (35)7.参考文献 (37)1.前言本机是通用桥式起重机,工作级别为A7,用于繁忙使用的车间等工作场合。

其整体结构借鉴了相同额定起重量、相同跨度但不同工作级别的吊钩桥式起重机。

依照19833811/-T GB 和199314405/-T GB 的有关规定,进行钢结构的设计和部件的选用。

2.技术参数起重量 :主钩起重量:50t副钩起重量:10t跨度:22.5m起升高度:主起升主H =12m副起升副H =16m工作级别:主起升;M7副起升:M6小车运行:M6大车运行:M7工作速度:主起升主V =12.3m/min副起升副V =13.4m/min小车运行小V =48.1m/min大车运行大V =98m/min小车轨距:2.5m大车走轮4支,1/2驱动主梁的许用应力第一类载荷组合:2/1567cm kg I =σ第三类载荷组合:2/1760cm kg III =σ主梁的许用下挠度对于工作级别为A7的桥式起重机,主梁在满载时,跨中的许用 下挠值为:cm L f 25.2100022501000==≤ 钢丝绳安全系数绳N ---对重级工作类型取7电动机起动时间s t s 21≤≤起电动机制动时间s t 2≤制3.起重小车的计算(机构的布置见小车布置图)1.小车架2.副起升3.主起升4.小车运行图13.1主起升的计算起重量Q=50t 50t吊钩组重G=1420kg3.1.1 钢丝绳的选择根据起重机的起重量,选择双联起升机构,滑轮倍率m=5.1)钢丝绳的最大静拉力:组ηm G Q S 2max += 式中:m ax S --钢丝绳受的最大静拉力;组η--滑轮组效率,取0.95;Q 、N ,m 意义同上。

桥式起重机计算说明书(完成)

摘要此设计是对室内桥式起重机—开式传动提升型结构选型与计算的设计。

桥式起重机用来提升和平移物体。

桥式起重机主要由起升机构、小车运行机构、小车架和一些安全防护措施组成,桥架横跨车间两侧的轨道上,小车在桥架横梁上的轨道上沿着横梁运动,吊钩可到达车间的每一个角落,实现物体的提升和平移。

桥式起重机,具有适应范围广,提升重量范围大,操作简单,安装拆卸方便等优点,广泛用于工厂生产和港口物流搬运中。

随着机械行业和现代物流业的发展,人们对起重机的要求也越来越高,这就对起重机的设计提出了更高的要求,起重机能否顺利有效的运行,取决于它的各个主要部分的好坏及其性能稳定性的高低,所以说桥式起重机的优化设计意义深远。

该桥式起重机的起重量为10吨,跨度为13米,起升高度为12米,起升速度为8米/分,小车运行速度为30米/分,桥架横梁运行速度为80米/分。

机械部分主要由小车架、卷筒、吊钩、桥架横梁和操纵室等构成。

桥式起重机可实现升降、平移两种工作模式,本设计中根据起重量、起升速度和运行速度计算出电机功率、减速器、卷筒及各联轴器型号,并以此依据来选型,综合考虑多方面的因素,根据桥式起重机工作环境设计了起重机的安全保护措施,例如:在起重机的起动和运行过程中首先考虑到对制动的保护;以及对运动位置的限位保护等;同时各个系统有相应的安全保护措施来保证起重机安全可靠运行。

关键词:起重机;桥式起重机;小车;卷筒AbstractThis is designed for indoor bridge crane - open-drive upgrade structure selection and calculation of the design. Bridge crane used to upgrade and translation objects.From the main bridge crane lifting bodies, car running, trailers and some small measure of security, across the bridge on both sides of the Workshop on track, the car in the bridge beams on the track of movement along the beams, Hook can reach every corner of the workshop, to achieve the objects and enhance pan. Bridge crane, to a wide range of upgrading the weight of the large, simple, easy to install demolition of the advantages of widely used in factory production and handling in the port logistics. With the machinery industry and the development of modern logistics industry, one of the cranes rising demand, which the design of the crane has put forward higher requirements, the crane can smooth and effective operation, it depends on the major part of the Good or bad performance and the level of stability, so that optimal design of the bridge crane far-reaching significance.The bridge crane from the weight of 10 tons, have a span of 13meters, up from the height of 12 meters, lifting speed of 8 m / min, the car running at 30 m / min, the bridge beams running at 80 m / min. Some of the major machinery from small trailers, reel, hook, bridge beams and manipulation, such as a room.Bridge crane movements can be realized, the translation work of the two models, in accordance with the design from weight lifting and running speed to the velocity of the electrical power, reducer, reel and coupling models, and as a basis for selection, Considered various factors, the working environment under the bridge crane designed crane safety protection measures, such as: cranes in the process of starting and running to first consider the protection of the brake, and the location of the movement limit protection At the same time the system has the appropriate security measures to ensure safe and reliable operation of a crane.KeyWords:Crane, bridge, crane ,car roll目录摘要 (I)Abstract (II)1 绪论 (1)2 小车起升机构计算 (3)2.1确定起升机构传动方案,选择滑轮组和吊钩组 (3)2.2 选择钢丝绳 (3)2.3 确定滑轮主要尺寸 (4)2.4 确定卷筒尺寸并验算强度 (4)2.5 选择电动机 (6)2.6验算电动机发热条件 (6)2.7选择减速器 (6)2.8 验算起升速度和实际所需功率 (7)2.9校核减速器输出轴强度 (7)2.10选择制动器 (8)2.11选择联轴器 (8)2.12验算起动时间 (9)2.13 验算制动时间 (9)2.14高速浮动轴计算 (10)3 小车运行机构计算 (12)3.1确定机构传动方案 (12)3.2 选择车轮与轨道并验算其强度 (12)3.3 运行阻力计算 (13)3.4 选电动机 (14)3.5 验算电动机发热条件 (14)3.6 选择减速器 (15)3.7 验算运行速度和实际所需功率 (15)3.8 验算起动时间 (15)3.9 按起动工况校核减速器功率 (16)3.10 验算起动不打滑条件 (17)3.11 选择制动器 (17)3.12 选择高速轴联轴器及制动轮 (18)3.13 选择低速轴联轴器 (19)3.14 验算低速浮动轴强度 (19)4 大车运行机构计算 (21)4.1确定传动机构方案 (21)4.2选择车轮与轨道,并验算其强度 (21)4.3 运行阻力计算 (22)4.4 选择电动机 (23)4.5 验算电动机发热条件 (24)4.6 选择减速器 (24)4.7 验算运行速度和实际所需功率 (24)4.8 验算起动时间 (25)4.9 起动工况下校核减速器功率 (25)4.10 验算起动不打滑条件 (26)4.11 选择制动器 (27)4.12 选择联轴器 (28)4.13 算低速浮动轴强度 (29)5 卷筒部件计算 (31)5.1卷筒心轴计算 (31)5.2 选择轴承 (32)5.3 绳端固定装置计算 (34)6 吊钩装置的计算 (36)6.1确定吊钩装置构造方案 (36)6.2 选择并验算吊钩 (36)6.3 确定吊钩螺母尺寸 (38)6.4 止推轴承的选择 (38)6.5 吊钩横轴的计算 (39)6.6 滑轮轴的计算 (40)6.7 拉板的强度验算 (40)6.8 滑轮轴承的选择 (42)结论 (43)参考文献 (44)致谢 (45)1 绪论桥式起重机是桥架在高架轨道上运行的一种桥架型起重机,又称天车。

通用桥式起重机计算书

通用桥式起重机计算书(QD20/5t-17.5m)编制:批准:中国起重机械计算书2006年9月12日第一部分主梁设计计算一、主梁设计计算1、主要参数:起重量Q=20/5t 工作级别A5跨度LK=17.5m小车总重Gxc=7598t ρ2、主梁截面形状尺寸:上盖板δ=10mm 材料Q235-B下盖板δ=10mm 材料Q235-B腹板δ1=10mm 材料Q235-B腹板δ2=10mm 材料Q235-B腹板间距b=440mm腹板高h0=1100mm3、主梁截面性质:(1)主梁截面面积S=500*10*2+1100*6*2=23200mm2(2)半个桥架的质量:设加筋肋系数K=1.1Gqj=K*ρ*S*Lk=1.1*7.85*10-6*23200*17500=3506kg(3)主梁均布载荷集度q=3506/17500=0.2.kg/mm(4)主梁形心位置的确定X0=226mmY0=560mmXmax=560mmYmax=226mm(5)主梁截面惯性矩的确定对于X轴Ix=(500*103/12+500*10*5052)*2+(6*10003/12)*2=0.44×1010mm4对于Y轴Iy=(10*5003/12)*2+(1000*63/12+1000*6*2232)*2=8.04×108mm4(6)主梁截面对X轴Y轴的抗弯模数对于X轴Wxmin=Ix/Xmax=0.44×1010/560=7.86×106mm3对于Y轴Wymin=Iy/Ymax=8.04×108/226=3.56×106mm34、作用于主梁上的载荷及内力计算Ⅰ:按载荷组合IIa计算桥架重量Gqj=1.0×Gqj=3506kg小车重量Gxc=1.0×Gxc=7598kg起升载荷Qq=ΨII×Qq=1.25×(20000+468)=25585kg ΨII取1.2(水平惯性载荷Pgy不考虑)(1)小车轮压的计算Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)=8438kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=7956kg(2)当四轮小车作用于桥架时,主梁最大的弯距截面处距A点的距离:X=[p1+p2(1-Bx/Lk)+qLk]/[2×(p1+p2)/ Lk+q] (代入相应数值)(3)由垂直载荷在主梁上产生的最大弯矩为:M c max=[p1+p2(1-Bx/Lk)+qLk]2/[2×(p1+p2)/ Lk+q]+Mg(代入相应数值) =1.004×108 kg.mmMg=RaX----有固定集中静载荷(操纵室Gc、运行机构Gy、电气设备Gd)在主梁应力最大截面处产生的弯距:Mg=RaX=3.1×107kg.mmRa-----由操纵室、运行机构、电气设备的重量产生的支反力Gc=1500kg L1=2100mmGc=1204kg L1=800mmGc=1771kg L1=5000mmRa=[ Gc×(Lk-L1)+Gy×Lk+Gd×Lk/2]/ Lk(代入相应数值)=3789kg(4)当p1作用于A点处时,A端最大切力:Vamax=p1+p2(1-Bx/Lk)+Ra (代入相应数值)=22506.97kgⅡ: 按载荷组合IIb计算桥架重量Gqj=KII×Gqj=3856.6kg小车重量Gxc=KII×Gxc=8358kg起升载荷Qq=KII ×Qq= 22515kg KII取1.1(水平惯性载荷Pgy按Pgy max考虑)(1) 小车轮压的计算Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)=7844kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=7419kg(2)当四轮小车作用于桥架时,主梁的最大弯距截面处距A点的距离:X=[p1+p2(1-Bx/Lk)+qLk]/[2×(p1+p2)/ Lk+q] (代入相应数值)=8275mm(3) 由垂直载荷在主梁上产生的最大弯矩为:M c max=[p1+p2(1-Bx/Lk)+qLk]2/[2×(p1+p2)/ Lk+q]+Mg(代入相应数值) =1.01×108kg.mmMg=RaX----有固定集中静载荷(操纵室Gc、运行机构Gy、电气设备Gd)在主梁应力最大截面处产生的弯距:Mg=RaX=3.45×107kg.mmRa-----由操纵室、运行机构、电气设备的重量产生的支反力Gc=1500kg L1=2100mmGc=1204kg L1=800mmGc=1771kg L1=5000mmRa=[ Gc×(Lk-L1)+Gy×Lk+Gd×Lk/2]/ Lk(代入相应数值)=3789kg考虑冲击系数影响Ra= KII×Ra=1.1×3789=4167.9kg(3) 桥架运行产生的水平惯性载荷在两主梁上平均分布,当正常制动时作用在每根主梁上的弯距为;M s=0.8×M c max×aqj/g (代入相应数值)=0.8×1.01×108×0.2/9.8=1.65×106kg.mm当猛烈制动时M s将增加一倍M s max=2*M s=3.3×106kg.mm5、主梁强度效核对本起重机主梁均按Ⅱ类载荷进行强度计算.Q235-B设计许用应力 [ a ]II=1600kg/cm2剪切许用应力 [ r ]II=900kg/cm2挤压许用应力 [ajy]II=1700kg/cm2(1)按载荷组合IIa计算IIa amax=M c max/Wxmin (代入相应数值)=1.004×108/7.861×106=12.77kg/mm2=1378kg/cm2 < [a]当p1作用于A点处时跨端腹板剪应力r最大r=Vmax/0.7hlf=22506.97/0.7×6×(650-20)×2=4.253 kg/mm2=425.3 kg/mm2 < [r]强度校核通过.6、主梁的刚度校核(1)主梁静刚度计算Fmax=p1×Lk3[1+a(1-6β2)]÷48Eix≤[f] 其中a=p2/p1<1=6745/7131=0.946Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)Qq=20468kg Gxc=7598kg=7131kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=6745kgβ=Bx/ Lk=2600/17500=0.1486Bx----小车轮距[f]=1/1000Lk=17.5mmf=7131×175003×[1+0.946×(1-6×0.14862)]÷[48×2.1×104×0.44×1010] =15.69mm < [f]主梁静刚度通过二、起升机构计算1、主起升机构计算(1)主要参数工作级别 M5起升载荷 Qq=20000+468=20468kg (吊钩重量 q=468kg)滑轮倍率 a=4起升速度 V=9.12m/min(2)选用钢丝绳型号钢丝绳所受拉力 S=Qq/2a*Л=20468/2*4*0.97=2637.6kgЛ=0.97钢丝绳破断拉力SpSp≥ns×s=6×2637.6=15825.6kgNs=6Sp=0.85*soSo=18618.4kg结果:选钢丝绳型号6W(19)-17.5-155-Ⅰ钢丝绳破断拉力So=19850Kg钢丝绳直径 ds=17.5mm卷筒计算直径 Dj=el*ds=25×17.5=437.5mmel=25取标准卷筒系列 Dj=500mm Djs=500+17.5=517.5mm起升速度(3)电动机的选择按静功率初选电动机Nj=Qq*v/6120*Л=20468×9.12/6120×0.9=33.89kwЛ=0.9电动机额定功率 Ne≥kg*Nj (考虑惯性力的影响kg=0.7)=0.7×33.89=23.72kw选用电机型号:YZR225M-8(25%)电机额定功率:Ne=26kw电机转速: nz=708rpm(4)减速机的选择计算减速机速比:i=3.14*nz*Djs/a*v=40.17取标准速比i=40.17v1= nz*3.14* Djs/a*i=9.13△ =[( v1-v)/v]*100%=0.1%<10%起升速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.05×26=27.3kwΨhs=1.05强度校核按输出扭矩Tmax=S×Djs=2637.6×0.5175=1318.8kg.m(考虑动力系数的影响ΨII=1.45)(考虑动力系数的影响ΨII=1.45)Tmax=1912.3kg.m最大径向力校核强度Rmax=(2s+Njt)/2=3202.5kg(考虑动力系数的影响ΨII=1.45)Rmax=4644kg减速机型号:ZQ650 速比:40.17(I=40.17时减速机容许输入功率29kw输出轴容许最大扭矩5950kgm最大径向载荷9250kg)验算合格(5)制动器的选择支持载荷所需的制动力矩MzMz=ns*Qq*Djs*Л/2a*i=1.75×20468×0.5175×0.9/(2×4×31.5)=66.2kg.m=662N.m≤Mez(Mez取1600N.m)Ns=1.75 Л=0.9Mez----制动器额定制动力矩制动器型号:YWZ-400 制动力矩:1×1600 N.m(6)卷筒计算Dj=500mm=0.5mDjs=517.5mm=0.5175m查取绳槽节距P=20mmDn=456mmδ=(Dj-Dn)/2=22mm起升高度H=16m安全圈数L1=n*P=40mm(安全圈数n不小于2,取2)固定钢丝绳2L2=2*3*P=120mm=120mm光滑面L光滑螺旋槽部分2L0=2a*H*P/3.14*Djs=1575卷筒长度L=2L0+L1+2L2+L光滑=1575+40+120+120=1855mm考虑两端留有一定的退刀余量取L=2000mm卷筒压应力验算σy=ξ*ΨII*S/δ*P(1-δ/Dj)=1.0×1.45×2637.6/22×20×(1-10/500) =9.05kg/mm2<[σy]ξ=1.0Ψ=1.45σy=75kg/ mm2[σy]= σy/5=15 kg/ mm2卷筒壁抗压强度验算合格L=2000>3D=1500故需验算弯曲的影响σ1=Mw/W+{[σy]/ [σy]}*σy1=ΨII*S*[(L-L)/2]/[0.1(Dj4-Dn4)/Dj]光滑+[(σb/5)/ (σb/5)]*[ ξ*ΨII*S/δ*P*(1-δ/Dj)]=3.95 kg/ mm2<[σ1]σb=25 kg/ mm2[σ1]= σb/5=5 kg/ mm2卷筒受合成拉应力验算合格2、参照主起升的计算过程副起升机构计算副起升机构(1) 主要参数工作级别 M5起升载荷 Qq=5000+102=5102kg (吊钩重量 q=102kg) 滑轮倍率 a=2起升速度 V=19.7m/min(2) 选用钢丝绳型号钢丝绳所受拉力 S=Qq/2a*Л=5102/2*2*0.99=1288.4kgЛ=0.99钢丝绳破断拉力SpSp≥ns×s=5.5×1288.4=7086kgNs=5.5Sp=0.85*soSo=8336.7.4kg结果:选钢丝绳型号6W(19)-13.5-155-Ⅰ钢丝绳破断拉力So=11500Kg钢丝绳直径 ds=13.5mm卷筒计算直径 Dj=el*ds=25×13.5=337.5mmel=25取标准卷筒系列 Dj=400mm Djs=400+13.5=413.5mm(3)电动机的选择按静功率初选电动机Nj=Qq*v/6120*Л=5102×19.7/6120×0.9=18.24kwЛ=0.9电动机额定功率 Ne≥kg*Nj (考虑惯性力的影响kg=0.8)=0.8×18.24=14.6kw选用电机型号:YZR180L-6(25%)电机额定功率:Ne=17kw电机转速: nz=946rpm(4)减速机的选择计算减速机速比:i=3.14*nz*Djs/a*v=31.53取标准速比i=31.5v1= nz*3.14* Djs/a*i=9.13△ =[( v1-v)/v]*100%=0.1%<10%起升速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.05×26=27.3kwΨhs=1.05强度校核按输出扭矩Tmax=S×Djs=2637.6×0.5175=1318.8kg.m(考虑动力系数的影响ΨII=1.45)(考虑动力系数的影响ΨII=1.45)Tmax=1912.3kg.m最大径向力校核强度Rmax=(2s+Njt)/2=3202.5kg(考虑动力系数的影响ΨII=1.45)Rmax=4644kg减速机型号:ZQ500 速比:31.5(I=31.5时减速机容许输入功率29kw输出轴容许最大扭矩5950kgm最大径向载荷9250kg)验算合格(5)制动器的选择支持载荷所需的制动力矩MzMz=ns*Qq*Djs*Л/2a*i=1.75×5102×0.5175×0.9/(2×4×31.5)=21.2kg.m=212N.m≤Mez(Mez取800N.m)Ns=1.75 Л=0.9Mez----制动器额定制动力矩制动器型号:YWZ-200 制动力矩:1×800 N.m三、小车运行机构计算(1)主要参数起升载荷Qq=20468kg小车自重G=7598kg车轮直径D=35cm轴承直径d=10cm电机数目m=1运行速度V=44.2m/min(2)阻力的计算摩擦阻力Pm max=(Qq+G)×(2u+df)/D×Kf (代入相应数值)=384.9kgKf=1.6 Kp=0.002 u=0.05 f=0.02 d=10 D=35Pm max=(2u+df)/D=240.6kg坡度阻力Pp=(Qq+G)×Kp (代入相应数值)=56.1kgKp=0.002Pj=Pm max+Pp=441kg(3)满载运行时电机静功率Nj=Pj*v/6120*Л=441×44.2/6120×0.9=3.54kw由于起动加速过程惯性力的影响,电动机的应选功率为:N=Kg*Nj=1.1×3.54=3.89kw(Kg=1.1)-6 (25%)选用电动机型号:YZR132M2电机额定功率Ne=4kw电机转速 nz=900ypm(4)减速机的计算速比计算:i=3.14*nz*D/v=22.38取标准速比i=22.4v1= nz*3.14* D/i=44.16rpm△ =[( v1-v)/v]*100%=0.1%<10%运行速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.4ξ×4=5.26kwG/(G+Qq)=7598/(7598+20648)=0.27<0.3查取修正系数ξ=0.94按强度计算减速机输出轴上的最大扭矩Mmax=Ψhs*Me25*i*Л=2.3×975×4/900×22.4×0.9=200.9kgm选用减速机型号:ZSC-400 速比:22.4(i=22.4时减速机容许输入功率2.8kw)验算合格(5)制动器的选择所选制动器应使起重机在满载、下坡情况下停车所需制动力矩Mz=Ms+1/tz[1.2*GD*n*m/375+0.975(Qq+G)v2/n]Ms=pjs*D*Л/2i=-184.5×0.35×0.9/(2×22.4)=-1.297kgPjs=Pp-Pm min=-184.5kgGD2=0.28kgm2 v=0.74m/sec n=900 tz取5secMz=-1.297+3.13=1.84kgm=18.4n.m选用一台制动器选用制动器型号:YWZ-200/25 制动力矩:200N.m三、大车运行机构计算机构按跨度分为两种,跨度≤22.5m为第一种,≥22.5m为第二种.参数按≥22.5m时取(1)主要参数起升载荷Qq=20468kg小车自重G=40329kg车轮直径D=60cm轴承直径d=10cm电机数目m=2运行速度V=75.27m/min(2)阻力的计算摩擦阻力Pm max=(Qq+G)×(2u+df)/D×Kf (代入相应数值)=547.2kgKf=1.5 u=0.08 f=0.02Pm max=(2u+df)/D=364.8kg坡度阻力Pp=(Qq+G)×Kp (代入相应数值)=60.8kgKp=0.001Pj=Pm max+Pp=608kg(3)满载运行时一个电机静功率Nj=Pj*v/6120*Л=4.15kw由于起动加速过程惯性力的影响,一个电动机的应选功率为:N=Kg*Nj=1.5×4.15=6.23kw (Kg=1.5)选用电动机型号:YZR160M-6 (25%)1电机额定功率Ne=6.3kw电机转速 nz=921ypm(4)减速机的计算速比计算:i=3.14*nz*D/v=23.05v1= nz*3.14* D/i=75.28rpm△ =[( v1-v)/v]*100%=0.1%<10%运行速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.4ξ×6.3=10.32kwG/(G+Qq)=40329/(40329+20648)=0.66查取修正系数ξ=1.17按强度计算减速机输出轴上的最大扭矩Mmax=Ψhs*Me25*i*Л=2.3×975×6.3/921×23.05×0.9=318.2kgm选用减速机型号:ZQ-350 速比:23.05(i=23.05时减速机容许输入功率7.2kw)验算合格(5)制动器的选择所选制动器应使起重机在满载、下坡情况下停车所需制动力矩Mz=Ms+1/tz[1.2*GD*n*m/375+0.975(Qq+G)v2/n]Ms=pjs*D*Л/2i=-304×0.6/(2×23.05)=-3.56kgPjs=Pp-Pm min=-304kgGD2=0.48kgm2 v=1.25m/sec n=921 tz取5secMz=-3.56+18.8=15.2kgm=152n.m选用一台制动器选用制动器型号:YWZ-200 制动力矩:2×200N.m。

桥式起重机设计手册

桥式起重机设计手册第一章:桥式起重机概述桥式起重机是一种用于提升、移动、装卸重物的重型机械设备,广泛应用于工厂、码头、仓库等场所。

它由主梁、端梁、大车、小车、起升机构、行走机构等部分组成,能够灵活、高效地完成各种吊装作业。

本设计手册旨在介绍桥式起重机的设计原理、结构、安全规范等内容,提供设计师和使用者相关的参考指南。

第二章:桥式起重机的设计原理1. 载荷计算:根据起重物的重量和吊装点的位置,计算出桥式起重机的额定载荷和工作范围。

2. 结构设计:包括主梁、端梁、大车、小车等部分的结构设计,确保机械强度和稳定性。

3. 运动传动:设计大车、小车的运动传动系统,包括电机、减速机、齿轮、轮轴等部件的选择和布置。

4. 吊钩设计:根据起重物的特点和要求,设计合适的吊钩结构和配重系统。

第三章:桥式起重机的结构设计1. 主梁设计:根据起重机的载荷和跨度,选择合适的主梁型号和截面尺寸,确保主梁的强度和刚度。

2. 大车设计:包括大车横梁、轮组、电机等部分的设计,确保大车的平稳运行和高效吊装。

3. 小车设计:设计小车的结构和传动系统,满足起重机在跨度范围内的移动和定位需求。

4. 起升机构设计:设计起升机构的卷筒、绳索、钢丝绳等部分,确保起升机构的安全可靠。

第四章:桥式起重机的安全规范1. 载荷限制:根据吊装作业的需求,设立合理的最大起重量和工作范围,承重结构的安全性及稳定性。

2. 运行安全:制定桥式起重机的运行规程,包括吊装操作流程、检查维护要求、应急预案等内容。

3. 安全设施:包括限位器、安全防护装置、告警系统等的配置要求,确保各个环节的安全性。

4. 定期检查:制定桥式起重机的定期检查和维护计划,确保机械设备的长期安全运行。

第五章:桥式起重机的维护保养1. 润滑管理:对各个部件的润滑点进行规范管理,确保机械设备的正常运行和寿命延长。

2. 系统检查:定期对起重机的传动系统、电气系统、液压系统进行检查维护,排除故障和隐患。

桥式起重机设计手册

桥式起重机设计手册第一节:桥式起重机的基本原理桥式起重机是一种常用的起重设备,主要用于工业生产和建筑工地上的货物搬运。

它由桥架、起升机构、大车、小车、电气系统等部分组成,能够在立体空间内进行多方向的移动和起重作业。

下面将介绍桥式起重机的设计原理和关键要点。

1. 结构设计桥式起重机的主要结构包括桥架、大车、小车和起升机构。

桥架是整个起重机的主体支架,承载着各种工况下的荷载。

大车和小车是起重机的移动部分,它们分别安装在桥架上,能够实现横向和纵向的移动。

起升机构负责货物的垂直提升和下降,通常由电动葫芦或链条组成。

2. 力学原理在设计桥式起重机时,需要考虑各个部件的受力及其承载能力。

桥架的强度和刚度是设计的核心,必须满足各种工况下的荷载要求,同时保证结构的安全可靠。

大车和小车的移动轨道应考虑承载能力和运动稳定性,避免发生失稳或脱轨的情况。

起升机构的提升速度和载荷能力需要根据实际工况进行合理选择。

3. 控制系统桥式起重机的控制系统通常由电气系统和操纵系统组成。

电气系统包括主要电机、传动装置、限位开关等,负责起重机运行的动力和控制。

操纵系统则是操作工人控制起重机进行各种动作的设备,通常包括操纵台、遥控器等。

第二节:桥式起重机的设计要点1. 荷载计算在设计桥式起重机时,首先需要明确货物的重量和尺寸,根据实际工况计算起重机的额定荷载。

同时需要考虑吊钩的工作级别和使用频率,确保起重机能够安全可靠地进行吊装工作。

2. 结构材料桥式起重机的主要材料通常为钢材,其优点是强度高、韧性好、易于加工和焊接,适合承载大荷载。

在选择材料时需要考虑环境腐蚀、温度变化和外部载荷等因素,保证结构的稳定和耐久。

3. 安全保护桥式起重机的安全保护是设计的重中之重,必须考虑各种可能的安全事故并采取相应的措施。

例如设置限位开关、安全防护装置、过载保护等,确保一旦出现异常情况能够及时停机并报警。

4. 维护保养桥式起重机的使用寿命和性能靠维护保养来保证,设计时需要考虑设备的易维护性。

桥式起重机课程设计

第1章 主起升机构计算1.1 确定传动方案,选择滑轮组和吊钩组按照构造宜紧凑的原则,决定采用下图的传动方案。

如图1所示,采用了双联滑轮组.按Q=32t ,表8-2查取滑轮组倍率h i =4,因而承载绳分支数为 Z=2h i =8。

0G 吊具自重载荷。

得其自重为:G=2.0%⨯q P =0.02⨯320=6.4kN图1 主起升机构简图1.2 选择钢丝绳若滑轮组采用滚动轴承,h i =4,查表得滑轮组效率h h =0.97。

钢丝绳所受最大拉力kN i Q G S h4297.0424.63202hh0max =⨯⨯+=⨯+=按下式计算钢丝绳直径 d=c ⨯max S =0.096⨯42=19.7mmc: 选择系数,单位mm/N ,用钢丝绳b σ=1850N/mm ²,据M5及b σ查表得c 值为0.096。

选不松散瓦林吞型钢丝绳直径d=20mm , 其标记为6W(19)-20-185-I-光-右顺(GB1102-74)。

1.3 确定卷筒尺寸,转速及滑轮直径卷筒和滑轮的最小卷绕直径0D : m i n 0D ≥h ⨯d式中h 表示与机构工作级别和钢丝绳结构的有关系数; 查表得:筒1h =18;滑轮2h =20;筒最小卷绕直径min 0D =1h ⨯d=18⨯20=360; 轮最小卷绕直径min 0D =2h ⨯d=20⨯20=400。

考虑起升机构布置卷筒总长度不宜太长,轮直径和卷筒直径一致取D=650㎜。

卷筒长度303210]3)[(2)(2l t t t n D Hml l l L L ++++=+++=π=1946.8mm 。

式中0L :筒上有绳槽长度,tn D HmL )(00+=π,中安全圈n=2,起升高度H=16m ,槽节矩t=23mm ,绕直径0D =670mm ;1l :定绳尾所需长度,取1l =3⨯23=69mm ; 2l :筒两端空余长度,取2l =t=23mm ;3l :筒中间无槽长度,根据滑轮组中心间距=150,3l =1761mm 。

桥式起重机设计计算书1

Fm(N) 5391.32

Fj(N) 6003.97

电动机静功率: v:大车运行速度

P

j

=

F jv nh

n:大车运行机构电动机数 η :机械传动效率取 0.85 电动机的选用功率:P=Kg*Pj Kg:惯性力影响系数,参见下表 运行速度(m/min) Kg v(m/min) 80 η 0.85 Kg 2 30 1.2 n 2 60 1.6 Pj(kW) 4.71 YZPF160M-6 7.5kw 90 2 120 2.2 150 2.4 P(kW) 9.42 965r/min 180 2.6

kN) 13.37

i 39.61

减速机输出轴扭矩: 选择减速机型号 4.制动器的选择:

M = 2S ×

D 2

QJRS-D400-40

起升机构制动时所需制动力矩:

Tz = K

Qq D ami

h

K:制动器安全系数(按重要性取1.75、1.5、1.25) i:卷筒轴到制动轮之间的传动比 请输入以上参数: Qq (N) 200361 D1(m) 0.5 d(m) 0.018 K 1.75 a 4 m 2 i 39.61 YWZ5-400/E80 η 0.9 Tz(kNm) 0.52

选择制动器型号 二、小车运行机构的计算: 1.电动机的选择: 小车运行阻力: Fj=Fm+Fp 摩擦阻力: Fm=(Q+G小车)g· w G小车:小车总重 w:滚动阻力系数(取0.008~0.01) 坡度阻力: Fp=(Q+G小车)g· Kp Kp:自然坡度阻力系数 注:钢筋混凝土基础和金属梁上的轨道 0.001 碎石基础和枕木上的轨道 0.002 起重机主梁上的小车轨道 0.002 Q(N) 196000 G小车(N) 78200 w 0.0085 Kp 0.002 Fp(N) 548.4 Fm(N) 2330.7

桥式起重机大小车设计计算

起重机小车设计计算1.小车横梁设计计算P1 P2P3P41╒ 2╒ 3╒ 4╒1╘ 2╘ 3╘ 4╘图1 小车横梁尺寸图额定起重量:Q=500 000N小车横梁截面惯性矩:I1=I4=3。

96×108mm4I 2=I3=7。

32×108mm4小车横梁截面中性轴以上截面静矩:S1=S4=1.26×106mm3S 2=S3=1。

73×106mm3材料弹性模量:E=2。

1×105N/mm2y 2=y3=329mm 滑轮组倍率:m=5P=P1=P2=P3=P4=)1(m205.1-mQ=2。

1×105NM 2=M3=Pa=1。

89×108N。

mmσmax =σ2=σ3=y2M=84。

95MPa≤[σ1]=140MPaτ1=τ4=tISP.2.11=20。

9MPa≤[τI]=3][1σ=80MPaτ2=τ3=t.2.12ISP=15.47MPa≤[τI]=3][1σ=80MPa发生应力集中的截面应力:σb2=σb3=12.2t dp=13.2t dP=54。

69MPa≤[σS/4]=[235/4]=58。

75MPa刚度符合要求。

2.小车端梁设计计算图2 小车端梁尺寸图G X =20 000N GX─小车自重的1/2(t)小车端梁截面惯性矩:I1=2.1×107mm4; I2=2。

1×108mm4; I3=3.32×108mm4; I5=2。

09×108mm4; I6=9.07×106mm4y 2=174mm; y3=222mm; y5=174mm小车端梁截面静矩:S1=1。

88×105mm3; S2=8。

27×105mm3; S3=1.24×106mm3; S5=8。

27×105mm3; S6=1。

1×105mm3R 3=mQ205.1=52500NR 5=mQm2)1(05.1⨯-⨯=210 000NR 1=2XG+babR-3+bcabR--5=104 028NR 6=2XG+baR3+bcaR+5=104 972NM 2=21bR-)(23aR b-=34 699 000N.mmM3=R.a=18 725 040N.mmM 5=R6(b—a—c)=40 204 276N.mmσ2=222yIM=28.8MPa≤[σ1]=140MPaσ3=333yIM=12.5MPa≤[σ1]=140MPaσ5=555yIM=33.5MPa≤[σ1]=140MPaτ1=.t2.111ISR=29.1MPa≤[τT]=3][1σ=80MPaτ2=.t2.222ISR=2。

桥式起重机设计计算书样本

75/20T 桥式起重机设计计算书1. 主要技术参数1.1. 主起升机构起重量75t( 750kN)起升速度 4.79m/min起升高度16m工作级别M51.2. 副起升机构起重量20t( 200kN)起升速度7.16m/min起升高度18m工作级别M51.3. 小车行走机构行走速度32.97m/min工作级别M5轮距 3.3m轨距 3.4m1.4. 大车行走机构行走速度75.19m/min工作级别M5轮距 5.1m轨距16.5m2. 机构计算2.1.主起升机构主起升机构为单吊点闭式传动, 卷筒按螺旋绳槽、双联卷筒、单层缠绕设计。

2.1.1. 钢丝绳A. 钢丝绳最大拉力S max:S max = 1.02Qα q ηh=1.02×7500002×5×0.97= 78868 N式中, Q ——额定起升载荷, Q = 750000 N;α——进入卷筒的钢丝绳分支数, 对于双联卷筒, α = 2;q ——滑轮组倍率, q = 5;ηh——滑轮组效率, ηh =0.97。

B. 钢丝绳最小直径d min:d min = C S max= 0.1×78868 = 28.08 mm式中, C ——钢丝绳选择系数, C = 0.1;C. 钢丝绳选择按6×19W+FC-28-170-I -光-右交型钢丝绳, d = 28mm, σb= 1700MPa( 钢丝绳公称抗拉强度) , 钢丝破断拉力总和S0= 492500N, 钢丝绳实际安全系数:n =S0S max=49250078868= 6.24> 5, 经过。

钢丝绳型号为:6×19W+FC-28-170-I -光-右交GB1102-742.1.2. 卷筒尺寸与转速A. 卷筒直径卷筒最小直径D min≥( e-1)d=17×28=476mm, 式中, e ——筒绳直径比, e = 20;取D0=800mm( 卷筒名义直径) ,实际直径倍数e s= 80028= 28.57> 18, 满足。

300t桥式起重机设计计算书

300t桥式起重机设计计算书原始参数:跨度= 33.4起重量: 320起升高度: 221)。

截面确定,主要参数列表上翼缘板厚度δ1= 20下翼缘板厚度δ2= 20主腹板厚度δ3= 14副腹板厚度δ4= 12腹板高度H= 2650腹板内侧宽度B= 1800上翼缘板宽度B1= 2075下翼缘板宽度B2= 1920小车轨距b= 6, 小车基距= 4.385大车轴距= 6一,总体设计桥架尺寸的确定1.大车轴距B0=(1/4 ~1/6)L= 8.35~ 5.666667根据小车轨距和偏轨箱形梁宽度以及大车运行机构的设置,取BO= 6,端梁全长 6 2.主梁尺寸高度 h=(1/14~1-17)L= 2.571429~ 1.235294取腹板高 h0= 2650主梁总高度 H1= 2690主梁宽度 b=(0.4~0.5)H1= 1076~ 1345取b= 1800主梁端部变截面长d=L/8= 4.175取d= 4.173.端梁尺寸高度H2≈0.5*H1= 1345取H2= 1200考虑大车轮安装,端梁内宽b0= 540总宽B2= 900,上翼缘板厚δ1= 20,下翼缘板δ2= 20,腹板δ3= 16 二.主,端梁截面几何性质主梁: A= 148800A0= 4840710形心: x1= 852.3763x2= 1013.624y1= 1317.1875y2= 1372.8125Ix= 2968.75I1=Iy= 897.1606端梁 A= 74400Ix=I2=Iy= 5.398525E+09三.载荷1.固定载荷主梁自重载荷Fq'=k*ρ*A*g= 16042.41072填充系数k取k=1.4,考虑走台重量小车轨道重量 Fg=mg*g= 1111.6692栏杆等重量 Fl=ml*g= 981主梁的匀布载荷Fq=Fq'+Fg+Fl= 18135.079922.小车轮压.满载小车静轮压ΣP =Pj1+Pj2= 20950003.动力效应系数Ψ1=1.1Ψ2=1+0.7*Vq= 1.066667Ψ4=1.1+0.058*Vd*h^0.5= 1.162833(h=1mm)统一取较大值Ψ= 1.1628334.惯性载荷大,小车都是8个车轮,其中总轮数是主动轮的I= 4倍,按车轮打滑条件确定大,小车运行的惯性力一根主梁上的小车惯性力为Pxg=ΣP/(I*7)= 74821.86大车运行起,制动惯性力(一根主梁上)为PH=ΣP/(I*7)= 74821.86FH=Fq/(I*7)= 647.6814主梁跨端设备惯性力影响小,忽略不计5.偏斜运行侧向力一根主梁的重量为PG=Fq(L-0.4)= 598457.63736一根端梁单位长度的重量为:Fq1=k*ρ*A*g= 16042.41072一根端梁的重量为PGd=Fq1*B= 37814.25384一组大车运行机构的重量(两组对称配置)为PGj=mj*g= 7877.43司机室及设备的重量(按合力计)为PGs=ms*g= 19620333333(1),满载小车在主梁跨中央左侧端梁总静轮压计算PR1=0.5*(PQ+PGx)+0.5*(2*PG)+PGs*(1-d2/L)+PGj+PGd= 2886807.0457509由L/B0= 5.666667,查得λ=0 .1927778侧向力为Ps1=0.5*PR1*λ= 278256.5(2)满载小车在主梁左极限位置左侧端梁总静轮压为PR2 = (PQ + PGx) * (1 - 2 / L) + PG + PGs * (1 - 3 / L) + PGj + PGd= 3760641. 测向力为:PS2=0.5*PR2*λ= 362484.06.扭转载荷偏轨箱形梁由ΣPh和PH的偏心作用而产生移动扭矩,其他载荷PGj,PGs产生的扭矩较小且作用方向相反,故不计算44444偏轨箱形梁弯心在梁截面的对称形心X轴上(不考虑翼缘外伸部分),弯心至主腹板中线的距离为e1=δ2*(b-δ1/2-δ2/2)/(δ1+δ2)= 836.9231轨道高hg= 150h''=0.5*H1+hg= 1495移动扭矩为Tp=ΣP*e1= 1753031.N.MTH=PH*h''= 111858N.M四,主梁计算1.内力(1)垂直内力计算大车传动侧的主梁.在固定载荷与移动载荷的作用下,主梁按简支梁计算,55555固定载荷作用下主梁跨中的弯矩为Mq=Ψ * (Fq * L ^ 2 / 8 + PGj * 0.94 / 2 + PGs * 3 / 2)= 2979154.跨端剪切力为:Fqc=Ψ * (0.5 * Fq * L + PGj + PGs * (1 - 3 / L))= 382096.1移动载荷作用下主梁的内力1) 满载小车在跨中,跨中E点弯矩为Mp=Ψ * ΣP / (4 * L) * (L - b1) ^ 2轮压合力ΣP与左轮的距离为b1=P2*b/ΣP= 2.7则,Mp= .1124064跨中E点剪切力为Fp=0.5 * Ψ * ΣP * (1 - b1 / L)= 999253.1跨中内扭矩为Tn= 0.5 * (Ψ * TP + TH)= 10751712).满载小车在跨端极限位置(z=e1),小车左轮距梁端距离为C1 = e1-l1≈ 2-0.48 * b=0-.1048跨端剪切力为Fpc=Ψ * ΣP * (L - b1 - C1) / L 2246846.跨端内扭矩为Tn1=(Ψ * TP + TH) * (1 - e1 / L)= 2021578.主梁跨中总弯矩为Mx=Mq+Mp= .2403829主梁跨端总剪切力(支撑力)为FR=Fc=Fqc+Fpc= 2628943.09864868(2)水平载荷1)水平惯性载荷.在水平载荷PH及FH作用下,桥架按刚架计算.因偏轨箱形梁与端梁连接面较宽,应取两主梁轴线K'代替原小车轨距K构成新的水平刚架,这样比较符合实际,于是K'=K+2*x1= 7.010753b=K'/2= 3.505376a=0.5*(B0-K')=-.5053764水平刚架计算模型66666①.下车在跨中,刚架的计算系数为:r1 = 1 + 2 * a * b * 7 / (3 * (a + b) * L)= .4332559跨中水平弯矩(与单梁桥架公式相同)为:MH = PH / 4 * L * (1 - 1 / (2 * r1)) + FH / 8 * L ^ 2 * (1 - 2 / (3 * r1))= 275 221.5跨中水平剪切力为Fph≈0.5*PH= 37410.43跨中轴力为NH = (a - b) / (a * b * r1) * (FH * L ^ 2 / 12 + PH * L / 8)= 630239.003709905 ②小车在跨端.跨端水平剪切力为F'CH= FH * L * 0.5 + PH * (1 - 2 / L)= 81157.382)偏斜侧向力.在偏斜侧向力作用下,桥架也按水平刚架分析,这时,计算系数为rs=1+K'*I1/(3*L*I2)= 2.840749①小车在跨中,侧向力为PS1= 278256.5超前力为Pw1=PS1*B0/L= 49986.56端梁中点的轴力为Nd1=0.5*Pw1= 24993.08端梁中点的水平剪切力为Fd1=PS1 * (0.5 - a / K' / rs)= 153222.8主梁跨中的水平弯矩为Ms= PS1 * a + Fd1 * b - Nd1 * 0.5 * L=-64284.9主梁轴力为Ns1=PS1-Fd1= 125033.7主梁跨中总的水平弯矩为My=MH+Ms= 210936.6②小车在跨端.侧向力为PS2= 362484.0超前力为PW2= PS2 * B0 / L= 65116.71端梁中点的轴力为Nd2=0.5*PW2= 32558.35端梁中点的水平剪切力为Fd2=PS2 * (0.5 - a / k' / rs)= 199603.4主梁跨端的水平弯矩为Mcs=PS2 * a + Fd2 * b= 459982.3主梁跨端的水平剪切力为Fcs=Pw2-Nd2= 32558.35主梁跨端总的水平剪切力为FcH=F'cH+Fcs= 113715.8小车在跨端时,主梁跨中水平弯矩与惯性载荷下的水平弯矩组合值较小,不需计算2.强度需要计算主梁跨中截面的危险点①,②,③的强度(1)主腹板上边缘点①的应力主腹板边至轨顶距离为hy=hg+δ1= 170σm = Ψ * Pj1 / (2 * hy + 50) / δ3= 227.5192垂直弯矩产生的应力为σ01 = Mx *y / Ix= 29.86319水平弯矩产生的应力为σ02= My * X1 / Iy= 2.154519E-03惯性载荷与侧向力对主梁产生的轴向力较小且作用方向相反,应力很小,故不计算主梁上翼缘的静矩为Sy=δ1 * B1 * ( Y1 - 0.5 * δ1)= .25主腹板上边的切应力为τ = Fp * Sy / (Ix * (δ3 + δ4)) + Tn / (2 * A0 * δ3)= 2.491124点①的折算应力为σ0=σ01+σ02= 29.30334σ1 = (σ0 ^ 2 + σm ^ 2 - σ0 * σm + 3 * τ ^ 2) ^ 0.5= 214.9575(2) 点②的应力σ2 = (Mx * Y2 / Ix + My * (B1 - x1111) / Iy) = 154.4977(3) 点③的应力;σ3 = 1.15 * ((Mx * Y2 / Ix + My * (x2 - 20) / Iy)) = 177.1513(4)主梁跨端的切应力主梁跨端截面变小,为便与主,端梁联接,取腹板高度等于端梁高度hd= 1240mm,跨端只需计算切应力1) 主腹板,承受垂直剪力FC及扭矩Tn1,故主腹板中点切应力为τ = 1.5 * FC / hd / (δ3 + δ4) + Tn1 / 2 / δ3 / A0主梁跨端封闭截面面积为A0=(B+0.5*δ1+0.5*δ2)*(h0+δ0)= 4840710( δ0为端梁翼缘板厚度)代入上式τ = 1.5 * FC / hd / (δ3 + δ4) + Tn1 / 2 / δ3 / A0= 153.162副腹板中两切应力反向,可不计算2).翼缘板.承受水平剪应力Fch= 113715.8及扭矩Tn1= 2021578.τ = 1.5 * FcH / (δ1 * (2 * B1 + B2)) + Tn1 / (2 * δ1 * A0)= 24.5106主梁翼缘焊缝厚度取hf= 14mm,采用自动焊,不需计算3.主梁疲劳强度校核桥架工作级别为A 5,应按载荷组合I计算主梁跨中的最大弯矩截面(E)的疲劳强度由于水平惯性载荷产生的应力很小,为了计算简明而忽略惯性应力求截面E的最大弯矩核最小弯矩,满载小车位于跨中(轮压P1在E点上),则Mmax=Mx= .24038297空载小车位于右侧跨端时左端支反力为FR1 ≈ 17088.74532Mmin = Mq + Ψ * FR1 * (L - 1.5) * 0.5= 3296102.3626827(1)验算主腹板受拉翼缘焊缝④的疲劳强度888σmax=Mx * (Y2 - δ1) / Ix= 149.0652σmin=Mmin * (Y2 - δ1) / Ix = 24.66905应力循环特性r=σmin/σmax=0 .3623882根据工作级别A 5,应力集中等级K1及材料Q235,查的[σ_1]= 0MPa,σb=370MPa焊缝拉伸疲劳许用应力为[σr1]=1.67*[σ_1]/(1-r*(1-[σ_1]/0.45/σb))= 0σmax= 149.0652<[σr1]. (合格)(2) 验算横隔板下端焊缝与主腹板联接处⑤σmax = Mx * (Y2 - 50 - δ2) / Ix= 0σmin = Mmin * (Y2 - 50 - δ2) / Ix= 0r=σmin/σmax=0 0显然,相同工况下的应力循环特性是一致的根据A 5及Q235,横隔板采用双面连续贴角焊缝连接,板底与受拉翼缘间隙为50mm,应力集中等级为K3,查得[σ_1]= 0拉伸疲劳许用应力为[σr1]=1.67*[σ_1]/(1-r*(1-[σ_1]/0.45/σb))= 0σmax= 0<[σr1]. (合格)由于切应力很小,忽略不计4.主梁稳定性(1)整体稳定性主梁高宽比h/b= 1.45(2)局部稳定性翼缘板b0/δ0= 90需要设置一条纵向加强劲,不再验算翼缘最大外伸部分be/δ0= 8.75(稳定)主腹板 h0/δ3= 189.5714副腹板 h0/δ4= 220.3333需要设置横隔板及一条纵向加强劲,主,副腹板相同,不再验算隔板间距a= 2650mm,纵向加劲肋位置h= 662.5mm1)验算跨中主腹板上区格I得稳定性,区格两边正应力为σ1=σ01 + σ02= 29.30334σ2 = σ01 * (Y1 - h - δ1) / ( Y1 - δ1) + σ02= 13.71399ξ=σ2/σ1=0 .52601(属于不均匀压缩板)区格I得欧拉应力为σE = 18.6 * (100 * δ3 / b) ^ 2= 83.06(b=h= 662.5)区格分别受σ1,σm和τ作用时得临界压力为σ1cr=χ*Kσ*σE嵌固系数χ=1.2,α=a/b= 4,屈曲系数Kσ=8.4/(ξ+1.1)= 5.648665则σ'1cr=χ*Kσ*σE= 532.4247需修正,则σ1cr=235 * (1 - 235 / 5.3 / σ'1cr)= 215.6789腹板边局部压应力σm= 227.5192压力分布长c=2*hy+50= 390α=a/b= 4 >3,按a=3b计算α==3β=c/a=c/(3b)= .4166039区格I属双边局部压缩,板得屈曲系数为Km=0.8 * (2 + 0.7 / α ^ 2) * (1 + β) / β/ α= 3.377721σ'mcr= χ * Km * σE= 336.5089需修正,则σmcr = 235 * (1 - 235 / 5.3 / σ'mcr)= 204.0938区格平均切应力为τ = Fp / h0 / (δ3 + δ4) + Tn / (2 * A0 * δ3)= 22.4113由α=a/b= 4>1,板得屈曲系数为Kτ=5.34+4/α^2= 5.59τ'cr = χ * Kτ * σE= 557.99613^0.5*τ'cr= 965.05263^0.5*τcr=235 * (1 - 235 / 5.3 / (3^0.5τ'cr))= 224.0223τcr=3^0.5*τcr/3^0.5= 129.7572区格上边缘得复合应力为(σ1 ^ 2 + σm ^ 2 - σ1 * σm + 3 * τ ^ 2) ^ 0.5= 217.3781α=a/b= 4>2,区格的临界复合应力为σcr = (σ1 ^ 2 + σm ^ 2 - σ1 * σm + 3 * τ ^ 2) ^ 0.5 / ((1 + ξ) / 4 * (σ1 / σ1cr) + (((3 - ξ) / 4 * (σ1 / σ1cr)) ^ 2 + (σm / σmcr) ^ 2 + (τ / τcr)) ^ 0.5)= 175.1041[σcr]=σcr/n= 175.1041/3= 131.7249(σ1 ^ 2 + σm ^ 2 - σ1 * σm + 3 * τ ^ 2) ^ 0.5<[σcr]区格II的尺寸与I相同,而应力较小,故不需再计算,主腹板外测设置短加紧肋,与上翼缘板顶紧以支撑小车轨道,间距a1= 662.5mm2)验算跨中副腹板上区格I的稳定性.副腹板上区格I只受σ1及τ的作用.区格两边的正应力为σ1 = σ01 + σ02 * (x2 - ((B1 - B) / 2 - δ3 / 2)) / X1= 29.13297σ2 = σ01 * (Y1 - Hh - δ1) / ( Y1 - δ1) + σ02 * (x2 - ((B1 - B) / 2 - δ3 / 2)) / X1= 13.54362切应力为:τ = Fp / H / (δ3 + δ4) - Tn / (2 * A0 * δ4)= 5.09597(很小)区格I的欧拉应力为σE = 18.6 * (100 * δ4 / b) ^ 2= 61.0314ξ=σ2/σ1=0 .5000227(属于不均匀压缩)α=a/b= 4>1屈曲系数Kσ=8.4/(ξ+1.1)= 5.011532σ'1cr=χ*Kσ*σE= 391.0216σ'1cr>0.75σs需要修正,则σ1cr= 235 * (1 - 235 / 5.3 / σ'1cr)= 215.6789α=a/b= 4>1,Kτ=5.34+4/α^2= 5.59τ'cr = χ * Kτ * σE= 409.75223^0.5τ'cr= 709.055需修正,则3^0.5τcr= 235 * (1 - 235 / 5.3 / 3^0.5τ'cr)= 220.6415τcr = 3^0.5τcr / 3 ^ 0.5= 129.7572复合应力为(σ1 ^ 2 + 3 * τ ^ 2) ^ 0.5= 30.43619α=a/b= 4>2,区格I的临界复合应力为σcr = (σ1 ^ 2 + 3 * τ ^ 2) ^ 0.5 / (((1 + ξ) / 4 * (σ1 / σ1cr) + ((3 - ξ) / 4 * (σ1 / σ1cr)) ^ 2 + (τ / τcr)) ^ 0.5)= 98.00591(σ1 ^ 2 + 3 * τ ^ 2) ^ 0.5<σcr/n= 56.35229区格II和跨端应力较小,不再计算3) 加紧肋的确定,横隔板的厚度δ= 8mm,板中开孔尺寸为 2150X 1400mm五,主梁与端梁的连接主,端梁采用连接板贴角焊缝连接.主梁两侧各用一块连接板与主,端梁的腹板焊接,连接板厚度δ= 14mm,高度h1=0.95hd= 1178取h1= 1170mm,主梁腹板与端梁腹板之间留有20~50 mm的间隙,在组装桥架时用来调整跨度.主梁翼缘板伸出梁端套装在端梁翼缘板外侧,并用贴角缝(取hf= 20mm)周边焊住.必要时可在主梁端部内侧主,端梁的上,下翼缘处焊上三角板,以增强连接的水平刚度,承受水平内力,连接构造如下9主梁最大支撑力为FR= 2628943.09864868连接板需要的焊缝长度为lf=1.2 * FR / (2 * 0.7 * hf * 100) + 10= 2826.216实际h1>lf (足够)主,端梁的连接焊缝足够承受连接的水平弯矩和剪切力,故不再计算六. 刚度计算(1) 桥架的垂直静刚度满载小车位于主梁跨中产生的静挠度为Y = ΣP / (48 * 206000# * Ix) * (L ^ 3 - b ^ 2 * / 2 * (3 * L - b))= 42.6 885<[Y]=L/1000 33.4(2)桥架的水平惯性位移X = PH * L ^ 3 / (48 * 206000 * Iy) * (1 - 0.75 / r1) + 5 * FH * L ^ 4 / (384 * 206000 * Iy) * (1 - 0.8 / r1)= .134011<[X]=L/2000= 16.7(3)垂直动刚度起重机垂直动防毒以满载小车位于桥架跨中的垂直自振频率来表征,计算如下全桥架中点换算质量为m1=0.5*(2mG)+mx= 178599.6起升质量m2=mQ+m0= 338870起升载荷 PQ=m2*g= 3296000起升钢丝绳滑轮组的最大下放长度为lr=Hq= 22桥架跨中静位移为Y0 = PQ / (48 * 206000# * Ix * 2) * (L ^ 3 - b ^ 2 / 2 * (3 * L - b))= 33. 23372起升钢丝绳滑轮组的静伸长为λ0 = PQ * lr / (nr * 100000# * Ar)= 0结构质量影响系数为β = m1 / m2 * (y0 / (y0 + λ0)) ^ 2= .4166039桥式起重机的垂直自振频率为fv= 1 / (2*π) * (9810 / (y0 + λ0) / (1 + β)) ^ 0.5= 2.215037>[fv]=2Hz (合格)(4).水平动刚度起重机水平动刚度以物品高位悬挂,满载小车位于桥架跨中的水平自振频率来表征半桥架中点的换算质量为me=0.5*(mG+mx+mQ+m0)= 258734.3半刚架跨中在单位水平力作用下产生的水平位移为δe = L ^ 3 / (48 * 206000# * Iy) * (1 - 0.75 / r1)= 5.036852E-06桥式起重机的水平自振频率为fh = 1 /(2*π)* (1000 / (me * δe)) ^ 0.5= 4.864732fh>[fh]=1.5~2Hz (合格)七.桥架拱度桥架跨度中央的标准拱度值为f0=L/1000= 33.4考虑制造因素,实取y0=1.4*f0= 46.76跨度中央两边按抛物曲线y=y0X(1-4a^2/L^2)设置拱度,距跨中为a1=L/8的点 Y1 = 46.76 * (1 - 4 * (L / 8) ^ 2 / L ^ 2)= 43.8375距跨中为a2=L/4的点 Y2 = 46.76 * (1 - 4 * (L / 4) ^ 2 / L ^ 2)= 35.07距跨中为a3=3L/8的点 Y3 = 46.76 * (1 - 4 * (3*L / 8) ^ 2 / L ^ 2)= 20.4575 至此,桥架结构设计全部合格.仅供个人用于学习、研究;不得用于商业用途。

#10t桥式起重机毕业设计计算说明书

设计项目计算与说明结果第1章前言桥式起重机是一种重要的物料搬运机械。

桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,起重小车沿铺设在桥架上的轨道横向运行,构成一矩形的工作范围﹐就可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。

桥式起重机可分为普通桥式起重机﹑简易梁桥式起重机和冶金专用桥式起重机3种。

物料搬运成了人类生产活动的重要组成部分,距今已有五千多年的发展历史。

随着生产规模的扩大,自动化程度的提高,作为物料搬运重要设备的起重机在现代化生产过程中应用越来越广,作用愈来愈大,对起重机的要求也越来越高。

起重机正经历着一场巨大的变革。

大型化和专业化、模块化和组合化、轻型化和多元化、自动化和智能化、成套化和系统化以及新型化和实用化是这场变革得主题。

经过几十年的发展,我国桥式起重机行业已经形成了一定的规模,市场竞争也越发激烈。

桥式起重机行业在国内需求旺盛和出口快速增长的带动下,依然保持高速发展,产品几近供不应求。

尽管我国起重机行业发展迅速,但是国内起重机仍缺乏竞争力。

从技术实力看,与欧美日等发达地区相比,中国的技术实力还有一定差距。

目前,过内大型起重机尚不具备大量生产能力。

从产品结构看,由于技术能力所限,中国起重机在产品结构上也不完善,难以同国外匹敌。

桥式起重机可分为以下几类:1.通用桥式起重机1)抓斗桥式起重机抓斗桥式起重机的装置为抓斗,以钢丝绳分别联系抓斗起升、起升机构、开闭机构。

主要用于散货、废旧钢铁、木材等的装卸、吊运作业。

这种起重机除了起升闭合机构以外,其结构部件等与通用吊钩桥式起重机相同。

2)电磁桥式起重机电磁桥式起重机的基本构造与吊钩桥式起重机相同,不同的是吊钩上挂1个直流起重电磁铁(又称为电磁吸盘),用来吊运具有导磁性的黑色金属及其制品。

通常是经过设在桥架走台上电动发电机组或装在司机室内的可控硅直流箱将交流电源变为直流电源,然后再通过设在小车架上的专用电缆卷筒,将直流电源用挠性电缆送到起重电磁铁上。

吊钩桥式起重机的设计计算

吊钩桥式起重机的设计计算题目:吊钩桥式起重机的课程设计已知数据:起重量G=16 t,跨度S=16.5 m,工作级别为A7,起升高度H=12m,起升速度Vq=16m/min,机构工作级别为M6,小车运行速度为Vy=45m/min,大车运行速度为Vx=110m/min,大车运行传动方式:分别驱动,桥架主梁型式:箱型梁,估计质量:小车:Gxc<=16 t,G'<=23.7。

(小车运行机构工作级别为M5,速度计算偏差与实际数值偏差为15%均可)根据机构工作级别M6可知起升机构的JC值为:JC=60%,小车运行机构的工作级别M5可知运行机构的JC值为:JC=25%。

一.机构计算一)确定起升机构的传动方案,如图一b)和c),选择滑轮组和吊钩组图一a)桥式起重机上的双联滑轮组 b) 起升机构传动方案按照布置及紧凑原则,采用图1的传动方案,如图,采用双联滑轮组。

因为:Q=16t,查教材3-6,3-7(P48),取滑轮组倍率a=3,承载绳分支数Z=2a=6(即钢丝绳有6根分支),采用课本图3-10双联滑轮组c)方案,查附表4-1,强度等级为M,选钩号为16的吊钩组,滑轮数为2,适用钢丝绳直径17.5-24mm,R=12.5mm,D1=630mm,h1=204mm,h2=275mm,h3=650mm,h4=145mm,a1=140mm,Go=453kg,L=578mm,s=372mm,查附表4-3,P245。

滑轮组采用滚动轴承,当a=3时,查手册的[1]表2-1得滑轮组效率&h=0.98(一)钢丝绳的选择1.计算钢丝绳的最大工作静拉力:Sm==28460.4 N 1 x--承载分支系数,吊钩:承载分支数为6,x=0.5(双联滑轮组);--导向滑轮数,=2;a—起升滑轮组倍率,a=3;—滑轮组效率,,见表−9,P48;—导向滑轮效率,=0.98;—额定起升载荷;吊钩额定起升载荷:PQ=(G+Gd)g=(16000+400)9.8=160720 NGd=2.5%GGd—吊具质量,kg,见表4-2,P112,G=12.5-20t,Gd=2.5%G;2.选钢丝绳(1)根据使用场合,选结构形式为637S (线接触钢丝绳,纤维芯)(2)室内工作的桥式起重机,选用右交互捻钢丝绳,通常为B级镀锌(3)钢丝绳直径:Fo= nSm =5.628460.4=159378N(采用最小安全系数法:Fo )n—钢丝绳最小安全系数,见表3-2,M6,运动绳,n=5.6;Fo—钢丝绳破断拉力;d min=C=0.098=16.5C=d min—钢丝绳最小直径,mm;S—钢丝绳最大工作静拉力,N;C—钢丝绳选择系数,见表3-2mm/N1/2纤维芯钢丝绳=0.33;钢丝绳公称抗拉强度选用中间值取:=1770N/;选d=18mm,=1770N/,Fo=169000N(4)标注如下:18 637S-FC B ZS 169(二)滑轮、卷筒尺寸、卷筒转速的计算1.滑轮(1)滑轮的卷绕直径:D=hd=22.418=403.2 mmh—滑轮的卷绕直径与钢丝绳直径的比值,查表3-5,M6,滑轮 h=22.4,卷筒h1=20,P45;d—钢丝绳直径,d=18mm;取滑轮的卷绕直径为500mm,滑轮的槽底直径为Do=482mm(2)滑轮槽形状及尺寸见附表2-1,P235。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、通用桥式起重机箱形主梁强度计算(双梁小车型)1、受力分析作为室内用通用桥式起重机钢结构将承受常规载荷G P 、Q P 和H P 三种基本载荷和偶然载荷S P ,因此为载荷组合Ⅱ。

其主梁上将作用有G P 、Q P 、H P 载荷。

主梁跨中截面承受弯曲应力最大,为受弯危险截面;主梁跨端承受剪力最大,为剪切危险截面。

当主梁为偏轨箱形梁时,主梁跨中截面除了要计算整体垂直与水平弯曲强度计算、局部弯曲强度计算外,还要计算扭转剪切强度,弯曲强度与剪切强度需进行折算。

2、主梁断面几何特性计算上下翼缘板不等厚,采用平行轴原理计算组合截面的几何特性。

图2-4注:此箱形截面垂直形心轴为y-y 形心线,为对称形心线。

因上下翼缘板厚不等,应以x ’— x ’为参考形心线,利用平行轴原理求水平形心线x —x 位置c y 。

① 断面形状如图2-4所示,尺寸如图所示的H 、1h 、2h 、B 、b 、0b 等。

② 3212F F F F ++=∑ [11Bh F =,02bh F =,23Bh F =] ③ Fr q ∑= (m kg /)④ 321232021122.)21(2)2(F F F h F h h F h H F Fy F y ii c +++++-=∑⋅∑=(cm ) ⑤ 223322323212113112212)(212y F Bh y F h h H b y F Bh J x ⋅++⋅+--+⋅+= (4cm )⑥ 202032231)22(21221212bb F h b B h B h J y ++++= (4cm ) ⑦c X X y J W /=和c X y H J -/(3cm ) ⑧ 2BJ W yy =(3cm ) 3、许用应力为 ][σ和 ][τ。

4、受力简图1P 与2P 为起重小车作用在一根主梁上的两个车轮轮压,由Q P 和小车自重分配到各车轮的作用力为轮压。

如P P P 21==时,可认为P 等于Q P 和小车自重之和的四分之一。

5. 主梁跨中集中载荷(轮压1P 和2P )产生最大垂直弯矩M p4)(212SP P Mp +=φ (N ·m) 1P ≠2P 时简算22bS P Mp -=φ (N ·m) P P P 21==时22bS P Mp -=φ (N ·m) 1P ≠2P 时,可近似取221P P P +=注:建议当1P ≠2P 时,采用221P P P +=计算为佳。

6. 跨中均布载荷(自重G P )产生最大垂直弯矩M q88211qS SP Mq G φφ==(N ·m)7. 主梁跨中垂直最大弯矩M 垂Mq Mp M +=垂8. 主梁跨中水平惯性载荷产生弯矩水M)23(24)21(42rSS q r S S P M -+-=惯惯水 (N ·m)式中: y y J J Bl c S r 21233·28++= y J 1——主梁端截面的)(4cm J yy J 2——端梁截面的)(4cm J yZZ P P 151=惯)(21Q P P +=小车自重1Z ——起重机大车驱动轮数Z——总轮数ZZ q q 151=惯9. 主梁跨中截面弯曲强度计算34.1][4sII YX W M W M σσφσ==+=水垂10. 主梁跨端剪切强度计算跨端最大剪力max Q2)1(21max qSS b P P Q +-+=跨端最大剪应力τ3][][ 2·10max II II x J S Q στδτ=≤=0S ——主梁跨端截面的静面矩(中性轴以上面积对中性轴的静面矩,各面积乘以形心至中性轴距离;3cm )δ——腹板厚(cm )x J 1——截面的水平惯性矩(4cm )1. 垂直静刚度垂f][48)(321f EJ S P P f x≤+=垂——简算][12)75.0( )(2221f EJ l S l P P f x≤-+=垂——精算l 为小车轮压至主梁支承处距离,见下图所示。

当P P P 21==时][6)75.0( P 22f EJ l S l f x≤-=垂注:① 1P 、2P 不乘以系数φ。

② 均布载荷(自重G P )产生的垂直静刚度不予以计算,因无法检测。

2. 水平静刚度水f 参看图2-6。

2000][)45(384)31(4843Sf r S EJ S q r S EJ S P f y y =≤-+-=水惯惯水水f 不检测,只作为设计计算用。

整体稳定性一般不作计算,因为是简支梁,不可能发生失稳造成前倾与侧翻,通常情况下只要计算出主梁水平刚度2000][Sf f =≤水水时即可免算。

以箱形受弯构件局部稳定性为例,作为简支梁箱形截面主梁,弯曲时只有腹板受压区和受压翼缘板处才有局部失稳的可能。

保证不失稳的办法是设置加劲肋。

1. 腹板的局部稳定性计算分两种情况处理:一种是正轨(包括半偏轨)箱形梁,局部压应力0=m σ;另一种是偏轨箱形梁,局部压应力0≠m σ(轮压作用在腹板上)。

(1) 横向加劲肋间距a 的确定 ① 当shh σδ23580≤时,0h ——腹板高,h δ——腹板厚,s σ——材料屈服极限。

0=m σ时,可不设置加劲肋。

0≠m σ时,按结构适当增设加劲肋。

② 当sh sh σδσ235100235800≤<时,应设置横向加劲肋,此时取h a 5.2≤。

③ 当shsh σδσ235170235100≤<时,应设置横向加劲肋。

当0=m σ时: a) 当12000≤ητδhh 时,取02h a ≤b) 当150012000≤<ητδhh 时,取100050000-≤ητδhh h ac) 当15000>ητδhh 时,取500100000-≤ητδhh h a上式中η可查下表2-4。

表2-4表2-4中1σ为腹板与受压翼缘板接触处的弯曲应力如图2-10所示。

上式中00max h Q δτ=(max Q ——最大剪力,对简支梁A R Q 21max =,A R 为支反力)当0≠m σ时:41003K h h K a h-≤σδ注:3K 和4K 查表2-5表2-5上表中m σ——局部压应力。

][ σδσ≤=cP mP ——轮压δ——翼缘板厚y h a c 2+=mm a 50≈y h 为轨道高度。

④ 当shsh σδσ235240235170≤<时,此时除应设置横向加劲肋,同时应增设一条纵向加劲肋。

当0=m σ时,01)41~51(h h =102h h h -=当1002≤hh δ时,25.2h a ≤当12002≤τδhh 时,22h a ≤150012002≤<τδhh 时,100050022-≤τδhh h a15002>τδhh 时,500100022-≤τδhh h a当0≠m σ时,01)41~51(h h =,2221K h h K a h-≤τδ上述当计算出的a 值大于h 2。

或出现负值时取22h a ≤即可。

上式中的1K 和2K 如表2-6所示。

表2-6⑤ 当shsh σδσ2353202352400≤<时,此时应加横向加劲肋,同时增设二道纵向加劲肋。

01)2.0~15.0(h h = 02)2.0~175.0(h h =a 按④部分0=m σ和0≠m σ时a 公式计算确定。

⑥shh σδ235320>时应加横向加劲肋和同时增设多道纵向加劲肋,这种情况为高腹板、大起重量、超大跨起重机时才这样处理,详细计算请见起重机设计手册564页相应部分,一般不会出现这种情况。

⑦ 腹板加劲肋的结构要求和截面设计 a) 加劲肋间距的构造要求只有横向加劲肋时,0)2~5.0(h a =,且不大于2m 。

同时设置横向和纵向加劲肋时,202~5.0h h a =,且不大于2m ,需要加横向短加劲肋1a 时,1175.0h a ≥,1h 和2h 均为021)41~51(h h h ==,一般情况是加一个横向加劲肋再加一个短横向加劲肋。

b) 加劲肋的截面形式横向加劲肋采用钢板,纵向加劲肋采用扁钢,角钢等。

c) 加劲肋截面尺寸与惯性矩仅设横向加劲肋时,如图2-13所示。

横向加劲肋宽度4030+≥h b (工字形主梁) )4030(2.10+≥h b (箱形主梁) 横向加劲肋厚度15b ≥δ 同时设有横向、纵向加劲肋时横向加劲肋除应满足间距a 要求时,还应满足应具有一定惯性矩1Z I 。

要求3013h Z h I δ≥1Z I ——横向加劲肋截面对腹板厚中心线的惯性矩。

纵向加劲肋惯性矩2Z I 当85.00≤h a时,3025.1h Z h I δ≥ 85.00>h a 时,320202)45.05.2(h Z h a h a I δ-≥22·x F I Z = F ——角钢截面积x ——角钢垂直形心线至腹板中心线距离2. 受压翼缘板局部稳定性计算(1)sb σδ23515≤——工字梁——不加纵向加劲肋(2)sbσδ23540≤——箱形梁——不加纵向加劲肋(3) 当sb σδ23515>和sb σδ23540>时,应加纵向加劲肋。

纵向加劲肋应保证有一定的惯性矩要求。

mb a b a I Z 31213)09.064.0(δ+≥3Z I ——纵向加劲肋惯性矩,为纵向加劲肋面积乘以水平形心线至翼缘板水平中心线距离的平方。

m ——纵向加劲肋个数 1b ——翼缘板总宽a ——横向加劲肋间距 δ——翼缘板厚度(4) 纵向加劲肋材料多采用扁钢、角钢和T 字钢等。

四、通用桥式起重机端梁的设计计算通用桥式起重机端梁都是采用钢板组焊成箱形端梁,并在水平面内与主梁刚性连接。

端梁承受有二种主要载荷:一是承受主梁的最大支承压力max V ;二是承受桥架偏斜侧向载荷s P 。

)(2121max Q G G P P P V ++=小,此时为起重小车行至主梁跨端,式中G P 为一根主梁自重,小G P 为起重小车自重,Q P 为起重量。

上述载荷将使端梁产生垂直弯矩和剪力,并认为两主梁的压力相同。

小车水平制动载荷和端梁的自重影响很小,可忽略不计,端梁的受力图如图2-16所示。

图2-16中B 为轮距(基距),0B 为两主梁中心距,C 为车轮中心至主梁中心的距离。

端梁计算将按图2-16中的危险截面Ⅰ-Ⅰ,Ⅱ-Ⅱ,Ⅲ-Ⅲ分别计算,Ⅰ-Ⅰ截面为端梁最大弯矩截面,Ⅱ-Ⅱ为支承截面,Ⅲ-Ⅲ为薄弱截面。

1. Ⅰ-Ⅰ截面弯曲应力与剪应力:C V M V ⋅=max C P M s H ⋅=剪力 max V Q V =Ⅰ-Ⅰ截面应力[] σσ≤+=yHx V W M W M 剪应力一般不大,可忽略不计。

2. Ⅱ-Ⅱ截面弯曲应力与剪应力:Ⅱ-Ⅱ截面水平弯矩和垂直弯矩近似为零。