浅述冷冻提硝工艺

间接冷冻法硝酸磷肥生产工艺

沫过多时则会使泡沫挟带酸解液从酸解槽中溢 出形成冒槽。消除泡沫的方法除了槽内安装的透

平搅拌浆不断地搅拌消泡外,还可以加入适量的

消泡剂,以降低泡沫的表面张力而达到消泡的目 的,装置采用的是添加消泡剂消泡的方法。磷矿 与硝酸反应后溢流到2。酸解槽中继续反应,反应 完全后靠位差溢流到酸不溶物分离工序。 2.1.3酸不溶物的分离 酸不溶物分离采用自然沉降方式,酸解液从 ∥酸解槽溢流出来后,进入酸不溶物沉降槽中, 酸不溶物靠重力自然沉积在底部,被一长臂耙集 中到锥体中心,然后通过底部的电磁阀间歇排放 浓相至浓相收集槽中,清液通过沉降槽顶部溢流 堰,进入结晶器给料槽。浓相收集槽中的浓相靠 重力连续流入一个旋转的洗涤鼓中,洗涤液体进 入结晶器给料槽,固体则被洗涤鼓内的螺旋推动 移至固相出口,经排料管排至酸不溶物漂洗槽 中,由人工定时装车运出系统。 2.1.4酸解液的冷冻结晶 酸解液的冷冻结晶过程包括三个步骤:(1) 冷却酸解液,使Ca(NO,):溶液进入过饱和区;(2) 形成晶核;(3)控制好溶液的冷却速度,使结晶长

氮肥技术增刊

2013年11月

摘要详细介绍了天脊集团间接冷冻法硝酸磷肥的生产工艺及其特点,并简要叙述了硝酸磷肥生产中原材料的消耗情 况以及生产瓶颈,认为改造工艺路线是保证硝酸磷肥正常生产的行之有效的措施。 关键词间接冷冻法硝酸磷肥生料,

杂质。 2硝酸磷肥生产工艺流程、特点及原材料消耗

量进入包裹筒对成品进行包裹,包裹后的成品由 皮带送往包装工序。

反应器内停留20 min后,溢流至转化调整槽内, 继续反应至完全。

2.1.9碳酸钙(CC)过滤 转化调整槽内的转化料浆,由CC过滤机给 料泵送往过滤机,在真空条件下进行过滤,将转 化料浆中的硝酸铵和CC分离,为减少CC滤饼中 挟带的硝酸铵量,回收有效成分,在过滤时加入 洗涤工艺水,对滤饼进行洗涤,洗涤后的滤饼通 过空气反吹从过滤机滤布上卸下,过滤出的硝酸 铵液流人碳酸钙过滤机液封槽内。

硝的提炼方法

硝的提炼方法硝被广泛用于医药、农药、烟草等多个行业,是一种非常有用的化学物质。

硝是一种恶臭、有毒,由于其易挥发性而难以储存,尤其是在家用。

因此,这种有毒的物质提炼工作十分重要,以便将它们应用于各种行业。

硝提炼工艺包括两个主要步骤:首先,硝被冷抽出,用水洗净,然后放入蒸馏器进行蒸馏;其次,将蒸馏的硝送入冷凝器,溶解于乙醇中,进行分离。

硝冷抽工艺是在室温下进行,用水将其与污染物洗净,完成硝的抽提过程。

其优势在于只需简单的设备,操作方便;缺点是抽提效率低,耗时较长。

硝的蒸馏处理是在加热蒸汽的条件下完成的。

在这个过程中,硝从低温开始,温度逐渐加高,最终温度达到110℃左右。

在蒸馏过程中,硝被蒸馏液离子化,并经由冷凝器溶于乙醇中,进行分离,从而获取纯净的硝溶液。

经这种方法处理的硝具有净化、去除污染物等作用,可以得到较高纯度的硝,从而满足用户的要求。

硝提炼操作中,还需要注意以下几点:首先,硝是一种有毒物质,必须妥善处理,以避免对人体造成伤害;其次,使用滤纸等过滤装置,将提取到的硝液中的污染物移除;最后,根据提炼需要,可以加入化学药剂来提高提炼效率。

总之,硝的提炼是一个十分复杂的过程,需要严格按照规范操作,以获取高质量的硝溶液。

这样,医药、农药、烟草等行业都可以安全无害地使用。

除了以上提及的提炼方法,近年来,由于硝的用途越来越广泛,而物理方法也随之发展起来,主要有光谱、电解、电离等多种方式。

光谱法是利用光源检测硝在不同波长的表现,使硝可以从混合溶液中带电抽出;而电解法是利用电极将硝从混合溶液中分离出来。

它们有助于提高硝的提炼效率,使之能够更好地应用于各行业。

综上所述,硝的提炼主要通过冷抽和蒸馏的方式来实现,这两种提炼方式具有各自的优势,可以根据不同的应用场景来选择。

此外,由于发展了物理方法,近年来硝的提炼效率大大提高,可以更好地应用于各个领域。

只要正确处理,应用硝将会变得更为安全,从而保护人民的健康。

各类水产品冷冻加工技术

各类水产品的冷冻加工技术东海水产研究所对在海上捕获的甲壳类动物(虾、蟹等)、头足类动物(乌贼、鱿鱼等)、棘皮动物(香参)和鱼类(鲳、鲷等)进行了小包装冷冻水产品的研制,其加工工艺分述如下:一、甲壳类动物主要产品有琵琶虾尾(假龙虾尾)、冻仿对虾和冻梭子蟹肉段。

1.琵琶虾尾琵琶虾在东海较深海区有相当的产量,此虾以往未被重视和利用,有时当垃圾倒掉,实际上这种虾尾价值很高,可出口至加拿大、美国等国,能代替龙虾食用,故又称假龙虾。

琵琶虾尾即为除头、除内脏,带壳的加工品。

工艺流程原料虾→洗刷→去头除内脏→洗涤→沥干→装盘→冻结→包冰衣→分级秤量→包装→冷藏虾尾腹、背必须洗刷干净,不带泥沙,个别分开排列于冻盘上,排满后在虾体上衬垫一层塑料薄膜,在薄膜上再铺排一层虾尾,然后以吹风冻结法施行个别快速冷结(或称单体快速冻结)、待虾体中心温度达到-24℃时,出冻脱盘,把虾尾浸入2~3℃的清水中施行包冰衣,然后分等级,装入聚乙烯塑料薄膜袋内,冷藏于-20℃的冷库中。

琵琶虾尾的成品率为虾体总量的36%左右,整只虾平均重量一般在150克上下。

个别大者有250克重。

2.冻整只仿对虾哈氏仿对虾在东海近海有相当的产量,是经济价值高的品种之一,内销和出口均很需要。

工艺流程虾体洗净→分级→装盘→加清水冷结→脱盘→包冰衣→包装→冷藏冷冻时以分散装盘,装盘为1公斤、2公斤。

在-24℃时,于盘中加满清水覆盖虾体表面时移往冻结。

冻毕连冻盘浸入青水中脱盘,同时使虾体表面附着冰衣,以聚乙烯薄膜袋为内包装,再用瓦楞纸箱为外包装进行冷藏(-20℃)。

3.冻梭子蟹肉段梭子蟹盛产东、黄海,分布广、产量高,是潜力较大可供利用的水产资源,该蟹极易腐败变质,冰藏保险期只有3~4天,故冰藏鱼船难以把整个航次捕获的蟹带回港口,只能加工蟹肉干或捕而复弃。

冻蟹段是剥盖、斩螯、除脏、切段的带有步足的梭子蟹。

工艺流程整蟹冲洗→剥蟹盖→斩螯除脏→切段→冲洗→沥水→装盘→冻结→包冰衣→包装→冷藏捕获的蟹用海水冲洗附在蟹体上的泥沙污物,除去盖、螯、内脏后,切成两段,用海水洗涤干净,沥干,装入冻盘,装入冻盘的量分为1公斤、2公斤、3公斤,待蟹体温度达到-24℃时即可脱盘,包冰衣后装入聚乙烯塑料薄膜袋内,在-20℃冷库中冷藏。

浅述冷冻提硝工艺

本文由lzhly1010贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

第 31 卷 2 期第 2000 年 3 月中国井矿盐W EL L A N D RO C K S A TL O F C HI N AV ol . 31 , N o . 2 M a r c h 2000浅述冷冻提硝工艺裘定孝广东南方制碱有限公司( 广州510700 )摘 :本文叙述了冷冻提硝工艺在预冷、要冷冻、沉降几个过程中遇到的问题 ,对此提出了一些需注意的地方和改进措施 ,并进行了有益的探讨。

希望对传统的冷冻提硝工艺能得到进一步的完善。

关键词 : 冷冻兑卤温差结晶1 概述钠型卤水制碱的企业 , 因其对制碱用的盐水的SO4 2 - 含量有比较高的要求 ,冷冻提硝工艺是明智的井矿盐区硫酸钠型卤水 ,不管是用于真空制盐 , 还是直接用作制碱原料 , 对硫酸钠的处理是必不可少的。

而无水硫酸钠 ,俗称元明粉则是副产品之一。

提硝工艺分为两大类 : 传统的冷冻提硝工艺和国内逐步发展及国外引进的热法提硝工艺。

同硫酸首选。

而传统的冷冻提硝工艺目前仍存在着不少缺点或弊端 ,有待于进一步改进。

2 冷冻工艺目前原料卤水在冷冻析硝过程中 ,有如下几方表3 改造前后罐内盐粒度对比时间 40 目筛余物 60 目筛余( %)盐的粒度 100 目筛余 100 目筛下物 ( %)33. 02 48. 78严格控制进汽压力、蒸发罐液位 ; 操作好洗盐时的兑卤配比及控制洗盐的温度、时间等 ,减少参数波动 ,维持结晶生长。

5 结束语物 ( %)19. 77 17. 43物 ( %)15. 71 8. 05改造前改造后31. 50 25. 74大量排盐 ,造成罐内固液比只有 6 %~ 8 % ; 此外 ,由于我矿干燥系统老化 ,有时造成无法正常排盐 ,使得罐内固液比高达 40 %以上。

为了保持罐内盐晶种含量 ,保证析出的盐粒在蒸发罐内有一定的存留时间 ,我矿对各效固液比都作了规定并有严明的奖惩措施 , 避免了为求产量而强拉固液比。

2.冷冻除硝工艺讨论

第10期郭新忠等:热电厂脱硫废水的综合利用$环保与安全§将浓缩后的脱硫水酸化后,在筛板塔内实现二 氧化硫的解吸反应,然后再使用烧碱吸收二氧化硫, 制成亚硫酸钠溶液,作为成品外售。

脱硫水酸化时, 建议使用硫酸。

这样,在将脱硫水调节至中性时,可 以利用冷冻脱硝技术生产芒硝。

过滤后,水中基本不含其他离子,尤其不含氯离 子,可用于锅炉化水制作纯水,从而达到废水零排放 的目的。

2.3将脱硫水中的亚硫酸根氧化生产芒硝另一种处理方法是将二氧化硫氧化,利用氯碱 生产过程中产生的氯水或氯气与浓缩后的脱硫水充 .宀“宀..宀.、严..•••y 宀“宀.宀“宀“宀“宀.宀.宀“宀“宀 m .jvywws 宀严宀.严以下交流内容摘自盐水技术微信群,欢迎参与技术讨论。

1.预处理器不稳定运行时提流量引起盐水反浑的原因A :各位专家,最近我们单位一次盐水工序预处理器运行很不 稳定,稍微提点流量,排泥也还正常,但是盐水反浑,这是 什么原因呢?B : @ A 你们单位多长时间排1次泥,预处理器容积是多大的,现在流量是多少?A :运行不正常后,加大了频次,已经可以排出清液来了,但预 处理器中的盐水变浑情况还是很反复,稍微提几个m 3的 流量,盐水就又变浑了。

C : @A 是不是原盐质量变化较大呀?一般盐水出现问题时,多是原盐质量差造成的。

D :分析①原盐中的镁含量太高;②三氯化铁加入量低;③加 压溶气风管堵塞。

B : @ A 我们单位预处理器的容积是2 000 m 3的,运行440 m 3/h,l h 排泥1次,水质很清。

A : @B 我们单位预处理的容量893 m ‘的,目前的流量为110 m'/h 。

E :我们单位已经放弃加压溶气预处理那套工艺了。

F :我们几年前就没有加三氯化铁了。

D : @E 你们单位换成了有机膜还是无机膜?E :膜还是原来的。

D : @E 你们单位使用的是什么盐?E :精制盐。

A :我们单位采用的是凯膜工艺,几年没加三氯化铁了。

冷冻提硝法工艺及设备技术改造

温 度降 至 6 ~ 7℃ 。二级 兑 卤槽 内母 液经 二 级 循 环 泵 不断 抽至 一级 冷冻 ( I、 Ⅱ、 Ⅲ组 氨蒸 发器 ) 进行 降 温, 其 中大部 分返 回二 级兑 卤槽参 与循 环兑 卤 , 而少

量 进入 三级兑 卤槽 。三级 兑 卤槽 内母 液分 别 由 2台

冷 器与 低硝 卤换 热 , 温 度 降至 1 0℃ , 其 中大 部 分 返 回一级 兑 卤槽 参 与循 环 兑 卤 , 维 持 兑 卤槽 内母 液 约

1 1℃ , 另少 量 进 入 二级 兑 卤槽 与 二 级 循 环 卤兑合 ,

年增大 , 矿 卤中的含 硝量( Na z S O 4 ) 从 建厂初 期 的为 5 4 L逐渐升高至 7 0  ̄7 2 g / L, 采用冷 冻提 硝法 工艺 生

中 图分 类 号 : T Q1 2 5 . 1 4

文献标识码 : B

文章 编号 : 1 0 0 5 —8 3 7 0 ( 2 0 1 5 ) 0 2 —1 3 —0 5

我司矿区 卤水 为硫酸钠 型矿 卤, 纯 碱生产 预处 理

进 行换 热 , 预冷至 1 5℃后 进入一 级兑 卤槽 。一级 兑 卤槽 内母 液 ( 约 1 l℃) 经 一 级 循环 泵进 入 波 纹 管 预

卤水时采用冷冻提硝法提取副产 品芒硝 。近年来 随着

公司填平补齐 、 挖潜 改造 的进行 , 纯碱 产能 由原 3 0万 t / a 提升 至 6 O万 t / a , 芒硝产量也 由原来的7 . 5 万 t / a 提 升至 目前的 9 . 1 万t / a 。随着产能 提升 , 矿 区开采 量逐

1 冷 冻 沉 降工 序 改 造

冷冻脱硝工艺简介

1、技术原理冷冻法是物理方法,将含硫酸根的盐水冷冻降温,硫酸根将以芒硝的形式结晶析出。

当盐水中硫酸根质量浓度小于25g/L时,该法受到成本限制。

硝分离单元是通过冷冻结晶使富硝盐水中的硫酸根以芒硝(Na2SO4·10H2O)的形式从淡盐水中分离出来。

利用冷冻法将富硝盐水中的硫酸根结晶分离是目前国内较为先进的脱硝方法,但该法的应用逐渐暴露出冷冻设备易堵塞等问题。

我公司针对上述问题进行了一系列的自主研发和工艺改进,已研发出一套新型脱硝技术方案,并已向国家专利局提出了国家发明专利申请。

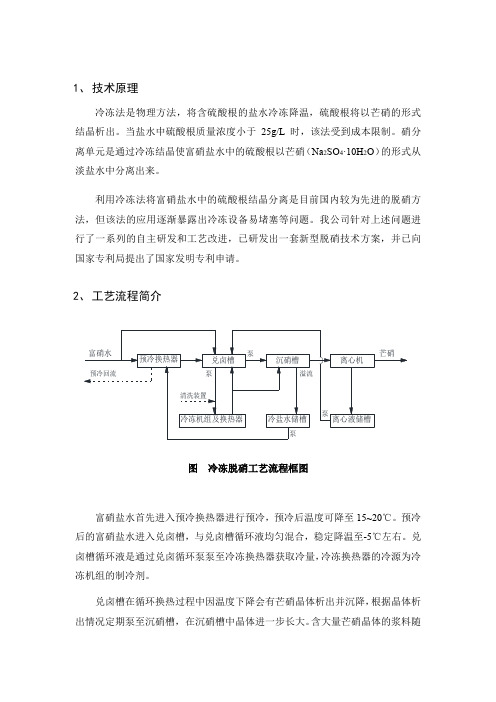

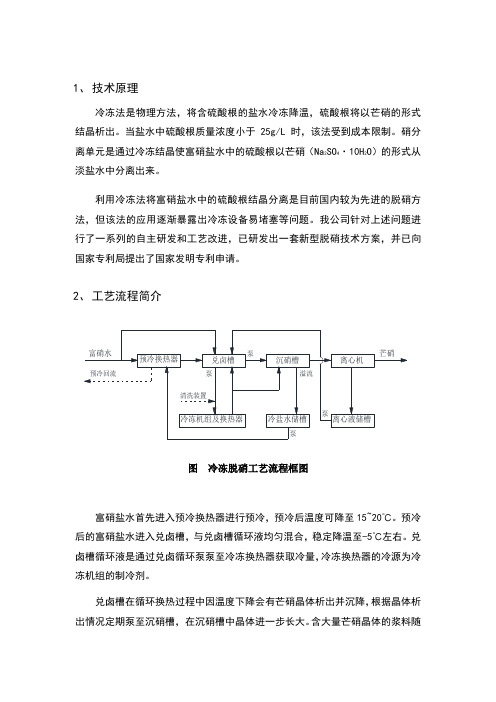

2、工艺流程简介图冷冻脱硝工艺流程框图富硝盐水首先进入预冷换热器进行预冷,预冷后温度可降至15~20℃。

预冷后的富硝盐水进入兑卤槽,与兑卤槽循环液均匀混合,稳定降温至-5℃左右。

兑卤槽循环液是通过兑卤循环泵泵至冷冻换热器获取冷量,冷冻换热器的冷源为冷冻机组的制冷剂。

兑卤槽在循环换热过程中因温度下降会有芒硝晶体析出并沉降,根据晶体析出情况定期泵至沉硝槽,在沉硝槽中晶体进一步长大。

含大量芒硝晶体的浆料随后送至离心机进行离心分离,得到产品芒硝。

沉硝槽的上清液只含少量的硫酸根离子(出槽淡盐水硫酸钠浓度为6~10 g/L,出槽淡盐水脱硝后返回前端),溢流收集于冷盐水储槽,经预冷换热器回收冷量后回流至淡盐水储槽进一步处理。

冷冻脱硝的吨水直接运行成本(电以0.65元计)约为30~40元。

3、技术特点本系统工艺设计的主要技术特点如下:(1)采用逐级降温、三段沉硝,能很好地解决硝分离单元芒硝结晶堵塞严重的问题,冷冻效率高。

富硝盐水在浓缩液储罐进行一次沉硝,并根据氯化钠和硫酸钠在水中的互溶度合理设定预冷温度,从而避免预冷换热器的堵塞。

二次沉硝发生在兑卤槽,温度降至-(5~7)℃左右,冷冻换热器换热温差小,兑卤循环液流速大,从而有效避免了冷冻换热器的堵塞。

三次沉硝发生在沉硝槽,温度在-(7~8)℃左右,沉降的晶体固液比高,有利于离心分离。

浅谈制药生产中冻干工艺之预冻

浅谈制药生产中冻干工艺之预冻在冷冻干燥过程中,物料的共晶点和共熔点是冻干工艺中最为重要的两个参数。

物料预冻温度要低于物料共晶点5~10℃.保证物料完全冻结,若预冻温度过低,将延长冷冻时间,增加生产成本,浪费时间和能源;若预冻温度高于共晶点,则物料中的水分不能完全冻结,以至于水分不能完全以冰的形式升华,干燥过程容易发生局部沸腾和起泡现象.导致物料发生收缩和失形等质量问题。

此外,未冻结的水分中所包含的溶解溶质在干燥过程中不能就地解析,而随内部水分向物料表面迁移,出现冻干制品表面硬化现象。

物料的共熔点是指完全冻结的物料逐步升温,当物料内部的冰晶开始熔化时的温度。

升华干燥时物料温度不能高于其共熔点,否则物料会融化,导致物料沸腾,在物料内部产生气泡、充气膨胀或干缩等现象,影响冻干制品的质量。

故准确地测定物料的共晶点与共熔点,对冻干工艺方案的制定和冻干过程的优化控制具有重要的意义。

产品在进行冷冻干燥时,需要装入适宜的容器,然后进行预先冻结,才能进行升华干燥。

预冻过程不仅昰为了保护物质的主要性能不变;而且要获得冻结后产品有合理的结构以利于水分的升华;还要有恰当的装量,以便日后的应用。

产品的分装通常有散装和瓶装二种方式。

散装可以采用金属盘,饭盒或玻璃器皿;瓶装采用玻璃瓶和安瓿。

玻璃瓶又有血浆瓶。

疫苗瓶和青霉素小瓶等,安瓿也有平底安瓿、长安瓿和圆安瓿等;这些需根据产品的日后使用情况来决定,瓶子还需配上合适的胶塞。

各种容器在分装之前要求清洗干净并进行灭菌处理需要冻干的产品需配制成一定浓度的液体,为了能保证干燥后有一定的形状,物质含量在10~15%之间最佳。

产品分装到容器有一定的表面积与厚度之比。

表面积要大一些,厚度要小些。

表面积大有利于升华,产品厚度大不利于升华。

一般分装厚度不大于10mm。

有些产品需用大瓶。

并冻干较大量的产品时,可以采用旋冻的方法冻成壳状,或倾斜容器冻成斜面,以增大表面积,减小厚度。

产品的预冻方法有冻干箱内预冻法和箱外预冻法箱内预冻法是直接把产品放置在冻干机冻干箱内的多层搁板上,由冻干机的冷冻机来进行冷冻。

冷冻法卤水脱硝技术改进的研究

第8卷第3期2009年8月 淮阴师范学院学报(自然科学版)JOURNA L OF HUAIYIN TE ACHERS CO LLEGE (NAT URA L SCIE NCE E DITION ) V ol 18N o 13Aug.2009 冷冻法卤水脱硝技术改进的研究季玉祥1,2,潘家斌2,沙作良1(1.天津科技大学海洋科学与工程学院,天津 300457;2.江苏安邦电化有限公司,江苏淮安 223002)摘 要:采用间歇冷冻法考察了不同降温速率下芒硝晶体粒度及分布情况,研究了芒硝结晶成长速率数学模型.结果表明,在卤水冷冻脱硝过程中通过控制降温速率为0124℃/min ,将过饱和度控制在介稳区内,利于结晶过程的操作,并且可以得到平均粒径为300μm 芒硝晶体,以满足芒硝与卤水的沉降分离要求.关键词:冷冻;脱硝;结晶;过饱和度中图分类号:O611 文献标识码:A 文章编号:167126876(2009)0320239204 收稿日期:2009204222 作者简介:季玉祥(19652),男,江苏淮阴人,高级工程师,硕士研究生,主要从事化工工艺及化工设备等研究.0 引言随着我国盐化工产业的不断发展,目前我国已超过美国成为世界最大的原盐生产和消费国.这主要得益于近年我国“两碱”工业的快速发展.目前两碱行业年用盐消耗达5000万吨,占原盐消费量的70%[1].我国岩盐资源丰富,因水溶法开采的原料卤水价格为海盐的10%~17%,故以卤水代替海盐生产两碱可使生产成本大幅度下降,经济效益非常显著.由于岩盐含有硫酸钠,盐硝分离一直是岩盐在两碱生产中应用的一个主要技术问题.目前国内卤水除硝工艺主要有:钡法、钙法、冷冻法除硝以及近年引进的膜法除硝.其中钡法、钙法均为化学法,需消耗氯化钡或氯化钙,不仅增加生产成本,而且化学反应生成大量含硫酸钡和石膏的盐泥,造成环境污染.而冷冻法除硝是利用硫酸钠在盐水中的溶解度随温度变化的性质通过冷冻析出硫酸钠晶体,无废弃物,且能副产芒硝,符合清洁生产的要求[224].卤水冷冻脱硝原理是冷却结晶,根据结晶理论,从卤水中结晶出芒硝分两步,先是产生晶核,再是晶核生长为宏观的晶粒.晶核的产生和生长均需要在一定的过饱和溶液中才能实现.控制芒硝结晶过程中溶液的过饱和度,不但影响晶核形成和晶粒生长的快慢,而且影响芒硝晶粒大小及分布,并最终影响芒硝与卤水在沉降器中的分离[5].如果过饱和度控制不当,将导致芒硝在换热器中严重结垢,影响传热效果和生产的稳定性,需停产用热水溶化冲洗换热器,从而增加了生产成本.或将形成浮硝即大量的细小芒硝晶体在沉降器中无法沉降而随清液溢流,导致卤水的硫酸根含量增高.为此本文针对卤水冷冻脱硝的过程进行研究,以提高生产运行效率.1 实验部分111 实验原理用于测量工业结晶过程结晶动力学的方法大致分为两种:连续法和间歇法.连续法是连续结晶过程中测定固体在悬浮状态下的结晶动力学;间歇法是在间歇操作过程中测量不同时间的晶体粒度分布,计算晶体的成长速率和成核速率.比较而言,间歇法更容易操作.间歇法测量结晶动力学的基本原理是根据在整个结晶过程没有破碎和聚并的情况下,晶体按一定的成长速率成长.如果把晶体的个数从大到小加和,不同的晶体个数在不同时间会对应不同的晶体尺寸.如果我们考虑大于某晶体的尺寸的晶体个数相同,在不同时间的晶体个数分布图上会对应不同的晶体尺寸.这一不同晶体尺寸的差值就是在这一时间段内晶体所成长的尺寸,把尺寸的差与时间差相比,可获得相应的成长速率.112 实验步骤控制不同冷却速率,研究冷却到某一温度下的晶体粒度分布,冷却速率和温度影响到溶液的过饱和度,通过关联过饱和度和成长速率,可得到相应的晶体成长速率.主要设备有结晶器、冷却设备以及搅拌器.具体步骤如下:1)配置原料卤水(NaCl:256g/L,S O2-4:191204g/L),待溶质全部溶解后,过滤后测定离子浓度,保存备用.2)在2L配有外加夹套的结晶器内加入2L原料卤水.结晶器的搅拌选用聚四氟搅拌桨,设定合适转速为350r/min,使结晶的晶体处于悬浮状态.3)设定降温速率,当溶液的温度达到要求的温度,停止冷却,采样分析粒度、悬浮密度和液相Cl-和S O2-4浓度.4)在每一冷却速率曲线下,当温度达到预先设定的温度点,停止冷却,取样分析.5)将样品离心分离,分离前量取体积,分离后固相称重,计算悬浮密度;固相用乙醇作分散剂在Beckman激光衍射粒度分析仪LS13320分析粒度,液相分析离子浓度.6)采用不同降温冷却速率,重复操作.2 结果与讨论211 降温曲线采用温度可控的冷却设备控制降温冷却速率分别为0140,0124和0117℃/min.根据实验记录数据,制得冷却曲线(图1).结果表明,控制在较低冷却速率下,实验体系的温度与时间的线性相关较好.图1 冷却曲线212 粒度分析当系统温度分别达到-5,-10,-15和-18℃时取固体颗粒在粒度分析仪上进行粒度分析,在不同的冷却速率下,在不同的终止温度下,晶体的体积分布如图2所示.其中,图2a冷却速率为0.40℃/ mim;图2b冷却速率为0.24℃/mim;图2c冷却速率为0.17℃/mim.以不同冷却速率在不同的冷却温度(或时间)所测得的粒度分布为基础,计算出各个晶体尺寸下的晶体个数,从大到小加和,形成晶体粒数积累分布图(图3).其中,图3a冷却速率为0.40℃/mim;图3b 冷却速率为0.24℃/mim;图3c冷却速率为0.17℃/mim.从图中可以看出,在相同的冷却速率下,随着温度的下降,晶体的平均粒度有增大的趋势,但变化不大.对于不同的冷却速率,当冷却速率为0140℃/min,晶体的平均粒度为200μm;当冷却速率为0.24℃/ min,晶体的平均粒度为300μm,当冷却速率为0.17℃/min,晶体的平均粒度为350μm.随着冷却速率的减低,晶体的平均粒度在逐步增加,当冷却速率由0.40℃/min降低到0.24℃/min,晶体的平均粒度增加了50%.当冷却速率由0124℃/min降低到0.17℃/min时,晶体的平均粒度增加了1616%.由于在试验条件下,卤水中的芒硝的溶解度是随着温度的降低而降低的,冷却速率降低,对应的溶液中芒硝的过饱和度较低,随着冷却速率增加,溶液的过饱和度也增加.虽然过饱和度是芒硝结晶的主042淮阴师范学院学报(自然科学版)第8卷图2 不同冷却速率下的粒度微分体积分布图3 不同冷却速率下晶体粒度累积分布变化要推动力,但从控制晶体粒度的要求考虑,控制较低的过饱和度,将过饱和度控制在介稳区内,避免体系进入不稳区而自发产生晶核和细晶,有利于得到平均粒径较大的晶体,以满足晶体与卤水母液的沉降分离.但在实际生产中过低的冷却速率必然会延长结晶操作的时间,降低生产效率,所以在满足晶体粒径要求的情况下选择适宜的冷却速率是冷冻脱硝控制的关键.对于试验条件下的卤水,采用冷却速率为0.24℃/min ,可得到平均粒度为300μm 的芒硝晶体. 213成长速率在间歇结晶器内晶体的成长速率可用下面方法计算.各个不同尺寸的晶体粒数为: N i =V i %×W TραL 3i其中,N i 为晶体粒数,粒/L ;V i %为粒度微分体积;W T 为晶浆悬浮密度,g/L ;ρ为晶体密度,g/L ;α为晶体形状系数,018;L 为晶体尺寸,m.粒数从大到小累积分布函数为: f (L i )=∑ii =L max N i晶体成长速率: G =ΔL Δt =L i -1-L i t j -1-t j其中,G 为晶体成长速率,m/s ;L i ,L i +1分别为当晶体粒数取值点为一常数,即f (L i ,t j )=cons t 时,t j ,t j +1时刻的晶体尺寸,m ;其大小与粒数取值点有关.用悬浮液中硫酸根的浓度减去硫酸根在该温度下的溶解度,再将其换算成芒硝的浓度即为该温度下芒硝的过饱和度.根据上述计算方法,得出成长速率与相应的过饱和度关系如图4所示.由图中可以看出,在一定的搅拌速率下,芒硝晶体的成长速率随过饱和度的增加而增大,且成长速率随过饱和的增加呈明显上升趋势.芒硝结晶成长速率的数学模型可表示为:142第3期季玉祥等:冷冻法卤水脱硝技术改进的研究 G =318846×10-12×(C -C 3)21658,其中,C 为溶液中出现芒硝晶核时的浓度,g/L ;C 3为溶液中芒硝的饱和浓度,g/L.由于不同的过饱和度决定了晶体的成长速率,同时也决定了晶体生长到一定粒径所需的时间.过低的冷却速率必然会延长晶体生长时间,影响生产效率.3 结论图4 芒硝晶体成长速率与过饱和度的关系本文采用间歇冷冻法考察了不同降温曲线下芒硝晶体粒度及分布情况,研究了芒硝结晶成长速率.得出如下结论:1)在硫酸钠型卤水冷冻脱硝过程中,通过控制降温速率来控制溶液的过饱和度,可以对芒硝晶体的粒度进行有效的控制,满足芒硝与卤水的沉降分离要求.2)卤水冷冻脱硝的适宜冷却速率为0.24℃/min ,可得到平均粒度为300μm 的芒硝晶体,满足沉降分离要求,而且可以获得较高的生产效率.3)芒硝晶体的成长速率随过饱和度的增加呈明显上升趋势,由实验得出了芒硝结晶成长速率的数学模型.参考文献:[1] 邵冰然,高玉兵,丁晓玲.国内原盐概况及烧碱用盐发展方向[J ].氯碱工业,2008,44(4):7210.[2] 杨振声.利用盐卤优势,联产盐碱硝[J ].氯碱工业,1996,32(6):38241.[3] 王世常.关于卤水制碱的问题[J ].氯碱工业,1998,34(3):126.[4] 傅厚棠.关于盐硝联产引进工程的认识和探讨[J ].中国井矿盐,2006,37(5):5212.[5] 丁绪淮,谭遒.工业结晶[M].北京:化学工业出版社,1985:12213.Study on the Improved T echnology ofB rine Denitrification with FreezingJ I Y u 2xiang 1,2,PAN Jia 2bin 2,SHA Zuo 2liang 1(1.T ianjin University of Science &T echnology ,Instisute M arine Science &Engineering ,T ianjin 330457,China )(2.Jiangsu Anpon E lectrochem ical C o.,Ltd.,Huaian Jiangsu 223002,China )Abstract : In this paper ,crystal size and distribution of G lauber ’s salt in different cooling rates were investigated by batch freezing method.The mathematical m odel of G lauber ’s salt crystal growth rate was obtained.The results show that the supersaturation of metastable zone was controlled by controlling the cooling rate of 0124℃/min in the freezing brine denitrification process.Therefore ,it is benefit of the operation of the crystallization process ,andyielding an average particle size of 300μm G lauber ’s salt crystals ,in order to meet the G lauber ’s salt and Brineseparation settlement demands.K ey w ords : freezing ;denitrification ;crystallization ;over saturation[责任编辑:蒋海龙]242淮阴师范学院学报(自然科学版)第8卷。

制碱卤水冷冻除硝工艺技术

制碱卤水冷冻除硝工艺技术

制碱卤水冷冻除硝工艺技术是一种常用的除硝技术,通过将含有硝酸盐的废水与食盐反应,生成溴离子和氯离子,在低温条件下结合冷冻技术,实现硝酸盐的去除。

首先,制碱卤水冷冻除硝工艺技术的原理是利用盐的溶解度变化和低温条件下反应速度慢的特点。

废水中的硝酸盐与食盐反应生成溴离子和氯离子。

在冷冻条件下,溴离子能更好地沉淀,从而达到除硝的目的。

其次,制碱卤水冷冻除硝工艺技术的具体步骤如下:

1. 调整废水的pH值,并控制好废水的温度。

通常情况下,废

水的pH值应控制在7-8之间,温度控制在5-10℃之间。

2. 加入适量的食盐,使其与废水中的硝酸盐反应生成溴离子和氯离子。

3. 通过冷冻设备将废水进行冷冻处理。

冷冻温度一般控制在-10℃到-5℃之间。

4. 冷冻过程中,废水中的硝酸盐与食盐反应生成的溴离子会更好地沉淀下来,从而达到除硝的目的。

5. 沉淀下来的溴离子可通过沉淀池或其他方式进行分离和回收。

最后,制碱卤水冷冻除硝工艺技术的优点在于除硝效果好,操作简单易行。

这种工艺技术适用于小规模的处理装置,并且具有较低的运营成本。

然而,需要注意的是,需要进行废水的前处理,以确保废水的pH值和温度适合反应的进行。

同时,对

于废水中的其他有机物以及其他离子,需要进行进一步的处理,以提高处理效果。

总之,制碱卤水冷冻除硝工艺技术是一种简单有效的除硝方法,通过控制废水的pH值、温度以及添加适量的食盐,再结合冷

冻技术,可以高效地去除废水中的硝酸盐。

这种技术广泛应用于小型废水处理装置中,具有较低的运营成本和较好的处理效果。

膜法除硝冷冻单元工艺改进

膜法除硝冷冻单元工艺改进

膜法除硝(Membrane DeNOx)是一种新兴的氮氧化物(NOx)排放控

制技术。

它与传统SCR技术不同,不需要加入氨气,在氧气和NOx中加入

还原剂,通过反应转化成氮气和水。

膜法除硝的工艺流程包括三个单元:反应单元、膜分离单元和冷冻单元。

其中冷冻单元是整个工艺中消耗能量最多的单元。

因此,改进冷冻单

元能有效降低能耗,提高工艺效率。

改进措施如下:

1.采用高效的制冷剂。

传统的冷冻单元使用的是氨制冷剂,虽然具有良好的制冷效果,但其

毒性较大,存在安全隐患。

因此,采用环保、无毒的制冷剂替代氨制冷剂,能提高工作安全性。

2.优化制冷系统。

通过优化制冷系统的设计,降低系统中压强和温度差,可以减少制冷

剂的消耗和能耗。

此外,安装节能型的制冷循环泵和风扇,可以提高能效。

3.改善凝结器结构。

在凝结器结构上,采用高效的换热器,增加换热面积,提高散热效果。

同时,优化凝结水系统,增加凝结水的冷却效果,减少排放热量,提高工

艺效率。

4.控制进出口冷却水温度。

合理控制进出口冷却水温度,可以降低制冷剂的工作压力,提高能效。

要坚持“冷热平衡”原则,确保冷却水的温度和流量稳定。

通过以上改进措施,可以有效降低冷冻单元的能耗,提高工艺效率和

经济效益。

冷冻提硝工岗位工作总结汇报报告与工作计划范文模板

单位:××××冷冻提硝工岗位……………………………………………………………个人工作总结报告汇报……………………………………………………………部门:XXXX-XX XX XXXX-XX岗(职)位:XXXX-XX XX XXXX-XX姓名:XXXX-XX XX XXXX-XX(共5100字,可删改)20XX年XX月XX日目录目录 (2)一、岗位履职履责情况 (3)1.1日常工作 (3)1.2协助管理 (4)1.3新建工作 (5)二、出勤与团队建设 (5)2.1出勤情况 (5)2.2思想情况 (6)2.3团队合作 (6)三、学习与个人成长情况 (6)3.1业务理论学习 (6)3.2管理能力提升 (7)3.3实践本领提高 (7)四、不足与改进 (8)4.1不足之处 (9)4.2整顿整改建议 (9)五、展望与规划 (10)5.1总结回顾 (10)5.2近期目标 (11)5.3远期目标 (11)5.4工作打算 (12)20XX年度个人工作总结充实而又忙碌的一年过去了,作为XX单位(部门)的一名冷冻提硝工,在丰富自我阅历的同时,工作战果也得到了进一步的提升。

20XX年,我在XX单位(部门)领导及各位同事的支持与帮助下,严格要求自己,按照XX单位(部门)的要求,较好地完成了自己作为一名冷冻提硝工的本职工作。

通过一年来的学习与工作,我在工作模式上有了新的突破,工作方式有了新的改进,在负责XX工作时能以公正、公开、公平的原则做好服务和管理。

现根据自身工作的实际情况,我对自己的工作做出分析评定,总结经验教训,提出改进方法,以便使自己在今后的工作中能惩前毖后,扬长补短,为今后不断改进工作方法,提高工作效率提供依据,以期使自己成为一名更优秀的冷冻提硝工,为XX单位(部门)做出更大的贡献。

个人总结如下:一、岗位履职履责情况1.1日常工作今年工作主要是XXXX和XXXX。

通过几个月的努力,我和同事们一起完成了XXXX项目,解决了多年积累下的问题。

冷冻脱硝工艺简介

1、技术原理冷冻法是物理方法,将含硫酸根的盐水冷冻降温,硫酸根将以芒硝的形式结晶析出。

当盐水中硫酸根质量浓度小于25g/L时,该法受到成本限制。

硝分离单元是通过冷冻结晶使富硝盐水中的硫酸根以芒硝(Na2SO4·10H2O)的形式从淡盐水中分离出来。

利用冷冻法将富硝盐水中的硫酸根结晶分离是目前国内较为先进的脱硝方法,但该法的应用逐渐暴露出冷冻设备易堵塞等问题。

我公司针对上述问题进行了一系列的自主研发和工艺改进,已研发出一套新型脱硝技术方案,并已向国家专利局提出了国家发明专利申请。

2、工艺流程简介图冷冻脱硝工艺流程框图富硝盐水首先进入预冷换热器进行预冷,预冷后温度可降至15~20℃。

预冷后的富硝盐水进入兑卤槽,与兑卤槽循环液均匀混合,稳定降温至-5℃左右。

兑卤槽循环液是通过兑卤循环泵泵至冷冻换热器获取冷量,冷冻换热器的冷源为冷冻机组的制冷剂。

兑卤槽在循环换热过程中因温度下降会有芒硝晶体析出并沉降,根据晶体析出情况定期泵至沉硝槽,在沉硝槽中晶体进一步长大。

含大量芒硝晶体的浆料随后送至离心机进行离心分离,得到产品芒硝。

沉硝槽的上清液只含少量的硫酸根离子(出槽淡盐水硫酸钠浓度为6~10 g/L,出槽淡盐水脱硝后返回前端),溢流收集于冷盐水储槽,经预冷换热器回收冷量后回流至淡盐水储槽进一步处理。

冷冻脱硝的吨水直接运行成本(电以元计)约为30~40元。

3、技术特点本系统工艺设计的主要技术特点如下:(1)采用逐级降温、三段沉硝,能很好地解决硝分离单元芒硝结晶堵塞严重的问题,冷冻效率高。

富硝盐水在浓缩液储罐进行一次沉硝,并根据氯化钠和硫酸钠在水中的互溶度合理设定预冷温度,从而避免预冷换热器的堵塞。

二次沉硝发生在兑卤槽,温度降至-(5~7)℃左右,冷冻换热器换热温差小,兑卤循环液流速大,从而有效避免了冷冻换热器的堵塞。

三次沉硝发生在沉硝槽,温度在-(7~8)℃左右,沉降的晶体固液比高,有利于离心分离。

(2)换热网络合理,有利于节省能耗。

低浓硝酸铵水溶液冷冻提浓特性试验

・14・A歹中间体ChemicalIntermediate2006年第3期由以上数据可得:冷冻后溶液中硝酸铵浓度明显比原溶液中硝酸铵浓度高,这说明低温处理对硝酸铵稀溶液确实有浓缩作用。

2.2硝酸铵表冷液试验硝酸铵在生产过程中会产生10~409/L的低浓度硝酸铵水溶液,在工艺上称为表冷液,因此取体积2L的硝酸铵表冷液为试验对象,进行低温处理后,同时分别检测未成冰溶液和冰体中硝酸铵浓度的变化情况:表冷液特性:pH值:9.0左右温度:16℃硝酸铵浓度:最大值35.209/L,最小值18.4g/L,平均值24.84g/L(以2005年12月全月的生产数据进行统计)。

由以上数据可得:冷冻后溶液中硝酸铵浓度不仅明显比原溶液中硝酸铵浓度高,而且冰块中硝酸铵浓度也远低于原溶液中硝酸铵浓度。

这在工业生产上是可以利用的,浓缩液可以回收,冰块也可以作为冷却介质或循环水使用,这样不仅减少了硝酸铵的流失,而且也节约了水资源,对于产品成本的降低大有好处。

2.3冻点试验为了提供工艺参数,测算一定浓度和一定数量的硝酸铵溶液浓缩所需的冷量,我们对不同浓度的表冷液进行低温处理,以测定其冻点(溶液表面刚形成冰时溶液的温度),结果如下表:由以上数据可得:不同浓度的溶液其冻点有一定的差距,浓度越低,冻点越高。

对于209/L一459/L的表冷液,其冻点在一2。

C左右。

表冷液的冰冻曲线如下:(冻点——时间曲线)系列1——30.559/L系列2——20.219/L系列3——42.429/L由上图可以看出,硝酸铵溶液在冷冻浓缩而到达冻点前,存在一个过冷的过程,这在测算浓缩所需的冷量时是要加以注意的。

2。

4分离效果实验对同一浓度的溶液进行不同程度的低温处理,以观察硝酸铵在液、固两相中的分配情况,结果如下表:冷冻前冷冻后冷冻率溶液浓度(班)硝酸铵游离氨30.671.86水中浓度(g,L)硝酸铵游离氨37.172.2639.172.439.962.4348.492.9562.903.8389.735.21冰中浓度(g/L)%硝酸铵游离氨2Q891.214022.231.275024.251.396022.911.197024.221.268324.190.8990冷冻后水中硝酸铵浓度对冷冻率作图如下:由上图可得:冷冻率在60%以下,未成冰溶液中硝酸铵的浓度变化不大,冷冻率达到60%以后,未成冰溶液中硝酸铵的浓度变化越来越大,而冰层中硝酸铵的浓度基本上在22g/L左右。

冷冻注凝法

冷冻注凝法1. 冷冻注凝法,那可真是个神奇的玩意儿!就像魔法师的魔法棒一样,一挥就能创造出奇妙的东西。

我有个朋友在做陶瓷,传统方法老是失败,一用冷冻注凝法,嘿,做出的陶瓷又精美又结实。

这方法就像是给陶瓷制作开了个作弊码,一下子就把质量提升到了新高度。

2. 冷冻注凝法,你知道吗?这简直是个隐藏的宝藏技术啊!我曾经在一个科技展览上看到,那些用冷冻注凝法做出来的材料,就像是从未来穿越过来的一样。

有个科研人员拿着一块用这个方法做的金属,他激动得像个孩子似的,说这金属的性能远超传统工艺做出来的。

如果传统工艺是走路,那冷冻注凝法就是开火箭啊!3. 冷冻注凝法哟,可别小瞧了它。

它就像一个超级英雄,默默地改变着很多行业呢。

我认识一个做食品加工的老板,他对冷冻注凝法赞不绝口。

以前他的产品保鲜期短,口感也不好,用了冷冻注凝法之后,那产品就像被施了魔法,保鲜期延长了不说,口感还变得超级棒。

这方法是不是很像给食品穿上了一层无敌铠甲呢?4. 冷冻注凝法,这名字听起来就很酷炫吧?我跟你讲,它在建筑材料领域可是个大明星。

有个建筑队的师傅跟我说,以前他们用的一些材料很容易损坏,自从用了冷冻注凝法处理过的材料,那牢固程度就像磐石一样。

他说:“这冷冻注凝法就像给材料注入了钢铁般的灵魂,想不结实都难!”你能想象得到吗?5. 嘿,冷冻注凝法呀!这简直是科技界的一个小奇迹。

我在学校的实验室里看到师兄们用这个方法做实验,就像变戏法似的。

他们在研究一种新型的塑料,用传统方法做出来的总是有缺陷。

可一用冷冻注凝法,哇塞,那塑料就变得完美无瑕了。

这冷冻注凝法是不是就像一把神奇的钥匙,打开了材料完美的大门呢?6. 冷冻注凝法,对我来说就像是一个神秘的魔法。

我邻居是个搞艺术创作的,他一直在寻找一种能让他的作品更独特的方法。

当他尝试了冷冻注凝法后,他兴奋地大喊:“这就是我要的!”他的作品就像被赋予了新的生命,充满了独特的纹理和质感。

你难道不想知道这神奇的冷冻注凝法到底是怎么做到的吗?7. 哇哦,冷冻注凝法!这东西就像一个无所不能的小工匠,在微观世界里大显身手。

冷冻法施工 工艺

冷冻法施工目录1.1工程概况 (1)1.1.1 工程简介 (1)1.1.2 工程地质及水文地质 (2)1.2冷冻法施工工艺及特点 (3)1.2.1 施工工艺流程 (3)1.2.2 冻结加固设计 (5)1.3冷冻主要物资表 (9)1.4冷冻施工时间表 (13)1.5冷冻的质量控制与监测 (13)1.5.1 监测内容 (13)1.5.2 监测方法 (15)1.6开挖与构筑施工 (16)1.6.1 开挖冻结技术指标 (16)1.6.2 预应力支架安装 (16)1.6.3 土方开挖 (17)1.6.4 支护结构 (17)1.7本工程的重难点及采取的措施 (18)1.7.1 冻结壁与管片交接位置的处理 (18)1.7.2 钢管片与联络通道拱顶交接位置的处理 (18)1.1工程概况1.1.1工程简介【南浦站~洛溪站区间】区间长度920m,联络通道设置在里程YDK6+829.561处,上方中心为花坛。

联络通道埋深约16m,结构高4.25m,宽3.8m,长6.54m。

联络通道采用矿山法施工,结构形式为初期支护+二次衬砌。

联络通道结构见图1、2。

图1 联络通道结构图图2 联络通道结构剖面图冷冻前已对联络通道范围地层采用Φ800@600双管旋喷桩加固,相邻排错位布置。

加固在08年12月中旬完成。

考虑到加固地层地下水流动性较强且位于砂层,采用先联络通道开挖,后切割隧道管片的方法,即地层加固后,在地面两隧道之间先施工一竖井(直径2.5m的钢护筒)至联络通道位置,然后再使用矿山法开挖联络通道,在联络通道初衬完成后,最后切割管片连通隧道并施工二衬。

1.1.2工程地质及水文地质[南浦站~洛溪站]联络通道顶部埋深为15.7m,底部埋深19.8m,穿越地层主要为<3-1>粉细砂层。

联络通道上方是:<3-1>粉细砂层、<2-2>、<2-1A>淤泥及<1>杂填土等地层,下方是:<4-1>淤泥质土、<5-2>硬塑粘土、<6>全风化红岩、<7>强风化红岩等。

膜法除硝冷冻单元技术改造

膜法除硝冷冻单元技术改造

骆玉锟;陈祥辉;朱文凯;丁夫

【期刊名称】《氯碱工业》

【年(卷),期】2022(58)3

【摘要】为解决膜法除硝冷冻系统工艺及设备问题,将蒸发器改造为列管式换热器,并将冷媒由氟利昂改为-15℃氯化钙盐水。

该方案实施后,装置运行效果良好。

【总页数】2页(P14-15)

【作者】骆玉锟;陈祥辉;朱文凯;丁夫

【作者单位】山东鲁泰化学有限公司

【正文语种】中文

【中图分类】TQ114.261

【相关文献】

1.膜法除硝冷冻系统技术改造及运行总结

2.膜法除硝工艺简述及冷冻提硝单元改造

3.膜法除硝冷冻单元技术改造

4.膜法脱硝工艺冷冻分离单元技术改造

5.Aspen Plus在膜法除硝冷冻单元中的应用

因版权原因,仅展示原文概要,查看原文内容请购买。

冻品虾工艺流程

原料准备

从储存区取出鲜虾,确保虾的质量和新鲜度

2

清洗

将鲜虾放入水槽中,用清水冲洗虾表面的杂质和沙粒

3

分类与挑选

根据大小和质量将虾分成不同等级,同时剔除有质量问题的虾

4

蒸煮

将清洗干净的虾投入至95℃~100℃蒸煮6~8分钟,防止蒸煮过度或不足

5

去壳

将蒸煮好的虾去壳,尾尖部分尽量保留完整

6

速冻

采用流态化速冻装置进行速冻,分为表层冻结区和深部冻结区两个阶段

7

包装

使用真空包装机进行包装,确保产品在储存和运输过程中的质量和新鲜度

8

检验

对包装好的虾进行质量检查,确保符合标准

9

冷藏

将检验合格的虾放入冷藏室进行储存

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文由lzhly1010贡献

pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

第 31 卷 2 期第 2000 年 3 月

中国井矿盐

W EL L A N D RO C K S A TL O F C HI N A

V ol . 31 , N o . 2 M a r c h 2000

浅述冷冻提硝工艺

裘定孝广东南方制碱有限公司( 广州510700 )

摘 :本文叙述了冷冻提硝工艺在预冷、要冷冻、沉降几个过程中遇到的问题 ,对此提出了一些需注意的地方和改进措施 ,并进行了有益的探讨。

希望对传统的冷冻提硝工艺能得到进一步的完善。

关键词 : 冷冻兑卤温差结晶

1 概述

钠型卤水制碱的企业 , 因其对制碱用的盐水的

SO4 2 - 含量有比较高的要求 ,冷冻提硝工艺是明智的

井矿盐区硫酸钠型卤水 ,不管是用于真空制盐 , 还是直接用作制碱原料 , 对硫酸钠的处理是必不可少的。

而无水硫酸钠 ,俗称元明粉则是副产品之一。

提硝工艺分为两大类 : 传统的冷冻提硝工艺和国内逐步发展及国外引进的热法提硝工艺。

同硫酸首选。

而传统的冷冻提硝工艺目前仍存在着不少缺点或弊端 ,有待于进一步改进。

2 冷冻工艺

目前原料卤水在冷冻析硝过程中 ,有如下几方

表3 改造前后罐内盐粒度对比时间 40 目筛余物 60 目筛余

( %)

盐的粒度 100 目筛余 100 目筛下物 ( %)

33. 02 48. 78

严格控制进汽压力、蒸发罐液位 ; 操作好洗盐时的兑卤配比及控制洗盐的温度、时间等 ,减少参数波动 ,维持结晶生长。

5 结束语

物 ( %)

19. 77 17. 43

物 ( %)

15. 71 8. 05

改造前改造后

31. 50 25. 74

大量排盐 ,造成罐内固液比只有 6 %~ 8 % ; 此外 ,由于我矿干燥系统老化 ,有时造成无法正常排盐 ,使得罐内固液比高达 40 %以上。

为了保持罐内盐晶种含量 ,保证析出的盐粒在蒸发罐内有一定的存留时间 ,我矿对各效固液比都作了规定并有严明的奖惩措施 , 避免了为求产量而强拉固液比。

同时 , 在 1998 年 7 月的大修中 , 对干燥系统进行了改造 , 改变了排盐不畅的问题。

由于淘洗卤水的不断加入 , 携带细粒盐向上返回蒸发罐 ,使它得以继续长大。

同时 ,因为浮选了结晶细颗粒盐 ,保证了沉积于底部的为大颗粒盐而从排盐出口排出 ,从而也保证了盐的粒度。

414 加强工艺管理

中国井矿盐 18

从以上的分析可知 : 制盐生产中影响结晶的主要因素有 : 料液过饱和度、蒸发罐结构、蒸发罐温度、固液比、循环流速等。

在硫酸钠型制盐企业中 ,降温洗盐对盐结

晶的影响也不可忽视。

由于结晶在制盐生产中的重要性 ,因此要提高盐的质量 ,产品粒度符合要求 ,且分布均匀的盐 ,设计时选择的工艺条件和设备结构以及一切的改进措施都要有利于结晶才行。

参考文献

1 天津大学化工原理考研室 1 化工原理 1 下册 1 天津科

2 时钧等 1 化学工程手册第二版 1 上卷 1 化学工业出版

3 吴荣都等 1 逆循环技术在我矿轴向进料蒸发罐中的应

413 在排盐腿外加入淘洗卤水

学技术出版社 ; 社出版 ;

用 1 中国井矿盐 1999 年第 2 期。

( 收稿日期 :1999107120)

2000 年 3 月

浅述冷冻提硝工艺析硝卤乃至制碱用盐水的工艺指标 , 即 Na2 SO4 含量超标。

要解决这一问题 , 本人认为增大冷冻过程中 Na2 SO4 ? H2 O 晶体的颗粒是唯一的途径 , 即在10 冷冻前后其温差不宜过大 , 最好是 < 1 ℃, 这样就必须要求卤水在进入氨蒸发器进行冷冻之前的温度 ( 即兑卤温度) 要尽可能的低 , 也就是兑卤的循环量要大 ,以 200m3 / h 卤水处理量、预冷温度 12 ℃、冷冻终温 - 2 ℃为例 , 设定兑卤温度要求≤℃。

则实际 0 冷冻后其温降为 2 ℃,设循环量为 x 。

兑卤槽内有如下热量平衡方程式 :

W 1 C P ( t 1 - t 2) = W 2 CP ( T 2 - t 3)

面的问题 :

用板式换热器 ,取代了列管式或其它类型的换热器 , 板换器的优点已众所周知 ,本文不再叙述。

而其不足则是在预冷过程中由于流道小易堵塞 ,尤其象广东南方制碱公司原料卤水其含 Na2 SO4 量已高达 52~54g/

L ,当预冷温度控制在 12 ~ 13 ℃ , 板换器堵塞就时时

常发生 ,若预冷温度控制过高 ,则低温的低硝卤的冷量就浪费严重 ,预冷温度每下降1 ℃,在冷冻过程中Δ可节约制冷量 Q = WCP t m ,若按 200m3 / h 原卤处理量计算 :Q = 200 × 120 × 17 ×× 3 = 16. 8 万 kcal/ 1 0 1 10 h ,所以一方面要求低温低硝卤冷量尽可能充分的回收利用 ,使原卤预冷温度尽可能降低 ,另一方面又要避免堵塞 ,使既减轻操作劳动强度 ,又减少因频繁冲洗板式换热器引起的原料浪费。

预冷温度就要根据卤水含 Na2 SO4 不同控制在一最佳温度。

板式换热器另一个问题就是要注意密封条的老化 ,防止串卤。

212 冷冻 : 目前在冷冻过程中根据操作经验兑卤的温度一般控制在 315 ℃以下 ,而要使料液析硝充分 , 则冷冻终温一般要求在 - 2 ℃ - 4 ℃, 既实际兑卤~ 3 循环量一般都要求在 1200m / h 以上。

而目前普遍使用的卧式列管式氨蒸发器 ( 二台一组 , 每台四管程) ,很容易发生堵管现象 , 尤其是每个班次的后一段时间 ,蒸发效果会大大降低 ,故现在操作上一般的处理就是每班洗蒸发器一次 ,这种工艺亟待改进 ,既增加劳动强度 ,又使原料卤水不易回收彻底 ,造成浪费还影响有效生产时间。

( 洗氨蒸发器一般每次 45 分钟~1 小时 ) , 而每隔 2 ~ 3 天兑卤总管和送卤总管也因料堵而冲洗。

213 沉降分离 : 冷冻后卤水进入沉降器进行沉降分离 ,其沉降效果受多方面的影响 ,最为主要的是其结晶的颗粒大小 ,对沉降分离的彻底与否有最直接的关系。

由于一般情况下从原卤预冷、、兑卤冷冻这几个过程其温度的变化为常温 12 ℃左右 4℃左右 - 2℃左右 , 几个过程都存在较大的温差 , 实际上也导致了在其结晶过程中晶体的颗粒比较细小 ,这可从在沉降器液面上产生的浮硝 ,或从溢流的析硝卤中通过透明的容器可以清楚地看到有大量的悬浮物存在 ,是无法沉降下来的。

这势必严重影响

211 预冷 : 现在国内外大多数预冷设备都已广泛使

式中 : W1 、 2 —— W —分别为原卤处理量、兑卤循环量 ; CP ———卤水比热 ,可近似不变 ;

t 1 、、—— t 2 t 3 —分别为预冷温度、兑卤温度、

冷冻温度。

则有 :200 ×( 12 - 0) CP = W2 CP [ 0 - ( - 2) ]

W2 = 1200m3 / h

计算出理论循环量为 1200m3 / h ,考虑到兑卤过程中 ,其停留时间不足以充分混合 , 实际有效率按 70 %计算 , 则 1200/ 70 % = 1714m3 / h 。

即其循环量要求是非常大的 ,这样既可有效降低冷冻温差 ,也使料液在氨蒸发器列管内的流速得以保证。

这样大的流量 ,对一般化工泵来说 , 就需要台数较多 , 且功率大。

更合理的设备应选用卧式强制循环蒸发器 , 配用大流量、低扬程的轴流泵。

那末对于已采用氨蒸发器配套兑卤槽、兑卤泵的工艺 ,一次流量达不到要求 ,其改造的途径就是采用二次冷冻工艺 ,来达到这一要求 ,预冷到 12 ℃的卤水先进行一级冷冻降温至 0 ℃( 也可采用兑卤的方式 , 一级冷冻后全部返回兑卤) 然后进行二级冷冻 ,使料液温度再进一步降至 2 ℃,希望在二级冷冻过程中使较细小的结晶颗粒得以进一步长大 ,当然在二级冷冻过程中 ,也将部分 2℃的料液返回兑卤槽参与兑卤降温。

在二次冷冻

工艺中 ,一、二级冷冻的循环量较大 , 足以保证料液在氨蒸发器列管的流速 , 堵管的机会将大为减少。

当然有条件的话 ,在沉降环节中 ,也可采取一些措施来提高沉降分离的效果 ,优化析硝卤的工艺指标 ,提高芒硝回收率 ,例如采用二次沉降 ,或采用效率更高的斜板沉降器等 ,无疑是有良好效果的。

( 收稿日期 :1999. 11. 02)

中国井矿盐 19

1。