焊缝X射线检测报告单

(中英双文版)射线检测报告模板

Radiographic Examination InstructionforCircularWeld 环焊缝射线检测工艺卡Form No./表码: Rev. No./版本号:A Report No./报告号: Page 1of 11 Application应用Carbon Steel. Butt/Circumferential weld with = 122” Ø tank, tank thickness up to 13mm碳钢对接环焊缝直径122’’壁厚13mm2 Equipment Type:设备XXGZT-3005HQ panoramic x-ray tube or equivalent XXGZT-3005HQ轴向X射线机3 Radiation Source:辐射源5mA, 150-300kv, 1.0 x 2.5mm focal point 5mA, 150-300kv, 1.0 x 2.5mm焦点大小4 Technique:技术Single Wall Exposure Single Wall View (Panoramic)单壁单影周向曝光5 GeometricRelationship:几何关系Radiation source positioned within of center of weld circle. Radiation beam at 90° to weld and film.源在中间,射线束以90°方向投入焊缝和胶片。

6 Film Type:胶片类型In general, Agfa C7 Sheet film,Agfa C4 sheet film shall be used if the required sensitivity not achieved. 通常用agfa C7胶片,灵敏度达不到的话,可以用C4.7 Film Coverage:胶片覆盖A minimum of 10mm of parent metal on either side of the weld will be included in the radiographs. Theoverlap offilm cassettes is approximately 25mm.至少10mm母材需被覆盖, 胶片重叠25mm。

钢结构焊缝X射线探伤检验指导书

作业指导书(一)Task Steering(第一版1nd edition)编制:审核:批准:执行日期:2007年10月20日1.目的Purpose1.1为使钢结构的部件和焊缝采用X射线检测时其全过程的操作规范化,以便获得合格的透照底片,正确反映产品质量。

Standardize the whole process of X-ray inspecting in order to acquire eligible negative reflecting quality of products correctly.2.适用范围Applied scope2.1本规程适用于钢结构中板厚3~40mm的对接焊缝的射线透照检测。

Thisregulations is applied to radial inspecting of butt weld of 3~40mm thickness steel structure plate.3.引用标准Quoted standards3.1ANSI/AWS D1.1(2006) “Structural welding code-steel”(钢结构焊接标准)3.2ASTM/E 747(使用金属线透度计控制射线照相检测质量的方法)3.3ASME SEC .V3.4ASME B31.34.实施步骤Procedure of performance4.1人员的要求Requirements of personnel4.1.1从事射线照相检测的人员,必须掌握射线探伤的基础技术,具有足够的部件和焊缝射线探伤经验,并掌握一定的材料,焊接基础知识。

Theperson who inspect must know basic technology of NDT, basicknowledge of welding and material but have enoughexperience.4.1.2探伤人员应由相关部门无损检测考核委员会培训和考核,并持有相关部门无损检测考核委员会认可的RTⅡ级或以上资格证书,才能从事与该等级相应的检验工作。

焊缝内外观检验报告

焊缝内外观检验报告1. 引言焊缝内外观检验是焊接质量控制的重要环节之一。

焊缝内外观的检验能够评估焊接接头的质量及其可靠性,检测并排除潜在的缺陷,确保焊接工艺的稳定性和可靠性。

本报告旨在对焊缝内外观检验进行详细描述,包括检验方法、标准要求、检验结果以及结论。

2. 检验方法焊缝内外观的检验方法主要包括目视检查、放射性检测和超声波检测等。

2.1 目视检查目视检查是最常用、最简单的焊缝内外观检验方法之一。

通过裸眼观察焊缝的外观,判断焊缝是否存在裂纹、气孔、夹渣等缺陷。

目视检查可以迅速判断焊缝的质量,但无法对焊缝进行定量评估。

2.2 放射性检测放射性检测是一种利用放射性射线(如X射线或γ射线)穿透被测焊缝材料的方法来检测焊缝内部缺陷的方法。

通过观察放射线照片,可以检测出焊缝内部的缺陷,如气孔、夹渣、裂纹等。

放射性检测具有高灵敏度和高精度的优点,可以在焊接接头材料中发现微小的缺陷。

2.3 超声波检测超声波检测是利用超声波在材料内部传播时与缺陷相互作用,通过接收和分析反射、折射、散射等超声波信号来检测焊缝内部缺陷的方法。

超声波检测可以检测出焊缝内部的各种缺陷,如裂纹、夹渣、气孔等,并能够定量评估缺陷的尺寸、位置及其对焊接接头的影响。

3. 标准要求焊缝内外观检验的标准要求通常由国家或行业标准规定。

以下列举了常见的标准要求:•国家标准 GB/T 9443-2008《金属焊接焊缝放射性检测》•行业标准 JB/T 4730-2005《压力容器焊缝无损检测》•国际标准 ISO 17640:2010《无损检测.焊接透射射线检测焊缝》根据不同的焊接材料、焊接接头类型和使用环境要求,具体的标准要求会有所差异。

4. 检验结果根据焊缝内外观检验所采用的不同方法,检验结果也会有所区别。

以下是一些可能的检验结果:•目视检查:良好、有缺陷(如裂纹、气孔、夹渣等)•放射性检测:缺陷类型、缺陷位置、缺陷尺寸等•超声波检测:缺陷类型、缺陷位置、缺陷尺寸、缺陷对焊接接头性能的影响等根据检验结果,可以对焊缝进行合格/不合格的评定,并采取相应的措施进行修复或者改进。

焊缝探伤报告

焊缝探伤报告一、引言。

焊缝是由于金属材料在高温下熔化并冷却形成的连接部分,是工程结构中常见的连接方式。

然而,焊缝的质量直接关系到整个工件的安全性和稳定性。

因此,对焊缝进行探伤检测是非常重要的,可以及时发现焊接缺陷,确保焊接质量,提高工件的可靠性和安全性。

二、焊缝探伤方法。

1. X射线探伤。

X射线探伤是一种常用的焊缝探伤方法,通过X射线对焊接部位进行照射,利用不同材料对X射线的吸收能力不同的特点来检测焊缝是否存在缺陷。

X射线探伤可以对焊缝进行全面、立体的检测,能够检测出各种形式的焊接缺陷,如气孔、夹渣、裂纹等。

2. 超声波探伤。

超声波探伤是一种非破坏性检测方法,通过超声波对焊接部位进行检测,可以发现焊缝内部的缺陷。

超声波探伤可以检测出焊缝内部的气孔、夹渣、裂纹等缺陷,对于焊缝的质量评定具有较高的准确性。

3. 磁粉探伤。

磁粉探伤是一种常用的焊缝表面缺陷检测方法,通过在焊接部位撒布磁粉,并施加磁场,可以发现焊缝表面的裂纹、夹渣等缺陷。

磁粉探伤操作简单,成本低,适用于对焊缝表面缺陷的快速检测。

三、焊缝探伤报告。

根据对焊缝的探伤检测,我们得出以下报告:1. 焊缝内部存在气孔和夹渣,对焊接质量造成一定影响,需重新进行焊接处理。

2. 焊缝表面存在裂纹,需要进行修补处理,确保焊缝的完整性和稳定性。

3. 焊缝连接部位存在局部变形,需要重新进行焊接处理,确保焊接部位的稳固性。

四、结论。

焊缝探伤是确保焊接质量的重要手段,通过对焊缝的全面检测,可以及时发现焊接缺陷,保证焊接质量,提高工件的可靠性和安全性。

在进行焊接工艺时,需要严格按照工艺要求进行操作,确保焊接质量,减少焊接缺陷的产生。

五、致谢。

感谢对本次焊缝探伤工作给予支持和帮助的各位专家和同事,在他们的指导和帮助下,我们完成了本次焊缝探伤工作,并得出了相应的报告。

六、参考文献。

[1] 焊接工程手册。

[2] 焊接质量检测技术。

[3] 焊接工艺规程。

以上就是本次焊缝探伤报告的全部内容,希望能对大家有所帮助。

焊缝检测报告

焊缝检测报告

焊缝检测报告

检测日期:xxxx年xx月xx日

检测地点:XXXX工地

一、检测目的

本次焊缝检测旨在对焊接工艺进行评估,确保焊接质量符合相应标准和要求,提供工程质量的保证。

二、检测焊缝

本次焊缝检测的对象为工地现场焊接的钢结构焊缝,包括各种连接节点和焊缝。

三、检测方法

本次焊缝检测采用了多种方法,包括目视检查、超声波检测和X射线检测。

四、检测结果

1. 目视检查结果

通过目视检查,焊缝表面无裂纹、夹渣、气孔等缺陷。

焊缝整体形态良好,无明显的凹凸不平或脱焊现象。

2. 超声波检测结果

超声波检测结果显示,焊缝中无明显的内部缺陷,声速和声阻抗均匀,符合焊接质量的要求。

3. X射线检测结果

X射线检测结果显示,焊缝中无明显的未焊透或未焊合现象。

焊接连接部位的金属熔合结合良好,焊缝强度满足相关标准要求。

综上所述,本次焊缝检测结果显示,焊缝质量良好,符合相关标准和要求。

五、建议意见

基于本次检测结果,建议对焊接质量进行进一步加强和控制,保证焊接工艺的标准化和规范化。

同时,建议定期对焊接点进行检测,确保焊接质量的稳定。

六、检测人员

本次检测由XXX公司的专业检测人员进行,具备相关资质和经验。

备注:本次焊缝检测报告仅对目前现场焊接情况进行检测,不对后续使用过程中产生的缺陷负责。

检测结果仅供参考,具体的焊接质量需要根据实际情况进行综合判断。

焊缝射线底片分析

1.

透照时射线束方向与裂纹深度方向平行,得到的裂纹影象是一 条黑线,随着透照角度逐渐增大,黑线将变宽,同时黑度变小, 透照角度更大时,可能只出现一条模糊的宽带阴影,完全失去 了裂纹影象特征。 薄板焊缝的裂纹影象比较清晰,各种细节特征可以显示出来, 而当透照厚度增加后,细节特征可能有一部分丧失,甚至完全 消失,影象将发生很大变化。

X 射线底片影象分析

5.为能正确地识别表面几何影象 ① 仔细了解试件结构和焊接接头型式 ② 熟悉不同焊接方法和焊接位置的焊缝成形特点 ③ 此注意焊缝外观检查的结果 ④ 掌握试件的表面质量状况,对可能影响缺陷识别的表面几 何形状进行打磨, ⑤ 注意对表面缺陷的核查。 ⑥ 底片上焊接形状缺陷的影象和表面损伤的影象主要根据位 置、形状、表面结晶形态以及影象轮廓清晰度等特征来加 以识别。

X 射线底片影象分析

4.影象分析示例:小径管环焊缝底片评判要点 (1) 小径管环焊缝双壁双影照相特点 透照厚度变化大,因此底片上不同部位的黑度和灵敏度差异较大。 (2) 通览底片时的影象分析要点 ① 辨认焊接方法 ② 辨认焊接位置 ③ 确定有效评定范围 ④ 辨明投影位置 (3) 缺陷定性时的影象分析要点 一般规律:根部裂纹、未熔合、未焊透、线状气孔、内凹、内 咬边烧穿都发生在焊缝根部,底片上的位置处于椭园内侧;内凹 一般在仰焊位置,根部焊瘤,焊漏,弧坑在平 焊位置。

X 射线底片影象分析

X 射线底片影象分析

3.未焊透 ① 未焊透的典型影象是细直黑线,两侧轮廓都很整齐,为坡 口钝边痕迹,宽度恰好为钝边间隙宽度。 ② 有时坡口钝边有部分熔化,影象轮廓就变得不很整齐,线 宽度和黑度局部发生变化,但只要能判断是处于焊缝根部 的线性缺陷,仍判定为未焊透。 ③ 未焊透在底片上处于焊缝根部的投影位置,一般在焊缝中 部,因透照偏、焊偏等原因也可能偏向一侧。未焊透呈断 续或连续分布,有时能贯穿整张底片。

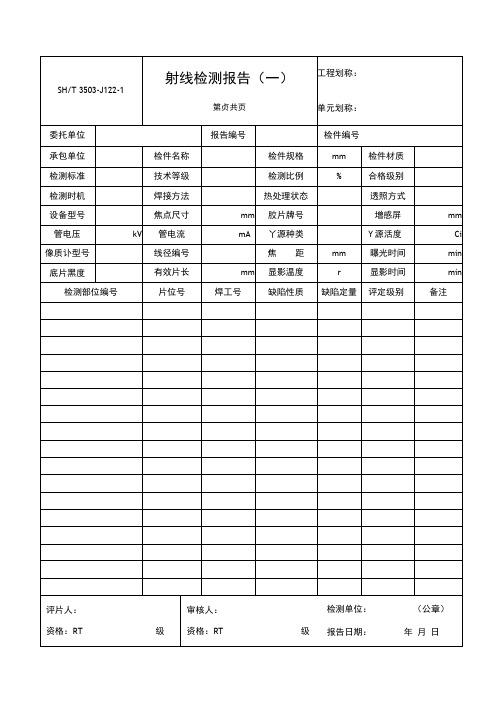

3503-J122-1射线检测报告(一)

A. 30〜A. 43 SH/T3503-J122-1 “射线检测报告(一)”、SH/T3503 —〕122 — 2 “射线检测报告(二)”、SH/T3503-J123-1 “焊缝超声波检测报告(一)”、SH/T3503-J123-2 “焊缝超声波检测报告(二)”、SH/T3503 — J124 — 1"材料超声检测报告(一)”、SH/T3503-J124 一2 “材料超声检测报告(二)”、SH/T3503-J125-1 “超声测厚报告(一)”、SH/T3503- J125-2 “超声测厚报告(二)”、SH/T3503-J126-1 “磁粉检测报告(一)”、SH/T3503- J126-2 “磁粉检测报告(二)”、SH/T3503-J127-1 “渗透检测报告(一)”、SH/T3503- J127-2 “渗透检测报告(二)”、SH/T3503-J128 “金属材料化学成分分析检验报告”、SH/T3503-J129 “硕度检验报告”等表格中的通用栏H按下列说明填写:——“委托单位”是指与检测单位签订无损检测合同的单位或其授权的单位,负责办理委托事宜;——“承包单位”按委托单填写所委托检测项目的责任单位,分别填写釆购单位、施工单位等单位名称;——“检件名称”按委托单填写,其中管道填写管道编号和介质;设备填写设备位号和设备名称;——“检件编号”按委托单编写,其中管道填写管道编号或预制管段编号、设备填写设备位号、炉管填写炉位号与炉管区段号;——“报告编号”由检测单位填写自行编制的号码;——“检件规格”按委托单填写,其中设备应填写设备内径X壁厚;管道应填写管子外径X壁厚;同一管道编号中所检验的不同规格均应逐一填写;——“检件材质”按委托单填写,其中同一台设备或同一管道编号中所检验的不同材质应逐一填写;——“检测标准”、“合格级别”、“检验比例”等按委托单要求填写,“检验比例”中管道的固定焊口和活动焊口应分开填写;——“检验时机”分别填写焊后、打磨后、热处理后、坡口准备、轧制、锻造、铸造、清根后、堆焊前、压力试验前、后等;——“表面状态”系指喷砂、打磨、机加工、轧制、漆面等;——“评片人”、“检测人”应曲II级及以上检测人员签字或盖章;——“审核人”应由技术负责人(具有II级及以上资格)签字或盖章。

焊缝检查报告

焊缝检查报告1. 背景介绍焊接是一种常用的金属连接方式,通过加热使得金属材料熔化并连接在一起。

焊缝作为连接部位的重要组成部分,其质量直接影响到焊接结构的强度和稳定性。

因此,进行焊缝质量检查是保证焊接工程质量的必要步骤。

2. 检查目的本次焊缝检查的目的是确定焊接质量是否符合指定的标准和要求。

主要包括焊缝的几何形状、焊接质量、缺陷情况等方面的评估。

3. 检查范围本次焊缝检查的范围涵盖了工程施工中所涉及的所有焊接部位,包括但不限于以下几个方面:3.1 焊接材料:焊条、焊接气体等。

3.2 焊接设备:焊接机、电焊割设备等。

3.3 焊接工艺:焊接参数、预热、后热处理等。

3.4 焊接缺陷:焊缝气孔、夹渣、未熔合等。

4. 检查方法本次焊缝检查采用了多种方法和工具,确保了检查结果的准确性和可靠性。

具体的检查方法如下:4.1 目视检查:使用肉眼对焊缝进行直接观察,评估焊缝的几何形状和表面质量。

4.2 放射性检测:采用X射线或γ射线照相机对焊缝进行拍摄,检测焊缝内部的缺陷情况。

4.3 超声波检测:利用超声波的传播和反射原理,对焊缝进行无损检测,发现隐蔽缺陷。

4.4 磁粉检测:在焊接结构表面撒布磁粉,并施加磁场,通过观察磁粉的起伏,判断是否存在裂纹等缺陷。

4.5 渗透检测:使用渗透液涂布在焊缝表面,利用液体进入焊缝缺陷并显影,判断是否存在裂纹等缺陷。

5. 检查结果根据对焊缝的多方面检查,得出以下结果:5.1 焊缝几何形状符合要求,达到了设计要求和标准规定。

5.2 焊接质量良好,焊缝中无气孔、夹渣、未熔合等缺陷。

焊缝强度满足设计要求。

5.3 经放射性检测、超声波检测、磁粉检测和渗透检测等多种方法的综合判断,焊缝内部无裂纹、脱焊等隐蔽缺陷。

6. 结论综上所述,本次焊缝检查结果表明焊缝质量良好,符合设计要求和标准规定。

焊接结构的强度和稳定性得到了保障,可正常投入使用。

附:焊缝检查记录照片(适用情况下附上焊缝检查照片)以上为焊缝检查报告内容,凭此报告结论进行后续工程验收和使用。

焊接质量检验报告

焊接质量检验报告1. 引言焊接质量检验是确保焊接工艺符合标准和要求的重要步骤。

本报告旨在对焊接质量进行评估,并提供相应的检验结果和建议。

2. 检验标准和方法在进行焊接质量检验之前,我们首先要了解所需的检验标准和方法。

根据国家标准《焊接结构工程施工质量检验规范》,我们选择了以下检验项:•焊缝的外观质量•焊缝的尺寸和形状•焊缝的内部质量针对以上检验项,我们使用了以下方法进行检验:•目测检查•钢尺测量•X射线探伤3. 检验结果3.1 焊缝的外观质量通过目测检查,我们对焊缝的外观质量进行了评估。

结果显示,焊缝表面平整,无气孔、裂纹和夹渣等明显缺陷。

外观质量符合标准要求。

3.2 焊缝的尺寸和形状使用钢尺对焊缝的尺寸和形状进行了测量。

结果表明,焊缝尺寸和形状与设计要求一致,符合标准要求。

3.3 焊缝的内部质量为了评估焊缝的内部质量,我们进行了X射线探伤。

通过X射线检测,我们发现焊缝内部无明显的缺陷,如气孔、夹渣和裂纹等。

内部质量满足标准要求。

4. 结论根据我们的检验结果,焊接质量符合国家标准要求,并且各项指标均在合理范围内。

因此,我们得出结论:焊接工艺达到了良好的质量水平。

5. 建议尽管焊接质量符合标准要求,但我们仍然建议在后续的施工过程中,加强焊接工艺的控制和监测,以确保焊接质量的持续稳定。

6. 参考文献•国家标准《焊接结构工程施工质量检验规范》以上是关于焊接质量检验的报告,通过目测检查、钢尺测量和X射线探伤等方法,我们对焊接质量进行了全面的评估。

通过检验结果,我们得出结论焊接质量符合标准,并提出加强质量控制的建议。

焊缝射线探伤报告

焊缝射线探伤报告

报告摘要

本次焊缝射线探伤测试共发现焊缝区域存在5处较大缺陷,其

中3处为气孔,2处为夹杂。

同时,观察焊缝周边无明显变形及热

裂纹现象,焊缝整体质量较好。

背景

焊接是在工业生产的常见工艺之一,但焊缝在生产中容易产生

各种各样的缺陷,为了检测焊缝的质量,需要进行焊缝射线探伤测试。

测试目的

本次焊缝射线探伤测试的目的是检测焊接工艺的质量是否符合

标准要求,发现焊缝区域内的缺陷,为下一步的焊接工作提供依据。

测试过程

本次测试采用X射线探伤设备进行,测试设备型号为XX。

测

试时,将焊缝放入测试设备的工作台上,控制好测试参数进行测试。

测试结果

测试结果显示,焊缝区域存在5处较大缺陷,其中3处为气孔,2处为夹杂。

具体信息如下表所示:

结论

通过本次测试发现,焊缝存在5处较大缺陷,需要在下一步的

焊接工作中予以处理。

整体来看,焊缝的质量较好,焊缝周边无明

显变形及热裂纹现象。

管道焊缝射线检测报告

管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常见的非破坏性检测方法,用于评估焊缝的质量和完整性。

本报告旨在描述管道焊缝射线检测的过程和结果,以便全面了解焊缝的情况和安全性。

二、检测方法管道焊缝射线检测主要采用射线透视法。

通过将射线穿过管道焊缝,然后在检测器上观察射线的吸收情况,可以判断焊缝中是否存在缺陷,如裂纹、气孔、夹杂物等。

这种方法具有高灵敏度和高分辨率的特点,能够准确检测出焊缝中微小的缺陷。

三、检测结果经过管道焊缝射线检测,我们发现该焊缝存在以下问题:1. 缺陷类型:局部裂纹缺陷位置:焊缝中部缺陷长度:约10mm缺陷深度:约2mm2. 缺陷类型:气孔缺陷位置:焊缝表面缺陷数量:约3个缺陷大小:直径约2mm四、分析与评估1. 关于局部裂纹由于局部裂纹的存在,焊缝的强度和密封性可能会受到影响。

需要及时修复或更换焊缝,以确保管道的安全运行。

2. 关于气孔尽管气孔的大小较小,但其存在可能导致焊缝的脆性增加,降低焊缝的强度。

建议对气孔进行修复,以保证焊缝的完整性和可靠性。

五、结论管道焊缝射线检测结果显示,该焊缝存在局部裂纹和气孔等缺陷。

这些缺陷可能会对管道的安全性和可靠性产生潜在影响。

建议采取相应的措施,及时修复焊缝,以确保管道的正常运行和安全性。

六、致谢在此,我们感谢所有参与管道焊缝射线检测工作的人员的辛勤付出和专业精神。

他们的努力为管道的安全运行提供了有力的保障。

以上是本次管道焊缝射线检测报告的全部内容。

我们将持续关注管道焊缝的情况,并采取适当的措施,确保管道的安全性和可靠性。

焊缝射线检测报告

焊缝射线检测报告

报告编号:XXXX

日期:XXXX年XX月XX日

1.引言

2.检测目的

本次检测的目的是:

-评估焊接工艺的质量:通过检测焊接缺陷如裂纹、气孔、夹渣等来评估焊接的质量。

-检测焊缝的质量:通过检测焊缝形态、尺寸、密度等参数来评估焊缝的质量,并检测可能存在的缺陷。

3.检测方法

本次检测采用射线技术进行评估。

具体方法包括:

-射线源选择:使用X射线或γ射线机器作为射线源,根据不同要求进行选择。

-射线接收器:使用X射线或γ射线探测器来接收并记录射线的穿透情况。

-检测位置:对焊缝进行全面检测,包括焊缝起点、终点、焊道中心等位置。

-参数评估:根据射线透射图像,对焊缝的形态、尺寸、密度等参数进行评估和记录。

4.检测结果

通过射线检测,以下是本次检测的主要结果和结论:

-焊接质量评估:经检测,焊接质量良好,未发现明显的焊接缺陷,

如裂纹、气孔、夹渣等。

-焊缝质量评估:焊缝形态整齐、均匀,尺寸符合焊接要求。

焊缝密

度均匀,未发现严重的质量问题。

-缺陷评估:经检测,未发现明显的焊接缺陷或结构性问题。

5.结论与建议

根据本次射线检测的结果和评估,可以得出以下结论和建议:

-本次焊接工艺质量良好,不存在明显的焊接缺陷或结构性问题。

-建议进行日常维护和检修,以保持焊接质量和焊缝的良好状态。

-如有需要,可根据本次检测的结果对焊接工艺和焊缝设计进行优化。

-相关设计标准和规范。

-射线检测仪器和设备的操作手册。

编制人:XXX

审核人:XXX。

管道焊缝射线检测报告

管道焊缝射线检测报告标题:管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常用的非破坏性检测方法,用于评估管道焊缝的质量和安全性。

本报告对某管道焊缝射线检测结果进行详细描述和分析,以确定焊缝的缺陷情况和安全性。

二、检测设备和方法本次射线检测采用了常见的X射线检测设备,包括X射线发射器和感光胶片。

具体的检测方法是将X射线发射器放置在管道周围,通过辐射射线对焊缝进行扫描,然后将感光胶片放置在焊缝上,记录下辐射射线的影像。

三、检测结果分析根据检测结果,我们对焊缝进行了详细的分析和评估。

整个焊缝区域没有发现任何明显的裂纹、脱焊、气孔等缺陷。

焊缝的结构紧密,焊缝与母材之间的过渡平滑,没有明显的凹凸不平或未熔合的现象。

焊缝的尺寸和形状符合设计要求,焊缝的强度满足使用需求。

四、结论与建议根据本次管道焊缝射线检测的结果,我们得出以下结论和建议:1.焊缝质量良好:经过检测,焊缝没有发现明显的缺陷,结构紧密,强度满足使用要求。

2.管道安全性高:焊缝的良好质量保证了管道的安全运行,不会出现泄漏、断裂等风险。

3.定期检测维护:为了确保管道的长期安全运行,建议定期进行焊缝射线检测,并及时修复任何发现的缺陷。

五、总结管道焊缝射线检测是一项重要的质量评估和安全保障工作。

本次检测结果表明,焊缝质量良好,管道安全性高。

我们将定期进行检测和维护工作,以确保管道的长期安全运行。

通过本次管道焊缝射线检测报告,我们对焊缝质量和管道安全性有了更深入的了解。

这也提醒我们在设计、施工和维护过程中要高度重视管道焊缝的质量控制和安全管理,以保障人们的生命财产安全。

焊接质量检验报告

焊接质量检验报告

1. 项目背景

为确保焊接过程的质量,经过对焊接工艺的调试和操作人员的

培训,我们进行了焊接质量的检验。

2. 检验方法

本次焊接质量检验主要采用以下方法:

- 视觉检查:通过目视观察焊缝的外观和焊接区域的整体质量,检查是否存在焊丝外露、未焊透、焊缝凸起、气孔等情况;

- X射线检测:通过对焊缝进行X射线检测,发现焊接中可能

出现的缺陷,如裂纹、杂质等;

- 声波检测:运用超声波探测技术,检测焊缝中的缺陷情况,

如夹渣、脱焊等;

- 二氧化碳检测:用二氧化碳检测仪器检测焊接区域中的二氧

化碳浓度,判断焊接是否达到标准;

- 力学性能测试:对焊缝进行拉伸实验,测试焊接的强度和韧性。

3. 检验结果

根据以上检验方法,我们对焊接质量进行了全面的检测,结果

如下:

- 视觉检查:焊缝表面平整、焊接区域无气孔等缺陷;

- X射线检测:未发现焊接缺陷,焊缝中无裂纹和杂质;

- 声波检测:焊缝中无夹渣和脱焊现象;

- 二氧化碳检测:焊接区域二氧化碳浓度符合标准;

- 力学性能测试:焊接强度和韧性达到设计要求。

4. 结论

经过全面的焊接质量检验,本次焊接工艺和操作符合标准要求,焊接质量良好,可以确保焊接部件的使用寿命和安全性。

5. 建议

为进一步提升焊接质量,我们建议:

- 加强操作人员的培训和技能提升,确保操作规范、熟练掌握

焊接工艺;

- 严格执行焊接工艺规程,保证焊接过程的稳定性和一致性;

- 加强设备的维护和保养,保证焊接设备的正常运行和准确性。

以上为本次焊接质量检验报告,感谢您的关注和支持!。

焊缝检查报告

焊缝检查报告报告编号:[报告编号]检查日期:[检查日期]被检单位:[被检单位]检查人员:[检查人员]1. 检查概述本次焊缝检查旨在对被检单位进行焊接工艺的质量评估。

检查范围包括焊缝的尺寸、形状、缺陷、焊道层间连接、焊接材料牢固性等方面的评估。

2. 检查对象检查对象为被检单位的焊接结构件(或设备)中的所有焊缝。

3. 检查方法本次焊缝检查采用了以下方法进行评估:3.1 目视检查通过人眼观察焊缝的外观,检查是否存在明显的焊接缺陷,例如气孔、裂纹等。

3.2 放射性检测利用X射线或γ射线对焊缝进行放射性检测,以便检测到隐藏在表面下的缺陷,如隐性裂纹、气孔等。

3.3 超声波检测使用超声波技术对焊缝进行检测,以评估焊缝的完整性,并发现可能存在的内部缺陷。

3.4 磁粉检测通过在焊缝表面施加磁场,并在其表面散布磁粉,以便检测到焊缝的裂纹、夹渣等表面缺陷。

4. 检查结果经过对被检单位中所有焊缝的评估,得出以下检查结果:4.1 焊缝尺寸和形状通过目视检查和测量,所有焊缝的尺寸和形状符合设计要求,未发现明显的偏差或变形。

4.2 焊缝缺陷目视检查中未发现明显的焊缝缺陷,如气孔、夹渣等。

放射性检测和超声波检测中也未发现隐藏的裂纹或内部缺陷。

4.3 焊道层间连接通过放射性检测和超声波检测,焊道层间连接质量良好,无明显脱离现象。

4.4 焊接材料牢固性检查结果显示,焊缝中的焊接材料与被焊接材料牢固连接,未发现焊接不牢固或焊点松动等问题。

5. 结论与建议5.1 结论综合以上检查结果,本次焊缝检查显示被检单位的焊接工艺符合规定要求,焊缝的质量良好,未发现明显缺陷。

5.2 建议建议被检单位在后续使用及维护过程中,定期对焊缝进行检查和维护,以确保焊接结构件的持久性和安全性。

6. 检查人员签名检查人员签名:__________________日期:__________________注意:该报告仅对所检焊缝进行质量评估,不涉及其他相关问题的判断和评定。

焊缝检测报告

焊缝检测报告一、背景介绍。

焊接是制造业中常见的工艺,焊接质量直接关系到产品的安全性和可靠性。

焊缝作为焊接连接的重要部分,其质量直接影响到整个焊接结构的强度和稳定性。

因此,对焊缝的检测工作显得尤为重要。

二、检测方法。

1. 目视检测。

目视检测是最基本的检测方法,通过肉眼观察焊缝表面的形态、颜色和光泽等特征来判断焊缝的质量。

这种方法简单直观,但只能检测表面缺陷,对内部缺陷无法发现。

2. 渗透检测。

渗透检测是利用渗透剂在焊缝表面渗透,然后用显色剂显现出缺陷,通过观察显色剂的渗透情况来判断焊缝的质量。

这种方法可以检测出表面和近表面的裂纹和孔洞等缺陷。

3. 超声波检测。

超声波检测是利用超声波在材料中传播的特性来检测焊缝内部的缺陷,可以检测出焊缝的各种内部缺陷,如气孔、夹杂、裂纹等。

4. X射线检测。

X射线检测是利用X射线对焊接部位进行透射检测,通过观察透射图像来判断焊缝的质量,可以检测出焊缝的内部缺陷和结构。

三、检测结果。

根据以上的检测方法,我们对焊缝进行了全面的检测,得出如下检测结果:1. 目视检测,焊缝表面平整光滑,无裂纹和气孔等缺陷。

2. 渗透检测,未发现表面和近表面的裂纹和孔洞等缺陷。

3. 超声波检测,焊缝内部未发现气孔、夹杂和裂纹等缺陷。

4. X射线检测,焊缝内部未发现结构缺陷和内部裂纹。

综合以上检测结果,焊缝质量符合要求,达到了设计要求和标准规定的质量标准。

四、建议。

为了确保焊缝的质量,我们建议在焊接过程中,严格按照焊接工艺规程进行操作,保证焊接参数的准确性和稳定性;同时,对于重要焊接部位,建议采用多种检测方法相结合,以确保焊缝的质量。

五、结论。

焊缝检测是确保焊接质量的重要环节,通过多种检测方法的综合应用,可以有效地保证焊接质量,提高焊接部件的可靠性和安全性。

我们将继续加强焊缝检测工作,确保产品质量和用户满意度。

六、致谢。

感谢各位对焊缝检测工作的支持和配合,也感谢各位在焊接工艺中的努力和付出,让我们共同努力,为产品质量保驾护航。

焊接工艺评定无损检测及试样试验报告资料02

焊接工艺评定中十冶集团有限公司二00六年二月十五日焊接工艺评定中十冶集团有限公司- 1 -目 录焊接工艺评定报告2焊接工艺评定中十冶集团有限公司- 3 -续表:续表:4焊接工艺评定中十冶集团有限公司- 5 -焊接工艺评定指导书注:对每一个母材与焊接材料的组合均需分别填表。

焊接工艺评定指导书6焊接工艺评定中十冶集团有限公司- 7 -焊缝射线检测报告焊缝接头机械性能试验报告试验员:审核: 05年12月20日8焊接工艺评定中十冶集团有限公司- 9 -材料检验报告试验员: 审核: 2005年12月20日焊接工艺评定报告10焊接工艺评定中十冶集团有限公司- 11 -续表:续表:12焊接工艺评定中十冶集团有限公司 - 13-焊接工艺评定指导书注:对每一个母材与焊接材料的组合均需分别填表。

焊接工艺评定指导书14焊接工艺评定中十冶集团有限公司 - 15-焊缝射线检测报告焊缝接头机械性能试验报告试验员:审核: 05年12月20日16焊接工艺评定中十冶集团有限公司 - 17-材料检验报告试验员: 审核: 2005年12月20日焊接工艺评定报告18焊接工艺评定 中十冶集团有限公司 - 19-续表:焊接工艺评定指导书注:对每一个母材与焊接材料的组合均需分别填表。

20焊接工艺评定中十冶集团有限公司 - 21-焊接工艺评定指导书宏观金相试验报告审核:(签字)检查:(签字)22焊接工艺评定中十冶集团有限公司- 23 -焊接工艺评定报告续表:24焊接工艺评定中十冶集团有限公司 - 25-焊接工艺评定指导书注:对每一个母材与焊接材料的组合均需分别填表。

焊接工艺评定指导书26焊接工艺评定中十冶集团有限公司 - 27-宏观金相试验报告审核:(签字) 检查:(签字)焊接工艺评定报告28焊接工艺评定中十冶集团有限公司- 29 -续表:续表:30焊接工艺评定中十冶集团有限公司 - 31-焊接工艺评定指导书注:对每一个母材与焊接材料的组合均需分别填表。

钢管焊缝检测报告

钢管焊缝检测报告1. 引言本报告旨在对钢管焊缝进行检测,并提供详细的检测结果和结论。

钢管焊缝的质量对于钢管的强度和耐用性至关重要,因此对焊缝进行全面的检测是非常重要的。

2. 焊缝检测方法2.1 可视检测可视检测是最常见的焊缝检测方法之一。

通过人工观察焊缝表面,可以检测到明显的缺陷,如裂纹、气孔和夹渣等。

这种方法简单易行,成本低廉,但对于微小的缺陷无法进行准确的检测。

2.2 超声波检测超声波检测是一种非破坏性检测方法,通过超声波的传播和反射来检测焊缝的质量。

超声波能够穿透钢管,当超声波遇到焊缝或缺陷时,会产生反射,通过分析反射信号的特征,可以确定焊缝的质量。

这种方法可以检测到较小的缺陷,并且可以实现全面的覆盖。

2.3 X射线检测X射线检测是一种高精度的焊缝检测方法。

通过照射X射线束,当X射线经过焊缝或缺陷时,会发生散射或吸收,通过检测X射线的强度和方向变化,可以确定焊缝的质量。

这种方法可以检测到微小的缺陷,并且具有较高的精度和准确性。

3. 检测结果与分析经过对钢管焊缝的检测,我们得到了以下结果:1.可视检测:表面无明显的裂纹、气孔和夹渣等缺陷。

2.超声波检测:未检测到焊缝内部的任何缺陷。

3.X射线检测:未检测到焊缝内部的任何缺陷。

综合以上结果可以得出结论:钢管焊缝质量良好,符合相关标准和要求。

4. 结论通过可视检测、超声波检测和X射线检测,我们对钢管焊缝进行了全面的检测。

结果显示,钢管焊缝质量良好,未发现任何明显的缺陷。

这意味着焊缝具有良好的强度和耐用性,可以满足相应工程的要求。

5. 建议虽然焊缝检测结果良好,但我们仍然建议在使用钢管之前进行定期的检测和维护。

这可以帮助及时发现潜在的问题,并采取相应的措施进行修复,以确保钢管的安全使用。

6. 参考文献1.超声波检测在焊缝质量检测中的应用,XX杂志,XX年。

2.X射线检测在焊接工艺中的应用,XX学术会议,XX年。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

报告日期2011年6月12日

委托单位

工件名称

集箱

工件编号

2011-02

材质

20

工件规格

Φ219×8破口形式 NhomakorabeaV型焊接方法

SMAW

焊工代号

H14

执行标准

JB/T4730.2-2005

技术等级

AB级

射线机型号

XXQ2505

焦点尺寸

2.0×2.0mm

焦距

600mm

管电压

230KV

管电流

5mA

曝光时间

3.5分

显影时间

5分

显影温度

20℃

停影时间

20秒

定影时间

8分

定影温度

20℃

洗片方式

手工

冲水方式

槽式

冲水时间

30分

胶片类型

天Ⅲ

验收等级

Ⅱ级

探伤要求

100%

干燥方式

自然

焊缝部位

片数

等级:

返修次数

黑度

应识别丝号

Ⅰ

Ⅱ

Ⅲ

Ⅳ

纵向缝

环向缝

10

10

2.0~4.0

12

T字缝

试板

管板

拼接缝

下脚圈

拼接缝

检测部位图:

绘图人:

记事:

年月日

操作人

初评

复评

审核

级别

Ⅱ

级别

Ⅱ

级别

Ⅱ

级别

Ⅱ

结论

合格

结论

合格

结论

合格

结论

合格

日期

2011.6.12

日期

2011.6.12

日期

2011.6.12

日期

2011.6.12