基于ANSYS的机床主轴优化设计_侍红岩

基于ANSYS的机床主轴优化设计

( Me c h a n i c a l E n g i n e e r i n g C o l l e g e o f I n n e r Mo n g o l i a U n i v e r s i t y f o r N a t i o n a l i t i e s ,T o n  ̄i a o ,I n n e r Mo n g o l i a 0 2 8 0 0 0 , C h i n a )

摘 要: 文章主要是在运 用 A P D L建立机床 主轴 的参数化有限元模 型 , 并在有限元分析软件 A N S Y S的基础上对机 床的主轴进行优化和设计。以主轴的重量作为优化 的 目的和重点 , 使其在 主轴的支承跨度 的距 离和 主轴 的外径 以及 悬

伸的长度进行优化计算 , 并且 对优化设计的结果和数据进行 了有效地分析 。

目前 ,国内外的许 多学 者对 于如何优化设计 主轴结构提 出了大量的方法 : 沈浩等利用 MA T L A B 对机床 主轴结构进行 了优化设计 ;以裴大 明为代表 的学者通过采 用有 限元法对机 床主轴进行了优 化 ;以宋 春明为代 表的一类 专家采用有 限元 方法对机床电主轴 的结构 进行 了优 化 ;以于国平 为代 表的学 者利用惩罚函数 法对 机床 主轴结构进行 了优化 。他们 的优化 设计方法都存在 一定 的局 限性 ,有 的学 者忽略了对主轴轴 承 特点的把握 而只是将 其看 做是 刚性支 承 ;有 的学者没有充分

Ab s t r a c t :T h e a r t i c l e ma i n l y d i s c u s s e s e s t a b l i s h i n g t h e p a r a me t e r i z e d i f n i t e e l e me n t mo d e l o f ma c h i n e t o o l s p i n d l e i n t h e u s e o f AP DLi n t h e u s e o f in f i t e e l e me n t a n a l y s i s s o f t wa r e ANS YS o p t i mi z e s a n d d e s i g n s t h e s p i n d l e . T h e we i g h t o f t h e s p i n d l e i s t h e p u r p o s e a n d f o c u s o f t h e o p t i mi z a t i o n a n d t h e a r t i c l e o p t i mi z i n g c a l c u l a t e t h e d i s t a n c e o f b e a r i n g s p a n o f t h e s p i n d l e a n d t h e l e n g t h o f t h e o u t s i d e d i a me t e r o f s p i n d l e a n d t h e l e n g t h o f o v e r h a n g i n g o f t h e o u t s i d e d i a me t e r o f s p i n d l e , a n d a n a l y z e s t h e r e s u l t a n d d a t a o f t h e o p t i ma l d e s i g n . Ke y wo r d s :ANS YS ; o p t i ma l d e s i g n ;ma c h i n e t o o l s p i n d l e

基于ANSYS的曲轴性能分析及其优化设计

[13]邓江华,冯国胜.柴油机曲轴的静动态有限ቤተ መጻሕፍቲ ባይዱ分析及校核[J].石家庄铁道学院学报,2005,18(1):58-61.

[14]Xiang Wang.Residual fatigue strength of 48MnV crankshaft based on safety factor[J].Journal of Central South University of Technology,2005,12(2):1-90

4.根据动态分析结果,针对该曲轴设计中的薄弱环节,提出改进意见,并在模型中对改进后的结构进行分析;利用该模型,对曲轴进行动态分析;

指定参考文献

[1]胡佳富,胡建立.浅谈柴油机曲轴的热处理工艺及材料的选择[J].山东内燃机,2002,3:30-33.

[2]韩黎明等.面向21世纪的曲轴新材料[J].中国机械工程,2000,11(10):1189-1192.

课题的实施的方法、步骤及工作量要求

1.以SL4105Z增压柴油机曲轴为研究对象,利用pro-e或catia软件,建立该曲轴的三维模型;

2.将该曲轴的三维模型导入anasys软件,划分网格获得有限元模型;(包括模型选择及简化,单元选择,网格划分,选择计算工况,确定边界条件及确定载荷和约束施加)

3.利用该模型,对曲轴进行动态分析;

本毕业设计以某款柴油机为载体计算分析了曲轴的静态性能和动态特性并利用试验优化技术对曲轴进行了改进设计和多种方案的试验比较得到了试验指标下的显著性影响因素为今后的曲轴设计提供了一些科学依据和可行性方案

三江学院

毕业设计(论文)任务书

机械工程院(系)

基于ANSYS的机床主轴优化设计

第1期(总第164期)2011年2月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.1F eb.文章编号:1672-6413(2011)01-0075-02基于AN SYS 的机床主轴优化设计葛建兵1,翟雪琴2,马 蓉1,马本学1,高广娣1(1.石河子大学,新疆 石河子 832000; 2.河南工业大学,河南 郑州 450052)摘要:用有限元分析软件A N SY S 对机床主轴进行优化设计。

首先给出了优化设计的数学模型,并给出A N SY S 具体的设计步骤。

通过得出的优化结果说明A N SY S 优化设计模块在机械零件优化设计上的可行性,为其他较为复杂的机械零件设计提供了新的思路和方法。

关键词:A N SY S ;主轴;优化设计中图分类号:T H133.2 文献标识码:A收稿日期:2010-05-25;修回日期:2010-08-18作者简介:葛建兵(1976-),男,新疆奎屯人,讲师,硕士,主要研究方向:机械CAD 。

0 引言机床主轴是机床的主要零件,其性能直接影响被加工零件的质量。

主轴伸出端的挠度是影响加工零件质量的重要因素之一。

本文利用大型有限元分析软件ANSYS 对机床主轴进行了优化设计,不仅大大减轻了主轴的体积,也为设计出性能优、重量轻的机床主轴提供了理论依据。

1 机床优化设计模型1.1 ANSYS 优化设计原理优化设计是一种寻求最优设计方案的技术,所谓“最优设计”指的是一种方案不仅可以满足设计要求,而且所需的支出(如重量、体积、费用等)最小,也就是说最优设计方案就是一种最有效率的方案。

优化设计是通过构建优化模型,在满足设计要求的条件下进行的迭代运算,求得目标函数的极值,得到最优设计方案。

优化问题的数学模型可以表示为:最优设计变量:X *=[x 1* x 2* … x n *]T 。

目标函数:f (X *)=min f (X ) X ∈Q R n 。

基于ANSYSWorkbench机床主轴有限元分析

基于 A N S Y S Wo r k b e n c h机床主轴有 限元分析

方 鹏, 李 健, 韦 辽

( 广西工学 院机械工程系 , 广西 柳州 5 4 5 0 0 6 )

研究进展[ J ] . 机械设计与制造 , 2 0 0 9( 1 0 ) : 2 5 9 — 2 6 0 .

分析 , 得 到应 力 和应 变 分布情 况 。通过 对 主轴进 行设

京: 河海大学 , 2 0 0 7 .

计, 得 出优化后的主轴 比优化前 的主轴体积更小 、 性 能更好 ,提高了机床 的工作性能 ,减轻 了主轴的 自

[ 4 ] 周 大帅 , 伍 良生 , 李 俊. 机床 主轴 系统化热 态及 变形特 性

限元计算结果的分析 , 得到应力和应 变分布情 况。通过设计 , 提 高了机床 的工作性 能 , 减轻 了主轴的 自重 , 节省 了材料 ,

降低 了成 本 。

关键词 : 机床 ; 主轴 ; A NS YS Wo r k b e n c h ; 有限元分析 中图分 类号 : T P 3 9 1 . 7 文献标识码 : A 文章编号 : 1 6 7 2 — 5 4 5 X ( 2 0 1 3) 0 4 — 0 0 2 8 — 0 3

收稿 日期 : 2 0 1 3 — 0 1 — 1 1 作者简介 : 方 鹏( 1 9 8 6 _ , 男, 硕士研究生 , 研究方 向: 机械设计 及理论 ; 李 健( 1 9 6 5 一) , 男, 教授, 主要 从事数字化 设计与制造方 面的研 究 ; 韦 i  ̄ . ( 1 9 8 6 一 ) , 男, 硕士研究生 , 研究方 向: 机械设计及理论。 2 8

基于AnsysWorkbench的立式加工中心床身有限元分析和优化设计

[1] 李德雨.基于 ANSYSWorkbench 的多层波纹管自振频率 计算[J].矿山机械,2005,(6):P83-84.

[2] 王艳辉.精密机床床身的模态分析与结构优选[J].机械设 计与制造,2005,(3):P76-77.

第 31 卷 第 9 期 2009-09 【131】

由于机床机构过于复杂,采用 WORKBENCH

自动划分网格,在 Workbench 中一般不需要选取单

元类型,划分方法是Hex Dominant 运用的是四面体 与六面体结合的划分方式,由于在导轨处有许多无

图 3 机床床身 1 阶模态云图

法简化的小的阶梯,在这些地方采用局部的细化网

格的方法来划分,得到 44483 个单元 135144 个节点。

度,应该使有限元模型尽量简化。同时建立有限元 模型时,应合理选择单元类型,并在编排节点时, 尽量减少相关单元的节点号差、带宽,以减少资料 存储量。ANSYSWorkbench 和 PROE 具有直接的 双向接口,可以在 P R O E 中建模然后再导入 ANSYSWorkbench 进行计算。 1.1 建立物理模型

件。通过机床主电动机功

率和机床加工工件的最 大尺寸,以及主轴转速,计算机床的额定扭矩和额 定力,由 Fx:Fy:Fz=0.3:0.5:1.0 得到 3 个切削分力,计 算立柱,床鞍,主轴箱等构件的重量并将上述重量 均作为作用在床身上的附加质量处理,即在相应坐

快,但要求比 Subspace 法内存多大概 50%。Block Lanczos 法采用稀疏矩阵方程求解器[2]。

床身的实际结构很复杂,有繁多的筋板、曲面、 窗孔,各处厚度不相同,几何形状也多变。为了适 应有限元计算,必须将其简化处理,略去许多不影 响床身刚度的细微结构(如小倒角、小圆弧、小凸 台等)。简化后的床身模型如图 1 所示。

基于ANSYS机床主轴箱的优化设计

机械 2007年第9期 总第34卷 现代制造技术 ·61·——————————————— 收稿日期:2007-04-06基金项目:安徽省教育厅基金资助项目(KJ2007B393ZC )基于ANSYS 机床主轴箱的优化设计胡昌军1,2,汪列隆1(1.安徽省池州学院 机电工程系,安徽 池州 247000;2.东南大学 机械工程学院,江苏 南京 210096)摘要:在对ANSYS 计算操作过程进行简要介绍的基础上,用ANSYS 对主轴承受载荷时机床主轴箱的各个部分进行优化设计计算,方便地得到了用解析法不易求出的结果,为机床主轴箱的设计提供了理论依据,提高了计算精度,缩短了设计周期。

关键词:UG 软件;ANSYS 软件;机床主轴箱;有限元中图分类号:N945.15 文献标识码:A 文章编号:1006-0316(2007)09-0061-02Optimization design of headstock based on ANSYSHU Chang-jun 1,2,WANG Lie-long 1(1. Anhui province Chizhou university ,Chizhou 247000,China ;2. Southeast university mechanical engineering collage ,Nanjing 210096,China )Abstract :After a brief introduction of ANSYS calculation procedure ,optimization design calculation on every parts of headstock when principal axis bearing the wight with ANSYS. The result has been more conveniently obtained with ANSYS than with analytic method ,this research has provided the theoretical evidence for designing headstock ,made the calculation more precision ,shortened the period of design.Key words :UG ;ANSYS ;headstock ;finiteelementanalysis在机床的诸多零件中,主轴箱是机床设计过程中工作量最大的部件。

ANSYS下机床主轴结构的设计分析

ANSYS下机床主轴结构的设计分析作者:鲁丙亮崔思明来源:《科学与财富》2016年第31期摘要:本文利用ANSYS参数化设计语言为机床的主轴结构建立有限元模型,然后利用ANSYS软件对有限元模型进行分析,针对主轴的重量、外径、支承跨距等结构参数进行优化计算,设计出最合理的机床主轴结构。

关键词:ANSYS;机床主轴;结构设计机床的主轴是控制机床运转的核心部件之一,机床主轴结构设计会影响整个机床运转的性能。

机床的主轴结构一般都是空心的阶梯状主轴,使用到了两个支承或者三个支承。

主轴上一般装有传动装置,通过主轴运动带动其他装置的运转。

主轴前面部分装有刀具,对待加工的工件进行切削。

所以,机床主轴结构的设计是机床设计的重要部分。

本文以最常见的机床主轴结构为研究目标,利用ANSYS参数化设计语言为机床的主轴结构建立有限元模型,然后利用ANSYS软件对有限元模型进行分析,经过一系列计算,最终得到最优机床主轴结构[1]。

1ANSYS软件工作原理与流程1.1ANSYS软件工作原理机床主轴的结构设计一般是以整体质量最轻或者刚度最好为出发点,尽量将支承跨度、轴径等控制在合理范围。

由于机床的主轴结构极为复杂,而且当前的工件加工要求越来越高,对于机床的性能要求也越来越高,传统的机床主轴结构受力分析方法已经无法满足当前的需求,所以急需新的受力分析方法来参与机床主轴的结构设计。

有限元分析法是目前比较先进的结构分析方法,它能从机械结构的受力、形变以及自振等方面分析出机械内部结构最佳设计方案。

而最佳设计方案是指在满足一切设计基本要求的条件下,将总成本投入控制在最小。

有限元分析法是使用多次迭代的算法,经过了许多次计算,所以分析得到的结果可靠程度比较高。

ANSYS软件是一种集流体、电场、磁场、声场等分析与一题的大型分析软件,其应用的领域包括航空航天、汽车交通、土木工程、生物医学、日用家电等领域,分析类型包括结构静力学分析、结构动力学分析、结构非线性分析、流体动力学分析、压电分析等等。

基于ANSYS软件的机床主轴箱设计分析

基于ANSYS软件的机床主轴箱设计分析摘要:主轴箱是机床的关键部件之一。

主轴箱的动态特性,直接影响整机加工效果。

充分利用有限元分析软件ANSYS,在主轴箱动态设计优化方面已经发挥了重要作用。

本文主要从ANSYS软件和有限元的设计简介入手,对ANSYS优化设计和有限元建模设计提出了具体的设计方法。

该方法的采用,为复杂机械结构优化设计,提供了一种新解决办法。

关键词:优化ANSYS软件主轴箱在机床零件中,主轴箱设计是机床设计过程中,工作量比较大部件。

采用限元分析等现代结构法,已受到专业工程设计人员的采用,并且出现了显著的技术经济效益,肯定了它在机床主轴箱优化设计中积极的作用。

1 ANSYS软件和有限元设计简介ANSYS有限元软件包,采用了多用途的有限元法程序设计。

在求解流体、结构、电磁场、电力的问题问题上,具有重要作用。

在航天航空、汽车生产工业、生物医学治疗、桥梁建造,以及电子产品、机械重型、微机电等等方面都大显身手。

并且从力学计算,以及组合分析方面,使用了全面解决方案。

因此,工程师拥有了功能强大而且方便易用的分析设计方法。

有限单元法,主要利用力学模型,采用近似的数值方法,把被分析的对象直接离散化,使得最小位能原理和虚位移原理,得到了基本理论求解方法。

有限单元法的基本思想,把连续的求解域,拆分为有限数量,在按一定方式下组织起来,形成单元的组合体。

有限单元法另一个特点,是利用单元内假设近似函数,实现全求解域分解,得到待求未知场函数。

这个过程中,单元内的近似函数,主要由未知场函数各个节点的数值,以及位置函数的插值函表示。

由于单元组合方式不同,单元本身又有不同形状。

所以可以用模型化,得到了最终的复杂求解域。

2 ANSYS 优化设计ANSYS中因为采用参数化语言,即APDL语言,在ANSYS 的优化下,复杂结构的优化设计模块就可以实现了。

典型的ANSYS优化设计中,有以下几个步骤:首先,定义设计变量以及状态变量。

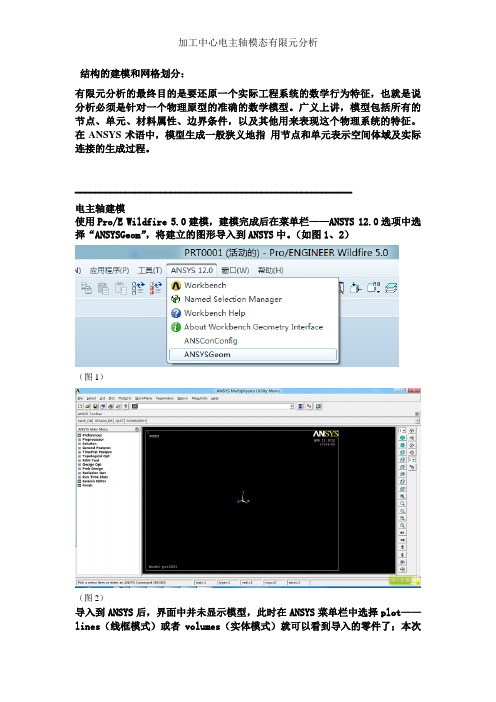

基于ANSYS的主轴模态分析步骤

结构的建模和网格划分:有限元分析的最终目的是要还原一个实际工程系统的数学行为特征,也就是说分析必须是针对一个物理原型的准确的数学模型。

广义上讲,模型包括所有的节点、单元、材料属性、边界条件,以及其他用来表现这个物理系统的特征。

在ANSYS术语中,模型生成一般狭义地指用节点和单元表示空间体域及实际连接的生成过程。

_______________________________________________________电主轴建模使用Pro/E Wildfire 5.0建模,建模完成后在菜单栏——ANSYS 12.0选项中选择“ANSYSGeom”,将建立的图形导入到ANSYS中。

(如图1、2)(图1)(图2)导入到ANSYS后,界面中并未显示模型,此时在ANSYS菜单栏中选择plot——lines(线框模式)或者volumes(实体模式)就可以看到导入的零件了;本次点选volumes,界面显示主轴的三维模型。

(如图3)(图3)ANSYS建模过程:(1)开始确定分析方案。

分析目标为加工中心电主轴,模型采取Pro/E三维建模并导入ANSYS,选用SOLID45单元进行离散分网。

1.指定分析标题并设置分析范畴:在菜单栏File->Change Title处修改分析名称为“analysis of a axis”。

再选取ANSYS Main Menu->Preference,在Structure选项前打钩,单击OK。

2.定义单元类型:选取ANSYS Main Menu->preprocessor->element type->add/edit/delete,在弹出的Element Types对话框中单击add ,出现library of element type对话框,在左边的滚动框中单击“structural solid”、右边滚动框中单击“quad 4node 42”。

之后单击apply。

基于ANSYS的汽车传动轴有限元分析与优化设计

基于ANSYS的汽车传动轴有限元分析与优化设计摘要ANSYS 有限元软件包是一个多用途的有限元法计算机设计程序,可以用来求解结构、流体、电力、电磁场及碰撞等问题。

因此它可应用于以下工业领域:航空航天、汽车工业、生物医学、桥梁、建筑、电子产品、重型机械、微机电系统、运动器械等。

传动轴是最常件的零件,该零件结构较为简单,操作方便,加工精度高,价格低廉,因此得到了广泛的使用。

目前很多传动轴都做了适当的改进,使其适用性得到了更大的提高。

.本设计是基于ANSYS 软件来汽车传动轴行分析。

与传统的计算相比,借助于计算机有限元分析方法能更加快捷和精确的得到结果。

设置正确的模型、划分合适的网格,并合理设置求解过程,能够准确的获得分析模型各个部位的应力、变形等结果。

对零件的设计和优化有很大的参考作用。

正是因为上述优点,我在本设计中运用UG 来建立三维模型。

再将此模型导入ANSYS 软件来对其进行分析。

关键词:传动轴,三维建模,ANSYS,动静态分析A b st r ac tANSYS (f i n i t e e l e m e n t) package i s a m u l t i-p ur po s e f i n i t e e l e m e n t method for computer des i gn program that can be used to s o l ve the structure, fluid, e l ec tr i c i ty,e l ec tr o m ag n et i cf i e l ds and co lli s i on problems. So it can be applied to the followingi ndus tr i es: aerospace, au tom o t i v e,bi o m ed i ca l,b r i dge s,c on s tr uc t i on,e l ec tr o ni cs,h ea vy machinery, mi cro-el e ct r o m echa ni ca l systems, sports equipment and so on.Tr an s mi ss i on s h a f t i s the most common a r egu l a r part, the part structure i s s i m p l e, convenient o pera t i on,high pr ec i s i on, low pr i c es, it has been w i d e l y used. At pr ese n t, many have made the appro pr i at e Tr an s mi ss i on s h a f t i mpr o v e m e n t s,it has been gr ea t l y enhanced app li c a bi li ty.The des i gn i s based on ANSYS s o f t ware to Tr an s m i ss i on s ha f t by the line of s p i nd l e. Compared with the tr adi t i on a l c a l cu l at i on,computer-based f i n i t e e l e m e n t an a l y s i s method can be f a s t er and more accurate r es u l t s.Set the correct m o de l,dividing the right grid, and set a reasonable s o l ut i on process, an a ly t i ca l m o de l can ac curat e l y access t h e various parts of the stress and de f o r m at i on r es u l t s. On the part of the des i gn a ndop t i mi za t i on has great r ef ere n c e.It i s because of these advantages, the use of this des i gn in my UG to crea t et h r ee-di m e ns i on a l model Tr a ns m i ss i on s h a f t. Then this model was i n tr o duce d by t h e ANSYS s o f t wa r e to i t s line of a n a ly s i s.Key Words: Tr an smiss i on s h af t,t h r ee-d i me n si on al mo d e li ng,ANSYS,d y n am i c and s t a t i c a n al y s i s目录摘要........................................................................................................................... ... - 1 -Abs tr ac t ............................................................................................................................. -2 -目录........................................................................................................................... ... - 2 -第 1 章绪论..................................................................................................................... - 4 -1.1 选题的目的和意义............................................................................................. - 4 - - 2 -1.2 选题的研究现状及发展趋势.............................................................................. - 4 -1.3 传动轴知识........................................................................................................ - 5 -1.4 传动轴的结构特点............................................................................................. - 5 -1.5 传动轴重要部件................................................................................................. - 6 -1.6 传动轴常用类型................................................................................................ - 7 -第2 章本课题任务和研究方法...................................................................................... - 8 -2.1 课题任务............................................................................................................ - 8 -2.2 分析方法............................................................................................................. - 8 -3.3 本课题的研究方法............................................................................................. - 9 -3.4 有限元方法介绍................................................................................................ - 9 -3.4.1 概述.................................................................................................................. - 9 -3.4.2 基本思想......................................................................................................... - 9 -3.4.3 特点................................................................................................................ -10 -3.5 ANSYS 软件简介............................................................................................. -11 -第4 章确定汽车传动轴研究对象和UG 建模............................................................. -12 -4.1 确定汽车传动轴研究对象概述........................................................................ -12 -4.2 汽车传动轴(变速箱第二轴)的3D 建模设计............................................. -14 -4.2.1 进入UG 的操作界面............................................................................ -14 -第5 章汽车传动轴的有限元分析................................................................................ -21 -5.1 有限元分析的基本步骤............................................................................ -21 -5.2 有限元分析过程与步骤........................................................................... -22 -5.2.1 转换模型格式........................................................................................ -22 -第六章总结和传动轴的优化设计分析........................................................................ -41 -结论........................................................................................................................... ..... -41 -参考文献........................................................................................................................ -42 -致谢........................................................................................................................... ... -43 -第1 章绪论1.1 选题的目的和意义随着计算机技术的日益普及和FEA 技术的蓬勃发展,人们已经广泛采用计算机有限元仿真分析来作为传动轴强度校核的方法。

基于ANSYS的数控机床主轴尺寸优化设计

基于ANSYS的数控机床主轴尺寸优化设计作者:暂无来源:《智能制造》 2015年第5期撰文/ 青海华鼎重型机床有限责任公司杨亮马永红王亚平根据数控重型机床主轴的结构特性,利用ANSYS Workbench 有限元分析法对机床主轴部件关键尺寸进行量化设计。

首先利用Solid Edge软件建立有限元模型,导入ANSYSWorkbench 进行主轴静态分析,研究影响主轴部件的关键性因素及薄弱环节;指出对机床主轴部件刚性影响较大的尺寸参数,然后应用敏感性分析的方法得出影响主轴静态刚度的关键尺寸,最后利用优化模块得出最佳设计点。

结果表明,优化后的机床主轴部件相关静态参数得到明显的改善。

一、引言数控重型机床的主轴部件是整台机床核心的执行件,它是支承并带动工件旋转,承受切削力和驱动力等载荷的执行部件。

其结构特性直接影响到机床的加工精度,精度稳定性和加工效率。

因此控制机床主轴的结构稳定性是机床设计精度赖以保证的关键性因素,通过控制机床主轴的结构稳定性保证主轴部件的旋转精度、刚度、抗震性、温升变形以及后期的精度保持性。

以往主轴部件的结构设计,经常靠设计人员的经验和常规计算来进行主轴部件的优化。

对主参数的选取有一定的盲目性。

势必造成设计主参数并非最优参数,使设计参数的改变引起结构特性的变化。

本文利用有限元分析法对机床主轴进行应力、应变分析,然后利用ANSYS Workbench 灵敏度分析进行尺寸优化设计。

将建立的主轴模型,利用ANSYS Workbench 软件进行静态分析,研究主轴的危险截面。

然后对主轴的设计尺寸进行动态特性的灵敏性分析,找出对主轴动态特性影响较大的尺寸将其定义为设计变量。

最后对主轴进行尺寸优化设计,选择最优方案改进其结构。

二、主轴部件优化问题描述数控重型机床主轴结构的参数优化分析,即分析结构参数的变化对整个床头箱轴系的变形、应力的影响,不同轴颈部位的形状和尺寸参数对轴系稳定性的影响程度不同,通过分析结构参数,找出其危险截面影响的关键参数,进行优化设计。

机床主轴组件刚度ANSYS分析

Key words :Machine Tool ; Spindle Unit ; Static Stiff ness ; ANS YS

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

卡盘尺寸130mm90mm工件材料为45尺寸60mm90mmin14单元对主轴组件进行离散主轴前轴承径向刚度692nm后轴承径向刚度1044176nm主轴前后弹性支座combin14单元与主轴相连接的节点应该与主轴的相应节点在车床主轴组件的挠度曲线如图所示根据切削的节点位移可计算主轴组件切削处的刚度ka如下187104310为总体刚度矩阵ys提供了基于直接求解法的稀疏直接求sparsedirectsolverhefrontalsolveracobiconjugategradientsolver求解器pchepreconditionedconjugategradientsolver求解heincompletecholeskyconjugategra2dientsolver求解器求解器适合于求解良态问题用于实数或复数的对称或非对称矩阵结构分析但只对实对称刚度矩阵有效适合于实数或复数的对称或不对称矩阵216103710k6132主轴组件的挠度曲线要求k6132车床稳定性一般时的极限切削宽度blim算主轴组件刚度的方法相比较当考虑剪力的影响ys计算分析主轴组件刚度十分方便因为定性一般k6132车床切削稳参考文献logan1有限元方法基础教程北京

6 L L 2 (2 - <) - 6 L L 2 (4 + <) θj

式中 : A 为横截面积 ; I 为截面对中心轴的惯矩 ; E

图 1 弹簧单元 图 2 梁单元

基于ANSYS Workbench的主轴箱有限元分析及优化设计

尺寸 P l为 8 4 5 7 . mm, 4 为 6 . 2 P 9 6 mm, 6 为 2 3 P 5.

4 mm, 6 P7为 3 4 5 mm, 行 圆 整 后 P1为 8 5 5 .4 进 7 mm ,

[ ]MigC n ,QagZ a ,T oH n n u neo iee t 5 n og i h o a a .If ec fd f n n l fr

4 8 2 0 .7

比 较

减 少

2 8l 3.

降 低

0. 0 7 07

提 高

2 7 9. 9

降 低

0. 1 74

f1 轴箱 优化 尺寸 对一 阶固有 频率 的灵 敏度 a主

5 结 束 语

●

暑

曼

、

首先 通过 对 主 轴 箱 进 行 有 限元 分 析 , 到 主轴 得

本 文建 立 了主 轴 箱 的 有 限 元 模 型 , 以铣 削 工 况

基于ANSYS的机床主轴箱有限元分析

Ke r s: n t lm e ta l ss, H e d t c y wo d Fi ie ee n na y i a s o k,Stfn s if e s,O p i ia i tm z ton,M a hi o c ne t ol

中 图分类 号 : P 3 1 5 T 1 .

文 献标 志码 : A

Z U0 in u Ja x n ,LU u n GONG o LI in u Ch a , B , a h a J

St dy o SPC plc i n i o t r e r c u fM Ap i ato n S f wa e M t i s

合力 , 然后再根据轴承孔 受力特点 , 以压力 的形式施加

3 ・ O

《 技 术 新 工 艺 》・ 字 技 术 与 机 械 加 工 工 艺 装 备 2 1 新 数 0 1年 第 1 0期

MS C 在 软 件 度量 中的 应 用研 究 P

左 建 勋 , 路 川 龚 波。 李 建 华 , ,

tc nq ei o t r a u e n cii e. Ho v r h ig ev ra l saitclp o e sc n r lh sc ran l tt n e h iu ns fwa eme s rme ta tvt s i we e ,tesn l a ibe tt ia r cs o to a e ti i ai s mi o

Fi t e e a y i n H e d t c f M a hi e To lb s d o nie El m ntAn l sso a so k o c n o a e n ANS YS

(强烈推荐)机床主轴设计及ansys分析毕业论文设计

(强烈推荐)机床主轴设计及ansys分析毕业论文设计机床主轴设计及ansys分析毕业论文目录第一章绪论 (1)1.1 选题背景 (1)1.2 本课题的目的和意义 (1)1.3 国内外研究状况 (1)1.3.1 数控机床的发展 (1)1.3.2 工程图及CAD的发展 (2)1.3.3 国内外机床动静态特性研究现状 (3)1.4 课题的研究方法 (4)1.5 研究内容 (5)1.5.1 数控车床主轴结构设计 (5)1.5.2 车床主轴组件的三维建模 (5)1.5.3 主轴的ANSYS分析 (5)1.6 设计前提 (6)1.6.1 设计要求 (6)1.6.2 设计参数 (6)第二章对主轴组件的要求 (7)2.1 基本要求 (7)2.2 特殊要求 (7)2.2.1 旋转精度 (7)2.2.2 静刚度 (7)2.2.3 抗振性 (8)2.2.4 升温和热变形 (8)2.2.5 耐磨性 (8)2.2.6 材料和热处理 (8)2.2.7 主轴的结构 (9)第三章主轴轴承的选择 (10)3.1 轴承的选型 (10)3.2 轴承精度 (12)3.3 轴承间隙调整和欲紧 (12)3.4 本设计的轴承型号以及布局 (12)第四章传动系统的设计 (14)4.1 电动机的选择 (14)4.1.1 电动机容量的选择 (14)4.1.2 电动机转速的选择 (14)4.2 传动系统的设计 (15)4.2.1 选定齿轮类型,精度等级,材料及齿数 (15) 4.2.2 按照齿面接触强度设计 (15)4.2.3 按照齿根弯曲强度设计 (17)4.2.4 几何尺寸计算 (18)4.2.5 验算 (19)第五章主轴主要参数的计算及校核 (20)5.1 主轴的结构设计 (20)5.2 主轴的主要参数的计算 (20)(20)5.2.1 前轴颈直径D15.2.2 主轴内径d (21)5.2.3 主轴悬伸量a确定 (21)5.2.4 主轴支承跨距的确定 (22)5.3 主轴材料及热处理 (24)5.4 主轴设计方案 (25)5.5 轴的刚度计算 (26)5.5.1 轴的弯曲变形计算 (26)5.5.2 轴的扭转变形计算 (27)第六章主轴箱体 (29)第七章 Solid Works三维实体设计装配 (30)第八章主轴部件的ANSYS应力分析 (34)8.1 主轴静力分析概述 (34)8.2 主轴ANSYS分析的一般过程 (34)8.3 主轴的受力分析 (35)8.4 主轴ANSYS分析的具体过程 (37)8.2.1 ANSYS分析的前处理 (37)8.2.2 ANSYS分析的后处理 (40)第九章展望与结论 (45)致谢语 (46)参考文献 (47)附录1 三维装配图 (48)附录2 X-Y截面剖切图 (49)数控车床主轴关键零部件的设计与应力分析[摘要] 本文首先介绍了数控机床和工程图及CAD的发展,分析了国内外机床动静态特性研究现状,之后以数控车床的主轴及其零部件的设计为主要内容,先讲述了数控机床的主轴部件的设计要求,合理选择轴承型号,设计出主轴的前轴颈直径D,主轴内径d,前端的1悬伸量a和主轴支承跨距L等,从而设计出主轴,之后选择具体的轴承,设计出轴承端盖和主轴箱体,提出了主轴的材料、热处理和技术要求等。

基于ANSYSWorkbench的数控车床主轴系统热_结构耦合分析

e

式( 6 ) 中 Μ1 为和轴承载荷大小、 滚动体和滚道间接触 弹性变形量及滑动摩擦有关的摩擦力矩分量 , Μ1 的计 算公式如下:

Μ 1 = f1 p1 d m ( 7)

∑[K] ∑ { P} + ∑ { P}

e

e

( 2)

e T

( 3)

e

Μ2 为与速度有关的选项, 它反映润滑剂的流体动力消 Μ2 的计算公式如下: 耗, ( 1 ) 当 vn > 3. 33 × 10 -5 m2 ·r / s2 时:

e e 点位移{ } T 及温升{ ΔT} , 计算获得总应变{ ε} 及热变 最终热应力表达式为: 形{ ε} T ,

d3 m

( 8)

( 2 ) 当 vn < 3. 33 × 10 -5 m2 ·r / s2 时:

M2 = 160 × 10 6 f0 d3 m ( 9)

{ σ} = [ D] ( { ε} - { ε} T )

尺寸; v 为运动粘度; ΔT 为流体与壁面温差。

2011 年 7 月 3. 3

何

俊, 等: 基于 ANSYS Workbench 的数控车床主轴系统热结构耦合分析

· 21·

材料属性设置 在 ANSYS Workbench12 中重新添加床头箱, 轴承

由上图可知, 主轴最高温度发生在主轴前端轴承 安装处达 52. 09℃ , 后端轴承安装处温度达 48. 15℃ , 箱 前后轴承温升不一致, 体温度较低且温度分布不均匀, 最大温升为 32℃ ( 空气温度假设为 20℃ 情况下) , 从温

· 20·

组合机床与自动化加工技术

第7 期

其热变形, 同时计算主轴不同转速条件下对主轴系统 产生的温升及热变形的影响, 最后得出相关结论。

基于ANSYS的弹性轴承设计方法

义 N + 1 个橡胶层的 各层厚度可以不同

厚度

由大端到小端依次定

义 N 个钢片层的厚

度

大端球面锥角

小端球面锥角

大端最外球面的球半 小端球面半径由各

径

层厚度决定

rad _b ig_ho le rad_sm l_hole hh1 hh2

num _rubber_elem

大端中心孔半径 小端中心孔半径 大端块体延伸长度 小端块体延伸长度 每层橡胶厚度方向单 元划分数

覃海鹰 1 ,刘晓宁 2 ,王丁伟 1

(1. 中国直升机设计研究所 ,景德镇 , 333001; 2. 北京理工大学 ,北京 , 100081)

摘 要 以 ANSYS为基础 ,选取合适的橡胶本构模型 ,通过对材料数据的拟合获得橡胶本构模型参数 。建立 弹性轴承参数化有限元分析模型 ,并通过对不同参数的弹性轴承的刚度特性及胶层的应力进行计算分析 ,完 成弹性轴承设计参数优选 。 关键词 弹性轴承 ;有限元 ;刚度 ;应力 中图分类号 : V224; O241182 文献标识码 : A

图 3 轴向压缩载荷计算模型

4. 2. 3 弯曲刚度及胶层应力分析 弯曲刚度分析采用 1 /2对称模型 ,如图 4所示 。

固定大接头 ,在小接头上施加弯矩 ,可以得到在橡胶 线性变形范围内弯矩随小接头弯曲变形的关系曲 线 ,利用该曲线可以求出对应弯矩下的弯曲刚度 。

图 2 实验与拟和本构曲线

4. 2 弹性轴承刚度及胶层应力分析 4. 2. 1 边界条件

δ om ax

= 42°

金属橡胶叠层最小球 面半 径处 胶层 外径 角 :

δ om in

= 30°

图 1 工程应力 (σ) —工程应变 (ε)曲线

基于Ansys Workbench的CJ19024机床主轴实验模型振动力学分析

first 6 orders of the main shaft are obtained. The relationship between the front and end displace ̄

对于研究主轴系统的振动具有显著效果ꎬ同

时能够提高主轴系统的精度、强度ꎬ以及有效

地抑制主轴的共振 [11 - 15] . 因此ꎬ在静态分析

的基础上进行模态和谐响应分析ꎬ不仅能够

分析静力的应力、应变、静力负载等ꎬ也能研

究在静力负载下的各种响应ꎬ使其更能满足

现实情况的需要 [16 - 20] . 笔者以某公司的数控

tool spindle system. And the harmonic response of the experimental model is obtained. The natural

frequencies of the main axes at different temperatures are differentꎬand the first three natural fre ̄

CJ190Z4 数控机床的加工对象为轴类零件ꎬ

系统的实验模型ꎬ研究其在静动态特性下的

包括阶梯轴和非圆曲面的凸轮轴. CJ190Z4

各项响应ꎬ从而得到机床主轴的薄弱环节和

机床的主轴采用带通孔的阶梯形轴和两端支

振动情况的参数ꎬ分析结果能在产品设计阶

撑的结构. 加工过程中需要通过不断改变刀

段就能对主轴部件静、动态特性做出符合实

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湖南农机2013年7月湖南农机HUNANAGRICULTURALMACHINERY第40卷第7期·学术Vol.40July.72013年7月July.2013目前,国内外的许多学者对于如何优化设计主轴结构提出了大量的方法:沈浩等利用MATLAB对机床主轴结构进行了优化设计;以裴大明为代表的学者通过采用有限元法对机床主轴进行了优化;以宋春明为代表的一类专家采用有限元方法对机床电主轴的结构进行了优化;以于国平为代表的学者利用惩罚函数法对机床主轴结构进行了优化。

他们的优化设计方法都存在一定的局限性,有的学者忽略了对主轴轴承特点的把握而只是将其看做是刚性支承;有的学者没有充分地考虑到主轴上传动件的位置和作用力对主轴的影响,因此其所建立的主轴模型还不够精确从而影响到整个主轴的优化结果。

文中运用大型的有限元分析软件ANSYS对机床主轴进行了优化设计,既很好地减轻了主轴的体积,同时又为能够设计出更多性能良好和重量较轻的机床主轴提供相关的数据参考提高了机床的工作效率。

1ANSYS的优化设计原理目前,机床主轴的优化会受到一定条件的制约,主轴的优化设计的目标主要是将其主轴刚度达到最佳的效果而且主轴的质量也要设计成最轻的状态,从而在轴承的支承跨度和轴径等方面进行优化设计。

主轴部件的构件由于其具有复杂性的特征对主轴的功能提出了较高的要求,而传统的材料力学分析无法达到这一标准。

因此,有限元法作为一种科学的数值计算方法可以准确地分析大部分的机械结构和整个运作系统的应力和自动振频率等等。

优化设计作为一种在可行域中选择和寻找最佳设计方案的方法,方案的设计必须做到可以满足整个机械操作系统的运行要求。

有限元法在对其进行充分地优化的基础上,可以对其经过迭代的多次运算得出的计算结构具有可行性和准确性。

ANSYS软件的侧重点是在分析机械主轴的结构和流体以及电磁等专业领域,在CAE软件的基础上将其应用到机器制造和航空航天以及汽车交通等各种各样的工业设计和科学研究领域中。

ANSYS软件具有比较强大的优化设计性能,尤其是在前后处理的模块方面可以对所构建的参数化模型进行详细具体地分析,对设计变量和状态变量以及目标函数合理地设置其自变量和数值从而构建一个优化的设计空间。

ANSYS软件主要是为机床主轴的优化设计提出了两种方法。

第一种是一阶方法,这种方法在运行的过程中依据的是目标函数对设计变量的敏感程度,每一次的迭代运算中都可以对因变量的数值进行科学地设置为梯度的计算提供了明确的方向和方法从而达到了一种精确的优化分析。

第二种优化设计方法是零阶方法,这种优化设计方法主要是采取最小二乘法的方法对每一个函数面构造一个适当的空间并对该函数的面值进行求值运算。

作为一种运用较为普遍的优化设计方法其最大的优点就是可以避免陷入局部的极值点种,而缺点就是对主轴的优化精确度还有待于提高。

ANSYS软件程序还为两种优化设计方法提供了大量的参考数据,对初始的零部件进行优化分析评价其结构并提出改进的策略直到整个机床主轴达到优化设计的要求为止。

2ANSYS优化设计的基本步骤(1)生成分析文件。

首先,建立一个参数化模型,利用ANSYS软件程序已有的参数化设计语言APDL结合相关的设计变量建造一个参数化的分析模型。

其次,对所构建的参数化模型进行加载并求解。

最后,打开ANSYS软件程序的处理界面,运用有限元对所得出的结果进行分析和赋值。

基于ANSYS的机床主轴优化设计侍红岩(内蒙古民族大学机械工程学院,内蒙古通辽028000)摘要:文章主要是在运用APDL 建立机床主轴的参数化有限元模型,并在有限元分析软件ANSYS 的基础上对机床的主轴进行优化和设计。

以主轴的重量作为优化的目的和重点,使其在主轴的支承跨度的距离和主轴的外径以及悬伸的长度进行优化计算,并且对优化设计的结果和数据进行了有效地分析。

关键词:ANSYS;优化设计;机床主轴中图分类号:TG502.3文献标识码:A 文章编号:1007-8320(2013)07-0084-02Optimization design of machine tool spindle based on ANSYSSHI Hong-yan(Mechanical Engineering College of Inner Mongolia University for Nationalities,Tongliao,Inner Mongolia 028000,China)Abstract:The article mainly discusses establishing the parameterized finite element model of machine tool spindle in the use of APDL,in the use of finite element analysis software ANSYS optimizes and designs the spindle.The weight of the spindle is the purpose and focus of the optimization and the article optimizing calculate the distance of bearing span of the spindle and the length of the outside diameter of spindle and the length of overhanging of the outside diameter of spindle,and analyzes the result and data of the optimal design.Keywords:ANSYS;optimal design;machine tool spindle 收稿日期:2013-05-05作者简介:侍红岩(1979-),女,内蒙古通辽人,硕士研究生,讲师,主要从事高分子弹性力学研究工作。

第40卷第7期量的切削热,所以选择切削液的主要目的是为了散热;②在精加工时,对零件加工表面的质量要求高且要尽量的减少刀具的磨损,所以选择切削液的主要的目的是为了提高加工表面的质量和提高刀具的耐用度;③当工件的材料不同时,选择切削液的主要目和种类也有所不同。

5铣削进给路线的确定铣削加工路线的确定原则主要有以下的3点:①加工的路线应该保证零件的加工精度和表面粗糙度,且效率要高。

②使数字简单,以减少编程工作量。

③应该使加工路线最短,这样即可以减少程序段,又可以减少空刀的时间。

除了上述的三点之外,在确定加工路线时,还有考虑工件的加工余量和机床、刀具的刚度等情况,确定一次走刀,还是多次走刀来完成加工,以及在铣削加工中是采用顺铣还是逆铣等。

6加工阶段的划分当零件的加工质量要求较高时,往往不可能在一道工序内就完成一个或者几个表面的全部加工阶段。

必须把整个加工过程按工序性质不同划分为粗加工阶段、半精加工阶段、精加工阶段、光整加工阶段、超精密加工阶段。

7工序的划分(1)工序划分原则。

工序的划分可以采用两种不同的原则:工序集中原则和工序分散原则。

工序集中一般使用结构复杂,机械化、自动化程度高的机床。

工序分散适用于较简单的机床和工艺设备、对工人的技术要求低、生产设备工作量小,容易变换产品。

(2)工序划分的方法。

工序划分可以按照所用的刀具划分,按安装次数划分,按粗、精加工划分、按加工部位划分。

8工艺文件的制定零件的加工工艺设计完成以后,就应该将有关的内容填入各种相应的表格或者卡片中,以便贯彻执行并将其作为编程和生产技术准备的依据。

这些表格或者卡片被称为工艺文件。

数控加工的工艺文件除了包括机械加工工艺过程卡、机械加工工艺卡、数控加工工序卡外,还包括数控加工刀具卡。

其中,数控加工工序卡是用来编制程序的依据,以及用来指导操作者进行生产的一种工艺文件。

它的内容包括工序及各工步的加工内容;本工序完成后工件的形状、尺寸和公差;各工步切削参数;本工序所用的机床、刀具和工艺安装等。

数控加工刀具卡主要包括刀具的详细资料,有刀具号、刀具名称及规格、刀辅具等。

它也是用来编制零件加工程序和指导生产的重要工艺文件。

参考文献[1]杨江河,余云龙.现代数控铣削技术[M].北京:机械工业出版社,2006.[2]陈红康,杜洪春.数控编程与加工[M].济南:山东大学出版社,2004.[3]田萍.数控机床加工工艺及设备[M].北京:电子工业出版社,2005.(上接第79页)(2)构建优化控制文件。

首先,在ANSYS软件程序中打开优化设计板块对指定的文件进行分析和优化并且指明优化设计过程中的变量。

其次,选择一种最佳的优化工具和方法,提出一套优化循环的控制模式,对处理器在依据设计变量和状态变量以及目标函数的基础上与之前的优化参数进行分析和比较从而选择最佳的优化模式。

最后,记得查看和检查已经优化设计好的序列结果。

(3)检验优化设计序列。

3机床主轴的优化设计(1)参数化有限元模型的建立。

文中以卧式车床主轴为研究对象,作为一种空心的阶梯轴,主要采用两个支承结构:后轴承使用的是一个推力球轴承和一个角接触球轴承;前轴运用的是双列圆柱滚子轴承。

前者主要是用来承受轴向力和径向力而后者主要是以承受径向力为主。

在力学原理的支撑下充分地考虑到主轴结构的受力状况对机床的主轴进行优化设计的时候要考虑到两个重要的因素即主轴本身的重量和主轴伸出端的挠度。

一般情况下的机床对加工的精度并不是有很高的要求,因此在优化设计机床主轴的时候会以前一个因素作为参考目标,选定了主轴材料之后再将其作为最小的目标函数,最后建立一个机床主轴参数化有限元模型,如下图1所示:LZXYFaLmFr图1机床主轴参数化有限元模型(2)静力学分析。

运用ANSYS软件程序对机床主轴进行优化设计的时候应该考虑到结构静力学的作用。

在结构静力分析的机床上对机床主轴的有限元模型的参数进行赋值。

比如对施加的载荷和传动件对主轴的径向载荷进行赋值从而得出主轴的静刚度和主轴前端的横向位移。

(3)优化计算。

通过静力学分析之后对其参数进行分析和处理,对已经得出的主轴最大横向位移值和主轴的最大应力值设置相关参数保障整个机床的主轴有合理的刚度和精度。

尤其是主轴前端的横向位移应该控制在有效的范围之内才能够保障整个主轴的安全运转。

4结语在对机主轴结构和受力的优化设计上应该充分地利用APDL语言的优势建立相关的主轴参数化有限元模型。

与此同时,在进行对机床主轴进行优化和设计的过程中使用AN-SYS软件程序对涉及的有关参数进行分析从而得出一个较为精确的结果。

ANSYS软件程序设计作为一种先进的有限元应用技术必须在确保整个机床的主轴每一项性能基础上对机床主轴进行优化和设计从而达到减轻主轴本身重量的目的。