变压吸附技术在合成氨厂的应用

变压吸附技术的进展及其在工业上的应用

均 压次数 及采 用抽 空 T艺可 大大 提高 氢气 川收率 , 目前 的P A装 置氢 气 … 收率 可达 9 %。炼油 J 成 S 5 绢 复杂且氢 气 龟较 低 ( 氢含 为2 % 5 5 ~4 %)的催 化 干 气 ,采 用抽 空T 艺 ,其 产 品氢气 ll 也可达 到 收率 u

摘 要 :变压吸附 ( rsueS igA srt n Pesr w n dopi ,简称P A)技术是一种用于混合气体分离及净化的高新 o S 技 术 , 白该 技 术 _业 化 以 来 得 到快 速 发 展 ,已成 为 一 种 主要 的气 体 分 离 净 化 技 术 , T 业 气 体 分 离领 域 得 到 广 泛应 用 。本文 叙述 了P A技 术 的基 本 原 理 及 特 点 ,介 绍 了近 年 米P A技 术 的 进 展 情 况 ,重 点 闸述 j该 技 术 S S , 应用于从炼油厂重整氢、催化干气、轻油转化气 、甲醇制氢、天然气制氢 中提纯氢气 的T 艺方法及特点 。 关 键 词 :变 压 吸 附 ;吸 附 剂 ;氢 气 中 图分 类 号 : T 2 . 文 献 标 识 码 : A Q0 81

快速 发展 ,我 国科研 人 员研制 出P A装 置故 障 自诊 S 断 系统 及 对 故 障程 控 阀实 现 在 线 维 修 的程 序 切 换 系统 。山传统 的4 装 置逐 步 发展 为 6 、8 、 1 塔 塔 塔 0 塔 等大 型工业 装置 。装 置处 理量 接近 国外 水平 。 成 都华 西 _ 气 体 有 限公 司先 后 在 中石 油武 T业 汉 石化 公 一 、中石化 天津 石化 公 司、 中石油大 连石 J

8 % ̄9 %,轻 油转 化 中变 气 在常 爪 冲洗 _ 艺条件 7 0 『

碳5 岛碳 烃 组 分 的特 点 ,成都 华 两 工业气 体 有 限 等

浅析变压吸附气体分离的技术及应用

中图分类号: T M S

文献标识码 : A

文章编号: 1672一3791(2007)05(b卜0005一01

1 变压吸附技术概述

(6) 投资小,操作费用低,维护简单,检 效果不理想。用PSA 分离提纯CO,其投资仅

变压吸附(Pr巴如ure s wing Adso 印tlon , 修时间少,开工率高。

有关二氧化碳的分离提纯工艺,主要可

业解决了原料气提纯问题,该技术已成功的 是PSA 发展最早、推广最多的一种工艺,最 分为四大类型: 溶剂吸收法、低温蒸馏法、膜

为国外引进的几套拨基合成装置相配套。PSA 早在化工行业应用,仅国内就有20 多套,冶 分离法和变压吸附法,这些方法也可组合应

提纯COZ技术可从廉价的工业废气制取食品 金行业应用也较多,如用PSA法从焦炉气中 用。溶剂吸收法适用于气体中c02含量较低的

(8) 装置可靠性高。变压吸附装置通常只 两类: 一类是采用化学吸附的CO专用铜系吸

现气体的分离或提纯。该技术于 19 62 年实现 有程序控制阀是运动部件,而目前国内外的 附剂的吸附工艺,混合气可在PSA 装置内一

工业规模的制氢。进人70 年代后,变压吸附 程序控制阀经过多年研究改进后,使用寿命 步实现CO和CO的分离,即所谓的一步法,该

高新 技 术

浅 析 变压 吸附气 体 分 离 的技术 及应 用

曾一征

《广州市维通工业气体技术有限公司 广东广州 5 1 1442 )

摘 要: 变压吸附气体分离技术是一种重要的气体分离技术,并广泛应用于工业领域。本文分析了变压吸附分离技术的特点,

介绍 了变压吸附技术的应用现状。

关键词: 变压吸附 气体分离 应用

是中小规模制氢,PSA 分离技术已占主要地 乎无 “三废”产生。

合成氨装置变压吸附氢回收率调整措施研究与应用

合成氨装置变压吸附氢回收率调整措施研究与应用发布时间:2023-01-04T06:02:17.722Z 来源:《中国科技信息》2023年17期作者:艾国强[导读] 总结变压吸附原理,分析了变压吸附氢回收率低原因,提出了切实可行的解决方案,确保了90.0%~92.0%变压吸附制氢回收率的高效、稳定、经济运行。

艾国强陕西黄陵煤化工有限责任公司陕西延安 727307摘要:总结变压吸附原理,分析了变压吸附氢回收率低原因,提出了切实可行的解决方案,确保了90.0%~92.0%变压吸附制氢回收率的高效、稳定、经济运行。

关键词:变压吸附;荒煤气;氢气;回收率今天,随着能源短缺和环境问题的日益严重,如何有效利用现有能源以及如何开发新能源成为人们关注的焦点。

氢气是当今理想清洁和环保能源。

它主要用于氢气纯化有低温精馏、膜分离、变压吸附;在低温蒸馏中,根据沸点分离物质。

这是因为气体沸点相对较低,导致能源消耗增加。

膜分离是基于不同材料穿透膜的能力。

虽然在工业氢气分离中有一些应用,但也有一些限制因素限制了它们的应用。

变压吸附是一种固定温室气体吸附方法,其基础是不同气体分离、提纯,吸附能力的不同压力。

一、变压吸附氢回收率调整分析1.原材料的组成发生变化。

氢含量(PSA)提浓段在31.32%的浓度,相当于CO2含量的0.61%,硫化氢含量小于155.9mg/m3。

然而,实际操作数据与设定值不同,操作氢气体积分小于30%。

一氧化碳含量超过0.67%,硫化氢含量是设计值的四倍,原料在水和轻油中所占比例。

偏差设计会超负荷运行提浓段,系统吸出时间较短,然后增加提浓段值,从而降低氢回收量。

2.程控阀内漏。

变压吸附通过打开和关闭具有不同效果的程控阀门连续工作。

程控阀门的数量因设备而异,但每个阀门都有一个高频开关,甚至每年30万次/a。

在高频操作中,与氢气的回收率直接相关的阀芯、杆会损坏。

如果控制阀内漏,气体会自动从高压范围流向低压范围,从而部分增加真空泵的负载。

变压吸附技术在合成氨中的工艺研究及其优化设计

ቤተ መጻሕፍቲ ባይዱ

20 0 8年第 3 期

变 压 吸 附技 术 在 合 成 氨 中 的 工 艺 研 究 及 其 优 化 设 计

黄 立 新

( 州 化 工 股 份 有 限公 司净 化 分 厂 , 西 柳 广 柳州市 550 ) 4 0 2

摘 要 : 于变 压 吸 附技 术 在 化 工 领域 生 产 中 的众 多 优 点 , 用 变 压 吸 附 技 术 实 现 脱 碳 由 使 在 合 成 氨 的 生 产 中也 逐 渐 得 到 广 泛 应 用 , 文 在 分 析 了 变 压 吸 附技 术 的 基 本 原 理 和 目前 本

常 用 的变 压 吸 附 脱 碳 技 术 的 基 础 上 , 点 针 对 变 压 吸 附技 术 在 合 成 氨 生 产 过 程 中 的 气 体 重

损 失 问 题 给 出 了解 决 的 措 施 , 同时 从 工 艺流 程 角 度 对 变 压 吸 附 工 艺 进 行 了 优 化 设 计 , 析 分 了工 艺 参 数 对 变 压 吸 附工 艺 成 品气 的影 响 规 律 , 于 变 压 吸 附 技 术 的 进 一 步 推 广 和 优 化 对

构 、 能 增 效 起 了 显 著 的 作 用 , 此 受 到 众 多 厂 家 的 青 节 因 睐。

为 了达 到 连 续 分 离 的 目 的 , 压 吸 附 脱 碳 至 少 需 变 要 两个 以 上 的 吸 附 塔 交 替 操 作 , 中 必 须 有 一 个 吸 附 其

塔 处 于 选择 吸 附 阶 段 , 其 它 塔 则 处 于 解 吸 再 生 阶 段 而

其 吨氨 消 耗 的 重 要 因 素 之 一 , 此 脱 碳 是 合 成 氨 工 艺 因 中 的 一个 重 要 工 序 。

良好 吸 附及 解 吸性 能 的高 选 择 性 专 用 吸 附 剂 。 当变 换 气 在 一 定 压力 下 通 过 吸 附 剂 时 , c 2 , , 硫 化 物 除 o 外 H 0、 及 部 分 C 4 截 留 , 其 余 组 分 因不 易 吸 附 而 被 释 放 , H被 而 从 而 实 现 分 离 ; 后 利 用 吸 附 剂 对 气 体 吸 附 力 高 压 下 然 强 , 压 下 弱 的 特 性 , 高 压 下 实 现 气 体 分 离 , 低 压 低 在 在

探究变压吸附气体分离的技术及应用

探究变压吸附气体分离的技术及应用科技是第一生产力,可见拥有技术便会掌握生产的主动权。

为了提升工业生产的效率,在实施气体分离的过程中正积极采用一种先進的技术,即变压吸附气体分离技术。

故而本文就这一分离技术进行全面地探究,首先概述了变压吸附技术的内涵,其次就该技术具有的显著特征进行研究,最后就这一技术在社会生活中的具体应用实施总结概括。

标签:变压吸附;气体分离;应用现状随着综合国力的提升,我国的经济、科技以及文化水平均有了显著的提升。

在科技提升的基础上,我国工业的生产水平已经跃居世界先进地位。

在气体分离的过程中,通常采用的变压吸附技术。

它能够更高效地分离气体,而且能够对气体实施有效的提纯。

由此可见,积极探究变压吸附气体分离技术是非常有必要的。

1 简要叙述变压吸附技术当前社会中采用的变压吸附技术,主要借助的是气体组分方式。

主要原因在于,它能够在固体材料中呈现出一定的差异性,由于其吸附性不同,因此会有不同的表现。

除此之外,当压力出现一定的变化时,它的吸附量也会有所不同。

周而复始,在压力的作用下便会逐步实现提纯以及分离效果。

变压吸附技术,最早是用来制氢,继而逐渐发展为气体分离的功能。

若是为实现简单规模中的制氢效果,主要采用的是PSA技术。

它能够有效实现电解法以及低温法等,故而逐渐将传统的分离技术所替代。

在该技术的支持下,可有效将二氧化碳技术从合成氨变换气中分离开。

2 概述变压吸附技术的显著特征就目前社会生产而言,诸多领域均在采用变压吸附技术,例如在电子生产领域以及石油生产领域。

主要原因在于,该技术具有如下不可替代的显著特征:首先,它具有低能耗的特点。

在我国贯彻落实低能源消耗的目标过程中,变压吸附技术能够积极响应国家号召减少了二次加压的能源消耗,而且它能够确保常温下不用实施冷却或者是加热的程序,故而可有效解决能源;其次,它具有较高的灵活度以及高效性。

其高效性主要表现在纯度极高,甚至极度接近百分之百。

若是工艺条件有所变化,还能够灵活控制氢气的纯度等;再有,它能够合理实施自动化操作。

PSA操作规程

PSA制氢岗位一、岗位任务变压吸附(Pressure Swing Adsorption简称PSA)是利用吸附剂对吸附质在不同分压下有不同的吸附容量,并且在一定压力下对被分离的气体混合物的某些组份有选择吸附的特性,加压吸附除去原料气中杂质组分。

本装置正是利用此原理对含CO、CH4等杂质成分的原料气进行提纯分离制备合格的原料氢气供后续加氢工段使用。

二、工艺流程来自合成氨厂低温甲醇洗的净化气(温度30℃,压力4.4MpaG,氢气体积分数97.857%)和冷箱富氢气(温度30℃,压力2.6MpaG,氢气体积分数77.38%)的混合气自吸附塔底部进入处于吸附状态的塔内(同时有2个塔处于吸附状态),经不同吸附床层(活性氧化铝、硅胶、分子筛三层)的依次吸附下,原料气中除氢气以外的杂质组分被吸附下来,未被吸附的氢气和微量的CO等从塔顶流出,控制出塔氢气纯度(≥99.9%,CO+CO2≤200ppm),作为产品氢气送往后续乙二醇加氢工段。

当吸附剂饱和时,停止吸附,通过6次均压降,一方面将吸附剂吸附的CO、CH4等杂质解吸出来,顺着吸附方向去置换和顶替吸附剂吸附的氢气(吸附性比CO弱),增加床层死空间中的一氧化碳及其他杂质浓度,另一方面充分回收床层死空间的氢气。

均降结束后,吸附塔内还有较高压力,然后通过顺放步骤,依次顺放降压至3台缓冲罐中储存起来,作为吸附床层自身吹扫气。

顺放结束后,床层内吸附出来的杂质刚好到达吸附床层顶部预留段吸附剂前沿,还没有穿透吸附床层,塔内还有一定压力,然后进行逆放降压,使吸附剂吸附的杂质气体从吸附塔底部自然解吸释放,经解吸气缓冲罐后去解吸气压缩机。

逆放结束后,吸附塔压力已接近常压,此时吸附塔内还有高浓度的杂质气体未释放。

那么,为使吸附剂进一步再生,可通过顺放步骤将缓冲罐中储存的均匀气体对床层从上往下逆向冲洗,进一步降低床层内杂质组分的分压,使吸附剂吸附的杂质释放出来,从而达到彻底再生。

吹扫解吸气和逆放解吸气一起通过解吸气缓冲罐去解吸气压缩机。

脱碳

(2)配甲醇生产的PSA脱碳工艺 由于净化气用于生产甲醇,考虑到甲醇合成催化剂的 寿命和要尽可能提高CO的回收率问题,一般将脱碳净化气 中CO2含量控制在1~5%的水平。据目前此类装置的运行情 况,H2回收率99-99.5%,CO回收率93-96%,在脱除CO2的同 时,还将变换气中的硫化物脱除到1mg/Nm3的水平,原料 气中所含微量氯、NH3、H2O、砷等杂质同时彻底脱除,可 省去预处理工序,简化了流程,节省了投资。 (3)制取脱碳净化气和纯度为98%以上气体CO2的工 艺 该工艺主要用于合成氨厂转产尿素,即在变换气脱除 CO2获得0.2%净化气的同时,获得纯度为98%的CO2气体, 用于合成尿素。

本次实习心连心化肥厂97.5%主要为合成尿素,其 一小部分脱附为制食品级CO2。用于出售。杂气送往存气 炉,用于燃烧回收热量。 吸附塔为I-R*4,直径3400*10095,容积57.4m3,最 高工作压力2.3MPa,设计最大压力2.5MPa。

一个完整的变压吸附循环由吸附、减压、解吸 和在加压四个步骤组成。

脱碳

在合成氨和尿素生产过程中,都需要除去大量的CO2组份,其 脱碳过程均在变换工序后。经变换后的变换气,CO2含量通常 在18%~35%。 基本原理 脱除变换气中CO2的方法很多,从大类来分,可分为湿法 和干法,湿法可根据吸收机理的不同,分为化学吸收法、物 理吸收法和物理-化学综合吸收法;干法即变压吸附(PSA) 法。 变压吸附法脱除变换气中CO2其原理是利用分子筛对不同 气体分子“吸附”性能的差异而将气体混合物分开。利用吸 附剂对CO2的吸附力很强,而对H2、N2、CO等的吸附力相对较 弱的特性,压力状态下(一般为0.7-1.5MPa,最高到1.8MPa) 吸附CO2以及吸附力更强的H2O、硫化物等杂质,在真空状态下 脱附

合成氨工业污染防治技术政策(征求意见稿)

合成氨工业污染防治技术政策(征求意见稿)一、总则(一)为贯彻《中华人民共和国环境保护法》等法律法规,防治污染,保护和改善环境,促进合成氨工业生产工艺和污染治理技术的进步,制定本技术政策。

(二)本技术政策为指导性文件,供各有关单位在环境保护相关工作中参照采用。

本技术政策提出了合成氨工业污染防治可采取的技术路线和技术方法,包括清洁生产、水污染防治、大气污染防治、固体废物处置和综合利用、鼓励研发的新技术等内容。

(三)本技术政策所称的合成氨工业是指以氮气和氢气为原料,通过化学反应生成氨及以氨为原料生产尿素、硝酸铵、碳酸氢铵以及醇氨联产的生产过程。

(四)合成氨工业应加大产业结构调整力度,进一步提高规模化水平,加快淘汰低水平落后产能,减少合成氨企业数量,提高产业集中度。

(五)新建、改扩建合成氨生产项目应符合国家产业政策及有关政策规定,在综合考虑经济成本及环境影响的基础上,合理进行产业布局。

在生态环境敏感地区和严重缺水地区,不宜新建、改扩建合成氨生产装置。

(六)重点控制合成氨工业废水中氨氮及化学需氧量的排放,降低单位产品废水排放量。

减少废气排放,提高固体废物综合利用水平,加强环境风险防范。

(七)合成氨工业污染防治应遵循清洁生产与末端治理相结合、综合利用与无害化处置相结合的原则;注重源头控污,加强精细化管理,提倡分类收集、分质处理,采用先进、成熟的污染防治技术。

(八)积极开发应用节约能源、资源的新技术,鼓励污染物末端处理新技术的开发和推广。

二、清洁生产(一)新建以煤为原料的合成氨生产项目应采用连续加压气化工艺。

鼓励现有固定层间歇式煤气化合成氨生产企业进行连续加压气化技术改造。

(二)逐步淘汰常压间歇催化转化制气生产工艺。

(三)淘汰半水煤气氨水液相脱硫工艺,鼓励采用碱液法半水煤气脱硫工艺技术。

半水煤气脱硫应配套硫磺回收装置。

(四)应采用低温变换工艺,新建项目变换工段应与脱碳工段等压力条件。

淘汰一氧化碳常压变换及中温变换工艺。

变压吸附气体分离技术的应用和进展

变压吸附气体分离技术的应用和进展变压吸附气体分离技术的应用和进展1.氢气的提纯;2.二氧化碳的提纯,可直接生产食品级二氧化碳;3.一氧化碳的提纯;4.变换气脱除二氧化碳;5.天然气的净化;6.空气分离制氧;7.空气分离制氮;8.瓦斯气浓缩甲烷;9.浓缩和提纯乙烯。

的分离和提纯领域,特别是中小规模制氢,PS分离技术已占主要地位,在H2制备及分离方法,如低温法、电解法等,已逐渐被PS等气体分一些传统的H2离技术所取代。

PS法从合成氨变换气中脱除CO技术,可使小合成氨厂改变其2单一的产品结构,增加液氨产量,降低能耗和操作成本。

PS 分离提纯CO技术为C化学碳基合成工业解决了原料气提纯问题。

该技术已成功的为国外引进的l几套羰基合成装置相配套。

PS提纯CO2技术可从廉价的工业废气制取食品级CO。

此外,PS技术还可以应用于气体中NOx的脱除、硫化物的脱除、某些有机2有毒气体的脱除与回收等,在尾气治理、环境保护等方面也有广阔的应用前景。

变压吸附的特点变压吸附气体分离工艺在石油、化工、冶金、电子、国防、医疗、环境保护等方面得到了广泛的应用,与其它气体分离技术相比,变压吸附技术具有以下优点:1.低能耗,PS工艺适应的压力范围较广,一些有压力的气源可以省去再次加压的能耗。

PS在常温下操作,可以省去加热或冷却的能耗。

2.产品纯度高且可灵活调节,如PS制氢,产品纯度可达99.999%,并可根据工艺条件的变化,在较大范围内随意调节产品氢的纯度。

3.工艺流程简单,可实现多种气体的分离,对水、硫化物、氨、烃类等杂质有较强的承受能力,无需复杂的预处理工序。

4.装置由计算机操纵,自动化程度高,操作方便,每班只需稍加巡视即可,装置可以实现全自动操作。

开停车简单迅速,通常开车半小时左右就可得到合格产品,数分钟就可完成停车。

5.装置调节能力强,操作弹性大,PS装置稍加调节就可以改变生产负荷,而且在不同负荷下生产时产品质量可以保持不变,仅回收率稍有变化。

探究变压吸附技术在合成氨行业的应用和发展

探究变压吸附技术在合成氨行业的应用和发展摘要:变压吸附简称为分离技术,起源于上世纪五十年代,是一种高效率的气体净化分离提纯技术。

变压吸附技术是1958年使用到氢气的提纯,1962年实现了工业规模的制氢。

伴随着PSA技术理论的发展及高效专用吸附剂的研制成功,各个国家先后的成立了PSA工业装置。

发展到目前为止,已经在国内推广了将近1700多套的PSA工业装置,并且包含部分起源的净化、分离与提纯等。

本文首先分析了变压吸附技术的发展过程,继而分析了其在合成氨行业中的应用和发展。

关键词:变压吸附技术;合成氨行业;发展一、变压吸附技术论述(一)研究背景发展到现如今,我国的变压吸附气体分离技术处于持续发展的状态,并且发展的规模也在持续扩大,可对十几种气体同时进行提取与分离。

氢气的提纯甚至已经到了99.999%。

当前阶段,我国对于变压吸附技术已经可以实现对少数的烷烃、烯烃进行提纯,可有效的提纯空气中氮气、氧气,并且对一氧化碳、二氧化碳与氢气精心提纯,同时对氢气的提纯应用也相对更多,令氢气提纯逐渐代替电解法与低温法等。

另外,变压吸附气体分离技术的投资相对较小,并且耗能也比较低,提取纯度高等特征也逐渐得到了诸多工厂和公司的应用。

基于此,需将对其技术与应用的研究工作重视起来,合理创造对应应用体系,令变压吸附气体分离技术逐渐变得更加完善健全。

在制氢领域中,变压吸附所占据的比例逐渐变大,装置的规模也在持续扩大。

以我国变压吸附的工艺技术、专用吸附剂和程度控制阀等方面研究和开发处于前沿阶段的天科股份为例,当前天科股份建设投运的1600多套变压吸附工业装置中,大约有70%左右是制氢装置。

这主要因为PSA技术的发展迅猛,PSA工艺的不断完善和真空在再生工艺开发和自适应优化控制系统与专家故障诊断处理系统的广泛应用,令氢气的实际回收率大约提升到了98%左右的水平。

随着吸附剂与程控阀等硬件性能的持续提升,在提升装置的整体性能的同时,令装置投资也到了控制。

变压吸附原理及应用

变压吸附原理及应用变压吸附(Pressure Swing Adsorption, PSA)是一种广泛应用于气体分离和纯化过程中的技术。

它基于气体分子在固体吸附剂表面的吸附和解吸特性,通过改变操作压力来实现对不同成分的气体分离。

1.吸附:气体混合物从底部通入吸附器中,与固体吸附剂表面发生物理或化学吸附。

不同成分的气体因为与吸附剂表面的相互作用力不同,吸附量也不同。

2.压力升降:在吸附阶段结束后,通过减小吸附器内的压力,或者提高吸附剂旁边压力,使固体吸附剂解吸已吸附的气体。

3.解吸:通过调整操作压力,使吸附剂中的气体解吸,并从顶部排出。

4.冲洗:在解吸阶段结束后,通过用较高压力的逆流气体冲洗吸附剂,去除残留的吸附物。

5.循环:经过冲洗的吸附剂可再次用于下一周期。

变压吸附的原理与质量平衡、动力学平衡、传质平衡等理论相结合,通过选择合适的吸附剂、适当的操作压力和温度,可以实现对多种气体的高效分离和纯化。

以下是几种常见的变压吸附应用:1.气体纯化:变压吸附常用于天然气处理、空分设备、气体瓶装等过程中,用于去除杂质气体,提高纯度。

例如,通过选择合适的吸附剂,可以从天然气中去除二氧化碳、水分等不希望的成分,提高天然气的质量。

2.氧氮分离:变压吸附广泛用于氧氮分离过程中,如从空气中制备高纯度氧气。

通过选择具有选择性吸附特性的吸附剂,可以实现对氧气和氮气的分离。

3.氢气纯化:变压吸附可以用于氢气纯化过程中,如从合成气中去除杂质气体。

通过选择具有较高吸附选择性的吸附剂,可以实现对碳氧化物、二氧化碳等杂质气体的去除,提高氢气纯度。

4.气体储存:变压吸附也可以用于气体储存和储运过程中,如储存高纯度氢气、罐装工业气体等。

通过控制适当的操作压力和许用压力,可以实现对气体的稳定储存和快速释放。

5.有机溶剂回收:变压吸附可以用于有机溶剂回收过程中,如从废气中回收溶剂,减少环境污染和资源浪费。

通过选择适当的吸附剂和优化操作条件,可以高效回收溶剂,提高工业生产的可持续性。

变压吸附技术在合成氨厂的应用

气体 分离技 术 。 自从 2 O世纪 8 O年代初 ,变压 吸附

制 氢成功 实现工业 应用后 ,由于其具 有能 耗低 、流

的吸附 ,其 特点 是 :吸附过程 中没有 化学 反应 ,并 且这种 吸附 是完全 可逆 的 。变 压 吸附工艺过 程 之所

以得 以实现 是 由于吸 附剂在这 种物理 吸 附中所具 有 的两个 性质 :( )对不 同组分 的 吸附能力 不 同 ,有 1 强弱 吸附质 之分 ;( )吸附质 在 吸附剂上 的吸 附容 2 量 随吸附质 的分压 上升 而增加 ,随 吸附温度 上升 而

要为物 理 吸附 。物 理 吸附是指 依靠 吸附剂 与吸 附质 分子 间 的分 子 力 ( 括 范 德 华 力 和 电磁 力 ) 进 行 包

与再生循 环 ,达 到连续 吸 附分离 的 目的。

12 变压 吸 附技 术 的发 展 .

在2 O世纪上 半 叶 ,吸 附分 离 作 为 一个 化 工单 元操作 ,在工业 上作 为一 种辅 助 的工艺过 程开始 得 到应 用 ,其应用 范 围只限于工 业气 体 的干 燥脱水 和 微 量 C 。的 脱 除 。近 4 O O年 来 ,随 着 变 压 吸 附

( rs r wn dopi ,简 称 P A) 技 术 的发 Pes eS igA srt n u o S

展 ,吸附 分离 已成 为一种 简单 、有效 的气 体分离方

法 ,广 泛应 用于化 工 、冶 金 、电子 、医药 、食品等 行业 ,并逐 渐发展 成为继 深冷法 之后 的又一 新兴 的

变压吸 附技术在合成氨厂的应用

毛 薛刚,张玉迅 ,周 洪富,管建平

( 江 江 山化 工股 份 有 限公 司 ,浙 江 江 山 浙 34 0 ) 2 10

年产15万吨合成氨脱碳工段初步工艺毕业设计论文121

摘要本设计是年产十五万吨合成氨脱碳工段的初步工艺设计。

本文从多种合成氨脱碳方法的利弊考虑,最终选择本菲儿热钾碱法和两段吸收两段再生的工艺流程,达到最终脱去合成气中的二氧化碳和吸收液的再生。

脱碳工段是合成氨工程中必不可少的工段之一,因为如果这些二氧化碳不在合成氨工序前及时除净,氨的合成就会受到影响;同时二氧化碳本身是制取尿素、化肥等产品的原料,也可加工成干冰、食品级二氧化碳,并且二氧化碳是氨合成催化剂的毒物,因此必须除去它。

其中二氧化碳吸收塔和溶液再生塔是脱碳过程中不可缺少的塔设备。

设计内容主要包括生产工艺的确定和比较、物料衡算和能量衡算、设备的选型与设计和管道尺寸设计。

附带的图纸有带控制工艺流程图和二氧化碳吸收塔设备结构图。

关键词:热钾碱法;脱碳;工艺设计AbstractThis design is the annual output of one hundred and fifty thousand tons of synthetic ammonia decarbonization section preliminary process design. From considering the pros and cons of a variety of synthetic ammonia decarbonization method, this paper finally choose this Benfica hot alkaline potassium and two regeneration absorb two paragraphs to remove carbon dioxide from the syngas and eventually achieve the regeneration of the solution. Decarbonization section is one of the indispensable section in synthetic ammonia,Because if the carbon dioxide is not remove out in time in the synthetic ammonia process, ammonia synthesis will be affected;At the same time itself is a raw material for preparing urea, fertilizer and other products ,it can also be processed into dry ice, food grade carbon dioxide, and carbon dioxide is the poison of ammonia synthesis catalyst, so you must remove it. carbon dioxide absorption tower and solution regeneration tower is indispensable in the process of decarbonization tower equipment.Finally the design content mainly includes the determination and comparison of production process,material balance and energy balance calculations, the selection and design of the equipment and the design of pipe size. Besides these, it includes the drawing of controllable technological process, the equipment structure drawing of the absorbing tower .Keywords: Hot alkaline potassium; Decarburization;Process design目录1 合成氨脱碳工艺概述 (5)1.1合成氨脱碳方法及工艺的选择 (5)1.1.1脱碳方法概述 (5)1.2 脱碳方法种类 (5)1.2.1化学吸收法 (5)1.2.2物理吸收法 (7)1.3 脱碳方法的确定 (9)1.4脱碳工艺的选择 (12)1.5 本设计工艺流程的确定 (13)2 工艺计算 (15)2.1 工艺计算条件 (15)2.2 物料衡算及热量衡算 (16)2.2.1 变换气再沸器 (16)2.2.2 变换气分离器 (18)2.2.3 二氧化碳吸收塔 (18)2.2.4 净化气冷却器 (22)2.2.5 净化气分离器 (24)2.2.6 二氧化碳再生塔 (24)2.2.7 贫液冷却器 (27)2.2.8 再生气水冷却器 (27)2.2.9 再生气水分离器 (29)3 主要设备的计算 (30)3.1 主要设备的尺寸计算与选型 (30)3.1.1 变换气再沸器 (30)3.1.2 变换气水分离器 (31)3.1.3二氧化碳吸收塔 (31)3.1.4 吸收塔填料层高度计算 (34)3.1.5 净化气水冷却器 (38)3.1.6 净化气水分离器 (40)3.1.7 二氧化碳再生塔 (40)3.1.8 贫液冷却器 (44)3.1.9 再生气水冷却器 (47)3.1.10再生气水分离器 (49)3.2 主要设备一览表 (50)4 工艺管道的计算与选择 (51)4.1 二氧化碳吸收塔各接管的管径计算及选择 (51)4.1.1变换气入口管管径计算 (51)4.1.2 半贫液入口管管径计算 (52)4.1.3 贫液入口管径计算 (53)4.1.4 净化气出口管径计算 (53)4.2 二氧化碳再生塔各接管的管径计算及选择 (55)4.2.1 富液入口管管径计算 (55)4.2.2 半贫液出口管管径计算 (56)4.2.3 贫液出口管管径计算 (56)4.2.4 再生气出口管管径计算 (56)4.2.5 回流水入口管管径计算 (57)4.3 工艺管道一览表 (58)结论 (59)致谢 (60)参考文献 (61)1合成氨脱碳工艺概述合成氨工业是基本无机化工之一。

变压吸附在合成氨原料气净化中的应用

PS Ap i a i n i A plc to n Am m o a Fe d a rfc to ni e g s Pu iia i n

有机硫 除 C OS外 可全部 除去 。( ) 由于 P A技 4 S 术对 变 换 气 的 净 化 度 高 ( 氮 气 中 C 氢 Oz含 量 ≤0 2 ) . ,可采 用 甲烷化 代替 铜洗 ,节 省蒸 汽 和 冷冻量 ,免除铜 洗液 污染环 境 。由于气体 净化 度 高 ,硫 化物 、NH。等 杂 质 均 为 1 数量 级 ,使 0

化 工 设 计 通 讯

・

3 ・ 4

Ch m i a gi e rng De i n Co m un c to e c lEn n e i sg m i a i ns

第3 7卷 第 2期 21 年 4 月 01

变压 吸 附在 合成 氨原 料 气 净 化 中的应 用

汪寿建

( 国 化 学 工 程 股 份 有 限公 司 ,北 京 1 0 0 ) 中 0 0 7

W AN G hc l gn e ig Co ,Lt . Chn to a mia Ch En ie rn . d ,Be ig 1 0 0 Chn ) i n 0 0 7, ia j

Absr c : ntodu e t ta t I r c he PSA e e o m e ta t p ia i n a mo a p o c i n. d v lp n nd is a plc ton i m ni r du to Con r s h t a tt e p g e e r to ur e r g ne a i n PSA e a bu ia i t he v c m e ne a i n PSA c r urz to c nc u e d c r rz ton wih t a uu r ge r to de a b ia in. o l d

变压吸附技术在工业上的应用与发展

1 变压 吸 附 发 展 及 特 点

变 J i 附 (rsmeS igA srt n iI Pes 。 w n dopi ,简 称 P A) 近 几 I {支 J o S 足 ‘ 年 l I 崛 起 的 体 分 离 技 术 , 荩 本 原 理 是 利 用混 合 气 : 、 新 其 体组 分 仵 体 吸 附 材 料 卜 附特 性 的差 异 , 吸 吸附 能 力 强 的组 分 做选择性吸附 吸 I剂 }, ; 『 :吸附能力弱 的组分富集在 吸附气 中 . f 排} ,f 过周期性压力变换过程实现气体 的分离 或提纯 以及 t J通 I : 『 I 剂 的 循 环 使 川 』付 I; 支 12 9 5年 , .a 美 因 的专 利 l提 出变 压 吸 附这 一 念 A BR y在 『 I 概 I 1 42 9 I khe利 用 硅 胶 、活 性 氰 化 铝 和 活 性 炭 作 为 吸 附 1 al 制分 离氰 与氮 ,f 日…于 氰 、氮 分 子 直 径 相 近 ,沸 点低 ,这 儿种吸附 利很难将它们 分离 J 。五十年代 前,变压 吸附技 术发 腱 卜分缓慢 ,后来I f沸 分子筛 的诞 牛 , 1 1 变压 吸附技 术才得 以发 腱 八 f 代 初 ,住 世 界 能 源 危 机 的 情 况 下 , 罔联 合 碳 ‘ 年 美 化 物 公 州( ’) 用 变 压 吸 附 技 术 实 现 工 业 规 模 制 氢 。七 十 年 u( ’ (采 代 以 ,变 吸附技术 发展迅速 ,装置数量剧增 ,规模不断增 欠,使 『范 I越来越广 ,逐渐成为 一种丰要的、高效 能的气 f 韦 】 1 体分 离技 术 我 I化 』 究没计院 r七 卜 孛 : 』 研 年代 初从事吸附 技 术分离气体 混合物 研究 口前 , 我国变压吸附技 术水 和 川领 域 进 入 I 界 先进 行 列 。 l J : 变压 吸附分离气体混合物的技术发展快、 应用广是与它的 卜 特点 分 不 肝 的 : 列 () I 能耗低 ,P A_ Z适用 的压力 范围较广 ,一般在 01 S I : ~ 5MP , a 有压 的气 源 可 以省 去 再次 加压 的能 耗 。 () I E l I町 灵活 渊 , 如 P A 制 氢 ,产 品纯 度 町 产I 度 t t . S

变压吸附技术在合成氨装置上的应用综述

变压吸附技术在合成氨装置上的应用豆怀斌(中国石油宁夏石化公司合成氨一部,宁夏银川,750026)1、装置简介宁夏石化公司一化肥合成氨装置是年产合成氨30万吨的大型化肥装置,是以空分分子筛净化、德士古气化、林德低温甲醇洗和液氮洗以及托普索合成技术组成的工艺流程。

2003年在保留原流程的基础上,对空分系统实施了分子筛改造;对气化系统实施了气(天然气)代油(渣油)改造、低温甲醇洗系统增加真空解吸、二氧化碳回收系统,原料由来源由渣油转变为天然气。

2、问题的产生2.1目前,我公司两套合成氨装置共用两座液氨贮罐,一座5000吨,1988年建厂时建成使用;另外一座2000m3(1100吨),1999年建成2000年投入使用。

自投产以来,装置一直存在氨罐液位偏高、液氨库存量大的问题。

在历史上,我公司氨罐液位经常超过10m,最高达16.3m。

1999年10月,二化肥投产后,客观上加剧了氨碳不平衡的矛盾。

随着原料由渣油被天然气所替代,气成分含量特别是碳含量的不同,造成CO2产量较改造前下降了3000-4000m3/h左右,但同时氨产量却有较大富裕,这就带来两个问题:一、氨库液位长时间处于高位运行,公司为保证安全,被迫外卖液氨,但作为高危化学品,无疑给安全带来了很大隐患;二、尿素装置不能满负荷运行,造成消耗、冷耗上升,不能发挥装置的最佳效果。

2.2 甲醇洗装置CO2气提塔及甲醇再生塔分别有一定量的含CO2气体被放空。

项目CO2 % N2% 流量m3/h气提塔尾气61% 39% 7600再生塔尾气78% 21% 1000 其中还含有微量甲醇、H2S等气体,由于纯度过低,尿素装置无法回收利用,但从上表可以计算,大约有45003/h量的CO2被损失,对应每天100吨左右的富裕液氨量,如果回收利用基本可以实现氨碳比的平衡。

3、二氧化碳变压吸附技术3.1吸附的概念变压吸附(PSA)技术是近30 多年来发展起来的一项新型气体分离与净化技术。

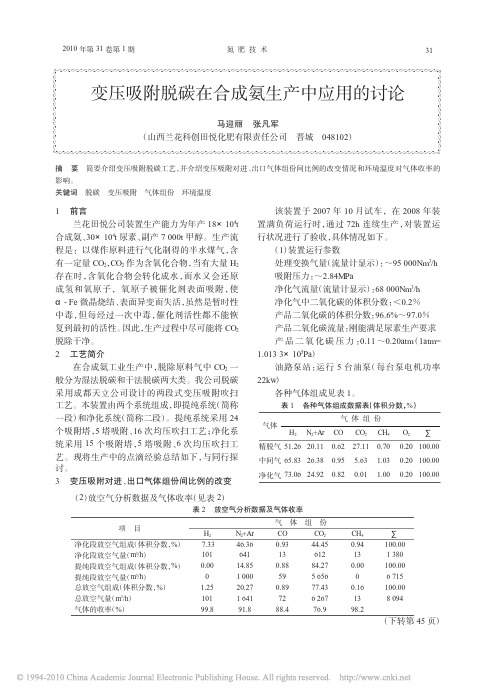

变压吸附脱碳在合成氨生产中应用的讨论

气体气体组份H 2N 2+ArCO CO 2CH 4O 2∑精脱气51.2620.110.6227.110.700.20100.00中间气65.8326.380.95 5.63 1.030.20100.00净化气73.0624.920.820.011.000.20100.00摘要简要介绍变压吸附脱碳工艺,并介绍变压吸附对进、出口气体组份间比例的改变情况和环境温度对气体收率的影响。

关键词脱碳变压吸附气体组份环境温度变压吸附脱碳在合成氨生产中应用的讨论马迎丽张凡军(山西兰花科创田悦化肥有限责任公司晋城048102)!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!!!"!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!!!"1前言兰花田悦公司装置生产能力为年产18×104t合成氨、30×104t 尿素、副产7000t 甲醇。

生产流程是:以煤作原料进行气化制得的半水煤气,含有一定量CO 2,CO 2作为含氧化合物,当有大量H 2存在时,含氧化合物会转化成水,而水又会还原成氢和氧原子,氧原子被催化剂表面吸附,使α-Fe 微晶烧结、表面异变而失活,虽然是暂时性中毒,但每经过一次中毒,催化剂活性都不能恢复到最初的活性。

因此,生产过程中尽可能将CO 2脱除干净。

2工艺简介在合成氨工业生产中,脱除原料气中CO 2一般分为湿法脱碳和干法脱碳两大类。

我公司脱碳采用成都天立公司设计的两段式变压吸附吹扫工艺。

本装置由两个系统组成,即提纯系统(简称一段)和净化系统(简称二段)。

提纯系统采用24个吸附塔,5塔吸附、16次均压吹扫工艺;净化系统采用15个吸附塔,5塔吸附、6次均压吹扫工艺。

现将生产中的点滴经验总结如下,与同行探讨。

3变压吸附对进、出口气体组份间比例的改变该装置于2007年10月试车,在2008年装置满负荷运行时,通过72h 连续生产,对装置运行状况进行了验收,具体情况如下。

变压吸附在合成氨原料气净化中的应用

36

化工设计通讯

第 37 卷

PSA 脱碳工艺, 变换气经 PSA 脱碳后氢氮气中 CO 2 含量小于 0 2% , 直 接进铜 洗或 甲烷 化工 序。就目 前 运 行 的 工 业 装 置 来 看 , 氢 气 收 率 > 99% , 净化气中氢氮比在 3 0 左右, 并且在脱 除 CO2 的同时 , 还将大部分杂质如 CH 4 、 CO、 H 2 O 、H 2 S 等脱除, 减轻后续精炼工段的负荷, 降低合成气的惰性循环气量。 二是同时制取脱碳净化气和纯度为 98% 以 上气体 CO2 的工艺。该工艺主要用于中小合成 氨厂转 产 尿素 , 即在 变 换 气脱 除 CO2 获得 含 0 2% CO 2 净化气的同 时, 获得 纯度为 98% 的 CO 2 气体 , 用于合成尿素。该工艺的开发成功, 使 PSA 技术成为合成氨厂碳铵改产尿素的经济、 有效方法。另外 , 变压吸附脱碳工艺还适用于沼 气、垃圾填埋气、焦炭发生炉煤气等各种含二氧 化碳并需脱除气源的处理。 三是甲醇生产的 PSA 脱碳工艺。由于净化 气用于生产甲醇 , 考虑到甲醇合成催化剂的寿命 和要尽可能提高 CO 的回收率问题 , 一般将脱碳 净化气中 CO2 含量控制在 1% ~ 5% 的水平。据 目前此类装置的 运行情 况, CO 回 收率 93% ~ 96% , H 2 回收率 99% ~ 99 5% , 在脱除 CO2 的 同时 , 还将变换 气中的硫 化物脱 除到 1 m g/ m 3 的水平, 原料气中所含微量氯、NH 3 、H 2 O 、砷 等杂质同时彻底脱除 , 可省去预处理工序, 简化 了流程, 节省了投资。

4

变压吸附脱碳的三种应用类型

一种是脱除变换气中的二氧化碳, 生产液氨 和联醇, 这种方法不回收二氧化碳 ; 第二种是用 于尿素生产, 既要将 变换气中的二 氧化碳脱至 0 2% 以下 , 又要把二氧化碳提纯到 98 5% 以上 送尿素生产; 第三种是用于甲醇生产, 既要将变 换气中的二氧化碳脱至 0 2% ~ 1% , 又要控制 CO 回收 率在 93% ~ 96% , H 2 回 收率 99% ~ 99 5% , 但设计思路上是相同的。 一是 用 来替 代 碳 化 以 增 产 液氨 为 目 的 的

变压吸附技术浅析

变压吸附技术浅析摘要介绍变压吸附技术,以及其的广泛应用、工艺改进和展望未来发展方向。

关键词变压吸附;气体分离;工艺改进;有机气体变压吸附技术是20世纪40年代发展起来的一项新型气体分离技术。

步入90年代后,在世界能源危机日益严重的国际环境下,变压吸附技术也得到了更为广泛的关注,已成为现代工业中较为重要的气体分离及净化方法。

目前有数千套变压吸附装置在世界各地运行,用于各类气体的分离、提纯和工业气体的净化。

如氢气、一氧化碳等气体的分离与提纯,天然气、乙炔气体的净化,空气分离制氧气和制氮气,废气的综合利用等。

如同所有的新兴技术一样,伴随着变压吸附分离的技术进步,特别是吸附材料性能的提和吸附工艺的不断创新,环保、节能和节约的优点愈显突出,变压吸附分离技术正在加速占领工业气体分离的市场。

1变压吸附介绍1.1 变压吸附概念变压吸附( pressure swing adsorption, PSA) 是一种很常用的分离或提纯气体混合物的工艺,其主要的工业应用包括: a) 气体干燥; b) 溶剂蒸汽回收; c) 空气分馏; d) 分离甲烷转化炉排放气和石油精炼尾气中的氢; e) 分离垃圾埯埋废气中的二氧化碳和甲烷; f) 一氧化碳和氢的分离; g ) 异链烷烃分离; h) 酒精脱水。

全世界大量的变压吸附操作单元应用于这些领域和其它一些领域。

实际上,上述所列的a~d 领域中,变压吸附已成为规定的分离工艺,并且适用范围很大,从个人医用的空气中分离90% 的O2到甲烷转化炉排放气中分离99. 999%以上的氢均可适用。

变压吸附分离气体的概念比较简单。

在一定的压力下,将一定组分的气体混合物和多微孔-中孔的固体吸附剂接触,吸附能力强的组分被选择性吸附在吸附剂上,吸附能力弱的组分富集在吸附气中排出。

然后降低压力,被吸附的组分从吸附剂中解吸出来,吸附剂得到再生,解吸气中富集了气体中吸附能力强的组分,一般解吸时没有外部加热。

这个概念定义有许多不同的术语。

(2021年整理)变压吸附脱碳技术

变压吸附脱碳技术编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(变压吸附脱碳技术)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为变压吸附脱碳技术的全部内容。

变压吸附脱碳技术在合成氨和尿素生产过程中,都需要除去大量的CO2组份,其脱碳过程均在变换工序后.经变换后的变换气,CO2含量通常在18%~35%。

脱除变换气中CO2的方法很多,从大类来分,可分为湿法和干法,湿法可根据吸收机理的不同,分为化学吸收法、物理吸收法和物理-化学综合吸收法;干法即变压吸附(PSA)法。

变压吸附法脱除变换气中CO2是利用吸附剂对CO2的吸附力很强,而对H2、N2、CO等的吸附力相对较弱的特性,压力状态下(一般为0.7~1.5MPa)吸附CO2以及吸附力更强的H2O、硫化物等杂质,在真空状态下脱附这些杂质,使CO2与H2、N2等组分得以有效的分离,同时使吸附剂获得再生。

PSA干法脱碳技术在1991年开始进入工业应用,由于其显著的优越性,目前已得到越来越广泛的应用。

PSA干法脱碳技术主要有以下特点:(1)操作方便,流程简单,无设备腐蚀问题,能耗低,操作中不消耗蒸汽,装置运行费用低。

(2)CH4在变换气中一般为0.7~0。

9%,经PSA脱碳后CH4含量可降低到0。

2~0。

4%,使合成系统的弛放气大大减少。

(3)以煤为原料的氨厂变换气中一般H2S约为50~200mg/m3,有机硫为20~50 ppm,其主要组分为COS、CS2、硫醇、硫醚等,在经PSA脱碳后净化气中H2S含量可降至0.5mg/m3,有机硫除COS外可全部除去。

(4)由于PSA技术对变换气净化度高(氢氮气中CO2含量≤0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变压吸附技术在合成氨厂的应用毛薛刚,张玉迅,周洪富,管建平(浙江江山化工股份有限公司,浙江江山 324100)摘要:简单介绍变压吸附技术的原理及发展,说明了变压吸附技术在合成氨厂弛放气等制氢、变换气脱碳等方面的应用、技术进展和主要工艺流程,以及将变压吸附脱碳后放空气回收利用生产液体C O2的工艺和技术特点。

关键词:变压吸附;制氢;脱碳;液体二氧化碳中图分类号:T Q117文献标识码:A文章编号:100727804(2007)0520039205 The Appli cacti on of PSA i n The Syn thesis Amm on i a Fac ilityMAO Xue2gang,ZHANG Yu2xun,Z HOU Hong2fu,G UAN J ian2p ing(Zhejiang J iangshan Chem ical Co.,L td.,J iangshan324100,China)Abstract:The p rinci p le and devel opment of PS A(p ressure s wing abs or p ti on)were intr oduced.The PS A technol ogy is widely app lied t o manufacturing H2,re moving CO2and p r oducing liquid C O2in the synthesis a mmonia facility.Key W ords:PS A;manufacturing H2;re moving CO2;liquid CO21 变压吸附技术原理及发展111 吸附分离气体的基本原理吸附是指用多孔性的固体吸附剂处理流体混合物,使其中所含的一种或数种组分被吸附在固体表面上以达到分离的操作。

具有吸附作用的、密度相对较大的多孔固体被称为吸附剂;被吸附的、密度相对较小的气体或液体称为吸附质。

吸附按性质不同可分二大类:化学吸附和物理吸附。

变压吸附主要为物理吸附。

物理吸附是指依靠吸附剂与吸附质分子间的分子力(包括范德华力和电磁力)进行的吸附,其特点是:吸附过程中没有化学反应,并且这种吸附是完全可逆的。

变压吸附工艺过程之所以得以实现是由于吸附剂在这种物理吸附中所具有的两个性质:(1)对不同组分的吸附能力不同,有强弱吸附质之分;(2)吸附质在吸附剂上的吸附容量随吸附质的分压上升而增加,随吸附温度上升而下降。

利用吸附剂的第一个性质,可实现对气源中强吸附组分的优先吸附而与弱吸附组分得以分离;利用吸附剂的第二个性质,可实现吸附剂在高压下吸附而在低压下脱附再生,从而构成吸附剂的吸附与再生循环,达到连续吸附分离的目的。

112 变压吸附技术的发展在20世纪上半叶,吸附分离作为一个化工单元操作,在工业上作为一种辅助的工艺过程开始得到应用,其应用范围只限于工业气体的干燥脱水和微量CO2的脱除。

近40年来,随着变压吸附(Pressure S wing Ads or p ti on,简称PS A)技术的发展,吸附分离已成为一种简单、有效的气体分离方法,广泛应用于化工、冶金、电子、医药、食品等行业,并逐渐发展成为继深冷法之后的又一新兴的气体分离技术。

自从20世纪80年代初,变压吸附制氢成功实现工业应用后,由于其具有能耗低、流程简单、产品气纯度高、装置自动化程度高、操作简单等优点,因此,变压吸附技术在国内得到了迅速推广和应用,到目前为止,在国内正在使用和在建的变压吸附装置已达一千套以上。

在应用领域方面,已发展并推广应用到以下主要领域:(1)从各种含氢气源中回收纯氢;(2)从各种富含CO2气中提纯并制取食品级CO2;(3)从各种含CO气源中回收纯CO;(4)合成氨厂变换第25卷第5期低温与特气Vol125,No15 2007年10月Low Te mperature and Specialty Gases Oct1,2007 3收稿日期:2007206225气脱碳;(5)天然气的净化;(6)空气分离制氧;(7)空气分离制氮;(8)瓦斯气浓缩甲烷;(9)浓缩和提纯乙烯;(10)氯乙烯分馏尾气中分离并回收氯乙烯和乙炔;(11)各种气体的干燥脱水;(12)其他各种工业废气的环保治理等。

已广泛应用到石油、化工、电子、机械、冶金、医疗、环境保护等多种行业。

113 吸附剂吸附剂是变压吸附的核心组成部分,不同的吸附剂应具有不同的孔隙大小分布、不同的比表面积和不同的表面极性性质等,因而对混合气体中的各组分具有差异较大的选择吸附能力和吸附容量,优良的吸附性能和较大的吸附容量是实现吸附分离的基本条件。

此外,在吸附过程中,由于吸附床压力是不断变化的,因而吸附剂还应有足够的强度和抗磨性。

变压吸附常用的吸附剂有活性氧化铝类、硅胶类、活性炭类与分子筛类等。

活性氧化铝类属于对水有强亲和力的固体,主要用于气体干燥。

硅胶类吸附剂属于一种合成的无定形Si O2,是由硅酸钠溶液和无机酸经胶凝、洗涤、干燥及烘焙而成,硅胶不仅对水有强的亲和力,而且对烃类和CO2等组分也有较强的吸附能力。

活性炭类吸附剂的特点是:其表面所具有的氧化物基团和无机物杂质使表面性质表现为弱极性或无极性,加上活性炭所具有的特别大的内表面积,使得活性炭成为一种能大量吸附多种弱极性和非极性有机分子的广谱耐水型吸附剂。

沸石分子筛类吸附剂是一种含碱土元素的结晶态偏硅铝酸盐,属于强极性吸附剂,有着非常一致的孔径结构和极强的吸附选择性。

对于组成复杂的气源,在实际应用中常常需要多种吸附剂,按吸附性能依次分层装填组成复合吸附床,才能达到分离所需组分的目的。

2 变压吸附制氢变压吸附制氢是PS A发展最早、推广最多的一种变压吸附技术,早在20世纪80年代初,就已在合成氨弛放气回收氢气技术中成功实现工业化,到现在已有近30年的历史,能回收的气源也从早期单一的合成氨弛放气发展到现在的合成氨中变换气、合成氨精炼气、闪蒸气、甲醇弛放气、焦炉煤气、甲醇裂解气、油田转化气、石蜡催化干气、催化裂化干气、水煤气、半水煤气、石化重整气、氯碱尾气等各种富含氢气的气源。

原料气中的氢气的浓度可以为30%~99%以上。

得到的产品氢气的纯度可以为90%~991999%。

变压吸附制氢相对于其他诸如低温深冷法、膜分离法等具有较大的优势。

主要体现在以下几个方面:1.能耗低。

PS A工艺适应的压力范围较广,一些有压力的气源可以节省再次加压的能耗,PS A 在常温下操作,可以省去加热或冷却的能耗。

2.产品纯度高且可灵活调节。

产品纯度可达991999%,并可根据工艺条件的变化,在较大范围内随意调节产品氢的纯度。

3.工艺流程简单,可实现多种气体的分离,对水、硫化物、氨、烃类等杂质有较强的承受能力,无需复杂的预处理工序。

4.装置由计算机控制,自动化程度高,操作方便,装置可以实现全自动操作,每班只需稍加巡视即可。

开停车简单迅速,通常开车半小时左右就可得到合格产品,数分钟就可完成停车。

5.装置调节能力强,操作弹性大。

PS A装置稍加调节就可以改变生产负荷,而且在不同负荷下生产时产品质量可以保持不变,仅回收率稍有变化。

变压吸附装置对原料气中杂质含量和压力等条件改变也有很强的适应能力,调节范围很宽。

6.投资小,操作费用低,维护简单。

7.吸附剂使用周期长,一般可以使用十年以上。

8.装置可靠性高。

变压吸附装置通常只有程序控制阀是运动部件,而目前国内外的程序控制阀经过多年研究改进后,使用寿命长,故障率极低,装置可靠性很高,而且由于计算机专家诊断系统的开发应用,具有故障自动诊断、吸附塔自动切换等功能,使装置的可靠性进一步提高。

9.环境效益好。

除因原料气的特性外,PS A 装置的运行不会造成新的环境污染,几乎无“三废”产生。

表1列出了几种常用的分离提纯氢气的方法,并对不同方法的特点及适用范围进行了简单的比较。

04 低温与特气 第25卷早期的变压吸附装置一般为简单的4塔工艺装置,目前提氢装置已实现大型化、全自动化操作,处理气量从初始的每小时几百立方到目前的几十万立方的大型装置。

吸附塔容积和数量也有了很大的发展,单台吸附塔容积已有近60m3的装填容积,单套制氢装置最多时为12~16台吸附塔,工艺流程更加多元化,当某台吸附器的相关设备出现故障时,控制系统能作出判断并且在自动或人为控制的指令下由多塔切换至少塔系统继续稳定运行,根据切除塔数量可以调整装置的负荷。

表1 几种氢气分离提纯技术比较项目深冷膜分离变压吸附规模/m3h-15000~100000100~10000100~100000氢气纯度/%(V/V)90~9980~9990~991999氢回收率/%9875~8580~96操作压力/M Pa110~8103~15015~310压力降/M Pa012较大011原料气预处理需预处理需预处理可不需预处理操作弹性/%50~10020~10020~100能耗较高低低操作难易较难简单简单随着工艺技术的不断进步,已由初期的单塔进料、一次均压发展到现在的多塔进料、多次均压工艺,最大限度地回收了产品组分和原料压力,降低了能耗和原料消耗。

对吸附剂的再生解吸在早期冲洗流程的基础上增加了抽空工艺,极大地提高了H2的回收率,以前PS A装置的H2回收率最高约88%~89%,采用抽空工艺后可以使H2的回收率提高到95%~97%。

近年来,变压吸附用吸附剂的性能不断提高,主要表现在吸附剂的动态吸附量的提高、产品组分的分离系数的提高、杂质组分吸附前沿的降低、再生比较容易、吸附剂强度的提高等几个方面。

如现在制氢所用吸附剂,吸附量较以前通用制氢分子筛提高10%以上,某些杂质的分离系数提高了数倍,大大降低了吸附剂用量,为PS A工艺的改进提供了充足的空间。

变压吸附制氢在氮肥行业的应用气源主要有合成氨弛放气、合成氨中变换气、合成氨精炼气、脱碳气、闪蒸气等,得到的产品氢有的回到合成氨系统回收利用,以增加合成氨的产量,这对氢气的纯度要求一般不高,大于95%即可,有的也可作为商品氢外销,主要用于医药、电子、有机合成等行业,对氢气的纯度要求一般要达到99%以上,甚至有的要求为991999%,这对于调整产品结构也是一种有效方法。

随着生物、医药、电子、冶金等行业的飞速发展,市场对纯氢、高纯氢(纯度991999%)需求增长较快,变压吸附技术也将会得到更多的推广应用。

3 变压吸附脱碳脱碳技术目前主要有湿法脱碳和干法脱碳,湿法脱碳作为合成氨工业中成熟的技术已有几十年的历史,主要有热碳酸钾法、甲基二乙醇胺(MDE A)法、碳酸丙烯酯法等。

但湿法脱碳工艺需要复杂的预处理系统,操作比较繁琐,流体需要周期性升温、降温,溶剂再生必须消耗大量的外供热能,这些使得湿法脱碳能耗十分巨大;而且湿法操作过程设备腐蚀和环境污染问题也很严重。