肇庆梦思美家具有限公司建设项目生产工艺流程图

家具厂工艺流程图

家具厂工艺流程图家具厂工艺流程图家具厂的工艺流程包含了从原材料采购到成品出厂的全过程。

下面是一个典型的家具厂的工艺流程图:1. 原材料采购:家具厂需要采购各种不同的原材料,包括木材、金属、布料、海绵等等。

这些原材料需要符合质量和环保标准。

2. 材料加工:原材料经过加工处理,以便用于制作家具。

木材需要切割成合适的尺寸和形状,金属需要进行冲压、折弯和焊接等工艺。

3. 组装:经过加工的各种部件需要进行组装。

家具厂使用专业的工具和设备进行组装,以确保各个部件的准确连接和牢固度。

组装过程中还需要进行质量检验,确保产品达到要求。

4. 上漆:组装完成的家具需要进行上漆处理。

上漆可以增加家具的美观度和耐用性。

根据需要,可以进行底漆、中间漆和面漆的处理。

5. 打磨和抛光:家具上漆完成后,需要进行打磨和抛光。

这可以使家具表面光洁平滑,并增加家具的质感。

6. 细节处理:家具的细节处理是一个非常重要的环节。

例如,添加金属或木质的装饰,处理家具的边角等等。

这些细节处理使得家具更具个性化和美观度。

7. 质量检验:家具在生产过程中需要经过多次的质量检验。

这些检验包括材料的质量检验、工艺过程的质量控制和成品的整体检验。

只有通过了质量检验的家具才能出厂。

8. 包装和运输:经过质量检验的家具需要进行包装,以保护家具在运输过程中不受损坏。

包装完成后,家具需要运输到销售点或客户。

9. 售后服务:家具厂还需要提供售后服务。

如果家具在运输或使用过程中出现问题,客户可以联系厂家进行维修或更换。

以上是家具厂的工艺流程图的主要环节。

家具生产是一个复杂的过程,需要厂家严格控制每个环节的质量,以生产出符合客户要求的高品质家具。

家具生产流程图

家具生产流程图家具生产是一个复杂而精细的过程,需要经过多个环节和工序,才能最终制作成一件完美的家具产品。

下面将为大家详细介绍家具生产的流程图。

1. 设计阶段。

家具生产的第一步是设计阶段。

在这个阶段,设计师需要根据客户的需求和市场的趋势,进行家具设计的构思和规划。

设计师需要考虑到家具的功能、美观和实用性,绘制出初步的设计图纸和草图。

2. 材料采购。

在设计确定后,下一步就是进行材料的采购。

家具生产所需要的材料种类繁多,包括木材、金属、玻璃、布料等。

生产厂家需要根据设计图纸的要求,采购符合标准的原材料,确保家具的质量和稳固性。

3. 材料加工。

一旦材料采购到位,就需要进行材料的加工。

木材需要进行切割、打磨、拼接等工序,金属需要进行焊接、打磨,玻璃需要进行切割和打磨,布料需要进行裁剪和缝制。

这些加工工序需要经过专业的工人和设备,确保材料的加工精度和质量。

4. 组装。

在材料加工完成后,就需要进行家具的组装。

根据设计图纸,将加工好的材料进行组装,组装工序需要严格按照设计要求进行,确保家具的结构稳固和外观美观。

5. 涂装。

家具制作完成后,需要进行涂装工序。

涂装不仅可以美化家具的外观,还可以保护家具的表面不受损伤。

在涂装过程中,需要进行底漆、打磨、上色、喷漆等工序,确保家具的涂装质量和效果。

6. 质检。

在家具生产的最后阶段,需要进行质量检测。

质检人员需要对家具进行全面的检查,确保家具的结构稳固,外观完美,涂装均匀,没有瑕疵和缺陷。

只有通过质检的家具,才能够进入下一步的包装和运输。

7. 包装和运输。

最后,家具生产完成后,需要进行包装和运输。

包装需要根据家具的尺寸和材质进行选择,确保家具在运输过程中不受损坏。

运输需要选择合适的运输工具和方式,确保家具能够安全、快速地送达客户手中。

以上就是家具生产的流程图,每一个环节都需要经过严格的把控和管理,才能最终制作出高质量的家具产品。

希望以上内容能够为大家对家具生产流程有一个清晰的了解。

家具加工工艺流程图-A0

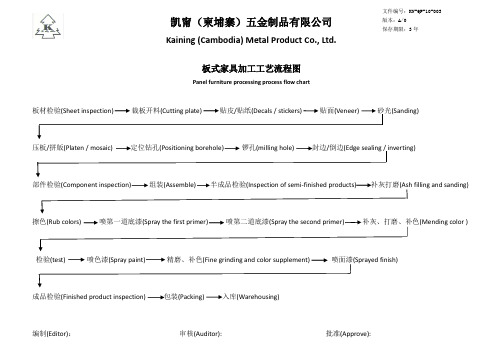

凯甯(柬埔寨)五金制品有限公司Kaining (Cambodia) Metal Product Co., Ltd.板式家具加工工艺流程图Panel furniture processing process flow chart板材检验(Sheet inspection) 裁板开料(Cutting plate) 贴皮/贴纸(Decals / stickers) 贴面(Veneer) 砂光(Sanding)压板/拼版(Platen / mosaic) 定位钻孔(Positioning borehole) 锣孔(milling hole) 封边/倒边(Edge sealing / inverting)(Component inspection) (Assemble) (Inspection of semi-finished products) 补灰打磨(Spray the first primer) (Spray the second primer) (Mending color )检验(test) 喷色漆(Spray paint) 精磨、补色(Fine grinding and color supplement) 喷面漆(Sprayed finish)成品检验(Finished product inspection) 包装(Packing) 入库(Warehousing)编制(Editor): 审核(Auditor): 批准(Approve):文件编号:KN-QP-10-003版本:A/0 保存期限:3年凯甯(柬埔寨)五金制品有限公司Kaining (Cambodia) Metal Product Co., Ltd.家具五金配件加工工艺流程图Furniture hardware parts processing process flow chart线材加工(Wire rod processing):线材下料(Wire blanking) → 抽线(iron wire) → 成型处理(Molding treatment) → 焊接(welding) → 打磨(Polish) → 喷涂(Spray) → 组装(Assemble) → 包装(Packing )→ 封箱入库(Sealed in storage)管材加工(Pipe processing):管件下料(Pipe blanking) → 切管(Pipe cutting) → 成型处理(Molding treatment) → 焊接(welding) → 打磨(Polish) →喷涂(Spray) → 组装(Assemble) → 包装(Packing )→ 封箱入库(Sealed in storage)板材加工(Sheet metal processing):板材下料(Metal plate cutting) → 裁板(Cutting board) → 成型处理(Molding treatment) → 焊接(welding) → 打磨(Polish) → 喷涂(Spray) → 组装(Assemble) → 包装(Packing )→ 封箱入库(Sealed in storage)编制(Editor): 审核(Auditor): 批准(Approve):文件编号:KN-QP-10-003版本:A/0 保存期限:3年。

(完整版)家具生产工艺流程

家具生产工艺流程我国家具生产工艺的发展 70年代是传统工艺手工作坊; 80年代是工艺技术改革期,从手工作坊过度到机械化大批量生产期; 90年代是工艺技术发展期,市场品牌竞争日益激烈; 21世纪是设计、工艺、服务及如何满足个性化需求;家具生产工艺分类家具生产工艺按产品不同可分为:实木家具生产工艺;板式家具生产工艺;金属家具生产工艺;软体家具生产工艺;其他(玻璃、石材等)家具生产工艺。

生产过程与工艺过程凡是与将原材料制成产品相关的过程的总和,也就是从生产准备工作开始,直到把产品生产出来为止的全部过程,称为生产过程。

通过各种加工设备改变原材料的形状、尺寸或物理性质,将原材料加工成符合技术要求的产品时,所进行的一系列工作的总和称为工艺过程。

工艺过程是生产过程中的基本生产部分。

工艺过程的构成根据加工特或加工目的的不同,家具生产工艺过程又分为若干工段。

板式家具生产工艺包括三个工段:机械加工工段;油漆加工工段;包装加工工段。

工段与工序工艺过程各工段又都是由若干个工序组成的。

一个(或一组)工人在一个工作位置上对一个或几个工件连续完成的工艺过程的某一部分操作称为工序。

工序是工艺过程的基本组成部分。

一、机加工工艺机加工工段包含以下工序:贴面(裁料、拼缝、拼花、过胶、热压) 开料(电子锯、裁板锯、推台锯、排锯) 冷压(拼架、过胶、组胚、冷压) 裁边(推台锯、双头锯) 封边(直封边、曲封边、异型封边、包边) 钻孔(六排钻、三排钻、单排钻、台钻、手电钻) 实木/异型加工(推台锯、带锯、立铣、花槽机、开槽锯、平刨、压刨、砂光、锣机) 二、油漆加工工艺油漆工段包含以下工序:补灰砂磨(白坯) 喷底漆干砂(漆膜) 执色喷面漆修边(抛光) 三、包装加工工艺包装工段包含以下工序:修边(修边、打磨、清洁、拖色) 安装(预埋件、装饰件、五金配件、商标) 组装(局部组装、成品组装 ) 试装(备料、组装、调试检查、拆装) 备料(板件备料、配件备料) 包装(备料、点数、叠放、保护、封箱) 运输十件叠放法什么是“十件叠放法”十件叠放法的分类:前后错位法;左右错位法;前后左右错位法。

家具生产工艺流程

家具生产工艺流程

《家具生产工艺流程》

家具生产是一个复杂而精细的工艺,它包括了多个环节和工序。

下面是一般家具生产的工艺流程:

1. 设计规划:在家具生产的初期阶段,设计师会根据客户需求和市场趋势进行设计规划。

他们会综合考虑材料、结构和风格等因素,制定出合理的家具设计方案。

2. 材料采购:接下来是材料采购环节,生产商需要采购适当的原材料,如木材、金属、布料等。

选择质量良好的原材料对于家具的质量至关重要。

3. 制作家具骨架:根据设计图纸,工人开始制作家具的骨架,这包括裁剪木材、焊接金属框架等工艺。

4. 细部加工:家具的细部加工是非常重要的一步,包括木工、雕刻、打磨、喷漆等工艺。

这些环节需要工匠们花费大量的时间和精力。

5. 装配组装:在细部加工完成后,各个部件需要进行装配组装。

这一环节需要工人们精准的操作,确保家具的结构稳固性和美观性。

6. 质量检测:经过装配组装后的家具需要进行严格的质量检测,确保每一件家具都符合相关的标准和要求。

7. 包装运输:最后,合格的家具将进行包装,并运输到销售渠道。

包装要求也非常严格,以确保家具在运输过程中不受损坏。

总的来说,家具生产工艺流程包括了设计规划、材料采购、骨架制作、细部加工、装配组装、质量检测和包装运输等多个环节。

每一个环节都需要工匠们精湛的技艺和严谨的态度,只有这样才能生产出高品质的家具产品。

家具生产工艺流程图

家具生产工艺流程图

家具生产工艺流程图:

家具生产过程通常包括设计,原材料采购,加工,装配,包装和销售等环节。

首先是设计阶段。

设计师根据市场需求和客户要求,设计出家具的外观、结构和功能等方面的要求。

设计师使用计算机辅助设计软件绘制出家具的设计图纸,并确定各个零部件的尺寸和材质。

第二步是原材料采购。

家具生产所需要的原材料包括木材、金属、皮革、布料等。

采购员根据设计图纸确定需要采购的原材料种类和数量,并与供应商进行洽谈、报价和签订合同。

第三步是加工。

原材料进入工厂后,需要经过切割、打磨、抛光等加工工序。

木材需要经过锯木机的切割,金属需要进行冲压和焊接,皮革和布料需要裁剪和缝制等。

第四步是装配。

在加工完成后,各个零部件需要进行装配。

装配工人根据设计图纸进行装配,使用螺丝和胶水等工具将各个部件连接在一起,形成家具的基本框架。

第五步是包装。

在装配完成后,家具需要进行包装,以防止运输和搬运过程中的损坏。

通常家具会用泡沫板和木板进行包装,外面再套上塑料薄膜或者纸箱。

最后一步是销售。

包装好的家具会送往仓库,待接受订单后进行出库,然后运送到销售渠道或直接销售给客户。

销售人员根据客户需求进行销售,并提供售后服务。

总的来说,家具生产工艺从设计到销售形成了一个完整的流程。

每个环节都需要严格把控,以确保家具质量和交货时间。

随着科技的进步和工艺的改进,家具生产工艺也在不断创新和提高,为客户提供更好的产品。

家具生产工艺流程

家具生产工艺流程首先是设计阶段。

设计师根据市场需求和顾客要求,设计出家具的外观、结构和尺寸,并绘制出详细的图纸。

设计阶段还包括材料的选择、配色方案的确定和零部件的排布等。

接下来是原材料选购。

根据设计要求和市场需求,采购原材料,包括木材、板材、五金配件、胶水等。

在选购原材料时,需要考虑材料的质量、价格和供应商的信誉度。

原材料选购完成后,进行原材料加工。

首先是对木材进行切割和修整,将木材切割成所需的形状和尺寸。

然后对板材进行切割、打孔和修边。

五金配件根据设计要求进行加工,如把手、脚、铰链等。

此外,还需要进行胶水的涂布和干燥处理,使得木材、板材和五金配件能够相互粘合并固定。

原材料加工完成后,进行组装工作。

根据设计图纸,将切割好的木材和板材进行组装,使用螺丝、胶水等固定器具将各个零部件连接在一起。

组装时需要保证结构的稳定性和零件的相互协调,确保家具的质量和稳定性。

组装完成后,进行表面处理。

首先是进行打磨和修整,使家具表面光滑。

然后进行上色、喷漆或覆贴装饰面板等工艺处理,使家具具有美观的外观。

表面处理还包括印刷或雕刻等工艺,为家具增加独特的装饰效果。

表面处理完成后,需要进行质量检测。

对家具进行全面的检查和测试,包括尺寸、结构、外观、使用功能等方面的检测。

质量检测是确保家具质量达标的重要环节,只有通过了质量检测的家具才能被销售出去。

最后是包装阶段。

对家具进行包装,以防止在运输过程中受到损坏。

通常采用合适的包装材料,如泡沫塑料、纸箱等进行包装。

包装时需要注意包装的牢固性和方便性,以确保家具在运输途中不受损坏。

以上就是家具生产工艺流程的主要步骤。

每个环节都十分重要,只有各个环节相互协调合作,才能生产出满足市场需求和顾客要求的高质量家具。

木制家具制造工艺流程图及说明

木制家具制造工艺流程图及说明

本企业产品分为喷漆及免漆两种,各自工艺流程如下:

免漆产品:外购的原材料通过电子开料锯进行开料,得到符合尺寸要求的板材,后使用封边机用白乳胶在板材边廓处贴上封边条,热压固化,使边缘轮廓平整,后用数控打孔机对加工后的板材进行打孔处理,后组装成成品,经人工检验合格后送入成品区待售。

喷漆产品:外购的原材料经过锯板、压板、刨、雕、打磨及砂光处理后贴木皮,得到半成品,后将半成品送入底漆喷漆室喷一遍底漆,喷完底漆后送入晾干室晾干,待底漆漆膜晾干后送入面漆喷漆房喷面漆,面漆晾干后需要拼装的产品原材料 开料 封板 打孔 拼装

检验

包装入库 S 、N 、G

G

S 、G

N 原材料

锯板 压板 刨、雕 打磨 砂光 贴木皮 喷底漆 喷面漆 拼装

包装入库

N G

N

S G G 、S G 、S 脉冲袋式除尘器 排气筒P1

水帘+过滤棉

+UV+活性炭

排气筒P3、P4

水帘+过滤棉

+UV+活性炭

排气筒P2、P4 免漆产品 喷漆产品

图例: G 废气 S 固废 N 噪声

工艺流程及排污节点图

(如衣柜、橱柜等)送拼装工段进行拼装后送入成品区待售,不需要拼装的产品(如套门)直接送入成品区待售。

10-家具公司体系运作流程图及生产管理体系控制图(1)

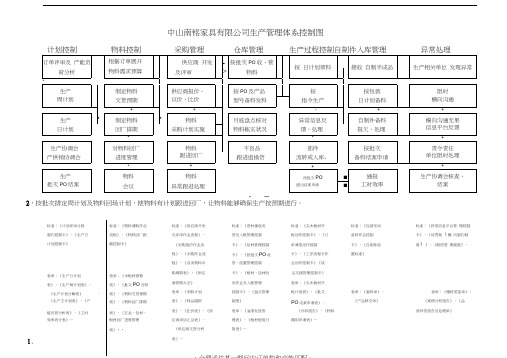

1,中山南铭家具有限公司生产管理体系控制图2,按批次排定周计划及物料回场计划,使物料有计划跟进回厂,让物料能够确保生产按预期进行。

生产过程控制自制件入库管理标准:《资材课收发 货及入帐管理控制 《采购报价作业流 《供应商交货分析 卡》、《包材管理控制 卡》、《按批次PO 收 货、放置管理控制 卡》、《板材、包材收 发作业及入帐管理 控制卡》、《盘点管理 制度》表单:《油漆发放管 理表》、《板材使用日 报表》…标准:《实木板材开 板动作控制卡》、《订 单清尾动作控制 卡》、《工序流程卡作 业动作控制卡》《成 品交接管理控制卡》 表单:《实木板材开 板计划表》、《批次PO 结案申请表》、《补料报告》、《物料 挪用申请表》…标准:《包装车间 备料作业控制 卡》、《自制件放 置标准》表单:《套料单》、 《产品移交单》标准:《异常信息平台管 理控制卡》、《问责制(横 向制约制度)》、《赔偿管 理制度》、表单:《稽核奖惩单》、 《案例分析报告》、《品 质异常报告及处理单》标准:《供应商开发 及评审作业流程》、 程》、《采购作业流 程》、《各类物料米购周期表》、《供应 商管理办法》 表》、《比价表》、《供 应商评估汇总表》、 表》…表单:《采购计划 表》、《样品跟踪3,推行批次po 管理模式及工序流程卡,物料从下单采购到入库,发料均按批次纳入和使用,避免挪用。

同时生产中数据掌握准确,不良品得到及时。

保证生产批次顺利结案4,推行生产日计划,使当日生产计划明确。

5,推行备料制,包含外购件备料及自制件备料,使异常提前发现,减少生产过程中停线换线,提升生产效率。

第一部分工厂生产流程A 、计划部分接单T制图T拆单T下单B、木工备料主料线:(依据订单样板要求)贴皮/压板一开主料一铣型一封边一切角一摆样一试装一白坯处理一送油漆辅料线:开料一贴皮一铣型一封边一切角一摆样一试装一白坯处理一送油漆C 、油漆补土一白坯打磨-(头度一擦色)一底修色底漆1-油磨1-底修色底漆2一油磨2一面检一面修色面漆D、成品组装E 、成品检验F、包装第二部分板式生产配套设备贴皮/压板无线缝皮机过胶机热压机冷压机二、开料往复式裁板锯推台锯三、铣型单轴立铣吊锣细木带锯四、封边自动直线封边机手动封边机五、切角45°精密推台锯六、试装直钉枪(2种规格)纹钉枪马钉枪(3 种规格)风批手提式电钻悬臂式切角锯双柄式手提小镂机小镂机角磨机快速夹G 型夹F 夹履带式打磨机七、油漆9045B 牧田打磨机电动打磨机圆盘打磨机W-71/W-77 下壶枪上壶枪油漆搅拌机平台式双隔膜泵浦水帘机及无尘喷房八、检验木材测湿仪数显千分尺九、包装打包机第三部分实木生产配套设备备料顺锯纵裁锯平刨双面压刨四面刨推台锯定厚砂液压拼板机. 、机械加工带锯双头立铣双头锯指接刀水平钻油压组框机吊镂机地镂机线锯第四部分公共设备空压机空气干燥机储气罐吸尘系统、职业道德、法律常识、保安礼仪、救护知识。

家具生产工艺流程

家具生产工艺流程家具生产工艺流程是指在家具制造过程中所涉及到的各项工艺步骤和流程安排。

在家具生产中,良好的工艺流程能够提高生产效率,保证产品质量,降低生产成本,提升企业竞争力。

下面将从原材料准备、加工制作、组装调试和质量检验等方面,对家具生产工艺流程进行详细介绍。

首先是原材料准备。

在家具生产过程中,原材料的选择和准备非常重要。

通常家具的原材料包括木材、板材、五金配件、油漆等。

木材应该选择质地坚硬、干燥度适中的优质木材,板材则需要进行切割和打磨。

五金配件的选择也需要谨慎,要符合家具的设计要求。

在原材料准备阶段,需要对原材料进行严格的检验和分类,确保原材料的质量符合生产要求。

接下来是加工制作阶段。

在家具生产中,加工制作是一个非常关键的环节。

首先是木工加工,包括锯切、刨削、雕刻等工艺,需要根据家具设计图纸进行精确加工。

板材加工也是不可或缺的一部分,需要进行开料、打孔、封边等工序。

五金配件的加工也需要进行冲压、铸造等工艺。

在这个阶段,需要严格按照工艺流程进行操作,确保每一个环节都符合质量标准。

然后是组装调试阶段。

在家具生产的最后阶段,需要对加工好的各个部件进行组装。

组装时需要根据设计图纸进行精准的组合,确保家具的结构稳固、外观美观。

同时,还需要进行调试,检查家具的功能和使用效果。

在这个阶段,需要注意避免组装过程中出现损坏或者瑕疵,确保产品的完好。

最后是质量检验阶段。

在家具生产工艺流程中,质量检验是至关重要的一环。

质量检验需要对家具的外观质量、结构稳固性、使用功能等方面进行全面检查。

只有通过了严格的质量检验,家具才能够出厂销售。

在质量检验中,需要注意对每一个细节进行仔细观察,确保产品的质量符合标准。

总的来说,家具生产工艺流程是一个复杂而又严谨的过程。

只有在每一个环节都严格按照工艺要求进行操作,才能够生产出高质量的家具产品。

通过不断优化和改进工艺流程,可以提高生产效率,降低成本,提升产品质量,从而使企业在激烈的市场竞争中脱颖而出。

家具生产工艺设计流程

家具生产工艺设计流程家具生产工艺流程的发展历程可以分为四个阶段。

70年代是传统的手工作坊时期,80年代是工艺技术改革期,开始机械化大批量生产,90年代是工艺技术发展期,市场品牌竞争日益激烈,21世纪则注重设计、工艺、服务以及如何满足个性化需求。

家具生产工艺可以按照产品的不同进行分类,包括实木家具、板式家具、金属家具、软体家具以及其他材质的家具生产工艺。

生产过程和工艺过程是将原材料制成产品相关的过程的总和,从生产准备工作开始,直到把产品生产出来为止的全部过程。

工艺过程是生产过程中的基本生产部分,根据加工特或加工目的的不同,家具生产工艺过程又分为若干工段。

板式家具生产工艺包括三个工段:机械加工工段、油漆加工工段和包装加工工段。

工段由若干个工序组成,工序是工艺过程的基本组成部分。

机加工工艺是板式家具生产工艺的一个重要部分,包括贴面、开料、冷压、裁边、封边、钻孔和实木/异型加工等工序。

油漆加工工艺包括补灰砂磨、喷底漆干砂、执色喷面漆和修边等工序。

包装加工工艺包括修边、安装、组装、试装、备料和包装等工序。

其中,十件叠放法是一种常用的包装方式,可以采用前后错位法、左右错位法或前后左右错位法。

总之,家具生产工艺的发展历程和分类以及各工段和工序的具体内容都需要不断更新和改进,以适应市场需求和不断提高产品质量。

9.在进行三度底漆喷涂前,需要先将表面的灰尘清理干净。

底漆的浓度应该为16秒,厚度为一个十字。

10.喷涂完成后,需要等待6-8小时让其干燥。

11.使用400#砂纸对漆面进行清砂,确保漆面光滑平整,没有亮点存在。

12.在进行修色之前,需要检查产品是否为良品,清理干净表面的灰尘和污染物。

技术人员会配好颜色,先制作一个产前样并与色板比较,待现场主管确认颜色无误后才能进行作业。

13.修色完成后,需要等待4-6小时,然后使用800#砂纸对产品表面进行油砂,确保表面光滑。

在打磨的过程中,需要注意防止打漏和色漆打花等现象。

家具生产工艺设计流程

家具生产工艺流程我国家具生产工艺的发展 70 年月是传统工艺手工作坊;80 年代是工艺技术改革期,从手工作坊过分到机械化大量量生产期;90年月是工艺技术发展期,市场品牌竞争日趋激烈;21 世纪是设计、工艺、服务及怎样知足个性化需求;家具生产工艺分类家具生产工艺按产品不一样可分为:实木家具生产工艺;板式家具生产工艺;金属家具生产工艺;软体家具生产工艺;其余(玻璃、石材等)家具生产工艺。

生产过程与工艺过程凡是与将原资料制成产品有关的过程的总和,也就是从生产准备工作开始,直到把产品生产出来为止的所有过程,称为生产过程。

经过各样加工设备改变原资料的形状、尺寸或物理性质,将原资料加工成切合技术要求的产品时,所进行的一系列工作的总和称为工艺过程。

工艺过程是生产过程中的基本生产部分。

工艺过程的构成依据加工特或加工目的的不一样,家具生产工艺过程又分为若干工段。

板式家具生产工艺包含三个工段:机械加工工段;油漆加工工段;包装加工工段。

工段与工序工艺过程各工段又都是由若干个工序构成的。

一个(或一组)工人在一个工作地点上对一个或几个工件连续达成的工艺过程的某一部分操作称为工序。

工序是工艺过程的基本构成部分。

一、机加工工艺机加工工段包含以下工序:贴面(裁料、拼缝、拼花、过胶、热压 ) 开料(电子锯、裁板锯、推台锯、排锯 ) 冷压(拼架、过胶、组胚、冷压 ) 裁边(推台锯、双头锯 ) 封边(直封边、曲封边、异型封边、包边 ) 钻孔(六排钻、三排钻、单排钻、台钻、手电钻 ) 实木 /异型加工(推台锯、带锯、立铣、花槽机、开槽锯、平刨、压刨、砂光、锣机 ) 二、油漆加工工艺油漆工段包含以下工序:补灰砂磨(白坯 ) 喷底漆干砂(漆膜 ) 执色喷面漆修边(抛光 ) 三、包装加工工艺包装工段包含以下工序:修边(修边、打磨、洁净、拖色 ) 安装(预埋件、装修件、五金配件、商标 ) 组装(局部组装、成品组装 ) 试装(备料、组装、调试检查、拆装 ) 备料(板件备料、配件备料 ) 包装(备料、点数、叠放、保护、封箱 ) 运输十件叠放法什么是“十件叠放法”十件叠放法的分类:前后错位法;左右错位法;前后左右错位法。

家具生产线设备设施及工艺流程

家具生产设备设施及工艺流程编号:LZH/JYQX-HP01b-2020作者:玖月琼兮2020年8月1、基本情况(1)项目名称:板式家具生产项目(2)项目业主:XXXX家具有限公司(3)建设地点:XXXX(4)建设规模:本项目主要进行家具生产制造,年产套房产品(包括床、衣柜、餐桌椅、梳妆台等)2400套/a。

(5)劳动定员及工作制度:本项目员工总数为37人,年工作日300天,采取单班制8小时工作制度。

(6)建成时间:本项目于2014年建成投入运行。

2、产品方案表2-1 项目产品方案一览表备注4、主要原辅材料主要原辅材料见表2-3。

表2-3 项目主要原辅材料年用量部分原辅材料理化性质:⑴涂料A、油性底漆根据业主提供的资料,其油性底漆具体成分如下:表2-4 项目PU油性底漆主要成分表B、油性面漆根据业主提供的资料,其油性面漆具体成分如下:表2-5 项目PU油性面漆主要成分表根据业主提供的资料,其水性底漆具体成分如下:表2-6 项目水性底漆主要成分表根据业主提供的资料,其水性面漆具体成分如下:表2-7 项目水性面漆主要成分表根据业主提供的资料,其稀释剂具体成分为二甲苯60%、醇类溶剂40%,均为易挥发物质,因此挥发量按100%计。

⑵拼板胶根据业主提供的拼板胶检验报告,拼板胶主要挥发性成分如下:表2-9 项目拼板胶主要会发性物质一览表苯、甲醛等,其理化性质如下表所示:表2-10 化学品及化学药剂危险特性一览表5、主要设备清单表2-11 主要生产设备清单6、工艺流程本项目生产套房产品(包括床、衣柜、餐桌椅、梳妆台等),其具体生产工艺流程如下:①开料:外购半成品的已经烘干板材,按要求通过锯料设备直接开料,得到符合尺寸要求的木料。

该步工序产生的污染物主要为下料过程中产生的废边角料和下料过程中推台锯等产生的粉尘和噪声等。

②拼板:项目生产过程中部分产品涉及到拼版工序,利用冷压机将若干相同或相异规格的材料按照设计、产品及工艺要求,通过涂拼板胶及重压,使其完全粘合在一起,这一工序的主要目的是增加产品部件的厚度。