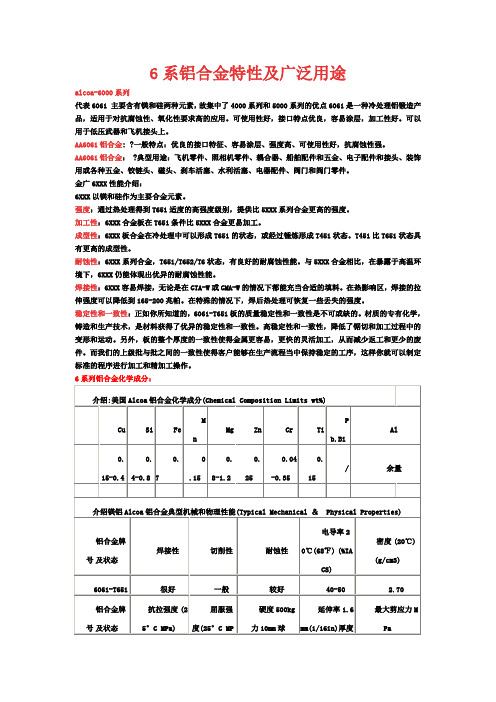

几种6000系汽车板铝合金的结晶相

铝合金的相变

易丹青 教授

材料科学与工程学院 danqing@

内容提要

1、铝合金中的相 2、铝合金中的相变 3、影响铝合金中相变的主要因素

4、思考题

1.铝合金中相

铝合金中的相

按生成温度把铝合金的相分成三类:

结晶相:在合金结晶开始和结晶终了温度范围内生成的粗大化合物即

C4 C5 C6

时效后硬度增量与二元合金成分关系

最高强度的时效合金位于接近最大溶解度位置,由于固溶体过饱和 浓度越高分解越迅速,其达到强化最大值时效时间也最短。

3.影响铝合金中相变的主要因素

1.合金成分

G.P.区强化 0.6%Ag G.P.区析出

G.P.区溶解

0.3%Ag

0.6%Ag

未添加Ag

0.3%Ag 未添加Ag

时效相:在时效温度下沉淀的微细质点,即第三类质点,尺寸一般为

0.001-0.1 μm,过时效时,晶界可出现1μm的粗大质点。

1.铝合金中的相

实例:7XXX合金的组织演变

7XXX系合金

结晶相

沉淀相

析出相

通过对热处理工艺的控制(温度-时间)可调控合金中相的形 貌,从而改善合金性能。

1.铝合金中的相

铝合金中的结晶相

3.影响铝合金中相变的主要因素

主要因素:

1.合金成分 2.淬火加热温度和保温时间 3.淬火冷却速度 4.时效温度和时间

3.影响铝合金中相变的主要因素

实例:7XXX合金的组织演变

7XXX系合金

结晶相

沉淀相

析出相

通过对热处理工艺的控制(温度-时间)可调控合金中相的形 貌,从而改善合金性能。

3.影响铝合金中相变的主要因素

2.铝合金中的相变

6000系铝合金成分

6000系铝合金成分6000系铝合金是一种常见的铝合金材料,具有优异的性能和广泛的应用领域。

本文将从成分、特点、应用以及未来发展等方面介绍6000系铝合金。

一、成分6000系铝合金是由铝、镁、硅、锌等元素组成的合金。

其中,铝是主要成分,占比超过90%,具有轻质、良好的导热性和导电性等特点。

镁的添加可以增强合金的强度和硬度,提高耐腐蚀性。

硅的加入可以降低合金的热膨胀系数,提高抗热变形能力。

锌的添加可以提高合金的强度和耐磨性。

二、特点1. 轻质:6000系铝合金具有较低的密度,比钢铁轻约三分之一,因此在航空航天、汽车等领域具有广泛的应用。

2. 强度高:通过合金化处理和热处理,6000系铝合金可以获得较高的强度,满足各种工程需求。

3. 耐腐蚀性好:合金中的镁元素可以提高合金的耐腐蚀性,使其在恶劣环境中具有较好的抗蚀性能。

4. 易加工:6000系铝合金具有良好的可加工性,能够进行锻造、挤压、铸造等多种加工工艺,可制成复杂形状的零件。

5. 可焊接性好:合金中的镁元素能够增加合金的焊接性能,使其适用于各种焊接方法。

三、应用领域1. 汽车工业:6000系铝合金广泛应用于汽车车身、车架、发动机零部件等,能够减轻整车重量,提高燃油经济性和行驶稳定性。

2. 航空航天工业:由于6000系铝合金具有轻质和高强度的特点,被广泛应用于飞机结构件、燃油箱等重要部件。

3. 建筑工业:6000系铝合金在建筑领域中常用于制造门窗、幕墙、铝合金型材等,具有良好的抗腐蚀性和装饰性能。

4. 电子电器:6000系铝合金在电子电器领域中常用于制造散热器、电子外壳等,具有良好的导热性和导电性。

5. 运动器材:6000系铝合金在运动器材领域中广泛应用于自行车、高尔夫球杆、滑板等,具有轻质和高强度的特点。

四、未来发展随着科技的不断进步,对材料性能的要求越来越高,6000系铝合金也在不断进行改进和创新。

未来,预计6000系铝合金将进一步提高强度,提高耐腐蚀性,以满足更多领域的需求。

6系铝合金特性及广泛用途

适用于固熔热处理后,不再进行冷加工(可进行短直、矫平,但不影响力学性能极限)的产品?T5?由高温成型过程冷却,然后进行人工时效的状态?适用于由高温成型过程冷却后,不经过冷加工(可进行矫直、矫平,但不影响力学性能极限),予以人工时效的产品?T6?固熔热处理后进行人工时效的状态?适用于固熔热处理后,不再进行冷加工(可进行矫直、矫平、但不影响力学性能极限)的产品?T7?固熔热处理后进行过时效的状态?适用于固熔热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品?T8 固熔热处理后经冷加工,然后进行人工时效的状态?适用于经冷加工,或矫直、矫平以提高强度的产品?T9?固熔热处理后人工时效,然后进行冷加工的状态?适用于经冷加工提高强度的产品?T10 由高温成型过程冷却后,进行冷加工,然后人工时效的状态?适用于经冷加工,或矫直、矫平以提高强度的产品?某些6×××系的合金,无论是炉内固熔热处理,还是从高温成形过程急冷以保留可溶性组分在固熔体中,均能达到相同的固熔热处理效果,这些合金的T3、T4、T6、T7、T8和T9状态可采用上述两种处理方法的任一种.?铝合金热处理工艺6061铝合金具有较好的强度,最为苛刻的耐用性,易于焊接,耐腐蚀,适合应用于高强度复合地板。

耐用性ASTM磨损电阻测试已证实了无与伦比的耐用性。

耐蚀性6061合金提供了传统的在典型应用中的优良的耐腐蚀性。

可焊性6061提供了独特的兼容性,在很多重要的领域中体现出优异的焊接强度。

6061-T6花纹片材和板材的强度,防滑性和耐久性的是该材质的主要属性。

广泛应用于装载坡道,沟盖板,坞登,基座板,地板,楼梯踏板。

6061-T651合金板是经过双重性机械磨光的,使得平板表面保持光滑及优越的平整度,让您减少及消除成本高昂的表面处理工序。

6013合金板的应用是广泛而多样,从装置到模具,机械加工零件的半导体制造设备。

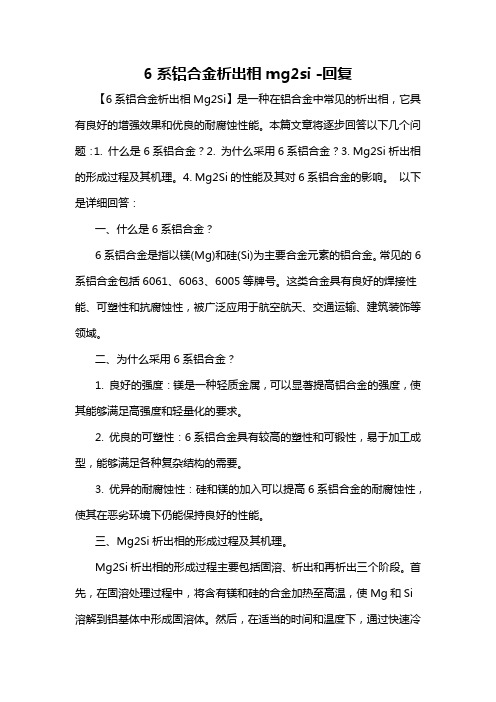

6系铝合金析出相mg2si -回复

6系铝合金析出相mg2si -回复【6系铝合金析出相Mg2Si】是一种在铝合金中常见的析出相,它具有良好的增强效果和优良的耐腐蚀性能。

本篇文章将逐步回答以下几个问题:1. 什么是6系铝合金?2. 为什么采用6系铝合金?3. Mg2Si析出相的形成过程及其机理。

4. Mg2Si的性能及其对6系铝合金的影响。

以下是详细回答:一、什么是6系铝合金?6系铝合金是指以镁(Mg)和硅(Si)为主要合金元素的铝合金。

常见的6系铝合金包括6061、6063、6005等牌号。

这类合金具有良好的焊接性能、可塑性和抗腐蚀性,被广泛应用于航空航天、交通运输、建筑装饰等领域。

二、为什么采用6系铝合金?1. 良好的强度:镁是一种轻质金属,可以显著提高铝合金的强度,使其能够满足高强度和轻量化的要求。

2. 优良的可塑性:6系铝合金具有较高的塑性和可锻性,易于加工成型,能够满足各种复杂结构的需要。

3. 优异的耐腐蚀性:硅和镁的加入可以提高6系铝合金的耐腐蚀性,使其在恶劣环境下仍能保持良好的性能。

三、Mg2Si析出相的形成过程及其机理。

Mg2Si析出相的形成过程主要包括固溶、析出和再析出三个阶段。

首先,在固溶处理过程中,将含有镁和硅的合金加热至高温,使Mg和Si 溶解到铝基体中形成固溶体。

然后,在适当的时间和温度下,通过快速冷却或自然冷却使合金中的镁和硅重新聚集,形成Mg2Si析出相。

最后,经过再析出处理,通过热处理使Mg2Si的析出相变得更加均匀、细小,提高合金的力学性能。

Mg2Si析出相的形成机理是基于固溶体和析出相的热力学相互作用。

当合金冷却至固溶体的过饱和度时,析出相开始形成,其过程受到扩散速率的限制。

镁和硅原子在铝基体中的扩散会导致析出相的形核和生长,而固溶体中的晶格畸变和弹性应变则对其扩散和位错形成起到促进作用。

这种热力学和力学的相互作用使得Mg2Si析出相在合金中形成。

四、Mg2Si的性能及其对6系铝合金的影响。

Mg2Si析出相在6系铝合金中具有以下几个重要的性能和影响:1. 增强效果:Mg2Si析出相可以显著提高铝合金的强度和硬度,使其具有良好的抗拉、屈服和延展性能。

铝合金牌号和化学成分

铝合金牌号和化学成分铝合金是一种广泛应用于工业和制造业的重要材料,具有轻质、高强度、耐腐蚀等优点。

铝合金的牌号和化学成分对于选择合适的材料和进行材料分析至关重要。

在本文中,我们将介绍一些常见的铝合金牌号和它们的化学成分。

1. 1000系列铝合金:1000系列铝合金是纯铝,其中最常见的牌号是1050和1060。

这些合金具有优异的电导性、热传导性和可塑性,适用于制造电线、电缆、容器等需要良好导电性能的产品。

2. 2000系列铝合金:2000系列铝合金中最著名的牌号是2024和2017。

这些合金添加了铜作为合金元素,提高了强度和耐磨性。

它们广泛应用于航空航天领域,制造飞机结构件和发动机零部件。

3. 3000系列铝合金:3000系列铝合金中最常见的牌号是3003和3004。

这些合金添加了锰作为合金元素,具有良好的耐蚀性和可焊性。

它们常用于制造油箱、油管、压力容器等需要耐腐蚀性能的产品。

4. 5000系列铝合金:5000系列铝合金中最著名的牌号是5052和5083。

这些合金添加了镁作为合金元素,具有良好的抗拉强度和耐腐蚀性。

它们广泛应用于船舶制造、汽车制造和建筑领域。

5. 6000系列铝合金:6000系列铝合金中最常见的牌号是6061和6063。

这些合金添加了硅和镁作为合金元素,具有良好的强度、可焊性和耐腐蚀性。

它们广泛应用于建筑、船舶、汽车和电子设备等领域。

6. 7000系列铝合金:7000系列铝合金中最著名的牌号是7075。

这种合金添加了锌作为合金元素,具有极高的强度和优异的耐磨性。

它广泛应用于航空航天领域,制造飞机结构件和高强度零部件。

除了以上介绍的几个常见的铝合金牌号,还有许多其他牌号的铝合金,每种牌号都有其特定的化学成分和应用领域。

选择适合的铝合金牌号对于不同的工程和产品至关重要,可以确保材料具有所需的性能和特点。

总之,铝合金牌号和化学成分是选择适当材料和进行材料分析的重要依据。

通过了解不同牌号的特点和应用领域,可以更好地选择适合自己需求的铝合金材料。

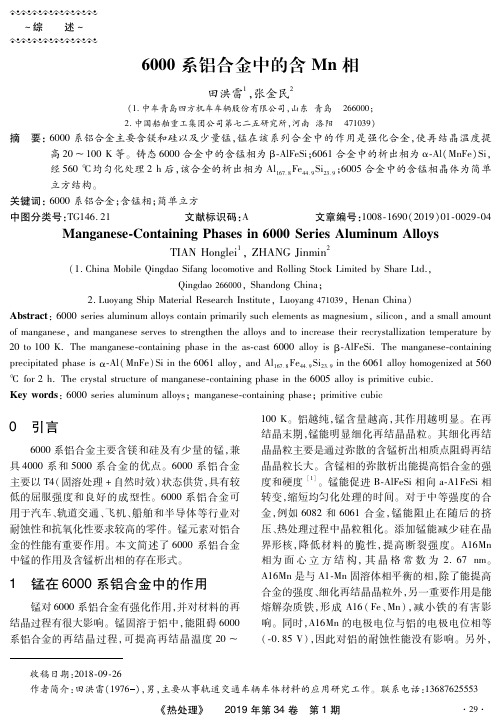

6000系铝合金中的含Mn相

櫡櫡櫡櫡櫡櫡櫡櫡~综 述櫡櫡櫡櫡櫡櫡櫡櫡~收稿日期:2018 09 26作者简介:田洪雷(1976),男,主要从事轨道交通车辆车体材料的应用研究工作。

联系电话:136876255536000系铝合金中的含Mn相田洪雷1,张金民2(1.中车青岛四方机车车辆股份有限公司,山东青岛266000;2.中国船舶重工集团公司第七二五研究所,河南洛阳471039)摘 要:6000系铝合金主要含镁和硅以及少量锰,锰在该系列合金中的作用是强化合金,使再结晶温度提高20~100K等。

铸态6000合金中的含锰相为β AlFeSi;6061合金中的析出相为α Al(MnFe)Si,经560℃均匀化处理2h后,该合金的析出相为Al167.8Fe44.9Si23.9;6005合金中的含锰相晶体为简单立方结构。

关键词:6000系铝合金;含锰相;简单立方中图分类号:TG146.21 文献标识码:A 文章编号:1008 1690(2019)01 0029 04Manganese ContainingPhasesin6000SeriesAluminumAlloysTIANHonglei1,ZHANGJinmin2(1.ChinaMobileQingdaoSifanglocomotiveandRollingStockLimitedbyShareLtd.,Qingdao266000,ShandongChina;2.LuoyangShipMaterialResearchInstitute,Luoyang471039,HenanChina)Abstract:6000seriesaluminumalloyscontainprimarilysuchelementsasmagnesium,silicon,andasmallamountofmanganese,andmanganeseservestostrengthenthealloysandtoincreasetheirrecrystallizationtemperatureby20to100K.Themanganese containingphaseintheas cast6000alloyisβ AlFeSi.Themanganese containingprecipitatedphaseisα Al(MnFe)Siinthe6061alloy,andAl167.8Fe44.9Si23.9inthe6061alloyhomogenizedat560℃for2h.Thecrystalstructureofmanganese containingphaseinthe6005alloyisprimitivecubic.Keywords:6000seriesaluminumalloys;manganese containingphase;primitivecubic0 引言6000系铝合金主要含镁和硅及有少量的锰,兼具4000系和5000系合金的优点。

铝合金7a04的再结晶温度

铝合金7a04的再结晶温度

铝合金7A04是一种常用的高强度铝合金,具有优异的机械性能和耐腐蚀性,广泛应用于航空、航天、汽车和船舶等领域。

然而,为了进一步提高其性能,7A04合金需要进行再结晶处理。

再结晶是通过加热和保温来改善材料的晶粒结构和性能。

再结晶温度是指材料开始发生再结晶的温度。

对于铝合金7A04来说,其再结晶温度约为300℃至400℃之间。

在这个温度范围内,合金中的晶粒开始重新排列和重组,形成新的晶粒结构,从而改善合金的塑性和韧性。

再结晶过程中,7A04合金的晶粒会逐渐长大,原来的晶粒边界消失,形成新的晶粒边界。

这些新的晶粒边界是由于晶粒的重新排列和重组而形成的,相比原来的晶粒边界,新的晶粒边界更加清晰,晶界能量更低,从而提高了合金的强度和塑性。

再结晶温度的选择是一个关键的问题,过低的温度可能无法完全实现再结晶,而过高的温度则可能导致晶粒长大过快,影响合金的性能。

因此,在实际应用中,需要根据具体的要求和条件来选择合适的再结晶温度。

铝合金7A04的再结晶温度是一个重要的参数,通过适当的加热和保温处理,可以改善合金的晶粒结构和性能,提高其塑性和韧性。

再结晶温度的选择需要综合考虑多个因素,以确保最佳的再结晶效

果。

10讲典型合金的结晶过程及组织

10讲典型合金的结晶过程及组织合金是由两种或两种以上金属或非金属形成的固溶体。

其结晶过程和组织是影响合金性能的重要因素之一、下面将介绍典型合金的结晶过程及组织。

1.铝合金:铝合金具有良好的机械性能和耐腐蚀性能,广泛应用于航空、汽车和建筑行业。

铝合金的结晶过程通常是由凝固开始的。

在凝固过程中,铝合金中的铝元素会首先形成υ-铝相,然后通过固溶处理形成其他相。

根据冷却速度的不同,可以形成不同的组织,包括固溶相、沉淀相和旁边生成相。

合金中的其他合金元素和固溶相会形成固溶体,而沉淀相和旁边生成相会形成强化相。

合金中的成分和处理工艺可以调整组织和性能。

2.钢铁:钢铁是一种铁碳合金,主要由铁和碳构成,同时还含有其他合金元素。

钢铁的结晶过程存在一定的复杂性,具体取决于钢铁的成分和处理工艺。

一般来说,钢铁的结晶过程包括固溶处理和相变。

在固溶处理中,钢铁中的合金元素会溶解在铁基体中,形成固溶体。

当冷却到一定温度时,固溶体会发生相变,从而形成不同的组织结构,如奥氏体、珠光体和渗碳体。

组织的形成会影响钢铁的力学性能和耐腐蚀性能。

3.镁合金:镁合金具有低密度、高比强度和良好的综合性能,被广泛应用于航空航天、汽车和电子行业。

镁合金的结晶过程和组织与铝合金类似,也是通过凝固和固溶处理来调控。

在凝固过程中,镁合金中的镁元素会首先形成α-Mg相,然后通过固溶处理形成其他相。

由于镁元素的活性较大,镁合金的固溶处理温度较低。

在固溶处理过程中,其他合金元素会溶解在镁基体中,形成固溶体。

合金中的其他元素也可以形成沉淀相,进一步增强合金的强度和硬度。

4.铜合金:铜合金是由铜和其他合金元素构成的合金,具有优异的导电性能和耐腐蚀性能。

铜合金的结晶过程和组织取决于合金中的成分。

一般来说,铜合金可以通过固溶处理和沉淀硬化来调控。

在固溶处理过程中,合金中的合金元素会溶解在铜基体中,形成固溶体。

通过合适的热处理工艺,可以使合金中的合金元素形成沉淀相,从而增加合金的硬度。

材料合成与制备结课论文

新型6xxx系铝合金板材热加工工艺和成分优化及其相关机理研究学号:s********姓名:***专业:材料科学与工程摘要6xxx系铝合金作为可热处理强化的合金,其具有中等的强度、良好的耐蚀性、较好的成形性以及较低的密度,但是成形性能、烤漆硬化能力和弯边性能等有待进一步提高。

其中成形性能的提高主要取决于微观组织和织构的调控,而这主要受合金成分及热加工工艺的影响。

因此,从合金成分和热加工工艺的角度合理调控Al-Mg-Si-Cu-Zn系合金的微观组织以及第二相粒子的尺寸、形状和分布是实现成形性能优化的有效方法。

本文首先针对中铝科学技术研究院制备的新型Al-Mg-Si-Cu-Zn合金采用不同热加工工艺对组织和织构演变的影响进行了研究,并且优化出一种较好的热加工工艺。

其次设计开发了新型6xxx系铝合金(Mn和Zn元素均有变化),研究Mn 元素的变化对合金基体内富铁相粒子尺寸、形状及分布的影响,以及Zn元素的添加对合金微观组织、织构及性能的影响。

随着新型Al-Mg-Si-Cu-Zn合金在中间退火前冷轧变形量的增加,使合金基体内的粒子得到充分破碎及获得较大的形变储能,使得中间退火后细小的第二相粒子能够更加充分回溶进基体,而一些细小且难溶的富铁相粒子仍然保留在合金基体上。

因此合金的再结晶组织和织构将会发生显著变化,并使T4P态合金的力学性能达到最优。

对于新设计开发的6xxx系铝合金,随着Mn含量的改变,合金的组织、再结晶织构和性能都会发生一定程度的变化。

Mn含量的提高,会增加基体内富铁相粒子的浓度,变形过程中会形成不同尺度的粒子,它们之间在再结晶时的协同配合作用,可以显著使得再结晶晶粒的细化以及织构弱化,塑性应变比r值的提高。

添加Zn元素能够显著细化再结晶晶粒,对再结晶织构的影响不大。

关键词:Al-Mg-Si-Cu-Zn合金,热加工工艺,织构,成形性,析出规律1 引言随着对汽车的燃料经济性和排放控制要求的提高,人们将目光集中在通过替代材料、改进设计或者先进的制造工艺找到制造轻量化汽车的方法。

铝合金的相变温度

铝合金的相变温度引言铝合金是一种重要的结构材料,具有低密度、高强度和良好的刚性等优点,被广泛应用于航空航天、汽车制造和建筑等领域。

在铝合金的制备过程中,相变温度是一个重要的参数,对合金的组织结构和性能有着重要影响。

本文将深入探讨铝合金的相变温度及其影响因素。

二级标题1:铝合金的相变类型铝合金的相变类型主要包括固溶相变、析出相变和再结晶相变。

三级标题1:固溶相变固溶相变是指固溶体中溶质原子在固溶体晶格中的扩散和溶解过程。

铝合金的固溶相变通常发生在高温下,通过加热使固溶体中的溶质原子溶解到基体晶格中,形成固溶体溶液。

三级标题2:析出相变析出相变是指在固溶体中,溶质原子从固溶体中析出形成新的相的过程。

铝合金的析出相变通常发生在固溶体冷却过程中,通过降温使固溶体中的溶质原子析出,形成析出相。

三级标题3:再结晶相变再结晶相变是指在固态下,晶粒的再排列和再结晶的过程。

铝合金的再结晶相变通常发生在高温下,通过加热使固态铝合金晶粒再排列和再结晶,获得新的晶粒结构。

二级标题2:影响铝合金相变温度的因素铝合金的相变温度受多个因素的影响,主要包括合金元素、合金化处理和冷却速度等。

三级标题1:合金元素合金元素是影响铝合金相变温度的关键因素之一。

不同的合金元素对铝的晶格结构和相变温度有不同的影响。

例如,添加镁元素可以提高铝的固溶相变温度,使铝合金具有更好的强度和耐热性能。

三级标题2:合金化处理合金化处理是通过加热和冷却等工艺手段改变铝合金的组织结构和相变温度。

常见的合金化处理包括固溶处理和时效处理。

固溶处理通过加热使固溶体中的溶质原子溶解到基体晶格中,改变铝合金的相变温度。

时效处理通过在固溶处理后加热和冷却,使析出相形成,进一步改变铝合金的相变温度。

三级标题3:冷却速度冷却速度是影响铝合金相变温度的重要因素之一。

快速冷却可以抑制相变的发生,使铝合金保持固溶态或高温析出相的状态。

慢速冷却则有利于相变的发生,使铝合金形成析出相或再结晶相。

6系铝合金析出相mg2si -回复

6系铝合金析出相mg2si -回复“6系铝合金析出相Mg2Si”是一种理想的强化相,在铝合金中起到了重要的作用。

本文将一步一步回答有关这种析出相的相关问题,详细介绍其形成机制、影响因素以及应用等方面的知识。

首先,让我们从6系铝合金的基本概念开始。

6系铝合金是指以镁和硅作为合金元素的铝合金。

其中,镁的含量在1.2~2.2范围内,而硅的含量通常在0.3~1.0之间。

6系铝合金具有良好的强度、耐腐蚀性和可焊性等优点,广泛应用于航空航天、汽车、铁路、船舶和电子等领域。

接下来,我们将重点关注6系铝合金中的析出相Mg2Si。

Mg2Si是一种硬质、高熔点的铝镁硅化合物,具有良好的强化效果。

通过适当的热处理,可以在合金中形成均匀分布的Mg2Si相,从而提高铝合金的强度和硬度。

然而,要了解Mg2Si析出相的形成机制,我们需要深入研究合金的相变过程。

在一系列高温固溶热处理之后,6系铝合金中的Mg和Si溶解在铝基体中。

当合金经过快速冷却或在室温下保温时,Mg和Si会形成固溶体,其中一部分Mg会分解为Mg2Si析出相。

影响Mg2Si析出相形成的因素很多,包括合金成分、热处理工艺和冷却速率等。

首先,合金中镁和硅的含量要适中。

镁含量较低时,析出相的数量和尺寸都会减少,导致强化效果不明显。

而镁含量过高时,又会使得析出相聚集在一起,导致合金的塑性降低。

其次,合金的热处理工艺也起到了重要的影响。

适当的固溶温度和时间可以促进Mg和Si固溶在基体中,并为后续的析出相形成提供条件。

冷却速率也是一个关键因素,较快的冷却速率有助于形成细小均匀的Mg2Si析出相。

Mg2Si析出相在6系铝合金中的应用非常广泛。

首先,其强化效果可以显著提高合金的强度和硬度,使得合金在高温和冷变形条件下都具有优异的机械性能。

其次,Mg2Si析出相还可以提高合金的耐蚀性,使得合金在恶劣环境中具有更长的使用寿命。

此外,Mg2Si的形成还可以改善合金的抗热松弛性能,提高合金在高温下的稳定性。

铝合金中的析出相资料

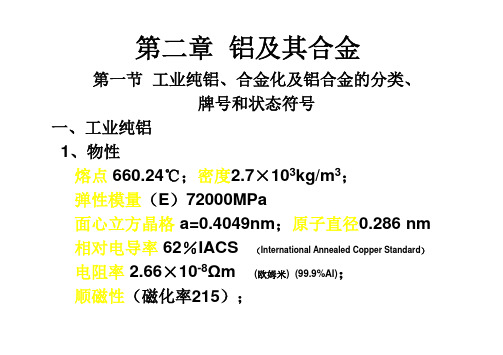

第二章铝及其合金第一节工业纯铝、合金化及铝合金的分类、牌号和状态符号一、工业纯铝1、物性熔点660.24℃;密度2.7×103kg/m3;弹性模量(E)72000MPa面心立方晶格a=0.4049nm;原子直径0.286nm 相对电导率62%IACS(International Annealed Copper Standard)电阻率2.66×10-8Ωm (欧姆米)(99.9%Al);顺磁性(磁化率215);3、化学性能•铝的化学活泼性极高,标准电极电位(-1.67伏)。

•铝在空气中表面生成5~10nm厚的Al2O3保护膜,在大气中耐蚀。

•在浓硝酸中有极高的稳定性,与有机酸及食品几乎不反应。

•在硫酸、盐酸、碱、盐中不稳定。

4、特点•质量轻•优秀的导电、传热和塑性变形性能•在大气中有良好的耐蚀性•强度低不适于作结构材料二、铝的合金化•合金化原理主要固溶强化和时效强化•固溶强化:元素溶解度大,与Al原子直径差大,例如Mg和Mn•时效强化:所加元素或形成的中间相,高温时在Al中有较大的溶解度,随温度降低溶解度急剧变小。

常加入的元素为Zn、Mg、Cu、Si、Li。

铝合金常加入的元素为Zn、Mg、Cu、Si、Li。

•在合金中可能形成:θ-CuAl2S-Al2CuMgη-MgZn2T-Al2Mg3Zn3β-Mg2Si δ-AlLiβ-Mg2Al3铝中的主要杂质:Fe、Si为了改善合金的塑性和抗蚀性,合金中常加入Mn、Cr、Zr、Ti、Cu等微量元素。

三、分类、牌号和状态符号(1)我国铝及其合金过去的分类和牌号:采用汉语拼音加阿拉伯数字表示纯铝:LG工业高纯铝;L工业纯铝变形铝合金分类及牌号:(L)(类)(序号)(状态)(2)美国变形铝合金牌号及状态牌号:用四位阿拉伯数字表示第一位数表示合金系(即加入最多的那种元素)第二位数表示原始合金或改进合金,0为原始合金,改进合金依次为1、2、3等最后两位数表示具体合金牌号,对于纯铝表示小数点后两位铝含量(1145-99.45%Al,1200-99.00%Al)目前我国变形铝合金牌号表示方法基本与美国相同,不同之处在于第二位不用阿拉伯数字,而是用英文字母:例如:7A04、7B04状态:F-加工态(热轧、挤压),不控制应变硬化量O-退火再结晶状态,强度最低、塑性最高W-固溶处理正在自然时效过程(不稳定)H-冷作硬化状态T-热处理状态应变硬化状态:H1-应变硬化。

6系铝合金析出相mg2si -回复

6系铝合金析出相mg2si -回复

标题:6系铝合金中析出相Mg2Si的形成与作用

引言:

6系铝合金是一类应用广泛的高强度铝合金,其中最具代表性的成员为6061和6063合金。

这些合金通过添加适量的合金元素来调控其性能,其中最常见的合金元素之一是镁(Mg)。

Mg在6系铝合金中的添加除了能够提高强度、耐腐蚀性和导热性外,还可以形成一种重要的析出相,即Mg2Si。

本文将详细探讨6系铝合金中析出相Mg2Si的形成机制、结构特征以及其对合金性能的影响。

第一部分:析出相Mg2Si的形成机制

1.1 镁元素在铝基体中的溶解度

1.2 高温变形与固溶处理

1.3 时效处理(人工时效和自然时效)

1.4 析出相Mg2Si的形貌和分布

第二部分:析出相Mg2Si的结构特征

2.1 晶体结构和晶格参数

2.2 相变温度与相变过程

2.3 晶粒尺寸及晶界特征对析出相的影响

第三部分:析出相Mg2Si对合金性能的影响

3.1 强度和硬度的提高

3.2 抗腐蚀性能的改善

3.3 导热性的优化

3.4 电学性能的调节

第四部分:析出相Mg2Si的应用与展望

4.1 6系铝合金中析出相Mg2Si的应用领域

4.2 相关研究进展和未来发展方向

结论:析出相Mg2Si是6系铝合金中的一个重要组成部分,其形成机制和结构特征对合金性能产生显著影响。

该析出相的优化控制可提高合金的强度、硬度、抗腐蚀性以及导热性能,并为合金的可持续发展提供新的研究方向。

未来的研究应聚焦于合金中析出相的形貌和分布优化、热处理工艺的改进、以及构建更为精密的合金模型,以满足不断发展的工程需求和市场需求。

汽车用6000系铝合金的各向异性及烤漆硬化效应研究

汽车用6000系铝合金的各向异性及烤漆硬化效应研究摘要:本课题以汽车用6000系铝合金为研究对象,通过材料学分析、显微组织观察及机械性能测试,研究了该材料的各向异性及烤漆硬化效应。

结果表明,该材料的显微组织呈现出典型的等轴晶结构,具有较高的强度和塑性。

针对其各向异性,通过拉伸实验和压缩实验得出了其各向异性系数,结合组织观察分析其原因。

同时,对材料烤漆硬化效应进行了研究,结果表明,烤漆后材料表面硬度明显增加,对外界环境的侵蚀性和耐磨性能力也有显著提升。

总体而言,该研究为进一步优化汽车材料的性能提供了一定的参考价值。

关键词:汽车用6000系铝合金;各向异性;烤漆硬化效应;显微组织观察;机械性能测试1. 引言汽车行业作为现代工业发展的重要支柱,对汽车材料的需求日益增高。

而铝合金,由于其优良的物理、化学性能和轻质高强的特性而成为汽车材料的重要选择。

6000系铝合金作为目前广泛应用的汽车材料之一,其性能的优化和研究具有重要的实际意义。

其中,各向异性和烤漆硬化效应是该材料研究的重点和难点。

2. 实验部分2.1 样品制备选取T6状态的汽车用6000系铝合金作为研究对象,采用常规的拉伸、压缩、硬度测试等方法,制备标准的试样。

2.2 显微组织观察采用金相显微镜对材料进行显微组织观察,并对显微组织进行分析。

2.3 机械性能测试采用万能材料试验机对样品进行拉伸、压缩等性能测试,并记录数据进行分析。

2.4 烤漆硬化效应测试对材料进行涂漆、烤漆后进行硬度测试,并比对烤漆前后的差异。

3. 结果与分析3.1 显微组织观察经过显微组织观察和分析,发现汽车用6000系铝合金的显微组织呈现出典型的等轴晶结构。

晶粒平均尺寸约为50μm左右,并具有一定的偏析现象。

此外,经过金相腐蚀显微组织观察发现,合金中的Mg2Si相呈现出细小的红色晶粒。

3.2 机械性能测试拉伸试验和压缩实验的测试结果表明,该材料具有较高的强度和塑性,强度约为400MPa,塑性延伸率可达15%。

铝合金中的析出相

Al-Mn和Al-Mg Al-Cu-Mg Al-Mg-Si-(Cu) Al-Zn-Mg-Cu 其它

(2)美国变形铝合金牌号及状态

牌号: 用四位阿拉伯数字表示

第一位数表示合金系(即加入最多的那种元素) 第二位数表示原始合金或改进合金,0为原始合金, 改进

合金依次为1、2、3等 最后两位数表示具体合金牌号,对于纯铝表示小数点后两位

通常加入的微量元素: Mn 0.2~0.45%,显著提高SCR,增加淬火敏感性,产生剥落腐蚀。 Cr ≤0.3%, 显著提高SCR,增加淬火敏感性,产生剥落腐蚀。 Zr 0.15~0.3% 细化晶粒,提高可焊性。 Ti ≤0.2%, 细化晶粒,提高可焊性。 Cu ≤0.25%, 显著提高SCR,降低可焊性。

高强硬铝: LY12: 强度最高,应用最广,用于制造主要受力件。 板材:飞机蒙皮、壁板。 型材:飞机隔框、翼肋、长桁

耐热硬铝: LY2: 较好的高温性能,用于制造在较高温度(150~250℃) 下工作的构件,如航空发动机内的压气机叶片。

二、超硬铝 (Al-Zn-Mg-Cu系合金)

超硬铝是在Al-Zn-Mg合金基础上加Cu发展起 来的,它的强度超过硬铝,可达600~700MPa, 所以称超硬铝。第二次世界大战后,才开始大批生 产和应用。 调质的45钢:σb=780~850 MPa

不同合金自然时效硬化的能力和速度不同。

5、硬铝的性能和用途

按强度和用途分为:铆钉、中强、高强和耐热硬铝四大类 铆钉硬铝: LY1、 LY4 、LY9 、LY10,以线材供应。 LY1(剪切强度196 MPa)和LY10(剪切强度265 MPa) 自然时效状态工艺塑性良好,铆接时间不受限制。 LY4(剪切强度286 MPa)和LY9属于高强铆钉硬铝, 在淬火后规定时间内铆接,LY4在2~6h内铆接, LY9在20min内铆接。 中强硬铝: LY11:塑性好,以板、棒、型材应用于各种工业, 在航空工业中主要用于模锻螺旋桨叶。

铝合金的相变

Al-Cu-Mg系合金欠时效态中S’’相高分辨照片

2.铝合金中的相变

各阶段脱溶产物

过渡相

平衡相

平衡相

Al-Mg-Si合金中过渡相向平衡相的转变 平衡相在成分与结构方面均处于平衡状态,一般与基体不共格,但亦有一定的结 晶学位向关系。由于其与基体的不共格性,其界面能高,形核功也高,往往在晶 界处形核。或随时效的进行由过渡相长大转变形成。

Materials Science and Engineering A 477(2008)392-398

2.铝合金中的相变

回归现象-RRA(retrogression and reaging )

定义: 合金经时效后,会发生时效强化,若将经低 温时效后的合金在比较高的温度(低于固溶 温度)下短期加热并迅速冷却,合金所表现 出的性质与固溶淬火态相似,这种现象称为 回归。 优点: 在不降低合金强度的基础上提高铝合金的应 力腐蚀抗力。可用于工业上零件的整形与修 复,恢复塑性。

C4 C5 C6

时效后硬度增量与二元合金成分关系

最高强度的时效合金位于接近最大溶解度位置,由于固溶体过饱和 浓度越高分解越迅速,其达到强化最大值时效时间也最短。

3.影响铝合金中相变的主要因素

1.合金成分

G.P.区强化 0.6%Ag G.P.区析出

G.P.区溶解

0.3%Ag

0.6%Ag

未添加Ag

0.3%Ag 未添加Ag

2.铝合金中的相变

调幅分解(spinodal decompostition )

增幅分解是单相固溶体分解为两相混合物的一种特殊方式,其特殊之点是 在这一分解过程中不需要新相的形核。

在无限溶解固溶体中,如果溶解时为吸热过程,当温度较低时,自由能 曲线中部有上凸(凹向朝下)部分出现,这时单一的固溶体的自由能不是最低, 可以分解为结构相同而成分不同两个相混合物

7系铝时效析出相

7系铝时效析出相

6XXX系铝合金时效析出如下几种相:

1、合金γ相:在6XXX系铝中,晶格结构变为正六方面体结构,即γ(AlMn)相,为具有高强度的铝合金相之一。

2、合金α相:在6XXX系铝中,晶格结构呈现长方体形,即弱强聚α(AlCu)相,为经典的双熔相。

3、合金β相:在6XXX系铝中,因铝中含有丰富的Mn、Si、Mg 等,所以晶格结构呈现正八方体结构,即高强度的β(Al-Mg-Si)相。

4、软相:6XXX系铝中也含有氮、铬等重元素,形成氮碳化物,具有良好的滑腻性,即软相。

以上就是6XXX系铝合金时效析出的相类型,各个相的数量和比例可以经过金相组成分析得到。

铝合金牌号——精选推荐

化学成分(Chemical Composition Limits wt%)

Cu

Si

Fe

Mn

Mg

Zn

Cr

3.5-4.5

0.2-0.8

0.70

0.4-1.0

0.4-0.8

0.25

0.10

Ti

Pb.Bi

Al

0.15

/

余量

典型机械和物理性能(Typical Mechanical & Physical Properties)

2 系铝合金性能介绍 □2011

2011的合金元素为铜,具有很高的强度和良好的切削加工性能,但耐腐蚀性较差。广泛应用于航空配件、车轮、科学仪器、滑雪杆、锁紧 器、外科用支架及仪器、建筑等方面。

化学成分(Chemical Composition Limits wt%)

Cu

Si

Fe

Mn

Mg

Zn

Cr

5.0-6.0

典型用途 航空固定装置,卡车,塔式建筑,船,管道及其他需要有强度、可焊性和抗腐蚀性能的建筑上的应用的领域。 化学成分范围 0.4-0.8Si, 0.70Femax, 0.15-0.40Cu, 0.15Mnmax,0.80-1.20Mg, 0.04-0.35Cr, 0.25Znmax, 0.15Timax, 其他每种成分最高含量0.05,其他成分最 大总含量0.15,余量为 Al。 铝合金的典型物理性能与机械性能 铝合金的典型物理性能(Typical Physical Properties) 铝合金牌号及状态 热膨胀系数 (20-100℃) μm/m·k 熔点范围 (℃) 电导率20℃(68℉) (%IACS) 电阻率20℃(68℉) Ωmm2/m 密度(20℃)(g/cm3) 2024-T351 23.2 500-635 30 0.058 2.82 5052-H112 23.8 607-650 35 0.050 2.72 5083-H112 23.4 570-640 29 0.059 2.72 6061-T651 23.6 580-650 43 0.040 2.73 7050-T7451 23.5 490-630 41 0.0415 2.82

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2005201219基金项目:教育部科学技术研究重大项目(0208);国家高技术研究发展计划项目(2002AA331050);国家教育部高等学校优秀青年教师科研奖励计划项目・作者简介:刘 宏(1959-),女,湖南邵阳人,东北大学博士研究生,山东轻工业学院副教授;赵 刚(1952-),男,辽宁海城人,东北大学教授,博士生导师;刘春明(1961-),男,陕西渭南人,东北大学教授,博士生导师;左 良(1963-),男,安徽桐城人,东北大学教授,博士生导师・第26卷第11期2005年11月东北大学学报(自然科学版)Journal of Northeastern University (Natural Science )Vol 126,No.11Nov.2005文章编号:100523026(2005)1121070204几种6000系汽车板铝合金的结晶相刘 宏,赵 刚,刘春明,左 良(东北大学材料与冶金学院,辽宁沈阳 110004)摘 要:通过扫描电镜/能谱、X 射线衍射以及金相分析,针对几种6000系汽车板铝合金,研究了不同的合金成分对结晶相的影响・结果表明,合金铸造时形成的结晶相为Al 1.9CuMg 4.1Si 3.3,Al 8(FeMnCr )2Si ,Al 5(FeMnCr )Si ,Al 4(MnFeCr )3Si 2,Al 5(MnFeCr )12Si 7以及Mg 2Si ・随Mg/Si ,Mg/Cu 质量比及Mn 含量的增大,Mg 2Si 和Al (FeMnCr )Si/Al (MnFeCr )Si 型结晶相数量增多・均匀化时,除发生Al 5(FeMnCr )Si 向Al 8(FeMnCr )2Si 相的转变外,其他结晶相的类型不变・在随后的固溶处理和时效过程中,结晶相不再发生变化・关 键 词:6000系铝合金;汽车板;结晶相;铸态;均匀化中图分类号:TG 14612 文献标识码:A6000系铝合金在目前的新车设计中被不断地作为汽车外板应用・由于含有一些Fe ,Mn 及其他微量元素,在结晶过程中便可能发生一系列诸如AlFeSi ,Mg 2Si ,Al 2Cu 和AlCuMgSi 等若干相析出的共晶反应[1,2],这些共晶产物,尤其占主导的AlFeSi 型结晶相对于合金的后续加工制造会产生重要影响[3,4],对材料的质量起决定性作用・从已应用于汽车板的6111,6016以及6022等合金的成分特点不难看出,作为汽车板的6000系Al 2Mg 2Si 合金具有很宽的成分范围・随合金成分和结晶条件不同,可形成各种形式的AlFeSi 化合物,已有一些关于在铸态下形成的β2AlFeSi 相进行适当的均匀化处理后转变成α2AlFeSi 相的报道[5,6],以及相关的显微组织的研究[7,8]・然而,目前针对用于汽车板的6000系铝合金铸态下形成的结晶相,在随后热处理及轧制加工中所发生的变化还尚未有过系统的研究・本文研究了几种成分差别较大的6000系汽车板铝合金中结晶相的变化,以期控制合金成分配比,从而有效地控制结晶相粒子的变化,为提高合金的性能提供依据・1 实验方法本实验所用的材料是以9919%高纯铝、电解铜、工业纯镁、高纯铁箔、工业纯锌以及Al 29.5%Si ,Al 29%Mn ,Al 24%Cr ,Al 23%Ti (质量分数)等中间合金为原料经熔炼制备而成・这些原料按一定的添加顺序和加入量放入电阻坩埚炉熔化,然后在水冷铜模中浇铸尺寸为220mm ×120mm ×30mm 的铸锭・其化学成分见表1・1#~3#合金Mg/Si ,Mg/Cu 质量比及Mn 含量依次增大,其中1#和2#为Si 过剩合金(Mg/Si <1173,质量比),3#为Mg 过剩合金(Mg/Si >1173,质量比)・表1 合金的化学成分(质量分数)Table 1 Chemical compo sitions of alloys%合金Si Mg Cu Mn Fe Zn Cr Ti Al 1#1.490.750.660.310.280.200.110.15bal.2# 1.22 1.290.480.690.300.200.11bal.3#0.851.820.290.960.280.200.13bal.将铸锭进行470℃×5h ,540℃×16h 的双级均匀化处理后,加热至430℃热轧成厚度为415mm 的板料,再经410℃×1h 中间退火,最后冷轧成112mm 厚的薄板・冷轧薄板的最终热处理为550℃×30min 固溶水淬,170℃×30min 时效・采用L EICA MPS30型金相显微镜观察合金组织中结晶相的分布,用SSX 2550扫描电镜及附带的DX 24型能谱仪研究合金中结晶相的形貌和成分,并通过日本理学D/Max 2Y X 射线衍射仪进行结构分析,以确定结晶相的类型・2 实验结果与分析2.1 铸态组织中的结晶相合金的铸态组织如图1所示・通过对图1组织中具有代表性探测点的能谱分析,合金结晶相的类型主要有AlCuMgSi ,AlFeMnCrSi ,AlMnFeCrSi 和MgSi 四大类・X 射线衍射(见图2)进一步证明其为Al 1.9CuMg 4.1Si 3.3,Al 5FeSi ,Al 8Fe 2Si ,Al 4Mn 3Si 2,Al 5Mn 12Si 7和Mg 2Si 型晶体相・含AlCuMgSi 型结晶相,即Al 1.9CuMg 4.1Si 3.3,也称作Q 相(Al 4CuMg 5Si 4)[9]・其形态呈颗粒状,如图1a ,图1c 和图1d 中的点1所示・在Si 过剩合金中,随Mg/Si ,Mg/Cu 质量比增大,其数量增多;而对于Mg 过剩合金,该相的各衍射峰均较弱,说明Q 相的数量较少・含MgSi 型结晶相,其EDS 显示Mg/Si 比值接近于2,经X 射线衍射证实为Mg 2Si ・这类相呈黑色不规则的条块状,见图1a ,图1c 和图1d 中的点2・随Mg/Si 比增加,其数量增多・就Si 过剩合金而言,提高Mg/Si ,Mg/Cu 质量比,由于合金中会有更多的Mg 来满足Q 相和Mg 2Si 相的形成,因而导致其数量增多;但对于Mg 过剩合金却不同,先结晶的Mg 2Si 相大量地消耗了合金中的Si ,加之过高的Mg/Cu 质量比,使合金中没有足够的Si 和Cu 形成Q 相,因而在3#合金中形成的Mg 2Si 相数量多,Q 相相对较少・含AlFeMnCrSi/AlMnFeCrSi 型结晶相,由X 射线衍射结果得到的是不含Mn 和Cr 的AlFeSi 型,或者不含Fe 和Cr 的AlMnSi 型结晶相,而EDS 分析得到的(Fe +Mn +Cr )/Si 比值恰好与AlFeSi 型的Fe/Si 比值以及AlMnSi 型的Mn/Si比值接近,说明形成结晶相时,Cr 有替代Fe 或Mn 的作用,并且Mn 和Fe 能相互替代[10]・因此可认为在合金中形成的是Al 8(FeMnCr )2Si ,Al 5(FeMnCr )Si ,Al 4(MnFeCr )3Si 2和Al 5(MnFeCr )12Si 7结晶相・其中,Al 8(FeMnCr )2Si 和Al 5(MnFeCr )12Si 7相呈不规则块状,见图1a ,图1c和图1d 中的点3和3′;图1a 中的点4及图1a 中局部A 的放大图1b 中形似鱼骨状共晶特征的相均为Al 5(FeMnCr )Si 相;而Al 4(MnFeCr )3Si 2相也表现为共晶形态,如图1c 和图1d 中的点5所示・随含Mn 量增加,Al 5(FeMnCr )Si 相消失,Al 8(FeMnCr )2Si 相增多,且合金中开始出现Al 4(MnFeCr )3Si 2和Al5(MnFeCr )12Si 7相・图1 合金铸态组织的扫描电镜照片Fig.1 SE M image s of as 2cast micro structure s of alloys(a )—1#合金;(b )—图1(a )中A 处的放大;(c )—2#合金;(d )—3#合金・1701第11期 刘 宏等:几种6000系汽车板铝合金的结晶相图2 合金铸态和均匀化状态下的X 射线衍射结果Fig.2 XRD patterns of as 2cast and homogenized alloys(a )—1#合金;(b )—2#合金;(c )—3#合金・根据Al 2Fe 2Si 三元相图[11]可知,提高Fe/Si比值,Al 5FeSi 相所占的体积分数减小,Al 8Fe 2Si 相体积分数增大・当Fe/Si 比达到一定值时,其组织中便不会出现Al 5FeSi 结晶相・本文中的2#和3#合金就属于这种情况・合金铸造过程中,无论形成的是AlFeSi 类还是AlMnSi 类结晶相,由于Mn ,Fe 和Cr 具有相互替代作用,这就相当于提高了合金的平均含Fe 量或含Mn 量,因而导致Al (FeMnCr )Si/AlMnFeCrSi 类结晶相的数量增多・然而,从已发表的Al 2Mn 2Si 系富Al 角处的液相面投影图[12]上看,合金中并没有Al 4Mn 3Si 2和Al 5Mn 12Si 7相・Chen X G [1]等人曾对6111合金的结晶行为进行过研究,但也未对Al (FeMn )Si 型相结构作明确说明・而从本文实验结果与标准的X 射线衍射谱中Al 4Mn 3Si 2和Al 5Mn 12Si 7相的衍射峰相符合,认为合金中存在这两个相・2.2 均匀化组织中的结晶相1#和3#合金均匀化处理后的扫描电镜组织如图3所示・能谱分析及X 射线衍射结果证明结晶相类型与铸态相同,除圆点状的Q 相外,其他结晶相明显细化,且共晶形态消失・与铸态相比,1#合金均匀化处理后的X 射线衍射结果(见图2a )显示出Q 相的衍射峰有不同程度的增强,意味着均匀化缓冷时有Q 相的析出,这是因为其Mg/Cu 质量比相对较小,均匀化有利于含Cu 的Q 相析出,但Mg 2Si 相变化不大;而2#和3#合金的Mg 2Si 相衍射峰明显增强,Q 相相对减弱,这说明Q 相的部分溶解在合金中提供了更多的Mg 和Si ,进而为Mg 2Si 相的析出创造了条件・图3 合金均匀化处理后的扫描电镜照片Fig.3 SE M image s of alloys after homogenization(a )—1#合金;(b )—3#合金・从均匀化后AlFeMnCrSi/AlMnFeCrSi 型结晶相的X 射线衍射可以看出,1#合金中Al 5FeSi 相的特征峰消失,Al 8Fe 2Si 相的衍射峰略有增强,根据文献[11]讨论,说明Al 5FeSi (即Al 5(FeMnCr )Si )完全转变成了Al 8Fe 2Si (即Al 8(FeMnCr )2Si )相;随Mn 含量的增加,2#和3#合金中Al 8Fe 2Si 相变化不大,而Al 4Mn 3Si 2和Al 5Mn 12Si 7相的特征峰随之增强・这归因于合金铸造时除形成含Mn 的结晶相外,还有相当一部分Mn 过饱和于固溶体中,长时间均匀化处理,将2701东北大学学报(自然科学版) 第26卷使这些过饱和于基体中的Mn 以含Mn 的化合物形式析出・2.3 最终热处理后的结晶相均匀化的铸锭轧制成板材后,进行固溶水淬时效处理,扫描电镜能谱分析的结果表明,其结晶相的类型未发生变化・3 结 论(1)实验合金在铸造过程中形成的结晶相为Al 1.9CuMg 4.1Si 3.3(Q 相),Al 8(FeMnCr )2Si ,Al 5(FeMnCr )Si ,Al 4(MnFeCr )3Si 2,Al 5(MnFeCr )12Si 7以及Mg 2Si ・随含Mn 量增加,Al 5(FeMnCr )Si相消失,Al 8(FeMnCr )2Si 相增多,且合金中开始出现Al 4(MnFeCr )3Si 2和Al 5(MnFeCr )12Si 7相・均匀化时,除发生Al 5(FeMnCr )Si 向Al 8(FeMnCr )2Si 相的转变外,其他结晶相的类型不变・在随后的固溶处理和时效过程中,结晶相不再发生变化・(2)铸态组织中的Q 相呈颗粒状,Al 5(FeMnCr )Si 和Al 4(MnFeCr )3Si 2具有共晶形态鱼骨状特征,Al 8(FeMnCr )2Si 和Al 5(MnFeCr )12Si 7相为浅灰色不规则的块状,而Mg 2Si 则为黑色不规则的条块状・均匀化处理时,结晶相明显细化・(3)随Mg/Si 质量比以及Mn 含量的增大,Mg 2Si 和AlFeMnCrSi/AlMnFeCrSi 型结晶相的数量增多・参考文献:[1]Chen X G ,Langlais J.Solidification behavior of AA6111automotive alloy[J ].M aterial Science Forum ,2002,331-337:215-222.[2]Kulunk B ,Zuliani D J.Applications for the strontium treatment of wrought and die 2cast Al[J ].JOM ,48(10):60-63.[3]刘宏,赵刚,刘春明,等・Mn 对Al 2Mg 2Si 2Cu 铝合金车身板组织和性能的影响[J ]・东北大学学报(自然科学版),2005,26(4):347-350・(Liu H ,Zhao G ,Liu C M ,et al .Effect of Mn addition on microstructures and properties of Al 2Mg 2Si 2Cu system alloys for automotive body sheets [J ].Journal of Northeastern U niversity (N at ural Science ),2005,26(4):347-350.)[4]Osada Y.Distribution of α2AlFeSi and β2AlFeSi particles in surface layer of AA6063alloy billets after heat treatment [J ].Journal of M aterials Science ,2004,39:1227-1231.[5]Claves S R ,Elias D L ,Misiolek W Z.Analysis of the intermetallic phase transformation occurring during homogenization of 6000aluminum alloys [J ].M aterials Science Forum ,2002,396-402:667-674.[6]Tanihata H ,Sugawara T ,Matsuda K ,et al .Effect of casting and homogenizing treatment conditions on the formation of Al 2Fe 2Si intermetallic compounds in 6063Al 2Mg 2Si alloys [J ].Journal of M aterials Science ,1999,34:1205-1210.[7]Liu Y L ,K ang S B ,K im H W.The complex microstructures in an as 2cast Al 2Mg 2Si alloy [J ].M aterials Letters ,1999,41(12):267-272.[8]Zhuang L ,Bottema J ,K aasenbrood P ,et al .The effect of small particles on annealed grain size and texture of Al 2Mg 2Si alloys[J ].M aterials Science Forum ,1996,217-222:487-492.[9]Vaumousse D ,Cerezo A ,Warren P J ,et al .An atom probe study of fine scale structure in AlMgSi (Cu )alloys [J ].M aterials Science Forum ,2002,396-402:693-698.[10]刘宏,刘艳华,赵刚,等・Mn 对Al 2Mg 2Si 2Cu 铝合金结晶相的影响[J ]・中国有色金属学报,2004,14(11):1906-1911・(Liu H ,Liu Y H ,Zhao G ,et al .Effects of Mn on constituents of Al 2Mg 2Si 2Cu alloys[J ].The Chi nese Journal of Nonf errous Metals ,2004,14(11):1906-1911.)[11]王祝堂,田荣璋・铝合金及其加工手册[M ]・长沙:中南大学出版社,1988.9-57・(Wang Z T ,Tian R Z.A l umi ni um alloys and thei r machi ni ng handbook [M ].Changsha :Central South University of Technology Press ,1988.9-57.)[12]Prince V A ,Okamoto H.Handbook of ternary alloy phase diagrams [M/CD ].Materials Park :International ASM ,1997.Phase Constituents of Some K inds of 60002Series Aluminium Alloys for Automotive Body SheetsL IU Hong ,ZHA O Gang ,L IU Chun 2ming ,ZUO L iang(School of Materials &Metallurgy ,Northeastern University ,Shenyang 110004,China.Corres pondent :L IU Hong ,E 2mail :hongshuoxin @ )Abstract :By means of SEM/energy spectrum ,XRD and metallographic analysis ,the effects of different alloying compositions on the constituents of some 60002series aluminium alloys for automotive body sheets were investigated.The results indicated that the phases formed in as 2cast state include Al 1.9CuMg 4.1Si 3.3,Al 8(FeMnCr )2Si ,Al 5(FeMnCr )Si ,Al 4(MnFeCr )3Si 2,Al 5(MnFeCr )12Si 7and Mg 2Si.And the quantities of such phases as Al (FeMnCr )Si ,Al (MnFeCr )Si and Mg 2Si increase with the mass ratios Mg/Si and Mg/Cu and Mn content.When homogenizing the Al alloys ,the types of their phases remain unchanged except the Al 5(FeMn )Si which is transformed into Al 8(FeMn )2Si phase.Then ,after rolling and final heat treatment ,all the phases no longer change.K ey w ords :60002series aluminium alloys ;automotive body sheets ;phase constituent ;as 2cast ;homogenization(Received January 19,2005)3701第11期 刘 宏等:几种6000系汽车板铝合金的结晶相。