基于PLC的可逆三相异步电机调速系统

基于PLC实现电机调速控制

基于PLC实现电机调速控制实验报告基于PLC实现电机调速控制一、实验名称:基于PLC实现电机调速控制。

二、实验目的:1.通过综合实验训练学生独立设计、独立处理问题的能力。

2.掌握变频器的使用方法,及基本参数功能3.进一步了解PLC编程的方法及外围电路的构成,实验程序最终能够正确实现电机调速的控制。

三、实验器件:PLC一台、变频器一台、三相电动机一台(=1400r/min,p=2)、光电编码器一个(864p/r)、导线若干。

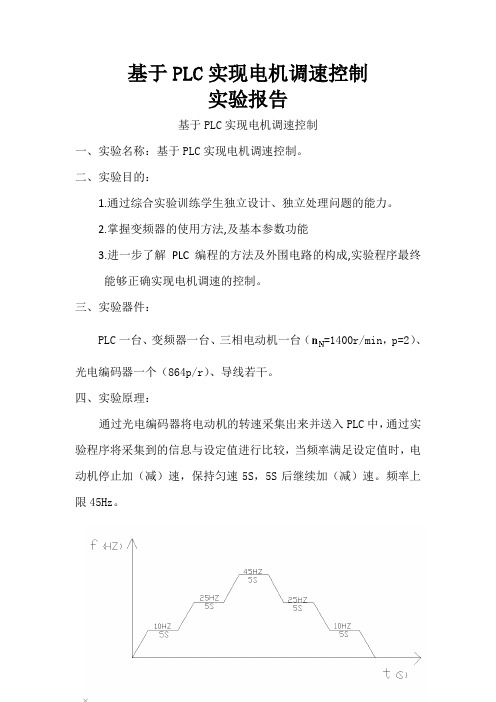

四、实验原理:通过光电编码器将电动机的转速采集出来并送入PLC中,通过实验程序将采集到的信息与设定值进行比较,当频率满足设定值时,电动机停止加(减)速,保持匀速5S,5S后继续加(减)速。

频率上限45Hz。

实验速度曲线如下图: 五、实验原理图及接线图: 1.实验原理图: 光电编码器:COM01030002040CH2.六、各参数设置: 1.变频器参数设置:2.2K0~20mA模拟量输入123V1V2V3I2CMOP1OP2OP3OP4OP5OP6OP7OP8RS TTB W V PEM ~TA TC 12A/125VAC 7A/250VAC 7A/30VDC三相输入380VAC 50/60HzQS多功能模拟量(电流)输出2:4~20mA多功能模拟量(电压)输出1:0~10V FM IM V3多功能输出端子112V OUT1OUT2JJ 多功能输出端子2Modbus 通讯RS-485A+B-U 多功能继电器输出方式▲运行设置▼停/复RUN FWD DGT FRQ2.编码器接口:3.PLC端口:4.内部参数设置:七、程序流程图:八、实验结果:按照接线图接好线经检查无误后,按下正转(反转)按钮后,正电动机正转(反转)加速,频率达到10hz后保持匀速运行5s,然后继续加速,频率达到25hz后在保持匀速运行5s,然后继续加速直到频率达到45Hz,当频率到45hz后保持运行5s然后开始减速,减速过程中分别在25hz、10hz保持匀速运行5s,在运行过程中按下停止按钮,电机即减速停止。

基于PLC实现三相异步电动机变频调速

基于PLC实现三相异步电动机变频调速控制学院:专业:学号:姓名:基于PLC实现三相异步电动机变频调速一、实验名称:基于PLC实现三相异步电动机变频调速二、实验目的:1. 通过电动机变频调速控制系统实验,进一步了解可编程控制器在电动机变频调速控制中的应用。

2. 通过系统设计,进一步了解PLC、变频器及编码器之间的配合关系。

3. 通过实验线路的设计,实际操作,使理论与实际相结合,增加感性认识,使书本知识更加巩固。

4. 培养动手能力,增强对可编程控制器运用的能力。

5. 培养分析,查找故障的能力。

6. 增加对可编程控制器外围电路的认识。

三、实验器件:220V PLC实验台一套、380V变频器实验台一套、三相电动机一台(=1400r/min,p=2)、光电编码器一个(864p/r)、万用表一个、导线若干。

四、实验原理:通过光电编码器将电动机的转速采集出来并送入PLC中,通过实验程序将采集到的信息与设定值进行比较,当频率满足设定值时用PLC控制变频器(变频器工作在端子调速模式下),电动机停止加速,保持匀速5S,5S后PLC控制变频器加速端子继续加速。

频率上限为45Hz,此后电机开始减速,当到达设定的频率时,PLC控制变频器停止加速,保持匀速5S,5S后PLC控制变频器减速端子继续减速;反转类同于正转过程。

实验速度曲线如下图:五、实验原理图及接线图: 1.实验原理图: 光电编码器:光电编码器,是一种通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器。

这是目前应用最多的传感器, 光电编码器是由光栅盘和光电检测装置组成。

光栅盘是在一定直径的圆板上等分地开通若干个长方形孔。

由于光电码盘与电动机同轴,电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信号,通过计算每秒光电编码器输出脉冲的个数就能反映当前电动机的转速。

此外,为判断旋转方向,码盘还可提供相位相差90º的两路脉冲信号。

基于PLC变频器三相异步电动机正反的控制

基于PLC变频器三相异步电动机正反的控制【摘要】本文主要探讨了基于PLC变频器控制三相异步电动机正反转的技术及应用。

首先介绍了研究背景和意义,探讨了PLC在电机控制中的应用以及变频器在电机控制中的作用。

然后详细解析了三相异步电动机的工作原理,包括正转控制策略和反转控制策略。

论文对基于PLC变频器控制三相异步电动机正反转的应用前景进行了展望,并提出了未来研究方向。

通过本文的研究,可以更好地了解和掌握基于PLC变频器的电机控制技术,为相关领域的工程应用提供参考和指导。

【关键词】PLC,变频器,三相异步电动机,正反控制,应用前景,工作原理,控制策略,研究意义,研究目的,总结与展望,建议未来研究方向1. 引言1.1 背景介绍电动机是工业生产中常见的驱动设备,广泛应用于各类机械设备、生产线等领域。

传统上,电机的控制主要通过接触器、继电器等传统电气元件实现,存在操作复杂、维护困难、精度低等问题。

而随着自动化技术的发展,基于PLC和变频器的控制方案逐渐成为电机控制的主流模式。

三相异步电动机作为工业生产中最常见的电机类型,其工作原理复杂且性能优越。

正反控制策略是指根据实际需求来控制电机的正转和反转运行,实现精准控制和调节。

本文旨在探讨基于PLC和变频器的控制方案在三相异步电动机正反控制中的应用,为提高电机控制精度、降低能耗、提高生产效率提供技术支持和参考。

1.2 研究意义三相异步电动机在工业生产中应用广泛,其正反控制对于提高生产效率、降低能耗具有重要意义。

通过基于PLC(可编程逻辑控制器)和变频器对三相异步电动机进行控制,可以实现精确的正反转调速控制,提高生产线的灵活性和稳定性。

基于PLC变频器控制的电动机系统能够实现智能化、自动化控制,减少人力成本和操作复杂度。

研究基于PLC变频器三相异步电动机正反控制的意义还体现在技术创新和节能减排方面。

通过优化控制策略和参数设置,可以降低电机运行时的能耗,提高能源利用效率,符合现代工业制造对节能环保的要求。

三相异步电动机双速可逆变频调速PLC控制

三相异步电动机双速可逆变频调速PLC控制异步电动机变频调速所要求的变频电源几乎都采用静止式变频器。

利用变频器进行调速控制时,只需改变变频器内部逆变电路换流器件的开关顺序,即可以达到对输出进行换相的目的,很容易实现电动机的正、反转切换。

本文介绍了PLC在三相交流异步电动机变频调速系统方面的设计,说明了系统的控制策略和工作原理,探讨三相异步电动机双速可逆变频调速PLC控制。

1、PLC在三相交流异步电动机变频调速系统设计三相交流异步电动机变频调速系统,以可编程序控制器PLC 作为核心控制部件,通过速度传感器将电动机的转速信号传给PLC, PLC经过控制规律的运算后,给出控制信号,改变电动机输入电压的频率,来调节电动机的转速,从而构成了一个闭环的速度控制系统。

如图1 所示。

2、三相异步电动变频器电路连接的要点2.1变频器前面一定要加接触器输入侧接触器的作用。

一般说来,在断路器和变频器之间,应该有接触器。

a. 可通过按钮开关方便地控制变频器的通电与断电。

b. 发生故障时可自动切断变频器电源,如:变频器自身发生故障,报警输出端子动作时,可使接触器KM迅速断电,从而使变频器立即脱离电源。

另外,当控制系统中有其他故障信号时,也可迅速切断变频器电源。

2.2变频器与电动机之间是否接输出接触器并不要求和工频进行切换时,变频器与电动机接触器,则有可能在变频器的输出频率较高的致变频器跳闸。

a. 当一台变频器只控制一台电动机,且并不要求和工频进行切换时,变频器与电动机之间不要接输出接触器。

因为如果接入了输出接触器,则有可能在变频器的输出频率较高的情况下启动电动机,产生较大的启动电流,导致变频器跳闸。

b. 必须接输出接触器的情况有两种:当一台变频器接多台电动机时,每台电动机必须要有单独控制的接触器。

另外,在变频和工频需要切换的情况下,当电动机接至工频电源时,必须切断和变频器之间的联系。

通用变频器,一般都是采用交、直、交的方式组成,利用普通的电网电源运行的交流拖动系统,为了实现电动机的正、反转切换,必须利用触器等装置对电源进行换相切换。

基于PLC实现三相异步电动机变频调速

基于PLC实现三相异步电动机变频调速控制学院:专业:学号:XX:基于PLC实现三相异步电动机变频调速一、实验名称:基于PLC实现三相异步电动机变频调速二、实验目的:1. 通过电动机变频调速控制系统实验,进一步了解可编程控制器在电动机变频调速控制中的应用。

2. 通过系统设计,进一步了解PLC、变频器及编码器之间的配合关系。

3. 通过实验线路的设计,实际操作,使理论与实际相结合,增加感性认识,使书本知识更加稳固。

4. 培养动手能力,增强对可编程控制器运用的能力。

5. 培养分析,查找故障的能力。

6. 增加对可编程控制器外围电路的认识。

三、实验器件:220V PLC实验台一套、380V变频器实验台一套、三相电动机一台〔=1400r/min,p=2〕、光电编码器一个〔864p/r〕、万用表一个、导线假设干。

四、实验原理:通过光电编码器将电动机的转速采集出来并送入PLC中,通过实验程序将采集到的信息与设定值进展比拟,当频率满足设定值时用PLC控制变频器〔变频器工作在端子调速模式下〕,电动机停顿加速,保持匀速5S,5S后PLC控制变频器加速端子继续加速。

频率上限为45Hz,此后电机开场减速,当到达设定的频率时,PLC控制变频器停顿加速,保持匀速5S,5S后PLC控制变频器减速端子继续减速;反转类同于正转过程。

实验速度曲线如下列图:五、实验原理图及接线图: 1.实验原理图: 光电编码器:光电编码器,是一种通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器。

这是目前应用最多的传感器, 光电编码器是由光栅盘和光电检测装置组成。

光栅盘是在一定直径的圆板上等分地开通假设干个长方形孔。

由于光电码盘与电动机同轴,电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出假设干脉冲信号,通过计算每秒光电编码器输出脉冲的个数就能反映当前电动机的转速。

此外,为判断旋转方向,码盘还可提供相位相差90º的两路脉冲信号。

基于PLC实现的三相异步电动机变频调速控制

基于Plc控制电机调速实验报告电控学院电气0904班李文涛0906060427—、实验名称:基于PLC实现的三相异步电动机变频调速控制二、实验目的:通过综合实验,使学生对所学过的可编程控制器在电动机变频调速控制中的应用有一个系统的认识,并运用自己学过的知识,自己设计变频调速控制系统。

要求用PLC控制变频器,通过光电编码器反馈速度信号达到电动机调速的精确控制,自己设计,自己编程,最后进行硬件、软件联机的综合调试,实现自己的设计思想。

三、实验器材:220V PLC实验台一套、380V变频器实验台一套、万用表一个、导线若干三、实验各部分原理:1.实验主要器件原理1)光电编码器:COM01030002040CH光电编码器,是一种通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器。

这是目前应用最多的传感器,光电编码器是由光栅盘和光电检测装置组成。

光栅盘是在一定直径的圆板上等分地开通若干个长方形孔。

由于光电码盘与电动机同轴,电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信号;通过计算每秒光电编码器输出脉冲的个数就能反映当前电动机的转速。

2)变频器:I原理概述变频调速能够应用在大部分的电机拖动场合,由于它能提供精确的速度控制,因此可以方便地控制机械传动的上升、下降和变速运行。

变频应用可以大大地提高工艺的高效性(变速不依赖于机械部分),同时可以比原来的定速运行电机更加节能,变频器的主电路大体上可分为两类:电压型是将电压源的直流变换为交流的变频器,直流回路的滤波是电容;电流型是将电流源的直流变换为交流的变频器,其直流回路滤波石电感。

矢量控制:U/f控制方式建立于电机的静态数学模型,因此,动态性能指标不高。

对于对动态性能要求较高的应用,可以采用矢量控制方式。

矢量控制的基本思想是将异步电动机的定子电流分解为产生磁场的电流分量(励磁电流)和与其相垂直的产生转矩的电流分量(转矩电流),并分别加以控制。

基于PLC的可逆变三相异步电机调速系统

基础课程设计(论文)基于PLC的可逆变三相异步电机调速系统学生姓名:指导教师:学生学号:专业:信息技术学院电气工程系年月日摘要近年来,随着科技的进步,直流电机得到了越来越广泛的应用,直流具有优良的调速特性,调速平滑,方便,调速范围广,过载能力强,能承受频繁的冲击负载,可实现频繁的无极快速起动、制动和反转,需要满足生产过程自动化系统各种不同的特殊要求,从而对直流电机提出了较高的要求,改变电枢回路电阻调速、改变电压调速等技术已远远不能满足现代科技的要求,这是通过PWM方式控制直流电机调速的方法就应运而生。

采取传统的调速系统主要有以下的缺陷:模拟电路容易随时间飘移,会产生一些不必要的热损耗,以及对噪声敏感等。

而用PWM技术后,避免上述的缺点,实现了数字式控制模拟信号,可以大幅度减低成本和功耗。

并且PWM 调速系统开关频率较高,仅靠电枢电感的滤波作用就可以获得平滑的直流电流,低速特性好;同时,开关频率高,快响应特性好,动态抗干扰能力强,可获很宽的频带;开关元件只需工作在开关状态,主电路损耗小,装置的效率高,具有节约空间、经济好等特点。

本系统已STC89C52单片机为核心,通过内部定时器产生PWM波形,控制LN298大功率H桥路驱动直流电机已达到控制转速的目的。

通过数码管将速度等级显示出来,此外可以通过按键控制电机的正传反转、以及电机速度加和减。

关键词:STC89C52;单片机;PWM调速;数码管显示;按键ABSTRACTIn recent years, with the progress of science and technology, the DC motor has been used more and more widely, DC has excellent speed characteristics, speed smooth, convenient, wide speed range, strong overload capacity, able to withstand the impact of frequent load, extremely fast starting, braking and reverse can be realized without frequent, need to meet the specific requirements of various the production process automation system is different, so as to put forward a higher request to the DC motor, the armature circuit resistance speed change, to change the voltage control technique can't meet the requirements of modern science and technology, it is through the PWM mode control DC motor speed will emerge as the times require.Take the traditional speed regulation system mainly has the following defects: analog circuit is easy to drift over time, will produce some unnecessary heat loss, and sensitive to noise. Using PWM technology, to avoid the disadvantages, realization of the digital control of analog signal, can greatly reduce the cost and power consumption. And the higher switching frequency PWM speed control system, filtering effect can be obtained by armature inductance DC current smooth, good low-speed performance; at the same time, high switching frequency, fast dynamic response characteristics of a good, strong anti-interference ability, can obtain a wide frequency band; the switching element only needs to work in the state of the switch, the main circuit loss, the efficiency of the device is high, has the characteristics of saving space, economy etc..The system is STC89C52 microcontroller as the core, PWM waveform generated by the internal timer, control LN298 high power H bridge drive DC motor has to control the speed of the. Through the digital tube display speed grade, also can through the button control motor story of inversion, and the motor speed to add and subtract.Keywords: STC89C52; MCU; PWM control; digital tube display key;目录摘要 (I)1 绪论 (1)2 变频调速系统的方案确定 (1)2.1变频调速系统 (3)2.2系统的控制要求 (3)2.3方案的确定 (3)3 变频调速系统的硬件设计 (4)3.1S7-200PLC (4)3.2M ICRO M ASTER420变频器 (4)3.3外部电路设计 (4)4 变频调速系统的软件设计 (13)4.1编程软件的介绍 (13)4.2变频调速系统程序设计 (14)结论 (17)参考文献 (17)1 绪论1.1课题研究的背景近年来,随着科技的进步,直流电机得到了越来越广泛的应用,直流具有优良的调速特性,调速平滑,方便,调速范围广,过载能力强,能承受频繁的冲击负载,可实现频繁的无极快速起动、制动和反转,需要满足生产过程自动化系统各种不同的特殊要求,从而对直流电机提出了较高的要求,改变电枢回路电阻调速、改变电压调速等技术已远远不能满足现代科技的要求,这是通过PWM方式控制直流电机调速的方法就应运而生。

基于plc的电机变频调速系统设计_毕业设计论文

基于plc的电机变频调速系统设计1 绪论1.1本课题研究目的和意义PLC具有结构简单、编程方便、性能优越、灵活通用、使用方便、可靠性高、抗干扰能力强、寿命长等到一系列优点[2]。

可编程控制器(PLC)的核心微处理器,通过将计算机技术与传统的继电器控制系统有机结合起来,能够实现高度灵活、高可靠性的工业控制。

为了进一步提高设备的自动化程度,越来越多的企业将PLC 技术应用于其工厂设备中。

将原有电机控制系统的技术进行改造,引入电机控制系统的数据自动采集、监控以及变频、组态技术完善并改进电机变频调速机构。

该系统能对电机转速实现精确控制,实用性强,具有一定的推广价值随着电力电子技术以及控制技术的发展,交流变频调速在工业电机拖动领域得到了广泛应用[5]。

交流调速取代直流调速和计算机数字控制技术取代模拟控制技术已成为发展趋势。

电机交流变频调速技术是当今节电、改善工艺流程以提高产品质量和改善环境、推动技术进步的一种主要手段。

变频调速以其优异的调速和起制动性能,高效率、高功率因数和节电效果,广泛的适用范围及其它许多优点而被国内外公认为最有发展前途的调速方式[3]。

本文对如何利用变频器连接PLC和控制对象,利用软件操作来控制电机的转速,达到远程自动控制进行了讨论[4]。

在工业生产中,电机交流变频调速技术以其优异的调速和起制动性能,高效率、高功率因数和节电效果,被公认为最有发展前途的调速方式。

PLC控制技术在自动控制系统中被普遍采用。

本文构建了一个变频嚣连接PLC和控制对象,利用软件操作来控制电机转速.以达到远程自动控制的系统[8]。

1.2 交流变频调速技术的研究情况及其发展在21世纪电力电子器件的快速发展,使交流变频调速技术优越的性能得到迅速发展,同时控制理论进步,变频调速以其调速精度高、调速控制范围广、回路保护功能完善,响应速度快、节能显著等优点,现在以广泛的用于电力、制造、运输等国民经济领域[6]。

变频调速技术现在被公认为是最理想、最有发展前景的调速方式之一,采用变频器构成变频调速传动系统的主要目的是为了满足提高劳动生产率、改善产品质量、提高设备自动化程度、提高生活质量及改善生活环境等要求以及节约能源、降低生产成本。

基于PLC控制的电机变频调速系统

P.、P.、P.来设置 “ 速设 r 4 r 5 r 6 3 定来控制 电机的高速 、中速 、低 速 ”,变频器的输出频 率工作过

加 速 时 间 减 速 时 间

Pr .7 P 8 r.

图4 控 制 原 理 图

程如图4 所示。 加速时间是指从0 z H 开始 加速到 基准频 率P. 出厂 时为5 H , r O( 2 0z 也 可 以 自己设定 ,但是不要 超过5 H ) 0 z 时所需 的时间 ,减速时间时 是 指从 P. 出厂时为5 H ) H 所需 的时间。在电机 的运作过程 r 0( 2 0 z 到O z

8o的时候 ,运行时 ,电 可达 (o 】 机 到的最高频率是8H ),通过 0z

塑三 一 _

匣 盥 f

堡 堕 L

计 算考 通过适 配 器 (C 0 电缆 线 ) 『 L S -9 ,采用 R - 3 通 讯协 议 ,与 S 22 PC L 相连接 ,利用普通网线将P C L 与变频器 ( 一 4连接 ,通过P C F 5) R L 的 程序控制 ,来改变频器的频率 ,从而实现可编程控制器对 电机 频率改 变的控制 ,以实现 可编程控制器对可操作器件的远程控制。 () 1 变频器 通过 网线与P C ( X一2 4 5 D L F N) . B 通信板的连线 如 8 如图1 。

速 ,达到远程 自动控制进行了讨论。

1 控 制系统的硬件设计 本系统硬件连接框图如下 :

掉 电。把参数保存入 变频器 ,然 后上 电,再改n 0 1参数 ,然后再上 电 保存参数 。注意之二 :不要改 变频器 的其它参数 , 易出错 ,更不能 容 设 定变频器 内最小即下限频率 ,使变频率不容易受 电 控制。 脑

基于PLC的三相异步电机变频调速系统的设计

高等教育自学考试本科毕业论文基于PLC的三相异步电机变频调速系统的设计考生姓名:彭中建准考证号: 011811306047 专业层次:本科院(系):机械与动力工程学院指导教师:唐晓庆职称:讲师重庆科技学院二O一三年七月十五日高等教育自学考试本科毕业论文基于PLC的三相异步电机变频调速系统的设计考生姓名:彭中建准考证号: 011811306047专业层次:本科指导教师:***院(系):机械与动力工程学院重庆科技学院二O一三年七月十五日摘要随着科技的进步,电机的运用已经深入到各行各业的各个领域。

而现今也是一个资源高度消耗造成能源匮乏的时代,在这个时候考虑如何让其在高可靠性的同时又有效的节约能源耗费提高自身的效率,这不仅可以使企业的生产成本降低,而且对于社会的可持续发展有着重要的意义。

本文所讨论的是利用PLC控制的三相异步电机变频调速的基本原理与实现方法。

三相异步电机一般的调速方法有:降压调速,转子回路串电阻调速,变极调速,串极调速,变频调速等。

但是这些调速方法都有着各自的缺点,降压调速的调速范围很小,没有多大的实用价值;转子回路串电阻调速不利于空载或轻载调速,效率低,经济性差;变极调速调速的平滑性差;串极调速的控制设备复杂,成本高,控制困难。

所以调速性能至少需从两方面考虑。

第一,应从节能和提高效率的角度考虑,应将损耗在转子附加电阻上的能量吸收,转化成别的有用的能量或反馈到电网,以提高传动系统的效率。

第二,应从高性能调速要求考虑,应用控制理论,将其组成闭环调速控制系统,满足调速精度、动态响应等各项指标的要求。

综上所述,利用PLC控制的变频调速系统,是使三相异步电动机实现高性能高效率调速的有效办法。

通过改变定子绕组的供电频率f来实现,当转差率s一定时,电动机的转速n基本上正比于f。

很明显,只要有输出频率可以平滑调节的变频电源,就能平滑的调节异步电动机的转速。

关键词:变频调速,PLC,异步电机The three-phase asynchronous motor variable frequency speed regulation system based on PLC designAbstractHuman being is seriously threatened by exhausting mineral fuel, such as coal and fossil oil. As a kind of new type of energy sources, solar energy has the advantages of unlimited reserves, existing everywhere,using clean and economical .But it also has disadvantages ,such as low density,intermission,change of space distributing and so on. These make that the current series of solar energy equipment for the utilization of solar energy is not high. In order to keep the energy exchange part to plumb up the solar beam,it must track the movement of solar.In this paper, the solar tracking system of the mechanical part and control system part are designed.Mechanical structure mainly includes the main spindle, stepping motors, gears and gear ring, and so on. When the sun's rays has a deviation, small gear are rotated by stepper motor according to the control signal from MCU. And the large gear and main spindle is rotated by small gear in order to track to achieve the level direction.At the same time, another small gear is rotated by another stepper motor according to the control signal.And the large gear and the solar panels are rotated by the small gear in order to track to achieve the vertical direction. Solar is tracked by the two stepper motors together.Control system mainly includes the sensors part, stepper motor, MCU system and the corresponding external circuit, and so on. Photoelectric detection system is used to track solar. Sensors use photosensitive resistance. The two same photosensitive resistances were placed in east and west direction of the bottom edge .When the two photosensitive resistances received different light at the same time, the signal from comparison circuit is sent to MCU in order to rotate stepping motors.Keywords: Frequency control, PLC, asynchronous motor目录中文摘要 (I)英文摘要 ........................................................................................... 错误!未定义书签。

基于罗克韦尔PLC的电机控制

摘要电动机作为机械运动中的驱动设备,一直起着非常重要的作用。

将电机进行网络化控制是满足远程控制系统的客观需求,也是发展趋势。

本次设计借助西南石油大学-罗克韦尔自动化油气自动化示范中心的罗克韦尔三层网络平台,设计完成了基于罗克韦尔PLC的电机控制。

本文首先对系统进行设计和构建。

在熟悉各器件原理和构造的基础上,选择合适的器件,搭建了以ControlLogix系统为中心,以ControlNet为纽带,以ControlLogix5561 PLC为控制器,以三相异步电动机的转速为控制对象,以PowerFlex40变频器为执行机构,以测速发电机为检测机构,通过EtherNet上的PC机进行控制的系统。

系统设备间网络通讯的实现。

为利用网络实现控制数据的传输与交换,通过RSLinx软件建立通讯通道,RSNetworx软件对ControlNet进行组态和配置,RSLogix5000对控制器进行逻辑编程,RSView32对上位机的人机监控进行设计,实现了不同网络上各设备间的相互通讯。

系统数学模型的建立和控制算法的实现。

在对电机变频调速系统进行机理分析的基础上,得到电机变频调速控制系统的网络模型。

通过MATLAB的Simulink工具将仿真结果与实际结果进行比较,证明了所得模型的有效性;为实现对电机转速的精确控制,在系统中加入PID控制算法,借助MATLAB的Simulink工具选择合适的参数,达到了良好的控制效果。

并对制算法的效果进行了动态性能和稳态性能的比较分析。

本文成功实现了电机转速的网络控制。

此系统开放灵活,易于扩展和改造,可以将其广泛应用到实际工业场合,具有很好的应用价值。

关键词:可编程控制器PowerFlex40变频器ControlLogix系统异步电动机测速发电机PID西南石油大学本科毕业设计(论文)ABSTRACTAs mechanical drive equipment, motor has been playing a very important roal.Currently,the motor control is AC,networked and intelligent.The purpose of motor control with network is to meet the objective needs of remote control systems.the research depends on the three-layer network platforms of Southwest Petroleum University-Rockwell Automation Oil & Gas Automation Center of Excellence in Southwest Petroleum University. The motor control system based on Rockwell PLC is completed.First,system design and construction.After choosing suitable device,familiar with it,the motor control system is constructed in which ControlLogix is as center,ControlNet is as link,ControlLogix 5561 PLC is as controller,the three-phase asynchronous motor speed is as control object,PowerFler 40 transducer is as implement unit,tachogenerator is as sensor unit and the PC on EtherNet is as remote humen-machine interface monitor.The relation of inter-network communications between equipments.For the control dada transmission and exchange through network, RSLinx software is used for communications channel establish, RSNetworx software is used ControlNet configuration and deployment,RSLogix5000 software is used for controller logic program,RSView32 is used for human-machine interface design. Then, each equipment can communicate with each other between different networks.The design of system mathematical model and the achievement of control algorithm. Based on the analysis if the transducer motor’s speed-frequency principle, the motor speed control network model is concluded. Comparing the simulation results with the actual results, validity of the model is proved in the paper.For achiving the precision of the motor speed control, PID control is adopted. Under the help of MATLAB Simulink tool, suitable parameters are chosen and the good control performance is achieved, PID control algorithms also has been analyzed on the dynamic and steady performance.The motor control system is realized successfully in the paper.It is flexible and easy to be expanded and transformed,which can be widely applied to actural industrial occasions to solve many problems.It is good Valuable.Keywords: PLC, PowerFler 40 transducer , ControlLogix system, asynchronous motor, tachogenerator, PID control目录1绪论 (1)1.1课题研究概述 (1)1.2电机控制的发展趋势 (2)1.3罗克韦尔网络化结构在电机控制系统中的应用 (2)1.4 PLC技术 (3)1.5本文的主要内容 (4)2网络结构和ControlLogix系统 (5)2.1 NetLinx三层网络架构 (6)2.1.1通用工业协议CIP (7)2.1.2工业以太网EtherNet/IP (8)2.1.3控制网ControlNet (8)2.1.4设备网DeviceNet (9)2.2 Controllogix系统 (10)2.3本章小结 (11)3 交流调速和变频器 (12)3.1交流调速 (12)3.2变频器调速原理 (13)3.2.1变频器的主电路 (13)3.2.2变频调速原理与优势 (13)3.3 PowerFlex40变频器 (14)3.4本章小结 (14)4 系统设计和实现 (15)4.1方案选择 (15)4.1.1控制层次选择 (15)4.1.2控制算法比较 (16)4.1.3检测元件选取 (18)4.1.4系统总体方案设计 (18)4.2硬件设计 (19)4.2.1变频器设置 (20)4.2.2变频器和控制器连接 (20)4.2.3变频器和电机的连接 (21)4.2.4控制器与电机的连接 (21)4.3 软件设计 (21)4.3.1设定通信驱动 (21)4.3.2梯形图程序的编写和I/O 组态 (22)4.3.3控制网的规划 (25)4.3.4 OPC服务器的建立 (26)西南石油大学本科毕业设计(论文)4.3.5监控界面的编辑 (27)4.4运行效果 (30)4.5本章小结 (31)5系统参数设定与仿真 (32)5.1系统建模 (32)5.2 PID参数整定 (34)5.2.1 PID控制 (34)5.2.2 PID参数对控制质量的影响 (36)5.2.3变频器PID参数整定 (37)5.2.4控制器PID参数整定 (41)5.3本章小结 (42)6系统调试 (43)6.1参数调试 (43)6.2硬件连接中遇到的问题及解决方案 (44)6.3本章小结 (46)7 总结和展望 (47)7.1总结 (47)7.2展望 (47)参考文献 (49)致谢 (50)附录一 (51)附录二 (55)基于罗克韦尔PLC的电机控制1绪论电气传动技术以运动机械的驱动装置——电动机为控制对象,以电力电子功率变换装置为执行机构,以微电子装置为核心,在自动控制理论的指导下完成电气传动自动控制系统,控制电动机的转矩和转速,将电能转换成机械能,实现工作机械的旋转运动或往复运动。

任务一 三相异步电动机变频调速正反转运行的PLC控制

项目四 任务一 三相异步电动机变频调速正反向运行的PLC控制

✓ 模拟量输入A/D的应用举例 有一台压力传感器测量范围是0~40000N,将其连接至输出范围为0~

10V的电压变送器,并将电压变送器的输出端连接到FX5U32MR/ES内置模拟 量输入端子,要求实时显示压力数值,试编辑梯形图程序。

打开GX Works3编程软件,按图4-2、4-3所示的方法设置模拟量输入的参 数。由于FX5UPLC内置模拟量输入是将A/D转换值存于特殊寄存器SD6020中 ,数字量的范围0~4000,这个数值对应的力是0~40000N,据此编辑梯形 图如图4-4所示。

11

项目四 任务一 三相异步电动机变频调速正反向运行的PLC控制

✓ 内置模拟量输出规格

表4-3 FX5UCPU内置模拟量输出规格(续)

项目

规格

转换速度

30μs(数据的更新为每个运算周期)

绝缘方式

与CPU模块内部不绝缘

输入输出占用点数

0点(与CPU模块最大输入输出点数无关)

① 0V 输出附近存在死区区域,模拟量输出值相对于数字输入值存在部分 未反映的区域。

-32768~+32767

默认

禁止 0 0

禁用 0 0 0

CLEAR

0

15

项目四 任务一 三相异步电动机变频调速正反向运行的PLC控制

在图4-6“模块参 数 模拟输出”设置 窗口,单击该窗口左 侧“应用设置”选项 ,即可选择对输出通 道进行应用设置,设 置界面如图4-7所示 ,参数设置完成后, 单击“应用”按钮。 这一步很重要,否则 ,参数设置无效。

图4-4 模拟量输入A/D的应用梯形图

10

项目四 任务一 三相异步电动机变频调速正反向运行的PLC控制

基于西门子S7-200PLC的三相异步电动机调速实验系统设计

滁州职业技术学院学报 允韵哉砸晕粤蕴 韵云 悦匀哉在匀韵哉 灾韵悦粤栽陨韵晕粤蕴 驭 栽耘悦匀晕陨悦粤蕴 悦韵蕴蕴耘郧耘

Sep.2018 灾燥造援1苑 晕燥援3

基于西门子 S7-200PLC 的三相异步电动机 调速实验系统设计

郭志冬

(三门峡职业技术学院,河南 三门峡 472000)

数字量输出,10 点数字量输出;2 路模拟量输入,1 路模拟量输出。触摸屏采用西门子 Smart 700IE,提 供了人机界面的标准功能,经济实用,具备高性价 比;和 S7-200 西门子 PLC 组成完美的小型自动化 解决方案。变频器采用西门子 V20 变频器,变频器 具有调试过程快捷、易于操作、稳定可靠以及经济 高效的特点,内置常见的连接宏与应用宏,简化操 作,开箱即用[4]。

是一门地位非常重要的专业核心课程。这门课程主

要培养学生在工业自动化控制系统中分析问题和

解决问题的能力,课程的特点是突出应用性和实践

性。课程教学多采用实践教学和理论教学一体化的

教学模式,实践教学过程中要利用计算机和实训装

置或实验系统进行学习。其中,电机的调试控制及

其实验系统是 PLC 应用中最具实用价值和应用意

·80·

滁州职业技术学院学报 圆园18 年第 3 期

备中[3]。本文中采用的编码器型号为 LPD3806-400BM-

G5-24C,为增量型编码器,轴转一周输出 400 脉冲,

AB 两相输出,使用时通过联轴器和电机轴相连,与

电机同步旋转,输出脉冲信号和 PLC 的输入端连

接,通过 PLC 内部的高速计数器对脉冲数进行计

渊二冤编码器的测速原理 光电编码器是一种将机械几何位移量转换成数 字量或脉冲信号的光电转换传感器,根据其刻度方 法和输出形式可分为增量型和绝对型两种。这是目 前应用最多的传感器,广泛应用于数控机床、私服系 统、机器人、雷达等需要检测角度和转速的装置和设

基于PLC控制的三相异步电动机调速系统

基于PLC控制的三相异步电动机调速系统作者:康婧来源:《硅谷》2009年第16期[摘要]着重阐述由三菱公司生产的PLC、变频器和触摸屏组成的三相异步电动机调速系统的工作原理及实现方法。

此调速系统依靠PLC、变频器和触摸屏三者之间的通讯实现资料共享,从而达到实时控制的目的,同时具有较高的工作可靠性,速度实时调节的灵活性,操作的简易性,维护的方便性等特性。

[关键词]PLC控制技术变频器触摸屏中图分类号:TM3文献标识码:A文章编号:1671-7597(2009)0820018-01一、前言随着计算机技术、电子技术的不断进步,PLC(可编程逻辑控制器)技术、变频(变频器)调速技术的发展极为迅速,已渗透到各个领域。

以它们为主导的现代生产技术正以史无前例的速度迅猛发展。

加上可视化的人机接口的发展,使对自动化生产过程的实时控制和实时监视成为了可能,本文以利用PLC、变频器与触摸屏等现代化控制器来实现传统的三相异步电动机速度控制为例,具体介绍PLC、变频器和触摸屏在此系统中的实际作用、工作方式及三者之间的通讯方法。

二、系统的工作原理该系统硬件的连接方式主要通过三菱FR-700变频器实现对三相异步电动机的速度调节,然后通过PLC与变频器的通讯实现数据共享,用户可以通过编制PLC程序,实现变频器参数的实时修改从而达到改变电动机速度的目的,参数修改的方式可以是外在设置的按钮组件,也可以通过触摸屏的触摸键对变频器的参数进行设定,同时触摸屏可以实时反映电动机的工作参数,如输出电压、输出功率等,从而可以满足集中控制的需求。

三、触摸屏设置与控制画面制作(一)触摸屏的通讯连接F940GTO触摸屏有两个通讯接口,分别是RS232和RS422接口,在此系统中,这RS232接口与计算机RS232接口连接,RS422接口与PLC的RS485接口连接。

(二)PLC程序设计1.正转程序介绍以上为正转指令部分,通过D11、D12对所通信的变频器站号进行设定,这里设定H30、H31表设定的站号为1号,此处设定必须与变频器自身设定一致,否则不能实现通信。

基于plc三相异步电机调速系统实现正反转

基础课程设计(论文)基于PLC的三相异步电机调速系统学生姓名:指导教师:学生学号:专业:电气工程及其自动化信息技术学院电气工程系2011年12月24摘要 摘要信息技术学院电气工程系2011年11月16本论文设计了基于PLC 的可逆变三相异步电机调速系统,实现三相异步电动机的正反转控制。

与传统的继电器控制相比,具有控制速度快、可靠性高、灵活性强等优点。

三相异步电动机的应用广泛,具有机构简单,效率高,控制方便,运行可靠的优点。

本文研究的这个系统的控制是采用PLC 的编程语言----梯形图,梯形语言是在可编程控制器中的应用最广的语言,因为它在继电器的基础上加进了许多功能,使用灵活的指令,使逻辑关系清晰直观,编程容易,可读性强,所实现的功能也大大超过传统的继电器控制电路。

它采用可编程序的存储器,用来在内部存储执行逻辑运算,顺序控制,定时,计数等操作的指令,并采用数字式,模拟式的输入和输出,控制各种的机械或生产过程。

关键词:PLC 三相异步电动机 可编程控制 梯形目录目录摘要 (I)1 绪论 (3)1.1 系统功能设计分析 (4)1.2 系统设计总体思路 (4)2 PLC和变频器型号的选择 (5)2.1 PLC的型号的选择 (5)2.2 变频器的选择和参数设置 (6)2.2.1变频器的选择 (6)2.2.2 变频器调速原理 (7)2.2.3变频器的工作原理 (7)2.2.4变频器的快速设置 (7)3可逆电路设计 (9)3.1可逆控制电路的工作原理 (9)3.1.1双重联锁的正反转控制电路 (9)3.1.2接触器连锁的正反转控制电路 (9)3.1.3按钮连锁的正反转控制电路 (11)3.1.4按钮、接触器双重联锁的正反转控制电路 (12)4硬件设计以及PLC编程 (12)4.1开环控制设计及PLC编程 (12)4.1.1 硬件设计 (12)4.1.2 PLC软件编程 (13)4.2 闭环控制设计 (17)4.2.1 硬件和速度反馈设计 (17)4.2.2闭环的程序设计以及源程序 (18)结论 (24)参考文献 (25)1 绪论调速系统快速性、稳定性、动态性能好是工业自动化生产中基本要求。

基于PLC的三相异步电动机正反转控制

学 生 姓 名: 赵学通专 业 班 级: 电气自动化三班指 导 教 师:完成日期: 2013/3目 录摘要................................................................................................绪论................................................................................................1.PLC的基本介绍.. (1)1.1 PLC的产生 (1)1.2 PLC的定义 (1)1.3 PLC的特点 (1)1.3.1可靠性高,抗干扰能力强 (1)1.3.2编程简单,操作方便 (2)1.3.3系统的设计、安装、调试工作量少 (2)1.3.4维修工作量小,维修方便 (2)1.3.5体积小,能耗低 (2)1.4 PLC的系统构成与工作原理 (2)1.4.1编程控制器的基本组成 (2)1.4.2编程控制器基本工作原理 (3)2.三相异步电动机的介绍 (4)2.1 异步电动机的发展现状 (4)2.2 三相异步电动机的结构 (4)2.3 三相异步电动机的原理 (5)3.三相异步电动机控制设计 (6)3.1 三相异步电动机正反转控制电路设计 (6)3.2 用继电器电路移植法改造电动机的正反转电路为PLC控制 (7)3.3 三相异步电动机正反转PLC控制的梯形图、指令表 (8)4.结论 (9)参考文献 (10)摘要现代社会要求制造业要对市场做出迅速反应,及时生产品种多、规格多、低成本、高质量的产品,为了满足这一要求,要求设备和自动化生产线的控制系统精度要高且灵活可靠。

可编程控制器(Programmable Logic Controller, PLC)的出现顺应了这一要求,PLC它是以微处理器为基础的通用工业控制装置。

PLC改造三相异步电动机可逆运转控制任务书公开课

P1C应用技术

项

目

任

务

书

注意事项

一、本任务依据《P1C应用技术》国家标准命制

二、请根据项目要求,完成任务内容

三、请服从考评人员指挥,保证项目安全顺利进行

项目任务:

用P1C改造以下三相异步电动机的可逆运转控制电路,并且进行接线与调试。

系统控制要求如下:

1、起停控制按下正向起动按钮SB1电动机正向运转;按下停止按钮SB3,电动机正向运转停止;按下反向起动按钮SB2,电动机反向运转;按下停止按钮SB3,电动机反向运转停止。

2、保护措施系统具有必要的短路保护和过载保护。

评分记录表

核分人:

评分人:年月日。

PLC应用技术 第3版 项目三 三相异步电动机可逆运转控制

学习目标 学习任务 环境设备 背景知识 操作指导 质量评价 拓展提高

项目任务

任务流程图

项目三 三相异步电动机可逆运转控制

本项目的任务是安装与调试PLC控制的三相异步电动机可逆运 转系统。系统控制要求如下: (1)起停控制 按下正向起动按钮,电动机正向运转;按下反向起 动按钮,电动机反向运转。 按下停止按钮,电动机停止运转。 (2)保护措施 系统具有必要的短路保护和过载保护。

按钮 三相笼型异步电动机

端子板 安装铁板

导轨 走线槽

铜导线

紧固件

编码管 编码笔

型号规格

MF47 FX3U-48MR

DZ47-63 BK100,380/220V

16A RT18-32

2A 6A NR4-63 CJX1-12/22,220V

LA38/203 380V,0.75kW,Y形联结

TB-1512L 600mm×700mm

m m m

m

只 只 只 m

支

备注 双色

学习目标 学习任务 环境设备 背景知识 操作指导 质量评价 拓展提高

项目三 三相异步电动机可逆运转控制

确定输入 I/O点 系统

系统

输出设备 分配 梯形图 电路图

(1)分析控制要求 项目任务要求该系统具有三相异步电动机可逆运转控制 功能,按下正向起动按钮,电动机得电,正向运转;按下反向起动按钮,电 动机得电,反向运转;按下停止按钮(或过载),电动机停止运转。 (2)确定输入设备 根据控制要求分析,系统有4个输入信号:正向起动、 反向起动、停止和过载信号。由此确定,系统的输入设备有三只按钮和一只 热继电器,PLC需用4个输入点分别与它们的常开触头相连。但实际操作时, 为了节省输入点,过载保护也可通过硬件连接实现。本项目将采用这种过载 保护方式。 (3)确定输出设备 系统的输出设备有两只接触器,PLC需用2个输出点分别 驱动正、反转接触器的线圈。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基础课程设计(论文)基于PLC的可逆三相异步电机调速系统学生姓名:指导教师:学生学号:专业:信息技术学院电气工程系年月日摘要本论文设计了基于PLC的可逆变三相异步电机调速系统,实现三相异步电动机的正反转控制。

与传统的继电器控制相比,具有控制速度快、可靠性高、灵活性强等优点。

三相异步电动机的应用广泛,具有机构简单,效率高,控制方便,运行可靠的优点。

本文研究的这个系统的控制是采用PLC的编程语言----梯形图,梯形语言是在可编程控制器中的应用最广的语言,因为它在继电器的基础上加进了许多功能,使用灵活的指令,使逻辑关系清晰直观,编程容易,可读性强,所实现的功能也大大超过传统的继电器控制电路。

它采用可编程序的存储器,用来在内部存储执行逻辑运算,顺序控制,定时,计数等操作的指令,并采用数字式,模拟式的输入和输出,控制各种的机械或生产过程。

关键词:PLC 三相异步电动机可编程控制梯形目录摘要 (I)目录 (II)引言 (1)第一章系统的方案确定 (2)1.1可逆控制电路的工作原理 (2)1.1.1重联锁的正反转控制电路 (2)1.1.2器连锁的正反转控制电路 (2)1.1.3按钮连锁的正反转控制电路 (4)1.1.4按钮、接触器双重联锁的正反转控制电路 (5)1.1.5自动往返行程控制路线 (5)1.2 变频调速系统 (7)1.2.1 三相交流异步电动机的结构和工作原理 (7)1.2.2 变频调速原理 (7)1.2.3 变频调速的基本控制方式 (8)1.3 系统的控制要求 (8)1.4 方案的确定 (9)1.4.1 电动机的选择 (9)1.4.2 开环控制的选择 (9)1.4.3 变频器的选择 (9)第二章系统的硬件设计 (11)2.1 S7-200 PLC (11)2.2 MicroMaster420变频器 (11)2.3 外部电路设计 (11)2.3.1 变频开环调速 (11)2.3.2 数字量方式多段速控制 (13)2.3.3 PLC、触摸屏及变频器通信控制 (15)第三章系统的软件设计 (17)3.1 编程软件的介绍 (17)3.2 变频调速系统程序设计 (17)第四章 PLC系统的抗干扰设计 (26)4.1 变频器的干扰源 (26)4.2 干扰信号的传播方式 (26)4.3 主要抗干扰措施 (26)4.3.1 电源抗干扰措施 (26)4.3.2 硬件滤波及软件抗干扰措施 (27)4.3.3 接地抗干扰措施 (27)结论 (28)参考文献 (29)引言三相异步电动机的应用非常广泛,具有机构简单,效率高,控制方便,运行可靠,易于维修成本低的有点,几乎涵盖了工农业生产和人类生活的各个领域,在这些应用领域中,三相异步电动机运行的环境不同,所以造成其故障的发生也很频繁,所以要正确合理的利用它。

要合理的控制它。

我研究的这个系统的控制是采用PLC的编程语言----梯形图,梯形语言是在可编程控制器中的应用最广的语言,因为它在继电器的基础上加进了许多功能,使用灵活的指令,使逻辑关系清晰直观,编程容易,可读性强,所实现的功能也大大超过传统的继电器控制电路,可编程控制器是一种数字运算操作的电子系统,它是专为在恶劣工业环境下应用而设计,它采用可编程序的存储器,用来在内部存储执行逻辑运算,顺序控制,定时,计数和算术等操作的指令,并采用数字式,模拟式的输入和输出,控制各种的机械或生产过程。

长期以来,PLC始终处于工业自动化控制领域的主战场,为各种各样的自动化设备提供了非常可靠的控制应用,它能够为自动化控制应用提供安全可靠和比较完善的解决方案,适合于当前工业,企业对自动化的需要。

进入20世纪80年代,由于计算机技术和微电子技术的迅猛发展,极大地推动了PLC的发展,使得PLC的功能日益增强,目前,在先进国家中,PLC已成为工业控制的标准设备,应用面几乎覆盖了所有工业,企业。

由于PLC综合了计算机和自动化技术,所以它发展日新月异,大大超过其出现时的技术水平,它不但可以很容易的完成逻辑,顺序,定时,计数,数字运算,数据处理等功能,而且可以通过输入输出接口建立与各类生产机械数字量和模拟量的联系,从而实现生产过程的自动化控制。

特别是超大规模集成电路的迅速发展以及信息,网络时代的到来,扩展了PLC的功能,使它具有很强的联网通讯能力,从而更广泛的运用于众多行业。

第一章 系统的方案确定1.1可逆控制电路的工作原理1.1.1重联锁的正反转控制电路图1-11.1.2器连锁的正反转控制电路接触器连锁的正反转控制电路如图1-1所示。

电路中采用了两个接触器,即正转用的接触器KM1和反转用的接触器KM2,它们分别由正转按钮SB2和反转按钮SB3控制。

从主电路中可以看出,这两个接触器的主触点所接通的电源相序不同,KM1按L1—L2—L3相序接线,KM2则对调了两相的相序,按L3—L2—L1相序接线。

相应地控制电路有两条:一条是由按钮SB2和KM1线圈等组成的正转控制电路;另一条是由按钮SB3和KM2线圈线圈等组成的反转控制电路。

必须指出,接触器KM1和KM2的主触点绝不允许同时闭合,否则将造成两相电源(L1相和L3相)短路事故。

为了保证一个接触器得电动作时,另一个接触器不能得电动作,以避免电源的相间短路,就在正转控制电路中串接了反转接触器KM2的常闭辅助触点,而在反转控制电路中串接了正转接触器KM1的常闭辅助触点。

这样,当KM1得电动作时,串接在反转控制电路中的KM1常闭触点分断,切断了反转控制电路,L2L3L1SB1KM1FR13~M KM1KM2KM2SB2KM1KM2KM1SB3KM2QS FU1FU2FR1保证了KM1主触点闭合时,KM2的主触点不能闭合。

同样,当KM2得电动作时,其KM2的常闭触点分断,切断了正转控制电路,从而可靠地避免了两相电源短路事故的发生。

像上述这种在一个接触器得电动作时,通过其常闭辅助触点使另一个接触器不能得电动作的作用叫联锁(或互锁)。

实现联锁作用的常闭辅助触点称为联锁触点(或互锁触点)。

图1-2 接触器联锁的正反转控制电路工作原理:先合上电源开关QS ,然后进行正、反转控制。

(1)正转控制按下SB2→KM1线圈得电→KM1主触点闭合、KM1自锁触点闭合自锁、KM1联锁触点分断对KM2联锁→电动机M 启动连续正转。

(2)反转控制先按下SB1→KM1线圈失电→KM1主触点分断、KM1自锁触点分断解除自锁、KM1联锁触点恢复闭合解除对KM2联锁→电动机M 失电停转;再按下SB3→KM2线圈得电→KM2主触点闭合、KM2自锁触点闭合自锁、KM2联锁触点分断对KM1联锁→电动机M 启动连续反转。

停止时,按下停止按钮SB1→控制电路失电→KM1(或KM2)主触点分断→电动机M 失电停转。

从以上分析可见,接触器联锁正反转控制电路的优点是工作安全可靠,缺点是操KM1KM2SB13~FR1KM1MKM2SB2FU1QS L2L3L1FU2FR1KM2KM1KM1SB3KM2作不便。

因电动机从正转变为反转时,必须先按下停止按钮后,才能按反转启动按钮,否则由于接触器的联锁作用,不能实现反转。

为克服此电路的不足,可采用按钮联锁或按钮和接触器双重联琐的正反转控制电路1.1.3按钮连锁的正反转控制电路把图1-2中的正转按钮SB2和反转按钮SB3换成两个复合按钮,使复合按钮的常闭触点代替接触器的常闭联锁触点,就构成了按钮联琐的正反转控制线路,如图1-3所示。

这种控制线路的工作原理与接触器的联琐的正反转控制线路的工作原理基本相同,只是当电动机从正转改变为反转时,可直接按下反转按钮SB3即可实现,不必先按下停止按钮SB1图1-3按钮联锁的正反转控制电路当按下反转按钮SB3时,串接在正转控制电路中SB3的常闭触点先分断,使正转接触器KM1线圈失电,KM1的主触点和自锁触点分断,电动机M 失电惯性运转。

SB3的常闭触点分断后,其常开触点才随后闭合,接通反转控制电路,电动机M 便反转。

这样既保证了KM1和KM2的线圈不会同时通电,又可不按停止按钮而直接按反转按钮实现反转。

同样,若使电动机从反转运行变为正转运行时,也只要按下正转按钮SB2即可。

这种电路的优点是操作方便。

缺点是容易产生电源两相短路故障。

如:当正转接触器KM1发生主触点熔焊或被杂物卡住等故障时,即使接触器线圈失电,主触点也分SB1M 3~FR1KM1KM1KM2KM1KM2SB2KM2SB3FU1QS L2L3L1FU2FR1断不开,这时若直接按下反转按钮SB3,KM2得电动作,触点闭合,必然造成电源两相短路故障。

所以此线路欠安全可靠,在实际工作中,经常采用的是按钮、接触器双重联锁的正反转控制电路。

1.1.4按钮、接触器双重联锁的正反转控制电路图1-1所示为按钮、接触器双重联锁的正反转控制电路。

这种电路操作方便,工作安全可靠,因此,在电力拖动中被广泛采用。

工作原理:先合上电源开关QS ,然后进行正、反转控制。

(1) 正转控制按下SB2→SB2常闭触点先分断对KM2联锁(切断反转控制电路),SB2常开触点后闭合→KM1线圈得电→KM1主触点闭合→电动机M 启动连续正转,KM1联锁触点分断对KM2联锁(切断反转控制电路);(2)反转控制按下SB3→SB3常闭触点先分断→KM1线圈失电→KM1主触点分断→电动机M 失电,SB3常开触点后闭合KM2线圈得电→KM2主触点闭合→电动机M 启动连续反转,KM2联锁触点分断对KM1联锁(切断正转控制电路)。

若要停止,按下SB1,整个控制电路失电,主触点分断,电动机M 失电停转。

1.1.5自动往返行程控制路线有些生产机械,要求工作台在一定距离能自动往返运动,以便实现对工件的连续加工,提高生产效率。

这就需要电气控制电路能对电动机实现自动转换正反转控制。

图22-4所示为工作台自动往返运动示意图。

图1-4工作台自动往返运动示意图为了使电动机的正反转控制与工作台的左右运动相配合,在控制线路中设置了两个位置开关SQ1,SQ2,并把它们安装在工作台需限位的地方。

SQ2挡铁1向左工作台SQ1向左挡铁2图1-5工作台自动往返行程控制电路图其中SQ1,SQ2被用来自动换接电动机正反转控制电路,实现工作台的自动往返行程控制;在工作台的T 形槽中装有两块挡铁,挡铁1只能和SQ2相碰撞,挡铁2只能只能和SQ1相碰撞。

当工作台运动到所限位置时,挡铁碰撞位置开关,使其触点动作,自动换接电动机正反转控制电路,通过机械传动机构使工作台自动往返运动。

工作台行程可通过移动挡铁位置来调节,拉开两块挡铁间的距离行程变短,反之则加长.工作原理:先合上电源开关QS ,其余动作如下:按下SB2→KM1线圈得电→KM1主触点闭合、KM1自锁触点闭合自锁、KM1联锁触点分断对KM2联锁→电动机M 正转→工作台左移→至限定位置挡铁1碰SQ2→SQ2—2先分断、SQ2—1后闭合→KM1线圈失电、KM1主触点分断、KM1联锁触点恢复闭合→KM1自锁触点分断解除自锁→电动机停止正转,工作台停止左移→KM2线圈得电→KM2自锁触点闭合自锁、KM2主触点闭合、KM2联锁触点分断对KM1联锁→电动机M 反转→工作台右移→(SQ2触点复位)→至限定位置挡铁2碰SQ1→SQ1—2先分断、SQ1—1后闭合→KM2线圈失电、KM2主触点分断、KM2联锁触点恢复闭合→KM2自锁触点分断解除自锁→工作台停止右移→KM1线圈得电→KM1自锁触点闭合自锁、KM1主触点闭合、KM1联锁触点分断对KM2联锁→电动机M 又正转→工作台又左移→(SQ2触点复位)→…,以后重复上述过程,工作台就在限定的行程内自动往返运动。