工艺表格

生产车间工艺流程表格

生产车间工艺流程表格英文回答:In the production workshop, the process flow is crucial for ensuring smooth and efficient operations. It outlines the sequence of steps involved in manufacturing a product, from raw materials to the finished product. Let me walk you through the process flow in our production workshop.Firstly, the raw materials are received and inspected for quality. This step is essential to ensure that only the best materials are used in the production process. For example, in our workshop, we receive steel sheets for manufacturing metal components. The sheets are checked for any defects or damages before they are moved to the next step.Next, the raw materials are prepared for production. This may involve cutting, shaping, or forming the materials to the required specifications. For instance, in the caseof the steel sheets, they are cut into smaller pieces using laser cutting machines. This step requires precision and accuracy to ensure the components are made to the correct size and shape.After the materials are prepared, they are moved to the assembly line for the actual production process. This is where the components are assembled together to create the final product. Each worker on the assembly line has a specific task or role to perform. For example, one worker may be responsible for attaching the metal components together using welding techniques, while another worker may be in charge of quality control, inspecting the finished product for any defects.Once the product is assembled, it undergoes a series of tests and inspections to ensure its quality and functionality. This may include performance tests, durability tests, and safety tests. For instance, if we are manufacturing electronic devices, we would test each unit to ensure that it functions properly and meets the required standards.Finally, the finished products are packaged andprepared for shipment. This involves carefully packagingthe products to protect them during transportation. For example, if we are shipping fragile items, we would use bubble wrap or foam padding to prevent any damage during transit.中文回答:在生产车间中,工艺流程对于确保生产的顺利和高效至关重要。

生产车间工艺流程表格

生产车间工艺流程表格英文回答:1. Process Flow Diagram.A process flow diagram is a graphical representation of the steps involved in a process. It shows the flow of materials, information, and people through the process, and the relationships between the steps.2. Benefits of Using a Process Flow Diagram.Improved understanding of the process.Increased efficiency and productivity.Reduced errors and defects.Improved communication and collaboration.Greater control over the process.3. How to Create a Process Flow Diagram.1. Define the process to be mapped.2. Identify the steps in the process.3. Draw a flowchart or diagram that shows the steps in the process and the relationships between them.4. Use symbols to represent different types of steps, such as decision points, activities, and inputs/outputs.5. Label the steps and symbols with clear and concise text.4. Types of Process Flow Diagrams.Cross-functional flowcharts show the flow of materials, information, and people across different departments or functions.Swim lane diagrams divide the flowchart into lanes, each of which represents a different department or function.Value stream maps focus on the flow of value-added activities through the process.Spaghetti diagrams show the actual physical flow of materials or people through the process.5. Process Flow Analysis.Process flow analysis is the systematic examination ofa process flow diagram to identify areas for improvement. The goal of process flow analysis is to improve the efficiency and effectiveness of the process.6. Steps in Process Flow Analysis.1. Gather data about the process, such as cycle time, throughput, and defects.2. Identify bottlenecks and areas of waste.3. Develop and implement solutions to improve the process.7. Examples of Process Flow Analysis in Manufacturing.Reducing cycle time in a production line.Improving product quality.Reducing defects.Increasing productivity.Saving costs.8. Conclusion.Process flow diagrams are a valuable tool for understanding, improving, and controlling processes. By following the steps outlined in this article, you cancreate a process flow diagram that will help you to improve the efficiency and effectiveness of your processes.中文回答:1. 工艺流程表格。

工艺表格模板

产品型号 产品名称 毛坯外形尺寸 车 间 工 设 段 备

零件图号 零件名称 每毛坯件数 每 台 件 数 共 页 第 备 注 工 工 艺 装 备 准终 单件 时 页

设 计(日 期)

校 对(日期)

审 核(日期) 标准化(日期)

会 签(日期)

标记 处数 更改文件号 签

字 日

期 标记 处数 更改文件号 签

字

批准

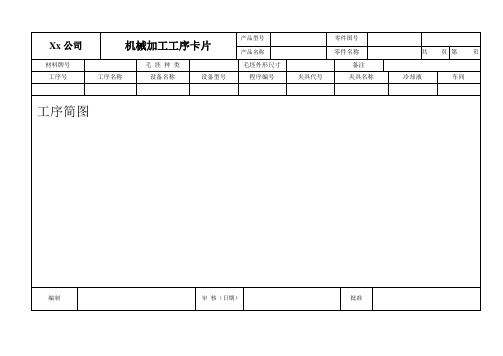

Xx 公司

材料牌号 工序号 工序名称

机械加工工序卡片

毛 坯 种 类 设备名称 设备型号

产品型号 产品名称

零件图号

零件名称 备注 夹具代号 夹具名称

共

页 第

页

毛坯外形尺寸 程序பைடு நூலகம்号

冷却液

车间

工序简图

编制

审 核(日期)

批准

机械加工工艺过程卡片

材 料 牌 号 工 序 号 序 称 工 名 工 序 内 容 毛 坯 种 类

日

期

机械加工工序卡片

产品型号 产品名称

零件图号

零件名称

共

页 第

页

材料牌号 工序号 工序名称

毛 坯 种 类 设备名称 设备型号

毛坯外形尺寸 程序编号 夹具代号

备注 夹具名称 冷却液 车间

工步号

工

步

内

容

刀具号

刀具

量具及检具

主轴转速 r/min

切削速度 m/min

进给量 mm/r

背吃刀量 mm

备注

编制

审 核(日期)

工艺评审表格

SOP 评审表

SOP 评审表/SOP 评审表/SOP 评审表/SOP

SOP 评审表 评审表 评审表 SOP/评审表 SOP/评审表 SOP/评审表 SOP/评审表 SOP/评审表 评审表 评审表

SOP SOP SOP 评审表 SOP/评审表 SOP/评审表 评审表 SOP SOP/评审表 SOP/评审表 SOP/评审表 SOP/评审表 SOP 评审表 评审表

SOP 评审表 评审表

SOP 评审表 评审表

SOP 评审表 评审表 评审表 SOP/评审表 SOP/评审表 SOP/评审表 评审表 评审表 评审表

SOP SOP/评审表

评审表 评审表

备注 C

扭力需要重新定义并验证

必须制作工装 现有工具不能满足需求,必须

重新定义 对结构需要重新修改 作业时困难,部品有干涉,必

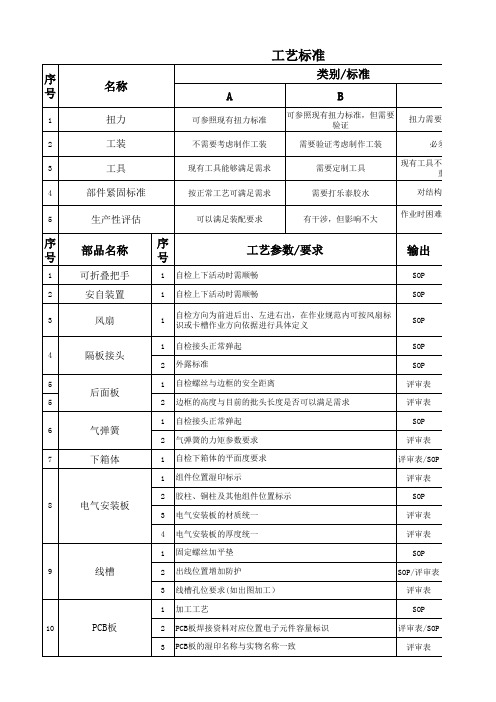

序 号

名称

1

扭力

2

工装

3

工具

4

部件紧固标准

工艺标准

类别/标准

A

B

C

可参照现有扭力标准

可参照现有扭力标准,但需要 验证

扭力需要重新定义并验证

不需要考虑制作工装

需要验证考虑制作工装

必须制作工装

现有工具能够满足需求

需要定制工具

现有工具不能满足需求,必 重新定义

按正常工艺可满足需求

需要打乐泰胶水

对结构需要重新修改

隔板接头

5

后面板

5

6

气弹簧

7

下箱体

8

电气安装板

9

线槽

10

PCB板

1 自检接头正常弹起 2 外露标准 1 自检螺丝与边框的安全距离 2 边框的高度与目前的批头长度是否可以满足需求 1 自检接头正常弹起 2 气弹簧的力矩参数要求 1 自检下箱体的平面度要求 1 组件位置湿印标示 2 胶柱、铜柱及其他组件位置标示 3 电气安装板的材质统一 4 电气安装板的厚度统一 1 固定螺丝加平垫 2 出线位置增加防护 3 线槽孔位要求(如出图加工) 1 加工工艺 2 PCB板焊接资料对应位置电子元件容量标识 3 PCB板的湿印名称与实物名称一致

工艺质量部40张表格

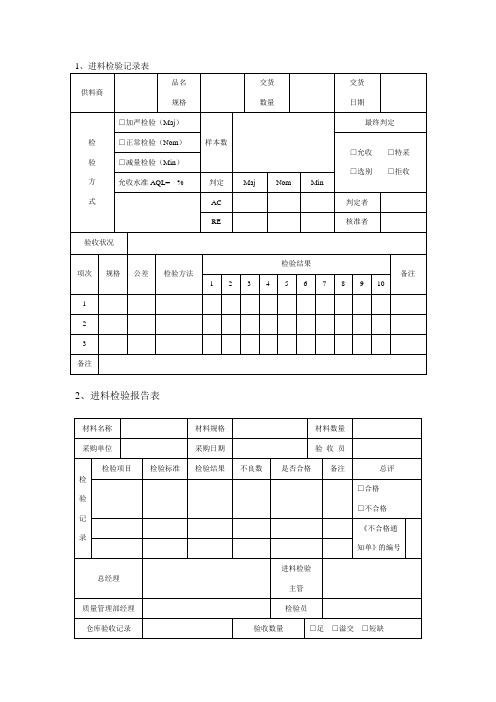

2、进料检验报告表3、进厂零件质量检验表检验主管:检验员:检验日期:年月日4、进厂零件检验报告表5、进厂材料试用检验表6、材料不良改进通知表说明:1.就被判定拒收或特别采用的检验批向供应商发出。

2.供应商应限期回复。

7、进料检验日统计表8、原材料供应商质量检测表供应商名称:编号:9、外协厂商质量检查表填写日期:年月日检验主管:检验人员:10、供应商不合格品记录表年度:月份:编号:11、供应商物料拒收月统计表月份:日期:主管:制表:12、供应商质量评价体系表13、供应商综合评价表编号:填写日期:14、制程检验标准书厂长:主管:制表:说明:1.检验标准作为生产部门及检验部门的品质判定依据。

2.依不同的工序制定。

15、制造流程检验标准表编号:经办人:审核:16、生产过程检验标准表产品名称:部门:页次:17、产品质量检验标准表产品名称:有效日期:18、作业标准书说明:1.本标准书由质量管理部制作,经厂长认可(修订亦同)。

2.作为生产部门各工序作业的依据。

19、操作标准通知单填写日期:编号:制表:审核:批示:20、质量管理标准变动通知单20、生产流程检验记录表21、生产过程记录表批号:规格:工令:用途:编号:经办:审核:22、巡检记录表班别:填写日期:23、制程巡回检验表日期:部门:查验结果:○好△尚可×不良矫正说明:1.制程中对巡回抽检的记录。

2.检验标准范围可定上下限。

3.异常检验情况应追溯到源头及全过程的处理。

4.由相关部门呈阅后交质量管理单位存档。

24、产品质量抽检记录表机器名称:班别:抽查员:主管:25、产品别不良记录表编号:主管:填表者:说明:1.为对制程检验状况的统计报告。

2.不良率=不良数÷加工数×100%。

3.本表由相关权限单位呈阅后,由质量管理部存档。

26、操作者自主管理检查表部门:姓名:日期:说明:1.自主检验的项目以目视及使用量规为原则。

2.检查记录使用符号:√良,△尚可,×差。

焊接工艺评定表格模板

预热温度

保护气体种类

喷嘴直径(mm)

钨极直径(mm)

层次

焊接

方法

填充材料

电源种类

电压

(V)

焊接速度(cm/min)

热输入

(KJ/mm)

正面气体流量(L/min)

背面气体流量

(L/min)

层间温度(℃)

牌号

规格

极性

电流(A)

外观检测记录表

焊接工艺评定编号

检验员

日期

审核人

日期

焊缝正面余高

单面焊根部未焊透

版本:A版

焊接工艺评定

编号:XXXXXXX

编制:

审核:

批准:

XXXXXXX有限公司

1、预焊接工艺规程

2、试件取样位置图

3、焊评试验施焊记录表

4、外观检验表

焊评试验施焊记录表

焊接工艺评定编号

焊工

钢印

检验员

记录者

母材

钢号

规格

批号

证书编号

其它

焊材

牌号

规格

炉批号

烘头型式简图:

焊接设备

焊缝正面余高差

单面焊根部未熔合

焊缝背面余高

单面焊根部凹陷

焊缝背面余高差

焊脚

表面裂纹

焊脚差

表面气孔

弧坑

咬边

夹渣

焊缝正面宽度

焊缝正面宽度差

焊缝背面宽度

焊缝背面宽度差

焊缝棱角度

其他

工艺参数表格

XXX XXX XXX XXX

产品工艺参数表

工序总数

总CT 390s

总人员数 总人工工时 总机器工时

4

330s

165s

编制 XXX

审核 XXX

批准 XXX

页数 版本 编制日期 更新日期

第1页 01

XXXXXX XXXXXX

产品生产流程简易图

原材加热 吸附成型 手工气割 PU发泡

效率 产出/h 班产量

80s 1

1

1 80s 80s 99.5% 85% 38 400

80s

85s 1

1

1 85s 85s 98.0% 85% 35 370

85s

45s 1

0

1 45s 0s 99.5% 85% 68 710

45s

120s 1

0

1 120s 0s 99.5% 85% 25 266

120s

变更履历 NO. 变更项目 变更前 变更后 变更原因 文件编号

1 2 3 4 5

6 7

备注

60s 0

0

1 0s 0s 99.5% 85% 51 533

60s

设备工艺参数设定值

工序NO.

设备名称

01

XXX

02

XXX

03

04

05

编号

01

XXX

02

03

04

05

模具/工装名称

生产设备清单 数量 规格/型号

1 1

尺寸范围 功率

其它技术指标

模具/工装/辅助设备清单 数量 规格/型号 1

尺寸范围

功率

其它技术指标

水切

标准工艺统计表

输变电工程原则工艺应用登记表

(输变电工程原则工艺应用率及应用效果评分表)

工程名称:泉州南安220kV洪梅变电站工程时间: 11 月 28 日

2. 工程竣工预验收时,建设管理单位(部门)组织评价并填写与否应用、应用效果得分率。

3.应用效果得分按100分计,应用效果实得分按照附件11原则工艺应用效果考核评分表进行评分,应采用未采用原则工艺项目,应用效果实得分为0分。

4. 原则工艺应用率=应采用原则工艺数量/实际采用原则工艺数量×100%;应用效果得分率=应用效果实得分合计/(100×应采用原则工艺数量)×100%.。

工艺参数表格

设备工艺参数设定值

原材加热

02 XXX XXX

85s 85s

1

1

1

85s

85s

98.0% 85%

35

370

吸附成型

手工气割

03

45s 45s

1

0

1

45s

0s

99.5% 85%

68

710

PU发泡

04

120s 120s

1

0

1

120s

0s

99.5% 85%

项目名称 客户名称 产品编号 产品名称

XXX XXX XXX XXX 工序总数 总CT 390s 总人员数 4

产品工艺参数表

总人工工时 330s 总机器工时 165s 工艺参数数据 编制 XXX 审核 XXX 批准 XXX

页数 版本 编制日期 更新日期

第1页 01 XXXXXX XXXXXX

产品生产流程简易图

25

266

05

水切

60s 60s

0

0

1

0s

0s

99.5% 85%

51

533

工序NO. 01 02 03 04 05 编号 01 02 03 04 05

设备名称 XXX XXX

生产设备清单 数量 规格/型号 1 1

尺寸范围

功率

其它技术指标

模具/工装名称 XXX

模具/工装/辅助设备清单 数量 规格/型号 1

尺寸范围

功率

其它技术指标

NO. 1 2 3 4 5 6 7

变更项目

变更履历 变更前 变更后 变更原因

工艺文件评审表

工艺文件评审表工艺文件评审表是在制定、更新或审查工艺文件时用于记录和评估相关信息的表格。

下面是一个通用的工艺文件评审表格模板,您可以根据具体情况进行修改和定制:工艺文件评审表项目名称:[项目名称]文档名称:[工艺文件名称]版本号:[版本号]评审日期:[评审日期]评审人:[评审人姓名]一、基本信息1.文件概述:•[简要描述工艺文件的内容和目的]2.适用范围:•[说明工艺文件适用的具体范围和应用场景]二、文件结构和格式1.文件结构:•[评估文件的结构是否合理,是否包含必要的章节和段落]2.文档格式:•[检查文档的格式,包括字体、标头、页码等]三、流程描述1.流程图:•[是否包含清晰的流程图,用于直观展示工艺流程]2.步骤说明:•[评估工艺步骤的描述是否清晰、详细]四、参数和标准1.工艺参数:•[列举工艺中涉及的关键参数]2.质量标准:•[检查是否明确了产品或过程的质量标准]五、安全和环保考虑1.安全措施:•[评估工艺文件中是否包含必要的安全措施]2.环保要求:•[检查是否考虑了环保要求,并明确了相关措施]六、审批和变更记录1.审批记录:•[确认工艺文件是否有明确的审批记录]2.变更记录:•[检查变更记录,确保变更的合理性和追踪性]七、附加文件和参考文献1.附加文件:•[列出与工艺文件相关的其他文件]2.参考文献:•[检查是否引用了必要的标准、规范和文献]八、建议和改进意见1.建议:•[提出对工艺文件的建议和改进意见]这是一个通用的工艺文件评审表格模板,您可以根据具体的工艺文件的性质和要求进行调整和修改。

在填写时,确保评审人能够全面理解工艺文件,并提供有建设性的反馈和建议。

污水处理工艺运行记录表格模板

1.日期:

-输入日期

2.进水水质分析数据:

参数

单位

数据

水温

℃

pH值

溶解氧

mg/L

化学需氧量

mg/L

生化需氧量

mg/L

总悬浮物

mg/L

总磷

mg/L

总氮

mg/L

油脂

mg/L

其他

3.处理工艺运行参数:

参数

单位

数据

反应器进水量

m3/h

A化粪池异常

B沉淀池异常

C厌氧反应器异活性污泥浓度异常

G混反后pH值异常

H混反后水温异常

4.处理效果及排放情况:

参数

单位

数据

出水水质

出水浊度

NTU

出水pH值

出水溶解氧

mg/L

出水化学需氧量

mg/L

出水生化需氧量

mg/L

总排放量(日累计)

m3

5.备注:

-输入备注信息

---

以上是污水处理工艺运行记录表格模板的内容,用于记录污水处理过程中的相关数据和信息。请根据实际情况填写相应的数据,并及时更新记录表格。

加工工艺表格

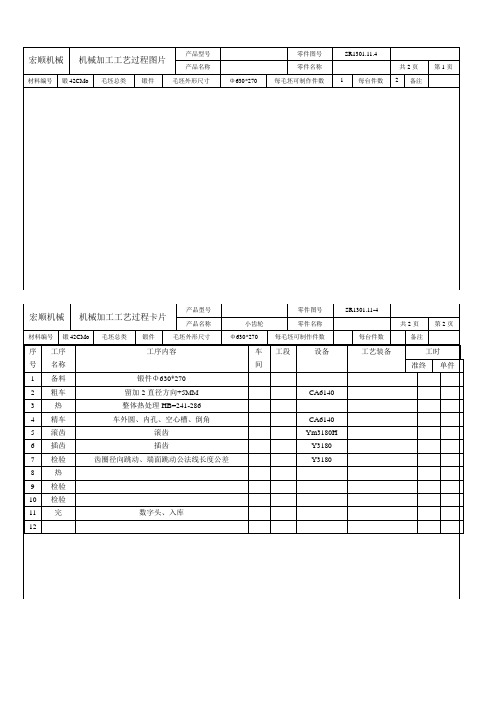

宏顺机械机械加工工艺过程图片产品型号零件图号SR1301.11.4

产品名称零件名称共2页第1页

材料编号锻42CMo 毛坯总类锻件毛坯外形尺寸Φ630*270 每毛坯可制作件数 1 每台件数 2 备注

宏顺机械机械加工工艺过程卡片产品型号零件图号SR1301.11-4

产品名称小齿轮零件名称共2页第2页

材料编号锻42CMo 毛坯总类锻件毛坯外形尺寸Φ630*270 每毛坯可制作件数每台件数备注

序号工序

名称

工序内容车

间

工段设备工艺装备工时

准终单件

1 备料锻件Φ630*270

2 粗车留加2直径方向+5MM CA6140

3 热整体热处理HB=241-286

4 精车车外圆、内孔、空心槽、倒角CA6140

5 滚齿滚齿Ym3180H

6 插齿插齿Y3180

7 检验齿圈径向跳动、端面跳动公法线长度公差Y3180

8 热

9 检验

10 检验

11 完数字头、入库

12。

组装产品工艺流程表格

组装产品工艺流程表格英文回答:Product Assembly Process Flowchart.Step 1: Receiving and Inspection.Receive raw materials and components from suppliers.Inspect materials for quality and quantity.Verify materials against purchase orders.Step 2: Pre-Assembly.Prepare components for assembly by degreasing, cleaning, and drying.Apply adhesives or other bonding agents as necessary.Assemble subassemblies and check for fit and function.Step 3: Final Assembly.Assemble the final product according to the assembly instructions.Use appropriate tools and equipment for precision assembly.Ensure all components are properly aligned and secured.Step 4: Testing and Inspection.Conduct functional testing to verify the product meets specifications.Perform visual inspections for any defects or imperfections.Test for leaks, electrical functionality, and other relevant parameters.Step 5: Packaging and Shipping.Package the finished product securely for protection during transport.Label the package with appropriate shipping information.Prepare the product for shipment to customers.Step 6: Documentation and Traceability.Maintain records of all assembly steps and inspections.Track the movement of materials and components throughout the assembly process.Ensure traceability for quality control and troubleshooting purposes.Step 7: Continuous Improvement.Regularly review the assembly process to identify areas for improvement.Implement process changes to enhance efficiency, reduce errors, and improve product quality.Monitor process metrics and make data-driven decisions for continuous improvement.中文回答:组装产品工艺流程表格。

样品工艺流程表格模板

样品工艺流程表格模板英文回答:Sample Process Flow Chart Template.Introduction:A process flow chart is a visual representation of the steps involved in a particular process. It helps to provide a clear understanding of the sequence of activities and decision points within the process. Here is a template for a sample process flow chart:Title: Sample Process Flow Chart.Step 1: Define the Objective.The first step in any process is to clearly define the objective. This involves understanding the desired outcome and the purpose of the process. For example, let's say weare creating a process flow chart for a product manufacturing process. The objective could be to ensure efficient and error-free production.Step 2: Identify the Activities.Next, we need to identify all the activities involved in the process. These are the individual tasks or steps that need to be completed to achieve the objective. For instance, in our manufacturing process, the activities could include sourcing raw materials, product assembly, quality control, and packaging.Step 3: Determine the Sequence.Once the activities are identified, it is important to determine the sequence in which they need to be performed. This helps to establish a logical flow of the process. For example, in our manufacturing process, the sequence could be sourcing raw materials, product assembly, quality control, and finally packaging.Step 4: Define Decision Points.Decision points are points in the process where a choice or decision needs to be made. These decisions can have different outcomes and may lead to different paths within the process. In our manufacturing process, a decision point could be whether to accept or reject a product based on quality control results.Step 5: Create the Flow Chart.Now it's time to create the actual flow chart using the information gathered in the previous steps. The flow chart should clearly depict the sequence of activities and decision points. It can be created using various software tools or even hand-drawn. The flow chart should be easy to understand and follow.Step 6: Review and Improve.Once the flow chart is created, it is important to review it for accuracy and clarity. This can be done byinvolving stakeholders or subject matter experts who are familiar with the process. Any necessary improvements or modifications can be made at this stage to ensure the flow chart accurately represents the process.Step 7: Communicate and Implement.The final step is to communicate the process flow chart to all relevant stakeholders and implement it in the actual process. This helps to ensure everyone involved understands the process and can follow it effectively. Regular updates and revisions to the flow chart may be necessary as the process evolves.中文回答:样品工艺流程表格模板。