型自由锻造液压机车间工艺设计分析

锻造压力机的液压系统设计与性能分析

锻造压力机的液压系统设计与性能分析液压系统是锻造压力机的核心系统之一,它通过利用液体在传递动力的过程中产生的压力来实现锻造操作。

液压系统的设计与性能对锻造机的正常运行和产品质量有着重要的影响。

在本文中,我们将对锻造压力机的液压系统设计原理和性能进行分析和讨论。

1. 液压系统的工作原理液压系统是由主要液压元件、液压控制元件、液压油和液压传导管路组成的。

在锻造压力机的液压系统中,液压泵将机械能转化为液压能,并将液压油送入液压马达或油缸,从而达到产生锻压力的目的。

液压系统的工作原理是基于帕斯卡定律。

根据该定律,液体在一个封闭的容器中传递压力时,传递的压力大小与液体所涉及的面积成正比。

在液压系统中,利用液压泵施加的压力作用在活塞上,活塞再将压力传递到液压缸中,从而实现锻造操作。

同时,通过调节液压泵的流量和压力,可以控制液压系统的动作速度和力度。

2. 液压系统设计要点在锻造压力机的液压系统设计中,需要考虑以下要点:2.1. 承压件的选材和尺寸设计液压系统中的承压件必须具备足够的强度和刚度,以抵抗系统中产生的高压力和振动。

因此,在液压系统设计中,需要选择适当的材料,并合理安排承压件的尺寸和结构,以保证其可靠性和稳定性。

2.2. 液压元件的选型和布局液压元件(如液压泵、液压马达和液压缸等)的选型和布局对液压系统的性能起着重要的影响。

在选型时,应根据锻造压力机的工作负荷和工作条件,选择适当的液压元件,并合理布置在系统中,以保证其工作稳定和高效。

2.3. 液压控制元件的设计和参数调整液压控制元件(如比例阀、伺服阀和速度控制阀等)的设计和参数调整是液压系统性能优化的关键。

通过合理设计和精确调整,可以实现锻造压力机在不同工况下的高速、高精度和高可靠性的运行。

2.4. 液压油的选择和管理液压油作为液压系统的工作介质,其选择和管理对系统的性能和寿命有着重要的影响。

在液压油的选择上,应考虑其黏度、温度特性和防腐性等要素,并定期对液压油进行检测和更换,以保持系统的正常工作状态。

2MN自由锻造油压机的设计

在冷拔无缝钢管生产过程 中,为 了夹持坯料 ,预 先采用空气锤把被夹持端部分锻压 成长方 体。空气锤 在使用 中噪声较大 ,也不能根据坯料硬度 的不 同调节 压力 ,排出的油雾气体对环 境污染严重 。为此 ,大成 液压公司的技术人员 自行设计 了一种 2M 自由锻造油 N 压机 ,该机具有高压力 、高强度 、高精度 的特点 ,采 用全液压控制 ,液压调节压力 ,油缸行程电气保护。 1 设 备结构 及技 术参 数

L V型恒功率变量柱塞泵 、1台功率 7 W 的 Y 1 S 5k 35 - 6

型 电动机 、1 个联轴器及主泵支架 等部件组 成。每 台

主泵 的运行状态 ( 升压 或卸 荷 )通 过 主泵压 力 控制

Байду номын сангаас

阀组进行控制 , 系统工作压力 2 P ,油泵平时处于 5M a

图 1 2MN油 压 机 结 构 示 意 图

21 0 2年 8月

机床与液压

M ACHI NE OOL & HYDRAULI T CS

Au . 0 2 g2 1

Vo . 0 No 1 14 . 6

第4 0卷 第 1 6期

DOI 1 . 9 9 j i n 1 0 : 0 3 6 / .s . 0 1—3 8 . 0 2 1 . 2 s 8 12 1. 60 8

2 1 液 压 泵 站 系统 . 图 2为 2M N油 压 机 液 压 泵 站 系统 原 理 图 ,它 主

要由1 套油箱 、3台主泵装置及 3个主泵 压力控制 阀

块 、旁路冷却过滤循环装置等 4 部分组 成 ,采 用水 个

一

乙二醇作为液压介 质。主泵装置工作方式为两套工

作 、一套备用 ;每 台主泵 装 置主要 由 1台 A V2 0 7- 一 5

现代自由锻造液压机的技术经济性分析——从锻件生产经济性要求看自由锻造液压机的发展趋势

极大地 提高 了大锻 件 的制造 能 力 ,生 产 的技术 含量

高 和 质量 要 求 高 的大 型 锻 件 产 品 已经 替 代 进 口产

锻造 压 机 上 得 到应 用 。 在 中 国军 工 、航 空 、冶 金 、 石化 、船舶 、汽车 、铁 路 等行 业 工厂 的压力 加 工 车 间 ,油 压 机 和 油泵 站 驱 动 装 置 的应 用 也 非 常广 泛 ,

从 19 8 3年 世 界 第 一 台 1 0 26 0t自由锻 造 水 压 机 在美 国建成 以来 ,万 吨级液 压机 就一 直 占据着 大 型高强度 零件锻 造 的核心 装备 地位 ,成 为一 个 国家 工业 实 力的象征 。 中国锻 造 行业 从 15 9 3年 太重 、沈 重相 继 装 备 10 0t 20 0t 压 机 开 始 ,经 过 近 6 0 和 0 水 0年 的 发 展 ,尽管 还有重 量众 多 的各 类锻 锤 ,但水 压 机一 直 是 大型锻 件生产 的主 导设备 。有 统计 数据 显 示 ,中 国现有 自由锻 造 液压 机 2 0台以 上 .其 中 3 1 0多 台 为 近 7年来 增 加 的 2 以上 吨位 级别 的 新 一 代 5MN

自由锻造 液压 机 , 8 ~ 8 0MN 1 5MN级 的超过 1 0台 ,

机结构大都是j梁 四柱式 .技术水平低 、设备精度

差 ,张力 柱 断裂 、横 梁 开裂 的 事故 时有 发 生 ;传 动 形 式 为水 泵一 蓄势 器 传 动 ,无 功功 率 损 耗 大 ,水 资

源 浪 费严 重 :操 纵 方 式 为 接 力 器 控 制 的提 阀 分 配

而且 为数 不少 的大压机 还 在继续 增 加 。除几 台基 于 对 原有 系统 的利用 和 改 造 ,仍 沿用 了水 泵一 蓄势 器

大型自由锻造液压机车间工艺设计分析

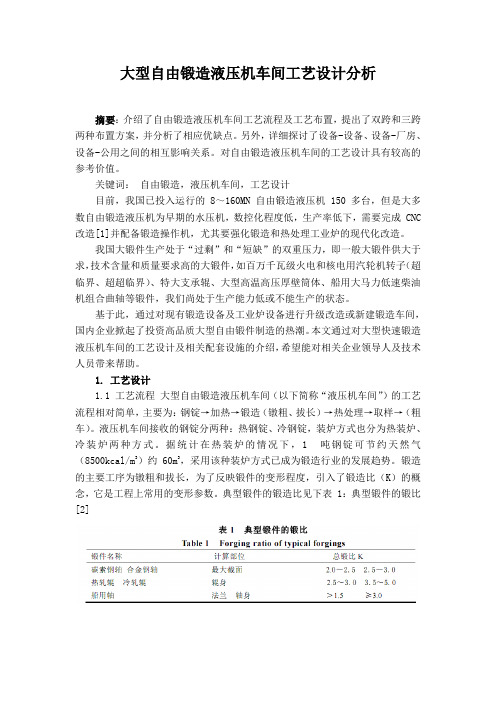

大型自由锻造液压机车间工艺设计分析摘要:介绍了自由锻造液压机车间工艺流程及工艺布置,提出了双跨和三跨两种布置方案,并分析了相应优缺点。

另外,详细探讨了设备-设备、设备-厂房、设备-公用之间的相互影响关系。

对自由锻造液压机车间的工艺设计具有较高的参考价值。

关键词:自由锻造,液压机车间,工艺设计目前,我国已投入运行的 8~160MN 自由锻造液压机 150 多台,但是大多数自由锻造液压机为早期的水压机,数控化程度低,生产率低下,需要完成 CNC 改造[1]并配备锻造操作机,尤其要强化锻造和热处理工业炉的现代化改造。

我国大锻件生产处于“过剩”和“短缺”的双重压力,即一般大锻件供大于求,技术含量和质量要求高的大锻件,如百万千瓦级火电和核电用汽轮机转子(超临界、超超临界)、特大支承辊、大型高温高压厚壁筒体、船用大马力低速柴油机组合曲轴等锻件,我们尚处于生产能力低或不能生产的状态。

基于此,通过对现有锻造设备及工业炉设备进行升级改造或新建锻造车间,国内企业掀起了投资高品质大型自由锻件制造的热潮。

本文通过对大型快速锻造液压机车间的工艺设计及相关配套设施的介绍,希望能对相关企业领导人及技术人员带来帮助。

1. 工艺设计1.1 工艺流程大型自由锻造液压机车间(以下简称“液压机车间”)的工艺流程相对简单,主要为:钢锭→加热→锻造(镦粗、拔长)→热处理→取样→(粗车)。

液压机车间接收的钢锭分两种:热钢锭、冷钢锭,装炉方式也分为热装炉、冷装炉两种方式。

据统计在热装炉的情况下,1 吨钢锭可节约天然气(8500kcal/m3)约60m3,采用该种装炉方式已成为锻造行业的发展趋势。

锻造的主要工序为镦粗和拔长,为了反映锻件的变形程度,引入了锻造比(K)的概念,它是工程上常用的变形参数。

典型锻件的锻造比见下表 1:典型锻件的锻比[2]大锻件形体尺寸大,缺陷多,内应力大,温度分布不均匀,结晶、相变复杂,内部热扩散及氢气扩散困难。

所以,冷却和热处理方式多,周期长、工艺过程复杂[2] 。

液压机的设计与分析

液压机的设计与分析液压机的设计与分析随着我国制造业的快速发展,大型精密液压机的需求也随之快速增长,这也对生产设备精度、自动化程度和生产效率提出了更高的技术要求。

本文将从液压机系统的工作原理、液压机运转的设计思路、液压机的整体控制方案设计三方面进行分析,阐述液压控制系统的变频器的设计、液压机工程分析、应用程序开发过程中的关键技术。

关键词:液压机、设计、分析、工程液压系统的工作原理液压机的工作原理是由上、下滑块顶出机构的运动,上滑块机构由主液压缸(即上缸)驱动,顶出机构由辅助液压缸(即下缸)驱动。

液压机上滑块通过四个导柱导向和主缸驱动,实现上滑块机构的驱动,详细驱动如下所示:上缸的快速下行→上缸的慢速下行→上缸的慢速加压→上缸的预卸→上缸的慢速回程→上缸的快速回程→停止。

下缸一般布置在工作台的中间孔内,用来驱动下滑块的顶出机构,详细驱动如下:下缸的向上顶出→下缸的向下退回。

液压机运转的设计思路在使用液压机前必须仔细阅读分析液压机的使用手册。

在滑块的运行过程中,绝对不允许身体的任何部位进入危险区内,尽可能地防止人身伤害事故的发生。

液压机使用的电器元件都是有使用寿命的,如果达到了使用寿命,就必须更换元件,以此来确保作业的安全。

非技术人员绝对不允许打开控制箱,以防止发生危险事故。

在对电气箱箱门进行开启时,首先要把箱门上的电源开关关掉,并让手柄和延伸杆脱开,然后才可以打开门锁。

滑块的封闭高度彻底调整完成以后,必须把滑块调整开关关掉,这时机床才可以正常地进行冲压。

液压机床操作完成后,必须看管好操作的按钮开关。

液压机的整体控制方案设计一般的液压机主要用于小型机械零件冲压和定形。

生产线把材料送入用液压机冲压成型,并经过输料线输出。

本液压机采用可编程控制器控制。

由凸轮控制器发出液压机运转所需角度。

液压机的结构和功能描述如下:300t的液压机一般使用刚性转键式离合器,这样可以在使用和维修时比较方便。

型号中带A是安全型压力机,都装有紧急制动的装置,可以使滑块快速制动,并且可以配光电侯器。

80MN自由锻造油压机设计

摘要本文介绍了大型自由锻造油压机的发展历程,现状以及发展方向,通过查阅各种参考资料文献,对80MN自由锻造油压机的结构进行了一定的设计,其中对工作缸、上横梁、活动横梁进行了较为详细的结构设计以及强度校核,以图示的方式对导向装置、快换缸等部件进行了视觉上的认知。

80MN自由锻造油压机作为大型自由锻造油压机被世界各国重工业广泛应用。

关键词:80MN自由锻造油压机;工作缸,活动横梁,导向装置ABSTRACTThis paper describes large-scale free forging hydraulic press of the development process, current situation and development direction.By consulting a variety of reference documents, design some 80MN free forging hydraulic machine structure.One of the working cylinder, the beam, beam activities carried out in a more detailed structural design and strength check.A graphical way to understand guiding device, quick-change cylinders, activity beams and other parts by visual.80MN free forging hydraulic press as a large free forging hydraulic press is widely used for heavy industry around the world.Key words:80MN free forging hydraulic press, working cylinder, activities beams, guiding device目录1 绪论-----------------------------------------------------------------------------------------------------------------11.1 自由锻造油压机的概述----------------------------------------------------------------------11.2 80MN自由锻造油压机的基本参数-------------------------------------------------------11.3 80MN自由锻造油压机的发展概论-------------------------------------------------------21.4 80MN自由锻造油压机的特点-------------------------------------------------------------51.5 80MN自由锻造油压机的发展趋势-------------------------------------------------------81.6 80MN自由锻造油压机的工作原理------------------------------------------------------101.7 本章小结-----------------------------------------------------------------------------------------112 80MN自由锻造油压机本体结构设计概况-------------------------------------------------122.1 自由锻造油压机本体结构设计内容及设计原则------------------------------------------122.2 本章小结--------------------------------------------------------------------------------------------123 液压缸部件的设计和计算----------------------------------------------------------------------------133.1 工作主缸设计------------------------------------------------------------------------------------------133.2 本章小结-----------------------------------------------------------------------------------------------194 上横梁和活动横梁的结构设计及校核--------------------------------------------------------204.1 上横梁的结构尺寸设计------------------------------------------------------------------------------204.2 上横梁的结构校核------------------------------------------------------------------------------------214.3 活动横梁的结构尺寸设计--------------------------------------------------------------------------254.4 活动横梁的结构校核---------------------------------------------------------------------------------274.5 本章小结-----------------------------------------------------------------------------------------------295 立柱设计及校核--------------------------------------------------------------------------------------------305.1 立柱直径计算设计------------------------------------------------------------------------------------305.2 拉紧螺栓的强度计算----------------------------------------------------------------------------305.3 本章小结-----------------------------------------------------------------------------------------------316 回程缸的设计及校核------------------------------------------------------------------------------------326.1 回程缸结构尺寸确定---------------------------------------------------------------------------------326.2 回程缸筒壁部分强度校核--------------------------------------------------------------------------326.3 本章小结-----------------------------------------------------------------------------------------------337 结论----------------------------------------------------------------------------------------------------------------34 参考文献------------------------------------------------------------------------------------------------------------35 致谢--------------------------------------------------------------------------------------------------------------------361 绪论随着经济建设的迅速发展,尤其国防工业和重工业发展的需要,大型化甚至超大型自由锻件的市场需求量日益增大,对大型、超大型自由锻造装备的需求十分紧迫[1]。

自由锻造液压机的技术现状及设计分析

自由锻造液压机的技术现状及设计分析谢广玉;李秀珠;胡海燕【摘要】阐述了自由锻造液压机的发展过程和我国锻造压机的技术现状,对自由锻造液压机的几种结构型式和传动方式进行了比较,说明了锻造油压机的技术特点.%The developing process of free forging hydraulic press and technique status in China has been described in the text. Several structural modesand transmission modes of free forging hydraulic press have been compared, and the technical characteristics of forging hydraulic press have been introduced.【期刊名称】《锻压装备与制造技术》【年(卷),期】2013(000)001【总页数】4页(P36-39)【关键词】机械设计;自由锻造液压机;技术现状;综述【作者】谢广玉;李秀珠;胡海燕【作者单位】徐州压力机械有限公司技术中心,江苏徐州221004【正文语种】中文【中图分类】TG315.4+60 引言锻造是热加工领域的基本工艺,大多数金属材料都可以通过锻造来改善其内部质量、工件外形和综合机械性能。

锻造生产能力及锻造工艺水平的高低对一个国家工业、农业、国防及科学技术的发展都有一定的影响。

随着中国经济全球化步伐的不断加快,锻造行业作为中国机械制造工业的基础产业也得到了迅速发展。

国内锻造装备的需求量也急剧增加。

本文就我国锻造压机的现状、传动方式及锻造油压机的研发情况作一个粗略的综合分析。

1 发展过程及技术现状1.1 锻造液压机的发展过程早在1893年,世界上成功研制了第一台120000kN(120MN)锻造水压机,使大钢锭的锻造工艺逐步由使用锻锤过渡到使用锻造水压机。

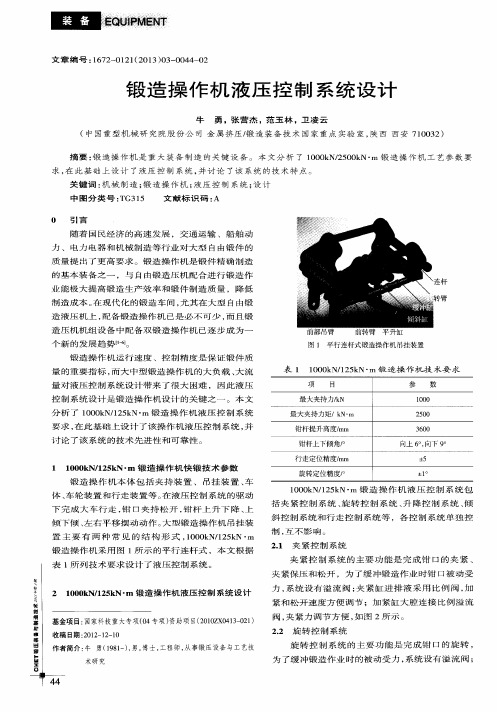

锻造操作机液压控制系统设计

1 0 0 0 k N/ 1 2 5 k N・ 1 1 3 锻 造 操 作 机 液压 控 制 系统 包

括 夹 紧控 制 系统 、 旋 转 控 制 系统 、 升 降控 制 系 统 、 倾

斜 控 制 系 统 和 行 走 控 制 系 统 等 ,各 控 制 系 统 单 独 控 制 , 互不 影 响 。 2 . 1 夹 紧控 制系统

旋 转 马 达 进 液 采 用 比 例阀 , 旋 转 速 度 调 节 方 便 , 如 图 3所 示 。 2 . 3 升 降控制 系统 升 降 控 制 系 统 的 主要 . r 3 j 能 是 完 成 钳 杆 的升 降 , 为 了 缓 冲 锻 造

( 3) 通 过 溢 流 阀

和 蓄 能 器 缓 冲 锻 造 作

项 目 参 数

最 大夹持力/ k N

最 大 夹 持 力 矩/k N・ m

1 0 0 0

2 5 0 0

要求 , 在 此 基 础 上 设 计 了该 操 作 机 液 压 控 制 系 统 , 并

讨 论 了该 系 统 的技 术 先 进 性 和 可 靠 性 。

钳杆提升高度/ m m 钳杆上下倾 角, o 行 走定位精度/ a r m

阀, 夹紧 力调 节方 便 , 如 图 2所 示 。 2 . 2 旋转 控制 系统

) , 男, 博士, 工程师 , 从事锻压设备 与工艺技

旋 转 控 制 系统 的 主要 功 能是 完 成 钳 口的旋 转 , 为 了缓 冲 锻 造 作 业 时 的 被 动 受 力 , 系统设 有溢 流 阀 ;

量 对 液 压 控 制 系 统 设 计 带 来 了很 大 困 难 , 因此 液 压 控 制 系 统 设 计 是 锻 造 操 作 机 设 计 的 关 键 之 一 。 本 文 分析了 l O 0 0 k N / 1 2 5 k N・ m 锻 造 操 作 机 液 压 控 制 系 统 g-1 1 0 0 0 k N/ 1 2 5 k N・ m 锻 造 操 作 机 技 术 要 求

自由锻造液压机的技术现状及设计分析

自由锻造液压机的技术现状及设计分析摘要:锻件是热加工领域的基础技术,是金属材料的主要组成部分材料可锻造,以提高其内部质量,工件形状和综合力学性能。

锻造能力强,锻造工艺水平关系到一个国家工业、农业、国防和科技的发展。

随着中国经济全球化步伐的加快,锻造工业作为中国机械制造业的基础产业迅速发展。

基于此,本文主要对自由锻造液压机的技术现状及设计进行分析探讨。

关键词:自由锻造;液压机;技术现状;设计分析1 前言近些年来,随着我国电力、能源、汽车、航空航天等行业的发展,锻造行业发展迅猛,各类锻件的需求急速增加。

锻造实现机械化和自动化,向世界先进水平靠拢已迫在眉睫,锻造装备的更新换代也势在必行。

2 锻造油压机的研发以45000kN锻造油压机的研发过程为例,对锻造油压机的结构、控制特点进行综合分析。

2.1技术调访及方案确定通过对我国中小型锻造厂锻造工艺的调查,发现国内需求最大的自由锻造液压机主要用于拉拔、镦锻、铰孔、成形等锻造工艺。

操作机器通常是一种简单、独立的控制机器。

另外,根据自由锻压的工艺特点、工作环境以及国内现有锻压企业的技术水平和经济承载力,研制的液压锻压机必须具备以下特点:主机刚性大。

主机的设计应充分考虑其抗卸载能力。

因此,主机结构的强度和刚度均高于普通冲床。

同时,考虑到锻压工作环境的恶劣条件,压力机应具有良好的抗碰撞能力。

工作速度快,提升压力快。

俗话说“趁热打铁”,快速锻造才能有效降低锻造成本。

锻压机操作安全可靠。

特别是大吨位锻造油压机,如果设备故障率高,在加热炉中锻造时间长,造成能源浪费。

充分考虑了液压油的隔爆问题。

锻压机必须充分考虑安全问题,因为油点低,如果不考虑安全问题,一旦火花出现,后果不堪设想。

考虑到中国中小型锻造厂的经济实力。

设备配置要适中,影响设备运行可靠性的关键部件使用世界上最好的品牌产品。

为了优化设备的性价比,其他一些辅助部件尽可能多地在国内制造。

根据上面的锻造液压机的特点,我们做自由锻造液压机的设计方案。

自由锻造液压机的技术现状及设计分析

[ 1 O 】 黄 炎. 局部应力及其应用[ M J . 北京 : 机械工业出版社 , 1 9 8 6 .

p o r t a l f r a me o f p r e s s

Ya n g z h o u 2 2 5 1 7 , J i a n g s u C h i n a )

锻压装备与制造技术 , 2 0 0 9, 4 4 ( 1 ) .

『 9 9 l杨

康, 韩

涛. A N S Y S 在模态分 析 中的应用[ J 1 _ 佳木斯 大学学

报, 2 0 0 5 , ( 1 ) : 8 5 — 8 7 .

[ 7 1 傅志方 , 华宏 星. 模态分析理论与应 用[ M 1 . 上海 : 上海交通大学 出

压 机 的 研 发 情 况 作 一 个 粗 略 的综 合 分 并 先后 研制 成功 了 3 0 0 0 0 k N、

1 发 展过 程及技 术现状 1 . 1 锻 造 液 压 机 的发 展 过 程 早 在 1 8 9 3 年 , 世 界 上 成 功 研 制 了 第 一 台

中图分类 号 : T G3 1 5 . 4 + 6 文献 标识码 : A 1 2 0 0 0 0 k N( 1 2 0 MN) 锻 造 水压 机 , 使 大 钢锭 的 锻造 工 艺 逐 步 由使 用 锻 锤 过 渡 到 使 用 锻 造 水 压 机 。 由 于 军

0

引 言

锻 造 是 热 加 工 领 域 的 基 本 工 艺 ,大 多 数 金 属 材 料 都 可 以 通 过 锻 造 来 改 善 其 内部 质 量 、工 件 外 形 和 综合 机 械性 能。锻造 生产 能力及 锻造工 艺水 平 的高

摘要 : 阐述 了 自由锻 造 液 压 机 的发 展 过 程 和 我 国锻 造 压 机 的 技 术 现 状 , 对 自 由锻 造 液 压 机 的 几 种 结 构 型 式 和 传 动 方 式 进 行 了 比较 , 说 明 了锻 造 油 压 机 的技 术 特 点 。 关键 词 : 机 械设 计 ; 自 由锻 造 液 压 机 ; 技 术现状 ; 综 述

锻造操作机液压系统设计与仿真

锻造操作机液压系统设计与仿真锻造操作机是锻造行业中的重要设备,其液压系统是实现设备动作和控制的关键部分。

本文将介绍锻造操作机液压系统的设计及其仿真分析,以期提高设备的性能和可靠性。

锻造操作机主要用于金属材料的锻造加工,其液压系统具有以下特点:动作精度高,能够实现精确的位移、速度和力控制。

需要承受高温、高压和高冲击负荷,因此要求液压元件具有高性能和长寿命。

系统中涉及多种液压元件和辅助元件的协调工作,因此需要精心设计液压回路和控制策略。

系统原理锻造操作机液压系统主要由液压泵、液压缸、液压阀、管道和辅助元件等组成。

根据设备工艺需求,设计液压系统原理图,确定液压缸数量、连接方式以及液压回路。

元件选型选择高品质的液压元件,如液压泵、液压缸、液压阀等,是保证液压系统性能的关键。

元件的选型还应考虑如下因素:布置方案根据设备结构和空间布局,设计液压系统的布置方案。

在保证系统性能的同时,应考虑如下因素:利用仿真软件对设计的液压系统进行仿真分析,可以评估系统的性能和可靠性。

通过仿真,可以得出如下在不同工况下,液压系统中的压力、流量和功耗等参数变化较小,系统性能稳定。

液压元件的选择和设计能够满足锻造操作机的工艺要求。

在一定范围内,液压系统的响应速度较快,能够适应快速动作的需求。

根据仿真结果,可以进一步优化液压系统设计,如调整液压回路参数、优化元件布置等。

仿真还可以指导设备的调试和优化,提高设备的可靠性和稳定性。

本文介绍了锻造操作机液压系统的设计与仿真分析。

通过合理设计液压系统原理、选择高品质的液压元件以及制定有效的布置方案,能够提高锻造操作机的性能和可靠性。

利用仿真软件对设计的液压系统进行仿真分析,可以评估系统的性能和可靠性,为系统的优化提供指导。

本文的研究成果对锻造操作机液压系统的设计和应用具有一定的参考价值。

随着科技的不断发展,锻造操作机液压系统的设计将面临更多新的挑战。

未来研究方向可以包括:研究新型的液压元件和控制系统,以满足锻造操作机不断提高的性能需求。

一种快速锻造液压机关键零件设计分析

一种快速锻造液压机关键零件设计分析毛春燕【摘要】The structural characteristics of a kind of fast forging hydraulic press have been mainly introduced in the text as well as the establishment of mechanical model of key parts. The simulation has been conducted by use of the large three-D finite element analysis software I-DEAS. As per the analysis of stress and strain fields of beam in different structures, the stress status and its deformation trend of the key parts during forging process have been predicted. The structure of key parts has been optimized via comparison. The geometric size under optimum strength and rigidity has been determined. The material has been distributed properly and made full use.%介绍了一种快速锻造液压机结构特点.建立了关键零件力学模型,并采用大型三维有限元分析软件I-DEAS对其进行模拟.通过对不同结构型式梁的应力、应变场的分析,预测出锻造过程中关键件的应力状态及其变形趋势.经过比较、优化主要零部件的结构,确定其在最佳强度和刚度下的几何尺寸,使材料得到合理分配,充分发挥出所用材料的潜力.【期刊名称】《锻压装备与制造技术》【年(卷),期】2013(048)002【总页数】3页(P36-38)【关键词】机械设计;液压机;快速锻造;力学模型;有限元分析【作者】毛春燕【作者单位】太原重工股份有限公司技术中心,山西太原 030024【正文语种】中文【中图分类】TG315.41 引言随着国内各大钢厂的技术改造,预计钢的产量将上很大一个台阶。

大型自由锻造液压机的技术特点分析

1 . 1 电气技 术

情况下共用一个单独的操作控制 台,这就仅仅需要一个

操作 员进 行 单独操 作 即可 。 电控设 备 的主泵 驱动 一 般情 况 下采 用 1 0 千 伏 的高 压 电机 ,有 时候 同样 采 用 6 千伏 的

高压 电机 。 1 . 2 主机技 术

渐将其工作 目标转向大型 自由锻造液压机 。据相关部门 的统计 ,目前国内已投产的大型 自由锻造液压机有十数 余台,在建造的仍有十数余台,占世界大型 自由锻造液 压机总数的五分之二。本文主要针对大型 自由锻造液压

机 的技 术特 点进行 分析 。

锻 造液 压机 的控制 单元 是相 互独 立 的 。然后操 作机 和 锻 造液 压机 通过 高速 数据 总 线进行 数 据交 互 ,实 时的采 集 相关数 据 ,如 :滑 块位 置 、温度 、锻 造 压力等 ,这就 在

造 液压 机 的认 识提供 了详细 的条 件 。 关键词 :大型 液压机 ; 自由锻造 液压机 ;技术特 点 中图分 类号 :T G 3 1 5 文献标识码 :A

文章编 号 :1 0 0 9 - 2 3 7 4( 2 0 1 4 )0 4 — 0 0 5 4 — 0 2 上 都 是采 用 P L C 进行 控 制 , 具有 相 关 的人 机 交互 界 面 , 这 个人 机 交互 界面 通常 是 由工控 机担 任 ,还有 承 担工 业 现 场 的主控 制 器 的作用 。大 型 自由锻 造 液压机 的操作 机

和 锻 造 液压 机 同样 是 具 备P L C 控 制 单元 ,此 外操 作 机 和

大型 自由锻造液压机作为我 国大型锻件在 自由锻造 过程 中的重要设备,由于我国在大型 自由锻造液压机技 术方面发展较晚,所 以其制约着我国在冶金、化工、电

20MN自由锻液压机结构设计

摘要液压机(又名:油压机)液压机是一种利用液体静压力来加工金属、塑料、橡胶、木材、粉末等制品的机械。

它常用于压制工艺和压制成形工艺,如:锻压、冲压、冷挤、校直、弯曲、翻边、薄板拉深、粉末冶金、压装等等。

液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

本人系统学习了液压系统技术的知识,查阅了一些相关的文献资料,在此基础上,结合本人的设想和设计工作中需要解决的任务,主要进行了以下几项工作:(1)拟定液压机液压液压原理图。

(2)完成液压机油缸的设计。

(3)完成液压机液压站的设计。

(4)对液压系统进行校核设计关键词:液压机,油缸,液压系统AbstractHydraulic machine (also known as: hydraulic machine hydraulic machine) is a static pressure using liquid to the processing of metal, plastic, rubber, wood, powder and other products. It is often used for pressing and pressing forming process, such as: forging, stamping, cold extrusion, straightening, bending, flanging, sheet metal drawing, powder metallurgy, pressing etc.Hydraulic drive system is a part of hydraulic machinery, hydraulic transmission system design to the overall design of the same host at the same time. To design, we must proceed from the actual situation, the organic combination of various transmission forms, give full play to the advantages of hydraulic transmission, and strive to design hydraulic transmission system has the advantages of simple structure, reliable operation, low cost, high efficiency, simple operation, convenient repair.I am learning system of hydraulic system of technical knowledge, access to some of the relevant literature, on this basis, combined with the need to address my ideas and design work, the main work is described as follows:(1) the development of hydraulic press hydraulic principle diagram.(2) completed the design of hydraulic cylinder.(3) to complete the design of hydraulic station.(4) were checked for the design of hydraulic system(5) the completion of the hydraulic press overall three-dimensional modeling design Key words: hydraulic machine, hydraulic cylinder, hydraulic system目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 液压机的概述 (1)1.2液压概况 (2)1.3液压工作原理 (2)1.4 液压系统的设计步骤与设计要求 (3)1.5本论文研究的主要内容 (3)第2章液压机整体方案的拟定 (4)2.1 设计思路 (4)2.2 拟定液压原理图 (6)2.3动作分析 (6)2.4 上横梁结构 (8)2.4.1 结构形式 (8)2.4.2 形状尺寸要求 (9)2.4.3 上横梁与油缸的联接方式 (9)2.5 滑块结构 (9)2.5.1 结构形式 (10)2.5.2 形状尺寸要求 (10)2.6下横梁结构 (11)2.6.1 结构形式 (11)2.6.2 形状尺寸要求 (11)2.7立柱结构 (11)2.7.1 结构形式 (12)2.7.2 形状尺寸要求 (12)2.8 底座结构 (12)第3章液压机液压系统的计算 (14)3.1 设计主要技术参数 (14)3.2 液压缸的设计 (14)3.2.1绘制液压缸速度循环图、负载图 (15)3.2.2 液压缸的效率 (15)3.2.3 液压缸缸径的计算 (15)3.2.4 活塞宽度B的确定 (16)3.2.5 缸体长度的确定 (16)3.2.6 缸筒壁厚的计算 (16)3.2.7 活塞杆强度和液压缸稳定性计算 (17)3.2.8 缸筒壁厚的验算 (19)3.2.9 缸筒的加工要求 (21)3.2.10 法兰设计 (21)3.2.11 (缸筒端部)法兰连接螺栓的强度计算 (22)3.2.12 密封件的选用 (24)第4章液压机液压系统液压元件的选择 (26)4.1油泵的选择 (26)4.1.1 油泵工作压力的确定 (26)4.1.2 油泵流量的确定 (26)4.1.3 油泵电机功率的确定 (27)4.2 液压元件的选择 (27)4.3 油管的选择 (29)第5章验算液压系统性能 (31)5.1 压力损失的验算及泵压力的调整 (31)5.2 液压系统的发热和温升验算 (33)第6章液压站的设计 (35)6.1液压站简介 (35)6.2 油箱设计 (35)6.2.1 油箱有效容积的确定 (35)6.2.2 油箱容积的验算 (36)6.2.3 油箱的结构设计 (37)6.3 液压站的结构设计 (39)6.3.1 液压泵的安装方式 (39)6.3.2 液压泵与电动机的连接 (40)6.4 辅助元件 (41)6.4.1 滤油器 (41)6.4.2 空气滤清器 (42)6.4.3 液位计 (42)6.4.4 液压油 (44)结论 (45)致谢 (46)参考文献 (47)第1章绪论1.1 液压机的概述液压机(又名:油压机)液压机是一种利用液体静压力来加工金属、塑料、橡胶、木材、粉末等制品的机械。

自由锻造工艺分析

自由锻造工艺分析摘要:在当前工业发展的过程中,对各种锻造件使用的数量在不断的增加,对锻造件的加工质量也提出了较高的要求,因此通过成型方法的优化来提升锻造件的质量和成材率。

关键词:自由锻造;工艺分析1、前言在工艺件锻造的过程中需要通过有效的措施来消除原料带来的疏松、夹杂等质量缺陷,不断提升锻造的水平,满足工艺件使用的需要,为工业大型锻造件的生产提供更成熟的工艺。

2、锻造工艺难点分析2.1心部锻实困难。

由于双爪钩结构的特殊性,厚度方向的尺寸较大,并且锻造比必须超过4.5。

使用传统的自由锻造技术直接压平或直角尺不仅符合技术标准,而且很难锻造实心零件。

容易产生粗大的晶粒,在此基础上,提出了使用铸锭嵌入和下料的工艺方案。

2.2截面积之差大,难以减小。

由于钩子横截面的巨大差异,传统的先从夹具台锻造大端然后再锻造小端的传统工艺不仅会损坏材料,而且很难制造。

基于此,建议使用轮胎模锻+自由锻造。

组合工艺计划。

2.3锻造产品的横截面很大,并且在锻造过程中很难确保尺寸。

锻造产品的横截面为800mmx1700mm,并且由于最小阻力定律,使用宽砧压平时,金属的垂直和水平速度会有所不同。

如果仅使用垂直扁平化,则金属的垂直流动快而水平流动慢,这不可避免地在垂直方向上适合锻造尺寸,但水平方向满足工艺要求。

不能。

满足砧宽比的要求往往会导致锻件质量问题,而仅使用水平压扁有助于水平金属流动,并在此基础上纵向提出了一种在横向方向上进行扁平化的锻造方法[1]。

3、钢锭锭身压钳口自由锻造工艺锭体压制钳口的自由锻造过程是用铸锭体材料锻造工作钳口,而锻钢锭则在操纵钳口。

即,将加工所需的铸锭的立管端切入操作钳口。

即,钢锭是锻造的。

锻造后,必须在铸锭体上预先去除必须在铸锭体的立管端去除的剩余材料。

这减少了操作钳口中冒口材料的比例,增加了现有锻造设备的锻造空间,并减少了铸锭体内的坯料。

由于锻造操作的高度和重量,铸锭体的高度低于液压机的净空高度,从而允许顺利进入液压机的锻造空间。

国内首台5000吨自由锻造液压机在沈面世

图 2 A槽 与 进 油 口相 通

平 常 密封 圈受 到腔 内压 力 的作 用 是 处于 向外 拉 伸 的状态 。泵在 工作 过程 中经 常产 生 负压 , 气压 通过 结 大 合面 的间 隙向 内挤压 密封 圈 。而 负压 不稳 定 , 成密 封 造 圈不 断和 沟槽 和 A槽 作 用 , 出现 了啃咬 和拉 断 的现 象 。

密封 圈与 沟槽 作 用 过程 中摩 擦 产 生会发 生渗 漏 。

圈4 加 挡 圈 保 护

4 小 结

改进 后 的齿 轮 泵 在试 验 台上 尽 量模 拟装 载 机上 比 较极 限 的工 况 : 速 2 0 r n 压 力 在 2 MP , 验 温 转 5 0/ , mi 5 a试

一 + 一 + ・+ 一 - + - +

- + - + 一 +

一 + 一 + -+ * + - +

国 内首 台 5 0 0 0吨 自由锻 造 液 压 机在 沈 面世

由沈 阳重 机 重矿机 械设 备制 造有 限公 司 自主研 发 、设计 制 造 的国 内首 台 5 0 t自由锻造 液压 机一 次 00

_ 一

{

-。。。。 。。 。一 。

泵 》S. [] 中华 人 民 共 和 国 国 家 发 展 和 改 革 委 员 会 ,06 1— 20 —O l

实施.

、

l

l

l

l

『1 许 福 玲 , 4 陈尧 明 . 压 与 气 压 传 动 【 . 京 : 液 M】 北 机械 工 业 出 版 社 .

Hv a i sPn uma is& S a sNo9.01 drulc e tc e l/ . 2 0

经 分 析 ,沟槽 内密 封 圈既 受 到负 压下 向内 的压 力

毕业论文-模锻液压机设计

模锻液压机设计摘要本次毕业设计题目是模锻液压机,该液压机主要用于模锻大型铝、镁合金、钛合金以及各种高温合金的模锻件。

模锻液压机的工作原理是根据帕斯卡原理制成的,它利用液体压力来传递能量,以实现各种压力加工工艺要求。

通过PLC完成对液压系统中各类液压阀的控制,实现液压机的启动—空程快速下降—工作加压—回程—顶出缸的顶出—退回整个过程。

现在的工业生产中,毛坯的锻压大多是通过人工操作来实现对毛坯捶打的动作和捶打的次数,可以说工件的每个制作过程都需要人的参与。

因此,通过具有通用性强、适应面广、可靠性高、抗干扰能力强、编程简单等诸多特点的PLC来控制模锻液压机的各类液压阀,来实现对工作横梁的速度、行程、模锻次数等的控制,大大节约了人力,同时也将发生事故的几率进一步降低。

AbstractThe graduation project entitled die forging hydraulic press, the hydraulic machine is mainly used for forging a large aluminum, magnesium alloy, titanium and various high-temperature alloy forging.Model wrought hydraulic works under the PA is made of principle, it used to transfer fluid pressure energy in order to achieve the pressure for processing. PLC through the hydraulic system of the hydraulic valve control, the hydraulic pressure to start-Cheng rapid decline in air pressure---return to the top of the tank, returned to the top of the whole process. The industrial production, rough forging, mostly through artificial operating in the rough enforcement action and the law enforcement in the number hit, work of the production process is a need for the participation of people. Therefore, the adoption of general and to adapt to a wide range, high reliability, and strong interference capability, programming simple, and many other features of PLC to control model wrought hydraulic types of hydraulic valve, to enable the beams of speed, travel, model wrought frequency control, significant savings in manpower, and with the accident occurred at the rate should be further reduced.目录第1章绪论 (1)1.1液压传动与控制概述 (1)1.2液压机的概述 (1)1.3液压机的特点 (2)1.4液压机的工作原理 (2)1.5液压机的分类 (4)1.6液压机的发展概况 (5)1.7模锻液压机的概述 (6)第2章模锻液压机参数的设计 (7)2.1公称压力(公称吨位)及其分级 (7)2.2最大净空距(开口高度)H (7)2.3最大行程S (8)2.4活动横梁运动速度 (8)2.5顶出缸工作参数 (8)第3章模锻液压机本体部分的设计 (9)3.1机身 (9)3.2立柱 (10)3.2.1 立柱的结构及连结形式 (10)3.2.2 立柱的强度计算 (11)3.3横梁 (12)3.4主液压缸 (13)3.4.1 主液压缸的计算 (13)3.4.2 主液压缸的校核 (15)3.5回程液压缸 (16)3.5.1回程液压缸的计算 (16)3.5.2回程液压缸的校核 (17)3.6顶出缸 (18)3.6.1 顶出缸的计算 (18)3.6.2 顶出缸的校核 (20)3.7液压缸其它部件 (21)第4章液压机液压系统的设计 (23)4.1液压控制系统的工作过程 (23)4.1.1 启动 (23)4.1.2 活动横梁空程快速下降 (23)4.1.3 活动横梁慢速下降及工作加压 (23)4.1.4 保压 (23)4.1.5 卸压回程 (24)4.1.6 顶出缸顶出及退回 (24)4.1.7 停止 (24)4.1.8 其他 ....................................................................... 错误!未定义书签。

31.5吨自由锻液压机工作系统设计

自由锻造液压机的主要技术参数

压机公称压力 滑块速度

31.5MN 工作100mm/s;空程250mm/s

锻造次数 压下量 回程

常锻16次;快锻90次 快锻5mm;常锻100mm 快锻25mm;常锻250mm

设计要求:

自由锻造 液压机

系统原理图 设计过程

关键部位 装配图

安装总图

1、初选系统工作压力及液压缸的计算

插装阀集成阀块的设计

右图中的集成阀 块就可以用于充 液阀的控制。高 压油从右进入, 当电磁阀处于原 位时油路不通。 当电磁阀的电时, 高压油就从插装 阀上面的管路流 向充液阀,控制 它的开关。

右图中的集 成阀块为泵 的出口压力 控制阀块。 当电磁阀不 得电时泵卸 荷,当电磁 阀得电时, 插装阀当溢 流阀用。

液压机的工作进程主要是活动横梁快进、工进、 回程。在辅助泵开始工作后,用控制油路打开充 液阀,让高位油箱的油流进主缸上腔,主缸快速 下降。同时排空回程缸的油,使其直接也流进主 缸的上腔,形成差动连接。等到主缸接触到工件 后,触动行程开关,由高压泵打出的高压油进入 主缸,主缸工进。当主缸压下量达到设定的值后 再次触动行程开关,高压油接入回程缸,主缸回 程。同时辅助泵打开充液阀,使主缸上腔的油液 流回高位油箱。这样就完成了一个工作行程。

左图中的集成 阀块为主缸的 进油阀块。高 压油从右边管 路来,当电磁 阀不得电时, 油路不通。当 电磁阀得电时, 高压油就从左 边的管路进入 主缸。

返回

在这种结构中,回程缸11固定于上横梁3的 两侧,回程时,高压液体进入回程缸,推 动回程柱塞10向上运动,通过其顶部小横 梁9及拉杆12,带动活动横梁向上回程。上、 下横梁与立柱应组成一个刚性封闭框架, 它要承受液压机的全部载荷,不应有任何 松动,因此液压机的地基是不承受任何人 工作载荷的。

锻压机床厂结构车间工艺初步设计——课程设计

锻压机床厂结构车间工艺初步设计——课程设计目录目录 (I)一.总论 (1)1.概述 (1)2.设计的目的与意义 (1)3.项目设计原则 (1)3.1下料工作区设计原则 (2)3.2机加工作区设计原则 (2)3.3焊接工作区设计原则 (2)二.工作区工艺设计与设备选择 (3)1.下料工作区设计 (3)1.1生产纲领 (3)1.2工作制度与年时基数 (5)1.3工艺设计原则 (5)1.3.1工艺设计方案 (5)1.3.2工作区工艺布置 (5)1.4设备选择计算 (6)1.4.1设备选型原则 (6)1.4.2设备的选择方案 (6)1.4.3劳动量计算 (7)1.4.4确定设备与人员数量 (10)1.4.5确定生产节拍 (11)2.机加工作区设计 (12)2.1生产纲领 (12)2.2工作制度与年时基数 (12)2.3工艺设计原则 (12)2.3.1工艺设计方案 (13)2.3.2工作区的工艺布置 (13)2.4设备选择计算 (13)2.4.1设备选型原则 (13)2.4.2设备的选择方案 (14)2.4.3劳动量计算 (14)2.4.4确定设备与人员数量 (15)3.焊接工作区设计 (16)3.1生产纲领 (16)3.2工作制度与年时基数 (18)3.3工艺设计原则 (18)3.3.1工艺设计方案 (19)3.3.2焊接工作区的工艺布置 (19)3.4设备选择计算 (20)3.4.1设备选型原则 (20)3.4.2设备的选择方案 (21)3.4.3确定设备与人员数量 (21)三.节能与能耗 (23)四.环境保护 (23)五.劳动安全卫生 (24)六.厂房布局简介 (26)参考文献 (27)附录 (28)1.设备明细表: (28)2.材料消耗量表: (29)3.年运输量表: (29)4.能源耗量表: (30)5.主要数据和技术经济指标: (31)一.总论1.概述结构件是具有一定形状结构,并能够承受载荷的作用的构件。

5000吨自由锻液压机本体设计与有限元分析的开题报告

5000吨自由锻液压机本体设计与有限元分析的开题报告

本题目为5000吨自由锻液压机本体设计与有限元分析,项目主要是针对自由锻

液压机本体的设计以及有限元分析,对于液压机本体材质、结构参数、工作环境等进

行合理的设计和优化,以提高液压机的性能和可靠性。

项目的主要研究内容包括以下三方面:

1. 液压机的结构设计:该部分主要是对液压机的整体结构进行设计,包括机身、压力缸、活塞、进出口阀等。

同时需要考虑机身刚度、尺寸设计、装配精度等细节问题。

2. 液压机的力学分析:该部分主要是通过有限元分析或其他分析方法,对液压机进行结构力学分析和动力学分析。

在对机器结构进行优化时需要将分析结果用于指导

设计。

3. 液压机的优化设计:根据以上两个部分的分析结果,对液压机进行优化设计,包括结构参数的调整、材料的选择、加工工艺以及润滑系统、控制系统等部分的改进,以提高液压机的性能和可靠性。

本项目的研究将涉及液压机理论知识、机械设计、材料力学、有限元方法等多个方面,并需要深入了解液压机构件的制造和安装过程,保证液压机的质量和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大型自由锻造液压机车间工艺设计分析吕增印(机械工业第六设计研究院第一工程所,河南郑州 450007)摘要:介绍了自由锻造液压机车间工艺流程及工艺布置,提出了双跨和三跨两种布置方案,并分析了相应优缺点。

另外,详细探讨了设备-设备、设备-厂房、设备-公用之间的相互影响关系。

对自由锻造液压机车间的工艺设计具有较高的参考价值。

关键词:自由锻造,液压机车间,工艺设计DOI:中图分类号:TB49 文献标识码:文章编号:Shop process design analysis of heavy free forging pressLv Zengyin(No.1 dept., No.6 Institute of Project Planning & Research of Machinery Industry, Zhengzhou, China) Abstract: The process flow and layout of free forging shop is analyzed, double-span and triple-span layout is given with each advantages and disadvantages. Otherwise, the relations beteween equipments, between equipment and factory, and between equipment and utilities is discussed. It has high value for free forging shop process design.Keywords: free forging, hydraulic press shop, process design目前,我国已投入运行的8~160MN自由锻造液压机150多台,但是大多数自由锻造液压机为早期的水压机,数控化程度低,生产率低下,需要完成CNC改造[1]并配备锻造操作机,尤其要强化锻造和热处理工业炉的现代化改造。

我国大锻件生产处于“过剩”和“短缺”的双重压力,即一般大锻件供大于求,技术含量和质量要求高的大锻件,如百万千瓦级火电和核电用汽轮机转子(超临界、超超临界)、特大支承辊、大型高温高压厚壁筒体、船用大马力低速柴油机组合曲轴等锻件,我们尚处于生产能力低或不能生产的状态。

基于此,通过对现有锻造设备及工业炉设备进行升级改造或新建锻造车间,国内企业掀起了投资高品质大型自由锻件制造的热潮。

本文通过对大型快速锻造液压机车间的工艺设计及相关配套设施的介绍,希望能对相关企业领导人及技术人员带来帮助。

1.工艺设计1.1工艺流程大型自由锻造液压机车间(以下简称“液压机车间”)的工艺流程相对简单,主要为:钢锭→加热→锻造(镦粗、拔长)→热处理→取样→(粗车)。

液压机车间接收的钢锭分两种:热钢锭、冷钢锭,装炉方式也分为热装炉、冷装炉两种方式。

据统计在热装炉的情况下,1吨钢锭可节约天然气(8500kcal/m3)约60m3,采用该种装炉方式已成为锻造行业的发展趋势。

锻造的主要工序为镦粗和拔长,为了反映锻件的变形程度,引入了锻造比(K)的概念,它是工程上常用的变形参数。

典型锻件的锻造比见下表1:典型锻件的锻比[2]表1 典型锻件的锻比Table 1 Forging ratio of typical forgings锻件名称计算部位总锻比K碳素钢轴合金钢轴热轧辊冷轧辊船用轴最大截面 2.0~2.5 2.5~3.0辊身 2.5~3.0 3.5~5.0 法兰轴身>1.5 ≥3.0水轮机空心轴曲轴模块汽轮机转子发电机转子汽轮机叶轮涡轮盘航空用大锻件法兰轴身>1.5 ≥2.5曲拐轴颈≥2.0 ≥3.0最大截面≥3.0轴身 3.5~6.0轮毂轮缘 4.0~6.0 6.0~8.0 最大截面 6.0~8.0大锻件形体尺寸大,缺陷多,内应力大,温度分布不均匀,结晶、相变复杂,内部热扩散及氢气扩散困难。

所以,冷却和热处理方式多,周期长、工艺过程复杂[2]。

其热处理方式主要包括锻后冷却、退火(低温退火、中间退火、完全退火、等温退火等)正火、回火、调质,还有等温冷却及起伏等温退火等,具体热处理工艺根据不同锻件的要求而定,本文不再详述。

热处理后的锻件一般取样检测物理性能,如果需要还可以完成粗车的工序,为下一道半精加工、精加工做好准备。

2.2 工艺布置2.2.1 设备选型 液压机车间主要设备为自由锻造液压机和工业炉。

液压机的最大压力及其辅助设备由钢锭的重量、材质决定;而锻造液压机的数量配置情况由大型锻件的生产纲领决定。

同样,工业炉的载重量、工作温度(升温速度)、工作尺寸等由锻件的重量、材质、尺寸、排料方式等决定。

另外,需要特别注意的是压机的配置能力必须与工业炉的配置的能力配套,否则配置低的设备将制约整个液压机车间的锻件生产能力。

另外,作为车间的运输(操作)设备同样起着关键的作用,如果这些配套设备的能力不足以满足车间大型锻件运输或锻造操作的要求的话,他们也会成为车间产能提升的瓶颈。

液压机车间设备的配置在锻压行业已形成了一个经验性的总结,详见液压机锻造能力及配套设备[2]。

表2 液压机锻造能力及配套设备Table 2 Forging capacity and supporting equipment of hydraulic press镦粗最大钢锭 拔长最大钢锭 操作机 锻造起重机、翻料机运输起重机加热炉热处理炉备注液压机公称压力 /MN 重量/t平均对颈/mm重量/t平均对颈/mm起重量/t倾翻力矩/(kN·m)台数起重量/t台数起重量/t台数炉底总面积(㎡)/台数炉底总面积(㎡)/台数8 2.5 498 5 634 5 100 1 15/3 124.3/2 30.25/3 12.5 5 634 8 751 10 250 1 20/5 150/10136.45/3 67.56/325 24 1063 49 1406 10~20250~500 1 80/30601150/1030/511103/(5+1保温)120/4翻料机自重10t30 32 1179 52 1406 20~40500~1000 1 80/30651150/102122/(5+1保温)146.25/4翻料机自重10t60 60 1496 1301986 50~801300~2000 1~2 150/50/113022150/30150/5011230.42/(7+1保温)306.6/8 翻料机自重25t120 150 2105 300>2404 100~150 2500~35001~2 300/100/525022250/501333.8/(5+1保温)393.6/6 翻料机自重64t注:表中所列镦粗、拔长的重量适用于碳素结构钢或低合金结构钢,如高合金结构钢,按上表所列尺寸乘以0.85,合金工具钢乘以0.75,高速钢及其他硬钢乘以0.5[3]。

2.2.2 工艺布置 液压机车间的典型布置有两种方式,如下图1、2所示。

图1 典型工艺布置图Fig.1 Typical process layout图2 典型工艺布置图Fig.2 Typical process layout图1液压机车间由主跨(锻造工段)和炉子披屋跨(炉子工段)双跨组成。

这种布置方式的优点如下:⑴ 烟道较短,烟囱抽力损失较少,可降低烟囱高度,减少土建投资,同时又能保证排烟顺畅。

根据经验,大型自由锻造液压机车间的最长烟道不超过40m,否则将会导致烟囱高于正常高度(30m左右)或额外增设机械式抽烟设施。

而这种布置方式使炉尾靠近厂房外侧的烟囱,缩短烟道长度,避免了设超高烟囱的情况。

⑵ 公用设施管线较短。

由于液压泵站在厂房的一侧,这给循环水池、冷却塔的就近设置带来方便;压机配电的管线也是同样道理。

较短的管线带来较小的路损和较少的投资。

当然,图1的布置方式也有缺点,当液压机配置的数量较多时,将会造成厂房的长度加大,从而可能导致整个厂区的物流不顺。

在这种情况下就出现了图2的布置方式。

这种布置方式一般由两个锻造主跨和一个炉子跨共三跨组成,其优点如下:⑴ 工业炉机群式布置,便于集中控制。

⑵ 可以有效缩短厂房的长度,便于液压机厂房在整个厂区的布置。

⑶ 为不同压机共享同一个泵站提供了便利,减少了设备投资和占地面积。

如图2所示,锻造工段与后处理工段的两台水压机就是共用一个泵站。

这种布置方式的缺点如下:⑴ 烟道较长,烟囱抽力损失多,排烟不利;烟道过锻造跨时容易与设备基础打架,给设计及施工带来不便。

⑵ 公用设施管线较长,并且地下管线也同样可能存在与其他设备基础打架的情况,管线设计及施工都比较麻烦。

2.2.3 设备布置应当注意的事项⑴ 工业炉布置 工业炉的布置影响到厂房的跨度、柱距甚至主跨的轨顶标高,见图3 设备-厂房位置关系图。

图3 设备-厂房位置关系图Fig.3 Position relation drawing between equpment and factory工业炉伸到炉子披屋跨的长度及其预热器、风机、烟道闸门等的布置方式将直接影响到炉子披屋的跨度;炉体的高度以及维修空间将决定炉子披屋维修起重机的轨顶高度。

另外,炉头伸到主跨的长度a不得大于起重机吊钩死点到轨道距离b,否则运行中的吊钩很可能与炉门或炉头冲撞,造成生产事故。

炉门起升后的高度h1不得大于吊钩最高点标高h2,否则炉门起升时起重机不能顺利运行。

在炉门的正上方不应设起重机的操作室,否则不但工业炉装出料不方便,而且出炉时的高温气流对司机的身心健康造成强烈危害。

⑵ 液压机布置 自由锻造液压机的的布置(针对泵站的布置)比较复杂,主要分为全地下布置和半地上布置两种方式。

全地下布置时,液压机泵站全部在地下,地下基础大且复杂;这种情况下采用下拉式液压机,地上部分压机的高度h3就降低了,对厂房轨顶标高的要求也降低。

当采用半地上式布置时,液压泵站不在压机基础内部而在半地上,泵站应当本着各种公用管线的走线最短、最方便的原则设计;这种情况下一般采用的是上传动式液压机,地上部分液压机的高度h3就较高,对厂房轨顶标高的要求也较高。

无论哪种情况,厂房主跨的跨度、轨顶标高必须满足设备布置的要求。

各种吨位的液压机厂房配套表见表3:自由锻造液压机厂房配套表[4]。

表3 自由锻造液压机厂房配套表Table 3 Supporting factory parameter for free forging press液压机吨位(MN) 8 12.5 16 20 25 31.5 60 80 125 主厂房跨度(m): 18 18~21 21~24 21~24 24 24 27~30 30~33 33~36披屋(炉子跨)跨度(m): 9 12 12 12 12~15 12~15 21~24 24~27 24~30主厂房轨顶高(m): 9~10 10 10 10 13~14 14 18 19 21 披屋(炉子跨)轨顶高(m): 8 8 8 6~8 8 8 10 12 143 公用配套设施大型自由锻造液压机车间的公用配套设施主要有燃气、循环水、压缩空气或氮气、高低压电源等。