CVD金刚石(膜)的研究进展与应用

CVD金刚石刀具的研究与应用

CVD金刚石刀具的研究与应用CVD金刚石(Chemical Vapor Deposition Diamond)是一种利用化学气相沉积技术合成的人工金刚石材料。

与天然金刚石相比,CVD金刚石具有独特的优势和广泛的应用领域。

本文将重点介绍CVD金刚石刀具的研究与应用。

CVD金刚石刀具具有极高的硬度、耐磨性和化学惰性。

这些特性使其在各种切削、磨削和打磨应用中具有优势。

其强大的切削能力可以在高速切削工况下实现高效率的加工。

与传统硬质合金和陶瓷刀具相比,CVD金刚石刀具的寿命更长,切削性能更稳定。

首先,CVD金刚石刀具在加工硬脆材料方面具有独特的应用优势。

硬脆材料如陶瓷、玻璃和石英等在传统切削方法下容易引起破碎和损伤。

而CVD金刚石刀具的高硬度和尖端设计可以降低加工过程中的切削力,减小材料的损伤风险。

此外,CVD金刚石刀具还可以实现微米级甚至纳米级的精确加工,适用于高精度的制造领域。

其次,CVD金刚石刀具在高温、高速加工领域具有广泛应用。

由于CVD金刚石的热导率高,热膨胀系数小,能够在高温工况下保持较好的切削性能。

因此,CVD金刚石刀具常用于高速铣削、高温磨削和高温腰切等加工领域。

其优秀的热稳定性使其可以在高温合金、陶瓷复合材料和石墨等高温材料的加工中发挥优势。

此外,CVD金刚石刀具还具有较高的化学惰性。

在加工工艺中,有些材料容易粘附在刀具表面,降低切削质量和效率。

而CVD金刚石刀具具有良好的抗粘附性,能够有效降低切削力,延长工具寿命。

CVD金刚石刀具的研究主要包括材料制备技术、切削工艺优化和刀具设计等方面。

材料制备技术包括CVD方法和热压合成等。

CVD方法是目前主流的CVD金刚石刀具制备技术,能够在大面积基底上均匀生长金刚石薄膜。

切削工艺优化包括切削参数的优化和切削液的选择等,通过合理的工艺参数和润滑措施,可以更好地发挥CVD金刚石刀具的性能。

刀具设计方面,可以通过改变刀具几何形状和刀具涂层结构等,进一步提高刀具的性能。

CVD金刚石膜刀具制造技术及其应用

CVD金刚石膜刀具制造技术及其应用化学气相沉积(CVD)金刚石作为一种新型超硬刀具材料,为金刚石刀具的应用开辟了新的途径。

CVD金刚石刀具主要有两种类型:CVD金刚石薄膜涂层刀具和CVD金刚石厚膜焊接刀具。

目前来说,CVD金刚石厚膜刀具的应用比较广泛。

一、CVD金刚石薄膜涂层刀具CVD金刚石薄膜涂层刀具是指通过CVD方法在一定温度下使金刚石沉积于某些基体(通常为K类硬质合金)刀片上的刀具,其金刚石膜厚度约为10~30μm。

CVD金刚石薄膜涂层刀具因金刚石厚度较薄,难于刃磨,前、后刀面及刃口质量较差,只适用于粗加工、半精加工和复杂形状刀具。

粗加工的切削较大,当金刚石与基体间的附着力不足以抗拒切削力的破坏时,金刚石膜就会脱落。

这种刀具加工出的工件表面粗糙度一般大于Ra0.2μm。

尽管目前国内CVD薄膜涂层刀具的应用尚处于萌芽状态,但随着CVD金刚石生长技术的提高,CVD金刚石基团颗粒的大小已经由40~50μm缩小到十几甚至几个纳米,从而出现了纳米金刚石。

如美国阿贡国家实验室(Argonne Nat. Lab)的Dr. Gruen D.M已经生长出质量良好、表面为镜面(表面最高峰与最低峰间距为15nm)、任意厚度的纳米金刚石膜,而且其涂层的附着力足够。

相信其对涂层刀具的应用有所促进。

二、CVD金刚石厚膜焊接刀具CVD金刚石厚膜焊接刀具是先把切割好的CVD金刚石厚膜一次焊接至基体(通常为K类硬质合金)上,形成复合片,然后抛光复合片,二次焊接至刀体上,刃磨成需要的形状和刃口。

制造工艺流程:高品质的CVD金刚石膜的制备→激光切割→一次焊接成复合片→复合片抛光→二次焊接至刀体上→刃磨→检验。

下面介绍几个关键工序,如切割,焊接,抛光和刃磨等。

1.激光切割CVD金刚石膜硬度高、不导电(现已有导电型CVD金刚石,但其电阻率很大)、耐磨性极强,常规的机械加工和线切割等方法不适合于CVD 金刚石厚膜的切割。

CVD金刚石涂层硬质合金刀具研究进展

CVD金刚石涂层硬质合金刀具研究进展发布时间:2021-05-31T13:48:15.743Z 来源:《基层建设》2021年第3期作者:王冲[导读] 摘要:CVD金刚石涂层硬质合金刀具使用金刚石作为刀具制作的重要原料,是提高刀具使用效率和使用质量的重要方法,通过对CVD金刚石涂层硬质合金刀具的研究发现,当前限制这种刀具推广的问题为应用金刚石涂层粘合性较差,金刚石成分与刀具表层贴合度较低的情况。

河冶住商工模具有限公司河北石家庄 050000摘要:CVD金刚石涂层硬质合金刀具使用金刚石作为刀具制作的重要原料,是提高刀具使用效率和使用质量的重要方法,通过对CVD 金刚石涂层硬质合金刀具的研究发现,当前限制这种刀具推广的问题为应用金刚石涂层粘合性较差,金刚石成分与刀具表层贴合度较低的情况。

本文对CVD金刚石涂层硬质合金刀具使用中存在的问题及相应的解决方式进行总结,希望通过对刀具的合理使用来提高CVD金刚石涂层硬质合金刀具的使用范围和使用能力。

关键词:刀具应用;技术应用创新;刀具粗糙程度随着近年来工业应用发展对金属合金材料的刀具的质量要求越来越高,使用硬质合金材料进行刀具建设工作能够有效提高刀具使用效率。

金刚石材料具有硬度高、传导热量的速度快、产生的摩擦性较低,且耐热性能好的特点,能够更好的适应现代工业刀具使用的各项要求。

CVD金刚石是一种化学气相沉积所形成的材料,使用CVD金刚石进行刀具表层的建设能够更好的增强刀具的硬度,改变刀具建设的复杂程序,通过将CVD与各种复杂形状的刀具进行组合,有效的简化刀具制作步骤,降低建设成本。

一、CVD金刚石涂层硬质合金刀具的应用分析CVD金刚石涂层硬质合金刀具利用化学气相沉积的原理,将刀具表层与CVD金刚石进行融合,通过将CVD气相沉积于刀具表面的方式增强刀具的硬度和切割精确度,提高合金刀具原有的使用性能。

CVD金刚石的合金与刀具之间粘合能力较差,不利于硬质合金刀具的顺利制作。

CVD金刚石薄膜技术发展现状及展望(下)

CVD金刚石薄膜技术发展现状及展望(下)1. 导言- 引言- 研究背景和意义- 论文主要内容和结构2. CVD金刚石薄膜技术发展现状- CVD金刚石薄膜技术基本原理及发展历程- CVD金刚石薄膜技术的应用领域- CVD金刚石薄膜技术存在的问题和挑战3. CVD金刚石薄膜技术改进和优化- CVD金刚石薄膜材料与制备条件对薄膜性质的影响- 现有CVD金刚石薄膜技术的更新换代- CVD金刚石薄膜技术的优化方向与关键问题4. CVD金刚石薄膜技术未来展望- 未来CVD金刚石薄膜技术的发展方向- CVD金刚石薄膜技术的优势与发展前景- 制约CVD金刚石薄膜技术发展的因素与解决方案5. 结论与展望- 对CVD金刚石薄膜技术发展现状和未来展望的总结- 未来CVD金刚石薄膜技术发展的挑战与机遇- 呼吁更广泛的研究和应用CVD金刚石薄膜技术的前景和意义1. 导言在当今技术飞速发展的时代,各种新材料和新技术层出不穷,其中CVD金刚石薄膜技术是一项依靠高温化学气相沉积技术制备金刚石薄膜的制备技术。

相比于传统金刚石制备方法,CVD金刚石薄膜技术具有成本低、制备周期短、制备过程易于控制等优势,因此在工业、医学等领域得到广泛应用。

本文主要围绕着CVD金刚石薄膜技术的发展现状及未来展望进行研究,首先介绍了CVD金刚石薄膜技术的基本原理及其发展历程,在此基础上分析了CVD金刚石薄膜技术的应用领域,存在的问题和挑战。

接下来,文章介绍了CVD金刚石薄膜技术的改进和优化措施,并讨论了未来CVD金刚石薄膜技术的发展趋势、关键问题和解决方案。

最后,文章总结了CVD金刚石薄膜技术的发展现状与未来展望,并阐述了对该技术的发展前景和意义。

在以上的研究基础上,本文分为五个章节,每个章节都包含独具特色的内容。

第一章节主要是文献综述和研究背景,介绍了CVD金刚石薄膜技术的发展背景和意义。

通过文献搜集和分析,可以看出CVD金刚石薄膜技术是一项逐渐得到应用的高新技术,具有优秀的物理、化学、机械和光学性质,能够广泛应用于光学、电子、生物、化学、石油和航空等领域。

金刚石薄膜技术及其应用

金刚石薄膜技术及其应用金刚石是一种硬度极高的天然矿物,于20世纪60年代起被学界广泛研究。

随着材料科学技术的不断进步,金刚石薄膜技术也逐渐成为研究的热点之一。

本文将从金刚石薄膜技术的原理、制备方法及其应用的方面进行阐述。

一、金刚石薄膜技术原理金刚石薄膜技术主要利用化学气相沉积(CVD)的方式在基材表面生长金刚石薄膜。

这种方法通常需要高温(在800℃以上)和高气压的气氛下进行,需要一些特殊的条件。

CVD是一种利用热分解气体在表面形成固体物质的工艺。

在CVD法生长金刚石薄膜的过程中,应先将气流中的气体分离出不含杂质、单质态的纯氢气,在高温下将氢气还原出单质氢原子,在这些氢原子的作用下,金刚石的碳原子就会在基材表面上生长。

二、金刚石薄膜技术制备方法金刚石薄膜的制备方法主要分为两大类:基于低压CVD技术和基于高压CVD技术。

基于低压CVD技术中,使用的气体通常是甲烷和氢气的混合物,在真空条件下进行反应。

将这些气体通过高温反应炉,使得甲烷分解成纯碳离子。

碳离子被氢气还原后,随后沉积在准备好的表面上,形成一层金刚石薄膜。

而基于高压CVD技术,则是在准备好的基板中,使用气压较高的气体进行反应。

这种方法通常能够得到更厚的金刚石薄膜。

三、金刚石薄膜技术的应用金刚石薄膜技术的应用场景非常广泛,以下将介绍一些典型的应用场景和案例:1. 电子技术领域金刚石薄膜是一个重要的电学材料,在电子技术领域有着广泛的应用价值。

例如,金刚石薄膜是一种优秀的绝缘材料,可以用于制造高性能半导体元件、纳米晶体管和高功率器件。

2. 机械工业领域由于金刚石薄膜极其硬度极高和耐磨性能强,在机械工业领域也有着广泛的应用价值。

例如,在高速切削和精细加工方面,金刚石薄膜的应用能够明显提高加工效率和加工精度。

另外,金刚石薄膜也可以用于制造高强度、高硬度的刀具和轴承零部件。

3. 生命科学领域除此之外,金刚石薄膜技术在生命科学领域也有另外一些应用场景。

例如,金刚石薄膜可以被用作人工眼视网膜和人工髋关节等器官的材料。

CVD金刚石薄膜技术发展现状及展望(上)

CVD金刚石薄膜技术发展现状及展望(上)I. 引言A. CVD金刚石薄膜技术简介B. 目的和意义II. CVD金刚石薄膜技术的发展历程A. 早期CVD金刚石薄膜技术B. 发展阶段C. 现代CVD金刚石薄膜技术III. CVD金刚石薄膜技术的研究进展A. 影响金刚石薄膜质量的主要因素B. CVD金刚石薄膜的合成方法C. CVD金刚石薄膜的特性和应用IV. CVD金刚石薄膜技术的挑战和机遇A. 挑战B. 机遇V. 展望A. 未来的研究方向B. 实际应用的前景VI. 结论A. 总结CVD金刚石薄膜技术的进展B. 展望其未来的发展趋势I. 引言CVD金刚石薄膜技术是一种高新材料技术,它是通过将气态前体转化为固态金刚石,并在基底上生长形成金刚石薄膜。

CVD金刚石薄膜技术在磨削、切削、钻孔、陶瓷刀片、热处理等领域具有广泛的应用,是高科技领域的重要组成部分。

自20世纪80年代以来,CVD金刚石薄膜技术发展迅速,并逐步成为实现高精度磨削、加工和电子材料等领域需要的高性能材料之一。

本文将探讨CVD金刚石薄膜技术的发展历程、研究进展、挑战和机遇,以及未来的发展前景。

II. CVD金刚石薄膜技术的发展历程A. 早期CVD金刚石薄膜技术CVD金刚石薄膜技术最早起源于20世纪50年代,当时研究人员尝试将钻石立方晶型中的非晶碳沉积于硅晶体表面,但是固体碳薄膜在表面温度较高时很容易退火,而且成分不稳定,这限制了该技术的进一步发展。

B. 发展阶段20世纪70年代,随着CVD技术的发展,研究人员开始探索构建高品质金刚石薄膜制备技术,这标志着CVD金刚石薄膜技术进入了新的发展阶段。

80年代,美国和日本的研究团队先后报道了成功的金刚石薄膜合成实验,这次的突破为CVD 金刚石薄膜技术的实用化奠定了基础。

90年代,随着纳米技术的发展,研究人员对金刚石薄膜在纳米尺度下的性质进行了深入研究,使得CVD金刚石薄膜技术更加完善成熟。

C. 现代CVD金刚石薄膜技术随着科技的不断更新,CVD金刚石薄膜技术也不断得到提高和完善。

我国类金刚石薄膜主要制备技术及研究现状

• 5.医疗设备和器具:手术刀片,手术剪, 心脏瓣膜,人工关节,血管支架。 • 6.内燃机工业:燃料喷射系统(气门挺杆, 柱塞,喷油嘴),动力传动系统(齿轮 轴 承 凸轮轴),活塞部件(活塞环,活塞 销),门扣锁,内饰。 • 7.娱乐健身:扬声器振膜,移动硬盘,光 盘,高尔夫球具,自行车部件,剃须刀片。 • 8.光学:红外增透膜,减反射膜,玻璃镀 膜,镜片镀膜,亚克力镀膜,保护膜。 • 9.装饰镀膜:手机外壳,高档手表,室内 外五金卫浴产品,饰品。 • 10.航空航天 :飞机,导弹整流罩镀膜, 卫星,太阳能电池镀膜。

激光法制备DLC膜的发展趋势

• DLC膜的沉积方法可分为物理沉积法和 化学沉积法两大类。化学沉积法已十分成 熟,但由于化学法沉积的DLC膜必然含氢, 导致膜层化学稳定性、热稳定性、硬度、 附着力较差。此外,化学法均需要在高温 下(>400oC)沉积,对于不耐高温的材料(如 玻璃、硫化锌等)无法在上面镀DLC膜;对 于耐高温的材料,虽然化学法可以镀膜, 但由于DLC膜热膨胀系数很小,和衬底热膨 胀系数差异大,沉积完成后,膜内部会产 生较大的热应力,甚至导致薄膜起皮、剥 落。因此,世界各国近年来都在积极开展 可以制备无氢DLC膜的物理沉积法研究。

我国类金刚石薄膜主要制备技 术及研究现状

汇报人:王培东 指导老师:胡鹏飞

主要内容

一、类金刚石薄膜介绍 二、类金刚石薄膜制备技术 三、类金刚石薄膜应用 四、类金刚石薄膜应用展望

一、类金刚石薄膜介绍

• 类金刚石薄膜(DiamondLike Carbon)是金刚石 的sp3杂化和石墨sp2杂 化两种结合键作为骨架 构成的非晶态碳膜,简 单地讲,由纳米级的金 刚石和碳混合形成,金 刚石占20%-80%。由sp3 结合的金刚石和sp2结合 的石墨与H(氢)组成的三 元相图右图:

金刚石表面覆膜的方法及应用

金刚石表面覆膜的方法及应用一、化学气相沉积法化学气相沉积(CVD)是一种常用的金刚石表面覆膜方法。

该方法利用含碳气体(如甲烷、乙炔等)在一定条件下发生化学反应,生成金刚石薄膜。

CVD法具有沉积温度低、薄膜质量高等优点,但制备的金刚石膜通常较厚,需要进一步加工以适用于实际应用。

二、物理气相沉积法物理气相沉积(PVD)法是另一种常用的金刚石表面覆膜技术。

该方法通过物理手段(如真空蒸发、离子溅射等)将含碳气体或碳源材料转化为原子态或离子态,然后沉积在基底表面形成金刚石膜。

PVD 法具有较高的沉积速率和较低的制备温度,但制备的金刚石膜较薄,且性能相对较差。

三、热丝化学气相沉积法热丝化学气相沉积(HFCVD)法结合了CVD和热丝技术的优点。

在HFCVD法中,高活性含碳气体在加热的钨丝或镍丝上发生化学反应,产生碳氢自由基或碳离子,并吸附在基底表面形成金刚石膜。

HFCVD 法能够制备高质量的金刚石膜,并具有良好的附着力。

然而,制备过程中需要精确控制热丝温度和气体流量,以保证薄膜质量和沉积速率。

四、激光诱导化学气相沉积法激光诱导化学气相沉积(LCVD)法是一种新型的金刚石表面覆膜技术。

该方法利用激光诱导气体发生化学反应,产生碳氢自由基或碳离子,并在基底表面沉积形成金刚石膜。

LCVD法具有较高的沉积速率和制备温度低等优点,但由于激光诱导过程中可能出现局部过热或光损伤,因此需要优化激光参数以获得高质量的金刚石膜。

五、应用金刚石表面覆膜技术在许多领域具有广泛的应用价值。

例如,在机械领域,金刚石膜可以作为超硬材料应用于刀具、磨料等产品中,提高其使用寿命和加工效率。

在光学领域,金刚石膜具有优异的透光性能和机械稳定性,可用作窗口材料或光电子器件的涂层材料。

此外,金刚石膜在电学、热学、生物学等领域也具有潜在的应用前景。

随着制备技术的不断发展和成本降低,金刚石表面覆膜技术的应用将更加广泛。

cvd法制备金刚石薄膜的国内外发展现状及趋势

cvd法制备金刚石薄膜的国内外发展现状及趋势

金刚石薄膜是一种具有极高硬度、抗磨损和耐腐蚀性能的表面涂层材料。

CVD法是制备金刚石薄膜的主要方法之一,其基本原理是在高温高压下,使气相中的碳源分解生成自由基,通过化学反应在基底表面沉积金刚石晶粒。

随着科技的不断发展,金刚石薄膜在多个领域得到了广泛应用,如制造光学透镜、太阳能电池、微机电系统等。

目前,国内外对CVD法制备金刚石薄膜的研究已取得了一定的进展。

国外主要研究机构有美国阿肯色大学、德国马克斯普朗克研究所等;国内则有清华大学、中科院物理研究所等。

在金刚石薄膜的研究方向上,国内外存在一些差异。

国外研究主要集中在提高金刚石薄膜的光学透过率、制备大面积金刚石膜、开发低成本制备方法等方面;而国内则主要关注提高金刚石膜的附着力、制备超薄金刚石膜、研究金刚石膜的力学性能等方面。

未来,CVD法制备金刚石薄膜的研究方向将更加多元化,如在金刚石膜的应用领域上,将会涉及到电子学、生物医学等领域;在制备方法上,将会研究更加高效、环保的制备方式。

同时,随着材料科学和纳米技术的不断发展,人们对于金刚石薄膜的研究也将更加深入。

- 1 -。

2023年CVD金刚石行业市场发展现状

2023年CVD金刚石行业市场发展现状CVD金刚石(Chemical Vapor Deposition)被视为是晶体金刚石的一种新技术,具有制备工艺简单、成本低、性能优异等优点,近年来在工业领域得到广泛应用。

本文将从CVD金刚石的制备工艺、行业应用、市场前景等方面进行详细阐述。

一、CVD金刚石制备工艺CVD金刚石制备是通过在高温高压下,使含有金刚烷等气体的反应气体降解成纯碳原子,并在金属衬底表面上部分氧化,然后在其表面上生长出极具钻石结构的薄膜。

CVD金刚石制备流程如下:(1)选择合适的金属衬底,一般采用钨、钼等金属。

(2)制备CVD反应气体,一般采用甲烷、氢气、氮气等混合气体。

(3)将金属衬底置于高温高压下,反应气体在金属表面降解成纯碳原子,并在金属表面上部分氧化。

(4)在金属表面上生长出DLC(钻石样薄膜)层,DLC层不断生长最终形成金刚石薄膜。

二、CVD金刚石行业应用随着CVD金刚石技术的发展,其在工业领域中的应用越来越广泛,主要体现在以下几个方面:(1)超硬材料切削工具:CVD金刚石与PCBN是硬质材料中的代表,CVD金刚石切削刃丝锯材料的切削效果要比普通硬质材料刀具好很多,而且寿命长,可以取代铜、铝等的制品,以及是飞机上的涡轮叶片、箍紧件、齿轮、轴承和滑动面的最佳选材。

(2)陶瓷切削刃:CVD金刚石可最大限度地发挥硬度高的优势,可直接取代钨钼合金切削刃,使用寿命增长5倍以上,使用效果显著。

(3)石材加工:CVD金刚石可直接应用于石材切割中,且生产速度快,切削过程中石材变化小,成品石材质优价廉,广泛应用于石材加工领域。

(4)检测仪器摩擦副:CVD金刚石表面平坦、无毛刺、无瑕疵,可以用于制造检测仪器的摩擦副,具有良好的硬度和抗磨损性能,使用寿命长,耐腐蚀性能好等特点。

三、CVD金刚石市场前景CVD金刚石发展过程中面临的主要问题是提高金刚石的质量和稳定性,并减少成本。

如果CVD金刚石质量达到天然金刚石的水平,且成本显著降低,将具有广阔的市场前景。

CVD法制备单晶金刚石的现状及研究进展

第 48 卷 第 9 期2019 年 9 月Vol.48 No.9Sep.2019化工技术与开发Technology & Development of Chemical IndustryCVD 法制备单晶金刚石的现状及研究进展潘红星1,2,范 波1,2,闫建明1,2,徐 帅1,2(1.郑州磨料磨具磨削研究所有限公司,河南 郑州 450001;2.超硬材料磨具国家重点实验室, 河南 郑州 450001)摘 要:单晶金刚石因其独特结构而具有优异的物理化学性能,在许多科学技术领域具有潜在的重要应用价值 ,被广泛应用于工业、科技、国防、医疗卫生等众多领域。

用化学气相沉积法实现高沉积速率、高质量、大面积的金刚石单晶的制备是目前研究的热点。

本文对化学气相沉积法制备单晶金刚石的机理进行了分析,对比了化学气相沉积法合成金刚石的几种主要方法,总结了其优缺点,在已有研究工作和生产经验的基础上提出了合理化的建议,为单晶金刚石的产业化提供有价值的参考。

关键词:单晶金刚石;化学气相沉积法;合理化;产业化中图分类号:TQ 164.8 文献标识码:A 文章编号:1671-9905(2019)09-0027-05作者简介:潘红星(1982-),男,河南濮阳人,硕士,工程师,主要从事生产质量管理,单晶、多晶金刚石材料制备及应用研发工作收稿日期:2019-06-10金刚石独特的结构,使其在力学、热学、光学、电学、声学、电化学等方面拥有着许多其他材料无可比拟的优异性能,是推进21世纪工业发展必不可少的材料之一[1],被广泛应用于钻石首饰、工业、科技、国防、医疗卫生等诸多领域。

金刚石是热导率高达22W·(cm·K)-1的间接带隙半导体材料,室温下的电子和空穴迁移率高达 4500cm 2·(V·s)-1和3800cm 2·(V·s)-1 [2],比第三代半导体材料GaN 和SiC 明显高得多。

论化学气相沉积_CVD_金刚石技术最新发展

论化学气相沉积_CVD_金刚石技术最新发展化学气相沉积(CVD)技术是一种重要的薄膜制备技术,在新材料合成和薄膜加工领域得到广泛应用。

其中,金刚石薄膜的CVD技术作为一种特殊而重要的应用,历经了多年的发展,并取得了许多重大突破。

本文将从金刚石薄膜的特性、CVD技术的基本原理和现有问题等方面,重点探讨金刚石CVD技术的最新发展。

首先,金刚石薄膜具有极高的硬度、较好的热导性和良好的化学稳定性,使其在超硬材料和微电子领域有着广泛的应用。

CVD技术是金刚石薄膜制备的主要方法之一,其基本原理是利用气相反应在基底表面沉积出金刚石晶粒。

常用的金刚石CVD方法包括热CVD和微波CVD等。

其中,微波CVD技术由于其能量高效利用、反应速度快等优势,成为了目前研究的热点之一其次,要实现高质量的金刚石薄膜制备,需要解决一系列问题。

首先,反应的热力学条件往往很苛刻,需要高温高压的环境才能保证金刚石沉积。

其次,合适的沉积气体和添加剂的选择对于金刚石晶粒的生长和质量起着重要作用。

此外,金刚石薄膜的沉积速度也是一个需要解决的问题,一方面需要控制金刚石晶粒的生长速率,另一方面也需要加快沉积速度以提高生产效率。

最新发展方面,金刚石CVD技术在以下几个方面取得了重要进展。

首先是对热力学条件的优化,研究人员通过改变反应环境中的压力、温度等参数,优化金刚石晶粒的生长和质量。

其次是添加剂的研究,利用不同的添加剂可以改变金刚石薄膜的性质,例如降低杂质含量、改善生长速度等。

另外,研究人员还不断改进金刚石CVD设备和工艺,例如优化反应室结构、改善气体供应方式等,以提高金刚石薄膜的制备质量和生产效率。

在应用方面,金刚石CVD技术已经得到了广泛的应用。

金刚石涂层可用于机械切割工具、刀具、轴承等领域,以提高其耐磨性和寿命。

此外,金刚石薄膜还可用于纳米器件、电子器件等领域,以提高其热导性和电导性能。

此外,金刚石CVD技术还可以用于制备其他新型材料薄膜,例如氮化硼薄膜、碳化硅薄膜等,进一步拓展了应用领域。

热丝cvd法高速生长金刚石膜研究

热丝cvd法高速生长金刚石膜研究下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!热丝CVD法高速生长金刚石膜研究摘要在本研究中,我们探索了热丝化学气相沉积(CVD)法在高速生长金刚石膜中的应用。

CVD金刚石薄膜技术发展现状及展望(下)

21 0 2年 6月

超 硬 材 料 工 程

S UPERH ARD M ATERI AL ENGI NEERI NG

Vo . 4 12

J n 2 1 u .02

C VD 金 刚 石 薄 膜 技 术 发 展 现 状 及 展 望 ( ① 下)

杨 德 威 ,栗正 新 ,苑 执 中

Ab ta tTh e eo m e tc u s fCVD im o d f m e h o o y i rel e c ie n sr c : ed v l p n o r eo da n i tc n l g sb ifyd s rb d i l

t i a r The e hnia f a u e a d p ia i ns f h s p pe . t c c l e t r s n a plc to o na c y t li d a no r s a lne i mon fl s d im

几 个原子 组成 , 未涂 覆金 刚 石膜 的普 通剃 须 刀片 相 与 比, 寿命提 高可达 1 0 倍 , 充分 体 现 了 UN D涂 层 00 这 C 优 异 的耐摩擦磨损 性 能 , 工 具方 面 具 有更 加 广 阔的 在

t veop e tofd a o hede l m n i m ndsi o r h a g ror s a l r sz a o n t u ur . S t wa d t e lr e m le ie dim nd i he f t e

Ke wo d : hr - a o c y t l n i mo d fl s y r s u a n n r s a l e d a n i i m ;CVD a g i g ec y t l i mo d;r v e l r e sn l r s a a n d e iw

200915010121化学气相沉积(CVD ) 金刚石薄膜

化学气相沉积(CVD ) 金刚石薄膜的主要制备方法及应用引言•金刚石又名钻石, 是碳的同素异构体, 属于立方晶系, 具有面心立方结构, 典型的原子晶体。

金刚石具有很多无与伦比的优异性能, 机械特性、热学特性、透光性、纵波声速、半导体特性及化学惰性等, 在自然界所有的材料中均是首屈一指的。

例如: 金刚石硬度是自然界中硬度最高的,热导率是已知材料中最高的(是铜的热导率5 倍) , 高绝缘性和从红外到紫外极宽的透光性⋯⋯。

由于自然界中金刚石储量极少,并且开采也非常困难, 因此价格昂贵, 而且无论天然金刚石还是高温高压下合成的人造金刚石都是离散的颗粒状, 应用范围受到了很大限制。

近几年, 发达国家对化学气相沉积(简称CVD) 金刚石膜制备及应用开发研究进行了大量投资。

由于CVD 金刚石制造成本低, 可以大面积化、曲面化, 而且其厚度可按需要从不足1Lm 直至数毫米, 而且制备出的CVD 金刚石薄膜物理性和天然金刚石基本相同或接近, 化学性质完全相同, 使金刚石的应用领域大大扩大。

1制备方法1. 1热灯丝CVD 法(HFCVD) (如图1)•热灯丝CVD 法是在基片表面的附近用5 0. 15mm左右螺旋钨丝通电加热、钨丝温度控制2000~2200℃。

真空室压力控制40 乇左右, 基片温度控制在700~1000℃左右, 基片与钨丝距离l<10mm , 然后通入CH4 和H2 混合气体,使它们激发离解,从而在基片表面生成金刚石。

此法的改良形式是EACVD 法,实际上就是在热丝CVD 基础上给基片加一个150V 左右偏压, 使薄膜在沉积过程中同时受到电子的轰击, 可使薄膜中沉积速率得到提高。

此方法简单易行,缺点是沉积速度较慢v <10Lmöh , 不均匀, 工艺稳定性差, 易污染。

1. 2微波等离子体CVD 法(M PCVD)(如图2)•M PCVD 是将微波发生器产生的微波用波导管经隔离器进入反应器, 并通入CH4 和H2 混合气, 产生CH4—H2 等离子体, 从而产生固体碳元素。

高性能CVD金刚石薄膜涂层轴承支撑器的制备和应用

IV

diamond coated are tested on producing line. In addition, we have applied the diamond films on the supporting block of an axiality measurer and the bearing support.

In this article, we research the deposition of lower friction diamond films and composite films on WC-Co(6%Co) cemented tungsten carbides substrates using a hot filament chemical vapor deposition (HFCVD) apparatus. The as-grown films are characterized by SEM, AFM, EDX, HR-TEM, SAED,XRD and Raman spectroscopy. We discuss the influences of the pretreatments, gas pressure and biasing voltage on adhesion, surface morphology, characteristics and surface roughness of the films. Also, we have researched the development of the lower friction diamond bearing support and investigated the surface morphology, uniformity and quality of the coatings. The

CVD金刚石膜新兴研究方向及市场现状与趋势

综 述CV D 金刚石膜新兴研究方向及市场现状与趋势吕反修(北京科技大学材料科学与工程学院,北京 100083)摘要:CVD 金刚石膜研究已经持续了30余年,但仍然充满活力,新的研究方向不断出现。

纳米(和超纳米)金刚石膜、金刚石膜M E M s (微机电系统)和NE M s (纳机电系统)应用、大尺寸CVD 金刚石单晶、金刚石膜电化学应用和生物医学应用是当前CVD 金刚石膜的研究热点。

CVD 金刚石膜研究已经进入工业化应用阶段。

当前的主要应用市场仍然是工具(摩擦磨损)、高端产品,如热沉、光学、探测器和传感器、S OD 、S AW 等虽已有产品上市,但市场规模不大。

当前阻碍CVD 金刚石膜市场发展的主要因素是高昂的制备和加工成本,以及金刚石膜和异质材料的连接技术。

可以相信,随着上述问题的逐步解决,CVD 金刚石膜的应用市场必将出现一个欣欣向荣的局面。

关键词:CVD (化学气相沉积)金刚石膜;新兴研究方向;市场发展趋势中图分类号:TG17 文献标识码:A 文章编号:025426051(2008)1120001205New research d i recti on s i n CVD d i a m ond f il m s and the presen t st a tusand future trends i n comm erc i a li za ti onL ΒFan 2xiu (School ofMaterials Science and Engineering,University of Science andTechnol ogy Beijing,Beijing 100083,China )Abstract:Research in CVD dia mond fil m s is still active after al m ost 30years of its first e mergence in laborat ory scale 1Ne w research directi ons (hot s pots )continuously come f orth,of which the nano crystalline dia mond (NCD )and ultra nano crystalline dia mond (UNCD )fil m s,dia mond based ME M s (m icr o nano electr o 2mechanic syste m s )and NE M s (nano electr omechanical syste m s ),large CVD single crystal dia mond,electr oche m istry and bi o 2medical app licati ons are most attracting 1CVD dia mond fil m technol ogy has already entered the stage of industrial app licati ons 1A t p resent,dia 2mond fil m t ools (tribol ogy app licati ons )are the main p r oducts in the market 1W hilst the high technol ogy p r oducts,such as the dia mond fil m heat sinks,op tical windows,detect ors and sens ors,S OD ,S AW ,etc 1,even though they are available in the market,are still s mall in scale 1The main p r oble m f or large scale market use of CVD dia mond fil m p r oducts are:the rather high cost in p reparati on and fabricati on of CVD dia mond fil m s,and the difficulties in welding (bonding )of CVD dia mond fil m s with other kinds of materials 1It is believed that on s olving these p r oble m s,a ne w p r os per ous will be shown in the near future 1Key words:CVD dia mond fil m ;ne w research directi ons;market trends作者简介:吕反修(1943—),男,四川泸州人,教授,研究方向为化学气相沉积金刚石膜制备、表征、加工和应用,已发表论文300余篇(包括国内外学术会议邀请报告18篇)。

金刚石膜的性质_应用及国内外研究现状

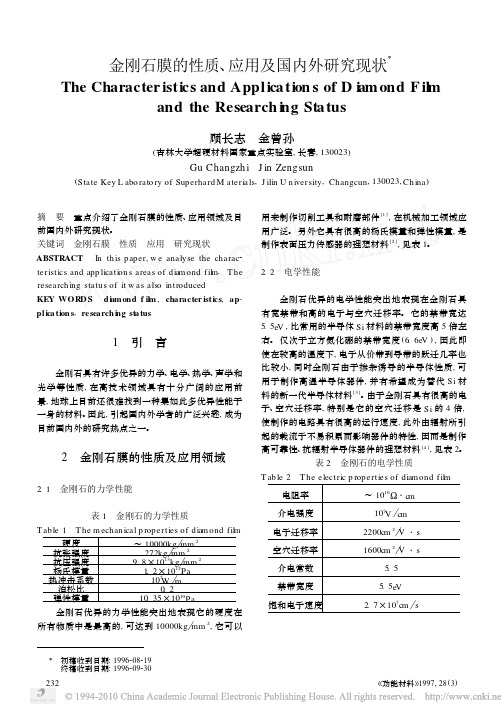

T ab le 1 T he m echan ica l p rop erties of diam ond film

硬度 抗张强度 抗压强度 杨氏模量 热冲击系数 泊松比 弹性模量

~ 10000kg mm 2 272kg mm 2

9. 8×1013kg mm 2 1. 2×1012Pa 107W m 0. 2 10. 35×1010Pa

金刚石优异的力学性能突出地表现它的硬度在

所有物质中是最高的, 可达到 10000kg mm 2, 它可以

用来制作切削工具和耐磨部件[1], 在机械加工领域应 用广泛。 另外它具有很高的杨氏模量和弹性模量, 是 制作表面压力传感器的理想材料[2], 见表 1。

2. 2 电学性能

金刚石优异的电学性能突出地表现在金刚石具 有宽禁带和高的电子与空穴迁移率。 它的禁带宽达 5. 5eV , 比常用的半导体 Si 材料的禁带宽度高 5 倍左 右。 仅次于立方氮化硼的禁带宽度 (6. 6eV ) , 因此即 使在较高的温度下, 电子从价带到导带的跃迁几率也 比较小, 同时金刚石由于掺杂诱导的半导体性质, 可 用于制作高温半导体器件, 并有希望成为替代 Si 材 料的新一代半导体材料 [ 3 ]。由于金刚石具有很高的电 子、空穴迁移率, 特别是它的空穴迁移是 Si 的 4 倍, 使制作的电路具有很高的运行速度, 此外由辐射所引 起的载流子不易积累而影响器件的特性, 因而是制作 高可靠性、抗辐射半导体器件的理想材料[4], 见表 2。

折射率

2. 41 (590nm )

光吸收

在 8Λm 处有弱吸收

透明性

225nm~ 远红外

2. 5 声学性能

金刚石具有高的杨氏模量和弹性模量, 便于高频 声学波高保真传输, 是制作高灵敏的表面声学波滤波 器 (SAW ) 的新型材料[7], 见表 5。

同质外延单晶CVD金刚石的研究进展

等离子体 刻蚀处理

O2 、 Ar 利 用 H2 、 等等离子体对 基 底表面进行刻蚀

基底预 处理 是一 个连 续 多 步 的 过 程。 通常, 最先 对基底 进 行 的 预 处 理 步 骤 是 机 械 抛 光 预 处 理。 Y. Mokuno 等[9]人的研究表明, 在对基底 进 行机械 抛 光 处 理后, 基 底 表面的 粗糙 度 降 低了, 位 错 减 少了, 这是单 晶金刚石平整外 延的 一 个 必 要 条 件; 机械 抛 光 预 处理 后的基底还要连续地进行一系列的化学清洗 以 去除 基 底表面的金属和有 机 污染 物等, 随 后 还 要 将 其 放入 丙 酮溶液中进行超 声 清 洗, 这 是 为 了 去除 基 底 表面的 油 污和杂质; 通常 为 了 进 一 步 提 高外 延 金刚石 的质量和 改善其形貌等, 在基底放入腔体之后, 还要对 其 进 行 等 。 离子体刻蚀处理 2004 年, A. Tallaire 等[12] 研究 了 O2 / H2 等 离子 体 刻蚀预处理对 CVD 金刚石 膜的影响, 研究 结果 表 明, 经等离子体刻蚀 预 处理 后, 单晶 金刚石 的质量 明 显 提 Michinori 高 了, 且 其 形 貌 也 得 到 了 改 善; 2005 年, Yamamoto 等[13]对基底进行 的 氧 等 离子 体 刻 蚀 预 处理 也得到了相似的结果, 但同时也发现, 氧刻蚀 后 的 基 底 表面出现了刻蚀 坑, 且 刻 蚀 坑 的数 目 随着 氧 浓 度 的 增

第4 期

朱金凤等: 同质外延单晶 CVD 金刚石的研究进展

17

I. Friel 等[14]使用 Ar / Cl2 混合气体 加而增多; 2009 年, 的电感 耦 合 等 离子 体 ( ICP ) 对 基 底 进 行 了 刻 蚀 预 处 结果表明刻蚀预处理后, 基底表面不仅没 有 出 现 如 理, 同氧等离子体刻 蚀 预 处理 后 出 现 的 刻 蚀 坑, 而且 该 预 处理后的基底表面在微观尺寸上没有出现表面 粗 化的 现象。由以上可 知, 对 基 底 进 行 等 离子 体 刻 蚀 预 处理 有利于外延出表面光滑平整、 高质量的金刚石, 这 是因 为等离子体刻蚀预处理能够有效移除基底表面 上 由 机 表面及亚表面损伤等。 械抛光引起的晶体缺陷、 1. 2 沉积参数对外延的影响 沉积参数是外延金刚石生长的重要影响 因 素。 若 要合成出具 有 高生 长 速率和 高 合成质量的单晶 金刚 石, 就 需 要 对 这 些 生 长 参 数 包 括 基 底 温 度、 气 体 流 量、 工作压强、 微波输入功率等进行合理调控。 因此, 下面 就分别从 基 底 温 度、 气 体 流 量 ( CH4 / H2 的 比 例 ) 以 及 microwave power density, 微波功 率 密 度 ( MWPD, 即输 ) 入的微波功率与放 电 微 波 等 离子 体 球 体积的 比 这三 个方面来介绍其对同质外延单晶金刚石生长的影响。 1. 2. 1 基底温度对金刚石生长的影响 基底温度对外延金刚石有重要影响。它 不 仅 影响 外延 金刚石 的表面形貌、 纯 度 和质量, 而且 对 其 颜 色、 生长速率也有重要影响。 通常适当升高基底温度有利于提高金刚石 的 生 长 速率。这是因为 基 底 表面 温 度 升 高 后, 在其 上 进 行 的 各种反应的反应 速率和 吸 附 物 的 迁移 率 也随 之 提 高, [15 ] 进而提高了金刚石 的 生 长 速率。 J. Achard 等 人 的 研究结果也 证 实 了 这 一 结 论。 但是, 我们 并 不 能 通 过 无限制地升高基 底 温 度 来 获 得 更 高 的 生 长 速率, 主要 原因是金刚石生长的 基 底 温 度 一 般 在 500 ℃ 到 1 200 ℃ 之间, 通常低于 或 高 于 这 一 范围 将 生 成 石 墨 相 或 类 金刚石相