年产6万吨丙烯分离工段设计

年产3万吨聚丙烯生产工艺设计

聚丙烯是一种常见的塑料材料,广泛用于家电、塑料制品、纺织品等领域。

年产3万吨聚丙烯的生产工艺设计考虑到生产规模和质量要求,需要综合考虑原料准备、反应工艺、分离工艺和产品收率等方面。

以下是一个年产3万吨聚丙烯生产工艺设计的参考:1.原料准备:聚丙烯的生产原料主要是丙烯。

丙烯为无色气体,在工业上主要通过蒸馏分离丙烷获得。

为保证聚丙烯生产的连续性和稳定性,需要建立一个足够大的丙烯储罐,以确保原料供应的稳定。

2.反应工艺:聚丙烯的生产一般采用热聚合反应。

具体反应工艺需要参考聚合反应的适宜温度、压力和反应时间等参数。

在选择反应器时,需要考虑反应器的尺寸和材质,以确保反应器能够承受反应过程中所产生的热量和压力。

3.分离工艺:聚丙烯的生产过程中,需要将聚合物分离出来,去除其中的杂质和残留的单体。

分离工艺主要包括溶剂沉淀法和蒸馏法等。

在选择分离方法时,需要考虑分离效果、工艺流程的简单性和设备成本等因素。

4.产品收率:聚丙烯生产的产品收率是一个重要的经济指标。

产品收率可以通过优化反应工艺和分离工艺来实现。

在反应工艺方面,可以通过调整反应温度、压力和催化剂用量等参数来提高聚合反应的转化率。

在分离工艺方面,可以通过改进分离方法和设备,减少产品的损失和残留。

5.废弃物处理:聚丙烯生产过程中产生的废弃物主要是未反应的丙烯和聚合物中的杂质。

废弃物处理需要考虑环境影响和资源利用的问题。

可以采用蒸馏回收未反应的丙烯,同时将废弃物进行处理,确保废弃物不对环境造成污染。

以上是一个年产3万吨聚丙烯的生产工艺设计的参考,具体的生产工艺设计需要结合具体的工艺要求和工艺流程进行调整和优化。

此外,还需要建立完善的生产过程控制和质量检验体系,确保产品符合质量标准。

年产6万吨丙烯腈合成工段的初步设计

年产6万吨丙烯腈合成工段的初步设计届毕业论文年产6万吨丙烯腈合成工段的初步设计系、部:材料与化学工程学院学生姓名:指导教师:职称专业:化学工程与工艺班级:完成时间:摘要丙烯腈是石油化学工业的重要产品,是合成聚丙烯腈纤维,丁腈橡胶和合成塑料的重要单体。

本文采用的是原料来源丰富、操作简单的丙烯氨氧化法生产丙烯腈。

通过对从原料的处理到丙烯腈的合成工段的主要单元进行物料和热量衡算,对空气加热器、丙烯蒸发器、氨蒸发器的工艺计算,算出了部分设备的换热面积,完成了对丙烯腈合成工段的初步设计。

关键词丙烯腈;丙烯氨氧化法;生产;设计ABSTRACTAcrylonitrile is an important product for the petrochemical industry, synthetic acrylic fiber, acrylonitrile-butadiene rubber and synthetic plastics important monomers. This article is a rich source of raw materials, production of ammonia oxidation of propylene nitride. From raw materials handling to the synthesis of acrylonitrile unit's main unit for material and energy balance, air heaters, propylene evaporator, ammonia evaporator process calculation, worked out some of the equipment of the heat transfer area, completed the preliminary design of the raw material process.Key words acrylonitrile; propylene ammonia oxidation;production;design目录1 丙烯腈的概论 (1)1.1 丙烯系产品的生产 (1)1.2 丙烯氨氧化生产丙烯腈 (2)1.2.1 丙烯腈的性质和用途 (2)1.2.2 丙烯腈的生产方法 (3)1.2.3 反应原理 (3)1.2.4 操作条件 (5)1.2.5 工艺流程 (7)1.2.6 典型设备-流化床反应器 (9)2 总体方案工艺设计 (10)2.1 设计任务 (10)2.2 流程确定 (10)3 工艺设计计算 (12)3.1 物料衡算与热量衡算 (12)3.1.1 反应器的物料衡算和热量衡算 (12)3.1.2 废热锅炉的物料衡算和热量衡算 (17)3.1.3 空气饱和塔物料衡算和热量衡算 (18)3.1.4 氨中和塔物料衡算和热量衡算 (21)3.1.5 换热器物料衡算和热量衡算 (25)3.1.6 水吸收塔物料衡算和热量衡算 (26)3.1.7 空气水饱和塔釜液槽 (28)3.1.8 丙烯蒸发器热量衡算 (29)3.1.9 丙烯过滤器热量衡算 (29)3.1.10 氨蒸发器热量衡算 (30)3.1.11 气氨过热器 (30)3.1.12 混合器 (30)3.1.13 空气加热器的热量衡算 (31)3.2 主要设备的工艺计算 (32)3.2.1 流化床合成反应器 (32)3.2.2 空气饱和塔 (33)3.2.3 丙烯蒸发器 (37)4 车间布置设计 (39)4.1 厂房建筑 (39)4.2 生产操作 (39)4.3 设备装修 (39)4.4 安全要求 (40)4.5 车间布置说明 (40)5 环境保护和安全措施要求 (41)5.1 丙烯腈生产中的三废处理 (41)5.2 生产安全及防护措施 (41)6 结论 (43)参考文献 (44)致谢 (40)附录 (41)1 丙烯腈的概论丙烯腈是一种无色、易燃易爆有刺激性臭味的液体,能自聚,在常温、常压下呈黄色。

毕业设计:年产10万吨聚丙烯聚合工段工艺设计

毕业设计:年产10万吨聚丙烯聚合工段工艺设计1. 引言聚丙烯是一种广泛应用于塑料制品、纺织品、药品、包装材料等领域的重要聚合物。

随着市场需求的增加,对聚丙烯的产量也有着不断增长的要求。

本文旨在设计一种年产10万吨聚丙烯的聚合工段工艺,以满足市场对聚丙烯的需求。

2. 聚丙烯聚合工段工艺概述聚丙烯的聚合工艺一般分为以下几个工段:催化剂制备、聚合反应、分离纯化和产品制造。

在年产10万吨的规模下,这些工段需要设计成高效、稳定和可持续的工艺流程。

2.1 催化剂制备催化剂是聚合反应的核心组成部分,直接影响聚丙烯产物的质量和产量。

催化剂应采用高效、稳定和可再生的催化剂,例如Ziegler-Natta催化剂。

本文设计的工艺中,催化剂制备工段将包括催化剂激活、载体处理、催化剂添加等步骤。

2.2 聚合反应聚合反应是将丙烯单体转化为聚丙烯的关键步骤。

聚合反应可采用不同的反应方式,如气相聚合、溶液聚合或乳液聚合。

在设计年产10万吨的聚合工段工艺时,应选择适合规模化生产的聚合反应方式。

本文中,将采用气相聚合的工艺流程,并详细设计反应器的结构和工艺参数。

2.3 分离纯化在聚合反应后,产生的混合物中可能含有未反应的单体、溶剂、催化剂和杂质等。

分离纯化工段将对产物进行纯化处理,以获得高纯度的聚丙烯产品。

分离纯化的工艺流程包括溶剂回收、蒸馏、结晶等步骤。

本文设计的工艺将采用先蒸馏再结晶的方式,以实现高效的分离纯化效果。

2.4 产品制造经过分离纯化后,得到的聚丙烯产品可以通过注塑、挤出、吹塑等方式进行塑料制品的生产。

产品制造工段将根据市场需求和产品质量要求,设计相应的生产线和工艺参数。

本文将重点考虑注塑和挤出两种生产方式,并给出相应的工艺设计和参数。

3. 工艺参数和设备选择设计年产10万吨聚丙烯聚合工段的工艺时,需要根据规模、产品质量要求和经济效益等因素,确定相应的工艺参数和设备选择。

3.1 工艺参数对于聚合反应工段,工艺参数需要考虑反应温度、反应压力、催化剂用量等因素。

年产8万吨丙烯的生产工艺设计(精馏工段)毕业设计

长江大学工程技术学院毕业设计(论文)年产8万吨丙烯的生产工艺设计题目名称(精馏工段)题目类型毕业设计系部专业班级学生姓名指导教师辅导教师时间毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:目录毕业论文(设计)任务书 (Ⅰ)开题报告 (Ⅱ)指导教师审查意见 (Ⅲ)评阅教师评语 (Ⅳ)答辩会议记录 (Ⅴ)中文摘要 (Ⅵ)英文摘要 (Ⅶ)1 前言 (1)2 选题背景 (2)2.1 课题的来源、目的和意义 (2)2.2 国内外现状、发展趋势及存在的主要问题 (2)2.3 研究的指导思想与技术路线 (6)3 方案论证 (8)3.1 低压热泵工艺流程 (8)3.2 高压丙烯精馏流程 (8)4 过程论述 (10)4.1 基本原理 (10)4.2 丙烯的性质 (10)4.3 工艺流程 (12)4.4 精馏工段工艺计算 (12)5 结果分析 (45)6 结论或总结 (46)参考文献 ............................................................................................... 46買鲷鴯譖昙膚遙闫撷凄。

丙烷脱氢装置工艺流程

丙烷脱氢装置工艺流程 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998本项是一台年产60 万吨丙烯的丙烷脱氢装置(PDH),采用的丙烷脱氢装置引进美国 CB&I LUMMUS 公司的 CATOFIN 丙烷脱氢制丙烯工艺,该工艺采用高效的铬系催化剂和 HGM 材料;具有丙烷转换率高、丙烯选择性好、原料适应性强及装置在线率高等优点,是目前丙烷脱氢制丙烯的先进技术之一。

CATOFIN PDH工艺通过固定床反应器,在氧化铬-氧化铝催化剂上将丙烷转换为丙烯。

未转化的丙烷将被分离并且循环利用,丙烯是唯一的主产品。

PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。

设备大型化对设备设计、制造、检验等都会带来很多不利问题。

根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。

统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。

根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。

这些物料都属于易燃、易爆的物质,乙烯、氢气、共聚单体均属甲类火灾危险物质。

这些物质一旦泄漏与空气或氧化物接触,形成爆炸混合气体,极易引发火灾爆炸事故。

因此,火灾、爆炸是本装置的主要危险,防泄漏、防火、防爆是装置安全生产工作的重点。

丙烯工艺流程主要包括物料反应,产物压缩分离及尾气回收和产品提纯三个大的部分。

PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。

设备大型化对设备设计、制造、检验等都会带来很多不利问题。

根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。

统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。

根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。

年产6万吨丙烯分离工段设计

大家好,此论文为本人原创,应该是目前比较准确的设计了,修正了之前版本的许多B U G,免费传到网上就是方便后人做毕业设计,本文只有操作弹性算错了,实在不想改了,我也希望大家再做完自己的毕业设计之后也可以无偿的传到网上,只为了我们的弟弟妹妹们!欢迎大家转载!沈阳化工大学最大的C F q q群118202862欢迎你的加入!沈阳化工大学本科毕业论文题目:6万吨/年丙烯分离工段设计院系:化学工程学院专业:化学工程与工艺班级:学生姓名:指导教师:论文提交日期:2011年6月24日论文答辩日期:2011年6月28日沈阳化工大学毕业设计(论文)答辩成绩评定沈阳化工大学化学工程学院毕业设计(论文)答辩委员会于2011年6月日审查了化学工程与工艺专业学生潘晓升的设计(论文)设计题目:6万吨丙稀分离工段工艺设计设计专题:6万吨丙稀精馏塔的工艺设计设计说明书共90页,设计图纸2张指导教师:范天博评阅人:毕业设计(论文)答辩委员会意见:成绩:学院答辩委员会主任委员签字年月毕业设计(论文)任务书化学工程学院院(系)化学工程与工艺专业2007—08班学生:潘晓升内容摘要丙烯是石油化工的基本原料之一,在原油加工中具有重要作用。

由裂解气净化与分离工段的丙烯精馏塔分离出的丙烯除了用于生产聚丙烯外,还大量地作为生产丙烯腈,丁醇,辛醇,环氧丙烷,异丙醇等产品的主要原料。

为了更好的提高生产能力,本着投资少,能耗低,效益高的想法,本文对年产6万吨丙烯精馏塔进行了设计。

本设计首先采用简捷法初步算出了理论塔板数,利用恩特伍德公式确定最小回流比,然后以简捷法的计算结果作为初值,应用Aspen Plus软件对丙烯精馏塔操作进行了稳态模拟,并以经济指标为目标函数,对操作条件进行了优化,得出了塔顶丙烯收率为99.6%的最佳塔板数、回流比以及进料位置(murphree板效率为60%)。

接着进行全塔模拟,依然以塔顶丙烯收率为99.6%为标准,确定了各塔(乙烯塔、乙烷塔、丙烯塔、丙烷塔、甲烷塔)的塔板数、回流比及进料位置(murphree板效率为60%)等设计参数。

年产10万吨丙烯分离工段工艺设计

本科毕业论文(设计)年产10万吨丙烯分离工段工艺设计姓名:指导教师:院系:化学化工学院专业:化学工程与工艺提交日期:2012年5月5日目录中文摘要 (1)外文摘要 (2)引言 (3)1.绪论 (3)1.1概述 (3)1.1.1简介 (3)1.1.2丙烯的性质 (3)1.1.3丙烯的用途 (3)1.2丙烯生产工艺选择及分离流程确定 (3)1.2.1生产工艺选择 (3)1.2.2分离流程确定 (4)1.3设计任务书 (5)2.工艺流程 (5)2.1工艺流程图 (5)2.2工艺流程简述 (6)3.物料衡算 (6)3.1设计依据 (6)3.2裂解气及各组分产量 (6)3.3各裂解产物的相对分子量 (7)3.4脱丙烷塔物料衡算 (7)3.5脱甲烷塔物料衡算 (10)3.6脱乙烷塔物料衡算 (12)3.7乙烯精馏塔物料衡算 (15)3.8丙烯精馏塔物料衡算 (16)4.热量衡算 (18)4.1乙烯精馏装置热量衡算 (18)4.2丙烯精馏装置热量衡算 (23)4.3脱甲烷精馏装置热量衡算 (26)4.4脱乙烷精馏装置热量衡算 (30)4.5脱丙烷精馏装置热量衡算 (33)5.设备选型 (37)5.1丙烯精馏塔 (37)5.1.1丙烯精馏塔操作压力及温度的确定 (37)5.1.2丙烯精馏塔密度、表面张力的计算 (39)5.1.3塔板数的确定 (42)5.1.4精馏塔主要尺寸计算 (44)5.1.5塔板流体力学验算 (50)5.1.6主要设备设计与选型 (53)5.1.7塔高的计算 (55)5.1.8浮阀塔设计一览表 (56)5.2换热器 (57)5.2.1试算和初选换热器规格 (57)5.2.2核算总传热系数 (58)6.生产安全及三废处理 (62)6.1生产安全 (62)6.2废气处理 (62)6.3废渣处理 (62)6.4废水处理 (62)结束语 (63)参考文献 (64)致谢 (65)附录 (66)年产10万吨丙烯分离工段工艺设计刘洋指导老师:崔秀云(黄山学院化学化工学院,黄山,安徽245041)摘要:本设计为年产10万吨丙烯分离工段工艺设计。

年产20万吨丙烯酸精制工段工艺设计

年产20万吨丙烯酸精制工段工艺设计1. 引言丙烯酸是一种重要的有机化工产品,广泛应用于合成高分子材料和树脂、涂料、粘合剂、纤维等领域。

为满足市场需求,设计一套年产20万吨丙烯酸的精制工段工艺流程,以确保产品质量和生产效率的提高。

2. 原料与中间产品2.1 原料该工艺流程的主要原料为丙烯酸原液,该原液含有杂质,需要进行精制处理。

2.2 中间产品该工艺流程的中间产品为精制的丙烯酸产物,产品需满足一定的纯度要求,以便后续工艺的顺利进行。

3. 工艺流程概述3.1 总体概述年产20万吨丙烯酸精制工段工艺设计可分为以下步骤: 1. 原液预处理 2. 脱色处理 3. 精馏分离 4. 回收处理 5. 精制产物收集3.2 流程图工艺流程图工艺流程图4. 工艺步骤详解4.1 原液预处理原液预处理过程主要包括过滤、酸洗和碱洗三个步骤。

4.1.1 过滤将原液经过滤设备,去除其中的固体杂质。

4.1.2 酸洗将过滤后的原液与酸性溶液进行反应,可去除其中的沉淀物和杂质。

4.1.3 碱洗将酸洗后的溶液与碱性溶液进行反应,可中和溶液中的酸性杂质,使溶液 pH值达到一定范围。

4.2 脱色处理经过预处理的原液含有色度较高的成分,需要进行脱色处理。

脱色处理步骤主要包括吸附、洗涤和脱附三个过程。

可选用活性炭或离子交换树脂作为脱色剂。

4.3 精馏分离通过精馏,将脱色后的溶液进行加热蒸发,使其中的丙烯酸得以分离。

精馏分离过程需控制温度和压力,以确保丙烯酸能以较高纯度得到收集。

4.4 回收处理蒸馏过程中会有部分丙烯酸被带入废水中,需要对废水进行处理,以回收溶液中的丙烯酸。

回收处理过程包括酸碱中和、沉淀、过滤和浓缩等步骤,最终得到含有丙烯酸的溶液。

4.5 精制产物收集最后,将经过精馏和回收处理的产物进行收集和包装,即可获得高纯度的丙烯酸成品。

5. 设备和工艺参数5.1 设备根据工艺流程的特点,需要配备以下设备:过滤器、反应釜、蒸馏塔、冷却器、分离器、吸附塔、洗涤塔、脱附塔等。

年产5万吨丙烯直接水合制备异丙醇工艺Aspen模拟

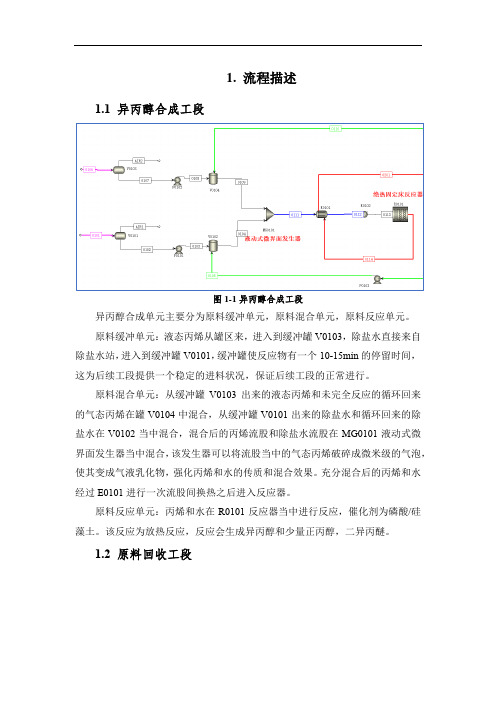

1. 流程描述1.1 异丙醇合成工段图1-1异丙醇合成工段异丙醇合成单元主要分为原料缓冲单元,原料混合单元,原料反应单元。

原料缓冲单元:液态丙烯从罐区来,进入到缓冲罐V0103,除盐水直接来自除盐水站,进入到缓冲罐V0101,缓冲罐使反应物有一个10-15min的停留时间,这为后续工段提供一个稳定的进料状况,保证后续工段的正常进行。

原料混合单元:从缓冲罐V0103出来的液态丙烯和未完全反应的循环回来的气态丙烯在罐V0104中混合,从缓冲罐V0101出来的除盐水和循环回来的除盐水在V0102当中混合,混合后的丙烯流股和除盐水流股在MG0101液动式微界面发生器当中混合,该发生器可以将流股当中的气态丙烯破碎成微米级的气泡,使其变成气液乳化物,强化丙烯和水的传质和混合效果。

充分混合后的丙烯和水经过E0101进行一次流股间换热之后进入反应器。

原料反应单元:丙烯和水在R0101反应器当中进行反应,催化剂为磷酸/硅藻土。

该反应为放热反应,反应会生成异丙醇和少量正丙醇,二异丙醚。

1.2 原料回收工段图1-2原料回收工段原料气回收工段主要包括透平能量回收单元、丙烯气初分离单元、倾析单元、丙烯气再分离单元。

透平能量回收单元:从R0101反应器出来的反应产物流股为高压高温流股,压力19bar,温度291℃,之后我们需要将该产品流股进行一个冷凝倾析,以使得大部分水分离开来,因此对该流股进行降温。

为了充分回收流股能量,我们在这里使用透平膨胀机(TG0201)来回收流股当中的能量,高压蒸汽通过推动汽轮转动来发电,气体的压力能和热能转化为透平机输出的电能,气体因此获得压降和温度降,气体通过后温度降为155℃,压力为11bar,更低的压力减少了后续设备的制造费用,并且温度和压力被转化为电力输出。

丙烯气初分离单元:从透平机出来的粗异丙醇流股,经过两次换热冷凝,为了节约后续冷凝所需要的能量,我们首先对该产品流股进行一次气液分离,使得产品流股中丙烯不凝气被分离出一部分进入到M0201混合气中。

山东恒正塑化有限公司6万吨年丙烯酸及酯一体化项目分析报告

山东恒正塑化有限公司6万吨/年丙烯酸及酯一体化项目投资分析报告摘要:●项目名称及项目概况山东恒正塑化有限公司2014年1月成立,注册资本1亿元,企业法人代表黄晓东。

主要从事丙烯酸及丙烯酸酯类、BOPP薄膜、BOPP胶带等相关产品的生产与销售。

该公司当前进行12万吨/年丙烯酸及酯一体化项目建设,一期拟建成投产6万吨丙烯酸及酯一体化项目,总投资5-6亿元,项目由航天六院承包,并垫资1.6亿元,股东已出资1.5亿元(实物+现金),形象进度已完成90%左右,现急需1.5亿元资金进行后续建设及运营。

●投资亮点1)行业下游需求增速很快。

从丙烯酸的需求来看,下游三大应用领域呈现逐渐向好的趋势。

其中水性涂料方面在环保要求越来越严的当下,有逐渐代替溶剂型涂料的趋势;超吸水性树脂(SAP)方面受国内人口老龄化和二胎政策的影响,纸尿裤的需求稳定增长;胶黏剂方面则收益于近年来快递行业快速增长带来的对胶带的需求。

2)国内产能大面积退出。

丙烯酸之所以今年价格如此低迷,根源还在于过去几年的产能扩张太快。

过去5年产能翻了3倍,15年峰值高达300万吨,行业开工率仅为50%。

但过去3年的全行业亏损,已经导致实质退出产能约70万吨,因此目前实际开工率已经从55%恢复到78%。

未来两年基本没有产能扩张,随着需求增长,开工率有望提高到83%和85%的较高水平。

此外,2016年国内外丙烯酸装置意外频发也起到了推波助澜的作用。

3)海外供需同样改善。

国外同样面临发展中国家需求增长很快,新增产能很少,全球供需将越来越紧张,这有助于国内丙烯酸下游产品的出口,从而间接带动国内丙烯酸的产量和开工率提升。

4)区位优势。

项目公司位于莒南经济开发区化工工业区内,基础设施齐全,海陆空运输十分方便,资源丰富。

方圆300公里内拥有足够的丙烯和丁醇产能,原料的来源具有可靠的保证。

5)销售优势。

该公司第一大大股东为美化胶带,占股56%,能够部分消化项目公司产能。

6)管理优势:公司自然人股东拥有相关行业从业经验,相关建设管理及运营标准严格。

丙烯腈合成工段的工艺设计教学提纲

丙烯睛合成工段的工艺设计丙烯腈合成工段的工艺设计毕业设计是培养学生运用理论知识进行实际设计能力的重要实践教学环节,是理论与实际结合的重要连接点。

在教师指导下毕业设计可以培养我们独立思考,运用所学到的基本理论并结合生产实际的知识,综合的分析和解决工程实际问题的能力。

本次毕业设计所设计的内容为年产6万吨丙烯腈合成工段的工艺设计,通过认真细听老师课堂上讲解和任务布置,我们了解到了为完成设计需要查找资料的方向,并进行了细心的查阅,掌握了基本的理论知识。

对于刚进行设计的人来说,学会收集、理解、熟悉和使用各种资料,正是设计课程需要培养的重要方面,化工设计非常强调标准规范。

但是并不是限制设计的创造和发展,因此遇到与设计要求有矛盾时,经过必要的手续可以放弃标准而服从设计要求。

通过设计应知道如何查取数据知道如何查找资料对丙烯腈合成工段的工艺设计有了一个全新的认识,知道如何选取相关数据参数,建立一个工程概念,知道工程和理论的区别。

对于物料衡算和热量衡算、主要设备的工艺计算(反应器)等都有一个全新的认识和了解,知道如何使用手册和资料,认识工程。

一、产品的性状、用途、国内外市场情况1.1丙烯腈简介丙烯腈是一种重要的有机合成单体,在丙烯产品系列中居第二,仅次于聚丙烯,是三大合成材料(纤维、橡胶、塑料)的重要化工原料,主要用来生产聚丙烯腈纤维(腈纶)、丙烯腈-丁二烯-苯乙烯(ABS )塑料、苯乙烯(AS )塑料、丙烯酰胺等。

丙烯腈在合成纤维、合成树脂等高分子材料中占有显著地位,应用前景广阔。

除此之外,丙烯腈聚合物与丙烯腈衍生物也广泛应用于建材及日用品中1.2 丙烯腈物化性质1.2.1丙烯腈物理性质无色或淡黄色液体,有特殊气味,分子量:53.06 沸点:77.3 C 冰点:—83.5 C 生成热:184.2 kJ/mol(25 C)燃烧热:1761.5 kJ/mol 聚合热:72.4 kJ/mol 蒸汽压:11.0KPa(20 C)闪点:0C 自燃点:481C爆炸极限:在空气中3.0%〜17% (体积)油水分配系数:辛醇/水分配系数的对数值为-0.92 毒性:剧毒,毒作用似氢氰酸溶解性:溶于丙酮、苯、四氯化碳、乙醚、乙醇等有机溶剂,微溶于水1.2.2丙烯腈化学性质丙烯腈由于分子结构带有C=C双键及-CN键,所以化学性质非常活泼,可以发生加成、聚合、腈基及氢乙基化等反应。

最新年产6000吨丙烯腈合成工段工艺设计

目录1.《设计任务书》;2.《项目建议书》;3.《可行性研究报告》;4.相应流程图(1)物料流程图,(2)带控制点的工艺流程图(3)1台主要设备装配图5 国内外丙烯腈生产现状与发展趋势6 环境保护和安全措施要求7 设计说明书《化工工艺学》课程设计任务书一、设计时间2010年06月06日-2010年06月18日二、设计题目年产6000吨丙烯腈合成工段工艺设计三、设计条件(1)年生产天数300天(2)原料用丙烯,氨,空气为原料。

原料组成:液态丙烯原料含丙烯85%(mol),丙烷15%(mol);液态氨含氨100%。

(3)生产方法和工艺参数采用丙烷氨氧化法:丙烷在催化剂的作用下与氨和氧气(或空气)反应合成丙烯腈,反应方程式:主反应:C3H8 + NH3 +2O2 →CH2=CHCN(AN) + 4H2O(60%)C3H8 + 0.5O2 →CH6(PEN) + H2O3C3H6 + NH3 +1.5 O2 → CH2=CHCN(AcN) + 3H2O副反应:①生成乙腈:C3H6 + 1.5NH3 + 1.5O2 → 1.5CH3CN + 3H2O (10.5%)②生成氢氰酸:C3H6 + 3NH3 + 3O2 → 3HCN + 6H2O (8%)③生成COx:C3H8+ 4O2 → 2CO+CO2 +4 H2O 13%④生成氮气:2 NH3 + 1.5 O2→N2+ 3 H2O典型的反应条件为:温度: 850华氏度;压力: 约1atm;接触时间: 2-6s;C3H8:NH3:O2:N2=1.0:1.5:3.15:11.85 (摩尔比)实验室中已经得到的转化率为20-80%。

当丙烷转化率达91%时,该催化剂对丙烯腈选择性可达最大65.5%。

四、设计任务课程设计主要任务包括:一.1.生产能力 6000吨/年2.产品要求 C3H3N≥99.5wt%二、工艺计算。

(1)物料衡算并绘制物料流程图;(2)对工段各设备的热量衡算;(3)主要设备选型说明;(4)填写设备一览表。

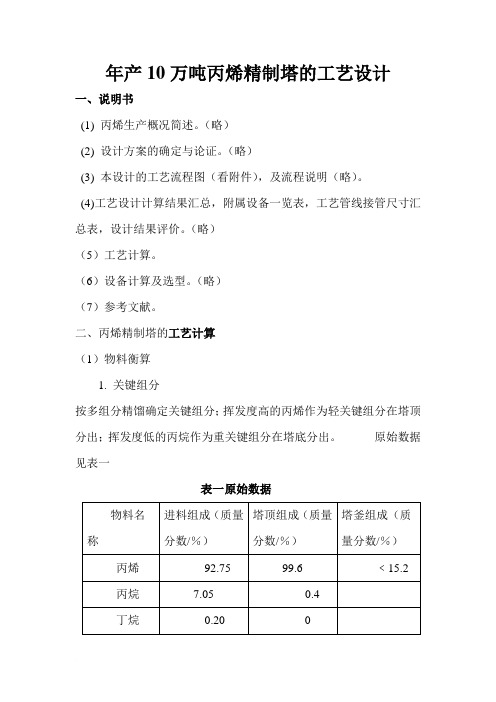

年产10万吨丙烯精制塔的工艺设计2范文

年产10万吨丙烯精制塔的工艺设计一、说明书(1) 丙烯生产概况简述。

(略)(2) 设计方案的确定与论证。

(略)(3) 本设计的工艺流程图(看附件),及流程说明(略)。

(4)工艺设计计算结果汇总,附属设备一览表,工艺管线接管尺寸汇总表,设计结果评价。

(略)(5)工艺计算。

(6)设备计算及选型。

(略)(7)参考文献。

二、丙烯精制塔的工艺计算(1)物料衡算1. 关键组分按多组分精馏确定关键组分;挥发度高的丙烯作为轻关键组分在塔顶分出;挥发度低的丙烷作为重关键组分在塔底分出。

原始数据见表一表一原始数据操作压力 p=1.74MPa (表压)。

年生产能力t 丙烯2. 计算每小时塔顶产量,每年的操作时间按8000h 计算。

由题目给定/8000=12500kg /h3.计算塔釜组成设计比丙烷重的全部在塔底,比丙烷轻的全部在塔顶。

以100kg /h 进料为基准,进行物料衡算见表二。

表二 物料衡算F=D+W%2.15100125.0004.025.7125.0=⎪⎪⎩⎪⎪⎨⎧+=+-WD W D W 或 ⎩⎨⎧+=+=D W W D 100125.0996.075.92解得: W=8.116k g /h D=100-8.1161=91.8839 k g /h丙烷 x 83H WC =34.82125.0004.025.7004.005.7=+--WD D﹪丁烷x 104H WC =46.2125.0004.025.72.0=+-WD ﹪式中 F −原料液流量,k g /h;D —塔顶产品(馏出液)流量,k g /hW —塔底产品(釜残液)流量,k g /h x W—釜液中各组分的质量分数。

4. 将质量分数换算成摩尔分数按下式计算: x A =CC B B M x M x M x M x W W A WAAWA ++式中 x A ——液相中A 组分的摩尔质量;A M 、MB 、MC ——A 、B 、C 组分的摩尔质量,kg/mol; x WA x WB x WC ——液相中A 、B 、C 组分的质量分数。

年产8万吨丙烯酸工艺设计

年产8万吨丙烯酸工艺设计年产80000吨丙烯酸生产工艺设计摘要本次设计是采用丙烯直接氧化法生产丙烯酸,又称丙烯二步氧化法。

丙烯在第一个反应器生成丙烯醛,在第二个反应器生成产物丙烯酸,然后送入精制,其间需加入催化剂。

整个工艺过程大致分为氧化工段和精制工段两个部分,氧化部分主要设备有第一氧化器和第二氧化器,精制部分主要有吸收塔,汽提塔,脱水塔和脱重塔,还有附属设备冷却器等,以此来实现丙烯酸的生产及精制。

本次设计主要包括生产方案选择、工艺流程图及描述、物料衡算、热量衡算、设备选型、车间布置和环境保护等。

并绘制了PFD图、PID图、车间布置图和主要设备装配图。

关键词:丙烯酸、二步氧化法、氧化工段、精制工段、工艺设计Process Design of Acrylic Acid with Annual Output of80,000 TonsAbstractThe design is to use propylene direct oxidation method to produce acrylic acid, also known as propylene two-step oxidation method. Acrolein is produced in the first reactor, then acrylic acid is produced in the second reactor, and the product is fed into the refining process, during which a catalyst is added. The whole process is roughly divided into two parts: the oxidation section and the refining section. The main equipment of the oxidation section is the first oxidizer and the second oxidizer, and the refined part is the absorption tower, stripper tower, dehydrating tower and deweighting tower, as well as the auxiliary equipment coolers and so on. To achieve the production and refining of acrylic acid.The design mainly includes the selection of production plan, process flow chart and description, material balance, heat balance, equipment selection, workshop layout and environmental protection. The PFD drawing, PID drawing, workshop layout drawing and main equipment assembly drawing were drawn.Keywords: Acrylic acid, two-step oxidation, oxidation section, refining section.目录1前言 (1)1.1产品简介 (1)1.2产品的应用 (1)1.3丙烯酸的市场概况 (1)1.4丙烯酸的生产工艺 (2)2丙烯酸的生产方案 (5)2.1生产方案的选择 (5)2.2产品原料的规格 (5)2.3工艺流程图 (5)2.4工艺流程叙述 (7)2.5可行性分析 (8)3物料衡算 (9)3.1物性数据 (9)3.1.1基础数据 (9)3.1.2配方基本信息 (9)3.2基准时间 (10)3.3物性计算 (10)3.3.1第一氧化器物料衡算 (10)3.3.2冷却器的物料衡算 (12)3.3.3第二氧化器物料衡算 (13)3.4原料消耗综合表 (15)3.5精制物料衡算 (15)3.5.1吸收塔的物料衡算 (15)3.5.2汽提塔的物料衡算 (20)3.5.3脱水塔的物料衡算 (25)3.5.4脱重塔的物料衡算 (28)4热量衡算 (31)4.1基础数据 (31)4.1.1计算基准 (31)4.1.2热量衡算方程式 (32)4.2热量衡算式中计算方法 (32)4.3氧化工段计算 (32)4.3.1氧化反应器热量衡算 (33)4.3.2冷却器的热量衡算 (34)4.4 动力消耗综合表 (35)4.5精制工段热量衡算 (35)4.5.1吸收单元热量衡算 (36)4.5.2汽提单元热量衡算 (38)4.5.3脱水单元热量衡算 (38)4.5.4脱重单元热量衡算 (39)5 设备的工艺设计与选型 (41)5.1反应器的设计 (41)5.2吸收填料塔的设计 (44)5.2.1塔径设计 (44)5.2.2填料高度计算 (47)5.2.3填料层压力降 (48)5.2.4筒体与封头厚度计算 (49)5.2.5接管尺寸和人孔选择 (51)5.2.6其他塔附件选择 (51)6车间布置 (53)6.1设计依据及基本资料 (53)6.1.1设计依据 (53)6.1.2基本资料 (53)6.2车间布置原则和设计 (53)6.3车间布置设计内容 (54)7环境保护 (56)7.1设计采用标准 (56)7.2三废处理 (56)7.2.1废水处理 (56)7.2.2废气处理 (56)7.2.3废渣处理 (56)7.2.4噪音处理 (57)8 结论 (58)参考文献 (59)致谢...................................................................................................................................... 错误!未定义书签。

年产8000吨聚丙烯工段设计毕业设计

江苏大学本科毕业论文8kt/a聚丙烯工段设计摘要:本设计是年产8千吨的聚丙烯工段设计,设计中按照生产负荷和设计规范,对聚丙烯生产的工艺流程进行了合理的设计和适当的调整;对反应釜、闪蒸釜生产流程的主要设备,进行了工艺尺寸的设计计算,特别对结构较复杂的反应釜器内的搅拌装置、指形撤热管以及夹套也进行了工艺尺寸的计算;选择旋风分离器进行工艺尺寸的设计计算,并对冷水泵进行了选型。

考虑到设备加工制造、安装、安全等多方面的因素,并依据任务所给的量,采用三个反应釜并联和两个闪蒸釜并联的工艺过程,并进行了相应的物料衡算和热量衡算。

关键词:聚丙烯;聚合;闪蒸去活;丙烯I江苏大学本科毕业论文毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:II江苏大学本科毕业论文目录第一章液体本体法工艺技术说明 (1)1.1工艺流程 (1)1.1.1原料精制 (1)1.1.2 丙烯聚合 (1)1.1.3 闪蒸去活 (1)1.1.4 造粒包装 (1)1.2工艺说明 (1)1.3原料精制 (2)1.3.1 精制的目的与要求 (2)1.3.2 丙烯干燥 (3)1.3.3 吸附剂的活化再生 (3)1.3.4 丙烯脱氧与脱硫 (4)1.3.5 流程选择 (4)1.3.6 氮气精制 (5)1.4丙烯聚合 (6)1.4.1 生产方法和基本原理 (6)1.4.2 聚合反应影响因素 (6)第二章液相本体法聚丙烯装置设计计算 (11)2.1聚合釜的工艺设计计算 (11)2.1.1 聚合釜容积的确定 (11)2.1.2 聚合釜外形尺寸的设计 (12)2.1.3其他外形尺寸的确定 (13)2.2内构件及搅拌轴封的设计 (15)2.3聚合釜的传热设计 (18)2.3.1 反应放热计算 (18)2.3.2 搅拌摩擦热Q a计算 (18)2.3.3 聚合高峰期总发热量Q T计算 (19)2.3.4 撤热量Q T’计算 (19)2.3.5 传热系数K的求取 (19)2.3.6 传热方式选择及传热面积计算 (20)2.4夹套及内冷却管的设计 (21)2.4.1 夹套的设计 (21)2.4.2 指形内冷却管设计 (21)III江苏大学本科毕业论文第三章聚丙烯工艺物料恒算 (24)3.1丙烯投料量的计算 (24)3.2催化剂用量的计算 (25)3.3活化剂用量的计算 (25)3.4氢气用量的计算 (26)3.5转化率的计算 (27)3.6催化效率的计算 (27)3.7平均活性 (28)3.8聚合釜的生产强度 (29)3.9产品中理论含钛量的计算 (29)第四章旋风分离器及冷水泵的设计 (30)4.1旋风分离器设计依据 (30)4.2旋风除尘器几何尺寸的确定及其对旋风除尘器性能的影响 (30)4.2.1 进口面积Fj (30)4.2.2 筒体直径D (31)4.2.3 筒体长度h (31)4.2.4 锥体尺寸 (31)4.2.5 旋风除尘器的进口 (32)4.2.6 排气管 (32)4.3冷水泵的设计 (32)4.3.1 已知条件 (32)4.3.2 选泵计算 (33)4.3.3 最大允许安装高度的计算 (33)致谢 (35)参考文献 (36)附录 (37)IV第一章液体本体法工艺技术说明1.1工艺流程间歇式液相本体法工艺流程大体上可分为四个部分:原料精制、聚合反应、闪蒸去活、造粒与包装。

年产6.8万吨异丙醇装置丙烯精制工段工艺设计----脱乙烷塔部分

年产9.8万吨异丙醇装置丙烯精制工段工艺设计----脱乙烷塔部分摘要丙烯是石油化工的原料之一,在原油加工中具有重要作用.由裂解气净化与分离工段的丙烯精馏塔分离出的丙烯除了用于生产聚丙烯外,还大量地作为生产丙烯腈,丁醇,辛醇,环氧丙烷,异丙醇等产品的主要原料。

为了更好的提高生产能力,本着投资少,能耗低,效益高的想法,本设计根据设计任务书中确定的生产任务进行的,年产9。

8万吨异丙醇,开工周期为8000小时/年,原料组成为乙烷、丙烯、丙烷、异丁烷,其中丙烯含量为74。

1%,按其各组分的沸点和相对挥发度的不同使各组分分离。

由于对丙烯纯度要求极高,本文设计的精馏塔塔板数较多,丙烯塔较高。

最后以优化后的精馏塔结果为基础,确定了该塔的设备参数,塔径,浮阀塔盘,塔高,热负荷,从而设计了塔底再沸器,塔顶冷凝器以及塔体主要设备。

流程简单,投资较少,操作较为简单,基本可以满足丙烯优等品的工业生产。

本设计采用多组分精馏,按挥发度递减流程方案,两塔流程设计即先经过脱乙烷塔塔顶分离出乙烷,再由丙烯塔精馏塔塔顶得到丙烯,其纯度为93.5%以上,丙烯作为产品出装置为生产异丙醇提供原料,塔底的丙烷可作为商品出售或作为烧火油。

设塔设备一般分为级间接触式和连续接触式两大类。

前者的代表是板式塔,后者的代表则为填料塔,在各种塔型中,当前应用最广泛的是筛板塔与浮阀塔。

计时依次进行了物料衡算,热量衡算,塔结构的相关工艺计算,换热设备的计算及附属设备的选型,并根据设计数据分别绘制了自控流程图,设备选型方面主要按照现场实际,并兼顾工艺控制要求与经济的合理性。

随着先进控制技术的兴起,关键控制指标由定值控制向区间控制转变,调节变量与控制变量的关系由单对单向多变量预估控制转变.它是装置控制技术发展的方向,正在逐步普及.为了为装置以后上先进控制提供方便,我们在设计时,注意为塔顶温度,塔底温度,回流量等指标保留较大的操作弹性.关键词:丙烯;脱乙烷塔;热量衡算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大家好,此论文为本人原创,应该是目前比较准确的设计了,修正了之前版本的许多B U G,免费传到网上就是方便后人做毕业设计,本文只有操作弹性算错了,实在不想改了,我也希望大家再做完自己的毕业设计之后也可以无偿的传到网上,只为了我们的弟弟妹妹们!欢迎大家转载!沈阳化工大学最大的C F q q群118202862欢迎你的加入!沈阳化工大学本科毕业论文题目:6万吨/年丙烯分离工段设计院系:化学工程学院专业:化学工程与工艺班级:学生姓名:指导教师:论文提交日期:2011年6月24日论文答辩日期:2011年6月28日沈阳化工大学毕业设计(论文)答辩成绩评定沈阳化工大学化学工程学院毕业设计(论文)答辩委员会于2011年6月日审查了化学工程与工艺专业学生潘晓升的设计(论文)设计题目:6万吨丙稀分离工段工艺设计设计专题:6万吨丙稀精馏塔的工艺设计设计说明书共90页,设计图纸2张指导教师:范天博评阅人:毕业设计(论文)答辩委员会意见:成绩:学院答辩委员会主任委员签字年月毕业设计(论文)任务书化学工程学院院(系)化学工程与工艺专业2007—08班学生:潘晓升内容摘要丙烯是石油化工的基本原料之一,在原油加工中具有重要作用。

由裂解气净化与分离工段的丙烯精馏塔分离出的丙烯除了用于生产聚丙烯外,还大量地作为生产丙烯腈,丁醇,辛醇,环氧丙烷,异丙醇等产品的主要原料。

为了更好的提高生产能力,本着投资少,能耗低,效益高的想法,本文对年产6万吨丙烯精馏塔进行了设计。

本设计首先采用简捷法初步算出了理论塔板数,利用恩特伍德公式确定最小回流比,然后以简捷法的计算结果作为初值,应用Aspen Plus软件对丙烯精馏塔操作进行了稳态模拟,并以经济指标为目标函数,对操作条件进行了优化,得出了塔顶丙烯收率为99.6%的最佳塔板数、回流比以及进料位置(murphree板效率为60%)。

接着进行全塔模拟,依然以塔顶丙烯收率为99.6%为标准,确定了各塔(乙烯塔、乙烷塔、丙烯塔、丙烷塔、甲烷塔)的塔板数、回流比及进料位置(murphree板效率为60%)等设计参数。

之后改变整体模拟过程的进料组成(裂解气来源与模拟过程不同),即对进料组成进行微调后,可以测算整体装置弹性区间。

用Aspen Plus软件进行模拟,结果发现本组整体装置模型结果的模拟结果与上一种进料组成相差不大。

经软件模拟,当丙烯含量处于14-14.8%之间,乙烯含量处于28.3-28.7%之间的时候(油质介于轻柴油和抽余油之间)丙烯收率仍可以达到99.5%的水平,此为整体装置的操作弹性区间。

由于对丙烯纯度要求极高,本文设计的精馏塔塔板数较多,丙烯塔较高,因此设计为两个塔。

最后以优化后的精馏塔结果为基础,确定了该塔的设备参数,塔径,浮阀塔盘,塔高,热负荷,从而设计了塔底再沸器,塔顶冷凝器以及塔体主要设备。

流程简单,投资较少,操作较为简单,基本可以满足丙烯优等品的工业生产。

关键词:丙烯;精馏塔;Aspen Plus;优化AbstractPropylene is one of raw materials for Petrochemical industry,it occupies an important place in the processing of crude oil. Rectifying column purified and seprated pyrolysis gas to get propylene that largely uses to product principal raw material of the acrylonitrile, butyl alcohol, octyl alcohol, propylene epoxide and isopropanol.In order to improve production capacity with low investment and power,high benifit,this papers design a rectifyin column that annually products 60 thousand ton propylene.Fristly,using shortcut method figures out theoretical plate number and Underwood equation to confirm minimum reflux ratio,then using them as initial value are applied to ASPEN PLUS to carry out steady-state simulation and using economic indicators as objective function to optimize under the operational condition and get 99.6% yield of propylene in top column,the best number of plate, reflux ratio and optimum feed location(supposed the plate efficiency is 60%). Then the whole tower simulation is still the top of the tower propylene yield of 99.6% as a standard, determine the tower (the tower of ethylene, ethane tower, propylene tower, propane tower, tower of methane) of plates, reflux ratio and feed expected position (murphree plate efficiency of 60%) and other design parameters. After changing the overall simulation process feed composition (cracked gas sources and different simulation), that isfine-tuning of the feed composition, the device can measure the whole range of flexibility. With Aspen Plus software for simulation, and found the results of the group as a whole unit model simulation results with the previous one kind of feed composition or less. The software simulation, when the propylene content is between 14 and 14.8%, ethylene content is between 28.3 ~ 28.7% of the time (between oil and light diesel oil between raffinate) propylene collection rate is still up to the level of 99.5% This is a whole range of devices operating flexibility. Because of the high purity propylene, the paper design of distillation plates more propylene tower higher, so the design of two towers. Finally, after distillation to optimize based on the results to determine the parameters of the tower equipment, tower diameter, floating valve tray, tower, heat load, in order to design a bottom reboiler, condenser and tower tower major equipment. Simple process, less investment, operation is relatively simple. Superior product to meet the basic industrial production of propylene.Keywords: propylene;distillation column;Aspen Plus;optimizaion目录第一章绪论 (1)1.1 石油 (1)1.2 炼油过程 (1)1.3 裂解气的净化与分离 (3)1.3.1 深冷分离 (3)1.3.2 油吸收法 (3)1.4 丙烯 (4)1.4.1 丙烯的性质 (4)1.4.2 丙烯的生产工艺 (4)1.5 丙烯塔 (6)1.6 丙烯作用 (7)1.7 设计内容 (7)第二章物料衡算 (9)2.1 裂解气组成 (9)2.2 本章小结 (10)第三章主体设备丙烯塔工艺计算 (11)3.1 原始数据 (11)3.2 物料衡算 (11)3.3 丙烯精馏塔塔顶,塔底及进料温度的确定 (12)3.4 最小回流比和塔板数粗算 (13)3.4.1 最小回流比 (13)3.4.2 简捷法求取精馏塔塔板数 (14)3.5 本章小结 (15)第四章 ASPENPLUS软件模拟 (16)4.1 丙烯单塔过程模拟及计算结果 (16)4.2 丙烯全流程模拟及计算结果 (27)4.3 分析 (32)4.4 本章小结 (32)第五章塔设备参数的计算 (33)5.1 浮阀塔的设计计算 (33)5.1.1 精馏段: (33)5.1.2 提馏段: (42)5.1.3 塔顶冷凝器: (51)5.1.4 塔底再沸器: (56)5.2 主要设备选型: (59)5.2.1 接管: (59)5.2.2 筒体壁厚: (61)5.2.3 封头: (61)5.2.4 裙座: (61)5.2.5 塔盘结构: (62)5.2.6 塔主体: (62)5.2.7 除沫器: (62)5.3 塔高 (62)5.4 工艺设计结果表 (63)5.5 本章小结 (65)第六章结论 (66)6.1 结果 (66)6.2 讨论 (67)6.3 展望 (67)6.4 结语 (67)附录 (68)致谢 (79)第一章绪论1.1 石油石油主要成分为甲烷,同时含有少量的乙烷和丙烷以及一氧化碳、氮气等。