AutoCAD 在有限元模拟连轧管壁厚

CAE-无缝钢管轧管成形工艺过程的计算机模拟

2.轧辊和芯管: 刚体材料 四边形壳单元

校直分析的结果

塑性应变动画

Mises应力动画

校直后的钢管形状

1.钢管: 弹塑性材料 六面体实体单元

2.轧辊和芯管: 刚体材料(不考虑变形) 四边形壳单元

连轧定径分析的结果

塑性应变动画

Mises应力动画

校直过程模拟

1.共3组轧辊 2.每组轧辊有2哑 铃形凹辊,上下两 棍轴线夹角为30度 3.钢管受推力进入 第一组轧辊

弯管初始形状

校直分析的有限元模型

无缝钢管轧管成形工艺过程 的计算机模拟

轧管生产的基本过程

无缝钢管轧管的整个成形过程分为三个部分:

径过程的模拟

1.共7组轧辊 2.每组轧辊有3 个,构成圆形 3.轧制量: 0.1,0.15,0.25,0.3 0,0.35,0.38,0.40

连轧定径分析的有限元模型

钢管热连轧过程横断面壁厚变化的三维有限元模拟

钢管热连轧过程横断面壁厚变化的三维有限元模拟赵志毅;谢建新;洪慧平;余勇;潘峰【期刊名称】《塑性工程学报》【年(卷),期】2009(16)2【摘要】针对20号钢Ф119.0mm×9.25mm规格全浮动芯棒无缝钢管8机架连轧过程进行了有限元模拟仿真分析,得到了热连轧管各机架出口等效塑性应变以及荒管壁厚变化情况,分析了轧制力和芯棒力的变化特点。

研究表明,连轧管减壁量和外直径变化主要集中于开始第1~第6个机架,在第7、第8机架减壁作用很小,最终荒管壁厚均匀,且形状圆整。

稳定连轧阶段的轧制力依轧制顺序呈递减趋势,第7、第8机架轧制力很小;同时芯棒力大于各机架轧制力,钢管内壁承受的作用力和塑性应变较大,应对芯棒表面进行合理润滑。

模拟得到的壁厚、外径及轧制压力与实测结果吻合较好。

【总页数】4页(P109-112)【关键词】无缝钢管;连轧管过程;壁厚;有限元模拟【作者】赵志毅;谢建新;洪慧平;余勇;潘峰【作者单位】北京科技大学材料科学与工程学院,北京100083;宝钢股份有限公司宝山分公司,上海200941【正文语种】中文【中图分类】TG335.6;TG335.4【相关文献】1.板带粗轧过程热、力、组织耦合三维有限元模拟 [J], 李学通;杜凤山;臧新良2.热连轧粗轧调宽轧制过程边角部金属流动三维数值模拟 [J], 王晓南;方邸洪双;梁冰洁;夏小明3.热连轧粗轧调宽轧制过程边角部金属流动三维数值模拟 [J], 王晓南;邸洪双;梁冰洁;夏小明4.带钢热连轧过程轧制力三维有限元模拟 [J], 刘洋;周旭东;孟惠霞5.立辊调宽热粗轧过程三维有限元模拟 [J], 章传国;韩静涛;刘靖;余万华因版权原因,仅展示原文概要,查看原文内容请购买。

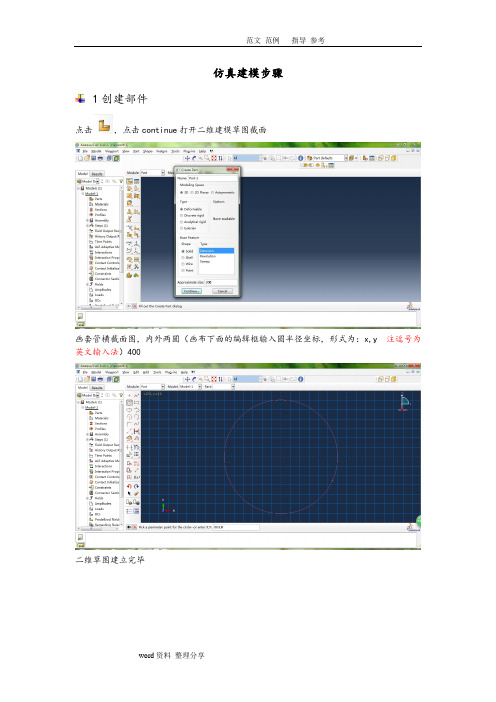

仿真建模步骤

仿真建模步骤1创建部件点击,点击continue打开二维建模草图截面画套管横截面图,内外两圆(画布下面的编辑框输入圆半径坐标,形式为:x,y 注逗号为英文输入法)400二维草图建立完毕连续点击鼠标中键两次,出现如下弹出框,设置拉伸长度为10000mm,点击OK完成拉伸。

2创建材料和截面属性点击设置材料参数,设置这两个里面的,密度,弹性(杨氏模量和泊松比)和塑性(最大屈服强度)参数如下三个点击创建截面属性点击给部件赋予截面属性,选择图中部件,点击鼠标中键,完成操作,部件呈绿色。

3定义装配件点击定义装配体,定义完成显示为蓝色4设置分析步点击创建分析步,打开非线性控制,点击OK,继续创建静力学分析。

5定义边界条件和载荷点击设置管内压力,在编辑框中输入压力值。

设置管外压力点击设置两端约束为固定约束限制扭转和位移。

选择要约束的端面,点击鼠标中键,在弹出对话框里选中如图所示六个。

完成载荷施加和约束6划分网格点击设置种子大小,点击OK完成点击设置网格形状,选择默认的六面体结构,点击OK完成。

点击设置元素特性,选择默认值,点击OK完成操作。

点击,点击鼠标中键,完成网格划分。

7提交分析作业点击创建作业,所有都选默认值。

点击,submit提交作业,等待分析计算。

界面下方出现完成计算的代码后,点击result查看分析结果。

8界面外观修改在viewport下来菜单中选择与对话框对应的选项,弹出对话框,调整图例文字的大小为14,应用。

在option下拉菜单中选择与对话框对应的选项,弹出对话框,在两个方框内打钩选中,OK。

在view下拉菜单中选择与对话框对应的选项,弹出对话框,点击solid后面的黑色按钮,弹出对话框将背景颜色改为白色,OK。

9文件保存(最好一开始就保存文件,以免误操作没有保存上)保存文件,新建保存路径,将文件放在设置好的文件夹里,以便保存问件,下次使用。

按照以上步骤通过改变参数进行仿真模拟,任务如下U 应变 S应力工作安排:模拟仿真技术套管1.直径为Φ339.72mm ,N80钢级条件下,变壁厚模拟2.直径为Φ339.72mm条件下,壁厚为8.38mm条件下,变材料模拟3.截图:包括应力、应变。

CAD绘图作业(绘制加工空心管的轧制部件)原图及放大图

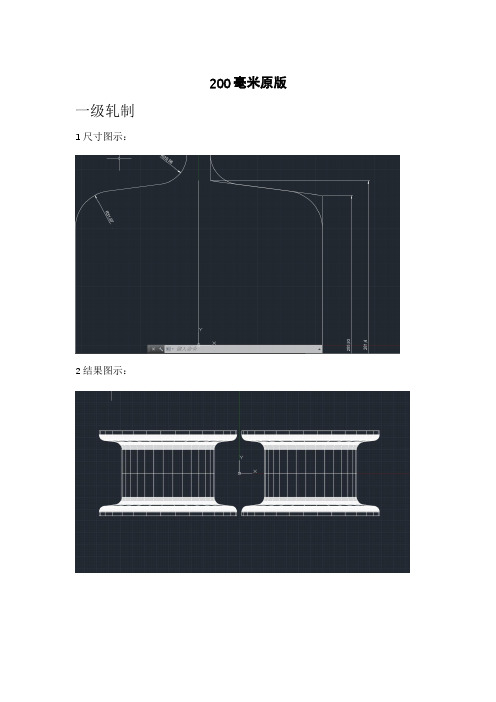

200毫米原版一级轧制

1尺寸图示:

2结果图示:

(SURFTAB1=30;SURFTAB2=30。

旋转半径300mm)

二级轧制

1尺寸图示:

如图上图:对相关线段进行锁定,另外画两个半径确定的圆,限定这两个圆与线段相切,最后,令两圆相切,可得如下图的一组满足图纸的合理解。

2结果图示:

(SURFTAB1=30;SURFTAB2=30。

旋转半径300)三级轧制

1尺寸图示:

2结果图示:

(SURFTAB1=30;SURFTAB2=30。

旋转半径300)四级轧制

1尺寸图示:

2结果图示:

(SURFTAB1=30;SURFTAB2=30。

旋转半径300)

200:230毫米放大版一级轧制

1尺寸图示:

2结果图示:

二级轧制1尺寸图示:

2结果图示:

三级轧制

1尺寸图示:

2结果图示:

四级轧制1尺寸图示:

2结果图示:

提升版钢轨。

无缝钢管轧制变形过程有限元模拟

无缝钢管轧制变形过程有限元模拟摘要:钢管的轧制过程是无缝钢管生产中的一个重要工序,是一个典型的非线性,热力耦合为特点的多机架孔型轧制过程,直接影响后续工厂加工和产品精确度计算,本文将215mmx14mm的毛管轧制过程作为研究,通过对孔径参数进行优化,并提高轧制后钢管尺寸的精确度作为最终目的。

对实际工厂生产数据进行分析,利用非线性有限元模拟软件建立三维热力耦合有限元模型,来实现仿真钢管的轧制过程,这对于完善轧制工艺具有十分重要的意义。

关键词:无缝钢管;轧制;变形;动力学;有限元模拟;无缝钢管是一种经济断面型材,广泛应用于社会生活的各个领域,在国民经济发展中占据主要的地位,近几年,我国在无缝钢管生产上增加速度远超粗钢生产,而且各行各业对于钢管的质量和产量越来越受到重视,从一定程度上说,行业的发展也促进了无缝钢管行业的发展,但随着无缝钢管的应用带给人们的生产和生活的便利,是国民经济建设中的重要原材料,国内的钢管质量和品种都无法满足实际生产需要。

据统计,我国的钢管从年产量,规格,品种等方面都低于发达国家,而且很大程度上是依赖于国外无缝钢管装备技术,自主创新能力不够,无缝钢管的供求矛盾日益突出,因此,尽管国内的生产量大,但对于精密度高的产品仍然无法满足。

此外,无缝钢管轧制技术正处于不断发展过程中,尤其是在轧制中的弹塑性变形过程,传统的解析方法很难精确分析真实的边界条件,几何双重非线性等,目前对于连轧管机的孔径设计主要还是参考人为的生产经验,有限元方法是综合考虑多种因素并对划分出来的小单元进行单独处理的一种塑性加工过程,经过有限元模拟能够对变形区状态进行定性和定量研究,以提高轧制工艺水平,从而提高产品质量。

一、当前钢管轧制生产技术所面临的现状无缝钢管轧制工艺技术是以长芯棒的连续纵轧为基础的,连轧管机已经有100多年的发展史了,但是在20世纪中连轧管技术才伴随计算机技术,液压技术等发展和广泛应用起来,并扮演着重要的作用,后来发展了三种典型的连轧管工艺,分别是全浮动芯棒,半浮动芯棒和限动芯棒连轧管工艺。

无缝钢管冷轧成型过程的数值模拟_鲍岩

文章编号:1673-095X (2013)06-0006-06无缝钢管冷轧成型过程的数值模拟鲍岩a ,叶金铎a ,张春秋a,马叙b ,王献抗a (天津理工大学a.机械工程学院天津市控制理论与应用重点实验室,b.材料科学与工程学院,天津300384)摘要:本文采用非线性有限元法对无缝钢管的冷轧成型过程进行了数值模拟,得到了钢管在整个冷轧过程包括稳定轧制和钢管冷轧脱模后各个位置的位移场和应力应变场.根据数值计算结果绘制了钢管的轴向、环向及径向应力分布,并根据应力分布特点解释了钢管在冷轧过程中,不同的减径量如何影响成品管直径和壁厚精度的机理.数值计算结果表明:不同减径量情况下,稳定轧制阶段减径量的大小对钢管内外壁径向应力影响较小;对于环向应力,减径量越大,钢管外壁环向拉应力越大,而内壁环向压应力则越来越小;轴向应力同样与减径量的大小成反比例关系.残余应力沿圆周方向有明显不同,较小的轴向拉应力和较大的径向拉应力有利于轧制后轴向变形,较小的减径量有利于接近理论壁厚,但冷轧脱模后钢管直径大于理论直径.研究成果对于无缝钢管冷轧成型工艺设计以和轧辊孔型设计具有参考价值.关键词:应力分布;成型机理;尺寸精度;有限元法;ANSYS 中图分类号:TG335.7文献标识码:Adoi :10.3969/j.issn.1673-095X.2013.06.002收稿日期:2013-07-13.基金项目:国家自然科学基金(50975205);天津市科技发展计划项目(12ZCZDGX00600).作者简介:鲍岩(1987—),男,硕士研究生,E-mail :baoy1123@163.com.通讯作者:马叙(1971—),男,副教授,硕士生导师,E-mail :maxumax@163.com.Numerical simulation of seamless steel tube under cold rollingBAO Yan a ,YE Jin-duo a ,ZHANG Chun-qiu a ,MA Xu b ,WANG Xian-kang a(a.School of Mechanical Engineering ,Tianjin Key Laboratory for Control Theory andApplications in Complicated Industry Systems ;b.School of Materials Science and Engineering ,Tianjin University of Technology ,Tianjin 300384,China )Abstract :In this paper ,the numerical simulation of the forming process of seamless steel tube formed with cold rolling process was conducted by nonlinear finite element method.The distributions of the displacement ,stress and strain of the whole forming process of the steel tube were obtained.According to the numerical calculation results ,the distributions of the axial stress ,circle stress and radial stress and three -dimensional stress states of the steel tube at different areas were drawn.The mechanism that the reduction of tube diameter influences the precision of both the diameter and wall thickness of the tube was explained according to the stress distributions.The numerical calculation results show that in the stable rolling stage ,for the radial stress ,the amount of the reduction of the tube has few impacts on radial stress of both inner and outer tube sur-face.For the hoop stress ,the more diameter reduction of tube ,the hoop tensile stress of the outer surface of tube will be higher ,but the hoop compressive stress of the inner surface of tube will be lower.The axial stress also has the same trend which is inversely proportional to the amount the diameter reduction.Variation of residual stress appears in the circumferen-tial direction ,the small axial tensile stress and large radial tensile stress are good for the deformation of tube under rolling.Small diameter reduction is good for the tube thickness approaching to that in theory ,but the diameter of tube will large than that in theory after rolling process.The results of the research can be applied to the design of both the hole shape of roll and the forming process.Key words :stress distribution ;forming mechanism ;dimensional precision ;finite element method ;ANSYS第29卷第6期2013年12月天津理工大学学报JOURNAL OF TIANJIN UNIVERSITY OF TECHNOLOGY Vol.29No.6Dec.2013钢管冷轧是金属塑性成型过程较为复杂的工艺之一,由于其具有道次变形量小、金属成材率高、轧材的内外表面质量和力学性能较高等诸多优点,其产品广泛应用于石油化工、航空航天、核电、汽车工业等领域.近年来,国内外学者在冷轧钢管的研究方面已经取得了一些研究成果,例如,武汉科技大学的刘海昌等研究了铝钢复合材料冷轧变形特性,对试验结果进行理论分析和回归分析,并得出变形特性方程[1];内蒙古科技大学的董丽丽等采用三维弹塑性有限元法,对2mm厚304奥氏体不锈钢进行了单道次冷轧轧制过程模拟分析,得到了在不同工艺情况下板材上节点的金属流动情况,分析了张力、工作辊直径等因素对板材冷轧过程压下量、板型的影响[2];武钢技术中心的张凤泉根据生产实际,重新定义了冷轧钢板的几何形状,提出了楔形等效凸度、道次遗传系数和累计系数,并通过实验分析找出成品的横向厚差与原板料凸度的关系[3].天津理工大学的叶金铎等对空拔钢管的成型过程进行了非线性有限元分析[4];叶金铎等还通过数值模拟和实验杂交的方法测量了钢管内表面的残余应力[5].由于冷轧钢管沿圆周方向各角度应力变化较大,且不具有对称性,钢管的冷轧过程明显比冷拔复杂.目前,一些学者对钢管冷轧的轧制力进行了分析,但对冷轧过程稳定轧制阶段不同位置的应力应变和残余应力仍缺乏研究.本文从研究钢管冷轧过程位移和应力应变分布入手,通过ANSYS软件模拟计算钢管轧制过程,根据空间应力分布的特点,去除端部效应后,绘制了不同区域的应力分布,研究不同减径量对钢管内外壁应力分布和应力状态的差别,解释了轧辊减径量的变化对钢管直径、壁厚影响.文中工作对于无缝钢管冷轧成型工艺设计和轧辊孔型设计具有参考价值.1模型建立研究采用低碳钢无缝钢管,冷轧前管坯外径Φ201 202mm、壁厚10.5 11mm、长度872mm,冷轧后钢管理论外径均为Φ200mm.轧辊孔径按成品管直径设计为200mm,减径量分别取为1mm、1.5 mm、2mm.钢管材料为Q235,弹性模量为210GPa、泊松比为0.3,材料模型采用真实材料曲线;轧辊材料选用Gr15,钢管与轧辊之间的摩擦系数为0.1.本文以ANSYS软件为平台进行建模和数值仿真,钢管和轧辊均采用20节点三维实体单元,有限元模型见图1,其中钢管划分959个单元、轧辊划分799个单元、接触单元共1119个;模拟中考虑了几何非线性,材料非线性和接触非线性,材料模型采用随动强化模型.模拟中,对轧辊的轴线和芯棒轴线施加零位移边界条件,采用残余力收敛准则,收敛精度取为0.1%.图1钢管及轧辊的有限元模型Fig.1Finite element model of steel tube and rollers2计算结果与分析2.1稳定轧制阶段钢管外壁和内壁的应力分布与应力状态钢管冷轧过程分为入模、稳定轧制和脱模3个阶段,钢管刚进入轧辊孔时称为入模阶段,钢管脱离开轧辊称为脱模阶段.稳定轧制阶段介于入模和脱模之间,是指从钢管前端离开轧辊轴心连线开始,到钢管后端进入变形区入口端面止.完成钢管冷轧成型模拟后,提取了钢管在稳定轧制阶段的轴向应力、径向应力和环向应力,根据应力数值绘制了应力分布曲线.应力分布显示,在钢管有限元模型中,沿圆周方向不同角度的三向应力各不相同,根据对称性原理,沿圆周方向截取120ʎ模型进行分析,如图1所示.从圆周方向应力分布曲线看出60ʎ位置和45ʎ位置的应力应变比较特殊,本文先介绍减径量1.5mm 的钢管冷轧成型过程.图2和图3分别为减径量1.5mm时,稳定轧制阶段钢管在圆周方向60ʎ和45ʎ位置内外壁的径向应力的径向应力S x、环向应力S y及轴向应力S z沿轴线的分布.图4为减径量1.5mm,钢管冷轧脱模后外壁和内壁的残余应力沿圆周方向的分布.图5为钢管冷轧成型轴向应力云图.通过对图2、图3和图4的对比分析,减径量1.5mm时,钢管在稳定轧制阶段三向应力以及冷轧脱模后残余应力,具有如下特点:·7·2013年12月鲍岩,等:无缝钢管冷轧成型过程的数值模拟图2稳定轧制阶段60ʎ位置钢管内外壁三向应力分布曲线Fig.2Three-dimensional stress distribution curves ofsteel tube in stable rolling stage of the inner and outer surface of steel tube which is at60ʎlocation1)轴向应力的比较.从图2(a)和图2(b)的轴向应力分布可见,在稳定轧制阶段,钢管外壁轴向应力主要是拉应力,数值约70MPa,稳定轧制过程应力无明显波动;而钢管内壁轴向应力主要是压应力,数值在95MPa上下波动,稳定轧制阶段最大轴向压应力100MPa.在周向45ʎ位置,钢管外壁轴向拉应力明显高于周向60ʎ位置,内壁轴向应力为拉应力且数值在95MPa上下波动.从图3的残余应力分布可以看出,沿圆周方向,在钢管外壁,0ʎ到15ʎ之间,轴向应力逐渐增大,最大拉应力230MPa,15ʎ到60ʎ之间,轴向拉应力逐渐减小,最小拉应力70MPa;钢管内壁轴向应力变化趋势与外壁相似,但是在50ʎ位置,钢管内壁轴向拉应力转变为压应力且逐渐增大.2)环向应力的比较.从图2(a)和图2(b)的环向应力分布可见,在稳定轧制阶段,钢管外壁环向应力为拉应力且在轧制过程中有缓慢增大的趋势;而钢管内壁环向应力主要是压应力,初始轧制阶段环向压应力波动明显,在550mm 800mm位置环向压应力基本稳定.在周向45ʎ位置,钢管外壁环向应图3稳定轧制阶段45ʎ位置钢管内外壁三向应力分布曲线Fig.3Three-dimensional stress distribution curves of steel tube in stable rolling stage of the inner and outer surface of steel tube which is at45ʎlocation图4圆周方向钢管轧制脱模后残余应力分布曲线Fig.4Residual stress distribution curves along the circumferential direction of the inner and outer surface of steel tube after rolling stage·8·天津理工大学学报第29卷第6期图5钢管冷轧成型轴向应力云图Fig.5Cloud chart of axial stress for steeltube under rolling力与60ʎ位置近似,内壁环向应力为拉应力,且沿轴向方向缓慢减小.从图3残余应力分布可以看出,沿圆周方向,在钢管外壁,0ʎ到30ʎ之间,环向拉应力逐渐减小,30ʎ到60ʎ之间,基本趋于平稳;在钢管内壁,环向应力主要是拉应力,但在50ʎ到60ʎ之间,环向拉应力转变为压应力,且在60ʎ位置取得最大值.0ʎ到15ʎ之间,环向应力逐渐减小,在15ʎ到45ʎ之间,环向应力开始增大并趋于平稳,从45ʎ开始,环向应力逐渐减小.3)径向应力的比较.从图2(a)和图2(b)的径向应力分布可见,在稳定轧制阶段,钢管外壁和内壁主要都是拉应力,内壁受到的拉应力明显大于外壁.在周向45ʎ位置,钢管内外壁径向应力均出现较小的压应力,数值约8MPa.从图3的残余应力分布可以看出,钢管外壁和内壁的径向应力变化趋势相似,沿圆周方向,0ʎ到15ʎ之间,钢管外壁径向应力逐渐增大,从20ʎ到45ʎ,径向拉应力转变为压应力并趋于稳定,在50ʎ到60ʎ之间,径向压应力转变为拉应力,且在60ʎ位置径向拉应力最大.2.2不同减径量对钢管内外壁三向应力的影响图6和图7绘制了不同减径量的情况下,在圆周方向60ʎ位置,钢管冷轧成型稳定轧制阶段,钢管外壁和内壁三向应力沿轴线的分布图.图660ʎ位置稳定轧制阶段钢管外壁三向应力分布曲线Fig.6Three-dimensional stress distribution curves ofsteel tube in stable rolling stage of the outer surfaceof steel tube which is at60ʎlocation从图6中可见,减径量分别在1mm、1.5mm和2mm时,稳定轧制阶段,不同的减径量对于钢管内外壁的径向应力影响较小,但当减径量较大时,钢管内壁径向应力波动较大;对于环向应力,钢管外壁受到的环向应力主要是拉应力,且减径量越大,环向拉应力越大,而内壁受到的环向应力主要是压应力,减径量越大,环向压应力越小,且减径量较小时,环向压应力波动明显;对于轴向应力,减径量越大,钢管内外壁的轴向应力越小,稳定轧制阶段钢管外壁的轴向应力比较稳定,而钢管内壁的轴向应力有明显跳跃,减径量1mm时,内壁轴向应力波动最大,最大轴向压应力170MPa.·9·2013年12月鲍岩,等:无缝钢管冷轧成型过程的数值模拟图760ʎ位置稳定轧制阶段钢管内壁三向应力分布曲线Fig.7Three-dimensional stress distribution curves of steel tube in stable rolling stage of the innersurface of steel tube which is at60ʎlocation2.3应力分布对钢管直径和壁厚精度影响的分析表1显示了周向60ʎ位置钢管冷轧前后的直径和壁厚的参数变化.图8和图9分别绘制了60ʎ位置减径量1.5mm时钢管冷轧脱模后壁厚沿长度的分布图和不同减径量情况下钢管冷轧脱模后直径沿长度的分布图.从图中可见,钢管经冷轧成型后的直径和壁厚除在钢管的两端有较大跳跃外,其余区域也存在较小的跳跃.从表1可以看出,钢冷轧脱模后壁厚尺寸均大于成品管的壁厚尺寸,减径量越大,误差越大,所以在冷轧钢管时减径量不宜过大,否则影响壁厚精度.从图8可以看出,减径量越大,也越接近理论直径,同时轴向跳跃也比较明显,但其直径仍大于成品管理论直径,这需要第二架、第三架及更多架次轧辊继续轧制,从而保证接近成品管理论直径.表160ʎ位置钢管冷轧前后直径和壁厚的参数变化Tab.1The change of parameters in diameters and wall thickness of steel tubes formed by different diameters reduction before and after rolling which is at60ʎlocation参数减径量/mm 冷轧前原始直径d/mm冷轧前原始壁厚t0/mm冷轧后理论直径dt/mm冷轧后理论壁厚d/mm冷轧后实际直径/mm冷轧后实际壁厚t/mm冷轧后实际直径与理论直径误差δd/100%冷轧后实际壁厚与理论壁厚误差δt/100% 120110.520010200.490710.372090.2453.7209 1.5201.510.7520010200.520010.514480.265.1448 22021120010200.551810.655760.2766.5576图8减径量1.5mm时60ʎ位置钢管壁厚分布图Fig.8Wall thickness distribution curves of steel tubesformed by1.5mm diameter reduction which is in60ʎlocation图960ʎ位置不同减径量下钢管直径比较Fig.9Comparison between diameters of steeltubes formed by different diameters reduction ·01·天津理工大学学报第29卷第6期对于不同减径量对钢管直径和壁厚精度的影响,可以通过钢管冷轧成型时稳定轧制阶段的径向应力和轴向应力分布来解释.减径量较小时,钢管内外壁的轴向应力较大.根据图3中45ʎ位置稳定轧制阶段钢管内外壁三向应力沿轴线方向的分布曲线,可以认为,较小的轴向拉应力和较大的径向拉应力有利于轧制后轴向变形,45ʎ位置出现较大的径向压应力,所以45ʎ位置减径量小于60ʎ位置,这也是造成冷轧成型后复合钢管直径大于理论直径的主要原因.对于壁厚而言,经过冷轧成型后钢管的壁厚尺寸大于理论壁厚,冷轧中的轴向压应力是壁厚增厚的主要原因.同时,较高值的环向压应力和径向压应力有利于冷轧过程和钢管减径,在圆周方向20ʎ到45ʎ径向压应力较大,其他位置出现拉应力,这需要进一步优化轧辊形状以提高冷轧精度.3结论1)采用考虑了弹塑性大变形和接触非线性的有限元法,对无缝钢管在不同减径量下的冷轧成型过程进行了模拟,并获得了整个成型过程的位移场和应力应变场.不同减径量情况下,稳定轧制阶段,对于径向应力,减径量的大小对钢管内外壁径向应力影响较小;对于环向应力,减径量越大,钢管外壁环向拉应力越大,而内壁环向压应力则越来越小;轴向应力同样与减径量的大小成反比例关系.2)轧辊形状直接影响成品钢管的直径与壁厚精度,减径量较小时,钢管冷轧脱模后壁厚接近于理论壁厚,但钢管直径大于理论直径,若增大减径量,则冷轧脱模后钢管直径波动明显,影响成型精度.对于要求直径精度高的钢管需要同时多架轧辊进行轧制,对于要求壁厚精度高的钢管可以采用优化轧辊形状.3)钢管冷轧成型后,直径精度误差较小,不同的减径量对钢管冷轧成型后直径影响较小;钢管冷轧成型后壁厚精度误差较大,减径量越大,对壁厚误差的影响越大,要获得较高精度的壁厚就必须适当减小减径量.参考文献:[1]刘海昌,汪建春,刘抗强.铝钢复合材料冷轧变形规律的研究[J].中国机械工程,2005(3):464-465.[2]董丽丽.304奥氏体不锈钢薄板冷轧过程数值模拟[D].包头:内蒙古科技大学,2012.[3]张凤泉.冷轧带钢凸度道次遗传系数及辊形影响系数的研究[C]∥先进轧钢精整工艺、装备和工具技术学术研讨会论文集.北京:北京机械工程学会,中国金属学会轧钢学会,2006:224-233.[4]叶金铎,温殿英.空拔管成型过程的非线性有限元分析[J].重型机械,2001(6):41-44,56.[5]叶金铎,彭国宏,胡建英,等.冷轧无缝钢管残余应力测量的杂交实验方法[J].实验力学,2007,22(1):75-78.·11·2013年12月鲍岩,等:无缝钢管冷轧成型过程的数值模拟。

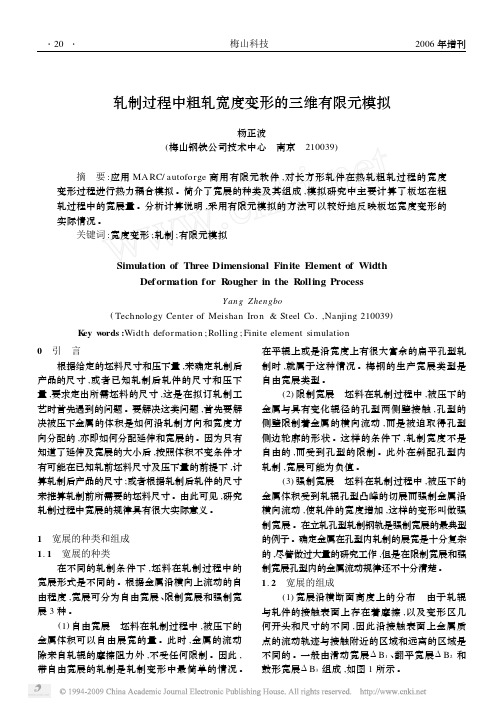

轧制过程中粗轧宽度变形的三维有限元模拟

轧制过程中粗轧宽度变形的三维有限元模拟杨正波(梅山钢铁公司技术中心 南京 210039) 摘 要:应用MARC/autoforge商用有限元软件,对长方形轧件在热轧粗轧过程的宽度变形过程进行热力耦合模拟。

简介了宽展的种类及其组成,模拟研究中主要计算了板坯在粗轧过程中的宽展量。

分析计算说明,采用有限元模拟的方法可以较好地反映板坯宽度变形的实际情况。

关键词:宽度变形;轧制;有限元模拟Simulation of Three Dimensional Finite Element of WidthDeformation for Rougher in the Rolling ProcessYang Zhengbo(Technology Center of Meishan Iron&Steel Co.,Nanjing210039) K ey w ords:Widt h deformation;Rolling;Finite element simulation0 引 言 根据给定的坯料尺寸和压下量,来确定轧制后产品的尺寸,或者已知轧制后轧件的尺寸和压下量,要求定出所需坯料的尺寸,这是在拟订轧制工艺时首先遇到的问题。

要解决这类问题,首先要解决被压下金属的体积是如何沿轧制方向和宽度方向分配的,亦即如何分配延伸和宽展的。

因为只有知道了延伸及宽展的大小后,按照体积不变条件才有可能在已知轧前坯料尺寸及压下量的前提下,计算轧制后产品的尺寸;或者根据轧制后轧件的尺寸来推算轧制前所需要的坯料尺寸。

由此可见,研究轧制过程中宽展的规律具有很大实际意义。

1 宽展的种类和组成1.1 宽展的种类 在不同的轧制条件下,坯料在轧制过程中的宽展形式是不同的。

根据金属沿横向上流动的自由程度,宽展可分为自由宽展、限制宽展和强制宽展3种。

(1)自由宽展 坯料在轧制过程中,被压下的金属体积可以自由展宽的量。

此时,金属的流动除来自轧辊的摩擦阻力外,不受任何限制。

厚板轧制变形过程的有限元分析

钢铁研究总院冶金工艺所学术会议

有限元法的特点 1.可适应各种工程结构的复杂几何形状 2.可分析包括各种特殊结构的复杂结构体,包括内部有 间断的复杂问题 3.可适应不连续的边界条件和载荷条件 4.方程组的系数矩阵为稀疏矩阵,计算工作量小,稳定

钢铁研究总院冶金工艺所学术会议

有限元法的应用领域 有限元法已从弹性力学扩展到弹塑性力 学、岩土力学、地质力学、流体力学、传热 学、海洋工程、大气污染、机械工程等学科 和领域。 目前广泛的应用于航空、造船、机械、 建筑、水利、铁道、桥梁、石油、化工、冶 金、采矿、汽车等很多工程领域。

钢铁研究总院冶金工艺所学术会议 厚板轧制有限元计算模型

轧辊和轧件均采用solid164六面体八节点的实体单元,进行均匀的 网格划分, 其中轧件共划分9000个单元, 轧辊共划分6400个单元。

钢铁研究总院冶金工艺所学术会议

轧辊和轧件的具体计算参数

钢铁研究总院冶金工艺所学术会议

整个模拟过程轧辊匀速转动, 轧件以接近于 轧辊圆周线速度的初始速度向辊缝运动, 进入辊缝 后靠轧辊与轧件间的摩擦进行轧制过程, 直至到达 抛钢阶段完成整个轧制过程。 整个轧制过程的模拟共存储了102步的计算结果。 经过LS-PREPOST后处理分析, 可知从第20步轧件 开始进入辊缝,到第27步完成咬入非稳定变形阶 段,28步至76步为稳定轧制阶段, 78步至84步为抛 钢阶段,直至最后钢板被抛出,完成整个计算过 程。

钢铁研究总院冶金工艺所学术会议 有限元方法的基本思想

属于数值方法,求解多种微分方程 将整体分成许多小单元,各单元通过节点联系, 对各个单元通过差值函数近似的用节点未知量表 示单元内部的物理量,在单元内部满足该问题的 控制方程。再将单元组装成为整体,使它们满足 整体的边界条件和连续条件,得到一组有关节点 未知量的联立方程。

板厚对冷弯成型过程及回弹影响的有限元模拟

板厚对冷弯成型过程及回弹影响的有限元模拟郑军兴,张曙红(昆明理工大学建筑工程学院,云南昆明650093)摘 要:采用ANSYS/L S 2D YNA 有限元软件的显式求解功能对厚度分别为4mm 、5mm 、6mm 、7mm 、8mm 的板料进行有限元弹塑性分析,得到板料成型过程中厚度因素对轧件应力、应变的影响规律。

接着利用ANSYS 的隐式求解功能分析厚度因素对板料回弹的影响规律,并将回弹量的模拟数值与工作现场的回弹数值进行比较,表明计算结果具有一定的可信度。

关键词:ANSYS/L S 2D YNA ;冷弯型钢;有限元;回弹中图分类号:T G 115.4+4;O241.82 文献标识码:A 文章编号:100824371(2007)0120025204Finite element simulation on effects of plate thickness on the processand spring back of cold bend formingZH EN G J un 2xing :ZHAN G Shu 2hong(School of Architect ural Engineering ,Kunming University of Science andTechnology ,Kunming 650093,China )Abstract :The effect s of t he plate t hickness on t he cold bend forming process as well as it s spring 2back process have been analyzed by explicit dynamic ANS YS/L S 2D YNA ’s Fi 2nite Element Met hod (FEM )and ANS YS ’s implicit FEM respectively.The influential laws of t he plate t hickness on t he st ress and st rain of t he rolling stock swell as t he law of sp ring 2back in t he p rocess of cold bend forming have been found out.By comparing t he sp ring 2back value obtained in t he simulation wit h t he act ual measured value it ’s justi 2fied t hat t he former is essentially in agreement wit h t he latter.K ey w ords :ANSYS/L S 2D YNA ;cold 2roll forming sheet ;finite element met hod (FEM );sp ring 2back作者简介:郑军兴(1977-),男,2004级研究生. 冷弯型钢一般是以热轧或冷轧带钢为原料,在常温状态下,经过拉拔、冲压折弯或辊式弯曲成型机组加工,弯曲成各种断面形状的型材。

管材弯曲壁厚变形的有限元模拟与试验分析

要是回转牵引式弯曲 。试验前对试验用管材的几何 形状 、尺寸其中包括管线平行度 、圆度和壁厚公差 等进行测量 , 以保证其符合国家相关标准 。弯曲成 形后将试件在弯曲平面上沿中轴线剖开测量壁 厚 。弯曲试验用管材为 1Cr18Ni9Ti 不锈钢 , 管外径 d0 = 6 、8 mm;弯曲模半径分别为 15 mm 和 30 mm ,壁 厚 t0 = 1 mm。弯曲试验设备采用手动弯管机 。

Beijing 100081 , China ) Abstract : One la rge-scale finite-element method ( FEM) softwa re was used to simulate the deforma2 tion p rocess of rota ry-p ull typ e pip e bending. The res ults of the deformation of inside a nd outside wall thic kness of the bent pip e a re basicall y conformed to test values . The res ults of the simulation also reveals that the strain of inside a nd outside wall thic kness of the bent pip e is relatively even a nd to some extent c ha n ges the wall thic kness a round the strai ght pip e section out of the bendin g ta ngenc y p oint . The greater equivalent stress centers a round the terminal end of the bent section of the pip e a nd also pa rtially exists a round the be ginning end of bending whic h works as the stress tra nsferring a rea . A little stress is still found in the bent pip e wall . Key words : pip e bending ; wall thic kness deformation ; finite element ; numerical simulation

P91大口径厚壁无缝管挤压过程的(FEM)有限元模拟

P91大口径厚壁无缝管挤压过程的(FEM)有限元模拟张凌峰;王宝峰;李建超;尹永昌【摘要】基于刚塑性有限元模型,通过DEFORM-3D软件建立P91大口径厚壁无缝钢管挤压过程的模型,在不同的挤压速度下,分析了热挤压过程中挤压速度对挤压力变化以及模具接触面温升的影响,为实际工艺的制定提供了一定的指导依据.【期刊名称】《内蒙古科技大学学报》【年(卷),期】2011(030)004【总页数】4页(P370-373)【关键词】厚壁无缝钢管;P91;热挤压;数值模拟【作者】张凌峰;王宝峰;李建超;尹永昌【作者单位】内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010【正文语种】中文【中图分类】TG376.2P91厚壁无缝钢管由于其良好的高温持久强度、热稳定性和高温抗蠕变能力,被广泛的运用在核电、化工、石油等行业中高温气体﹑液体的输送.P91钢是美国橡树岭国家实验室在20世纪70年代在9Cr-1Mo的基础上改良而来,在1983年纳入美国ASTM/ASEM SA335(P91)标准中,在80年代末P91无缝钢管投入商业化生产,我国在90年代开始对P91进行管国产化研制,在1998年国产P91管通过评定验收,但由于设备等原因未能批量生产.经过十几年的发展,P91管已经可以进入量产阶段.本文以热挤压法生产大口径P91管作为研究对象,通过建立有限元热力耦合模型,分析挤压过程中挤压速度对钢管成型过程的影响,合理的挤压速度非常的重要,较小的挤压速度会使挤压时间大幅增加,严重降低生产效率,而且会使模具过热,影响模具使用寿命;过大的挤压速度将会使挤压力抬升严重,超出挤压机额定设计,因此分析挤压速度对挤压过程的影响显得非常重要.钢管热挤压是轴对称模型,综合考虑计算时间和精度本文采用1/16模型.主要研究对象为钢管,模具、挤压筒以及芯棒皆作刚性体处理,坯料为刚塑性模型.坯料与芯棒﹑坯料和挤压模以及坯料和挤压筒都采用玻璃润滑剂润滑,牌号为0010号,在1 100~1 300℃之间具有合适的黏度,热挤压过程中考虑润滑良好稳定,同时考虑坯料和模具的温度变化,挤压过程接触摩擦和传热系数均为常数.理想化处理后的模型如图1所示.坯料是由铸坯经锻造得来的中空圆柱体,外径为1 100 mm,内径为300 mm,长度为1 500 mm,芯棒直径为300 mm,挤压筒直径为1 100 mm,工作带长度为250 mm,半模角为60°.采用四面体划分网格,坯料共划分成43 017个单元,坯料为P91钢,导热系数和热容均选取常数,分别为28.1W/m·℃和559 J/kg℃[1],流变应力曲线采用清华大学在Gleeble1500D热模拟机上试验取得的数据[2].模具钢种选用H13. 坯料初始温度为1 250℃,模具、挤压筒以及芯棒均预热到230℃,挤压速度分别选取40,60,80以及120 mm/s.由于采用了简化模型,所以需要设定对称面以便对该面上的节点进行约束,对模具和芯棒也进行了同样的处理.忽略玻璃润滑剂的厚度,坯料与模具、坯料与芯棒的传热系数均为0.8 N/s·mm·℃,摩擦系数均为0.05[3].步长选取0.7 mm,一共进行2 000步计算,选用Sparse求解器,采用直接迭代法.热功当量系数设为0.9.整个过程一共挤压出9 m长度的钢管.以稳定挤压阶段作为主要研究对象,具体分析坯料充满工作带到模具位移为280 mm时候的数据.我们取变形区内的10个点(P1~P10),如图2所示,对10个点的等效应力数据进行均值处理以反映特定条件下的最大等效应力状况.在模具位移为210 mm的时候不同挤压速度下的最大等效应力如图3中的A曲线所示,在挤压进行到3 s时刻不同挤压速度下的最大等效应力如图3中的B曲线所示.提供了在模具位移280 mm之前的挤压力数据图.由图4可以看到,挤压力随着挤压速度的增大有明显的变化.模具温度的变化如图5所示,随着挤压速度的升高,挤压所需时间变小,模具接触表面的最终温度也越来越小,在挤压速度120 mm/s的时候模具最后时刻的温度为546℃.具体见表1所示.随着模具温度的升高,模具的弹性模量有比较明显的降低,在635℃的时候H13的弹性模量为103 GPa,在546℃的时候可以达到143 GPa,在实际挤压生产过程中我们总希望模具变形越小越好.据研究表明H13在650℃会发生相变[4],性能会有较大变化,因此控制好模具温升比较重要.上述模型在挤压末期的时候挤压力会有较大的抬升,特别是较低挤压速度下的时候,挤压力的抬升非常的严重,在挤压机行程1 400 mm时,挤压速度为40 mm/s下的挤压力可以达到大约220 MN,对比同样行程下挤压速度为120 mm/s时候挤压力仅为210 MN左右,具体数据见表1.对于上述模型还有不足的地方,实际过程中润滑剂不可能达到那么理想的润滑效果,而且随着挤压过程的进行,润滑剂的润滑效果将发生变化,上述边界条件中的摩擦和传热参数将会发生较大的改变,从而对计算结果造成影响.文中所提到的该尺寸类型下的P91厚壁无缝钢管在挤压过程中,在挤压初期进入稳定挤压阶段的时候,挤压力随挤压速度的增大而增大;在挤压末期的时候,在40 mm/s的挤压速度下的模型,挤压力出现了比较严重的抬升,最高达到了220MN.挤压终了时模具接触表面的温度随着挤压速度的增大而减小,从40 mm/s挤压速度下的635℃下降到120 mm/s挤压速度下的546℃.通过改变坯料模型尺寸,用上述方法可以计算900,1 300以及1 500系列下的产品,为工艺的制定提供一定的依据.【相关文献】[1]吴任东,王雪凤,张磊.钢管玻璃润滑剂热挤压工艺的边界条件[J].塑性工程学报,2009,(4):95-99.[2]王雪风,吴任东,邓晨曦,等.新型耐热高强钢P91的高温力学性能[J].机械工程学报,2008,(6):243-247.[3]马晓晖,边翊,彭冲,等.P91无缝钢管立式热挤压工艺边界条件[J].锻压工艺,2011,(4):118-121.[4]冯迪,林高用,刘建,等.H13钢热变形行为的数学模型[J].钢铁,2010,(5):52-56.。

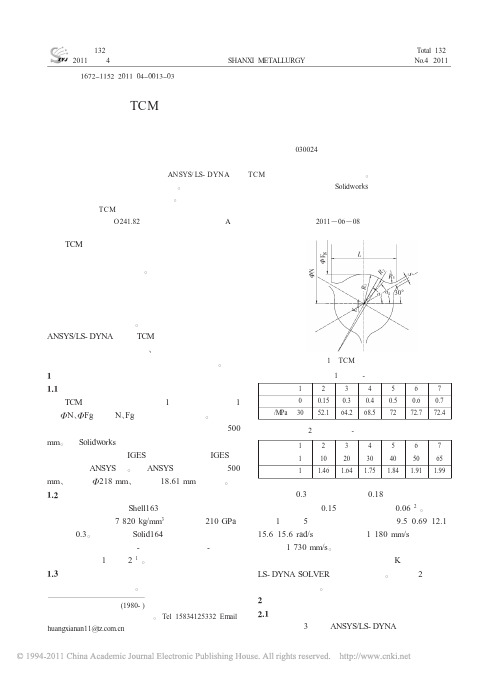

TCM三辊连轧管机轧制过程的有限元模拟

作者简介:黄贤安(1980- ),男,现就职于太原重工技术 中 心 轧 钢 所 , 助 理 工 程 师 。 Tel:15834125332,Email: huangxianan11@

ΦN ΦFg

E R1 R

2

S

L

R5 a1 a4 30°

项目 1 应变 0 应力 /MPa 30

3- 1 1 号机架

1.4 1.2

1 0.8 0.6 0.4 0.2

0 0 0.2 0.4 0.6 0.8 1 1.2 1.4 时间 /s 3- 2 2 号机架

Hale Waihona Puke 轧制力 /N(E+6)

轧制力 /N(E+6)

1.2

1 0.8

0.6 0.4 0.2

0 0 0.2 0.4 0.6 0.8 1 1.2 1.4

文章编号:1672-1152(2011)04-0013-03

山西冶金 SHANXI METALLURGY

TCM三辊连轧管机轧制过程的有限元模拟

Total 132 No.4,2011

黄贤安

(太原重工技术中心, 山西 太原 030024)

摘 要:介绍了用有限元软件 ANSYS/ LS- DYNA 模拟 TCM 三辊连轧管机轧制过程的方法。给出了各机架的

轧制力和芯棒限动力模拟曲线图。将轧件在各机架出口处的截面几何信息输入到 Solidworks 软件中,生成了它

们的截面图,并给出了截面面积。

关键词:TCM 三辊连轧管机 有限元 轧制力 芯棒限动力 截面面积

中图分类号:O 241.82

文献标识码:A

收稿日期:2011-06-08

TCM 三辊连轧管机是太原重工股份有限公司 自行设计并制造的国内首套有自主知识产权的无缝 钢管三辊五机架连轧管机。其轧制过程中轧件变形 复杂,用传统的计算方法很难获得准确的轧制信息, 用有限元模拟的方法可以准确地再现轧制过程金属 的三维变形,从而有限元模拟的方法成为轧制过程 强有力的辅助分析工具。本文采用有限元模拟软件 ANSYS/LS- DYNA 模拟 TCM 三辊连轧管机的轧制 过程,并获取各机架轧制力、芯棒限动力以及轧件的 截面信息,为轧制工艺的安排提供可靠的信息。 1 有限元模型的建立 1.1 几何模型的建立

斜轧穿孔中壁厚不均的有限元模拟及实验研究

!" #$%&’()$*+ (+, "-./0$%/+)(’ 1/2/(034 *+ 5(’’ 64$37+/22 8+/9/++/22 $+ 1*)(0: ;$/03$+< ;0*3/22

;<*=+> ?*=+<*=". % . @=A BA+>C=0$ 9 ", 5=AD*=+ EF=GD ( B=H<A+FID J+KLAL*LF. 5=AD*=+ -%--$3. M<A+=N PA+><*=+>C=0 -’’--3. M<A+=N $, ?=+K<=+ O+AGFIKALD. %, 2=+QA+> O+AGFIKALD 0R 8FI0+=*LAHK S 8KLI0+=*LAHK. 2=+QA+> $"--"’. M<A+= :

钢 管 $--$ 年 ’ 月 第 %" 卷第 % 期

钢管的精度除与生产方法有关外,还与生产 钢管的材料性能、钢管尺寸及对其质量的要求有 关。钢管的直径精度反映钢管的椭圆度,壁厚精 度反映钢管的壁厚均匀度。除此之外,斜轧无缝 钢管质量还包括钢管内外表面有无缺陷、钢管的 机械性能等。因此,钢管的表面质量、尺寸精度 和机械性能是代表钢管质量的主要指标。 文献 ! " # 对各种轧管机精度进行了分析对比, 认为热轧钢管机组可以看成是由许多环节组成的 一条工艺线,在工艺线上的每一个工序 ( 即环

热连轧圆钢成品孔型的有限元分析

热连轧圆钢成品孔型的有限元分析张小勇;陈果;周家林【摘要】根据Φ16 mm圆钢的轧制规程,运用有限元分析软件ANSYS中的LS-DYNA大变形弹塑性显式分析动力学模块,对终轧机架在分别采用双半径圆弧和切线扩张角两种成品孔型条件下的热连轧过程进行有限元模拟.对比分析了同一轧件在不同孔型中的金属流动特性和应力应变分布规律. 结果表明,有限元模拟结果与实际生产过程相吻合;对同样采用30°扩张角的两种孔型而言,轧件在双半径圆弧成品孔型中的表面受力和总体应变分布更为均匀;轧件在成品孔型的圆弧扩张部位受到的应力较大,使轧辊轧槽表面磨损不均;采用材质硬度更高的成品轧辊,可以降低轧槽表面的磨损程度,延长轧辊孔型的使用寿命,节约生产成本.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2010(033)004【总页数】5页(P371-375)【关键词】连轧棒材;成品孔型;ANSYS/LS-DYNA;有限元模拟;应力应变【作者】张小勇;陈果;周家林【作者单位】武汉钢铁股份有限公司条材总厂,湖北,武汉,430050;武汉科技大学材料与冶金学院,湖北,武汉,430081;武汉科技大学材料与冶金学院,湖北,武汉,430081;武汉科技大学材料与冶金学院,湖北,武汉,430081【正文语种】中文【中图分类】TG333.6武汉钢铁股份有限公司条材总厂棒材分厂(以下简称棒材厂)在生产φ10~φ40 mm 普碳圆钢过程中,成品机架有双半径圆弧和切线扩张角两种孔型可选。

根据双半径圆弧法设计的孔型,其成品圆度高、尺寸公差小,但圆弧扩张部位易磨损,在轧件充满孔型时,辊缝斜线直径会超出公差范围;而根据切线扩张角法设计的孔型则具有作图简单、便于制作轧槽样板等特点。

实际生产中,由于精轧机组采用的是椭圆-圆孔型,轧件在孔型中发生复杂的三维变形,孔型前后金属断面差异大、轧件尺寸难以精确计算,所以两种成品孔型的选用大多依据生产经验。

基于有限元方法的圆筒接管壁厚设计

基于有限元方法的圆筒接管壁厚设计

刘庆刚;王珺;郭彦书;彭培英;于新奇

【期刊名称】《现代制造工程》

【年(卷),期】2015(000)004

【摘要】结合我国压力容器分析设计标准JB4732-1995,采用有限元方法(FEM)对圆筒形容器的开孔应力集中及满足强度要求的接管最小壁厚进行分析。

分析结果表明,开孔造成的应力集中系数处在3~10之间,并随着开孔直径d和筒体内径

D的增加而增加;通过采用不同路径分析得到的结果进行对比发现,传统的分析

路径偏于保守,标准GB150-2011推荐的应力评定路径分析结果更接近生产实践,有限元分析方法可以方便、可靠地用于圆筒形容器的开孔设计。

【总页数】4页(P57-60)

【作者】刘庆刚;王珺;郭彦书;彭培英;于新奇

【作者单位】河北科技大学机械工程学院,石家庄050018;河北科技大学机械工

程学院,石家庄050018;河北科技大学机械工程学院,石家庄050018;河北科技

大学机械工程学院,石家庄050018;河北科技大学机械工程学院,石家庄050018【正文语种】中文

【中图分类】TH12

【相关文献】

1.基于有限元方法的厚壁圆筒在热力耦合作用下的强度分析 [J], 王明国;王泽武;杨帆;白文田;曹建

2.基于TRIZ理论的高压钢管壁厚控制方法设计研究 [J], 裴小兵;宋丽姣;许庆涛;赵衡

3.基于有限元方法的圆筒形容器开孔等面积法补强效果研究 [J], 彭培英;刘庆刚

4.基于有限元方法的测量管壁电特性与权重函数关系分析∗ [J], 李雪菁

5.大型石化设备底部弯管壁厚的设计 [J], 车媛媛;刘庆源

因版权原因,仅展示原文概要,查看原文内容请购买。

高钢级厚壁直缝埋弧焊管JCO成型下压量的有限元模拟及理论计算

高钢级厚壁直缝埋弧焊管JCO成型下压量的有限元模拟及理论计算杨延华【摘要】The stress and strain distribution of?1219 mm×33 mm X80 high grade heavy-wall longitudinal submerged arc welded (LSAW)pipes during JCO forming process was simulated by finite element methods (FEM).The results show that both the stress and strain distributed symmetrically from the middle of the up die,and both the maximum equivalent stress and the maximum equivalent strain located at inner and outer surface crossing to the middle line of the pressed plate.With the increase of absolute value of displacement loads,the equivalent stress and strain also increased,and when the displacement load h=18 mm, the maximum equivalent strain of the section of the pressed plate had been yielded.And the deforming displacement of the forming process was calculated as h=17.8 mm theoretically which was very close to the results of FEM simulation.%采用有限元方法研究分析了?1219 mm×33 mm规格X80高钢级厚壁直缝埋弧焊管JCO 成型过程中的应力和应变分布.结果表明:在该过程中,应力和应变均以钢板与上模具下压点为中心呈左右对称分布,最大等效应变和最大等效应力均位于弯曲处内外表面;随着位移载荷绝对值的增加,最大等效应变和最大等效应力也随之增加,当位移载荷h=18 mm时,模型最大等效应变达到屈服状态.采用理论计算方法得到该规格钢管的理论成型下压量h=17.8 mm,与有限元模拟计算结果非常接近.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)012【总页数】5页(P866-870)【关键词】高钢级厚壁管;直缝埋弧焊管;JCO成型;有限元模拟;理论计算【作者】杨延华【作者单位】西安航空学院,西安 710077【正文语种】中文【中图分类】TG386.3管道输送是石油和天然气最经济、最合理的运输方式。

基于autocadame的圆管接头有限元网格划分方法

基于autocadame的圆管接头有限元网格划分方

法

基于AutoCADAME的圆管接头有限元网格划分方法主要包括以下几个步骤:

1.

在AutoCADAME中绘制圆管接头的几何模型,并设置相应的参数;

2. 在AutoCADAME中划分有限元网格,并设置相应的参数;

3.

在AutoCADAME中计算圆管接头的有限元网格,并设置相应的参数;

4.

在AutoCADAME中计算圆管接头的有限元网格的结果,并设置相应的参数;

5.

在AutoCADAME中输出圆管接头的有限元网格结果,并设置相应的参数;

6.

在AutoCADAME中检查圆管接头的有限元网格结果,并设置相应的参数;

7.

在AutoCADAME中保存圆管接头的有限元网格结果,并设置相应的参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期2005-03-22 连轧无缝钢管的横向壁厚不均是影响钢管质量的重要因素其主要原因除机组设备因素穿孔孔型外还主要与连轧孔型有关为解决这一问题国内外专家学者进行了大量的理论实验研究文献[1]~文献[3]分别用不同的有限元方法在单机架上针对不同的轧制工艺参数不同孔型对轧件的自由表面形状及横向壁厚分布进行了研究德国的Peter Thieven [4]分别在三辊可调式连轧机PQF 和4机架的两辊连轧管机MPM 上进行了试件比较比较了两种轧机轧出的轧件自由表面形状宝钢钢管分公司的宋箭平等[5]在测量穿孔毛管连轧荒管成品光管横20020066年 工 程 图 学 学 报 20020020066 第1期 JOURNAL OF ENGINEERING GRAPHICS No.1AutoCAD 在有限元模拟连轧管壁厚测量中的应用尹元德李胜祗安徽工业大学材料科学与工程学院安徽 马鞍山243002摘 要用有限元软件MSC.MARC\Superform 模拟连轧管的轧制过程时由于毛管延伸系数大有限元网格畸变严重使得在后处理中荒管壁厚测量比较困难通过DXF 文件把MARC 中后处理的荒管壁厚数据转换到AutoCAD 中进行编辑处理较好地解决了荒管壁厚的测量这种方法使壁厚测量值精确且快捷关 键词计算机应用无缝钢管有限元模拟壁厚测量中图分类号TH 126; TG 335文献标识码 A 文 章 编号1003-0158(2006)01-0013-06Application of AutoCAD in Wall-Thickness Measurement for ContinuousRolling Steel Tube by FEM SimulationYIN Yuan-de, LI Sheng-zhi(School of Materials Science and Engineering, Anhui University of Technology, Ma’anshan Anhui 243002, China)Abstract: Using MSC.MARC\Superform to simulate seamless steel tube continuous rollingprocess, it is difficult to measure the tube wall-thickness in post processing because of serious distortion of FE mesh. The output data of mesh nodes coordinates are sent to AutoCAD and reformatted by a simple transformation to predict the accurate thickness of tube wall.Key words: computer application; seamless steel tube; FEM simulation; wall-thickness measurement向壁厚的基础上分析了影响横向壁厚的因素认为钢管横向壁厚精度与穿孔咬入状况及全浮动芯棒连轧孔型椭圆度等有关随着近些年来计算机软硬件的飞速发展以及数学计算方法的不断进步计算机数值模拟已成功地取代了大部分物理模拟由于有限元模拟过程中网格畸变严重使得壁厚测量比较困难而准确的荒管壁厚值是连轧孔型设计的重要参数因此有必要对荒管壁厚值的精确测量进行深入的探讨和研究通用有限元软件MARC 其前后处理比较完善但其中图形编辑功能往往不能满足使用者的要求由于大部分的工程设计资料图形资料是由AutoCAD 编辑的如果能将AutoCAD 与MARC 有限元软件结合使用将会很大程度提高其使用方便性[6]AutoCAD 强大的图形编辑功能是其他图形软件工具所不及的尤其对工程设计人员来说也是他们掌握的最熟练的计算机图形处理工具其开放的体系结构能很容易地对其进行二次开发尤其是它和其它应用软件的兼容性使其具有更大的优越性因此AutoCAD 为作者提供了解决荒管壁厚测量的途径利用MARC 软件中的CAD 接口通过DXF 文件把MARC 中后处理的荒管壁厚数据信息转换到CAD 系统中进行编辑处理作者将结合AutoCAD 在MSC.MARC\ Superform 模拟宝钢8机架全浮动芯棒连轧管后处理荒管壁厚测量中的应用作具体的介绍1 分析模型的建立作者以宝钢钢管分公司全浮动芯棒连轧机组的Φ152.5mm 孔型系列为研究对象相邻机架间互成900布置孔型尺寸及各机架轧辊转速均来自生产现场各架工艺及计算参量如表1所示表1 Φ152.5mm 20mm 荒管连轧时各机架工艺及计算参量 机架号1 2 3 4 5 6 各架轧辊直径D i /mm 500 500 500 500 500 500 各架轧辊工作直径D Ki /mm 386.7 379.6 387.3 378.4 381.4 375.4 各架轧辊转速n i /rads -112.57 16.13 16.23 16.23 16.34 18.54 各架轧辊圆周速度V i /m s -1 2.430 3.061 3.143 3.071 3.115 3.48各架减壁量∆S i /mm8.65 8.95 1.3 1.0 0.3 0.3 各架轧出壁厚S i /mm21.6 21.3 20.3 20.3 20.0 20.0连轧机入口毛管尺寸为Φ179mm×30.25mm 轧出荒管尺寸为Φ152.5×20mm 芯棒尺寸为Φ109mm 轧辊间距为400mm 毛管坯的材质为C35毛管坯的长度L =2040mm 由于变形的对称性只取毛管的1/4来研究网格划分采用8节点6面体等参单元节点数6669个横截面上24个单元长度上划分170份单元间距12mm 共计4080个单元用摩擦单元体模拟浮动芯棒摩擦单元体视为弹性体模型中摩擦单元体的热物性参数包括杨氏模量线膨胀系数热传导系数比热容和热变形抗力等定义应与实际中的芯棒材质数据一致摩擦单元体厚度为1mm 长度L =5000mm 横截面上划分14个单元长度方向上划分40份间距125mm 共计560个单元及1230个节点本模拟采用更新的Lagrange 算法Prandtl-Reuss 流动方程以及V on Mises 屈服准则等理论处理轧制过程中的轧件的热力耦合大变形问题轧件材料的物理性能热传导系数热容和热膨胀系数是随温度变化的变形抗力是热力学参数变形程度变形速度和变形温度的函数这些数据均可在MARC/Superform 的材料库中读取轧辊和芯棒均视为恒温刚性体毛管坯的开轧温度为1050 在毛管坯1/4对称处其节点位移为0各机架轧辊的摩擦系数µw1=0.28µw2=0.26其余各架轧辊的摩擦系数为0.25毛管与芯棒间摩擦系数µD =0.08由于轧制过程中轧件的自由表面存在与周围环境的对流和热辐射换热毛管与轧辊以及毛管与芯棒接触时存在接触传热同时毛管本身会由于塑性变形以及摩擦产生热量而导14 工 程 图 学 学 报 2006年致温升综合以上因素包含对流和辐射的等效换热系数取0.18×103 KW/(K.m 2)轧辊及芯棒与毛管的接触热传导系数取20KW/(K.m 2)2 模拟结果分析图1是模拟后第4机架出口的钢管切片截面形状由图1可看出由于截面各部位横向纵向变形程度的不同单元上的节点已偏离了其径向位置且不在一个横截面上此时利用MARC 后处理中节点的坐标信息测量其横向壁厚误差非常大因为各节点之间的纵向坐标差∆Z 已不可忽略为此必须在保留原各节点的x y坐标值不变的基础上消除∆Z的影响消除 ∆Z的影响后测量截面的横向壁厚还是有一定的误差主要来源于两个方面内外壁相对应节点的连线不一定是径向内外表面轮廓曲线是非圆曲线比较精确的方法是过内外轮廓曲线上的节点分段拟合得出曲线方程后过节点作其法线方程求出其与另一曲线的交点最后求出这两点间的距离即为壁厚如果用手工计算则工作量非常大为此可以用Fortran 语言编制一段程序来解决这一问题由于AutoCAD 具有良好的系统开放性及强大的图形编辑功能其开放的体系结构能很容易地对其进行二次开发尤其是它和其它应用软件的兼容性使其具有更大的优越性因此AutoCAD 为作者提供了解决荒管壁厚测量的途径图1 模拟后第4机架出口的钢管截面形状3 荒管壁厚测量的实现方法实现荒管壁厚测量的流程如图2所示图2 荒管壁厚测量的流程图 3.1 MARC 软件的前后处理由于模拟轧管后的钢管截面各部位横向纵向变形程度不同单元上的节点已偏离了其径向位置且不在一个横截面上各节点之间的纵向坐标差∆Z 已不可忽略为此必须在保留原各节点的x y 坐标值不变的基础上消除∆Z 的影响这可以通过MARC 的前后处理功能来实现具体操作如下1通过后处理菜单中的REZONE Mesh 命令把结果文件转换成模型文件2打开所保存的模型文件取出所需要的单元集合通过MESHGENERATION ATTACH 命令把截面上的各节点附着在一个辅助的横向平面上Z =0注意此平面Z 向坐标要设定为0否则数据传输到AutoCAD 以后不容易编辑处理经上述操作后的图形如图3所示3.2 数据在MARC 和AutoCAD 之间的转换AutoCAD 在图形编辑和数据处理方面具有强大的功能因此可以通过MARC 和AutoCAD 之间的数据转换利用MARC 里的CAD 接口把MARC 里的数据通过ASCII 码以DXF 文件形式转到CAD 系统中进行编辑处理方便快捷操作简便具体操作过程如下1在MARC 里把单元集合用OUTLINE软件的前后处理在环境外部把结果文件转换成图形格式文件输出纵向横向第1期 尹元德等AutoCAD在有限元模拟连轧管壁厚测量中的应用 15命令变成轮廓形状2通过MESH GENERATIONCONVERT命令把单元集合变成轮廓曲线3轮廓曲线通过EXPORT命令以DXF文件形式输出图3各节点附着后的截面形状经过上述操作后的图形如图4所示图4 输出后的截面轮廓形状3.3 编写各节点分段拟合程序转换到AutoCAD中的DXF文件保留了MARC中的所有数据信息包括各节点的坐标各段距离及截面的面积由图4可看出内外轮廓曲线都是非圆曲线要想精确地求出壁厚必须先对外或内轮廓曲线进行拟合节点拟合程序用Fortran编程语言在AutoCAD环境外部编写相关的数据信息被输入到该程序后就可以精确地求出壁厚3.4 结果的转换解释输出Visual LISP提供的文件操作函数既能处理数据文件也能处理程序文件利用文件处理函数可以从文件中存取数据所以不但可以实现Visual LISP程序之间的数据传输而且还可以实现AutoCAD与其它高级语言如Basic FortranC语言等的数据传输即可实现AutoCAD与其它高级语言的联接节点分段拟合的信息是以ASCII格式数据文件存储的用户可通过VisualLISP程序从ASCII格式文件中得到形状信息然后对程序进行调试最后把这信息转换成AutoCAD绘图文件格式[7], [8]这样分段拟合曲线就会显示在AutoCAD绘图环境中图5为拟合后的截面轮廓曲线其中外轮廓曲线A-C点拟合成圆心在O1的一段圆弧D-G点拟合成圆心在O2的一段圆弧H-M点拟合成圆心在O3的一16 工 程 图 学 学 报 2006年4 结束语利用AutoCAD良好的系统开放性尤其是它和MARC软件的兼容性顺利地解决了因有限元模拟连轧管过程中网格严重畸变而造成的荒管壁厚测量困难的问题通过上述方法得到的精确荒管横向壁厚值对连轧孔型设计具有重要的意义该方法具有一定的通用性不仅可用于钢管连轧过程的数值模拟还可用于钢管斜轧穿孔荒管的张力减径管材拉拔挤压等数值模拟中第1期 尹元德等AutoCAD在有限元模拟连轧管壁厚测量中的应用 17参考文献[1] Vacance M, Masson E, Chenot J L. Multi stand pipemill finite element model [J]. Journal of MaterialsProcessing Technology, 1990, 24: 421-430.[2] Miguel A Cavaliere, Marcela B Goldschmit, EduardoN Dvorkin. Finite element analysis of steel rollingprocess [J]. Computer and Structures, 2001, 79: 2075. [3] Shuji YAMAMOTO, Kenji YAMADA, ShuichiHAMAUZU, et al. Effect of roll-groove profile ontube deformation in single-stand mandrel rolling [J].Journal of the Japan Society for Technology of Plasticity, 1999, 40(11): 62-66. [4] Peter Thieven. 在两辊和三辊连轧工艺中使用有限元比较计算方法[J]. 国际冶金设备和技术, 2002, (2): 42-44.[5] 宋箭平, 周志扬, 吴跃泉. 连轧管横向壁厚精度初探[J]. 宝钢技术, 1997, (6): 39-41.[6] 陈莉静, 张驰, 常斌. 工程计算领域AutoCAD与有限元软件的结合应用[J]. 西北水利发电, 2003, 19(3): 8-10.[7] 华熳煜, 文亮. 基于AutoCAD的冷冲模CAD系统的开发与研究[J]. 应用科技, 2000, 27(11): 12-13.[8] 孙海林, 陆帅华, 赵海峰. 设计大师AutoCAD 2002高级使用篇[M]. 北京: 清华大学出版社, 2002.243-252.18 工 程 图 学 学 报 2006年。