螺纹的加工和计算

螺纹、螺距标准及加工

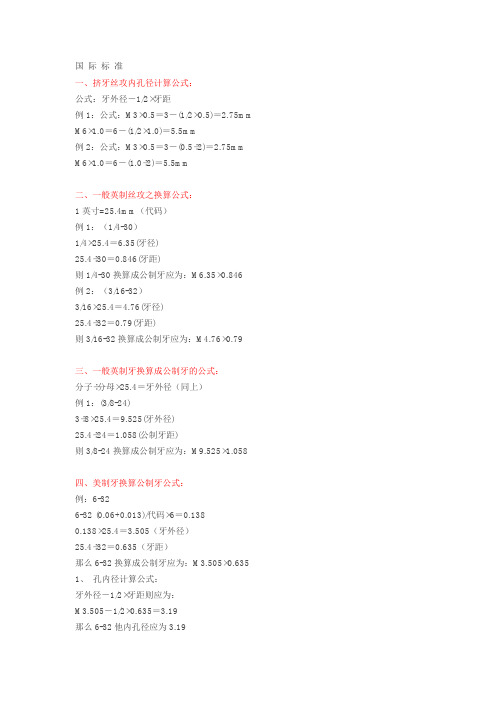

螺纹螺距公制标准牙的牙距如下:M1.6*0.35M2*0.4M2.5*0.45M3*0.5M4*0.4M5*0.8M6*1.0M8*1.25M10*1.5M12*1.75M14*2.0M16*2.0M18*2.5M20*2.5M22*2.5M24*3.0M27*3.0M30*3.5M33*3.5M36*4.0车螺纹简介将工件表面车削成螺纹的方法称为车螺纹。

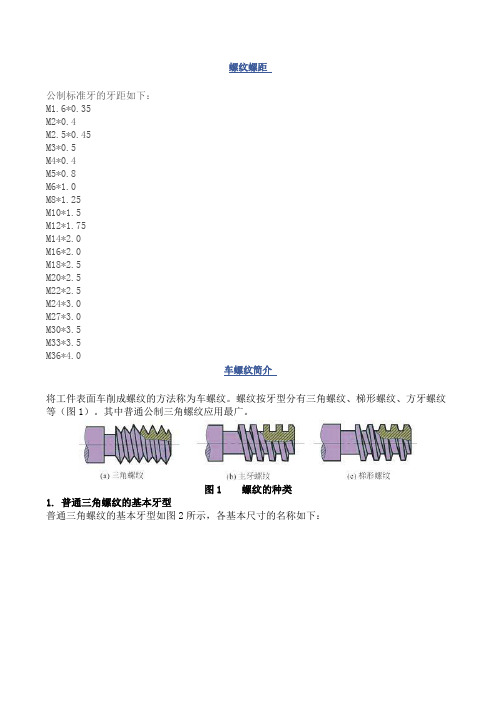

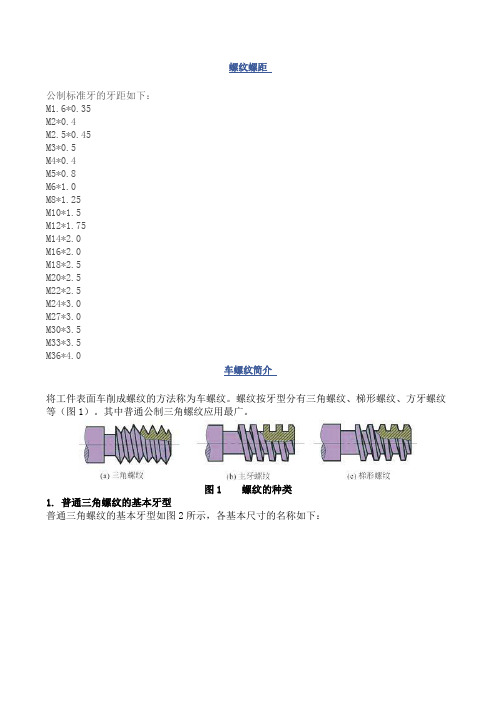

螺纹按牙型分有三角螺纹、梯形螺纹、方牙螺纹等(图1)。

其中普通公制三角螺纹应用最广。

图1 螺纹的种类1. 普通三角螺纹的基本牙型普通三角螺纹的基本牙型如图2所示,各基本尺寸的名称如下:图2 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1 —内螺纹小径;d1—外螺纹小径;P—螺距;H—原始三角形高度。

决定螺纹的基本要素有三个:牙型角α 螺纹轴向剖面内螺纹两侧面的夹角。

公制螺纹α=60o,英制螺纹α=55o。

螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

螺纹中径D2(d2) 它是平螺纹理论高度H的一个假想圆柱体的直径。

在中径处的螺纹牙厚和槽宽相等。

只有内外螺纹中径都一致时,两者才能很好地配合。

2. 车削外螺纹的方法与步骤(1)准备工作1)安装螺纹车刀时,车刀的刀尖角等于螺纹牙型角α=60o,其前角γo=0o才能保证工件螺纹的牙型角,否则牙型角将产生误差。

只有粗加工时或螺纹精度要求不高时,其前角可取γo=5o~20o。

安装螺纹车刀时刀尖对准工件中心,并用样板对刀,以保证刀尖角的角平分线与工件的轴线相垂直,车出的牙型角才不会偏斜。

如图3所示。

图3 螺纹车刀几何角度与用样板对刀2)按螺纹规格车螺纹外圆,并按所需长度刻出螺纹长度终止线。

先将螺纹外径车至尺寸,然后用刀尖在工件上的螺纹终止处刻一条微可见线,以它作为车螺纹的退刀标记。

3)根据工件的螺距P,查机床上的标牌,然后调整进给箱上手柄位置及配换挂轮箱齿轮的齿数以获得所需要的工件螺距。

螺纹计算公式大全

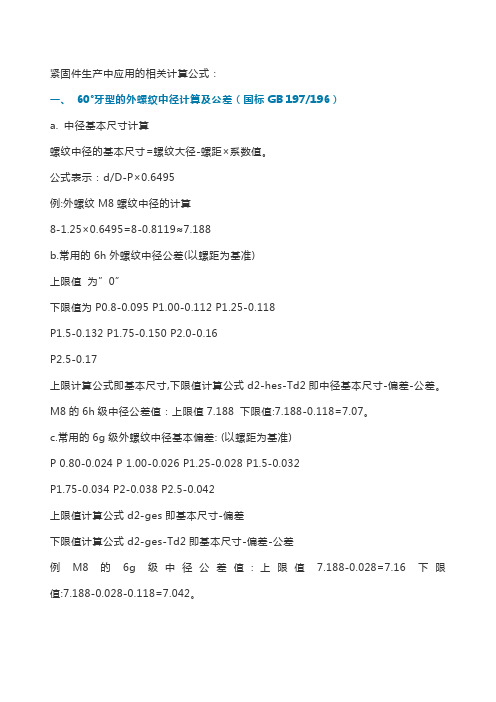

螺纹计算公式大全紧固件生产中应用的相关计算公式:一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495b.常用的6h外螺纹中径公差(以螺距为基准)。

上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07。

C.常用的6g级外螺纹中径基本偏差: (以螺距为基准)。

P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差二、 60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)。

上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差。

b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值。

c. 6G级螺纹中径基本偏差E1(以螺距为基准)。

P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”。

第六章 螺纹加工

三、梯形螺纹车刀的装夹

螺纹车刀的刀尖应与工件轴线等高,两切削刃夹角的平分 线应垂直于工件轴线,装夹时用梯形螺纹对刀样板校正,以免 产生螺纹半角误差。

四、梯形螺纹车削注意事项

1. 加工梯形螺纹时应采用左右借刀法加工,避免刀具三刃 口同时切削,产生扎刀。 2. 螺纹的牙型角要正确,螺纹牙型两侧面的表面粗糙值要 小。 3. 螺纹加工过程中,应注意不得改变转速,否则会乱牙。

第六章 螺纹加工

在各种机电产品中,螺纹的应用十分广泛,如螺钉、螺 母、螺杆、丝杠等。 用途:它主要用于连接各种机件,也可用来传递运动和载 荷。 主要分类: 按螺纹的牙型——三角形、梯形、锯齿形、圆形等; 按螺纹的外廓形状——圆柱螺纹、圆锥螺纹。

螺纹轴套零件图

第一节 等距螺纹的加工 第二节 多线螺纹的加工 第三节 梯形螺纹的加工

二、运用子程序加工梯形螺纹

上例中的螺纹加工也可用左右切削法,可调用子程序重复 进刀切削。

(下一页续表)

续表

梯形螺纹的加工方法

一、梯形螺纹的一般技术要求

梯形螺纹的轴向剖面形状是等腰梯形。用作传动,精度要 求高,表面粗糙值小,车削梯形螺纹比车削三角螺纹困难。梯 形螺纹的一般技术要求如下: 1. 螺纹的中径必须与基准轴颈同轴,其大径尺寸应小于基 本尺寸。

毛坯为φ45mm×75mm的45钢,用G71、G92指令进行编程, 加工该零件。

实例零件图

一、工艺分析

1. 夹住毛坯φ45mm外圆,伸出大于40mm长→粗车 φ34mm外圆至φ34.5mm→粗车φ24mm外圆至φ24.5mm,精 车外轮廓至尺寸。 2. 换4mm车槽刀加工退刀槽。 3. 换外三角螺纹刀粗、精加工M24×3(1.5)-6g外 螺纹至尺寸。

k :螺纹的牙深。半径值,单位为μm。

螺纹加工计算公式

螺纹加工计算公式螺纹加工是一种常用的加工方法,用于制造各种螺纹连接件。

螺纹加工的关键在于准确计算出所需的参数,以保证加工质量和精度。

下面将为大家介绍一些常用的螺纹加工计算公式。

首先,我们先来了解一下螺纹加工的一些基本概念。

螺纹是一种沿轴线方向连续旋转的曲线,常用于连接、传动和定位等功能。

常见的螺纹有三种基本类型:外螺纹、内螺纹和环缝(圆柱)螺纹。

螺纹的参数有很多,比如螺距、螺纹高度、公称直径等。

螺距是一种螺纹参数,表示螺纹上相邻两个螺纹齿的轴向间距,通常用P表示。

螺距的计算公式是螺纹高度除以螺纹的齿数。

螺纹高度可以通过公式H=2πr/N来计算,其中r表示半径,N表示齿数。

在螺纹加工中,常用到的一个重要参数是公称直径。

公称直径是指螺纹的理想圆柱直径,一般用D表示。

对于内螺纹来说,公称直径等于内螺纹的孔径;对于外螺纹来说,公称直径等于外螺纹的峰距。

在计算螺纹加工参数时,还需要考虑一些修正系数。

比如,修正系数是一种修正螺距的系数,通常用K表示。

修正系数的计算公式是螺距与公称直径的比值,即K=P/D。

修正系数的作用是校正由于切削刃形成的误差,以保证螺距的准确度和精度。

螺纹加工的计算还需要考虑到切削速度和进给量等参数。

切削速度是指切削工具与工件表面之间相对运动的速度,通常用V表示。

切削速度的计算公式是V=πDN/1000,其中D为公称直径,N为转速。

进给量是指切削工具在单位时间内在轴向方向上移动的距离,通常用F表示。

进给量的计算公式是F=V/1000×n,其中V为切削速度,n为转速。

在实际应用中,为了提高螺纹加工的效率和质量,还可以根据具体情况选择不同的进给方式和切削角度。

常见的进给方式有自动进给和手动进给两种。

自动进给可以通过机械传动来实现,可以提高加工效率和准确度;手动进给则需要操作人员手动控制,适用于小批量和修补加工。

切削角度是指切削工具相对于工件的角度,通常用α表示。

常见的切削角度有切入角、切削角和切出角等。

三角螺纹的编程与加工

Z向退刀

石家庄市工业职业技术学校数字资源

切削螺纹

X向进刀

三、螺纹切削指令G32

2、格式 G32 X(U) Z(W) F ; 其中: X,Z—螺纹终点绝对坐标值 U,W—螺纹终点相对 于起点的增量坐标值

C

F—螺纹的导程(单头为螺距)

石家庄市工业职业技术学校数字资源

四、螺纹加工单一循环指令G92

x

A

石家庄市工业职业技术学校数字资源

编程步骤

2.1确定加工工艺 换尖刀加工 M22×1.5螺纹

G00 X20.2; G32 Z-18; G00 X25; Z2; x

o z

A

石家庄市工业职业技术学校数字资源

编程步骤

2.2确定加工工艺 换尖刀加工 M22×1.5螺纹

G00 X20.05; G32 Z-18; G00 X25; Z2; x

x

A

石家庄市工业职业技术学校数字资源

编程步骤

2.1确定加工工艺 换尖刀加工 M22×1.5螺纹

G00 X21.2; G32 Z-18 F1.5; G00 X25; Z2; o z

x

A

石家庄市工业职业技术学校数字资源

编程步骤

2.1确定加工工艺 换尖刀加工 M22×1.5螺纹

G00 X20.7; G32 Z-18; G00 X25; Z2; o z

编程步骤

2.2确定加工工艺 换尖刀加工 M22×1.5螺纹

G92 X20.05 Z-18 F1.5; o z

x

A

石家庄市工业职业技术学校数字资源

M27×2 的螺纹该 如何加工 呢?

石家庄市工业职业技术学校数字资源

编程步骤

3、计算螺纹各部分尺寸

螺纹加工计算公式(一)

螺纹加工计算公式(一)

螺纹加工

1. 螺纹加工的基本概念

螺纹加工是指通过切削工具在工件上加工出螺纹的一种方法。

螺纹可用于连接、传动和定位等多种应用场景,因此螺纹加工常见于机械加工领域。

2. 常见螺纹加工计算公式

在螺纹加工中,我们常用以下计算公式来确定螺纹的参数。

螺距计算公式

螺距是指螺纹螺旋线上相邻两峰的距离,它是螺纹加工中的重要参数。

螺距的计算公式如下:

螺距 = 前进长度 / 圈数

螺纹高度计算公式

螺纹高度是指螺纹螺旋线上顶点到底点的距离。

螺纹高度的计算公式如下:

螺纹高度= (π * 直径) / 等级

螺纹进给量计算公式

螺纹进给量是指刀具在一个螺旋周期内的轴向位移。

螺纹进给量

的计算公式如下:

螺纹进给量 = 螺距 / 螺纹长

3. 螺纹加工计算实例

以下是一个螺纹加工计算的实例,以更好地理解上述公式的应用。

假设要加工一根直径为20mm、螺距为2mm、等级为6的外螺纹。

我们可以通过以下步骤来计算相关参数:

1.计算螺纹高度:

螺纹高度= (π * 直径) / 等级

= ( * 20) / 6

≈

2.计算螺纹进给量:

螺纹进给量 = 螺距 / 螺纹长

= 2 /

≈

通过以上计算,我们得知该外螺纹的螺纹高度约为,螺纹进给量

约为。

结论

螺纹加工是机械加工领域中常见的一种加工方法,通过以上列举的计算公式,可以帮助我们确定螺纹的相关参数,从而达到精确的加工效果。

螺纹加工之切削计算公式

螺纹加工之切削计算公式什么是螺纹?螺纹是从外部或内部切入工件的螺旋线。

螺纹的主要功能是:•通过组合内螺纹产品和外螺纹产品形成机械连接。

•通过将旋转运动转换为线性运动传递运动,反之亦然。

•得到机械优点。

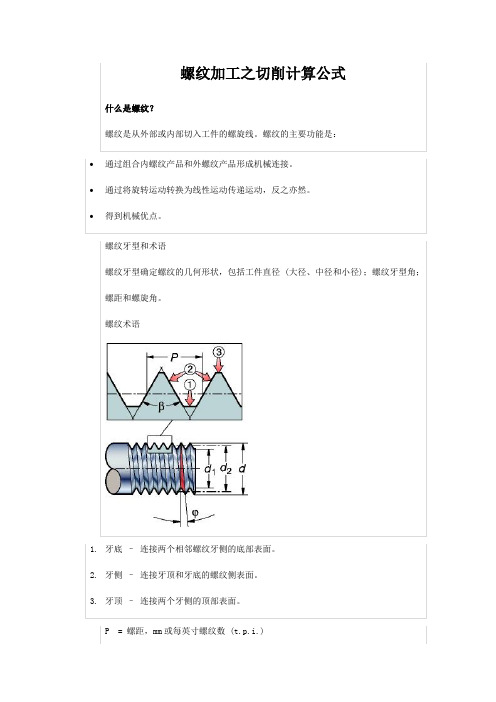

螺纹牙型和术语螺纹牙型确定螺纹的几何形状,包括工件直径 (大径、中径和小径);螺纹牙型角;螺距和螺旋角。

螺纹术语1.牙底–连接两个相邻螺纹牙侧的底部表面。

2.牙侧–连接牙顶和牙底的螺纹侧表面。

3.牙顶–连接两个牙侧的顶部表面。

P = 螺距,mm或每英寸螺纹数 (t.p.i.)ß = 牙型角ϕ = 螺纹螺旋升角d = 外螺纹大径D = 内螺纹大径d1 = 外螺纹小径D1 = 内螺纹小径d2 = 外螺纹中径D2 = 内螺纹中径中径,d2 / D2螺纹的有效直径。

大约在大径和小径之间一半的位置处。

螺纹的几何形状基于螺纹中径 (d, D) 和螺距 (P) :工件上沿着螺纹从牙型上的一点到相应的下一点的轴向距离。

这也可以看作是从工件绕开的一个三角形。

定义vc = 切削速度 (m/min) ap = 总的螺纹深度 (mm) nap = 总的螺纹深度 (mm) t.p.i. = 每英寸螺纹数进给量 = 螺距普通螺纹牙型适用于机械工业所有领域的一般性用途V型60°V型55°公制 (MM)UN燃气、水和污水的管道配件和连接件惠氏螺纹 (WH)NPT (NT)蒸汽、燃气和水管的管螺纹BSPT (PT)NPTF (NF)食品和消防行业的管连接件圆形 (RN)航天航空用螺纹MJUNJ (NJ)传动装置的螺纹梯形 (TR)ACME (AC)STUB-ACME (SA)油气API 60°V-0.038R、V-0.040 V-0.050API圆形60° (RD)API偏梯形 (BU)公式采用进刀量连续递减方式时,每次走刀进给量的计算公式。

示例:工况___________________________外螺纹加工螺距: 1.5 mmap: 0.94 mmnap: 6次走刀计算___________________________结果__________________________ 第1次走刀,进给量= 0.23 mm第2次走刀,进给量0.42 - 0.23 = 0.19 mm第3次走刀,进给量0.59 - 0.42 = 0.17 mm第4次走刀,进给量0.73 - 0.59 = 0.14 mm第5次走刀,进给量0.84 - 0.73 = 0.11 mm第6次走刀,进给量0.94 - 0.84 = 0.10 mm。

常用数控加工计算公式和最全螺纹标准

国际标准一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mm M6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mm M6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2:1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数UNC:统一粗牙螺纹5/16:螺纹公称尺寸,单位为英寸18:螺距为1/18,即每英寸18牙3A:公差等级,三级,外螺纹(B为内螺纹)R.H:右旋普螺纹与英制螺纹有何区别?公制螺纹用螺距来表示,美英制螺纹用每英寸内的螺纹牙数来表示,这是它们最大的区别,公制螺纹是60度等边牙型,英制螺纹是等腰55度牙型,美制螺纹60度。

螺纹大径、中径、小径计算公式-螺栓中经计算公式

紧固件生产中应用得相关计算公式一、60°牙型得外螺纹中径计算及公差(国标GB 197/196)a、中径基本尺寸计算: 螺纹中径得基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0。

6495例:外螺纹M8螺纹中径得计算8-1.25×0、6495=8-0.8119≈7.188b、常用得6h外螺纹中径公差(以螺距为基准) 上限值为”0”下限值为P0、8-0、095 P1。

00—0、112P1、25-0。

118 P1、5—0、132 P1。

75—0。

150 P2、0—0、16P2、5-0.17 上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8得6h级中径公差值:上限值7。

188下限值:7。

188-0、118=7、07C常用得6g级外螺纹中径基本偏差: (以螺距为基准) P 0.80—0、024P 1.00-0、026P 1.25-0、028 P1。

5-0、032 P1.75-0、034P2-0、038P2.5-0。

042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸—偏差-公差例M8得6g级中径公差值:上限值7。

188—0.028=7、16 下限值:7。

188-0。

028-0.118=7。

042注:①以上得螺纹公差就是以粗牙为准,对细牙得螺纹公差相应有些变化,但均只就是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出。

②螺纹得光杆坯径尺寸在生产实际中根据设计要求得精度与螺纹加工设备得挤压力得不同而相应比设计螺纹中径尺寸加大0、04—0。

08之间,为螺纹光杆坯径值,例我们公司得M8外螺纹6g级得螺纹光杆坯径实在7。

08—7.13即在此范围。

③考虑到生产过程得需要外螺纹在实际生产得未进行热处理与表面处理得中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB197 /196)a。

螺纹的加工与计算

螺纹的加工与计算2007-10-14 07:48:35| 分类:默认分类| 标签:|字号大中小订阅车牙的计算∙ 例题: 车制外牙3/4"-10UNC 20mm 长∙车牙的程式螺纹切削(G32)∙ 除了等导程直螺纹外,斜螺纹和涡形螺纹亦能用G32指令切削。

∙ 以下列指令切削螺纹,导程以数字接在位址F 后面来指定。

F 轴向导程G32 X(终点座标) Z(终点座标) F(导程)m33x2的螺纹请师傅说清楚点最好帮忙编出程序急要用G76 我会用G92G0 X ZG92 X Z R FXXXXXXXX 最后一刀是螺纹小径F 是螺距Z 是螺纹终点R 是螺纹终点到螺纹起点的X向增量值是车锥螺纹用的车普通螺纹时可以不用问题补充:谢谢了但是还有好多不明白的希望傅说清楚点P牙深和Q最大切深Q最小切深在编程应该怎样去编或者说应该怎么去算01退尾量有是什么/G0 X35 Z5G76 P010160 Q100 R0.1G76 X..Z ..P1083 Q500 R0 F2G76用法格式:G76 P(m)(r)(a)Q(△dmin)R(d);G76 X(U)Z(W)R(i)P(k)Q(△d)F(I);X:螺纹终点X 轴绝对坐标(单位:mm);U:螺纹终点与起点X 轴绝对坐标的差值(单位:mm);Z:螺纹终点Z 轴的绝对坐标值(单位:mm);W:螺纹终点与起点Z 轴绝对坐标的差值(单位:mm);P(m):螺纹精车次数00~99 (单位:次) ,m 代码值执行后保持有效,并把系统数据参数NO.057的值修改为m。

未输入m 时,以系统数据参数NO.057 的值作为精车次数。

在螺纹精车时,每次的进给的切削量等于螺纹精车的切削量 d 除以精车次数m。

P(r):螺纹退尾长度00~99(单位:0.1×L,L 为螺纹螺距),r 代码值执行后保持有效,并把系统数据参数NO.019 的值修改为r。

未输入r 时,以系统数据参数NO.019 的值作为螺纹退尾宽度。

螺纹、螺距标准及加工

螺纹螺距公制标准牙的牙距如下:M1.6*0.35M2*0.4M2.5*0.45M3*0.5M4*0.4M5*0.8M6*1.0M8*1.25M10*1.5M12*1.75M14*2.0M16*2.0M18*2.5M20*2.5M22*2.5M24*3.0M27*3.0M30*3.5M33*3.5M36*4.0车螺纹简介将工件表面车削成螺纹的方法称为车螺纹。

螺纹按牙型分有三角螺纹、梯形螺纹、方牙螺纹等(图1)。

其中普通公制三角螺纹应用最广。

图1 螺纹的种类1. 普通三角螺纹的基本牙型普通三角螺纹的基本牙型如图2所示,各基本尺寸的名称如下:图2 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1 —内螺纹小径;d1—外螺纹小径;P—螺距;H—原始三角形高度。

决定螺纹的基本要素有三个:牙型角α 螺纹轴向剖面内螺纹两侧面的夹角。

公制螺纹α=60o,英制螺纹α=55o。

螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

螺纹中径D2(d2) 它是平螺纹理论高度H的一个假想圆柱体的直径。

在中径处的螺纹牙厚和槽宽相等。

只有内外螺纹中径都一致时,两者才能很好地配合。

2. 车削外螺纹的方法与步骤(1)准备工作1)安装螺纹车刀时,车刀的刀尖角等于螺纹牙型角α=60o,其前角γo=0o才能保证工件螺纹的牙型角,否则牙型角将产生误差。

只有粗加工时或螺纹精度要求不高时,其前角可取γo=5o~20o。

安装螺纹车刀时刀尖对准工件中心,并用样板对刀,以保证刀尖角的角平分线与工件的轴线相垂直,车出的牙型角才不会偏斜。

如图3所示。

图3 螺纹车刀几何角度与用样板对刀2)按螺纹规格车螺纹外圆,并按所需长度刻出螺纹长度终止线。

先将螺纹外径车至尺寸,然后用刀尖在工件上的螺纹终止处刻一条微可见线,以它作为车螺纹的退刀标记。

3)根据工件的螺距P,查机床上的标牌,然后调整进给箱上手柄位置及配换挂轮箱齿轮的齿数以获得所需要的工件螺距。

攻螺纹的计算公式

攻螺纹的计算公式攻螺纹是机械加工中常见的一项操作,要想把这活儿干漂亮,咱们得搞清楚相关的计算公式。

先说攻螺纹前底孔直径的计算。

这就好比盖房子打地基,地基不稳,房子就容易出问题。

底孔直径要是算错了,螺纹加工也准得掉链子。

对于普通螺纹,底孔直径的计算公式是:D 钻 = D - P 。

这里的“D 钻”指的是底孔直径,“D”是螺纹大径,“P”呢,就是螺距。

比如说,咱要攻一个 M10 粗牙螺纹,螺距是 1.5mm。

那底孔直径就是 10 - 1.5 = 8.5mm 。

我记得有一次在车间实习的时候,我旁边的小李就因为底孔直径算错了,闹出了笑话。

那天师傅布置了个任务,让我们各自加工几个螺纹零件。

小李风风火火地就开始干,结果他把底孔直径算小了,攻螺纹的时候那丝锥死活进不去,急得他满头大汗。

师傅过来一看,哭笑不得,让他重新算重新做。

打那以后,小李每次算底孔直径都格外认真,再也不敢马虎了。

再来说说攻螺纹时切削速度的计算。

切削速度要是不合适,螺纹表面的质量可就没法保证啦。

切削速度的计算公式是:v = πdn / 1000 。

这里的“v”是切削速度,“d”是螺纹直径,“n”是主轴转速。

举个例子,假如螺纹直径是 10mm,主轴转速是 500 转/分钟,那切削速度就是 3.14×10×500÷1000 = 15.7m/min 。

给大家分享个我自己的经历。

有一回参加技能比赛,在攻螺纹这个环节,我一开始没太注意切削速度,结果加工出来的螺纹表面很粗糙。

这可把我给急坏了,赶紧调整参数重新加工,好在最后完成得还不错,有惊无险啊!还有攻螺纹时扭矩的计算,这也很关键。

扭矩要是太大,丝锥容易折断;扭矩太小,又攻不进去。

扭矩的计算公式是:M = 0.15×D×P×K 。

其中“M”是扭矩,“D”是螺纹大径,“P”是螺距,“K”是修正系数。

比如说,螺纹大径是 12mm,螺距是 1.75mm,修正系数取 1.1,那扭矩就是0.15×12×1.75×1.1 ≈ 3.47 N·m 。

螺纹所需长度计算

螺纹所需长度计算螺纹所需长度计算是在机械加工领域中常见的问题。

在进行螺纹加工时,需要确定螺纹的长度,以确保螺纹可以满足工件的要求。

螺纹所需长度的计算涉及到多个因素,包括螺纹的类型、螺纹规格、工件材料以及加工方式等。

下面将详细介绍螺纹所需长度的计算原理和方法。

1.螺纹的类型螺纹可以分为外螺纹和内螺纹两种类型。

计算所需长度时需要考虑到螺纹类型的不同。

2.螺纹规格螺纹规格是指螺纹的直径和螺距。

螺纹规格对于计算所需长度起到关键作用。

3.工件材料工件材料的硬度、软度和强度等物理特性会影响螺纹的加工难度和所需长度。

因此,在计算所需长度时需要考虑工件材料的特性。

4.加工方式螺纹的加工方式有多种,包括切割、铣削和车削等。

不同的加工方式对于所需长度的计算也会有所不同。

在计算螺纹所需长度时,可以按照以下步骤进行:首先,确定螺纹的类型和规格。

根据所需的螺纹类型和规格,确定螺纹的螺距和直径。

其次,确定加工方式。

根据所选择的加工方式,计算螺纹所需长度。

当采用切割方式加工螺纹时,可以按照以下公式计算所需长度:螺纹所需长度=螺距×螺纹周长当采用铣削或车削方式加工螺纹时,需要根据切削刀具的几何参数和加工路径来计算螺纹所需长度。

这通常需要参考刀具和机床的技术手册,或者使用专门的加工计算软件进行计算。

最后,根据工件材料的特性来调整所需长度。

不同材料的加工性能不同,因此需要根据工件材料的硬度、软度和强度等特性来进行合理的调整。

除了上述基本计算步骤外,还有一些其他因素需要考虑。

比如,螺纹的末端是否需要预留出一定长度以进行后续的连接或固定;螺纹的质量要求是否需要考虑到一定的余量。

综上所述,螺纹所需长度的计算是一个复杂的过程,需要考虑到多个因素的影响。

在实际应用中,可以根据具体情况进行调整和修正,以确保螺纹的加工质量和工件的要求。

内螺纹加工工艺计算公式

内螺纹加工工艺计算公式1.内螺纹尺寸计算公式:- 内径(Major Diameter)= 公称直径(Nominal Diameter) - 0.6495 x 螺距(Pitch)- 例如:M20 x 2 的内螺纹,公称直径为20mm,螺距为2mm,则内径为 20mm - 0.6495 x 2mm = 19.701mm2.内螺纹螺距计算公式:- 螺距(Pitch)= 1 / TPI (Threads Per Inch)- 例如:3/4-10 的内螺纹,TPI 为 10,则螺距为 1 / 10 = 0.1 inch3.内螺纹牙堑深度计算公式:- 牙堑深度(Thread Depth)= 0.541 x 螺距(Pitch)- 例如:M20 x 2 的内螺纹,螺距为2mm,则牙堑深度为 0.541 x 2mm = 1.082mm4.内螺纹槽形尺寸计算公式:- 内螺纹槽宽尺寸(Slot Width)= 公称直径(Nominal Diameter)- 2 x 牙堑深度(Thread Depth)- 内螺纹槽高尺寸(Slot Height)= 内径(Major Diameter) - 公称直径(Nominal Diameter) + 牙堑深度(Thread Depth)- 例如:M20 x 2 的内螺纹,公称直径为20mm,牙堑深度为1.082mm,则槽宽为 20mm - 2 x 1.082mm = 17.836mm5.内螺纹切割刀具半径计算公式:- 切削刀具半径(Tool Radius)= 内径(Major Diameter) - 公称直径(Nominal Diameter) - 槽宽/2- 例如:M20 x 2 的内螺纹,内径为19.701mm,公称直径为20mm,槽宽为17.836mm,则刀具半径为 19.701mm - 20mm - 17.836mm/2 = -0.065mm (刀具半径通常为正值,所以这个计算结果表明需要修整或更换切削刀具)以上是一些常用的内螺纹加工工艺计算公式,根据具体加工要求和螺纹标准的不同,还有其他一些相关的公式和计算方法,但以上的公式已经可以满足一般情况下的内螺纹加工需求。

螺纹计算公式,直接套用!

螺纹计算公式,直接套用!一、什么是螺纹?螺纹是从外部或内部切入工件的螺旋线。

螺纹的主要功能是:1、通过组合内螺纹产品和外螺纹产品形成机械连接。

2、通过将旋转运动转换为线性运动传递运动,反之亦然。

3、得到机械优点。

二、螺纹牙型和术语螺纹牙型确定螺纹的几何形状,包括工件直径(大径、中径和小径);螺纹牙型角;螺距和螺旋角。

1、螺纹术语①牙底:连接两个相邻螺纹牙侧的底部表面。

②牙侧:连接牙顶和牙底的螺纹侧表面。

③牙顶:连接两个牙侧的顶部表面。

P = 螺距,mm或每英寸螺纹数 (t.p.i.)ß = 牙型角ϕ = 螺纹螺旋升角d = 外螺纹大径D = 内螺纹大径d1 = 外螺纹小径D1 = 内螺纹小径d2 = 外螺纹中径D2 = 内螺纹中径中径,d2 / D2螺纹的有效直径。

大约在大径和小径之间一半的位置处。

螺纹的几何形状基于螺纹中径 (d, D) 和螺距 (P):工件上沿着螺纹从牙型上的一点到相应的下一点的轴向距离。

这也可以看作是从工件绕开的一个三角形。

vc = 切削速度 (m/min)ap = 总的螺纹深度 (mm)nap = 总的螺纹深度 (mm)t.p.i. = 每英寸螺纹数进给量 = 螺距2、普通螺纹牙型一、60°牙型的外螺纹中径计算及公差(国标GB197/196)a.中径基本尺寸计算螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095P1.00-0.112P1.25-0.118P1.5-0.132P1.75-0.150P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188下限值:7.188-0.118=7.07。

螺纹计算公式

紧固件生产中应用的相关计算公式:一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07。

c.常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042。

注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出。

②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围。

③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准。

二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差。

螺纹的加工和计算

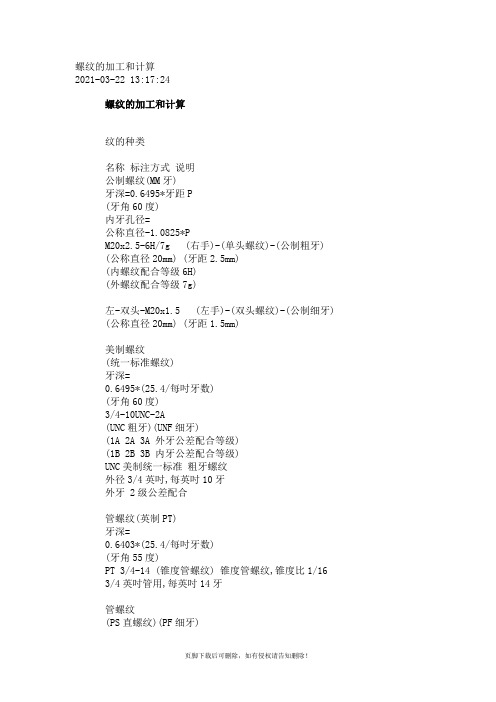

螺纹的加工和计算2021-03-22 13:17:24螺纹的加工和计算纹的种类名称标注方式说明公制螺纹(MM牙)牙深=0.6495*牙距P(牙角60度)内牙孔径=公称直径-1.0825*PM20x2.5-6H/7g (右手)-(单头螺纹)-(公制粗牙)(公称直径20mm) (牙距2.5mm)(内螺纹配合等级6H)(外螺纹配合等级7g)左-双头-M20x1.5 (左手)-(双头螺纹)-(公制细牙)(公称直径20mm) (牙距1.5mm)美制螺纹(统一标准螺纹)牙深=0.6495*(25.4/每吋牙数)(牙角60度)3/4-10UNC-2A(UNC粗牙)(UNF细牙)(1A 2A 3A 外牙公差配合等级)(1B 2B 3B 内牙公差配合等级)UNC美制统一标准粗牙螺纹外径3/4英吋,每英吋10牙外牙 2级公差配合管螺纹(英制PT)牙深=0.6403*(25.4/每吋牙数)(牙角55度)PT 3/4-14 (锥度管螺纹) 锥度管螺纹,锥度比1/163/4英吋管用,每英吋14牙管螺纹(PS直螺纹)(PF细牙)牙深=0.6403*(25.4/每吋牙数)(牙角55度)PS 3/4-14 (直形管螺纹)PF1 1/8-16 (直形管螺纹)(细牙)直形管螺纹3/4英吋管用,每英吋14牙1 1/8英吋管用,每英吋16牙管螺纹(美制NPT)(牙角60度)NPT 3/4-14 (锥形管螺纹) 锥形管螺纹,锥度比1/163/4英吋管用,每英吋14牙梯形螺纹(30度公制)TM40*6 公称直径40mm 牙距6.0mm梯形螺纹(29度爱克姆螺纹)TW26*5 外径26mm,每英吋5牙方形螺纹车牙的计算考虑条件计算公式公制牙与英制牙的转换每吋螺纹数 n = 25.4 / 牙距 P牙距 P = 25.4 / 每吋螺纹数 n因为工件材料及刀具所决定的转速转速 N = (1000周速 V ) / (圆周率p * 直径 D )因为机器构造所决定的转速刀座快速移动的影响车牙最高转速 N = 4000/ P刀座快速移动加减速的影响下刀点与退刀点的计算(不完全牙的计算) 下刀最小距离 L1L1 = (牙距 P ) * (主轴转速 S ) / 500退刀最距离 L2L2 = (牙距 P ) * (主轴转速 S ) / 2000牙深及牙底径d 牙深 h =0.6495 * P牙底径 d =公称外径 D - 2 * h例题:车制外牙3/4"-10UNC 20mm长公制牙与英制牙的转换牙距 P = 25.4 / (吋螺纹数 n)P = 25.4 / 10 = 2.54mm因为工件材料及刀具所决定的转速外径 D = 3 / 4英吋 = 25.4 * (3/4) =19.05MM转速 N = (1000周速V) / (圆周率 p * 直径 D )N = 1000V / pD = 1000 * 120 / (3.1416*19.05)=2005 rpm (转/分)因为机器构造所决定的转速刀座快速移动的影响车牙最高转速 N = 4000 / PN = 4000/2.54 = 1575 rpm综合工件材料刀具及机械构造所决定的转速 N = 1575 转N = 2005转两者转速选择较低者,即1575转刀座快速移动加减速的影响下刀点与退刀点的计算(不完全牙的计算) 下刀最小距离 L1L1 = (牙距P) * (主轴转速S) / 500L1 = 2.54*1575/500=8.00mm退刀最小距离 L2L2 = (牙距P) * (主轴转速S) / 2000L2 = 2.54*1575/2000=2.00mm牙深及牙底径d 牙深径 d = 公称外径 D-2*h =19.05-2*1.65 = 15.75mm 车牙的程式O1905 (3/4〞-10UNC 用G32车牙) O1905 (3/4〞-10UNC 用G92车牙)N1 G0 X120. Z120. T0T0101G97 S1575 M3G0 X23. Z8. M8 车牙起始点 N1 G0 X120. Z120. T0T0101G97 S1575 M3G0 X23. Z8. M8 车牙循环起始点G0 X18.5 1.下刀G32 Z-19. F2.54 2.车牙进给G0 X23. 3.起刀G0 Z8. 4.退回起始点 G92 X18.5 Z-19. F2.54 车牙循环X18.X17.6X17.2G0 X18.0 1.下刀G32 Z-19. F2.54 2.车牙G0 X23. 3.起刀G0 Z8. 4.退回起始点 X16.9 X16.65 X16.4X16.2G0 X17.6G32 Z-19. F2.54G0 X23.G0 Z8. G0 X16.1G32 Z-19. F2.54G0 X23.G0 Z8. X16.X15.9X15.8X15.75 M9G0 X17.2G32 Z-19. F2.54G0 X23.G0 Z8. G0 X16.G32 Z-19. F2.54G0 X23.G0 Z8. G0 Z20. M5G0 X120. Z120. T0M30G0 X16.9G32 Z-19. F2.54G0 X23.G0 Z8. G0 X15.9G32 Z-19. F2.54G0 X23.G0 Z8. O1905 (3/4〞-10UNC 用G76车牙)G0 X16.65G32 Z-19. F2.54G0 X23.G0 Z8. G0 X15.8G32 Z-19. F2.54G0 X23.G0 Z8. N1 G0 X120. Z120. T0T0101G97 S1575 M3G0 X23. Z8. M8 车牙循环起始点G0 X16.4G32 Z-19. F2.54G0 X23.G0 Z8. G0 X15.75G32 Z-19. F2.54G0 X23. M9G0 Z8. M5 G76 P000060 Q50 R50G76 X15.75 Z-19. P1650 Q350 F2.54G0 Z20. M5G0 X120. Z120. T0 M9G0 X16.2G32 Z-19. F2.54G0 X23.G0 Z8. G0 X120. Z120. T0M30 M30螺纹切削〔G32〕除了等导程直螺纹外,斜螺纹和涡形螺纹亦能用G32指令切削。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺纹的加工和计算

2008-03-22 13:17:24

螺纹的加工和计算

纹的种类

名称标注方式说明

公制螺纹(MM牙)

牙深=0.6495*牙距P

(牙角60度)

内牙孔径=

公称直径-1.0825*P

M20x2.5-6H/7g (右手)-(单头螺纹)-(公制粗牙)

(公称直径20mm) (牙距2.5mm)

(内螺纹配合等级6H)

(外螺纹配合等级7g)

左-双头-M20x1.5 (左手)-(双头螺纹)-(公制细牙)

(公称直径20mm) (牙距1.5mm)

美制螺纹

(统一标准螺纹)

牙深=

0.6495*(25.4/每吋牙数)

(牙角60度)

3/4-10UNC-2A

(UNC粗牙)(UNF细牙)

(1A 2A 3A 外牙公差配合等级)

(1B 2B 3B 内牙公差配合等级)

UNC美制统一标准粗牙螺纹

外径3/4英吋,每英吋10牙

外牙 2级公差配合

管螺纹(英制PT)

牙深=

0.6403*(25.4/每吋牙数)

(牙角55度)

PT 3/4-14 (锥度管螺纹) 锥度管螺纹,锥度比1/16

3/4英吋管用,每英吋14牙

管螺纹

(PS直螺纹)(PF细牙)

牙深=

0.6403*(25.4/每吋牙数)

(牙角55度)

PS 3/4-14 (直形管螺纹)

PF1 1/8-16 (直形管螺纹)

(细牙)

直形管螺纹

3/4英吋管用,每英吋14牙

1 1/8英吋管用,每英吋16牙

管螺纹(美制NPT)

(牙角60度)

NPT 3/4-14 (锥形管螺纹) 锥形管螺纹,锥度比1/16

3/4英吋管用,每英吋14牙

梯形螺纹

(30度公制)

TM40*6 公称直径40mm 牙距6.0mm

梯形螺纹

(29度爱克姆螺纹)

TW26*5 外径26mm,每英吋5牙

方形螺纹

车牙的计算

考虑条件计算公式

公制牙与英制牙的转换每吋螺纹数 n = 25.4 / 牙距 P

牙距 P = 25.4 / 每吋螺纹数 n

因为工件材料及刀具所决定的转速转速 N = (1000周速 V ) / (圆周率p * 直径 D )

因为机器结构所决定的转速

刀座快速移动的影响车牙最高转速 N = 4000/ P

刀座快速移动加减速的影响

下刀点与退刀点的计算

(不完全牙的计算) 下刀最小距离 L1

L1 = (牙距 P ) * (主轴转速 S ) / 500

退刀最距离 L2

L2 = (牙距 P ) * (主轴转速 S ) / 2000

牙深及牙底径d 牙深 h =0.6495 * P

牙底径 d =公称外径 D - 2 * h

例题:车制外牙3/4"-10UNC 20mm长

公制牙与英制牙的转换牙距 P = 25.4 / (吋螺纹数 n)

P = 25.4 / 10 = 2.54mm

因为工件材料及

刀具所决定的转速外径 D = 3 / 4英吋 = 25.4 * (3/4) =19.05MM

转速 N = (1000周速V) / (圆周率 p * 直径 D )

N = 1000V / pD = 1000 * 120 / (3.1416*19.05)

=2005 rpm (转/分)

因为机器结构所决定的转速

刀座快速移动的影响车牙最高转速 N = 4000 / P

N = 4000/2.54 = 1575 rpm

综合工件材料刀具及机械结构

所决定的转速 N = 1575 转N = 2005转

两者转速选择较低者,即1575转

刀座快速移动加减速的影响

下刀点与退刀点的计算

(不完全牙的计算) 下刀最小距离 L1

L1 = (牙距P) * (主轴转速S) / 500

L1 = 2.54*1575/500=8.00mm

退刀最小距离 L2

L2 = (牙距P) * (主轴转速S) / 2000

L2 = 2.54*1575/2000=2.00mm

牙深及牙底径d 牙深径 d = 公称外径 D-2*h =19.05-2*1.65 = 15.75mm 车牙的程式

O1905 (3/4”-10UNC 用G32车牙) O1905 (3/4”-10UNC 用G92车牙)

N1 G0 X120. Z120. T0

T0101

G97 S1575 M3

G0 X23. Z8. M8 车牙起始点 N1 G0 X120. Z120. T0

T0101

G97 S1575 M3

G0 X23. Z8. M8 车牙循环起始点

G0 X18.5 1.下刀

G32 Z-19. F2.54 2.车牙进给

G0 X23. 3.起刀

G0 Z8. 4.退回起始点 G92 X18.5 Z-19. F2.54 车牙循环X18.

X17.6

X17.2

G0 X18.0 1.下刀

G32 Z-19. F2.54 2.车牙

G0 X23. 3.起刀

G0 Z8. 4.退回起始点 X16.9 X16.65 X16.4

X16.2

G0 X17.6

G32 Z-19. F2.54

G0 X23.

G0 Z8. G0 X16.1

G32 Z-19. F2.54

G0 X23.

G0 Z8. X16.

X15.9

X15.8

X15.75 M9

G0 X17.2

G32 Z-19. F2.54

G0 X23.

G0 Z8. G0 X16.

G32 Z-19. F2.54

G0 X23.

G0 Z8. G0 Z20. M5

G0 X120. Z120. T0

M30

G0 X16.9

G32 Z-19. F2.54

G0 X23.

G0 Z8. G0 X15.9

G32 Z-19. F2.54

G0 X23.

G0 Z8. O1905 (3/4”-10UNC 用G76车牙)

G0 X16.65

G32 Z-19. F2.54

G0 X23.

G0 Z8. G0 X15.8

G32 Z-19. F2.54

G0 X23.

G0 Z8. N1 G0 X120. Z120. T0

T0101

G97 S1575 M3

G0 X23. Z8. M8 车牙循环起始点

G0 X16.4

G32 Z-19. F2.54

G0 X23.

G0 Z8. G0 X15.75

G32 Z-19. F2.54

G0 X23. M9

G0 Z8. M5 G76 P000060 Q50 R50

G76 X15.75 Z-19. P1650 Q350 F2.54

G0 Z20. M5

G0 X120. Z120. T0 M9

G0 X16.2

G32 Z-19. F2.54

G0 X23.

G0 Z8. G0 X120. Z120. T0

M30 M30

螺纹切削(G32)

除了等导程直螺纹外,斜螺纹和涡形螺纹亦能用G32指令切削。

以下列指令切削螺纹,导程以数字接在位址F后面来指定。

F 轴向导程

G32 X(终点座标) Z(终点座标) F(导程)

< G32螺纹程式范例>

G0 X23. Z8. M8

车牙起始点

G0 X18.5 1.下刀

G32 Z-19. F2.54 2.车牙进给

G0 X23. 3.起刀

G0 Z8. 4.退回起始点

G0 X18.0 1.下刀

G32 Z-19. F2.54 2.车牙

G0 X23. 3.起刀

G0 Z8. 4.退回起始点

车8字油沟(单8字有出口)

车8字油沟(单8字无出口)

N3 G0 X50. Z120. T0 N3 G0 X50. Z120. T0

T0101 T0101

G97 S140 M3 G97 S160 M3

G0 X30. Z9. M8 车牙起始点 (X30. Z9.) G00 X30. Z20. M8

G0 X31. 1.下刀 Z2. 车牙起始点 (X30. Z-2.)

G32 Z-28. F28. 2.车牙前进 G01 X31. 1.下刀

G32 Z9.F28. 3.车牙往回(在-14MM处有交叉) G32 Z-28. F26. 2.车牙前进 (-28+26/2)

(-28+28/2) G32 Z2.F26. 3.车牙往回(在-15MM处有交叉)

G00 X31.3 1.下刀 (用G00取消车牙状态) G00 X31.3 1.下刀 (用G00取消车牙状态)

G32 Z-28. F28. 2.车牙 (前进) G32 Z-28. F26. 2.车牙 (前进) Z9. 3.车牙 (往回) Z9. 3.车牙 (往回)

......

G0 Z20. M5 G0 Z20. M5

X50. Z120. T0 X50. Z120.T0

M1 M1。