底吹氩控制设计书

钢包钢包底吹氩实验方案

钢包钢包底吹氩实验方案1吹氩精炼的影响因素氩气的精炼效果与吹氩量、吹氩压力、吹氩时间等因素有关。

1.1吹氩量搅拌气体进入熔池时,首先在喷嘴上形成气泡。

在气流动能的推动下到液相中,分散成无数的小气泡而上浮,同时在高温钢水中气体被加热而膨胀,从而产生了强烈的搅拌作用。

随着吹气量的增加,搅拌强度增大,而吹气量的增加是有一个I临界值的,如果吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓的贯穿流,容易引起钢水发生喷溅,造成钢液表面覆盖的渣卷入钢液内部。

造成对钢液的污染。

另外当吹氩量偏低时,就限制了氩气的精炼作用,从而使氨气的脱氧、去气和保护钢水的作用都得不到充分发挥。

吹入气量是与吹气压力、吹气喷嘴结构等因素有关,可由试验决定。

在生产中通常根据不冲破钢包渣层裸鼹钢水为原则来确定吹气量和压力。

1.2氩气压力氩气的压力大,搅动力也大,气泡上升速度快,但压力过大时,氩气流涉及范围越来越少,氩气泡与钢液的接触面减小,而且如压力过大时,气体会迅速地冲出钢液,要冲破钢液上覆盖的渣层,使钢液受到大气的氧化,对精炼效果反而不利。

为此要求吹入的氩气压力不要太大,一般以能克服钢液的静压力,刚好能在透气砖表面上形成气泡为合适。

如钢液深,刚所需的氢气压力大,反之,所需氩气压力小。

理想状态是使氩气流遍布全钢包,增加接触面积和延长氩气流上升的流程和时间。

1.3吹氩时间目前,普遍认为吹氩时问不宣太长,否则钢液温度下降太多,且由于耐材受冲刷而使非金属夹杂物出现率增加,但吹氩时间不足,气体及非金属夹杂物不能很好地去除,吹氩效果不明显。

所以必须根据现场实际生产情况,以及要达到的精炼效果,从而确定合适的吹氩时间。

2实验原理物理模拟的理论基础是相似原理。

应用相似原理建立模型和进行实验时,必须保证两系统几何相似、物理相似。

对于钢包底吹氩系统来说,引起体系内流动的动力主要是气泡浮力而不是湍流的粘性力,因此保证模型与原型的修正弗鲁德准数相等,就能基本上保证它们的动力相似,根据这一原则,选用修正的Fr’,就可以确定模型中吹气量的范围。

LF精炼炉底吹氩过程中的氩气流量控制

LF精炼炉底吹氩过程中的氩气流量控制发表时间:2018-09-27T18:52:49.657Z 来源:《知识-力量》2018年9月下作者:刘艳奎[导读] 本文通过对LF精炼炉底吹氩气的过程以及相关系统进行分析,在实际生产中氩气流量的难以控制的主要因素,同时选用分级结构模糊自适应控制系统对氩气流量进行相关的控制,结果发现,模糊自适应流量控制在较短的时间内便达到了相关的氩气流量设定值域,且无法进行调控。

(唐山三友氯碱有限责任公司,河北唐山 063305)摘要:本文通过对LF精炼炉底吹氩气的过程以及相关系统进行分析,在实际生产中氩气流量的难以控制的主要因素,同时选用分级结构模糊自适应控制系统对氩气流量进行相关的控制,结果发现,模糊自适应流量控制在较短的时间内便达到了相关的氩气流量设定值域,且无法进行调控。

而常规的控制曲线经过长时间的波动,才能恢复到预期设定的值域。

在实际的氩气流量控制中,模糊自适应控制效果要明显优于其他控制的实际控制效果。

关键词:氩气;LF精炼炉;氩气流量控制1 前言随着科学技术与经济社会的不断深入发展,每个行业都在高精尖发展。

在日常建设生产过程中,人们对于钢材的规格和质量的相关要求更为严格。

为此,炉外精炼已经成为钢铁厂生产中最为重要的一环,尤其是LF精炼炉应用最为广泛,而在LF精炼炉中,氩气流量控制是亦是比较重要的一个组成部分。

目前的钢铁生产过程中,LF精炼炉底吹氩是一种采取流量负反馈的的常用系统。

但在LF精炼炉底吹氩实际生产过程中,采用常规控制手段难以现实对氩气流量的精准控制,主要原因是通常被控制对象充满着非线性的不确定性以及系统在工作中所产生的剧烈干扰等因素影响。

2 LF精炼炉底吹氩系统概论当钢水进入钢包之后,氩气通过钢包不断地进入钢液体中,进而形成较多的氩气泡,这些气泡在钢水中众多的氮气、氧气以及氢气相当于是一个压力几乎为零的密闭空间,为此其他气体便不断的向气泡扩散开来,随着氮气和氢气不断的增多,气泡中的压力也随之增加,进而气泡不断的上涨。

钢包底吹氩控制系统的优化设计

钢包底吹氩控制系统的优化设计一、引言钢包底吹氩控制系统在钢铁冶炼过程中起着至关重要的作用。

它通过控制底吹氩气的流量和压力,实现钢水中氧含量的控制,从而提高钢水质量和冶炼效率。

然而,在现有的底吹氩控制系统中,仍存在一些问题和待优化的空间。

本文将针对这些问题进行探讨,并提出一种优化设计方案,旨在改善底吹氩控制系统的性能。

二、问题分析1. 氩气流量不稳定:目前的底吹氩控制系统在控制氩气流量时存在一定的波动性,这可能导致钢水中氧含量无法稳定控制,使得钢水质量下降。

2. 压力控制不准确:底吹氩控制系统中的压力传感器精度有限,无法实现精确的压力控制,这可能影响到氩气的吹入效果。

3. 控制策略过于简单:目前的底吹氩控制系统采用的控制策略相对简单,无法充分考虑到钢水冶炼过程中的复杂动态变化,导致控制效果有限。

三、优化设计方案为了改善钢包底吹氩控制系统的性能,我们提出以下优化设计方案:1. 引入先进的气体流量控制技术:通过采用先进的气体流量控制器,可以实现对氩气流量的精确控制。

该控制器能够根据实时测量的氩气流量反馈信息,调整控制阀门的开度,以实现稳定的氩气流量输出。

2. 优化压力传感器选择:选择高精度的压力传感器,并进行准确的校准和调整,以提高底吹氩控制系统中压力的测量和控制精度。

3. 制定复杂的控制策略:结合钢水冶炼过程的动态特性,制定更为复杂的控制策略。

该策略应考虑到钢水温度、氧含量、氩气流量等多个因素的综合影响,并通过建立合适的数学模型和控制算法,实现对底吹氩控制系统的智能化控制。

四、实施方案在实施优化设计方案时,需要考虑以下几个方面:1. 系统硬件的更新:根据优化设计方案的要求,对底吹氩控制系统的硬件进行更新,包括更换控制器、传感器等设备,并确保其与现有系统的兼容性。

2. 软件算法的优化:根据新的控制策略,优化底吹氩控制系统的软件算法,确保其能够准确地根据实时数据进行控制决策,并实现智能化控制。

3. 系统测试与调试:在实施优化设计方案后,进行系统测试与调试,验证新设计的稳定性和性能。

钢包底吹氩工艺开发

钢包底吹氩工艺开发摘要:钢包底吹氩工艺是一种有效的钢水处理方法,通过向钢包底部吹入氩气,使钢水中的杂质和气体充分上浮,达到净化钢水的目的。

本文主要介绍了钢包底吹氩工艺的原理、开发过程及应用效果,阐述了该工艺对提高钢水质量和连铸效率的影响。

一、钢包底吹氩工艺原理钢包底吹氩工艺的原理是在钢包底部通过特制的喷嘴向钢水中吹入氩气。

氩气在钢水中形成气泡,气泡在上升过程中会吸附钢水中的杂质,并携带杂质上浮,从而达到净化钢水的目的。

同时,氩气的搅拌作用还可以使钢水成分和温度更加均匀,提高钢水的质量。

二、钢包底吹氩工艺开发钢包底吹氩工艺的开发主要包括工艺流程设计、设备选型和控制系统优化三个环节。

首先,需要确定合适的氩气流量、压力和喷嘴结构,保证氩气能够充分搅拌钢水。

其次,需要根据钢包容量、钢水处理量和现场实际情况选择合适的设备型号和数量。

最后,需要对控制系统进行优化,确保工艺过程的稳定性和可靠性。

三、钢包底吹氩工艺应用效果钢包底吹氩工艺在多个钢铁企业得到了广泛应用,并取得了良好的应用效果。

首先,该工艺可以显著提高钢水质量,降低钢水中杂质含量,提高钢材的力学性能和耐腐蚀性能。

其次,该工艺可以显著提高连铸效率,降低铸造成本,提高钢铁企业的经济效益。

此外,该工艺还可以减少铸坯裂纹、提高铸坯质量,延长铸坯使用寿命。

四、结论钢包底吹氩工艺是一种有效的钢水处理方法,通过向钢包底部吹入氩气,可以显著提高钢水质量和连铸效率。

该工艺的开发和应用对于提高钢铁企业的产品质量和经济效益具有重要意义。

未来,还需要进一步研究和优化钢包底吹氩工艺,以推动钢铁工业的持续发展。

在铜冶金工业中,新型双侧吹熔池熔炼工艺设备的应用已经成为了一种趋势。

这种工艺设备可以提高铜金属的产量和质量,同时降低能耗和污染物排放,为铜冶金工业的可持续发展做出了巨大的贡献。

铜冶金工业是一个重要的基础工业,对于国民经济和科学技术的发展具有重要意义。

然而,传统的铜冶金工艺存在一些问题,如能耗高、污染物排放量大、产量低等。

钢包底吹氩控制系统的优化设计

钢包底吹氩控制系统的优化设计钢包底吹氩控制系统是钢铁生产过程中的重要环节,其优化设计能够提高钢铁生产的效率和质量。

本文将从钢包底吹氩控制系统的原理、优化设计的目的和方法以及实际应用效果等方面进行探讨。

一、钢包底吹氩控制系统的原理钢包底吹氩控制系统是通过控制钢包底部喷口的氩气流量和压力来实现钢水的混合和温度控制。

钢包底吹氩控制系统的主要组成部分包括氩气供应系统、氩气流量控制系统、氩气压力控制系统和温度控制系统等。

二、优化设计的目的和方法优化设计的目的是提高钢铁生产的效率和质量。

具体方法包括以下几个方面:1.优化氩气供应系统,确保氩气的稳定供应和质量。

2.优化氩气流量控制系统,提高氩气流量的精度和稳定性。

3.优化氩气压力控制系统,确保氩气压力的稳定和可靠性。

4.优化温度控制系统,提高钢水的温度控制精度和稳定性。

三、实际应用效果钢包底吹氩控制系统的优化设计在实际应用中取得了显著的效果。

通过优化设计,钢铁生产的效率和质量得到了大幅提升。

具体表现在以下几个方面:1.钢水的温度控制精度和稳定性得到了显著提高,减少了钢铁生产中的温度偏差和浪费。

2.钢水的混合效果得到了改善,减少了钢铁生产中的不均匀性和质量问题。

3.钢铁生产的效率得到了提高,减少了生产时间和成本。

4.钢铁生产的质量得到了提高,减少了废品率和质量问题。

综上所述,钢包底吹氩控制系统的优化设计是钢铁生产中的重要环节,其优化设计能够提高钢铁生产的效率和质量。

通过优化氩气供应系统、氩气流量控制系统、氩气压力控制系统和温度控制系统等方面的设计,可以实现钢水的混合和温度控制,从而提高钢铁生产的效率和质量。

在实际应用中,钢包底吹氩控制系统的优化设计取得了显著的效果,为钢铁生产的发展做出了重要贡献。

钢包钢包底吹氩实验设计方案

钢包钢包底吹氩实验案1吹氩精炼的影响因素氩气的精炼效果与吹氩量、吹氩压力、吹氩时间等因素有关。

1.1吹氩量搅拌气体进入熔池时,首先在喷嘴上形成气泡。

在气流动能的推动下到液相中,分散成无数的小气泡而上浮,同时在高温钢水中气体被加热而膨胀,从而产生了强烈的搅拌作用。

随着吹气量的增加,搅拌强度增大,而吹气量的增加是有一个I临界值的,如果吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓的贯穿流,容易引起钢水发生喷溅,造成钢液表面覆盖的渣卷入钢液部。

造成对钢液的污染。

另外当吹氩量偏低时,就限制了氩气的精炼作用,从而使氨气的脱氧、去气和保护钢水的作用都得不到充分发挥。

吹入气量是与吹气压力、吹气喷嘴结构等因素有关,可由试验决定。

在生产常根据不冲破钢包渣层裸鼹钢水为原则来确定吹气量和压力。

1.2氩气压力氩气的压力大,搅动力也大,气泡上升速度快,但压力过大时,氩气流涉及围越来越少,氩气泡与钢液的接触面减小,而且如压力过大时,气体会迅速地冲出钢液,要冲破钢液上覆盖的渣层,使钢液受到大气的氧化,对精炼效果反而不利。

为此要求吹入的氩气压力不要太大,一般以能克服钢液的静压力,刚好能在透气砖表面上形成气泡为合适。

如钢液深,刚所需的氢气压力大,反之,所需氩气压力小。

理想状态是使氩气流遍布全钢包,增加接触面积和延长氩气流上升的流程和时间。

1.3吹氩时间目前,普遍认为吹氩时问不宣太长,否则钢液温度下降太多,且由于耐材受冲刷而使非金属夹杂物出现率增加,但吹氩时间不足,气体及非金属夹杂物不能很好地去除,吹氩效果不明显。

所以必须根据现场实际生产情况,以及要达到的精炼效果,从而确定合适的吹氩时间。

2实验原理物理模拟的理论基础是相似原理。

应用相似原理建立模型和进行实验时,必须保证两系统几相似、物理相似。

对于钢包底吹氩系统来说,引起体系流动的动力主要是气泡浮力而不是湍流的粘性力,因此保证模型与原型的修正弗德准数相等,就能基本上保证它们的动力相似,根据这一原则,选用修正的Fr’,就可以确定模型中吹气量的围。

转炉钢包自动吹氩模型开发与应用

涟钢科技与管理 2018年第1期·43·转炉钢包自动吹氩模型开发与应用谭大进1 冯力力2(1.涟钢210转炉厂;2.涟钢检修中心)摘 要 针对转炉工序钢包吹氩不规范和直上钢种难以精确控制钢水软吹问题,通过将出钢过程详细分解、每个分解步骤标识钢包吹氩时间与流量,在转炉钢包吹氩一级机对整个操作进行编程,成功开发钢包自动吹氩模型。

应用结果表明,钢包自动吹氩系统使转炉钢包吹氩更加规范、直上钢种软吹控制稳定和降低了工人劳动强度,解决了由于吹氩控制不当引起钢水倒包、合金未熔化和连铸塞棒上涨等问题。

关键词 钢包 自动吹氩 模型为促进转炉合金化过程合金的熔化,钢包需要吹氩,钢包吹氩的主要方式为底吹氩和顶吹氩,在国内基本都为钢包底吹氩。

涟钢210转炉厂转炉工序钢包底吹氩存在以下问题:①钢包底吹氩控制方式为人工操作,有时操作工忘记在出钢前打开氩气阀,在钢水已出一部分后才打开,在出钢温度低和钢包透气砖透气性不完全通畅的条件下,致钢包吹氩不起或较小,合金无法熔化,甚至引起在精炼工序倒包;②操作班组为了氩站温度指标,在出钢过程只在加合金时吹氩,合金搅拌时间较短,合金没有完全熔化,导致氩站成分不具代表性,没有对LF 操作起指导作用,影响LF 的处理时间;③直上钢种要求出完钢加完铝合金后必须软吹一定时间,由于软吹流量较小,钢包氩气流量为人工手动控制阀门调整,难以精确控制,软吹流量控制不稳定,影响钢水夹杂物的上浮。

为解决如上问题和降低工人劳动强度,决定自行开发转炉钢包自动吹氩模型。

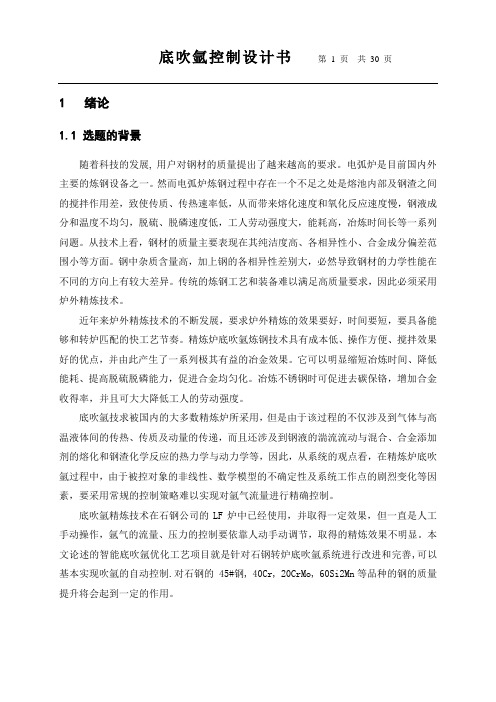

1 钢包底吹氩系统设计图210转炉厂转炉区域钢包底吹总管设有1个总调节阀,每个支管单独设置1个切断阀和调节阀,另外在炉后设置有一个手动开关的旁通阀,具体见图1。

图1 210转炉厂转炉区域钢包底吹氩设计图2 钢包自动吹氩流量与时间控制策略2.1 钢包吹氩流量控制策略a. 倾动转炉到开始出钢信号位置后开始中等流量吹氩,其目的为:一是进行出钢前钢包吹扫;二是对转炉碳粉预脱氧进行有效搅拌。

精炼炉底吹氩工艺实验系统的设计与实现

文 章 编 号 :0 8 1 3 ( 0 0 0 — 3 30 10 —5 4 2 1 )60 9—3

精 炼 炉底 吹氩 工 艺 实验 系统 的设 计 与 实现

史 纪 波 吴 学 礼 杜文 霞 。张 , , ,

(. 1 河北科 技 大学信 息科 学与工程 学院 , 河北石 家庄 石 家庄 0 0 1 ;. 5 0 8 3 河北 师范 大学职 业技 术 学院 , 北石 家庄 河

钢包底 吹氩 工艺 是 目前 钢水 炉外精 炼 的主要 手 段 , 主要 作用 是利 用 其循 环 流 场 的 特点 来 清 洁 钢 其 液, 均匀 温 度 , 均匀 成分 , 促进 冶 金化 学 反应 。它 是 通过 安装在 钢包底 部 的透气砖 向钢 液 中吹入氨 气 等 惰性气 体 , 钢液在 钢包 内产 生环流 , 使 对钢 水进 行充

t o lt h n e f c e i h a d MATL o c mp e e t ei t r a ed sg n AB t o o c mp e e t ec n r l l o i m sab c sa ep o r m.Th a ac mm u ia lt h o t o g r h a a k t g r g a a t ed t o nc —

Chn ;2 C l g fElcrc l gn e ig a d I fr t nS in e ia . ol eo e tia ie rn n no mai ce c 。He e iest f ce c n c n lg .S iah a g e En o b iUnv ri o in ea dTe h oo y hj z u n y S i

第 2 7卷第 6 期

21 0 0年 1 1月

底吹氩气系统的建械、分析与智能控制

摘 要 :介 绍 了钢包 底 吹氩 气系统 的工艺参数 ,分析 了孔 板调节基本 原理 ,并 结合现场工 况条件 ,制定 出 三 段基本 精炼 吹氩 曲线 ,对搅拌 能进行 了计 算 、智 能吹氩 系统不仅提高 了产 品质量 ,还降低了能耗,对 同类型企业有一定 的指 导作用 。 关键词 :底 吹氩 ;工艺 曲线;搅拌能 中图分类号 :T 2 3 P 7 文献标识码 :B 文 章编号 :10 -5 0 2 0 )0 0 6- 0 8( 0 2 5一O 2 —O oO 4

(.ovn r r , h i hagI n n t l o p y S i zun, ee 003; .ee Me lri l 1 ne e Wok Sia un o dSe m a , h i hag H bi 50 2 bi tl g a C s jz r a eC n j a , 1 H au c C nt ci ru o pa,h i hagH bi 50 osutn op m ny Si zun, ee 003) r oG C j a , 1

p n i l o rf erg lt na ay e , h a i he ・tp e nn g n-lwigc r ewo k do tc mbnn i r cpe f i c e uai lz d t b ctr - e srf iga o ・ o n H v re u o iig o i o n e s s i r b wi i r ig c n iin h t rn o r c lu ae d a ay e n e s n b e si ig p o e s a d t st wo kn d t ,te si ig p we ac ltd a n lz d a d rao a l t rn rc s n h e o o r n r itl g n nrl  ̄ K f e . ti s o d f m rcieta h y e h l o ny i rvn heq ai nel e tc t i o o me l e d I s h we r o r o pa t t es s m ep n t l mp o igt u l y c h t t o t o po u t, u lord cn eg n u t n f rd cs b t s e u ige r yc s mp i . a n o o Ke o d : g nb t m lwig r c s u v ; t rn we yW r s a o t b o n po sc r e si igp r r o o e r o

LF炉双路底吹控制系统设计

LF炉双路底吹控制系统设计张恒① 王伟兵 姚阳阳(河钢集团邯钢公司自动化部 河北邯郸056015)摘 要 LF炉是钢铁生产中炉外精炼的主要方法之一,是电弧炉的一种特殊形式。

作为钢水精炼的重要环节,LF炉起到了钢水含量精调、钢水温度调节、改善钢水纯净度、造渣等作用。

邯钢新区LF炉采用双路底吹的方式,通过钢包底部的透气砖底吹氩气来均匀钢水成分,底吹阀门站采用西门子200smart控制系统,通过OPC通讯完成底吹阀门站和精炼主系统的通讯,实现远程自动控制。

关键词 LF炉 底吹 西门子 OPC中图法分类号 TG155.4 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 Z2 0171 前言LF炉(LADLEFURNACE)即钢包精炼炉,是钢铁生产中主要的炉外精炼设备。

LF炉一般指钢铁行业中的精炼炉。

实际就是电弧炉的一种特殊形式。

由于它设备简单,投资费用低,操作灵活和精炼效果好而成为冶金行业的后起之秀,在日本得到了广泛的应用与发展。

钢包底吹作为促进精炼冶炼过程的重要手段,重要程度不言而喻。

邯钢原三炼钢使用的是单路底吹氩的方式,对钢包透气砖和钢水特性的应对能力较弱,无法达到更好的底吹效果,造成能源浪费,影响钢水品质。

双路底吹则很好的解决了这一问题,同时针对复杂的钢包状况,双路底吹都能较好的处理,进一步保证冶炼品质,降低氩气消耗,节约能源成本。

2 底吹控制系统设计2.1 双路底吹控制系统设计根据工艺要求,精炼岗位在接到钢水后,首先应当通过大气量将透气砖上的硬壳吹开,因而需要较大的压力和流量;在下电极上电冶炼时,需要通过较小且稳定的氩气,将钢水翻滚至一定幅度,保证钢水翻滚充分、电极加热均匀。

在加料结渣时,需要较大且稳定的氩气,将钢水充分翻滚,促进成渣。

因此设计了底吹阀门站,包含控制系统和进出管,压力变送器,质量流量控制器,切断阀等仪表,设计图如下图1所示。

图1 双路底吹阀门站原理图TotalNo.285Extraedition2023 冶 金 设 备METALLURGICALEQUIPMENT 总第285期 2023年增刊(2) ①作者简介:张恒,工程师,河钢邯钢自动化部智能研究室,邮箱:zhangheng01@hbisco.com 控制系统使用了西门子的200smart系列,S7-200smart是西门子公司开发的一款小型PLC,其CPU模块配备标准型和经济型两种类型,能够满足不同行业、不同客户的各种需求。

FUZZY-PID 底吹氩控制系统及其仿真

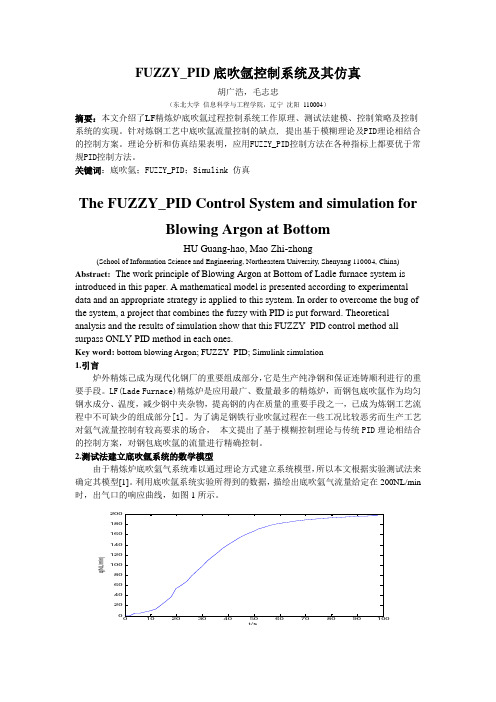

FUZZY_PID 底吹氩控制系统及其仿真胡广浩,毛志忠(东北大学 信息科学与工程学院,辽宁 沈阳 110004)摘要:本文介绍了LF 精炼炉底吹氩过程控制系统工作原理、测试法建模、控制策略及控制系统的实现。

针对炼钢工艺中底吹氩流量控制的缺点, 提出基于模糊理论及PID 理论相结合的控制方案。

理论分析和仿真结果表明,应用FUZZY_PID 控制方法在各种指标上都要优于常规PID 控制方法。

关键词:底吹氩;FUZZY_PID ;Simulink 仿真The FUZZY_PID Control System and simulation forBlowing Argon at BottomHU Guang-hao, Mao Zhi-zhong(School of Information Science and Engineering, Northeastern University, Shenyang 110004, China)Abstract: The work principle of Blowing Argon at Bottom of Ladle furnace system isintroduced in this paper. A mathematical model is presented according to experimental data and an appropriate strategy is applied to this system. In order to overcome the bug of the system, a project that combines the fuzzy with PID is put forward. Theoretical analysis and the results of simulation show that this FUZZY_PID control method all surpass ONLY PID method in each ones.Key word: bottom blowing Argon; FUZZY_PID; Simulink simulation 1.引言炉外精炼己成为现代化钢厂的重要组成部分,它是生产纯净钢和保证连铸顺利进行的重要手段。

底吹氩控制设计书

1 绪论1.1 选题的背景随着科技的发展, 用户对钢材的质量提出了越来越高的要求。

电弧炉是目前国内外主要的炼钢设备之一。

然而电弧炉炼钢过程中存在一个不足之处是熔池内部及钢渣之间的搅拌作用差,致使传质、传热速率低,从而带来熔化速度和氧化反应速度慢,钢液成分和温度不均匀,脱硫、脱磷速度低,工人劳动强度大,能耗高,冶炼时间长等一系列问题。

从技术上看,钢材的质量主要表现在其纯洁度高、各相异性小、合金成分偏差范围小等方面。

钢中杂质含量高,加上钢的各相异性差别大,必然导致钢材的力学性能在不同的方向上有较大差异。

传统的炼钢工艺和装备难以满足高质量要求,因此必须采用炉外精炼技术。

近年来炉外精炼技术的不断发展,要求炉外精炼的效果要好,时间要短,要具备能够和转炉匹配的快工艺节奏。

精炼炉底吹氩炼钢技术具有成本低、操作方便、搅拌效果好的优点,并由此产生了一系列极其有益的冶金效果。

它可以明显缩短冶炼时间、降低能耗、提高脱硫脱磷能力,促进合金均匀化。

冶炼不锈钢时可促进去碳保铬,增加合金收得率,并且可大大降低工人的劳动强度。

底吹氩技求被国内的大多数精炼炉所采用,但是由于该过程的不仅涉及到气体与高温液体间的传热、传质及动量的传递,而且还涉及到钢液的湍流流动与混合、合金添加剂的熔化和钢渣化学反应的热力学与动力学等,因此,从系统的观点看,在精炼炉底吹氩过程中,由于被控对象的非线性、数学模型的不确定性及系统工作点的剧烈变化等因素,要采用常规的控制策略难以实现对氩气流量进行精确控制。

底吹氩精炼技术在石钢公司的LF炉中已经使用,并取得一定效果,但一直是人工手动操作,氩气的流量、压力的控制要依靠人动手动调节,取得的精炼效果不明显。

本文论述的智能底吹氩优化工艺项目就是针对石钢转炉底吹氩系统进行改进和完善,可以基本实现吹氩的自动控制.对石钢的 45#钢, 40Cr, 20CrMo, 60Si2Mn等品种的钢的质量提升将会起到一定的作用。

1.2 本文的结构本文从软件开发前的准备工作,理论基础,开始实现以及对该软件的展望作了详细的阐述。

钢包底吹氩智能控制器的设计

钢包底吹氩智能控制器的设计

雷俊红;韩星;王维新

【期刊名称】《工业加热》

【年(卷),期】2009(038)005

【摘要】分析了炼钢工艺中吹氩控制难的原因,提出控制氩气搅拌能的策略,进而得到固定压力而控制流量的控制方案,并应用PCM脉冲编码技术和模糊控制理论,对钢包吹氩的流量进行智能精确的控制.该系统已在数家炼钢厂投入运行.

【总页数】4页(P13-15,19)

【作者】雷俊红;韩星;王维新

【作者单位】西安文理学院,机电系,陕西,西安,710065;西安电炉研究所有限公司,陕西,西安,710061;西安文理学院,机电系,陕西,西安,710065

【正文语种】中文

【中图分类】TM924.4;TF769.9

【相关文献】

1.底吹氩技术在安钢30 t钢包上的设计及应用 [J], 陈红伟;朱纪衡;蒋卫强

2.钢包底吹氩系统的设计改进 [J], 赵宏军;李芳

3.钢包底吹氩气监控系统的优化与设计 [J], 田海;闫兆阳;郭林威;姚震宇

4.八钢钢包底吹氩技术的工艺设计 [J], 刘江伟;牛有祥;马晓清;王建新

5.钢包底吹氩控制系统的优化设计 [J], 蒋军

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 绪论1.1 选题的背景随着科技的发展, 用户对钢材的质量提出了越来越高的要求。

电弧炉是目前国内外主要的炼钢设备之一。

然而电弧炉炼钢过程中存在一个不足之处是熔池内部及钢渣之间的搅拌作用差,致使传质、传热速率低,从而带来熔化速度和氧化反应速度慢,钢液成分和温度不均匀,脱硫、脱磷速度低,工人劳动强度大,能耗高,冶炼时间长等一系列问题。

从技术上看,钢材的质量主要表现在其纯洁度高、各相异性小、合金成分偏差范围小等方面。

钢中杂质含量高,加上钢的各相异性差别大,必然导致钢材的力学性能在不同的方向上有较大差异。

传统的炼钢工艺和装备难以满足高质量要求,因此必须采用炉外精炼技术。

近年来炉外精炼技术的不断发展,要求炉外精炼的效果要好,时间要短,要具备能够和转炉匹配的快工艺节奏。

精炼炉底吹氩炼钢技术具有成本低、操作方便、搅拌效果好的优点,并由此产生了一系列极其有益的冶金效果。

它可以明显缩短冶炼时间、降低能耗、提高脱硫脱磷能力,促进合金均匀化。

冶炼不锈钢时可促进去碳保铬,增加合金收得率,并且可大大降低工人的劳动强度。

底吹氩技求被国内的大多数精炼炉所采用,但是由于该过程的不仅涉及到气体与高温液体间的传热、传质及动量的传递,而且还涉及到钢液的湍流流动与混合、合金添加剂的熔化和钢渣化学反应的热力学与动力学等,因此,从系统的观点看,在精炼炉底吹氩过程中,由于被控对象的非线性、数学模型的不确定性及系统工作点的剧烈变化等因素,要采用常规的控制策略难以实现对氩气流量进行精确控制。

底吹氩精炼技术在石钢公司的LF炉中已经使用,并取得一定效果,但一直是人工手动操作,氩气的流量、压力的控制要依靠人动手动调节,取得的精炼效果不明显。

本文论述的智能底吹氩优化工艺项目就是针对石钢转炉底吹氩系统进行改进和完善,可以基本实现吹氩的自动控制.对石钢的 45#钢, 40Cr, 20CrMo, 60Si2Mn等品种的钢的质量提升将会起到一定的作用。

1.2 本文的结构本文从软件开发前的准备工作,理论基础,开始实现以及对该软件的展望作了详细的阐述。

第一章是绪论;第二章是LF精炼炉底吹氩原理、应用与现状;第三章是精炼炉底吹氩控制系统的需求分析;第四章是精炼炉底吹氩系统的硬件选型;第五章是精炼炉底吹氩系统控制方案的实现;第六章是关于开发平台;第七章是软件系统的设计开发。

2 Lf精炼炉底吹氩原理、应用与现状2.1 精炼炉底吹氩的发展和现状电弧炉是目前国内外主要的炼炉设备之一。

随着工业的发展,废钢及其他原料的增加,电弧炉炼钢技术更加显示出其重要地位。

然而电弧炉炼钢过程中存在一个不足之处是熔池内部及钢渣之间的搅拌作用差,致使传质、传热速率底,从而带来熔化速度和氧化反应速度慢,钢液成分的温度不均匀,脱硫、脱磷速度低,工人劳动强度大,能耗高,冶炼时间长等一系列问题。

为了降低工人劳动强度,提高熔池搅拌效果,1933年瑞典ASEA 公司提出了在电弧炉底安装电磁装置搅拌熔池的技术,并得到了不少电弧炉钢厂的重视和采用,我国少数厂家也引进该技术和设备。

但由于该设备投资大、事故多并且维修复杂,熔池搅拌强度调节范围小,从而未能得到推广。

为此开发与推广一种成本低、见效快、生产中实用的电弧炉搅拌技术是十分必要的。

随着转炉复吹技术、钢包底吹氩技术等的发展及其在冶金上去的的明显效果,人们认识到底吹气体搅拌熔池的优越性,并且积累了大量的经验。

为此,如日本等国早在70年代末、80年代初就开始研究电弧炉底吹氩气搅拌技术。

到80年代中后期,由于技术上可行,特别是在冶金和经济上获得了较大的效果。

一些主要产钢国开始对这项技术给与极大的重视,并且纷纷开发和推广电弧炉底吹氩气炼钢新技术。

精炼炉底吹氩炼钢新技术具有成本低、操作方便、搅拌效果好的优点,并由此产生了一系列极其有益的冶金效果。

它可以明显缩短冶炼时间、降低能耗、提高脱硫脱磷能力,促进合金均匀化。

冶炼不锈钢时可促进去碳保铬,增加合金收得率,并且可大大降低工人的劳动强度。

可以肯定,电弧炉底吹搅拌技术用于炼钢生产,同电弧炉技术一起,将能极大地推进电弧炉技术的发展。

80年代以后,由于引进一批二次精炼装置以极其先进的自动化系统与PCL、DCS硬件等,从而使我国二次精炼装置自动化水平大大提高。

其中冶金部钢铁研究总院于1988年开始在实验室进行电弧炉底吹氩技术的研究工作。

1991年该项目列为冶金部重点科研项目。

1992年上旬,钢铁研究总院于长城特殊钢公司合作在该公司进行底吹试验,并于同年投入生产。

1998年月宝钢从日本川崎公司制铁株式会社引进底吹氩气控制技术,并建成投入运行,取得较好的效果。

目前,虽然国内所采用的精炼技术中大多数采用钢包底吹氩气法,但由于该套设备价格比较昂贵、维护成本高而且对操作人员的要求高,所以国内大对数厂家基本上采用人工直接操作的控制方法。

这种方法虽然实现了底吹氩的基本目的―――搅拌作用,但由于自动化程度低,无法实现脱氮、脱磷的作用,而且好氩量和耗电量高,包龄短,并易造成钢水二次氧化等。

因此,与国外相比有相当大的差距。

2.2 精炼炉底吹氩基本原理图2-1 LF 精炼炉底吹氩原理图LF (lade furnace )精炼炉是通过分布在极心圆上的3根电极产生电弧对熔池表面的钢水加热,并将热量通过渣层和熔池表面的钢水向熔池内部传递的电弧炉,如图2-1所示。

氩气是一种惰性气体,是制氧时的一种副产品。

由于在炼钢时大量使用氧气,氩石墨电极钢包盖气比较容易获得。

在精炼时将氩气通过钢包底部的多孔透气砖不断吹入熔池中,使得氩气在熔池中形成大量的小气泡。

由于在这些小气泡内钢水中的有害气体氮、氢的分压力几乎等于零,因此这些小气泡对氮氢来说,相当一个“真空室”。

于是溶解在钢液中的有害气体不断的向氩气泡中扩散。

虽然随着氩气泡的上浮,氢和氮在氩气泡中得分压力不断增加,但又由于氩气泡在钢液中上浮时受热膨胀,体积增大,因而氢与氮的分压力仍保持较低水平,故仍能继续吸收氢和氮,直到最后随氩气泡上浮溢出钢液而被除。

钢包底吹氩法从动力学来看,氩气上浮会产生“气泡泵效应”,会对钢液起到搅拌作用,这样不仅提供了气相成核和夹杂颗粒碰撞的机会,有利于气体级夹杂的排除,而且提高熔池成分和温度的均匀性,因此有更大地优越性。

LF 精炼炉炼钢所需的能量是由电弧产生的,通过渣层和熔池表面向熔池内部传递的。

由于精炼炉熔池内部和钢渣间的搅拌极其微弱,使钢液成分和温度不均匀,这一直是电弧炉炼钢存在的一大难题。

精炼炉底吹气体改变了熔池内部和钢渣间的传热、传质速率,从而影响到与此有关的炼钢反应。

从转炉和炉外精炼的实践中可知,向熔池深处吹入气体可轻易的获得比机械法和电磁法要大得多的搅拌效果。

在一定熔池深度下,熔池的比搅拌能与底吹的气体量成正比,即 28.5lg(1)1.48Q THW β=+式中, β――比搅拌能,W/t;Q ――底吹气体流量,m 3/min;H ――熔池深度,m;T ――熔池温度,K ;W ――钢液重量,t;因此,通过调节底吹气体流量可很好的控制熔池搅拌强度。

向电弧炉中以0.06 的供气强度底吹氩气时,其比搅拌能可达375~400w/t 。

而向钢液插管吹氧(深度35cm ),碳含量从0.4%降到0.1%时,其比搅拌能只有70w/t,在其他不吹气体期间电弧炉的比搅拌能则仅有1~3w/t 。

由此可见精炼炉底吹气体后可大大改善炉内的搅拌状况。

熔池混合情况与熔池的搅拌强弱有关。

对这一问题人们进行了大量的研究。

有关研究表明,熔池中的传质系数和截面积的乘积与比搅拌能的0.4次方成正比,传热系数与比搅拌能的0.2次方成正比。

很显然,加强熔池搅拌,可加快熔池中的传质、传热速率。

这一点在脱硫、废钢和铁合金熔化等的结果种可充分反映出来。

总之,精炼炉底吹氩系统品质的好坏关键取决于对压气流量的精确控制,也只有这样才能充分的发挥底吹氩的优势,才能进一步提高国内钢材质量,创造良好的经济效益。

2.3 精炼炉底吹氩的意义随着转炉炉外精炼的发展,诸如LF炉、VD炉、RH、SKF等电冶金技术、真空冶炼技术不断和转炉-连铸-连轧工艺相结合,因此要求炉外精炼的效果好,时间短。

具备和转炉匹配的快工节奏功能,底吹氩技术具有强搅拌力,并有均匀成分、温度等良好的冶金特点。

石钢转炉炼钢厂的吹氩技术从无到有,从低吹发展到顶吹,现在已做到吹氩透气砖寿命和钢包同步。

但对氩气的流量、压力等方面一直采用人工操作,从未实现自动控制。

从控制角度来看, 过程控制系统的品质,是由组成系统的结构和被控过程与检测仪表各环节的特性决定的。

被控过程的数学模型,对系统的分析、实现生产自动化都有着十分重要的意义,而且是最大限度的发挥设备的生产潜力,提高收取率和降低能耗的关键。

为了能更好的控制一个过程,则需要知道当控制量变化一个已知量时,被控量如何改变并最终将改变多少以及向哪个改变方向、被控量的变化将需经历多长时间、被控量将随时间变化的曲线形状等。

这些均依赖于过程的数学模型。

因此一个过程系统的优劣,主要取决于对生产工艺的了解和建立被控过程的数学模型,同时,过程的数学模型是分析和设计过程控制系统的基本依据。

因此,建立准确的底吹氩控制系统数学模型是该过程控制系统成败的关键。

虽然底吹氩技术被国内的大多数精炼炉所采用,但由于该过程不仅涉及到气体与高温液体的传热、传质及动量的传递,而且还涉及到钢液的湍流流动与混合、合金添加剂的熔化和钢渣化学反应的热力学与动力学等。

因此,从系统观点看,在精炼炉底吹氩过程中,由于被控对象的非线性、数学模型的不确定性及系统工作点的剧烈变化等因素,要采用常规的控制策略难以实现对被控量---氩气流量进行精确控制。

所以,尝试在操作人员控制经验的基础上,运用模糊控制理论以及过程控制策略来实现对氩气流量的精确控制。

这不仅有利于低吹技术的发展和完善,而且有利于多学科之间的相互交融与促进。

采用智能底吹氩工艺优化技术对转炉炼钢分厂2#LF炉底吹氩工艺所进行的改造和完善,可以实现吹氩的自动控制。

该技术不仅可提高石钢转炉炼钢厂45#钢、40cr、40crmo、60si2Mn等品种钢的质量,而且对国内其他企业的生产指导也能起到促进作用。

总之,该台智能底吹氩装置的研制成功,不仅对提高我国钢材的品种和质量,而且能提高炼钢的机械化和自动化水平,促进国有冶金企业的技术改造。

3 精炼炉底吹氩控制系统的需求分析3.1 精炼炉底吹氩控制系统结构本控制系统能实现手动控制和机算计自动控制两种功能。

一方面,底吹氩系统正常工作时,被控的氩气由正常支路吹入精炼炉,实现吹氩过程;在启动吹氩工作时,能够提供较大的压力来吹开堵塞的透气砖,以保证吹氩工作正常开始。

另一方面,为了增加系统的可靠性,以防止在吹氩过程中控制系统发生故障后,能及时切换倒手动操作状态,确保生产的正常运行,特增加一条事故支路,保障系统安全运行。