刀具半径补偿原理

半径补偿原理

感谢百度文库让我们在这里与你相见,您的下载就是我们最大的动力。

半径补偿原理

半径补偿啊,就像是给刀具穿上了一层有魔法的外套。

刀具在加工的时候呢,本来按照它自己的路径走,可能会出现一些偏差或者不太完美的地方。

但是有了半径补偿这个厉害的东西,就可以根据零件的轮廓形状,自动调整刀具的运动轨迹啦。

二、半径补偿的作用

这半径补偿的作用可大着呢。

它可以让加工出来的零件尺寸更加精确哦。

比如说我们要加工一个圆形的零件,如果没有半径补偿,刀具可能就会切多或者切少了,但是有了它,就可以完美地按照圆形的尺寸来加工。

而且啊,在加工一些复杂形状的零件时,它也能让刀具灵活地适应轮廓的变化,就好像是一个很聪明的小助手一样。

三、半径补偿的实现方式

它是通过数控系统来实现的。

数控系统就像是一个超级大脑,它能够根据预先设定好的程序和零件的形状信息,计算出刀具应该怎么运动才能达到半径补偿的效果。

在编写数控程序的时候呢,我们要设置好相关的参数,告诉这个超级大脑,这个零件的轮廓是啥样的,刀具的半径是多少,然后超级大脑就会按照这些信息来指挥刀具进行准确的加工啦。

第 1 页共 1 页。

刀具半径补偿原理及补偿规则

刀具半径补偿原理及补偿规则在加工过程中,刀具的磨损、实际刀具尺寸与编程时规定的刀具尺寸不一致以及更换刀具等原因,都会直接影响最终加工尺寸,造成误差。

为了最大限度的减少因刀具尺寸变化等原因造成的加工误差,数控系统通常都具备有刀具误差补偿功能。

通过刀具补偿功能指令,CNC系统可以根据输入补偿量或者实际的刀具尺寸,使机床自动加工出符合程序要求的零件。

1.刀具半径补偿原理(1)刀具半径补偿的概念用铣刀铣削工件的轮廓时,刀具中心的运动轨迹并不是加工工件的实际轮廓。

如图所示,加工内轮廓时,刀具中心要向工件的内侧偏移一定距离;而加工外轮廓时,同样刀具中心也要向工件的外侧偏移一定距离。

由于数控系统控制的是刀心轨迹,因此编程时要根据零件轮廓尺寸计算出刀心轨迹。

零件轮廓可能需要粗铣、半精铣和精铣三个工步,由于每个工步加工余量不同,因此它们都有相应的刀心轨迹。

另外刀具磨损后,也需要重新计算刀心轨迹,这样势必增加编程的复杂性。

为了解决这个问题,数控系统中专门设计了若干存储单元,存放各个工步的加工余量及刀具磨损量。

数控编程时,只需依照刀具半径值编写公称刀心轨迹。

加工余量和刀具磨损引起的刀心轨迹变化,由系统自动计算,进而生成数控程序。

进一步地,如果将刀具半径值也寄存在存储单元中,就可使编程工作简化成只按零件尺寸编程。

这样既简化了编程计算,又增加了程序的可读性。

刀具半径补偿原理(2)刀具半径补偿的数学处理①基本轮廓处理要根据轮廓尺寸进行刀具半径补偿,必需计算刀具中心的运动轨迹,一般数控系统的轮廓控制通常仅限于直线和圆弧。

对于直线而言,刀补后的刀具中心轨迹为平行于轮廓直线的一条直线,因此,只要计算出刀具中心轨迹的起点和终点坐标,刀具中心轨迹即可确定;对于圆弧而言,刀补后的刀具中心轨迹为与指定轮廓圆弧同心的一段圆弧,因此,圆弧的刀具半径补偿,需要计算出刀具中心轨迹圆弧的起点、终点和圆心坐标。

②尖角处理在普通的CNC装置中,所能控制的轮廓轨迹只有直线和圆弧,其连接方式有:直线与直线连接、直线与圆弧连接、圆弧与圆弧连接。

刀补原理

y

B′(Xb′,Yb′)

ΔY B(Xb,Yb) K ΔX R r A′(Xa′,Ya′) A(Xa,Ya) x

β O

图9-6 圆弧刀具半径补偿 X ∆ X = r cos β = r b R Yb ∆ Y = r sin β = r R rX b ′ Xb = Xb + R rY b Y b′ = Y b + R

图93a建立刀具半径补偿的过程图93a建立刀具半径补偿的过程图93b刀具半径补偿的过程图93b刀具半径补偿的过程图93c撤消刀具半径补偿的过程图93c撤消刀具半径补偿的过程4过切过切有以下两种情况

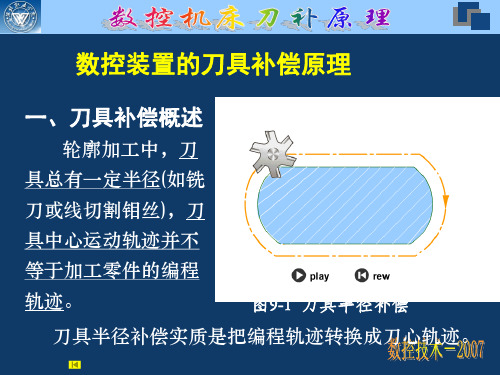

数控装置的刀具补偿原理

一、刀具补偿概述

轮廓加工中,刀 具总有一定半径(如铣 刀或线切割钼丝),刀 具中心运动轨迹并不 等于加工零件的编程 轨迹。

G42为右偏刀具半径补偿(右刀补) ,定义:假设 工件不动,沿刀具运动方向向前看,刀具在零件右侧 的补偿, G40为取消刀具补偿指令。

图9-2b 右刀补补偿

3、工作过程 、 刀具半径补偿过程分为三个步骤:刀补建立、刀 补进行 、刀补撤销。 刀具半径补偿建立,一般是直线且为空行程,以 防过切。以G42为例,图9-3a表示建立刀补过程。 图9-3b表示的刀具半径补偿的工作过程。 刀具半径补偿结束用G40撤销,撤销时同样要防 止过切,图9-3c表示撤消刀具半径补偿的过程。 上述各图中,实线表示编程轨迹;点划线表示刀 具中心轨迹;r等于刀具半径,表示偏移向量。

图c

图d

图9-12 外轮廓直线转接过渡

3、结论

C刀补中对内轮廓过渡均采用缩短型处理,对外轮 廓过渡可根据两矢量加工轨迹间夹角的大小采用伸长型或 插入型处理。可见,对各种直线、圆弧间的连接过渡方式 都可通过数控系统,按上述规律作伸长缩短等处理,彻底 解决了数控加工中两程序段转接过程中的过渡问题。

刀具半径补偿原理(详细)

刀具半径补偿原理一、刀具半径补偿的基本概念(一)什么是刀具半径补偿根据按零件轮廓编制的程序和预先设定的偏置参数,实时自动生成刀具中心轨迹的功能成为刀具半径补偿功能。

(二)刀具半径功能的主要用途(1)由于刀具的磨损或因换刀引起的刀具半径变化时,不必重新编程,只需修改相应的偏置参数即可。

(2)加工余量的预留可通过修改偏置参数实现,而不必为粗、精加工各编制一个程序。

(三)刀具半径补偿的常用方法1.B刀补特点:刀具中心轨迹的段间都是用圆弧连接过渡。

优点:算法简单,实现容易。

缺点:(1)外轮廓加工时,由于圆弧连接时,刀具始终在一点切削,外轮廓尖角被加工成小圆角。

(2)内轮廓加工时,必须由编程人员人为的加一个辅助的过渡圆弧,且必须保证过渡圆弧的半径大于刀具半径。

这样:一是增加编程工作难度;二是稍有疏忽,过渡圆弧半径小于刀具半径时,会因刀具干涉而产生过切,使加工零件报废。

2.C刀补特点:刀具中心轨迹段间采用直线连接过渡。

直接实时自动计算刀具中心轨迹的转接交点。

优点:尖角工艺性好;在加工内轮廓时,可实现过切自动预报。

两种刀补在处理方法上的区别:B刀补采用读一段,算一段,走一段的处理方法。

故无法预计刀具半径造成的下一段轨迹对本段轨迹的影响。

C刀补采用一次对两段进行处理的方法。

先处理本段,再根据下一段来确定刀具中心轨迹的段间过渡状态,从而完成本段刀补运算处理。

二、刀具半径补偿的工作原理(一)刀具半径补偿的过程刀具半径补偿的过程分三步。

1.刀补建立刀具从起点接近工件,在编程轨迹基础上,刀具中心向左(G41)或向右(G42)偏离一个偏置量的距离。

不能进行零件的加工。

2.刀补进行刀具中心轨迹与编程轨迹始终偏离一个偏置量的距离。

3.刀补撤消刀具撤离工件,使刀具中心轨迹终点与编程轨迹终点(如起刀点)重合。

不能进行加工。

(二)C机能刀具半径补偿的转接形式和过渡方式1.转接形式随着前后两段编程轨迹线形的不同,相应的刀具中心轨迹有不同的转接形式。

《刀具半径补偿计算》课件

精加工中应用刀具半径补偿可以显著提高工件的加工质量和生产效率 。

刀具半径补偿在切削方式切换中的应用

在切削方式切换过程中,刀具 半径补偿可以自动调整切削参 数,以适应不同的切削条件和

工件材料。

在更换刀具或调整切削参数时 ,刀具半径补偿可以减少人工 干预和误差,提高加工精度和 效率。

少人为因素对加工结果的影响,为现代制造业的发展提供有力支持。

多轴联动加工中的刀具半径补偿技术

要点一

总结词

要点二

详细描述

多轴联动加工中的刀具半径补偿技术是未来发展的重点方 向,它能够实现复杂曲面的高精度加工,提高加工效率和 产品质量。

多轴联动加工是一种先进的加工技术,广泛应用于航空、 汽车、模具等领域。在多轴联动加工中,刀具半径补偿技 术对于实现高精度加工至关重要。通过精确控制刀具的轨 迹和补偿量,可以减小加工误差,提高加工精度和效率。 未来,多轴联动加工中的刀具半径补偿技术将进一步发展 ,为实现更高效、高精度的复杂曲面加工提供技术支持。

程,提高编程效率。

刀具半径补偿的计算原理

根据加工要求和刀具参数,确定刀具 半径补偿值。

补偿值的计算需要考虑多种因素,如 刀具类型、切削用量、工件材料等。

在数控加工过程中,根据刀具路径和 补偿值,对刀具路径进行相应的调整 ,以补偿因刀具半径而引起的加工误 差。

02

CATALOGUE

刀具半径补偿的分类

03

通过刀具半径补偿,还可以控制切削力的大小,以防止工件变形和刀 具破损。

04

粗加工中应用刀具半径补偿可以有效地提高加工效率和质量。

刀具半径补偿在精加工中的应用

数控机床:刀具半径补偿原理

第三节 刀具半径补偿原理

伸长型:矢量夹角90°≤α<180° 刀具中心轨迹长于编程轨迹的过

渡方式。

第三节 刀具半径补偿原理

插入型:矢量夹角α<90° 在两段刀具中心轨迹之间插入一段直线

的过渡方式。

缩短型:180°≤α<360° 伸长型:90°≤α<180°

插入型:α<90°

缩短型:180°≤α<360° 伸长型:90°≤α<180°

学习目标:

1 刀具半径补偿的基本概念

2 刀具半径补偿的工作原理

第三节 刀具半径补偿原理

一、刀具半径补偿的基本概念

1.为什么是刀具半径补偿? 数控机床在轮廓加工过程中,它所控制的是刀

具中心的轨迹,而用户编程时则是按零件轮廓编制的, 因而为了加工所需的零件,在进行轮廓加工时,刀具中 心必须偏移一个刀具半径值。

数控装置根据零件轮廓编制的程序和预先设定 的刀具半径参数,能实时自动生成刀具中心轨迹的功能 称为刀具半径补偿功能。

第三节 刀具半径补偿原理

2.刀具半径补偿功能的主要用途 ① 实现根据编程轨迹对刀具中心轨迹的控制。 ② 实现刀具半径误差补偿。 ③ 减少粗、精加工程序编制的工作量。

①

第三节 刀具半径补偿原理

3.刀具半径补偿的常用方法

B刀补

相邻两段轮廓的刀具中心 轨迹之间用圆弧连接。

C刀补

相邻两段轮廓的刀具中心 轨迹之间用直线连接。

第三节 刀具半径补偿原理

(1)B刀补 优点: √算法简单,容易实现 缺点: ×在外轮廓尖角加工时,由于轮廓尖角处,始终处于切削 状态,尖角加工的工艺性差。 ×在内轮廓尖角加工时,编程人员必须在零件轮廓中插入 一个半径大于刀具半径的圆弧,这样才能避免产生过切。

刀具半径补偿原理(详细)

刀具半径补偿原理一、刀具半径补偿的基本概念(一)什么是刀具半径补偿根据按零件轮廓编制的程序和预先设定的偏置参数,实时自动生成刀具中心轨迹的功能成为刀具半径补偿功能。

(二)刀具半径功能的主要用途(1)由于刀具的磨损或因换刀引起的刀具半径变化时,不必重新编程,只需修改相应的偏置参数即可。

(2)加工余量的预留可通过修改偏置参数实现,而不必为粗、精加工各编制一个程序。

(三)刀具半径补偿的常用方法1.B刀补特点:刀具中心轨迹的段间都是用圆弧连接过渡。

优点:算法简单,实现容易。

缺点:(1)外轮廓加工时,由于圆弧连接时,刀具始终在一点切削,外轮廓尖角被加工成小圆角。

(2)内轮廓加工时,必须由编程人员人为的加一个辅助的过渡圆弧,且必须保证过渡圆弧的半径大于刀具半径。

这样:一是增加编程工作难度;二是稍有疏忽,过渡圆弧半径小于刀具半径时,会因刀具干涉而产生过切,使加工零件报废。

2.C刀补特点:刀具中心轨迹段间采用直线连接过渡。

直接实时自动计算刀具中心轨迹的转接交点。

优点:尖角工艺性好;在加工内轮廓时,可实现过切自动预报。

两种刀补在处理方法上的区别:B刀补采用读一段,算一段,走一段的处理方法。

故无法预计刀具半径造成的下一段轨迹对本段轨迹的影响。

C刀补采用一次对两段进行处理的方法。

先处理本段,再根据下一段来确定刀具中心轨迹的段间过渡状态,从而完成本段刀补运算处理。

二、刀具半径补偿的工作原理(一)刀具半径补偿的过程刀具半径补偿的过程分三步。

1.刀补建立刀具从起点接近工件,在编程轨迹基础上,刀具中心向左(G41)或向右(G42)偏离一个偏置量的距离。

不能进行零件的加工。

2.刀补进行刀具中心轨迹与编程轨迹始终偏离一个偏置量的距离。

3.刀补撤消刀具撤离工件,使刀具中心轨迹终点与编程轨迹终点(如起刀点)重合。

不能进行加工。

(二)C机能刀具半径补偿的转接形式和过渡方式1.转接形式随着前后两段编程轨迹线形的不同,相应的刀具中心轨迹有不同的转接形式。

刀具半径补偿

通过自动计算并调整刀具中心轨迹, 可以减少人工干预,提高加工效率。

刀具半径补偿的基本原理

刀具半径补偿的实现方式

在数控加工中,通常通过数控编程软 件或控制系统中的补偿功能来实现刀 具半径补偿。

刀具半径补偿的计算方法

根据刀具半径大小和加工要求,通过 计算确定刀具中心轨迹的偏移量。

刀具半径补偿的步骤

在加工过程中,根据实际需要选择开 启或关闭刀具半径补偿,并根据需要 调整补偿参数。

在航空航天制造中,刀具半径补偿技术可 以用于控制飞机零部件和航天器零件的加 工精度,提高产品的可靠性和安全性。

04 刀具半径补偿的优点与局 限性

提高加工精度和表面质量

提高加工精度

通过补偿刀具半径,能够减小因刀具 半径而引起的加工误差,从而提高工 件的加工精度。

优化表面质量

刀具半径补偿技术能够减小刀具半径 对切削过程的影响,从而降低表面粗 糙度,提高工件表面质量。

高精度补偿技术

高精度补偿技术

采用高精度测量设备和算法,实现刀具 半径的高精度测量和补偿,提高加工零 件的表面质量和尺寸精度。

VS

精细化加工

通过高精度补偿技术,实现精细化加工, 减少加工余量和材料浪费,提高加工效率 和经济效益。

THANKS FOR WATCHING

感谢您的观看

根据刀具半径大小,在加工过程中自动计算并调整刀具中心轨迹,以保证加工 出的零件尺寸符合要求。

刀具半径补偿的重要性

提高加工精度

通过补偿刀具半径,可以减小因刀具 半径而引起的误差,提高加工精度。

提高加工效率

降低对操作人员技能要求

使用刀具半径补偿技术,可以降低对 操作人员技能水平的要求,使操作更 加简单易行。

刀具半径补偿方向的判定原则

刀具半径补偿方向的判定原则

摘要:

一、刀具半径补偿的概念

二、刀具半径补偿方向的判定原则

1.向前切削时,刀具半径补偿方向为正值

2.向后切削时,刀具半径补偿方向为负值

三、刀具半径补偿方向的应用

正文:

刀具半径补偿是数控加工中常用的一种刀具补偿方式,可以提高加工效率和精度。

在刀具半径补偿中,刀具的半径补偿方向是一个重要的概念,它直接影响到刀具的加工效果。

本文将介绍刀具半径补偿方向的判定原则。

一、刀具半径补偿的概念

刀具半径补偿是一种在数控加工中用于弥补刀具直径误差的技术。

通过在程序中设置刀具的半径补偿值,可以使刀具在加工过程中自动调整直径,从而达到精确加工的目的。

二、刀具半径补偿方向的判定原则

1.向前切削时,刀具半径补偿方向为正值。

在向前切削的过程中,刀具的半径补偿方向设置为正值,可以使刀具在加工过程中自动向工件内部移动,从而达到精确加工的目的。

2.向后切削时,刀具半径补偿方向为负值。

在向后切削的过程中,刀具的半径补偿方向设置为负值,可以使刀具在加

工过程中自动向工件外部移动,从而达到精确加工的目的。

三、刀具半径补偿方向的应用

在实际加工过程中,刀具半径补偿方向的判定对于加工效果具有重要意义。

如果刀具半径补偿方向设置不当,可能会导致加工精度降低,甚至出现刀具碰撞等事故。

刀具长度补偿和半径补偿

【四】刀具长度补偿和半径补偿数控加工中,刀具实际所在的位置往往和编程时刀具理论上应在的位置不同,这是我们需要重新根据刀具位置来修改程序,然而正如大家知道的,修改程序是一件多么繁杂而易错的环节,因此,刀具补偿的概念就应运而生。

所谓刀具补偿就是用来补偿刀具实际安装位置与理论编程位置之差的一种功能。

使用刀具补偿功能后,改变刀具,只需要改变刀具位置补偿值即可,而不必修改数控程序。

刀具补偿中我们经常用的有长度补偿和半径补偿,一般初入数控行业的人很难熟练的使用这两种补偿,下面我们就这两种补偿方式详细讲解一下。

一、刀具长度补偿1、刀具长度补偿的概念首先我们应了解一下什么是刀具长度。

刀具长度是一个很重要的概念。

我们在对一个零件编程的时候,首先要指定零件的编程中心,然后才能建立工件编程坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

长度补偿只是和Z坐标有关,它不象X、Y平面内的编程零点,因为刀具是由主轴锥孔定位而不改变,对于Z坐标的零点就不一样了。

每一把刀的长度都是不同的,例如,我们要钻一个深为50mm的孔,然后攻丝深为45mm,分别用一把长为250mm的钻头和一把长为350mm的丝锥。

先用钻头钻孔深50mm,此时机床已经设定工件零点,当换上丝锥攻丝时,如果两把刀都从设定零点开始加工,丝锥因为比钻头长而攻丝过长,损坏刀具和工件。

此时如果设定刀具补偿,把丝锥和钻头的长度进行补偿,此时机床零点设定之后,即使丝锥和钻头长度不同,因补偿的存在,在调用丝锥工作时,零点Z坐标已经自动向Z+(或Z)补偿了丝锥的长度,保证了加工零点的正确。

2、刀具长度补偿指令通过执行含有G43(G44)和H指令来实现刀具长度补偿,同时我们给出一个Z坐标值,这样刀具在补偿之后移动到离工件表面距离为Z的地方。

另外一个指令G49是取消G43(G44)指令的,其实我们不必使用这个指令,因为每把刀具都有自己的长度补偿,当换刀时,利用G43(G44)H指令赋予了自己的刀长补偿而自动取消了前一把刀具的长度补偿。

刀具补偿课件讲义资料

1、刀具补偿建立方式 若上一程序段是G40状态,本程序段是

G41/G42状态, 则该程序段处于刀具补偿建立方式。

2 、刀具补偿进行方式 若上一程序段是G41/G42状态,本程序段仍

是G41/G42状态,则该程序段处于刀具补偿进 行方式。

刀补矢量:大小等于刀具半径,方向垂直

于轮廓表面

交接情况:直线与直线、直线与圆弧、圆

续两个以上的非运动指令(如辅助指令或

暂停指令)程序段,或移动量为零的运动

程序段时,会出现多切或少切现象,这点 应该引起注意。

4)硬件数控系统刀补/CNC的刀补 1、早期的硬件数控系统 由于内存及数据处理能力限制,仅根据本 段程序的轮廓尺寸进行刀补,不能解决程 序段之间的过渡问题。(编程人员事先估 计刀补后可能出现的间断点或交叉点,进 行人为处理)程序段转换时(如折线或直 线与圆弧不相切时)采用圆弧过渡

通常加工一个工件需几把刀,或者加工中心 运行时要经常变换刀具,而每把刀具的长度 是不可能完全相同的。 定义方法2:编写程序时选用一把标准刀具, 预先测出其他刀具与标准刀具长度的差值, 将差值置于NC系统,以后使用各把刀具时 NC系统会补偿刀具的长度,这种功能称为 刀具长度补偿功能。

2)刀具长度补偿指令

1)刀具半径补偿概述

具有刀具半径补偿功能的数控系统具有如下优点: 1、避免计算刀具轨迹,直接按零件轮廓的切削点编程。

2、刀具因磨损、重磨、换新刀引起直径改变后不需修 改程序,只需更改刀具参数库中刀具参数的直径或者 半径值。

3、应用同一程序,用同一尺寸的刀具,利用刀补值可 进行粗精加工(粗精加工程序通用)。

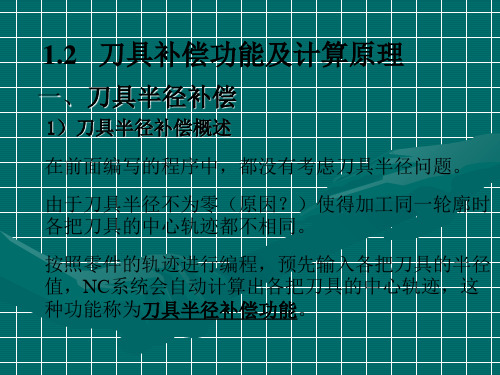

1.2 刀具补偿功能及计算原理

一、刀具半径补偿

1)刀具半径补偿概述

在前面编写的程序中,都没有考虑刀具半径问题。

刀具半径补偿方向的判定原则

刀具半径补偿方向的判定原则(最新版)目录1.刀具半径补偿的定义和作用2.刀具半径补偿方向的判定原则3.刀具半径补偿的实际应用案例4.刀具半径补偿的注意事项正文一、刀具半径补偿的定义和作用刀具半径补偿是数控加工中的一种技术,用于在加工过程中自动调整刀具与工件之间的距离,以保证加工精度。

刀具半径补偿分为左补偿和右补偿,其作用是防止刀具在加工过程中与工件发生碰撞,提高加工效率和精度。

二、刀具半径补偿方向的判定原则1.刀具前进方向左侧进行补偿,称为左刀补。

左刀补的原则是:当刀具在加工过程中,其前进方向的左侧距离工件表面较近时,需要进行左刀补。

此时,刀具的半径补偿值为负数。

2.刀具前进方向右侧进行补偿,称为右刀补。

右刀补的原则是:当刀具在加工过程中,其前进方向的右侧距离工件表面较近时,需要进行右刀补。

此时,刀具的半径补偿值为正数。

三、刀具半径补偿的实际应用案例在加工中心的刀具补偿功能中,刀具半径补偿是一个非常重要的环节。

以下为例:假设有一个直径为 100mm 的圆柱形工件,需要用一个直径为 20mm的刀具进行加工。

此时,刀具的半径为 10mm。

为了避免刀具与工件发生碰撞,需要进行刀具半径补偿。

根据刀具半径补偿的原则,当刀具在加工过程中,其前进方向的左侧距离工件表面较近时,需要进行左刀补。

此时,刀具的半径补偿值为负数,即 -10mm。

同理,当刀具在加工过程中,其前进方向的右侧距离工件表面较近时,需要进行右刀补。

此时,刀具的半径补偿值为正数,即 +10mm。

四、刀具半径补偿的注意事项1.刀具半径补偿的值应根据实际加工情况进行调整,避免补偿过大或过小,影响加工精度。

2.在进行刀具半径补偿时,应注意刀具的旋转方向与补偿方向的一致性,以保证加工效果。

3.在使用刀具半径补偿功能时,应正确设置刀具的长度补偿和半径补偿,避免因设置不当导致的加工误差。

总之,刀具半径补偿方向的判定原则对于保证加工精度和提高加工效率具有重要意义。

刀具半径补偿

y A(X,Y)

O

α

rΔYKΔK Xα A′(X′,Y′) x

O′

图3-37 直线刀具补偿

y B′(Xb′,Yb′)

B(Xb,Yb) ΔXΔ KY

β O

R

r A′(Xa′,Ya′)

A(Xa,Ya) x

图3-38 圆弧刀具半径补偿

2. 圆弧刀具半径补偿计算

对于圆弧而言,刀具补偿后的刀具中心轨迹是一个

1. 直线刀具补偿计算

对直线而言,刀具补偿后的轨迹是与原直线平行 的直线,只需要计算出刀具中心轨迹的起点和终点坐 标值。

如图3-37所示,被加工直线段的起点在坐标原点,终 点坐标为A。假定上一程序段加工完后,刀具中心在O′ 点坐标已知。刀具半径为,现要计算刀具右补偿后直 线段O′A′的终点坐标A′。设刀具补偿矢量AA′的投影坐 标为,则

图3-41和3-42表示了两个相邻程序段为直线与直线, 左刀补G41的情况下,刀具中心轨迹在连接处的过渡形 式。图中α为工件侧转接处两个运动方向的夹角,其变 化范围为00<ɑ< 3600,对于轮廓段为圆弧时,只要用其 在交点处的切线作为角度定义的对应直线即可。

在图3-42a中,编程轨迹为FG和GH,刀具中心轨迹为AB 和BC,相对于编程轨迹缩短一个BD与BE的长度,这种 转接为缩短型。

(1)刀补建立 刀具从起刀点接近工件,在原来的 程序轨迹基础上伸长或缩短一个刀具半径值,即刀具 中心从与编程轨迹重合过渡到与编程轨迹距离一个刀 具半径值。在该段中,动作指令只能用G00或G01。

(2)刀具补偿进行 刀具补偿进行期间,刀具中心 轨迹始终偏离编程轨迹一个刀具半径的距离。在此状 态下,G00、G01、G02、G03都可使用。

一段加工轨迹对本程序段加工轨迹的影响。为解决下

第2-2讲数控机床的刀具补偿原理

直线插补 以第一象限直线段为例。用户编程时,给出要加工直线 的起点和终点。如果以直线的起点为坐标原点,终点坐 标为(Xe,Ye),插补点坐标为(X,Y),如右图所 示,则以下关系成立: 若点(X,Y)在直线上,则 XeY - YeX = 0 若点(X,Y)位于直线上方,则Xe Y- Ye X>0 若点(X,Y)位于直线下方,则 XeY - Ye X<0 因此取偏差函数F = XeY - YeX。 事实上,计算机并不善于做乘法运算,在其内部乘法运 算是通过加法运算完成的。因此判别函数F的计算实际 上是由以下递推迭加的方法实现的。 设点(Xi,Yi)为当前所在位置,其F值为F = XeYi YeXi 若沿+X方向走一步,则Xi+1=Xi+1 Yi+1=Yi Fi+1=XeYi+1—Ye Xi+1=XeYi—Ye(Xi+1) = Fi—Ye 若沿+Y方向走一步,则Xi+1=Xi Yi+1=Yi+1 Fi+1=XeYi+1—Ye Xi+1=Xe(Yi +1)—YeYi= Fi+Xe 由逐点比较法的运动特点可知,插补运动总步数n = Xe+Ye,可以利用n来判别是否到达终点。每走一步使 n = n - 1,直至n = 0为止。终上所述第一象限直线插补 软件流程如图下图所示。

节拍 起始 1

2

3 4 5 6

F1 = -2 < 0

F2 = 2 > 0 F3 = 0 F4 = -2 < 0 F5 = 2 >0

+Y

+X +X +Y +X

刀具半径补偿计算程序设计(圆弧接圆弧)

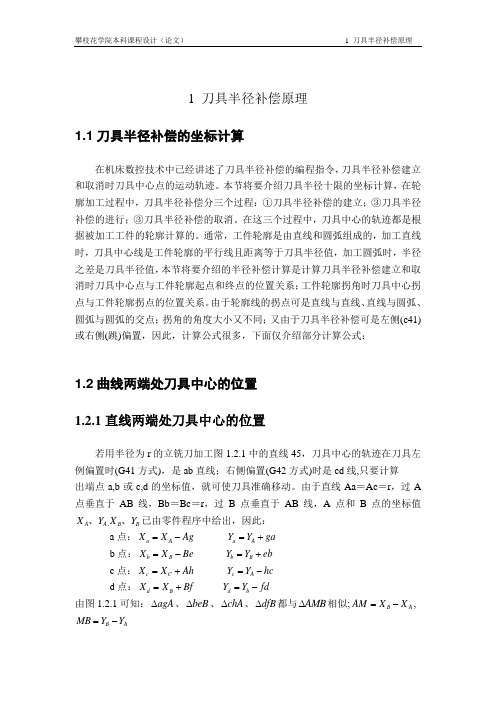

1 刀具半径补偿原理1.1刀具半径补偿的坐标计算在机床数控技术中已经讲述了刀具半径补偿的编程指令,刀具半径补偿建立和取消时刀具中心点的运动轨迹。

本节将要介绍刀具半径十限的坐标计算,在轮廓加工过程中,刀具半径补偿分三个过程:①刀具半径补偿的建立;③刀具半径补偿的进行;③刀具半径补偿的取消。

在这三个过程中,刀具中心的轨迹都是根据被加工工件的轮廓计算的。

通常,工件轮廓是由直线和圆弧组成的,加工直线时,刀具中心线是工件轮廓的平行线且距离等于刀具半径值,加工圆弧时,半径之差是刀具半径值,本节将要介绍的半径补偿计算是计算刀具半径补偿建立和取消时刀具中心点与工件轮廓起点和终点的位置关系;工件轮廓拐角时刀具中心拐点与工件轮廓拐点的位置关系。

由于轮廓线的拐点可是直线与直线、直线与圆弧、圆弧与圆弧的交点;拐角的角度大小又不同;又由于刀具半径补偿可是左侧(c41)或右侧(跳)偏置,因此,计算公式很多,下面仅介绍部分计算公式:1.2曲线两端处刀具中心的位置 1.2.1直线两端处刀具中心的位置若用半径为r 的立铣刀加工图1.2.1中的直线45,刀具中心的轨迹在刀具左例偏置时(G41方式),是ab 直线;右侧偏置(G42方式)时是cd 线,只要计算 出端点a,b 或c,d 的坐标值,就可使刀具准确移动。

由于直线Aa =Ac =r ,过A 点垂直于AB 线,Bb =Bc =r ,过B 点垂直于AB 线,A 点和B 点的坐标值B B A A Y X Y X 、、、已由零件程序中给出,因此:a 点:a A X X Ag =- a A Y Y ga =+b 点:b B X X Be =- b B Y Y eb =+c 点:c C X X Ah =+ c A Y Y hc =-d 点:d B X X Bf =+ d b Y Y fd =-由图1.2.1可知:agA ∆、beB ∆、chA ∆、dfB ∆都与AMB ∆相似;B A AM X X =-,B A MB Y Y =-cos AMa AB ==(1-1)sin MBa AB ==(1-2)因此:a 点:sin a A X X r a =- s i na A Y Y r a =+ G41 (1-3)b 点:sin b B X X r a =- s i nb B Y Y r a =+c 点:sin c A X X r a =+ sin c A Y Y r a =-G42 (1-4)d 点:sin d B X X r a =+ s i nd B Y Y r a =-图1.2.1 直线两端刀具位置若把式(1-4)中的r 值的符号改为负号,则和式(1-3)完全一样,因此在实际应用中,只用式(1-3)计算直线端点处的刀具中心位置,在G41方式下r 取正值 在G42方式下r 取负值。

刀具半径补偿原理

在直线加工时,可以通过编程 刀具中

第 矢量与其相对应的修正矢量的标量积 心轨迹

五 的正负进行判别。在图中,BC为编程

A’

章 矢量, B’ C’ 为 B C 对应的修正矢量,

刀具

D’

D

数 α为它们之间的夹角。则:

A

控

发出报警程

机 标量积 BC • BC BC B'C' cos

序段

床

编程轨迹

的 显然,当 BC • BC 0 控 (即90o<α<270o)时,刀具就要背向

上午3时22分

数 控 技 术

第三节

第

五

章

数

刀具半径补偿原理

控

机

床

的

控

制

原

理

1

上午3时22分

数 第三节 刀具半径补偿原理

控

技 术

一.

刀具半径补偿的基本概念

1。什么是刀具半径补偿(Tool Radius Compensation[offset])

第 五

根据按零件轮廓

章

编制的程序和预先设

数

定的偏置参数,数控

第 五

是插入型。则计算出d、e点的坐 标值,并输出直线cd、de。

章 读入CD,因为∠BCD>180o,由

数 控

表可知,段间转接的过渡形式是

机

缩短型。则计算出f点的坐标值,

床 由于是内侧加工,须进行过切判

的 控 制

别(过切判别的原理和方法见后 述),若过切则报警,并停止输

原

出,否则输出直线段ef。

控

制

原

理

刀具 编程轨迹

G41

C”

A B

刀具半径补偿常见错误及问题分析

刀具半径补偿常见错误及问题分析南海信息技术学校机械科组沈宠棣摘要: 本文由数控编程教学过程中学生应用刀具半径补偿编程时出现的错误问题出发,探讨了刀具半径补偿功能应用中的错误分析,力求通过错误分析找出问题所在,让学生能够准确应用刀具半径补偿功能,保证了零件加工的尺寸精度(加工精度)。

关键词: 数控编程数控加工刀具半径补偿数控加工具有加工精度高、效率高、质量稳定等特点,而合理掌握刀具补偿方法,灵活应用刀具补偿功能,合理设置刀具半径补偿值,是保证精度和质量稳定的重要因素,在数控编程加工编程的教学过程中,学生经常的出现一些刀具半径补偿功能应用上的错误,因此,有必要对数控加工的刀具半径补偿方法进行探讨。

一、刀具半径补偿原理数控机床在加工过程中,它所控制的是刀具中心的轨迹。

在数控编程时,可以根据刀具中心的轨迹进行编程,这种编程方法称为刀具中心编程。

粗加工中由于留有余量对零件的尺寸精度影响不大,对简单图形可采用刀具中心轨迹编程。

而当零件加工部分形状较为复杂时,如果选用刀具中心编程会给计算关键点带来很大工作量,而且往往造成由于关键点计算误差影响机床的插补运算,进而产生报警,使加工无法正常进行,那么我们可以利用理论轮廓编程,即按图形的实际轮廓进行编程。

采用理论轮廓编程,在系统中预先设定偏置参数,数控系统就会自动计算刀具中心轨迹,使刀具偏离工作轮廓一个刀具值,从而使得刀具加工到实际轮廓,这种功能即为刀具半径补偿功能。

二、刀具补偿的过程数控系统的刀具补偿是将计算刀具中心轨迹的过程交由CNC系统执行,编程时不考虑刀具半径,直接根据零件的轮廓形状进行编程,而实际的刀具半径则放在一个可编程刀具半径的偏置寄存器中,在加工过程中,CNC系统根据零件程序和刀具偏置寄存器中的刀具半径自动计算刀具中心轨迹,完成对零件的加工。

当刀具半径发生变化时,不需要修改零件程序,只需修改刀具半径寄存器中的刀具直径值。

现代CNC系统一般都设置有16,32,64或更多个可编程刀具偏置寄存器,并对刀具进行编号,专供刀具补偿之用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C” A C A’ C’ B B’ G42

刀具

刀具中心轨迹

6

下午6时21分

数 第三节 刀具半径补偿原理 控 技 术 二. 刀具半径补偿的工作原理 1 .刀具半径补偿的工作过

第 五 章 数 控 机 床 的 控 制 原 理 程 刀补建立

刀补撤销 刀具中心轨迹 编程轨迹

刀补进行 刀补撤销。

起刀点 刀补建立

中是以右刀补(G42)为例进行说明的,左刀补(G41)的情况与

右刀补相似,就不再重复。

11

下午6时21分

数 控 技 术

第 五 章 数 控 机 床 的 控 制 原 理

第三节 刀具半径补偿原理

刀具半径补偿的建立和撤消

转接

矢量 夹角 形式

刀补建立(G42) 直线 ---- 直线 直线 ---- 圆弧

刀补撤消(G42) 直线 ---- 直线 圆弧 ---- 直线

A

A’

D

发出报警程 序段

C’ B’

编程轨迹

过切削 部分

B C

如图阴影部分所示的过切削。

18

下午6时21分

数 第三节 刀具半径补偿原理 控 技 1.直线过切的判别方法 术

在直线加工时,可以通过编程

第 五 章 数 控 机 床 的 控 制 原 理

矢量与其相对应的修正矢量的标量积 的正负进行判别。在图中,BC为编程 矢量, B’ C’ 为 B C 对应的修正矢量, α为它们之间的夹角。则: 标量积 显然,当

刀具中 心轨迹

A’

D’

刀具

D

A

BC BC BC B' C ' cos

发出报警程 序段

C’ B’

编程轨迹

(即90o<α<270o)时,刀具就要背向 编程轨迹移动,造成过切削。上图中

BC BC 0

过切削 部分

B C

α=180o,所以必定产生过切削。

19

下午6时21分

数 第三节 刀具半径补偿原理 控 技 2.圆弧加工时的过切削判别 术

撤消段,由表可知,段间转

接的过渡形式是伸长型。则 计算出g、h点的坐标值,然 后输出直线段fg、gh、hE。 刀具半径补偿处理结束。

c

d

16

下午6时21分

数 第三节 刀具半径补偿原理 控 技 三. 加工工过程中的过切判别原理 术

前面我们说过C刀补能避免过切现象,是指若编程人 第 五 章 数 控 机 床 的 控 制 原 理 员因某种原因编制出了肯定要产生过切的加工程序时, 系统在运行过程中能提前发出报警信号,避免过切事故 的发生。下面将就过切判别原理进行讨论。

第三节 刀具半径补偿原理

在实际加工中,还有各种各样的过切削情

况,限于时间,无法一一列举。但是通过上面的 分析可知,过切削现象都发生在过渡形式为缩短

型的情况下,因而可以根据这一原则,来判断发

生过切削的条件,并据此设计过切削判别程序。

降速处理问题

22

数 控 技 术

第 五 章 数 控 机 床 的 控 制 原 理

第三节 刀具半径补偿原理

在外轮廓尖角加工时,由于轮

廓尖角处始终处于切削状态,

尖角的加工工艺性差。 在内轮廓尖角加工时,由于C” 点不易求得(受计算能力的限制) 编程人员必须在零件轮廓中插 入一个半径大于刀具半径的园 弧,这样才能避免产生过切。

8

下午6时21分

数 控 技 术

第 五 章 数 控 机 床 的 控 制 原 理

第三节 刀具半径补偿原理

•

过渡方式

对应两编程轨迹,刀具中心轨迹过渡连接形式

矢量夹角: 指两编程轨迹在交点处非加工侧的夹角

加工侧

非加工侧 编程轨迹 刀具中心轨迹 加工侧

刀具中心轨迹 编程轨迹

非加工侧

缩短型

伸长型

9

下午6时21分

3

下午6时21分

数 第三节 刀具半径补偿原理 控 技 3. 刀具半径补偿的常用方法: 术

第 B刀补: 五 如图所示,该法对 章 加工轮廓的连接都是以 数 控 园弧进行的。 机 床 的 控 制 原 理

刀具

编程轨迹

G41

C” A C A’ C’ B B’ 刀具中心轨迹 G42

刀具

4

下午6时21分

立,继续读下一段。

E O D C a b A B

c

14

下午6时21分

数 控 技 术

第三节 刀具半径补偿原理

读入BC,因为∠ABC<90o,同理, 由表可知,段间转接的过渡形式

第 标值,并输出直线cd、de。 五 章 读入CD,因为∠BCD>180o,由 数 表可知,段间转接的过渡形式是 控 缩短型。则计算出f点的坐标值, 机 由于是内侧加工,须进行过切判 床 的 别(过切判别的原理和方法见后 控 述),若过切则报警,并停止输 制 出,否则输出直线段ef。 原 理

根据按零件轮廓 编制的程序和预先设 定的偏置参数,数控 装置能实时地、自动 地生成刀具中心轨迹

C” A C A’ B B’ G42 刀具 编程轨迹 G41

刀具

的功能称为刀具半径

补偿功能。

C’

刀具中心轨迹

2

下午6时21分

数 第三节 刀具半径补偿原理 控 技 术 2. 刀具半径补偿功能的主要用途

第 五 章 数 控 机 床 的 控 制 原 理

是插入型。则计算出d、e点的坐

E O D C a b A B d e

f

c

15

下午6时21分

数 控 技 术

第 五 章 数 控 机 床 的 控 制 原 理

第三节 刀具半径补偿原理

读入DE(假定有撤消刀补的 G40命令),因为90o< ∠CDE<180o,由于是刀补 O D C a b A B f e h g E

下午6时21分

数 控 技 术 第 五 章 数 控 机 床 的 控 制 原 理

第三节 刀具半径补偿原理

1

下午6时21分

数 第三节 刀具半径补偿原理 控 技 术 一. 刀具半径补偿的基本概念 1。什么是刀具半径补偿(Tool Radius Compensation[offset])

第 五 章 数 控 机 床 的 控 制 原 理

10

下午6时21分

数 第三节 刀具半径补偿原理 控 技 3. 刀具中心轨迹的转接形式和过渡方式列表 术

第 五 章 数 控 机 床 的 控 制 原 理

刀具半径补偿功能在实施过程中,各种转接形式和过渡方式的

情况,如下面两表所示。表中实线表示编程轨迹;虚线表示刀具

中心轨迹; 为矢量夹角;r为刀具半径;箭头为走刀方向。表

第三节 刀具半径补偿原理

2.圆弧加工时的过切削判别

发出报警程序段 是(外侧加工)

G41⊕G02=0?

刀具中心轨迹

否(内侧加工)

R rD 0 ?

是

刀具 R

否 报 警

返 回

过切削部分

rD a 圆弧加工过切削

编程轨迹

b 判别流程 21

下午6时21分

数 控 技 术

第 五 章 数 控 机 床 的 控 制 原 理

过渡 方式

α ≥180o

r α

r r

r

缩

短 型

90o≤α <180o

r

r

r

r

伸 长 型

插 α <90o r

r

Байду номын сангаас

r

r

入 型

12

下午6时21分

数 控 技 术

第 五 章 数 控 机 床 的 控 制 原 理

第三节 刀具半径补偿原理

刀具半径补偿的进行过程

刀 直线 ---- 直线 α ≥180o α 补 进 行(G42) 圆弧 ---- 直线 α 圆弧 ---- 圆弧 α 直线 ---- 圆弧 α 过渡 方式 缩 短 型

A C A’ C’ C” B B’ 刀具中心轨迹 G42 刀具 编程轨迹 G41

刀具

这种刀补方法,无法满足实际

应用中的许多要求。因此现在用得 较少,而用得较多的是C刀补。

5

下午6时21分

数 控 技 术

第三节 刀具半径补偿原理

C刀补

刀具 编程轨迹 G41

采用直线作为轮廓间的过渡 第 五 章 特点: 数 尖角工艺性好 控 机 可实现过切自动预报(在内轮廓加 床 的 工时) ,从而避免产生过切。 控 制 原 理

在内轮廓圆弧加工(当圆

r

G42G02

D

第 五 章 数 控 机 床 的 控 制 原 理

弧加工的命令为 G41G03 或 G42G02)时,若选用的刀具半 径rD过大,超过了所需加工的圆 弧半径R,即: r>R 那么就会产生过切削。

R

G41G03

R

r

D

20

下午6时21分

数 控 技 术

第 五 章 数 控 机 床 的 控 制 原 理

17

下午6时21分

数 第三节 刀具半径补偿原理 控 技 1. 直线加工时的过切判别 术

如右图所示,当被加工的

刀具中 心轨迹

刀具

D’

第 五 章 数 控 机 床 的 控 制 原 理

轮廓是直线段时,若刀具半径选

用过大,就将产生过切削现象。

图中,编程轨迹为 ABCD,B′为 对应于AB、BC的刀具中心轨迹 的交点。当读入编程轨迹CD时, 就要对上段刀具中心轨迹B’C’进 行修正,确定刀具中心应从B′点 移到C′点。显然,这时必将产生

刀补进行

7

下午6时21分

数 第三节 刀具半径补偿原理 控 技 术 2.C刀补的转接形式和过渡方式